複合基板および複合基板の製造方法

【課題】 特殊な工具や作業工数を要することなく、簡易に射出成形基板とプリント配線基板とを接合することが可能な複合基板の製造方法等を提供する。

【解決手段】 回路導体13を所定位置にピン等で射出成形金型である金型19a、19bに固定する。この際、プリント配線基板15を所定の位置に配置し、プリント配線基板5のパット15と回路導体13とを接触させる。この状態で、金型19a、19bにより形成されるキャビティ内に樹脂11を射出して射出成形を行う。金型19a、19b内に樹脂11を射出する際、射出温度によって回路導体13(めっき層17)の温度が上昇する。射出温度がめっき層17の溶融温度よりも高ければ、射出時にめっき層17が溶融する。したがって、回路導体13の表面とパット15との接触部において、めっき層17が溶融し、その後の冷却時にろう付けされる。

【解決手段】 回路導体13を所定位置にピン等で射出成形金型である金型19a、19bに固定する。この際、プリント配線基板15を所定の位置に配置し、プリント配線基板5のパット15と回路導体13とを接触させる。この状態で、金型19a、19bにより形成されるキャビティ内に樹脂11を射出して射出成形を行う。金型19a、19b内に樹脂11を射出する際、射出温度によって回路導体13(めっき層17)の温度が上昇する。射出温度がめっき層17の溶融温度よりも高ければ、射出時にめっき層17が溶融する。したがって、回路導体13の表面とパット15との接触部において、めっき層17が溶融し、その後の冷却時にろう付けされる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、自動車、家電、産業機器等に用いられるDC−DCコンバータやインバータ等の大電流回路が設けられた射出成形基板と、制御回路である小電流用のプリント配線基板とが接合された、複合基板の製造方法等に関するものである。

【背景技術】

【0002】

従来、自動車・家電・産業機器等に用いられている大電流回路が設けられた射出成形基板は、それらを制御するための制御回路が設けられたプリント配線基板と接続されて用いられる場合がある。このような射出成形基板とプリント配線基板との接続は、配線によるジャンパー接続、バスバー半田付け接続、またはコネクタ接続等で接続されており、それらを簡易的にかつ小型化するための様々な工夫がなされている。

【0003】

このような基板としては、例えば、ランド部分を有するプリント基板と、プリント基板のランド部分に挿入され、プリント基板を介して一端側にはフランジを有し、他端側にはカシメ部を有するファスナーと、プリント基板のランド部分及びファスナーを接続すると共にプリント基板及びファスナーを固定するはんだ部とを備えた大電流基板がある(特許文献1)。

【0004】

また、配線板に大電流回路を形成するために上部銅バスバーおよび下部銅バスバーを、圧着部品を介して接続した大電流配線板において、圧着部品の両端部にメネジを設けて上部銅バスバーおよび下部銅バスバーを個別に接続するように構成した大電流配線板がある(特許文献2)。

【0005】

また、導電体を用いて形成した導体パターンを樹脂で覆うように成形された樹脂成形回路基板と、樹脂成形回路基板に形成される回路より微細でかつ導体パターンの接合部と接合される接合部を有する微細回路を有する微細基板とを備えて、樹脂成形回路基板の導体パターンの接合部と微細基板の接合部とを半田等の接続導体を介して電気的に接合する回路基板がある(特許文献3)。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平10−255880号公報

【特許文献2】特開平05−205791号公報

【特許文献3】特開2001−223452号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかし、特許文献1のような方法では、接続にはカシメ部を有するファスナーを用いる必要がある。また、ファスナーをかしめるための専用工具とその工程が必要となる。したがって、部品点数が増え、かしめ作業の工数を要する。

【0008】

また、特許文献2のように、両端部にメネジが設けられた圧着部品を介して上部銅バスバーおよび下部銅バスバーを個別に接続する場合は、特許文献1と同様に、圧着部品およびこれを圧着する専用工具が必要となるとともに、圧着作業が必要となる。また、ネジによる接続であるため、振動等によって電気的接続の信頼性に問題が生じる恐れがある。

【0009】

また、特許文献3の方法では、半田等の接合導体を用いるため、圧着等に用いられる専用工具は不要であるものの、半田を接合部にあらかじめ配置する必要がある。

【0010】

本発明は、このような問題に鑑みてなされたもので、特殊な工具や作業工数を要することなく、簡易に射出成形基板とプリント配線基板とを接合することが可能な複合基板の製造方法等を提供することを目的とする。

【課題を解決するための手段】

【0011】

前述した目的を達するために第1の発明は、複合基板の製造方法であって、表面にめっき層が形成された回路導体と、プリント配線基板と、を用い、前記回路導体の一部を前記プリント配線基板の接合部と接触させた状態で、前記回路導体の表面に樹脂を射出し、射出時の前記樹脂の熱によって、前記回路導体の表面のめっき層を溶融させて、前記回路導体と前記接合部とをろう付けすることで、前記回路導体の表面に前記樹脂が射出成形された射出成形基板と前記プリント配線基板とを接合することを特徴とする複合基板の製造方法である。

【0012】

前記樹脂の溶融温度は、前記めっき層の溶融温度よりも高いことが望ましい。

【0013】

前記回路導体の一部には、凸部が形成されており、前記プリント配線基板には、内面に前記接合部を有するスルーホールが設けられ、前記スルーホールに前記凸部を挿入した状態で射出成形金型を閉じることで、前記射出成形金型の内面に形成される突起により、前記スルーホールから露出する前記凸部の先端を潰すことで、前記射出成形基板と前記プリント配線基板とをかしめるとともに、前記スルーホールの内面の前記接合部が前記回路導体とろう付けされてもよい。

【0014】

第1の発明によれば、射出成形基板を形成するための樹脂の射出時に、その熱を利用してプリント配線基板と回路導体とがろう付けされる。したがって、接合のための部材や、工具および他の接続工程が不要である。

【0015】

また、このようなろう付けは、あらかじめ回路導体の表面に施されためっき層が、射出成形時の温度によって溶融することで行うことができるため、接合部に半田等を配置する必要がない。

【0016】

また、樹脂の溶融温度がめっき層の溶融温度よりも高ければ、確実にめっき層を溶融して、ろう付けを行うことができる。

【0017】

また、回路導体の一部に凸部を形成しておき、プリント配線基板のスルーホールに凸部を挿入した状態で、射出成形金型を閉じることで、射出成形金型の内面に形成される突起により、スルーホールから露出する凸部の先端を潰すことができる。したがって、射出成形工程において、プリント配線基板を回路導体と確実に一体化することができる。この際、かしめのための工具や、別途のかしめ工程が不要である。

【0018】

また、この際、スルーホールの内面に接合部が形成されているため、スルーホール内面の接合部で回路導体をろう付けすることができる。

【0019】

第2の発明は、複合基板であって、表面にめっき層が形成された回路導体と、前記回路導体の表面に樹脂が射出成形された射出成形基板と、電子部品が搭載されたプリント配線基板と、を具備し、前記回路導体の一部には、凸部が形成されており、前記プリント配線基板には、内面に接合部を有するスルーホールが設けられ、前記スルーホールから露出する前記凸部の先端が潰れることで前記射出成形基板と前記プリント配線基板とがかしめられており、前記スルーホールの内面の前記接合部と前記凸部の外面とが前記めっき層によってろう付けされていることを特徴とする複合基板である。

【0020】

第2の発明によれば、プリント配線基板と射出成形基板とが確実に接合され、信頼性に優れた複合基板を得ることができる。

【発明の効果】

【0021】

本発明によれば、特殊な工具や作業工数を要することなく、簡易に射出成形基板とプリント配線基板とを接合することが可能な複合基板の製造方法等を提供することができる。

【図面の簡単な説明】

【0022】

【図1】複合基板1を示す斜視図。

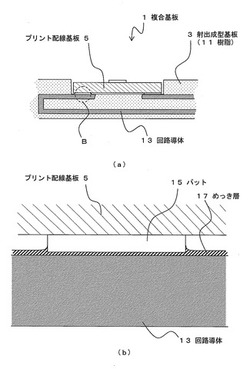

【図2】(a)は複合基板1の断面図であり、図1のA−A線断面図、(b)は(a)のB部拡大図。

【図3】複合基板1の製造工程を示す図。

【図4】プリント配線基板5aを示す図。

【図5】プリント配線基板5aと回路導体13aの接合工程を示す図。

【図6】プリント配線基板5aと回路導体13aの接合工程を示す図。

【図7】プリント配線基板5aと回路導体13aの他の接合工程を示す図。

【図8】プリント配線基板5aと回路導体13aの他の接合工程を示す図。

【発明を実施するための形態】

【0023】

以下、図面を参照しながら、本発明の実施形態について説明する。図1は複合基板1を示す斜視図である。複合基板1は、トランス7、チョークコイル9等を有する例えば自動車用のDC−DCコンバータとして用いられる基板である。複合基板1には、電子部品があらかじめ搭載されたプリント配線基板5が設けられる。プリント配線基板5は、例えば複数の電子部品が搭載された、従来のガラスエポキシ基板を用いることができる。

【0024】

プリント配線基板5は、内部の回路導体が樹脂11で被覆された射出成形基板と接合される。すなわち、複合基板1は、樹脂11によって被覆された射出成形基板3に、プリント配線基板5等が搭載されたものである。

【0025】

したがって、複合基板1によれば、信号系の小電流はプリント配線基板5の回路(小型コンデンサ等)を利用するとともに、パワー系の大電流は射出成形基板3の回路導体を利用することができる。

【0026】

なお、本発明の複合基板としては、図示したような、トランス7、チョークコイル9を有するDC−DCコンバータに限られず、その他大電流が流れる基板に対しても当然に適用可能である。すなわち、図に示すような配置および形状に限られることはなく、その他の部品等を適宜搭載することや、配置および形状を適宜変更することが可能なことは言うまでもない。

【0027】

図2(a)は、図1のA−A線断面図であり、複合基板1の断面図である。前述の通り、射出成形基板3の内部には、回路導体13が設けられる。回路導体13は、複合基板1を構成する電子部品等を電気的に接続する導体である。プリント配線基板5は、回路導体13と電気的に接続される。

【0028】

図2(b)は、図2(a)のB部拡大図である。プリント配線基板5の底面には、接合部であるパット15が形成される。パット15は、プリント配線基板と電気的に接続される部位である。一方、回路導体13の表面には、めっき層17が形成される。めっき層17は、例えばSnめっき等である。

【0029】

プリント配線基板5と回路導体13との接合部は、めっき層17によってろう付けされている。すなわち、めっき層17の一部が溶融することで、パット15と回路導体13の表面とがろう付けされる。なお、回路導体13の表面に形成されるめっき層17は、接合対象となるプリント配線基板5や、図示を省略した他の電子部品等との接触部に形成されれば良く、必要に応じて回路導体13の両面に形成してもよく、片面であってもよい。

【0030】

次に、複合基板1の製造方法について説明する。図3は、複合基板1の製造工程を示す図である。まず、銅板等の導体である回路素材をプレスにより打ち抜き、必要な曲げ加工を施して所望の形状に形成する。銅板等には、あらかじめSnめっき等のめっき層17が形成される。

【0031】

得られた複数の回路素材同士は溶接または絶縁部材等を介して接合することで、回路導体13が形成される。なお、回路導体13は、平面のみではなく、複数層に層状に形成されてもよい。

【0032】

次に、図3(a)に示すように、得られた回路導体13を所定位置にピン等で射出成形金型である金型19a、19bに固定する。この際、プリント配線基板5を所定の位置に配置し、プリント配線基板5のパット15と回路導体13の所定位置とを接触させる。

【0033】

この状態で、図3(b)に示すように、金型19a、19bにより形成されるキャビティ内に樹脂11を射出して射出成形を行う。この際、回路導体13の大部分が樹脂9により被覆され、また、回路素材同士の層間等にも樹脂11が射出される。すなわち、射出成形基板が形成される。

【0034】

ここで、金型19a、19b内に樹脂11を射出する際、射出温度によって回路導体13表面(めっき層17)の温度が上昇する。射出温度がめっき層17の溶融温度よりも高ければ、射出時にめっき層17が溶融する。したがって、回路導体13の表面とパット15との接触部において、めっき層17が溶融し、その後の冷却時に、パット15と回路導体13とがろう付けされる。このようにして射出成形基板3とプリント配線基板5とが一体で形成される。

【0035】

なお、樹脂9としては、絶縁性があり、射出成形が可能であればよいが、めっき層よりも溶融温度が高い樹脂が望ましい。例えば、めっき層としてSnめっきを適用する場合には、樹脂9としては、ポリフェニレンスルファイド等を使用することができる。

【0036】

以上説明したように、本実施の形態によれば、プリント配線基板と射出成形基板とを確実に接合して一体化することができる。この際、特殊な接合部材や工具等は不要である。また、接合工程を別途設ける必要がなく、樹脂の射出工程において、ろう付けを完了することができる。また、接合部にろう付けのための半田等を塗布する必要がないため、作業性にも優れる。

【0037】

なお、前述の実施形態においては、プリント配線基板5と回路導体13との接合の例を説明したが、本発明では、図示を省略した電子部品等を回路導体13に接合する場合にも当然に適用することができる。

【0038】

次に、他の実施の形態について説明する。図4(a)は、プリント配線基板5aを示す図であり、図4(b)は図4(a)のC部拡大図である。プリント配線基板5aには、スルーホール21が形成される。スルーホール21は、プリント配線基板5を貫通する孔である。スルーホール21の内面には、接合部である金属部材23が形成される。なお、金属部材23は、プリント配線基板5の回路と導通していてもよく、または、回路とは導通せず、接合部のみとして機能させてもよい。

【0039】

また、プリント配線基板5aには、別途パットが形成されてもよく、金属部材23がプリント配線基板5aの回路と導通する場合には、パットに代えてスルーホール(金属部材)のみで接合されてもよい。金属部材23としては、例えば銅部材が使用でき、めっきにて形成されてもよい。

【0040】

図5〜図6は、プリント配線基板5aを用いた複合基板の製造工程を示す図である。まず、前述の通り、回路素材から、回路導体13aを形成する。この際、回路導体13aの一部には、上方に突出するように凸部27が形成される。凸部27は、例えば回路素材をプレスによって打ち抜く際に形成される。また、凸部27は、少なくとも外面側にめっき層17が設けられるように形成される。

【0041】

次に、図5(a)に示すように、回路導体13aおよびプリント配線基板5aは、射出成形金型に設置される。この際、凸部27の外径は、スルーホール21の内径よりもやや小さく、凸部27はスルーホール21に挿入される。すなわち、回路導体13aの凸部27は、プリント配線基板5aのスルーホール21の位置にあらかじめ形成される。

【0042】

射出成形金型は、一方の型である金型25aと、他方の型である金型25b、25cで構成される。金型25aのスルーホール21(凸部27)に対応する部位には、突起29が形成される。突起29の周囲には、なだらかに凹部が形成される。

【0043】

金型25bは、金型25cに設置される。金型25bは金型25cに対して移動することができる。金型25bには、回路導体13aの凸部27の下端部に挿入可能な凸形状を有する。

【0044】

このように、射出成形金型にプリント配線基板5aおよび回路導体13aを配置した状態で、図5(b)に示すように、金型25aと金型25b、25cとを閉じる(図中矢印D方向)。この際、金型25bの凸形状は、回路導体13aの下面(凸部27の下端部)と接触する。

【0045】

一方、金型25aの突起29が凸部27の先端と接触する。この際、回路導体13aの下面が金型25bによって保持されているため、凸部27の先端は、突起29によって押しつぶされる。押しつぶされた凸部27の先端は、突起29の周囲の凹部の形状に応じて潰されて外方に押しつぶされる。したがって、プリント配線基板5aが、凸部27によってかしめられる。

【0046】

次に、図6(a)に示すように、金型25bを金型25cに対して移動させて、回路導体13aから離れる方向に移動させる(図中矢印E方向)。なお、この状態において、金型25a、25b、25cによって、キャビティが形成される。

【0047】

次に、図6(b)に示すように、図示を省略したゲートから樹脂11が金型25a、25b、25cによって形成されるキャビティに射出される。すなわち、凸部27内に樹脂が射出される。この際、射出樹脂温度によって、凸部27表面のめっき層17が溶融する。したがって、その後の冷却によって、金属部材23と回路導体13a(凸部27)とがろう付けされる。このようにして射出成形基板3aとプリント配線基板5aとが一体で形成される。

【0048】

本実施形態によれば、前述の実施形態と同様の効果を得ることができる。また、凸部27内部にも樹脂を充填するため、確実に凸部27の外面におけるめっき層17を溶融し、回路導体13aとプリント配線基板5aとのろう付けを行うことができる。

【0049】

また、樹脂射出時の熱によるろう付けのみではなく、回路導体13aの一部によってプリント配線基板5aがかしめられる。このため、より高い強度で回路導体13aとプリント配線基板5aとを接合することができる。また、回路導体13aに、あらかじめ凸部27を形成しておくことで、かしめ部材が不要であり、射出成形金型の型閉じ力によって当該部分のかしめを行うため、別途かしめ作業が不要である。

【0050】

次に、プリント配線基板5aを用いた他の複合基板の製造方法について説明する。図7〜図8は、プリント配線基板5aを用いた複合基板の製造工程を示す図である。なお、以下の説明において、図3〜図6に示した実施形態と同一の機能を奏する構成については、図3〜図6と同一の符号を付し、重複する説明を省略する。

【0051】

図7(a)に示すように、本実施形態では、金型25b、25cに代えて、金型25dが使用される。金型25dには、金型25bのような移動型が形成される代わりに、孔31が形成される。孔31は、樹脂の射出経路である。

【0052】

金型25dには、回路導体13aの凸部27の下端部に挿入可能な凸形状を有する。孔31は、当該凸形状の略中央に形成される。

【0053】

まず、図7(a)に示すように、凸部27が形成された回路導体13aおよびスルーホール21が形成されたプリント配線基板5aが、射出成形金型に設置される。凸部27はスルーホール21に挿入される。

【0054】

このように、射出成形金型にプリント配線基板5aおよび回路導体13aを配置した状態で、図7(b)に示すように、金型25aと金型25dを閉じる(図中矢印F方向)。この際、金型25dの凸形状は、回路導体13aの下面(凸部27の下端部)と接触する。

【0055】

一方、金型25aの突起29は凸部27の先端と接触し、凸部27の先端は、突起29によって押しつぶされる。押しつぶされた凸部27の先端は、突起29の周囲の凹部の形状に応じて潰されて外方に押しつぶされる。したがって、プリント配線基板5aが、凸部27によってかしめられる。

【0056】

次に、図8に示すように、孔31から樹脂11が金型25a、25dによって形成されるキャビティに射出される。すなわち、凸部27内部に樹脂が射出される。この際、射出樹脂温度によって、凸部27表面のめっき層17が溶融する。したがって、その後の冷却によって、金属部材23と回路導体13a(凸部27)とがろう付けされる。このようにして射出成形基板3aとプリント配線基板5aとが一体で形成される。

【0057】

以上説明したように、本実施形態によれば、前述の実施形態と同様の効果を得ることができる。また、凸部27内部への樹脂の充填も容易である。このため、確実に凸部27の外面のめっき層17を溶融し、回路導体13aとプリント配線基板5aとのろう付けを行うことができる。

【0058】

以上、添付図を参照しながら、本発明の実施の形態を説明したが、本発明の技術的範囲は、前述した実施の形態に左右されない。当業者であれば、特許請求の範囲に記載された技術的思想の範疇内において各種の変更例または修正例に想到し得ることは明らかであり、それらについても当然に本発明の技術的範囲に属するものと了解される。

【符号の説明】

【0059】

1………複合基板

3………射出成形基板

5、5a………プリント配線基板

7………トランス

9………チョークコイル

11………樹脂

13、13a………回路導体

15………パット

17………めっき層

19a、19b………金型

21………スルーホール

23………金属部材

25a、25b、25c、25d………金型

27………凸部

29………突起

31………孔

【技術分野】

【0001】

本発明は、自動車、家電、産業機器等に用いられるDC−DCコンバータやインバータ等の大電流回路が設けられた射出成形基板と、制御回路である小電流用のプリント配線基板とが接合された、複合基板の製造方法等に関するものである。

【背景技術】

【0002】

従来、自動車・家電・産業機器等に用いられている大電流回路が設けられた射出成形基板は、それらを制御するための制御回路が設けられたプリント配線基板と接続されて用いられる場合がある。このような射出成形基板とプリント配線基板との接続は、配線によるジャンパー接続、バスバー半田付け接続、またはコネクタ接続等で接続されており、それらを簡易的にかつ小型化するための様々な工夫がなされている。

【0003】

このような基板としては、例えば、ランド部分を有するプリント基板と、プリント基板のランド部分に挿入され、プリント基板を介して一端側にはフランジを有し、他端側にはカシメ部を有するファスナーと、プリント基板のランド部分及びファスナーを接続すると共にプリント基板及びファスナーを固定するはんだ部とを備えた大電流基板がある(特許文献1)。

【0004】

また、配線板に大電流回路を形成するために上部銅バスバーおよび下部銅バスバーを、圧着部品を介して接続した大電流配線板において、圧着部品の両端部にメネジを設けて上部銅バスバーおよび下部銅バスバーを個別に接続するように構成した大電流配線板がある(特許文献2)。

【0005】

また、導電体を用いて形成した導体パターンを樹脂で覆うように成形された樹脂成形回路基板と、樹脂成形回路基板に形成される回路より微細でかつ導体パターンの接合部と接合される接合部を有する微細回路を有する微細基板とを備えて、樹脂成形回路基板の導体パターンの接合部と微細基板の接合部とを半田等の接続導体を介して電気的に接合する回路基板がある(特許文献3)。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平10−255880号公報

【特許文献2】特開平05−205791号公報

【特許文献3】特開2001−223452号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかし、特許文献1のような方法では、接続にはカシメ部を有するファスナーを用いる必要がある。また、ファスナーをかしめるための専用工具とその工程が必要となる。したがって、部品点数が増え、かしめ作業の工数を要する。

【0008】

また、特許文献2のように、両端部にメネジが設けられた圧着部品を介して上部銅バスバーおよび下部銅バスバーを個別に接続する場合は、特許文献1と同様に、圧着部品およびこれを圧着する専用工具が必要となるとともに、圧着作業が必要となる。また、ネジによる接続であるため、振動等によって電気的接続の信頼性に問題が生じる恐れがある。

【0009】

また、特許文献3の方法では、半田等の接合導体を用いるため、圧着等に用いられる専用工具は不要であるものの、半田を接合部にあらかじめ配置する必要がある。

【0010】

本発明は、このような問題に鑑みてなされたもので、特殊な工具や作業工数を要することなく、簡易に射出成形基板とプリント配線基板とを接合することが可能な複合基板の製造方法等を提供することを目的とする。

【課題を解決するための手段】

【0011】

前述した目的を達するために第1の発明は、複合基板の製造方法であって、表面にめっき層が形成された回路導体と、プリント配線基板と、を用い、前記回路導体の一部を前記プリント配線基板の接合部と接触させた状態で、前記回路導体の表面に樹脂を射出し、射出時の前記樹脂の熱によって、前記回路導体の表面のめっき層を溶融させて、前記回路導体と前記接合部とをろう付けすることで、前記回路導体の表面に前記樹脂が射出成形された射出成形基板と前記プリント配線基板とを接合することを特徴とする複合基板の製造方法である。

【0012】

前記樹脂の溶融温度は、前記めっき層の溶融温度よりも高いことが望ましい。

【0013】

前記回路導体の一部には、凸部が形成されており、前記プリント配線基板には、内面に前記接合部を有するスルーホールが設けられ、前記スルーホールに前記凸部を挿入した状態で射出成形金型を閉じることで、前記射出成形金型の内面に形成される突起により、前記スルーホールから露出する前記凸部の先端を潰すことで、前記射出成形基板と前記プリント配線基板とをかしめるとともに、前記スルーホールの内面の前記接合部が前記回路導体とろう付けされてもよい。

【0014】

第1の発明によれば、射出成形基板を形成するための樹脂の射出時に、その熱を利用してプリント配線基板と回路導体とがろう付けされる。したがって、接合のための部材や、工具および他の接続工程が不要である。

【0015】

また、このようなろう付けは、あらかじめ回路導体の表面に施されためっき層が、射出成形時の温度によって溶融することで行うことができるため、接合部に半田等を配置する必要がない。

【0016】

また、樹脂の溶融温度がめっき層の溶融温度よりも高ければ、確実にめっき層を溶融して、ろう付けを行うことができる。

【0017】

また、回路導体の一部に凸部を形成しておき、プリント配線基板のスルーホールに凸部を挿入した状態で、射出成形金型を閉じることで、射出成形金型の内面に形成される突起により、スルーホールから露出する凸部の先端を潰すことができる。したがって、射出成形工程において、プリント配線基板を回路導体と確実に一体化することができる。この際、かしめのための工具や、別途のかしめ工程が不要である。

【0018】

また、この際、スルーホールの内面に接合部が形成されているため、スルーホール内面の接合部で回路導体をろう付けすることができる。

【0019】

第2の発明は、複合基板であって、表面にめっき層が形成された回路導体と、前記回路導体の表面に樹脂が射出成形された射出成形基板と、電子部品が搭載されたプリント配線基板と、を具備し、前記回路導体の一部には、凸部が形成されており、前記プリント配線基板には、内面に接合部を有するスルーホールが設けられ、前記スルーホールから露出する前記凸部の先端が潰れることで前記射出成形基板と前記プリント配線基板とがかしめられており、前記スルーホールの内面の前記接合部と前記凸部の外面とが前記めっき層によってろう付けされていることを特徴とする複合基板である。

【0020】

第2の発明によれば、プリント配線基板と射出成形基板とが確実に接合され、信頼性に優れた複合基板を得ることができる。

【発明の効果】

【0021】

本発明によれば、特殊な工具や作業工数を要することなく、簡易に射出成形基板とプリント配線基板とを接合することが可能な複合基板の製造方法等を提供することができる。

【図面の簡単な説明】

【0022】

【図1】複合基板1を示す斜視図。

【図2】(a)は複合基板1の断面図であり、図1のA−A線断面図、(b)は(a)のB部拡大図。

【図3】複合基板1の製造工程を示す図。

【図4】プリント配線基板5aを示す図。

【図5】プリント配線基板5aと回路導体13aの接合工程を示す図。

【図6】プリント配線基板5aと回路導体13aの接合工程を示す図。

【図7】プリント配線基板5aと回路導体13aの他の接合工程を示す図。

【図8】プリント配線基板5aと回路導体13aの他の接合工程を示す図。

【発明を実施するための形態】

【0023】

以下、図面を参照しながら、本発明の実施形態について説明する。図1は複合基板1を示す斜視図である。複合基板1は、トランス7、チョークコイル9等を有する例えば自動車用のDC−DCコンバータとして用いられる基板である。複合基板1には、電子部品があらかじめ搭載されたプリント配線基板5が設けられる。プリント配線基板5は、例えば複数の電子部品が搭載された、従来のガラスエポキシ基板を用いることができる。

【0024】

プリント配線基板5は、内部の回路導体が樹脂11で被覆された射出成形基板と接合される。すなわち、複合基板1は、樹脂11によって被覆された射出成形基板3に、プリント配線基板5等が搭載されたものである。

【0025】

したがって、複合基板1によれば、信号系の小電流はプリント配線基板5の回路(小型コンデンサ等)を利用するとともに、パワー系の大電流は射出成形基板3の回路導体を利用することができる。

【0026】

なお、本発明の複合基板としては、図示したような、トランス7、チョークコイル9を有するDC−DCコンバータに限られず、その他大電流が流れる基板に対しても当然に適用可能である。すなわち、図に示すような配置および形状に限られることはなく、その他の部品等を適宜搭載することや、配置および形状を適宜変更することが可能なことは言うまでもない。

【0027】

図2(a)は、図1のA−A線断面図であり、複合基板1の断面図である。前述の通り、射出成形基板3の内部には、回路導体13が設けられる。回路導体13は、複合基板1を構成する電子部品等を電気的に接続する導体である。プリント配線基板5は、回路導体13と電気的に接続される。

【0028】

図2(b)は、図2(a)のB部拡大図である。プリント配線基板5の底面には、接合部であるパット15が形成される。パット15は、プリント配線基板と電気的に接続される部位である。一方、回路導体13の表面には、めっき層17が形成される。めっき層17は、例えばSnめっき等である。

【0029】

プリント配線基板5と回路導体13との接合部は、めっき層17によってろう付けされている。すなわち、めっき層17の一部が溶融することで、パット15と回路導体13の表面とがろう付けされる。なお、回路導体13の表面に形成されるめっき層17は、接合対象となるプリント配線基板5や、図示を省略した他の電子部品等との接触部に形成されれば良く、必要に応じて回路導体13の両面に形成してもよく、片面であってもよい。

【0030】

次に、複合基板1の製造方法について説明する。図3は、複合基板1の製造工程を示す図である。まず、銅板等の導体である回路素材をプレスにより打ち抜き、必要な曲げ加工を施して所望の形状に形成する。銅板等には、あらかじめSnめっき等のめっき層17が形成される。

【0031】

得られた複数の回路素材同士は溶接または絶縁部材等を介して接合することで、回路導体13が形成される。なお、回路導体13は、平面のみではなく、複数層に層状に形成されてもよい。

【0032】

次に、図3(a)に示すように、得られた回路導体13を所定位置にピン等で射出成形金型である金型19a、19bに固定する。この際、プリント配線基板5を所定の位置に配置し、プリント配線基板5のパット15と回路導体13の所定位置とを接触させる。

【0033】

この状態で、図3(b)に示すように、金型19a、19bにより形成されるキャビティ内に樹脂11を射出して射出成形を行う。この際、回路導体13の大部分が樹脂9により被覆され、また、回路素材同士の層間等にも樹脂11が射出される。すなわち、射出成形基板が形成される。

【0034】

ここで、金型19a、19b内に樹脂11を射出する際、射出温度によって回路導体13表面(めっき層17)の温度が上昇する。射出温度がめっき層17の溶融温度よりも高ければ、射出時にめっき層17が溶融する。したがって、回路導体13の表面とパット15との接触部において、めっき層17が溶融し、その後の冷却時に、パット15と回路導体13とがろう付けされる。このようにして射出成形基板3とプリント配線基板5とが一体で形成される。

【0035】

なお、樹脂9としては、絶縁性があり、射出成形が可能であればよいが、めっき層よりも溶融温度が高い樹脂が望ましい。例えば、めっき層としてSnめっきを適用する場合には、樹脂9としては、ポリフェニレンスルファイド等を使用することができる。

【0036】

以上説明したように、本実施の形態によれば、プリント配線基板と射出成形基板とを確実に接合して一体化することができる。この際、特殊な接合部材や工具等は不要である。また、接合工程を別途設ける必要がなく、樹脂の射出工程において、ろう付けを完了することができる。また、接合部にろう付けのための半田等を塗布する必要がないため、作業性にも優れる。

【0037】

なお、前述の実施形態においては、プリント配線基板5と回路導体13との接合の例を説明したが、本発明では、図示を省略した電子部品等を回路導体13に接合する場合にも当然に適用することができる。

【0038】

次に、他の実施の形態について説明する。図4(a)は、プリント配線基板5aを示す図であり、図4(b)は図4(a)のC部拡大図である。プリント配線基板5aには、スルーホール21が形成される。スルーホール21は、プリント配線基板5を貫通する孔である。スルーホール21の内面には、接合部である金属部材23が形成される。なお、金属部材23は、プリント配線基板5の回路と導通していてもよく、または、回路とは導通せず、接合部のみとして機能させてもよい。

【0039】

また、プリント配線基板5aには、別途パットが形成されてもよく、金属部材23がプリント配線基板5aの回路と導通する場合には、パットに代えてスルーホール(金属部材)のみで接合されてもよい。金属部材23としては、例えば銅部材が使用でき、めっきにて形成されてもよい。

【0040】

図5〜図6は、プリント配線基板5aを用いた複合基板の製造工程を示す図である。まず、前述の通り、回路素材から、回路導体13aを形成する。この際、回路導体13aの一部には、上方に突出するように凸部27が形成される。凸部27は、例えば回路素材をプレスによって打ち抜く際に形成される。また、凸部27は、少なくとも外面側にめっき層17が設けられるように形成される。

【0041】

次に、図5(a)に示すように、回路導体13aおよびプリント配線基板5aは、射出成形金型に設置される。この際、凸部27の外径は、スルーホール21の内径よりもやや小さく、凸部27はスルーホール21に挿入される。すなわち、回路導体13aの凸部27は、プリント配線基板5aのスルーホール21の位置にあらかじめ形成される。

【0042】

射出成形金型は、一方の型である金型25aと、他方の型である金型25b、25cで構成される。金型25aのスルーホール21(凸部27)に対応する部位には、突起29が形成される。突起29の周囲には、なだらかに凹部が形成される。

【0043】

金型25bは、金型25cに設置される。金型25bは金型25cに対して移動することができる。金型25bには、回路導体13aの凸部27の下端部に挿入可能な凸形状を有する。

【0044】

このように、射出成形金型にプリント配線基板5aおよび回路導体13aを配置した状態で、図5(b)に示すように、金型25aと金型25b、25cとを閉じる(図中矢印D方向)。この際、金型25bの凸形状は、回路導体13aの下面(凸部27の下端部)と接触する。

【0045】

一方、金型25aの突起29が凸部27の先端と接触する。この際、回路導体13aの下面が金型25bによって保持されているため、凸部27の先端は、突起29によって押しつぶされる。押しつぶされた凸部27の先端は、突起29の周囲の凹部の形状に応じて潰されて外方に押しつぶされる。したがって、プリント配線基板5aが、凸部27によってかしめられる。

【0046】

次に、図6(a)に示すように、金型25bを金型25cに対して移動させて、回路導体13aから離れる方向に移動させる(図中矢印E方向)。なお、この状態において、金型25a、25b、25cによって、キャビティが形成される。

【0047】

次に、図6(b)に示すように、図示を省略したゲートから樹脂11が金型25a、25b、25cによって形成されるキャビティに射出される。すなわち、凸部27内に樹脂が射出される。この際、射出樹脂温度によって、凸部27表面のめっき層17が溶融する。したがって、その後の冷却によって、金属部材23と回路導体13a(凸部27)とがろう付けされる。このようにして射出成形基板3aとプリント配線基板5aとが一体で形成される。

【0048】

本実施形態によれば、前述の実施形態と同様の効果を得ることができる。また、凸部27内部にも樹脂を充填するため、確実に凸部27の外面におけるめっき層17を溶融し、回路導体13aとプリント配線基板5aとのろう付けを行うことができる。

【0049】

また、樹脂射出時の熱によるろう付けのみではなく、回路導体13aの一部によってプリント配線基板5aがかしめられる。このため、より高い強度で回路導体13aとプリント配線基板5aとを接合することができる。また、回路導体13aに、あらかじめ凸部27を形成しておくことで、かしめ部材が不要であり、射出成形金型の型閉じ力によって当該部分のかしめを行うため、別途かしめ作業が不要である。

【0050】

次に、プリント配線基板5aを用いた他の複合基板の製造方法について説明する。図7〜図8は、プリント配線基板5aを用いた複合基板の製造工程を示す図である。なお、以下の説明において、図3〜図6に示した実施形態と同一の機能を奏する構成については、図3〜図6と同一の符号を付し、重複する説明を省略する。

【0051】

図7(a)に示すように、本実施形態では、金型25b、25cに代えて、金型25dが使用される。金型25dには、金型25bのような移動型が形成される代わりに、孔31が形成される。孔31は、樹脂の射出経路である。

【0052】

金型25dには、回路導体13aの凸部27の下端部に挿入可能な凸形状を有する。孔31は、当該凸形状の略中央に形成される。

【0053】

まず、図7(a)に示すように、凸部27が形成された回路導体13aおよびスルーホール21が形成されたプリント配線基板5aが、射出成形金型に設置される。凸部27はスルーホール21に挿入される。

【0054】

このように、射出成形金型にプリント配線基板5aおよび回路導体13aを配置した状態で、図7(b)に示すように、金型25aと金型25dを閉じる(図中矢印F方向)。この際、金型25dの凸形状は、回路導体13aの下面(凸部27の下端部)と接触する。

【0055】

一方、金型25aの突起29は凸部27の先端と接触し、凸部27の先端は、突起29によって押しつぶされる。押しつぶされた凸部27の先端は、突起29の周囲の凹部の形状に応じて潰されて外方に押しつぶされる。したがって、プリント配線基板5aが、凸部27によってかしめられる。

【0056】

次に、図8に示すように、孔31から樹脂11が金型25a、25dによって形成されるキャビティに射出される。すなわち、凸部27内部に樹脂が射出される。この際、射出樹脂温度によって、凸部27表面のめっき層17が溶融する。したがって、その後の冷却によって、金属部材23と回路導体13a(凸部27)とがろう付けされる。このようにして射出成形基板3aとプリント配線基板5aとが一体で形成される。

【0057】

以上説明したように、本実施形態によれば、前述の実施形態と同様の効果を得ることができる。また、凸部27内部への樹脂の充填も容易である。このため、確実に凸部27の外面のめっき層17を溶融し、回路導体13aとプリント配線基板5aとのろう付けを行うことができる。

【0058】

以上、添付図を参照しながら、本発明の実施の形態を説明したが、本発明の技術的範囲は、前述した実施の形態に左右されない。当業者であれば、特許請求の範囲に記載された技術的思想の範疇内において各種の変更例または修正例に想到し得ることは明らかであり、それらについても当然に本発明の技術的範囲に属するものと了解される。

【符号の説明】

【0059】

1………複合基板

3………射出成形基板

5、5a………プリント配線基板

7………トランス

9………チョークコイル

11………樹脂

13、13a………回路導体

15………パット

17………めっき層

19a、19b………金型

21………スルーホール

23………金属部材

25a、25b、25c、25d………金型

27………凸部

29………突起

31………孔

【特許請求の範囲】

【請求項1】

複合基板の製造方法であって、

表面にめっき層が形成された回路導体と、

プリント配線基板と、を用い、

前記回路導体の一部を前記プリント配線基板の接合部と接触させた状態で、前記回路導体の表面に樹脂を射出し、

射出時の前記樹脂の熱によって、前記回路導体の表面のめっき層を溶融させて、前記回路導体と前記接合部とをろう付けすることで、前記回路導体の表面に前記樹脂が射出成形された射出成形基板と前記プリント配線基板とを接合することを特徴とする複合基板の製造方法。

【請求項2】

前記樹脂の溶融温度は、前記めっき層の溶融温度よりも高いことを特徴とする請求項1記載の複合基板の製造方法。

【請求項3】

前記回路導体の一部には、凸部が形成されており、

前記プリント配線基板には、内面に前記接合部を有するスルーホールが設けられ、

前記スルーホールに前記凸部を挿入した状態で射出成形金型を閉じることで、前記射出成形金型の内面に形成される突起により、前記スルーホールから露出する前記凸部の先端を潰すことで、前記射出成形基板と前記プリント配線基板とをかしめるとともに、

前記スルーホールの内面の前記接合部が前記回路導体とろう付けされることを特徴とする請求項1または請求項2に記載の複合基板の製造方法。

【請求項4】

複合基板であって、

表面にめっき層が形成された回路導体と、

前記回路導体の表面に樹脂が射出成形された射出成形基板と、

電子部品が搭載されたプリント配線基板と、を具備し、

前記回路導体の一部には、凸部が形成されており、

前記プリント配線基板には、内面に接合部を有するスルーホールが設けられ、

前記スルーホールから露出する前記凸部の先端が潰れることで前記射出成形基板と前記プリント配線基板とがかしめられており、

前記スルーホールの内面の前記接合部と前記凸部の外面とが前記めっき層によってろう付けされていることを特徴とする複合基板。

【請求項1】

複合基板の製造方法であって、

表面にめっき層が形成された回路導体と、

プリント配線基板と、を用い、

前記回路導体の一部を前記プリント配線基板の接合部と接触させた状態で、前記回路導体の表面に樹脂を射出し、

射出時の前記樹脂の熱によって、前記回路導体の表面のめっき層を溶融させて、前記回路導体と前記接合部とをろう付けすることで、前記回路導体の表面に前記樹脂が射出成形された射出成形基板と前記プリント配線基板とを接合することを特徴とする複合基板の製造方法。

【請求項2】

前記樹脂の溶融温度は、前記めっき層の溶融温度よりも高いことを特徴とする請求項1記載の複合基板の製造方法。

【請求項3】

前記回路導体の一部には、凸部が形成されており、

前記プリント配線基板には、内面に前記接合部を有するスルーホールが設けられ、

前記スルーホールに前記凸部を挿入した状態で射出成形金型を閉じることで、前記射出成形金型の内面に形成される突起により、前記スルーホールから露出する前記凸部の先端を潰すことで、前記射出成形基板と前記プリント配線基板とをかしめるとともに、

前記スルーホールの内面の前記接合部が前記回路導体とろう付けされることを特徴とする請求項1または請求項2に記載の複合基板の製造方法。

【請求項4】

複合基板であって、

表面にめっき層が形成された回路導体と、

前記回路導体の表面に樹脂が射出成形された射出成形基板と、

電子部品が搭載されたプリント配線基板と、を具備し、

前記回路導体の一部には、凸部が形成されており、

前記プリント配線基板には、内面に接合部を有するスルーホールが設けられ、

前記スルーホールから露出する前記凸部の先端が潰れることで前記射出成形基板と前記プリント配線基板とがかしめられており、

前記スルーホールの内面の前記接合部と前記凸部の外面とが前記めっき層によってろう付けされていることを特徴とする複合基板。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2013−94986(P2013−94986A)

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願番号】特願2011−237194(P2011−237194)

【出願日】平成23年10月28日(2011.10.28)

【出願人】(000005290)古河電気工業株式会社 (4,457)

【出願人】(391045897)古河AS株式会社 (571)

【Fターム(参考)】

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願日】平成23年10月28日(2011.10.28)

【出願人】(000005290)古河電気工業株式会社 (4,457)

【出願人】(391045897)古河AS株式会社 (571)

【Fターム(参考)】

[ Back to top ]