触媒構造体

【課題】従来の触媒製造体のユニット端部の触媒エレメント構造を改善し、排ガス中の灰やダストの堆積を防止した板状触媒構造体を提供することである。

【解決手段】平板部内に所定高さの凸状列部と凹状列部(山部)とを交互に列状に形成したものを複数列形成した板状体に触媒成分を担持した板状触媒エレメントを積層し、枠状のユニット内に格納した触媒構造体であって、前記ユニットの排ガス流路側の端部に前記エレメントの支持部を有し、該エレメント支持部長さLとユニット端部の平板長さlの比(l/L)が2.0以上で、かつユニット端部の平板長さlが触媒エレメント間の排ガス流路の幅w以下(l≦w)であることを特徴とする排ガス処理用板状触媒構造体。

【解決手段】平板部内に所定高さの凸状列部と凹状列部(山部)とを交互に列状に形成したものを複数列形成した板状体に触媒成分を担持した板状触媒エレメントを積層し、枠状のユニット内に格納した触媒構造体であって、前記ユニットの排ガス流路側の端部に前記エレメントの支持部を有し、該エレメント支持部長さLとユニット端部の平板長さlの比(l/L)が2.0以上で、かつユニット端部の平板長さlが触媒エレメント間の排ガス流路の幅w以下(l≦w)であることを特徴とする排ガス処理用板状触媒構造体。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、排ガス中に含まれる有害物質を浄化するための板状触媒構造体に関し、特に排ガス処理用板状触媒構造体に関する。

【背景技術】

【0002】

排ガスに含まれる有害物質を浄化する触媒の形状としては、板状、ハニカム状、粒状、円筒状、ペレット状など様々なものがあるが、本発明は、平板状触媒のエレメントを積層してユニット(枠体)内に収容した板状触媒構造体に関する。

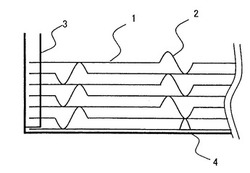

一般的に石炭焚ボイラ等のガスにダストが含まれる場合、ダストによる触媒の閉塞や摩耗が問題となるが、板状触媒構造体は、図8に示すように平板状触媒エレメント10をユニット(枠体)4内で積層した構造のために、他の形状よりも端部摩耗に強く、閉塞や摩耗に対して優れた耐久性を有するとともに、他の形状よりも圧力損失が低いという利点を有する。また、板状以外の形状の場合、内部に基板や担体が含まれないために、触媒自体の強度を高く維持しなければならず、触媒の反応効率が犠牲になることがあるのに対し、板状触媒の場合は基板で強度を保持することができ、触媒成分は反応効率を最大限にするような組成にすることができるという利点も有する。

従来の板状触媒の構造体としては、図7のような平板部1と山部2を持つエレメント10を積層した図10(a), (b)などの断面形状を持つものが知られている。なお、図中、3は、触媒ユニット端部のエレメント支持部である(特許文献1および2)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特公昭58-50137号公報

【特許文献2】特開平11-347422号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

図10(a), (b)に示す従来の触媒構造体では、図9に示す触媒ユニット4端部の触媒エレメント支持部3と触媒エレメント10の山部2の重なりによっては、図10(a), (b)において、ユニット端部のエレメント支持部3が排ガス流路入口(または出口)を塞ぐ形となり、ガスが流れにくく、灰やダストが堆積する可能性がある。さらに、触媒ユニット流路中央部よりも、図10(a), (b)の影部に示す触媒ユニット端部のエレメント支持部3とエレメント山部2の重なる部分で灰堆積がおこり、この部分から灰の堆積が拡大する可能性がある。このような場合、触媒ユニット端部の支持部3付近から触媒表面積が減少し、触媒の性能を最大限に発揮されないこととなる。

本発明の課題は、上記従来の触媒製造体のユニット端部の触媒エレメント構造を改善し、排ガス中の灰やダストの堆積を防止した板状触媒構造体を提供することである。

【課題を解決するための手段】

【0005】

上記課題を解決するため、本願で特許請求される発明は以下のとおりである。

平板部内に所定高さの凸状列部と凹状列部(山部)とを交互に列状に形成したものを複数列形成した板状体に触媒成分を担持した板状触媒エレメントを積層し、枠状のユニット内に格納した触媒構造体であって、前記ユニットの排ガス流路側の端部に前記エレメントの支持部を有し、該エレメント支持部長さLとユニット端部の平板長さlの比(l/L)が2.0以上で、かつユニット端部の平板長さlが触媒エレメント間の排ガス流路の幅w以下(l≦w)であることを特徴とする排ガス処理用板状触媒構造体。

【発明の効果】

【0006】

本発明によれば、触媒構造体中の触媒エレメントの山部を有しない部分をユニット端部に配置することにより、ガス流速の低下を抑制できるため、流路への灰の堆積を防止でき、触媒の性能を最大限発揮させることができる。

本発明者らは、山部2とエレメント端部支持部3の寸法を検討した結果、山部2とユニット端部の支持部3が重ならない構造、つまりユニット端部の支持部3に触媒エレメントの山部2を有しない構造とすることにより、触媒ユニット端部を基点とする灰堆積を低減できることを見出した。

【0007】

すなわち、本発明によれば、ユニット端部のエレメント支持部3の長さLとユニット端部の平板長さlの比(l/L)を2.0以上とした構造体にすることで、図10(a), (b)の影部8の灰堆積を抑制できるため、触媒の有効面積を維持でき、触媒の性能を最大限発揮させることができる。この効果は、図10(a)のZ型の山部を有する構造体のみならず、図10(b)のW型の山部を有する構造体どちらでも、同様に得ることができる。

【0008】

またユニット端部のエレメント支持部3とユニット端部の平板長lを触媒流路の幅w以下とすることにより、触媒エレメント端部の平板部が図2(b)に示すように湾曲し、積層方向に隣り合うエレメント平板部が接触するのを防ぐことができる。好ましくは、l/L>2.0、w>lとすれば、隣り合うエレメント平板部の接触が無いため問題がなく、より好ましくは、触媒構造体とした際にエレメントの湾曲が緩和されるように、エレメント端部の平板部が積層した場合に平行平板となるよう加工時に調整すればよい。

【図面の簡単な説明】

【0009】

【図1】実施例1における触媒構造体の断面図。

【図2(a)】実施例2における触媒構造体の断面図。

【図2(b)】実施例2における触媒構造体の拡大断面図。

【図3】比較例1における触媒構造体の拡大断面図。

【図4】比較例2における触媒構造体の拡大断面図。

【図5(a)】比較例3における触媒構造体の拡大断面図。

【図5(b)】比較例3における触媒構造体の拡大断面図。

【図6】本発明における触媒構造体の流路断面の説明図。

【図7】触媒エレメントの斜視図。

【図8】触媒構造体の斜視図。

【図9】触媒ユニットの説明図。

【図10(a)】従来の板状触媒構造体の断面図(山部Z型)。

【図10(b)】従来の板状触媒構造体の断面図(山部W型)。

【発明を実施するための形態】

【0010】

以下、本発明を実施例および比較例により具体的に説明する。なお、例中の触媒構造体の試験における評価は、形状、灰堆積および有効面積比とし、形状は目視確認、灰堆積状況は、粉体流通試験装置を用いて表1に示す条件で確認した。また有効面積比は、灰堆積前の表面積と灰堆積部分を除いた表面積をもとに算出し、比較例1を1.0として比較した。

【実施例1】

【0011】

ステンレスエキスパンドメタルに触媒成分を塗布し、その後、山部の高さが5.7mmとなるように加工し、触媒ガス流れ方向長さを500mm、幅を150mmに切断し、図7に示すような触媒エレメントとした。このとき、エレメント支持部の長さLとユニット端部の平板長さlの比(l/L)を2.0、かつl<wとした。その後、当該触媒エレメントを積層し、図1、8に示すようにユニット内に格納し、触媒構造体に組み立てた。

【実施例2】

【0012】

実施例1と同様に触媒成分をエキスパンドメタルに塗布した後、図2(a)のようにエレメント山部までの板の長さlを実施例1よりも長く加工した触媒体を製造し、積層して図8のような触媒構造体を製作した。このときl/L=4.0, l=wとした。

本例では、比較例1よりも灰堆積、触媒有効面積が改善されていたが、触媒を積層したときの形状は図2(b)に示すように、エレメント支持部付近の流路形状もエレメント加工時の調整によって湾曲が軽減され、積層方向に隣り合うエレメントの重なりは無かった。

【0013】

[比較例1]

実施例1と同様に触媒成分をエキスパンドメタルに塗布した後、図3のようにl/L=0.5, l<wである触媒体を製造した。

本例では、各実施例よりも灰の堆積が多く、さらに触媒有効面積は各実施例よりも低い結果となった。

[比較例2]

実施例1と同様に触媒成分をエキスパンドメタルに塗布した後、図4のようにl/L=1.5,l<wとした触媒体とした。本例では、灰堆積が見られ有効面積が各実施例よりも低い結果となった。

【0014】

[比較例3]

実施例1と同様に触媒成分をエキスパンドメタルに塗布した後、図5(a)のようにl/

L=5.0, ユニット端部の平板長さlを触媒構造体中央部の流路の幅wよりも大きく(l>w)した触媒体とした。

本例では、各実施例と同等の灰堆積であったが、触媒を積層したときの形状が図5(b)に示すように積層方向に隣り合うエレメントの重なっていることから形状はあまりよくない。

本発明の触媒構造体によれば、比較例1に示す従来型の触媒構造体よりも灰堆積がほとんどなく、触媒有効面積も大きい。これは、図1に示すようにエレメント支持部とエレメント山部の重なりを排除して流路を確保した効果と考えられる。

【0015】

【表1】

【0016】

【表2】

【符号の説明】

【0017】

1. 平板部

2. 山部

3. 触媒ユニット端部のエレメント支持部

4. 触媒ユニット

5. 触媒エレメント支持部長さ

6. 触媒ユニット端部のエレメント平板長さ

7. 触媒流路の幅

8. 灰堆積部分

10. 触媒エレメント

【技術分野】

【0001】

本発明は、排ガス中に含まれる有害物質を浄化するための板状触媒構造体に関し、特に排ガス処理用板状触媒構造体に関する。

【背景技術】

【0002】

排ガスに含まれる有害物質を浄化する触媒の形状としては、板状、ハニカム状、粒状、円筒状、ペレット状など様々なものがあるが、本発明は、平板状触媒のエレメントを積層してユニット(枠体)内に収容した板状触媒構造体に関する。

一般的に石炭焚ボイラ等のガスにダストが含まれる場合、ダストによる触媒の閉塞や摩耗が問題となるが、板状触媒構造体は、図8に示すように平板状触媒エレメント10をユニット(枠体)4内で積層した構造のために、他の形状よりも端部摩耗に強く、閉塞や摩耗に対して優れた耐久性を有するとともに、他の形状よりも圧力損失が低いという利点を有する。また、板状以外の形状の場合、内部に基板や担体が含まれないために、触媒自体の強度を高く維持しなければならず、触媒の反応効率が犠牲になることがあるのに対し、板状触媒の場合は基板で強度を保持することができ、触媒成分は反応効率を最大限にするような組成にすることができるという利点も有する。

従来の板状触媒の構造体としては、図7のような平板部1と山部2を持つエレメント10を積層した図10(a), (b)などの断面形状を持つものが知られている。なお、図中、3は、触媒ユニット端部のエレメント支持部である(特許文献1および2)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特公昭58-50137号公報

【特許文献2】特開平11-347422号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

図10(a), (b)に示す従来の触媒構造体では、図9に示す触媒ユニット4端部の触媒エレメント支持部3と触媒エレメント10の山部2の重なりによっては、図10(a), (b)において、ユニット端部のエレメント支持部3が排ガス流路入口(または出口)を塞ぐ形となり、ガスが流れにくく、灰やダストが堆積する可能性がある。さらに、触媒ユニット流路中央部よりも、図10(a), (b)の影部に示す触媒ユニット端部のエレメント支持部3とエレメント山部2の重なる部分で灰堆積がおこり、この部分から灰の堆積が拡大する可能性がある。このような場合、触媒ユニット端部の支持部3付近から触媒表面積が減少し、触媒の性能を最大限に発揮されないこととなる。

本発明の課題は、上記従来の触媒製造体のユニット端部の触媒エレメント構造を改善し、排ガス中の灰やダストの堆積を防止した板状触媒構造体を提供することである。

【課題を解決するための手段】

【0005】

上記課題を解決するため、本願で特許請求される発明は以下のとおりである。

平板部内に所定高さの凸状列部と凹状列部(山部)とを交互に列状に形成したものを複数列形成した板状体に触媒成分を担持した板状触媒エレメントを積層し、枠状のユニット内に格納した触媒構造体であって、前記ユニットの排ガス流路側の端部に前記エレメントの支持部を有し、該エレメント支持部長さLとユニット端部の平板長さlの比(l/L)が2.0以上で、かつユニット端部の平板長さlが触媒エレメント間の排ガス流路の幅w以下(l≦w)であることを特徴とする排ガス処理用板状触媒構造体。

【発明の効果】

【0006】

本発明によれば、触媒構造体中の触媒エレメントの山部を有しない部分をユニット端部に配置することにより、ガス流速の低下を抑制できるため、流路への灰の堆積を防止でき、触媒の性能を最大限発揮させることができる。

本発明者らは、山部2とエレメント端部支持部3の寸法を検討した結果、山部2とユニット端部の支持部3が重ならない構造、つまりユニット端部の支持部3に触媒エレメントの山部2を有しない構造とすることにより、触媒ユニット端部を基点とする灰堆積を低減できることを見出した。

【0007】

すなわち、本発明によれば、ユニット端部のエレメント支持部3の長さLとユニット端部の平板長さlの比(l/L)を2.0以上とした構造体にすることで、図10(a), (b)の影部8の灰堆積を抑制できるため、触媒の有効面積を維持でき、触媒の性能を最大限発揮させることができる。この効果は、図10(a)のZ型の山部を有する構造体のみならず、図10(b)のW型の山部を有する構造体どちらでも、同様に得ることができる。

【0008】

またユニット端部のエレメント支持部3とユニット端部の平板長lを触媒流路の幅w以下とすることにより、触媒エレメント端部の平板部が図2(b)に示すように湾曲し、積層方向に隣り合うエレメント平板部が接触するのを防ぐことができる。好ましくは、l/L>2.0、w>lとすれば、隣り合うエレメント平板部の接触が無いため問題がなく、より好ましくは、触媒構造体とした際にエレメントの湾曲が緩和されるように、エレメント端部の平板部が積層した場合に平行平板となるよう加工時に調整すればよい。

【図面の簡単な説明】

【0009】

【図1】実施例1における触媒構造体の断面図。

【図2(a)】実施例2における触媒構造体の断面図。

【図2(b)】実施例2における触媒構造体の拡大断面図。

【図3】比較例1における触媒構造体の拡大断面図。

【図4】比較例2における触媒構造体の拡大断面図。

【図5(a)】比較例3における触媒構造体の拡大断面図。

【図5(b)】比較例3における触媒構造体の拡大断面図。

【図6】本発明における触媒構造体の流路断面の説明図。

【図7】触媒エレメントの斜視図。

【図8】触媒構造体の斜視図。

【図9】触媒ユニットの説明図。

【図10(a)】従来の板状触媒構造体の断面図(山部Z型)。

【図10(b)】従来の板状触媒構造体の断面図(山部W型)。

【発明を実施するための形態】

【0010】

以下、本発明を実施例および比較例により具体的に説明する。なお、例中の触媒構造体の試験における評価は、形状、灰堆積および有効面積比とし、形状は目視確認、灰堆積状況は、粉体流通試験装置を用いて表1に示す条件で確認した。また有効面積比は、灰堆積前の表面積と灰堆積部分を除いた表面積をもとに算出し、比較例1を1.0として比較した。

【実施例1】

【0011】

ステンレスエキスパンドメタルに触媒成分を塗布し、その後、山部の高さが5.7mmとなるように加工し、触媒ガス流れ方向長さを500mm、幅を150mmに切断し、図7に示すような触媒エレメントとした。このとき、エレメント支持部の長さLとユニット端部の平板長さlの比(l/L)を2.0、かつl<wとした。その後、当該触媒エレメントを積層し、図1、8に示すようにユニット内に格納し、触媒構造体に組み立てた。

【実施例2】

【0012】

実施例1と同様に触媒成分をエキスパンドメタルに塗布した後、図2(a)のようにエレメント山部までの板の長さlを実施例1よりも長く加工した触媒体を製造し、積層して図8のような触媒構造体を製作した。このときl/L=4.0, l=wとした。

本例では、比較例1よりも灰堆積、触媒有効面積が改善されていたが、触媒を積層したときの形状は図2(b)に示すように、エレメント支持部付近の流路形状もエレメント加工時の調整によって湾曲が軽減され、積層方向に隣り合うエレメントの重なりは無かった。

【0013】

[比較例1]

実施例1と同様に触媒成分をエキスパンドメタルに塗布した後、図3のようにl/L=0.5, l<wである触媒体を製造した。

本例では、各実施例よりも灰の堆積が多く、さらに触媒有効面積は各実施例よりも低い結果となった。

[比較例2]

実施例1と同様に触媒成分をエキスパンドメタルに塗布した後、図4のようにl/L=1.5,l<wとした触媒体とした。本例では、灰堆積が見られ有効面積が各実施例よりも低い結果となった。

【0014】

[比較例3]

実施例1と同様に触媒成分をエキスパンドメタルに塗布した後、図5(a)のようにl/

L=5.0, ユニット端部の平板長さlを触媒構造体中央部の流路の幅wよりも大きく(l>w)した触媒体とした。

本例では、各実施例と同等の灰堆積であったが、触媒を積層したときの形状が図5(b)に示すように積層方向に隣り合うエレメントの重なっていることから形状はあまりよくない。

本発明の触媒構造体によれば、比較例1に示す従来型の触媒構造体よりも灰堆積がほとんどなく、触媒有効面積も大きい。これは、図1に示すようにエレメント支持部とエレメント山部の重なりを排除して流路を確保した効果と考えられる。

【0015】

【表1】

【0016】

【表2】

【符号の説明】

【0017】

1. 平板部

2. 山部

3. 触媒ユニット端部のエレメント支持部

4. 触媒ユニット

5. 触媒エレメント支持部長さ

6. 触媒ユニット端部のエレメント平板長さ

7. 触媒流路の幅

8. 灰堆積部分

10. 触媒エレメント

【特許請求の範囲】

【請求項1】

平板部内に所定高さの凸状列部と凹状列部(山部)とを交互に列状に形成したものを複数列形成した板状体に触媒成分を担持した板状触媒エレメントを積層し、枠状のユニット内に格納した触媒構造体であって、前記ユニットの排ガス流路側の端部に前記エレメントの支持部を有し、該エレメント支持部長さLとユニット端部の平板長さlの比(l/L)が2.0以上で、かつユニット端部の平板長さlが触媒エレメント間の排ガス流路の幅w以下(l≦w)であることを特徴とする排ガス処理用板状触媒構造体。

【請求項1】

平板部内に所定高さの凸状列部と凹状列部(山部)とを交互に列状に形成したものを複数列形成した板状体に触媒成分を担持した板状触媒エレメントを積層し、枠状のユニット内に格納した触媒構造体であって、前記ユニットの排ガス流路側の端部に前記エレメントの支持部を有し、該エレメント支持部長さLとユニット端部の平板長さlの比(l/L)が2.0以上で、かつユニット端部の平板長さlが触媒エレメント間の排ガス流路の幅w以下(l≦w)であることを特徴とする排ガス処理用板状触媒構造体。

【図1】

【図2(a)】

【図2(b)】

【図3】

【図4】

【図5(a)】

【図5(b)】

【図6】

【図7】

【図8】

【図9】

【図10(a)】

【図10(b)】

【図2(a)】

【図2(b)】

【図3】

【図4】

【図5(a)】

【図5(b)】

【図6】

【図7】

【図8】

【図9】

【図10(a)】

【図10(b)】

【公開番号】特開2013−81875(P2013−81875A)

【公開日】平成25年5月9日(2013.5.9)

【国際特許分類】

【出願番号】特願2011−221504(P2011−221504)

【出願日】平成23年10月6日(2011.10.6)

【出願人】(000005441)バブコック日立株式会社 (683)

【Fターム(参考)】

【公開日】平成25年5月9日(2013.5.9)

【国際特許分類】

【出願日】平成23年10月6日(2011.10.6)

【出願人】(000005441)バブコック日立株式会社 (683)

【Fターム(参考)】

[ Back to top ]