詰め替え容器

【課題】充填装置の簡素化、及び充填作業の効率化を図ることができる詰め替え容器を提供する。

【解決手段】流通筒14は、胴部11の上端側に連設されるとともに、破断可能な第1弱化部25を介して連設された第1蓋体24により閉塞され、外気導入孔15は、底部12に形成されるとともに、底部12に破断可能な第2弱化部42を介して連設された第2蓋体41により閉塞され、第2蓋体41は、接地部13よりも胴部11の内方に位置していることを特徴とする。

【解決手段】流通筒14は、胴部11の上端側に連設されるとともに、破断可能な第1弱化部25を介して連設された第1蓋体24により閉塞され、外気導入孔15は、底部12に形成されるとともに、底部12に破断可能な第2弱化部42を介して連設された第2蓋体41により閉塞され、第2蓋体41は、接地部13よりも胴部11の内方に位置していることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、詰め替え容器に関する。

【背景技術】

【0002】

内容物が収容される詰め替え用のブロー成形容器として、胴部と、この胴部の上端に連設され、内容物を注出するための開封可能な注出口を突設した肩部と、胴部の下端に連設され、容器内に内容物を充填するための充填口を突設した底部と、を備えた構成が知られている(例えば、特許文献1参照)。

上述した構成において、例えば容器内に内容物を充填する場合等においては、まず充填口を上向き、注出口を下向きにした倒立姿勢に容器を保持した状態で、充填口から内容物を充填する。その後、充填口の上端部を熱シールすることによって充填口を閉塞する。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2011−31947号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところで、上述した従来技術の構成にあっては、倒立姿勢で底部に形成された充填口から内容物を充填する際に、下側に注出口が位置することとなるため容器が自立できない。そのため、上述したような内容物の充填作業を行う際には、容器を保持して倒立姿勢に維持する保持部材等が必要であり、内容物を充填する充填装置の簡素化、及び充填作業の効率の向上に対しては改善の余地があった。

【0005】

本発明は、このような事情に鑑みてなされたものであって、充填装置の簡素化、及び充填作業の効率化を図ることができる詰め替え容器を提供することを目的とする。

【課題を解決するための手段】

【0006】

上記課題を解決するために、本発明は以下の手段を提案している。

本発明に係る詰め替え容器は、内部に内容物が収容される筒状の胴部と、該胴部の下端開口部を閉塞し、かつ当該胴部の内方に向けて張り出す底部と、前記胴部と前記底部とを連結し、かつ接地面上に載置されることにより前記胴部を自立させる接地部と、前記胴部の内部に内容物が充填されるとともに、該内容物が外部に注出される流通筒と、前記胴部の内部に外気を導入する外気導入孔と、を備え、前記流通筒は、前記胴部の上端側に連設されるとともに、破断可能な第1弱化部を介して連設された第1蓋体により閉塞され、前記外気導入孔は、前記底部に形成されるとともに、該底部に破断可能な第2弱化部を介して連設された第2蓋体により閉塞され、該第2蓋体は、前記接地部よりも前記胴部の内方に位置していることを特徴としている。

【0007】

このような特徴により、第2蓋体が接地部よりも胴部の内方に位置しているので、詰め替え容器を、底部が下向き、流通筒が上向きとなる正立姿勢とさせた状態で、接地部を介して接地面上に詰め替え容器を自立させることができる。この場合、例えば充填装置内での搬送時等において、保持部材を用いずに、詰め替え容器を正立姿勢に保持させたまま上向きにある流通筒を通して胴部内に内容物を充填し、その後で流通筒を第1蓋体で閉塞できるので、充填装置の簡素化、及び充填作業の効率化を図ることができる。

【0008】

また、前記底部は、前記接地部を起点に上方に向けて反転変形することで前記胴部の内方に位置していてもよい。

【0009】

この場合、例えば合成樹脂材料によるブロー成形で詰め替え容器を成形する場合に、底部が反転変形する前の状態、すなわち底部が胴部に対して外方に突出した形状で成形できるので、詰め替え容器全体に合成樹脂材料を延伸させ易くなり、例えば薄肉に形成できる。これにより、詰め替え容器を成形し易くなり、製造効率を向上させることができる。

【0010】

また、前記底部は、前記接地部を起点にして反転変形した状態において、前記胴部の内面に密接していていてもよい。

【0011】

この場合、底部と胴部とが密接することで、底部と胴部との間に内容物が進入するのを抑制できるとともに、底部が復元変形することを抑制して、底部の反転変形状態を維持できる。

【0012】

なお、流通筒は、胴部に連設されて内容部が充填される充填筒と、充填筒に着脱可能に構成されて内容物が外部に注出される注出筒を有する装着筒と、を備えていてもよい。

この構成によれば、流通筒を分割して成形することで、充填後に流通筒を熱シール(ヒートシール)等の溶着により封止することなく、充填筒に装着筒を螺着等によって装着することで流通筒を封止することができる。

【発明の効果】

【0013】

本発明に係る詰め替え容器によれば、充填装置の簡素化、及び充填作業の効率化を図ることができる。

【図面の簡単な説明】

【0014】

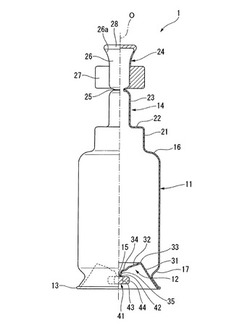

【図1】本発明の実施形態に係る詰め替え容器において、底部の陥没状態を示す部分断面図である。

【図2】本発明の実施形態に係る詰め替え容器において、底部の突出状態を示す部分断面図である。

【図3】図1に示す詰め替え容器の作用を説明するための部分断面図である。

【図4】図1に示す詰め替え容器の作用を説明するための部分断面図である。

【図5】図1に示す詰め替え容器の作用を説明するための部分断面図である。

【図6】詰め替え容器の他の構成を示す部分断面図である。

【図7】図6に示す詰め替え容器の作用を説明するための部分断面図である。

【発明を実施するための形態】

【0015】

以下、図面を参照し、本発明の実施形態に係る詰め替え容器を説明する。

図1に示すように、本実施形態に係る詰め替え容器1は、内部に内容物が収容される筒状の胴部11と、胴部11の下端開口部を閉塞し、かつ胴部11の内方に向けて張り出す底部12と、胴部11と底部12とを連結し、かつ接地面(不図示)上に載置されることにより胴部11を自立させる接地部13と、胴部11の内部に内容物が充填されるとともに、内容物が外部に注出される流通筒14と、胴部11の内部に外気を導入する外気導入孔15と、を備えている。なお、本実施形態の詰め替え容器1は、合成樹脂等からなり、ブロー成形によって全体が一体的に形成されている。

ここで、胴部11及び流通筒14それぞれの中心軸は共通軸上に位置している。以下、この共通軸を容器軸Oといい、容器軸O方向に沿って流通筒14側を上側、底部12側を下側といい、容器軸Oに直交する方向を径方向といい、容器軸O回りに沿った方向を周方向という。

【0016】

胴部11のうち、上端開口縁には径方向の内側に向けて突出する肩部16が形成される一方、下部には径方向の内側に向けて窪むくびれ部17が周方向の全周に亘って形成されている。

【0017】

流通筒14は、上方に位置するものほど径が小さい多段筒状に形成され、詰め替え容器1内へ内容物を充填する際の充填用通路、及び充填された内容物を後述する本容器80(図4参照)に向けて注出する際の注出用流路の双方の機能を有している。具体的に、流通筒14は、肩部16の内周縁から上方に向けて立設された大径筒21と、大径筒21の内周縁から径方向の内側に向けて突設された連結環22と、連結環22の内周縁から上方に向けて立設され、大径筒21よりも小径の小径筒23と、を備えている。

【0018】

小径筒23の上端開口縁には、小径筒23を上方から閉塞する第1蓋体24が連設されている。第1蓋体24は、破断可能な第1弱化部25を介して小径筒23の上端開口縁に連結された栓筒体26と、栓筒体26から径方向の外側に向けて突設された一対の摘み片27と、を備えている。

栓筒体26の上端部には、上端開口部26aが加熱されて径方向に挟まれて溶着または融着された熱シール部28が形成され、この熱シール部28により栓筒体26の上端開口部26aが閉塞されている。なお、熱シール部28は、詰め替え容器1内への内容物の充填が完了した後に形成される。すなわち、栓筒体26は、図2に示す成形直後の状態において、容器軸O方向に沿って開口する筒状に形成され、その上端開口部26aを通じて詰め替え容器1内に内容物が充填されるようになっている。また、熱シール部28は、詰め替え容器1の側面視で径方向のうち一方向に長い長方形状に形成されている。

【0019】

各摘み片27は、詰め替え容器1の側面視で矩形状に形成され、栓筒体26の外周面のうち、上述した径方向の一方向を向く両側から、それぞれ径方向の外側に向けて突設されている。すなわち、各摘み片27は、容器軸Oを基準に線対称に配設されている。

【0020】

接地部13は、くびれ部17の下端縁から径方向の外側に向けて突出するフランジ状に形成されており、その下端面が、接地面に当接可能に構成されている。なお、接地部13は、図2に示す成形直後の状態において、くびれ部17と後述する第1テーパ部31との間で、径方向の外側に向けて膨出するU字溝状に形成され、この状態から容器軸O方向に対向する面同士が密接することで図1に示す接地部13が形成されている。なお、図1に示す状態で、接地部13の内側に環状の中空部を形成する構成にしても構わない。

【0021】

底部12は、接地部13の内周縁から上方に向かうに従い漸次縮径された第1テーパ部31と、第1テーパ部31の内周縁から下方に向かう従い漸次縮径された第2テーパ部32と、を備えている。

この場合、第1テーパ部31は、接地部13を起点にして容器軸O方向に沿って反転変形された状態で保持されている。具体的に、第1テーパ部31は、図2に示す成形直後の状態においては、胴部11に対して底部12を下方に突出させる突出位置で保持されており、この状態から接地部13を起点にして上方に向けて反転変形することで、図1に示すような胴部11に対して底部12を上方に陥没させた陥没位置に保持されている。

【0022】

図1に示す陥没位置において、第1テーパ部31の上端は、くびれ部17の上端よりも上方に位置している。したがって、第1テーパ部31の上半部は、胴部11内においてくびれ部17よりも上方に突出している。一方、第1テーパ部31における下半部の内面は、くびれ部17における下半部の内面に密接されている。

【0023】

第2テーパ部32は、第1テーパ部31の内周縁にヒンジ部33を介して連結されており、ヒンジ部33が変形することで、径方向の外側から内側に向かうに従い漸次上方から下方に向けて延びる第2テーパ部32の形状が、第1テーパ部31の突出位置及び陥没位置を問わず常に保持されている。具体的に、第2テーパ部32は、図2に示す突出位置において、第1テーパ部31よりもさらに下方に向けて突出している。第2テーパ部32の内周縁には、径方向の内側に向けて内フランジ部34が突設されており、この内フランジ部34の内周縁には外気導入筒35が形成されている。

【0024】

外気導入筒35は、下方に向かうに従い漸次縮径しており、その下端開口部が上述した外気導入孔15を構成している。そして、外気導入孔15の開口縁には、外気導入孔15を下方から閉塞する第2蓋体41が連設されている。

第2蓋体41は、破断可能な第2弱化部42を介して外気導入孔15の外周縁に連結された栓体43と、栓体43から径方向の外側に向けて突設された一対の摘み片44と、を備えている。

【0025】

各摘み片44は、側面視で矩形状に形成され、容器軸Oを基準に線対称に配設されている。この場合、第2蓋体41の下端は、接地部13の上端よりも上方に位置しており、接地部13を接地面に載置した状態で、接地面と第2蓋体41との間には容器軸O方向に沿って隙間が形成される。

【0026】

次に、上述した詰め替え容器1の作用について説明する。まず、詰め替え容器1へ内容物を充填する際の充填方法について説明する。

図2に示す成形直後の状態において、詰め替え容器1の底部12を胴部11に対して上方に向けて押し込む。すると、第2テーパ部32がヒンジ部33を起点にして第1テーパ部31に対して回動するとともに、第1テーパ部31が接地部13を起点にして反転変形することになる。これにより、第1テーパ部31が胴部11に対して内方に位置するとともに、第2テーパ部32及び第2蓋体41が接地部13よりも上方で胴部11及び第1テーパ部31に対して内方に位置することになる。なお、このとき第1テーパ部31が接地部13を起点にして折り返されることで、第1テーパ部31の内面は、くびれ部17の内面に密接することになる。以上により、詰め替え容器1の底部12が図2に示す突出位置から図1に示す陥没位置となる。

【0027】

その後、陥没位置の詰め替え容器1を、底部12が下向き、流通筒14が上向きの正立姿勢にして充填装置(不図示)内を搬送する。このとき、詰め替え容器1のうち接地部13の下端面が充填装置の接地面上に当接することで、容器軸O方向と接地面の面方向とが直交した状態で詰め替え容器1が自立する。

そして、詰め替え容器1を充填装置の充填位置まで搬送した後、図2に示す栓筒体26の上端開口部26aから詰め替え容器1内に内容物を充填し、その後栓筒体26を熱シールすることで、図1に示す詰め替え容器1が完成する。

【0028】

次に、詰め替え容器1内の内容物を本容器80に詰め替える際の詰め替え方法について説明する。

まず、図3に示すように、詰め替え容器1の第1蓋体24をねじり取って、流通筒14の上端開口部を開口させる。次に、図4に示すように、詰め替え容器1の流通筒14のうち小径筒23を本容器80の口部81内に挿入して、流通筒14が下向き、底部12が上向きの倒立姿勢に詰め替え容器1を保持する。これにより、詰め替え容器1内と本容器80内とが流通筒14を介して連通する。

このとき、図4に示す状態では外気導入孔15を閉塞したままなので、詰め替え容器1を倒立姿勢にしても内容物が流通筒14から流出し難いため、内容物の漏出が抑えられる。そこで、図5に示すように、第2蓋体41をねじり取って外気導入孔15を開口させることで、外気導入孔15を通して胴部11内に外気を導入しつつ、内容物が流通筒14を通じて本容器80内に注入されることになる。

以上により、詰め替え容器1から本容器80内への内容物の詰め替え作業が終了する。

【0029】

このように、本実施形態では、詰め替え容器1において、胴部11の下端部側に接地部13を、上端部側に流通筒14を形成し、かつ第2蓋体41を、接地部13よりも胴部11の内方に位置させる構成とした。

この構成によれば、第2蓋体41が接地部13よりも胴部11の内方に位置しているので、詰め替え容器1を正立姿勢としたときに、接地部13を介して接地面上に詰め替え容器1を自立させることができる。この場合、例えば充填装置内での搬送時等において、保持部材を用いずに、詰め替え容器1を正立姿勢に保持させたまま上向きにある流通筒14を通して胴部11内に内容物を充填し、その後で流通筒14を第1蓋体24で閉塞できるので、充填装置の簡素化、及び充填作業の効率化を図ることができる。

【0030】

また、本実施形態では、底部12が接地部13を起点に反転変形された状態で保持されているため、詰め替え容器1をブロー成形により成形する場合に、図2に示す突出位置、すなわち底部12が胴部11に対して外方に突出した形状で成形できる。これにより、詰め替え容器1全体に合成樹脂材料を延伸させ易くなり、例えば薄肉に形成できるので、詰め替え容器1を成形し易くなり、製造効率を向上させることができる。

さらに、本実施形態では、図1に示す陥没位置において、底部12の第1テーパ部31とくびれ部17の内面同士を密接させることで、底部12と胴部11との間に内容物が進入するのを抑制できるとともに、底部12が復元変形することを抑制して、底部12の反転変形状態を維持できる。

【0031】

以上、本発明の実施形態について図面を参照して詳述したが、具体的な構成はこの実施形態に限られるものではなく、本発明の要旨を逸脱しない範囲の設計変更等も含まれる。

【0032】

例えば、上述した実施形態では、詰め替え容器1全体をブロー成形により一体的に形成する場合について説明したが、これに限らず、図6,7に示すように、流通筒114を分割構成しても構わない。具体的に、図6に示す流通筒114は、肩部16の内周縁から上方に向けて立設された充填筒101と、充填筒101に着脱可能な装着筒102と、が別体で構成されている。充填筒101は、その内部を通じて詰め替え容器1内に内容物が充填されるとともに、外周面には雄ねじ部103が形成されている。

【0033】

装着筒102は、内周面に雌ねじ部104が形成されて充填筒101に螺着される螺着筒110と、螺着筒110の内周縁から径方向の内側に向けて突設された連結環111と、連結環111の内周縁から上方に向けて立設され、螺着筒110よりも小径の注出筒112と、を備えている。注出筒112の上端部は、上方に向かうに従い漸次縮径されており、その上端開口縁には第1弱化部25を介して上述した第1蓋体24が連結されている。

したがって、図7に示すように、詰め替え容器1内の内容物を本容器80内に注入する場合は、まず第1蓋体24をねじり取って、注出筒112を開口させる。そして、流通筒114のうち注出筒112を本容器80(図5参照)の口部81内に挿入した後、上述した実施形態と同様に注入作業を行う。

【0034】

この構成によれば、詰め替え容器1の流通筒114における装着筒102を別体で成形することで、内容物の充填後に流通筒114を熱シール等の溶着(融着)により封止する必要がなく、充填筒101に装着筒102を螺着することで流通筒114を封止することができる。なお、上述した実施形態では、充填筒101と装着筒102とを螺着させる場合について説明したが、これに限らず、充填筒101と装着筒102とをアンダーカット嵌合させる等、適宜設計変更が可能である。

また、上述した実施形態では、流通筒114を分割して構成し、詰め替え容器1を2分割で構成する場合について説明したが、これに限られない。

【0035】

さらに、詰め替え容器1に充填される内容物には特に限定はなく、飲料液や調味料等の食品、シャンプー、液体石鹸等を充填することができる。

また、上述した実施形態では、接地部13を起点にして底部12を折り返す構成について説明したが、これに限られない。

【0036】

その他、本発明の趣旨を逸脱しない範囲で、上述した実施形態における構成要素を周知の構成要素に置き換えることは適宜可能であり、また、上述した変形例を適宜組み合わせてもよい。

【符号の説明】

【0037】

1…詰め替え容器

11…胴部

12…底部

13…接地部

14…流通筒

15…外気導入孔

24…第1蓋体

25…第1弱化部

41…第2蓋体

42…第2弱化部

【技術分野】

【0001】

本発明は、詰め替え容器に関する。

【背景技術】

【0002】

内容物が収容される詰め替え用のブロー成形容器として、胴部と、この胴部の上端に連設され、内容物を注出するための開封可能な注出口を突設した肩部と、胴部の下端に連設され、容器内に内容物を充填するための充填口を突設した底部と、を備えた構成が知られている(例えば、特許文献1参照)。

上述した構成において、例えば容器内に内容物を充填する場合等においては、まず充填口を上向き、注出口を下向きにした倒立姿勢に容器を保持した状態で、充填口から内容物を充填する。その後、充填口の上端部を熱シールすることによって充填口を閉塞する。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2011−31947号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところで、上述した従来技術の構成にあっては、倒立姿勢で底部に形成された充填口から内容物を充填する際に、下側に注出口が位置することとなるため容器が自立できない。そのため、上述したような内容物の充填作業を行う際には、容器を保持して倒立姿勢に維持する保持部材等が必要であり、内容物を充填する充填装置の簡素化、及び充填作業の効率の向上に対しては改善の余地があった。

【0005】

本発明は、このような事情に鑑みてなされたものであって、充填装置の簡素化、及び充填作業の効率化を図ることができる詰め替え容器を提供することを目的とする。

【課題を解決するための手段】

【0006】

上記課題を解決するために、本発明は以下の手段を提案している。

本発明に係る詰め替え容器は、内部に内容物が収容される筒状の胴部と、該胴部の下端開口部を閉塞し、かつ当該胴部の内方に向けて張り出す底部と、前記胴部と前記底部とを連結し、かつ接地面上に載置されることにより前記胴部を自立させる接地部と、前記胴部の内部に内容物が充填されるとともに、該内容物が外部に注出される流通筒と、前記胴部の内部に外気を導入する外気導入孔と、を備え、前記流通筒は、前記胴部の上端側に連設されるとともに、破断可能な第1弱化部を介して連設された第1蓋体により閉塞され、前記外気導入孔は、前記底部に形成されるとともに、該底部に破断可能な第2弱化部を介して連設された第2蓋体により閉塞され、該第2蓋体は、前記接地部よりも前記胴部の内方に位置していることを特徴としている。

【0007】

このような特徴により、第2蓋体が接地部よりも胴部の内方に位置しているので、詰め替え容器を、底部が下向き、流通筒が上向きとなる正立姿勢とさせた状態で、接地部を介して接地面上に詰め替え容器を自立させることができる。この場合、例えば充填装置内での搬送時等において、保持部材を用いずに、詰め替え容器を正立姿勢に保持させたまま上向きにある流通筒を通して胴部内に内容物を充填し、その後で流通筒を第1蓋体で閉塞できるので、充填装置の簡素化、及び充填作業の効率化を図ることができる。

【0008】

また、前記底部は、前記接地部を起点に上方に向けて反転変形することで前記胴部の内方に位置していてもよい。

【0009】

この場合、例えば合成樹脂材料によるブロー成形で詰め替え容器を成形する場合に、底部が反転変形する前の状態、すなわち底部が胴部に対して外方に突出した形状で成形できるので、詰め替え容器全体に合成樹脂材料を延伸させ易くなり、例えば薄肉に形成できる。これにより、詰め替え容器を成形し易くなり、製造効率を向上させることができる。

【0010】

また、前記底部は、前記接地部を起点にして反転変形した状態において、前記胴部の内面に密接していていてもよい。

【0011】

この場合、底部と胴部とが密接することで、底部と胴部との間に内容物が進入するのを抑制できるとともに、底部が復元変形することを抑制して、底部の反転変形状態を維持できる。

【0012】

なお、流通筒は、胴部に連設されて内容部が充填される充填筒と、充填筒に着脱可能に構成されて内容物が外部に注出される注出筒を有する装着筒と、を備えていてもよい。

この構成によれば、流通筒を分割して成形することで、充填後に流通筒を熱シール(ヒートシール)等の溶着により封止することなく、充填筒に装着筒を螺着等によって装着することで流通筒を封止することができる。

【発明の効果】

【0013】

本発明に係る詰め替え容器によれば、充填装置の簡素化、及び充填作業の効率化を図ることができる。

【図面の簡単な説明】

【0014】

【図1】本発明の実施形態に係る詰め替え容器において、底部の陥没状態を示す部分断面図である。

【図2】本発明の実施形態に係る詰め替え容器において、底部の突出状態を示す部分断面図である。

【図3】図1に示す詰め替え容器の作用を説明するための部分断面図である。

【図4】図1に示す詰め替え容器の作用を説明するための部分断面図である。

【図5】図1に示す詰め替え容器の作用を説明するための部分断面図である。

【図6】詰め替え容器の他の構成を示す部分断面図である。

【図7】図6に示す詰め替え容器の作用を説明するための部分断面図である。

【発明を実施するための形態】

【0015】

以下、図面を参照し、本発明の実施形態に係る詰め替え容器を説明する。

図1に示すように、本実施形態に係る詰め替え容器1は、内部に内容物が収容される筒状の胴部11と、胴部11の下端開口部を閉塞し、かつ胴部11の内方に向けて張り出す底部12と、胴部11と底部12とを連結し、かつ接地面(不図示)上に載置されることにより胴部11を自立させる接地部13と、胴部11の内部に内容物が充填されるとともに、内容物が外部に注出される流通筒14と、胴部11の内部に外気を導入する外気導入孔15と、を備えている。なお、本実施形態の詰め替え容器1は、合成樹脂等からなり、ブロー成形によって全体が一体的に形成されている。

ここで、胴部11及び流通筒14それぞれの中心軸は共通軸上に位置している。以下、この共通軸を容器軸Oといい、容器軸O方向に沿って流通筒14側を上側、底部12側を下側といい、容器軸Oに直交する方向を径方向といい、容器軸O回りに沿った方向を周方向という。

【0016】

胴部11のうち、上端開口縁には径方向の内側に向けて突出する肩部16が形成される一方、下部には径方向の内側に向けて窪むくびれ部17が周方向の全周に亘って形成されている。

【0017】

流通筒14は、上方に位置するものほど径が小さい多段筒状に形成され、詰め替え容器1内へ内容物を充填する際の充填用通路、及び充填された内容物を後述する本容器80(図4参照)に向けて注出する際の注出用流路の双方の機能を有している。具体的に、流通筒14は、肩部16の内周縁から上方に向けて立設された大径筒21と、大径筒21の内周縁から径方向の内側に向けて突設された連結環22と、連結環22の内周縁から上方に向けて立設され、大径筒21よりも小径の小径筒23と、を備えている。

【0018】

小径筒23の上端開口縁には、小径筒23を上方から閉塞する第1蓋体24が連設されている。第1蓋体24は、破断可能な第1弱化部25を介して小径筒23の上端開口縁に連結された栓筒体26と、栓筒体26から径方向の外側に向けて突設された一対の摘み片27と、を備えている。

栓筒体26の上端部には、上端開口部26aが加熱されて径方向に挟まれて溶着または融着された熱シール部28が形成され、この熱シール部28により栓筒体26の上端開口部26aが閉塞されている。なお、熱シール部28は、詰め替え容器1内への内容物の充填が完了した後に形成される。すなわち、栓筒体26は、図2に示す成形直後の状態において、容器軸O方向に沿って開口する筒状に形成され、その上端開口部26aを通じて詰め替え容器1内に内容物が充填されるようになっている。また、熱シール部28は、詰め替え容器1の側面視で径方向のうち一方向に長い長方形状に形成されている。

【0019】

各摘み片27は、詰め替え容器1の側面視で矩形状に形成され、栓筒体26の外周面のうち、上述した径方向の一方向を向く両側から、それぞれ径方向の外側に向けて突設されている。すなわち、各摘み片27は、容器軸Oを基準に線対称に配設されている。

【0020】

接地部13は、くびれ部17の下端縁から径方向の外側に向けて突出するフランジ状に形成されており、その下端面が、接地面に当接可能に構成されている。なお、接地部13は、図2に示す成形直後の状態において、くびれ部17と後述する第1テーパ部31との間で、径方向の外側に向けて膨出するU字溝状に形成され、この状態から容器軸O方向に対向する面同士が密接することで図1に示す接地部13が形成されている。なお、図1に示す状態で、接地部13の内側に環状の中空部を形成する構成にしても構わない。

【0021】

底部12は、接地部13の内周縁から上方に向かうに従い漸次縮径された第1テーパ部31と、第1テーパ部31の内周縁から下方に向かう従い漸次縮径された第2テーパ部32と、を備えている。

この場合、第1テーパ部31は、接地部13を起点にして容器軸O方向に沿って反転変形された状態で保持されている。具体的に、第1テーパ部31は、図2に示す成形直後の状態においては、胴部11に対して底部12を下方に突出させる突出位置で保持されており、この状態から接地部13を起点にして上方に向けて反転変形することで、図1に示すような胴部11に対して底部12を上方に陥没させた陥没位置に保持されている。

【0022】

図1に示す陥没位置において、第1テーパ部31の上端は、くびれ部17の上端よりも上方に位置している。したがって、第1テーパ部31の上半部は、胴部11内においてくびれ部17よりも上方に突出している。一方、第1テーパ部31における下半部の内面は、くびれ部17における下半部の内面に密接されている。

【0023】

第2テーパ部32は、第1テーパ部31の内周縁にヒンジ部33を介して連結されており、ヒンジ部33が変形することで、径方向の外側から内側に向かうに従い漸次上方から下方に向けて延びる第2テーパ部32の形状が、第1テーパ部31の突出位置及び陥没位置を問わず常に保持されている。具体的に、第2テーパ部32は、図2に示す突出位置において、第1テーパ部31よりもさらに下方に向けて突出している。第2テーパ部32の内周縁には、径方向の内側に向けて内フランジ部34が突設されており、この内フランジ部34の内周縁には外気導入筒35が形成されている。

【0024】

外気導入筒35は、下方に向かうに従い漸次縮径しており、その下端開口部が上述した外気導入孔15を構成している。そして、外気導入孔15の開口縁には、外気導入孔15を下方から閉塞する第2蓋体41が連設されている。

第2蓋体41は、破断可能な第2弱化部42を介して外気導入孔15の外周縁に連結された栓体43と、栓体43から径方向の外側に向けて突設された一対の摘み片44と、を備えている。

【0025】

各摘み片44は、側面視で矩形状に形成され、容器軸Oを基準に線対称に配設されている。この場合、第2蓋体41の下端は、接地部13の上端よりも上方に位置しており、接地部13を接地面に載置した状態で、接地面と第2蓋体41との間には容器軸O方向に沿って隙間が形成される。

【0026】

次に、上述した詰め替え容器1の作用について説明する。まず、詰め替え容器1へ内容物を充填する際の充填方法について説明する。

図2に示す成形直後の状態において、詰め替え容器1の底部12を胴部11に対して上方に向けて押し込む。すると、第2テーパ部32がヒンジ部33を起点にして第1テーパ部31に対して回動するとともに、第1テーパ部31が接地部13を起点にして反転変形することになる。これにより、第1テーパ部31が胴部11に対して内方に位置するとともに、第2テーパ部32及び第2蓋体41が接地部13よりも上方で胴部11及び第1テーパ部31に対して内方に位置することになる。なお、このとき第1テーパ部31が接地部13を起点にして折り返されることで、第1テーパ部31の内面は、くびれ部17の内面に密接することになる。以上により、詰め替え容器1の底部12が図2に示す突出位置から図1に示す陥没位置となる。

【0027】

その後、陥没位置の詰め替え容器1を、底部12が下向き、流通筒14が上向きの正立姿勢にして充填装置(不図示)内を搬送する。このとき、詰め替え容器1のうち接地部13の下端面が充填装置の接地面上に当接することで、容器軸O方向と接地面の面方向とが直交した状態で詰め替え容器1が自立する。

そして、詰め替え容器1を充填装置の充填位置まで搬送した後、図2に示す栓筒体26の上端開口部26aから詰め替え容器1内に内容物を充填し、その後栓筒体26を熱シールすることで、図1に示す詰め替え容器1が完成する。

【0028】

次に、詰め替え容器1内の内容物を本容器80に詰め替える際の詰め替え方法について説明する。

まず、図3に示すように、詰め替え容器1の第1蓋体24をねじり取って、流通筒14の上端開口部を開口させる。次に、図4に示すように、詰め替え容器1の流通筒14のうち小径筒23を本容器80の口部81内に挿入して、流通筒14が下向き、底部12が上向きの倒立姿勢に詰め替え容器1を保持する。これにより、詰め替え容器1内と本容器80内とが流通筒14を介して連通する。

このとき、図4に示す状態では外気導入孔15を閉塞したままなので、詰め替え容器1を倒立姿勢にしても内容物が流通筒14から流出し難いため、内容物の漏出が抑えられる。そこで、図5に示すように、第2蓋体41をねじり取って外気導入孔15を開口させることで、外気導入孔15を通して胴部11内に外気を導入しつつ、内容物が流通筒14を通じて本容器80内に注入されることになる。

以上により、詰め替え容器1から本容器80内への内容物の詰め替え作業が終了する。

【0029】

このように、本実施形態では、詰め替え容器1において、胴部11の下端部側に接地部13を、上端部側に流通筒14を形成し、かつ第2蓋体41を、接地部13よりも胴部11の内方に位置させる構成とした。

この構成によれば、第2蓋体41が接地部13よりも胴部11の内方に位置しているので、詰め替え容器1を正立姿勢としたときに、接地部13を介して接地面上に詰め替え容器1を自立させることができる。この場合、例えば充填装置内での搬送時等において、保持部材を用いずに、詰め替え容器1を正立姿勢に保持させたまま上向きにある流通筒14を通して胴部11内に内容物を充填し、その後で流通筒14を第1蓋体24で閉塞できるので、充填装置の簡素化、及び充填作業の効率化を図ることができる。

【0030】

また、本実施形態では、底部12が接地部13を起点に反転変形された状態で保持されているため、詰め替え容器1をブロー成形により成形する場合に、図2に示す突出位置、すなわち底部12が胴部11に対して外方に突出した形状で成形できる。これにより、詰め替え容器1全体に合成樹脂材料を延伸させ易くなり、例えば薄肉に形成できるので、詰め替え容器1を成形し易くなり、製造効率を向上させることができる。

さらに、本実施形態では、図1に示す陥没位置において、底部12の第1テーパ部31とくびれ部17の内面同士を密接させることで、底部12と胴部11との間に内容物が進入するのを抑制できるとともに、底部12が復元変形することを抑制して、底部12の反転変形状態を維持できる。

【0031】

以上、本発明の実施形態について図面を参照して詳述したが、具体的な構成はこの実施形態に限られるものではなく、本発明の要旨を逸脱しない範囲の設計変更等も含まれる。

【0032】

例えば、上述した実施形態では、詰め替え容器1全体をブロー成形により一体的に形成する場合について説明したが、これに限らず、図6,7に示すように、流通筒114を分割構成しても構わない。具体的に、図6に示す流通筒114は、肩部16の内周縁から上方に向けて立設された充填筒101と、充填筒101に着脱可能な装着筒102と、が別体で構成されている。充填筒101は、その内部を通じて詰め替え容器1内に内容物が充填されるとともに、外周面には雄ねじ部103が形成されている。

【0033】

装着筒102は、内周面に雌ねじ部104が形成されて充填筒101に螺着される螺着筒110と、螺着筒110の内周縁から径方向の内側に向けて突設された連結環111と、連結環111の内周縁から上方に向けて立設され、螺着筒110よりも小径の注出筒112と、を備えている。注出筒112の上端部は、上方に向かうに従い漸次縮径されており、その上端開口縁には第1弱化部25を介して上述した第1蓋体24が連結されている。

したがって、図7に示すように、詰め替え容器1内の内容物を本容器80内に注入する場合は、まず第1蓋体24をねじり取って、注出筒112を開口させる。そして、流通筒114のうち注出筒112を本容器80(図5参照)の口部81内に挿入した後、上述した実施形態と同様に注入作業を行う。

【0034】

この構成によれば、詰め替え容器1の流通筒114における装着筒102を別体で成形することで、内容物の充填後に流通筒114を熱シール等の溶着(融着)により封止する必要がなく、充填筒101に装着筒102を螺着することで流通筒114を封止することができる。なお、上述した実施形態では、充填筒101と装着筒102とを螺着させる場合について説明したが、これに限らず、充填筒101と装着筒102とをアンダーカット嵌合させる等、適宜設計変更が可能である。

また、上述した実施形態では、流通筒114を分割して構成し、詰め替え容器1を2分割で構成する場合について説明したが、これに限られない。

【0035】

さらに、詰め替え容器1に充填される内容物には特に限定はなく、飲料液や調味料等の食品、シャンプー、液体石鹸等を充填することができる。

また、上述した実施形態では、接地部13を起点にして底部12を折り返す構成について説明したが、これに限られない。

【0036】

その他、本発明の趣旨を逸脱しない範囲で、上述した実施形態における構成要素を周知の構成要素に置き換えることは適宜可能であり、また、上述した変形例を適宜組み合わせてもよい。

【符号の説明】

【0037】

1…詰め替え容器

11…胴部

12…底部

13…接地部

14…流通筒

15…外気導入孔

24…第1蓋体

25…第1弱化部

41…第2蓋体

42…第2弱化部

【特許請求の範囲】

【請求項1】

内部に内容物が収容される筒状の胴部と、

該胴部の下端開口部を閉塞し、かつ当該胴部の内方に向けて張り出す底部と、

前記胴部と前記底部とを連結し、かつ接地面上に載置されることにより前記胴部を自立させる接地部と、

前記胴部の内部に内容物が充填されるとともに、該内容物が外部に注出される流通筒と、

前記胴部の内部に外気を導入する外気導入孔と、を備え、

前記流通筒は、前記胴部の上端側に連設されるとともに、破断可能な第1弱化部を介して連設された第1蓋体により閉塞され、

前記外気導入孔は、前記底部に形成されるとともに、該底部に破断可能な第2弱化部を介して連設された第2蓋体により閉塞され、

該第2蓋体は、前記接地部よりも前記胴部の内方に位置していることを特徴とする詰め替え容器。

【請求項2】

前記底部は、前記接地部を起点に上方に向けて反転変形することで前記胴部の内方に位置していることを特徴とする請求項1記載の詰め替え容器。

【請求項3】

前記底部は、前記接地部を起点にして反転変形した状態において、前記胴部の内面に密接していることを特徴とする請求項2記載の詰め替え容器。

【請求項1】

内部に内容物が収容される筒状の胴部と、

該胴部の下端開口部を閉塞し、かつ当該胴部の内方に向けて張り出す底部と、

前記胴部と前記底部とを連結し、かつ接地面上に載置されることにより前記胴部を自立させる接地部と、

前記胴部の内部に内容物が充填されるとともに、該内容物が外部に注出される流通筒と、

前記胴部の内部に外気を導入する外気導入孔と、を備え、

前記流通筒は、前記胴部の上端側に連設されるとともに、破断可能な第1弱化部を介して連設された第1蓋体により閉塞され、

前記外気導入孔は、前記底部に形成されるとともに、該底部に破断可能な第2弱化部を介して連設された第2蓋体により閉塞され、

該第2蓋体は、前記接地部よりも前記胴部の内方に位置していることを特徴とする詰め替え容器。

【請求項2】

前記底部は、前記接地部を起点に上方に向けて反転変形することで前記胴部の内方に位置していることを特徴とする請求項1記載の詰め替え容器。

【請求項3】

前記底部は、前記接地部を起点にして反転変形した状態において、前記胴部の内面に密接していることを特徴とする請求項2記載の詰め替え容器。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2013−112348(P2013−112348A)

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願番号】特願2011−257850(P2011−257850)

【出願日】平成23年11月25日(2011.11.25)

【出願人】(000006909)株式会社吉野工業所 (2,913)

【Fターム(参考)】

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願日】平成23年11月25日(2011.11.25)

【出願人】(000006909)株式会社吉野工業所 (2,913)

【Fターム(参考)】

[ Back to top ]