車両用クッション体の製造方法

【課題】成型後脱型する際に、背あて部背面などに破れが生じるのを回避する車両用クッション体の製造方法を提供する。

【解決手段】上金型12と該上金型に取り付けられた中子13と下金型11からなる成型用金型を用いてヘッドレスト部と背あて部が一体となった車両用クッション体を製造する方法において、少なくとも前記ヘッドレスト部内側に相当する前記中子13表面を袋状フィルム14で覆い、さらにウレタン発泡原液を金型内に供給した後、上金型12を閉じ発泡成型させる。

【解決手段】上金型12と該上金型に取り付けられた中子13と下金型11からなる成型用金型を用いてヘッドレスト部と背あて部が一体となった車両用クッション体を製造する方法において、少なくとも前記ヘッドレスト部内側に相当する前記中子13表面を袋状フィルム14で覆い、さらにウレタン発泡原液を金型内に供給した後、上金型12を閉じ発泡成型させる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、背あて部とヘッドレスト部が一体化した車両用クッション体、または背あて部に相当する車両用クッション体の製造方法に関する。

【背景技術】

【0002】

車両用クッション体は、座部として使用されるクッション体(シートクッション)と、背あてとして使用されるクッション体(シートバック)とに分けられる。また、シートバックには、図1及び図2のように背あて部1とヘッドレスト部2が一体化したクッション体3と、図3のようにヘッドレスト部を持たない背あて部1のみのクッション体23がある。なお、図1は車両用クッション体3の斜視図、図2は図1の背面図、図3はクッション体23の背面図である。図2及び図3において、符号4は溝を示す。この溝4は、成型後、クッション体を脱型し易くするために形成されている。また、図1において、ラインLより上方部分がヘッドレスト部となる。

【0003】

図1及び図2のクッション体においては、ヘッドレスト部2と背あて部1の上部の内側部分は座席フレーム挿入用の空間5になっている。また、図2おいて、符号1’が背あて部背面、符号2’がヘッドレスト部背面、符号7がたれ部となる。一方、図3のクッション体においては、背あて部の上部の内側部分が座席フレーム挿入用の空間5になっている。

【0004】

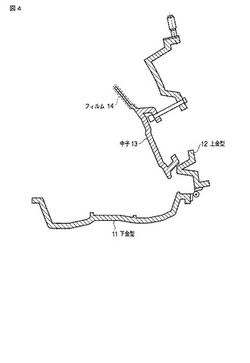

図1及び図2のクッション体は、例えば図4に示す成型用金型により製造される。

図4の成型用金型10は、下金型11と、この下金型11の一端部に回動自在に取り付けられた上金型12と、この上金型12に取り付けられた中子13とから構成されている。ここで、中子13は、座席フレーム挿入用の空間5を確保するために配置されており、上金型12を開閉するとき中子13も上金型と連動するようになっている。

【0005】

ところで、図4の成型用金型10を用いて図1のクッション体3を製造する場合、ヘッドレスト部や背あて部の上部の内側部分は袋状になっていることと、ヘッドレスト部や背あて部背面は肉厚がおよそ1cm程度と薄いため、成型後金型より脱型する際に非常に破れが生じ易い。なお、図2中の符号6はウレタンフォームの破れ部分を示している。これは、車両用クッション体の成型後の脱型の際、金型と成型されたウレタンフォームとの摩擦が大きいためである。同様に、図3のクッション体23を製造する場合においては、背面たれ部の長さが長く且つウレタンフォームの肉厚が薄い場合にも、金型とウレタンフォームとの摩擦が大きくなり、脱型の際に破れが生じ易い。

【0006】

このような破れは、後工程で修理加工が施されるが、人件費、修理用部材費などがかかる上、製品外観が悪くなり好ましくない。そこで、こうした問題を解決するために特許文献1が提案されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平8−66270号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

特許文献1による方法では、ヘッドレスト部用のインサート材をウレタンフォームと一体成型している。そのため、ウレタンフォーム内部のインサート材を座席フレームへ組み立てることが困難であったり、クッション体の保管・輸送中の間にインサート材が自らのクッション体内部を傷つけてしまうなどの不具合があった。

【0009】

本発明はこうした事情を考慮してなされたもので、成型後脱型する際に、背あて部背面などに破れが生じるのを回避し得る車両用クッション体の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明の車両用クッション体の製造方法は、上金型と該上金型に取り付けられた中子と下金型からなる成型用金型を用いてヘッドレスト部と背あて部が一体となった車両用クッション体を製造する方法において、少なくとも前記ヘッドレスト部内側に相当する前記中子表面を袋状フィルムで覆い、さらにウレタン発泡原液を金型内に供給した後、上金型を閉じ発泡成型させることを特徴とする。

【0011】

また、本発明の車両用クッション体の製造方法は、上金型と該上金型に取り付けられた中子と下金型からなる成型用金型を用いて背あて部に相当する車両用クッション体を製造する方法において、少なくとも前記背あて部の上部内側に相当する前記中子表面を袋状フィルムで覆い、さらにウレタン発泡原液を金型内に供給した後、上金型を閉じ発泡成型させることを特徴とする。

【発明の効果】

【0012】

以上詳述したように本発明によれば、成型後脱型する際に、背あて部背面などに破れが生じるのを回避し得る車両用クッション体の製造方法を提供できる。

【発明を実施するための形態】

【0013】

以下、本発明に係る車両用クッション体の製造方法について更に詳しく説明する。

本発明者らは、車両用クッション体(シートバック)を成型する際のウレタンフォームの破れの原因について種々研究を重ねた。その結果、ヘッドレスト部や背あて部上部に相当する部分が袋状になっていること、及びその部分の肉厚が車内空間を広くする設計仕様との関係上薄いこと等に起因して、成型後の脱型の際、金型とウレタンフォームとの摩擦により破れが生じていることに注目した。

【0014】

特に、シートバックのうちヘッドレスト部と背あて部が一体となった車両用クッション体3(前者)においては、ヘッドレスト部の高さが10cm以上のものに破れが発生しやすい。また、背あて部のみに相当する車両用クッション体23(後者)においても、背あて部背面たれ部(図3のたれ部7)の長さが10cm以上のものに破れが発生しやすい。中でも、ヘッドレスト部の高さ(及び/又は背面たれ部の長さ)が10数cmを超えると、金型とウレタンフォームとの摩擦が大きくなり、脱型の際破れが生じ易い。また、その高さが15cm〜30cmになると、破れの発生はますます顕著になる。

【0015】

こうしたことから、本発明者らは、上述したように、前者の車両用クッション体3を製造する場合に、少なくともヘッドレスト部内側に相当する中子表面を袋状フィルムで覆い、さらにウレタン発泡原液を金型内に供給した後、上金型を閉じ発泡させて車両用クッション体を成型することにより、脱型の際の破れを防止でき、製品外観の良好な車両用クッション体を製造できることを究明した。

【0016】

また、本発明者らは、後者の車両用クッション体23を製造する場合には、少なくとも背あて部の上部内側に相当する中子表面を袋状フィルムで覆い、さらにウレタン発泡原液を金型内に供給した後、上金型を閉じ発泡させて車両用クッション体を成型することにより、脱型の際の破れを防止でき、製品外観の良好な車両用クッション体を製造できることを究明した。

【0017】

本発明において、車両用クッション体の製造に当っては、従来からウレタンモールドフォームの製造に用いられている成型用金型、即ち、下金型と、この下金型に回動自在に取り付けられた上金型と、この上金型に取り付けられた中子からなる金型を用いることができる。

【0018】

前記袋状フィルムとしては、従来公知の樹脂フィルムを用いることができるが、例えばポリプロピレン製、ポリエチレン製、ポリウレタン製のものを用いることができる。中でも汎用性が高くコストを抑えられるためポリプロピレン製を用いることが好ましい。前記フィルムの厚みは、コストや取り付け作業性の観点から、10〜50μmが良く、好ましくは15〜30μmである。

【0019】

袋状フィルムは、車両用クッション体のウレタンフォームと一体成型されるが、脱型後剥がしてもよい。また、車両用クッション体と座席フレームがこすれて発生する異音を防止する目的で、脱型後袋状フィルムを車両用クッション体の内側に残してもよい。

脱型後車両用クッション体の内側に袋状フィルムを残す場合には、袋状フィルムの材質はウレタンフォームとの接着強度が強いものにするのがよく、エチレンビニルアルコール製や、ポリウレタン製、各種フィルムの表面をコロナ放電処理したものを用いることが好ましい。袋状フィルムを残した場合には、アッセンブリ時に金属製の座席フレーム等に本発明の車両用クッション体を装着する際にスムースに入れることができ、座席組立て作業性が向上する。

【0020】

なお、前記袋状フィルムとは、2枚重ねの四角形状シートのうち、上部(又は下部)と両端側が閉じている状態のフィルムをいい、適宜中子表面を覆うことが可能な寸法とする。袋状フィルムの成形は、例えば展開型を作製してフィルムを裁断加工した後、接着剤等により袋状に成形してもよいし、単にヒートシール加工などにより閉じることにより袋状に成形してもよい。

【0021】

ここで、ヒートシール加工などにより閉じて袋状フィルムにした場合、糊しろ部分ができる。しかし、その糊しろ部分が表になるように、袋状フィルムを中子に取り付けた場合、ヘッドレスト部の上端や側面などの車両用クッション体の肉厚が薄い箇所などでクッション体表面にはみ出るおそれがある。従って、こうした場合は、袋状フィルムを内側,表側をひっくり返して使用するとよい。これにより、袋状フィルムの糊しろ部分が中子側に納まるので、発泡成型時にクッション体表面にはみ出るおそれがなくなる。

【0022】

前記袋状フィルムは、中子への取り付け作業性の向上などを目的として、図5に示すように、袋状フィルム14の開口部15の両端側にスリット16a,16bをつけることが好ましい。例えば、ヘッドレスト部の高さに相当する図5の長さL1までは袋状とし、長さL2部分にスリットを設けた場合、図6に示すようにスリット部分の前側フィルム14aと後側フィルム14bが、中子13の前側と後側に分かれてヘッドレスト部に対応する中子13をしっかり覆うことができる。ここで、前側フィルム14aの長さと後側フィルム14bの長さは必ずしも同じである必要はなく、金型とウレタンフォームとの摩擦が大きく、破れが生じ易い箇所をフィルムで覆うことが重要である。

【0023】

また、上述したように、ヘッドレスト部だけでなく、ヘッドレスト部から背面たれ部までの長さに相当する中子表面を袋状フィルムで覆ってもよい。ここで、袋状フィルムの長さや幅は車両用クッション体の形状に合わせて任意で設定することができる。

【0024】

次に、本発明の車両用クッション体の製造方法に係る実施例及び比較例について説明する。

(実施例)

図4に示す成型用金型を用いて、まず、車両用クッション体のヘッドレスト部に相当する中子(幅20cm×高さ20cm×厚み1cm)13に、幅21cm×高さ23cm(袋状部分の長さL1:20cm,スリット部分の長さL2:3cm)のポリプロピレン製袋状フィルム14を被せた。次に、ウレタン発泡原原液を成型用金型10に入れた後、上金型12を閉め、7分間発泡させて車両用クッション体を成型した。つづいて、上金型を開け、車両用クッション体を中子13から取り外した。

【0025】

上記実施例によれば、中子13の表面を袋状フィルム14で覆ってから発泡を行って成型することにより、発泡した際袋状フィルム14がウレタンフォームの内側に一体成型されるため、脱型の際、車両用クッション体に破れが発生することなくスムースに脱型することができた。下記表1は、上記実験を5回行った場合のヘッドレスト部前面の破れ、ヘッドレスト部背面の破れ、背あて部前面の破れ、及び背あて部背面の破れの状況を示す。

【0026】

(比較例)

中子に袋状フィルムを用いないこと以外は、上記実施例と同じ条件で、車両用クッション体を製造した。この結果、車両用クッション体に破れが発生した。なお、比較例による場合も、上記実施例の場合と同様に、実験を5回行って、破れ状況を確認した。その結果は、下記表1に示すとおりである。

【表1】

【0027】

なお、上記実施例では、ヘッドレスト部と背あて部が一体の車両用クッション体の製造の場合について述べたが、これに限らず、背あて部に相当する部分のみの車両用クッション体の場合についても、上記実施例と同様な効果が得られる。

【図面の簡単な説明】

【0028】

【図1】本発明に係る車両用クッション体の概略的な斜視図。

【図2】図1の車両用クッション体の概略的な背面図。

【図3】本発明に係る他の車両用クッション体の概略的な背面図。

【図4】車両用クッション体の製造に使用される成型用金型の概略的な説明図。

【図5】本発明に係る車両用クッション体の製造の際に使用される袋状フィルムの説明図。

【図6】図5の袋状フィルムを成型用金型の中子に被せた場合の説明図。

【符号の説明】

【0029】

1…背あて部、1’…背あて部背面、2…ヘッドレスト部、2’…ヘッドレスト部背面、3…車両用クッション体、4…溝、5…空間、7…たれ部、10…成型用金型、11…下金型、12…上金型、13…中子、14…袋状フィルム、15…開口部、16a,16b…スリット。

【技術分野】

【0001】

本発明は、背あて部とヘッドレスト部が一体化した車両用クッション体、または背あて部に相当する車両用クッション体の製造方法に関する。

【背景技術】

【0002】

車両用クッション体は、座部として使用されるクッション体(シートクッション)と、背あてとして使用されるクッション体(シートバック)とに分けられる。また、シートバックには、図1及び図2のように背あて部1とヘッドレスト部2が一体化したクッション体3と、図3のようにヘッドレスト部を持たない背あて部1のみのクッション体23がある。なお、図1は車両用クッション体3の斜視図、図2は図1の背面図、図3はクッション体23の背面図である。図2及び図3において、符号4は溝を示す。この溝4は、成型後、クッション体を脱型し易くするために形成されている。また、図1において、ラインLより上方部分がヘッドレスト部となる。

【0003】

図1及び図2のクッション体においては、ヘッドレスト部2と背あて部1の上部の内側部分は座席フレーム挿入用の空間5になっている。また、図2おいて、符号1’が背あて部背面、符号2’がヘッドレスト部背面、符号7がたれ部となる。一方、図3のクッション体においては、背あて部の上部の内側部分が座席フレーム挿入用の空間5になっている。

【0004】

図1及び図2のクッション体は、例えば図4に示す成型用金型により製造される。

図4の成型用金型10は、下金型11と、この下金型11の一端部に回動自在に取り付けられた上金型12と、この上金型12に取り付けられた中子13とから構成されている。ここで、中子13は、座席フレーム挿入用の空間5を確保するために配置されており、上金型12を開閉するとき中子13も上金型と連動するようになっている。

【0005】

ところで、図4の成型用金型10を用いて図1のクッション体3を製造する場合、ヘッドレスト部や背あて部の上部の内側部分は袋状になっていることと、ヘッドレスト部や背あて部背面は肉厚がおよそ1cm程度と薄いため、成型後金型より脱型する際に非常に破れが生じ易い。なお、図2中の符号6はウレタンフォームの破れ部分を示している。これは、車両用クッション体の成型後の脱型の際、金型と成型されたウレタンフォームとの摩擦が大きいためである。同様に、図3のクッション体23を製造する場合においては、背面たれ部の長さが長く且つウレタンフォームの肉厚が薄い場合にも、金型とウレタンフォームとの摩擦が大きくなり、脱型の際に破れが生じ易い。

【0006】

このような破れは、後工程で修理加工が施されるが、人件費、修理用部材費などがかかる上、製品外観が悪くなり好ましくない。そこで、こうした問題を解決するために特許文献1が提案されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平8−66270号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

特許文献1による方法では、ヘッドレスト部用のインサート材をウレタンフォームと一体成型している。そのため、ウレタンフォーム内部のインサート材を座席フレームへ組み立てることが困難であったり、クッション体の保管・輸送中の間にインサート材が自らのクッション体内部を傷つけてしまうなどの不具合があった。

【0009】

本発明はこうした事情を考慮してなされたもので、成型後脱型する際に、背あて部背面などに破れが生じるのを回避し得る車両用クッション体の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明の車両用クッション体の製造方法は、上金型と該上金型に取り付けられた中子と下金型からなる成型用金型を用いてヘッドレスト部と背あて部が一体となった車両用クッション体を製造する方法において、少なくとも前記ヘッドレスト部内側に相当する前記中子表面を袋状フィルムで覆い、さらにウレタン発泡原液を金型内に供給した後、上金型を閉じ発泡成型させることを特徴とする。

【0011】

また、本発明の車両用クッション体の製造方法は、上金型と該上金型に取り付けられた中子と下金型からなる成型用金型を用いて背あて部に相当する車両用クッション体を製造する方法において、少なくとも前記背あて部の上部内側に相当する前記中子表面を袋状フィルムで覆い、さらにウレタン発泡原液を金型内に供給した後、上金型を閉じ発泡成型させることを特徴とする。

【発明の効果】

【0012】

以上詳述したように本発明によれば、成型後脱型する際に、背あて部背面などに破れが生じるのを回避し得る車両用クッション体の製造方法を提供できる。

【発明を実施するための形態】

【0013】

以下、本発明に係る車両用クッション体の製造方法について更に詳しく説明する。

本発明者らは、車両用クッション体(シートバック)を成型する際のウレタンフォームの破れの原因について種々研究を重ねた。その結果、ヘッドレスト部や背あて部上部に相当する部分が袋状になっていること、及びその部分の肉厚が車内空間を広くする設計仕様との関係上薄いこと等に起因して、成型後の脱型の際、金型とウレタンフォームとの摩擦により破れが生じていることに注目した。

【0014】

特に、シートバックのうちヘッドレスト部と背あて部が一体となった車両用クッション体3(前者)においては、ヘッドレスト部の高さが10cm以上のものに破れが発生しやすい。また、背あて部のみに相当する車両用クッション体23(後者)においても、背あて部背面たれ部(図3のたれ部7)の長さが10cm以上のものに破れが発生しやすい。中でも、ヘッドレスト部の高さ(及び/又は背面たれ部の長さ)が10数cmを超えると、金型とウレタンフォームとの摩擦が大きくなり、脱型の際破れが生じ易い。また、その高さが15cm〜30cmになると、破れの発生はますます顕著になる。

【0015】

こうしたことから、本発明者らは、上述したように、前者の車両用クッション体3を製造する場合に、少なくともヘッドレスト部内側に相当する中子表面を袋状フィルムで覆い、さらにウレタン発泡原液を金型内に供給した後、上金型を閉じ発泡させて車両用クッション体を成型することにより、脱型の際の破れを防止でき、製品外観の良好な車両用クッション体を製造できることを究明した。

【0016】

また、本発明者らは、後者の車両用クッション体23を製造する場合には、少なくとも背あて部の上部内側に相当する中子表面を袋状フィルムで覆い、さらにウレタン発泡原液を金型内に供給した後、上金型を閉じ発泡させて車両用クッション体を成型することにより、脱型の際の破れを防止でき、製品外観の良好な車両用クッション体を製造できることを究明した。

【0017】

本発明において、車両用クッション体の製造に当っては、従来からウレタンモールドフォームの製造に用いられている成型用金型、即ち、下金型と、この下金型に回動自在に取り付けられた上金型と、この上金型に取り付けられた中子からなる金型を用いることができる。

【0018】

前記袋状フィルムとしては、従来公知の樹脂フィルムを用いることができるが、例えばポリプロピレン製、ポリエチレン製、ポリウレタン製のものを用いることができる。中でも汎用性が高くコストを抑えられるためポリプロピレン製を用いることが好ましい。前記フィルムの厚みは、コストや取り付け作業性の観点から、10〜50μmが良く、好ましくは15〜30μmである。

【0019】

袋状フィルムは、車両用クッション体のウレタンフォームと一体成型されるが、脱型後剥がしてもよい。また、車両用クッション体と座席フレームがこすれて発生する異音を防止する目的で、脱型後袋状フィルムを車両用クッション体の内側に残してもよい。

脱型後車両用クッション体の内側に袋状フィルムを残す場合には、袋状フィルムの材質はウレタンフォームとの接着強度が強いものにするのがよく、エチレンビニルアルコール製や、ポリウレタン製、各種フィルムの表面をコロナ放電処理したものを用いることが好ましい。袋状フィルムを残した場合には、アッセンブリ時に金属製の座席フレーム等に本発明の車両用クッション体を装着する際にスムースに入れることができ、座席組立て作業性が向上する。

【0020】

なお、前記袋状フィルムとは、2枚重ねの四角形状シートのうち、上部(又は下部)と両端側が閉じている状態のフィルムをいい、適宜中子表面を覆うことが可能な寸法とする。袋状フィルムの成形は、例えば展開型を作製してフィルムを裁断加工した後、接着剤等により袋状に成形してもよいし、単にヒートシール加工などにより閉じることにより袋状に成形してもよい。

【0021】

ここで、ヒートシール加工などにより閉じて袋状フィルムにした場合、糊しろ部分ができる。しかし、その糊しろ部分が表になるように、袋状フィルムを中子に取り付けた場合、ヘッドレスト部の上端や側面などの車両用クッション体の肉厚が薄い箇所などでクッション体表面にはみ出るおそれがある。従って、こうした場合は、袋状フィルムを内側,表側をひっくり返して使用するとよい。これにより、袋状フィルムの糊しろ部分が中子側に納まるので、発泡成型時にクッション体表面にはみ出るおそれがなくなる。

【0022】

前記袋状フィルムは、中子への取り付け作業性の向上などを目的として、図5に示すように、袋状フィルム14の開口部15の両端側にスリット16a,16bをつけることが好ましい。例えば、ヘッドレスト部の高さに相当する図5の長さL1までは袋状とし、長さL2部分にスリットを設けた場合、図6に示すようにスリット部分の前側フィルム14aと後側フィルム14bが、中子13の前側と後側に分かれてヘッドレスト部に対応する中子13をしっかり覆うことができる。ここで、前側フィルム14aの長さと後側フィルム14bの長さは必ずしも同じである必要はなく、金型とウレタンフォームとの摩擦が大きく、破れが生じ易い箇所をフィルムで覆うことが重要である。

【0023】

また、上述したように、ヘッドレスト部だけでなく、ヘッドレスト部から背面たれ部までの長さに相当する中子表面を袋状フィルムで覆ってもよい。ここで、袋状フィルムの長さや幅は車両用クッション体の形状に合わせて任意で設定することができる。

【0024】

次に、本発明の車両用クッション体の製造方法に係る実施例及び比較例について説明する。

(実施例)

図4に示す成型用金型を用いて、まず、車両用クッション体のヘッドレスト部に相当する中子(幅20cm×高さ20cm×厚み1cm)13に、幅21cm×高さ23cm(袋状部分の長さL1:20cm,スリット部分の長さL2:3cm)のポリプロピレン製袋状フィルム14を被せた。次に、ウレタン発泡原原液を成型用金型10に入れた後、上金型12を閉め、7分間発泡させて車両用クッション体を成型した。つづいて、上金型を開け、車両用クッション体を中子13から取り外した。

【0025】

上記実施例によれば、中子13の表面を袋状フィルム14で覆ってから発泡を行って成型することにより、発泡した際袋状フィルム14がウレタンフォームの内側に一体成型されるため、脱型の際、車両用クッション体に破れが発生することなくスムースに脱型することができた。下記表1は、上記実験を5回行った場合のヘッドレスト部前面の破れ、ヘッドレスト部背面の破れ、背あて部前面の破れ、及び背あて部背面の破れの状況を示す。

【0026】

(比較例)

中子に袋状フィルムを用いないこと以外は、上記実施例と同じ条件で、車両用クッション体を製造した。この結果、車両用クッション体に破れが発生した。なお、比較例による場合も、上記実施例の場合と同様に、実験を5回行って、破れ状況を確認した。その結果は、下記表1に示すとおりである。

【表1】

【0027】

なお、上記実施例では、ヘッドレスト部と背あて部が一体の車両用クッション体の製造の場合について述べたが、これに限らず、背あて部に相当する部分のみの車両用クッション体の場合についても、上記実施例と同様な効果が得られる。

【図面の簡単な説明】

【0028】

【図1】本発明に係る車両用クッション体の概略的な斜視図。

【図2】図1の車両用クッション体の概略的な背面図。

【図3】本発明に係る他の車両用クッション体の概略的な背面図。

【図4】車両用クッション体の製造に使用される成型用金型の概略的な説明図。

【図5】本発明に係る車両用クッション体の製造の際に使用される袋状フィルムの説明図。

【図6】図5の袋状フィルムを成型用金型の中子に被せた場合の説明図。

【符号の説明】

【0029】

1…背あて部、1’…背あて部背面、2…ヘッドレスト部、2’…ヘッドレスト部背面、3…車両用クッション体、4…溝、5…空間、7…たれ部、10…成型用金型、11…下金型、12…上金型、13…中子、14…袋状フィルム、15…開口部、16a,16b…スリット。

【特許請求の範囲】

【請求項1】

上金型と該上金型に取り付けられた中子と下金型からなる成型用金型を用いてヘッドレスト部と背あて部が一体となった車両用クッション体を製造する方法において、

少なくとも前記ヘッドレスト部内側に相当する前記中子表面を袋状フィルムで覆い、さらにウレタン発泡原液を金型内に供給した後、上金型を閉じ発泡成型させることを特徴とする車両用クッション体の製造方法。

【請求項2】

上金型と該上金型に取り付けられた中子と下金型からなる成型用金型を用いて背あて部に相当する車両用クッション体を製造する方法において、

少なくとも前記背あて部の上部内側に相当する前記中子表面を袋状フィルムで覆い、さらにウレタン発泡原液を金型内に供給した後、上金型を閉じ発泡成型させることを特徴とする車両用クッション体の製造方法。

【請求項3】

前記フィルムは、ポリプロピレン製、ポリエチレン製、ポリウレタン製のいずれかからなることを特徴とする請求項1又は2記載の車両用クッション体の製造方法。

【請求項1】

上金型と該上金型に取り付けられた中子と下金型からなる成型用金型を用いてヘッドレスト部と背あて部が一体となった車両用クッション体を製造する方法において、

少なくとも前記ヘッドレスト部内側に相当する前記中子表面を袋状フィルムで覆い、さらにウレタン発泡原液を金型内に供給した後、上金型を閉じ発泡成型させることを特徴とする車両用クッション体の製造方法。

【請求項2】

上金型と該上金型に取り付けられた中子と下金型からなる成型用金型を用いて背あて部に相当する車両用クッション体を製造する方法において、

少なくとも前記背あて部の上部内側に相当する前記中子表面を袋状フィルムで覆い、さらにウレタン発泡原液を金型内に供給した後、上金型を閉じ発泡成型させることを特徴とする車両用クッション体の製造方法。

【請求項3】

前記フィルムは、ポリプロピレン製、ポリエチレン製、ポリウレタン製のいずれかからなることを特徴とする請求項1又は2記載の車両用クッション体の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2012−25046(P2012−25046A)

【公開日】平成24年2月9日(2012.2.9)

【国際特許分類】

【出願番号】特願2010−166236(P2010−166236)

【出願日】平成22年7月23日(2010.7.23)

【出願人】(000003425)株式会社東洋クオリティワン (18)

【Fターム(参考)】

【公開日】平成24年2月9日(2012.2.9)

【国際特許分類】

【出願日】平成22年7月23日(2010.7.23)

【出願人】(000003425)株式会社東洋クオリティワン (18)

【Fターム(参考)】

[ Back to top ]