車両用シートの荷重検出装置

【課題】ブラケット部材の両端固定部を連結部によって互いに連結したものにおいても、起歪体に内部応力を作用させることなく、しかも、荷重検出性能を確保できる車両用シートの荷重検出装置を提供する。

【解決手段】起歪体20と、第1および第2固定部材21,22と、ブラケット部材24とを備え、ブラケット部材は、連結部47によって互いに連結された両端固定部43、44を有し、両端固定部にそれぞれ形成された固定穴45、46の一方は第1固定部材の先端軸部32に圧入され、他方は第2固定部材の先端軸部51に対して、長手方向には自由度を有し、それに交差する方向には移動を規制して嵌合される。

【解決手段】起歪体20と、第1および第2固定部材21,22と、ブラケット部材24とを備え、ブラケット部材は、連結部47によって互いに連結された両端固定部43、44を有し、両端固定部にそれぞれ形成された固定穴45、46の一方は第1固定部材の先端軸部32に圧入され、他方は第2固定部材の先端軸部51に対して、長手方向には自由度を有し、それに交差する方向には移動を規制して嵌合される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、車両用シートに着座している乗員の荷重を検出する車両用シートの荷重検出装置に関するものである。

【背景技術】

【0002】

車両用シートに着座する乗員を保護するためにエアバックを備えた車両において、エアバックの膨出時に乗員の重量に応じてガス発生量を適正に調整したり、あるいは、乗員が子供の場合には、エアバックを作動させないようにするために、乗員の荷重を検出する車両用シートの荷重検出装置が数多く提案されている。例えば、特許文献1には、歪検出素子に加わる曲げ応力が変動せず、出力精度の向上が図れる歪センサが開示されている。

【0003】

特許文献1に記載の歪センサは、センサ基板(11)の上面に当接する第1の上側ワッシャ(29)と、センサ基板の下面に当接する第1の下側ワッシャ(30)の各内側面を、センサ基板の第1の固定孔(12)に圧入した第1の円筒部(31)にそれぞれ圧入するとともに、センサ基板の上面に当接する第2の上側ワッシャ(33)と、センサ基板の下面に当接する第2の下側ワッシャ(34)の各内側面を、センサ基板の第2の固定孔(13)に圧入した第2の円筒部(35)にそれぞれ圧入し、センサ基板の上面に当接する検出部上側ワッシャ(37)と、センサ基板の下面に当接する検出部下側ワッシャ(38)の各内側面を、センサ基板の検出孔(14)に圧入した検出用円筒部(39)にそれぞれ圧入するようになっている。

【0004】

特許文献1に記載の歪センサは、第1のワッシャ(29、30)と第2のワッシャ(33、34)が別部材によって構成されているため、2組のワッシャを第1および第2の円筒部を介してセンサ基板の第1および第2の固定孔に圧入することができるが、例えば、特許文献2に記載されているように、第1および第2のワッシャに相当する2つの固定部(43、44)が、アンプ装置(27)を搭載する連結部(47)によって一体的に連結されているような場合には、特許文献1に記載されているように、2つの固定部(第1および第2のワッシャ)をセンサ基板にそれぞれ圧入しようとしても、2つの固定部とセンサ基板の固定孔との寸法公差あるいは寸法誤差等によって、圧入することができず、無理に圧入しようとすると、センサ基板に内部応力を発生させることになり、高精度な荷重検出を行えないことになる。

【0005】

このような場合には、特許文献2に記載されているように、2つの固定部の何れか一方を、起歪体(センサ基板)に圧入される固定軸に対して圧入するとともに、他方を起歪体に圧入される固定軸に対して遊びをもって嵌合させることにより、起歪体に内部応力を発生させないようにすることができる。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2003−83707号公報

【特許文献2】特開2009−128107号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、単に他方の固定部を起歪体に対して遊びをもって嵌合させるだけでは、起歪体に内部応力を発生させなくすることはできるが、起歪体の長手方向に交差する方向のガタを規制することができなく、荷重検出性能の向上に悪影響を及ぼす恐れがある。

【0008】

また、特許文献2に記載のものにおいては、荷重検出装置単体で運送する場合に、他方の固定部と起歪体とを確実に結合するために、ワッシャを他方の固定軸の先端軸部に圧入するようにしている。このため、ワッシャの付加によって、部品点数が増加し、荷重検出装置の重量が増加するとともに、組付け工数の増加により、コスト高となる新たな課題が生ずる。また、ワッシャの付加によって締結軸力が不安定になり、荷重検出性能の低下を招く懸念も否定できない。

【0009】

本発明は、上述した従来の問題を解消するためになされたもので、ブラケット部材の両端固定部を連結部によって互いに連結したものにおいても、起歪体に内部応力を作用させることなく、荷重検出性能を確保できる車両用シートの荷重検出装置を提供することを目的とするものである。

【課題を解決するための手段】

【0010】

上記の課題を解決するため、請求項1に係る発明の特徴は、車両用シートを固定するシート側固定部材と、該シート側固定部材を車両のフロア側に固定するフロア側固定部材との間に介在され、前記車両用シートに着座している乗員の荷重を測定する車両用シート装置における荷重検出装置において、両端に一端穴と他端穴を有し歪ゲージが貼付される起歪体と、該起歪体の一端穴および他端穴に圧入される中軸部および該中軸部より突出する先端軸部をそれぞれ備え、前記シート側固定部材および前記フロア側固定部材の何れか一方に連結される第1および第2固定部材と、連結部によって互いに連結された両端固定部を有し、該両端固定部にそれぞれ形成された一方の固定穴は前記第1固定部材の先端軸部に圧入され、他方の固定穴は前記第2固定部材の先端軸部に対して、前記起歪体の長手方向には自由度を有し、かつ前記長手方向に交差する方向の移動を規制して嵌合されるブラケット部材と、前記起歪体の中央部に一体的に連結され、前記シート側固定部材および前記フロア側固定部材の他方に連結される連結軸とによって構成したことである。

【0011】

請求項2に係る発明の特徴は、請求項1において、前記ブラケット部材に形成された前記他方の固定穴は、前記長手方向に沿う2面幅を有する長穴からなっていることである。

【0012】

請求項3に係る発明の特徴は、請求項1または請求項2において、前記ブラケット部材に形成された前記他方の固定穴は、前記第2固定部材の先端軸部に対して、前記長手方向に交差する方向の移動を規制できる隙間を有して嵌合することである。

【発明の効果】

【0013】

上記のように構成した請求項1に係る発明によれば、連結部によって互いに連結された両端固定部を有し、両端固定部にそれぞれ形成された一方の固定穴は第1固定部材の先端軸部に圧入され、他方の固定穴は第2固定部材の先端軸部に対して、起歪体の長手方向には自由度を有し、かつ長手方向に交差する方向の移動を規制して嵌合されるブラケット部材とを備えているので、両端固定部が連結部によって互いに連結されたものにおいても、ブラケット部材と第2固定部材との間で寸法誤差等を吸収することができ、延いてはブラケット部材を介して第1、第2固定部材等から起歪体に内部応力を作用させにくくすることができる。従って、この発明によれば、荷重検出性能を確保することができる。

【0014】

請求項2に係る発明によれば、ブラケット部材に形成された他方の固定穴は、長手方向に沿う2面幅を有する長穴からなっているので、他方の固定穴を容易に形成できるとともに、第2固定部材の先端軸部に対して他方の固定穴が長手方向に変位しても、起歪体に内部応力を作用させることを確実に回避することができる。

【0015】

請求項3に係る発明によれば、ブラケット部材に形成された他方の固定穴は、第2固定部材の先端軸部に対して、長手方向に交差する方向の移動を規制できる隙間を有して嵌合するようになっているので、第2固定部材の先端軸部および他方の固定穴の寸法公差等によっても、他方の固定穴に嵌合される第2固定部材の先端軸部が圧入状態となることがなく、第2固定部材の先端軸部と他方の固定穴との関係を一定に維持することができる。

【図面の簡単な説明】

【0016】

【図1】本発明の実施の形態に係る荷重検出装置を備えた車両用シートを示す斜視図である。

【図2】本発明の実施の形態に係る荷重検出装置の斜視図である。

【図3】荷重検出装置を分解した図である。

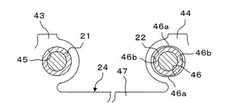

【図4】ブラケット部材の両端固定部の固定穴を示す平面図である。

【図5】固定部材およびブラケット部材の起歪体への組立て工程を示す図である。

【図6】実施の形態における組立て状態図である。

【図7】荷重検出装置のシートフレームへの組立て状態を示す図である。

【図8】図7の8−8線に沿って矢視した拡大図である。

【発明を実施するための形態】

【0017】

以下本発明の実施の形態に係る車両用シートの荷重検出装置を図面に基づいて説明する。荷重検出装置10は、図1に示す車両用シート11に着座している乗員の荷重を検出(測定)するものである。なお、図1において、上下、左右および前後とは、車両用シート11に着座した乗員からみた方向で示している。

【0018】

図1および図7において、車両用シート11を車両のフロア12に位置調整可能に固定するシートスライド装置13は、フロア12に固定され車両の前後方向に延在する一対のロアレール14と、ロアレール14に移動可能に支持されるアッパレール16等で構成されている。

【0019】

車両用シート11のシートクッションを支持するシート側固定部材としてのシートフレーム17が、その下面、または側方の前後および左右の4隅の位置で荷重検出装置10を介して、フロア側固定部材としての一対のアッパレール16の上面に形成された取付け面18に固定されている。荷重検出装置10が固定される各アッパレール16の各両端部には、荷重検出装置10を取付け面18上に固定するための一対の固定軸19が車両の前後方向に所定距離だけ隔てて垂直方向に突設固定されている。

【0020】

図2および図3に示すように、荷重検出装置10は、略長方形をなす板状の起歪体20、起歪体20の表面に貼付される歪ゲージG1,G2、起歪体20を両端部でアッパレール16の取付け面18に固定する第1、第2固定部材としての第1、第2ロアブッシュ21,22、起歪体20の中央部に垂直方向に固定され車両用シート11のシートフレーム17に固定される連結部材としての連結軸23、起歪体20の上面に両端部で固定されるアッパブラケット24(ブラケット部材としての一例)、アッパブラケット24の連結部47の下面に起歪体20と並んで取付けられ歪ゲージG1,G2からの信号を増幅するためのアンプ装置27、歪ゲージG1,G2とアンプ装置27とに接続されるFPC基板28等から構成されている。なお、59は、アンプ装置27の出力を図略の電子制御ユニットに送信するための通信線を接続するコネクタである。

【0021】

第1、第2ロアブッシュ21、22は、図3および図5に示すように、同一形状をなし、所定厚さの円形のベース部29、34と、これらベース部29、34から突出し、起歪体20の両端部に穿設された一端穴30および他端穴35に圧入される中軸部31、36と、これら中軸部31、36から突出する先端軸部32、51と、中心に貫通して穿設された取付け穴33、37から構成されている。

【0022】

起歪体20の両端部には、一端穴30および他端穴35が、固定軸19の間隔と同じ所定距離だけ隔てて穿設されている。起歪体20は、下面が第1、第2ロアブッシュ21,22のベース部29,34に当接するまで一端穴30および他端穴35に中軸部31、36がそれぞれ圧入される。起歪体20の中央部には中央穴38が穿設され、中央穴38には連結軸23の中軸部39が圧入されている。

【0023】

連結軸23の端部には、第1、第2ロアブッシュ21,22のベース部29,34より厚みの小さなフランジ40が形成され、起歪体20の下面に当接されている。中軸部39の端面から先軸部41が突設され、先軸部41の端面からは固定ねじ部42が突設されている。起歪体20の中央穴38に連結軸23の中軸部39が圧入された状態で、先軸部41にリング部材48が圧入されることにより、連結軸23はフランジ40とリング部材48との間に起歪体20を挟着して起歪体20に固定される。

【0024】

従って、連結軸23を介して起歪体20に荷重が作用すると、起歪体20は両端部を第1、第2ロアブッシュ21,22に両端支持されて撓み、起歪体20の表面には、第1、第2ロアブッシュ21,22と連結軸23との各間に、荷重に比例して第1、第2ロアブッシュ21,22側に圧縮歪、連結軸23側に引張歪が生じる。これら圧縮歪、引張歪を検出するために、起歪体20の両端部と中央部との各間、すなわち、第1、第2ロアブッシュ21,22と連結軸23との各間には、歪ゲージG1,G2が貼付されている。

【0025】

かかる歪ゲージG1,G2によってブリッジ回路が構成され、起歪体20の撓み、すなわち、起歪体20に作用した荷重に応じた電気信号が出力されるようになっている。なお、第1、第2ロアブッシュ21,22側に圧縮歪、連結軸23側に引張歪が生ずるように設定する場合だけでなく、第1、第2ロアブッシュ21,22側にのみ圧縮歪または引張歪が生ずるように設定する場合や、連結軸23側に圧縮歪または引張歪が生ずるように設定する場合も有り得る。

【0026】

起歪体20の上面には、ブラケット部材としてのアッパブラケット24が両端固定部43,44で起歪体20の両端部に固定される。すなわち、アッパブラケット24の両端には固定部43,44が設けられ、両端固定部43,44は連結部47によって一体的に連結されている。連結部47は起歪体20の側方、言い換えれば、起歪体20の伸長方向と直交する方向に延在するように形成されている。

【0027】

一方の固定部43に穿設された固定穴45が、起歪体20の上面から突き出た第1ロアブッシュ21の先端軸部32に圧入されることにより、起歪体20の一端がアッパブラケット24の固定部43と第1ロアブッシュ21のベース部29との間に挟持される。他方の固定部44に穿設された固定穴46は、図4に示すように、長穴からなり、この長穴からなる固定穴46が、起歪体20の上面から突き出た第2ロアブッシュ22の先端軸部51に、起歪体20の長手方向(両固定穴45、46を結ぶ方向)には自由度を有し、かつ長手方向に交差する方向には移動を規制して嵌合される。

【0028】

すなわち、他方の固定部44に穿設された固定穴46は、長手方向に沿った2面幅部46aと、この2面幅部46aの両端部に接続する円弧部46bからなる長円状の長穴によって構成され、第2ロアブッシュ22の先端軸部51に対し、長手方向には比較的大きな隙間を有し、長手方向に交差する方向には移動を規制できる僅かな隙間を有して嵌合(遊嵌)されている。この場合、他方の固定部44に穿設された固定穴46は、第2ロアブッシュ22の先端軸部51に対して、圧入とならない程度に、隙間なく嵌合するようにしてもよい。

【0029】

なお、実施の形態においては、長穴からなる固定穴46を、アンプ装置27のコネクタ59側に対応する他方の固定部44に穿設したが、コネクタ59と反対側の固定部45を他方の固定部とし、これに長穴を形成してもよい。

【0030】

上記した構成により、アッパブラケット24の両端固定部43、44が連結部47によって互いに連結されているにも拘らず、第1および第2ロアブッシュ21、22のピッチ(すなわち、起歪体20の一端穴30と他端穴35のピッチ)と、連結部47によって両端固定部43,44を一体的に連結されたアッパブラケット24の両端固定穴45、46とのピッチが、寸法誤差等によって一致していない場合でも、起歪体20に内部応力を加えることがない。しかも、長手方向に交差する方向の移動は規制されていることにより、荷重中心(連結軸23の中心)に対して、荷重検出装置10のすべてが点対称に保たれ、高い荷重検出精度を確保できるようになる。

【0031】

車両用シート11のシートフレーム17の左右両側には、図7に示すように、上記したアッパレール16の取付け面18に上下方向に対向する連結面62が形成されている。連結面62には、荷重検出装置10の連結軸23を挿通する連結穴63と、連結穴63の両側に締付ナット60を挿通する挿通穴64が穿設されている。

【0032】

なお、荷重検出装置10は、部品メーカあるいは部品工場において図2および図6に示すように組立てられ、その状態で、車両メーカあるいは車両組立工場に搬送される。この際、アッパブラケット24の他方の固定部44は、起歪体20の他端穴35に圧入された第2ロアブッシュ22に対して何ら結合状態にないが、アッパブラケット24の一方の固定部43が、第1ロアブッシュ21の先端軸部32に圧入されているため、荷重検出装置10を運搬中に部品の一部が脱落する恐れはほとんどない。

【0033】

以下、部品メーカあるいは部品工場で組立てられた荷重検出装置10を、車両用シート11の下面4隅の位置で、シートスライド装置13の一対のアッパレール16と車両用シート11のシートフレーム17との間に取付ける手順について説明する。

【0034】

荷重検出装置10は、起歪体20がアッパレール16の取付け面18とシートフレーム17の連結面62との間に介在され、アンプ装置27が一対のアッパレール16の内側、すなわち、アッパレール16の取付け面18とシートフレーム17の連結面62との対向位置より、車両用シート11の左右方向内側にオフセットした位置に配置され、かつコネクタ59が車両用シート11の中央部の下方でフロア12に固定された図略の電子制御ユニットの方を向くように車両前後方向に互いに向き合って配置される。

【0035】

なお、アッパレール16とシートフレーム17との間に4個の荷重検出装置10が同様に取付けられるので、1つの荷重検出装置10の取付けについて説明する。しかるに、4個の荷重検出装置10は、車両用シート11の左右、前後で起歪体20に対するアンプ装置27の配置が異なり、各アンプ装置27は、アッパレール16の取付け面18とシートフレーム17の連結面62との間に配置される起歪体20に対して、車両用シート11の左右方向の各内側に配置される。また、各アンプ装置27のコネクタ59は、アンプ装置27に対して、車両用シート11の前後方向の各内側に互いに向き合うように配置される。これによって、車両用シート11の前部左側と後部右側のものは同一構造の荷重検出装置10を用いることができ、前部右側と後部左側のものは同一構造の荷重検出装置10を用いることができ、2種類の荷重検出装置10によって構成することができる。

【0036】

第1、第2ロアブッシュ21,22の取付け穴33,37がアッパレール16の端部に垂直方向に突設されている固定軸19に嵌合され、ベース部29,34の底面が取付け面18上に着座される。固定軸19の先端に刻設されたねじ部に螺着された締付ナット60が、アッパブラケット24の固定部43、44を押圧することにより、荷重検出装置10の起歪体20はアッパレール16の取付け面18に両端部で固定される。

【0037】

この際、アッパブラケット24の他方の固定部44側を押圧する締付ナット60の座面とアッパブラケット24との接触面積は、他方の固定部44に穿設された固定穴46が長穴となっているため、両端固定部43、44で異なるようになり、荷重検出精度に微妙な影響を及ぼすことになる。

【0038】

そこで、本実施の形態においては、図8に示すように、両端固定部43、44を締付ける締付ナット60のねじ孔の座面開口端60aの内径が、他方の固定部44に形成した固定穴(長穴)46の長径寸法よりも大きくなるように、締付ナット60の座面を座繰ることにより、締付ナット60の座面とアッパブラケット24との接触面積が両端固定部43、44で同一となるようにし、両端の面圧が同じにして、高精度な荷重検出精度を確保できるようにしている。

【0039】

車両用シート11のシートフレーム17には、連結穴63を穿設した連結面62が形成され、連結軸23の固定ねじ部42に連結穴63が嵌装されて連結面62の下面がリング部材48の上面に当接し、シートフレーム17が起歪体20および第1、第2ロアブッシュ21,22を介してアッパレール16上に載置される。そして、固定ねじ部42に螺着された締付ナット65によって連結面62をリング部材48に圧着することにより、荷重検出装置10の連結軸23が車両用シート11のシートフレーム17に固定される。

【0040】

上記のように構成された荷重検出装置10を備えた車両用シート装置においては、乗員がシートクッションに着座すると、乗員の荷重が連結軸23を介して起歪体20に作用される。

【0041】

これにより、第1、第2ロアブッシュ21,22に両端部を支持されている起歪体20の中央部が撓み、起歪体20の表面には、第1、第2ロアブッシュ21,22と連結軸23との各間に、荷重に比例して第1、第2ロアブッシュ21,22側に圧縮歪、連結軸23側に引張歪が生じる。これら圧縮歪、引張歪は、起歪体20に貼付した歪ゲージG1,G2によって検出され、歪ゲージG1,G2の検出出力は、アンプ装置27によって増幅され、アンプ装置27の出力はコネクタ59に接続された通信線を介して図略の電子制御ユニットに送信される。

【0042】

このようにして、起歪体20の歪みに基づいて、車両用シート11に着座する乗員の荷重が検出される。そして、かかる荷重検出結果に基づいて、エアバック等を乗員の重量に応じて適切にコントロールできるようになる。

【0043】

上記した実施の形態によれば、連結部47によって互いに連結された両端固定部43,44を有し、両端固定部43、44にそれぞれ形成された一方の固定穴45は第1ロアブッシュ21の先端軸部32に圧入され、他方の固定穴46は第2ロアブッシュ22の先端軸部51に対し、起歪体20の長手方向には自由度を有し、長手方向に交差する方向の移動は規制するように嵌合されるアッパブラケット24を備えている。

【0044】

これにより、両端固定部43、44が連結部47によって互いに連結されたものにおいても、アッパブラケット24と第2ロアブッシュ22との間で寸法誤差等を吸収することができ、アッパブラケット24を介して第1、第2ロアブッシュ21、22等から起歪体20に内部応力を作用させにくくすることができる。

【0045】

しかも、第2ロアブッシュ22の先端軸部51に対して、アッパブラケット24の他方の固定部44が、長手方向に交差する方向の移動を規制されるので、荷重中心(連結軸23の中心)に対して、荷重検出装置10のすべてが点対称に保たれ、高い荷重検出精度を確保できるようになる。

【0046】

さらに、第2ロアブッシュ22に圧入される従来のようなワッシャを用いていないので、部品点数を削減して、荷重検出装置10の重量を軽減できるとともに、組付け工数の削減により、コストを低減することが可能となる。また、ワッシャの付加によって締結軸力が不安定になり、荷重検出性能の低下を招く懸念も払拭することができる。

【0047】

上記した構成の荷重検出装置10を、車両用シート11を固定するシートフレーム(シート側固定部材)17と、シートフレーム17を車両のフロア12側に固定するアッパレール(フロア側固定部材)16との間に介在させることにより、乗員の荷重を正確に検出することができる。

【0048】

上記した実施の形態においては、アッパブラケット24の両端固定部43,44を連結する連結部47に、アンプ装置27を取付けるようにしたが、連結部47は、アッパブラケット24の部品点数を削減するうえでも有効であり、必ずしもアンプ装置27を取付けることに限定されるものではない。

【0049】

また、上記した実施の形態においては、第1、第2ロアブッシュ21,22をアッパレール(フロア側固定部材)16に固定し、連結軸23をシートフレーム(シート側固定部材)17に固定しているが、第1、第2ロアブッシュ21,22をシートフレーム17側に固定し、連結軸23をアッパレール16側に固定するようにしてもよい。

【0050】

さらに、上記した実施の形態においては、他方の固定穴46を長円状の長穴とした例について述べたが、長穴は、起歪体20の長手方向には自由度を有し、長手方向に交差する方向の移動を規制するものであれば、長円状に限らず、多角形あるいはスプライン形状等であってもよい。

【0051】

斯様に、本発明は上記した実施の形態に限定されるものではなく、特許請求の範囲に記載した本発明の主旨を逸脱しない範囲内で種々の変形が可能であることは勿論である。

【産業上の利用可能性】

【0052】

本発明に係る車両用シートの荷重検出装置は、シート側固定部材とフロア側固定部材との間に介在され、シートに着座している乗員の荷重を検出する車両用シートに用いるのに適している。

【符号の説明】

【0053】

10…荷重検出装置、11…車両用シート、12…フロア、16…フロア側固定部材(アッパレール)、17…シート側固定部材(シートフレーム)、19…固定軸、20…起歪体、21,22…第1、第2固定部材(第1、第2ロアブッシュ)、23…連結部材(連結軸)、24…ブラケット部材(アッパブラケット)、29,34…ベース部、30…一端穴、31,36…中軸部、32、51…先端軸部、35…他端穴、38…中央穴、39…中軸部、41…先軸部、42…固定ねじ部、43,44…両端固定部、45,46…固定穴、46a…2面幅部、47…連結部。

【技術分野】

【0001】

本発明は、車両用シートに着座している乗員の荷重を検出する車両用シートの荷重検出装置に関するものである。

【背景技術】

【0002】

車両用シートに着座する乗員を保護するためにエアバックを備えた車両において、エアバックの膨出時に乗員の重量に応じてガス発生量を適正に調整したり、あるいは、乗員が子供の場合には、エアバックを作動させないようにするために、乗員の荷重を検出する車両用シートの荷重検出装置が数多く提案されている。例えば、特許文献1には、歪検出素子に加わる曲げ応力が変動せず、出力精度の向上が図れる歪センサが開示されている。

【0003】

特許文献1に記載の歪センサは、センサ基板(11)の上面に当接する第1の上側ワッシャ(29)と、センサ基板の下面に当接する第1の下側ワッシャ(30)の各内側面を、センサ基板の第1の固定孔(12)に圧入した第1の円筒部(31)にそれぞれ圧入するとともに、センサ基板の上面に当接する第2の上側ワッシャ(33)と、センサ基板の下面に当接する第2の下側ワッシャ(34)の各内側面を、センサ基板の第2の固定孔(13)に圧入した第2の円筒部(35)にそれぞれ圧入し、センサ基板の上面に当接する検出部上側ワッシャ(37)と、センサ基板の下面に当接する検出部下側ワッシャ(38)の各内側面を、センサ基板の検出孔(14)に圧入した検出用円筒部(39)にそれぞれ圧入するようになっている。

【0004】

特許文献1に記載の歪センサは、第1のワッシャ(29、30)と第2のワッシャ(33、34)が別部材によって構成されているため、2組のワッシャを第1および第2の円筒部を介してセンサ基板の第1および第2の固定孔に圧入することができるが、例えば、特許文献2に記載されているように、第1および第2のワッシャに相当する2つの固定部(43、44)が、アンプ装置(27)を搭載する連結部(47)によって一体的に連結されているような場合には、特許文献1に記載されているように、2つの固定部(第1および第2のワッシャ)をセンサ基板にそれぞれ圧入しようとしても、2つの固定部とセンサ基板の固定孔との寸法公差あるいは寸法誤差等によって、圧入することができず、無理に圧入しようとすると、センサ基板に内部応力を発生させることになり、高精度な荷重検出を行えないことになる。

【0005】

このような場合には、特許文献2に記載されているように、2つの固定部の何れか一方を、起歪体(センサ基板)に圧入される固定軸に対して圧入するとともに、他方を起歪体に圧入される固定軸に対して遊びをもって嵌合させることにより、起歪体に内部応力を発生させないようにすることができる。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2003−83707号公報

【特許文献2】特開2009−128107号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、単に他方の固定部を起歪体に対して遊びをもって嵌合させるだけでは、起歪体に内部応力を発生させなくすることはできるが、起歪体の長手方向に交差する方向のガタを規制することができなく、荷重検出性能の向上に悪影響を及ぼす恐れがある。

【0008】

また、特許文献2に記載のものにおいては、荷重検出装置単体で運送する場合に、他方の固定部と起歪体とを確実に結合するために、ワッシャを他方の固定軸の先端軸部に圧入するようにしている。このため、ワッシャの付加によって、部品点数が増加し、荷重検出装置の重量が増加するとともに、組付け工数の増加により、コスト高となる新たな課題が生ずる。また、ワッシャの付加によって締結軸力が不安定になり、荷重検出性能の低下を招く懸念も否定できない。

【0009】

本発明は、上述した従来の問題を解消するためになされたもので、ブラケット部材の両端固定部を連結部によって互いに連結したものにおいても、起歪体に内部応力を作用させることなく、荷重検出性能を確保できる車両用シートの荷重検出装置を提供することを目的とするものである。

【課題を解決するための手段】

【0010】

上記の課題を解決するため、請求項1に係る発明の特徴は、車両用シートを固定するシート側固定部材と、該シート側固定部材を車両のフロア側に固定するフロア側固定部材との間に介在され、前記車両用シートに着座している乗員の荷重を測定する車両用シート装置における荷重検出装置において、両端に一端穴と他端穴を有し歪ゲージが貼付される起歪体と、該起歪体の一端穴および他端穴に圧入される中軸部および該中軸部より突出する先端軸部をそれぞれ備え、前記シート側固定部材および前記フロア側固定部材の何れか一方に連結される第1および第2固定部材と、連結部によって互いに連結された両端固定部を有し、該両端固定部にそれぞれ形成された一方の固定穴は前記第1固定部材の先端軸部に圧入され、他方の固定穴は前記第2固定部材の先端軸部に対して、前記起歪体の長手方向には自由度を有し、かつ前記長手方向に交差する方向の移動を規制して嵌合されるブラケット部材と、前記起歪体の中央部に一体的に連結され、前記シート側固定部材および前記フロア側固定部材の他方に連結される連結軸とによって構成したことである。

【0011】

請求項2に係る発明の特徴は、請求項1において、前記ブラケット部材に形成された前記他方の固定穴は、前記長手方向に沿う2面幅を有する長穴からなっていることである。

【0012】

請求項3に係る発明の特徴は、請求項1または請求項2において、前記ブラケット部材に形成された前記他方の固定穴は、前記第2固定部材の先端軸部に対して、前記長手方向に交差する方向の移動を規制できる隙間を有して嵌合することである。

【発明の効果】

【0013】

上記のように構成した請求項1に係る発明によれば、連結部によって互いに連結された両端固定部を有し、両端固定部にそれぞれ形成された一方の固定穴は第1固定部材の先端軸部に圧入され、他方の固定穴は第2固定部材の先端軸部に対して、起歪体の長手方向には自由度を有し、かつ長手方向に交差する方向の移動を規制して嵌合されるブラケット部材とを備えているので、両端固定部が連結部によって互いに連結されたものにおいても、ブラケット部材と第2固定部材との間で寸法誤差等を吸収することができ、延いてはブラケット部材を介して第1、第2固定部材等から起歪体に内部応力を作用させにくくすることができる。従って、この発明によれば、荷重検出性能を確保することができる。

【0014】

請求項2に係る発明によれば、ブラケット部材に形成された他方の固定穴は、長手方向に沿う2面幅を有する長穴からなっているので、他方の固定穴を容易に形成できるとともに、第2固定部材の先端軸部に対して他方の固定穴が長手方向に変位しても、起歪体に内部応力を作用させることを確実に回避することができる。

【0015】

請求項3に係る発明によれば、ブラケット部材に形成された他方の固定穴は、第2固定部材の先端軸部に対して、長手方向に交差する方向の移動を規制できる隙間を有して嵌合するようになっているので、第2固定部材の先端軸部および他方の固定穴の寸法公差等によっても、他方の固定穴に嵌合される第2固定部材の先端軸部が圧入状態となることがなく、第2固定部材の先端軸部と他方の固定穴との関係を一定に維持することができる。

【図面の簡単な説明】

【0016】

【図1】本発明の実施の形態に係る荷重検出装置を備えた車両用シートを示す斜視図である。

【図2】本発明の実施の形態に係る荷重検出装置の斜視図である。

【図3】荷重検出装置を分解した図である。

【図4】ブラケット部材の両端固定部の固定穴を示す平面図である。

【図5】固定部材およびブラケット部材の起歪体への組立て工程を示す図である。

【図6】実施の形態における組立て状態図である。

【図7】荷重検出装置のシートフレームへの組立て状態を示す図である。

【図8】図7の8−8線に沿って矢視した拡大図である。

【発明を実施するための形態】

【0017】

以下本発明の実施の形態に係る車両用シートの荷重検出装置を図面に基づいて説明する。荷重検出装置10は、図1に示す車両用シート11に着座している乗員の荷重を検出(測定)するものである。なお、図1において、上下、左右および前後とは、車両用シート11に着座した乗員からみた方向で示している。

【0018】

図1および図7において、車両用シート11を車両のフロア12に位置調整可能に固定するシートスライド装置13は、フロア12に固定され車両の前後方向に延在する一対のロアレール14と、ロアレール14に移動可能に支持されるアッパレール16等で構成されている。

【0019】

車両用シート11のシートクッションを支持するシート側固定部材としてのシートフレーム17が、その下面、または側方の前後および左右の4隅の位置で荷重検出装置10を介して、フロア側固定部材としての一対のアッパレール16の上面に形成された取付け面18に固定されている。荷重検出装置10が固定される各アッパレール16の各両端部には、荷重検出装置10を取付け面18上に固定するための一対の固定軸19が車両の前後方向に所定距離だけ隔てて垂直方向に突設固定されている。

【0020】

図2および図3に示すように、荷重検出装置10は、略長方形をなす板状の起歪体20、起歪体20の表面に貼付される歪ゲージG1,G2、起歪体20を両端部でアッパレール16の取付け面18に固定する第1、第2固定部材としての第1、第2ロアブッシュ21,22、起歪体20の中央部に垂直方向に固定され車両用シート11のシートフレーム17に固定される連結部材としての連結軸23、起歪体20の上面に両端部で固定されるアッパブラケット24(ブラケット部材としての一例)、アッパブラケット24の連結部47の下面に起歪体20と並んで取付けられ歪ゲージG1,G2からの信号を増幅するためのアンプ装置27、歪ゲージG1,G2とアンプ装置27とに接続されるFPC基板28等から構成されている。なお、59は、アンプ装置27の出力を図略の電子制御ユニットに送信するための通信線を接続するコネクタである。

【0021】

第1、第2ロアブッシュ21、22は、図3および図5に示すように、同一形状をなし、所定厚さの円形のベース部29、34と、これらベース部29、34から突出し、起歪体20の両端部に穿設された一端穴30および他端穴35に圧入される中軸部31、36と、これら中軸部31、36から突出する先端軸部32、51と、中心に貫通して穿設された取付け穴33、37から構成されている。

【0022】

起歪体20の両端部には、一端穴30および他端穴35が、固定軸19の間隔と同じ所定距離だけ隔てて穿設されている。起歪体20は、下面が第1、第2ロアブッシュ21,22のベース部29,34に当接するまで一端穴30および他端穴35に中軸部31、36がそれぞれ圧入される。起歪体20の中央部には中央穴38が穿設され、中央穴38には連結軸23の中軸部39が圧入されている。

【0023】

連結軸23の端部には、第1、第2ロアブッシュ21,22のベース部29,34より厚みの小さなフランジ40が形成され、起歪体20の下面に当接されている。中軸部39の端面から先軸部41が突設され、先軸部41の端面からは固定ねじ部42が突設されている。起歪体20の中央穴38に連結軸23の中軸部39が圧入された状態で、先軸部41にリング部材48が圧入されることにより、連結軸23はフランジ40とリング部材48との間に起歪体20を挟着して起歪体20に固定される。

【0024】

従って、連結軸23を介して起歪体20に荷重が作用すると、起歪体20は両端部を第1、第2ロアブッシュ21,22に両端支持されて撓み、起歪体20の表面には、第1、第2ロアブッシュ21,22と連結軸23との各間に、荷重に比例して第1、第2ロアブッシュ21,22側に圧縮歪、連結軸23側に引張歪が生じる。これら圧縮歪、引張歪を検出するために、起歪体20の両端部と中央部との各間、すなわち、第1、第2ロアブッシュ21,22と連結軸23との各間には、歪ゲージG1,G2が貼付されている。

【0025】

かかる歪ゲージG1,G2によってブリッジ回路が構成され、起歪体20の撓み、すなわち、起歪体20に作用した荷重に応じた電気信号が出力されるようになっている。なお、第1、第2ロアブッシュ21,22側に圧縮歪、連結軸23側に引張歪が生ずるように設定する場合だけでなく、第1、第2ロアブッシュ21,22側にのみ圧縮歪または引張歪が生ずるように設定する場合や、連結軸23側に圧縮歪または引張歪が生ずるように設定する場合も有り得る。

【0026】

起歪体20の上面には、ブラケット部材としてのアッパブラケット24が両端固定部43,44で起歪体20の両端部に固定される。すなわち、アッパブラケット24の両端には固定部43,44が設けられ、両端固定部43,44は連結部47によって一体的に連結されている。連結部47は起歪体20の側方、言い換えれば、起歪体20の伸長方向と直交する方向に延在するように形成されている。

【0027】

一方の固定部43に穿設された固定穴45が、起歪体20の上面から突き出た第1ロアブッシュ21の先端軸部32に圧入されることにより、起歪体20の一端がアッパブラケット24の固定部43と第1ロアブッシュ21のベース部29との間に挟持される。他方の固定部44に穿設された固定穴46は、図4に示すように、長穴からなり、この長穴からなる固定穴46が、起歪体20の上面から突き出た第2ロアブッシュ22の先端軸部51に、起歪体20の長手方向(両固定穴45、46を結ぶ方向)には自由度を有し、かつ長手方向に交差する方向には移動を規制して嵌合される。

【0028】

すなわち、他方の固定部44に穿設された固定穴46は、長手方向に沿った2面幅部46aと、この2面幅部46aの両端部に接続する円弧部46bからなる長円状の長穴によって構成され、第2ロアブッシュ22の先端軸部51に対し、長手方向には比較的大きな隙間を有し、長手方向に交差する方向には移動を規制できる僅かな隙間を有して嵌合(遊嵌)されている。この場合、他方の固定部44に穿設された固定穴46は、第2ロアブッシュ22の先端軸部51に対して、圧入とならない程度に、隙間なく嵌合するようにしてもよい。

【0029】

なお、実施の形態においては、長穴からなる固定穴46を、アンプ装置27のコネクタ59側に対応する他方の固定部44に穿設したが、コネクタ59と反対側の固定部45を他方の固定部とし、これに長穴を形成してもよい。

【0030】

上記した構成により、アッパブラケット24の両端固定部43、44が連結部47によって互いに連結されているにも拘らず、第1および第2ロアブッシュ21、22のピッチ(すなわち、起歪体20の一端穴30と他端穴35のピッチ)と、連結部47によって両端固定部43,44を一体的に連結されたアッパブラケット24の両端固定穴45、46とのピッチが、寸法誤差等によって一致していない場合でも、起歪体20に内部応力を加えることがない。しかも、長手方向に交差する方向の移動は規制されていることにより、荷重中心(連結軸23の中心)に対して、荷重検出装置10のすべてが点対称に保たれ、高い荷重検出精度を確保できるようになる。

【0031】

車両用シート11のシートフレーム17の左右両側には、図7に示すように、上記したアッパレール16の取付け面18に上下方向に対向する連結面62が形成されている。連結面62には、荷重検出装置10の連結軸23を挿通する連結穴63と、連結穴63の両側に締付ナット60を挿通する挿通穴64が穿設されている。

【0032】

なお、荷重検出装置10は、部品メーカあるいは部品工場において図2および図6に示すように組立てられ、その状態で、車両メーカあるいは車両組立工場に搬送される。この際、アッパブラケット24の他方の固定部44は、起歪体20の他端穴35に圧入された第2ロアブッシュ22に対して何ら結合状態にないが、アッパブラケット24の一方の固定部43が、第1ロアブッシュ21の先端軸部32に圧入されているため、荷重検出装置10を運搬中に部品の一部が脱落する恐れはほとんどない。

【0033】

以下、部品メーカあるいは部品工場で組立てられた荷重検出装置10を、車両用シート11の下面4隅の位置で、シートスライド装置13の一対のアッパレール16と車両用シート11のシートフレーム17との間に取付ける手順について説明する。

【0034】

荷重検出装置10は、起歪体20がアッパレール16の取付け面18とシートフレーム17の連結面62との間に介在され、アンプ装置27が一対のアッパレール16の内側、すなわち、アッパレール16の取付け面18とシートフレーム17の連結面62との対向位置より、車両用シート11の左右方向内側にオフセットした位置に配置され、かつコネクタ59が車両用シート11の中央部の下方でフロア12に固定された図略の電子制御ユニットの方を向くように車両前後方向に互いに向き合って配置される。

【0035】

なお、アッパレール16とシートフレーム17との間に4個の荷重検出装置10が同様に取付けられるので、1つの荷重検出装置10の取付けについて説明する。しかるに、4個の荷重検出装置10は、車両用シート11の左右、前後で起歪体20に対するアンプ装置27の配置が異なり、各アンプ装置27は、アッパレール16の取付け面18とシートフレーム17の連結面62との間に配置される起歪体20に対して、車両用シート11の左右方向の各内側に配置される。また、各アンプ装置27のコネクタ59は、アンプ装置27に対して、車両用シート11の前後方向の各内側に互いに向き合うように配置される。これによって、車両用シート11の前部左側と後部右側のものは同一構造の荷重検出装置10を用いることができ、前部右側と後部左側のものは同一構造の荷重検出装置10を用いることができ、2種類の荷重検出装置10によって構成することができる。

【0036】

第1、第2ロアブッシュ21,22の取付け穴33,37がアッパレール16の端部に垂直方向に突設されている固定軸19に嵌合され、ベース部29,34の底面が取付け面18上に着座される。固定軸19の先端に刻設されたねじ部に螺着された締付ナット60が、アッパブラケット24の固定部43、44を押圧することにより、荷重検出装置10の起歪体20はアッパレール16の取付け面18に両端部で固定される。

【0037】

この際、アッパブラケット24の他方の固定部44側を押圧する締付ナット60の座面とアッパブラケット24との接触面積は、他方の固定部44に穿設された固定穴46が長穴となっているため、両端固定部43、44で異なるようになり、荷重検出精度に微妙な影響を及ぼすことになる。

【0038】

そこで、本実施の形態においては、図8に示すように、両端固定部43、44を締付ける締付ナット60のねじ孔の座面開口端60aの内径が、他方の固定部44に形成した固定穴(長穴)46の長径寸法よりも大きくなるように、締付ナット60の座面を座繰ることにより、締付ナット60の座面とアッパブラケット24との接触面積が両端固定部43、44で同一となるようにし、両端の面圧が同じにして、高精度な荷重検出精度を確保できるようにしている。

【0039】

車両用シート11のシートフレーム17には、連結穴63を穿設した連結面62が形成され、連結軸23の固定ねじ部42に連結穴63が嵌装されて連結面62の下面がリング部材48の上面に当接し、シートフレーム17が起歪体20および第1、第2ロアブッシュ21,22を介してアッパレール16上に載置される。そして、固定ねじ部42に螺着された締付ナット65によって連結面62をリング部材48に圧着することにより、荷重検出装置10の連結軸23が車両用シート11のシートフレーム17に固定される。

【0040】

上記のように構成された荷重検出装置10を備えた車両用シート装置においては、乗員がシートクッションに着座すると、乗員の荷重が連結軸23を介して起歪体20に作用される。

【0041】

これにより、第1、第2ロアブッシュ21,22に両端部を支持されている起歪体20の中央部が撓み、起歪体20の表面には、第1、第2ロアブッシュ21,22と連結軸23との各間に、荷重に比例して第1、第2ロアブッシュ21,22側に圧縮歪、連結軸23側に引張歪が生じる。これら圧縮歪、引張歪は、起歪体20に貼付した歪ゲージG1,G2によって検出され、歪ゲージG1,G2の検出出力は、アンプ装置27によって増幅され、アンプ装置27の出力はコネクタ59に接続された通信線を介して図略の電子制御ユニットに送信される。

【0042】

このようにして、起歪体20の歪みに基づいて、車両用シート11に着座する乗員の荷重が検出される。そして、かかる荷重検出結果に基づいて、エアバック等を乗員の重量に応じて適切にコントロールできるようになる。

【0043】

上記した実施の形態によれば、連結部47によって互いに連結された両端固定部43,44を有し、両端固定部43、44にそれぞれ形成された一方の固定穴45は第1ロアブッシュ21の先端軸部32に圧入され、他方の固定穴46は第2ロアブッシュ22の先端軸部51に対し、起歪体20の長手方向には自由度を有し、長手方向に交差する方向の移動は規制するように嵌合されるアッパブラケット24を備えている。

【0044】

これにより、両端固定部43、44が連結部47によって互いに連結されたものにおいても、アッパブラケット24と第2ロアブッシュ22との間で寸法誤差等を吸収することができ、アッパブラケット24を介して第1、第2ロアブッシュ21、22等から起歪体20に内部応力を作用させにくくすることができる。

【0045】

しかも、第2ロアブッシュ22の先端軸部51に対して、アッパブラケット24の他方の固定部44が、長手方向に交差する方向の移動を規制されるので、荷重中心(連結軸23の中心)に対して、荷重検出装置10のすべてが点対称に保たれ、高い荷重検出精度を確保できるようになる。

【0046】

さらに、第2ロアブッシュ22に圧入される従来のようなワッシャを用いていないので、部品点数を削減して、荷重検出装置10の重量を軽減できるとともに、組付け工数の削減により、コストを低減することが可能となる。また、ワッシャの付加によって締結軸力が不安定になり、荷重検出性能の低下を招く懸念も払拭することができる。

【0047】

上記した構成の荷重検出装置10を、車両用シート11を固定するシートフレーム(シート側固定部材)17と、シートフレーム17を車両のフロア12側に固定するアッパレール(フロア側固定部材)16との間に介在させることにより、乗員の荷重を正確に検出することができる。

【0048】

上記した実施の形態においては、アッパブラケット24の両端固定部43,44を連結する連結部47に、アンプ装置27を取付けるようにしたが、連結部47は、アッパブラケット24の部品点数を削減するうえでも有効であり、必ずしもアンプ装置27を取付けることに限定されるものではない。

【0049】

また、上記した実施の形態においては、第1、第2ロアブッシュ21,22をアッパレール(フロア側固定部材)16に固定し、連結軸23をシートフレーム(シート側固定部材)17に固定しているが、第1、第2ロアブッシュ21,22をシートフレーム17側に固定し、連結軸23をアッパレール16側に固定するようにしてもよい。

【0050】

さらに、上記した実施の形態においては、他方の固定穴46を長円状の長穴とした例について述べたが、長穴は、起歪体20の長手方向には自由度を有し、長手方向に交差する方向の移動を規制するものであれば、長円状に限らず、多角形あるいはスプライン形状等であってもよい。

【0051】

斯様に、本発明は上記した実施の形態に限定されるものではなく、特許請求の範囲に記載した本発明の主旨を逸脱しない範囲内で種々の変形が可能であることは勿論である。

【産業上の利用可能性】

【0052】

本発明に係る車両用シートの荷重検出装置は、シート側固定部材とフロア側固定部材との間に介在され、シートに着座している乗員の荷重を検出する車両用シートに用いるのに適している。

【符号の説明】

【0053】

10…荷重検出装置、11…車両用シート、12…フロア、16…フロア側固定部材(アッパレール)、17…シート側固定部材(シートフレーム)、19…固定軸、20…起歪体、21,22…第1、第2固定部材(第1、第2ロアブッシュ)、23…連結部材(連結軸)、24…ブラケット部材(アッパブラケット)、29,34…ベース部、30…一端穴、31,36…中軸部、32、51…先端軸部、35…他端穴、38…中央穴、39…中軸部、41…先軸部、42…固定ねじ部、43,44…両端固定部、45,46…固定穴、46a…2面幅部、47…連結部。

【特許請求の範囲】

【請求項1】

車両用シートを固定するシート側固定部材と、該シート側固定部材を車両のフロア側に固定するフロア側固定部材との間に介在され、前記車両用シートに着座している乗員の荷重を測定する車両用シートの荷重検出装置において、

両端に一端穴と他端穴を有し歪ゲージが貼付される起歪体と、該起歪体の一端穴および他端穴に圧入される中軸部および該中軸部より突出する先端軸部をそれぞれ備え、前記シート側固定部材および前記フロア側固定部材の何れか一方に連結される第1および第2固定部材と、

連結部によって互いに連結された両端固定部を有し、該両端固定部にそれぞれ形成された一方の固定穴は前記第1固定部材の先端軸部に圧入され、他方の固定穴は前記第2固定部材の先端軸部に対して、前記起歪体の長手方向には自由度を有し、かつ前記長手方向に交差する方向の移動を規制して嵌合されるブラケット部材と、

前記起歪体の中央部に一体的に連結され、前記シート側固定部材および前記フロア側固定部材の他方に連結される連結軸と、

によって構成したことを特徴とする車両用シートの荷重検出装置。

【請求項2】

請求項1において、前記ブラケット部材に形成された前記他方の固定穴は、前記長手方向に沿う2面幅を有する長穴からなっている車両用シートの荷重検出装置。

【請求項3】

請求項1または請求項2において、前記ブラケット部材に形成された前記他方の固定穴は、前記第2固定部材の先端軸部に対して、前記長手方向に交差する方向の移動を規制できる隙間を有して嵌合する車両用シートの荷重検出装置。

【請求項1】

車両用シートを固定するシート側固定部材と、該シート側固定部材を車両のフロア側に固定するフロア側固定部材との間に介在され、前記車両用シートに着座している乗員の荷重を測定する車両用シートの荷重検出装置において、

両端に一端穴と他端穴を有し歪ゲージが貼付される起歪体と、該起歪体の一端穴および他端穴に圧入される中軸部および該中軸部より突出する先端軸部をそれぞれ備え、前記シート側固定部材および前記フロア側固定部材の何れか一方に連結される第1および第2固定部材と、

連結部によって互いに連結された両端固定部を有し、該両端固定部にそれぞれ形成された一方の固定穴は前記第1固定部材の先端軸部に圧入され、他方の固定穴は前記第2固定部材の先端軸部に対して、前記起歪体の長手方向には自由度を有し、かつ前記長手方向に交差する方向の移動を規制して嵌合されるブラケット部材と、

前記起歪体の中央部に一体的に連結され、前記シート側固定部材および前記フロア側固定部材の他方に連結される連結軸と、

によって構成したことを特徴とする車両用シートの荷重検出装置。

【請求項2】

請求項1において、前記ブラケット部材に形成された前記他方の固定穴は、前記長手方向に沿う2面幅を有する長穴からなっている車両用シートの荷重検出装置。

【請求項3】

請求項1または請求項2において、前記ブラケット部材に形成された前記他方の固定穴は、前記第2固定部材の先端軸部に対して、前記長手方向に交差する方向の移動を規制できる隙間を有して嵌合する車両用シートの荷重検出装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2013−96791(P2013−96791A)

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願番号】特願2011−238716(P2011−238716)

【出願日】平成23年10月31日(2011.10.31)

【出願人】(000000011)アイシン精機株式会社 (5,421)

【出願人】(000005326)本田技研工業株式会社 (23,863)

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願日】平成23年10月31日(2011.10.31)

【出願人】(000000011)アイシン精機株式会社 (5,421)

【出願人】(000005326)本田技研工業株式会社 (23,863)

[ Back to top ]