車両用床シート、車両の床構造体、車両の床構造体の施工方法

【課題】本発明は、敷設作業が容易に行うことができ、また剥離作業が必要な場合にはその剥離性に優れ、しかも取扱性及び耐久性の高い車両用床シートを提供することを課題とする。

【解決手段】本発明は、車両の床面に敷設される車両用床シートであって、長尺シート状に形成された難燃性ゴム製の床シート本体と、上記床シート本体の裏面側に厚さ50μm以上500μm未満で積層されたアクリル系粘着剤製の粘着層とを備えることを特徴とする。上記床シート本体が、難燃性ゴム組成物から形成され、この難燃性ゴム組成物が、ゴム成分及び無機系難燃剤を含有し、ゴム成分100重量部に対して無機系難燃剤が50重量部以上90重量部未満含有されると良い。上記無機系難燃剤が、水酸化アルミニウム又は/及び三酸化アンチモンであると良い。粘着層の粘着力が、20N/25mm以上100N/25mm未満であると良い。

【解決手段】本発明は、車両の床面に敷設される車両用床シートであって、長尺シート状に形成された難燃性ゴム製の床シート本体と、上記床シート本体の裏面側に厚さ50μm以上500μm未満で積層されたアクリル系粘着剤製の粘着層とを備えることを特徴とする。上記床シート本体が、難燃性ゴム組成物から形成され、この難燃性ゴム組成物が、ゴム成分及び無機系難燃剤を含有し、ゴム成分100重量部に対して無機系難燃剤が50重量部以上90重量部未満含有されると良い。上記無機系難燃剤が、水酸化アルミニウム又は/及び三酸化アンチモンであると良い。粘着層の粘着力が、20N/25mm以上100N/25mm未満であると良い。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、車両用床シート、車両の床構造体、車両の床構造体の施工方法に関する。

【背景技術】

【0002】

車両用床シートとしては、例えば鉄道用車両の床面に敷設される鉄道車両用床シートが知られている。この鉄道車両用床シートは、車両の床面と接着剤を介して接着されて敷設されている。ここで、一般的に鉄道車両用床シートの敷設方法は、まず車両の床面と車両用床シートの裏面とそれぞれに溶剤系接着剤をスプレー塗工し、この接着剤をある程度乾燥させた後に車両の床面に車両用床シートを貼り合わせている。

【0003】

しかるに、この敷設方法にあっては、溶媒系接着剤の溶媒の揮発によって、作業者への悪影響が懸念されるため、その作業現場の換気等に注意を払う必要がある。さらに、車両の床面と車両用床シートの裏面との二つの面に接着剤を塗布する必要があり、特に接着剤の硬化速度が速い場合には上記二つの面の接着剤の塗布を短時間に行うことを要する。また、接着剤が不要な部分(例えば座席等)に塗工されないように、スプレー塗工に際してマスキングを行うことが必要である。このように上記車両用床シートは、その施工作業の作業性が煩雑であり、施工性が悪いという問題を有する。

【0004】

さらに、上述のように敷設された車両用床シートにあっては、車両用床シートを剥離する必要が生じた場合に、車両用床シートの接着力が強いため、その剥離作業が極めて困難かつ煩雑であるという問題を有する。

【0005】

この問題に鑑みて、車両用床シートとして、シート状基材の一面に粘着層を配設し、この粘着層の一面に離型層を配設した車両用床シートも発案されている(特開2009−184184号公報)。

【0006】

上記公報には、車両用床シートの粘着層を難燃ポリブテンとブチルゴムとを含む非加硫ブチルゴム組成物から構成することが開示されており、これによって車両用床シートの剥離性の向上が図られている。ここで、この粘着層の厚さとしては0.5〜2.0mmが例示されているが、上記非加硫ブチルゴム組成物からなる粘着層にあっては、0.5mmの厚さの場合、鉄道車両用床シートとして十分な強度(粘着力)が得られないおそれがあることが判明した。このため、十分な強度を得るためには、粘着層の厚さを厚くする必要があるが、粘着層の厚さを厚くすると製造コストの面等の問題が生ずる。つまり、粘着層の厚さが厚くすることにより非加硫ブチルゴム組成物の使用量が増加するため、製造コストが増加する。さらに、例えば鉄道車両用床シートは通常長さ20m以上30m未満で厚さ2mm以上6mm未満程度の大きさのシート体であり、このシート体が長手方向に沿って捲回されて巻物状態で保管、運搬されており、上述のように粘着層の厚さが厚くなることによって、車両用床シートの質量及び体積が増加し、保管及び運搬が困難となる問題を有している。しかも、非加硫ブチルゴム組成物は非架橋であるため、何ら対策を施さない場合には、商品として熱老化性、高温劣化性、高湿劣化性等の長期劣化性において劣るという問題を有している。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2009−184184号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明は、これらの不都合に鑑みてなされたものであり、敷設作業が容易に行うことができ、また剥離作業が必要な場合にはその剥離性に優れ、しかも取扱性及び耐久性の高い車両用床シート、車両の床構造体、車両の床構造体の施工方法を提供することを課題とする。

【課題を解決するための手段】

【0009】

上記課題を解決するためになされた発明は、

車両の床面に敷設される車両用床シートであって、

長尺シート状に形成された難燃性ゴム製の床シート本体と、

上記床シート本体の裏面側に厚さ50μm以上500μm未満で積層されたアクリル系粘着剤製の粘着層と

を備えることを特徴とする。

【0010】

当該車両用床シートは、床シート本体の裏面側に設けられた粘着層によって車両の床面に貼付して敷設することができる。このため、従来の溶媒系接着剤を用いる場合に比して、容易かつ迅速に敷設作業を行うことができる。また剥離が必要となった場合でも粘着層により床面に積層されているので剥離作業も容易かつ確実に行うことができる。

【0011】

また、粘着層はアクリル系粘着剤製であるので、厚さ50μm以上500μm未満であっても、十分な強度(粘着力)で床面に敷設することができる。このように粘着層は上記厚さであるので、商品コストの低減が図られるとともに、全体重量を抑えることができ取扱性が向上する。さらに、粘着層がアクリル系粘着剤製であるので、従来の非加硫ブチルゴム組成物の粘着層に比べて、耐久性に優れる利点を有する。

【0012】

また、当該車両用床シートにあっては、上記床シート本体が、難燃性ゴム組成物から形成され、この難燃性ゴム組成物が、ゴム成分及び無機系難燃剤を含有し、ゴム成分100重量部に対して無機系難燃剤が50重量部以上90重量部未満含有される構成を採用することが好ましい。これにより、床シート本体のゴム性能を維持しつつ、難燃性を高めることができる。

【0013】

ここで、上記無機系難燃剤は、車両用床シートを難燃化するために用いられる無機化合物を意味する。この無機系難燃剤としては、特に水酸化アルミニウム又は/及び三酸化アンチモンであることが好ましく、これにより当該車両用床シートの発煙性を抑えることができる。

【0014】

さらに、当該車両用床シートにあっては、粘着層の粘着力が、20N/25mm以上100N/25mm未満であることが好ましい。これにより、敷設状態において十分な強度を有するとともに、剥離が必要な際に剥離作業が容易に行い得る利点を有する。ここで、上記粘着力は、当該車両用床シートをステンレス鋼材に貼付し、JIS K6854−1「接着剤、はく離接着強さ試験方法、第1部:90度はく離」に規定される試験方法に準拠し、剥離スピード50mm/分で測定した剥離接着強さを意味する。

【0015】

また、当該車両用床シートにあっては、粘着層の積層量が、50g/m2以上175g/m2以下であることが好ましい。このように粘着層の積層量を上記範囲とすることで、当該車両用シートは、乗客等が上に載って移動しても剥離しない十分な接着力を有し、また同時に、車両の床面から側壁に亘って当該車両用床シートを貼付した場合のR部(立ち上がり部)での剥離が防止される。

【0016】

さらに、当該車両用床シートにあっては、粘着層の10Hz、40℃におけるせん断貯蔵弾性率が6.4×104Pa以上2.2×105Pa以下かつ損失正接が0.35以上0.95以下であるか、10Hz、60℃におけるせん断貯蔵弾性率が4.9×104Pa以上1.4×105Pa以下かつ損失正接が0.40以上0.85以下であることが好ましい。このように粘着層のせん断貯蔵弾性率及び損失正接を上記範囲とすることで、当該車両用シートは、車両内の想定される使用環境下において高い粘着力及び耐久性を有する。

【0017】

また、当該車両用床シートにあっては、粘着層の裏面に積層される離型層をさらに備える構成を採用することが好ましい。このように粘着層の裏面(床シート本体に対して反対側の面)に離型層を有することにより、取扱性が向上するとともに、この敷設作業時にはこの離型層を剥離することで容易に敷設作業を行うことができる。

【0018】

上記離型層は、破断伸び率10%以上でかつ伸長回復率50%以上であることが好ましい。これにより、当該車両用床シートを捲回状態としても離型層に皺、破れ、粘着層との間の隙間等が生じない利点を有する。なお、破断伸び率は、JIS K6251で測定される値である。また、伸長回復率は、JIS L1096により測定される値である。

【0019】

また、上記課題を解決するためになされた別の発明は、

長尺シート状に形成された難燃性ゴム製の床シート本体と、

上記床シート本体の裏面側に厚さ50μm以上500μm未満で積層されたアクリル系粘着剤製の粘着層と

を備える車両用床シート、及び

当該車両用床シートが表面に積層される車両の床材

を備える車両の床構造体である。

【0020】

当該車両の床構造体は、床シート本体の裏面側に設けられた粘着層によって車両の床面に貼付して敷設することができ、従来の溶媒系接着剤を用いる場合に比して、容易かつ迅速に敷設作業を行うことができる。また剥離が必要となった場合でも粘着層により床面に積層されているので剥離作業も容易かつ確実に行うことができる。

【0021】

また、粘着層はアクリル系粘着剤製であるので、厚さ50μm以上500μm未満であっても、十分な強度(粘着力)で床面に敷設することができる。このように粘着層は上記厚さであるので、上記車両用床シートの商品コストの低減が図られるとともに、車両用床シートの全体重量を抑えることができ取扱性が向上する。さらに、粘着層がアクリル系粘着剤製であるので、従来の非加硫ブチルゴム組成物の粘着層に比べて、耐久性に優れる利点を有する。

【0022】

また、上記課題を解決するためになされた別の発明は、

長尺シート状に形成された難燃性ゴム製の床シート本体と、上記床シート本体の裏面側に厚さ50μm以上500μm未満で積層されたアクリル系粘着剤製の粘着層と、上記粘着層の床シート本体の裏面に積層される離型層とを備える車両用床シートから離型層を剥離する工程、及び

離型層が剥離されて表出した上記粘着層を車両の床面に貼着する工程

を有する車両の床構造体の施工方法である。

【0023】

当該車両の床構造体の施工方法によれば、床シート本体の裏面側に設けられた粘着層によって車両の床面に貼付して敷設することができ、従来の溶媒系接着剤を用いる場合に比して、容易かつ迅速に敷設作業を行うことができる。特に、この施工の前には粘着層の裏面に離型層が積層されているので、当該車両用床シートの取扱性に優れ、またこの離型層を剥離することにより容易に施工作業が行い得るので、施工作業の作業性にも優れる。さらに、当該施工方法によって施工された床構造体から車両用床シートを剥離する必要が生じた場合には、この車両用床シートは粘着層によって床面に積層されているので剥離作業も容易かつ確実に行うことができる。

【0024】

また、粘着層はアクリル系粘着剤製であるので、厚さ50μm以上500μm未満であっても、十分な強度(粘着力)で床面に敷設することができる。このように粘着層は上記厚さであるので、上記車両用床シートの商品コストの低減が図られるとともに、車両用床シートの全体重量を抑えることができ取扱性が向上する。さらに、粘着層がアクリル系粘着剤製であるので、従来の非加硫ブチルゴム組成物の粘着層に比べて、耐久性に優れる利点を有する。

【0025】

なお、本発明において、「厚さ」とは、JIS K7130に準拠して測定される平均厚さを意味する。「積層量」とは、単位面積当たりの乾燥重量を意味する。「せん断貯蔵弾性率」とは、粘弾性スペクトロメータを用いて計測される値を意味し、「損失正接」とは、同じ周波数及び温度条件におけるせん断貯蔵弾性率に対する損失弾性率の比を意味する。

【発明の効果】

【0026】

本発明は、車両用床シートの敷設作業が容易に行うことができ、また車両用床シートの剥離が必要な場合にはその剥離作業も容易に行うことができ、しかも車両用床シートの取扱性及び耐久性にも優れている。

【図面の簡単な説明】

【0027】

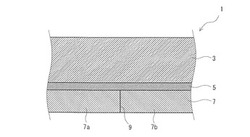

【図1】本発明の第一実施形態の鉄道車両用床シートを模式的に示す要部拡大断面図である。

【図2】図1の鉄道車両用床シートを模式的に示す底面図である。

【図3】本発明の第一実施形態の鉄道車両用床シートの施工方法を模式的に示す説明図であり、(A)は離型層の一部を離脱した状態の要部拡大断面図であり、(B)は離型層の他の部分を貼着する際の状態の要部拡大断面図である。

【図4】本発明の第一実施形態の鉄道車両の床構造体を模式的に示す要部拡大断面図である。

【図5】本発明の第一実施形態の鉄道車両用床シートの製造方法を模式的に説明する説明図であり、(A)は離型層に粘着層を形成した状態の要部拡大断面図であり、(B)は製造方法の概略を示す概略説明図である。

【図6】本発明の他の実施形態の鉄道車両の床構造体の施工方法を模式的に示す要部拡大断面図であり、(A)は当該方法に用いられる車両床面用粘着シートの要部拡大断面図であり、(B)はこの車両床面用粘着シートを床面に貼着した状態の要部拡大断面図であり、(C)はこの車両床面用粘着シートに床シート本体を貼着する状態の要部拡大断面図である。

【図7】本発明の他の実施形態の鉄道車両用床シートを模式的に示す説明図であり、(A)は底面図であり、(B)は要部拡大断面図である。

【発明を実施するための形態】

【0028】

<第一実施形態>

以下、本発明の実施の形態を図面を参酌しつつ説明するが、まず、本発明に係る車両用床シートの第一実施形態として鉄道車両の床面に敷設される鉄道車両用床シート(以下、単に床シートということがある)を図1及び図2を参酌しつつ説明する。

【0029】

[床シート1]

図1及び図2に示す床シート1は、長尺状に形成された床シート本体3と、この床シート本体3の裏面側に配設された粘着層5と、この粘着層5の裏面に配設された離型シート7(離型層)とを有している。この床シート1は、長手方向に沿って芯材等に捲回されて巻物状態とされ、この巻物状態で保管、運搬される。なお、床シート1は、離型シート7が表面側に位置するように捲回される。

【0030】

(床シート本体3)

上記床シート本体3は、難燃性ゴム組成物から形成されている。この難燃性ゴム組成物は、1種又は2種以上のゴム成分を加硫することで得られる。この難燃性ゴム組成物は、ゴム成分に加えて無機系難燃剤を含有することが好ましい。なお、上記ゴム成分として、あらかじめ加硫されているものを用いてもよい。また、上記ゴム成分としては、例えばスチレン−ブタジエンゴム等を採用することができる。ここで、スチレン/ブタジエン重量比率は特に限定されないが、23.5以上46未満であることが好ましい。この比率範囲であれば、通常のゴム加工設備によって容易に加工を行うことができる。

【0031】

上記難燃性ゴム組成物に含有される無機系難燃剤は、難燃性ゴム組成物が含有するゴム成分100重量部に対して好ましくは50重量部以上、より好ましくは55重量部以上、さらに好ましくは60重量部以上含有されていると良い。また、無機系難燃剤は、難燃性ゴム組成物が含有するゴム成分100重量部に対して好ましくは90重量部未満、より好ましくは80重量部未満、さらに好ましくは70重量部未満含有されていると良い。無機系難燃剤の含有量が、上記下限値以上であることにより当該床シート1の難燃性が向上し、上記上限値未満であることにより当該床シート1のゴム特性の低下を抑えることができる。

【0032】

この難燃性ゴム組成物に含有される無機系難燃剤は、種々のものを採用できるが、発煙性を抑える観点から水酸化アルミニウム又は/及び三酸化アンチモンであることが好ましい。さらに、発煙性の低減等の難燃性を高める観点から、床シート本体3を形成する難燃性ゴム組成物には、水酸化アルミニウム及び三酸化アンチモンに加えて、無機系以外の難燃剤として塩素化パラフィンを含有させることが好ましい。

【0033】

上記水酸化アルミニウムは、難燃性ゴム組成物が含有するゴム成分100重量部に対して好ましくは70重量部以上、より好ましくは75重量部以上、さらに好ましくは78重量部以上含有されていると良い。また、この水酸化アルミニウムは、難燃性ゴム組成物が含有するゴム成分100重量部に対して好ましくは88重量部未満、より好ましくは85重量部未満、さらに好ましくは82重量部未満含有されていると良い。水酸化アルミニウムの含有量が、上記下限値以上であることにより発煙量を抑えることができ当該床シート1の難燃性が向上し、上記上限値未満であることによりゴム特性の低下を抑えることができる。

【0034】

上記三酸化アンチモンは、難燃性ゴム組成物が含有するゴム成分100重量部に対して好ましくは2重量部以上、より好ましくは3重量部以上、さらに好ましくは4重量部以上含有されていると良い。また、この三酸化アンチモンは、難燃性ゴム組成物が含有するゴム成分100重量部に対して好ましくは8重量部未満、より好ましくは7重量部未満、さらに好ましくは6重量部未満含有されていると良い。三酸化アンチモンの含有量が、上記下限値以上であることにより当該床シート1の難燃性が向上し、上記上限値未満であることによりゴム特性の低下を抑えることができる。

【0035】

さらに、上記塩素化パラフィンは、難燃性ゴム組成物が含有するゴム成分100重量部に対して好ましくは0.5重量部以上、より好ましくは1重量部以上、さらに好ましくは1.5重量部以上含有されていると良い。また、この塩素化パラフィンは、難燃性ゴム組成物が含有するゴム成分100重量部に対して好ましくは15重量部未満、より好ましくは10重量部未満、さらに好ましくは9重量部未満含有されていると良い。塩素化パラフィンの含有量が、上記下限値以上であることにより当該床シート1の難燃性が向上し、上記上限値未満であることにより燃焼した際に発生する燃焼ガスの毒性を低くすることができる。

【0036】

この塩素化パラフィンの炭素数、塩素化率は特に限定されるものではないが、炭素数としては炭素数12以上26未満が好ましい。また、塩素化パラフィン分子量中に占める塩素原子の原子量の割合として表す塩素化率としては、難燃性付与の観点から、塩素化率40%以上70%未満が好ましい。

【0037】

なお、床シート本体3を形成する難燃性ゴム組成物には、上述した難燃剤以外にも、クレー、炭酸カルシウム、酸化亜鉛、酸化チタンなども含有させることが可能である。

【0038】

上記床シート本体3の厚さは、特に限定されるものではないが、1mm以上が好ましく、2mm以上がより好ましく、3mm以上がさらに好ましい。また、床シート本体3の厚さは、7mm未満が好ましく、6mm未満がより好ましく、5mm未満がさらに好ましい。床シート本体3の厚さが、上記下限値以上であることにより、敷設状態において緩衝性等の所望のゴム特性を発揮することができ、また上記上限値未満であることにより、取扱性が向上する。なお、上記「厚さ」とは、JIS K7130に準拠して測定される平均厚さを意味する。具体的には、厚さ計を用いて、床シート本体3の幅方向に等間隔で10箇所の厚さを測定したその平均値を意味している。なお、後述する粘着層5の厚さ等も同様である。

【0039】

また、床シート本体3の長さは、特に限定されるものではないが、鉄道車両の床面の長手方向全域を一枚の床シート1によって被覆するような長さを床シート本体3が有することが好ましい。具体的には、床シート本体3の長さは、10m以上が好ましく、12m以上がより好ましく、14m以上がさらに好ましく、16m以上が特に好ましい。また、床シート本体3の長さは、28m未満が好ましく、26m未満がより好ましく、24m未満がさらに好ましく、22m未満が特に好ましい。

【0040】

また、床シート本体3の幅(短手方向の長さ)は、特に限定されるものではないが、複数枚(例えば二枚)の床シート1によって鉄道車両の床面の幅方向全域を被覆するような幅を床シート本体3が有することが好ましい。具体的には、床シート本体3の幅は、0.8m以上が好ましく、1m以上がより好ましく、1.2m以上がさらに好ましく、1.4m以上が特に好ましい。また、床シート本体3の長さは、2.2m未満が好ましく、2m未満がより好ましく、1.8m未満がさらに好ましく、1.6m未満が特に好ましい。

【0041】

(粘着層5)

当該床シート1の粘着層5は、上記床シート本体3の裏面に、全面に亘って積層されている。この粘着層5は、アクリル系粘着剤から構成されている。

【0042】

このアクリル系粘着剤は、主原料がアクリル系重合体からなる粘着剤である。このアクリル系重合体としては、(メタ)アクリル酸アルキルエステルの単独重合体又はこれらの共重合体を挙げることができる。このアクリル系重合体は、例えば(メタ)アクリル酸アルキルエステルを常法によりビニル重合することにより得ることが可能である。

【0043】

この(メタ)アクリル酸アルキルエステルとしては、例えば炭素数が1以上18以下、好ましくは4以上12以下の直鎖状又は分岐状のアルキル基を有するものが好適に用いられる。具体的には、例えば(メタ)アクリル酸ブチルや(メタ)アクリル酸イソブチル、(メタ)アクリル酸ヘキシルや(メタ)アクリル酸2−エチルヘキシル、(メタ)アクリル酸イソオクチルや(メタ)アクリル酸イソノニル、(メタ)アクリル酸アリルや(メタ)アクリル酸ラウリル、(メタ)アクリル酸ステアリルなどの(メタ)アクリル酸アルキルエステル等を用いることができる。なお、この(メタ)アクリル酸アルキルエステルは、1種のみ用いることも可能であり、また2種以上を用いることが可能である。

【0044】

また、上記アクリル系重合体は、その重合に際しては光学特性や耐熱性等の物性の改良を目的として、改質用モノマーを共重合させることもできる。

【0045】

この改質用モノマーとしては、例えば(メタ)アクリル酸アルキルエステルと共重合可能なモノエチレン性のものを挙げることができる。具体的には、例えば(メタ)アクリル酸やカルボキシエチル(メタ)アクリレート、カルボキシペンチル(メタ)アクリレートやイタコン酸、マレイン酸やフマール酸、クロトン酸の如きカルボキシル基含有モノマー、無水マレイン酸や無水イタコン酸の如き酸無水物モノマー、(メタ)アクリル酸のカプロラクトン付加物を採用することができる。さらに、改質用モノマーとしては、ヒドロキシル基含有モノマー、スルホン酸基含有モノマー、燐酸基含有モノマー、アミド系モノマー、スクシンイミド系モノマー、(メタ)アクリル酸アルキルアミノアルキル系モノマー、シアノ(メタ)アクリレート系モノマー、エポキシ基含有アクリル系モノマー、(メタ)アクリル酸エステル系モノマーを採用することも可能である。この改質用モノマーは、1種のみ用いることも可能であり、また2種以上を用いることが可能である。

【0046】

また、アクリル系粘着剤には、硬化剤が添加されていても良い。この硬化剤としては、例えばイソシアネート系硬化剤等が挙げられる。

【0047】

アクリル系粘着剤100質量部に対する硬化剤の添加量の下限としては、0.1質量部が好ましく、1質量部がより好ましく、1.3質量部がさらに好ましい。一方で、硬化剤の添加量の上限としては、5質量部が好ましく、3質量部がより好ましく、2質量部がさらに好ましい。硬化剤の添加量が上記下限値以上であることにより、粘着層5に適度な弾性を与えることができる。また、硬化剤の添加量が上記上限値未満であることにより、粘着層5が十分な粘着力を有することができる。

【0048】

さらに、アクリル系粘着剤に、可塑剤、酸化防止剤、補強剤、充填剤、消泡剤、界面活性剤等の添加材を添加することも可能である。

【0049】

上記粘着層5の厚さは、50μm以上500μm未満に設けられている。ここで、粘着層5の厚さとしては、60μm以上が好ましく、70μm以上がより好ましく、80mm以上がさらに好ましく、90μm以上が特に好ましい。また、粘着層5の厚さとしては、400μm未満が好ましく、300μm未満がより好ましく、200μm未満がさらに好ましく、160μm未満が特に好ましい。粘着層5の厚さが上記下限値以上であるので、当該床シート1を十分な強度(粘着力)で床面に敷設することができる。また、粘着層5の厚さが上記上限値未満であるので、粘着層5による商品コスト増加が抑制できるとともに、当該床シート1の全体重量を抑えることができ取扱性が向上する。

【0050】

上記粘着層5の積層量の下限としては、50g/m2が好ましく、75g/m2がより好ましい。一方、粘着層5の積層量の上限としては、175g/m2が好ましい。粘着層5の積層量が上記下限値未満の場合、粘着力やせん断接着力が低下するおそれがある。逆に、粘着層5の積層量が上記上限値を超える場合、車両の床面から側壁に亘って当該車両用床シートを貼付した場合のR部(立ち上がり部)での剥離が生じやすくなるおそれや、床材からの浮き上がりが発生するおそれがある。なお、本発明における積層量は、単位面積当たりの乾燥重量を意味する。

【0051】

上記粘着層5は、その粘着力が、20N/25mm以上であることが好ましく、30N/25mm以上であることがより好ましく、35N/25mm以上であることがさらに好ましく、40N/25mm以上であることが特に好ましい。また、粘着層5は、粘着力が、100N/25mm未満であることが好ましく、80N/25mm未満であることがより好ましく、60N/25mm未満であることがさらに好ましい。粘着力が上記下限値以上であることにより、当該床シート1の敷設状態において十分な粘着力を有し床構造体が十分な強度を奏することができる。また、粘着力が上記上限値未満であることにより、床シート1の剥離が必要な際に、剥離に要する力が少なく、剥離作業が容易に行い得る利点を有する。なお、上記粘着力は、当該床シート1をステンレス鋼材に貼付し、JIS K6854−1「接着剤、はく離接着強さ試験方法、第1部:90度はく離」に規定される試験方法に準拠し、剥離スピード50mm/分で測定した剥離接着強さを意味する。

【0052】

上記粘着層5の10Hz、40℃におけるせん断貯蔵弾性率の下限としては、6.4×104Paが好ましく、1.0×105Paがより好ましい。一方、粘着層5の10Hz、40℃におけるせん断貯蔵弾性率の上限としては、2.2×105Paが好ましく、2.1×105Paがより好ましい。また、粘着層5の10Hz、60℃におけるせん断貯蔵弾性率の下限としては、4.9×104Paが好ましく、9.0×104Paがより好ましい。一方、粘着層5の10Hz、60℃におけるせん断貯蔵弾性率の上限としては、1.4×105Paが好ましく、1.3×105Paがより好ましい。40℃又は60℃における10Hzのせん断貯蔵弾性率が上記下限未満の場合、粘着層のせん断に対する耐久性が低下するおそれがある。逆に、上記せん断貯蔵弾性率が上記上限を超える場合、粘着層が硬くなって粘着力が低下するおそれがある。なお、「せん断貯蔵弾性率」とは、粘弾性スペクトロメータを用いて計測される値を意味する。

【0053】

上記粘着層5の10Hz、40℃における損失正接の下限としては、0.35が好ましく、0.38がより好ましい。一方、粘着層5の10Hz、40℃における損失正接の上限としては、0.95が好ましく、0.5がより好ましい。また、粘着層5の10Hz、60℃における損失正接の下限としては、0.40が好ましく、0.41がより好ましい。一方、粘着層5の10Hz、60℃における損失正接の上限としては、0.85が好ましく、0.5がより好ましい。40℃又は60℃における10Hzの損失正接が上記下限未満の場合、エネルギーの吸収性が低下し、弾性が低下するおそれがある。逆に、上記損失正接が上記上限を超える場合、荷重を加えたときに粘着層がずれやすくなるおそれがある。なお、「損失正接」とは、同じ周波数及び温度条件におけるせん断貯蔵弾性率に対する損失弾性率の比を意味し、損失弾性率はせん断貯蔵弾性率がと同様に粘弾性スペクトロメータを用いて計測される値である。

【0054】

粘着層5のせん断貯蔵弾性率及び損失正接は、例えばアクリル系粘着剤に対する硬化剤の添加量、アクリル系粘着剤の種類(成分)等の選択によって調整できる。

【0055】

(離型シート7)

当該離型シート7は、上記粘着層5の裏面に、全面に亘って積層されている。この離型シート7は、長手方向に沿って分割される分割線9を有している。本実施形態においては、一本の分割線9が設けられ、この分割線9の左右それぞれに離型片7a,7bが形成され、この左右一対の離型片7a,7bから上記離型シート7が構成されている。

【0056】

ここで、分割線9は、シートを厚さ方向に表面から裏面まで貫通する切断線から構成することも可能であり、また、剥離時等において長手方向に分割する際にシートを容易に切断するための切断容易線から構成することも可能である。この切断容易線としては、例えばミシン目や表面溝等から構成することも可能である。

【0057】

離型シート7は、種々のものを採用可能であり、例えばポリエチレンテレフタレートやポリエチレン等のプラスチックフィルムや、クレープ紙や離型紙等の紙材から構成することができる。但し、離型シート7としては、後述する破断伸び率や伸長回復率を高める観点から、ポリエチレンシートやクレープ紙が好適に用いられる。

【0058】

離型シート7は、破断伸び率が、10%以上であることが好ましく、20%以上であることがより好ましく、30%以上であることがさらに好ましく、40%以上であることが特に好ましい。また、離型シート7は、伸長回復率が50%以上であることが好ましく、60%以上であることがより好ましく、70%以上であることがさらに好ましく、80%以上であることが特に好ましい。離型シート7の破断伸び率及び伸長回復率が上記下限値以上であることにより、床シート1を芯材等に捲回した状態で保管した場合に、離型シート7に皺、破れ、粘着層5との間の隙間等が生じない利点を有する。なお、破断伸び率は、JIS K6251で測定される値である。また、伸長回復率は、JIS L1096により測定される値である。

【0059】

[床構造体の施工方法]

上記のような床シート1が鉄道車両の床面に敷設されて、床構造体が施工されるが、次に、本実施形態の床構造体の施工方法について図3及び図4を参酌しつつ説明する。なお、鉄道車両の床面を構成する床材10は、ステンレス鋼材や、ウレタン系下地材や、エポキシ系下地材等から構成される。

【0060】

本実施形態の床構造体の施工方法は、床シート1から離型シート7を剥離する離型シート剥離工程、及び離型シート7が剥離されて表出した上記粘着層5を鉄道車両の床面に貼着する貼着工程を有する。

【0061】

本実施形態の床構造体の施工方法にあっては、上記離型シート剥離工程及び貼着工程の前処理工程として、鉄道車両の床面を所望の表面粗さとする床面処理工程を有している。ここで、所望の床面の表面粗さ(Ra)としては、好ましくは1μm以上、より好ましくは5μm以上、さらに好ましくは10μm以上、特に好ましくは20μm以上である。また、この表面粗さ(Ra)としては、好ましくは100μm未満、より好ましくは80μm未満、さらに好ましくは60μm未満、特に好ましくは40μm未満である。床面の表面粗さを上記範囲とすることにより、粘着層5と床面との適度な粘着力が得られ、好適な状態で床シート1を敷設させておくことができる。なお、表面粗さ(Ra)とは、算術平均粗さを意味し、JIS B0601−1994に基づいて測定される測定値である。

【0062】

また、本実施形態の床構造体の施工方法にあっては、上記離型シート剥離工程及び貼着工程の前処理工程として、床シート1を床面に載置する載置工程を有している。この載置工程においては、まず捲回状態の床シート1を鉄道車両の前方又は後方の何れか一方に用意し、この床シート1を展開させつつ鉄道車両の他方側に配設していくことになる。なお、この載置された状態で床シート1は、離型シート7が床面と面接状態となる。

【0063】

また、本実施形態の床シート1の敷設方法にあっては、離型シート剥離工程は、一方の離型片7bを剥離する第一剥離工程と、他方の離型片7aを剥離する第二剥離工程とを有している。また、粘着工程は、一方の離型片7bを剥離し表出した粘着層5の面を床面に貼着する第一貼着工程と、他方の離型片7aを剥離し表出した粘着層5の面を床面に貼着する第二貼着工程とを有している。

【0064】

より具体的に説明すると、本実施形態の床シート1の敷設方法は、

1.鉄道車両の床面に、離型層が床材10に面接するよう床シート1を載置する工程(載置工程)、

2.この載置された鉄道車両用床シート1の離型シート7を上記分割線9に沿って分割するとともに一方の離型片7bを剥離する工程(第一剥離工程)、

3.離型片7bが剥離されて表出した粘着層5の部分を鉄道車両の床面に貼着する工程(第一貼着工程)、

4.床面に粘着層5の一部が貼着された床シート1から、残存する他方の離型片7aを剥離する工程(第二剥離工程)、及び

5.他方の離型片7aが剥離されて表出した粘着層5の部分を鉄道車両の床面に貼着する工程(第二貼着工程)

を有している。

【0065】

上記第一剥離工程及び第二剥離工程においては、床シート1を湾曲させて次に離型片7a,7bを剥離する側を持ち上げる(図3B参照)。この際、特に第一剥離工程にあっては、剥離する離型片7bの他方側の床シート1(離型片7a側の床シート1)を床面に押圧した状態で上記離型片7bの剥離を行うことが好ましい。これにより、剥離作業及び貼着作業に際して床シート1が不用意に位置ズレすることを防止できる。なお、このような床シート1の床面への押圧は、鉄道車両の吊り革を吊り下げるために鉄道車両の天井側に鉄道車両長方向に沿って配設された吊り皮用パイプを利用することができる。具体的には、伸縮及びその伸縮状態の維持が可能な突っ張り棒部材を、上記吊り革用パイプと床シート1との間に配設し、この突っ張り棒部材を伸長した状態で固定することで、この突っ張り棒部材によって床シート1を床面に押圧することができる。

【0066】

[床構造体]

上記方法により得られた本実施形態の床構造体は、鉄道車両の床材10と、この床材10の表面(床面)に積層される床シート1とから構成される(図4参照)。ここで、床シート1は、粘着層5によって床面に粘着状態で固定されることになる。なお、この床構造体においては、床材の表面粗さ(Ra)が、上記所定数値範囲内(1μm以上100μm未満)となっている。

【0067】

当該床構造体を構成する床シート1の粘着層5は、その粘着力が、20N/25mm以上であることが好ましく、30N/25mm以上であることがより好ましく、35N/25mm以上であることがさらに好ましく、40N/25mm以上であることが特に好ましい。また、粘着層5は、粘着力が、100N/25mm未満であることが好ましく、80N/25mm未満であることがより好ましく、60N/25mm未満であることがさらに好ましい。粘着力が上記下限値以上であることにより、当該床構造体が十分な剥離強度を有することができる。また、粘着力が上記上限値未満であることにより、床シート1の剥離が必要な際に、剥離に要する力が少なく、剥離作業が容易に行い得る利点を有する。なお、上記粘着力は、JIS K6854−1「接着剤、はく離接着強さ試験方法、第1部:90度はく離」に規定される試験方法に準拠し、剥離スピード50mm/分で測定した剥離接着強さを意味する。

【0068】

また、上記粘着層5は、そのせん断接着力が、0.15N/mm2以上であることが好ましく、0.20N/mm2以上であることがさらに好ましい。粘着層5のせん断接着力が上記下限以上であることで、乗客や荷車等が当該床構造体の上を移動する際に床シート1が剥離することを防止できる。なお、上記せん断接着力とは、JIS K6854−1「接着剤、はく離接着強さ試験方法、第2部:180度はく離」に規定される試験方法に準拠し、剥離スピード2mm/分で測定される剥離接着強さを意味する。

【0069】

[床シート1の製造方法]

次に、上記床シート1を製造する本実施形態の床シート1の製造方法について図5を参酌しつつ説明する。

【0070】

本実施形態の床シート1の製造方法は、長尺シート状の離型シート7の表面に厚さ50μm以上500μm未満のアクリル系粘着剤製の粘着層5を積層する工程、及び粘着層5に難燃性ゴム製の床シート本体3を積層する工程を備える。

【0071】

より具体的に説明すると、まず離型シート原反20から離型シート7を連続的に繰り出し、この離型シート7の一方の面に粘着剤塗布ロール21によってアクリル系粘着剤を塗布して粘着層5を形成する。なお、このアクリル系粘着剤の塗布は、例えばロールコーター等によって行うことができる。

【0072】

上記アクリル系粘着剤の塗布の後、この粘着層5に、床シート本体原反(図示省略)から連続的に繰り出した床シート本体3を貼り合わせる。なお、この貼り合わせは、例えば一対の挟持ロール23等を用いて行うことができる。

【0073】

なお、離型シート7の分割線9の形成時期は特に問わない。つまり、予め分割線9が形成された離型シート原反20を用いることも可能である。また、アクリル系粘着剤塗布前の離型シート7に分割線9を形成することも可能である(例えば図5Bの粘着剤塗布ロール21の直前(上流)にカッター等を配置することも可能である)。さらに、アクリル系粘着剤を塗布した後かつ床シート本体3の貼り合わせの前に離型シート7に分割線9を形成することも可能である。また、床シート本体3を貼り合わせた後に離型シート7に分割線9を形成することも可能である。さらには、二つの離型シート原反を用意して、この二つの離型シート原反から繰り出される離型シートの端縁同士を付き合わせた状態として、この端縁によって分割線9を構成することも可能である(例えば、各離型シート原反から繰り出した離型シート7にアクリル系粘着剤をそれぞれ塗布して、この一対の離型シート7の端縁を付き合わせた状態で床シート本体3に貼着することも可能である)。

【0074】

また、アクリル系粘着剤の塗布後かつ床シート本体3の貼着前に塗布されたアクリル系粘着剤を予備乾燥することも可能である。具体的には、粘着剤塗布ロール21の下流側でかつ挟持ロール23の上流側にヒータを設け、塗布したアクリル系粘着剤を加熱してある程度乾燥させた後に床シート本体3を貼着することも可能である。

【0075】

[利点]

本実施形態は上記構成からなるので、以下の利点を奏する。

【0076】

本実施形態の床シート1は、床シート本体3の裏面側に設けられた粘着層5によって鉄道車両の床面に貼付して敷設でき、このため、従来の溶媒系接着剤を用いる場合に比して、極めて容易かつ迅速に敷設作業を行うことができる。特に、粘着層5はアクリル系粘着剤製であるので、厚さ50μm以上500μm未満であっても、十分な強度(粘着力)で床面に敷設することができる。しかも、粘着層5がアクリル系粘着剤製であるので、従来の非加硫ブチルゴム組成物の粘着層に比べて、耐久性に優れる利点を有する。

【0077】

また、粘着層5は上記厚さであるので、アクリル系粘着剤の使用量が少なく商品コストの低減が図られるとともに、床シート1全体の重量を抑えることができ、取扱性が向上する。

【0078】

また、粘着層5によって貼付されているので、床シート1を剥離する必要が生じた場合でも、従来の溶媒系接着剤を用いているものに比して、剥離作業も極めて容易かつ確実に行うことができる。

【0079】

また、床シート本体3が難燃性ゴム組成物からなり、この難燃性ゴム組成物が、ゴム成分100重量部に対して無機系難燃剤を50重量部以上90重量部未満含有するものゆえ、床シート本体3のゴム性能を維持しつつ、難燃性を高めることができる。

【0080】

さらに、床シート1は、粘着層5の裏面に積層される離型シート7を備えるので、粘着層5が表面に表出していないので取扱性が向上するとともに、この敷設作業時(床構造体の施工時)にはこの離型シート7を剥離することで容易に敷設作業(床構造体の施工作業)を行うことができる。

【0081】

しかも、離型シート7は、長手方向に沿って分割される分割線9を有するので、上述したような床構造体の施工方法を行うことができ、この床シート1の敷設作業が極めて容易かつ的確に行うことができる。

【0082】

また、上記床シート1が敷設された床構造体は、床面(床材10の表面)の表面粗さ(Ra)が1μm以上100μm未満とされているので、粘着層5と床面との粘着力が高く、十分な強度で床シート1を敷設させておくことができる。

【0083】

<その他の実施形態>

第一実施形態は上述の構成により上記利点を奏するものであったが、本発明はこれに限定されるものではなく、本発明の意図する範囲内で適宜設計変更可能である。

【0084】

つまり、第一実施形態においては、離型シート7を有する床シート1を用いて床構造体を施工するものであったが、本発明に係る床構造体は離型シート7を有する床シート1を用いて施工されることに限定されるものではなく、例えば図6Aに示すような車両床面用粘着シート30を用いて施工することも可能である。

【0085】

この図6Aに示す車両床面用粘着シート30は、厚さ50μm以上500μm以下のアクリル系粘着剤製の長尺状の粘着層5と、粘着層5の両面にそれぞれ積層された一対の離型層7,31とを備えている。

【0086】

この車両床面用粘着シート30を用いた施工方法は、一対の離型層7,31のうち一方の離型層7を剥離する工程と、この剥離された面の粘着層5を車両の床面に貼着する工程(図6B参照)と、この貼着された車両床面用粘着シート30から他方の離型層31を剥離する工程と、この離型層31が剥離されて表出した粘着層5に難燃性ゴム製の床シート本体3を積層する工程(図6C参照)とを備えるものである。なお、図6において、第一実施形態と同様の構成を有する部分については、同一符号を用い、その詳細な説明は省略する。

【0087】

なお、図6Aに示す車両床面用粘着シート30は、一対の離型層7,31の一方又は双方に、第一実施形態のように長手方向に沿って分割される分割線を有することも可能である。これにより、上述した施工方法において、車両用床面用粘着シートを床面に貼着するに際して、車両床面用粘着シート30を車両の床面に、分割線が形成された離型層が床材に面接するよう載置し、この載置された車両床面用粘着シートの離型シートを分割線に沿って分割するとともに離型層の一部を剥離し、この剥離により表出した粘着層の部分を車両の床面に貼着し、床面に粘着層の一部が貼着された車両床面用粘着シートから残存する離型層を剥離し、この剥離により表出した粘着層の部分を車両の床面に貼着することができる。また、粘着層に床シート本体を貼着するに際して、床面に貼着された車両床面用粘着シートの表面に残存する離型層を分割線に沿って分割するとともに離型層の一部を剥離し、この剥離により表出した粘着層の部分に床シート本体を貼着し、床シート本体の一部が貼着された車両床面用粘着シートから残存する離型層を剥離し、この剥離により表出した粘着層の部分に床シート本体を貼着することができる。

【0088】

また、剥離層を有する床シートを用いる場合にあっても、剥離層が分割線を有することは必須ではない。また、剥離層が分割線を有する場合にあっても、分割線は上記第一実施形態のものに限定されるものではなく、例えば図7に示すような分割線49を有する剥離層47を備える床シート40であっても良い。

【0089】

この図7に示す剥離層47は、一対の離型片47a,47bから構成されており、この一方の離型片47aの一側部が他方の離型片47bの他側部の裏面に重なりあって配設されている。このため、一方の離型片47aを剥離すると、他方の離型片47bの端縁49よりも外側(一方の離型片47aが存在した側)の粘着層5が表出することになる。つまり、この他方の離型片47bの端縁によって上記分割線49が構成されている。なお、図7の床シート40において、第一実施形態と同様の構成を有する部分については、同一符号を用い、その詳細な説明は省略する。

【0090】

また、上記実施形態にあっては、粘着層5が床シート本体3の裏面全面に亘って設けられているものについて説明したが、本発明はこれに限定されず、粘着層5が床シート本体3の裏面の一部(例えば両側部)のみに設けられているものであっても採用可能である。但し、本発明において、上記実施形態のように床シート本体3の裏面側全面に亘って粘着層5が設けられていることが好ましく、これにより敷設された床シートの部分的な浮き上がり等を的確に防止できるという利点を有する。

【実施例】

【0091】

以下、実施例を挙げて本発明をさらに詳述する。なお、本発明は、以下の実施例に限定されるものではない。

【0092】

[実施例1〜3]

まず、所定配合の組成物をバンバリーミキサー及びオープンロールを用いて混練り加工し、次に、カレンダーロールによって圧延加工を行いシート状の長尺物を得て、連続加硫機(ロートプレス)によって加硫加工(160℃、15分)し、これにより床シート本体(幅1m、長さ10m、厚さ3mm)を作製した。

【0093】

上記所定配合は、以下の通りである。

SBR:スチレン−ブタジエンゴム、JSR社製 商品名「JSR1502」90重量部

ハイスチレンゴム:JSR社製、商品名「JSR0061」10重量部

ブチルゴム:日本ブチル社製、商品名「Butyl268」5重量部

クレー:R.T.Vanderbilt社製、商品名「Dixie Clay」125重量部

炭酸カルシウム:丸尾カルシウム社製、商品名「重炭」50重量部

水酸化アルミニウム:昭和電工社製、商品名「ハイジライトH−42M」80重量部

三酸化アンチモン:鈴裕化学社製、商品名「ファイアカット AT3」5重量部

塩素化パラフィン:味の素ファインテクノ社製、商品名「エンパラ70F」8重量部

老化防止剤:大内新興化学社製、「ノクラック224」4重量部

粘着付与剤:脂肪族系炭化水素樹脂、日本ゼオン社製、商品名「クイントンA−100」5重量部

ジエチレングリコール:三菱化学社製、商品名「ジエチレングリコール」3重量部

シランカップリング剤:デグサジャパン社製、商品名「Si−69」1重量部

酸化亜鉛:ハクスイテック社製、商品名「酸化亜鉛3種G」5重量部

ステアリン酸:日本油脂社製、商品名「ビーズステアリン酸椿」2重量部

酸化チタン:石原産業社製、商品名「タイペーク CR−60」10重量部

イオウ:細川化学工業社製、商品名「オイル硫黄」6重量部

加硫促進剤:大内新興化学社製、商品名「ノクセラー NS−P」1.5重量部

【0094】

上記床シート本体にアクリル系粘着剤を塗工して粘着層を形成した。ここで、アクリル系粘着剤は、綜研化学社製、商品名「SKダイン1717DT」100重量部に、硬化剤(イソシアネート系架橋剤)として綜研化学株式会社製、商品名「L−45E」1重量部を添加したものを用いた。

ここで、実施例1においてはアクリル系粘着剤の塗工厚さを100μmとし、実施例2においては150μmとし、実施例3においては200μmとした。なお、粘着層の厚さは、塗工後にアクリル系粘着剤が乾燥することで塗工厚さより若干少ない数値となる。

【0095】

上記のように形成した粘着層を床面に貼着して、実施例1〜3の床構造体を得た。

【0096】

[比較例1]

アクリル系粘着剤の塗工厚さを50μmとした以外は実施例1と同様の手法によって比較例1の床構造体を得た。なお、この比較例1においては、乾燥後の粘着層の厚さは50μm未満となる。

【0097】

[比較例2及び3]

実施例1と同様の床シート本体にブチルゴム系粘着剤を塗布して粘着層を形成し、この粘着層を床面に貼着して、比較例2及び比較例3の床構造体を得た。なお、比較例2においては粘着剤の塗工厚さを150μmとし、比較例3においては1000μmとした。

【0098】

比較例2及び比較例3において用いられるブチルゴム系粘着剤の作成に用いられる配合は、以下の通りである。

ブチルゴム:JSR社製、商品名「JSR BUTYL065」100重量部

クレー:竹原化学工業社製、商品名「クレー」(無機充てん剤)80重量部

シリカ:徳山ソーダ社製、商品名「トクシールGU」(補強性充填剤)30重量部

ポリブテン1:新日本石油社製、商品名「ポリブテンHV−300」70重量部

ポリブテン2:新日本石油社製、商品名「ポリブテンHV−1900」30重量部

脂肪族系炭化水素樹脂:日本ゼオン社製、商品名「クイントンA−100」(粘着付与剤)24重量部

ナフテン系鉱油:出光興産社製、商品名「プロセスオイルNR−26」(軟化剤)15重量部

塩素化パラフィン:味の素ファインテクノ社製、商品名「エンパラ70F」8重量部

水酸化アルミニウム:昭和電工社製、商品名「ハイジライトH−42M」30重量部

【0099】

<剥離試験>

粘着層が貼着される床面としてステンレス鋼材、ウレタン系下地、エボキシ系下地をそれぞれ用い、貼着直後、熱老化後、高温高湿劣化後及び水浸漬後の粘着力を測定した。その結果を表1に示す。なお、粘着力は、JIS K6854−1「接着剤、はく離接着強さ試験方法、第1部:90度はく離」に規定される試験方法に準拠して行った。剥離スピードは50mm/分とした。測定を三回行い、その三回の平均値を算出し、その平均値を粘着力とした。

また、熱老化後とは、貼着後に70℃の温度条件で168時間晒した後に上記粘着力の測定を行うことを意味している。高温高湿劣化後とは、貼着後に65℃の温度条件及び90%の湿度条件で168時間晒した後に上記粘着力の測定を行うことを意味している。水浸漬後とは、水中(水道水)に168時間浸漬した後に上記粘着力の測定を行うことを意味している。

【0100】

【表1】

【0101】

なお、表1において、SUS、ウレタン、エポキシとは、床シートの貼付される相手材がステンレス鋼材、ウレタン系下地、エボキシ系下地であることをそれぞれ意味する。また、表内の数値は、粘着力を表わし、単位は「N/25mm」である。また、この数値の下の○及び×は、剥離した際に粘着層破壊が生じたものを○とし、界面剥離がなされている場合に×としている。

【0102】

<評価>

比較例1及び2では十分な粘着力が得られていない。比較例3では熱老化後及び高温高湿劣化後の粘着力が低い。実施例1〜3では全ての条件下で良好な粘着力が得られた。

【0103】

[比較例4]

比較例4として、実施例1で得られる床シート本体(粘着層を形成していない状態)のみからなる床シートを準備した。

【0104】

<燃焼試験>

実施例1及び2それぞれにおいて得られる床シート(粘着層を有する状態)と、比較例3において得られる床シート(粘着層を有する状態)と、比較例4の床シート(床シート本体のみ)とについて、それぞれ燃焼試験を行った。

【0105】

この燃焼試験は、ASTM E662に規定される試験方法に準拠し、有炎燃焼(有炎モード)及び無炎燃焼(無炎モード)下での発煙量を測定した。具体的には、密閉した発煙箱中に試料を垂直に置き、無炎燃焼試験では電熱ヒータで輻射熱を与えて加熱発煙させ、有炎燃焼試験では電熱ヒータとガスバーナとにより燃焼発煙させた。そして、この発煙による煙を光電管による透過光の強さから減光係数を求め、比光学密度(単位面積あたりの発煙量)を求めた。燃焼開始から1.5分後及び4分後の発煙量及び20分間での最大発煙量を測定した。その測定結果を表2に示す。

【0106】

【表2】

【0107】

また、上記燃焼試験において、有炎燃焼4分後の燃焼ガスを採取して、検知管によって対象ガスの濃度を測定した。ここで、対象ガスは、HCN、CO、NO及びNO2、SO2、HCl、HFである。この測定結果を表3に示す。なお、表中、NDは検出しなかったことを意味する。

【0108】

【表3】

【0109】

<評価>

表2から明らかなように、実施例1及び2の床シートにあっては、比較例4に比べて粘着層を有するものの、燃焼試験の結果は、比較例4に比べて発煙量が略同等である。つまり、実施例1及び2の床シートは、発煙性が低く抑えられている。なお、発煙量の目安としては、アメリカ防火協会規格NFPAコードNo.130の値が挙げられ、これは、1.5分の値として100以下、かつ、4分の値として200以下が基準とされている。この基準に照らしても実施例1及び2の発煙性は大きく抑制されていることが分かる。

【0110】

また、表3から明らかなように、実施例1及び2の床シートにあっては、比較例3のものと異なりNO及びNO2の発生が確認されず、また比較例4のものに比してCOの発生量が低減されている。

【0111】

[実施例4及び5]

実施例4においては、アクリル系粘着剤は、ビッグテクノス株式会社製、商品名「リキダインAR−2412」100重量部に、硬化剤としてビッグテクノス株式会社製、商品名「L−55E」1重量部を添加したものを用い、それ以外は実施例1と同様にして床シート本体を作製し、この床シート本体の粘着層をステンレス鋼材の床面に貼着して床構造体を得た。また、実施例5においては、アクリル系粘着剤は、東洋インキ株式会社製、商品名「BPS−5375」100重量部に、硬化剤として東洋インキ株式会社製、商品名「BHS−8515」1重量部を添加したものを用い、それ以外は実施例1と同様にして床シート本体を作製し、この床シート本体の粘着層をステンレス製の床面に貼着して床構造体を得た。なお、実施例4及び5においてはアクリル系粘着剤の塗工厚さを60μmとしている。

【0112】

<剥離試験>

実施例4及び実施例5について、粘着層の貼着直後、熱老化後、高温高湿劣化後及び水浸漬後の粘着力を測定した。その結果を表4に示す。なお、粘着力の測定は、JIS K6854−1「接着剤、はく離接着強さ試験方法、第1部:90度はく離」に規定される試験方法に準拠して行った。剥離スピードは50mm/分とした。測定を三回行い、その三回の平均値を算出し、その平均値を粘着力とした。また、熱老化後とは、貼着後に70℃の温度条件で168時間晒した後に上記粘着力の測定を行うことを意味している。高温高湿劣化後とは、貼着後に65℃の温度条件で90%の湿度条件で96時間晒した後に上記粘着力の測定を行うことを意味している。水浸漬後とは、水中(水道水)に96時間浸漬した後に上記粘着力の測定を行うことを意味している。

【0113】

【表4】

【0114】

なお、表4において、表内の数値は、粘着力を表わし、単位は「N/25mm」である。また、この数値の下の○は、剥離した際に粘着層破壊が生じたものを意味している。

【0115】

<評価>

実施例4及び5では全ての条件下で良好な粘着力が得られた。

【0116】

[実施例6〜9]

実施例2で得られる床シート(床シート本体と粘着層とからなるシート)に、離型シートを積層することにより、実施例6〜9の床シートを作成した。

【0117】

離型シートとしては、実施例6〜9は以下のものを用いた。

実施例6では、住化加工紙株式会社製、商品名「SL−70S」(離型紙)を用いた。

実施例7では、ニッパ社製、商品名「PET75×1−C」(ポリエチレンテレフタレート離型フィルム)を用いた。

実施例8では、住化加工紙株式会社製、商品名「SL72−R」(クレープ紙)を用いた。

実施例9では、離型シートとして、王子特殊紙株式会社製、商品名「100RL−02」(ポリエチレン離型フィルム)を用いた。

【0118】

実施例6〜9の離型シートの特性は以下の通りである。

実施例6の離型シートは、破断伸びが6%であり、伸長回復率が48%であり、シート厚が120μmであった。

実施例7の離型シートは、破断伸びが2%であり、伸長回復率が87%であり、シート厚が75μmであった。

実施例8の離型シートは、破断伸びが49%であり、伸長回復率が80%であり、シート厚(厚さ計による測定値)が320μmであった。

実施例9の離型シートは、破断伸びが320%であり、伸長回復率が78%であり、シート厚が100μmであった。

ここで、破断伸び率は、JIS K7161に基づいて測定し、伸長回復率は、JIS L1096に基づいて測定した。

【0119】

<捲回試験>

実施例6〜9の床シートについて3インチ紙管に捲回した後に、再度床シートを展開して、離型シートの皺及び破れ、並びにトンネルが発生しているかについて調べた。その結果を表5に示す。なお、トンネルとは、離型シートと粘着層との間に生ずる隙間であり、離型シートの一部が粘着層から浮き上がった状態を意味する。また、表中の○、△及び×は、皺等の発生の有無を意味し、発生しなかった場合を○とし、発生した場合を×とし、僅かに発生した場合には△とした。

【0120】

【表5】

【0121】

<評価>

実施例6の床シートにあっては皺、破れ及びトンネルの何れも発生した。実施例7の床シートにあっては、破れが生じないものの若干の皺が発生し、またトンネルも発生した。実施例8及び9の床シートは皺、破れ及びトンネルが発生しなかった。

【0122】

[実施例10及び11]

実施例1で得られる床シート本体にアクリル系粘着剤を塗工して粘着層を形成することにより、実施例10及び11の床シートを得た。ここで、実施例10では、綜研化学社製、商品名「SKダイン1700」100重量部に、硬化剤(イソシアネート系架橋剤)として綜研化学株式会社製、商品名「L−45」1.4重量部を添加したアクリル系粘着剤を用いた。実施例11では、綜研化学社製、商品名「SKダイン1604N」100重量部に、同じく「L−45」1.5重量部を添加したアクリル系粘着剤を用いた。なお、実施例10及び11の床シートの厚さは3mmである。

【0123】

<粘着層の粘弾性特性>

実施例1、10及び11の粘着層を形成するアクリル系粘着剤について、粘弾性スペクトロメータ(岩本製作所製、商品名「VISCOELASTIC SPECTROMETER TYPE VES−F3」を用いて、通常の引張り法の温度分散測定に準じて、(1)10Hz、40℃及び(2)10Hz、60℃の2条件におけるせん断貯蔵弾性率(G’、単位:Pa)及び損失正接(tanδ)を測定した。計測結果を表6に示す。なお、計測において、試料径は8mmとし、歪み量は、十分な応答が得られるよう各実施例で用いたアクリル系粘着剤に合わせて0.01〜0.5%の範囲とした。

【0124】

【表6】

【0125】

<剥離試験>

貼着される床面としてステンレス鋼材及びウレタン系下地をそれぞれ用い、実施例1、10及び11の床シートの粘着層の積層量を変化させて、貼着直後の粘着力を測定した。その結果を表7に示す。なお、粘着力は、JIS K6854−1「接着剤、はく離接着強さ試験方法、第1部:90度はく離」に規定される試験方法に準拠して行った。剥離スピードは50mm/分とした。測定を三回行い、その三回の平均値を算出し、その平均値を粘着力とした。

【0126】

【表7】

【0127】

なお、表7において、SUS、ウレタンとは、床シートの貼付される相手材がステンレス鋼材、ウレタン系下地であることをそれぞれ意味する。また、表内の数値は、粘着力を表わし、単位は「N/25mm」である。

【0128】

<評価>

実施例1、10及び11において、ステンレス鋼材に対する粘着力に比べてウレタン系下地に対する粘着力は低下するが、積層量を50g/m2以上とした床シートは、ウレタン系下地に対しても十分な粘着力(20N/25mm以上)を発揮した。

【0129】

<せん断剥離試験>

貼着される床面としてステンレス鋼材及びウレタン系下地をそれぞれ用い、実施例1、10及び11の床シートの粘着層の積層量を変化させて、貼着直後のせん断接着力を測定した。その結果を表8に示す。なお、せん断接着力は、25mm×25mmの粘着層面積を有する床シートを床面に貼着後、2kgfのハンドローラーで圧着し、24時間後にJIS K6854−2「接着剤、はく離接着強さ試験方法、第2部:180度はく離」に規定される試験方法に準拠して行った。ただし、剥離スピードは2mm/分とした。測定を三回行い、その三回の平均値を算出し、その平均値をせん断接着力とした。

【0130】

また、実施例1、10及び11の床シートの粘着層の積層量を100g/m2とした場合の熱老化後、高温高湿劣化後、水浸漬後及び冷熱サイクル後のせん断接着力を測定した。その結果を表9に示す。熱老化後のせん断接着力とは、貼着後に60℃の温度条件で200〜1000時間晒した後に測定した上記せん断接着力を意味する。高温高湿劣化後のせん断接着力とは、貼着後に65℃の温度条件及び90%の湿度条件で200〜1000時間晒した後に測定した上記せん断接着力を意味する。水浸漬後のせん断接着力とは、常温の水中(水道水)に168時間浸漬した後に測定した上記せん断接着力を意味する。冷熱サイクル後のせん断接着力とは、−10℃〜60℃間の温度変化を10サイクル繰り返した後に測定した上記せん断接着力を意味する。

【0131】

【表8】

【0132】

【表9】

【0133】

なお、表8及び9において、SUS、ウレタン、エポキシ、アルミとは、床シートの貼付される相手材がステンレス鋼材、ウレタン系下地、エポキシ系下地、アルミニウム材であることをそれぞれ意味する。また、表8内の数値は、せん断接着力を表わし、単位は「N/mm2」であり、表9内の数値は、表8に示す通常時のせん断接着力(粘着層の積層量を100g/m2とした場合)に対するせん断接着力の比をパーセンテージで表したものである。

【0134】

<評価>

実施例10及び11の床シートは、実施例1よりも高いせん断接着力を有する。特に、実施例10及び11において積層量を50g/m2以上とすることで0.15N/mm2以上の高いせん断接着力を得ることができる。また、実施例1、10及び11は、熱老化、高温高湿劣化、水浸漬、冷熱サイクルを経てもせん断接着力が保持される。

【0135】

<床シート保持力試験>

貼着される床面としてステンレス鋼材及びアルミニウム材をそれぞれ用い、実施例1、10及び11の床シートの粘着層の積層量を変化させて、一定のせん断荷重を加えた場合の床シートのずれ幅を測定した。その結果を表10に示す。なお、床シートのずれ幅は、幅25mm×長さ30mmの粘着層面積を有する床シート及び上記床面を60℃に設定したオーブンでそれぞれ加温し、オーブンから取り出して貼着後、再度オーブン内に戻した後に2kgfのハンドローラーで圧着し、5.67Nの荷重を床シートの幅方向に加え、1時間静置した後のずれ幅を計測した。測定を三回行い、その三回の平均値を算出し、その平均値をずれ幅とした。この床シート保持力試験は、車両の床面から側壁に亘って当該車両用床シートを貼付した場合のR部(立ち上がり部)での床シートの立ち上がりによるずれを想定して床シートの保持力を評価したものである。

【0136】

【表10】

【0137】

なお、表10において、SUS、アルミとは、床シートの貼付される相手材がステンレス鋼材、アルミニウム材であることをそれぞれ意味する。また、表10内の数値は、ずれ幅を表わし、単位は「mm」である。また、「25超」は、ずれによって床シートの粘着層が完全に剥離したことを意味する。

【0138】

<評価>

実施例1においては、ずれ幅が実施例10及び11に比べて大きく、ステンレス鋼材の場合は粘着層の積層量を75g/m2以上、アルミニウム材の場合は100g/m2以上とすると粘着層が完全に剥離した。実施例10及び11においては、ずれがあまり発生せず、高い保持性を発揮した。特に、粘着層の積層量を175g/m2以下とすることで、ずれの発生が効果的に抑えられる。

【0139】

<浮き上がり試験>

貼着される床面として90度屈曲面を有するステンレス鋼材及びアルミニウム材をそれぞれ用い、実施例1、10及び11の床シートの粘着層の積層量を変化させて、浮き上がり高さを測定した。その結果を表11及び12に示す。なお、浮き上がり高さは、上記床材の曲率半径20mmの90度屈曲面に沿って床シートを貼付し、実施例1については、常温で24時間静置した場合の浮き上がり高さを、実施例10及び11については、常温で24時間静置した場合に加え、60℃で24時間静置した場合及び−10℃〜60℃間の温度変化を10サイクル繰り返した場合の床材底面からの浮き上がり高さを計測した。この浮き上がり試験は、上記床シート保持力試験と同様、車両の床面から側壁に亘って当該車両用床シートを貼付した場合のR部での床シートの浮き上がりを想定して品質を評価したものである。

【0140】

【表11】

【0141】

【表12】

【0142】

なお、表11及び12において、SUS、アルミとは、床シートの貼付される相手材がステンレス鋼材、アルミニウム材であることをそれぞれ意味する。また、表11及び12内の数値は、浮き上がり高さを表わし、単位は「mm」である。

【0143】

<評価>

実施例1においては、浮き上がり高さが実施例10及び11に比べて大きい。実施例10及び11においては、高温(60℃)環境下や冷熱サイクル下でも浮き上がり高さがかなり抑えられる。特に、粘着層の積層量を175g/m2以下とすることで、高温環境下及び冷熱サイクル下においても、外観で浮き上がりが確認される0.3mm以下に浮き上がり高さを抑えることができる。

【産業上の利用可能性】

【0144】

本発明は、例えば鉄道車両等の床面において好適に用いられる。

【符号の説明】

【0145】

1 床シート

3 床シート本体

5 粘着層

7 離型シート(離型層)

7a,7b 離型片

9 分割線

10 床材

20 離型シート原反

21 粘着剤塗布ロール

23 挟持ロール

30 車両床面用粘着シート

31 離型層

40 床シート

47 剥離層

47a,47b 離型片

49 分割線

【技術分野】

【0001】

本発明は、車両用床シート、車両の床構造体、車両の床構造体の施工方法に関する。

【背景技術】

【0002】

車両用床シートとしては、例えば鉄道用車両の床面に敷設される鉄道車両用床シートが知られている。この鉄道車両用床シートは、車両の床面と接着剤を介して接着されて敷設されている。ここで、一般的に鉄道車両用床シートの敷設方法は、まず車両の床面と車両用床シートの裏面とそれぞれに溶剤系接着剤をスプレー塗工し、この接着剤をある程度乾燥させた後に車両の床面に車両用床シートを貼り合わせている。

【0003】

しかるに、この敷設方法にあっては、溶媒系接着剤の溶媒の揮発によって、作業者への悪影響が懸念されるため、その作業現場の換気等に注意を払う必要がある。さらに、車両の床面と車両用床シートの裏面との二つの面に接着剤を塗布する必要があり、特に接着剤の硬化速度が速い場合には上記二つの面の接着剤の塗布を短時間に行うことを要する。また、接着剤が不要な部分(例えば座席等)に塗工されないように、スプレー塗工に際してマスキングを行うことが必要である。このように上記車両用床シートは、その施工作業の作業性が煩雑であり、施工性が悪いという問題を有する。

【0004】

さらに、上述のように敷設された車両用床シートにあっては、車両用床シートを剥離する必要が生じた場合に、車両用床シートの接着力が強いため、その剥離作業が極めて困難かつ煩雑であるという問題を有する。

【0005】

この問題に鑑みて、車両用床シートとして、シート状基材の一面に粘着層を配設し、この粘着層の一面に離型層を配設した車両用床シートも発案されている(特開2009−184184号公報)。

【0006】

上記公報には、車両用床シートの粘着層を難燃ポリブテンとブチルゴムとを含む非加硫ブチルゴム組成物から構成することが開示されており、これによって車両用床シートの剥離性の向上が図られている。ここで、この粘着層の厚さとしては0.5〜2.0mmが例示されているが、上記非加硫ブチルゴム組成物からなる粘着層にあっては、0.5mmの厚さの場合、鉄道車両用床シートとして十分な強度(粘着力)が得られないおそれがあることが判明した。このため、十分な強度を得るためには、粘着層の厚さを厚くする必要があるが、粘着層の厚さを厚くすると製造コストの面等の問題が生ずる。つまり、粘着層の厚さが厚くすることにより非加硫ブチルゴム組成物の使用量が増加するため、製造コストが増加する。さらに、例えば鉄道車両用床シートは通常長さ20m以上30m未満で厚さ2mm以上6mm未満程度の大きさのシート体であり、このシート体が長手方向に沿って捲回されて巻物状態で保管、運搬されており、上述のように粘着層の厚さが厚くなることによって、車両用床シートの質量及び体積が増加し、保管及び運搬が困難となる問題を有している。しかも、非加硫ブチルゴム組成物は非架橋であるため、何ら対策を施さない場合には、商品として熱老化性、高温劣化性、高湿劣化性等の長期劣化性において劣るという問題を有している。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2009−184184号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明は、これらの不都合に鑑みてなされたものであり、敷設作業が容易に行うことができ、また剥離作業が必要な場合にはその剥離性に優れ、しかも取扱性及び耐久性の高い車両用床シート、車両の床構造体、車両の床構造体の施工方法を提供することを課題とする。

【課題を解決するための手段】

【0009】

上記課題を解決するためになされた発明は、

車両の床面に敷設される車両用床シートであって、

長尺シート状に形成された難燃性ゴム製の床シート本体と、

上記床シート本体の裏面側に厚さ50μm以上500μm未満で積層されたアクリル系粘着剤製の粘着層と

を備えることを特徴とする。

【0010】

当該車両用床シートは、床シート本体の裏面側に設けられた粘着層によって車両の床面に貼付して敷設することができる。このため、従来の溶媒系接着剤を用いる場合に比して、容易かつ迅速に敷設作業を行うことができる。また剥離が必要となった場合でも粘着層により床面に積層されているので剥離作業も容易かつ確実に行うことができる。

【0011】

また、粘着層はアクリル系粘着剤製であるので、厚さ50μm以上500μm未満であっても、十分な強度(粘着力)で床面に敷設することができる。このように粘着層は上記厚さであるので、商品コストの低減が図られるとともに、全体重量を抑えることができ取扱性が向上する。さらに、粘着層がアクリル系粘着剤製であるので、従来の非加硫ブチルゴム組成物の粘着層に比べて、耐久性に優れる利点を有する。

【0012】

また、当該車両用床シートにあっては、上記床シート本体が、難燃性ゴム組成物から形成され、この難燃性ゴム組成物が、ゴム成分及び無機系難燃剤を含有し、ゴム成分100重量部に対して無機系難燃剤が50重量部以上90重量部未満含有される構成を採用することが好ましい。これにより、床シート本体のゴム性能を維持しつつ、難燃性を高めることができる。

【0013】

ここで、上記無機系難燃剤は、車両用床シートを難燃化するために用いられる無機化合物を意味する。この無機系難燃剤としては、特に水酸化アルミニウム又は/及び三酸化アンチモンであることが好ましく、これにより当該車両用床シートの発煙性を抑えることができる。

【0014】

さらに、当該車両用床シートにあっては、粘着層の粘着力が、20N/25mm以上100N/25mm未満であることが好ましい。これにより、敷設状態において十分な強度を有するとともに、剥離が必要な際に剥離作業が容易に行い得る利点を有する。ここで、上記粘着力は、当該車両用床シートをステンレス鋼材に貼付し、JIS K6854−1「接着剤、はく離接着強さ試験方法、第1部:90度はく離」に規定される試験方法に準拠し、剥離スピード50mm/分で測定した剥離接着強さを意味する。

【0015】

また、当該車両用床シートにあっては、粘着層の積層量が、50g/m2以上175g/m2以下であることが好ましい。このように粘着層の積層量を上記範囲とすることで、当該車両用シートは、乗客等が上に載って移動しても剥離しない十分な接着力を有し、また同時に、車両の床面から側壁に亘って当該車両用床シートを貼付した場合のR部(立ち上がり部)での剥離が防止される。

【0016】

さらに、当該車両用床シートにあっては、粘着層の10Hz、40℃におけるせん断貯蔵弾性率が6.4×104Pa以上2.2×105Pa以下かつ損失正接が0.35以上0.95以下であるか、10Hz、60℃におけるせん断貯蔵弾性率が4.9×104Pa以上1.4×105Pa以下かつ損失正接が0.40以上0.85以下であることが好ましい。このように粘着層のせん断貯蔵弾性率及び損失正接を上記範囲とすることで、当該車両用シートは、車両内の想定される使用環境下において高い粘着力及び耐久性を有する。

【0017】

また、当該車両用床シートにあっては、粘着層の裏面に積層される離型層をさらに備える構成を採用することが好ましい。このように粘着層の裏面(床シート本体に対して反対側の面)に離型層を有することにより、取扱性が向上するとともに、この敷設作業時にはこの離型層を剥離することで容易に敷設作業を行うことができる。

【0018】

上記離型層は、破断伸び率10%以上でかつ伸長回復率50%以上であることが好ましい。これにより、当該車両用床シートを捲回状態としても離型層に皺、破れ、粘着層との間の隙間等が生じない利点を有する。なお、破断伸び率は、JIS K6251で測定される値である。また、伸長回復率は、JIS L1096により測定される値である。

【0019】

また、上記課題を解決するためになされた別の発明は、

長尺シート状に形成された難燃性ゴム製の床シート本体と、

上記床シート本体の裏面側に厚さ50μm以上500μm未満で積層されたアクリル系粘着剤製の粘着層と

を備える車両用床シート、及び

当該車両用床シートが表面に積層される車両の床材

を備える車両の床構造体である。

【0020】

当該車両の床構造体は、床シート本体の裏面側に設けられた粘着層によって車両の床面に貼付して敷設することができ、従来の溶媒系接着剤を用いる場合に比して、容易かつ迅速に敷設作業を行うことができる。また剥離が必要となった場合でも粘着層により床面に積層されているので剥離作業も容易かつ確実に行うことができる。

【0021】

また、粘着層はアクリル系粘着剤製であるので、厚さ50μm以上500μm未満であっても、十分な強度(粘着力)で床面に敷設することができる。このように粘着層は上記厚さであるので、上記車両用床シートの商品コストの低減が図られるとともに、車両用床シートの全体重量を抑えることができ取扱性が向上する。さらに、粘着層がアクリル系粘着剤製であるので、従来の非加硫ブチルゴム組成物の粘着層に比べて、耐久性に優れる利点を有する。

【0022】

また、上記課題を解決するためになされた別の発明は、

長尺シート状に形成された難燃性ゴム製の床シート本体と、上記床シート本体の裏面側に厚さ50μm以上500μm未満で積層されたアクリル系粘着剤製の粘着層と、上記粘着層の床シート本体の裏面に積層される離型層とを備える車両用床シートから離型層を剥離する工程、及び

離型層が剥離されて表出した上記粘着層を車両の床面に貼着する工程

を有する車両の床構造体の施工方法である。

【0023】

当該車両の床構造体の施工方法によれば、床シート本体の裏面側に設けられた粘着層によって車両の床面に貼付して敷設することができ、従来の溶媒系接着剤を用いる場合に比して、容易かつ迅速に敷設作業を行うことができる。特に、この施工の前には粘着層の裏面に離型層が積層されているので、当該車両用床シートの取扱性に優れ、またこの離型層を剥離することにより容易に施工作業が行い得るので、施工作業の作業性にも優れる。さらに、当該施工方法によって施工された床構造体から車両用床シートを剥離する必要が生じた場合には、この車両用床シートは粘着層によって床面に積層されているので剥離作業も容易かつ確実に行うことができる。

【0024】

また、粘着層はアクリル系粘着剤製であるので、厚さ50μm以上500μm未満であっても、十分な強度(粘着力)で床面に敷設することができる。このように粘着層は上記厚さであるので、上記車両用床シートの商品コストの低減が図られるとともに、車両用床シートの全体重量を抑えることができ取扱性が向上する。さらに、粘着層がアクリル系粘着剤製であるので、従来の非加硫ブチルゴム組成物の粘着層に比べて、耐久性に優れる利点を有する。

【0025】

なお、本発明において、「厚さ」とは、JIS K7130に準拠して測定される平均厚さを意味する。「積層量」とは、単位面積当たりの乾燥重量を意味する。「せん断貯蔵弾性率」とは、粘弾性スペクトロメータを用いて計測される値を意味し、「損失正接」とは、同じ周波数及び温度条件におけるせん断貯蔵弾性率に対する損失弾性率の比を意味する。

【発明の効果】

【0026】

本発明は、車両用床シートの敷設作業が容易に行うことができ、また車両用床シートの剥離が必要な場合にはその剥離作業も容易に行うことができ、しかも車両用床シートの取扱性及び耐久性にも優れている。

【図面の簡単な説明】

【0027】

【図1】本発明の第一実施形態の鉄道車両用床シートを模式的に示す要部拡大断面図である。

【図2】図1の鉄道車両用床シートを模式的に示す底面図である。

【図3】本発明の第一実施形態の鉄道車両用床シートの施工方法を模式的に示す説明図であり、(A)は離型層の一部を離脱した状態の要部拡大断面図であり、(B)は離型層の他の部分を貼着する際の状態の要部拡大断面図である。

【図4】本発明の第一実施形態の鉄道車両の床構造体を模式的に示す要部拡大断面図である。

【図5】本発明の第一実施形態の鉄道車両用床シートの製造方法を模式的に説明する説明図であり、(A)は離型層に粘着層を形成した状態の要部拡大断面図であり、(B)は製造方法の概略を示す概略説明図である。

【図6】本発明の他の実施形態の鉄道車両の床構造体の施工方法を模式的に示す要部拡大断面図であり、(A)は当該方法に用いられる車両床面用粘着シートの要部拡大断面図であり、(B)はこの車両床面用粘着シートを床面に貼着した状態の要部拡大断面図であり、(C)はこの車両床面用粘着シートに床シート本体を貼着する状態の要部拡大断面図である。

【図7】本発明の他の実施形態の鉄道車両用床シートを模式的に示す説明図であり、(A)は底面図であり、(B)は要部拡大断面図である。

【発明を実施するための形態】

【0028】

<第一実施形態>

以下、本発明の実施の形態を図面を参酌しつつ説明するが、まず、本発明に係る車両用床シートの第一実施形態として鉄道車両の床面に敷設される鉄道車両用床シート(以下、単に床シートということがある)を図1及び図2を参酌しつつ説明する。

【0029】

[床シート1]

図1及び図2に示す床シート1は、長尺状に形成された床シート本体3と、この床シート本体3の裏面側に配設された粘着層5と、この粘着層5の裏面に配設された離型シート7(離型層)とを有している。この床シート1は、長手方向に沿って芯材等に捲回されて巻物状態とされ、この巻物状態で保管、運搬される。なお、床シート1は、離型シート7が表面側に位置するように捲回される。

【0030】

(床シート本体3)

上記床シート本体3は、難燃性ゴム組成物から形成されている。この難燃性ゴム組成物は、1種又は2種以上のゴム成分を加硫することで得られる。この難燃性ゴム組成物は、ゴム成分に加えて無機系難燃剤を含有することが好ましい。なお、上記ゴム成分として、あらかじめ加硫されているものを用いてもよい。また、上記ゴム成分としては、例えばスチレン−ブタジエンゴム等を採用することができる。ここで、スチレン/ブタジエン重量比率は特に限定されないが、23.5以上46未満であることが好ましい。この比率範囲であれば、通常のゴム加工設備によって容易に加工を行うことができる。

【0031】

上記難燃性ゴム組成物に含有される無機系難燃剤は、難燃性ゴム組成物が含有するゴム成分100重量部に対して好ましくは50重量部以上、より好ましくは55重量部以上、さらに好ましくは60重量部以上含有されていると良い。また、無機系難燃剤は、難燃性ゴム組成物が含有するゴム成分100重量部に対して好ましくは90重量部未満、より好ましくは80重量部未満、さらに好ましくは70重量部未満含有されていると良い。無機系難燃剤の含有量が、上記下限値以上であることにより当該床シート1の難燃性が向上し、上記上限値未満であることにより当該床シート1のゴム特性の低下を抑えることができる。

【0032】

この難燃性ゴム組成物に含有される無機系難燃剤は、種々のものを採用できるが、発煙性を抑える観点から水酸化アルミニウム又は/及び三酸化アンチモンであることが好ましい。さらに、発煙性の低減等の難燃性を高める観点から、床シート本体3を形成する難燃性ゴム組成物には、水酸化アルミニウム及び三酸化アンチモンに加えて、無機系以外の難燃剤として塩素化パラフィンを含有させることが好ましい。

【0033】

上記水酸化アルミニウムは、難燃性ゴム組成物が含有するゴム成分100重量部に対して好ましくは70重量部以上、より好ましくは75重量部以上、さらに好ましくは78重量部以上含有されていると良い。また、この水酸化アルミニウムは、難燃性ゴム組成物が含有するゴム成分100重量部に対して好ましくは88重量部未満、より好ましくは85重量部未満、さらに好ましくは82重量部未満含有されていると良い。水酸化アルミニウムの含有量が、上記下限値以上であることにより発煙量を抑えることができ当該床シート1の難燃性が向上し、上記上限値未満であることによりゴム特性の低下を抑えることができる。

【0034】

上記三酸化アンチモンは、難燃性ゴム組成物が含有するゴム成分100重量部に対して好ましくは2重量部以上、より好ましくは3重量部以上、さらに好ましくは4重量部以上含有されていると良い。また、この三酸化アンチモンは、難燃性ゴム組成物が含有するゴム成分100重量部に対して好ましくは8重量部未満、より好ましくは7重量部未満、さらに好ましくは6重量部未満含有されていると良い。三酸化アンチモンの含有量が、上記下限値以上であることにより当該床シート1の難燃性が向上し、上記上限値未満であることによりゴム特性の低下を抑えることができる。

【0035】

さらに、上記塩素化パラフィンは、難燃性ゴム組成物が含有するゴム成分100重量部に対して好ましくは0.5重量部以上、より好ましくは1重量部以上、さらに好ましくは1.5重量部以上含有されていると良い。また、この塩素化パラフィンは、難燃性ゴム組成物が含有するゴム成分100重量部に対して好ましくは15重量部未満、より好ましくは10重量部未満、さらに好ましくは9重量部未満含有されていると良い。塩素化パラフィンの含有量が、上記下限値以上であることにより当該床シート1の難燃性が向上し、上記上限値未満であることにより燃焼した際に発生する燃焼ガスの毒性を低くすることができる。

【0036】

この塩素化パラフィンの炭素数、塩素化率は特に限定されるものではないが、炭素数としては炭素数12以上26未満が好ましい。また、塩素化パラフィン分子量中に占める塩素原子の原子量の割合として表す塩素化率としては、難燃性付与の観点から、塩素化率40%以上70%未満が好ましい。

【0037】

なお、床シート本体3を形成する難燃性ゴム組成物には、上述した難燃剤以外にも、クレー、炭酸カルシウム、酸化亜鉛、酸化チタンなども含有させることが可能である。

【0038】

上記床シート本体3の厚さは、特に限定されるものではないが、1mm以上が好ましく、2mm以上がより好ましく、3mm以上がさらに好ましい。また、床シート本体3の厚さは、7mm未満が好ましく、6mm未満がより好ましく、5mm未満がさらに好ましい。床シート本体3の厚さが、上記下限値以上であることにより、敷設状態において緩衝性等の所望のゴム特性を発揮することができ、また上記上限値未満であることにより、取扱性が向上する。なお、上記「厚さ」とは、JIS K7130に準拠して測定される平均厚さを意味する。具体的には、厚さ計を用いて、床シート本体3の幅方向に等間隔で10箇所の厚さを測定したその平均値を意味している。なお、後述する粘着層5の厚さ等も同様である。

【0039】

また、床シート本体3の長さは、特に限定されるものではないが、鉄道車両の床面の長手方向全域を一枚の床シート1によって被覆するような長さを床シート本体3が有することが好ましい。具体的には、床シート本体3の長さは、10m以上が好ましく、12m以上がより好ましく、14m以上がさらに好ましく、16m以上が特に好ましい。また、床シート本体3の長さは、28m未満が好ましく、26m未満がより好ましく、24m未満がさらに好ましく、22m未満が特に好ましい。

【0040】

また、床シート本体3の幅(短手方向の長さ)は、特に限定されるものではないが、複数枚(例えば二枚)の床シート1によって鉄道車両の床面の幅方向全域を被覆するような幅を床シート本体3が有することが好ましい。具体的には、床シート本体3の幅は、0.8m以上が好ましく、1m以上がより好ましく、1.2m以上がさらに好ましく、1.4m以上が特に好ましい。また、床シート本体3の長さは、2.2m未満が好ましく、2m未満がより好ましく、1.8m未満がさらに好ましく、1.6m未満が特に好ましい。

【0041】

(粘着層5)

当該床シート1の粘着層5は、上記床シート本体3の裏面に、全面に亘って積層されている。この粘着層5は、アクリル系粘着剤から構成されている。

【0042】

このアクリル系粘着剤は、主原料がアクリル系重合体からなる粘着剤である。このアクリル系重合体としては、(メタ)アクリル酸アルキルエステルの単独重合体又はこれらの共重合体を挙げることができる。このアクリル系重合体は、例えば(メタ)アクリル酸アルキルエステルを常法によりビニル重合することにより得ることが可能である。

【0043】

この(メタ)アクリル酸アルキルエステルとしては、例えば炭素数が1以上18以下、好ましくは4以上12以下の直鎖状又は分岐状のアルキル基を有するものが好適に用いられる。具体的には、例えば(メタ)アクリル酸ブチルや(メタ)アクリル酸イソブチル、(メタ)アクリル酸ヘキシルや(メタ)アクリル酸2−エチルヘキシル、(メタ)アクリル酸イソオクチルや(メタ)アクリル酸イソノニル、(メタ)アクリル酸アリルや(メタ)アクリル酸ラウリル、(メタ)アクリル酸ステアリルなどの(メタ)アクリル酸アルキルエステル等を用いることができる。なお、この(メタ)アクリル酸アルキルエステルは、1種のみ用いることも可能であり、また2種以上を用いることが可能である。

【0044】

また、上記アクリル系重合体は、その重合に際しては光学特性や耐熱性等の物性の改良を目的として、改質用モノマーを共重合させることもできる。

【0045】

この改質用モノマーとしては、例えば(メタ)アクリル酸アルキルエステルと共重合可能なモノエチレン性のものを挙げることができる。具体的には、例えば(メタ)アクリル酸やカルボキシエチル(メタ)アクリレート、カルボキシペンチル(メタ)アクリレートやイタコン酸、マレイン酸やフマール酸、クロトン酸の如きカルボキシル基含有モノマー、無水マレイン酸や無水イタコン酸の如き酸無水物モノマー、(メタ)アクリル酸のカプロラクトン付加物を採用することができる。さらに、改質用モノマーとしては、ヒドロキシル基含有モノマー、スルホン酸基含有モノマー、燐酸基含有モノマー、アミド系モノマー、スクシンイミド系モノマー、(メタ)アクリル酸アルキルアミノアルキル系モノマー、シアノ(メタ)アクリレート系モノマー、エポキシ基含有アクリル系モノマー、(メタ)アクリル酸エステル系モノマーを採用することも可能である。この改質用モノマーは、1種のみ用いることも可能であり、また2種以上を用いることが可能である。

【0046】

また、アクリル系粘着剤には、硬化剤が添加されていても良い。この硬化剤としては、例えばイソシアネート系硬化剤等が挙げられる。

【0047】

アクリル系粘着剤100質量部に対する硬化剤の添加量の下限としては、0.1質量部が好ましく、1質量部がより好ましく、1.3質量部がさらに好ましい。一方で、硬化剤の添加量の上限としては、5質量部が好ましく、3質量部がより好ましく、2質量部がさらに好ましい。硬化剤の添加量が上記下限値以上であることにより、粘着層5に適度な弾性を与えることができる。また、硬化剤の添加量が上記上限値未満であることにより、粘着層5が十分な粘着力を有することができる。

【0048】

さらに、アクリル系粘着剤に、可塑剤、酸化防止剤、補強剤、充填剤、消泡剤、界面活性剤等の添加材を添加することも可能である。

【0049】

上記粘着層5の厚さは、50μm以上500μm未満に設けられている。ここで、粘着層5の厚さとしては、60μm以上が好ましく、70μm以上がより好ましく、80mm以上がさらに好ましく、90μm以上が特に好ましい。また、粘着層5の厚さとしては、400μm未満が好ましく、300μm未満がより好ましく、200μm未満がさらに好ましく、160μm未満が特に好ましい。粘着層5の厚さが上記下限値以上であるので、当該床シート1を十分な強度(粘着力)で床面に敷設することができる。また、粘着層5の厚さが上記上限値未満であるので、粘着層5による商品コスト増加が抑制できるとともに、当該床シート1の全体重量を抑えることができ取扱性が向上する。

【0050】

上記粘着層5の積層量の下限としては、50g/m2が好ましく、75g/m2がより好ましい。一方、粘着層5の積層量の上限としては、175g/m2が好ましい。粘着層5の積層量が上記下限値未満の場合、粘着力やせん断接着力が低下するおそれがある。逆に、粘着層5の積層量が上記上限値を超える場合、車両の床面から側壁に亘って当該車両用床シートを貼付した場合のR部(立ち上がり部)での剥離が生じやすくなるおそれや、床材からの浮き上がりが発生するおそれがある。なお、本発明における積層量は、単位面積当たりの乾燥重量を意味する。

【0051】

上記粘着層5は、その粘着力が、20N/25mm以上であることが好ましく、30N/25mm以上であることがより好ましく、35N/25mm以上であることがさらに好ましく、40N/25mm以上であることが特に好ましい。また、粘着層5は、粘着力が、100N/25mm未満であることが好ましく、80N/25mm未満であることがより好ましく、60N/25mm未満であることがさらに好ましい。粘着力が上記下限値以上であることにより、当該床シート1の敷設状態において十分な粘着力を有し床構造体が十分な強度を奏することができる。また、粘着力が上記上限値未満であることにより、床シート1の剥離が必要な際に、剥離に要する力が少なく、剥離作業が容易に行い得る利点を有する。なお、上記粘着力は、当該床シート1をステンレス鋼材に貼付し、JIS K6854−1「接着剤、はく離接着強さ試験方法、第1部:90度はく離」に規定される試験方法に準拠し、剥離スピード50mm/分で測定した剥離接着強さを意味する。

【0052】

上記粘着層5の10Hz、40℃におけるせん断貯蔵弾性率の下限としては、6.4×104Paが好ましく、1.0×105Paがより好ましい。一方、粘着層5の10Hz、40℃におけるせん断貯蔵弾性率の上限としては、2.2×105Paが好ましく、2.1×105Paがより好ましい。また、粘着層5の10Hz、60℃におけるせん断貯蔵弾性率の下限としては、4.9×104Paが好ましく、9.0×104Paがより好ましい。一方、粘着層5の10Hz、60℃におけるせん断貯蔵弾性率の上限としては、1.4×105Paが好ましく、1.3×105Paがより好ましい。40℃又は60℃における10Hzのせん断貯蔵弾性率が上記下限未満の場合、粘着層のせん断に対する耐久性が低下するおそれがある。逆に、上記せん断貯蔵弾性率が上記上限を超える場合、粘着層が硬くなって粘着力が低下するおそれがある。なお、「せん断貯蔵弾性率」とは、粘弾性スペクトロメータを用いて計測される値を意味する。

【0053】

上記粘着層5の10Hz、40℃における損失正接の下限としては、0.35が好ましく、0.38がより好ましい。一方、粘着層5の10Hz、40℃における損失正接の上限としては、0.95が好ましく、0.5がより好ましい。また、粘着層5の10Hz、60℃における損失正接の下限としては、0.40が好ましく、0.41がより好ましい。一方、粘着層5の10Hz、60℃における損失正接の上限としては、0.85が好ましく、0.5がより好ましい。40℃又は60℃における10Hzの損失正接が上記下限未満の場合、エネルギーの吸収性が低下し、弾性が低下するおそれがある。逆に、上記損失正接が上記上限を超える場合、荷重を加えたときに粘着層がずれやすくなるおそれがある。なお、「損失正接」とは、同じ周波数及び温度条件におけるせん断貯蔵弾性率に対する損失弾性率の比を意味し、損失弾性率はせん断貯蔵弾性率がと同様に粘弾性スペクトロメータを用いて計測される値である。

【0054】

粘着層5のせん断貯蔵弾性率及び損失正接は、例えばアクリル系粘着剤に対する硬化剤の添加量、アクリル系粘着剤の種類(成分)等の選択によって調整できる。

【0055】

(離型シート7)

当該離型シート7は、上記粘着層5の裏面に、全面に亘って積層されている。この離型シート7は、長手方向に沿って分割される分割線9を有している。本実施形態においては、一本の分割線9が設けられ、この分割線9の左右それぞれに離型片7a,7bが形成され、この左右一対の離型片7a,7bから上記離型シート7が構成されている。

【0056】

ここで、分割線9は、シートを厚さ方向に表面から裏面まで貫通する切断線から構成することも可能であり、また、剥離時等において長手方向に分割する際にシートを容易に切断するための切断容易線から構成することも可能である。この切断容易線としては、例えばミシン目や表面溝等から構成することも可能である。

【0057】

離型シート7は、種々のものを採用可能であり、例えばポリエチレンテレフタレートやポリエチレン等のプラスチックフィルムや、クレープ紙や離型紙等の紙材から構成することができる。但し、離型シート7としては、後述する破断伸び率や伸長回復率を高める観点から、ポリエチレンシートやクレープ紙が好適に用いられる。

【0058】

離型シート7は、破断伸び率が、10%以上であることが好ましく、20%以上であることがより好ましく、30%以上であることがさらに好ましく、40%以上であることが特に好ましい。また、離型シート7は、伸長回復率が50%以上であることが好ましく、60%以上であることがより好ましく、70%以上であることがさらに好ましく、80%以上であることが特に好ましい。離型シート7の破断伸び率及び伸長回復率が上記下限値以上であることにより、床シート1を芯材等に捲回した状態で保管した場合に、離型シート7に皺、破れ、粘着層5との間の隙間等が生じない利点を有する。なお、破断伸び率は、JIS K6251で測定される値である。また、伸長回復率は、JIS L1096により測定される値である。

【0059】

[床構造体の施工方法]

上記のような床シート1が鉄道車両の床面に敷設されて、床構造体が施工されるが、次に、本実施形態の床構造体の施工方法について図3及び図4を参酌しつつ説明する。なお、鉄道車両の床面を構成する床材10は、ステンレス鋼材や、ウレタン系下地材や、エポキシ系下地材等から構成される。

【0060】

本実施形態の床構造体の施工方法は、床シート1から離型シート7を剥離する離型シート剥離工程、及び離型シート7が剥離されて表出した上記粘着層5を鉄道車両の床面に貼着する貼着工程を有する。

【0061】

本実施形態の床構造体の施工方法にあっては、上記離型シート剥離工程及び貼着工程の前処理工程として、鉄道車両の床面を所望の表面粗さとする床面処理工程を有している。ここで、所望の床面の表面粗さ(Ra)としては、好ましくは1μm以上、より好ましくは5μm以上、さらに好ましくは10μm以上、特に好ましくは20μm以上である。また、この表面粗さ(Ra)としては、好ましくは100μm未満、より好ましくは80μm未満、さらに好ましくは60μm未満、特に好ましくは40μm未満である。床面の表面粗さを上記範囲とすることにより、粘着層5と床面との適度な粘着力が得られ、好適な状態で床シート1を敷設させておくことができる。なお、表面粗さ(Ra)とは、算術平均粗さを意味し、JIS B0601−1994に基づいて測定される測定値である。

【0062】

また、本実施形態の床構造体の施工方法にあっては、上記離型シート剥離工程及び貼着工程の前処理工程として、床シート1を床面に載置する載置工程を有している。この載置工程においては、まず捲回状態の床シート1を鉄道車両の前方又は後方の何れか一方に用意し、この床シート1を展開させつつ鉄道車両の他方側に配設していくことになる。なお、この載置された状態で床シート1は、離型シート7が床面と面接状態となる。

【0063】

また、本実施形態の床シート1の敷設方法にあっては、離型シート剥離工程は、一方の離型片7bを剥離する第一剥離工程と、他方の離型片7aを剥離する第二剥離工程とを有している。また、粘着工程は、一方の離型片7bを剥離し表出した粘着層5の面を床面に貼着する第一貼着工程と、他方の離型片7aを剥離し表出した粘着層5の面を床面に貼着する第二貼着工程とを有している。

【0064】

より具体的に説明すると、本実施形態の床シート1の敷設方法は、

1.鉄道車両の床面に、離型層が床材10に面接するよう床シート1を載置する工程(載置工程)、

2.この載置された鉄道車両用床シート1の離型シート7を上記分割線9に沿って分割するとともに一方の離型片7bを剥離する工程(第一剥離工程)、

3.離型片7bが剥離されて表出した粘着層5の部分を鉄道車両の床面に貼着する工程(第一貼着工程)、

4.床面に粘着層5の一部が貼着された床シート1から、残存する他方の離型片7aを剥離する工程(第二剥離工程)、及び

5.他方の離型片7aが剥離されて表出した粘着層5の部分を鉄道車両の床面に貼着する工程(第二貼着工程)

を有している。

【0065】

上記第一剥離工程及び第二剥離工程においては、床シート1を湾曲させて次に離型片7a,7bを剥離する側を持ち上げる(図3B参照)。この際、特に第一剥離工程にあっては、剥離する離型片7bの他方側の床シート1(離型片7a側の床シート1)を床面に押圧した状態で上記離型片7bの剥離を行うことが好ましい。これにより、剥離作業及び貼着作業に際して床シート1が不用意に位置ズレすることを防止できる。なお、このような床シート1の床面への押圧は、鉄道車両の吊り革を吊り下げるために鉄道車両の天井側に鉄道車両長方向に沿って配設された吊り皮用パイプを利用することができる。具体的には、伸縮及びその伸縮状態の維持が可能な突っ張り棒部材を、上記吊り革用パイプと床シート1との間に配設し、この突っ張り棒部材を伸長した状態で固定することで、この突っ張り棒部材によって床シート1を床面に押圧することができる。

【0066】

[床構造体]

上記方法により得られた本実施形態の床構造体は、鉄道車両の床材10と、この床材10の表面(床面)に積層される床シート1とから構成される(図4参照)。ここで、床シート1は、粘着層5によって床面に粘着状態で固定されることになる。なお、この床構造体においては、床材の表面粗さ(Ra)が、上記所定数値範囲内(1μm以上100μm未満)となっている。

【0067】

当該床構造体を構成する床シート1の粘着層5は、その粘着力が、20N/25mm以上であることが好ましく、30N/25mm以上であることがより好ましく、35N/25mm以上であることがさらに好ましく、40N/25mm以上であることが特に好ましい。また、粘着層5は、粘着力が、100N/25mm未満であることが好ましく、80N/25mm未満であることがより好ましく、60N/25mm未満であることがさらに好ましい。粘着力が上記下限値以上であることにより、当該床構造体が十分な剥離強度を有することができる。また、粘着力が上記上限値未満であることにより、床シート1の剥離が必要な際に、剥離に要する力が少なく、剥離作業が容易に行い得る利点を有する。なお、上記粘着力は、JIS K6854−1「接着剤、はく離接着強さ試験方法、第1部:90度はく離」に規定される試験方法に準拠し、剥離スピード50mm/分で測定した剥離接着強さを意味する。

【0068】

また、上記粘着層5は、そのせん断接着力が、0.15N/mm2以上であることが好ましく、0.20N/mm2以上であることがさらに好ましい。粘着層5のせん断接着力が上記下限以上であることで、乗客や荷車等が当該床構造体の上を移動する際に床シート1が剥離することを防止できる。なお、上記せん断接着力とは、JIS K6854−1「接着剤、はく離接着強さ試験方法、第2部:180度はく離」に規定される試験方法に準拠し、剥離スピード2mm/分で測定される剥離接着強さを意味する。

【0069】

[床シート1の製造方法]

次に、上記床シート1を製造する本実施形態の床シート1の製造方法について図5を参酌しつつ説明する。

【0070】

本実施形態の床シート1の製造方法は、長尺シート状の離型シート7の表面に厚さ50μm以上500μm未満のアクリル系粘着剤製の粘着層5を積層する工程、及び粘着層5に難燃性ゴム製の床シート本体3を積層する工程を備える。

【0071】

より具体的に説明すると、まず離型シート原反20から離型シート7を連続的に繰り出し、この離型シート7の一方の面に粘着剤塗布ロール21によってアクリル系粘着剤を塗布して粘着層5を形成する。なお、このアクリル系粘着剤の塗布は、例えばロールコーター等によって行うことができる。

【0072】

上記アクリル系粘着剤の塗布の後、この粘着層5に、床シート本体原反(図示省略)から連続的に繰り出した床シート本体3を貼り合わせる。なお、この貼り合わせは、例えば一対の挟持ロール23等を用いて行うことができる。

【0073】

なお、離型シート7の分割線9の形成時期は特に問わない。つまり、予め分割線9が形成された離型シート原反20を用いることも可能である。また、アクリル系粘着剤塗布前の離型シート7に分割線9を形成することも可能である(例えば図5Bの粘着剤塗布ロール21の直前(上流)にカッター等を配置することも可能である)。さらに、アクリル系粘着剤を塗布した後かつ床シート本体3の貼り合わせの前に離型シート7に分割線9を形成することも可能である。また、床シート本体3を貼り合わせた後に離型シート7に分割線9を形成することも可能である。さらには、二つの離型シート原反を用意して、この二つの離型シート原反から繰り出される離型シートの端縁同士を付き合わせた状態として、この端縁によって分割線9を構成することも可能である(例えば、各離型シート原反から繰り出した離型シート7にアクリル系粘着剤をそれぞれ塗布して、この一対の離型シート7の端縁を付き合わせた状態で床シート本体3に貼着することも可能である)。

【0074】

また、アクリル系粘着剤の塗布後かつ床シート本体3の貼着前に塗布されたアクリル系粘着剤を予備乾燥することも可能である。具体的には、粘着剤塗布ロール21の下流側でかつ挟持ロール23の上流側にヒータを設け、塗布したアクリル系粘着剤を加熱してある程度乾燥させた後に床シート本体3を貼着することも可能である。

【0075】

[利点]

本実施形態は上記構成からなるので、以下の利点を奏する。

【0076】

本実施形態の床シート1は、床シート本体3の裏面側に設けられた粘着層5によって鉄道車両の床面に貼付して敷設でき、このため、従来の溶媒系接着剤を用いる場合に比して、極めて容易かつ迅速に敷設作業を行うことができる。特に、粘着層5はアクリル系粘着剤製であるので、厚さ50μm以上500μm未満であっても、十分な強度(粘着力)で床面に敷設することができる。しかも、粘着層5がアクリル系粘着剤製であるので、従来の非加硫ブチルゴム組成物の粘着層に比べて、耐久性に優れる利点を有する。

【0077】

また、粘着層5は上記厚さであるので、アクリル系粘着剤の使用量が少なく商品コストの低減が図られるとともに、床シート1全体の重量を抑えることができ、取扱性が向上する。

【0078】

また、粘着層5によって貼付されているので、床シート1を剥離する必要が生じた場合でも、従来の溶媒系接着剤を用いているものに比して、剥離作業も極めて容易かつ確実に行うことができる。

【0079】

また、床シート本体3が難燃性ゴム組成物からなり、この難燃性ゴム組成物が、ゴム成分100重量部に対して無機系難燃剤を50重量部以上90重量部未満含有するものゆえ、床シート本体3のゴム性能を維持しつつ、難燃性を高めることができる。

【0080】

さらに、床シート1は、粘着層5の裏面に積層される離型シート7を備えるので、粘着層5が表面に表出していないので取扱性が向上するとともに、この敷設作業時(床構造体の施工時)にはこの離型シート7を剥離することで容易に敷設作業(床構造体の施工作業)を行うことができる。

【0081】

しかも、離型シート7は、長手方向に沿って分割される分割線9を有するので、上述したような床構造体の施工方法を行うことができ、この床シート1の敷設作業が極めて容易かつ的確に行うことができる。

【0082】

また、上記床シート1が敷設された床構造体は、床面(床材10の表面)の表面粗さ(Ra)が1μm以上100μm未満とされているので、粘着層5と床面との粘着力が高く、十分な強度で床シート1を敷設させておくことができる。

【0083】

<その他の実施形態>

第一実施形態は上述の構成により上記利点を奏するものであったが、本発明はこれに限定されるものではなく、本発明の意図する範囲内で適宜設計変更可能である。

【0084】

つまり、第一実施形態においては、離型シート7を有する床シート1を用いて床構造体を施工するものであったが、本発明に係る床構造体は離型シート7を有する床シート1を用いて施工されることに限定されるものではなく、例えば図6Aに示すような車両床面用粘着シート30を用いて施工することも可能である。

【0085】

この図6Aに示す車両床面用粘着シート30は、厚さ50μm以上500μm以下のアクリル系粘着剤製の長尺状の粘着層5と、粘着層5の両面にそれぞれ積層された一対の離型層7,31とを備えている。

【0086】

この車両床面用粘着シート30を用いた施工方法は、一対の離型層7,31のうち一方の離型層7を剥離する工程と、この剥離された面の粘着層5を車両の床面に貼着する工程(図6B参照)と、この貼着された車両床面用粘着シート30から他方の離型層31を剥離する工程と、この離型層31が剥離されて表出した粘着層5に難燃性ゴム製の床シート本体3を積層する工程(図6C参照)とを備えるものである。なお、図6において、第一実施形態と同様の構成を有する部分については、同一符号を用い、その詳細な説明は省略する。

【0087】

なお、図6Aに示す車両床面用粘着シート30は、一対の離型層7,31の一方又は双方に、第一実施形態のように長手方向に沿って分割される分割線を有することも可能である。これにより、上述した施工方法において、車両用床面用粘着シートを床面に貼着するに際して、車両床面用粘着シート30を車両の床面に、分割線が形成された離型層が床材に面接するよう載置し、この載置された車両床面用粘着シートの離型シートを分割線に沿って分割するとともに離型層の一部を剥離し、この剥離により表出した粘着層の部分を車両の床面に貼着し、床面に粘着層の一部が貼着された車両床面用粘着シートから残存する離型層を剥離し、この剥離により表出した粘着層の部分を車両の床面に貼着することができる。また、粘着層に床シート本体を貼着するに際して、床面に貼着された車両床面用粘着シートの表面に残存する離型層を分割線に沿って分割するとともに離型層の一部を剥離し、この剥離により表出した粘着層の部分に床シート本体を貼着し、床シート本体の一部が貼着された車両床面用粘着シートから残存する離型層を剥離し、この剥離により表出した粘着層の部分に床シート本体を貼着することができる。

【0088】

また、剥離層を有する床シートを用いる場合にあっても、剥離層が分割線を有することは必須ではない。また、剥離層が分割線を有する場合にあっても、分割線は上記第一実施形態のものに限定されるものではなく、例えば図7に示すような分割線49を有する剥離層47を備える床シート40であっても良い。

【0089】

この図7に示す剥離層47は、一対の離型片47a,47bから構成されており、この一方の離型片47aの一側部が他方の離型片47bの他側部の裏面に重なりあって配設されている。このため、一方の離型片47aを剥離すると、他方の離型片47bの端縁49よりも外側(一方の離型片47aが存在した側)の粘着層5が表出することになる。つまり、この他方の離型片47bの端縁によって上記分割線49が構成されている。なお、図7の床シート40において、第一実施形態と同様の構成を有する部分については、同一符号を用い、その詳細な説明は省略する。

【0090】

また、上記実施形態にあっては、粘着層5が床シート本体3の裏面全面に亘って設けられているものについて説明したが、本発明はこれに限定されず、粘着層5が床シート本体3の裏面の一部(例えば両側部)のみに設けられているものであっても採用可能である。但し、本発明において、上記実施形態のように床シート本体3の裏面側全面に亘って粘着層5が設けられていることが好ましく、これにより敷設された床シートの部分的な浮き上がり等を的確に防止できるという利点を有する。

【実施例】

【0091】

以下、実施例を挙げて本発明をさらに詳述する。なお、本発明は、以下の実施例に限定されるものではない。

【0092】

[実施例1〜3]

まず、所定配合の組成物をバンバリーミキサー及びオープンロールを用いて混練り加工し、次に、カレンダーロールによって圧延加工を行いシート状の長尺物を得て、連続加硫機(ロートプレス)によって加硫加工(160℃、15分)し、これにより床シート本体(幅1m、長さ10m、厚さ3mm)を作製した。

【0093】

上記所定配合は、以下の通りである。

SBR:スチレン−ブタジエンゴム、JSR社製 商品名「JSR1502」90重量部

ハイスチレンゴム:JSR社製、商品名「JSR0061」10重量部

ブチルゴム:日本ブチル社製、商品名「Butyl268」5重量部

クレー:R.T.Vanderbilt社製、商品名「Dixie Clay」125重量部

炭酸カルシウム:丸尾カルシウム社製、商品名「重炭」50重量部

水酸化アルミニウム:昭和電工社製、商品名「ハイジライトH−42M」80重量部

三酸化アンチモン:鈴裕化学社製、商品名「ファイアカット AT3」5重量部

塩素化パラフィン:味の素ファインテクノ社製、商品名「エンパラ70F」8重量部

老化防止剤:大内新興化学社製、「ノクラック224」4重量部

粘着付与剤:脂肪族系炭化水素樹脂、日本ゼオン社製、商品名「クイントンA−100」5重量部

ジエチレングリコール:三菱化学社製、商品名「ジエチレングリコール」3重量部

シランカップリング剤:デグサジャパン社製、商品名「Si−69」1重量部

酸化亜鉛:ハクスイテック社製、商品名「酸化亜鉛3種G」5重量部

ステアリン酸:日本油脂社製、商品名「ビーズステアリン酸椿」2重量部

酸化チタン:石原産業社製、商品名「タイペーク CR−60」10重量部

イオウ:細川化学工業社製、商品名「オイル硫黄」6重量部

加硫促進剤:大内新興化学社製、商品名「ノクセラー NS−P」1.5重量部

【0094】

上記床シート本体にアクリル系粘着剤を塗工して粘着層を形成した。ここで、アクリル系粘着剤は、綜研化学社製、商品名「SKダイン1717DT」100重量部に、硬化剤(イソシアネート系架橋剤)として綜研化学株式会社製、商品名「L−45E」1重量部を添加したものを用いた。

ここで、実施例1においてはアクリル系粘着剤の塗工厚さを100μmとし、実施例2においては150μmとし、実施例3においては200μmとした。なお、粘着層の厚さは、塗工後にアクリル系粘着剤が乾燥することで塗工厚さより若干少ない数値となる。

【0095】

上記のように形成した粘着層を床面に貼着して、実施例1〜3の床構造体を得た。

【0096】

[比較例1]

アクリル系粘着剤の塗工厚さを50μmとした以外は実施例1と同様の手法によって比較例1の床構造体を得た。なお、この比較例1においては、乾燥後の粘着層の厚さは50μm未満となる。

【0097】

[比較例2及び3]

実施例1と同様の床シート本体にブチルゴム系粘着剤を塗布して粘着層を形成し、この粘着層を床面に貼着して、比較例2及び比較例3の床構造体を得た。なお、比較例2においては粘着剤の塗工厚さを150μmとし、比較例3においては1000μmとした。

【0098】

比較例2及び比較例3において用いられるブチルゴム系粘着剤の作成に用いられる配合は、以下の通りである。

ブチルゴム:JSR社製、商品名「JSR BUTYL065」100重量部

クレー:竹原化学工業社製、商品名「クレー」(無機充てん剤)80重量部

シリカ:徳山ソーダ社製、商品名「トクシールGU」(補強性充填剤)30重量部

ポリブテン1:新日本石油社製、商品名「ポリブテンHV−300」70重量部

ポリブテン2:新日本石油社製、商品名「ポリブテンHV−1900」30重量部

脂肪族系炭化水素樹脂:日本ゼオン社製、商品名「クイントンA−100」(粘着付与剤)24重量部

ナフテン系鉱油:出光興産社製、商品名「プロセスオイルNR−26」(軟化剤)15重量部

塩素化パラフィン:味の素ファインテクノ社製、商品名「エンパラ70F」8重量部

水酸化アルミニウム:昭和電工社製、商品名「ハイジライトH−42M」30重量部

【0099】

<剥離試験>

粘着層が貼着される床面としてステンレス鋼材、ウレタン系下地、エボキシ系下地をそれぞれ用い、貼着直後、熱老化後、高温高湿劣化後及び水浸漬後の粘着力を測定した。その結果を表1に示す。なお、粘着力は、JIS K6854−1「接着剤、はく離接着強さ試験方法、第1部:90度はく離」に規定される試験方法に準拠して行った。剥離スピードは50mm/分とした。測定を三回行い、その三回の平均値を算出し、その平均値を粘着力とした。

また、熱老化後とは、貼着後に70℃の温度条件で168時間晒した後に上記粘着力の測定を行うことを意味している。高温高湿劣化後とは、貼着後に65℃の温度条件及び90%の湿度条件で168時間晒した後に上記粘着力の測定を行うことを意味している。水浸漬後とは、水中(水道水)に168時間浸漬した後に上記粘着力の測定を行うことを意味している。

【0100】

【表1】

【0101】

なお、表1において、SUS、ウレタン、エポキシとは、床シートの貼付される相手材がステンレス鋼材、ウレタン系下地、エボキシ系下地であることをそれぞれ意味する。また、表内の数値は、粘着力を表わし、単位は「N/25mm」である。また、この数値の下の○及び×は、剥離した際に粘着層破壊が生じたものを○とし、界面剥離がなされている場合に×としている。

【0102】

<評価>

比較例1及び2では十分な粘着力が得られていない。比較例3では熱老化後及び高温高湿劣化後の粘着力が低い。実施例1〜3では全ての条件下で良好な粘着力が得られた。

【0103】

[比較例4]

比較例4として、実施例1で得られる床シート本体(粘着層を形成していない状態)のみからなる床シートを準備した。

【0104】

<燃焼試験>

実施例1及び2それぞれにおいて得られる床シート(粘着層を有する状態)と、比較例3において得られる床シート(粘着層を有する状態)と、比較例4の床シート(床シート本体のみ)とについて、それぞれ燃焼試験を行った。

【0105】

この燃焼試験は、ASTM E662に規定される試験方法に準拠し、有炎燃焼(有炎モード)及び無炎燃焼(無炎モード)下での発煙量を測定した。具体的には、密閉した発煙箱中に試料を垂直に置き、無炎燃焼試験では電熱ヒータで輻射熱を与えて加熱発煙させ、有炎燃焼試験では電熱ヒータとガスバーナとにより燃焼発煙させた。そして、この発煙による煙を光電管による透過光の強さから減光係数を求め、比光学密度(単位面積あたりの発煙量)を求めた。燃焼開始から1.5分後及び4分後の発煙量及び20分間での最大発煙量を測定した。その測定結果を表2に示す。

【0106】

【表2】

【0107】

また、上記燃焼試験において、有炎燃焼4分後の燃焼ガスを採取して、検知管によって対象ガスの濃度を測定した。ここで、対象ガスは、HCN、CO、NO及びNO2、SO2、HCl、HFである。この測定結果を表3に示す。なお、表中、NDは検出しなかったことを意味する。

【0108】

【表3】

【0109】

<評価>

表2から明らかなように、実施例1及び2の床シートにあっては、比較例4に比べて粘着層を有するものの、燃焼試験の結果は、比較例4に比べて発煙量が略同等である。つまり、実施例1及び2の床シートは、発煙性が低く抑えられている。なお、発煙量の目安としては、アメリカ防火協会規格NFPAコードNo.130の値が挙げられ、これは、1.5分の値として100以下、かつ、4分の値として200以下が基準とされている。この基準に照らしても実施例1及び2の発煙性は大きく抑制されていることが分かる。

【0110】

また、表3から明らかなように、実施例1及び2の床シートにあっては、比較例3のものと異なりNO及びNO2の発生が確認されず、また比較例4のものに比してCOの発生量が低減されている。

【0111】

[実施例4及び5]

実施例4においては、アクリル系粘着剤は、ビッグテクノス株式会社製、商品名「リキダインAR−2412」100重量部に、硬化剤としてビッグテクノス株式会社製、商品名「L−55E」1重量部を添加したものを用い、それ以外は実施例1と同様にして床シート本体を作製し、この床シート本体の粘着層をステンレス鋼材の床面に貼着して床構造体を得た。また、実施例5においては、アクリル系粘着剤は、東洋インキ株式会社製、商品名「BPS−5375」100重量部に、硬化剤として東洋インキ株式会社製、商品名「BHS−8515」1重量部を添加したものを用い、それ以外は実施例1と同様にして床シート本体を作製し、この床シート本体の粘着層をステンレス製の床面に貼着して床構造体を得た。なお、実施例4及び5においてはアクリル系粘着剤の塗工厚さを60μmとしている。

【0112】

<剥離試験>

実施例4及び実施例5について、粘着層の貼着直後、熱老化後、高温高湿劣化後及び水浸漬後の粘着力を測定した。その結果を表4に示す。なお、粘着力の測定は、JIS K6854−1「接着剤、はく離接着強さ試験方法、第1部:90度はく離」に規定される試験方法に準拠して行った。剥離スピードは50mm/分とした。測定を三回行い、その三回の平均値を算出し、その平均値を粘着力とした。また、熱老化後とは、貼着後に70℃の温度条件で168時間晒した後に上記粘着力の測定を行うことを意味している。高温高湿劣化後とは、貼着後に65℃の温度条件で90%の湿度条件で96時間晒した後に上記粘着力の測定を行うことを意味している。水浸漬後とは、水中(水道水)に96時間浸漬した後に上記粘着力の測定を行うことを意味している。

【0113】

【表4】

【0114】

なお、表4において、表内の数値は、粘着力を表わし、単位は「N/25mm」である。また、この数値の下の○は、剥離した際に粘着層破壊が生じたものを意味している。

【0115】

<評価>

実施例4及び5では全ての条件下で良好な粘着力が得られた。

【0116】

[実施例6〜9]

実施例2で得られる床シート(床シート本体と粘着層とからなるシート)に、離型シートを積層することにより、実施例6〜9の床シートを作成した。

【0117】

離型シートとしては、実施例6〜9は以下のものを用いた。

実施例6では、住化加工紙株式会社製、商品名「SL−70S」(離型紙)を用いた。

実施例7では、ニッパ社製、商品名「PET75×1−C」(ポリエチレンテレフタレート離型フィルム)を用いた。

実施例8では、住化加工紙株式会社製、商品名「SL72−R」(クレープ紙)を用いた。

実施例9では、離型シートとして、王子特殊紙株式会社製、商品名「100RL−02」(ポリエチレン離型フィルム)を用いた。

【0118】

実施例6〜9の離型シートの特性は以下の通りである。

実施例6の離型シートは、破断伸びが6%であり、伸長回復率が48%であり、シート厚が120μmであった。

実施例7の離型シートは、破断伸びが2%であり、伸長回復率が87%であり、シート厚が75μmであった。

実施例8の離型シートは、破断伸びが49%であり、伸長回復率が80%であり、シート厚(厚さ計による測定値)が320μmであった。

実施例9の離型シートは、破断伸びが320%であり、伸長回復率が78%であり、シート厚が100μmであった。

ここで、破断伸び率は、JIS K7161に基づいて測定し、伸長回復率は、JIS L1096に基づいて測定した。

【0119】

<捲回試験>

実施例6〜9の床シートについて3インチ紙管に捲回した後に、再度床シートを展開して、離型シートの皺及び破れ、並びにトンネルが発生しているかについて調べた。その結果を表5に示す。なお、トンネルとは、離型シートと粘着層との間に生ずる隙間であり、離型シートの一部が粘着層から浮き上がった状態を意味する。また、表中の○、△及び×は、皺等の発生の有無を意味し、発生しなかった場合を○とし、発生した場合を×とし、僅かに発生した場合には△とした。

【0120】

【表5】

【0121】

<評価>

実施例6の床シートにあっては皺、破れ及びトンネルの何れも発生した。実施例7の床シートにあっては、破れが生じないものの若干の皺が発生し、またトンネルも発生した。実施例8及び9の床シートは皺、破れ及びトンネルが発生しなかった。

【0122】

[実施例10及び11]

実施例1で得られる床シート本体にアクリル系粘着剤を塗工して粘着層を形成することにより、実施例10及び11の床シートを得た。ここで、実施例10では、綜研化学社製、商品名「SKダイン1700」100重量部に、硬化剤(イソシアネート系架橋剤)として綜研化学株式会社製、商品名「L−45」1.4重量部を添加したアクリル系粘着剤を用いた。実施例11では、綜研化学社製、商品名「SKダイン1604N」100重量部に、同じく「L−45」1.5重量部を添加したアクリル系粘着剤を用いた。なお、実施例10及び11の床シートの厚さは3mmである。

【0123】

<粘着層の粘弾性特性>

実施例1、10及び11の粘着層を形成するアクリル系粘着剤について、粘弾性スペクトロメータ(岩本製作所製、商品名「VISCOELASTIC SPECTROMETER TYPE VES−F3」を用いて、通常の引張り法の温度分散測定に準じて、(1)10Hz、40℃及び(2)10Hz、60℃の2条件におけるせん断貯蔵弾性率(G’、単位:Pa)及び損失正接(tanδ)を測定した。計測結果を表6に示す。なお、計測において、試料径は8mmとし、歪み量は、十分な応答が得られるよう各実施例で用いたアクリル系粘着剤に合わせて0.01〜0.5%の範囲とした。

【0124】

【表6】

【0125】

<剥離試験>

貼着される床面としてステンレス鋼材及びウレタン系下地をそれぞれ用い、実施例1、10及び11の床シートの粘着層の積層量を変化させて、貼着直後の粘着力を測定した。その結果を表7に示す。なお、粘着力は、JIS K6854−1「接着剤、はく離接着強さ試験方法、第1部:90度はく離」に規定される試験方法に準拠して行った。剥離スピードは50mm/分とした。測定を三回行い、その三回の平均値を算出し、その平均値を粘着力とした。

【0126】

【表7】

【0127】

なお、表7において、SUS、ウレタンとは、床シートの貼付される相手材がステンレス鋼材、ウレタン系下地であることをそれぞれ意味する。また、表内の数値は、粘着力を表わし、単位は「N/25mm」である。

【0128】

<評価>

実施例1、10及び11において、ステンレス鋼材に対する粘着力に比べてウレタン系下地に対する粘着力は低下するが、積層量を50g/m2以上とした床シートは、ウレタン系下地に対しても十分な粘着力(20N/25mm以上)を発揮した。

【0129】

<せん断剥離試験>

貼着される床面としてステンレス鋼材及びウレタン系下地をそれぞれ用い、実施例1、10及び11の床シートの粘着層の積層量を変化させて、貼着直後のせん断接着力を測定した。その結果を表8に示す。なお、せん断接着力は、25mm×25mmの粘着層面積を有する床シートを床面に貼着後、2kgfのハンドローラーで圧着し、24時間後にJIS K6854−2「接着剤、はく離接着強さ試験方法、第2部:180度はく離」に規定される試験方法に準拠して行った。ただし、剥離スピードは2mm/分とした。測定を三回行い、その三回の平均値を算出し、その平均値をせん断接着力とした。

【0130】

また、実施例1、10及び11の床シートの粘着層の積層量を100g/m2とした場合の熱老化後、高温高湿劣化後、水浸漬後及び冷熱サイクル後のせん断接着力を測定した。その結果を表9に示す。熱老化後のせん断接着力とは、貼着後に60℃の温度条件で200〜1000時間晒した後に測定した上記せん断接着力を意味する。高温高湿劣化後のせん断接着力とは、貼着後に65℃の温度条件及び90%の湿度条件で200〜1000時間晒した後に測定した上記せん断接着力を意味する。水浸漬後のせん断接着力とは、常温の水中(水道水)に168時間浸漬した後に測定した上記せん断接着力を意味する。冷熱サイクル後のせん断接着力とは、−10℃〜60℃間の温度変化を10サイクル繰り返した後に測定した上記せん断接着力を意味する。

【0131】

【表8】

【0132】

【表9】

【0133】

なお、表8及び9において、SUS、ウレタン、エポキシ、アルミとは、床シートの貼付される相手材がステンレス鋼材、ウレタン系下地、エポキシ系下地、アルミニウム材であることをそれぞれ意味する。また、表8内の数値は、せん断接着力を表わし、単位は「N/mm2」であり、表9内の数値は、表8に示す通常時のせん断接着力(粘着層の積層量を100g/m2とした場合)に対するせん断接着力の比をパーセンテージで表したものである。

【0134】

<評価>

実施例10及び11の床シートは、実施例1よりも高いせん断接着力を有する。特に、実施例10及び11において積層量を50g/m2以上とすることで0.15N/mm2以上の高いせん断接着力を得ることができる。また、実施例1、10及び11は、熱老化、高温高湿劣化、水浸漬、冷熱サイクルを経てもせん断接着力が保持される。

【0135】

<床シート保持力試験>

貼着される床面としてステンレス鋼材及びアルミニウム材をそれぞれ用い、実施例1、10及び11の床シートの粘着層の積層量を変化させて、一定のせん断荷重を加えた場合の床シートのずれ幅を測定した。その結果を表10に示す。なお、床シートのずれ幅は、幅25mm×長さ30mmの粘着層面積を有する床シート及び上記床面を60℃に設定したオーブンでそれぞれ加温し、オーブンから取り出して貼着後、再度オーブン内に戻した後に2kgfのハンドローラーで圧着し、5.67Nの荷重を床シートの幅方向に加え、1時間静置した後のずれ幅を計測した。測定を三回行い、その三回の平均値を算出し、その平均値をずれ幅とした。この床シート保持力試験は、車両の床面から側壁に亘って当該車両用床シートを貼付した場合のR部(立ち上がり部)での床シートの立ち上がりによるずれを想定して床シートの保持力を評価したものである。

【0136】

【表10】

【0137】

なお、表10において、SUS、アルミとは、床シートの貼付される相手材がステンレス鋼材、アルミニウム材であることをそれぞれ意味する。また、表10内の数値は、ずれ幅を表わし、単位は「mm」である。また、「25超」は、ずれによって床シートの粘着層が完全に剥離したことを意味する。

【0138】

<評価>

実施例1においては、ずれ幅が実施例10及び11に比べて大きく、ステンレス鋼材の場合は粘着層の積層量を75g/m2以上、アルミニウム材の場合は100g/m2以上とすると粘着層が完全に剥離した。実施例10及び11においては、ずれがあまり発生せず、高い保持性を発揮した。特に、粘着層の積層量を175g/m2以下とすることで、ずれの発生が効果的に抑えられる。

【0139】

<浮き上がり試験>

貼着される床面として90度屈曲面を有するステンレス鋼材及びアルミニウム材をそれぞれ用い、実施例1、10及び11の床シートの粘着層の積層量を変化させて、浮き上がり高さを測定した。その結果を表11及び12に示す。なお、浮き上がり高さは、上記床材の曲率半径20mmの90度屈曲面に沿って床シートを貼付し、実施例1については、常温で24時間静置した場合の浮き上がり高さを、実施例10及び11については、常温で24時間静置した場合に加え、60℃で24時間静置した場合及び−10℃〜60℃間の温度変化を10サイクル繰り返した場合の床材底面からの浮き上がり高さを計測した。この浮き上がり試験は、上記床シート保持力試験と同様、車両の床面から側壁に亘って当該車両用床シートを貼付した場合のR部での床シートの浮き上がりを想定して品質を評価したものである。

【0140】

【表11】

【0141】

【表12】

【0142】

なお、表11及び12において、SUS、アルミとは、床シートの貼付される相手材がステンレス鋼材、アルミニウム材であることをそれぞれ意味する。また、表11及び12内の数値は、浮き上がり高さを表わし、単位は「mm」である。

【0143】

<評価>

実施例1においては、浮き上がり高さが実施例10及び11に比べて大きい。実施例10及び11においては、高温(60℃)環境下や冷熱サイクル下でも浮き上がり高さがかなり抑えられる。特に、粘着層の積層量を175g/m2以下とすることで、高温環境下及び冷熱サイクル下においても、外観で浮き上がりが確認される0.3mm以下に浮き上がり高さを抑えることができる。

【産業上の利用可能性】

【0144】

本発明は、例えば鉄道車両等の床面において好適に用いられる。

【符号の説明】

【0145】

1 床シート

3 床シート本体

5 粘着層

7 離型シート(離型層)

7a,7b 離型片

9 分割線

10 床材

20 離型シート原反

21 粘着剤塗布ロール

23 挟持ロール

30 車両床面用粘着シート

31 離型層

40 床シート

47 剥離層

47a,47b 離型片

49 分割線

【特許請求の範囲】

【請求項1】

車両の床面に敷設される車両用床シートであって、

長尺シート状に形成された難燃性ゴム製の床シート本体と、

上記床シート本体の裏面側に厚さ50μm以上500μm未満で積層されたアクリル系粘着剤製の粘着層と

を備えることを特徴とする車両用床シート。

【請求項2】

上記床シート本体が、難燃性ゴム組成物から形成され、この難燃性ゴム組成物が、ゴム成分及び無機系難燃剤を含有し、ゴム成分100重量部に対して無機系難燃剤が50重量部以上90重量部未満含有される請求項1に記載の車両用床シート。

【請求項3】

上記無機系難燃剤が、水酸化アルミニウム又は/及び三酸化アンチモンである請求項2に記載の車両用床シート。

【請求項4】

上記粘着層の粘着力が、20N/25mm以上100N/25mm未満である請求項1、請求項2又は請求項3に記載の車両用床シート。

【請求項5】

上記粘着層の積層量が、50g/m2以上175g/m2以下である請求項1から請求項4のいずれか1項に記載の車両用床シート。

【請求項6】

上記粘着層の10Hz、40℃におけるせん断貯蔵弾性率が6.4×104Pa以上2.2×105Pa以下かつ損失正接が0.35以上0.95以下であるか、10Hz、60℃におけるせん断貯蔵弾性率が4.9×104Pa以上1.4×105Pa以下かつ損失正接が0.40以上0.85以下である請求項1から請求項5のいずれか1項に記載の車両用床シート。

【請求項7】

上記粘着層の裏面に積層される離型層をさらに備え、

上記離型層が、破断伸び率10%以上でかつ伸長回復率50%以上である請求項1から請求項6のいずれか1項に記載の車両用床シート。

【請求項8】

車両の床材と、

上記床材の表面に積層される請求項1から請求項6のいずれか1項に記載の車両用床シートと

を備える車両の床構造体。

【請求項9】

請求項7に記載の車両用床シートから離型層を剥離する工程、及び

離型層が剥離されて表出した上記粘着層を車両の床面に貼着する工程

を有する車両の床構造体の施工方法。

【請求項1】

車両の床面に敷設される車両用床シートであって、

長尺シート状に形成された難燃性ゴム製の床シート本体と、

上記床シート本体の裏面側に厚さ50μm以上500μm未満で積層されたアクリル系粘着剤製の粘着層と

を備えることを特徴とする車両用床シート。

【請求項2】

上記床シート本体が、難燃性ゴム組成物から形成され、この難燃性ゴム組成物が、ゴム成分及び無機系難燃剤を含有し、ゴム成分100重量部に対して無機系難燃剤が50重量部以上90重量部未満含有される請求項1に記載の車両用床シート。

【請求項3】

上記無機系難燃剤が、水酸化アルミニウム又は/及び三酸化アンチモンである請求項2に記載の車両用床シート。

【請求項4】

上記粘着層の粘着力が、20N/25mm以上100N/25mm未満である請求項1、請求項2又は請求項3に記載の車両用床シート。

【請求項5】

上記粘着層の積層量が、50g/m2以上175g/m2以下である請求項1から請求項4のいずれか1項に記載の車両用床シート。

【請求項6】

上記粘着層の10Hz、40℃におけるせん断貯蔵弾性率が6.4×104Pa以上2.2×105Pa以下かつ損失正接が0.35以上0.95以下であるか、10Hz、60℃におけるせん断貯蔵弾性率が4.9×104Pa以上1.4×105Pa以下かつ損失正接が0.40以上0.85以下である請求項1から請求項5のいずれか1項に記載の車両用床シート。

【請求項7】

上記粘着層の裏面に積層される離型層をさらに備え、

上記離型層が、破断伸び率10%以上でかつ伸長回復率50%以上である請求項1から請求項6のいずれか1項に記載の車両用床シート。

【請求項8】

車両の床材と、

上記床材の表面に積層される請求項1から請求項6のいずれか1項に記載の車両用床シートと

を備える車両の床構造体。

【請求項9】

請求項7に記載の車両用床シートから離型層を剥離する工程、及び

離型層が剥離されて表出した上記粘着層を車両の床面に貼着する工程

を有する車両の床構造体の施工方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2013−67163(P2013−67163A)

【公開日】平成25年4月18日(2013.4.18)

【国際特許分類】

【出願番号】特願2012−176544(P2012−176544)

【出願日】平成24年8月8日(2012.8.8)

【出願人】(000005061)バンドー化学株式会社 (429)

【Fターム(参考)】

【公開日】平成25年4月18日(2013.4.18)

【国際特許分類】

【出願日】平成24年8月8日(2012.8.8)

【出願人】(000005061)バンドー化学株式会社 (429)

【Fターム(参考)】

[ Back to top ]