透明ボトルの製造方法及び透明ボトル

【課題】本発明はプロピレン系樹脂組成物により形成される透明ボトルの製造方法に関し、高い透明度と強度を実現することを課題とする。

【解決手段】

樹脂原料としてプロピレンホモポリマー及び/又はプロピレン共重合体からなる樹脂組成物を原料とし、容量が100〜2,000mlであり、胴部の相当直径と高さの比が1:0.5〜1:5であり、胴部の肉厚が0.7〜1.3mmで、胴部のヘイズ値が5%未満で、かつ胴部の座屈強度が100N以上である透明ボトルを射出延伸ブロー成形法により製造する透明ボトルの製造方法であって、射出成形金型内で110℃以下に冷却してプリフォームを製造する射出成形工程と、前記プリフォームを延伸ブロー成形して透明ボトルを製造する延伸ブロー成形工程と、を有することを特徴とする透明ボトルの製造方法。

【解決手段】

樹脂原料としてプロピレンホモポリマー及び/又はプロピレン共重合体からなる樹脂組成物を原料とし、容量が100〜2,000mlであり、胴部の相当直径と高さの比が1:0.5〜1:5であり、胴部の肉厚が0.7〜1.3mmで、胴部のヘイズ値が5%未満で、かつ胴部の座屈強度が100N以上である透明ボトルを射出延伸ブロー成形法により製造する透明ボトルの製造方法であって、射出成形金型内で110℃以下に冷却してプリフォームを製造する射出成形工程と、前記プリフォームを延伸ブロー成形して透明ボトルを製造する延伸ブロー成形工程と、を有することを特徴とする透明ボトルの製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、透明ボトルの製造方法及び透明ボトルに係り、特にポリプロピレン系樹脂組成物から成形して得られる透明ボトルの製造方法及び透明ボトルに関する。

【背景技術】

【0002】

化粧品や飲料などを収容する容器は各種提供されおり、その中でも強度、耐衝撃性、耐蝕性、軽量性、成形性及び経済性等に優れたプラスチック容器が多用されている。特に、外部から内容物の色や状態を確認する目的から、また収納量を確認することができる透明プラスチック容器が利用されることが多い。透明プラスチック容器の中でも、壜や瓶、壺などの形状をした容器(以下、透明ボトルという)が特に広範に使用されている。

【0003】

透明ボトルに充填された内容物を外部から正確に確認するためには、透明ボトルの透明度を高くする必要がある。一方、内容物の保護を図るためには、透明ボトルに所定の強度を持たせる必要がある。このように、透明ボトルには透明度と所定強度の双方が必要とされるため、従来はこの要求を満足させることができる容器として、ポリエチレンテレフタレート(PET)製の透明ボトル(以下、PET製透明ボトルと略称する)が用いられることが多かった。

【0004】

PET製透明ボトルは、透明度の指標であるヘイズ値を5%未満にすることができ、高い透明性を実現することができる。またPET製透明ボトルは、剛性を高めるリブ等を設けない状態において、200mlの容量のボトル(肉厚0.7mm程度)において、縦方向(上下方向)で100N以上の座屈強度を得ることができる。座屈強度が100N以上あれば、透明ボトルを段ボール箱等に箱詰めにして輸送、保管する際、特別な注意を要さず取り扱いができる。

【0005】

最近は、耐溶剤性、経済性、バイオ原料への転換の容易性などの観点から、PETに代えてポリプロピレン系樹脂(以下、PP樹脂と略称することがある。)組成物よりなる透明ボトルを用いることも提案されている(特許文献1)。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2006−307122号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

PETに代えてポリプロピレン系樹脂組成物により透明ボトルを製造しようとする場合、従来はポリプロピレン系樹脂製ボトルに対してヘイズ値5%未満の高い透明性は要求されていなかったため、一般に行われているポリプロピレン系樹脂製ボトルの製造方法で透明ボトルを製造しても、所望するヘイズ値5%未満の透明度の高い透明ボトルを製造することができていなかった。しかし、最近は、ポリプロピレン系樹脂製のボトルにおいても、PET製透明ボトル並の透明性が求められるようになってきた。

【0008】

本発明は上記の問題点に鑑みてなされたものであり、ポリプロピレン系樹脂組成物から高い透明度を実現し得る透明ボトルの製造方法、及びポリプロピレン系樹脂性の透明ボトルを提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明は、原料樹脂としてプロピレンホモポリマー及び/又はプロピレン共重合体を用いた樹脂組成物(ポリプロピレン系樹脂組成物ともいう。)を原料とし、容量が100〜2,000mlであり、胴部の相当直径と高さの比が1:0.5〜1:5であり、胴部の肉厚が0.7〜1.3mmで、胴部のヘイズ値が5%未満で、かつ胴部の座屈強度が100N以上である透明ボトルを射出延伸ブロー成形法により製造する透明ボトルの製造方法であって、射出成形金型内で110℃以下に冷却してプリフォームを製造する射出成形工程と、前記プリフォームを延伸ブロー成形して透明ボトルを製造する延伸ブロー成形工程と、を有することを特徴とする透明ボトルの製造方法である。

【0010】

本発明は、原料樹脂としてプロピレンホモポリマー及び/又はプロピレン共重合体を用いた樹脂組成物を原料とし、容量が100〜2,000mlであり、胴部の相当直径と高さの比が1:0.5〜1:5であり、胴部の肉厚が0.7〜1.45mmで、胴部のヘイズ値が5%未満で、かつ胴部の座屈強度が100N以上である透明ボトルを射出延伸ブロー成形法により製造する透明ボトルの製造方法であって、射出成形金型からの離型直後のホットなプリフォームを60℃以下に急冷処理してプリフォームを製造する射出成形工程と、前記プリフォームを延伸ブロー成形して透明ボトルを製造する延伸ブロー成形工程と、を有することを特徴とする透明ボトルの製造方法である。

【0011】

前記射出延伸ブロー成形法は、コールドパリソン式射出延伸ブロー成形法であることが好ましい。また、前記射出成形工程は、プリフォームを射出成形金型内で60℃以下に冷却することが好ましい。射出成形金型内で60℃以下に冷却することは上記急冷処理と同様の効果があり、製造された透明ボトルの胴部の肉厚を0.7〜1.45mmの範囲でヘイズ値5%未満とすることができる。また、前記プロピレンホモポリマー及び/又はプロピレン共重合体のうち少なくともいずれかは、植物性原料から製造されることが好ましい。

【0012】

本発明は、原料樹脂としてプロピレンホモポリマー及び/又はプロピレン共重合体を用いた樹脂組成物を原料とし、容量が100〜2,000ml、胴部の相当直径と高さの比が1:0.5〜1:5、胴部の肉厚が0.7〜1.45mmであり、胴部のヘイズ値が5%未満で、且つ、胴部の座屈強度が100N以上であることを特徴とする透明ボトルである。また、前記プロピレンホモポリマー及び/又はプロピレン共重合体のうち少なくともいずれか一つは、植物性原料から製造されたことが好ましい。

【発明の効果】

【0013】

本発明の透明ボトル及びその製造方法によれば、高い透明度を有すると共に機械的な強度を保持した透明ボトルを提供することができる。

【図面の簡単な説明】

【0014】

【図1】図1は、本発明の一実施形態である透明ボトルの3面図であり、(A)は正面図、(B)は側面図、(C)は平面図である。

【図2】図2は、本発明の第一及び第二の実施形態である透明ボトルの製造方法(コールドパリソン式射出延伸ブロー成形方法の一例)における射出成形工程を説明するための説明図である。

【図3】図3は、射出成形工程で得られたプリフォームから、コールドパリソン式射出延伸ブロー成形方法で透明ボトルを製造する延伸ブロー成形工程を説明するための説明図である。

【図4】図4は、本発明の第三の実施形態である透明ボトルの製造方法(ホットパリソン式射出延伸ブロー成形方法の一例)を説明するための説明図である。

【図5】図5は、示差走査熱量解析(DSC解析)によるポリプロピレン樹脂の結晶化温度と、結晶溶融温度を説明するためのグラフである。

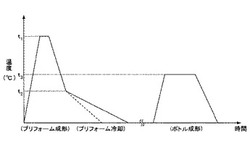

【図6】図6は、コールドパリソン式射出延伸ブロー成形方法の製造工程における樹脂組成物又はその成形品の温度の変化を表す模式図である。

【図7】図7は、典型的なホットパリソン式射出延伸ブロー成形方法の製造工程における樹脂組成物又はその成形品の温度の変化を示す模式図である。

【図8】図8は、コールドパリソン式射出延伸ブロー成形方法及び従来のホットパリソン式射出延伸ブロー成形方法における、射出成形金型離型前後の樹脂組成物又はその成形品の温度の変化を示す模式図である。

【図9】図9は、透明ボトルの胴部の肉厚とヘイズ値との関係を示すグラフである。

【図10】図10は、透明ボトルの胴部の肉厚と座屈強度との関係を示すグラフである。

【発明を実施するための形態】

【0015】

本発明の実施の形態について図面を参照にしながら説明する。

【0016】

[透明ボトル]

図1は、本発明の透明ボトルの一実施形態例の3面図である。図1(A)は透明ボトル10の正面図であり、図1(B)は透明ボトル10の側面図であり、図1(C)は透明ボトル10の平面図である。この実施形態に係る透明ボトルは、容量が100〜2,000ml、好ましくは200〜500mlであり、胴部の相当直径と高さの比が1:0.5〜1:5である。胴部の肉厚は、0.7〜1.45mmであり、胴部のヘイズ値は0.5%未満である。

【0017】

図1に示す透明ボトル10は、例えば化粧品、清涼飲料等の液体などを収納するボトル形状(壜、瓶、壺等の形状)をした容器である。この透明ボトル10は射出延伸ブロー成形方法で製造された樹脂成形品であり、胴部(容器本体)11と首部12とを一体的に形成した構成である。胴部11は、略楕円柱状をしており、上半部に凹み17が形成されている。胴部11は略円柱や略4角柱、略6角柱、略8角柱などどのような形状にしてもよいし、リブや凹凸模様を形成してもよい。胴部11の底部14及び肩部13との境界部16、17などは、それぞれ面取り構造又は曲面構造としている。また、首部12には、キャップ装着用のネジ山が形成されている。なお、本発明における透明ボトルの形状は、図1に示す形状のみでなく、容量が100〜2,000ml、好ましくは200〜500mlであり、胴部の相当直径と高さの比が1:0.5〜1:5で、胴部の肉厚が0.7〜1.45mmの範囲にあるボトルであればどのようなものでもよい。

【0018】

本実施形態に係る透明ボトル10は、樹脂原料としては、ポリプロピレン系樹脂、すなわちポリプロピレン単体及び/又はポリプロピレン共重合体からなる樹脂組成物であり、例えばポリプロピレンホモポリマーやプロピレン−エチレンランダム共重合体からなる樹脂を用いている。なお、樹脂組成物中には、耐候性向上剤や紫外線吸収剤、酸化防止剤、結晶造核剤など少量の添加剤を含んでいてもよい。

【0019】

本実施形態の透明ボトルの製造方法は、後述するように透明ボトル10の成形方法として射出延伸ブロー成形方法(二軸延伸ブロー成形方法でもある。)を用いており、成形方法の相違によって容器本体(容器の胴部)11の肉厚tを0.7mm≦t≦1.3mm、又は0.7mm≦t≦1.45mmとしたときにヘイズ値が5%未満となるよう成形している。また、射出延伸ブロー成形方法にはホットパリソン式とコールドパリソン式があるが、本実施形態では、コールドパリソン式射出延伸ブロー成形方法を用いている。

【0020】

なお、好ましい透明ボトルの製造方法として、離型直後のプリフォームを急冷する急冷工程を付加したコールドパリソン式射出延伸ブロー成形方法を用いることにより、容器本体の肉厚が1.45mmと厚い場合にもヘイズ値5%未満と透明度を高めている(これについては後に詳述する)。

【0021】

本実施形態の透明ボトル10に用いる原料樹脂組成物について説明する。原料樹脂組成物は、ポリプロピレン系樹脂、又はこれに少量の添加剤が添加されたものが好適に用いられる。ポリプロピレン系樹脂(以下、PP樹脂と略称することがある。)には、周知のようにホモポリマー(ポリプロピレン単体)とプロピレン共重合体(コポリマー)が存在し、これらを単独で又は複数種混合してプロピレン系樹脂組成物として使用することができる。プロピレン共重合体は、共重合体中に含まれるモノマー単位のうちプロピレンモノマー単位が最も多い共重合体である。

【0022】

ホモポリマーには、アイソタクティックポリマーと、シンジオタクティックポリマーと、アタクティックポリマーとがあるが、通常はアイソタクティックポリマーを使用することが好ましい。また。プロピレン共重合体には、ランダムコポリマー(ランダム共重合体)、ブロックコポリマー(ブロック共重合体)などが存在する。共重合体におけるプロピレンモノマーとの共重合相手のモノマーについても、エチレンやC4〜C10程度の脂肪族不飽和炭化水素(アルケン)モノマー、スチレン系モノマー、アクリル酸系モノマーなど多数のものがあるが、プロピレン共重合体としては、脂肪族不飽和炭化水素(アルケン)モノマーとのランダム共重合体を用いることが好ましい。特に、本実施形態の原料樹脂としては、プロピレン−エチレンランダム共重合体系の樹脂が好ましい。プロピレン−エチレンランダム共重合体系の樹脂としては、プロピレン−エチレンランダム共重合体の他に、共重合体中に第3の脂肪族不飽和炭化水素(アルケン)モノマー単位などが少量含まれている3成分系以上の共重合体が好ましい。第3の脂肪族不飽和炭化水素(アルケン)モノマーとしては、C4〜C10程度の脂肪族不飽和炭化水素モノマーが好ましい。

【0023】

本実施形態では、プロピレン−エチレンランダム共重合体を透明ボトル10の原料樹脂組成物として用いた例で説明するが、プロピレンホモポリマーやプロピレン共重合体とプロピレンホモポリマーの混合樹脂などを用いて透明ボトル10を製造することも可能である。なお、透明ボトル10の材料として、植物性原料から製造されたポリプロピレン樹脂を石油起源のプロピレン系樹脂に代えて用いることも可能である。ポリプロピレン系樹脂は、植物原料から生成することが比較的容易であり、この植物原料から製造されたポリプロピレン系樹脂を用いることにより、広い意味での二酸化炭素の発生を抑制でき、地球温暖化の防止を図ることが可能となる。

【0024】

ポリプロピレン系樹脂は、強度が高く、吸湿性がなく、また薬品に強い耐性を示す性質を有する。このため、本発明の透明ボトルの材料として好適である。本発明の透明ボトルは、ポリプロピレン系樹脂組成物製であることにより、不純物の混入を嫌う化粧品容器や食品容器、化学物質と反応したり化学物質を溶出させたりしやすい溶液等の容器としても好適に使用できる。この場合、本発明の透明ボトルの原料樹脂組成物中には、透明ボトルの使用中に収納内容物中に滲出したり、光等により化学変化を起こしたりする恐れのある添加剤は含まない、又はできるだけ少量の添加に止めることが好ましい。そうすれば、本発明の透明ボトルは、ポリプロピレン系樹脂の特性を活かした広範な用途に使用できる。

【0025】

[透明ボトルの製造方法]

本発明の透明ボトル10の製造方法について説明する。ポリプロピレン樹脂は、強度が高く、吸湿性がなく、また薬品に強い性質を有するため、透明ボトル10の材料として良好である。しかしながら、従来から透明度の高い透明ボトルとして用いられているPET製の透明ボトルの製造方法に対し、単に原材料をPET樹脂からPP樹脂に変更したのみ、又は従来のポリプロピレン製ボトルの製造方法では、所望の透明度(ヘイズ値5%未満)或いは強度を有するPP樹脂製の透明ボトルを製造することはできない。

【0026】

[第一の実施形態]

図2、3は、本発明の第一の実施形態であるコールドパリソン式射出延伸ブロー成形方法による透明ボトルの製造方法を説明するための説明図である。図2は、射出成形機により原料プロピレン系樹脂組成物からプリフォームを製造する工程の説明図であり、図3は、射出成形工程により得られたプリフォームからコールドパリソン式の延伸ブロー成形機により透明ボトルを製造する工程の説明図である。

【0027】

コールドパリソン式射出延伸ブロー成形方法により透明ボトル10を製造するには、先ず、図2に示すような射出成形機20を用意する。この射出成形機20は、射出成形機本体21の樹脂射出ノズルの端部に射出成形金型25が配置されている。

【0028】

射出成形機本体21は、加熱シリンダ22の内部に押し出しスクリュー23を有している。原料ホッパー24に装填された原料樹脂組成物ペレット30は、加熱シリンダ22内で加熱溶融された後、溶融樹脂31となって押し出しスクリュー23の回転に伴って射出成形金型25側に送られる。

【0029】

射出成形金型25は、射出成形機本体21に固定された固定ダイスプレート26と、この固定ダイスプレート26に対して移動可能な構成とされた移動ダイスプレート27との間に配置されている。射出成形機本体21から射出された溶融樹脂31は、固定ダイスプレート26のランナ部を介して射出成形金型25内に導入される。溶融樹脂31は、射出成形金型25内に導入されることにより、プリフォームの形状をしたキャビティ28内に充填され、プリフォームの形状をした溶融樹脂32が形成される。

【0030】

射出成形金型25内のプリフォームの形状にされた溶融樹脂32は、射出成形金型25の冷却機構により表面から固化していき、自立的にプリフォームの形状を保てる温度まで冷却される。溶融樹脂32が冷却され自立的プリフォームの形状を保てるようになったら、射出成形金型25の移動ダイスプレート27を固定ダイスプレート26から取り外すと共に、射出成形金型25のキャビティ28から成形、固化したプリフォーム33が排出される。このプリフォーム33は、まだ室温までは冷却されておらず、内部の樹脂の一部は溶融状体のままのこともある。このプリフォーム33をホットなプリフォーム33と呼ぶ。

【0031】

このように、第一の実施形態のコールドパリソン式射出延伸ブロー成形方法では、十分に形状を保てるようになったプリフォーム33が離型された後に、さらに室温での放冷処理が行われることを特徴としている。ここで、本実施形態のコールドパリソン式射出延伸ブロー成形方法では、離型されるホットなプリフォーム33は射出成形金型25内で110℃以下に冷却されることを特徴としている。プリフォームの温度はその表面温度で表され、ホットなプリフォーム33の温度は、110℃以下、好ましくは100℃度以下、さらに好ましくは60℃度以下であり、その後ホットなプリフォーム33は室温まで放冷され、通常の(ホットではない)プリフォーム35となり、必要なときに次工程である伸式ブロー成形のために保管される。

【0032】

ホットなプリフォーム33の温度を射出成形金型25内で60℃度以下とすると、特に透明な透明ボトルが得られ、胴部の肉厚が1.45mm以下においてヘイズ値5.0%未満とすることができる。通常、射出成形金型25の冷却機構は水冷式であり、ホットなプリフォーム33は、射出成形金型25内で60℃度以下まで急冷処理されたため、透明度の特に高い透明ボトルが得られるものと考えられる。通常、ホットなプリフォーム33の温度を射出成形金型25内で60℃度以下とするには、射出成形金型25内での冷却時間を2〜5分程度必要とする。

【0033】

従来のコールドパリソン式射出延伸ブロー成形方法では、プリフォーム成形のサイクルタイム(プリフォームの成形時間)を短くするため、ホットなプリフォーム33が射出成形金型25内で冷却され自立的に形状を保てるようになった時点で、射出成形金型25から離型していた。このため、射出成形金型25からの離型時のホットなプリフォーム33の温度には拘っていなかったが、ホットなプリフォーム33が自立的に形状を保てる温度でできるだけ高温、例えば120℃近辺でプリフォームを離型したほうが生産効率がよく、最適であるとされていた。

【0034】

上記のように成形され、室温で保管されていたプリフォーム35は、図3に示す延伸ブロー成形工程に従って延伸ブロー成形される。先ず図3(A)に示すように、プリフォーム35は、延伸ブロー成形機40のヒータ41を用いて、プリフォーム35の形状が自立的に保てる程度の温度、例えば120℃前後まで再加熱処理される。この再加熱処理が終了すると、図3(B)に示すように、再加熱されたプリフォーム36はブロー成形金型42に装着される。この際、プリフォーム36の首部12より下の部分がブロー成形金型42のキャビティ43内に収容される。

【0035】

続いて図3(C)に示すように、プリフォーム36の上部開口部(首部12)から延伸ロッド44が挿入され、プリフォーム36をブロー成形金型42のキャビティ43の下方(プリフォーム36の奥行き方向)に押し込んで縦方向に延伸し縦延伸プリフォーム37とする。縦延伸プリフォーム37は、図3(D)に示すように、さらに縦方向に延伸されキャビティ43の下部に到達し縦延伸プリフォーム38となる。縦延伸プリフォーム38は、図3(E)に示すように、延伸ロッド44の側部に設けられた空気孔45から空気をブローすることにより、横方向(キャビティの側面方向)に対して延伸(ブロー延伸)される。ブロー延伸された縦横延伸プリフォーム39は、ブロー成形金型42のキャビティ48の壁面と接触し、キャビティ48に沿った形状に成形される。キャビティ48は、最終製品である透明ボトル10の形状をしており、図3(F)は、キャビティ48内で縦横延伸プリフォーム39が冷却されて透明ボトル10となった後に、ブロー成形金型42が分解されて透明ボトル10が離型される状態を示している。

【0036】

このように本実施形態において、プリフォーム35の延伸ブロー成形工程は、従来のボトル製造用のプリフォームの延伸ブロー成形工程を転用することができる。ただし、本実施形態においては、プリフォーム35の加熱工程等において、プリフォーム35の温度を必要以上に高くしないことが好ましい。プリフォーム35の加熱温度は、原料樹脂組成物の結晶溶融温度以上、例えば、130℃以上にしないことが好ましい。

【0037】

上記の延伸処理(延伸ブロー成形処理)を実施することにより、プリフォーム35の胴部分(容器本体)の肉厚は薄くなり、最終的に透明ボトル10が形成された状態において胴部(容器本体)11の肉厚tは0.7乃至1.3mm、好ましくは0.7乃至1.45mmの厚さとすることができる。

【0038】

本実施形態の成形方法により形成された透明ボトル10に対し、JISK7105に準拠した透明度測定を行ったところ、肉厚tが0.7乃至1.3mm、好ましくは0.7乃至1.45mmである透明ボトル10はヘイズ値が5%未満でPET製の透明ボトルと同程度の肉厚と高い透明度を有していた(図9参照)。

【0039】

[第二の実施形態]

第二の実施形態として、上記の第一の実施形態のコールドパリソン式射出延伸ブロー成形方法の射出成形工程において、射出成形金型25からの離型直後のホットなプリフォーム33を急冷する急冷工程を付加した。急冷処理は、離型直後のホットなプリフォーム33に冷却水をかけたり、氷水に浸したり、冷風で強制冷却したりする方法など、通常の室温中での放冷よりも急速に冷却する処理である。急冷処理におけるホットなプリフォーム33の冷却後の温度は、60℃以下とすればよい。この場合、射出成形金型25からの離型直後のホットなプリフォーム33の温度は、溶融樹脂32が固化しプリフォームの形状を十分に保てるようになればよいが、110℃以下、好ましくは100℃以下とすることが望ましい。

【0040】

本実施形態のコールドパリソン式射出延伸ブロー成形方法を実施することにより、プリフォーム35の胴部(容器本体)の肉厚は薄くなり、最終的に透明ボトル10が形成された状態においてその胴部(容器本体)11の肉厚tは、第一の実施形態と同様に0.7乃至1.45mmの厚さとすることができる。

【0041】

第二の実施形態のコールドパリソン式射出延伸ブロー成形方法により形成された透明ボトル10に対し、JISK7105に準拠した透明度測定を行ったところ、この透明ボトル10は、胴部(容器本体)11の肉厚tが0.7乃至1.45mmの範囲でヘイズ値が5%未満であり、PET製の透明ボトルと同程度の肉厚と高い透明度を有していた。更に、本実施形態により製造した透明ボトルは、第一の実施形態においてホットなプリフォーム33を100℃程度で離型して製造したときと同程度の肉厚の透明ボトルよりも透明度の高いボトルであった。(図9参照)。

【0042】

[第三の実施形態]

第三の実施形態として、ホットパリソン式射出延伸ブロー成形方法による透明ボトルの製造方法を説明する。図4は、ホットパリソン式射出延伸ブロー成形方法による透明ボトル10の製造方法を説明するための図である。なお、図4において、図2、3に示した構成と対応する構成については同一符号を付してその説明を省略する。

【0043】

既に説明した実施形態のコールドパリソン式射出延伸ブロー成形方法では、射出成形工程におけるプリフォーム35の製造とプリフォーム35の延伸ブロー成形工程とが完全に分離されている。このため、プリフォーム35は射出成形金型25から離型後に一旦室温まで冷却され、その後、延伸ブロー成形工程において室温からプリフォーム35の軟化温度付近まで再加熱処理が実施される。

【0044】

これに対してホットパリソン式射出延伸ブロー成形方法では、射出成形処工程において印加された樹脂の溶融熱を利用して延伸ブロー成形工程が実行される。即ち、図4に示す延伸ブロー成形工程において、射出成形機20の射出成形金型25から離型された直後のホットなプリフォーム55は、プリフォームとしての形が自立的に変形しない程度に冷却されただけのホットなプリフォームである。ここで、ホットなプリフォーム55が射出成形金型25から離型されると同時に、これを冷却することなく延伸ブロー成形機60に装着し、追加的な加熱処理及び延伸ブロー処理を連続的に実施される。従来は、ホットパリソン式射出延伸ブロー成形方法を用いた場合、ホットなプリフォーム55の温度はできるだけ高く維持したまま延伸ブロー成形することにより、追加的な加熱処理の加熱付加を減らしエネルギー使用効率を向上させていた。

【0045】

本実施形態においては、射出成形金型25から離型する際に、ホットなプリフォーム55の温度を110℃以下としている。110℃以下に冷却されたプリフォーム55は、すぐに延伸ブロー成形装置60の固定部66にセットされて(図4における(a)の状態)、ヒータ61により加熱される(図4における(b)の状態)。加熱されて所定の温度になったプリフォーム56は、延伸ロッド64及び空気孔65からの空気ブローにより、2軸延伸成形される(図4における(c)の状態)。なお、2軸延伸成形については、図3の(c)から(e)とその説明を参照すればよい。2軸延伸成形されたプリフォーム59は、延伸ブロー成形機60のキャビティ62により冷却され、離型されて透明ボトル10となる(図4における(d)参照)。

【0046】

従来は、ホットなプリフォーム55の離型温度は、エネルギー使用効率を考えて、ホットなプリフォーム55の形状が保てる離型温度として120℃前後としていた。しかし、本実施形態では、エネルギー使用効率が多少劣っているが、ホットなプリフォーム55の離型温度を110℃以下、好ましくは100℃以下とした。また、ホットなプリフォーム55の離型温度を60℃以下とすることにより、特に透明度の高い透明ボトルが得られる。なお、ホットなプリフォーム55の離型温度は、射出成形金型25からの離型直後のホットなプリフォーム55の表面温度の測定結果である。

【0047】

本実施形態のホットパリソン式射出延伸ブロー成形方法により製造された透明ボトル10に対し、上記のJISK7105に準拠した透明度測定を行ったところ、透明ボトル10の肉厚が0.7〜1.3mmの範囲で5%未満であり、透明度としてはPET製の透明ボトルに代替する容器として用いることができる。また、ホットなプリフォーム55の離型温度を60℃以下とすることにより、胴部の肉厚が0.7〜1.45mmの範囲で5%未満の透明度の高い透明ボトルが得られる。

【0048】

一方、ホットなプリフォーム55の離型温度が110℃を超えて製造されたホットなプリフォームからの透明ボトルのヘイズ値は5%越える値である。このため、従来のホットパリソン式射出延伸ブロー成形方法により製造された透明ボトルは、PET製の透明ボトルに代替する容器として用いることはできない場合がある。

【0049】

上記の結果から、原材料として同一のポリプロピレン系樹脂組成物を用いながら、ホットなプリフォームの温度を制御することにより、高い透明度を有する透明ボトルを製造できることが分かる。また、コールドパリソン式射出延伸ブロー成形方法によれば、ホットパリソン式射出延伸ブロー成形方法よりも容易に高い透明度を有する透明ボトルを製造できることが分かる。

【0050】

[ポリプロピレン系樹脂の結晶化温度とプリフォームの冷却温度]

コールドパリソン式射出延伸ブロー成形方法とホットパリソン式射出延伸ブロー成形方法では、上記のように製造工程におけるプリフォーム60の温度履歴により性状に相違があることに注目し、この点を解明する検討を行った。先ず、透明ボトル10の原材料となるポリプロピレン樹脂(PP樹脂)の結晶化温度、及び結晶融解温度を示差走査熱量分析(DSC)装置により測定、解析した。示差走査熱量分析(DSC)の結果を図5に示す。なお、図5には、溶融樹脂冷却曲線、結晶融解曲線それぞれ2回の示差走査熱量分析結果のグラフを重ねて示している。

【0051】

図5において、DSCにおける発熱量0mWのレベルより上側に表した上に凸な曲線は、溶融PP樹脂の結晶化温度プロファイル(溶融樹脂冷却曲線)を示している。溶融PP樹脂が大きな発熱を示す温度領域は、およそ129℃から111℃であり、ピーク値としては116℃であった。この領域は、PP樹脂の結晶化領域又は結晶成長領域と呼ばれる温度領域であり、溶融PP樹脂から結晶が生成したり、生成した微結晶が結晶成長したりする温度領域である。溶融PP樹脂は、110℃以下になると、結晶化や結晶成長は起こり難くなり、結晶化しなかった部分はほとんどそのまま固化(ガラス状態化)してしまう。

【0052】

一方、固化して一部が結晶化している樹脂の加熱による溶融温度プロファイル(結晶融解曲線)は、図5の発熱量0mWレベルより下側(吸熱領域)に表したおおむね下に凸な曲線で示される。図5のDSC測定結果から判るように、結晶の溶融温度は130℃付近から160℃付近までにピークを有し、溶融樹脂冷却曲線に較べブロードな曲線になっており、ピーク値は150℃付近にある。この領域は、PP樹脂の溶融温度領域であり、PP樹脂は、130℃以上になると、結晶化又固化していた部分が融解して溶融樹脂となる。このように、PP樹脂は、結晶化温度領域(結晶成長領域)と溶融温度領域にずれがあり、結晶化温度領域のほうが溶融温度領域より高いことが判る。

【0053】

続いて、コールドパリソン式射出延伸ブロー成形方法及びホットパリソン式射出延伸ブロー成形方法による延伸ブロー成形処理時の各工程におけるプリフォーム60の温度変化を測定した。図6は、コールドパリソン式射出延伸ブロー成形方法におけるPP樹脂又はその成形品の温度変化を示す図である。図6に示すように、射出成形機20においてPP樹脂からプリフォーム35を成形する際に、室温のペレット状又は粉末状のPP樹脂は射出成形機本体21のシリンダ22内で加熱され、溶融混練されて射出成形温度t1となり、射出成形金型25に射出される。射出された溶融樹脂は、射出成形金型25中でプリフォーム35の形状のキャビティ28内に導入され溶融した樹脂32となり、キャビティ28内で冷却されて温度t2となり表面が十分固化したホットなプリフォーム33となる。ホットなプリフォーム33が射出成形金型25から離型される際の表面温度t2は、110℃以下、好ましくは100℃以下、特に好ましくは60℃以下である。

【0054】

コールドパリソン式射出延伸ブロー成形方法においては、表面が十分固化したホットなプリフォーム33が射出成形金型25から離型され、図6における実線の温度t2の位置から右下方に向かう緩やかな傾斜の実線に沿うように放冷され室温のプリフォーム35となる。そして、プリフォームから透明ボトル製造の要求があったときに、図3を参照にして説明したように、室温のプリフォーム35を延伸ブロー成形機40に装着して、加熱、縦方向延伸、ブロー(横方向)延伸を行って透明ボトル10を製造する。その際、プリフォーム35は、図6における右側の台形状の実線の温度プロファイルに示すように、延伸ブロー成形温度t3まで加熱され、延伸ブロー成形された後に冷却され透明ボトル10となる。なお、延伸ブロー成形温度t3は130℃未満である。

【0055】

一方、図7は、ホットパリソン式射出延伸ブロー成形方法におけるPP樹脂又はその成形品の温度変化を示す図である。図7に示すように、ホットパリソン式射出延伸ブロー成形方法においては、ホットなプリフォーム55を形状が保たれる程度に表面が固化した温度t4で射出成形金型25から離型し、そのまま延伸ブロー成形機60に装着し加熱、延伸ロッドによる延伸(縦方向延伸)、ブロー延伸(横方向延伸)を行って透明ボトル10を製造する(図4参照)。図7に示すホットパリソン式射出延伸ブロー成形方法の温度プロファイルとしては、ホットなプリフォーム55は射出成形金型25内で延伸ブロー成形温度t3以下で、コールドパリソン式射出延伸ブロー成形方法における離型温度t2より高い温度t4に冷却された時点(従来は、120℃前後)で離型される。離型されたホットなプリフォーム55は、図4に示したように、そのまま延伸ブロー成形機60に装着され、延伸ブロー成形温度t3まで加熱され、縦方向延伸、ブロー延伸されて透明ボトル10に成形される。本願発明においては、ホットなプリフォーム55が110℃以下となった時点で射出成形金型25から離型する。

【0056】

図8は、コールドパリソン式射出延伸ブロー成形方法と従来のホットパリソン式射出延伸ブロー成形方法とにおける、射出成形機20の射出成形金型25内で冷却されたPP樹脂の結晶化温度領域(結晶成長領域)付近の温度変化を示している。横軸は時間軸で約30秒間、縦軸は150℃から90℃までの樹脂(又はその成形品の表面)の温度を表す。なお、斜線で示した温度領域(111〜129℃)は樹脂の結晶化温度領域(結晶成長領域)である。

【0057】

図8において、実線(A)は、射出成形金型25中で冷却され150℃以下になった溶融樹脂が、そのまま冷却され、コールドパリソン式射出延伸ブロー成形方法におけるホットなプリフォーム33の離型温度t2(ここでは、100℃)になって射出成形金型25から離型され、放冷されて90℃になるまでのPP樹脂32及びホットなプリフォーム33の温度変化の例を示している。ホットなプリフォーム33の離型温度t2は、110℃以下であり、離型時の樹脂温度(ホットなプリフォーム33の表面温度)は、すでに結晶化温度領域(結晶成長領域)以下となっている。溶融樹脂32が結晶化温度領域(129〜111℃)内にあるのは、図8の実線(A)に示すように、射出成形金型25内における非常に短い時間である。離型されたホットなプリフォーム33中の樹脂は、ほぼ固化しており、これ以上の結晶の発生や結晶成長をほとんど起こさない。なお、ホットなプリフォーム33は、離型直後に少し温度上昇するが、これは、ホットなプリフォーム33表面の樹脂温度を測定しているため、離型直後にホットなプリフォーム33の内部の熱が表面に伝導して表面温度が少し上昇したものと考えられる。この影響を考慮すれば、ホットなプリフォーム33の離型温度は、100℃程度とすることが好ましい。そうすれば、離型直後のホットなプリフォーム33の内部の樹脂もほとんど110℃以下とすることができる。離型されたホットなプリフォーム33は、110℃以上になることなく、放冷され室温になる。図8から判るように、コールドパリソン式射出延伸ブロー成形方法においては、溶融樹脂が結晶化温度領域に留まる時間は非常に短い。このため、コールドパリソン式射出延伸ブロー成形方法におけるホットなプリフォーム33は、結晶の発生、特に結晶成長が少ない状態で樹脂が固化していると考えられる。

【0058】

一旦、室温付近に温度低下し、固化した(凍結された)PP樹脂は、図5を用いて説明したように、溶融温度領域(130〜160℃)未満においては、結晶の融解が起こらず、従って溶融した樹脂がないので、結晶の発生や成長も起こらないと考えられる。延伸ブロー成形における処理温度は、120℃前後であり130℃以上にはならない。このため、延伸ブロー成形における結晶の発生や成長が起こらず、プリフォーム60は結晶が少なく、また結晶成長しないままで延伸されて透明ボトル10となる。このようにして、透明ボトル10は非常に透明度の高い容器となる。

【0059】

図8における実線の温度t4から別れた破線(B)は、従来のホットパリソン式射出延伸ブロー成形方法における、樹脂の結晶化温度付近の温度プロファイルを示している。従来のホットパリソン式射出延伸ブロー成形方法においては、コールドパリソン式射出延伸ブロー成形方法と同じように射出成形金型25中で冷却され150℃になったPP樹脂32が、更に冷却され、ホットパリソン式射出延伸ブロー成形方法におけるホットなパリソン55の離型温度t4(ここでは、120℃)になったときに射出成形金型25から離型される。離型されたホットなプリフォーム55は、そのまま延伸ブロー成形機60に装着される。通常、ホットなプリフォーム55の離型温度t4は、コールドパリソン式射出延伸ブロー成形方法におけるホットなプリフォーム33の離型温度t2、110℃よりも高い温度であり、連続する次工程の延伸ブロー成形における加熱のエネルギー及び時間の節約を図っている。

【0060】

図8に示すように、従来のホットパリソン式射出延伸ブロー成形方法における延伸ブロー成形温度は、120℃前後であり、PP樹脂の結晶化温度領域(結晶成長領域)内にある。このため、加熱エネルギーの節約の観点からホットなプリフォーム55の離型温度t4も120℃前後(結晶化温度領域内)として延伸ブロー成形をする。図8の点線(B)を参照して説明すると、120℃前後(結晶化温度領域内)の温度t4で射出成形金型25から離型されたホットなプリフォーム55は、射出延伸ブロー成形機60にセットされて(図3における(a)の状態)、ヒータ61により加熱される(図3における(b)の状態)。加熱されて所定の温度になったプリフォーム56は、延伸ロッド及び空気のブローにより、2軸延伸成形される(図3における(c)の状態)。なお、2軸延伸成形については、図3の(B)から(F)とその説明を参照すればよい。2軸延伸成形されたプリフォーム59は、延伸ブロー金型62により冷却され、離型されて透明ボトル10となる(図3における(d)参照)。

【0061】

従来のホットパリソン式射出延伸ブロー成形方法において、ホットなパリソン55が離型されたときから延伸ブロー成形により透明ボトル10が成形されるまでの時間はおよそ30秒程度である。ホットパリソン式射出延伸ブロー成形方法においては、射出成形金型25中で溶融していたPP樹脂32が、温度約129℃以下の結晶化温度領域の温度になって結晶生成及び結晶成長が始まる。そして、一部結晶化しているPP樹脂は結晶化温度領域に留まったまま射出成形金型25から離型され、ホットなプリフォーム55となってそのまま延伸ブロー成形される。このため、PP樹脂は結晶化温度領域に20秒以上留まったままになり、この間に結晶の生成及び結晶成長が進むことになる。樹脂が延伸され冷却される前に結晶生成、特に結晶成長が進むと、結晶部分と非結晶部分との屈折率の相違によって、延伸ブロー成形された透明ボトル10の透明性が悪化しやすい。この点で、上述の従来のホットパリソン式射出延伸ブロー成形方法によるPP樹脂の透明ボトル10の製造方法は、コールドパリソン式射出延伸ブロー成形方法に比べて好ましくない。

【0062】

本願発明のホットパリソン式射出延伸ブロー成形方法においては、射出成形金型25中で溶融樹脂32の温度を一旦110℃以下にして結晶生成及び結晶成長を停止させてから、ホットなプリフォーム55を離型する。そうすれば、離型後のホットなプリフォーム55を、すぐに延伸ブロー成形機60により加熱、成形しても、通常のホットパリソン式射出延伸ブロー成形方法のような延伸ブロー成形工程での結晶生成及び結晶成長が起こらない。

【0063】

ホットパリソン式射出延伸ブロー成形方法においても、ホットなプリフォーム55の離型温度t4を110℃以下、好ましくは100℃以下、特に好ましくは60℃以下とすれば、プリフォーム60中の樹脂は凍結されて固化し、次工程である射出延伸ブロー成形において結晶発生や成長が起こらず、得られる透明ボトル10は透明度の高い容器とすることができる。

【0064】

[第四の実施形態]

[ホットなプリフォームへの追加の急冷処理]

本発明の射出延伸ブロー成形処理により製造された透明ボトル10の肉厚とヘイズ値の関係について説明する。図9は、コールドパリソン式による射出延伸ブロー成形処理により製造する際、透明ボトル10の肉厚を変化させた場合の各透明ボトルについてヘイズ値を測定した結果を示している。実線と点線は、それぞれプリフォームの冷却条件を変化させた場合の肉厚の変化に対するヘイズ値の変化の近似直線である。

【0065】

図9において、実線は、コールドパリソン式射出延伸ブロー成形処理において、100〜110℃程度でホットなプリフォーム33を射出成形金型25から離型した後、室温で放冷して製造したプリフォーム35から上述の延伸ブロー成形処理により製造した透明ボトル10の、肉厚の変動に対するヘイズ値の変化を示している。実線に示すように、この製造方法で製造した透明ボトル10は、肉厚の増加に伴いヘイズ値も増加する傾向がある。実際の実験結果からは、透明ボトル10の胴部の肉厚が1.3mm以下であれば、透明ボトル10の胴部のヘイズ値は5%未満とすることができることが判った。

【0066】

点線は、コールドパリソン式射出延伸ブロー成形処理において、射出成形金型25中で冷却されたホットなプリフォーム33に対して追加の強制的な冷却処理(急冷処理)を実施してプリフォーム35を製造し、これから延伸ブロー成形処理により透明ボトル10を製造した際の透明ボトルの肉厚の変化に対するヘイズ値の変化を示している。

【0067】

追加の急冷処理には、2つの方法がある。第1の方法は、射出成形金型25から離型した直後のホットなプリフォーム60を氷水に浸したり、冷風や散水で冷却したり、射出成形金型25中で長時間冷却したりする方法である。第2の方法は、射出成形金型25内で、プリフォーム33が110℃以下になって自立的な形状維持ができるようになった後、更に2〜5分程度以上冷却を続ける方法である。射出成形金型25は効率のよい冷却装置であり、プリフォーム33を十分に急冷処理することができる。追加の急冷処理においては、ホットなプリフォーム33を80℃以下、好ましくは60℃以下まで冷却する。

【0068】

図6に示した実線のt2点から右斜め下方への破線は、ホットなプリフォーム33の温度を氷水により室温まで冷却した追加の急冷処理例である。同じ透明ボトル10の胴部の肉厚であっても、ホットなプリフォーム33に追加の急冷処理を加えたほうがヘイズ値は1〜0.5%程度小さくなり、透明ボトル10の胴部の肉厚が1.45mm以下において、透明ボトル10の胴部のヘイズ値は5%未満とすることができる。

【0069】

[透明ボトルの座屈強度]

透明ボトル10の肉厚は、透明ボトル10の強度にも関係する。一般に、容器の強度(特にPETボトルの強度)を測定する試験として、座屈強度試験が実施されている。本発明の透明ボトル10についても、このPETボトルの座屈強度試験を用いた。この座屈強度試験は、圧縮試験機(島津製作所製 オートグラフ AG−1)を用いて、試験温度30℃で透明ボトル10の上下から20mm/分の速度で座屈するまで圧縮し、その際の最大強度を座屈強度とした。

【0070】

図10は、コールドパリソン式射出延伸ブロー成形により製造した透明ボトルの座屈試験の試験結果を示している(本実験では、下記の実施例1と同様にして製造された透明ボトルを用いている)。図10に示すように、透明ボトルの座屈強度は容器の肉厚が厚くなるにつれて強くなり、逆に肉厚が薄くなるにつれて小さくなる。

【0071】

一般に、飲料や化粧品等の液体を内容物とする容器では、座屈強度が100N以上であることが要求されている。これは、容器を段ボール箱等に詰めて積載したときの容器の変形を防止し得る強度として、100N以上の座屈強度が必要とされているからである。図10には、そこで、図10を参照すれば、所望する強度を維持させるためには、透明ボトル10の肉厚は、0.7mm以上であれば座屈強度が100N以上であることが判る。なお、圧縮試験には、容量500ml、胴部の相当直径と高さの比1:3の図1に示したような形状のボトルを使用したが、本発明の透明ボトルは、容量が100〜2,000mlであり、胴部の相当直径と高さの比が1:0.5〜1:5であればよい。そうすれば、リブ等の強度増強部が形成されていなくても座屈強度を満足できる本発明の透明ボトルが製造できる。勿論、リブやエンボス模様等の強度増強部が形成されている容器であればさらによい。

【0072】

上述のように、PP樹脂を原料とする樹脂組成物からの本発明の透明ボトル10の製造方法により、透明ボトル10の胴部の肉厚tを0.7mm≦t≦1.3mm、製造方法によっては0.7mm≦t≦1.45mmとすることにより、透明ボトル10のヘイズ値を5%未満の高透明とすることができると共に、容器として必要な所定の強度を実現することができる。

【0073】

また、本発明の透明ボトルは、容量が100〜2,000mlであり、胴部の相当直径と高さの比が1:0.5〜1:5であり、胴部の肉厚tが0.7mm≦t≦1.45mmであり、胴部のヘイズ値を5%未満であり、胴部の座屈強度が100N以上である。

【0074】

[実施例]

実施例1〜3は、本発明の射出延伸ブロー成形により製造した透明ボトルの製造方法の実施例である。実施例1〜3のそれぞれにおいて、プリフォームの冷却方法を変更して、肉厚の異なる複数の透明ボトルを製造し、それぞれについてヘイズ値を測定した。

【0075】

実施例1は、コールドパリソン式射出延伸ブロー成形処理により製造した透明ボトルである。原料ポリプロピレン樹脂は、プロピレン−エチレンランダム共重合体(プライムポリマー社製J−721GR(商品名))であり、J−721GRに対し特に添加剤等は添加していない。射出成形温度(シリンダ部温度)は220℃、金型の冷却水温度は15℃、内でおよそ15秒保持し、プリフォームの射出成形金型からの離型温度(表面温度)は100〜110℃とし、離型されたプリフォームは室温で放冷した。延伸ブロー成形におけるブロー成形温度は120℃であり、ブロー成形後、透明ボトルを離型し、室温で放冷した。透明ボトルの形状は、図1に示した形状で、容量200ml又は500mlの略楕円柱である。

【0076】

透明ボトルの肉厚は、およそ0.7〜1.5mmであり、それぞれの肉厚の透明ボトルにおけるヘイズ値は、図9の◆(塗りつぶし菱形)印で示した。透明ボトルのヘイズ値は、最小値1.34%(肉厚0.7mm)から最大値5.74%(肉厚1.37mm)であった。実施例1の全体の透明ボトルのヘイズ値の近似直線は実線に示すとおりである。図9の近似直線(実線)から分かるように、実施例1における透明ボトルは、肉厚が1.3mm以下であれば、ヘイズ値0.5%未満を満足できる。

【0077】

実施例2は、実施例1において、射出成形金型から離型されたホットなプリフォームを室温で放冷する代わりに、射出成形金型から離型した直後のホットなプリフォームを氷水に漬けて60℃以下まで急冷し室温とした以外は、実施例1と同様にして透明ボトルを製造した。製造されたそれぞれの透明ボトルの胴部の肉厚に対するヘイズ値を、図9の□(中抜き四角)印で示した。透明ボトルのヘイズ値は、最小値3.33%(肉厚1.2mm)から最大値3.62%(肉厚1.24mm)であった。実施例2では、実施例1に較べて同じ肉厚に対して透明度の高い透明ボトルが得られた。

【0078】

実施例3は、実施例1において、延伸ブロー成形のブロー成形金型内でおよそ120秒保持し、プリフォームの離型温度(表面温度)を60℃以下とした以外は、実施例1と同様にして透明ボトルを製造した。製造されたそれぞれの透明ボトルの胴部の肉厚に対するヘイズ値を、図9の△(中抜き三角)印で示した。透明ボトルのヘイズ値は、最小値2.75%(肉厚1.15mm)から最大値4.54%(肉厚1.44mm)であった。実施例3では、実施例1に較べて同じ肉厚に対して透明度の高い、実施例2とはほぼ同等の透明ボトルが得られた。図9には、実施例2と3の結果をまとめてそのヘイズ値の近似直線を点線として示した。図9の近似直線(点線)から分かるように、実施例1における透明ボトルは、肉厚が1.45mm以下であれば、ヘイズ値0.5%未満を満足できる。

【0079】

実施例1〜3から分かるように、本発明の透明ボトルの製造方法によれば、胴部の肉厚が1.45mm、又は1.3mm以下の透明ボトルは、ヘイズ値が5%未満となり、良好な透明度を維持できる。また、実施例1〜3で製造した透明ボトルの座屈強度の測定結果、図10から分かるように、胴部の肉厚が0.7mm以上であれば、座屈強度が100N以上となり、好ましくは胴部の肉厚が0.85mm以上であればバラツキを考慮しても座屈強度が100N以上となり、好適な透明ボトルが製造できる。

【0080】

図9において、比較例として×印で表したものは、実施例1と同様の原料を用い、ホットパリソン式射出延伸ブロー成形方法により製造した、実施例1と同様の形状の透明ボトルの肉厚に対するヘイズ値である。ホットパリソン式射出延伸ブロー成形は、プリフォームの射出成形温度(シリンダ部温度)は204℃、射出成形金型から離型した直後のプリフォームの温度(表面温度)は116〜120℃、延伸ブロー成形温度は120℃で実施した。得られた透明ボトルのヘイズ値は、10.31(肉厚0.76mm)〜12.1(肉厚0.0.73mm)%であった。比較例の透明ボトルの製造方法においては、プリフォーム製造時の射出成形金型からの離型温度を110℃以上としたことにより、ヘイズ値が10%以上になったものと考えられる。

【0081】

PETと同程度の透明度を確実に実現するには、ヘイズ値は5%以下又は5%未満である必要がある。よって実施例1の場合には、図9より透明ボトルの肉厚は1.3mm以下とする必要があることが判る。また、実施例2、3の場合には、図9より透明ボトルの肉厚は1.45mm以下とすればよいことが判る。

【0082】

本発明の透明ボトルの製造方法によれば、肉厚0.7〜1.3mm、又は0.7〜1.45mm、好ましくは0.85〜1.45mm、更に好ましくは1.0〜1.45mmにおけるヘイズ値が5%以下又は5%未満の透明ボトルを製造できる。また、本発明の透明の製造方法によれば、肉厚0.7〜1.0mm、好ましくは0.7〜0.8mmの領域においてはヘイズ値が2%未満の透明ボトルを製造できる。なお、本発明の透明ボトルは、肉厚0.7〜1.0mm、好ましくは0.7以上0.8mm未満の領域においてはヘイズ値1.5%以上2%未満、肉厚1.0〜1.45mm又は1.0〜1.3mmの領域においてはヘイズ値5%未満2.5%以上とすることができる。

【0083】

また、実施例1に対して追加的に冷却処理(急冷処理)を実施した実施例2、3では、実施例1に比べて同一の肉厚におけるヘイズ値が1.0〜0.5%程度小さくなっている。よって、ホットなプリフォームに対して急冷処理を実施することにより、透明ボトルの透明度を高めることができることが判る。実施例2,3の透明ボトルの製造方法を採用した場合、ヘイズ値を5%未満とし得る肉厚は略1.45mm以下となる(図9の実施例2、3の近似直線(点線)参照)。逆に透明ボトルの肉厚を実施例1と同様の肉厚(1.3mm以下)とした場合には、ヘイズ値を4.5%以下とすることができる。

【0084】

以上、本発明の好ましい実施形態及び実施例について詳述したが、本発明は上記した特定の実施形態及び実施例に限定されるものではなく、特許請求の範囲に記載された本発明の要旨の範囲内において、種々の変形・変更が可能なものである。

【符号の説明】

【0085】

10 透明ボトル

11 胴部(容器本体)

12 首部

13 肩部

14 底部

15 胴部と肩部の境界部

16 胴部と底部の境界部

17 凹部

20 射出成形機

21 射出成形機本体

22 加熱シリンダ

23 押し出しスクリュー

24 原料ホッパー

25 射出成形金型

26 固定ダイスプレート

27 移動ダイスプレート

28 キャビティ

30 原料樹脂組成物ペレット

31 溶融樹脂

32 溶融樹脂

33 ホットなプリフォーム

35 プリフォーム

36 加熱されたプリフォーム

37 縦延伸プリフォーム

38 縦延伸プリフォーム

39 縦横延伸プリフォーム

40 延伸ブロー成形機(コールドパリソン式)

41 ヒータ

42 ブロー成形金型

43 キャビティ

44 延伸ロッド

45 空気孔

55 ホットなプリフォーム

56 加熱されたプリフォーム

59 縦横延伸プリフォーム

60 延伸ブロー成形機(ホットパリソン式)

61 ヒータ

62 ブロー成形金型

63 キャビティ

64 延伸ロッド

65 空気孔

【技術分野】

【0001】

本発明は、透明ボトルの製造方法及び透明ボトルに係り、特にポリプロピレン系樹脂組成物から成形して得られる透明ボトルの製造方法及び透明ボトルに関する。

【背景技術】

【0002】

化粧品や飲料などを収容する容器は各種提供されおり、その中でも強度、耐衝撃性、耐蝕性、軽量性、成形性及び経済性等に優れたプラスチック容器が多用されている。特に、外部から内容物の色や状態を確認する目的から、また収納量を確認することができる透明プラスチック容器が利用されることが多い。透明プラスチック容器の中でも、壜や瓶、壺などの形状をした容器(以下、透明ボトルという)が特に広範に使用されている。

【0003】

透明ボトルに充填された内容物を外部から正確に確認するためには、透明ボトルの透明度を高くする必要がある。一方、内容物の保護を図るためには、透明ボトルに所定の強度を持たせる必要がある。このように、透明ボトルには透明度と所定強度の双方が必要とされるため、従来はこの要求を満足させることができる容器として、ポリエチレンテレフタレート(PET)製の透明ボトル(以下、PET製透明ボトルと略称する)が用いられることが多かった。

【0004】

PET製透明ボトルは、透明度の指標であるヘイズ値を5%未満にすることができ、高い透明性を実現することができる。またPET製透明ボトルは、剛性を高めるリブ等を設けない状態において、200mlの容量のボトル(肉厚0.7mm程度)において、縦方向(上下方向)で100N以上の座屈強度を得ることができる。座屈強度が100N以上あれば、透明ボトルを段ボール箱等に箱詰めにして輸送、保管する際、特別な注意を要さず取り扱いができる。

【0005】

最近は、耐溶剤性、経済性、バイオ原料への転換の容易性などの観点から、PETに代えてポリプロピレン系樹脂(以下、PP樹脂と略称することがある。)組成物よりなる透明ボトルを用いることも提案されている(特許文献1)。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2006−307122号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

PETに代えてポリプロピレン系樹脂組成物により透明ボトルを製造しようとする場合、従来はポリプロピレン系樹脂製ボトルに対してヘイズ値5%未満の高い透明性は要求されていなかったため、一般に行われているポリプロピレン系樹脂製ボトルの製造方法で透明ボトルを製造しても、所望するヘイズ値5%未満の透明度の高い透明ボトルを製造することができていなかった。しかし、最近は、ポリプロピレン系樹脂製のボトルにおいても、PET製透明ボトル並の透明性が求められるようになってきた。

【0008】

本発明は上記の問題点に鑑みてなされたものであり、ポリプロピレン系樹脂組成物から高い透明度を実現し得る透明ボトルの製造方法、及びポリプロピレン系樹脂性の透明ボトルを提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明は、原料樹脂としてプロピレンホモポリマー及び/又はプロピレン共重合体を用いた樹脂組成物(ポリプロピレン系樹脂組成物ともいう。)を原料とし、容量が100〜2,000mlであり、胴部の相当直径と高さの比が1:0.5〜1:5であり、胴部の肉厚が0.7〜1.3mmで、胴部のヘイズ値が5%未満で、かつ胴部の座屈強度が100N以上である透明ボトルを射出延伸ブロー成形法により製造する透明ボトルの製造方法であって、射出成形金型内で110℃以下に冷却してプリフォームを製造する射出成形工程と、前記プリフォームを延伸ブロー成形して透明ボトルを製造する延伸ブロー成形工程と、を有することを特徴とする透明ボトルの製造方法である。

【0010】

本発明は、原料樹脂としてプロピレンホモポリマー及び/又はプロピレン共重合体を用いた樹脂組成物を原料とし、容量が100〜2,000mlであり、胴部の相当直径と高さの比が1:0.5〜1:5であり、胴部の肉厚が0.7〜1.45mmで、胴部のヘイズ値が5%未満で、かつ胴部の座屈強度が100N以上である透明ボトルを射出延伸ブロー成形法により製造する透明ボトルの製造方法であって、射出成形金型からの離型直後のホットなプリフォームを60℃以下に急冷処理してプリフォームを製造する射出成形工程と、前記プリフォームを延伸ブロー成形して透明ボトルを製造する延伸ブロー成形工程と、を有することを特徴とする透明ボトルの製造方法である。

【0011】

前記射出延伸ブロー成形法は、コールドパリソン式射出延伸ブロー成形法であることが好ましい。また、前記射出成形工程は、プリフォームを射出成形金型内で60℃以下に冷却することが好ましい。射出成形金型内で60℃以下に冷却することは上記急冷処理と同様の効果があり、製造された透明ボトルの胴部の肉厚を0.7〜1.45mmの範囲でヘイズ値5%未満とすることができる。また、前記プロピレンホモポリマー及び/又はプロピレン共重合体のうち少なくともいずれかは、植物性原料から製造されることが好ましい。

【0012】

本発明は、原料樹脂としてプロピレンホモポリマー及び/又はプロピレン共重合体を用いた樹脂組成物を原料とし、容量が100〜2,000ml、胴部の相当直径と高さの比が1:0.5〜1:5、胴部の肉厚が0.7〜1.45mmであり、胴部のヘイズ値が5%未満で、且つ、胴部の座屈強度が100N以上であることを特徴とする透明ボトルである。また、前記プロピレンホモポリマー及び/又はプロピレン共重合体のうち少なくともいずれか一つは、植物性原料から製造されたことが好ましい。

【発明の効果】

【0013】

本発明の透明ボトル及びその製造方法によれば、高い透明度を有すると共に機械的な強度を保持した透明ボトルを提供することができる。

【図面の簡単な説明】

【0014】

【図1】図1は、本発明の一実施形態である透明ボトルの3面図であり、(A)は正面図、(B)は側面図、(C)は平面図である。

【図2】図2は、本発明の第一及び第二の実施形態である透明ボトルの製造方法(コールドパリソン式射出延伸ブロー成形方法の一例)における射出成形工程を説明するための説明図である。

【図3】図3は、射出成形工程で得られたプリフォームから、コールドパリソン式射出延伸ブロー成形方法で透明ボトルを製造する延伸ブロー成形工程を説明するための説明図である。

【図4】図4は、本発明の第三の実施形態である透明ボトルの製造方法(ホットパリソン式射出延伸ブロー成形方法の一例)を説明するための説明図である。

【図5】図5は、示差走査熱量解析(DSC解析)によるポリプロピレン樹脂の結晶化温度と、結晶溶融温度を説明するためのグラフである。

【図6】図6は、コールドパリソン式射出延伸ブロー成形方法の製造工程における樹脂組成物又はその成形品の温度の変化を表す模式図である。

【図7】図7は、典型的なホットパリソン式射出延伸ブロー成形方法の製造工程における樹脂組成物又はその成形品の温度の変化を示す模式図である。

【図8】図8は、コールドパリソン式射出延伸ブロー成形方法及び従来のホットパリソン式射出延伸ブロー成形方法における、射出成形金型離型前後の樹脂組成物又はその成形品の温度の変化を示す模式図である。

【図9】図9は、透明ボトルの胴部の肉厚とヘイズ値との関係を示すグラフである。

【図10】図10は、透明ボトルの胴部の肉厚と座屈強度との関係を示すグラフである。

【発明を実施するための形態】

【0015】

本発明の実施の形態について図面を参照にしながら説明する。

【0016】

[透明ボトル]

図1は、本発明の透明ボトルの一実施形態例の3面図である。図1(A)は透明ボトル10の正面図であり、図1(B)は透明ボトル10の側面図であり、図1(C)は透明ボトル10の平面図である。この実施形態に係る透明ボトルは、容量が100〜2,000ml、好ましくは200〜500mlであり、胴部の相当直径と高さの比が1:0.5〜1:5である。胴部の肉厚は、0.7〜1.45mmであり、胴部のヘイズ値は0.5%未満である。

【0017】

図1に示す透明ボトル10は、例えば化粧品、清涼飲料等の液体などを収納するボトル形状(壜、瓶、壺等の形状)をした容器である。この透明ボトル10は射出延伸ブロー成形方法で製造された樹脂成形品であり、胴部(容器本体)11と首部12とを一体的に形成した構成である。胴部11は、略楕円柱状をしており、上半部に凹み17が形成されている。胴部11は略円柱や略4角柱、略6角柱、略8角柱などどのような形状にしてもよいし、リブや凹凸模様を形成してもよい。胴部11の底部14及び肩部13との境界部16、17などは、それぞれ面取り構造又は曲面構造としている。また、首部12には、キャップ装着用のネジ山が形成されている。なお、本発明における透明ボトルの形状は、図1に示す形状のみでなく、容量が100〜2,000ml、好ましくは200〜500mlであり、胴部の相当直径と高さの比が1:0.5〜1:5で、胴部の肉厚が0.7〜1.45mmの範囲にあるボトルであればどのようなものでもよい。

【0018】

本実施形態に係る透明ボトル10は、樹脂原料としては、ポリプロピレン系樹脂、すなわちポリプロピレン単体及び/又はポリプロピレン共重合体からなる樹脂組成物であり、例えばポリプロピレンホモポリマーやプロピレン−エチレンランダム共重合体からなる樹脂を用いている。なお、樹脂組成物中には、耐候性向上剤や紫外線吸収剤、酸化防止剤、結晶造核剤など少量の添加剤を含んでいてもよい。

【0019】

本実施形態の透明ボトルの製造方法は、後述するように透明ボトル10の成形方法として射出延伸ブロー成形方法(二軸延伸ブロー成形方法でもある。)を用いており、成形方法の相違によって容器本体(容器の胴部)11の肉厚tを0.7mm≦t≦1.3mm、又は0.7mm≦t≦1.45mmとしたときにヘイズ値が5%未満となるよう成形している。また、射出延伸ブロー成形方法にはホットパリソン式とコールドパリソン式があるが、本実施形態では、コールドパリソン式射出延伸ブロー成形方法を用いている。

【0020】

なお、好ましい透明ボトルの製造方法として、離型直後のプリフォームを急冷する急冷工程を付加したコールドパリソン式射出延伸ブロー成形方法を用いることにより、容器本体の肉厚が1.45mmと厚い場合にもヘイズ値5%未満と透明度を高めている(これについては後に詳述する)。

【0021】

本実施形態の透明ボトル10に用いる原料樹脂組成物について説明する。原料樹脂組成物は、ポリプロピレン系樹脂、又はこれに少量の添加剤が添加されたものが好適に用いられる。ポリプロピレン系樹脂(以下、PP樹脂と略称することがある。)には、周知のようにホモポリマー(ポリプロピレン単体)とプロピレン共重合体(コポリマー)が存在し、これらを単独で又は複数種混合してプロピレン系樹脂組成物として使用することができる。プロピレン共重合体は、共重合体中に含まれるモノマー単位のうちプロピレンモノマー単位が最も多い共重合体である。

【0022】

ホモポリマーには、アイソタクティックポリマーと、シンジオタクティックポリマーと、アタクティックポリマーとがあるが、通常はアイソタクティックポリマーを使用することが好ましい。また。プロピレン共重合体には、ランダムコポリマー(ランダム共重合体)、ブロックコポリマー(ブロック共重合体)などが存在する。共重合体におけるプロピレンモノマーとの共重合相手のモノマーについても、エチレンやC4〜C10程度の脂肪族不飽和炭化水素(アルケン)モノマー、スチレン系モノマー、アクリル酸系モノマーなど多数のものがあるが、プロピレン共重合体としては、脂肪族不飽和炭化水素(アルケン)モノマーとのランダム共重合体を用いることが好ましい。特に、本実施形態の原料樹脂としては、プロピレン−エチレンランダム共重合体系の樹脂が好ましい。プロピレン−エチレンランダム共重合体系の樹脂としては、プロピレン−エチレンランダム共重合体の他に、共重合体中に第3の脂肪族不飽和炭化水素(アルケン)モノマー単位などが少量含まれている3成分系以上の共重合体が好ましい。第3の脂肪族不飽和炭化水素(アルケン)モノマーとしては、C4〜C10程度の脂肪族不飽和炭化水素モノマーが好ましい。

【0023】

本実施形態では、プロピレン−エチレンランダム共重合体を透明ボトル10の原料樹脂組成物として用いた例で説明するが、プロピレンホモポリマーやプロピレン共重合体とプロピレンホモポリマーの混合樹脂などを用いて透明ボトル10を製造することも可能である。なお、透明ボトル10の材料として、植物性原料から製造されたポリプロピレン樹脂を石油起源のプロピレン系樹脂に代えて用いることも可能である。ポリプロピレン系樹脂は、植物原料から生成することが比較的容易であり、この植物原料から製造されたポリプロピレン系樹脂を用いることにより、広い意味での二酸化炭素の発生を抑制でき、地球温暖化の防止を図ることが可能となる。

【0024】

ポリプロピレン系樹脂は、強度が高く、吸湿性がなく、また薬品に強い耐性を示す性質を有する。このため、本発明の透明ボトルの材料として好適である。本発明の透明ボトルは、ポリプロピレン系樹脂組成物製であることにより、不純物の混入を嫌う化粧品容器や食品容器、化学物質と反応したり化学物質を溶出させたりしやすい溶液等の容器としても好適に使用できる。この場合、本発明の透明ボトルの原料樹脂組成物中には、透明ボトルの使用中に収納内容物中に滲出したり、光等により化学変化を起こしたりする恐れのある添加剤は含まない、又はできるだけ少量の添加に止めることが好ましい。そうすれば、本発明の透明ボトルは、ポリプロピレン系樹脂の特性を活かした広範な用途に使用できる。

【0025】

[透明ボトルの製造方法]

本発明の透明ボトル10の製造方法について説明する。ポリプロピレン樹脂は、強度が高く、吸湿性がなく、また薬品に強い性質を有するため、透明ボトル10の材料として良好である。しかしながら、従来から透明度の高い透明ボトルとして用いられているPET製の透明ボトルの製造方法に対し、単に原材料をPET樹脂からPP樹脂に変更したのみ、又は従来のポリプロピレン製ボトルの製造方法では、所望の透明度(ヘイズ値5%未満)或いは強度を有するPP樹脂製の透明ボトルを製造することはできない。

【0026】

[第一の実施形態]

図2、3は、本発明の第一の実施形態であるコールドパリソン式射出延伸ブロー成形方法による透明ボトルの製造方法を説明するための説明図である。図2は、射出成形機により原料プロピレン系樹脂組成物からプリフォームを製造する工程の説明図であり、図3は、射出成形工程により得られたプリフォームからコールドパリソン式の延伸ブロー成形機により透明ボトルを製造する工程の説明図である。

【0027】

コールドパリソン式射出延伸ブロー成形方法により透明ボトル10を製造するには、先ず、図2に示すような射出成形機20を用意する。この射出成形機20は、射出成形機本体21の樹脂射出ノズルの端部に射出成形金型25が配置されている。

【0028】

射出成形機本体21は、加熱シリンダ22の内部に押し出しスクリュー23を有している。原料ホッパー24に装填された原料樹脂組成物ペレット30は、加熱シリンダ22内で加熱溶融された後、溶融樹脂31となって押し出しスクリュー23の回転に伴って射出成形金型25側に送られる。

【0029】

射出成形金型25は、射出成形機本体21に固定された固定ダイスプレート26と、この固定ダイスプレート26に対して移動可能な構成とされた移動ダイスプレート27との間に配置されている。射出成形機本体21から射出された溶融樹脂31は、固定ダイスプレート26のランナ部を介して射出成形金型25内に導入される。溶融樹脂31は、射出成形金型25内に導入されることにより、プリフォームの形状をしたキャビティ28内に充填され、プリフォームの形状をした溶融樹脂32が形成される。

【0030】

射出成形金型25内のプリフォームの形状にされた溶融樹脂32は、射出成形金型25の冷却機構により表面から固化していき、自立的にプリフォームの形状を保てる温度まで冷却される。溶融樹脂32が冷却され自立的プリフォームの形状を保てるようになったら、射出成形金型25の移動ダイスプレート27を固定ダイスプレート26から取り外すと共に、射出成形金型25のキャビティ28から成形、固化したプリフォーム33が排出される。このプリフォーム33は、まだ室温までは冷却されておらず、内部の樹脂の一部は溶融状体のままのこともある。このプリフォーム33をホットなプリフォーム33と呼ぶ。

【0031】

このように、第一の実施形態のコールドパリソン式射出延伸ブロー成形方法では、十分に形状を保てるようになったプリフォーム33が離型された後に、さらに室温での放冷処理が行われることを特徴としている。ここで、本実施形態のコールドパリソン式射出延伸ブロー成形方法では、離型されるホットなプリフォーム33は射出成形金型25内で110℃以下に冷却されることを特徴としている。プリフォームの温度はその表面温度で表され、ホットなプリフォーム33の温度は、110℃以下、好ましくは100℃度以下、さらに好ましくは60℃度以下であり、その後ホットなプリフォーム33は室温まで放冷され、通常の(ホットではない)プリフォーム35となり、必要なときに次工程である伸式ブロー成形のために保管される。

【0032】

ホットなプリフォーム33の温度を射出成形金型25内で60℃度以下とすると、特に透明な透明ボトルが得られ、胴部の肉厚が1.45mm以下においてヘイズ値5.0%未満とすることができる。通常、射出成形金型25の冷却機構は水冷式であり、ホットなプリフォーム33は、射出成形金型25内で60℃度以下まで急冷処理されたため、透明度の特に高い透明ボトルが得られるものと考えられる。通常、ホットなプリフォーム33の温度を射出成形金型25内で60℃度以下とするには、射出成形金型25内での冷却時間を2〜5分程度必要とする。

【0033】

従来のコールドパリソン式射出延伸ブロー成形方法では、プリフォーム成形のサイクルタイム(プリフォームの成形時間)を短くするため、ホットなプリフォーム33が射出成形金型25内で冷却され自立的に形状を保てるようになった時点で、射出成形金型25から離型していた。このため、射出成形金型25からの離型時のホットなプリフォーム33の温度には拘っていなかったが、ホットなプリフォーム33が自立的に形状を保てる温度でできるだけ高温、例えば120℃近辺でプリフォームを離型したほうが生産効率がよく、最適であるとされていた。

【0034】

上記のように成形され、室温で保管されていたプリフォーム35は、図3に示す延伸ブロー成形工程に従って延伸ブロー成形される。先ず図3(A)に示すように、プリフォーム35は、延伸ブロー成形機40のヒータ41を用いて、プリフォーム35の形状が自立的に保てる程度の温度、例えば120℃前後まで再加熱処理される。この再加熱処理が終了すると、図3(B)に示すように、再加熱されたプリフォーム36はブロー成形金型42に装着される。この際、プリフォーム36の首部12より下の部分がブロー成形金型42のキャビティ43内に収容される。

【0035】

続いて図3(C)に示すように、プリフォーム36の上部開口部(首部12)から延伸ロッド44が挿入され、プリフォーム36をブロー成形金型42のキャビティ43の下方(プリフォーム36の奥行き方向)に押し込んで縦方向に延伸し縦延伸プリフォーム37とする。縦延伸プリフォーム37は、図3(D)に示すように、さらに縦方向に延伸されキャビティ43の下部に到達し縦延伸プリフォーム38となる。縦延伸プリフォーム38は、図3(E)に示すように、延伸ロッド44の側部に設けられた空気孔45から空気をブローすることにより、横方向(キャビティの側面方向)に対して延伸(ブロー延伸)される。ブロー延伸された縦横延伸プリフォーム39は、ブロー成形金型42のキャビティ48の壁面と接触し、キャビティ48に沿った形状に成形される。キャビティ48は、最終製品である透明ボトル10の形状をしており、図3(F)は、キャビティ48内で縦横延伸プリフォーム39が冷却されて透明ボトル10となった後に、ブロー成形金型42が分解されて透明ボトル10が離型される状態を示している。

【0036】

このように本実施形態において、プリフォーム35の延伸ブロー成形工程は、従来のボトル製造用のプリフォームの延伸ブロー成形工程を転用することができる。ただし、本実施形態においては、プリフォーム35の加熱工程等において、プリフォーム35の温度を必要以上に高くしないことが好ましい。プリフォーム35の加熱温度は、原料樹脂組成物の結晶溶融温度以上、例えば、130℃以上にしないことが好ましい。

【0037】

上記の延伸処理(延伸ブロー成形処理)を実施することにより、プリフォーム35の胴部分(容器本体)の肉厚は薄くなり、最終的に透明ボトル10が形成された状態において胴部(容器本体)11の肉厚tは0.7乃至1.3mm、好ましくは0.7乃至1.45mmの厚さとすることができる。

【0038】

本実施形態の成形方法により形成された透明ボトル10に対し、JISK7105に準拠した透明度測定を行ったところ、肉厚tが0.7乃至1.3mm、好ましくは0.7乃至1.45mmである透明ボトル10はヘイズ値が5%未満でPET製の透明ボトルと同程度の肉厚と高い透明度を有していた(図9参照)。

【0039】

[第二の実施形態]

第二の実施形態として、上記の第一の実施形態のコールドパリソン式射出延伸ブロー成形方法の射出成形工程において、射出成形金型25からの離型直後のホットなプリフォーム33を急冷する急冷工程を付加した。急冷処理は、離型直後のホットなプリフォーム33に冷却水をかけたり、氷水に浸したり、冷風で強制冷却したりする方法など、通常の室温中での放冷よりも急速に冷却する処理である。急冷処理におけるホットなプリフォーム33の冷却後の温度は、60℃以下とすればよい。この場合、射出成形金型25からの離型直後のホットなプリフォーム33の温度は、溶融樹脂32が固化しプリフォームの形状を十分に保てるようになればよいが、110℃以下、好ましくは100℃以下とすることが望ましい。

【0040】

本実施形態のコールドパリソン式射出延伸ブロー成形方法を実施することにより、プリフォーム35の胴部(容器本体)の肉厚は薄くなり、最終的に透明ボトル10が形成された状態においてその胴部(容器本体)11の肉厚tは、第一の実施形態と同様に0.7乃至1.45mmの厚さとすることができる。

【0041】

第二の実施形態のコールドパリソン式射出延伸ブロー成形方法により形成された透明ボトル10に対し、JISK7105に準拠した透明度測定を行ったところ、この透明ボトル10は、胴部(容器本体)11の肉厚tが0.7乃至1.45mmの範囲でヘイズ値が5%未満であり、PET製の透明ボトルと同程度の肉厚と高い透明度を有していた。更に、本実施形態により製造した透明ボトルは、第一の実施形態においてホットなプリフォーム33を100℃程度で離型して製造したときと同程度の肉厚の透明ボトルよりも透明度の高いボトルであった。(図9参照)。

【0042】

[第三の実施形態]

第三の実施形態として、ホットパリソン式射出延伸ブロー成形方法による透明ボトルの製造方法を説明する。図4は、ホットパリソン式射出延伸ブロー成形方法による透明ボトル10の製造方法を説明するための図である。なお、図4において、図2、3に示した構成と対応する構成については同一符号を付してその説明を省略する。

【0043】

既に説明した実施形態のコールドパリソン式射出延伸ブロー成形方法では、射出成形工程におけるプリフォーム35の製造とプリフォーム35の延伸ブロー成形工程とが完全に分離されている。このため、プリフォーム35は射出成形金型25から離型後に一旦室温まで冷却され、その後、延伸ブロー成形工程において室温からプリフォーム35の軟化温度付近まで再加熱処理が実施される。

【0044】

これに対してホットパリソン式射出延伸ブロー成形方法では、射出成形処工程において印加された樹脂の溶融熱を利用して延伸ブロー成形工程が実行される。即ち、図4に示す延伸ブロー成形工程において、射出成形機20の射出成形金型25から離型された直後のホットなプリフォーム55は、プリフォームとしての形が自立的に変形しない程度に冷却されただけのホットなプリフォームである。ここで、ホットなプリフォーム55が射出成形金型25から離型されると同時に、これを冷却することなく延伸ブロー成形機60に装着し、追加的な加熱処理及び延伸ブロー処理を連続的に実施される。従来は、ホットパリソン式射出延伸ブロー成形方法を用いた場合、ホットなプリフォーム55の温度はできるだけ高く維持したまま延伸ブロー成形することにより、追加的な加熱処理の加熱付加を減らしエネルギー使用効率を向上させていた。

【0045】

本実施形態においては、射出成形金型25から離型する際に、ホットなプリフォーム55の温度を110℃以下としている。110℃以下に冷却されたプリフォーム55は、すぐに延伸ブロー成形装置60の固定部66にセットされて(図4における(a)の状態)、ヒータ61により加熱される(図4における(b)の状態)。加熱されて所定の温度になったプリフォーム56は、延伸ロッド64及び空気孔65からの空気ブローにより、2軸延伸成形される(図4における(c)の状態)。なお、2軸延伸成形については、図3の(c)から(e)とその説明を参照すればよい。2軸延伸成形されたプリフォーム59は、延伸ブロー成形機60のキャビティ62により冷却され、離型されて透明ボトル10となる(図4における(d)参照)。

【0046】

従来は、ホットなプリフォーム55の離型温度は、エネルギー使用効率を考えて、ホットなプリフォーム55の形状が保てる離型温度として120℃前後としていた。しかし、本実施形態では、エネルギー使用効率が多少劣っているが、ホットなプリフォーム55の離型温度を110℃以下、好ましくは100℃以下とした。また、ホットなプリフォーム55の離型温度を60℃以下とすることにより、特に透明度の高い透明ボトルが得られる。なお、ホットなプリフォーム55の離型温度は、射出成形金型25からの離型直後のホットなプリフォーム55の表面温度の測定結果である。

【0047】

本実施形態のホットパリソン式射出延伸ブロー成形方法により製造された透明ボトル10に対し、上記のJISK7105に準拠した透明度測定を行ったところ、透明ボトル10の肉厚が0.7〜1.3mmの範囲で5%未満であり、透明度としてはPET製の透明ボトルに代替する容器として用いることができる。また、ホットなプリフォーム55の離型温度を60℃以下とすることにより、胴部の肉厚が0.7〜1.45mmの範囲で5%未満の透明度の高い透明ボトルが得られる。

【0048】

一方、ホットなプリフォーム55の離型温度が110℃を超えて製造されたホットなプリフォームからの透明ボトルのヘイズ値は5%越える値である。このため、従来のホットパリソン式射出延伸ブロー成形方法により製造された透明ボトルは、PET製の透明ボトルに代替する容器として用いることはできない場合がある。

【0049】

上記の結果から、原材料として同一のポリプロピレン系樹脂組成物を用いながら、ホットなプリフォームの温度を制御することにより、高い透明度を有する透明ボトルを製造できることが分かる。また、コールドパリソン式射出延伸ブロー成形方法によれば、ホットパリソン式射出延伸ブロー成形方法よりも容易に高い透明度を有する透明ボトルを製造できることが分かる。

【0050】

[ポリプロピレン系樹脂の結晶化温度とプリフォームの冷却温度]

コールドパリソン式射出延伸ブロー成形方法とホットパリソン式射出延伸ブロー成形方法では、上記のように製造工程におけるプリフォーム60の温度履歴により性状に相違があることに注目し、この点を解明する検討を行った。先ず、透明ボトル10の原材料となるポリプロピレン樹脂(PP樹脂)の結晶化温度、及び結晶融解温度を示差走査熱量分析(DSC)装置により測定、解析した。示差走査熱量分析(DSC)の結果を図5に示す。なお、図5には、溶融樹脂冷却曲線、結晶融解曲線それぞれ2回の示差走査熱量分析結果のグラフを重ねて示している。

【0051】

図5において、DSCにおける発熱量0mWのレベルより上側に表した上に凸な曲線は、溶融PP樹脂の結晶化温度プロファイル(溶融樹脂冷却曲線)を示している。溶融PP樹脂が大きな発熱を示す温度領域は、およそ129℃から111℃であり、ピーク値としては116℃であった。この領域は、PP樹脂の結晶化領域又は結晶成長領域と呼ばれる温度領域であり、溶融PP樹脂から結晶が生成したり、生成した微結晶が結晶成長したりする温度領域である。溶融PP樹脂は、110℃以下になると、結晶化や結晶成長は起こり難くなり、結晶化しなかった部分はほとんどそのまま固化(ガラス状態化)してしまう。

【0052】

一方、固化して一部が結晶化している樹脂の加熱による溶融温度プロファイル(結晶融解曲線)は、図5の発熱量0mWレベルより下側(吸熱領域)に表したおおむね下に凸な曲線で示される。図5のDSC測定結果から判るように、結晶の溶融温度は130℃付近から160℃付近までにピークを有し、溶融樹脂冷却曲線に較べブロードな曲線になっており、ピーク値は150℃付近にある。この領域は、PP樹脂の溶融温度領域であり、PP樹脂は、130℃以上になると、結晶化又固化していた部分が融解して溶融樹脂となる。このように、PP樹脂は、結晶化温度領域(結晶成長領域)と溶融温度領域にずれがあり、結晶化温度領域のほうが溶融温度領域より高いことが判る。

【0053】

続いて、コールドパリソン式射出延伸ブロー成形方法及びホットパリソン式射出延伸ブロー成形方法による延伸ブロー成形処理時の各工程におけるプリフォーム60の温度変化を測定した。図6は、コールドパリソン式射出延伸ブロー成形方法におけるPP樹脂又はその成形品の温度変化を示す図である。図6に示すように、射出成形機20においてPP樹脂からプリフォーム35を成形する際に、室温のペレット状又は粉末状のPP樹脂は射出成形機本体21のシリンダ22内で加熱され、溶融混練されて射出成形温度t1となり、射出成形金型25に射出される。射出された溶融樹脂は、射出成形金型25中でプリフォーム35の形状のキャビティ28内に導入され溶融した樹脂32となり、キャビティ28内で冷却されて温度t2となり表面が十分固化したホットなプリフォーム33となる。ホットなプリフォーム33が射出成形金型25から離型される際の表面温度t2は、110℃以下、好ましくは100℃以下、特に好ましくは60℃以下である。

【0054】

コールドパリソン式射出延伸ブロー成形方法においては、表面が十分固化したホットなプリフォーム33が射出成形金型25から離型され、図6における実線の温度t2の位置から右下方に向かう緩やかな傾斜の実線に沿うように放冷され室温のプリフォーム35となる。そして、プリフォームから透明ボトル製造の要求があったときに、図3を参照にして説明したように、室温のプリフォーム35を延伸ブロー成形機40に装着して、加熱、縦方向延伸、ブロー(横方向)延伸を行って透明ボトル10を製造する。その際、プリフォーム35は、図6における右側の台形状の実線の温度プロファイルに示すように、延伸ブロー成形温度t3まで加熱され、延伸ブロー成形された後に冷却され透明ボトル10となる。なお、延伸ブロー成形温度t3は130℃未満である。

【0055】

一方、図7は、ホットパリソン式射出延伸ブロー成形方法におけるPP樹脂又はその成形品の温度変化を示す図である。図7に示すように、ホットパリソン式射出延伸ブロー成形方法においては、ホットなプリフォーム55を形状が保たれる程度に表面が固化した温度t4で射出成形金型25から離型し、そのまま延伸ブロー成形機60に装着し加熱、延伸ロッドによる延伸(縦方向延伸)、ブロー延伸(横方向延伸)を行って透明ボトル10を製造する(図4参照)。図7に示すホットパリソン式射出延伸ブロー成形方法の温度プロファイルとしては、ホットなプリフォーム55は射出成形金型25内で延伸ブロー成形温度t3以下で、コールドパリソン式射出延伸ブロー成形方法における離型温度t2より高い温度t4に冷却された時点(従来は、120℃前後)で離型される。離型されたホットなプリフォーム55は、図4に示したように、そのまま延伸ブロー成形機60に装着され、延伸ブロー成形温度t3まで加熱され、縦方向延伸、ブロー延伸されて透明ボトル10に成形される。本願発明においては、ホットなプリフォーム55が110℃以下となった時点で射出成形金型25から離型する。

【0056】

図8は、コールドパリソン式射出延伸ブロー成形方法と従来のホットパリソン式射出延伸ブロー成形方法とにおける、射出成形機20の射出成形金型25内で冷却されたPP樹脂の結晶化温度領域(結晶成長領域)付近の温度変化を示している。横軸は時間軸で約30秒間、縦軸は150℃から90℃までの樹脂(又はその成形品の表面)の温度を表す。なお、斜線で示した温度領域(111〜129℃)は樹脂の結晶化温度領域(結晶成長領域)である。

【0057】

図8において、実線(A)は、射出成形金型25中で冷却され150℃以下になった溶融樹脂が、そのまま冷却され、コールドパリソン式射出延伸ブロー成形方法におけるホットなプリフォーム33の離型温度t2(ここでは、100℃)になって射出成形金型25から離型され、放冷されて90℃になるまでのPP樹脂32及びホットなプリフォーム33の温度変化の例を示している。ホットなプリフォーム33の離型温度t2は、110℃以下であり、離型時の樹脂温度(ホットなプリフォーム33の表面温度)は、すでに結晶化温度領域(結晶成長領域)以下となっている。溶融樹脂32が結晶化温度領域(129〜111℃)内にあるのは、図8の実線(A)に示すように、射出成形金型25内における非常に短い時間である。離型されたホットなプリフォーム33中の樹脂は、ほぼ固化しており、これ以上の結晶の発生や結晶成長をほとんど起こさない。なお、ホットなプリフォーム33は、離型直後に少し温度上昇するが、これは、ホットなプリフォーム33表面の樹脂温度を測定しているため、離型直後にホットなプリフォーム33の内部の熱が表面に伝導して表面温度が少し上昇したものと考えられる。この影響を考慮すれば、ホットなプリフォーム33の離型温度は、100℃程度とすることが好ましい。そうすれば、離型直後のホットなプリフォーム33の内部の樹脂もほとんど110℃以下とすることができる。離型されたホットなプリフォーム33は、110℃以上になることなく、放冷され室温になる。図8から判るように、コールドパリソン式射出延伸ブロー成形方法においては、溶融樹脂が結晶化温度領域に留まる時間は非常に短い。このため、コールドパリソン式射出延伸ブロー成形方法におけるホットなプリフォーム33は、結晶の発生、特に結晶成長が少ない状態で樹脂が固化していると考えられる。

【0058】

一旦、室温付近に温度低下し、固化した(凍結された)PP樹脂は、図5を用いて説明したように、溶融温度領域(130〜160℃)未満においては、結晶の融解が起こらず、従って溶融した樹脂がないので、結晶の発生や成長も起こらないと考えられる。延伸ブロー成形における処理温度は、120℃前後であり130℃以上にはならない。このため、延伸ブロー成形における結晶の発生や成長が起こらず、プリフォーム60は結晶が少なく、また結晶成長しないままで延伸されて透明ボトル10となる。このようにして、透明ボトル10は非常に透明度の高い容器となる。

【0059】

図8における実線の温度t4から別れた破線(B)は、従来のホットパリソン式射出延伸ブロー成形方法における、樹脂の結晶化温度付近の温度プロファイルを示している。従来のホットパリソン式射出延伸ブロー成形方法においては、コールドパリソン式射出延伸ブロー成形方法と同じように射出成形金型25中で冷却され150℃になったPP樹脂32が、更に冷却され、ホットパリソン式射出延伸ブロー成形方法におけるホットなパリソン55の離型温度t4(ここでは、120℃)になったときに射出成形金型25から離型される。離型されたホットなプリフォーム55は、そのまま延伸ブロー成形機60に装着される。通常、ホットなプリフォーム55の離型温度t4は、コールドパリソン式射出延伸ブロー成形方法におけるホットなプリフォーム33の離型温度t2、110℃よりも高い温度であり、連続する次工程の延伸ブロー成形における加熱のエネルギー及び時間の節約を図っている。

【0060】

図8に示すように、従来のホットパリソン式射出延伸ブロー成形方法における延伸ブロー成形温度は、120℃前後であり、PP樹脂の結晶化温度領域(結晶成長領域)内にある。このため、加熱エネルギーの節約の観点からホットなプリフォーム55の離型温度t4も120℃前後(結晶化温度領域内)として延伸ブロー成形をする。図8の点線(B)を参照して説明すると、120℃前後(結晶化温度領域内)の温度t4で射出成形金型25から離型されたホットなプリフォーム55は、射出延伸ブロー成形機60にセットされて(図3における(a)の状態)、ヒータ61により加熱される(図3における(b)の状態)。加熱されて所定の温度になったプリフォーム56は、延伸ロッド及び空気のブローにより、2軸延伸成形される(図3における(c)の状態)。なお、2軸延伸成形については、図3の(B)から(F)とその説明を参照すればよい。2軸延伸成形されたプリフォーム59は、延伸ブロー金型62により冷却され、離型されて透明ボトル10となる(図3における(d)参照)。

【0061】

従来のホットパリソン式射出延伸ブロー成形方法において、ホットなパリソン55が離型されたときから延伸ブロー成形により透明ボトル10が成形されるまでの時間はおよそ30秒程度である。ホットパリソン式射出延伸ブロー成形方法においては、射出成形金型25中で溶融していたPP樹脂32が、温度約129℃以下の結晶化温度領域の温度になって結晶生成及び結晶成長が始まる。そして、一部結晶化しているPP樹脂は結晶化温度領域に留まったまま射出成形金型25から離型され、ホットなプリフォーム55となってそのまま延伸ブロー成形される。このため、PP樹脂は結晶化温度領域に20秒以上留まったままになり、この間に結晶の生成及び結晶成長が進むことになる。樹脂が延伸され冷却される前に結晶生成、特に結晶成長が進むと、結晶部分と非結晶部分との屈折率の相違によって、延伸ブロー成形された透明ボトル10の透明性が悪化しやすい。この点で、上述の従来のホットパリソン式射出延伸ブロー成形方法によるPP樹脂の透明ボトル10の製造方法は、コールドパリソン式射出延伸ブロー成形方法に比べて好ましくない。

【0062】

本願発明のホットパリソン式射出延伸ブロー成形方法においては、射出成形金型25中で溶融樹脂32の温度を一旦110℃以下にして結晶生成及び結晶成長を停止させてから、ホットなプリフォーム55を離型する。そうすれば、離型後のホットなプリフォーム55を、すぐに延伸ブロー成形機60により加熱、成形しても、通常のホットパリソン式射出延伸ブロー成形方法のような延伸ブロー成形工程での結晶生成及び結晶成長が起こらない。

【0063】

ホットパリソン式射出延伸ブロー成形方法においても、ホットなプリフォーム55の離型温度t4を110℃以下、好ましくは100℃以下、特に好ましくは60℃以下とすれば、プリフォーム60中の樹脂は凍結されて固化し、次工程である射出延伸ブロー成形において結晶発生や成長が起こらず、得られる透明ボトル10は透明度の高い容器とすることができる。

【0064】

[第四の実施形態]

[ホットなプリフォームへの追加の急冷処理]

本発明の射出延伸ブロー成形処理により製造された透明ボトル10の肉厚とヘイズ値の関係について説明する。図9は、コールドパリソン式による射出延伸ブロー成形処理により製造する際、透明ボトル10の肉厚を変化させた場合の各透明ボトルについてヘイズ値を測定した結果を示している。実線と点線は、それぞれプリフォームの冷却条件を変化させた場合の肉厚の変化に対するヘイズ値の変化の近似直線である。

【0065】

図9において、実線は、コールドパリソン式射出延伸ブロー成形処理において、100〜110℃程度でホットなプリフォーム33を射出成形金型25から離型した後、室温で放冷して製造したプリフォーム35から上述の延伸ブロー成形処理により製造した透明ボトル10の、肉厚の変動に対するヘイズ値の変化を示している。実線に示すように、この製造方法で製造した透明ボトル10は、肉厚の増加に伴いヘイズ値も増加する傾向がある。実際の実験結果からは、透明ボトル10の胴部の肉厚が1.3mm以下であれば、透明ボトル10の胴部のヘイズ値は5%未満とすることができることが判った。

【0066】

点線は、コールドパリソン式射出延伸ブロー成形処理において、射出成形金型25中で冷却されたホットなプリフォーム33に対して追加の強制的な冷却処理(急冷処理)を実施してプリフォーム35を製造し、これから延伸ブロー成形処理により透明ボトル10を製造した際の透明ボトルの肉厚の変化に対するヘイズ値の変化を示している。

【0067】

追加の急冷処理には、2つの方法がある。第1の方法は、射出成形金型25から離型した直後のホットなプリフォーム60を氷水に浸したり、冷風や散水で冷却したり、射出成形金型25中で長時間冷却したりする方法である。第2の方法は、射出成形金型25内で、プリフォーム33が110℃以下になって自立的な形状維持ができるようになった後、更に2〜5分程度以上冷却を続ける方法である。射出成形金型25は効率のよい冷却装置であり、プリフォーム33を十分に急冷処理することができる。追加の急冷処理においては、ホットなプリフォーム33を80℃以下、好ましくは60℃以下まで冷却する。

【0068】

図6に示した実線のt2点から右斜め下方への破線は、ホットなプリフォーム33の温度を氷水により室温まで冷却した追加の急冷処理例である。同じ透明ボトル10の胴部の肉厚であっても、ホットなプリフォーム33に追加の急冷処理を加えたほうがヘイズ値は1〜0.5%程度小さくなり、透明ボトル10の胴部の肉厚が1.45mm以下において、透明ボトル10の胴部のヘイズ値は5%未満とすることができる。

【0069】

[透明ボトルの座屈強度]

透明ボトル10の肉厚は、透明ボトル10の強度にも関係する。一般に、容器の強度(特にPETボトルの強度)を測定する試験として、座屈強度試験が実施されている。本発明の透明ボトル10についても、このPETボトルの座屈強度試験を用いた。この座屈強度試験は、圧縮試験機(島津製作所製 オートグラフ AG−1)を用いて、試験温度30℃で透明ボトル10の上下から20mm/分の速度で座屈するまで圧縮し、その際の最大強度を座屈強度とした。

【0070】

図10は、コールドパリソン式射出延伸ブロー成形により製造した透明ボトルの座屈試験の試験結果を示している(本実験では、下記の実施例1と同様にして製造された透明ボトルを用いている)。図10に示すように、透明ボトルの座屈強度は容器の肉厚が厚くなるにつれて強くなり、逆に肉厚が薄くなるにつれて小さくなる。

【0071】

一般に、飲料や化粧品等の液体を内容物とする容器では、座屈強度が100N以上であることが要求されている。これは、容器を段ボール箱等に詰めて積載したときの容器の変形を防止し得る強度として、100N以上の座屈強度が必要とされているからである。図10には、そこで、図10を参照すれば、所望する強度を維持させるためには、透明ボトル10の肉厚は、0.7mm以上であれば座屈強度が100N以上であることが判る。なお、圧縮試験には、容量500ml、胴部の相当直径と高さの比1:3の図1に示したような形状のボトルを使用したが、本発明の透明ボトルは、容量が100〜2,000mlであり、胴部の相当直径と高さの比が1:0.5〜1:5であればよい。そうすれば、リブ等の強度増強部が形成されていなくても座屈強度を満足できる本発明の透明ボトルが製造できる。勿論、リブやエンボス模様等の強度増強部が形成されている容器であればさらによい。

【0072】

上述のように、PP樹脂を原料とする樹脂組成物からの本発明の透明ボトル10の製造方法により、透明ボトル10の胴部の肉厚tを0.7mm≦t≦1.3mm、製造方法によっては0.7mm≦t≦1.45mmとすることにより、透明ボトル10のヘイズ値を5%未満の高透明とすることができると共に、容器として必要な所定の強度を実現することができる。

【0073】

また、本発明の透明ボトルは、容量が100〜2,000mlであり、胴部の相当直径と高さの比が1:0.5〜1:5であり、胴部の肉厚tが0.7mm≦t≦1.45mmであり、胴部のヘイズ値を5%未満であり、胴部の座屈強度が100N以上である。

【0074】

[実施例]

実施例1〜3は、本発明の射出延伸ブロー成形により製造した透明ボトルの製造方法の実施例である。実施例1〜3のそれぞれにおいて、プリフォームの冷却方法を変更して、肉厚の異なる複数の透明ボトルを製造し、それぞれについてヘイズ値を測定した。

【0075】

実施例1は、コールドパリソン式射出延伸ブロー成形処理により製造した透明ボトルである。原料ポリプロピレン樹脂は、プロピレン−エチレンランダム共重合体(プライムポリマー社製J−721GR(商品名))であり、J−721GRに対し特に添加剤等は添加していない。射出成形温度(シリンダ部温度)は220℃、金型の冷却水温度は15℃、内でおよそ15秒保持し、プリフォームの射出成形金型からの離型温度(表面温度)は100〜110℃とし、離型されたプリフォームは室温で放冷した。延伸ブロー成形におけるブロー成形温度は120℃であり、ブロー成形後、透明ボトルを離型し、室温で放冷した。透明ボトルの形状は、図1に示した形状で、容量200ml又は500mlの略楕円柱である。

【0076】

透明ボトルの肉厚は、およそ0.7〜1.5mmであり、それぞれの肉厚の透明ボトルにおけるヘイズ値は、図9の◆(塗りつぶし菱形)印で示した。透明ボトルのヘイズ値は、最小値1.34%(肉厚0.7mm)から最大値5.74%(肉厚1.37mm)であった。実施例1の全体の透明ボトルのヘイズ値の近似直線は実線に示すとおりである。図9の近似直線(実線)から分かるように、実施例1における透明ボトルは、肉厚が1.3mm以下であれば、ヘイズ値0.5%未満を満足できる。

【0077】

実施例2は、実施例1において、射出成形金型から離型されたホットなプリフォームを室温で放冷する代わりに、射出成形金型から離型した直後のホットなプリフォームを氷水に漬けて60℃以下まで急冷し室温とした以外は、実施例1と同様にして透明ボトルを製造した。製造されたそれぞれの透明ボトルの胴部の肉厚に対するヘイズ値を、図9の□(中抜き四角)印で示した。透明ボトルのヘイズ値は、最小値3.33%(肉厚1.2mm)から最大値3.62%(肉厚1.24mm)であった。実施例2では、実施例1に較べて同じ肉厚に対して透明度の高い透明ボトルが得られた。

【0078】

実施例3は、実施例1において、延伸ブロー成形のブロー成形金型内でおよそ120秒保持し、プリフォームの離型温度(表面温度)を60℃以下とした以外は、実施例1と同様にして透明ボトルを製造した。製造されたそれぞれの透明ボトルの胴部の肉厚に対するヘイズ値を、図9の△(中抜き三角)印で示した。透明ボトルのヘイズ値は、最小値2.75%(肉厚1.15mm)から最大値4.54%(肉厚1.44mm)であった。実施例3では、実施例1に較べて同じ肉厚に対して透明度の高い、実施例2とはほぼ同等の透明ボトルが得られた。図9には、実施例2と3の結果をまとめてそのヘイズ値の近似直線を点線として示した。図9の近似直線(点線)から分かるように、実施例1における透明ボトルは、肉厚が1.45mm以下であれば、ヘイズ値0.5%未満を満足できる。

【0079】

実施例1〜3から分かるように、本発明の透明ボトルの製造方法によれば、胴部の肉厚が1.45mm、又は1.3mm以下の透明ボトルは、ヘイズ値が5%未満となり、良好な透明度を維持できる。また、実施例1〜3で製造した透明ボトルの座屈強度の測定結果、図10から分かるように、胴部の肉厚が0.7mm以上であれば、座屈強度が100N以上となり、好ましくは胴部の肉厚が0.85mm以上であればバラツキを考慮しても座屈強度が100N以上となり、好適な透明ボトルが製造できる。

【0080】

図9において、比較例として×印で表したものは、実施例1と同様の原料を用い、ホットパリソン式射出延伸ブロー成形方法により製造した、実施例1と同様の形状の透明ボトルの肉厚に対するヘイズ値である。ホットパリソン式射出延伸ブロー成形は、プリフォームの射出成形温度(シリンダ部温度)は204℃、射出成形金型から離型した直後のプリフォームの温度(表面温度)は116〜120℃、延伸ブロー成形温度は120℃で実施した。得られた透明ボトルのヘイズ値は、10.31(肉厚0.76mm)〜12.1(肉厚0.0.73mm)%であった。比較例の透明ボトルの製造方法においては、プリフォーム製造時の射出成形金型からの離型温度を110℃以上としたことにより、ヘイズ値が10%以上になったものと考えられる。

【0081】

PETと同程度の透明度を確実に実現するには、ヘイズ値は5%以下又は5%未満である必要がある。よって実施例1の場合には、図9より透明ボトルの肉厚は1.3mm以下とする必要があることが判る。また、実施例2、3の場合には、図9より透明ボトルの肉厚は1.45mm以下とすればよいことが判る。

【0082】

本発明の透明ボトルの製造方法によれば、肉厚0.7〜1.3mm、又は0.7〜1.45mm、好ましくは0.85〜1.45mm、更に好ましくは1.0〜1.45mmにおけるヘイズ値が5%以下又は5%未満の透明ボトルを製造できる。また、本発明の透明の製造方法によれば、肉厚0.7〜1.0mm、好ましくは0.7〜0.8mmの領域においてはヘイズ値が2%未満の透明ボトルを製造できる。なお、本発明の透明ボトルは、肉厚0.7〜1.0mm、好ましくは0.7以上0.8mm未満の領域においてはヘイズ値1.5%以上2%未満、肉厚1.0〜1.45mm又は1.0〜1.3mmの領域においてはヘイズ値5%未満2.5%以上とすることができる。

【0083】

また、実施例1に対して追加的に冷却処理(急冷処理)を実施した実施例2、3では、実施例1に比べて同一の肉厚におけるヘイズ値が1.0〜0.5%程度小さくなっている。よって、ホットなプリフォームに対して急冷処理を実施することにより、透明ボトルの透明度を高めることができることが判る。実施例2,3の透明ボトルの製造方法を採用した場合、ヘイズ値を5%未満とし得る肉厚は略1.45mm以下となる(図9の実施例2、3の近似直線(点線)参照)。逆に透明ボトルの肉厚を実施例1と同様の肉厚(1.3mm以下)とした場合には、ヘイズ値を4.5%以下とすることができる。

【0084】

以上、本発明の好ましい実施形態及び実施例について詳述したが、本発明は上記した特定の実施形態及び実施例に限定されるものではなく、特許請求の範囲に記載された本発明の要旨の範囲内において、種々の変形・変更が可能なものである。

【符号の説明】

【0085】

10 透明ボトル

11 胴部(容器本体)

12 首部

13 肩部

14 底部

15 胴部と肩部の境界部

16 胴部と底部の境界部

17 凹部

20 射出成形機

21 射出成形機本体

22 加熱シリンダ

23 押し出しスクリュー

24 原料ホッパー

25 射出成形金型

26 固定ダイスプレート

27 移動ダイスプレート

28 キャビティ

30 原料樹脂組成物ペレット

31 溶融樹脂

32 溶融樹脂

33 ホットなプリフォーム

35 プリフォーム

36 加熱されたプリフォーム

37 縦延伸プリフォーム

38 縦延伸プリフォーム

39 縦横延伸プリフォーム

40 延伸ブロー成形機(コールドパリソン式)

41 ヒータ

42 ブロー成形金型

43 キャビティ

44 延伸ロッド

45 空気孔

55 ホットなプリフォーム

56 加熱されたプリフォーム

59 縦横延伸プリフォーム

60 延伸ブロー成形機(ホットパリソン式)

61 ヒータ

62 ブロー成形金型

63 キャビティ

64 延伸ロッド

65 空気孔

【特許請求の範囲】

【請求項1】

樹脂原料としてプロピレンホモポリマー及び/又はプロピレン共重合体からなる樹脂組成物を原料とし、容量が100〜2,000mlであり、胴部の相当直径と高さの比が1:0.5〜1:5であり、胴部の肉厚が0.7〜1.3mmで、胴部のヘイズ値が5%未満で、かつ胴部の座屈強度が100N以上である透明ボトルを射出延伸ブロー成形法により製造する透明ボトルの製造方法であって、

射出成形金型内で110℃以下に冷却してプリフォームを製造する射出成形工程と、

前記プリフォームを延伸ブロー成形して透明ボトルを製造する延伸ブロー成形工程と、

を有することを特徴とする透明ボトルの製造方法。

【請求項2】

原料樹脂としてプロピレンホモポリマー及び/又はプロピレン共重合体を用いた樹脂組成物を原料とし、容量が100〜2,000mlであり、胴部の相当直径と高さの比が1:0.5〜1:5であり、胴部の肉厚が0.7〜1.45mmで、胴部のヘイズ値が5%未満で、かつ胴部の座屈強度が100N以上である透明ボトルを射出延伸ブロー成形法により製造する透明ボトルの製造方法であって、

前記射出成形工程において、射出成形金型から離型直後のホットなプリフォームを60℃以下に急冷処理してプリフォームを製造する射出成形工程と、

前記プリフォームを延伸ブロー成形して透明ボトルを製造する延伸ブロー成形工程と、

を有することを特徴とする透明ボトルの製造方法。

【請求項3】

前記射出延伸ブロー成形法は、コールドパリソン式射出延伸ブロー成形法であることを特徴とする請求項1又は2に記載の透明ボトルの製造方法。

【請求項4】

前記射出成形工程は、プリフォームを射出成形金型内で60℃以下に冷却することを特徴とする請求項1〜3のいずれか一項に記載の透明ボトルの製造方法。

【請求項5】

前記プロピレンホモポリマー及び/又はプロピレン共重合体のうち少なくともいずれか一つは、植物性原料から製造されたことを特徴とする請求項1〜4のいずれか一項に記載の透明ボトルの製造方法。

【請求項6】

樹脂原料としてプロピレンホモポリマー及び/又はプロピレン共重合体を用いた樹脂組成物を原料とし、

容量が100〜2,000ml、胴部の相当直径と高さの比が1:0.5〜1:5、胴部の肉厚が0.7〜1.45mmであり、

胴部のヘイズ値が5%未満で、

且つ、胴部の座屈強度が100N以上であることを特徴とする透明ボトル。

【請求項7】

前記プロピレンホモポリマー及び/又はプロピレン共重合体のうち少なくともいずれか一つは、植物性原料から製造されたことを特徴とする請求項6に記載の透明ボトル。

【請求項1】

樹脂原料としてプロピレンホモポリマー及び/又はプロピレン共重合体からなる樹脂組成物を原料とし、容量が100〜2,000mlであり、胴部の相当直径と高さの比が1:0.5〜1:5であり、胴部の肉厚が0.7〜1.3mmで、胴部のヘイズ値が5%未満で、かつ胴部の座屈強度が100N以上である透明ボトルを射出延伸ブロー成形法により製造する透明ボトルの製造方法であって、

射出成形金型内で110℃以下に冷却してプリフォームを製造する射出成形工程と、

前記プリフォームを延伸ブロー成形して透明ボトルを製造する延伸ブロー成形工程と、

を有することを特徴とする透明ボトルの製造方法。

【請求項2】

原料樹脂としてプロピレンホモポリマー及び/又はプロピレン共重合体を用いた樹脂組成物を原料とし、容量が100〜2,000mlであり、胴部の相当直径と高さの比が1:0.5〜1:5であり、胴部の肉厚が0.7〜1.45mmで、胴部のヘイズ値が5%未満で、かつ胴部の座屈強度が100N以上である透明ボトルを射出延伸ブロー成形法により製造する透明ボトルの製造方法であって、

前記射出成形工程において、射出成形金型から離型直後のホットなプリフォームを60℃以下に急冷処理してプリフォームを製造する射出成形工程と、

前記プリフォームを延伸ブロー成形して透明ボトルを製造する延伸ブロー成形工程と、

を有することを特徴とする透明ボトルの製造方法。

【請求項3】

前記射出延伸ブロー成形法は、コールドパリソン式射出延伸ブロー成形法であることを特徴とする請求項1又は2に記載の透明ボトルの製造方法。

【請求項4】

前記射出成形工程は、プリフォームを射出成形金型内で60℃以下に冷却することを特徴とする請求項1〜3のいずれか一項に記載の透明ボトルの製造方法。

【請求項5】

前記プロピレンホモポリマー及び/又はプロピレン共重合体のうち少なくともいずれか一つは、植物性原料から製造されたことを特徴とする請求項1〜4のいずれか一項に記載の透明ボトルの製造方法。

【請求項6】

樹脂原料としてプロピレンホモポリマー及び/又はプロピレン共重合体を用いた樹脂組成物を原料とし、

容量が100〜2,000ml、胴部の相当直径と高さの比が1:0.5〜1:5、胴部の肉厚が0.7〜1.45mmであり、

胴部のヘイズ値が5%未満で、

且つ、胴部の座屈強度が100N以上であることを特徴とする透明ボトル。

【請求項7】

前記プロピレンホモポリマー及び/又はプロピレン共重合体のうち少なくともいずれか一つは、植物性原料から製造されたことを特徴とする請求項6に記載の透明ボトル。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2013−99903(P2013−99903A)

【公開日】平成25年5月23日(2013.5.23)

【国際特許分類】

【出願番号】特願2011−245901(P2011−245901)

【出願日】平成23年11月9日(2011.11.9)

【出願人】(000001959)株式会社 資生堂 (1,748)

【Fターム(参考)】

【公開日】平成25年5月23日(2013.5.23)

【国際特許分類】

【出願日】平成23年11月9日(2011.11.9)

【出願人】(000001959)株式会社 資生堂 (1,748)

【Fターム(参考)】

[ Back to top ]