選別コンベヤへの青果物供給装置

【課題】比較的傷付き易いサクランボ等の青果物を選別コンベヤに供給するにおいて、作業者の負担を軽減し供給ミスを抑制できる供給装置を提供する。

【解決手段】供給用コンベヤ20は、青果物Sを1個搬送するための単位領域を搬送方向に沿って1列状に有し、且つ、単位領域30の移動が選別コンベヤ7において青果物Sを1個載置する載置部10の移動と同期するように構成する。供給用コンベヤ20の搬送面には、隣接する単位領域30の間に仕切り用の段部31を形成する。この場合、供給用コンベヤ20の搬送方向に手を動かして青果物Sをならすだけで、青果物Sを各単位領域30に確実に充填できる。その結果、供給用コンベヤ20から選別コンベヤ7の各載置部10に確実に1個ずつ青果物Sを移し替えできる。

【解決手段】供給用コンベヤ20は、青果物Sを1個搬送するための単位領域を搬送方向に沿って1列状に有し、且つ、単位領域30の移動が選別コンベヤ7において青果物Sを1個載置する載置部10の移動と同期するように構成する。供給用コンベヤ20の搬送面には、隣接する単位領域30の間に仕切り用の段部31を形成する。この場合、供給用コンベヤ20の搬送方向に手を動かして青果物Sをならすだけで、青果物Sを各単位領域30に確実に充填できる。その結果、供給用コンベヤ20から選別コンベヤ7の各載置部10に確実に1個ずつ青果物Sを移し替えできる。

【発明の詳細な説明】

【技術分野】

【0001】

本願発明は、青果物を選別するための選別コンベヤを備えた装置に、青果物を供給するための供給装置に関するものである。

【背景技術】

【0002】

従来から、青果物の中でもサクランボ、梅、枇杷等は、取り扱いに際して比較的傷付きやすいが、選別しないものよりも、選別して粒を揃えたものの方が高値で売れるため、選別が行われている(特許文献1等参照)。このように傷付きやすい青果物を選別装置で選別するに際しては、コンベヤで搬送されるトレイに、作業者が手作業で1個ずつ載せる等して傷付きの防止を図っていた。

【特許文献1】実用新案登録第2542354号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

収穫期には、選別すべき青果物の数量が非常に多くなるため、選別のスピードアップが求められる。しかし、選別のスピードアップを図れば、当然トレイへ青果物を1個ずつ供給する手作業のスピードを上げなければならないから、作業者の疲労度が著しく大きくなるし、トレイに青果物を供給し損なう作業ミスも発生し易くなるという問題があった。

【0004】

本願発明は、上記問題を解決するものであり、比較的傷付き易いサクランボ等の青果物を選別コンベヤに供給する作業において、選別速度を落とすことなく、作業者の負担を軽減し供給ミスを抑制できる供給装置の実現を目的とするものである。

【課題を解決するための手段】

【0005】

前記目的を達成するため、請求項1の発明は、青果物を順次搬送する選別コンベヤの移し替え部に接続される供給用コンベヤを備えており、前記供給用コンベヤから前記選別コンベヤに前記青果物を移し替えるための青果物供給装置であって、前記供給用コンベヤは、青果物を1個搬送するための単位領域を搬送方向に沿って1列状に有しており、且つ、前記単位領域の移動が前記選別コンベヤにおいて青果物を1個載置する載置部の移動と同期するように構成されており、更に、前記供給用コンベヤの搬送面には、隣接する前記単位領域の間に仕切り用の段部が形成されているというものである。

【0006】

請求項2の発明は、請求項1に記載した選別コンベヤへの青果物供給装置において、前記供給用コンベヤを挟んで両側には、搬送方向の全長にわたって起立する仕切壁が配置されていて、前記供給用コンベヤの搬送面と前記両仕切壁の相対向する内壁面とで囲まれた空間に、青果物が収まるように構成されているというものである。

【0007】

請求項3の発明は、請求項1又は2に記載した選別コンベヤへの青果物供給装置において、前記供給用コンベヤの搬送面のうち隣接する前記段部の間には、前記段部の突出高さより低く設定された滑り止め用の凹凸部が形成されているというものである。

【0008】

請求項4の発明は、請求項1〜3のいずれかに記載した選別コンベヤへの青果物供給装置において、前記一方の仕切壁の外側部に取り外し可能に取り付けられるラックと、前記他方の仕切壁の外側部に取り外し可能に取り付けられる受けカバーとは、互いに入れ替えて取り付け可能に構成されているというものである。

【0009】

請求項5の発明は、請求項1〜4のいずれかに記載した選別コンベヤへの青果物供給装置において、前記供給用コンベヤにおける前記単位領域の搬送方向の配置間隔は、前記選別コンベヤにおける前記載置部の搬送方向の配置間隔より短く設定されているというものである。

【発明の効果】

【0010】

請求項1の発明によると、供給用コンベヤの搬送面には、隣接する単位領域の間に仕切り用の段部が形成されている(前記仕切り用の段部にて複数の前記単位領域に区画されている)ので、作業者が手で青果物を前記供給用コンベヤ上に掻き込んでから、前記供給用コンベヤの搬送方向に手を動かして前記青果物をならすだけで、前記青果物を前記各単位領域に確実に充填できる。また、作業者が1つずつ前記単位領域に青果物を載置する場合に比べて、前記単位領域に対する二重投入や投入抜け等の供給ミスを防止できる。その結果、前記供給用コンベヤから選別コンベヤの各載置部に確実に1個ずつ青果物を移し替えできるという効果を奏する。しかも、前記段部の存在により、前記各単位領域に収容された青果物を、前記供給用コンベヤにて前記選別コンベヤまで安定的に搬送できるという利点もある。

【0011】

請求項2の発明によると、前記供給用コンベヤを挟んで両側には、搬送方向の全長にわたって起立する仕切壁が配置されていて、前記供給用コンベヤの搬送面と前記両仕切壁の相対向する内壁面とで囲まれた空間に、青果物が収まるように構成されているから、前記段部の作用と相俟って、前記供給用コンベヤに青果物を一列状に並べ易いという効果を奏する。

【0012】

請求項3の発明によると、前記供給用コンベヤの搬送面のうち隣接する前記段部の間には、前記段部の突出高さより低く設定された滑り止め用の凹凸部が形成されているから、前記各単位領域に収容された青果物は、前記凹凸部に接触してずれ動きしにくくなる。従って、前記段部と共に、前記各単位領域に収容された青果物の安定搬送に寄与できるという効果を奏する。

【0013】

請求項4の発明によると、一方の仕切壁の外側部に取り外し可能に取り付けられるラックと、他方の仕切壁の外側部に取り外し可能に取り付けられる受けカバーとは、互いに入れ替えて取り付け可能に構成されているから、例えば作業者の利き手や作業場のレイアウトに応じて、前記ラックと前記受けカバーとを入れ替えることが可能になる。このため、前記供給用コンベヤに青果物を充填する際の作業性を高い状態に維持できるという効果を奏する。

【0014】

請求項5の発明においては、前記供給用コンベヤにおける前記単位領域の搬送方向の配置間隔が、前記選別コンベヤにおける前記載置部の搬送方向の配置間隔より短く設定されている。請求項1に記載したように、前記単位領域の移動は前記載置部の移動に同期しているから、請求項5の構成を採用すると、前記選別コンベヤの移動速度を遅くしなくても、前記供給用コンベヤの移動速度を前記選別コンベヤに比べて遅くできる。このため、作業者は前記選別コンベヤの速度を気にすることなく、ゆっくり動く前記供給用コンベヤに対して充填作業を行え、その疲労や負担を軽減できるという効果を奏する。

【発明を実施するための最良の形態】

【0015】

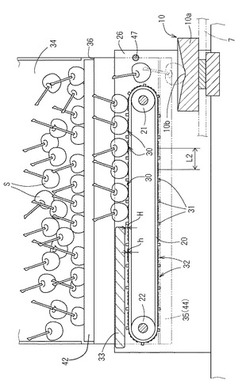

以下に、本願発明を具体化した実施形態を図面(図1〜図5)に基づいて説明する。図1は供給装置が接続された選別装置の側面図、図2は供給装置が接続された選別装置の平面図、図3は供給装置の拡大平面図、図4は図3のIV-IV視拡大側面図、図5は供給装置の拡大正面図である。なお、本願発明は比較的傷付きやすく小型の青果物の供給に好適なものであり、このような青果物としては、サクランボ、梅、枇杷、イチゴ等が挙げられる。実施形態ではサクランボを例として説明する。

【0016】

選別装置2は、4本の脚3で支持されたコンベヤフレーム4を有していて、コンベヤフレーム4の長手方向に離して配置された駆動スプロケット5と従動スプロケット6とに、無端帯の選別コンベヤ7が巻き掛けられている。選別コンベヤ7の搬送方向をX方向とする。

【0017】

選別コンベヤ7には、サクランボSを1個載せる載置部としてのトレイ10が一定のピッチにて直列状に取り付けられている。トレイ10の搬送方向(X方向)の長さ寸法はL1であり、隣接するトレイ10同士の間には隙間ΔL1を空けている(図2参照)。従って、トレイ10の配置間隔(ピッチ)、すなわち、サクランボSの配置間隔は(L1+ΔL1)になっている。駆動スプロケット5は、コンベヤフレーム4の下方に取り付けられた駆動モータ8に連結されていて、選別コンベヤ7は図1において時計回りに移動する。

【0018】

駆動モータ8の駆動力は、図示しない伝動機構(ギヤ及びチェン等)を介して、後述する供給用コンベヤ20に伝達される。駆動モータ8の回転速度は制御部9にて変更され、その結果、選別コンベヤ7の搬送速度と供給用コンベヤ20の搬送速度とが調節される。

【0019】

トレイ10は、その下部が選別コンベヤ7に取り付けられていて、上部の受け部10aは搬送方向に直交する左右方向(Y方向)に傾倒可能に設けられている。受け部10aはプラスチック素材であり、その平面視の中央部にはサクランボSを安定保持するための窪み10bが形成されている。従って、受け部10aは、周囲部から中央部に向かって下り傾斜になるように、全体として略角錐状又はすり鉢状になっている。このため、サクランボSがトレイ10の中心部を外れて供給装置1(供給用コンベヤ20)から落ちてきたとしても、中心部の窪み10bに自重で移動し安定保持されることになる。各トレイ10の一方の外側面には、これを識別するためのIDチップ10cが埋め込まれている(図2参照)。

【0020】

選別装置2における選別コンベヤ7の搬送方向上流側(送り始端側)には、供給装置1と、当該供給装置1からサクランボSを移し替えるための移し替え部13とが設けられている。供給装置1はサクランボSを搬送するための供給用コンベヤ20を備えている。供給用コンベヤ20は選別コンベヤ7より短くX方向に延びている。移し替え部13においては、サクランボSを供給用コンベヤ20の搬送方向下流側の端部(搬送の終端)からトレイ10に落下させて移し替えるため、選別コンベヤ7の上方に供給用コンベヤ20における搬送の終端が位置するように設定されている。

【0021】

供給用コンベヤ20は無端帯のタイミングベルトであって、X方向に離して配置された駆動スプロケット21と従動スプロケット22とに掛け渡されていて、図1において時計回りに移動する。供給用コンベヤ20を挟んで両側には、搬送方向の全長にわたって起立する仕切壁25,26が配置されている。供給用コンベヤ20の駆動スプロケット21及び従動スプロケット22は、両仕切壁25,26にて回転可能に軸支されている。

【0022】

実施形態では、供給用コンベヤ20の搬送面と両仕切壁25,26の相対向する内壁面とで囲まれた空間に、作業者が手作業でサクランボSを収める(入れる)ことになる。換言すると、供給用コンベヤ20の搬送面と両仕切壁25,26の相対向する内壁面とで囲まれた空間は、サクランボSを一列状に並べる整列通路になっている。駆動スプロケット21の駆動は、選別装置2における選別コンベヤ7の駆動に連動するように制御部9で制御されている。

【0023】

選別コンベヤ7の中途部であって、移し替え部13よりも搬送方向下流側には、測定部14が設けられている。測定部14は、箱状のケースの内部に、サクランボSの果肉部の大きさや糖度を測定する手段として、近赤外線などをサクランボSに照射する光源や、透過光を受光する受光部等を備えている。そして、測定部14では、大きさ及び糖度の測定データに基づき、サクランボSの分類が判別される。

【0024】

実施形態では、基準値以上の糖度を有するサクランボSを、さらにサイズに応じて4種類(S、M、L、2L)に分類している。なお、前述した測定データは、測定対象のサクランボSが載ったトレイ10におけるIDチップ10cの識別情報と関連づけて、管理コンピュータとしてのコントローラ11に記憶される。

【0025】

測定部14と移し替え部13との間には、サクランボSがトレイ10に載っているか否かを検出するための有無検出センサ12が設けられている。有無検出センサ12は、フォトリフレクタ式のセンサであって、サクランボSに照射する発光部と、サクランボSからの反射光を受光する受光部とを有している。トレイ10の配置間隔(L1+ΔL1)と略等しい間隔でサクランボSからの反射光が受光されない場合は、コントローラ11がトレイ10にサクランボSが載っていないと判断して、エラーを発信(音や光等で報知)するように設定されている。有無検出センサ12の方式は、上述のものに限定するものではなく、フォトインタラプタ式のセンサや、その他の方式を採用してもよい。

【0026】

測定部14の搬送方向下流側には、サクランボSを分類毎に仕分けるための仕分部15が、分類数(ここでは4種類)に応じて搬送方向に沿って並設されている。各仕分部15には、トレイ10の受け部10aを傾倒させるためのトレイ傾倒手段16と、傾倒したトレイ10から落下したサクランボSを容器17に転動(摺動)させるためのシュータ18とを備えている。

【0027】

トレイ傾倒手段16は、例えば、測定部14のコントローラ11に接続されているソレノイド16aにアーム16bを連結した構造に形成されている。また、各トレイ傾倒手段16における搬送方向上流側の側面(側方)には、各トレイ10のIDチップ10cを読み取るための検出センサ19が設けられている。各検出センサ19はコントローラ11に接続されている。検出センサ19としては赤外線センサ等が好適である。

【0028】

測定部14を通過したトレイ10のIDチップ10cを検出センサ19にて検出すると、当該検出情報に基づいて、コントローラ11がトレイ傾倒手段16に動作の指示を出す。つまり、トレイ10上のサクランボSは、測定部14を通過することで分類(S、M、L、2L)を個別に決定される。そして、該当する分類の仕分部15にトレイ10が到達したことをその仕分部15の検出センサ19が検出すると、当該仕分部15のトレイ傾倒手段16が動作してトレイ10を傾倒させる。その結果、トレイ10から落下したサクランボSは、シュータ18を通ってその分類に対応した容器17に収容される。なお、選別コンベヤ7の搬送方向の終端には、前記4種類の分類の何れにも属さない不適切なサクランボSを落下投入するための回収容器17aが設けられている。

【0029】

次に、供給装置1の詳細構造について説明する。供給用コンベヤ20の搬送面(広幅面)は、1個のサクランボSを搬送するための単位領域30を、供給用コンベヤ20の移動方向(搬送方向、X方向)に沿って一列状に有している。そして、隣接する単位領域30の間には、仕切り用の段部31(リブ又は突起といってもよい)が外方に向かって突出するように形成されている。すなわち、供給用コンベヤ20の搬送面を仕切り用の段部31にて区画することによって、複数の単位領域30が一列状に並んで形成されている。従って、供給用コンベヤ20における単位領域30の搬送方向の配置間隔は、段部31の搬送方向の配置間隔にて規定される。

【0030】

単位領域30は、供給用コンベヤ20の搬送面と、両仕切壁25,26の相対向する内壁面と、搬送方向前後の段部31とで周囲を囲まれている。そして、実施形態における段部31の突出高さHは、少なくともサクランボSの果肉部が供給用コンベヤ20の搬送力だけでは乗り越えできない程度の高さ寸法に設定されている。このため、単位領域30に収容されたサクランボSは、供給用コンベヤ20にて選別コンベヤ7の移し替え部13まで安定的に搬送されることになる。

【0031】

段部31の搬送方向の配置間隔L2(単位領域30の配置間隔でもある)は、サクランボSのサイズにもよるが、隣接する段部31に果肉部が当接する程度に小さく設定してもよいし、果肉部の直径より確実に大きくして、単位領域30内にサクランボSが完全に入り込むように設定してもよい。

【0032】

実施形態の段部31は、サクランボSの傷付き防止のためにゴム状の素材を用いているが、サクランボSと当接したときにこれを支持できる程度の剛性を有しているのが望ましい。段部31は、供給用コンベヤ20と一体形成してもよいし、別体で設けても差し支えない。

【0033】

各単位領域30の移動と各トレイ10の移動とは同期するように構成されている。そして、単位領域30の搬送方向の配置間隔L2は、トレイ10の搬送方向の配置間隔(L1+ΔL1)より短く設定されている。このため、選別コンベヤ7よりも供給用コンベヤ20の移動速度が遅くなっている。つまり、(L1+ΔL1)に対してL2を小さくするほど、供給用コンベヤ20の速度を選別コンベヤ7に比べて遅くできる。

【0034】

供給用コンベヤ20の搬送面のうち隣接する段部31の間(単位領域30)には、滑り止め用の凹凸部32が形成されている。凹凸部32の突出高さhは、段部31の突出高さHより低く設定されている。凹凸部32の存在は、隣接する段部31と共に、単位領域30に収容されたサクランボSの安定搬送に寄与している。なお、実施形態では、供給用コンベヤ20の搬送方向上流側に、サクランボSを一列状に並べる整列通路の長さを調節するウレタン製の目隠し部材33が嵌め込まれている。

【0035】

一方の仕切壁(実施形態では左仕切壁25)の外側部には、供給・選別前のサクランボSを貯留するラック34が取り外し可能に取り付けられている。他方の仕切壁(実施形態では右仕切壁26)の外側部には、金属板製の受けカバー35が取り外し可能に取り付けられている。すなわち、供給用コンベヤ20を挟んで一方にラック34が、他方に受けカバー35が配置されている。

【0036】

ラック34は、左仕切壁25に沿って延びる基部36と、供給・選別前のサクランボSが載る棚部37とを備えている。棚部37は、水平軸39を介して基部36に回動可能に連結されている。棚部37における搬送方向前後の側板には、水平軸39を中心とする円弧上に、棚部37の姿勢を段階的に角度調節するための複数のボルト穴40が形成されている。基部36の側板に形成された固定穴と任意のボルト穴40とを合致させてボルト41締結することにより、棚部37は、供給用コンベヤ20に向けて斜め下向きに傾斜した姿勢を段階的に調節し得るように構成されている。

【0037】

基部36の上面には、三角長筒状の遮蔽バー42が着脱可能に取り付けられていて、棚部37上のサクランボSが供給用コンベヤ20上に勝手に零れ落ちるのを防止している。

【0038】

基部36から下向きに突出した嵌め込み部38を、左仕切壁25の外側部に設けられた上向き開口樋状の固定樋43に上方から嵌め込んだ状態でねじ止めすることにより、ラック34は左仕切壁25に取り付けられている。

【0039】

金属板製の受けカバー35は、手作業でサクランボSを供給用コンベヤ20上(整列通路)に送る作業者が手を休めたり、供給用コンベヤ20から溢れたサクランボSを集めたりするためのものである。

【0040】

受けカバー35の先端側には、サクランボSを受ける落下防止用の壁部44が上向きに折り曲げ形成されており、基端側には、右仕切壁26の外側部に設けられた上向き開口樋状の固定樋45に上方から嵌る嵌め込み部46が下向きに折り曲げ形成されている。受けカバー35の嵌め込み部46を、右仕切壁26の固定樋45に上方から嵌め込んだ状態でねじ止めすることにより、受けカバー35は右仕切壁26に取り付けられている。

【0041】

両仕切壁25,26の固定樋43,45は左右対称状に構成されていて、実施形態とは逆に、ラック34の嵌め込み部38を右仕切壁26の固定樋45に嵌め込んでねじ止めすることもできるし、受けカバー35の嵌め込み部46を左仕切壁25の固定樋43に嵌め込んでねじ止めすることもできる。すなわち、ラック34と受けカバー35とは互いに入れ替えて取り付け可能になっている。このため、例えば作業者の利き手や作業場のレイアウトに応じて、ラック34と受けカバー35とを入れ替えでき、供給用コンベヤ20(整列通路)にサクランボSを充填する際の作業性を高い状態に維持できる。

【0042】

ところで、サクランボSは果肉部から軸が長く突出しているため、選別コンベヤ7のトレイ10で搬送するときに、軸が下向きや横向きになって載置されていると、安定感も悪く、引っ掛かったり、測定部14で測定ミスが生じたりする虞もある。従って、供給用コンベヤ20の搬送方向下流側の端部には、サクランボSの向きを調整するための向き調整手段が設けられており、トレイ10にサクランボSを供給する際に、サクランボSの軸が上方に向けて延びるように調整している。

【0043】

実施形態では、両仕切壁25,26の間のうち供給用コンベヤ20より更に搬送方向下流側の部位に、向き調整手段としての横軸47が装架されている。平面視において供給用コンベヤ20と横軸47との間には、サクランボSが通過でき且つサクランボSの長手寸法(軸が延びる方向の寸法)よりも短い内径の空間が形成されており、供給用コンベヤ20の搬送方向下流側の端部から落下したサクランボSは、供給用コンベヤ20と横軸47との間を通ってトレイ10に載せられることになる。

【0044】

次に、上記構成の供給装置1の動作について説明する。供給装置1のラック34には多数のサクランボSが載せられて収容されているが、作業者が手でラック34上のサクランボSを掻き込むことによって、供給用コンベヤ20の搬送面と両仕切壁25,26の相対向する内壁面とで囲まれた空間(整列通路)に、複数のサクランボSが収められる。

【0045】

そして、作業者が供給用コンベヤ20の搬送方向に手を動かして、サクランボSをならす(姿勢を整える)ことによって、サクランボSが供給用コンベヤ20上の段部31を乗り越えつつ、各単位領域30に充填され、一列状に並べられる。各単位領域30に載置されたサクランボSは順次、供給用コンベヤ20の搬送方向下流側の端部に到達して落下する。

【0046】

供給用コンベヤ20から落下したサクランボSは、供給用コンベヤ20と横軸47との間を通って、選別コンベヤ7のトレイ10に載置される。供給用コンベヤ20で搬送されているときに、サクランボSの軸が多少横向きになっていても、供給用コンベヤ20と横軸47との間を通るときに横軸47と接触して上向きの姿勢に整えられる。このため、トレイ10には、果肉部を下にした安定姿勢でサクランボSを載置できる。

【0047】

そして、サクランボSが載置された単位領域30に続いて、空の単位領域30が作業者の前に移動してくると、再び作業者が手でラック34上のサクランボSを掻き込んでならすことにより、サクランボSを各単位領域30に充填するのである。

【0048】

以上の構成によると、供給用コンベヤ20の搬送面を、仕切り用の段部31にて複数の単位領域30に区画しているので、作業者が手でラック34上のサクランボSを供給用コンベヤ20上に掻き込んでから、供給用コンベヤ20の搬送方向に手を動かしてサクランボSをならすだけで、サクランボSを各単位領域30に確実に充填でき、作業者が1つずつ単位領域30にサクランボSを載置する場合に比べて、単位領域30に対する二重投入や投入抜け等の供給ミスを防止できる。その結果、供給用コンベヤ20から選別コンベヤ7の各トレイ10に確実に1個ずつサクランボSを移し替えできる。

【0049】

特に実施形態では、供給用コンベヤ20の搬送面と両仕切壁25,26の相対向する内壁面とで囲まれた空間(整列通路)に、作業者が手でサクランボSを入れるから、段部31の作用と相俟って、供給用コンベヤ20にサクランボSを一列状に並べ易い。

【0050】

しかも、段部31の突出高さHは、少なくともサクランボSの果肉部が供給用コンベヤ20の搬送力だけでは乗り越えできない程度の高さ寸法に設定されているから、単位領域30に収容されたサクランボSを、供給用コンベヤ20にて選別コンベヤ7の移し替え部13まで安定的に搬送できる。

【0051】

この点、供給用コンベヤ20の搬送面のうち隣接する段部31の間(単位領域30)には、滑り止め用の凹凸部32が形成されているから、各単位領域30に収容されたサクランボSは、凹凸部32に接触してずれ動きしにくくなる。従って、凹凸部32の存在も、隣接する段部31と共に、単位領域30に収容されたサクランボSの安定搬送に寄与している。

【0052】

また、作業者は、選別コンベヤ7のトレイ10若しくは供給用コンベヤ20の単位領域30に1個ずつサクランボSを供給する必要はなく、ラック34上のサクランボSを整列通路に掻き込んで、サクランボSをならす(姿勢を整える)程度の軽度な作業を行えば済むから、作業者の疲労や負担を軽減できる。

【0053】

更に、選別コンベヤ7の移動速度を遅くしなくても、供給用コンベヤ20の移動速度を選別コンベヤ7に比べて遅く設定できるから、サクランボSの選別のスピードを落とすことなく、サクランボSに触れる作業者の疲労や負担をより一層軽減できる。

【0054】

なお、上記実施形態は、供給コンベヤ20を移し替え部13から、選別コンベヤ7と同じX方向に延びる形態を説明したが、供給コンベヤ20の延びる方向に特に限定はなく、X方向に直交するY方向に延びるように設定しても、X方向に90度以下の角度で交差するように設定してもよい。その他、各部の構成は図示の実施形態に限定されるものではなく、本発明の趣旨を逸脱しない範囲で種々変更が可能である。

【図面の簡単な説明】

【0055】

【図1】供給装置が接続された選別装置の側面図である。

【図2】供給装置が接続された選別装置の平面図である。

【図3】供給装置の拡大平面図である。

【図4】図3のIV-IV視拡大側面図である。

【図5】供給装置の拡大正面図である。

【符号の説明】

【0056】

S サクランボ

1 供給装置

2 選別装置

7 選別コンベヤ

10 トレイ

13 移し替え部

14 測定部

15 仕分部

20 供給用コンベヤ

25,26 仕切壁

30 単位領域

31 仕切り用の段部

32 凹凸部

34 ラック

35 受けカバー

【技術分野】

【0001】

本願発明は、青果物を選別するための選別コンベヤを備えた装置に、青果物を供給するための供給装置に関するものである。

【背景技術】

【0002】

従来から、青果物の中でもサクランボ、梅、枇杷等は、取り扱いに際して比較的傷付きやすいが、選別しないものよりも、選別して粒を揃えたものの方が高値で売れるため、選別が行われている(特許文献1等参照)。このように傷付きやすい青果物を選別装置で選別するに際しては、コンベヤで搬送されるトレイに、作業者が手作業で1個ずつ載せる等して傷付きの防止を図っていた。

【特許文献1】実用新案登録第2542354号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

収穫期には、選別すべき青果物の数量が非常に多くなるため、選別のスピードアップが求められる。しかし、選別のスピードアップを図れば、当然トレイへ青果物を1個ずつ供給する手作業のスピードを上げなければならないから、作業者の疲労度が著しく大きくなるし、トレイに青果物を供給し損なう作業ミスも発生し易くなるという問題があった。

【0004】

本願発明は、上記問題を解決するものであり、比較的傷付き易いサクランボ等の青果物を選別コンベヤに供給する作業において、選別速度を落とすことなく、作業者の負担を軽減し供給ミスを抑制できる供給装置の実現を目的とするものである。

【課題を解決するための手段】

【0005】

前記目的を達成するため、請求項1の発明は、青果物を順次搬送する選別コンベヤの移し替え部に接続される供給用コンベヤを備えており、前記供給用コンベヤから前記選別コンベヤに前記青果物を移し替えるための青果物供給装置であって、前記供給用コンベヤは、青果物を1個搬送するための単位領域を搬送方向に沿って1列状に有しており、且つ、前記単位領域の移動が前記選別コンベヤにおいて青果物を1個載置する載置部の移動と同期するように構成されており、更に、前記供給用コンベヤの搬送面には、隣接する前記単位領域の間に仕切り用の段部が形成されているというものである。

【0006】

請求項2の発明は、請求項1に記載した選別コンベヤへの青果物供給装置において、前記供給用コンベヤを挟んで両側には、搬送方向の全長にわたって起立する仕切壁が配置されていて、前記供給用コンベヤの搬送面と前記両仕切壁の相対向する内壁面とで囲まれた空間に、青果物が収まるように構成されているというものである。

【0007】

請求項3の発明は、請求項1又は2に記載した選別コンベヤへの青果物供給装置において、前記供給用コンベヤの搬送面のうち隣接する前記段部の間には、前記段部の突出高さより低く設定された滑り止め用の凹凸部が形成されているというものである。

【0008】

請求項4の発明は、請求項1〜3のいずれかに記載した選別コンベヤへの青果物供給装置において、前記一方の仕切壁の外側部に取り外し可能に取り付けられるラックと、前記他方の仕切壁の外側部に取り外し可能に取り付けられる受けカバーとは、互いに入れ替えて取り付け可能に構成されているというものである。

【0009】

請求項5の発明は、請求項1〜4のいずれかに記載した選別コンベヤへの青果物供給装置において、前記供給用コンベヤにおける前記単位領域の搬送方向の配置間隔は、前記選別コンベヤにおける前記載置部の搬送方向の配置間隔より短く設定されているというものである。

【発明の効果】

【0010】

請求項1の発明によると、供給用コンベヤの搬送面には、隣接する単位領域の間に仕切り用の段部が形成されている(前記仕切り用の段部にて複数の前記単位領域に区画されている)ので、作業者が手で青果物を前記供給用コンベヤ上に掻き込んでから、前記供給用コンベヤの搬送方向に手を動かして前記青果物をならすだけで、前記青果物を前記各単位領域に確実に充填できる。また、作業者が1つずつ前記単位領域に青果物を載置する場合に比べて、前記単位領域に対する二重投入や投入抜け等の供給ミスを防止できる。その結果、前記供給用コンベヤから選別コンベヤの各載置部に確実に1個ずつ青果物を移し替えできるという効果を奏する。しかも、前記段部の存在により、前記各単位領域に収容された青果物を、前記供給用コンベヤにて前記選別コンベヤまで安定的に搬送できるという利点もある。

【0011】

請求項2の発明によると、前記供給用コンベヤを挟んで両側には、搬送方向の全長にわたって起立する仕切壁が配置されていて、前記供給用コンベヤの搬送面と前記両仕切壁の相対向する内壁面とで囲まれた空間に、青果物が収まるように構成されているから、前記段部の作用と相俟って、前記供給用コンベヤに青果物を一列状に並べ易いという効果を奏する。

【0012】

請求項3の発明によると、前記供給用コンベヤの搬送面のうち隣接する前記段部の間には、前記段部の突出高さより低く設定された滑り止め用の凹凸部が形成されているから、前記各単位領域に収容された青果物は、前記凹凸部に接触してずれ動きしにくくなる。従って、前記段部と共に、前記各単位領域に収容された青果物の安定搬送に寄与できるという効果を奏する。

【0013】

請求項4の発明によると、一方の仕切壁の外側部に取り外し可能に取り付けられるラックと、他方の仕切壁の外側部に取り外し可能に取り付けられる受けカバーとは、互いに入れ替えて取り付け可能に構成されているから、例えば作業者の利き手や作業場のレイアウトに応じて、前記ラックと前記受けカバーとを入れ替えることが可能になる。このため、前記供給用コンベヤに青果物を充填する際の作業性を高い状態に維持できるという効果を奏する。

【0014】

請求項5の発明においては、前記供給用コンベヤにおける前記単位領域の搬送方向の配置間隔が、前記選別コンベヤにおける前記載置部の搬送方向の配置間隔より短く設定されている。請求項1に記載したように、前記単位領域の移動は前記載置部の移動に同期しているから、請求項5の構成を採用すると、前記選別コンベヤの移動速度を遅くしなくても、前記供給用コンベヤの移動速度を前記選別コンベヤに比べて遅くできる。このため、作業者は前記選別コンベヤの速度を気にすることなく、ゆっくり動く前記供給用コンベヤに対して充填作業を行え、その疲労や負担を軽減できるという効果を奏する。

【発明を実施するための最良の形態】

【0015】

以下に、本願発明を具体化した実施形態を図面(図1〜図5)に基づいて説明する。図1は供給装置が接続された選別装置の側面図、図2は供給装置が接続された選別装置の平面図、図3は供給装置の拡大平面図、図4は図3のIV-IV視拡大側面図、図5は供給装置の拡大正面図である。なお、本願発明は比較的傷付きやすく小型の青果物の供給に好適なものであり、このような青果物としては、サクランボ、梅、枇杷、イチゴ等が挙げられる。実施形態ではサクランボを例として説明する。

【0016】

選別装置2は、4本の脚3で支持されたコンベヤフレーム4を有していて、コンベヤフレーム4の長手方向に離して配置された駆動スプロケット5と従動スプロケット6とに、無端帯の選別コンベヤ7が巻き掛けられている。選別コンベヤ7の搬送方向をX方向とする。

【0017】

選別コンベヤ7には、サクランボSを1個載せる載置部としてのトレイ10が一定のピッチにて直列状に取り付けられている。トレイ10の搬送方向(X方向)の長さ寸法はL1であり、隣接するトレイ10同士の間には隙間ΔL1を空けている(図2参照)。従って、トレイ10の配置間隔(ピッチ)、すなわち、サクランボSの配置間隔は(L1+ΔL1)になっている。駆動スプロケット5は、コンベヤフレーム4の下方に取り付けられた駆動モータ8に連結されていて、選別コンベヤ7は図1において時計回りに移動する。

【0018】

駆動モータ8の駆動力は、図示しない伝動機構(ギヤ及びチェン等)を介して、後述する供給用コンベヤ20に伝達される。駆動モータ8の回転速度は制御部9にて変更され、その結果、選別コンベヤ7の搬送速度と供給用コンベヤ20の搬送速度とが調節される。

【0019】

トレイ10は、その下部が選別コンベヤ7に取り付けられていて、上部の受け部10aは搬送方向に直交する左右方向(Y方向)に傾倒可能に設けられている。受け部10aはプラスチック素材であり、その平面視の中央部にはサクランボSを安定保持するための窪み10bが形成されている。従って、受け部10aは、周囲部から中央部に向かって下り傾斜になるように、全体として略角錐状又はすり鉢状になっている。このため、サクランボSがトレイ10の中心部を外れて供給装置1(供給用コンベヤ20)から落ちてきたとしても、中心部の窪み10bに自重で移動し安定保持されることになる。各トレイ10の一方の外側面には、これを識別するためのIDチップ10cが埋め込まれている(図2参照)。

【0020】

選別装置2における選別コンベヤ7の搬送方向上流側(送り始端側)には、供給装置1と、当該供給装置1からサクランボSを移し替えるための移し替え部13とが設けられている。供給装置1はサクランボSを搬送するための供給用コンベヤ20を備えている。供給用コンベヤ20は選別コンベヤ7より短くX方向に延びている。移し替え部13においては、サクランボSを供給用コンベヤ20の搬送方向下流側の端部(搬送の終端)からトレイ10に落下させて移し替えるため、選別コンベヤ7の上方に供給用コンベヤ20における搬送の終端が位置するように設定されている。

【0021】

供給用コンベヤ20は無端帯のタイミングベルトであって、X方向に離して配置された駆動スプロケット21と従動スプロケット22とに掛け渡されていて、図1において時計回りに移動する。供給用コンベヤ20を挟んで両側には、搬送方向の全長にわたって起立する仕切壁25,26が配置されている。供給用コンベヤ20の駆動スプロケット21及び従動スプロケット22は、両仕切壁25,26にて回転可能に軸支されている。

【0022】

実施形態では、供給用コンベヤ20の搬送面と両仕切壁25,26の相対向する内壁面とで囲まれた空間に、作業者が手作業でサクランボSを収める(入れる)ことになる。換言すると、供給用コンベヤ20の搬送面と両仕切壁25,26の相対向する内壁面とで囲まれた空間は、サクランボSを一列状に並べる整列通路になっている。駆動スプロケット21の駆動は、選別装置2における選別コンベヤ7の駆動に連動するように制御部9で制御されている。

【0023】

選別コンベヤ7の中途部であって、移し替え部13よりも搬送方向下流側には、測定部14が設けられている。測定部14は、箱状のケースの内部に、サクランボSの果肉部の大きさや糖度を測定する手段として、近赤外線などをサクランボSに照射する光源や、透過光を受光する受光部等を備えている。そして、測定部14では、大きさ及び糖度の測定データに基づき、サクランボSの分類が判別される。

【0024】

実施形態では、基準値以上の糖度を有するサクランボSを、さらにサイズに応じて4種類(S、M、L、2L)に分類している。なお、前述した測定データは、測定対象のサクランボSが載ったトレイ10におけるIDチップ10cの識別情報と関連づけて、管理コンピュータとしてのコントローラ11に記憶される。

【0025】

測定部14と移し替え部13との間には、サクランボSがトレイ10に載っているか否かを検出するための有無検出センサ12が設けられている。有無検出センサ12は、フォトリフレクタ式のセンサであって、サクランボSに照射する発光部と、サクランボSからの反射光を受光する受光部とを有している。トレイ10の配置間隔(L1+ΔL1)と略等しい間隔でサクランボSからの反射光が受光されない場合は、コントローラ11がトレイ10にサクランボSが載っていないと判断して、エラーを発信(音や光等で報知)するように設定されている。有無検出センサ12の方式は、上述のものに限定するものではなく、フォトインタラプタ式のセンサや、その他の方式を採用してもよい。

【0026】

測定部14の搬送方向下流側には、サクランボSを分類毎に仕分けるための仕分部15が、分類数(ここでは4種類)に応じて搬送方向に沿って並設されている。各仕分部15には、トレイ10の受け部10aを傾倒させるためのトレイ傾倒手段16と、傾倒したトレイ10から落下したサクランボSを容器17に転動(摺動)させるためのシュータ18とを備えている。

【0027】

トレイ傾倒手段16は、例えば、測定部14のコントローラ11に接続されているソレノイド16aにアーム16bを連結した構造に形成されている。また、各トレイ傾倒手段16における搬送方向上流側の側面(側方)には、各トレイ10のIDチップ10cを読み取るための検出センサ19が設けられている。各検出センサ19はコントローラ11に接続されている。検出センサ19としては赤外線センサ等が好適である。

【0028】

測定部14を通過したトレイ10のIDチップ10cを検出センサ19にて検出すると、当該検出情報に基づいて、コントローラ11がトレイ傾倒手段16に動作の指示を出す。つまり、トレイ10上のサクランボSは、測定部14を通過することで分類(S、M、L、2L)を個別に決定される。そして、該当する分類の仕分部15にトレイ10が到達したことをその仕分部15の検出センサ19が検出すると、当該仕分部15のトレイ傾倒手段16が動作してトレイ10を傾倒させる。その結果、トレイ10から落下したサクランボSは、シュータ18を通ってその分類に対応した容器17に収容される。なお、選別コンベヤ7の搬送方向の終端には、前記4種類の分類の何れにも属さない不適切なサクランボSを落下投入するための回収容器17aが設けられている。

【0029】

次に、供給装置1の詳細構造について説明する。供給用コンベヤ20の搬送面(広幅面)は、1個のサクランボSを搬送するための単位領域30を、供給用コンベヤ20の移動方向(搬送方向、X方向)に沿って一列状に有している。そして、隣接する単位領域30の間には、仕切り用の段部31(リブ又は突起といってもよい)が外方に向かって突出するように形成されている。すなわち、供給用コンベヤ20の搬送面を仕切り用の段部31にて区画することによって、複数の単位領域30が一列状に並んで形成されている。従って、供給用コンベヤ20における単位領域30の搬送方向の配置間隔は、段部31の搬送方向の配置間隔にて規定される。

【0030】

単位領域30は、供給用コンベヤ20の搬送面と、両仕切壁25,26の相対向する内壁面と、搬送方向前後の段部31とで周囲を囲まれている。そして、実施形態における段部31の突出高さHは、少なくともサクランボSの果肉部が供給用コンベヤ20の搬送力だけでは乗り越えできない程度の高さ寸法に設定されている。このため、単位領域30に収容されたサクランボSは、供給用コンベヤ20にて選別コンベヤ7の移し替え部13まで安定的に搬送されることになる。

【0031】

段部31の搬送方向の配置間隔L2(単位領域30の配置間隔でもある)は、サクランボSのサイズにもよるが、隣接する段部31に果肉部が当接する程度に小さく設定してもよいし、果肉部の直径より確実に大きくして、単位領域30内にサクランボSが完全に入り込むように設定してもよい。

【0032】

実施形態の段部31は、サクランボSの傷付き防止のためにゴム状の素材を用いているが、サクランボSと当接したときにこれを支持できる程度の剛性を有しているのが望ましい。段部31は、供給用コンベヤ20と一体形成してもよいし、別体で設けても差し支えない。

【0033】

各単位領域30の移動と各トレイ10の移動とは同期するように構成されている。そして、単位領域30の搬送方向の配置間隔L2は、トレイ10の搬送方向の配置間隔(L1+ΔL1)より短く設定されている。このため、選別コンベヤ7よりも供給用コンベヤ20の移動速度が遅くなっている。つまり、(L1+ΔL1)に対してL2を小さくするほど、供給用コンベヤ20の速度を選別コンベヤ7に比べて遅くできる。

【0034】

供給用コンベヤ20の搬送面のうち隣接する段部31の間(単位領域30)には、滑り止め用の凹凸部32が形成されている。凹凸部32の突出高さhは、段部31の突出高さHより低く設定されている。凹凸部32の存在は、隣接する段部31と共に、単位領域30に収容されたサクランボSの安定搬送に寄与している。なお、実施形態では、供給用コンベヤ20の搬送方向上流側に、サクランボSを一列状に並べる整列通路の長さを調節するウレタン製の目隠し部材33が嵌め込まれている。

【0035】

一方の仕切壁(実施形態では左仕切壁25)の外側部には、供給・選別前のサクランボSを貯留するラック34が取り外し可能に取り付けられている。他方の仕切壁(実施形態では右仕切壁26)の外側部には、金属板製の受けカバー35が取り外し可能に取り付けられている。すなわち、供給用コンベヤ20を挟んで一方にラック34が、他方に受けカバー35が配置されている。

【0036】

ラック34は、左仕切壁25に沿って延びる基部36と、供給・選別前のサクランボSが載る棚部37とを備えている。棚部37は、水平軸39を介して基部36に回動可能に連結されている。棚部37における搬送方向前後の側板には、水平軸39を中心とする円弧上に、棚部37の姿勢を段階的に角度調節するための複数のボルト穴40が形成されている。基部36の側板に形成された固定穴と任意のボルト穴40とを合致させてボルト41締結することにより、棚部37は、供給用コンベヤ20に向けて斜め下向きに傾斜した姿勢を段階的に調節し得るように構成されている。

【0037】

基部36の上面には、三角長筒状の遮蔽バー42が着脱可能に取り付けられていて、棚部37上のサクランボSが供給用コンベヤ20上に勝手に零れ落ちるのを防止している。

【0038】

基部36から下向きに突出した嵌め込み部38を、左仕切壁25の外側部に設けられた上向き開口樋状の固定樋43に上方から嵌め込んだ状態でねじ止めすることにより、ラック34は左仕切壁25に取り付けられている。

【0039】

金属板製の受けカバー35は、手作業でサクランボSを供給用コンベヤ20上(整列通路)に送る作業者が手を休めたり、供給用コンベヤ20から溢れたサクランボSを集めたりするためのものである。

【0040】

受けカバー35の先端側には、サクランボSを受ける落下防止用の壁部44が上向きに折り曲げ形成されており、基端側には、右仕切壁26の外側部に設けられた上向き開口樋状の固定樋45に上方から嵌る嵌め込み部46が下向きに折り曲げ形成されている。受けカバー35の嵌め込み部46を、右仕切壁26の固定樋45に上方から嵌め込んだ状態でねじ止めすることにより、受けカバー35は右仕切壁26に取り付けられている。

【0041】

両仕切壁25,26の固定樋43,45は左右対称状に構成されていて、実施形態とは逆に、ラック34の嵌め込み部38を右仕切壁26の固定樋45に嵌め込んでねじ止めすることもできるし、受けカバー35の嵌め込み部46を左仕切壁25の固定樋43に嵌め込んでねじ止めすることもできる。すなわち、ラック34と受けカバー35とは互いに入れ替えて取り付け可能になっている。このため、例えば作業者の利き手や作業場のレイアウトに応じて、ラック34と受けカバー35とを入れ替えでき、供給用コンベヤ20(整列通路)にサクランボSを充填する際の作業性を高い状態に維持できる。

【0042】

ところで、サクランボSは果肉部から軸が長く突出しているため、選別コンベヤ7のトレイ10で搬送するときに、軸が下向きや横向きになって載置されていると、安定感も悪く、引っ掛かったり、測定部14で測定ミスが生じたりする虞もある。従って、供給用コンベヤ20の搬送方向下流側の端部には、サクランボSの向きを調整するための向き調整手段が設けられており、トレイ10にサクランボSを供給する際に、サクランボSの軸が上方に向けて延びるように調整している。

【0043】

実施形態では、両仕切壁25,26の間のうち供給用コンベヤ20より更に搬送方向下流側の部位に、向き調整手段としての横軸47が装架されている。平面視において供給用コンベヤ20と横軸47との間には、サクランボSが通過でき且つサクランボSの長手寸法(軸が延びる方向の寸法)よりも短い内径の空間が形成されており、供給用コンベヤ20の搬送方向下流側の端部から落下したサクランボSは、供給用コンベヤ20と横軸47との間を通ってトレイ10に載せられることになる。

【0044】

次に、上記構成の供給装置1の動作について説明する。供給装置1のラック34には多数のサクランボSが載せられて収容されているが、作業者が手でラック34上のサクランボSを掻き込むことによって、供給用コンベヤ20の搬送面と両仕切壁25,26の相対向する内壁面とで囲まれた空間(整列通路)に、複数のサクランボSが収められる。

【0045】

そして、作業者が供給用コンベヤ20の搬送方向に手を動かして、サクランボSをならす(姿勢を整える)ことによって、サクランボSが供給用コンベヤ20上の段部31を乗り越えつつ、各単位領域30に充填され、一列状に並べられる。各単位領域30に載置されたサクランボSは順次、供給用コンベヤ20の搬送方向下流側の端部に到達して落下する。

【0046】

供給用コンベヤ20から落下したサクランボSは、供給用コンベヤ20と横軸47との間を通って、選別コンベヤ7のトレイ10に載置される。供給用コンベヤ20で搬送されているときに、サクランボSの軸が多少横向きになっていても、供給用コンベヤ20と横軸47との間を通るときに横軸47と接触して上向きの姿勢に整えられる。このため、トレイ10には、果肉部を下にした安定姿勢でサクランボSを載置できる。

【0047】

そして、サクランボSが載置された単位領域30に続いて、空の単位領域30が作業者の前に移動してくると、再び作業者が手でラック34上のサクランボSを掻き込んでならすことにより、サクランボSを各単位領域30に充填するのである。

【0048】

以上の構成によると、供給用コンベヤ20の搬送面を、仕切り用の段部31にて複数の単位領域30に区画しているので、作業者が手でラック34上のサクランボSを供給用コンベヤ20上に掻き込んでから、供給用コンベヤ20の搬送方向に手を動かしてサクランボSをならすだけで、サクランボSを各単位領域30に確実に充填でき、作業者が1つずつ単位領域30にサクランボSを載置する場合に比べて、単位領域30に対する二重投入や投入抜け等の供給ミスを防止できる。その結果、供給用コンベヤ20から選別コンベヤ7の各トレイ10に確実に1個ずつサクランボSを移し替えできる。

【0049】

特に実施形態では、供給用コンベヤ20の搬送面と両仕切壁25,26の相対向する内壁面とで囲まれた空間(整列通路)に、作業者が手でサクランボSを入れるから、段部31の作用と相俟って、供給用コンベヤ20にサクランボSを一列状に並べ易い。

【0050】

しかも、段部31の突出高さHは、少なくともサクランボSの果肉部が供給用コンベヤ20の搬送力だけでは乗り越えできない程度の高さ寸法に設定されているから、単位領域30に収容されたサクランボSを、供給用コンベヤ20にて選別コンベヤ7の移し替え部13まで安定的に搬送できる。

【0051】

この点、供給用コンベヤ20の搬送面のうち隣接する段部31の間(単位領域30)には、滑り止め用の凹凸部32が形成されているから、各単位領域30に収容されたサクランボSは、凹凸部32に接触してずれ動きしにくくなる。従って、凹凸部32の存在も、隣接する段部31と共に、単位領域30に収容されたサクランボSの安定搬送に寄与している。

【0052】

また、作業者は、選別コンベヤ7のトレイ10若しくは供給用コンベヤ20の単位領域30に1個ずつサクランボSを供給する必要はなく、ラック34上のサクランボSを整列通路に掻き込んで、サクランボSをならす(姿勢を整える)程度の軽度な作業を行えば済むから、作業者の疲労や負担を軽減できる。

【0053】

更に、選別コンベヤ7の移動速度を遅くしなくても、供給用コンベヤ20の移動速度を選別コンベヤ7に比べて遅く設定できるから、サクランボSの選別のスピードを落とすことなく、サクランボSに触れる作業者の疲労や負担をより一層軽減できる。

【0054】

なお、上記実施形態は、供給コンベヤ20を移し替え部13から、選別コンベヤ7と同じX方向に延びる形態を説明したが、供給コンベヤ20の延びる方向に特に限定はなく、X方向に直交するY方向に延びるように設定しても、X方向に90度以下の角度で交差するように設定してもよい。その他、各部の構成は図示の実施形態に限定されるものではなく、本発明の趣旨を逸脱しない範囲で種々変更が可能である。

【図面の簡単な説明】

【0055】

【図1】供給装置が接続された選別装置の側面図である。

【図2】供給装置が接続された選別装置の平面図である。

【図3】供給装置の拡大平面図である。

【図4】図3のIV-IV視拡大側面図である。

【図5】供給装置の拡大正面図である。

【符号の説明】

【0056】

S サクランボ

1 供給装置

2 選別装置

7 選別コンベヤ

10 トレイ

13 移し替え部

14 測定部

15 仕分部

20 供給用コンベヤ

25,26 仕切壁

30 単位領域

31 仕切り用の段部

32 凹凸部

34 ラック

35 受けカバー

【特許請求の範囲】

【請求項1】

青果物を順次搬送する選別コンベヤの移し替え部に接続される供給用コンベヤを備えており、前記供給用コンベヤから前記選別コンベヤに前記青果物を移し替えるための青果物供給装置であって、

前記供給用コンベヤは、青果物を1個搬送するための単位領域を搬送方向に沿って1列状に有しており、且つ、前記単位領域の移動が前記選別コンベヤにおいて青果物を1個載置する載置部の移動と同期するように構成されており、

更に、前記供給用コンベヤの搬送面には、隣接する前記単位領域の間に仕切り用の段部が形成されている、

選別コンベヤへの青果物供給装置。

【請求項2】

前記供給用コンベヤを挟んで両側には、搬送方向の全長にわたって起立する仕切壁が配置されていて、前記供給用コンベヤの搬送面と前記両仕切壁の相対向する内壁面とで囲まれた空間に、青果物が収まるように構成されている、

請求項1に記載した選別コンベヤへの青果物供給装置。

【請求項3】

前記供給用コンベヤの搬送面のうち隣接する前記段部の間には、前記段部の突出高さより低く設定された滑り止め用の凹凸部が形成されている、

請求項1又は2に記載した選別コンベヤへの青果物供給装置。

【請求項4】

前記一方の仕切壁の外側部に取り外し可能に取り付けられるラックと、前記他方の仕切壁の外側部に取り外し可能に取り付けられる受けカバーとは、互いに入れ替えて取り付け可能に構成されている、

請求項1〜3のいずれかに記載した選別コンベヤへの青果物供給装置。

【請求項5】

前記供給用コンベヤにおける前記単位領域の搬送方向の配置間隔は、前記選別コンベヤにおける前記載置部の搬送方向の配置間隔より短く設定されている、

請求項1〜4のいずれかに記載した選別コンベヤへの青果物供給装置。

【請求項1】

青果物を順次搬送する選別コンベヤの移し替え部に接続される供給用コンベヤを備えており、前記供給用コンベヤから前記選別コンベヤに前記青果物を移し替えるための青果物供給装置であって、

前記供給用コンベヤは、青果物を1個搬送するための単位領域を搬送方向に沿って1列状に有しており、且つ、前記単位領域の移動が前記選別コンベヤにおいて青果物を1個載置する載置部の移動と同期するように構成されており、

更に、前記供給用コンベヤの搬送面には、隣接する前記単位領域の間に仕切り用の段部が形成されている、

選別コンベヤへの青果物供給装置。

【請求項2】

前記供給用コンベヤを挟んで両側には、搬送方向の全長にわたって起立する仕切壁が配置されていて、前記供給用コンベヤの搬送面と前記両仕切壁の相対向する内壁面とで囲まれた空間に、青果物が収まるように構成されている、

請求項1に記載した選別コンベヤへの青果物供給装置。

【請求項3】

前記供給用コンベヤの搬送面のうち隣接する前記段部の間には、前記段部の突出高さより低く設定された滑り止め用の凹凸部が形成されている、

請求項1又は2に記載した選別コンベヤへの青果物供給装置。

【請求項4】

前記一方の仕切壁の外側部に取り外し可能に取り付けられるラックと、前記他方の仕切壁の外側部に取り外し可能に取り付けられる受けカバーとは、互いに入れ替えて取り付け可能に構成されている、

請求項1〜3のいずれかに記載した選別コンベヤへの青果物供給装置。

【請求項5】

前記供給用コンベヤにおける前記単位領域の搬送方向の配置間隔は、前記選別コンベヤにおける前記載置部の搬送方向の配置間隔より短く設定されている、

請求項1〜4のいずれかに記載した選別コンベヤへの青果物供給装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2009−172480(P2009−172480A)

【公開日】平成21年8月6日(2009.8.6)

【国際特許分類】

【出願番号】特願2008−11883(P2008−11883)

【出願日】平成20年1月22日(2008.1.22)

【出願人】(000006851)ヤンマー農機株式会社 (132)

【出願人】(000144898)株式会社山本製作所 (144)

【Fターム(参考)】

【公開日】平成21年8月6日(2009.8.6)

【国際特許分類】

【出願日】平成20年1月22日(2008.1.22)

【出願人】(000006851)ヤンマー農機株式会社 (132)

【出願人】(000144898)株式会社山本製作所 (144)

【Fターム(参考)】

[ Back to top ]