配線板の製造方法

【課題】より簡易な方法で、配線板におけるビア導体の位置精度を高める。

【解決手段】配線板の製造方法が、第1絶縁層を準備することと、第1絶縁層上に導体層を形成することと、導体層上に第2絶縁層を形成することと、第2絶縁層上に導体膜を形成することと、レーザ光を照射することによって、導体膜に第1開口部を形成することと、第1開口部を通じて、導体層に含まれる位置決めマークの位置を光学的に検出することと、位置決めマークを基準にして、導体層に含まれる導体パッドを露出させる第2開口部を第2絶縁層に形成することと、を含む。

【解決手段】配線板の製造方法が、第1絶縁層を準備することと、第1絶縁層上に導体層を形成することと、導体層上に第2絶縁層を形成することと、第2絶縁層上に導体膜を形成することと、レーザ光を照射することによって、導体膜に第1開口部を形成することと、第1開口部を通じて、導体層に含まれる位置決めマークの位置を光学的に検出することと、位置決めマークを基準にして、導体層に含まれる導体パッドを露出させる第2開口部を第2絶縁層に形成することと、を含む。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、配線板の製造方法に関する。

【背景技術】

【0002】

特許文献1には、X線画像処理方式のポザ穴加工機を用いた配線板の製造方法が開示されている。この方法では、内層に形成された基準マークの上方の銅箔及び絶縁層を除去することで、CCDカメラで基準マークを確認できるようにして、その基準マークを位置合わせの基準として、炭酸ガスレーザによりバイアホールを形成している。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2003−318535号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

特許文献1に開示される配線板の製造方法においては、内層に形成された基準マークの上方の銅箔及び絶縁層を、エッチングによって除去しているため、例えばレジスト膜の形成、露光、現像、エッチング、及びレジスト膜の剥離など、工程数が多くなり易い。

【0005】

本発明は、こうした実情に鑑みてなされたものであり、より簡易な方法で、配線板におけるビア導体の位置精度を高めることを目的とする。

【課題を解決するための手段】

【0006】

本発明に係る配線板の製造方法は、第1絶縁層を準備することと、前記第1絶縁層上に、導体層を形成することと、前記導体層上に、第2絶縁層を形成することと、前記第2絶縁層上に、導体膜を形成することと、レーザ光を照射することによって、前記導体膜に第1開口部を形成することと、前記第1開口部を通じて、前記導体層に含まれる位置決めマークの位置を光学的に検出することと、前記位置決めマークを基準にして、前記導体層に含まれる導体パッドを露出させる第2開口部を前記第2絶縁層に形成することと、を含む。

【0007】

前記第1開口部の形成では、前記第1開口部において前記第2絶縁層を露出させる、ことが好ましい。

【0008】

前記レーザ光の波長は、約450nm〜約1200nmの範囲内にある、ことが好ましい。

【0009】

前記第2絶縁層は、心材を樹脂に含浸させてなる、ことが好ましい。

【0010】

前記位置決めマークの位置検出は、撮像によって行う、ことが好ましい。

【0011】

前記第2開口部の形成は、前記撮像により前記位置決めマークの位置を認識しながら、前記第2絶縁層にレーザ光を照射することによって行う、ことが好ましい。

【0012】

前記撮像では、絶縁層越しに前記位置決めマークを認識する、ことが好ましい。

【0013】

前記第1開口部を形成するための前記レーザ光の照射によって、前記位置決めマークを露出させる、ことが好ましい。

【0014】

前記導体膜は、金属箔からなる、ことが好ましい。

【0015】

前記導体膜の形成は、金属箔を形成することと、前記形成した金属箔を薄くすることと、を含む、ことが好ましい。

【0016】

前記金属箔を薄くすることでは、前記金属箔を半分以下の厚さまで薄くする、ことが好ましい。

【0017】

前記金属箔は、銅箔からなり、前記金属箔を薄くすることでは、前記金属箔の厚さを5μm以下にする、ことが好ましい。

【0018】

前記導体膜は、銅箔からなり、前記第1開口部内、前記第2開口部内、及び前記導体膜上に、めっきシード層を形成することと、レーザ光を照射することによって、前記めっきシード層に第3開口部を形成することと、前記第3開口部を通じて、前記位置決めマークの位置を光学的に検出することと、前記位置決めマークを基準にして、前記めっきシード層上にめっきレジストを形成することと、をさらに含む、ことが好ましい。

【0019】

前記第1開口部は、前記位置決めマークの外形よりも大きい、ことが好ましい。

【0020】

前記第1開口部を形成するための前記レーザ光と前記第3開口部を形成するための前記レーザ光とは、同じ光源から発せられる、ことが好ましい。

【0021】

前記第2開口部の形成では、レーザ光の照射により、前記第2絶縁層及びその上の前記導体膜を除去することで、前記第2開口部を形成する、ことが好ましい。

【0022】

前記第2開口部は、レーザ光を前記第2絶縁層に照射することによって形成され、前記第1開口部を形成するための前記レーザ光の波長は、前記第2開口部を形成するための前記レーザ光の波長と異なる、ことが好ましい。

【0023】

前記第1開口部の形成に先立って、前記第1絶縁層に別の位置決めマークを形成することを含み、前記第1開口部の形成は、前記別の位置決めマークを基準にして行う、ことが好ましい。

【0024】

前記レーザ光の照射に先立って、前記第1絶縁層よりも下層に金属膜を形成し、前記第1開口部を形成するための前記レーザ光の照射では、前記金属膜を前記レーザ光による加工のストッパとして、前記第1絶縁層を貫通する開口部を形成する、ことが好ましい。

【0025】

前記第1絶縁層は、配線板のコア基板であり、前記第2絶縁層は、層間絶縁層であり、前記第2絶縁層上に、上層導体層を形成することと、前記第2開口部内に、前記導体層と前記上層導体層とを互いに電気的に接続するための導体を形成することと、をさらに含む、ことが好ましい。

【発明の効果】

【0026】

本発明によれば、より簡易な方法で、配線板におけるビア導体の位置精度を高めることができる。

【図面の簡単な説明】

【0027】

【図1A】本発明の実施形態に係る配線板の製造方法により製造される配線板の第1の例を示す断面図である。

【図1B】本発明の実施形態に係る配線板の製造方法により製造される配線板の第2の例を示す断面図である。

【図2】本発明の実施形態に係る配線板の製造方法において、第1絶縁層を準備する工程を説明するための断面図である。

【図3】本発明の実施形態に係る配線板の製造方法において、第1絶縁層上に導体層を形成する工程を説明するための断面図である。

【図4A】本発明の実施形態に係る位置決めマークの平面形状の第1の例を示す図である。

【図4B】本発明の実施形態に係る位置決めマークの平面形状の第2の例を示す図である。

【図5A】本発明の実施形態に係る配線板の製造方法において、導体層上に第2絶縁層を形成するとともに、第2絶縁層上に導体膜を形成する第1の工程を説明するための断面図である。

【図5B】図5Aの工程の後の第2の工程を説明するための断面図である。

【図6】図5Bの工程の後の第3の工程を説明するための断面図である。

【図7】本発明の実施形態に係る配線板の製造方法において、レーザ光を照射することによって、導体膜に第1開口部を形成する工程を説明するための断面図である。

【図8】本発明の実施形態に係る第1開口部の平面形状を示す図である。

【図9】各材料について、レーザ光の波長と吸収率との関係を示すグラフである。

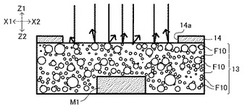

【図10】本発明の実施形態に係る配線板の製造方法において、レーザ光が第2絶縁層の表面で反射される様子を示す断面図である。

【図11】本発明の実施形態に係る配線板の製造方法において、第1開口部を通じて位置決めマークの位置を光学的に検出し、位置決めマークを基準にして、第2絶縁層に第2開口部を形成する工程を説明するための断面図である。

【図12】本発明の実施形態に係る配線板の製造方法において、第1開口部内、第2開口部内、及び導体膜上に、めっきシード層を形成する工程を説明するための断面図である。

【図13】本発明の実施形態に係る配線板の製造方法において、レーザ光を照射することによって、めっきシード層に第3開口部を形成する工程を説明するための断面図である。

【図14A】本発明の実施形態に係る配線板の製造方法において、第3開口部を通じて位置決めマークの位置を光学的に検出し、位置決めマークを基準にして、めっきシード層上にめっきレジストを形成する第1の工程を説明するための断面図である。

【図14B】図14Aの工程の後の第2の工程を説明するための断面図である。

【図15】図14Bの工程の後の第3の工程を説明するための断面図である。

【図16A】本発明の実施形態に係る配線板の製造方法において、めっきレジストを用いて、第2絶縁層上に上層導体層を形成する第1の工程を説明するための断面図である。

【図16B】図16Aの工程の後の第2の工程を説明するための断面図である。

【図16C】図16Bの工程の後の第3の工程を説明するための断面図である。

【図17A】本発明の他の実施形態において、位置決めマークを基準にして、スタック構造を形成する例の第1の工程を説明するための断面図である。

【図17B】図17Aの工程の後の第2の工程を説明するための断面図である。

【図17C】図17Bの工程の後の第3の工程を説明するための断面図である。

【図18】本発明の他の実施形態において、第1開口部の形成に先立って、第1絶縁層に別の位置決めマークを形成する例を説明するための断面図である。

【図19】本発明の他の実施形態において、第1開口部を形成するためのレーザ光の照射によって、第2絶縁層に凹部を形成する例を説明するための断面図である。

【図20A】本発明の他の実施形態において、第1開口部を形成するためのレーザ光の照射によって、位置決めマークを露出させる開口部を形成する例の第1の工程を説明するための断面図である。

【図20B】図20Aの工程の後の第2の工程を説明するための断面図である。

【図20C】図20Bの工程の後の第3の工程を説明するための断面図である。

【図21A】本発明の実施形態において、位置決めマークの形状の第1の変形例を示す図である。

【図21B】本発明の実施形態において、位置決めマークの形状の第2の変形例を示す図である。

【図21C】本発明の実施形態において、位置決めマークの形状の第3の変形例を示す図である。

【図21D】本発明の実施形態において、位置決めマークの形状の第4の変形例を示す図である。

【図22】本発明の他の実施形態について、絶縁層の表層部のみに心材が分散される例を説明するための図である。

【図23】本発明の他の実施形態について、絶縁層が破砕状のフィラー(心材)を有する例を説明するための図である。

【発明を実施するための形態】

【0028】

以下、本発明の実施形態について、図面を参照しつつ詳細に説明する。なお、図中、矢印Z1、Z2は、それぞれ配線板の主面(表裏面)の法線方向に相当する配線板の積層方向(又は配線板の厚み方向)を指す。一方、矢印X1、X2及びY1、Y2は、それぞれ積層方向に直交する方向(又は各層の側方)を指す。配線板の主面は、X−Y平面となる。また、配線板の側面は、X−Z平面又はY−Z平面となる。平面形状は、特に指定がなければ、X−Y平面の形状を意味する。積層方向において、配線板のコアに近い側を下層(又は内層側)、コアから遠い側を上層(又は外層側)という。「上方」は、特に指定がない限り、Z方向(Z1側又はZ2側)を意味する。

【0029】

導体層は、一乃至複数の導体パターンで構成される層である。導体層は、電気回路を構成する導体パターン、例えば配線(グランドも含む)、パッド、又はランド等を含む場合もあれば、電気回路を構成しない面状の導体パターン等を含む場合もある。

【0030】

開口部には、孔又は溝のほか、切欠又は切れ目等も含まれる。孔は貫通孔に限られず、非貫通の孔も含めて、孔という。開口部内に形成される導体のうち、開口部の内面(壁面又は底面)に形成された導体膜をコンフォーマル導体といい、開口部に充填された導体をフィルド導体という。また、ビアホール内(壁面又は底面)に形成される導体をビア導体という。

【0031】

めっきには、電解めっきや無電解めっき等の湿式めっきのほか、PVD(Physical Vapor Deposition)やCVD(Chemical Vapor Deposition)等の乾式めっきも含まれる。

【0032】

光は、可視光に限定することを意味せず、光には、可視光のほか、紫外線又はX線等の短い波長の電磁波や、赤外線等の長い波長の電磁波も含まれる。各材料への光の吸収率は分光光度計により測定される値である。

【0033】

(実施形態1)

本実施形態において製造される配線板100は、例えば図1Aに示すような多層プリント配線板(両面リジッド配線板)である。以下、配線板100の表裏面(2つの主面)の一方(Z1側)を第1面F1、他方(Z2側)を第2面F2という。

【0034】

配線板100は、基板101(コア基板)と、絶縁層102、103、104、105(層間絶縁層)と、導体層111a、112a、113a、114a、115aと、ビア導体111、112、113、114、115と、ソルダーレジスト106と、を有する。

【0035】

導体層111aは、基板101の両面に形成される。コア基板の両面の導体層(導体層111a同士)は、コア基板に形成された孔内の導体(ビア導体111)によって相互に電気的に接続される。

【0036】

導体層112aは絶縁層102上に形成され、導体層113aは絶縁層103上に形成され、導体層114aは絶縁層104上に形成され、導体層115aは絶縁層105上に形成される。各導体層は、層間絶縁層に形成された孔内の導体(例えばビア導体112、113、114、115)によって相互に電気的に接続される。図1Aに示す配線板100では、全層のビア導体111、112、113、114、115がスタックされることにより、スタック導体Sが形成されている。

【0037】

最外の導体層113a上には、ソルダーレジスト106が設けられている。ソルダーレジスト106には開口部106aが形成され、開口部106aで露出する導体層113aがパッドP1、P2(外部接続端子)となる。パッドP1は第1面F1に形成され、パッドP2は第2面F2に形成される。配線板100の片面又は両面に他の配線板や電子部品等が実装されることで、配線板100は、例えば携帯機器(携帯電話等)の回路基板として使用することができる。

【0038】

配線板100は、例えば基板101に、絶縁層102、103、104、105(層間絶縁層)と導体層112a、113a、114a、115aとを交互にビルドアップした後、最外層にソルダーレジスト106を設けることで、製造することができる。

【0039】

本実施形態に係る配線板の製造方法は、基板101(コア基板)上の導体層111aとその上層の導体層112aとを接続するビア導体112に適用してもよいし、絶縁層102(層間絶縁層)上の導体層112aとその上層の導体層113aとを接続するビア導体113に適用してもよい。また、本実施形態に係る配線板の製造方法は、全層に適用してもよいし、外層もしくは内層のみに適用してもよい。

【0040】

また、本実施形態の製造方法により、図1Bに示すような、コア基板を有さないコアレス配線板を製造することもできる。図1Bに示す配線板100は、電子部品200の再配線に用いられる多層プリント配線板である。

【0041】

図1Bの例では、配線板100の第1面F1に電子部品200が実装される。最外の導体層114a上には、ソルダーレジスト107が設けられている。ソルダーレジスト107には開口部107aが形成され、開口部107aで露出する導体層114aがパッドP1(外部接続端子)となる。

【0042】

導体層114aは、絶縁層102(層間絶縁層)上(詳しくは、第1面F1側の面)に形成され、絶縁層102には、ビア導体112が形成されている。また、絶縁層102の反対側(第2面F2側の面)には、絶縁層103(層間絶縁層)が形成され、絶縁層103には、ビア導体113が形成されている。そして、絶縁層103上には導体層113aが形成され、導体層113a上には、ソルダーレジスト106が設けられている。ソルダーレジスト106には開口部106aが形成され、開口部106aで露出する導体層113aがパッドP2(外部接続端子)となっている。各導体層は、層間絶縁層に形成された孔内の導体(ビア導体112、113)によって相互に電気的に接続される。

【0043】

パッドP1は第1面F1に形成され、パッドP2は第2面F2に形成される。そして、パッドP1に電子部品200が実装され、封止樹脂200aで封止されることによって、電子デバイスとなっている。パッドP1と電子部品200の電極とは、例えば半田を介して、相互に電気的に接続される。配線板100と電子部品200との間には、熱膨張率のミスマッチ緩和のため、絶縁性のアンダーフィル材200bが充填されている。

【0044】

図1Bに示す配線板100の端子ピッチは、電子部品200側のパッドP1から反対側のパッドP2へファンアウトする。これにより、端子ピッチの密な電子部品200を、端子ピッチの疎なプリント配線板(例えばマザーボード)等と電気的に接続することが可能になる。

【0045】

なお、製造対象とする配線板は、図1A又は図1Bに示したものに限られず任意であり、本実施形態の方法により、他の配線板を製造してもよい。例えば図1Aの配線板において、基板101(コア基板)に開口部を形成し、その開口部に電子部品を配置することで、電子部品内蔵配線板にしてもよい。また、リジッド配線板であっても、フレキシブル配線板であってもよい。また、両面配線板であっても、片面配線板であってもよい。導体層及び絶縁層の寸法、層数等も任意である。

【0046】

以下、図1Aに示す配線板100のコア部を形成する場合を例にとって、本実施形態に係る配線板の製造方法について説明する。

【0047】

まず、図2に示すように、絶縁層11を準備する。絶縁層11は、第1絶縁層に相当し、例えば図1Aに示す配線板100のコア基板(基板101)に相当する。

【0048】

絶縁層11は、例えば心材を樹脂に含浸させてなる。心材は、樹脂よりも小さい熱膨張率を有する。好ましい一例では、心材を絶縁層11の略全体に概ね均一に分散させる。また、絶縁層11を構成する樹脂は、熱硬化性のエポキシ樹脂からなり、心材は、ガラス繊維からなる。ただしこれに限られず、絶縁層11の材質は任意である。

【0049】

続けて、図3に示すように、絶縁層11上に導体層12を形成する。導体層12は、位置決めマークM1と、回路等を構成する配線W1と、導体パッドP11と、を含む。導体層12は、例えば図1Aに示す配線板100の導体層111aに相当する。

【0050】

位置決めマークM1は、例えば図4Aに示すように、リング状の導体(導体層12の導体部)からなる。ただしこれに限られず、例えば図4Bに示すように、リング状の空隙(導体層12の非導体部)からなってもよい。また、位置決めマークM1の形状はリング状に限られず任意である(後述の図21A〜図21D参照)。

【0051】

なお、導体層12の形成方法は任意である。例えば銅張積層板によって絶縁層11を準備し、絶縁層11上の銅箔を用いて、サブトラクティブ法により導体層12を形成してもよい。またこれに限られず、パネルめっき法、パターンめっき法、フルアディティブ法、セミアディティブ(SAP)法、サブトラクティブ法、転写法、及びテンティング法のいずれか1つ、又はこれらの2以上を任意に組み合わせた方法で、導体層12を形成してもよい。

【0052】

続けて、絶縁層11上及び導体層12上に、絶縁層13及び導体膜14を形成する。絶縁層13は、第2絶縁層に相当し、例えば図1Aに示す配線板100の絶縁層102に相当する。

【0053】

具体的には、図5Aに示すように、プレスにより、絶縁層11上及び導体層12上に絶縁層13を接着し、さらに絶縁層13上に導体膜14を接着する。その後、加熱により絶縁層13を硬化させる。これにより、図5Bに示すように、絶縁層11上及び導体層12上に、絶縁層13及び導体膜14が形成される。なお、プレス及び加熱処理は、複数回に分けて行ってもよい。また、加熱処理とプレスとは別々に行っても、同時に行ってもよい。

【0054】

絶縁層13は、例えば熱硬化性のプリプレグ(半硬化状態の接着シート)からなる。ただし、プリプレグに代えて、RCF(Resin Coated copper Foil)などを用いることもできる。導体膜14は、例えば厚さ約12μmの銅箔からなる。ただしこれに限定されず、導体膜14は、例えば銅箔以外の金属箔からなってもよいし、非金属の導体からなってもよい。

【0055】

絶縁層13は、例えば心材を樹脂に含浸させてなる。心材は、樹脂よりも小さい熱膨張率を有する。心材は、例えば絶縁層13の略全体に概ね均一に分散させる。心材としては、例えばガラス繊維又はアラミド繊維等を用いる。

【0056】

樹脂の材料は任意であり、例えばエポキシ樹脂、フェノール樹脂、ポリフェニレンエーテル(PPE)、ポリフェニレンオキシド(PPO)、フッ素系樹脂、LCP(液晶ポリマー)、ポリエステル樹脂、イミド樹脂(ポリイミド)、BT樹脂、アリル化フェニレンエーテル樹脂(A−PPE樹脂)、又はアラミド樹脂などの熱硬化性樹脂であってもよい。熱硬化性樹脂であれば、加熱により容易に樹脂を硬化させることができる。

【0057】

また、絶縁層13は、心材とは別に、無機フィラーを含有する。無機フィラーは、例えば絶縁層13の略全体に概ね均一に分散させる。ただしこれに限定されず、絶縁層13の表層部だけに、無機フィラーが分散していてもよい(後述の図22参照)。無機フィラーの中でも、シリカ系フィラー又はガラスフィラーが好ましい。シリカ系フィラーとしては、ケイ酸塩鉱物を用いることが好ましく、中でも、シリカ、タルク、雲母、カオリン、及びケイ酸カルシウムの少なくとも1つを用いることが好ましい。本実施形態では、無機フィラーが、球形シリカからなる。ただし、無機フィラーの形状は任意である(後述の図23参照)。

【0058】

絶縁層13は、約30wt%以上の含有率で無機フィラーを含むことが好ましく、中でも、約50wt%以上の含有率で無機フィラーを含むことがより好ましい。

【0059】

続けて、図6に示すように、例えばエッチング液を用いた湿式エッチングにより、導体膜14(例えば銅箔)を薄くする。本実施形態では、導体膜14全面をエッチングして、導体膜14を半分以下、具体的には、最初の厚さ約12μmの1/4に相当する厚さ約3μmまで薄くする。なお、導体膜14は、エッチング液を用いない乾式エッチングによって薄くしてもよい。また、レーザで導体膜14の表面を削ってもよい。また、最初から5μm以下の銅箔を貼り付けてエッチングを省略してもよい。

【0060】

後述の開口部14a(第1開口部)の形成に先立ち、導体膜14の厚さを5μm以下にしておくことが好ましい。そうすることで、開口部14aを形成し易くなる。

【0061】

続けて、例えば黒色酸化処理法により、導体膜14の表面(例えば全面)を黒化処理する。これにより、レーザの吸収性が高まり、レーザ工程の処理効率を向上させることができると考えられる。

【0062】

続けて、図7に示すように、レーザを用いたスカイビング加工により、導体膜14の所定の部位に開口部14aを形成する。開口部14aは、第1開口部に相当する。導体膜14にレーザ光が照射されることによってその部位の導体膜14が除去されて開口部14aが形成される。その結果、開口部14aにおいて絶縁層13が露出する。図8に示すように、開口部14aは、位置決めマークM1及びその周辺の上方(Z方向)に形成される。開口部14aの開口形状は、例えば位置決めマークM1よりも大きな円である。すなわち、開口部14aの開口は、位置決めマークM1の外形よりも大きい。また、開口部14aの開口面積は、位置決めマークM1の主面(X−Y平面)の面積よりも大きい。

【0063】

本実施形態では、非照射部分においてはレーザ照射を止めて、照射すべき部分のみにレーザ光を選択的に照射する。ただしこれに限定されず、例えば所定の部位に開口部を有する遮光マスクを用いて、全面にレーザ照射を行ってもよい。

【0064】

レーザ強度(光量)の調整は、パルス制御で行うことが好ましい。具体的には、例えばレーザ強度を変更する場合には、1ショット(1回の照射)あたりのレーザ強度は変えずに、ショット数(照射回数)を変更するようにする。すなわち、1ショットでは所望のレーザ強度が得られない場合には、同じ照射位置に、再度レーザ光を照射する。こうした制御方法によれば、照射条件を変える時間を省略できるため、スループットが向上すると考えられる。ただしこれに限られず、レーザ強度の調整方法は任意である。例えば照射位置ごとに照射条件を決め、照射回数を一定(例えば1つの照射位置につき1ショット)にしてもよい。また、同じ照射位置に複数回のレーザ照射を行う場合において、ショットごとにレーザ強度を変えてもよい。さらに、レーザの焦点を照射部位と完全には一致させず、Z方向にずらした光(デフォーカスされた光)で被照射体を加工してもよい。デフォーカスされた光を用いると、スポット径が大きくなる一方、レーザ強度が低下するため、ソフト加工が可能になる。

【0065】

本実施形態では、波長約1064nmの基本波の第2高調波、すなわち波長約532nmのレーザ光(以下、グリーンレーザという)を用いる。

【0066】

図9は、エポキシ樹脂(線L11)、銅(線L12)、及びシリカ(線L13)の各々にレーザ光を照射した場合における、レーザ光の波長と吸収率との関係を示すグラフである。なお、エポキシ樹脂を他の樹脂に代えても、また、シリカを他の無機フィラーに代えても、概ね同様の結果が得られると考えられる。

【0067】

まず、波長約532nmのレーザ光LZ3(グリーンレーザ)と、波長約10640nmのレーザ光LZ4とを比較する。レーザ光LZ4の光源としては、例えばCO2レーザを用いることができる。

【0068】

図9に示されるように、レーザ光LZ4の吸収率は、エポキシ樹脂(線L11)及びシリカ(線L13)の両方で高いが、レーザ光LZ3の吸収率は、エポキシ樹脂(線L11)では高く、シリカ(線L13)では低い。特に、レーザ光LZ3では、シリカ(線L13)での吸収率を約20%以下、具体的には約10%程度に抑えることができる。本実施形態においては、絶縁層13に、樹脂(例えばエポキシ樹脂)だけでなく、シリカ系フィラーも含まれているため、レーザ光LZ3を絶縁層13に照射した場合には、シリカ系フィラーがストッパとなることによって、絶縁層13の分解反応(光化学反応)の進行が抑制されると考えられる。すなわち、例えば図10に示されるように、絶縁層13中の無機フィラーF10(シリカ系フィラー)はレーザ光を反射し、照射部位の絶縁層13が過剰に除去されてしまうことを抑制すると考えられる。無機フィラーF10をストッパとして機能させるためには、レーザ光の波長が、約450nm〜約1200nmの範囲内にあることが好ましいと考えられる。このような波長を有するレーザ光は、エポキシ樹脂(線L11)での吸収率が高く、シリカ(線L13)での吸収率が低い。

【0069】

次に、波長約200nmのレーザ光LZ1と、波長約355nmのレーザ光LZ2(UVレーザ)と、波長約532nmのレーザ光LZ3とを比較する。なお、レーザ光LZ1の光源としては、例えばエキシマレーザを用いることができる。また、レーザ光LZ2としては、例えばYAGレーザの第3高調波を用いることができる。

【0070】

これらレーザ光LZ1〜LZ3は、主に光化学反応で被照射体を分解する点で共通すると考えられる。しかし、図9に示されるように、エポキシ樹脂(線L11)、銅(線L12)、及びシリカ(線L13)での吸収率については、レーザ光LZ1が最も高く、次にレーザ光LZ2が高く、レーザ光LZ3が最も低い。より詳しくみると、レーザ光LZ2、LZ3の吸収率は、高い方から、エポキシ樹脂(線L11)、銅(線L12)、シリカ(線L13)の順になっているが、レーザ光LZ1の吸収率は、高い方から、エポキシ樹脂(線L11)、シリカ(線L13)、銅(線L12)の順になっている。しかも、レーザ光LZ1では、エポキシ樹脂(線L11)での吸収率とシリカ(線L13)での吸収率との間にほとんど差がない。したがって、先のレーザ照射工程において、レーザ光LZ1を用いた場合には、無機フィラーF10(図10)がストッパとして機能しないと考えられる。他方、先のレーザ照射工程において、レーザ光LZ2又はLZ3を用いた場合には、無機フィラーF10(図10)がストッパとして機能するため、絶縁層13が深く掘られる現象が生じにくいと考えられる。

【0071】

光源は、固体レーザであっても、液体レーザであっても、気体レーザであってもよい。具体的には、YAGレーザ、YVO4レーザ、アルゴンイオンレーザ、半導体レーザ、ファイバーレーザ、ディスクレーザ、又は銅蒸気レーザが、光源として好ましいと考えられる。例えばYAGレーザ又はYVO4レーザの第2高調波を用いることで、波長約532nmのレーザ光が得られ、YAGレーザ又はYVO4レーザの第3高調波を用いることで、波長約355nmのレーザ光が得られる。また、アルゴンイオンレーザによれば、約488nm〜約515nmの範囲にある波長を有するレーザ光が得られる。また、半導体レーザは、小型でありながら、高い効率が得られる。また、銅蒸気レーザによれば、約511nm〜約578nmの範囲にある波長を有するレーザ光が得られる。ただし、光源はこれらに限られず任意であり、必要なレーザ光の波長に応じて適切なものを選定することが好ましい。

【0072】

本実施形態では、グリーンレーザを用いてレーザ加工することにより、無機フィラーF10(図10)がストッパとなって、絶縁層13の過剰な加工を抑制することが可能になる。ただしこれに限られず、レーザ光の波長が、約450nm〜約1200nmの範囲内にあれば、絶縁層13の過剰な加工が生じにくくなる。また、レーザ光の波長が約450nm〜約600nmの範囲内にあれば、加工効率を向上させることが可能になる。

【0073】

本実施形態では、レーザ光を照射することによって、導体膜14に開口部14a(第1開口部)を形成する。レーザ加工では、異方性の加工(詳しくは、主にZ方向の加工)が可能になるため、略等方性の湿式エッチングに比べて、サイドエッチング等で導体が過剰に除去され易い。また、湿式エッチングでは廃液が生じるため、環境面を考慮しても、レーザ加工の方が好ましいと考えられる。

【0074】

続けて、図11に示すように、導体層12に含まれる位置決めマークM1を基準にして、絶縁層13及び導体膜14に開口部13a(第2開口部)を形成する。

【0075】

位置決めマークM1の位置は、開口部14aを通じて、カメラ1001で光学的に検出する。具体的には、カメラ1001により位置決めマークM1の周辺を撮像して、その撮像データから、位置決めマークM1の位置を検出する。開口部14aを通じて、例えば可視光が位置決めマークM1に当てられ、その反射光が、開口部14aを通じてカメラ1001で検出される。カメラ1001は、絶縁層13(第2絶縁層)越しに位置決めマークM1の位置を認識する。カメラ1001は、例えばCCD(Charge Coupled Device)又はCMOS(Complementary Metal Oxide Semiconductor)等の撮像素子から構成される。

【0076】

カメラ1001により位置決めマークM1の位置を認識しながら、位置決めマークM1を位置合わせの基準にして、絶縁層13及び導体膜14に開口部13aを形成する。詳しくは、例えばCO2レーザにより、波長約10640nmのレーザ光を照射することによって、絶縁層13及びその上の導体膜14の所定の部位を除去する。これにより、絶縁層13及び導体膜14に開口部13aが形成される。開口部13aは、第2開口部に相当し、導体層12に含まれる導体パッドP11を露出させる。また、開口部13aは、例えば図1Aに示す配線板100におけるビア導体112のビアホールに相当する。

【0077】

こうした方法によれば、所望の位置に正確に開口部13a(第2開口部)を形成することが可能になる。またその結果、配線板におけるビア導体の位置精度を高めることが可能になる。

【0078】

本実施形態では、開口部14a(第1開口部)を形成するためのレーザ光の波長(波長約532nm)が、開口部13a(第2開口部)を形成するためのレーザ光の波長(約10640nm)と異なる。開口部14a(第1開口部)の形成では、導体膜を除去するのに適した比較的短い波長を用いるとともに、開口部13a(第2開口部)の形成では、絶縁層を除去するのに適した比較的長い波長を用いることで、開口部14a(第1開口部)及び開口部13a(第2開口部)の各々の形成における加工性を向上させることが可能になる。

【0079】

開口部13aの形成後、必要に応じて、開口部13aのデスミアを行う。

【0080】

続けて、図12に示すように、例えばパネルめっき法により、開口部14a内、開口部13a内(壁面及び底面)、及び導体膜14上に、例えば銅の無電解めっき膜15(めっきシード層)を形成する。めっき液としては、例えば還元剤等が添加された硫酸銅溶液などを用いることができる。還元剤としては、例えばホルマリン、次亜リン酸塩、又はグルオキシル酸などを用いることができる。

【0081】

続けて、図13に示すように、レーザ光を照射することによって、無電解めっき膜15(めっきシード層)に開口部15aを形成する。開口部15aは、第3開口部に相当する。本実施形態では、開口部14a(第1開口部)を形成するためのレーザ光と開口部15a(第3開口部)を形成するためのレーザ光とが、同じ光源から発せられる。すなわち、開口部15a(第3開口部)を形成するためのレーザ光も、開口部14a(第1開口部)を形成するためのレーザ光と同様、グリーンレーザである。このため、高い加工効率を確保しつつ過剰な加工を抑制することが可能になる。ただしこれに限られず、開口部14a(第1開口部)の形成と開口部15a(第3開口部)の形成とで、異なる光源を用いてもよい。

【0082】

続けて、導体層12に含まれる位置決めマークM1を基準にして、無電解めっき膜15(めっきシード層)上にめっきレジストを形成する。

【0083】

具体的には、まず、図14Aに示すように、開口部15aが形成された積層板の全面(開口部15a内及び無電解めっき膜15上)に、感光性のめっきレジスト16aを形成する。めっきレジスト16aは、例えばネガレジストである。

【0084】

その後、めっきレジスト16aの上方に、めっきレジスト16aをパターニングするためのマスク1002(例えばメタルマスク)を設置する。この際、カメラ1001を用いて、撮像により位置決めマークM1の位置を認識しながら、位置決めマークM1を位置合わせの基準にして、マスク1002の位置合わせをする。位置決めマークM1の位置は、前述した開口部13a(第2開口部)を形成する工程に準ずる態様で、開口部15aを通じて、カメラ1001で光学的に検出される。なお、開口部13a(第2開口部)を形成する際(図11参照)に使用するカメラと、マスク1002の位置合わせをする際(図14A参照)に使用するカメラとは、同じものであっても、異なるものであってもよい。

【0085】

続けて、図14Bに示すように、マスク1002が設けられためっきレジスト16aを露光する。めっきレジスト16aにおいて、露光により光が当たった部分(マスク1002の開口部1002aに相当する部位)は、現像液に対して不溶化する。このため、露光後、現像により未露光部分を除去することで、図15に示すように、マスク1002に対応したパターンを有するめっきレジスト16が形成される。めっきレジスト16は、導体層20(図16C参照)の導体パターンに対応した位置に開口部16bを有する。

【0086】

続けて、図16Aに示すように、例えばパターンめっき法により、めっきレジスト16の開口部16bに、例えば銅の電解めっき膜17を形成する。具体的には、陽極にめっきする材料である銅(例えば含リン銅)を接続し、陰極に給電層となる無電解めっき膜15を接続して、めっき液に浸漬する。そして、両極間に直流の電圧を印加して電流を流し、陰極の露出している無電解めっき膜15上に、銅を析出させる。これにより、無電解めっき膜15上に電解めっき膜17が形成される。めっき液としては、例えば硫酸銅溶液、ピロリン酸銅溶液、青(シアン)化銅溶液、又はホウフッ化銅溶液などを用いることができる。

【0087】

これにより、開口部13a内に、ビア導体13bが形成される。ビア導体13bは、例えば銅めっきからなる。ビア導体13bは、例えば図1Aに示す配線板100のビア導体112に相当する。

【0088】

続けて、図16Bに示すように、例えば所定の剥離液により、めっきレジスト16を除去する。続けて、図16Cに示すように、例えばエッチングにより、不要な無電解めっき膜15及び導体膜14を除去する。これにより、所定の導体パターンを有する導体層20が形成される。導体層20は、上層導体層に相当する。導体層20は、例えば図1Aに示す配線板100の導体層112aに相当する。開口部13a内の導体(ビア導体13b)は、導体層12と導体層20とを互いに電気的に接続する。本実施形態では、導体層20が、導体膜14(銅箔)と、無電解めっき膜15(無電解銅めっき)と、電解めっき膜17(電解銅めっき)と、から構成される。ただしこれに限られず、配線板における各導体層の構成は任意である。

【0089】

なお、絶縁層13(第2絶縁層)上の導体膜及び無電解めっき(めっきシード層)の材料は銅に限られず任意であり、例えばニッケル、チタン、又はクロムであってもよい。また、電解めっきのためのめっきシード層は無電解めっきに限られず、無電解めっきに代えて、スパッタ膜又はCVD膜等をめっきシード層として用いてもよい。

【0090】

以上説明した工程により、図1Aに示す配線板100の基板101(コア基板)、絶縁層102(層間絶縁層)、ビア導体112、及び導体層111a、112aを形成することができる。基板101の第1面F1側も、基板101の第2面F2側も、同じ様に(例えば同時に)形成することができる。また、絶縁層103、104、105(層間絶縁層)、ビア導体113、114、115、及び導体層113a、114a、115aも、上記工程(図2〜図16C参照)により形成することができる。そして、コア基板、各層間絶縁層、各ビア導体、及び各導体層の形成後、例えばスクリーン印刷、スプレーコーティング、ロールコーティング、又はラミネート等によりソルダーレジスト106を形成することで、図1Aに示す配線板100は完成する。

【0091】

また、図1Bに示す配線板100の絶縁層102、103(層間絶縁層)、ビア導体112、113、及び導体層112a、113a、114aを、上記工程(図2〜図16C参照)によって形成してもよい。

【0092】

本実施形態に係る配線板の製造方法によれば、ビア導体の位置精度を高めることが可能になる。その結果、配線板における電気的接続の信頼性を高めることが可能になる。

【0093】

本実施形態に係る配線板の製造方法によれば、レーザで開口部14a(第1開口部)を形成するため、エッチングよりも簡易な方法で、配線板におけるビア導体の位置精度を高めることが可能になる。また、エッチングで開口部14a(第1開口部)を形成する場合と比べて、水の使用量も少なくなるため、環境に与える負荷が小さくなる。また、レーザ加工であれば、高度なクリーンルームを用いなくても、適切な加工が可能になる。

【0094】

本発明は、上記実施形態に限定されない。例えば以下のように変形して実施することもできる。

【0095】

例えば図16Cの工程の後、図17Aに示すように、絶縁層13上及び導体層20上に、絶縁層21及び導体膜22を形成する。この例では、絶縁層13が第1絶縁層に相当し、絶縁層21が第2絶縁層に相当する。また、絶縁層21は、例えば図1Aに示す配線板100の絶縁層103に相当する。

【0096】

絶縁層21及び導体膜22は、例えば図5A〜図6に示す方法と同様の方法により、形成することができる。絶縁層21、導体膜22の材質等はそれぞれ、例えば図5A〜図6に示される絶縁層13、導体膜14と同じにする。

【0097】

続けて、図17Bに示すように、導体膜22に開口部22aを形成する。開口部22aは、第1開口部に相当する。開口部22aは、例えば前述した開口部14aの形成方法(図7参照)と同様の方法により、形成することができる。開口部22aは、導体層20に含まれる位置決めマークM2及びその周辺の上方(Z方向)に形成される。開口部22aの開口形状は、例えば位置決めマークM2よりも大きな円である(図8参照)。

【0098】

続けて、図17Cに示すように、導体層20に含まれる位置決めマークM2を基準にして、絶縁層21に開口部21a(第2開口部)を形成する。

【0099】

位置決めマークM2の位置は、開口部22aを通じて、カメラ1001で光学的に検出する。具体的には、カメラ1001により位置決めマークM2の周辺を撮像して、その撮像データから、位置決めマークM2の位置を検出する。

【0100】

カメラ1001により位置決めマークM2の位置を認識しながら、位置決めマークM2を位置合わせの基準にして、絶縁層21に開口部21aを形成する。詳しくは、例えばCO2レーザにより、波長約10640nmのレーザ光を照射することによって、絶縁層21の所定の部位を除去する。これにより、絶縁層21に開口部21aが形成される。開口部21aは、第2開口部に相当し、導体層20に含まれる導体パッド(例えばビア導体13bのランド)を露出させる。また、開口部21aは、例えば図1Aに示す配線板100におけるビア導体113のビアホールに相当する。

【0101】

こうした方法によれば、所望の位置に正確に開口部21a(第2開口部)を形成することが可能になる。またその結果、配線板におけるビア導体の位置精度を高めることが可能になる。ビア導体13b上に開口部21aを位置精度よく形成することができるので、小径ビアのスタック構造が実現できる。

【0102】

開口部14a(第1開口部)の形成に先立って、絶縁層11(第1絶縁層)に別の位置決めマークを形成し、開口部14aの形成を、その別の位置決めマークを基準にして行ってもよい。例えば図18に示すように、開口部14a(第1開口部)の形成に先立ち、基板の端部に近い余白部分に固定ピンを挿し込むための貫通穴11a(別の位置決めマーク)を設けて、それを基準にして開口部14aを形成してもよい。

【0103】

第1開口部を形成するためのレーザ光の照射によって、第2絶縁層に凹部を形成してもよい。例えば図7の工程において、レーザ光の照射により、図19に示すように、絶縁層13(第2絶縁層)に凹部R1を形成してもよい。

【0104】

第1開口部を形成するためのレーザ光の照射によって、位置決めマークを露出させる開口部を形成してもよい。

【0105】

例えば図20Aに示すように、絶縁層11上に、導体層12の導体パターンとして金属膜P12を形成し、絶縁層13上に、導体層20の導体パターンとして位置決めマークM2を形成する。そして、例えば図5A〜図6に示す方法と同様の方法により、絶縁層13上及び導体層20上に、絶縁層21及び導体膜22を形成する。この例では、絶縁層13が第1絶縁層に相当し、絶縁層21が第2絶縁層に相当する。

【0106】

位置決めマークM2は、例えばリング状の導体(導体層20の導体部)からなる(図4A参照)。

【0107】

続けて、図20Bに示すように、例えばCO2レーザにより、波長約10640nmのレーザ光を照射することによって、位置決めマークM2を露出させる開口部22bを形成する。このレーザ光の照射では、金属膜P12をレーザ光による加工のストッパとして開口部22bを形成する。開口部22bは、導体膜22、絶縁層21(第2絶縁層)、及び絶縁層13(第1絶縁層)を貫通し、金属膜P12に至る。開口部22bの少なくとも一部は、第1開口部に相当する。

【0108】

続けて、図20Cに示すように、導体層20に含まれる位置決めマークM2を基準にして、絶縁層21に開口部21a(第2開口部)を形成する。

【0109】

位置決めマークM2の位置は、開口部22bを通じて、カメラ1001で光学的に検出する。具体的には、カメラ1001により位置決めマークM2の周辺を撮像して、その撮像データから、位置決めマークM2の位置を検出する。カメラ1001は、絶縁層を介さず直接、位置決めマークM2の位置を認識する。

【0110】

カメラ1001により位置決めマークM2の位置を認識しながら、位置決めマークM2を位置合わせの基準にして、絶縁層21に開口部21aを形成する。詳しくは、例えばCO2レーザにより、波長約10640nmのレーザ光を照射することによって、絶縁層21及びその上の導体膜22の所定の部位を除去する。これにより、絶縁層21及び導体膜22に開口部21aが形成される。開口部21aは、第2開口部に相当し、導体層20に含まれる導体パッド(例えばビア導体13bのランド)を露出させる。また、開口部21aは、例えば図1Aに示す配線板100におけるビア導体113のビアホールに相当する。

【0111】

こうした方法によれば、所望の位置に正確に開口部21a(第2開口部)を形成することが可能になる。またその結果、配線板におけるビア導体の位置精度を高めることが可能になる。

【0112】

また、カメラ1001は、絶縁層を介さず直接、位置決めマークM2の位置を認識するため、絶縁層越しに位置決めマークを検出する場合よりも、高い精度で位置決めマークの位置を検出することが可能になる。

【0113】

ただし、図20A〜図20Cに示す方法よりも、上記実施形態に係る方法(図7、図11参照)の方が、加工時間は短くて済む。また、上記実施形態に係る方法(図7、図11参照)であれば、位置決めマークに直接レーザ光が照射されないため、位置決めマークが熱等によるダメージを受けにくい。また、絶縁層13に窪みが形成されにくいため、上層の絶縁層の平坦性が高くなる。

【0114】

位置決めマークの平面形状は、図4A又は図4Bに示したリング状に限られず任意である。位置決めマークの平面形状は、例えば図21Aに示されるように、略円(略真円)であってもよいし、例えば図21Bに示されるように、略正方形であってもよい。また、略正六角形、略正八角形など、略正方形以外の略正多角形であってもよい。なお、多角形の角の形状は任意であり、例えば略直角でも、鋭角でも、鈍角でも、丸みを帯びていてもよい。ただし、熱応力の集中を防止する上では、角が丸みを帯びていた方が好ましい。

【0115】

さらに、位置決めマークの平面形状は、略楕円であっても、略長方形又は略三角形等であってもよいし、図21Cに示す略十字形又は図21Dに示す略正多角星形など、中心から放射状に直線を引いた形(複数の羽根を放射状に配置した形)であってもよい。

【0116】

無機フィラーF10を絶縁層13(第2絶縁層)の略全体に分散させることは必須ではない。例えば図22に示すように、絶縁層13は、表層部のみに無機フィラーF10を有していてもよい。

【0117】

無機フィラーF10として、球形以外の形状を有するフィラーを用いてもよい。例えば図23に示すように、球形フィラーに代えて、破砕状のフィラー(例えば破砕シリカ)を、無機フィラーF10として用いてもよい。

【0118】

無機フィラーF10の材質は任意である。例えば炭酸カルシウムからなるフィラー(以下、炭酸カルシウムフィラーという)、硫酸バリウムからなるフィラー(以下、硫酸バリウムフィラーという)、又は水酸化アルミニウムからなるフィラー(以下、水酸化アルミニウムフィラーという)など、シリカ系フィラー以外の無機フィラーを用いてもよい。また、シリカ系フィラー、炭酸カルシウムフィラー、硫酸バリウムフィラー、及び水酸化アルミニウムフィラーの中から選択した2種類以上の無機フィラーを、第2絶縁層に含ませてもよい。

【0119】

配線板の製造方法は、実施形態で示した順序及び内容に限定されるものではなく、本発明の趣旨を逸脱しない範囲において任意に順序や内容を変更することができる。また、用途等に応じて、必要ない工程を割愛してもよい。

【0120】

上記実施形態及び変形例は、任意に組み合わせることができる。用途等に応じて適切な組み合わせを選ぶことが好ましい。

【0121】

以上、本発明の実施形態について説明したが、設計上の都合やその他の要因によって必要となる様々な修正や組み合わせは、「請求項」に記載されている発明や「発明を実施するための形態」に記載されている具体例に対応する発明の範囲に含まれると理解されるべきである。

【産業上の利用可能性】

【0122】

本発明に係る配線板の製造方法は、携帯電話などの回路基板として用いられる配線板の製造に適している。

【符号の説明】

【0123】

11 絶縁層

11a 貫通穴

12 導体層

13 絶縁層

13a 開口部

13b ビア導体

14 導体膜

14a 開口部

15 無電解めっき膜

15a 開口部

16 めっきレジスト

16a めっきレジスト

16b 開口部

17 電解めっき膜

20 導体層

21 絶縁層

21a 開口部

22 導体膜

22a 開口部

22b 開口部

100 配線板

101 基板

102 絶縁層

103 絶縁層

106 ソルダーレジスト

106a 開口部

107 ソルダーレジスト

107a 開口部

111 ビア導体

111a 導体層

112 ビア導体

112a 導体層

113 ビア導体

113a 導体層

114a 導体層

200 電子部品

200a 封止樹脂

200b アンダーフィル材

1001 カメラ

1002 マスク

1002a 開口部

F1 第1面

F2 第2面

F10 無機フィラー

M1、M2 位置決めマーク

P1、P2 パッド

P11 導体パッド

P12 金属膜

R1 凹部

W1 配線

【技術分野】

【0001】

本発明は、配線板の製造方法に関する。

【背景技術】

【0002】

特許文献1には、X線画像処理方式のポザ穴加工機を用いた配線板の製造方法が開示されている。この方法では、内層に形成された基準マークの上方の銅箔及び絶縁層を除去することで、CCDカメラで基準マークを確認できるようにして、その基準マークを位置合わせの基準として、炭酸ガスレーザによりバイアホールを形成している。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2003−318535号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

特許文献1に開示される配線板の製造方法においては、内層に形成された基準マークの上方の銅箔及び絶縁層を、エッチングによって除去しているため、例えばレジスト膜の形成、露光、現像、エッチング、及びレジスト膜の剥離など、工程数が多くなり易い。

【0005】

本発明は、こうした実情に鑑みてなされたものであり、より簡易な方法で、配線板におけるビア導体の位置精度を高めることを目的とする。

【課題を解決するための手段】

【0006】

本発明に係る配線板の製造方法は、第1絶縁層を準備することと、前記第1絶縁層上に、導体層を形成することと、前記導体層上に、第2絶縁層を形成することと、前記第2絶縁層上に、導体膜を形成することと、レーザ光を照射することによって、前記導体膜に第1開口部を形成することと、前記第1開口部を通じて、前記導体層に含まれる位置決めマークの位置を光学的に検出することと、前記位置決めマークを基準にして、前記導体層に含まれる導体パッドを露出させる第2開口部を前記第2絶縁層に形成することと、を含む。

【0007】

前記第1開口部の形成では、前記第1開口部において前記第2絶縁層を露出させる、ことが好ましい。

【0008】

前記レーザ光の波長は、約450nm〜約1200nmの範囲内にある、ことが好ましい。

【0009】

前記第2絶縁層は、心材を樹脂に含浸させてなる、ことが好ましい。

【0010】

前記位置決めマークの位置検出は、撮像によって行う、ことが好ましい。

【0011】

前記第2開口部の形成は、前記撮像により前記位置決めマークの位置を認識しながら、前記第2絶縁層にレーザ光を照射することによって行う、ことが好ましい。

【0012】

前記撮像では、絶縁層越しに前記位置決めマークを認識する、ことが好ましい。

【0013】

前記第1開口部を形成するための前記レーザ光の照射によって、前記位置決めマークを露出させる、ことが好ましい。

【0014】

前記導体膜は、金属箔からなる、ことが好ましい。

【0015】

前記導体膜の形成は、金属箔を形成することと、前記形成した金属箔を薄くすることと、を含む、ことが好ましい。

【0016】

前記金属箔を薄くすることでは、前記金属箔を半分以下の厚さまで薄くする、ことが好ましい。

【0017】

前記金属箔は、銅箔からなり、前記金属箔を薄くすることでは、前記金属箔の厚さを5μm以下にする、ことが好ましい。

【0018】

前記導体膜は、銅箔からなり、前記第1開口部内、前記第2開口部内、及び前記導体膜上に、めっきシード層を形成することと、レーザ光を照射することによって、前記めっきシード層に第3開口部を形成することと、前記第3開口部を通じて、前記位置決めマークの位置を光学的に検出することと、前記位置決めマークを基準にして、前記めっきシード層上にめっきレジストを形成することと、をさらに含む、ことが好ましい。

【0019】

前記第1開口部は、前記位置決めマークの外形よりも大きい、ことが好ましい。

【0020】

前記第1開口部を形成するための前記レーザ光と前記第3開口部を形成するための前記レーザ光とは、同じ光源から発せられる、ことが好ましい。

【0021】

前記第2開口部の形成では、レーザ光の照射により、前記第2絶縁層及びその上の前記導体膜を除去することで、前記第2開口部を形成する、ことが好ましい。

【0022】

前記第2開口部は、レーザ光を前記第2絶縁層に照射することによって形成され、前記第1開口部を形成するための前記レーザ光の波長は、前記第2開口部を形成するための前記レーザ光の波長と異なる、ことが好ましい。

【0023】

前記第1開口部の形成に先立って、前記第1絶縁層に別の位置決めマークを形成することを含み、前記第1開口部の形成は、前記別の位置決めマークを基準にして行う、ことが好ましい。

【0024】

前記レーザ光の照射に先立って、前記第1絶縁層よりも下層に金属膜を形成し、前記第1開口部を形成するための前記レーザ光の照射では、前記金属膜を前記レーザ光による加工のストッパとして、前記第1絶縁層を貫通する開口部を形成する、ことが好ましい。

【0025】

前記第1絶縁層は、配線板のコア基板であり、前記第2絶縁層は、層間絶縁層であり、前記第2絶縁層上に、上層導体層を形成することと、前記第2開口部内に、前記導体層と前記上層導体層とを互いに電気的に接続するための導体を形成することと、をさらに含む、ことが好ましい。

【発明の効果】

【0026】

本発明によれば、より簡易な方法で、配線板におけるビア導体の位置精度を高めることができる。

【図面の簡単な説明】

【0027】

【図1A】本発明の実施形態に係る配線板の製造方法により製造される配線板の第1の例を示す断面図である。

【図1B】本発明の実施形態に係る配線板の製造方法により製造される配線板の第2の例を示す断面図である。

【図2】本発明の実施形態に係る配線板の製造方法において、第1絶縁層を準備する工程を説明するための断面図である。

【図3】本発明の実施形態に係る配線板の製造方法において、第1絶縁層上に導体層を形成する工程を説明するための断面図である。

【図4A】本発明の実施形態に係る位置決めマークの平面形状の第1の例を示す図である。

【図4B】本発明の実施形態に係る位置決めマークの平面形状の第2の例を示す図である。

【図5A】本発明の実施形態に係る配線板の製造方法において、導体層上に第2絶縁層を形成するとともに、第2絶縁層上に導体膜を形成する第1の工程を説明するための断面図である。

【図5B】図5Aの工程の後の第2の工程を説明するための断面図である。

【図6】図5Bの工程の後の第3の工程を説明するための断面図である。

【図7】本発明の実施形態に係る配線板の製造方法において、レーザ光を照射することによって、導体膜に第1開口部を形成する工程を説明するための断面図である。

【図8】本発明の実施形態に係る第1開口部の平面形状を示す図である。

【図9】各材料について、レーザ光の波長と吸収率との関係を示すグラフである。

【図10】本発明の実施形態に係る配線板の製造方法において、レーザ光が第2絶縁層の表面で反射される様子を示す断面図である。

【図11】本発明の実施形態に係る配線板の製造方法において、第1開口部を通じて位置決めマークの位置を光学的に検出し、位置決めマークを基準にして、第2絶縁層に第2開口部を形成する工程を説明するための断面図である。

【図12】本発明の実施形態に係る配線板の製造方法において、第1開口部内、第2開口部内、及び導体膜上に、めっきシード層を形成する工程を説明するための断面図である。

【図13】本発明の実施形態に係る配線板の製造方法において、レーザ光を照射することによって、めっきシード層に第3開口部を形成する工程を説明するための断面図である。

【図14A】本発明の実施形態に係る配線板の製造方法において、第3開口部を通じて位置決めマークの位置を光学的に検出し、位置決めマークを基準にして、めっきシード層上にめっきレジストを形成する第1の工程を説明するための断面図である。

【図14B】図14Aの工程の後の第2の工程を説明するための断面図である。

【図15】図14Bの工程の後の第3の工程を説明するための断面図である。

【図16A】本発明の実施形態に係る配線板の製造方法において、めっきレジストを用いて、第2絶縁層上に上層導体層を形成する第1の工程を説明するための断面図である。

【図16B】図16Aの工程の後の第2の工程を説明するための断面図である。

【図16C】図16Bの工程の後の第3の工程を説明するための断面図である。

【図17A】本発明の他の実施形態において、位置決めマークを基準にして、スタック構造を形成する例の第1の工程を説明するための断面図である。

【図17B】図17Aの工程の後の第2の工程を説明するための断面図である。

【図17C】図17Bの工程の後の第3の工程を説明するための断面図である。

【図18】本発明の他の実施形態において、第1開口部の形成に先立って、第1絶縁層に別の位置決めマークを形成する例を説明するための断面図である。

【図19】本発明の他の実施形態において、第1開口部を形成するためのレーザ光の照射によって、第2絶縁層に凹部を形成する例を説明するための断面図である。

【図20A】本発明の他の実施形態において、第1開口部を形成するためのレーザ光の照射によって、位置決めマークを露出させる開口部を形成する例の第1の工程を説明するための断面図である。

【図20B】図20Aの工程の後の第2の工程を説明するための断面図である。

【図20C】図20Bの工程の後の第3の工程を説明するための断面図である。

【図21A】本発明の実施形態において、位置決めマークの形状の第1の変形例を示す図である。

【図21B】本発明の実施形態において、位置決めマークの形状の第2の変形例を示す図である。

【図21C】本発明の実施形態において、位置決めマークの形状の第3の変形例を示す図である。

【図21D】本発明の実施形態において、位置決めマークの形状の第4の変形例を示す図である。

【図22】本発明の他の実施形態について、絶縁層の表層部のみに心材が分散される例を説明するための図である。

【図23】本発明の他の実施形態について、絶縁層が破砕状のフィラー(心材)を有する例を説明するための図である。

【発明を実施するための形態】

【0028】

以下、本発明の実施形態について、図面を参照しつつ詳細に説明する。なお、図中、矢印Z1、Z2は、それぞれ配線板の主面(表裏面)の法線方向に相当する配線板の積層方向(又は配線板の厚み方向)を指す。一方、矢印X1、X2及びY1、Y2は、それぞれ積層方向に直交する方向(又は各層の側方)を指す。配線板の主面は、X−Y平面となる。また、配線板の側面は、X−Z平面又はY−Z平面となる。平面形状は、特に指定がなければ、X−Y平面の形状を意味する。積層方向において、配線板のコアに近い側を下層(又は内層側)、コアから遠い側を上層(又は外層側)という。「上方」は、特に指定がない限り、Z方向(Z1側又はZ2側)を意味する。

【0029】

導体層は、一乃至複数の導体パターンで構成される層である。導体層は、電気回路を構成する導体パターン、例えば配線(グランドも含む)、パッド、又はランド等を含む場合もあれば、電気回路を構成しない面状の導体パターン等を含む場合もある。

【0030】

開口部には、孔又は溝のほか、切欠又は切れ目等も含まれる。孔は貫通孔に限られず、非貫通の孔も含めて、孔という。開口部内に形成される導体のうち、開口部の内面(壁面又は底面)に形成された導体膜をコンフォーマル導体といい、開口部に充填された導体をフィルド導体という。また、ビアホール内(壁面又は底面)に形成される導体をビア導体という。

【0031】

めっきには、電解めっきや無電解めっき等の湿式めっきのほか、PVD(Physical Vapor Deposition)やCVD(Chemical Vapor Deposition)等の乾式めっきも含まれる。

【0032】

光は、可視光に限定することを意味せず、光には、可視光のほか、紫外線又はX線等の短い波長の電磁波や、赤外線等の長い波長の電磁波も含まれる。各材料への光の吸収率は分光光度計により測定される値である。

【0033】

(実施形態1)

本実施形態において製造される配線板100は、例えば図1Aに示すような多層プリント配線板(両面リジッド配線板)である。以下、配線板100の表裏面(2つの主面)の一方(Z1側)を第1面F1、他方(Z2側)を第2面F2という。

【0034】

配線板100は、基板101(コア基板)と、絶縁層102、103、104、105(層間絶縁層)と、導体層111a、112a、113a、114a、115aと、ビア導体111、112、113、114、115と、ソルダーレジスト106と、を有する。

【0035】

導体層111aは、基板101の両面に形成される。コア基板の両面の導体層(導体層111a同士)は、コア基板に形成された孔内の導体(ビア導体111)によって相互に電気的に接続される。

【0036】

導体層112aは絶縁層102上に形成され、導体層113aは絶縁層103上に形成され、導体層114aは絶縁層104上に形成され、導体層115aは絶縁層105上に形成される。各導体層は、層間絶縁層に形成された孔内の導体(例えばビア導体112、113、114、115)によって相互に電気的に接続される。図1Aに示す配線板100では、全層のビア導体111、112、113、114、115がスタックされることにより、スタック導体Sが形成されている。

【0037】

最外の導体層113a上には、ソルダーレジスト106が設けられている。ソルダーレジスト106には開口部106aが形成され、開口部106aで露出する導体層113aがパッドP1、P2(外部接続端子)となる。パッドP1は第1面F1に形成され、パッドP2は第2面F2に形成される。配線板100の片面又は両面に他の配線板や電子部品等が実装されることで、配線板100は、例えば携帯機器(携帯電話等)の回路基板として使用することができる。

【0038】

配線板100は、例えば基板101に、絶縁層102、103、104、105(層間絶縁層)と導体層112a、113a、114a、115aとを交互にビルドアップした後、最外層にソルダーレジスト106を設けることで、製造することができる。

【0039】

本実施形態に係る配線板の製造方法は、基板101(コア基板)上の導体層111aとその上層の導体層112aとを接続するビア導体112に適用してもよいし、絶縁層102(層間絶縁層)上の導体層112aとその上層の導体層113aとを接続するビア導体113に適用してもよい。また、本実施形態に係る配線板の製造方法は、全層に適用してもよいし、外層もしくは内層のみに適用してもよい。

【0040】

また、本実施形態の製造方法により、図1Bに示すような、コア基板を有さないコアレス配線板を製造することもできる。図1Bに示す配線板100は、電子部品200の再配線に用いられる多層プリント配線板である。

【0041】

図1Bの例では、配線板100の第1面F1に電子部品200が実装される。最外の導体層114a上には、ソルダーレジスト107が設けられている。ソルダーレジスト107には開口部107aが形成され、開口部107aで露出する導体層114aがパッドP1(外部接続端子)となる。

【0042】

導体層114aは、絶縁層102(層間絶縁層)上(詳しくは、第1面F1側の面)に形成され、絶縁層102には、ビア導体112が形成されている。また、絶縁層102の反対側(第2面F2側の面)には、絶縁層103(層間絶縁層)が形成され、絶縁層103には、ビア導体113が形成されている。そして、絶縁層103上には導体層113aが形成され、導体層113a上には、ソルダーレジスト106が設けられている。ソルダーレジスト106には開口部106aが形成され、開口部106aで露出する導体層113aがパッドP2(外部接続端子)となっている。各導体層は、層間絶縁層に形成された孔内の導体(ビア導体112、113)によって相互に電気的に接続される。

【0043】

パッドP1は第1面F1に形成され、パッドP2は第2面F2に形成される。そして、パッドP1に電子部品200が実装され、封止樹脂200aで封止されることによって、電子デバイスとなっている。パッドP1と電子部品200の電極とは、例えば半田を介して、相互に電気的に接続される。配線板100と電子部品200との間には、熱膨張率のミスマッチ緩和のため、絶縁性のアンダーフィル材200bが充填されている。

【0044】

図1Bに示す配線板100の端子ピッチは、電子部品200側のパッドP1から反対側のパッドP2へファンアウトする。これにより、端子ピッチの密な電子部品200を、端子ピッチの疎なプリント配線板(例えばマザーボード)等と電気的に接続することが可能になる。

【0045】

なお、製造対象とする配線板は、図1A又は図1Bに示したものに限られず任意であり、本実施形態の方法により、他の配線板を製造してもよい。例えば図1Aの配線板において、基板101(コア基板)に開口部を形成し、その開口部に電子部品を配置することで、電子部品内蔵配線板にしてもよい。また、リジッド配線板であっても、フレキシブル配線板であってもよい。また、両面配線板であっても、片面配線板であってもよい。導体層及び絶縁層の寸法、層数等も任意である。

【0046】

以下、図1Aに示す配線板100のコア部を形成する場合を例にとって、本実施形態に係る配線板の製造方法について説明する。

【0047】

まず、図2に示すように、絶縁層11を準備する。絶縁層11は、第1絶縁層に相当し、例えば図1Aに示す配線板100のコア基板(基板101)に相当する。

【0048】

絶縁層11は、例えば心材を樹脂に含浸させてなる。心材は、樹脂よりも小さい熱膨張率を有する。好ましい一例では、心材を絶縁層11の略全体に概ね均一に分散させる。また、絶縁層11を構成する樹脂は、熱硬化性のエポキシ樹脂からなり、心材は、ガラス繊維からなる。ただしこれに限られず、絶縁層11の材質は任意である。

【0049】

続けて、図3に示すように、絶縁層11上に導体層12を形成する。導体層12は、位置決めマークM1と、回路等を構成する配線W1と、導体パッドP11と、を含む。導体層12は、例えば図1Aに示す配線板100の導体層111aに相当する。

【0050】

位置決めマークM1は、例えば図4Aに示すように、リング状の導体(導体層12の導体部)からなる。ただしこれに限られず、例えば図4Bに示すように、リング状の空隙(導体層12の非導体部)からなってもよい。また、位置決めマークM1の形状はリング状に限られず任意である(後述の図21A〜図21D参照)。

【0051】

なお、導体層12の形成方法は任意である。例えば銅張積層板によって絶縁層11を準備し、絶縁層11上の銅箔を用いて、サブトラクティブ法により導体層12を形成してもよい。またこれに限られず、パネルめっき法、パターンめっき法、フルアディティブ法、セミアディティブ(SAP)法、サブトラクティブ法、転写法、及びテンティング法のいずれか1つ、又はこれらの2以上を任意に組み合わせた方法で、導体層12を形成してもよい。

【0052】

続けて、絶縁層11上及び導体層12上に、絶縁層13及び導体膜14を形成する。絶縁層13は、第2絶縁層に相当し、例えば図1Aに示す配線板100の絶縁層102に相当する。

【0053】

具体的には、図5Aに示すように、プレスにより、絶縁層11上及び導体層12上に絶縁層13を接着し、さらに絶縁層13上に導体膜14を接着する。その後、加熱により絶縁層13を硬化させる。これにより、図5Bに示すように、絶縁層11上及び導体層12上に、絶縁層13及び導体膜14が形成される。なお、プレス及び加熱処理は、複数回に分けて行ってもよい。また、加熱処理とプレスとは別々に行っても、同時に行ってもよい。

【0054】

絶縁層13は、例えば熱硬化性のプリプレグ(半硬化状態の接着シート)からなる。ただし、プリプレグに代えて、RCF(Resin Coated copper Foil)などを用いることもできる。導体膜14は、例えば厚さ約12μmの銅箔からなる。ただしこれに限定されず、導体膜14は、例えば銅箔以外の金属箔からなってもよいし、非金属の導体からなってもよい。

【0055】

絶縁層13は、例えば心材を樹脂に含浸させてなる。心材は、樹脂よりも小さい熱膨張率を有する。心材は、例えば絶縁層13の略全体に概ね均一に分散させる。心材としては、例えばガラス繊維又はアラミド繊維等を用いる。

【0056】

樹脂の材料は任意であり、例えばエポキシ樹脂、フェノール樹脂、ポリフェニレンエーテル(PPE)、ポリフェニレンオキシド(PPO)、フッ素系樹脂、LCP(液晶ポリマー)、ポリエステル樹脂、イミド樹脂(ポリイミド)、BT樹脂、アリル化フェニレンエーテル樹脂(A−PPE樹脂)、又はアラミド樹脂などの熱硬化性樹脂であってもよい。熱硬化性樹脂であれば、加熱により容易に樹脂を硬化させることができる。

【0057】

また、絶縁層13は、心材とは別に、無機フィラーを含有する。無機フィラーは、例えば絶縁層13の略全体に概ね均一に分散させる。ただしこれに限定されず、絶縁層13の表層部だけに、無機フィラーが分散していてもよい(後述の図22参照)。無機フィラーの中でも、シリカ系フィラー又はガラスフィラーが好ましい。シリカ系フィラーとしては、ケイ酸塩鉱物を用いることが好ましく、中でも、シリカ、タルク、雲母、カオリン、及びケイ酸カルシウムの少なくとも1つを用いることが好ましい。本実施形態では、無機フィラーが、球形シリカからなる。ただし、無機フィラーの形状は任意である(後述の図23参照)。

【0058】

絶縁層13は、約30wt%以上の含有率で無機フィラーを含むことが好ましく、中でも、約50wt%以上の含有率で無機フィラーを含むことがより好ましい。

【0059】

続けて、図6に示すように、例えばエッチング液を用いた湿式エッチングにより、導体膜14(例えば銅箔)を薄くする。本実施形態では、導体膜14全面をエッチングして、導体膜14を半分以下、具体的には、最初の厚さ約12μmの1/4に相当する厚さ約3μmまで薄くする。なお、導体膜14は、エッチング液を用いない乾式エッチングによって薄くしてもよい。また、レーザで導体膜14の表面を削ってもよい。また、最初から5μm以下の銅箔を貼り付けてエッチングを省略してもよい。

【0060】

後述の開口部14a(第1開口部)の形成に先立ち、導体膜14の厚さを5μm以下にしておくことが好ましい。そうすることで、開口部14aを形成し易くなる。

【0061】

続けて、例えば黒色酸化処理法により、導体膜14の表面(例えば全面)を黒化処理する。これにより、レーザの吸収性が高まり、レーザ工程の処理効率を向上させることができると考えられる。

【0062】

続けて、図7に示すように、レーザを用いたスカイビング加工により、導体膜14の所定の部位に開口部14aを形成する。開口部14aは、第1開口部に相当する。導体膜14にレーザ光が照射されることによってその部位の導体膜14が除去されて開口部14aが形成される。その結果、開口部14aにおいて絶縁層13が露出する。図8に示すように、開口部14aは、位置決めマークM1及びその周辺の上方(Z方向)に形成される。開口部14aの開口形状は、例えば位置決めマークM1よりも大きな円である。すなわち、開口部14aの開口は、位置決めマークM1の外形よりも大きい。また、開口部14aの開口面積は、位置決めマークM1の主面(X−Y平面)の面積よりも大きい。

【0063】

本実施形態では、非照射部分においてはレーザ照射を止めて、照射すべき部分のみにレーザ光を選択的に照射する。ただしこれに限定されず、例えば所定の部位に開口部を有する遮光マスクを用いて、全面にレーザ照射を行ってもよい。

【0064】

レーザ強度(光量)の調整は、パルス制御で行うことが好ましい。具体的には、例えばレーザ強度を変更する場合には、1ショット(1回の照射)あたりのレーザ強度は変えずに、ショット数(照射回数)を変更するようにする。すなわち、1ショットでは所望のレーザ強度が得られない場合には、同じ照射位置に、再度レーザ光を照射する。こうした制御方法によれば、照射条件を変える時間を省略できるため、スループットが向上すると考えられる。ただしこれに限られず、レーザ強度の調整方法は任意である。例えば照射位置ごとに照射条件を決め、照射回数を一定(例えば1つの照射位置につき1ショット)にしてもよい。また、同じ照射位置に複数回のレーザ照射を行う場合において、ショットごとにレーザ強度を変えてもよい。さらに、レーザの焦点を照射部位と完全には一致させず、Z方向にずらした光(デフォーカスされた光)で被照射体を加工してもよい。デフォーカスされた光を用いると、スポット径が大きくなる一方、レーザ強度が低下するため、ソフト加工が可能になる。

【0065】

本実施形態では、波長約1064nmの基本波の第2高調波、すなわち波長約532nmのレーザ光(以下、グリーンレーザという)を用いる。

【0066】

図9は、エポキシ樹脂(線L11)、銅(線L12)、及びシリカ(線L13)の各々にレーザ光を照射した場合における、レーザ光の波長と吸収率との関係を示すグラフである。なお、エポキシ樹脂を他の樹脂に代えても、また、シリカを他の無機フィラーに代えても、概ね同様の結果が得られると考えられる。

【0067】

まず、波長約532nmのレーザ光LZ3(グリーンレーザ)と、波長約10640nmのレーザ光LZ4とを比較する。レーザ光LZ4の光源としては、例えばCO2レーザを用いることができる。

【0068】

図9に示されるように、レーザ光LZ4の吸収率は、エポキシ樹脂(線L11)及びシリカ(線L13)の両方で高いが、レーザ光LZ3の吸収率は、エポキシ樹脂(線L11)では高く、シリカ(線L13)では低い。特に、レーザ光LZ3では、シリカ(線L13)での吸収率を約20%以下、具体的には約10%程度に抑えることができる。本実施形態においては、絶縁層13に、樹脂(例えばエポキシ樹脂)だけでなく、シリカ系フィラーも含まれているため、レーザ光LZ3を絶縁層13に照射した場合には、シリカ系フィラーがストッパとなることによって、絶縁層13の分解反応(光化学反応)の進行が抑制されると考えられる。すなわち、例えば図10に示されるように、絶縁層13中の無機フィラーF10(シリカ系フィラー)はレーザ光を反射し、照射部位の絶縁層13が過剰に除去されてしまうことを抑制すると考えられる。無機フィラーF10をストッパとして機能させるためには、レーザ光の波長が、約450nm〜約1200nmの範囲内にあることが好ましいと考えられる。このような波長を有するレーザ光は、エポキシ樹脂(線L11)での吸収率が高く、シリカ(線L13)での吸収率が低い。

【0069】

次に、波長約200nmのレーザ光LZ1と、波長約355nmのレーザ光LZ2(UVレーザ)と、波長約532nmのレーザ光LZ3とを比較する。なお、レーザ光LZ1の光源としては、例えばエキシマレーザを用いることができる。また、レーザ光LZ2としては、例えばYAGレーザの第3高調波を用いることができる。

【0070】

これらレーザ光LZ1〜LZ3は、主に光化学反応で被照射体を分解する点で共通すると考えられる。しかし、図9に示されるように、エポキシ樹脂(線L11)、銅(線L12)、及びシリカ(線L13)での吸収率については、レーザ光LZ1が最も高く、次にレーザ光LZ2が高く、レーザ光LZ3が最も低い。より詳しくみると、レーザ光LZ2、LZ3の吸収率は、高い方から、エポキシ樹脂(線L11)、銅(線L12)、シリカ(線L13)の順になっているが、レーザ光LZ1の吸収率は、高い方から、エポキシ樹脂(線L11)、シリカ(線L13)、銅(線L12)の順になっている。しかも、レーザ光LZ1では、エポキシ樹脂(線L11)での吸収率とシリカ(線L13)での吸収率との間にほとんど差がない。したがって、先のレーザ照射工程において、レーザ光LZ1を用いた場合には、無機フィラーF10(図10)がストッパとして機能しないと考えられる。他方、先のレーザ照射工程において、レーザ光LZ2又はLZ3を用いた場合には、無機フィラーF10(図10)がストッパとして機能するため、絶縁層13が深く掘られる現象が生じにくいと考えられる。

【0071】

光源は、固体レーザであっても、液体レーザであっても、気体レーザであってもよい。具体的には、YAGレーザ、YVO4レーザ、アルゴンイオンレーザ、半導体レーザ、ファイバーレーザ、ディスクレーザ、又は銅蒸気レーザが、光源として好ましいと考えられる。例えばYAGレーザ又はYVO4レーザの第2高調波を用いることで、波長約532nmのレーザ光が得られ、YAGレーザ又はYVO4レーザの第3高調波を用いることで、波長約355nmのレーザ光が得られる。また、アルゴンイオンレーザによれば、約488nm〜約515nmの範囲にある波長を有するレーザ光が得られる。また、半導体レーザは、小型でありながら、高い効率が得られる。また、銅蒸気レーザによれば、約511nm〜約578nmの範囲にある波長を有するレーザ光が得られる。ただし、光源はこれらに限られず任意であり、必要なレーザ光の波長に応じて適切なものを選定することが好ましい。

【0072】

本実施形態では、グリーンレーザを用いてレーザ加工することにより、無機フィラーF10(図10)がストッパとなって、絶縁層13の過剰な加工を抑制することが可能になる。ただしこれに限られず、レーザ光の波長が、約450nm〜約1200nmの範囲内にあれば、絶縁層13の過剰な加工が生じにくくなる。また、レーザ光の波長が約450nm〜約600nmの範囲内にあれば、加工効率を向上させることが可能になる。

【0073】

本実施形態では、レーザ光を照射することによって、導体膜14に開口部14a(第1開口部)を形成する。レーザ加工では、異方性の加工(詳しくは、主にZ方向の加工)が可能になるため、略等方性の湿式エッチングに比べて、サイドエッチング等で導体が過剰に除去され易い。また、湿式エッチングでは廃液が生じるため、環境面を考慮しても、レーザ加工の方が好ましいと考えられる。

【0074】

続けて、図11に示すように、導体層12に含まれる位置決めマークM1を基準にして、絶縁層13及び導体膜14に開口部13a(第2開口部)を形成する。

【0075】

位置決めマークM1の位置は、開口部14aを通じて、カメラ1001で光学的に検出する。具体的には、カメラ1001により位置決めマークM1の周辺を撮像して、その撮像データから、位置決めマークM1の位置を検出する。開口部14aを通じて、例えば可視光が位置決めマークM1に当てられ、その反射光が、開口部14aを通じてカメラ1001で検出される。カメラ1001は、絶縁層13(第2絶縁層)越しに位置決めマークM1の位置を認識する。カメラ1001は、例えばCCD(Charge Coupled Device)又はCMOS(Complementary Metal Oxide Semiconductor)等の撮像素子から構成される。

【0076】

カメラ1001により位置決めマークM1の位置を認識しながら、位置決めマークM1を位置合わせの基準にして、絶縁層13及び導体膜14に開口部13aを形成する。詳しくは、例えばCO2レーザにより、波長約10640nmのレーザ光を照射することによって、絶縁層13及びその上の導体膜14の所定の部位を除去する。これにより、絶縁層13及び導体膜14に開口部13aが形成される。開口部13aは、第2開口部に相当し、導体層12に含まれる導体パッドP11を露出させる。また、開口部13aは、例えば図1Aに示す配線板100におけるビア導体112のビアホールに相当する。

【0077】

こうした方法によれば、所望の位置に正確に開口部13a(第2開口部)を形成することが可能になる。またその結果、配線板におけるビア導体の位置精度を高めることが可能になる。

【0078】

本実施形態では、開口部14a(第1開口部)を形成するためのレーザ光の波長(波長約532nm)が、開口部13a(第2開口部)を形成するためのレーザ光の波長(約10640nm)と異なる。開口部14a(第1開口部)の形成では、導体膜を除去するのに適した比較的短い波長を用いるとともに、開口部13a(第2開口部)の形成では、絶縁層を除去するのに適した比較的長い波長を用いることで、開口部14a(第1開口部)及び開口部13a(第2開口部)の各々の形成における加工性を向上させることが可能になる。

【0079】

開口部13aの形成後、必要に応じて、開口部13aのデスミアを行う。

【0080】

続けて、図12に示すように、例えばパネルめっき法により、開口部14a内、開口部13a内(壁面及び底面)、及び導体膜14上に、例えば銅の無電解めっき膜15(めっきシード層)を形成する。めっき液としては、例えば還元剤等が添加された硫酸銅溶液などを用いることができる。還元剤としては、例えばホルマリン、次亜リン酸塩、又はグルオキシル酸などを用いることができる。

【0081】

続けて、図13に示すように、レーザ光を照射することによって、無電解めっき膜15(めっきシード層)に開口部15aを形成する。開口部15aは、第3開口部に相当する。本実施形態では、開口部14a(第1開口部)を形成するためのレーザ光と開口部15a(第3開口部)を形成するためのレーザ光とが、同じ光源から発せられる。すなわち、開口部15a(第3開口部)を形成するためのレーザ光も、開口部14a(第1開口部)を形成するためのレーザ光と同様、グリーンレーザである。このため、高い加工効率を確保しつつ過剰な加工を抑制することが可能になる。ただしこれに限られず、開口部14a(第1開口部)の形成と開口部15a(第3開口部)の形成とで、異なる光源を用いてもよい。

【0082】

続けて、導体層12に含まれる位置決めマークM1を基準にして、無電解めっき膜15(めっきシード層)上にめっきレジストを形成する。

【0083】

具体的には、まず、図14Aに示すように、開口部15aが形成された積層板の全面(開口部15a内及び無電解めっき膜15上)に、感光性のめっきレジスト16aを形成する。めっきレジスト16aは、例えばネガレジストである。

【0084】

その後、めっきレジスト16aの上方に、めっきレジスト16aをパターニングするためのマスク1002(例えばメタルマスク)を設置する。この際、カメラ1001を用いて、撮像により位置決めマークM1の位置を認識しながら、位置決めマークM1を位置合わせの基準にして、マスク1002の位置合わせをする。位置決めマークM1の位置は、前述した開口部13a(第2開口部)を形成する工程に準ずる態様で、開口部15aを通じて、カメラ1001で光学的に検出される。なお、開口部13a(第2開口部)を形成する際(図11参照)に使用するカメラと、マスク1002の位置合わせをする際(図14A参照)に使用するカメラとは、同じものであっても、異なるものであってもよい。

【0085】

続けて、図14Bに示すように、マスク1002が設けられためっきレジスト16aを露光する。めっきレジスト16aにおいて、露光により光が当たった部分(マスク1002の開口部1002aに相当する部位)は、現像液に対して不溶化する。このため、露光後、現像により未露光部分を除去することで、図15に示すように、マスク1002に対応したパターンを有するめっきレジスト16が形成される。めっきレジスト16は、導体層20(図16C参照)の導体パターンに対応した位置に開口部16bを有する。

【0086】

続けて、図16Aに示すように、例えばパターンめっき法により、めっきレジスト16の開口部16bに、例えば銅の電解めっき膜17を形成する。具体的には、陽極にめっきする材料である銅(例えば含リン銅)を接続し、陰極に給電層となる無電解めっき膜15を接続して、めっき液に浸漬する。そして、両極間に直流の電圧を印加して電流を流し、陰極の露出している無電解めっき膜15上に、銅を析出させる。これにより、無電解めっき膜15上に電解めっき膜17が形成される。めっき液としては、例えば硫酸銅溶液、ピロリン酸銅溶液、青(シアン)化銅溶液、又はホウフッ化銅溶液などを用いることができる。

【0087】

これにより、開口部13a内に、ビア導体13bが形成される。ビア導体13bは、例えば銅めっきからなる。ビア導体13bは、例えば図1Aに示す配線板100のビア導体112に相当する。

【0088】

続けて、図16Bに示すように、例えば所定の剥離液により、めっきレジスト16を除去する。続けて、図16Cに示すように、例えばエッチングにより、不要な無電解めっき膜15及び導体膜14を除去する。これにより、所定の導体パターンを有する導体層20が形成される。導体層20は、上層導体層に相当する。導体層20は、例えば図1Aに示す配線板100の導体層112aに相当する。開口部13a内の導体(ビア導体13b)は、導体層12と導体層20とを互いに電気的に接続する。本実施形態では、導体層20が、導体膜14(銅箔)と、無電解めっき膜15(無電解銅めっき)と、電解めっき膜17(電解銅めっき)と、から構成される。ただしこれに限られず、配線板における各導体層の構成は任意である。

【0089】

なお、絶縁層13(第2絶縁層)上の導体膜及び無電解めっき(めっきシード層)の材料は銅に限られず任意であり、例えばニッケル、チタン、又はクロムであってもよい。また、電解めっきのためのめっきシード層は無電解めっきに限られず、無電解めっきに代えて、スパッタ膜又はCVD膜等をめっきシード層として用いてもよい。

【0090】

以上説明した工程により、図1Aに示す配線板100の基板101(コア基板)、絶縁層102(層間絶縁層)、ビア導体112、及び導体層111a、112aを形成することができる。基板101の第1面F1側も、基板101の第2面F2側も、同じ様に(例えば同時に)形成することができる。また、絶縁層103、104、105(層間絶縁層)、ビア導体113、114、115、及び導体層113a、114a、115aも、上記工程(図2〜図16C参照)により形成することができる。そして、コア基板、各層間絶縁層、各ビア導体、及び各導体層の形成後、例えばスクリーン印刷、スプレーコーティング、ロールコーティング、又はラミネート等によりソルダーレジスト106を形成することで、図1Aに示す配線板100は完成する。

【0091】

また、図1Bに示す配線板100の絶縁層102、103(層間絶縁層)、ビア導体112、113、及び導体層112a、113a、114aを、上記工程(図2〜図16C参照)によって形成してもよい。

【0092】

本実施形態に係る配線板の製造方法によれば、ビア導体の位置精度を高めることが可能になる。その結果、配線板における電気的接続の信頼性を高めることが可能になる。

【0093】

本実施形態に係る配線板の製造方法によれば、レーザで開口部14a(第1開口部)を形成するため、エッチングよりも簡易な方法で、配線板におけるビア導体の位置精度を高めることが可能になる。また、エッチングで開口部14a(第1開口部)を形成する場合と比べて、水の使用量も少なくなるため、環境に与える負荷が小さくなる。また、レーザ加工であれば、高度なクリーンルームを用いなくても、適切な加工が可能になる。

【0094】

本発明は、上記実施形態に限定されない。例えば以下のように変形して実施することもできる。

【0095】

例えば図16Cの工程の後、図17Aに示すように、絶縁層13上及び導体層20上に、絶縁層21及び導体膜22を形成する。この例では、絶縁層13が第1絶縁層に相当し、絶縁層21が第2絶縁層に相当する。また、絶縁層21は、例えば図1Aに示す配線板100の絶縁層103に相当する。

【0096】

絶縁層21及び導体膜22は、例えば図5A〜図6に示す方法と同様の方法により、形成することができる。絶縁層21、導体膜22の材質等はそれぞれ、例えば図5A〜図6に示される絶縁層13、導体膜14と同じにする。

【0097】

続けて、図17Bに示すように、導体膜22に開口部22aを形成する。開口部22aは、第1開口部に相当する。開口部22aは、例えば前述した開口部14aの形成方法(図7参照)と同様の方法により、形成することができる。開口部22aは、導体層20に含まれる位置決めマークM2及びその周辺の上方(Z方向)に形成される。開口部22aの開口形状は、例えば位置決めマークM2よりも大きな円である(図8参照)。

【0098】

続けて、図17Cに示すように、導体層20に含まれる位置決めマークM2を基準にして、絶縁層21に開口部21a(第2開口部)を形成する。

【0099】

位置決めマークM2の位置は、開口部22aを通じて、カメラ1001で光学的に検出する。具体的には、カメラ1001により位置決めマークM2の周辺を撮像して、その撮像データから、位置決めマークM2の位置を検出する。

【0100】

カメラ1001により位置決めマークM2の位置を認識しながら、位置決めマークM2を位置合わせの基準にして、絶縁層21に開口部21aを形成する。詳しくは、例えばCO2レーザにより、波長約10640nmのレーザ光を照射することによって、絶縁層21の所定の部位を除去する。これにより、絶縁層21に開口部21aが形成される。開口部21aは、第2開口部に相当し、導体層20に含まれる導体パッド(例えばビア導体13bのランド)を露出させる。また、開口部21aは、例えば図1Aに示す配線板100におけるビア導体113のビアホールに相当する。

【0101】

こうした方法によれば、所望の位置に正確に開口部21a(第2開口部)を形成することが可能になる。またその結果、配線板におけるビア導体の位置精度を高めることが可能になる。ビア導体13b上に開口部21aを位置精度よく形成することができるので、小径ビアのスタック構造が実現できる。

【0102】

開口部14a(第1開口部)の形成に先立って、絶縁層11(第1絶縁層)に別の位置決めマークを形成し、開口部14aの形成を、その別の位置決めマークを基準にして行ってもよい。例えば図18に示すように、開口部14a(第1開口部)の形成に先立ち、基板の端部に近い余白部分に固定ピンを挿し込むための貫通穴11a(別の位置決めマーク)を設けて、それを基準にして開口部14aを形成してもよい。

【0103】

第1開口部を形成するためのレーザ光の照射によって、第2絶縁層に凹部を形成してもよい。例えば図7の工程において、レーザ光の照射により、図19に示すように、絶縁層13(第2絶縁層)に凹部R1を形成してもよい。

【0104】

第1開口部を形成するためのレーザ光の照射によって、位置決めマークを露出させる開口部を形成してもよい。

【0105】

例えば図20Aに示すように、絶縁層11上に、導体層12の導体パターンとして金属膜P12を形成し、絶縁層13上に、導体層20の導体パターンとして位置決めマークM2を形成する。そして、例えば図5A〜図6に示す方法と同様の方法により、絶縁層13上及び導体層20上に、絶縁層21及び導体膜22を形成する。この例では、絶縁層13が第1絶縁層に相当し、絶縁層21が第2絶縁層に相当する。

【0106】

位置決めマークM2は、例えばリング状の導体(導体層20の導体部)からなる(図4A参照)。

【0107】

続けて、図20Bに示すように、例えばCO2レーザにより、波長約10640nmのレーザ光を照射することによって、位置決めマークM2を露出させる開口部22bを形成する。このレーザ光の照射では、金属膜P12をレーザ光による加工のストッパとして開口部22bを形成する。開口部22bは、導体膜22、絶縁層21(第2絶縁層)、及び絶縁層13(第1絶縁層)を貫通し、金属膜P12に至る。開口部22bの少なくとも一部は、第1開口部に相当する。

【0108】

続けて、図20Cに示すように、導体層20に含まれる位置決めマークM2を基準にして、絶縁層21に開口部21a(第2開口部)を形成する。

【0109】

位置決めマークM2の位置は、開口部22bを通じて、カメラ1001で光学的に検出する。具体的には、カメラ1001により位置決めマークM2の周辺を撮像して、その撮像データから、位置決めマークM2の位置を検出する。カメラ1001は、絶縁層を介さず直接、位置決めマークM2の位置を認識する。

【0110】

カメラ1001により位置決めマークM2の位置を認識しながら、位置決めマークM2を位置合わせの基準にして、絶縁層21に開口部21aを形成する。詳しくは、例えばCO2レーザにより、波長約10640nmのレーザ光を照射することによって、絶縁層21及びその上の導体膜22の所定の部位を除去する。これにより、絶縁層21及び導体膜22に開口部21aが形成される。開口部21aは、第2開口部に相当し、導体層20に含まれる導体パッド(例えばビア導体13bのランド)を露出させる。また、開口部21aは、例えば図1Aに示す配線板100におけるビア導体113のビアホールに相当する。

【0111】

こうした方法によれば、所望の位置に正確に開口部21a(第2開口部)を形成することが可能になる。またその結果、配線板におけるビア導体の位置精度を高めることが可能になる。

【0112】

また、カメラ1001は、絶縁層を介さず直接、位置決めマークM2の位置を認識するため、絶縁層越しに位置決めマークを検出する場合よりも、高い精度で位置決めマークの位置を検出することが可能になる。

【0113】

ただし、図20A〜図20Cに示す方法よりも、上記実施形態に係る方法(図7、図11参照)の方が、加工時間は短くて済む。また、上記実施形態に係る方法(図7、図11参照)であれば、位置決めマークに直接レーザ光が照射されないため、位置決めマークが熱等によるダメージを受けにくい。また、絶縁層13に窪みが形成されにくいため、上層の絶縁層の平坦性が高くなる。

【0114】

位置決めマークの平面形状は、図4A又は図4Bに示したリング状に限られず任意である。位置決めマークの平面形状は、例えば図21Aに示されるように、略円(略真円)であってもよいし、例えば図21Bに示されるように、略正方形であってもよい。また、略正六角形、略正八角形など、略正方形以外の略正多角形であってもよい。なお、多角形の角の形状は任意であり、例えば略直角でも、鋭角でも、鈍角でも、丸みを帯びていてもよい。ただし、熱応力の集中を防止する上では、角が丸みを帯びていた方が好ましい。

【0115】

さらに、位置決めマークの平面形状は、略楕円であっても、略長方形又は略三角形等であってもよいし、図21Cに示す略十字形又は図21Dに示す略正多角星形など、中心から放射状に直線を引いた形(複数の羽根を放射状に配置した形)であってもよい。

【0116】

無機フィラーF10を絶縁層13(第2絶縁層)の略全体に分散させることは必須ではない。例えば図22に示すように、絶縁層13は、表層部のみに無機フィラーF10を有していてもよい。

【0117】

無機フィラーF10として、球形以外の形状を有するフィラーを用いてもよい。例えば図23に示すように、球形フィラーに代えて、破砕状のフィラー(例えば破砕シリカ)を、無機フィラーF10として用いてもよい。

【0118】

無機フィラーF10の材質は任意である。例えば炭酸カルシウムからなるフィラー(以下、炭酸カルシウムフィラーという)、硫酸バリウムからなるフィラー(以下、硫酸バリウムフィラーという)、又は水酸化アルミニウムからなるフィラー(以下、水酸化アルミニウムフィラーという)など、シリカ系フィラー以外の無機フィラーを用いてもよい。また、シリカ系フィラー、炭酸カルシウムフィラー、硫酸バリウムフィラー、及び水酸化アルミニウムフィラーの中から選択した2種類以上の無機フィラーを、第2絶縁層に含ませてもよい。

【0119】

配線板の製造方法は、実施形態で示した順序及び内容に限定されるものではなく、本発明の趣旨を逸脱しない範囲において任意に順序や内容を変更することができる。また、用途等に応じて、必要ない工程を割愛してもよい。

【0120】

上記実施形態及び変形例は、任意に組み合わせることができる。用途等に応じて適切な組み合わせを選ぶことが好ましい。

【0121】

以上、本発明の実施形態について説明したが、設計上の都合やその他の要因によって必要となる様々な修正や組み合わせは、「請求項」に記載されている発明や「発明を実施するための形態」に記載されている具体例に対応する発明の範囲に含まれると理解されるべきである。

【産業上の利用可能性】

【0122】

本発明に係る配線板の製造方法は、携帯電話などの回路基板として用いられる配線板の製造に適している。

【符号の説明】

【0123】

11 絶縁層

11a 貫通穴

12 導体層

13 絶縁層

13a 開口部

13b ビア導体

14 導体膜

14a 開口部

15 無電解めっき膜

15a 開口部

16 めっきレジスト

16a めっきレジスト

16b 開口部

17 電解めっき膜

20 導体層

21 絶縁層

21a 開口部

22 導体膜

22a 開口部

22b 開口部

100 配線板

101 基板

102 絶縁層

103 絶縁層

106 ソルダーレジスト

106a 開口部

107 ソルダーレジスト

107a 開口部

111 ビア導体

111a 導体層

112 ビア導体

112a 導体層

113 ビア導体

113a 導体層

114a 導体層

200 電子部品

200a 封止樹脂

200b アンダーフィル材

1001 カメラ

1002 マスク

1002a 開口部

F1 第1面

F2 第2面

F10 無機フィラー

M1、M2 位置決めマーク

P1、P2 パッド

P11 導体パッド

P12 金属膜

R1 凹部

W1 配線

【特許請求の範囲】

【請求項1】

第1絶縁層を準備することと、

前記第1絶縁層上に、導体層を形成することと、

前記導体層上に、第2絶縁層を形成することと、

前記第2絶縁層上に、導体膜を形成することと、

レーザ光を照射することによって、前記導体膜に第1開口部を形成することと、

前記第1開口部を通じて、前記導体層に含まれる位置決めマークの位置を光学的に検出することと、

前記位置決めマークを基準にして、前記導体層に含まれる導体パッドを露出させる第2開口部を前記第2絶縁層に形成することと、

を含む、

ことを特徴とする配線板の製造方法。

【請求項2】

前記第1開口部の形成では、前記第1開口部において前記第2絶縁層を露出させる、

ことを特徴とする請求項1に記載の配線板の製造方法。

【請求項3】

前記レーザ光の波長は、約450nm〜約1200nmの範囲内にある、

ことを特徴とする請求項1又は2に記載の配線板の製造方法。

【請求項4】

前記第2絶縁層は、心材を樹脂に含浸させてなる、

ことを特徴とする請求項1乃至3のいずれか一項に記載の配線板の製造方法。

【請求項5】

前記位置決めマークの位置検出は、撮像によって行う、

ことを特徴とする請求項1乃至4のいずれか一項に記載の配線板の製造方法。

【請求項6】

前記第2開口部の形成は、前記撮像により前記位置決めマークの位置を認識しながら、前記第2絶縁層にレーザ光を照射することによって行う、

ことを特徴とする請求項5に記載の配線板の製造方法。

【請求項7】

前記撮像では、絶縁層越しに前記位置決めマークを認識する、

ことを特徴とする請求項6に記載の配線板の製造方法。

【請求項8】

前記第1開口部を形成するための前記レーザ光の照射によって、前記位置決めマークを露出させる、

ことを特徴とする請求項1乃至7のいずれか一項に記載の配線板の製造方法。

【請求項9】

前記導体膜は、金属箔からなる、

ことを特徴とする請求項1乃至8のいずれか一項に記載の配線板の製造方法。

【請求項10】

前記導体膜の形成は、

金属箔を形成することと、

前記形成した金属箔を薄くすることと、

を含む、

ことを特徴とする請求項9に記載の配線板の製造方法。

【請求項11】

前記金属箔を薄くすることでは、前記金属箔を半分以下の厚さまで薄くする、

ことを特徴とする請求項10に記載の配線板の製造方法。

【請求項12】

前記金属箔は、銅箔からなり、

前記金属箔を薄くすることでは、前記金属箔の厚さを5μm以下にする、

ことを特徴とする請求項10又は11に記載の配線板の製造方法。

【請求項13】

前記導体膜は、銅箔からなり、

前記第1開口部内、前記第2開口部内、及び前記導体膜上に、めっきシード層を形成することと、

レーザ光を照射することによって、前記めっきシード層に第3開口部を形成することと、

前記第3開口部を通じて、前記位置決めマークの位置を光学的に検出することと、

前記位置決めマークを基準にして、前記めっきシード層上にめっきレジストを形成することと、

をさらに含む、

ことを特徴とする請求項1乃至12のいずれか一項に記載の配線板の製造方法。

【請求項14】

前記第1開口部は、前記位置決めマークの外形よりも大きい、

ことを特徴とする請求項1乃至13のいずれか一項に記載の配線板の製造方法。

【請求項15】

前記第1開口部を形成するための前記レーザ光と前記第3開口部を形成するための前記レーザ光とは、同じ光源から発せられる、

ことを特徴とする請求項1乃至14のいずれか一項に記載の配線板の製造方法。

【請求項16】

前記第2開口部の形成では、レーザ光の照射により、前記第2絶縁層及びその上の前記導体膜を除去することで、前記第2開口部を形成する、

ことを特徴とする請求項1乃至15のいずれか一項に記載の配線板の製造方法。

【請求項17】

前記第2開口部は、レーザ光を前記第2絶縁層に照射することによって形成され、

前記第1開口部を形成するための前記レーザ光の波長は、前記第2開口部を形成するための前記レーザ光の波長と異なる、

ことを特徴とする請求項1乃至16のいずれか一項に記載の配線板の製造方法。

【請求項18】

前記第1開口部の形成に先立って、前記第1絶縁層に別の位置決めマークを形成することを含み、

前記第1開口部の形成は、前記別の位置決めマークを基準にして行う、

ことを特徴とする請求項1乃至17のいずれか一項に記載の配線板の製造方法。

【請求項19】

前記レーザ光の照射に先立って、前記第1絶縁層よりも下層に金属膜を形成し、

前記第1開口部を形成するための前記レーザ光の照射では、前記金属膜を前記レーザ光による加工のストッパとして、前記第1絶縁層を貫通する開口部を形成する、

ことを特徴とする請求項1乃至18のいずれか一項に記載の配線板の製造方法。

【請求項20】

前記第1絶縁層は、配線板のコア基板であり、

前記第2絶縁層は、層間絶縁層であり、

前記第2絶縁層上に、上層導体層を形成することと、

前記第2開口部内に、前記導体層と前記上層導体層とを互いに電気的に接続するための導体を形成することと、

をさらに含む、

ことを特徴とする請求項1乃至19のいずれか一項に記載の配線板の製造方法。

【請求項1】

第1絶縁層を準備することと、

前記第1絶縁層上に、導体層を形成することと、

前記導体層上に、第2絶縁層を形成することと、

前記第2絶縁層上に、導体膜を形成することと、

レーザ光を照射することによって、前記導体膜に第1開口部を形成することと、

前記第1開口部を通じて、前記導体層に含まれる位置決めマークの位置を光学的に検出することと、

前記位置決めマークを基準にして、前記導体層に含まれる導体パッドを露出させる第2開口部を前記第2絶縁層に形成することと、

を含む、

ことを特徴とする配線板の製造方法。

【請求項2】

前記第1開口部の形成では、前記第1開口部において前記第2絶縁層を露出させる、

ことを特徴とする請求項1に記載の配線板の製造方法。

【請求項3】

前記レーザ光の波長は、約450nm〜約1200nmの範囲内にある、

ことを特徴とする請求項1又は2に記載の配線板の製造方法。

【請求項4】

前記第2絶縁層は、心材を樹脂に含浸させてなる、

ことを特徴とする請求項1乃至3のいずれか一項に記載の配線板の製造方法。

【請求項5】

前記位置決めマークの位置検出は、撮像によって行う、

ことを特徴とする請求項1乃至4のいずれか一項に記載の配線板の製造方法。

【請求項6】

前記第2開口部の形成は、前記撮像により前記位置決めマークの位置を認識しながら、前記第2絶縁層にレーザ光を照射することによって行う、

ことを特徴とする請求項5に記載の配線板の製造方法。

【請求項7】

前記撮像では、絶縁層越しに前記位置決めマークを認識する、

ことを特徴とする請求項6に記載の配線板の製造方法。

【請求項8】

前記第1開口部を形成するための前記レーザ光の照射によって、前記位置決めマークを露出させる、

ことを特徴とする請求項1乃至7のいずれか一項に記載の配線板の製造方法。

【請求項9】

前記導体膜は、金属箔からなる、

ことを特徴とする請求項1乃至8のいずれか一項に記載の配線板の製造方法。

【請求項10】

前記導体膜の形成は、

金属箔を形成することと、

前記形成した金属箔を薄くすることと、

を含む、

ことを特徴とする請求項9に記載の配線板の製造方法。

【請求項11】

前記金属箔を薄くすることでは、前記金属箔を半分以下の厚さまで薄くする、

ことを特徴とする請求項10に記載の配線板の製造方法。

【請求項12】

前記金属箔は、銅箔からなり、

前記金属箔を薄くすることでは、前記金属箔の厚さを5μm以下にする、

ことを特徴とする請求項10又は11に記載の配線板の製造方法。

【請求項13】

前記導体膜は、銅箔からなり、

前記第1開口部内、前記第2開口部内、及び前記導体膜上に、めっきシード層を形成することと、

レーザ光を照射することによって、前記めっきシード層に第3開口部を形成することと、

前記第3開口部を通じて、前記位置決めマークの位置を光学的に検出することと、

前記位置決めマークを基準にして、前記めっきシード層上にめっきレジストを形成することと、

をさらに含む、

ことを特徴とする請求項1乃至12のいずれか一項に記載の配線板の製造方法。

【請求項14】

前記第1開口部は、前記位置決めマークの外形よりも大きい、

ことを特徴とする請求項1乃至13のいずれか一項に記載の配線板の製造方法。

【請求項15】

前記第1開口部を形成するための前記レーザ光と前記第3開口部を形成するための前記レーザ光とは、同じ光源から発せられる、

ことを特徴とする請求項1乃至14のいずれか一項に記載の配線板の製造方法。

【請求項16】

前記第2開口部の形成では、レーザ光の照射により、前記第2絶縁層及びその上の前記導体膜を除去することで、前記第2開口部を形成する、

ことを特徴とする請求項1乃至15のいずれか一項に記載の配線板の製造方法。

【請求項17】

前記第2開口部は、レーザ光を前記第2絶縁層に照射することによって形成され、

前記第1開口部を形成するための前記レーザ光の波長は、前記第2開口部を形成するための前記レーザ光の波長と異なる、

ことを特徴とする請求項1乃至16のいずれか一項に記載の配線板の製造方法。

【請求項18】

前記第1開口部の形成に先立って、前記第1絶縁層に別の位置決めマークを形成することを含み、

前記第1開口部の形成は、前記別の位置決めマークを基準にして行う、

ことを特徴とする請求項1乃至17のいずれか一項に記載の配線板の製造方法。

【請求項19】

前記レーザ光の照射に先立って、前記第1絶縁層よりも下層に金属膜を形成し、

前記第1開口部を形成するための前記レーザ光の照射では、前記金属膜を前記レーザ光による加工のストッパとして、前記第1絶縁層を貫通する開口部を形成する、

ことを特徴とする請求項1乃至18のいずれか一項に記載の配線板の製造方法。

【請求項20】

前記第1絶縁層は、配線板のコア基板であり、

前記第2絶縁層は、層間絶縁層であり、

前記第2絶縁層上に、上層導体層を形成することと、

前記第2開口部内に、前記導体層と前記上層導体層とを互いに電気的に接続するための導体を形成することと、

をさらに含む、

ことを特徴とする請求項1乃至19のいずれか一項に記載の配線板の製造方法。

【図1A】

【図1B】

【図2】

【図3】

【図4A】

【図4B】

【図5A】

【図5B】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14A】

【図14B】

【図15】

【図16A】

【図16B】

【図16C】

【図17A】

【図17B】

【図17C】

【図18】

【図19】

【図20A】

【図20B】

【図20C】

【図21A】

【図21B】

【図21C】

【図21D】

【図22】

【図23】

【図1B】

【図2】

【図3】

【図4A】

【図4B】

【図5A】

【図5B】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14A】

【図14B】

【図15】

【図16A】

【図16B】

【図16C】

【図17A】

【図17B】

【図17C】

【図18】

【図19】

【図20A】

【図20B】

【図20C】

【図21A】

【図21B】

【図21C】

【図21D】

【図22】

【図23】

【公開番号】特開2013−38280(P2013−38280A)

【公開日】平成25年2月21日(2013.2.21)

【国際特許分類】

【出願番号】特願2011−174369(P2011−174369)

【出願日】平成23年8月9日(2011.8.9)

【出願人】(000000158)イビデン株式会社 (856)

【Fターム(参考)】

【公開日】平成25年2月21日(2013.2.21)

【国際特許分類】

【出願日】平成23年8月9日(2011.8.9)

【出願人】(000000158)イビデン株式会社 (856)

【Fターム(参考)】

[ Back to top ]