酸化アルミニウム焼結体およびその製造方法

【課題】比較的低コストで製造でき、低い静電正接を有し、加工性に優れた酸化アルミニウム焼結体およびその製造方法を提供する。

【解決手段】酸化アルミニウムの純度が99.0重量%以上の酸化アルミニウム焼結体であって、酸化チタンおよび二酸化ケイ素が合計で0.2重量%以上0.8重量%以下含有され、酸化アルミニウム粒子の長尺方向の平均粒径が20μm以上である。このように、酸化チタンが含有されることで、酸化アルミニウム粒子が粗大化し、酸化アルミニウム粒子同士の粒界が少なくなるため、誘電正接を低下させることができる。一方で、二酸化ケイ素が含有されるため、安定的に誘電正接を低下させることができる。また、粒子が粗大化することによって加工性を向上させることができる。また、極端に高い酸化アルミニウムの純度は不要であり、低コスト化できる。

【解決手段】酸化アルミニウムの純度が99.0重量%以上の酸化アルミニウム焼結体であって、酸化チタンおよび二酸化ケイ素が合計で0.2重量%以上0.8重量%以下含有され、酸化アルミニウム粒子の長尺方向の平均粒径が20μm以上である。このように、酸化チタンが含有されることで、酸化アルミニウム粒子が粗大化し、酸化アルミニウム粒子同士の粒界が少なくなるため、誘電正接を低下させることができる。一方で、二酸化ケイ素が含有されるため、安定的に誘電正接を低下させることができる。また、粒子が粗大化することによって加工性を向上させることができる。また、極端に高い酸化アルミニウムの純度は不要であり、低コスト化できる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、酸化アルミニウムの純度が99.0重量%以上の酸化アルミニウム焼結体およびその製造方法に関する。

【背景技術】

【0002】

Al2O3質焼結体は、機械的強度、耐熱性および耐食性等に優れており、半導体製造装置のようにマイクロ波や特に高周波を使用し、ClやFなどの腐食性ガスを用いるような環境下に置かれる装置に用いられている。Al2O3はClやFといった腐食ガスに対して耐食性が高く、安価であるため、上記のような部材に採用されることが多い。

【0003】

ただし、高周波が用いられる環境には低tanδの素材が用いられるのが好ましい。Al2O3質焼結体の誘電正接を低く抑えるには、低アルカリの高純度原料を用いる方法、アルカリ土類金属の化合物を添加する方法等が挙げられる。例えば、特許文献1記載の誘電体磁器組成物は、Ca化合物および二酸化ケイ素を添加して酸化アルミニウム焼結体を生成することで誘電率のバラツキを低減させようとしている。また、特許文献2記載のアルミナ質焼結体は、アルカリ土類金属を添加して酸化アルミニウム焼結体を生成することで、誘電正接を小さくしようとしている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2006−124217号公報

【特許文献2】特開2009−203088号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、低アルカリの高純度原料を用いる方法は、高純度であるためコスト高を招き、必ずしも好ましくない。また、アルカリ土類金属の化合物を添加する方法は、近年の半導体のデザインルールの微細化により、イオン半径の大きいアルカリ土類金属などは敬遠される傾向が強くなっており、必ずしも好ましくない。

【0006】

さらに、Al2O3焼結体は一般的に難加工性であり、大型品や加工箇所が多い複雑形状を目的とする際には多くの加工が必要となり、結果、加工費が嵩みやすい。

【0007】

本発明は、このような事情に鑑みてなされたものであり、比較的低コストで製造でき、低い静電正接を有し、加工性に優れた酸化アルミニウム焼結体およびその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

(1)上記の目的を達成するため、本発明の酸化アルミニウム焼結体は、酸化アルミニウムの純度が99.0重量%以上の酸化アルミニウム焼結体であって、酸化チタンおよび二酸化ケイ素が合計で0.2重量%以上0.8重量%以下含有され、酸化アルミニウム粒子の長尺方向の平均粒径が20μm以上であることを特徴としている。

【0009】

このように、酸化チタンが含有されることで、酸化アルミニウム粒子が粗大化し、酸化アルミニウム粒子同士の粒界が少なくなるため、誘電正接を低下させることができる。一方で、二酸化ケイ素が含有されるため、安定的に誘電正接を低下させることができる。また、粒子が粗大化することによって加工性を向上させることができる。また、極端に高い酸化アルミニウムの純度は不要であり、低コスト化できる。

【0010】

(2)また、本発明の酸化アルミニウム焼結体は、前記含有される酸化チタンおよび二酸化ケイ素がそれぞれ、酸化チタン含有率0.1重量%以上0.4重量%以下、二酸化ケイ素含有率0.1重量%以上0.5重量%以下で含有されることを特徴としている。これにより、焼結性が向上し、たとえば肉厚の焼結体であっても焼結体内部まで焼結するため、誘電正接tanδを酸化アルミニウム焼結体全体で均一に低くすることができる。

【0011】

(3)また、本発明の酸化アルミニウム焼結体は、誘電正接tanδが1×10−3より小さいことを特徴としている。これにより、高周波の電気エネルギー損失を低減できる。その結果、高周波を使用する環境下で用いられる部品に効果的に酸化アルミニウム焼結体を用いることができる。

【0012】

(4)また、本発明の酸化アルミニウム焼結体は、研削抵抗が17kgf以下であることを特徴としている。このように、本発明の酸化アルミニウム焼結体は研削抵抗が小さく、加工性に優れていることから、大型品や加工箇所が多い複雑形状の製品へ効果的に適用でき、加工費の低減も可能になる。

【0013】

(5)また、本発明の酸化アルミニウム焼結体の製造方法は、酸化アルミニウムの純度が99.0重量%以上の酸化アルミニウム焼結体の製造方法であって、酸化アルミニウムの純度が99.8重量%以上の酸化アルミニウム粉末に酸化チタンおよび二酸化ケイ素を合計で0.2重量%以上0.8重量%以下混合し、原料粉末を生成する工程と、前記原料粉末を成形する工程と、前記成形により得られた成形体を1400℃以上で3時間以上焼成する工程と、を含むことを特徴としている。これにより、製造された酸化アルミニウム焼結体について安定的に誘電正接を低下させることができ、加工性を向上させることができる。

【発明の効果】

【0014】

本発明によれば、酸化アルミニウム粒子が粗大化し、酸化アルミニウム粒子同士の粒界が少なくなり、安定的に誘電正接を低下させることができる。また、粒子が粗大化することによって加工性を向上させることができる。また、極端に高い酸化アルミニウムの純度は不要であり、低コスト化できる。

【図面の簡単な説明】

【0015】

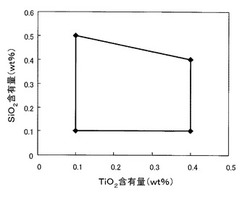

【図1】本発明の酸化アルミニウム焼結体に適した酸化チタンおよび二酸化ケイ素の含有量を示す図である。

【発明を実施するための形態】

【0016】

次に、本発明の実施の形態について、図面を参照しながら説明する。

【0017】

[酸化アルミニウム焼結体の構成]

本発明の酸化アルミニウム焼結体は、酸化アルミニウム(Al2O3)の純度が99.0重量%以上である。一方、酸化チタン(TiO2)および二酸化ケイ素(SiO2)が合計で0.2重量%以上0.8重量%以下含有されている。酸化チタンが含有されることで、酸化アルミニウム粒子が粗大化し、酸化アルミニウム粒子同士の粒界が少なくなるため、誘電正接を低下させることができる。また、二酸化ケイ素が含有されるため、安定的に誘電正接を低下させることができる。また、粒子が粗大化することによって加工性を向上させることができる。また、酸化チタンや二酸化ケイ素の含有の効果により、焼結性が向上するため、肉厚の焼結体であっても焼結体内部まで焼結し、焼結体全体で均一な低tanδ値を得られる。

【0018】

図1は、本発明の酸化アルミニウム焼結体に適した酸化チタンおよび二酸化ケイ素の含有量を示す図である。図1に示すように、酸化チタンの含有率をx重量%、二酸化ケイ素の含有率をy重量%と表すと以下の(a)〜(c)の関係を満たすことが好ましい。これにより、焼結性が向上し、たとえば肉厚の焼結体であっても焼結体内部まで焼結するため、誘電正接tanδを酸化アルミニウム焼結体全体で均一に低くすることができる。

(a)0.1≦x≦0.4

(b)0.1≦y≦0.5

(c)x+3y≦1.6

また、酸化アルミニウム焼結体は、上記のように粒子が粗大化した構成により、その誘電正接tanδが1×10−3より小さいことが好ましい。これにより、高周波の電気エネルギー損失を低減できる。その結果、高周波を使用する環境下で用いられる部品に効果的に酸化アルミニウム焼結体を用いることができる。

【0019】

また、酸化アルミニウム焼結体を構成する酸化アルミニウム粒子は、長尺方向の平均粒径が20μm以上であることが好ましい。このように、特に長尺方向に粒子が粗大化していることにより、酸化アルミニウム焼結体の加工性が向上する。研削加工は、ミクロでみると砥石がワークを叩くことで加工され、砥石の当たる向きが、長尺方向に垂直である場合には加工が進みやすい。

【0020】

酸化アルミニウム焼結体は、上記のような構成を有する結果、研削抵抗が17kgf以下であることが好ましい。このように、研削抵抗が小さく、加工性に優れていることから、酸化アルミニウム焼結体を大型品や加工箇所が多い複雑形状の製品へ効果的に適用でき、加工費の低減も可能になる。

【0021】

[酸化アルミニウム焼結体の製造方法]

まず、酸化アルミニウムの粉末を準備する。酸化アルミニウムは、必ずしも高純度のものでなくてもよく、安価なものを用いることができる。ただし、誘電正接を低下させ加工性を向上させるためには、高純度の酸化アルミニウム粉末を用いることが望ましい。その純度は、好ましくは99.8重量%以上、より好ましくは99.9%重量以上である。極端に高い酸化アルミニウムの純度は不要であり、低コスト化が可能である。酸化アルミニウム粉末の平均粒径は0.5μm以下であることが好ましい。さらに好ましい粒径の範囲は、0.1μm以上0.5μm以下である。

【0022】

このような酸化アルミニウムの粉末に、酸化チタンおよび二酸化ケイ素を合計で0.2重量%以上0.8重量%以下添加する。酸化チタンは、0.1重量%以上0.4重量%以下、二酸化ケイ素は、0.1重量%以上0.5重量%以下添加することが好ましい。添加する二酸化ケイ素としては、二酸化ケイ素粉末、シリカゾル、シリカゲル、ケイ素ハロゲン化物もしくはケイ素のアルコキシド、または水ガラスなどが挙げられる。粉末で添加する場合は、平均粒径が1.0μm以下のものを用いることが好ましく、0.5μm以下がより好ましい。

【0023】

なお、酸化チタンは、粉末で添加されることが好ましいが、これに限定されず、大気中での焼結後に酸化物を生成する塩化物、有機チタン化合物等の種々の形態で添加されても良い。このような酸化チタン粉末を用いることで、加工性に優れた酸化アルミニウム焼結体を得ることができる。

【0024】

原料中において、除去しきれないMgOやCaOといったアルカリ土類金属酸化物等の不純物総合計は0.2重量%以下であることが好ましい。不純物には、アルカリ土類金属酸化物に限らず、アルカリ金属、アルカリ金属酸化物、アルカリ土類金属等も含まれる。

【0025】

酸化アルミニウム粉末、二酸化ケイ素粉末および酸化チタン粉末の混合は、ボールミル混合等の公知の方法により行なうことができる。その際には、適宜、分散剤やバインダー等を加える。このようにして原料粉末を作製する。

【0026】

次に、原料粉末を成形する。原料粉末の成形は、一軸プレス成形、CIP成形、湿式成形、加圧鋳込みや廃泥鋳込み等種々の成形方法で行なうことができる。粉末を混合する際には、十分な時間を確保して混合することが好ましい。例えば、混合時間18時間以上とすることができる。このように十分に混合することで、分散が均一なスラリーを得ることができる。

【0027】

このようにして得られた成形体は、1400℃以上で3時間以上、大気中で焼成する。なお、1500℃以上で3時間以上焼成するのが好ましく、1500℃以上で5時間以上焼成することがさらに好ましい。また、この昇温速度は、300℃/h以下であることが好ましい。昇温速度が速すぎると、表面と内部で温度差ができやすくなり、微構造が異なることで部位による加工性の差異が発生するところ、このような加工性にムラのある焼結体の生成を防止するためである。特に、焼結後の厚みが10mm以上のものを焼成するには、上記の原料の条件および焼成条件で焼成することが好適である。

【0028】

[実施例、比較例]

(試料作製)

原料として、純度99.8重量%の酸化アルミニウム粉末に純度99.9重量%以上、粒径0.4μm以下のルチル化率80%以上の酸化チタン粉末、純度99.9重量%、粒径0.5μmのシリカゾルを添加したものを用いた。このような酸化アルミニウム粉体に、適切な配合で、溶媒、有機バインダーおよび分散剤を添加し、ミル混合した。このようにして得られた混合物をスプレードライヤーで顆粒化した。そして、顆粒をCIP成形し、150×150×20mmの板状の成形体を作製した。さらに、これを1400℃以上で3時間焼成した。

【0029】

(評価方法)

得られた酸化アルミニウム焼結体に対して、各種の測定を行なった。酸化チタンおよび二酸化ケイ素のそれぞれの含有量は、ICP−MSによって測定した。平均粒子径は焼結体表面を鏡面研磨後、研磨面を熱腐食し、結晶粒界を析出させたあとにSEM観察を行なって評価した。誘電正接は、目黒電波測器社製Qメータを用いて測定した。加工性の評価は、平面研削抵抗の測定によって行なった。表1に平面研削加工の具体的条件を示している。平面研削プランジ加工時の砥石の切込量を60μmとした場合の研削抵抗を測定した。研削抵抗は、精密平面研削盤(ナガセ製SGC-104PCNC)のテーブル面に工具動力計(キーエンス社製 AFT-ZM型)を取り付け、被削材料を同動力計に固定し、プランジ研削を行ない評価した。

【0030】

【表1】

【0031】

表2は、各試料の組成、粒径、誘電正接の測定結果、研削抵抗を示している。表2に示すように、試料1〜8は、実施例であり、試料9〜14は、比較例である。誘電正接tanδの覧には、誘電正接tanδが1×10−3より小さい場合には○を、誘電正接tanδが1×10−3以上である場合には×を記載している。

【0032】

【表2】

【0033】

表2に示すように、試料1〜8についてはいずれも酸化アルミニウムの純度が99.0重量%以上であり、酸化チタンおよび二酸化ケイ素の合計の含有率が0.2重量%以上0.8重量%以下の範囲にある。そして、誘電正接tanδは、1MHz、10MHzのいずれについても1×10−3より小さく、研削抵抗は、一番大きいものでも17kgfである。

【0034】

一方、試料9、11、14については、酸化アルミニウムの純度は99.0重量%以上であるものの、酸化チタンおよび二酸化ケイ素の合計の含有率が0.2重量%より小さい。そのため、1MHz、10MHzのいずれかの測定で誘電正接tanδが1×10−3以上となっている。試料12については、酸化アルミニウムの純度が99.0重量%以上であり、酸化チタンおよび二酸化ケイ素の合計の含有率が0.2重量%以上0.8重量%以下の範囲にある。そして、誘電正接tanδは、1MHz、10MHzのいずれについても1×10−3より小さい。しかし、粒径が20μm以下であり、研削抵抗が20kgfを超えている。また、試料10、13については、酸化アルミニウムの純度が99.0重量%未満であり、誘電正接tanδは、1×10−3より小さく基準を満たすものの、研削抵抗がいずれも18kgfを超えている。

【0035】

このように、比較例は、誘電正接tanδが大きすぎるか、研削抵抗が大きすぎるため、たとえば半導体製造装置用の部材には適していない。これに対し、実施例の酸化アルミニウム焼結体は、低い静電正接を有し、加工性に優れていることが実証された。

【技術分野】

【0001】

本発明は、酸化アルミニウムの純度が99.0重量%以上の酸化アルミニウム焼結体およびその製造方法に関する。

【背景技術】

【0002】

Al2O3質焼結体は、機械的強度、耐熱性および耐食性等に優れており、半導体製造装置のようにマイクロ波や特に高周波を使用し、ClやFなどの腐食性ガスを用いるような環境下に置かれる装置に用いられている。Al2O3はClやFといった腐食ガスに対して耐食性が高く、安価であるため、上記のような部材に採用されることが多い。

【0003】

ただし、高周波が用いられる環境には低tanδの素材が用いられるのが好ましい。Al2O3質焼結体の誘電正接を低く抑えるには、低アルカリの高純度原料を用いる方法、アルカリ土類金属の化合物を添加する方法等が挙げられる。例えば、特許文献1記載の誘電体磁器組成物は、Ca化合物および二酸化ケイ素を添加して酸化アルミニウム焼結体を生成することで誘電率のバラツキを低減させようとしている。また、特許文献2記載のアルミナ質焼結体は、アルカリ土類金属を添加して酸化アルミニウム焼結体を生成することで、誘電正接を小さくしようとしている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2006−124217号公報

【特許文献2】特開2009−203088号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、低アルカリの高純度原料を用いる方法は、高純度であるためコスト高を招き、必ずしも好ましくない。また、アルカリ土類金属の化合物を添加する方法は、近年の半導体のデザインルールの微細化により、イオン半径の大きいアルカリ土類金属などは敬遠される傾向が強くなっており、必ずしも好ましくない。

【0006】

さらに、Al2O3焼結体は一般的に難加工性であり、大型品や加工箇所が多い複雑形状を目的とする際には多くの加工が必要となり、結果、加工費が嵩みやすい。

【0007】

本発明は、このような事情に鑑みてなされたものであり、比較的低コストで製造でき、低い静電正接を有し、加工性に優れた酸化アルミニウム焼結体およびその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

(1)上記の目的を達成するため、本発明の酸化アルミニウム焼結体は、酸化アルミニウムの純度が99.0重量%以上の酸化アルミニウム焼結体であって、酸化チタンおよび二酸化ケイ素が合計で0.2重量%以上0.8重量%以下含有され、酸化アルミニウム粒子の長尺方向の平均粒径が20μm以上であることを特徴としている。

【0009】

このように、酸化チタンが含有されることで、酸化アルミニウム粒子が粗大化し、酸化アルミニウム粒子同士の粒界が少なくなるため、誘電正接を低下させることができる。一方で、二酸化ケイ素が含有されるため、安定的に誘電正接を低下させることができる。また、粒子が粗大化することによって加工性を向上させることができる。また、極端に高い酸化アルミニウムの純度は不要であり、低コスト化できる。

【0010】

(2)また、本発明の酸化アルミニウム焼結体は、前記含有される酸化チタンおよび二酸化ケイ素がそれぞれ、酸化チタン含有率0.1重量%以上0.4重量%以下、二酸化ケイ素含有率0.1重量%以上0.5重量%以下で含有されることを特徴としている。これにより、焼結性が向上し、たとえば肉厚の焼結体であっても焼結体内部まで焼結するため、誘電正接tanδを酸化アルミニウム焼結体全体で均一に低くすることができる。

【0011】

(3)また、本発明の酸化アルミニウム焼結体は、誘電正接tanδが1×10−3より小さいことを特徴としている。これにより、高周波の電気エネルギー損失を低減できる。その結果、高周波を使用する環境下で用いられる部品に効果的に酸化アルミニウム焼結体を用いることができる。

【0012】

(4)また、本発明の酸化アルミニウム焼結体は、研削抵抗が17kgf以下であることを特徴としている。このように、本発明の酸化アルミニウム焼結体は研削抵抗が小さく、加工性に優れていることから、大型品や加工箇所が多い複雑形状の製品へ効果的に適用でき、加工費の低減も可能になる。

【0013】

(5)また、本発明の酸化アルミニウム焼結体の製造方法は、酸化アルミニウムの純度が99.0重量%以上の酸化アルミニウム焼結体の製造方法であって、酸化アルミニウムの純度が99.8重量%以上の酸化アルミニウム粉末に酸化チタンおよび二酸化ケイ素を合計で0.2重量%以上0.8重量%以下混合し、原料粉末を生成する工程と、前記原料粉末を成形する工程と、前記成形により得られた成形体を1400℃以上で3時間以上焼成する工程と、を含むことを特徴としている。これにより、製造された酸化アルミニウム焼結体について安定的に誘電正接を低下させることができ、加工性を向上させることができる。

【発明の効果】

【0014】

本発明によれば、酸化アルミニウム粒子が粗大化し、酸化アルミニウム粒子同士の粒界が少なくなり、安定的に誘電正接を低下させることができる。また、粒子が粗大化することによって加工性を向上させることができる。また、極端に高い酸化アルミニウムの純度は不要であり、低コスト化できる。

【図面の簡単な説明】

【0015】

【図1】本発明の酸化アルミニウム焼結体に適した酸化チタンおよび二酸化ケイ素の含有量を示す図である。

【発明を実施するための形態】

【0016】

次に、本発明の実施の形態について、図面を参照しながら説明する。

【0017】

[酸化アルミニウム焼結体の構成]

本発明の酸化アルミニウム焼結体は、酸化アルミニウム(Al2O3)の純度が99.0重量%以上である。一方、酸化チタン(TiO2)および二酸化ケイ素(SiO2)が合計で0.2重量%以上0.8重量%以下含有されている。酸化チタンが含有されることで、酸化アルミニウム粒子が粗大化し、酸化アルミニウム粒子同士の粒界が少なくなるため、誘電正接を低下させることができる。また、二酸化ケイ素が含有されるため、安定的に誘電正接を低下させることができる。また、粒子が粗大化することによって加工性を向上させることができる。また、酸化チタンや二酸化ケイ素の含有の効果により、焼結性が向上するため、肉厚の焼結体であっても焼結体内部まで焼結し、焼結体全体で均一な低tanδ値を得られる。

【0018】

図1は、本発明の酸化アルミニウム焼結体に適した酸化チタンおよび二酸化ケイ素の含有量を示す図である。図1に示すように、酸化チタンの含有率をx重量%、二酸化ケイ素の含有率をy重量%と表すと以下の(a)〜(c)の関係を満たすことが好ましい。これにより、焼結性が向上し、たとえば肉厚の焼結体であっても焼結体内部まで焼結するため、誘電正接tanδを酸化アルミニウム焼結体全体で均一に低くすることができる。

(a)0.1≦x≦0.4

(b)0.1≦y≦0.5

(c)x+3y≦1.6

また、酸化アルミニウム焼結体は、上記のように粒子が粗大化した構成により、その誘電正接tanδが1×10−3より小さいことが好ましい。これにより、高周波の電気エネルギー損失を低減できる。その結果、高周波を使用する環境下で用いられる部品に効果的に酸化アルミニウム焼結体を用いることができる。

【0019】

また、酸化アルミニウム焼結体を構成する酸化アルミニウム粒子は、長尺方向の平均粒径が20μm以上であることが好ましい。このように、特に長尺方向に粒子が粗大化していることにより、酸化アルミニウム焼結体の加工性が向上する。研削加工は、ミクロでみると砥石がワークを叩くことで加工され、砥石の当たる向きが、長尺方向に垂直である場合には加工が進みやすい。

【0020】

酸化アルミニウム焼結体は、上記のような構成を有する結果、研削抵抗が17kgf以下であることが好ましい。このように、研削抵抗が小さく、加工性に優れていることから、酸化アルミニウム焼結体を大型品や加工箇所が多い複雑形状の製品へ効果的に適用でき、加工費の低減も可能になる。

【0021】

[酸化アルミニウム焼結体の製造方法]

まず、酸化アルミニウムの粉末を準備する。酸化アルミニウムは、必ずしも高純度のものでなくてもよく、安価なものを用いることができる。ただし、誘電正接を低下させ加工性を向上させるためには、高純度の酸化アルミニウム粉末を用いることが望ましい。その純度は、好ましくは99.8重量%以上、より好ましくは99.9%重量以上である。極端に高い酸化アルミニウムの純度は不要であり、低コスト化が可能である。酸化アルミニウム粉末の平均粒径は0.5μm以下であることが好ましい。さらに好ましい粒径の範囲は、0.1μm以上0.5μm以下である。

【0022】

このような酸化アルミニウムの粉末に、酸化チタンおよび二酸化ケイ素を合計で0.2重量%以上0.8重量%以下添加する。酸化チタンは、0.1重量%以上0.4重量%以下、二酸化ケイ素は、0.1重量%以上0.5重量%以下添加することが好ましい。添加する二酸化ケイ素としては、二酸化ケイ素粉末、シリカゾル、シリカゲル、ケイ素ハロゲン化物もしくはケイ素のアルコキシド、または水ガラスなどが挙げられる。粉末で添加する場合は、平均粒径が1.0μm以下のものを用いることが好ましく、0.5μm以下がより好ましい。

【0023】

なお、酸化チタンは、粉末で添加されることが好ましいが、これに限定されず、大気中での焼結後に酸化物を生成する塩化物、有機チタン化合物等の種々の形態で添加されても良い。このような酸化チタン粉末を用いることで、加工性に優れた酸化アルミニウム焼結体を得ることができる。

【0024】

原料中において、除去しきれないMgOやCaOといったアルカリ土類金属酸化物等の不純物総合計は0.2重量%以下であることが好ましい。不純物には、アルカリ土類金属酸化物に限らず、アルカリ金属、アルカリ金属酸化物、アルカリ土類金属等も含まれる。

【0025】

酸化アルミニウム粉末、二酸化ケイ素粉末および酸化チタン粉末の混合は、ボールミル混合等の公知の方法により行なうことができる。その際には、適宜、分散剤やバインダー等を加える。このようにして原料粉末を作製する。

【0026】

次に、原料粉末を成形する。原料粉末の成形は、一軸プレス成形、CIP成形、湿式成形、加圧鋳込みや廃泥鋳込み等種々の成形方法で行なうことができる。粉末を混合する際には、十分な時間を確保して混合することが好ましい。例えば、混合時間18時間以上とすることができる。このように十分に混合することで、分散が均一なスラリーを得ることができる。

【0027】

このようにして得られた成形体は、1400℃以上で3時間以上、大気中で焼成する。なお、1500℃以上で3時間以上焼成するのが好ましく、1500℃以上で5時間以上焼成することがさらに好ましい。また、この昇温速度は、300℃/h以下であることが好ましい。昇温速度が速すぎると、表面と内部で温度差ができやすくなり、微構造が異なることで部位による加工性の差異が発生するところ、このような加工性にムラのある焼結体の生成を防止するためである。特に、焼結後の厚みが10mm以上のものを焼成するには、上記の原料の条件および焼成条件で焼成することが好適である。

【0028】

[実施例、比較例]

(試料作製)

原料として、純度99.8重量%の酸化アルミニウム粉末に純度99.9重量%以上、粒径0.4μm以下のルチル化率80%以上の酸化チタン粉末、純度99.9重量%、粒径0.5μmのシリカゾルを添加したものを用いた。このような酸化アルミニウム粉体に、適切な配合で、溶媒、有機バインダーおよび分散剤を添加し、ミル混合した。このようにして得られた混合物をスプレードライヤーで顆粒化した。そして、顆粒をCIP成形し、150×150×20mmの板状の成形体を作製した。さらに、これを1400℃以上で3時間焼成した。

【0029】

(評価方法)

得られた酸化アルミニウム焼結体に対して、各種の測定を行なった。酸化チタンおよび二酸化ケイ素のそれぞれの含有量は、ICP−MSによって測定した。平均粒子径は焼結体表面を鏡面研磨後、研磨面を熱腐食し、結晶粒界を析出させたあとにSEM観察を行なって評価した。誘電正接は、目黒電波測器社製Qメータを用いて測定した。加工性の評価は、平面研削抵抗の測定によって行なった。表1に平面研削加工の具体的条件を示している。平面研削プランジ加工時の砥石の切込量を60μmとした場合の研削抵抗を測定した。研削抵抗は、精密平面研削盤(ナガセ製SGC-104PCNC)のテーブル面に工具動力計(キーエンス社製 AFT-ZM型)を取り付け、被削材料を同動力計に固定し、プランジ研削を行ない評価した。

【0030】

【表1】

【0031】

表2は、各試料の組成、粒径、誘電正接の測定結果、研削抵抗を示している。表2に示すように、試料1〜8は、実施例であり、試料9〜14は、比較例である。誘電正接tanδの覧には、誘電正接tanδが1×10−3より小さい場合には○を、誘電正接tanδが1×10−3以上である場合には×を記載している。

【0032】

【表2】

【0033】

表2に示すように、試料1〜8についてはいずれも酸化アルミニウムの純度が99.0重量%以上であり、酸化チタンおよび二酸化ケイ素の合計の含有率が0.2重量%以上0.8重量%以下の範囲にある。そして、誘電正接tanδは、1MHz、10MHzのいずれについても1×10−3より小さく、研削抵抗は、一番大きいものでも17kgfである。

【0034】

一方、試料9、11、14については、酸化アルミニウムの純度は99.0重量%以上であるものの、酸化チタンおよび二酸化ケイ素の合計の含有率が0.2重量%より小さい。そのため、1MHz、10MHzのいずれかの測定で誘電正接tanδが1×10−3以上となっている。試料12については、酸化アルミニウムの純度が99.0重量%以上であり、酸化チタンおよび二酸化ケイ素の合計の含有率が0.2重量%以上0.8重量%以下の範囲にある。そして、誘電正接tanδは、1MHz、10MHzのいずれについても1×10−3より小さい。しかし、粒径が20μm以下であり、研削抵抗が20kgfを超えている。また、試料10、13については、酸化アルミニウムの純度が99.0重量%未満であり、誘電正接tanδは、1×10−3より小さく基準を満たすものの、研削抵抗がいずれも18kgfを超えている。

【0035】

このように、比較例は、誘電正接tanδが大きすぎるか、研削抵抗が大きすぎるため、たとえば半導体製造装置用の部材には適していない。これに対し、実施例の酸化アルミニウム焼結体は、低い静電正接を有し、加工性に優れていることが実証された。

【特許請求の範囲】

【請求項1】

酸化アルミニウムの純度が99.0重量%以上の酸化アルミニウム焼結体であって、

酸化チタンおよび二酸化ケイ素が合計で0.2重量%以上0.8重量%以下含有され、酸化アルミニウム粒子の長尺方向の平均粒径が20μm以上であることを特徴とする酸化アルミニウム焼結体。

【請求項2】

前記含有される酸化チタンおよび二酸化ケイ素はそれぞれ、酸化チタン含有率0.1重量%以上0.4重量%以下、二酸化ケイ素含有率0.1重量%以上0.5重量%以下で含有されることを特徴とする請求項1記載の酸化アルミニウム焼結体。

【請求項3】

誘電正接tanδが1×10−3より小さいことを特徴とする請求項1または請求項2記載の酸化アルミニウム焼結体。

【請求項4】

研削抵抗が17kgf以下であることを特徴とする請求項1から請求項3のいずれかに記載の酸化アルミニウム焼結体。

【請求項5】

酸化アルミニウムの純度が99.0重量%以上の酸化アルミニウム焼結体の製造方法であって、

酸化アルミニウムの純度が99.8重量%以上の酸化アルミニウム粉末に酸化チタンおよび二酸化ケイ素を合計で0.2重量%以上0.8重量%以下混合し、原料粉末を生成する工程と、

前記原料粉末を成形する工程と、

前記成形により得られた成形体を1400℃以上で3時間以上焼成する工程と、を含むことを特徴とする酸化アルミニウム焼結体の製造方法。

【請求項1】

酸化アルミニウムの純度が99.0重量%以上の酸化アルミニウム焼結体であって、

酸化チタンおよび二酸化ケイ素が合計で0.2重量%以上0.8重量%以下含有され、酸化アルミニウム粒子の長尺方向の平均粒径が20μm以上であることを特徴とする酸化アルミニウム焼結体。

【請求項2】

前記含有される酸化チタンおよび二酸化ケイ素はそれぞれ、酸化チタン含有率0.1重量%以上0.4重量%以下、二酸化ケイ素含有率0.1重量%以上0.5重量%以下で含有されることを特徴とする請求項1記載の酸化アルミニウム焼結体。

【請求項3】

誘電正接tanδが1×10−3より小さいことを特徴とする請求項1または請求項2記載の酸化アルミニウム焼結体。

【請求項4】

研削抵抗が17kgf以下であることを特徴とする請求項1から請求項3のいずれかに記載の酸化アルミニウム焼結体。

【請求項5】

酸化アルミニウムの純度が99.0重量%以上の酸化アルミニウム焼結体の製造方法であって、

酸化アルミニウムの純度が99.8重量%以上の酸化アルミニウム粉末に酸化チタンおよび二酸化ケイ素を合計で0.2重量%以上0.8重量%以下混合し、原料粉末を生成する工程と、

前記原料粉末を成形する工程と、

前記成形により得られた成形体を1400℃以上で3時間以上焼成する工程と、を含むことを特徴とする酸化アルミニウム焼結体の製造方法。

【図1】

【公開番号】特開2013−56793(P2013−56793A)

【公開日】平成25年3月28日(2013.3.28)

【国際特許分類】

【出願番号】特願2011−195349(P2011−195349)

【出願日】平成23年9月7日(2011.9.7)

【出願人】(000000240)太平洋セメント株式会社 (1,449)

【出願人】(391005824)株式会社日本セラテック (200)

【Fターム(参考)】

【公開日】平成25年3月28日(2013.3.28)

【国際特許分類】

【出願日】平成23年9月7日(2011.9.7)

【出願人】(000000240)太平洋セメント株式会社 (1,449)

【出願人】(391005824)株式会社日本セラテック (200)

【Fターム(参考)】

[ Back to top ]