金属化フィルムコンデンサおよびその製造方法

【課題】特殊な溶射部品や加工を必要とせずに、メタリコン電極への応力負荷に対しても耐久性を向上させ、かつメタリコン電極に外部電極を接続した場合に、外部電極との固着性を維持できる金属化フィルムコンデンサを提供する。

【解決手段】金属化フィルムを巻回した巻回素子2と、該巻回素子2の両端面に設けられ、金属溶射によって形成されるメタリコン電極3、4とを有する金属化フィルムコンデンサであって、メタリコン電極3、4は、該電極面内において巻回素子2の巻回中心を含む中央部分で形状が平坦となる平坦領域8aと、平坦領域8aの径方向Nの両側に位置し、平坦領域8aから外縁部に向けて徐々に厚みが薄くなる傾斜領域8bとを有する。

【解決手段】金属化フィルムを巻回した巻回素子2と、該巻回素子2の両端面に設けられ、金属溶射によって形成されるメタリコン電極3、4とを有する金属化フィルムコンデンサであって、メタリコン電極3、4は、該電極面内において巻回素子2の巻回中心を含む中央部分で形状が平坦となる平坦領域8aと、平坦領域8aの径方向Nの両側に位置し、平坦領域8aから外縁部に向けて徐々に厚みが薄くなる傾斜領域8bとを有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、産業機器等のインバータ回路の平滑用、フィルタ用に使用する金属化フィルムコンデンサに関するものである。

【背景技術】

【0002】

一般に、ポリプロピレンフィルムやポリエチレンテレフタレートフィルムにアルミニウムや亜鉛を蒸着した金属化フィルムを巻回または積層した金属化フィルムコンデンサが、電子機器、電気機器用等に数多く使用されている。これらの金属化フィルムコンデンサは誘電体に絶縁欠陥を含んでいても、自己回復性能を有しているために、高電位傾度設計により小形化できる特徴を有しているが、更なる、低コスト化、軽量化、製造の効率化、高耐久性が求められている。

【0003】

特許文献1に記載された金属化フィルムコンデンサは、図5に示すように、巻回素子2と、この巻回素子2の両端面に金属溶射によって形成された一対のメタリコン電極3と、このメタリコン電極3に取り付けられた外部電極(または引出電極、図示せず)からなり、このメタリコン電極3の半田付け部3aの厚みを0.6mmとし、半田付け部3aを除く非半田付け部3bの厚みを半田付け部3aの厚みよりも薄く0.3mmとした構成により、メタリコン電極3として使用する材料を削減して、コストダウンと軽量化が可能であるとしている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2008−141032号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、半田付け部3aは、非半田付け部3bよりも厚みを付けて形成するため、特殊な溶射部品が必要になったり、また、半田付け部3aの厚み部分と外部電極とを半田付けするため、外部電極の形状に加工が必要となったりして、却ってコストがかかる場合がある。更に、半田付け部3aが厚みを出すために凸形状をしているため、メタリコン電極に応力が加わった場合にその付け根部分に応力が集中し、半田付け部3aがメタリコン電極から剥離するおそれがある。

【0006】

本発明は、上記のような課題を解決するためになされたものであり、その目的は、特殊な溶射部品や加工を必要とせずに、メタリコン電極への応力負荷に対して耐久性を向上させ、また、平坦領域に電極板を接続した場合に、電極板との固着性を向上させた金属化フィルムコンデンサを提供することにある。

【課題を解決するための手段】

【0007】

上記課題を解決するための第1の発明は、誘電体フィルムの少なくとも片面に金属蒸着によって電極を形成した金属化フィルムを巻回した巻回素子と、巻回素子の両端面に金属溶射によって形成されるメタリコン電極とを有する金属化フィルムコンデンサであって、メタリコン電極は、該電極面内において巻回素子の巻回中心を含む中央部分で形状が平坦となる平坦領域と、平坦領域の径方向両側に位置し、平坦領域から外縁部に向けて徐々に厚みが薄くなる傾斜領域とを有することを特徴とするものである。

【0008】

上記の構成によれば、メタリコン電極が、平坦領域から外縁部に向けて徐々に厚みが薄くなる傾斜領域を有することにより、メタリコン電極に使用する材料を削減してコストダウンを図ることができる。

また、メタリコン電極が、形状が平坦となる平坦領域を有することにより、この平坦領域と電極板とを半田付けするため、電極板の形状に特別な加工は不要となり、当該金属化フィルムコンデンサの製造の効率化を図ることができる。

さらに、メタリコン電極が、平坦領域から外縁部に向けて徐々に厚みが薄くなる傾斜領域を有することにより、メタリコン電極に応力が加わった場合に、従来に比べて、平坦領域に応力が集中することもなく、メタリコン電極への応力負荷に対しても耐久性を向上させることができる。

【0009】

また、第2の発明は、巻回素子の巻回端面が小判状に偏平に加工された第1の発明に係る金属化フィルムコンデンサであって、傾斜領域がメタリコン電極の電極面の長径方向両端に位置することを特徴としている。

【0010】

上記構成によれば、巻回端面の傾斜領域を小判形状の弧の部分に配置することができ、メタリコン電極に使用する材料を削減してコストダウンを図ることができる。

【0011】

また、第3の発明は、第2の発明に係る金属化フィルムコンデンサのメタリコン電極の電極面において、メタリコン電極の長径全体の長さAに対するメタリコン電極の長径方向における平坦領域の長さBの比B/Aが、0.4以上0.9以下であることを特徴としている。

【0012】

上記の構成によれば、平坦領域の幅長Bの、メタリコン電極の幅長Aに対する比B/Aを、0.4以上0.9以下とすることにより、メタリコン電極への応力負荷に対して耐久性をより向上させることができ、また、平坦領域に電極板を接続した場合に、電極板との固着性を向上させることができる。

【0013】

また、第4の発明は、第1の発明に係る金属化フィルムコンデンサの製造方法であって、巻回素子の端面に対して、金属溶射可能な溶射ガンのノズルを巻回素子の巻回端面の法線方向に対して傾けてノズルから金属溶射することで傾斜領域を形成し、溶射ガンのノズルを巻回素子の巻回端面に対して垂直にして金属溶射することで平坦領域を形成することを特徴としている。

【0014】

上記の方法によれば、巻回素子の端面に対して、金属溶射可能な溶射ガンのノズルを巻回素子の巻回端面の法線方向に対して傾けて金属溶射することで傾斜領域を形成することができる。また、溶射ガンのノズルを巻回素子の巻回端面に対して垂直にして金属溶射することで平坦領域を形成することができる。これによれば、傾斜領域の形成に特殊な溶射部品を必要とせずに、溶射ガンのノズルを傾けて溶射するだけで、平坦領域から外縁部に向けて徐々に厚みが薄くなる傾斜領域を形成することができる。

【発明の効果】

【0015】

本発明によれば、特殊な溶射部品や加工を必要とせずに、メタリコン電極への応力負荷に対して耐久性を向上させ、また、平坦領域に電極板を接続した場合に、電極板との固着性を向上させた金属化フィルムコンデンサを提供することができる。

【図面の簡単な説明】

【0016】

【図1】本実施形態に係る金属化フィルムコンデンサ素子の斜視図である。

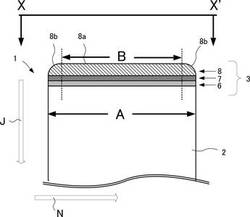

【図2】本実施形態に係る金属化フィルムコンデンサ素子のX−X´断面図である。

【図3】本実施形態に係る巻回素子の端面へのメタリコン電極の溶射方法の説明図である。

【図4】その他の実施形態に係る金属化フィルムコンデンサ素子の断面図である。

【図5】従来例に係る金属化フィルムコンデンサ素子の斜視図である。

【発明を実施するための形態】

【0017】

(実施形態)

以下、図面を参照しつつ、本願発明の実施形態を説明する。図1は、本実施形態に係る金属化フィルムコンデンサ1の斜視図である。図2は、本実施形態に係る金属化フィルムコンデンサ1のX−X´断面図である。

【0018】

(金属化フィルムコンデンサ素子1の構成)

本実施形態に係る金属化フィルムコンデンサ素子1は、図1に示すように、金属化フィルムを巻回した巻回素子2と、巻回素子2の両端面に設けられたメタリコン電極3、4とを有する構成をしている。

【0019】

巻回素子2は、誘電体フィルムの少なくとも片面に金属蒸着によって電極を形成した金属化フィルム(図示せず)を巻回して作製されたものである。この巻回された巻回素子2は、巻回後、偏平に押圧加工されて、小判形状の柱体にされる。

【0020】

メタリコン電極3、4は、巻回素子2の両端面に設けられており、巻回素子2の端面が小判形状をしているため、メタリコン電極3、4も小判形状をしている。

【0021】

また、メタリコン電極3は、巻回素子2の端面と直接接する第1メタリコン層6、第1メタリコン層6の上部に設けられる第2メタリコン層7と、第2メタリコン層7の上部に設けられる最外メタリコン層8の3層構造で形成されている(メタリコン電極4も以下同様)。後述するが、この第1メタリコン層6、第2メタリコン層7、および、最外メタリコン層8の3層は、巻回素子2の両端面に亜鉛や亜鉛・錫合金等を順次溶射することによって形成される。

【0022】

メタリコン電極3の最外メタリコン層8には、図2に示すように、巻回素子2の巻回軸方向Jの断面視中央部分で形状が平坦となる平坦領域8aと、平坦領域8aから外縁部に向けて徐々に厚みが薄くなる傾斜領域8bとが形成されている。

すなわち、メタリコン電極3の最外メタリコン層8には、巻回素子2の巻回中心を含む中央部分で形状が平坦となる平坦領域8aと、平坦領域8aの径方向両側に位置し、平坦領域から外縁部に向けて徐々に厚みが薄くなる傾斜領域8bとが形成されていることになる。

また、メタリコン電極3は小判形状をしていることから、傾斜領域8bは、メタリコン電極3の電極面の径方向両端(小判形状の弧の部分)に位置することになる。

【0023】

そして、図2に示すように、上記傾斜領域8bおよび平坦領域8aは、メタリコン電極3の最外メタリコン層8において、平坦領域8aの径方向Nの長さBのメタリコン電極3の長径全体の長さAに対する比B/Aが、0.4以上0.9以下となるように形成されている。なお、溶射による電極製造の利便性を考慮すれば、B/Aが、0.5以上とするのが好ましい。

【0024】

上記のように構成された金属化フィルムコンデンサ素子1は、メタリコン電極3、4の平坦領域8aに外部電極を半田付け接続されるとともに外装されて金属化フィルムコンデンサとなる。

【0025】

上記の構成によれば、メタリコン電極3が、平坦領域8aから外縁部に向けて徐々に厚みが薄くなる傾斜領域8bを有することにより、メタリコン電極3に使用する材料を削減してコストダウンを図ることができる。

また、メタリコン電極3が、形状が平坦となる平坦領域8aを有することにより、この平坦領域8aと電極板とを半田付けするため、電極板の形状に特別な加工は不要となり、当該金属化フィルムコンデンサの製造の効率化を図ることができる。

さらに、メタリコン電極3が、平坦領域8aから外縁部に向けて徐々に厚みが薄くなる傾斜領域8bを有することにより、メタリコン電極3に応力が加わった場合に、従来に比べて、第2メタリコン層7と最外メタリコン層8との接着面積が大きくなり、平坦領域8aに応力が集中することもなく、メタリコン電極3への応力負荷に対しても耐久性を向上させることができる。

【0026】

また、メタリコン電極3の電極面の傾斜領域8bを小判形状の弧の部分に配置することにより、メタリコン電極3に使用する材料を削減してコストダウンを図ることができる。

【0027】

また、平坦領域8aの長さBの、メタリコン電極3の長径全体の長さAに対する比B/Aを、0.4以上0.9以下とすることにより、メタリコン電極3への応力負荷に対して耐久性をより向上させることができ、また、平坦領域8aに電極板を接続した場合に、電極板との固着性を向上させることができる。

【0028】

(金属化フィルムコンデンサの製造方法)

次に、金属化フィルムコンデンサの製造方法、特に、巻回素子2の端面へのメタリコン電極3の溶射方法について説明する。図3は、巻回素子2の端面へのメタリコン電極3の溶射方法の説明図である。

【0029】

まず、巻回素子2の端面に対して、溶射ガン11のノズル12を垂直にして、巻回素子2の端面に沿って(径方向Nに移動)、亜鉛を溶射することで第1メタリコン層6を形成する。なお、溶射ガン11による亜鉛の溶射回数や時間を制御することにより所望の厚さの第1メタリコン層6を形成することが可能である。

【0030】

次に、第1メタリコン層6の表面に対して、溶射ガン11のノズル12を垂直にして、第1メタリコン層6の表面に沿って(径方向Nに移動)、亜鉛を溶射することで第2メタリコン層7を形成する。なお、第1メタリコン層6と同様に、溶射ガン11による亜鉛の溶射回数や時間を制御することにより、所望の厚さの第2メタリコン層7を形成することが可能である。

【0031】

更に、図3に示すように、溶射ガン11のノズル12を第2メタリコン層7の表面に対して傾斜させて(巻回軸方向Jから傾けて)第2メタリコン層7の表面外縁部(図中、左端部)に向けてノズル12から亜鉛を溶射する。そして、第2メタリコン層7の表面に対してノズル12からの亜鉛の溶射方向が徐々に垂直(巻回軸方向Jに平行)となるようにノズル12を起こしながら第2メタリコン層7の表面に沿って(径方向Nに沿って)ノズル12を移動させる。これにより、傾斜領域8bが形成される。

【0032】

次に、第2メタリコン層7の表面に対してノズル12を垂直にした状態で亜鉛を溶射しながら第2メタリコン層7の表面に沿って(径方向Nに沿って)ノズル12を移動させる。これにより、平坦領域8aが形成される。

【0033】

最後に、ノズル12が第2メタリコン層7の表面外縁部(図中、右端部)に達すると、ノズル12からの亜鉛の溶射方向が徐々に傾斜するように(巻回軸方向Jから傾けて)ノズル12を寝かせながら第2メタリコン層7の表面に沿って(径方向Nに沿って)ノズル12を移動させる。これにより、傾斜領域8bが形成される。このようにして、最外メタリコン層8が第2メタリコン層7の上に形成される。

【0034】

上記工程を繰り返し行うことで、最外メタリコン電極3が形成され、本実施形態に係る金属化フィルムコンデンサ素子1が製造される。そして、金属化フィルムコンデンサ素子1のメタリコン電極3、4の平坦領域8aに外部電極を半田付け接続し、外装を設けて金属化フィルムコンデンサとなる。

【0035】

上記の方法によれば、巻回素子2の端面に対して、金属溶射可能な溶射ガン11のノズル12を傾けて金属溶射することで傾斜領域8bを形成することができる。また、溶射ガン11のノズル12を垂直にして金属溶射することで平坦領域8aを形成することができる。これによれば、傾斜領域8bの形成に特殊な溶射部品を必要とせずに、溶射ガン11のノズル12を傾けて溶射するだけで、平坦領域8aから外縁部に向けて徐々に厚みが薄くなる傾斜領域8bを形成することができる。

【0036】

(その他の実施形態)

上記実施形態では、図2に示すように、X−X´断面視で傾斜領域(傾斜面)8bは、円弧形状をしているが、これに限らず、図4に示すように、傾斜領域28bは、平坦領域28aから外縁部に向けて直線的に傾斜する形状であってもよい。即ち、傾斜領域28bおよび平坦領域28aを含めた最外メタリコン層28が断面視でテーパ形状をしていてもよい。この場合も、メタリコン電極23への応力負荷に対して耐久性を向上させることができる。

【0037】

以上の詳細な説明では、本発明をより容易に理解できるように、特徴的部分を中心に説明したが、本発明は、以上の詳細な説明に記載する実施形態に限定されず、その他の実施形態にも適用することができ、その適用範囲は可能な限り広く解釈されるべきである。また、本明細書において用いた用語および語法は、本発明を的確に説明するために用いたものであり、本発明の解釈を制限するために用いたものではない。

【実施例】

【0038】

平坦領域8aの長さBの、メタリコン電極3の長径全体の長さAに対する比B/Aが、0.40(実施例1)、0.60(実施例2)、0.80(実施例3)、0.90(実施例4)、1.00(従来例)になるように構成した金属化フィルムコンデンサをそれぞれ50個用意して、それぞれ−40℃の環境で2時間放置した後、+105℃の環境で2時間放置する熱衝撃試験(応力負荷試験)を2000サイクル実施し、それぞれについてメタリコン電極3と外部電極との剥離発生数を測定した。その結果を表1に示す。

【0039】

【表1】

【0040】

表1より明らかなように、平坦領域8aの長さBの、メタリコン電極3の長径全体の長さAに対する比B/Aを、0.4以上0.9以下とした場合でも、メタリコン電極材料が削減されているにもかかわらず、従来例(メタリコン電極材料が削減されていない場合)と同様に、メタリコン電極3から外部電極が剥離することがなく、メタリコン電極3が熱衝撃試験(応力負荷試験)に対して、高い耐久性を維持し、かつ、外部電極との固着性が向上していることが分かる。

【符号の説明】

【0041】

1 金属化フィルムコンデンサ素子

2 巻回素子

3、4 メタリコン電極

6 第1メタリコン層

7 第2メタリコン層

8 最外メタリコン層

8a 平坦領域

8b 傾斜領域

J 巻回軸方向

N 径方向

【技術分野】

【0001】

本発明は、産業機器等のインバータ回路の平滑用、フィルタ用に使用する金属化フィルムコンデンサに関するものである。

【背景技術】

【0002】

一般に、ポリプロピレンフィルムやポリエチレンテレフタレートフィルムにアルミニウムや亜鉛を蒸着した金属化フィルムを巻回または積層した金属化フィルムコンデンサが、電子機器、電気機器用等に数多く使用されている。これらの金属化フィルムコンデンサは誘電体に絶縁欠陥を含んでいても、自己回復性能を有しているために、高電位傾度設計により小形化できる特徴を有しているが、更なる、低コスト化、軽量化、製造の効率化、高耐久性が求められている。

【0003】

特許文献1に記載された金属化フィルムコンデンサは、図5に示すように、巻回素子2と、この巻回素子2の両端面に金属溶射によって形成された一対のメタリコン電極3と、このメタリコン電極3に取り付けられた外部電極(または引出電極、図示せず)からなり、このメタリコン電極3の半田付け部3aの厚みを0.6mmとし、半田付け部3aを除く非半田付け部3bの厚みを半田付け部3aの厚みよりも薄く0.3mmとした構成により、メタリコン電極3として使用する材料を削減して、コストダウンと軽量化が可能であるとしている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2008−141032号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、半田付け部3aは、非半田付け部3bよりも厚みを付けて形成するため、特殊な溶射部品が必要になったり、また、半田付け部3aの厚み部分と外部電極とを半田付けするため、外部電極の形状に加工が必要となったりして、却ってコストがかかる場合がある。更に、半田付け部3aが厚みを出すために凸形状をしているため、メタリコン電極に応力が加わった場合にその付け根部分に応力が集中し、半田付け部3aがメタリコン電極から剥離するおそれがある。

【0006】

本発明は、上記のような課題を解決するためになされたものであり、その目的は、特殊な溶射部品や加工を必要とせずに、メタリコン電極への応力負荷に対して耐久性を向上させ、また、平坦領域に電極板を接続した場合に、電極板との固着性を向上させた金属化フィルムコンデンサを提供することにある。

【課題を解決するための手段】

【0007】

上記課題を解決するための第1の発明は、誘電体フィルムの少なくとも片面に金属蒸着によって電極を形成した金属化フィルムを巻回した巻回素子と、巻回素子の両端面に金属溶射によって形成されるメタリコン電極とを有する金属化フィルムコンデンサであって、メタリコン電極は、該電極面内において巻回素子の巻回中心を含む中央部分で形状が平坦となる平坦領域と、平坦領域の径方向両側に位置し、平坦領域から外縁部に向けて徐々に厚みが薄くなる傾斜領域とを有することを特徴とするものである。

【0008】

上記の構成によれば、メタリコン電極が、平坦領域から外縁部に向けて徐々に厚みが薄くなる傾斜領域を有することにより、メタリコン電極に使用する材料を削減してコストダウンを図ることができる。

また、メタリコン電極が、形状が平坦となる平坦領域を有することにより、この平坦領域と電極板とを半田付けするため、電極板の形状に特別な加工は不要となり、当該金属化フィルムコンデンサの製造の効率化を図ることができる。

さらに、メタリコン電極が、平坦領域から外縁部に向けて徐々に厚みが薄くなる傾斜領域を有することにより、メタリコン電極に応力が加わった場合に、従来に比べて、平坦領域に応力が集中することもなく、メタリコン電極への応力負荷に対しても耐久性を向上させることができる。

【0009】

また、第2の発明は、巻回素子の巻回端面が小判状に偏平に加工された第1の発明に係る金属化フィルムコンデンサであって、傾斜領域がメタリコン電極の電極面の長径方向両端に位置することを特徴としている。

【0010】

上記構成によれば、巻回端面の傾斜領域を小判形状の弧の部分に配置することができ、メタリコン電極に使用する材料を削減してコストダウンを図ることができる。

【0011】

また、第3の発明は、第2の発明に係る金属化フィルムコンデンサのメタリコン電極の電極面において、メタリコン電極の長径全体の長さAに対するメタリコン電極の長径方向における平坦領域の長さBの比B/Aが、0.4以上0.9以下であることを特徴としている。

【0012】

上記の構成によれば、平坦領域の幅長Bの、メタリコン電極の幅長Aに対する比B/Aを、0.4以上0.9以下とすることにより、メタリコン電極への応力負荷に対して耐久性をより向上させることができ、また、平坦領域に電極板を接続した場合に、電極板との固着性を向上させることができる。

【0013】

また、第4の発明は、第1の発明に係る金属化フィルムコンデンサの製造方法であって、巻回素子の端面に対して、金属溶射可能な溶射ガンのノズルを巻回素子の巻回端面の法線方向に対して傾けてノズルから金属溶射することで傾斜領域を形成し、溶射ガンのノズルを巻回素子の巻回端面に対して垂直にして金属溶射することで平坦領域を形成することを特徴としている。

【0014】

上記の方法によれば、巻回素子の端面に対して、金属溶射可能な溶射ガンのノズルを巻回素子の巻回端面の法線方向に対して傾けて金属溶射することで傾斜領域を形成することができる。また、溶射ガンのノズルを巻回素子の巻回端面に対して垂直にして金属溶射することで平坦領域を形成することができる。これによれば、傾斜領域の形成に特殊な溶射部品を必要とせずに、溶射ガンのノズルを傾けて溶射するだけで、平坦領域から外縁部に向けて徐々に厚みが薄くなる傾斜領域を形成することができる。

【発明の効果】

【0015】

本発明によれば、特殊な溶射部品や加工を必要とせずに、メタリコン電極への応力負荷に対して耐久性を向上させ、また、平坦領域に電極板を接続した場合に、電極板との固着性を向上させた金属化フィルムコンデンサを提供することができる。

【図面の簡単な説明】

【0016】

【図1】本実施形態に係る金属化フィルムコンデンサ素子の斜視図である。

【図2】本実施形態に係る金属化フィルムコンデンサ素子のX−X´断面図である。

【図3】本実施形態に係る巻回素子の端面へのメタリコン電極の溶射方法の説明図である。

【図4】その他の実施形態に係る金属化フィルムコンデンサ素子の断面図である。

【図5】従来例に係る金属化フィルムコンデンサ素子の斜視図である。

【発明を実施するための形態】

【0017】

(実施形態)

以下、図面を参照しつつ、本願発明の実施形態を説明する。図1は、本実施形態に係る金属化フィルムコンデンサ1の斜視図である。図2は、本実施形態に係る金属化フィルムコンデンサ1のX−X´断面図である。

【0018】

(金属化フィルムコンデンサ素子1の構成)

本実施形態に係る金属化フィルムコンデンサ素子1は、図1に示すように、金属化フィルムを巻回した巻回素子2と、巻回素子2の両端面に設けられたメタリコン電極3、4とを有する構成をしている。

【0019】

巻回素子2は、誘電体フィルムの少なくとも片面に金属蒸着によって電極を形成した金属化フィルム(図示せず)を巻回して作製されたものである。この巻回された巻回素子2は、巻回後、偏平に押圧加工されて、小判形状の柱体にされる。

【0020】

メタリコン電極3、4は、巻回素子2の両端面に設けられており、巻回素子2の端面が小判形状をしているため、メタリコン電極3、4も小判形状をしている。

【0021】

また、メタリコン電極3は、巻回素子2の端面と直接接する第1メタリコン層6、第1メタリコン層6の上部に設けられる第2メタリコン層7と、第2メタリコン層7の上部に設けられる最外メタリコン層8の3層構造で形成されている(メタリコン電極4も以下同様)。後述するが、この第1メタリコン層6、第2メタリコン層7、および、最外メタリコン層8の3層は、巻回素子2の両端面に亜鉛や亜鉛・錫合金等を順次溶射することによって形成される。

【0022】

メタリコン電極3の最外メタリコン層8には、図2に示すように、巻回素子2の巻回軸方向Jの断面視中央部分で形状が平坦となる平坦領域8aと、平坦領域8aから外縁部に向けて徐々に厚みが薄くなる傾斜領域8bとが形成されている。

すなわち、メタリコン電極3の最外メタリコン層8には、巻回素子2の巻回中心を含む中央部分で形状が平坦となる平坦領域8aと、平坦領域8aの径方向両側に位置し、平坦領域から外縁部に向けて徐々に厚みが薄くなる傾斜領域8bとが形成されていることになる。

また、メタリコン電極3は小判形状をしていることから、傾斜領域8bは、メタリコン電極3の電極面の径方向両端(小判形状の弧の部分)に位置することになる。

【0023】

そして、図2に示すように、上記傾斜領域8bおよび平坦領域8aは、メタリコン電極3の最外メタリコン層8において、平坦領域8aの径方向Nの長さBのメタリコン電極3の長径全体の長さAに対する比B/Aが、0.4以上0.9以下となるように形成されている。なお、溶射による電極製造の利便性を考慮すれば、B/Aが、0.5以上とするのが好ましい。

【0024】

上記のように構成された金属化フィルムコンデンサ素子1は、メタリコン電極3、4の平坦領域8aに外部電極を半田付け接続されるとともに外装されて金属化フィルムコンデンサとなる。

【0025】

上記の構成によれば、メタリコン電極3が、平坦領域8aから外縁部に向けて徐々に厚みが薄くなる傾斜領域8bを有することにより、メタリコン電極3に使用する材料を削減してコストダウンを図ることができる。

また、メタリコン電極3が、形状が平坦となる平坦領域8aを有することにより、この平坦領域8aと電極板とを半田付けするため、電極板の形状に特別な加工は不要となり、当該金属化フィルムコンデンサの製造の効率化を図ることができる。

さらに、メタリコン電極3が、平坦領域8aから外縁部に向けて徐々に厚みが薄くなる傾斜領域8bを有することにより、メタリコン電極3に応力が加わった場合に、従来に比べて、第2メタリコン層7と最外メタリコン層8との接着面積が大きくなり、平坦領域8aに応力が集中することもなく、メタリコン電極3への応力負荷に対しても耐久性を向上させることができる。

【0026】

また、メタリコン電極3の電極面の傾斜領域8bを小判形状の弧の部分に配置することにより、メタリコン電極3に使用する材料を削減してコストダウンを図ることができる。

【0027】

また、平坦領域8aの長さBの、メタリコン電極3の長径全体の長さAに対する比B/Aを、0.4以上0.9以下とすることにより、メタリコン電極3への応力負荷に対して耐久性をより向上させることができ、また、平坦領域8aに電極板を接続した場合に、電極板との固着性を向上させることができる。

【0028】

(金属化フィルムコンデンサの製造方法)

次に、金属化フィルムコンデンサの製造方法、特に、巻回素子2の端面へのメタリコン電極3の溶射方法について説明する。図3は、巻回素子2の端面へのメタリコン電極3の溶射方法の説明図である。

【0029】

まず、巻回素子2の端面に対して、溶射ガン11のノズル12を垂直にして、巻回素子2の端面に沿って(径方向Nに移動)、亜鉛を溶射することで第1メタリコン層6を形成する。なお、溶射ガン11による亜鉛の溶射回数や時間を制御することにより所望の厚さの第1メタリコン層6を形成することが可能である。

【0030】

次に、第1メタリコン層6の表面に対して、溶射ガン11のノズル12を垂直にして、第1メタリコン層6の表面に沿って(径方向Nに移動)、亜鉛を溶射することで第2メタリコン層7を形成する。なお、第1メタリコン層6と同様に、溶射ガン11による亜鉛の溶射回数や時間を制御することにより、所望の厚さの第2メタリコン層7を形成することが可能である。

【0031】

更に、図3に示すように、溶射ガン11のノズル12を第2メタリコン層7の表面に対して傾斜させて(巻回軸方向Jから傾けて)第2メタリコン層7の表面外縁部(図中、左端部)に向けてノズル12から亜鉛を溶射する。そして、第2メタリコン層7の表面に対してノズル12からの亜鉛の溶射方向が徐々に垂直(巻回軸方向Jに平行)となるようにノズル12を起こしながら第2メタリコン層7の表面に沿って(径方向Nに沿って)ノズル12を移動させる。これにより、傾斜領域8bが形成される。

【0032】

次に、第2メタリコン層7の表面に対してノズル12を垂直にした状態で亜鉛を溶射しながら第2メタリコン層7の表面に沿って(径方向Nに沿って)ノズル12を移動させる。これにより、平坦領域8aが形成される。

【0033】

最後に、ノズル12が第2メタリコン層7の表面外縁部(図中、右端部)に達すると、ノズル12からの亜鉛の溶射方向が徐々に傾斜するように(巻回軸方向Jから傾けて)ノズル12を寝かせながら第2メタリコン層7の表面に沿って(径方向Nに沿って)ノズル12を移動させる。これにより、傾斜領域8bが形成される。このようにして、最外メタリコン層8が第2メタリコン層7の上に形成される。

【0034】

上記工程を繰り返し行うことで、最外メタリコン電極3が形成され、本実施形態に係る金属化フィルムコンデンサ素子1が製造される。そして、金属化フィルムコンデンサ素子1のメタリコン電極3、4の平坦領域8aに外部電極を半田付け接続し、外装を設けて金属化フィルムコンデンサとなる。

【0035】

上記の方法によれば、巻回素子2の端面に対して、金属溶射可能な溶射ガン11のノズル12を傾けて金属溶射することで傾斜領域8bを形成することができる。また、溶射ガン11のノズル12を垂直にして金属溶射することで平坦領域8aを形成することができる。これによれば、傾斜領域8bの形成に特殊な溶射部品を必要とせずに、溶射ガン11のノズル12を傾けて溶射するだけで、平坦領域8aから外縁部に向けて徐々に厚みが薄くなる傾斜領域8bを形成することができる。

【0036】

(その他の実施形態)

上記実施形態では、図2に示すように、X−X´断面視で傾斜領域(傾斜面)8bは、円弧形状をしているが、これに限らず、図4に示すように、傾斜領域28bは、平坦領域28aから外縁部に向けて直線的に傾斜する形状であってもよい。即ち、傾斜領域28bおよび平坦領域28aを含めた最外メタリコン層28が断面視でテーパ形状をしていてもよい。この場合も、メタリコン電極23への応力負荷に対して耐久性を向上させることができる。

【0037】

以上の詳細な説明では、本発明をより容易に理解できるように、特徴的部分を中心に説明したが、本発明は、以上の詳細な説明に記載する実施形態に限定されず、その他の実施形態にも適用することができ、その適用範囲は可能な限り広く解釈されるべきである。また、本明細書において用いた用語および語法は、本発明を的確に説明するために用いたものであり、本発明の解釈を制限するために用いたものではない。

【実施例】

【0038】

平坦領域8aの長さBの、メタリコン電極3の長径全体の長さAに対する比B/Aが、0.40(実施例1)、0.60(実施例2)、0.80(実施例3)、0.90(実施例4)、1.00(従来例)になるように構成した金属化フィルムコンデンサをそれぞれ50個用意して、それぞれ−40℃の環境で2時間放置した後、+105℃の環境で2時間放置する熱衝撃試験(応力負荷試験)を2000サイクル実施し、それぞれについてメタリコン電極3と外部電極との剥離発生数を測定した。その結果を表1に示す。

【0039】

【表1】

【0040】

表1より明らかなように、平坦領域8aの長さBの、メタリコン電極3の長径全体の長さAに対する比B/Aを、0.4以上0.9以下とした場合でも、メタリコン電極材料が削減されているにもかかわらず、従来例(メタリコン電極材料が削減されていない場合)と同様に、メタリコン電極3から外部電極が剥離することがなく、メタリコン電極3が熱衝撃試験(応力負荷試験)に対して、高い耐久性を維持し、かつ、外部電極との固着性が向上していることが分かる。

【符号の説明】

【0041】

1 金属化フィルムコンデンサ素子

2 巻回素子

3、4 メタリコン電極

6 第1メタリコン層

7 第2メタリコン層

8 最外メタリコン層

8a 平坦領域

8b 傾斜領域

J 巻回軸方向

N 径方向

【特許請求の範囲】

【請求項1】

誘電体フィルムの少なくとも片面に金属蒸着によって電極を形成した金属化フィルムを巻回した巻回素子と、前記巻回素子の両端面に金属溶射によって形成されるメタリコン電極とを有する金属化フィルムコンデンサであって、

前記メタリコン電極は、該電極面内において巻回素子の巻回中心を含む中央部分で形状が平坦となる平坦領域と、前記平坦領域の径方向両側に位置し、前記平坦領域から外縁部に向けて徐々に厚みが薄くなる傾斜領域とを有することを特徴とする金属化フィルムコンデンサ。

【請求項2】

前記巻回素子の巻回端面が小判状に偏平に加工された請求項1記載の金属化フィルムコンデンサであって、

前記傾斜領域が前記メタリコン電極の電極面の長径方向両端に位置することを特徴とする金属化フィルムコンデンサ。

【請求項3】

前記メタリコン電極の電極面において、前記メタリコン電極の長径全体の長さAに対する前記メタリコン電極の長径方向における前記平坦領域の長さBの比B/Aが、0.4以上0.9以下であることを特徴とする請求項2に記載の金属化フィルムコンデンサ。

【請求項4】

請求項1に記載の金属化フィルムコンデンサの製造方法であって、

前記巻回素子の端面に対して、金属溶射可能な溶射ガンのノズルを前記巻回素子の巻回端面の法線方向に対して傾けて該ノズルから金属溶射することで前記傾斜領域を形成し、前記溶射ガンのノズルを前記巻回素子の巻回端面に対して垂直にして金属溶射することで前記平坦領域を形成することを特徴とする金属化フィルムコンデンサの製造方法。

【請求項1】

誘電体フィルムの少なくとも片面に金属蒸着によって電極を形成した金属化フィルムを巻回した巻回素子と、前記巻回素子の両端面に金属溶射によって形成されるメタリコン電極とを有する金属化フィルムコンデンサであって、

前記メタリコン電極は、該電極面内において巻回素子の巻回中心を含む中央部分で形状が平坦となる平坦領域と、前記平坦領域の径方向両側に位置し、前記平坦領域から外縁部に向けて徐々に厚みが薄くなる傾斜領域とを有することを特徴とする金属化フィルムコンデンサ。

【請求項2】

前記巻回素子の巻回端面が小判状に偏平に加工された請求項1記載の金属化フィルムコンデンサであって、

前記傾斜領域が前記メタリコン電極の電極面の長径方向両端に位置することを特徴とする金属化フィルムコンデンサ。

【請求項3】

前記メタリコン電極の電極面において、前記メタリコン電極の長径全体の長さAに対する前記メタリコン電極の長径方向における前記平坦領域の長さBの比B/Aが、0.4以上0.9以下であることを特徴とする請求項2に記載の金属化フィルムコンデンサ。

【請求項4】

請求項1に記載の金属化フィルムコンデンサの製造方法であって、

前記巻回素子の端面に対して、金属溶射可能な溶射ガンのノズルを前記巻回素子の巻回端面の法線方向に対して傾けて該ノズルから金属溶射することで前記傾斜領域を形成し、前記溶射ガンのノズルを前記巻回素子の巻回端面に対して垂直にして金属溶射することで前記平坦領域を形成することを特徴とする金属化フィルムコンデンサの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2012−222137(P2012−222137A)

【公開日】平成24年11月12日(2012.11.12)

【国際特許分類】

【出願番号】特願2011−86084(P2011−86084)

【出願日】平成23年4月8日(2011.4.8)

【出願人】(000004606)ニチコン株式会社 (656)

【Fターム(参考)】

【公開日】平成24年11月12日(2012.11.12)

【国際特許分類】

【出願日】平成23年4月8日(2011.4.8)

【出願人】(000004606)ニチコン株式会社 (656)

【Fターム(参考)】

[ Back to top ]