金属研磨用スラリの評価方法

【課題】 金属研磨用スラリの評価につき、コストの低減とスピードアップを図ることができる、金属研磨用スラリの評価方法を提供する。

【解決手段】 金属研磨用スラリによりエッチングされた基板(Cu膜)の表面粗さ(Ra)と、エッチング速度との関係を表す数式を導出し、前記数式を用いて、前記金属研磨用スラリとは異なる組成の金属研磨用スラリによりエッチングされた基板(Cu膜)の表面粗さから、エッチング速度を算出する金属研磨用スラリの評価方法。

【解決手段】 金属研磨用スラリによりエッチングされた基板(Cu膜)の表面粗さ(Ra)と、エッチング速度との関係を表す数式を導出し、前記数式を用いて、前記金属研磨用スラリとは異なる組成の金属研磨用スラリによりエッチングされた基板(Cu膜)の表面粗さから、エッチング速度を算出する金属研磨用スラリの評価方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、金属研磨用スラリの評価方法に関する。

【背景技術】

【0002】

近年、半導体集積回路(以下、「LSI」と記す。)の高集積化、高性能化に伴って、新たな微細加工技術が開発されている。化学機械研磨(以下、「CMP」と記す。)法もその一つであり、LSI製造工程、特に多層配線形成工程における層間絶縁膜の平坦化、金属プラグ形成、埋め込み配線形成等において頻繁に利用される技術である(特許文献1参照)。

【0003】

また、最近は、LSIを高性能化するために、配線材料として銅又は銅合金の利用が試みられている。しかし、銅又は銅合金は、従来のアルミニウム合金配線の形成で頻繁に用いられたドライエッチング法による微細加工が困難である。そこで、例えば、予め溝が形成された絶縁膜上に銅合金薄膜を堆積して埋め込み、溝部以外の銅合金薄膜を、CMPにより除去して埋め込み配線を形成する、いわゆるダマシン法が主に採用されている(例えば、特許文献2参照)。

【0004】

金属のCMPでの一般的な方法は、円形の研磨定盤(プラテン)上に研磨布を貼り付け、研磨布の表面を金属用研磨液で浸し、基板の金属膜を形成した面を押し付けて、その裏面から所定の圧力を加えた状態で研磨定盤を回し、金属用研磨液と金属膜の凸部との機械的摩擦によって、凸部の金属膜を除去するものである。

【0005】

CMPに用いられる金属用研磨液(スラリ)は、一般には、酸化剤及び砥粒を含有し、必要に応じて、更に酸化金属溶解剤、金属防食剤等が添加される。これらを添加した場合は、酸化金属溶解剤によって金属膜表面を酸化し、その酸化層を砥粒によって削り取るのが基本的なメカニズムと考えられている。凹部となっている金属膜表面の酸化層は、研磨布にあまり触れず、研磨砥粒による削り取りの効果が及ばないので、CMPの進行と共に凸部の金属層が除去されて、基板表面が平坦化されると考えられている(例えば、非特許文献1参照)。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】米国特許第4944836号明細書

【特許文献2】特開平2−278822号公報

【非特許文献】

【0007】

【非特許文献1】ジャーナル・オブ・エレクトロケミカルソサエティ誌、第138巻11号(1991年発行)、3460〜3464頁

【発明の概要】

【発明が解決しようとする課題】

【0008】

CMPの加工条件を決定するに当たっては、使用する研磨液(スラリ)について、CMP時の研磨速度を把握することが必要である。

この研磨速度を把握するためには、銅又は銅合金等の金属薄膜を被覆したブランケットウエハを実際に研磨して、研磨前後の銅又は銅合金の膜厚を測定することにより、研磨速度を測定しているのが現状である。

この方法では、研磨速度の評価のために、1種類の組成のスラリにつき、1枚のブランケットウエハを評価することが必要で、サンプル必要量も多く、評価コストが高く、また、評価に研磨装置を用いるため、スラリの交換に手間と時間がかかる等の課題が有り、評価コストの低減と評価のスピードアップが求められている。

【課題を解決するための手段】

【0009】

このような従来の問題点を解決するために鋭意検討した結果、本発明者らは、金属研磨用スラリによりエッチングされた基板(Cu膜)の表面粗さRa(算術平均粗さ;JIS B 0601)から、スラリの化学的作用であるエッチング速度を算出し、研磨速度を推定することが可能であることを見出した。

【0010】

すなわち、本発明は、金属研磨用スラリによりエッチングされた基板(Cu膜)の表面粗さ(Ra)と、エッチング速度との関係を表す数式を導出し、前記数式を用いて、前記金属研磨用スラリとは異なる組成の金属研磨用スラリによりエッチングされた基板(Cu膜)の表面粗さから、エッチング速度を算出する金属研磨用スラリの評価方法に関する。

【発明の効果】

【0011】

本発明の金属研磨用スラリの評価方法によれば、スラリの研磨特性の評価について、コストの低減とスピードアップを図ることができる。

【図面の簡単な説明】

【0012】

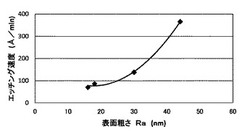

【図1】本発明の実施例のエッチング速度と表面粗さRaの関係を示す図である。

【発明を実施するための形態】

【0013】

本発明は、金属研磨用スラリによりエッチングされた基板(Cu膜)の表面粗さ(Ra)と、エッチング速度との関係を表す近似式を導出し、導出した近似式を用いて、エッチングされた基板(Cu膜)の表面粗さから、スラリのエッチング速度を算出する。

【0014】

CMP工程でのパターン付ウエハ研磨時には、

(1)基板とスラリが反応して形成される錯体の除去

(2)基板(Cu膜)の溶出

の2つの現象が生じる。

スラリによる基板(Cu膜)のエッチング速度から、上記(2)の基板(Cu膜)の溶出の速度を把握することができる。エッチング速度は、研磨速度と等しいものではないが、研磨速度を把握する目安となる。

【0015】

Cu膜表面へのスラリの化学的作用である、エッチングによるCu溶出量と、エッチング後のCu膜表面の表面粗さRaには、相関関係があるので、エッチング速度と表面粗さRaの関係を表す数式を導出して用いれば、エッチング後の表面粗さRaを測定するだけで、エッチング速度を算出することが可能となる。

【0016】

エッチング速度と表面粗さRaの関係を表す数式は、数種類のスラリによるエッチング試験を行うことにより導出できるが、エッチング試験には、表面にCu膜を形成したチップを用いればよく、スラリごとに1枚のウエハを用いる必要が無い。また、実際にウエハを研磨することなく、おおよその研磨速度を把握できることから、CMP用スラリの評価コストの低減と評価のスピードアップにも繋がる。

【実施例】

【0017】

以下、本発明の好適な実施例について詳細に説明するが、本発明は、これらの実施例に限定されるものではない。

【0018】

(スラリ作製方法)

表1に示すように、砥粒(シリカ)を4質量%、酸化金属溶解剤(リンゴ酸)を0.4質量%、金属防食剤(ヒドロキシベンゾトリアゾール)を0.1質量%、溶剤(3−メトキシ−3−メチル−1−ブタノール)を1.4質量%、水溶性ポリマ(メタクリル酸−アクリル酸共重合体)を0.02質量%入れ、そこに純水を注ぎ、攪拌・混合して、全成分を溶解させ、スラリAとし、これに表2に示す量の酸化剤(30質量%過酸化水素)を加えて、実施例1〜4のスラリとした。

【0019】

(エッチング量の測定)

シリコン基板にCu膜を形成したブランケット基板を用意した(Cu膜厚は、5000Å前後)。上記ブランケット基板を20mm角のチップに切り出して評価用チップとした。

前記実施例1〜4のスラリ:50gを入れたビーカの中に、前記評価用チップを入れ、40℃の恒温槽に10分間浸漬した。浸漬後の評価チップを取り出し、純水で充分に洗浄した後、窒素ガスを吹きかけてチップ上の水分を乾燥させた。エッチング前後の評価用チップの抵抗を抵抗率計にて測定し、下記式(1)にて、エッチング前後のCu膜厚に換算した。

【0020】

【数1】

【0021】

そして、得られたエッチング前後のCu膜の厚みより、下記式(2)にて、Cu膜のエッチング速度を求めた。

【0022】

【数2】

【0023】

(エッチング後の表面粗さ測定)

測定対象:20mm角のCu膜チップ(Cu膜厚:5000Å前後)

測定装置:SPA400 E−Sweep(セイコーインスツル株式会社製走査型プロー

ブ顕微鏡、商品名)

測定条件:たわみ:−1.0

Iゲイン/Pゲイン/Aゲイン:0.4/0.2/0.0

走査エリア:10000nm

測定周波数:1.0Hz

使用スキャナ:20μm用

使用カンチレバー:SN−AF01(セイコーインスツル株式会社製、商品名)

【0024】

上記条件にて測定したエッチング速度及び表面粗さRaの結果を表2に示す。

得られた結果から、エッチング速度と表面粗さRaとの間の関係を表す近似式を導出し、下記式(3)を得た。

【0025】

【数3】

【0026】

上記式(3)を用いれば、実施例1〜4の以外のスラリ(例えば、酸化剤の添加量が異なるもの)についても、評価用チップをエッチングしてエッチング後の表面粗さRaを測定するだけで、エッチング速度を算出し、研磨速度を推定することが可能である。

【0027】

【表1】

*1 ヒドロキシベンゾトリアゾール

*2 3−メトキシ−3−メチル−1−ブタノール

*3 メタクリル酸−アクリル酸共重合体

【0028】

【表2】

*1 チップ内5点の平均値

*2 チップ内3点の表面粗さ

【技術分野】

【0001】

本発明は、金属研磨用スラリの評価方法に関する。

【背景技術】

【0002】

近年、半導体集積回路(以下、「LSI」と記す。)の高集積化、高性能化に伴って、新たな微細加工技術が開発されている。化学機械研磨(以下、「CMP」と記す。)法もその一つであり、LSI製造工程、特に多層配線形成工程における層間絶縁膜の平坦化、金属プラグ形成、埋め込み配線形成等において頻繁に利用される技術である(特許文献1参照)。

【0003】

また、最近は、LSIを高性能化するために、配線材料として銅又は銅合金の利用が試みられている。しかし、銅又は銅合金は、従来のアルミニウム合金配線の形成で頻繁に用いられたドライエッチング法による微細加工が困難である。そこで、例えば、予め溝が形成された絶縁膜上に銅合金薄膜を堆積して埋め込み、溝部以外の銅合金薄膜を、CMPにより除去して埋め込み配線を形成する、いわゆるダマシン法が主に採用されている(例えば、特許文献2参照)。

【0004】

金属のCMPでの一般的な方法は、円形の研磨定盤(プラテン)上に研磨布を貼り付け、研磨布の表面を金属用研磨液で浸し、基板の金属膜を形成した面を押し付けて、その裏面から所定の圧力を加えた状態で研磨定盤を回し、金属用研磨液と金属膜の凸部との機械的摩擦によって、凸部の金属膜を除去するものである。

【0005】

CMPに用いられる金属用研磨液(スラリ)は、一般には、酸化剤及び砥粒を含有し、必要に応じて、更に酸化金属溶解剤、金属防食剤等が添加される。これらを添加した場合は、酸化金属溶解剤によって金属膜表面を酸化し、その酸化層を砥粒によって削り取るのが基本的なメカニズムと考えられている。凹部となっている金属膜表面の酸化層は、研磨布にあまり触れず、研磨砥粒による削り取りの効果が及ばないので、CMPの進行と共に凸部の金属層が除去されて、基板表面が平坦化されると考えられている(例えば、非特許文献1参照)。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】米国特許第4944836号明細書

【特許文献2】特開平2−278822号公報

【非特許文献】

【0007】

【非特許文献1】ジャーナル・オブ・エレクトロケミカルソサエティ誌、第138巻11号(1991年発行)、3460〜3464頁

【発明の概要】

【発明が解決しようとする課題】

【0008】

CMPの加工条件を決定するに当たっては、使用する研磨液(スラリ)について、CMP時の研磨速度を把握することが必要である。

この研磨速度を把握するためには、銅又は銅合金等の金属薄膜を被覆したブランケットウエハを実際に研磨して、研磨前後の銅又は銅合金の膜厚を測定することにより、研磨速度を測定しているのが現状である。

この方法では、研磨速度の評価のために、1種類の組成のスラリにつき、1枚のブランケットウエハを評価することが必要で、サンプル必要量も多く、評価コストが高く、また、評価に研磨装置を用いるため、スラリの交換に手間と時間がかかる等の課題が有り、評価コストの低減と評価のスピードアップが求められている。

【課題を解決するための手段】

【0009】

このような従来の問題点を解決するために鋭意検討した結果、本発明者らは、金属研磨用スラリによりエッチングされた基板(Cu膜)の表面粗さRa(算術平均粗さ;JIS B 0601)から、スラリの化学的作用であるエッチング速度を算出し、研磨速度を推定することが可能であることを見出した。

【0010】

すなわち、本発明は、金属研磨用スラリによりエッチングされた基板(Cu膜)の表面粗さ(Ra)と、エッチング速度との関係を表す数式を導出し、前記数式を用いて、前記金属研磨用スラリとは異なる組成の金属研磨用スラリによりエッチングされた基板(Cu膜)の表面粗さから、エッチング速度を算出する金属研磨用スラリの評価方法に関する。

【発明の効果】

【0011】

本発明の金属研磨用スラリの評価方法によれば、スラリの研磨特性の評価について、コストの低減とスピードアップを図ることができる。

【図面の簡単な説明】

【0012】

【図1】本発明の実施例のエッチング速度と表面粗さRaの関係を示す図である。

【発明を実施するための形態】

【0013】

本発明は、金属研磨用スラリによりエッチングされた基板(Cu膜)の表面粗さ(Ra)と、エッチング速度との関係を表す近似式を導出し、導出した近似式を用いて、エッチングされた基板(Cu膜)の表面粗さから、スラリのエッチング速度を算出する。

【0014】

CMP工程でのパターン付ウエハ研磨時には、

(1)基板とスラリが反応して形成される錯体の除去

(2)基板(Cu膜)の溶出

の2つの現象が生じる。

スラリによる基板(Cu膜)のエッチング速度から、上記(2)の基板(Cu膜)の溶出の速度を把握することができる。エッチング速度は、研磨速度と等しいものではないが、研磨速度を把握する目安となる。

【0015】

Cu膜表面へのスラリの化学的作用である、エッチングによるCu溶出量と、エッチング後のCu膜表面の表面粗さRaには、相関関係があるので、エッチング速度と表面粗さRaの関係を表す数式を導出して用いれば、エッチング後の表面粗さRaを測定するだけで、エッチング速度を算出することが可能となる。

【0016】

エッチング速度と表面粗さRaの関係を表す数式は、数種類のスラリによるエッチング試験を行うことにより導出できるが、エッチング試験には、表面にCu膜を形成したチップを用いればよく、スラリごとに1枚のウエハを用いる必要が無い。また、実際にウエハを研磨することなく、おおよその研磨速度を把握できることから、CMP用スラリの評価コストの低減と評価のスピードアップにも繋がる。

【実施例】

【0017】

以下、本発明の好適な実施例について詳細に説明するが、本発明は、これらの実施例に限定されるものではない。

【0018】

(スラリ作製方法)

表1に示すように、砥粒(シリカ)を4質量%、酸化金属溶解剤(リンゴ酸)を0.4質量%、金属防食剤(ヒドロキシベンゾトリアゾール)を0.1質量%、溶剤(3−メトキシ−3−メチル−1−ブタノール)を1.4質量%、水溶性ポリマ(メタクリル酸−アクリル酸共重合体)を0.02質量%入れ、そこに純水を注ぎ、攪拌・混合して、全成分を溶解させ、スラリAとし、これに表2に示す量の酸化剤(30質量%過酸化水素)を加えて、実施例1〜4のスラリとした。

【0019】

(エッチング量の測定)

シリコン基板にCu膜を形成したブランケット基板を用意した(Cu膜厚は、5000Å前後)。上記ブランケット基板を20mm角のチップに切り出して評価用チップとした。

前記実施例1〜4のスラリ:50gを入れたビーカの中に、前記評価用チップを入れ、40℃の恒温槽に10分間浸漬した。浸漬後の評価チップを取り出し、純水で充分に洗浄した後、窒素ガスを吹きかけてチップ上の水分を乾燥させた。エッチング前後の評価用チップの抵抗を抵抗率計にて測定し、下記式(1)にて、エッチング前後のCu膜厚に換算した。

【0020】

【数1】

【0021】

そして、得られたエッチング前後のCu膜の厚みより、下記式(2)にて、Cu膜のエッチング速度を求めた。

【0022】

【数2】

【0023】

(エッチング後の表面粗さ測定)

測定対象:20mm角のCu膜チップ(Cu膜厚:5000Å前後)

測定装置:SPA400 E−Sweep(セイコーインスツル株式会社製走査型プロー

ブ顕微鏡、商品名)

測定条件:たわみ:−1.0

Iゲイン/Pゲイン/Aゲイン:0.4/0.2/0.0

走査エリア:10000nm

測定周波数:1.0Hz

使用スキャナ:20μm用

使用カンチレバー:SN−AF01(セイコーインスツル株式会社製、商品名)

【0024】

上記条件にて測定したエッチング速度及び表面粗さRaの結果を表2に示す。

得られた結果から、エッチング速度と表面粗さRaとの間の関係を表す近似式を導出し、下記式(3)を得た。

【0025】

【数3】

【0026】

上記式(3)を用いれば、実施例1〜4の以外のスラリ(例えば、酸化剤の添加量が異なるもの)についても、評価用チップをエッチングしてエッチング後の表面粗さRaを測定するだけで、エッチング速度を算出し、研磨速度を推定することが可能である。

【0027】

【表1】

*1 ヒドロキシベンゾトリアゾール

*2 3−メトキシ−3−メチル−1−ブタノール

*3 メタクリル酸−アクリル酸共重合体

【0028】

【表2】

*1 チップ内5点の平均値

*2 チップ内3点の表面粗さ

【特許請求の範囲】

【請求項1】

金属研磨用スラリによりエッチングされた基板(Cu膜)の表面粗さ(Ra)と、エッチング速度との関係を表す数式を導出し、前記数式を用いて、前記金属研磨用スラリとは異なる組成の金属研磨用スラリによりエッチングされた基板(Cu膜)の表面粗さから、エッチング速度を算出する金属研磨用スラリの評価方法。

【請求項1】

金属研磨用スラリによりエッチングされた基板(Cu膜)の表面粗さ(Ra)と、エッチング速度との関係を表す数式を導出し、前記数式を用いて、前記金属研磨用スラリとは異なる組成の金属研磨用スラリによりエッチングされた基板(Cu膜)の表面粗さから、エッチング速度を算出する金属研磨用スラリの評価方法。

【図1】

【公開番号】特開2013−115314(P2013−115314A)

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願番号】特願2011−261738(P2011−261738)

【出願日】平成23年11月30日(2011.11.30)

【出願人】(000004455)日立化成株式会社 (4,649)

【Fターム(参考)】

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願日】平成23年11月30日(2011.11.30)

【出願人】(000004455)日立化成株式会社 (4,649)

【Fターム(参考)】

[ Back to top ]