釣糸ガイド及びその製造方法

【課題】重量が軽く、比強度、比剛性及び撓み性に優れた釣糸ガイドを提供する。

【解決手段】本発明に係る釣糸ガイド1は、釣糸を挿通させるリング保持部5と、釣竿表面から釣糸を離間させる支脚部7とを具備した繊維強化合成樹脂製のフレーム3を有する。そして、フレーム3は、糸状体25,25Aの強化繊維を配設した部位を有することを特徴とする。

【解決手段】本発明に係る釣糸ガイド1は、釣糸を挿通させるリング保持部5と、釣竿表面から釣糸を離間させる支脚部7とを具備した繊維強化合成樹脂製のフレーム3を有する。そして、フレーム3は、糸状体25,25Aの強化繊維を配設した部位を有することを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、釣竿に装着されて釣糸を案内する釣糸ガイドに関し、詳細には、釣糸が挿通されるガイドリングを保持するフレーム部分に特徴を有する釣糸ガイド、及びその製造方法に関する。

【背景技術】

【0002】

従来、上記した釣糸ガイドは、釣竿の外周面に装着されるフレームと、フレームに止着され、実際に釣糸が挿通されるガイドリングとを備えた構成となっている。前記フレームは、例えば、特許文献1に記載されているように、ステンレスやチタン等の金属製の板材料をプレス加工することで一体形成するのが一般的となっており、フレームには、釣糸を挿通させるガイドリングを保持するためのリング保持部と、釣竿の外表面に装着するための固定部が一体形成されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2006−340661号

【発明の概要】

【発明が解決しようとする課題】

【0004】

上記した公知技術では、フレームが金属材料で構成されているため、重量が重いとともに、撓み性等の性能が悪く、釣竿の性能の向上を図る上でネックとなっている。例えば、より軽量化が要求される釣竿では、上記したような釣糸ガイドを軸長方向に沿って多数装着すると、所望の性能が発揮できなくなってしまう。

【0005】

本発明は、上記した問題に着目してなされたものであり、重量が軽く、比強度、比剛性及び撓み性に優れた釣糸ガイド、及びその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

上記した目的を達成するために、本発明に係る釣糸ガイドは、繊維強化合成樹脂製のフレームを有し、釣糸を挿通させるリング保持部と、釣竿表面から釣糸を離間させる支脚部とを具備しており、前記フレームは、糸状体の強化繊維を配設した部位を有することを特徴とする。

【0007】

上記した構成の釣糸ガイドは、そのフレーム部分が、繊維強化合成樹脂によって構成されているため、軽量化が図れ、このような構造の釣糸ガイドを装着した釣竿は、本来の特性を発揮し易くなる。また、釣糸ガイドを構成するフレームは、糸状体となった強化繊維を配設した部位が存在しており、これにより、フレームの少なくとも一部に、強化繊維の指向方向がフレームの延設方向に沿った状態となる部分が存在することから、撓み性の向上が図れると共に、比強度、比剛性の高い釣糸ガイドが得られる。

【0008】

また、上記した目的を達成するために、本発明に係る釣糸ガイドの製造方法は、強化繊維に合成樹脂をマトリックス材料として含浸した繊維強化合成樹脂材料を、金型に形成したフレーム成形用の溝の中にその延設方向に沿って配設する工程と、前記繊維強化合成樹脂材料を加熱成形する工程と、を有することを特徴とする。

【0009】

上記のように、金型にフレーム成形用の溝を形成しておき、この溝部分に、溝方向に沿うようにして繊維強化合成樹脂材料を配設し、その後、繊維強化合成樹脂材料を加熱成形することで、撓み性に優れ、比強度、比剛性の高い釣糸ガイドのフレームを容易に形成することが可能である。

【発明の効果】

【0010】

本発明によれば、重量が軽く、比強度、比剛性及び撓み性に優れた釣糸ガイドが得られると共に、そのような釣糸ガイドを容易に製造することが可能となる。

【図面の簡単な説明】

【0011】

【図1】本発明に係る釣糸ガイドの第1の実施形態を示した正面図。

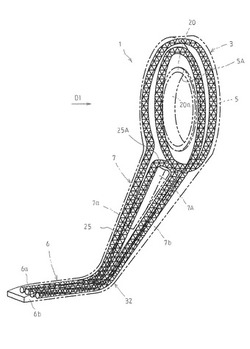

【図2】図1に示す釣糸ガイドにおいて、フレームを構成している繊維強化合成樹脂材料の配置例を示した斜視図。

【図3】(a)から(g)は、それぞれ糸状体の構成例を示す図。

【図4】リング保持部と支脚部の分岐部分の構造を拡大して示す図。

【図5】図1に示す釣糸ガイドを構成するフレームを成形する金型構造を示す側面断面図。

【図6】図5に示す金型の凸側の表面に形成された溝に繊維強化合成樹脂材料を配設した状態を示す平面図。

【図7】凸側の表面に形成された溝に配設された繊維強化合成樹脂材料に対して、凹側となる金型を押圧した状態を示す断面図。

【図8】図7に示す構成において、凹側となる金型の変形例を示す断面図。

【図9】フレーム構造の変形例を示す断面図。

【図10】図9に示すフレームを成形する方法(下型のみを示す)を示す図。

【図11】本発明に係る釣糸ガイドの第2の実施形態を示す図であり、繊維強化合成樹脂材料の強化繊維の指向方向を示した側面図。

【図12】本発明に係る釣糸ガイドの第3の実施形態を示す側面図。

【図13】釣糸ガイドを構成するフレームの好ましい態様を説明する図であり、フレームの正面図。

【図14】リング保持部を構成する繊維強化合成樹脂材料の繊維の状態を拡大して示す図。

【図15】リング保持部を構成する繊維強化合成樹脂材料の別の例である繊維の状態を拡大して示す図。

【図16】フレームの支脚部の基端側における変形例を示す図。

【図17】(a)はフレームの支脚部の基端側における別の変形例を示す図、(b)は支脚部の基端側の断面図。

【図18】釣糸ガイドを構成するフレームを成形する金型構造の別の実施形態を示す図。

【発明を実施するための形態】

【0012】

以下、図面を参照しながら、本発明に係る釣糸ガイド及びその製造方法の実施形態について説明する。

最初に、図1及び図2を参照して、本発明に係る釣糸ガイドの第1の実施形態について説明する。これらの図において、図1は釣糸ガイドの正面図、図2は図1に示す釣糸ガイドにおいて、フレームを構成している繊維強化材料の配置例を示した斜視図である。なお、図2の矢印D1方向は、釣糸ガイドが釣竿に装着された際、釣竿の軸長方向と一致しており、固定部が元竿側となって釣竿に取り付けられている(図1は図2を矢印D1方向から見た図となる)。以下において、前側(前方側)とは穂先側を意味し、後側(後方側)とは基端側(元竿側)を意味するものとする。また、左右方向とは、フレームを矢印D1方向から見た場合、軸線Xに対する左右方向とする。

【0013】

釣糸ガイド1は、強化繊維に合成樹脂を含浸した、いわゆる繊維強化合成樹脂製のフレーム3を備えている。前記フレーム3は、釣糸が挿通されるガイドリング20を保持するリング保持部5と、リング保持部5の下方側(釣竿側)で一体化され、中央に開口7Aが形成された支脚部7とを備えている。また、本実施形態のフレーム3は、支脚部7の端部(下端部)で屈曲して釣竿の表面に、糸巻き、接着などによって固定される釣竿取付け用の固定部6を備えており、リング保持部5と固定部6との間に、前記開口7Aが形成された支脚部7を設けた構造となっている。すなわち、支脚部7の端部を、基端側に向けて屈曲させることで前記固定部6が一体的に形成されている。なお、支脚部7は、図2に示されるように、固定部6から斜め上方に向けて立ち上げられており、釣糸が引っ掛かり難いようにしている。

【0014】

前記リング保持部5と固定部6との間に、支脚部7を形成することで、リング保持部5(ガイドリング)に挿通される釣糸は、釣竿の外表面との間で一定の隙間を確保する。なお、本発明における釣糸ガイドにおいては、前記支脚部7は、釣糸を釣竿表面から離間して案内できれば、X方向の長さについては限定されることはない。すなわち、フレームとして、釣竿表面に固定される固定部6が存在しないタイプ、例えば、遊動ガイド(図12参照)のように釣竿が嵌合される嵌合部との間の距離が短い構成であっても、フレーム3Bは、リング保持部5と釣竿表面との間に位置する支脚部97を有する構造となる。

【0015】

前記リング保持部5は、前後方向(図2の矢印D1方向)における厚みよりも左右方向の幅が大きい板状に形成されており、その中央領域には、ガイドリング20を嵌合させるための開口5Aが形成されている。この開口5Aについては、後述するように、フレーム3を金型によって成形する際に一体形成することが可能である。また、支脚部7には、その中心の軸線Xを含む位置で左右対称となるように貫通孔7Aが形成されており、支脚部7は、リング保持部5から分岐部30,30´を介して左右一対突設されており、フレーム部分の軽量化を図れるようにしている(貫通孔は形成されない構成であっても良い)。

【0016】

前記ガイドリング20は、リング状に構成され、その内周面である釣糸案内面20a部分での摺動抵抗が小さい部材、例えば、チタン、アルミ、SUS、セラミックス等によって形成されている。このガイドリング20については、フレーム3を、後述するように糸状体によって一体形成する際、リング保持部5に開口5Aを形成しておき、この部分に対して嵌入、固定される。例えば、リング保持部を形成する部分の内側に予めガイドリングを配置しておき、ガイドリングの径方向外側に周方向に巻回された繊維強化合成樹脂材料を加熱、成形することで、ガイドリングが装着されたフレームを一体形成することが可能である(製造方法については後述する)。或いは、開口を有するフレームを形成した後に、開口部分にガイドリングを嵌入、固定しても良い。なお、ガイドリング20については、別体として開口5Aに嵌入される構成でなくても良い。すなわち、リング保持部5とは、上記のように、別体としてのガイドリング20が取着される構成以外にも、リング保持部5そのものを加工処理することで、別体としてのガイドリングを取着することなく、釣糸が挿通できるようにした釣糸挿通開口を形成したものを含む。

【0017】

前記フレーム3は、繊維強化合成樹脂材料によって形成されている。この繊維強化合成樹脂材料は、強化繊維にマトリックス材料を含浸させ一体に成形したものであり、例えば、マトリックス材料として、熱硬化樹脂、又は熱可塑性樹脂からなる合成樹脂を用いた構成(繊維強化合成樹脂製)である。この場合、強化繊維は、後述するような態様で糸状体に構成されたものであり、前記フレーム3は、少なくとも一部に、そのような糸状体となった繊維強化材料を含んだものであれば良い(フレーム全体を糸状体となった繊維強化材料で構成しても良い)。

【0018】

繊維強化合成樹脂材料を構成している強化繊維(糸状体を構成する個々の強化繊維)としては、例えば、カーボン、ガラス、ボロンなどの高弾性繊維、SUS、チタン合金、NT合金などの金属繊維を用いることができる。また、強化繊維と共に繊維強化合成樹脂材料を構成するマトリックス材料としては、熱硬化性樹脂や熱可塑性樹脂を用いることができる。この場合、熱硬化性樹脂としては、エポキシ樹脂、フェノール樹脂、シアネート樹脂、ポリエステル樹脂、ビニルエステル樹脂、アクリル樹脂、メラミン樹脂、尿素樹脂などを用いることができる。また、熱可塑性樹脂としては、粘着型のゴム系樹脂、アクリル系樹脂、ポリアミド系樹脂又はポリサルファイド樹脂、熱可塑性エポキシ樹脂等を用いるものと、ホットメルト型のポリオレフィン系樹脂、ポリエステル樹脂、ポリアミド樹脂、アクリル樹脂、ウレタン樹脂、スチレン−イソプレン−スチレンブロック共重合体又はエチレン−酢酸ビニル共重合体などを用いるものが挙げられる。

【0019】

前記糸状体は、単数または複数の強化繊維で連続性を有するように形成されたフレームを構成する骨材で、フレームに応じて様々な太さのものを使用でき、複数の強化繊維を引き揃えたり、組紐状にした繊維束を含んでおり、フレームを構成する部位において、その延設方向に指向した強化繊維を含んでいれば良い。ここでの延設方向とは、フレームを構成する面を含んだ方向に延出する方向を意味しており、少なくともフレームの一部(リング保持部5、支脚部7、固定部6、あるいは、これらを連結する部位)において、強化繊維がフレームの各部位の延設方向に指向したものであれば良い。例えば、フレームのリング保持部5は、その開口5Aを囲む環状に延設され、強化繊維またはその繊維束は、リング保持部5の形状に合致した環状(湾曲状)に沿って指向するように配される。同様に、支脚部7は、軸線Xに対し、上方に向かって左右に離れる方向に延設され、固定部6は前後方向に延設されているため、強化繊維またはその繊維束は、それぞれの延設方向に沿って指向するように配される。

【0020】

具体的に、繊維強化合成樹脂材料を構成する強化繊維としては、フレームの上記した構成部位、或いは全体形状を一体的に形成できるように、長繊維(少なくとも10mm、又は、リング保持部周囲の1/4周以上、支脚部の長さの1/2以上の長さを有する)を含んでいれば良く、繊維強化合成樹脂材料(糸状体)を構成する強化繊維のすべてが長繊維で構成されていることが好ましい。例えば、上記したフレーム構成において、リング保持部5や支脚部7にそのような繊維強化合成樹脂材料を用いることを考慮した場合、リング保持部5であれば、その周方向において、リング保持部5の全周に連続状に配置することが好ましいが、全周に亘ることなく、長繊維の物性を効果的に発揮すること等を考慮して、例えば、全周囲の1/4周以上連続した強化繊維を含んだものであっても良い。また、支脚部7であれば、その長手方向全長に配置することが好ましいが、全長に亘ることなく、長繊維の物性を効果的に発揮すること等を考慮して、例えば、全体長の1/2以上連続した強化繊維を含んだものであっても良い。

【0021】

また、合成樹脂含浸量については、糸状体部分は35重量%±15重量%とすることが好ましい。この場合、後述する分岐部分や、断面形状の外層部分など、部分的に樹脂量を多く配分することが可能である。さらに、釣糸ガイドを取り付ける釣竿の竿管部分の合成樹脂含浸量より、フレーム全体、又は、各部分(リング保持部5、支脚部7、固定部6のいずれかの部分)の合成樹脂含浸量を多くすることが、ボイドの減少、層間せん断の防止などにより強度安定化上、さらには、表面繊維の保護上、好ましい。

【0022】

ここで、フレームを形成する際に用いられる糸状体の構成について具体的に説明する。糸状体は、合成樹脂を含浸した状態で上記した長繊維である強化繊維を軸方向に沿うように配設したものであれば良く、例えば、多数本の強化繊維を軸方向に沿うように束状にして構成することが可能である。すなわち、糸状体については、例えば、図3(a)〜(g)に示すように構成することが可能である。

【0023】

図3(a)は、長繊維として構成された多数本の強化繊維(繊維束)25aを軸方向に沿うように束ねることで糸状体25を構成したものである。図3(b)は、長繊維として構成された多数本の強化繊維(繊維束)25aを軸方向に沿って束ねると共に、全体として撚りをかけることで糸状体25を構成したものである。図3(c)は、長繊維として構成された多数本の強化繊維(繊維束)25aを軸方向に沿って編み込んで編糸状や組紐状にして糸状体25を構成したものである。図3(d)及び(e)は、軸方向に延びる芯材(例えば、多数の強化繊維を束ねて構成したり、軸方向に延出する別部材(例えば中空材や発泡材であっても良く、その材料、形状、太さ等任意の形態にできる)によって構成することが可能である)25bの周りに、交差する螺旋状や周方向となるように強化繊維25aを巻回したり、ブレーディングなどによって編成することで糸状体25を構成したものである。なお、図3(b)から(d)における強化繊維については、単糸として構成されたものであっても良い。

【0024】

図3(f)は、一方向に引き揃えた多数の強化繊維に合成樹脂を含浸させたシート状の部材(プリプレグシート25c)を所定幅に切断した後、巻回することで糸状体25にしたものであり、図3(g)に示す構成は、細幅状に切断したプリプレグシート25cを複数枚積層することで糸状体25にしたものである。このように、糸状体25は、軸方向に引き揃えた強化繊維を有するプリプレグシートを巻回したもの、多数枚重ねたもの、或いはテープ状にしたものであっても良い。

【0025】

以上のように、釣糸ガイドのフレームを形成する糸状体25については、その強化繊維が軸方向に向けて指向した状態になっていれば良く、糸状体としての断面形状や太さ、糸状体を構成している強化繊維同士の関係など、特定の構造に限定されることはない。すなわち、糸状体25については、複数本の強化繊維を長手方向に引き揃えたもの、複数本の強化繊維を互いに絡み合うようにしたもの、単糸を巻回したりブレーディングしたもの等、様々な態様で構成することが可能である。或いは、強化繊維(例えば、カーボン繊維、ガラス繊維など)の中に、熱可塑性樹脂材料(例えば、ポリアミド樹脂、アクリル樹脂など)の繊維を混ぜて形成した糸状体を用いても良く、最終的に形成されるフレームについては、図3(a)から(g)に示すような構成を組み合わせたものであっても良い。

【0026】

本実施形態では、フレーム3を構成するリング保持部5と支脚部7、さらには、固定部6においても、図2に示すように、上記した構成の糸状体25を連続状に配設した構成としている。具体的に、糸状体25は、固定部6の内、軸線Xを境にして一端側(左側)の固定部6aから支脚部7の一端側(前記貫通孔7Aを挟んで左側)7aを通り、開口5Aの周囲である環状のリング保持部5を周回する(図2では1周以上、周回している)ようにして折り返し、支脚部7の他端側(前記貫通孔7Aを挟んで右側)7bを通り、他端側(右側)の固定部6bに至るように連続している。すなわち、糸状体25を構成する強化繊維25aは、固定部6から支脚部7(支脚部7から固定部6)に亘って、その延長方向に指向するように配設された状態となっており、さらには、リング保持部を周回してフレーム形状全体に沿って連続した状態で配設されている。これにより、フレーム3は、その周囲領域が、連続した糸状体の強化繊維25aによって補強された状態となっている。

【0027】

さらに、固定部6から支脚部7に至る領域には、上記した糸状体25に加え、別体の糸状体25Aが配設されている。具体的に、糸状体25Aは、固定部6の内、軸線Xを境にして一端側(左側)の固定部6aから支脚部7の一端側(前記貫通孔7Aを挟んで左側)7aを通り、貫通孔7Aの上方側で折り返されて、前記リング保持部の開口5A領域で前記糸状体25と部分的に併設状態となり、さらに、支脚部7の他端側(前記貫通孔7Aを挟んで右側)7bを通って他端側(右側)の固定部6bに至るように連続している。

【0028】

上記したように、フレーム3を構成するリング保持部5と支脚部7、さらには、固定部6において、糸状体25,25Aを構成する強化繊維25aを連続状に配設することで、釣糸ガイドとして軽量化が図れると共に、撓み性の向上が図れ、比強度、比剛性に優れた構造とすることが可能となる。ただし、フレーム3を形成するに際しては、上述したように、全ての強化繊維が連続した状態になる必要はない。すなわち、部分的に糸状体を配設しない部位が存在していても良い。また、強化繊維25aの指向方向や繊維量などは、糸状体を構成する際に、任意に調整することができ、配置態様やフレームの形状に応じて強化繊維の種類や形態を任意に選択することが可能である。さらに、上記したように、フレーム3の延設方向に指向する強化繊維については、その断面(強化繊維が配設されているいずれの位置でも良い)を見た場合、延設方向に指向する強化繊維の割合が、1/3以上占めていれば良く、より好ましくは、上記した撓み性を向上しつつ、比強度、比剛性の向上が図れるように、1/2以上占めていることが好ましい。

【0029】

また、本実施形態では、釣糸ガイドとして、釣竿表面に糸巻き、接着などによって固定される、釣竿の長手方向に突設され、底面側を釣竿表面に対する載置面とする固定部6を有する構成としているが、このような固定部6については、フレーム3に一体形成することが、軽量化、高剛性化する上で好ましい。なお、固定部については、別体の材料で形成しておき、そのような固定部に対して、上記したような支脚部7とリング保持部5を有するフレーム構造を止着しても良い。また、図12に示すように、釣糸ガイド1Bを遊動ガイドとして構成するケースにおいても、固定部96(この場合の固定部は、釣竿の竿管に着脱自在に係止される貫通孔96aを有する筒状の構造;固定筒となる)を別体の合成樹脂で形成し、これに、上記したようなフレーム構造を取り付ける構造にしても良い。もちろん、固定筒96は、支脚部97と一体形成される固定部97aに対して一体化されていても良い。

【0030】

上記したように、糸状体25によって形成されるフレーム3について、さらに好ましい構成について説明する。

【0031】

前記フレーム3は、環状のリング保持部5、及び支脚部7を有することから、図4に拡大して示すように、異なる方向に分岐する分岐部を有する構成となる。すなわち、フレーム3は、環状のリング保持部5と支脚部7とが交差する部位(分岐部30として示す)において、相互に異なる方向に分岐するようになっており、このような分岐部30では、一方の分岐方向から他の分岐方向に、又は、それぞれ他の分岐方向に延びるような強化繊維を有するように構成しておくことが好ましい。具体的には、本実施形態の構成では、A−B方向(糸状体25の強化繊維25aが該当)、B−C方向(糸状体25Aの強化繊維25aが該当)、A−C方向(糸状体25の強化繊維25aが該当)のように、分岐部においては、一方の方向から、それぞれ他の分岐方向に延びるように、糸状体の強化繊維を配設しておくことが好ましい。

【0032】

このように、分岐部において、強化繊維が連なるように配設することで、分岐部の強度を向上することが可能となる。なお、このような分岐部については、図4に示すような位置に限らず、釣糸ガイドの構成によっては、様々な位置に存在する。例えば、後述する第2実施形態のような2本足タイプの釣糸ガイド(図11参照)では、リング保持部5の下端部分において、一方側の支脚部57と、他方側の支脚部58との間に、一方の方向から、それぞれ他の方向に延びる分岐部30Aが存在することとなるが、図に示すD−E方向(糸状体25の強化繊維25aが該当)、E−F方向(糸状体の強化繊維25Bの強化繊維25aが該当)、D−F方向(糸状体の強化繊維25Cの強化繊維25aが該当)のように、分岐部30Aにおいても、一方の方向から、それぞれ他の分岐方向に延びるように、糸状体の強化繊維を配設しておくことが好ましい。

【0033】

また、上記したような構成において、分岐部30,30Aは、支脚部7,57,58よりも合成樹脂比率(重量%)が高い部分を有することが好ましい。具体的には、図4及び図11に示す構成では、分岐部30,30Aの各中央部分P1,P2、或いは、図4に示す構成では、分岐部30において、貫通孔7Aが形成される側の部分P3が該当しており、これら部分における合成樹脂比率を高めておくことで、分岐部における剛性を相対的に低くすることが可能となる。すなわち、分岐部のように、幅が広くなる部分については、剛性を低くすることで、支脚部やリング保持部などの幅の小さい部分に負荷が集中することを防止でき、フレーム全体として、強度バランス、及び剛性バランスを向上することが可能となる。

【0034】

また、フレーム全体として、強度バランス、及び剛性バランスを向上するに際しては、上記した構成以外にも、分岐部30,30Aにおける中央部分P1,P2は、その位置におけるフレームの外側部分31,31Aよりも合成樹脂比率をある程度高く(10重量%以上高くしておけば良い)しておけば良い。或いは、リング保持部5よりも合成樹脂比率を10重量%以上多くしておいても良い。或いは、分岐部30の中央部分P1では、貫通孔7Aが形成される側の部分P3よりも合成樹脂比率を多くしておいても良い。或いは、上記したような、分岐部30において貫通孔7Aが形成される構成では、貫通孔側の部分P3は、分岐部30の外側部分31よりも合成樹脂比率を多くしたり、リング保持部5よりも合成樹脂比率を多くしておいても良い。

【0035】

すなわち、分岐部30の中央部分P1や、貫通孔が形成されている部分P3は、合成樹脂の比率が強化繊維よりも多いか、又は、合成樹脂比率を他の部位に比較して相対的に多くする(例えば、35〜65重量%以上にする)ことで、フレーム全体として、効果的に強度バランス、及び剛性バランスを向上することが可能となる。

【0036】

また、図2に示すように、フレームに、釣竿表面に固定される固定部6を形成した構成では、支脚部7との間に屈曲部32が形成されることとなるが、このような屈曲部32の強化繊維量については、支脚部7以上に多く配設しておくことが好ましい。これにより、応力が作用する屈曲部における強化繊維の剥離や破損を効果的に防止することが可能となる。なお、このように、屈曲部32における強化繊維量を多くする以外にも、この部分の合成樹脂比率(重量%)を、支脚部7と比較して多くしたり、支脚部7に対して肉厚を厚くしたり、断面積を大きくしても良い。或いは、このような屈曲部32、又は、固定部と支脚部の一部を含む屈曲部には、別途、樹脂シート、プリプレグシート、金属シートなどを取着して補強層を形成しても良い。

【0037】

また、屈曲部と屈曲部に連なる位置の固定部(特に固定部の屈曲部側)については、以下のア)〜エ)のいずれか、又はこれらの2つ以上の組み合わせで構成しても良い。すなわち、ア)少なくとも一方の支脚部(最小繊維量部分)の強化繊維量よりも、屈曲部又は固定部の強化繊維量を多くする。イ)支脚部よりも、合成樹脂比率(重量%)を多くすることが好ましいが、繊維量が多い場合は合成樹脂比率を少なくすることもでき、任意に設定できる。ウ)肉厚を厚くする(支脚部より10%以上厚くするのが良い)。エ)断面積を大きくする(支脚部が複数本に分かれている場合はこれら複数本を加えた断面積より大きくすることが好ましい)。

【0038】

上記したように構成することで、屈曲部と屈曲部に連なる位置の固定部領域の強化繊維の剥離や破損を防止することが可能となる。また、固定部(屈曲部側)から、屈曲部、支脚部(屈曲部側)にかけて補強層を形成しても良く、これにより、この部分の強化繊維の剥離や破損を防止することが可能となる。

【0039】

さらに、固定部6においても、前記支脚部7、又は支脚部の一端側(7aや7b)と比較して、強化繊維を多く配設することが好ましい。すなわち、固定部6における強化繊維の量が多くなることで、糸巻き固定など固定部固有の強度低下要因となる破損を防止し、ガイド全体としての強度バランスを向上することができる。なお、固定部の強化繊維の量は、固定部の屈曲部側は屈曲部同様、強化繊維量を多くするのが良いが、屈曲部の反対側は強化繊維量を少なくすると良い。固定部全体では、屈曲部より強化繊維量を少なくする(特に長手方向の強化繊維)ことで、釣竿の撓り性を向上することが可能となる。

【0040】

なお、上記したような構成については、図11に示すようなタイプの釣糸ガイドにも適用することが可能である。すなわち、2本足タイプの釣糸ガイドでは、一対の固定部75,76と、支脚部57,58との間に屈曲部82,83が形成されることとなるが、このような屈曲部82,83の強化繊維量については、支脚部57,58以上に多く配設しておいたり、或いは、これらの屈曲部の合成樹脂比率(重量%)を、支脚部57,58と比較して多くしたり、支脚部57,58に対して肉厚を厚くしたり、断面積を大きくしても良い。或いは、このような屈曲部82,83に、別途、補強層を形成しても良い。

【0041】

次に、上記したような形態のフレーム3を形成する方法について、図5から図7を参照しながら説明する。なお、これらの図において、図5は、図1に示す釣糸ガイドを構成するフレームを成形する金型構造を示す側面断面図、図6は、図5に示す金型の凸側の表面に形成された溝に繊維強化材料(糸状体)を配設した状態を示す平面図、図7は、凸側の表面に形成された溝に配設された繊維強化材料に対して、凹側となる金型を押圧した状態を示す断面図である。

【0042】

図1及び図2に示したようなフレーム3は、図5に示す金型40によって形成することが可能である。金型40は、金属材料で作成することができるが、任意の材料を用いて作成することができる(鋳物、セラミックス、合成樹脂のほか、砂・石などの天然材料を用いても良い)。本実施形態の金型40は、上下に型割りされる上型41と下型42によって構成されており、図6は、上型41を下型42に対して開き、下型42を上方側から見た概略図が示されている。この場合、下型42には、一端面側がなだらかな傾斜面43a,43bで、他端面側がそれよりも急な傾斜面43cとなる断面が略三角形状の山部43が形成されており、この山部43は、フレーム3のリング保持部5、支脚部7、固定部6を形成する屈曲部分に対応させて形成したものである。すなわち、急斜面43c側において、フレーム3の前記固定部6が形成され、緩斜面43a,43b側において、フレーム3の前記連結部7及びリング保持部5が形成されるようになっている。

【0043】

このような金型40は、互いに面接する凸表面と凹表面を備えることとなり、いずれかの表面側に、フレーム3を成形するための溝が形成される。この場合、好ましくは、凸表面側(山部43が形成される下型42の表面)に、フレーム成形用の溝45を形成しておくことが好ましい。具体的に、溝45は、図6に示すように、上述したように構成される糸状体25,25Aを配設させるようになっており、リング保持部5の開口5Aが形成される部分に円形凸部46が形成されると共に、支脚部7の貫通孔7Aが形成される部分に略三角形状の凸部46aが形成され、それらの凸部の周囲に、フレーム成形用の溝45が形成されている。これにより、図1及び図2に示すフレーム3を構成するリング保持部5と支脚部7と固定部6に関し、これらに亘って糸状体25,25Aが連続して配設されることとなる。なお、糸状体に関しては、上記したリング保持部5と支脚部7と固定部6の内、少なくとも二つの部分に亘って糸状体が連続的に配設されるような構成であっても良い。また、糸状体は、溝45に入れ易いことが好ましく、1本の状態で入れても良いが、多数本の糸状体を別々に溝に入れても良い。

【0044】

上記したように、凸表面側(山部43が形成される下型42の表面)に、フレーム成形用の溝45を形成しておくことにより、屈曲領域を有するフレーム3を、強度を低下させることなく、高品質に形成することが可能となる。具体的には、最初に、図6に示すように、溝45に対して糸状体25,25Aを、湾曲させながら(ループを形成しながら)その延設方向に沿って配設する工程が成されるが、糸状体25,25Aを溝45に対して埋め込んだ際、糸状体25,25Aに対して、金型から突出する一端に引張力Sを加えることで、その引張力は、矢印で示すように、山部がない状態の直線ラインL方向に動こうとするため、糸状体25,25Aを溝45の中に深く入れ込むことが可能となる。

【0045】

このように、糸状体25,25Aを、予め形成された溝45内に、溝の延出方向に沿って容易に真直ぐな状態に配設することが可能となる。すなわち、簡単な作業で溝内に精度良く糸状体25,25Aを配設できるようになり、糸状体25,25Aが溝内で蛇行したり、浮き上がるようなことなく、高品質で強度の向上、及び安定化が図れるフレーム3を形成することが可能となる。

【0046】

一方、凹表面を具備した上型41には、押圧される下型42に形成されている溝45に対応するように、凸部47が形成されている。この凸部47は、上型41を下型42に対して押圧した際、溝45内に配設された糸状体25,25Aの露出部分を圧接する部分となる。このように、溝45内に糸状体を配設した後、上型41を下型42に押し付けて、加圧状態で加熱成形する工程を行うことで、図1及び図2に示すようなフレーム3を成形することが可能となる。この場合、糸状体を、予め金型の溝の形状にしたもの(仮硬化したもの)を嵌入しても良い。

【0047】

なお、上記した下型42に形成される溝45の形状、及び溝45内に入り込む上型41の凸部47の形状については、形成されるフレーム3の断面形状に関し、以下のような形態が得られるように構成しておくことが好ましい。すなわち、上型41及び下型42は、フレーム成形後の支脚部7及びリング保持部5の少なくともいずれか一方の断面形状に関し、その最大幅部が、前後方向となる前端側又は後端側に位置しており、この最大幅部より他方側に向かって幅が小さくなるような形状が得られる構成とする。具体的には、図7の断面形状(支脚部7の断面形状を示しており、矢印D1方向が前端側、矢印D2方向が後端側となる)に示すように、後端側となるP5の位置において断面形状が最大幅となり、他方側となる前端側において、端部に向けて次第に幅が小さくなる湾曲形状となっている。このため、下型に形成される溝45のパーティングラインは、前端側が幅狭となるような湾曲面(断面略U字状)48となっており、これにより、上型41を圧接することで断面形状の最大幅が後端側となったフレーム構造が容易に製造できるようになる。

【0048】

上記したような断面形状を有するフレーム構造によれば、フレーム成形中において、糸状体が溝45内に安定的に配置され、強化繊維の蛇行やよじれが低減でき、強化繊維の特徴をより効果的に生かすことができ、釣糸ガイドの強度の向上及び安定化が図れるようになる。また、上述した糸状体の引張効果と相俟って、フレーム成形後の外表面を綺麗に仕上げることも可能になるため、後述するような後処理工程を簡略化したり、省略することも可能となる。

【0049】

図8は、フレームの断面形状の変形例を示す図である。この変形例におけるフレームの断面形状は、図7に示す構成と同様、後端側となるP6の位置において最大幅となり、他方側となる前端側において、幅が小さくなる湾曲面を備えている(ただし、前端は、湾曲面ではなく、平坦面となっており、平坦面に移行するように湾曲面が形成されている)。このため、下型に形成される溝45のパーティングラインは、平坦な前端面49と、そこに移行するように、前端側の位置P7から次第に幅狭となるような湾曲面48aとなっており、これにより、断面形状の最大幅が後端側となったフレーム構造が容易に製造できるようになる。また、この変形例では、上型41の凸部47の中央に、湾曲状に突出する突部47aを形成しており、糸状体25(25A)を押圧する際に、後端面に湾曲する凹部3eが形成されるようにしている。これにより、比強度、比剛性を低下させることなく、フレーム3を軽量化することが可能となる。なお、フレームの断面形状は、上記実施形態に限らず、金型の溝の形状や金型の割り方(分割の仕方や数、方向など)によって、任意の断面形状にすることができる。

【0050】

上記したように、糸状体25,25Aを溝45の中に延設方向に沿って配設した後、加熱工程処理を施すことで、マトリックス材料が硬化しフレームが成形される。このように金型内で成形されたフレームは、金型に金型からフレームを取り出すための押圧ピンを設けたり、押圧ピンを挿入することで容易に取り出すことが可能であり、その後、必要に応じて細部加工が施される。この細部加工は、例えば、釣竿の固定部6の形状を釣竿に載置し易いように曲面状に形成したり、糸巻き・糸止めし易いように、固定部の端部を研磨等することが該当する。

【0051】

また、フレーム3には、成形後に表面処理を施しても良い。例えば、バレル加工を施すことで、表面のバリを除去すると共に、表面の光沢が得られる程度に仕上げ研磨を施す。この研磨の程度については、釣糸ガイド1のサイズや形状、材質特性などによって研磨剤や研磨時間などを任意に調整することが可能である。このようなバレル加工を施すことにより、強化繊維を切断することなく、フレーム3を研磨することが可能となり、強度の安定化が図れると共に、外観の優れた釣糸ガイドとすることが可能となる。

【0052】

なお、このような研磨工程を施すに際しては、フレーム3の表面に強化繊維が一部露出しマトリックス樹脂が一部残るように研磨することが好ましい。こうすることで、研磨表面の光沢をより一層向上することが可能となる。

【0053】

次に、必要に応じて、フレーム3の全体又は一部分に被膜を形成しても良い。例えば、外観向上やフレーム本体の保護のために塗装を行なうことや、金属やセラミックスを蒸着等することも可能である。

【0054】

そして、上記したように形成されたフレーム3のリング保持部5の開口5Aにガイドリング20を取り付ける。ガイドリング20の取り付け方法は、圧入や接着、カーリング、その他、任意の固定方法を採用することが可能である。

【0055】

以上のような製造方法によって形成される釣糸ガイド1によれば、金属製のものと比較して、重量が軽くなり、更には、高品質で比強度、比剛性、及び撓み性に優れた構成とすることが可能となる。このため、そのような釣糸ガイドを多数個装着しても釣竿全体が重量化することはなく、釣竿の性能が向上する。特に、穂先竿のような部分では、より軽量化が図れることから、繊細な当たりを感知し易くなり、より釣竿の性能の向上を図ることが可能となる。また、リング保持部5の領域や支脚部7の領域に、上記したような延設方向に指向する強化繊維が配されることで、撓み性の向上が図れることから、釣糸が引っ掛かった場合等、大きな負荷が作用しても、破損等が生じ難くなる。さらに、固定部6から支脚部7に移行する領域では、屈曲角度が大きいことから、大きな曲げ応力が作用するものの、そのような方向性を有する強化繊維によって効果的に補強された状態となっているため、破損等を生じ難くすることが可能となる。

【0056】

また、上記したような糸状体25,25Aを用いて金型40によってフレームを一体形成することにより、フレームの幅、厚さ、断面積、断面形状などを任意に変更しやすく、設計の自由度が高くなる。また、比強度、比剛性に優れるなど、強化繊維の特徴を効率的に活用した高性能の釣糸ガイドにすることができる。

【0057】

さらに、上記した構成では、糸状体を溝45内に配設するにあたり、補強効果や剛性を向上するために、部分的に繊維強化プリプレグシートを配置することもでき、任意の材料を組み合わせて使用することができる。特に、幅・厚さ・断面積のいずれかが変化する部分に補助材料(例えば、所定形状に切断したプリプレグシート、樹脂シート、金属フィルムなど)を配設することで、必要部分を補強したり、剛性を向上することが可能となる。

【0058】

なお、上記した構成において、フレーム3の延設方向に指向する強化繊維については、束状になっていなくても良く、フレームに沿って連続した強化繊維が互いに間隔を有して配される構成であっても良い。また、強化繊維は、フレーム全体に沿って途切れることなく設けることが好ましい(特に、リング保持部5は、全周に亘って途切れることなく配設されることが好ましい)が、フレームを構成する部位の保持部、固定部、連結部等ごとに、その延設方向に沿って連続する繊維を設けても良い。

【0059】

上述した釣糸ガイドの製造方法では、金型の溝45内に、フレームを成形するための糸状体(強化繊維に合成樹脂を含浸した繊維強化材料)を配設した例を示したが、以下のような方法であっても良い。

すなわち、上述したような材料で構成されている強化繊維を先に金型の溝45に入れて、その後から、上述した合成樹脂を溝45内に充填するか、或いは、強化繊維と合成樹脂を同時に溝45内に入れても良い。さらには、合成樹脂を金型の溝45内に充填した後、強化繊維を合成樹脂と接するように溝内に入れても良い。或いは、上記した糸状体を溝内に配設すると共に、上記したような手法を組み合わせて、別途、強化繊維を溝45内に入れたり、合成樹脂を充填するようにしても良い。

【0060】

図9は、フレーム構造の変形例を示す断面図であり、図10は、図9に示すフレームを成形する方法(下型のみを示す)を示す図である。

【0061】

フレームを成形する繊維強化材料は、例えば、上述した図3の各図に示したような多数本の強化繊維による繊維束(糸状体)を、複数本(図では2本の糸状体125a,125b)組み合わせ、外側を外層130で覆うようにして構成することも可能である。この場合、外層130は、ガラススクリム、カーボン繊維を含有した織布、樹脂フィルムの巻装や、複数本の強化繊維による網込み(ブレーディング)などによって構成することが可能であり、金型で成形した後は、図9に示すように、複数本の糸状体125a,125bと外層130が一体化された構造となる。

【0062】

上記したようなフレーム構造は、糸状体125a,125bを合わせた状態で、その外周に外層130を巻回しておき、上記した下型42に形成されている溝45に入れても良いし、図10に示すように、先に、下型42に形成されている溝45に外層130を配置した状態で、糸状体125a,125bを合わせた状態で溝45に入れるようにしても良い。後者の場合、具体的には、下型42の溝45に離型剤をコーティングし、その上から樹脂をコーティングして半乾燥状態にした後、外層130を配置する。そして、糸状体125a,125bを合わせて溝45内に配置し、外層130の突片130aを糸状体125a,125bの周囲に巻回して整える(外層130の突片130aは、設けない構成であっても良い)。その後、図5から図8で示したように、上型41を下型42に押し付けて、加圧状態で加熱成形する工程を行うことでフレームを成形することが可能となる。

【0063】

このように、糸状体の周囲に外層を巻装することで、強化繊維や糸状体の層間剥離を防止することができ、強度を向上することが可能となる。また、外層130を設けたことにより、着色した外層や強化繊維の織成外層として外観を向上することが可能となる。

【0064】

なお、上記した構成では、2本の糸状体125a,125bを外層130で巻装したが、糸状体は1本であっても良いし、3本以上あっても良い。糸状体が2本以上ある場合、各糸状体の境界部分にステッチ(縫い合わせ)を入れることで、糸状体同士の剥離を防止することができる。また、外層130については、外周全体を巻回する以外にも、部分的に巻回する構成であっても良い。この場合、複数の糸状体であれば、その境界部分の少なくとも一部分をカバーすることが強度上、好ましい。また、全周(図9の360°)の内、180°以上、連続してカバーすることで特定方向から視認したときの外観を向上することができる。また、外層130は、糸状体を取り囲むように、周方向に強化繊維を配設することが好ましい。特に屈曲部分や分岐部は、周方向に強化繊維を配設することで強度向上が図れるようになる。さらに、外観の向上を図る必要のない視認し難い部分については、外層を巻回しない構成であっても良い。

【0065】

図11は、本発明に係る釣糸ガイドの第2の実施形態を示す図であり、繊維強化材料の強化繊維の指向方向を示した側面図である。また、図12は、本発明に係る釣糸ガイドの第3の実施形態を示す図である。

本発明は、上記した実施形態のような片足タイプの釣糸ガイドに限られず、様々な形態の釣糸ガイドに適用することが可能である。

【0066】

図11は、2本足タイプの釣糸ガイド1Aを示しており、フレーム3Aは、ガイドリング20を保持するリング保持部5と、リング保持部5の下側から、それぞれ後端側と穂先側に向けて延びる支脚部57,58と、各支脚部57,58の端部において屈曲形成された固定部75,76を備えている。これらの部位についても、上記した実施形態と同様、多数本の強化繊維が軸方向に束状に構成された糸状体25,25B,25Cによって形成することが可能である。また、このようなフレーム3Aは、例えば、上型をフレーム3Aの部分で分割される左右割型とし、そのような左右割型を下型に押圧するような形態で成形することが可能である。なお、図11に示すように、リング保持部に対してガイドリングを固着する構成においては、ガイドリングの固着(接着)面積を多くするために、リング保持部5における厚さaは、その幅bよりも大きくしておくことが好ましい。また、分岐部は、支脚部より、強化繊維量又は強化繊維の比率を多くすることができる。この場合、分岐部の曲げ剛性(比剛性)を高くすることができ、分岐部の強度を集中的に強化することができる。

【0067】

本発明は、様々なタイプの釣糸ガイドに適用することが可能であり、図11に示す構成以外にも、振り出し式の釣竿に対して嵌入される固定部を有する釣糸ガイド(図12に示すような、固定筒96を有する遊動ガイド1B)、あるいは、穂先竿に装着されるトップガイドなどに適用することが可能である。さらには、そのフレーム構造(例えば支脚部の形状や構成など)についても、上記した実施形態の構成に限定されることはない。

【0068】

次に、上述したようにして形成される釣糸ガイドのフレームのリング保持部の好ましい例について、図13から図15を参照して説明する。

上述したように、フレームは、例えば、図3に示したような糸状体を用いて成形することができ、リング保持部5については、そのような糸状体が環状に配設された状態となっている。

【0069】

このようなリング保持部5の構成では、内周側(ガイドリング側)A1と、外周側A2の強化繊維の状態を、以下のように配設しておくことが好ましい。

すなわち、第1として、例えば、図14に示すように、外周側A2の強化繊維は円周方向に対して交差角度が小さく、内周側の強化繊維は外周側より相対的に交差角度を大きく形成する。

図14は、リング保持部を構成する繊維強化合成樹脂材料の繊維の状態を拡大して示す図である。この図に示すように、内周側A1における強化繊維F1は、外周側A2と相対的に比較すると、円周方向Cに対する交差角度θ1が、外周側A2における強化繊維F2の円周方向Cに対する交差角度θ2よりも大きくなるように配設されている。

【0070】

リング保持部5に位置する強化繊維の状態を、図14に示すように設定することにより、リング保持部の内周側は、強化繊維同士の間隔が相対的に詰まった状態となり、嵌入されるガイドリング20の外周に強化繊維が当接する傾向が高まり、これによりガイドリング20を安定して保持することが可能となる。また、上記したように、内周側の強化繊維は相対的に交差角度が大きいことから、温度変化(成形時の熱の影響、使用時における釣糸が挿通することで発生する熱の影響など)が生じてガイドリング部分が熱変形しても、周方向に対する変形が外周側と比較すると大きくなるため、強化繊維がガイドリングの熱変形に追従し易くなり、ガイドリングの固着状態の安定化が図れる。すなわち、温度変化が生じても、リング保持部5との間でガイドリング20に内部応力が発生し難くなると共に、外部からの衝撃の緩和が可能となり、安定したガイドリングの保持が可能となる。

【0071】

また、第2として、例えば、図15に示すように、外周側A2の強化繊維は円周方向に対して直線状、又は蛇行量が小さく、内周側の強化繊維は外周側より相対的に蛇行量が大きくなるように形成する。

図15は、リング保持部を構成する繊維強化合成樹脂材料の繊維の状態を拡大して示す図である。この図に示すように、内周側A1における強化繊維F1は、外周側A2と相対的に比較すると、外周側A2の強化繊維F2よりも蛇行量が大きくなるように配設されている。

【0072】

このような配置構成においても、蛇行した状態の内周側は、外周側と比較すると、強化繊維部分が嵌入されるガイドリング20の外周に当接する傾向が高まり、これによりガイドリング20を安定して保持することが可能となる。また、内周側の強化繊維は蛇行して周方向に沿って変位し易いことから、温度変化(成形時の熱の影響、使用時における釣糸が挿通することで発生する熱の影響など)が生じてガイドリング部分が熱変形しても、周方向に対する変形が外周側と比較すると大きいため、強化繊維がガイドリングの熱変形に追従し易くなり、ガイドリングの固着状態の安定化が図れる。すなわち、温度変化が生じても、リング保持部5との間でガイドリング20に内部応力が発生し難くなると共に、外部からの衝撃の緩和が可能となり、安定したガイドリングの保持が可能となる。

【0073】

なお、図14及び図15では、内周側A1と外周側A2は、隣接して示してあるが、両者の間には、更に複数の中間層(強化繊維の方向や厚さ、層数、糸状体の本数は任意)が配設されていても良い。

【0074】

このように外周側の強化繊維の比率を多くすることで、リング保持部5の外側の剛性が内側よりも大きくなり、強度を向上することが可能となる。また、リング保持部の内周側は、強化繊維同士の比率が比較的少ないため、変形し易く、温度変化が生じても、リング保持部5との間でガイドリング20に内部応力が発生し難くなると共に、外部からの衝撃の緩和が可能となり、安定したガイドリングの保持が可能となる。

【0075】

図16は、上記したように成形されるフレームの支脚部の基端側における変形例を示す図である。

上述したように、図13で示すような釣糸ガイドのフレームは、図5及び図6を参照して説明した製造方法で成形することが可能である。この場合、固定部6から支脚部7に移行する屈曲領域では、糸状体を長手方向に沿って配置した際、糸状体は屈曲部を介して二股に分岐されることとなるが(図1及び図2参照)、この分岐領域では、強度低下する可能性がある。

【0076】

このため、図16に示すように、二股に分岐される部分(二股に分かれた基端側の開口領域200)に補強部材100を配置しておくことが好ましい。この場合、補強部材100は、フレームを成形する糸状体と同じ繊維強化合成樹脂材料を用いるのが好ましい。すなわち、フレームと同じ材料を用いることで、補強部材の剥離などを防止することが可能となる。また、補強部材100は、その高さh2が、固定部6の高さh1よりも高くなるように形成することによって、フレームのねじれ強度を効果的に向上することが可能となる。

なお、このような補強部材100は、図6で示したように糸状体を溝45に配設する際、二股となる分岐部分の隙間に配設したり、或いは、糸状体そのものを屈曲させてその領域に配設する等すれば良い。このような位置に補強部材を配設しておくことで、金型を加熱、成形した後、分岐する支脚部は、その基端部の開口領域が一体的に結合されて補強されるようになる。また、補強部材100は、合成樹脂や金属材料を用いることも可能である。

【0077】

図17(a)はフレームの支脚部の基端側における別の変形例を示す図であり、図17(b)は支脚部の基端側の断面図である。

この変形例の補強部材101は、支脚部の二股に分かれる分岐部の開口領域200以外にも、その周辺領域に配設されている。このように、補強部材は、支脚部の二股に分かれる分岐部の開口領域に加え、その周囲領域に設けることで、より補強効果を高める(ねじり強度の向上)ことが可能である。なお、このような補強部材101は、釣糸が引っ掛かって抜ける側、すなわち、フレームの元竿側の表面では、図に示すように、補強部材が突出しないようにフレーム表面と面一状にしたり、凹凸が生じないように表面処理を施しておいても良い。

【0078】

図18は、釣糸ガイドを構成するフレームを成形する金型構造の別の実施形態を示す図である。

この例では、フレームを金型によって成形すると同時にガイドリングを装着する方法の一例を示す図である。図に示すように、金型40Aは、基本的には、図5に示した実施形態のように、上型41Aと下型42Aによって構成されているが、下型42Aには、ガイドリングを固着したリング保持部を形成するために、抜き型42Bが配設されている(抜き型は、図中、下方向に抜く)。この抜き型42Bの上端部分には、円柱状の凸部42Cが形成されており、円柱状の凸部42Cと下型42Aとの間、及び後述する溝45Aとの間には、ガイドリング20及びリング保持部となる繊維強化合成樹脂材料が配置される空間S1が形成されている。

【0079】

また、上型41Aには、リング保持部を形成する位置に対応(詳細には、ガイドリング20が配置される位置に対応する)させて円形状の凹部41Cが形成されており、さらに、前記上型41Aと下型42Aとの間には、図5に示した構成と同様、フレーム成形用の溝45Aが形成されている。

【0080】

上記した金型構造によってフレームを成形するに際しては、最初、抜き型42Bを下型42Aにセットした状態で、円柱状の凸部42Cの外周段部にバリ防止部材(シール性が良い材料であり、例えば、ゴム等の軟質部材)44を配置し、その上に、ガイドリング20を円柱状の凸部42Cの周囲にはめ込むようにして固定する。そして、糸状体25を、溝45A内にその延設方向に沿って配置すると共に、空間S1内において固定されたガイドリング20の外周側を巻回するように配置し、その後、凹部41Cにもバリ防止部材(軟質部材)44を配置し、上型41Aを下型42Aに押し付けて加圧、加熱する。この際、ガイドリング20は、図18に示すように、その上下がバリ防止部材44によって押圧された状態(ガイドリングは、バリ防止部材によって挟着されてシールされた状態)となっているため、加熱工程時に、リング保持部領域から樹脂がガイドリング20の内側に流れ込むことはない。

【0081】

そして、加熱工程が終了した後、抜き型42Bを抜き、上下型41A,42Aを分割すると、ガイドリング20が装着されたフレームが成形される。この場合、加熱工程時に、前記バリ防止部材44によって樹脂がガイドリング20の内面側に流れることがないため、ガイドリング20とリング保持部との境目部分にバリが発生することが防止される。

【0082】

もちろん、上記したようなガイドリングを同時に装着する製造方法は、一例を示しただけであり、バリ防止部材の配置態様、型を抜く方向等、適宜変形することが可能である。

【0083】

また、上述したように、ガイドリングをリング保持部に装着する場合、SICやチタンなどの材料で形成されたガイドリングをリング保持部に固着する方法と、リング保持部そのものをガイドリング又はガイドリングの一部として形成する方法がある。そして、前者のようなガイドリングをリング保持部に固着する方法の場合、図18で示したように、金型内に繊維強化合成樹脂材料とガイドリングを配置し、同時に成形しつつ固着する方法と、様々な方法でフレームを形成した後で、リング保持部にガイドリングを接着や溶着などにより固着する方法、又は、フレームに研磨や表面処理を施した後の最終工程でガイドリングを接着剤などで固着する方法、等があり、製造工程の任意の段階でリング保持部にガイドリングを装着することが可能である。

【0084】

さらに、リング保持部をガイドリング又はガイドリングの一部として形成する場合、金型内に繊維強化合成樹脂材を配置し、成形する段階で、同時にリング保持部に釣糸を案内する平滑な釣糸案内面を形成する方法、フレームを成形した後でリング保持部を研磨加工するなどして釣糸案内部を形成する方法、又は、リング保持部の釣糸案内部に耐摩耗性のセラミックス材料、金属材料、合成樹脂材料などをコーティングすると共に、必要に応じ、その表面を円滑に研磨することで形成することが可能である。

【0085】

以上、本発明の実施形態について説明したが、本発明は、上記した構成に限定されることはなく、種々変形することが可能である。

【0086】

本発明は、釣糸ガイド1を構成するフレーム部分のいずれかに、強化繊維が糸状体になった部分を含んでいれば良い。すなわち、フレームを構成する繊維強化合成樹脂の強化繊維が、フレームの延設方向に指向されたものであれば良く、そのような強化繊維については、必ずしも多数本で束状に構成されたものでなくても良い。また、フレームの延設方向に指向する強化繊維の種類や弾性率、樹脂含浸量、径などの構成、及び配列状態等については、上述した実施形態に限定されることはなく、種々変形することが可能である。

【0087】

また、金型を用いてフレームを成形するに際しての糸状体の配置の仕方についても適宜変形することが可能である。例えば、図2に示した糸状体の配設例以外にも、リング保持部5の周囲に環状に糸状体を配設すると共に、一端側の固定部から支脚部を介してリング保持部を略半周巻回した後、他端側の支脚部から固定部に至るように糸状体を配設しても良い(図2に示すように、リング保持部の部分で1周巻回しなくても良い)。また、糸状体については、金型に形成された溝に対して、環状に配設したり、略C字状に配設する等、適宜変形することが可能である。さらに、上述したフレーム成形用の金型40は、一例を示したに過ぎず、型割りの方向については、左右方向としたり、傾斜方向にする等、任意の形態にすることが可能である。

【符号の説明】

【0088】

1,1A,1B 釣糸ガイド

3 フレーム

5 保持部

6 固定部

7 支脚部

20 ガイドリング

25,25A,25B,25C 糸状体

25a 強化繊維

【技術分野】

【0001】

本発明は、釣竿に装着されて釣糸を案内する釣糸ガイドに関し、詳細には、釣糸が挿通されるガイドリングを保持するフレーム部分に特徴を有する釣糸ガイド、及びその製造方法に関する。

【背景技術】

【0002】

従来、上記した釣糸ガイドは、釣竿の外周面に装着されるフレームと、フレームに止着され、実際に釣糸が挿通されるガイドリングとを備えた構成となっている。前記フレームは、例えば、特許文献1に記載されているように、ステンレスやチタン等の金属製の板材料をプレス加工することで一体形成するのが一般的となっており、フレームには、釣糸を挿通させるガイドリングを保持するためのリング保持部と、釣竿の外表面に装着するための固定部が一体形成されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2006−340661号

【発明の概要】

【発明が解決しようとする課題】

【0004】

上記した公知技術では、フレームが金属材料で構成されているため、重量が重いとともに、撓み性等の性能が悪く、釣竿の性能の向上を図る上でネックとなっている。例えば、より軽量化が要求される釣竿では、上記したような釣糸ガイドを軸長方向に沿って多数装着すると、所望の性能が発揮できなくなってしまう。

【0005】

本発明は、上記した問題に着目してなされたものであり、重量が軽く、比強度、比剛性及び撓み性に優れた釣糸ガイド、及びその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

上記した目的を達成するために、本発明に係る釣糸ガイドは、繊維強化合成樹脂製のフレームを有し、釣糸を挿通させるリング保持部と、釣竿表面から釣糸を離間させる支脚部とを具備しており、前記フレームは、糸状体の強化繊維を配設した部位を有することを特徴とする。

【0007】

上記した構成の釣糸ガイドは、そのフレーム部分が、繊維強化合成樹脂によって構成されているため、軽量化が図れ、このような構造の釣糸ガイドを装着した釣竿は、本来の特性を発揮し易くなる。また、釣糸ガイドを構成するフレームは、糸状体となった強化繊維を配設した部位が存在しており、これにより、フレームの少なくとも一部に、強化繊維の指向方向がフレームの延設方向に沿った状態となる部分が存在することから、撓み性の向上が図れると共に、比強度、比剛性の高い釣糸ガイドが得られる。

【0008】

また、上記した目的を達成するために、本発明に係る釣糸ガイドの製造方法は、強化繊維に合成樹脂をマトリックス材料として含浸した繊維強化合成樹脂材料を、金型に形成したフレーム成形用の溝の中にその延設方向に沿って配設する工程と、前記繊維強化合成樹脂材料を加熱成形する工程と、を有することを特徴とする。

【0009】

上記のように、金型にフレーム成形用の溝を形成しておき、この溝部分に、溝方向に沿うようにして繊維強化合成樹脂材料を配設し、その後、繊維強化合成樹脂材料を加熱成形することで、撓み性に優れ、比強度、比剛性の高い釣糸ガイドのフレームを容易に形成することが可能である。

【発明の効果】

【0010】

本発明によれば、重量が軽く、比強度、比剛性及び撓み性に優れた釣糸ガイドが得られると共に、そのような釣糸ガイドを容易に製造することが可能となる。

【図面の簡単な説明】

【0011】

【図1】本発明に係る釣糸ガイドの第1の実施形態を示した正面図。

【図2】図1に示す釣糸ガイドにおいて、フレームを構成している繊維強化合成樹脂材料の配置例を示した斜視図。

【図3】(a)から(g)は、それぞれ糸状体の構成例を示す図。

【図4】リング保持部と支脚部の分岐部分の構造を拡大して示す図。

【図5】図1に示す釣糸ガイドを構成するフレームを成形する金型構造を示す側面断面図。

【図6】図5に示す金型の凸側の表面に形成された溝に繊維強化合成樹脂材料を配設した状態を示す平面図。

【図7】凸側の表面に形成された溝に配設された繊維強化合成樹脂材料に対して、凹側となる金型を押圧した状態を示す断面図。

【図8】図7に示す構成において、凹側となる金型の変形例を示す断面図。

【図9】フレーム構造の変形例を示す断面図。

【図10】図9に示すフレームを成形する方法(下型のみを示す)を示す図。

【図11】本発明に係る釣糸ガイドの第2の実施形態を示す図であり、繊維強化合成樹脂材料の強化繊維の指向方向を示した側面図。

【図12】本発明に係る釣糸ガイドの第3の実施形態を示す側面図。

【図13】釣糸ガイドを構成するフレームの好ましい態様を説明する図であり、フレームの正面図。

【図14】リング保持部を構成する繊維強化合成樹脂材料の繊維の状態を拡大して示す図。

【図15】リング保持部を構成する繊維強化合成樹脂材料の別の例である繊維の状態を拡大して示す図。

【図16】フレームの支脚部の基端側における変形例を示す図。

【図17】(a)はフレームの支脚部の基端側における別の変形例を示す図、(b)は支脚部の基端側の断面図。

【図18】釣糸ガイドを構成するフレームを成形する金型構造の別の実施形態を示す図。

【発明を実施するための形態】

【0012】

以下、図面を参照しながら、本発明に係る釣糸ガイド及びその製造方法の実施形態について説明する。

最初に、図1及び図2を参照して、本発明に係る釣糸ガイドの第1の実施形態について説明する。これらの図において、図1は釣糸ガイドの正面図、図2は図1に示す釣糸ガイドにおいて、フレームを構成している繊維強化材料の配置例を示した斜視図である。なお、図2の矢印D1方向は、釣糸ガイドが釣竿に装着された際、釣竿の軸長方向と一致しており、固定部が元竿側となって釣竿に取り付けられている(図1は図2を矢印D1方向から見た図となる)。以下において、前側(前方側)とは穂先側を意味し、後側(後方側)とは基端側(元竿側)を意味するものとする。また、左右方向とは、フレームを矢印D1方向から見た場合、軸線Xに対する左右方向とする。

【0013】

釣糸ガイド1は、強化繊維に合成樹脂を含浸した、いわゆる繊維強化合成樹脂製のフレーム3を備えている。前記フレーム3は、釣糸が挿通されるガイドリング20を保持するリング保持部5と、リング保持部5の下方側(釣竿側)で一体化され、中央に開口7Aが形成された支脚部7とを備えている。また、本実施形態のフレーム3は、支脚部7の端部(下端部)で屈曲して釣竿の表面に、糸巻き、接着などによって固定される釣竿取付け用の固定部6を備えており、リング保持部5と固定部6との間に、前記開口7Aが形成された支脚部7を設けた構造となっている。すなわち、支脚部7の端部を、基端側に向けて屈曲させることで前記固定部6が一体的に形成されている。なお、支脚部7は、図2に示されるように、固定部6から斜め上方に向けて立ち上げられており、釣糸が引っ掛かり難いようにしている。

【0014】

前記リング保持部5と固定部6との間に、支脚部7を形成することで、リング保持部5(ガイドリング)に挿通される釣糸は、釣竿の外表面との間で一定の隙間を確保する。なお、本発明における釣糸ガイドにおいては、前記支脚部7は、釣糸を釣竿表面から離間して案内できれば、X方向の長さについては限定されることはない。すなわち、フレームとして、釣竿表面に固定される固定部6が存在しないタイプ、例えば、遊動ガイド(図12参照)のように釣竿が嵌合される嵌合部との間の距離が短い構成であっても、フレーム3Bは、リング保持部5と釣竿表面との間に位置する支脚部97を有する構造となる。

【0015】

前記リング保持部5は、前後方向(図2の矢印D1方向)における厚みよりも左右方向の幅が大きい板状に形成されており、その中央領域には、ガイドリング20を嵌合させるための開口5Aが形成されている。この開口5Aについては、後述するように、フレーム3を金型によって成形する際に一体形成することが可能である。また、支脚部7には、その中心の軸線Xを含む位置で左右対称となるように貫通孔7Aが形成されており、支脚部7は、リング保持部5から分岐部30,30´を介して左右一対突設されており、フレーム部分の軽量化を図れるようにしている(貫通孔は形成されない構成であっても良い)。

【0016】

前記ガイドリング20は、リング状に構成され、その内周面である釣糸案内面20a部分での摺動抵抗が小さい部材、例えば、チタン、アルミ、SUS、セラミックス等によって形成されている。このガイドリング20については、フレーム3を、後述するように糸状体によって一体形成する際、リング保持部5に開口5Aを形成しておき、この部分に対して嵌入、固定される。例えば、リング保持部を形成する部分の内側に予めガイドリングを配置しておき、ガイドリングの径方向外側に周方向に巻回された繊維強化合成樹脂材料を加熱、成形することで、ガイドリングが装着されたフレームを一体形成することが可能である(製造方法については後述する)。或いは、開口を有するフレームを形成した後に、開口部分にガイドリングを嵌入、固定しても良い。なお、ガイドリング20については、別体として開口5Aに嵌入される構成でなくても良い。すなわち、リング保持部5とは、上記のように、別体としてのガイドリング20が取着される構成以外にも、リング保持部5そのものを加工処理することで、別体としてのガイドリングを取着することなく、釣糸が挿通できるようにした釣糸挿通開口を形成したものを含む。

【0017】

前記フレーム3は、繊維強化合成樹脂材料によって形成されている。この繊維強化合成樹脂材料は、強化繊維にマトリックス材料を含浸させ一体に成形したものであり、例えば、マトリックス材料として、熱硬化樹脂、又は熱可塑性樹脂からなる合成樹脂を用いた構成(繊維強化合成樹脂製)である。この場合、強化繊維は、後述するような態様で糸状体に構成されたものであり、前記フレーム3は、少なくとも一部に、そのような糸状体となった繊維強化材料を含んだものであれば良い(フレーム全体を糸状体となった繊維強化材料で構成しても良い)。

【0018】

繊維強化合成樹脂材料を構成している強化繊維(糸状体を構成する個々の強化繊維)としては、例えば、カーボン、ガラス、ボロンなどの高弾性繊維、SUS、チタン合金、NT合金などの金属繊維を用いることができる。また、強化繊維と共に繊維強化合成樹脂材料を構成するマトリックス材料としては、熱硬化性樹脂や熱可塑性樹脂を用いることができる。この場合、熱硬化性樹脂としては、エポキシ樹脂、フェノール樹脂、シアネート樹脂、ポリエステル樹脂、ビニルエステル樹脂、アクリル樹脂、メラミン樹脂、尿素樹脂などを用いることができる。また、熱可塑性樹脂としては、粘着型のゴム系樹脂、アクリル系樹脂、ポリアミド系樹脂又はポリサルファイド樹脂、熱可塑性エポキシ樹脂等を用いるものと、ホットメルト型のポリオレフィン系樹脂、ポリエステル樹脂、ポリアミド樹脂、アクリル樹脂、ウレタン樹脂、スチレン−イソプレン−スチレンブロック共重合体又はエチレン−酢酸ビニル共重合体などを用いるものが挙げられる。

【0019】

前記糸状体は、単数または複数の強化繊維で連続性を有するように形成されたフレームを構成する骨材で、フレームに応じて様々な太さのものを使用でき、複数の強化繊維を引き揃えたり、組紐状にした繊維束を含んでおり、フレームを構成する部位において、その延設方向に指向した強化繊維を含んでいれば良い。ここでの延設方向とは、フレームを構成する面を含んだ方向に延出する方向を意味しており、少なくともフレームの一部(リング保持部5、支脚部7、固定部6、あるいは、これらを連結する部位)において、強化繊維がフレームの各部位の延設方向に指向したものであれば良い。例えば、フレームのリング保持部5は、その開口5Aを囲む環状に延設され、強化繊維またはその繊維束は、リング保持部5の形状に合致した環状(湾曲状)に沿って指向するように配される。同様に、支脚部7は、軸線Xに対し、上方に向かって左右に離れる方向に延設され、固定部6は前後方向に延設されているため、強化繊維またはその繊維束は、それぞれの延設方向に沿って指向するように配される。

【0020】

具体的に、繊維強化合成樹脂材料を構成する強化繊維としては、フレームの上記した構成部位、或いは全体形状を一体的に形成できるように、長繊維(少なくとも10mm、又は、リング保持部周囲の1/4周以上、支脚部の長さの1/2以上の長さを有する)を含んでいれば良く、繊維強化合成樹脂材料(糸状体)を構成する強化繊維のすべてが長繊維で構成されていることが好ましい。例えば、上記したフレーム構成において、リング保持部5や支脚部7にそのような繊維強化合成樹脂材料を用いることを考慮した場合、リング保持部5であれば、その周方向において、リング保持部5の全周に連続状に配置することが好ましいが、全周に亘ることなく、長繊維の物性を効果的に発揮すること等を考慮して、例えば、全周囲の1/4周以上連続した強化繊維を含んだものであっても良い。また、支脚部7であれば、その長手方向全長に配置することが好ましいが、全長に亘ることなく、長繊維の物性を効果的に発揮すること等を考慮して、例えば、全体長の1/2以上連続した強化繊維を含んだものであっても良い。

【0021】

また、合成樹脂含浸量については、糸状体部分は35重量%±15重量%とすることが好ましい。この場合、後述する分岐部分や、断面形状の外層部分など、部分的に樹脂量を多く配分することが可能である。さらに、釣糸ガイドを取り付ける釣竿の竿管部分の合成樹脂含浸量より、フレーム全体、又は、各部分(リング保持部5、支脚部7、固定部6のいずれかの部分)の合成樹脂含浸量を多くすることが、ボイドの減少、層間せん断の防止などにより強度安定化上、さらには、表面繊維の保護上、好ましい。

【0022】

ここで、フレームを形成する際に用いられる糸状体の構成について具体的に説明する。糸状体は、合成樹脂を含浸した状態で上記した長繊維である強化繊維を軸方向に沿うように配設したものであれば良く、例えば、多数本の強化繊維を軸方向に沿うように束状にして構成することが可能である。すなわち、糸状体については、例えば、図3(a)〜(g)に示すように構成することが可能である。

【0023】

図3(a)は、長繊維として構成された多数本の強化繊維(繊維束)25aを軸方向に沿うように束ねることで糸状体25を構成したものである。図3(b)は、長繊維として構成された多数本の強化繊維(繊維束)25aを軸方向に沿って束ねると共に、全体として撚りをかけることで糸状体25を構成したものである。図3(c)は、長繊維として構成された多数本の強化繊維(繊維束)25aを軸方向に沿って編み込んで編糸状や組紐状にして糸状体25を構成したものである。図3(d)及び(e)は、軸方向に延びる芯材(例えば、多数の強化繊維を束ねて構成したり、軸方向に延出する別部材(例えば中空材や発泡材であっても良く、その材料、形状、太さ等任意の形態にできる)によって構成することが可能である)25bの周りに、交差する螺旋状や周方向となるように強化繊維25aを巻回したり、ブレーディングなどによって編成することで糸状体25を構成したものである。なお、図3(b)から(d)における強化繊維については、単糸として構成されたものであっても良い。

【0024】

図3(f)は、一方向に引き揃えた多数の強化繊維に合成樹脂を含浸させたシート状の部材(プリプレグシート25c)を所定幅に切断した後、巻回することで糸状体25にしたものであり、図3(g)に示す構成は、細幅状に切断したプリプレグシート25cを複数枚積層することで糸状体25にしたものである。このように、糸状体25は、軸方向に引き揃えた強化繊維を有するプリプレグシートを巻回したもの、多数枚重ねたもの、或いはテープ状にしたものであっても良い。

【0025】

以上のように、釣糸ガイドのフレームを形成する糸状体25については、その強化繊維が軸方向に向けて指向した状態になっていれば良く、糸状体としての断面形状や太さ、糸状体を構成している強化繊維同士の関係など、特定の構造に限定されることはない。すなわち、糸状体25については、複数本の強化繊維を長手方向に引き揃えたもの、複数本の強化繊維を互いに絡み合うようにしたもの、単糸を巻回したりブレーディングしたもの等、様々な態様で構成することが可能である。或いは、強化繊維(例えば、カーボン繊維、ガラス繊維など)の中に、熱可塑性樹脂材料(例えば、ポリアミド樹脂、アクリル樹脂など)の繊維を混ぜて形成した糸状体を用いても良く、最終的に形成されるフレームについては、図3(a)から(g)に示すような構成を組み合わせたものであっても良い。

【0026】

本実施形態では、フレーム3を構成するリング保持部5と支脚部7、さらには、固定部6においても、図2に示すように、上記した構成の糸状体25を連続状に配設した構成としている。具体的に、糸状体25は、固定部6の内、軸線Xを境にして一端側(左側)の固定部6aから支脚部7の一端側(前記貫通孔7Aを挟んで左側)7aを通り、開口5Aの周囲である環状のリング保持部5を周回する(図2では1周以上、周回している)ようにして折り返し、支脚部7の他端側(前記貫通孔7Aを挟んで右側)7bを通り、他端側(右側)の固定部6bに至るように連続している。すなわち、糸状体25を構成する強化繊維25aは、固定部6から支脚部7(支脚部7から固定部6)に亘って、その延長方向に指向するように配設された状態となっており、さらには、リング保持部を周回してフレーム形状全体に沿って連続した状態で配設されている。これにより、フレーム3は、その周囲領域が、連続した糸状体の強化繊維25aによって補強された状態となっている。

【0027】

さらに、固定部6から支脚部7に至る領域には、上記した糸状体25に加え、別体の糸状体25Aが配設されている。具体的に、糸状体25Aは、固定部6の内、軸線Xを境にして一端側(左側)の固定部6aから支脚部7の一端側(前記貫通孔7Aを挟んで左側)7aを通り、貫通孔7Aの上方側で折り返されて、前記リング保持部の開口5A領域で前記糸状体25と部分的に併設状態となり、さらに、支脚部7の他端側(前記貫通孔7Aを挟んで右側)7bを通って他端側(右側)の固定部6bに至るように連続している。

【0028】

上記したように、フレーム3を構成するリング保持部5と支脚部7、さらには、固定部6において、糸状体25,25Aを構成する強化繊維25aを連続状に配設することで、釣糸ガイドとして軽量化が図れると共に、撓み性の向上が図れ、比強度、比剛性に優れた構造とすることが可能となる。ただし、フレーム3を形成するに際しては、上述したように、全ての強化繊維が連続した状態になる必要はない。すなわち、部分的に糸状体を配設しない部位が存在していても良い。また、強化繊維25aの指向方向や繊維量などは、糸状体を構成する際に、任意に調整することができ、配置態様やフレームの形状に応じて強化繊維の種類や形態を任意に選択することが可能である。さらに、上記したように、フレーム3の延設方向に指向する強化繊維については、その断面(強化繊維が配設されているいずれの位置でも良い)を見た場合、延設方向に指向する強化繊維の割合が、1/3以上占めていれば良く、より好ましくは、上記した撓み性を向上しつつ、比強度、比剛性の向上が図れるように、1/2以上占めていることが好ましい。

【0029】

また、本実施形態では、釣糸ガイドとして、釣竿表面に糸巻き、接着などによって固定される、釣竿の長手方向に突設され、底面側を釣竿表面に対する載置面とする固定部6を有する構成としているが、このような固定部6については、フレーム3に一体形成することが、軽量化、高剛性化する上で好ましい。なお、固定部については、別体の材料で形成しておき、そのような固定部に対して、上記したような支脚部7とリング保持部5を有するフレーム構造を止着しても良い。また、図12に示すように、釣糸ガイド1Bを遊動ガイドとして構成するケースにおいても、固定部96(この場合の固定部は、釣竿の竿管に着脱自在に係止される貫通孔96aを有する筒状の構造;固定筒となる)を別体の合成樹脂で形成し、これに、上記したようなフレーム構造を取り付ける構造にしても良い。もちろん、固定筒96は、支脚部97と一体形成される固定部97aに対して一体化されていても良い。

【0030】

上記したように、糸状体25によって形成されるフレーム3について、さらに好ましい構成について説明する。

【0031】

前記フレーム3は、環状のリング保持部5、及び支脚部7を有することから、図4に拡大して示すように、異なる方向に分岐する分岐部を有する構成となる。すなわち、フレーム3は、環状のリング保持部5と支脚部7とが交差する部位(分岐部30として示す)において、相互に異なる方向に分岐するようになっており、このような分岐部30では、一方の分岐方向から他の分岐方向に、又は、それぞれ他の分岐方向に延びるような強化繊維を有するように構成しておくことが好ましい。具体的には、本実施形態の構成では、A−B方向(糸状体25の強化繊維25aが該当)、B−C方向(糸状体25Aの強化繊維25aが該当)、A−C方向(糸状体25の強化繊維25aが該当)のように、分岐部においては、一方の方向から、それぞれ他の分岐方向に延びるように、糸状体の強化繊維を配設しておくことが好ましい。

【0032】

このように、分岐部において、強化繊維が連なるように配設することで、分岐部の強度を向上することが可能となる。なお、このような分岐部については、図4に示すような位置に限らず、釣糸ガイドの構成によっては、様々な位置に存在する。例えば、後述する第2実施形態のような2本足タイプの釣糸ガイド(図11参照)では、リング保持部5の下端部分において、一方側の支脚部57と、他方側の支脚部58との間に、一方の方向から、それぞれ他の方向に延びる分岐部30Aが存在することとなるが、図に示すD−E方向(糸状体25の強化繊維25aが該当)、E−F方向(糸状体の強化繊維25Bの強化繊維25aが該当)、D−F方向(糸状体の強化繊維25Cの強化繊維25aが該当)のように、分岐部30Aにおいても、一方の方向から、それぞれ他の分岐方向に延びるように、糸状体の強化繊維を配設しておくことが好ましい。

【0033】

また、上記したような構成において、分岐部30,30Aは、支脚部7,57,58よりも合成樹脂比率(重量%)が高い部分を有することが好ましい。具体的には、図4及び図11に示す構成では、分岐部30,30Aの各中央部分P1,P2、或いは、図4に示す構成では、分岐部30において、貫通孔7Aが形成される側の部分P3が該当しており、これら部分における合成樹脂比率を高めておくことで、分岐部における剛性を相対的に低くすることが可能となる。すなわち、分岐部のように、幅が広くなる部分については、剛性を低くすることで、支脚部やリング保持部などの幅の小さい部分に負荷が集中することを防止でき、フレーム全体として、強度バランス、及び剛性バランスを向上することが可能となる。

【0034】

また、フレーム全体として、強度バランス、及び剛性バランスを向上するに際しては、上記した構成以外にも、分岐部30,30Aにおける中央部分P1,P2は、その位置におけるフレームの外側部分31,31Aよりも合成樹脂比率をある程度高く(10重量%以上高くしておけば良い)しておけば良い。或いは、リング保持部5よりも合成樹脂比率を10重量%以上多くしておいても良い。或いは、分岐部30の中央部分P1では、貫通孔7Aが形成される側の部分P3よりも合成樹脂比率を多くしておいても良い。或いは、上記したような、分岐部30において貫通孔7Aが形成される構成では、貫通孔側の部分P3は、分岐部30の外側部分31よりも合成樹脂比率を多くしたり、リング保持部5よりも合成樹脂比率を多くしておいても良い。

【0035】

すなわち、分岐部30の中央部分P1や、貫通孔が形成されている部分P3は、合成樹脂の比率が強化繊維よりも多いか、又は、合成樹脂比率を他の部位に比較して相対的に多くする(例えば、35〜65重量%以上にする)ことで、フレーム全体として、効果的に強度バランス、及び剛性バランスを向上することが可能となる。

【0036】

また、図2に示すように、フレームに、釣竿表面に固定される固定部6を形成した構成では、支脚部7との間に屈曲部32が形成されることとなるが、このような屈曲部32の強化繊維量については、支脚部7以上に多く配設しておくことが好ましい。これにより、応力が作用する屈曲部における強化繊維の剥離や破損を効果的に防止することが可能となる。なお、このように、屈曲部32における強化繊維量を多くする以外にも、この部分の合成樹脂比率(重量%)を、支脚部7と比較して多くしたり、支脚部7に対して肉厚を厚くしたり、断面積を大きくしても良い。或いは、このような屈曲部32、又は、固定部と支脚部の一部を含む屈曲部には、別途、樹脂シート、プリプレグシート、金属シートなどを取着して補強層を形成しても良い。

【0037】

また、屈曲部と屈曲部に連なる位置の固定部(特に固定部の屈曲部側)については、以下のア)〜エ)のいずれか、又はこれらの2つ以上の組み合わせで構成しても良い。すなわち、ア)少なくとも一方の支脚部(最小繊維量部分)の強化繊維量よりも、屈曲部又は固定部の強化繊維量を多くする。イ)支脚部よりも、合成樹脂比率(重量%)を多くすることが好ましいが、繊維量が多い場合は合成樹脂比率を少なくすることもでき、任意に設定できる。ウ)肉厚を厚くする(支脚部より10%以上厚くするのが良い)。エ)断面積を大きくする(支脚部が複数本に分かれている場合はこれら複数本を加えた断面積より大きくすることが好ましい)。

【0038】

上記したように構成することで、屈曲部と屈曲部に連なる位置の固定部領域の強化繊維の剥離や破損を防止することが可能となる。また、固定部(屈曲部側)から、屈曲部、支脚部(屈曲部側)にかけて補強層を形成しても良く、これにより、この部分の強化繊維の剥離や破損を防止することが可能となる。

【0039】

さらに、固定部6においても、前記支脚部7、又は支脚部の一端側(7aや7b)と比較して、強化繊維を多く配設することが好ましい。すなわち、固定部6における強化繊維の量が多くなることで、糸巻き固定など固定部固有の強度低下要因となる破損を防止し、ガイド全体としての強度バランスを向上することができる。なお、固定部の強化繊維の量は、固定部の屈曲部側は屈曲部同様、強化繊維量を多くするのが良いが、屈曲部の反対側は強化繊維量を少なくすると良い。固定部全体では、屈曲部より強化繊維量を少なくする(特に長手方向の強化繊維)ことで、釣竿の撓り性を向上することが可能となる。

【0040】

なお、上記したような構成については、図11に示すようなタイプの釣糸ガイドにも適用することが可能である。すなわち、2本足タイプの釣糸ガイドでは、一対の固定部75,76と、支脚部57,58との間に屈曲部82,83が形成されることとなるが、このような屈曲部82,83の強化繊維量については、支脚部57,58以上に多く配設しておいたり、或いは、これらの屈曲部の合成樹脂比率(重量%)を、支脚部57,58と比較して多くしたり、支脚部57,58に対して肉厚を厚くしたり、断面積を大きくしても良い。或いは、このような屈曲部82,83に、別途、補強層を形成しても良い。

【0041】

次に、上記したような形態のフレーム3を形成する方法について、図5から図7を参照しながら説明する。なお、これらの図において、図5は、図1に示す釣糸ガイドを構成するフレームを成形する金型構造を示す側面断面図、図6は、図5に示す金型の凸側の表面に形成された溝に繊維強化材料(糸状体)を配設した状態を示す平面図、図7は、凸側の表面に形成された溝に配設された繊維強化材料に対して、凹側となる金型を押圧した状態を示す断面図である。

【0042】

図1及び図2に示したようなフレーム3は、図5に示す金型40によって形成することが可能である。金型40は、金属材料で作成することができるが、任意の材料を用いて作成することができる(鋳物、セラミックス、合成樹脂のほか、砂・石などの天然材料を用いても良い)。本実施形態の金型40は、上下に型割りされる上型41と下型42によって構成されており、図6は、上型41を下型42に対して開き、下型42を上方側から見た概略図が示されている。この場合、下型42には、一端面側がなだらかな傾斜面43a,43bで、他端面側がそれよりも急な傾斜面43cとなる断面が略三角形状の山部43が形成されており、この山部43は、フレーム3のリング保持部5、支脚部7、固定部6を形成する屈曲部分に対応させて形成したものである。すなわち、急斜面43c側において、フレーム3の前記固定部6が形成され、緩斜面43a,43b側において、フレーム3の前記連結部7及びリング保持部5が形成されるようになっている。

【0043】

このような金型40は、互いに面接する凸表面と凹表面を備えることとなり、いずれかの表面側に、フレーム3を成形するための溝が形成される。この場合、好ましくは、凸表面側(山部43が形成される下型42の表面)に、フレーム成形用の溝45を形成しておくことが好ましい。具体的に、溝45は、図6に示すように、上述したように構成される糸状体25,25Aを配設させるようになっており、リング保持部5の開口5Aが形成される部分に円形凸部46が形成されると共に、支脚部7の貫通孔7Aが形成される部分に略三角形状の凸部46aが形成され、それらの凸部の周囲に、フレーム成形用の溝45が形成されている。これにより、図1及び図2に示すフレーム3を構成するリング保持部5と支脚部7と固定部6に関し、これらに亘って糸状体25,25Aが連続して配設されることとなる。なお、糸状体に関しては、上記したリング保持部5と支脚部7と固定部6の内、少なくとも二つの部分に亘って糸状体が連続的に配設されるような構成であっても良い。また、糸状体は、溝45に入れ易いことが好ましく、1本の状態で入れても良いが、多数本の糸状体を別々に溝に入れても良い。

【0044】

上記したように、凸表面側(山部43が形成される下型42の表面)に、フレーム成形用の溝45を形成しておくことにより、屈曲領域を有するフレーム3を、強度を低下させることなく、高品質に形成することが可能となる。具体的には、最初に、図6に示すように、溝45に対して糸状体25,25Aを、湾曲させながら(ループを形成しながら)その延設方向に沿って配設する工程が成されるが、糸状体25,25Aを溝45に対して埋め込んだ際、糸状体25,25Aに対して、金型から突出する一端に引張力Sを加えることで、その引張力は、矢印で示すように、山部がない状態の直線ラインL方向に動こうとするため、糸状体25,25Aを溝45の中に深く入れ込むことが可能となる。

【0045】

このように、糸状体25,25Aを、予め形成された溝45内に、溝の延出方向に沿って容易に真直ぐな状態に配設することが可能となる。すなわち、簡単な作業で溝内に精度良く糸状体25,25Aを配設できるようになり、糸状体25,25Aが溝内で蛇行したり、浮き上がるようなことなく、高品質で強度の向上、及び安定化が図れるフレーム3を形成することが可能となる。

【0046】

一方、凹表面を具備した上型41には、押圧される下型42に形成されている溝45に対応するように、凸部47が形成されている。この凸部47は、上型41を下型42に対して押圧した際、溝45内に配設された糸状体25,25Aの露出部分を圧接する部分となる。このように、溝45内に糸状体を配設した後、上型41を下型42に押し付けて、加圧状態で加熱成形する工程を行うことで、図1及び図2に示すようなフレーム3を成形することが可能となる。この場合、糸状体を、予め金型の溝の形状にしたもの(仮硬化したもの)を嵌入しても良い。

【0047】

なお、上記した下型42に形成される溝45の形状、及び溝45内に入り込む上型41の凸部47の形状については、形成されるフレーム3の断面形状に関し、以下のような形態が得られるように構成しておくことが好ましい。すなわち、上型41及び下型42は、フレーム成形後の支脚部7及びリング保持部5の少なくともいずれか一方の断面形状に関し、その最大幅部が、前後方向となる前端側又は後端側に位置しており、この最大幅部より他方側に向かって幅が小さくなるような形状が得られる構成とする。具体的には、図7の断面形状(支脚部7の断面形状を示しており、矢印D1方向が前端側、矢印D2方向が後端側となる)に示すように、後端側となるP5の位置において断面形状が最大幅となり、他方側となる前端側において、端部に向けて次第に幅が小さくなる湾曲形状となっている。このため、下型に形成される溝45のパーティングラインは、前端側が幅狭となるような湾曲面(断面略U字状)48となっており、これにより、上型41を圧接することで断面形状の最大幅が後端側となったフレーム構造が容易に製造できるようになる。

【0048】

上記したような断面形状を有するフレーム構造によれば、フレーム成形中において、糸状体が溝45内に安定的に配置され、強化繊維の蛇行やよじれが低減でき、強化繊維の特徴をより効果的に生かすことができ、釣糸ガイドの強度の向上及び安定化が図れるようになる。また、上述した糸状体の引張効果と相俟って、フレーム成形後の外表面を綺麗に仕上げることも可能になるため、後述するような後処理工程を簡略化したり、省略することも可能となる。

【0049】

図8は、フレームの断面形状の変形例を示す図である。この変形例におけるフレームの断面形状は、図7に示す構成と同様、後端側となるP6の位置において最大幅となり、他方側となる前端側において、幅が小さくなる湾曲面を備えている(ただし、前端は、湾曲面ではなく、平坦面となっており、平坦面に移行するように湾曲面が形成されている)。このため、下型に形成される溝45のパーティングラインは、平坦な前端面49と、そこに移行するように、前端側の位置P7から次第に幅狭となるような湾曲面48aとなっており、これにより、断面形状の最大幅が後端側となったフレーム構造が容易に製造できるようになる。また、この変形例では、上型41の凸部47の中央に、湾曲状に突出する突部47aを形成しており、糸状体25(25A)を押圧する際に、後端面に湾曲する凹部3eが形成されるようにしている。これにより、比強度、比剛性を低下させることなく、フレーム3を軽量化することが可能となる。なお、フレームの断面形状は、上記実施形態に限らず、金型の溝の形状や金型の割り方(分割の仕方や数、方向など)によって、任意の断面形状にすることができる。

【0050】

上記したように、糸状体25,25Aを溝45の中に延設方向に沿って配設した後、加熱工程処理を施すことで、マトリックス材料が硬化しフレームが成形される。このように金型内で成形されたフレームは、金型に金型からフレームを取り出すための押圧ピンを設けたり、押圧ピンを挿入することで容易に取り出すことが可能であり、その後、必要に応じて細部加工が施される。この細部加工は、例えば、釣竿の固定部6の形状を釣竿に載置し易いように曲面状に形成したり、糸巻き・糸止めし易いように、固定部の端部を研磨等することが該当する。

【0051】

また、フレーム3には、成形後に表面処理を施しても良い。例えば、バレル加工を施すことで、表面のバリを除去すると共に、表面の光沢が得られる程度に仕上げ研磨を施す。この研磨の程度については、釣糸ガイド1のサイズや形状、材質特性などによって研磨剤や研磨時間などを任意に調整することが可能である。このようなバレル加工を施すことにより、強化繊維を切断することなく、フレーム3を研磨することが可能となり、強度の安定化が図れると共に、外観の優れた釣糸ガイドとすることが可能となる。

【0052】

なお、このような研磨工程を施すに際しては、フレーム3の表面に強化繊維が一部露出しマトリックス樹脂が一部残るように研磨することが好ましい。こうすることで、研磨表面の光沢をより一層向上することが可能となる。

【0053】

次に、必要に応じて、フレーム3の全体又は一部分に被膜を形成しても良い。例えば、外観向上やフレーム本体の保護のために塗装を行なうことや、金属やセラミックスを蒸着等することも可能である。

【0054】

そして、上記したように形成されたフレーム3のリング保持部5の開口5Aにガイドリング20を取り付ける。ガイドリング20の取り付け方法は、圧入や接着、カーリング、その他、任意の固定方法を採用することが可能である。

【0055】

以上のような製造方法によって形成される釣糸ガイド1によれば、金属製のものと比較して、重量が軽くなり、更には、高品質で比強度、比剛性、及び撓み性に優れた構成とすることが可能となる。このため、そのような釣糸ガイドを多数個装着しても釣竿全体が重量化することはなく、釣竿の性能が向上する。特に、穂先竿のような部分では、より軽量化が図れることから、繊細な当たりを感知し易くなり、より釣竿の性能の向上を図ることが可能となる。また、リング保持部5の領域や支脚部7の領域に、上記したような延設方向に指向する強化繊維が配されることで、撓み性の向上が図れることから、釣糸が引っ掛かった場合等、大きな負荷が作用しても、破損等が生じ難くなる。さらに、固定部6から支脚部7に移行する領域では、屈曲角度が大きいことから、大きな曲げ応力が作用するものの、そのような方向性を有する強化繊維によって効果的に補強された状態となっているため、破損等を生じ難くすることが可能となる。

【0056】

また、上記したような糸状体25,25Aを用いて金型40によってフレームを一体形成することにより、フレームの幅、厚さ、断面積、断面形状などを任意に変更しやすく、設計の自由度が高くなる。また、比強度、比剛性に優れるなど、強化繊維の特徴を効率的に活用した高性能の釣糸ガイドにすることができる。

【0057】

さらに、上記した構成では、糸状体を溝45内に配設するにあたり、補強効果や剛性を向上するために、部分的に繊維強化プリプレグシートを配置することもでき、任意の材料を組み合わせて使用することができる。特に、幅・厚さ・断面積のいずれかが変化する部分に補助材料(例えば、所定形状に切断したプリプレグシート、樹脂シート、金属フィルムなど)を配設することで、必要部分を補強したり、剛性を向上することが可能となる。

【0058】

なお、上記した構成において、フレーム3の延設方向に指向する強化繊維については、束状になっていなくても良く、フレームに沿って連続した強化繊維が互いに間隔を有して配される構成であっても良い。また、強化繊維は、フレーム全体に沿って途切れることなく設けることが好ましい(特に、リング保持部5は、全周に亘って途切れることなく配設されることが好ましい)が、フレームを構成する部位の保持部、固定部、連結部等ごとに、その延設方向に沿って連続する繊維を設けても良い。

【0059】

上述した釣糸ガイドの製造方法では、金型の溝45内に、フレームを成形するための糸状体(強化繊維に合成樹脂を含浸した繊維強化材料)を配設した例を示したが、以下のような方法であっても良い。

すなわち、上述したような材料で構成されている強化繊維を先に金型の溝45に入れて、その後から、上述した合成樹脂を溝45内に充填するか、或いは、強化繊維と合成樹脂を同時に溝45内に入れても良い。さらには、合成樹脂を金型の溝45内に充填した後、強化繊維を合成樹脂と接するように溝内に入れても良い。或いは、上記した糸状体を溝内に配設すると共に、上記したような手法を組み合わせて、別途、強化繊維を溝45内に入れたり、合成樹脂を充填するようにしても良い。

【0060】

図9は、フレーム構造の変形例を示す断面図であり、図10は、図9に示すフレームを成形する方法(下型のみを示す)を示す図である。

【0061】

フレームを成形する繊維強化材料は、例えば、上述した図3の各図に示したような多数本の強化繊維による繊維束(糸状体)を、複数本(図では2本の糸状体125a,125b)組み合わせ、外側を外層130で覆うようにして構成することも可能である。この場合、外層130は、ガラススクリム、カーボン繊維を含有した織布、樹脂フィルムの巻装や、複数本の強化繊維による網込み(ブレーディング)などによって構成することが可能であり、金型で成形した後は、図9に示すように、複数本の糸状体125a,125bと外層130が一体化された構造となる。

【0062】

上記したようなフレーム構造は、糸状体125a,125bを合わせた状態で、その外周に外層130を巻回しておき、上記した下型42に形成されている溝45に入れても良いし、図10に示すように、先に、下型42に形成されている溝45に外層130を配置した状態で、糸状体125a,125bを合わせた状態で溝45に入れるようにしても良い。後者の場合、具体的には、下型42の溝45に離型剤をコーティングし、その上から樹脂をコーティングして半乾燥状態にした後、外層130を配置する。そして、糸状体125a,125bを合わせて溝45内に配置し、外層130の突片130aを糸状体125a,125bの周囲に巻回して整える(外層130の突片130aは、設けない構成であっても良い)。その後、図5から図8で示したように、上型41を下型42に押し付けて、加圧状態で加熱成形する工程を行うことでフレームを成形することが可能となる。

【0063】

このように、糸状体の周囲に外層を巻装することで、強化繊維や糸状体の層間剥離を防止することができ、強度を向上することが可能となる。また、外層130を設けたことにより、着色した外層や強化繊維の織成外層として外観を向上することが可能となる。

【0064】

なお、上記した構成では、2本の糸状体125a,125bを外層130で巻装したが、糸状体は1本であっても良いし、3本以上あっても良い。糸状体が2本以上ある場合、各糸状体の境界部分にステッチ(縫い合わせ)を入れることで、糸状体同士の剥離を防止することができる。また、外層130については、外周全体を巻回する以外にも、部分的に巻回する構成であっても良い。この場合、複数の糸状体であれば、その境界部分の少なくとも一部分をカバーすることが強度上、好ましい。また、全周(図9の360°)の内、180°以上、連続してカバーすることで特定方向から視認したときの外観を向上することができる。また、外層130は、糸状体を取り囲むように、周方向に強化繊維を配設することが好ましい。特に屈曲部分や分岐部は、周方向に強化繊維を配設することで強度向上が図れるようになる。さらに、外観の向上を図る必要のない視認し難い部分については、外層を巻回しない構成であっても良い。

【0065】

図11は、本発明に係る釣糸ガイドの第2の実施形態を示す図であり、繊維強化材料の強化繊維の指向方向を示した側面図である。また、図12は、本発明に係る釣糸ガイドの第3の実施形態を示す図である。

本発明は、上記した実施形態のような片足タイプの釣糸ガイドに限られず、様々な形態の釣糸ガイドに適用することが可能である。

【0066】

図11は、2本足タイプの釣糸ガイド1Aを示しており、フレーム3Aは、ガイドリング20を保持するリング保持部5と、リング保持部5の下側から、それぞれ後端側と穂先側に向けて延びる支脚部57,58と、各支脚部57,58の端部において屈曲形成された固定部75,76を備えている。これらの部位についても、上記した実施形態と同様、多数本の強化繊維が軸方向に束状に構成された糸状体25,25B,25Cによって形成することが可能である。また、このようなフレーム3Aは、例えば、上型をフレーム3Aの部分で分割される左右割型とし、そのような左右割型を下型に押圧するような形態で成形することが可能である。なお、図11に示すように、リング保持部に対してガイドリングを固着する構成においては、ガイドリングの固着(接着)面積を多くするために、リング保持部5における厚さaは、その幅bよりも大きくしておくことが好ましい。また、分岐部は、支脚部より、強化繊維量又は強化繊維の比率を多くすることができる。この場合、分岐部の曲げ剛性(比剛性)を高くすることができ、分岐部の強度を集中的に強化することができる。

【0067】

本発明は、様々なタイプの釣糸ガイドに適用することが可能であり、図11に示す構成以外にも、振り出し式の釣竿に対して嵌入される固定部を有する釣糸ガイド(図12に示すような、固定筒96を有する遊動ガイド1B)、あるいは、穂先竿に装着されるトップガイドなどに適用することが可能である。さらには、そのフレーム構造(例えば支脚部の形状や構成など)についても、上記した実施形態の構成に限定されることはない。

【0068】

次に、上述したようにして形成される釣糸ガイドのフレームのリング保持部の好ましい例について、図13から図15を参照して説明する。

上述したように、フレームは、例えば、図3に示したような糸状体を用いて成形することができ、リング保持部5については、そのような糸状体が環状に配設された状態となっている。

【0069】

このようなリング保持部5の構成では、内周側(ガイドリング側)A1と、外周側A2の強化繊維の状態を、以下のように配設しておくことが好ましい。

すなわち、第1として、例えば、図14に示すように、外周側A2の強化繊維は円周方向に対して交差角度が小さく、内周側の強化繊維は外周側より相対的に交差角度を大きく形成する。

図14は、リング保持部を構成する繊維強化合成樹脂材料の繊維の状態を拡大して示す図である。この図に示すように、内周側A1における強化繊維F1は、外周側A2と相対的に比較すると、円周方向Cに対する交差角度θ1が、外周側A2における強化繊維F2の円周方向Cに対する交差角度θ2よりも大きくなるように配設されている。

【0070】

リング保持部5に位置する強化繊維の状態を、図14に示すように設定することにより、リング保持部の内周側は、強化繊維同士の間隔が相対的に詰まった状態となり、嵌入されるガイドリング20の外周に強化繊維が当接する傾向が高まり、これによりガイドリング20を安定して保持することが可能となる。また、上記したように、内周側の強化繊維は相対的に交差角度が大きいことから、温度変化(成形時の熱の影響、使用時における釣糸が挿通することで発生する熱の影響など)が生じてガイドリング部分が熱変形しても、周方向に対する変形が外周側と比較すると大きくなるため、強化繊維がガイドリングの熱変形に追従し易くなり、ガイドリングの固着状態の安定化が図れる。すなわち、温度変化が生じても、リング保持部5との間でガイドリング20に内部応力が発生し難くなると共に、外部からの衝撃の緩和が可能となり、安定したガイドリングの保持が可能となる。

【0071】

また、第2として、例えば、図15に示すように、外周側A2の強化繊維は円周方向に対して直線状、又は蛇行量が小さく、内周側の強化繊維は外周側より相対的に蛇行量が大きくなるように形成する。

図15は、リング保持部を構成する繊維強化合成樹脂材料の繊維の状態を拡大して示す図である。この図に示すように、内周側A1における強化繊維F1は、外周側A2と相対的に比較すると、外周側A2の強化繊維F2よりも蛇行量が大きくなるように配設されている。

【0072】

このような配置構成においても、蛇行した状態の内周側は、外周側と比較すると、強化繊維部分が嵌入されるガイドリング20の外周に当接する傾向が高まり、これによりガイドリング20を安定して保持することが可能となる。また、内周側の強化繊維は蛇行して周方向に沿って変位し易いことから、温度変化(成形時の熱の影響、使用時における釣糸が挿通することで発生する熱の影響など)が生じてガイドリング部分が熱変形しても、周方向に対する変形が外周側と比較すると大きいため、強化繊維がガイドリングの熱変形に追従し易くなり、ガイドリングの固着状態の安定化が図れる。すなわち、温度変化が生じても、リング保持部5との間でガイドリング20に内部応力が発生し難くなると共に、外部からの衝撃の緩和が可能となり、安定したガイドリングの保持が可能となる。

【0073】

なお、図14及び図15では、内周側A1と外周側A2は、隣接して示してあるが、両者の間には、更に複数の中間層(強化繊維の方向や厚さ、層数、糸状体の本数は任意)が配設されていても良い。

【0074】

このように外周側の強化繊維の比率を多くすることで、リング保持部5の外側の剛性が内側よりも大きくなり、強度を向上することが可能となる。また、リング保持部の内周側は、強化繊維同士の比率が比較的少ないため、変形し易く、温度変化が生じても、リング保持部5との間でガイドリング20に内部応力が発生し難くなると共に、外部からの衝撃の緩和が可能となり、安定したガイドリングの保持が可能となる。

【0075】

図16は、上記したように成形されるフレームの支脚部の基端側における変形例を示す図である。

上述したように、図13で示すような釣糸ガイドのフレームは、図5及び図6を参照して説明した製造方法で成形することが可能である。この場合、固定部6から支脚部7に移行する屈曲領域では、糸状体を長手方向に沿って配置した際、糸状体は屈曲部を介して二股に分岐されることとなるが(図1及び図2参照)、この分岐領域では、強度低下する可能性がある。

【0076】

このため、図16に示すように、二股に分岐される部分(二股に分かれた基端側の開口領域200)に補強部材100を配置しておくことが好ましい。この場合、補強部材100は、フレームを成形する糸状体と同じ繊維強化合成樹脂材料を用いるのが好ましい。すなわち、フレームと同じ材料を用いることで、補強部材の剥離などを防止することが可能となる。また、補強部材100は、その高さh2が、固定部6の高さh1よりも高くなるように形成することによって、フレームのねじれ強度を効果的に向上することが可能となる。

なお、このような補強部材100は、図6で示したように糸状体を溝45に配設する際、二股となる分岐部分の隙間に配設したり、或いは、糸状体そのものを屈曲させてその領域に配設する等すれば良い。このような位置に補強部材を配設しておくことで、金型を加熱、成形した後、分岐する支脚部は、その基端部の開口領域が一体的に結合されて補強されるようになる。また、補強部材100は、合成樹脂や金属材料を用いることも可能である。

【0077】

図17(a)はフレームの支脚部の基端側における別の変形例を示す図であり、図17(b)は支脚部の基端側の断面図である。

この変形例の補強部材101は、支脚部の二股に分かれる分岐部の開口領域200以外にも、その周辺領域に配設されている。このように、補強部材は、支脚部の二股に分かれる分岐部の開口領域に加え、その周囲領域に設けることで、より補強効果を高める(ねじり強度の向上)ことが可能である。なお、このような補強部材101は、釣糸が引っ掛かって抜ける側、すなわち、フレームの元竿側の表面では、図に示すように、補強部材が突出しないようにフレーム表面と面一状にしたり、凹凸が生じないように表面処理を施しておいても良い。

【0078】

図18は、釣糸ガイドを構成するフレームを成形する金型構造の別の実施形態を示す図である。

この例では、フレームを金型によって成形すると同時にガイドリングを装着する方法の一例を示す図である。図に示すように、金型40Aは、基本的には、図5に示した実施形態のように、上型41Aと下型42Aによって構成されているが、下型42Aには、ガイドリングを固着したリング保持部を形成するために、抜き型42Bが配設されている(抜き型は、図中、下方向に抜く)。この抜き型42Bの上端部分には、円柱状の凸部42Cが形成されており、円柱状の凸部42Cと下型42Aとの間、及び後述する溝45Aとの間には、ガイドリング20及びリング保持部となる繊維強化合成樹脂材料が配置される空間S1が形成されている。

【0079】

また、上型41Aには、リング保持部を形成する位置に対応(詳細には、ガイドリング20が配置される位置に対応する)させて円形状の凹部41Cが形成されており、さらに、前記上型41Aと下型42Aとの間には、図5に示した構成と同様、フレーム成形用の溝45Aが形成されている。

【0080】

上記した金型構造によってフレームを成形するに際しては、最初、抜き型42Bを下型42Aにセットした状態で、円柱状の凸部42Cの外周段部にバリ防止部材(シール性が良い材料であり、例えば、ゴム等の軟質部材)44を配置し、その上に、ガイドリング20を円柱状の凸部42Cの周囲にはめ込むようにして固定する。そして、糸状体25を、溝45A内にその延設方向に沿って配置すると共に、空間S1内において固定されたガイドリング20の外周側を巻回するように配置し、その後、凹部41Cにもバリ防止部材(軟質部材)44を配置し、上型41Aを下型42Aに押し付けて加圧、加熱する。この際、ガイドリング20は、図18に示すように、その上下がバリ防止部材44によって押圧された状態(ガイドリングは、バリ防止部材によって挟着されてシールされた状態)となっているため、加熱工程時に、リング保持部領域から樹脂がガイドリング20の内側に流れ込むことはない。

【0081】

そして、加熱工程が終了した後、抜き型42Bを抜き、上下型41A,42Aを分割すると、ガイドリング20が装着されたフレームが成形される。この場合、加熱工程時に、前記バリ防止部材44によって樹脂がガイドリング20の内面側に流れることがないため、ガイドリング20とリング保持部との境目部分にバリが発生することが防止される。

【0082】

もちろん、上記したようなガイドリングを同時に装着する製造方法は、一例を示しただけであり、バリ防止部材の配置態様、型を抜く方向等、適宜変形することが可能である。

【0083】

また、上述したように、ガイドリングをリング保持部に装着する場合、SICやチタンなどの材料で形成されたガイドリングをリング保持部に固着する方法と、リング保持部そのものをガイドリング又はガイドリングの一部として形成する方法がある。そして、前者のようなガイドリングをリング保持部に固着する方法の場合、図18で示したように、金型内に繊維強化合成樹脂材料とガイドリングを配置し、同時に成形しつつ固着する方法と、様々な方法でフレームを形成した後で、リング保持部にガイドリングを接着や溶着などにより固着する方法、又は、フレームに研磨や表面処理を施した後の最終工程でガイドリングを接着剤などで固着する方法、等があり、製造工程の任意の段階でリング保持部にガイドリングを装着することが可能である。

【0084】

さらに、リング保持部をガイドリング又はガイドリングの一部として形成する場合、金型内に繊維強化合成樹脂材を配置し、成形する段階で、同時にリング保持部に釣糸を案内する平滑な釣糸案内面を形成する方法、フレームを成形した後でリング保持部を研磨加工するなどして釣糸案内部を形成する方法、又は、リング保持部の釣糸案内部に耐摩耗性のセラミックス材料、金属材料、合成樹脂材料などをコーティングすると共に、必要に応じ、その表面を円滑に研磨することで形成することが可能である。

【0085】

以上、本発明の実施形態について説明したが、本発明は、上記した構成に限定されることはなく、種々変形することが可能である。

【0086】

本発明は、釣糸ガイド1を構成するフレーム部分のいずれかに、強化繊維が糸状体になった部分を含んでいれば良い。すなわち、フレームを構成する繊維強化合成樹脂の強化繊維が、フレームの延設方向に指向されたものであれば良く、そのような強化繊維については、必ずしも多数本で束状に構成されたものでなくても良い。また、フレームの延設方向に指向する強化繊維の種類や弾性率、樹脂含浸量、径などの構成、及び配列状態等については、上述した実施形態に限定されることはなく、種々変形することが可能である。

【0087】

また、金型を用いてフレームを成形するに際しての糸状体の配置の仕方についても適宜変形することが可能である。例えば、図2に示した糸状体の配設例以外にも、リング保持部5の周囲に環状に糸状体を配設すると共に、一端側の固定部から支脚部を介してリング保持部を略半周巻回した後、他端側の支脚部から固定部に至るように糸状体を配設しても良い(図2に示すように、リング保持部の部分で1周巻回しなくても良い)。また、糸状体については、金型に形成された溝に対して、環状に配設したり、略C字状に配設する等、適宜変形することが可能である。さらに、上述したフレーム成形用の金型40は、一例を示したに過ぎず、型割りの方向については、左右方向としたり、傾斜方向にする等、任意の形態にすることが可能である。

【符号の説明】

【0088】

1,1A,1B 釣糸ガイド

3 フレーム

5 保持部

6 固定部

7 支脚部

20 ガイドリング

25,25A,25B,25C 糸状体

25a 強化繊維

【特許請求の範囲】

【請求項1】

繊維強化合成樹脂製のフレームを有し、釣糸を挿通させるリング保持部と、釣竿表面から釣糸を離間させる支脚部とを具備した釣糸ガイドであって、

前記フレームは、糸状体の強化繊維を配設した部位を有することを特徴とする釣糸ガイド。

【請求項2】

前記糸状体は、多数本の強化繊維が軸方向に沿って束状に構成されていることを特徴とする請求項1に記載の釣糸ガイド。

【請求項3】

前記フレームは、前記支脚部の端部に釣竿の表面に固定される固定部を有しており、前記支脚部から固定部に亘って、その延長方向に指向する強化繊維を有していることを特徴とする請求項1又は2に記載の釣糸ガイド。

【請求項4】

前記フレームは、異なる方向に分岐する分岐部を有しており、前記分岐部は、一方の分岐方向から他の分岐方向に延びる強化繊維を有することを特徴とする請求項1から3のいずれか1項に記載の釣糸ガイド。

【請求項5】

前記分岐部は、前記支脚部よりも合成樹脂比率が高い部分を有することを特徴とする請求項4に記載の釣糸ガイド。

【請求項6】

(追加クレーム)

前記フレームは、前記リング保持部の外周側と内周側が、以下の(1)又は(2)の特徴を備えていることを特徴とする請求項1から5のいずれか1項に記載の釣糸ガイド。

(1)外周側の強化繊維は円周方向に対して交差角度が小さく、内周側の強化繊維は外周側より相対的に交差角度が大きく形成されている

(2)外周側の強化繊維は円周方向に対して直線状、又は蛇行量が小さく、内周側の強化繊維は外周側より相対的に蛇行量が大きい

【請求項7】

前記支脚部及び前記リング保持部の少なくともいずれか一方の断面形状は、最大幅部が前後方向の前端側又は後端側に位置すると共に、この最大幅部より他方側に向かって幅が小さくなる形状を有していることを特徴とする請求項1から6のいずれか1項に記載の釣糸ガイド。

【請求項8】

前記フレームは、前記糸状体を1本以上組み合わせた部位を有し、該組み合わせた部位の少なくとも一部分を覆う外層を設けたことを特徴とする請求項1から7のいずれか1項に記載の釣糸ガイド。

【請求項9】

前記支脚部と前記固定部との間に屈曲部を形成し、前記屈曲部又は前記固定部の強化繊維量を前記支脚部以上に多く配設したことを特徴とする特徴とする請求項3から8のいずれか1項に記載の釣糸ガイド。

【請求項10】

(追加クレーム)

前記支脚部は、前記固定部から前記屈曲部を介して二股に分岐され、

前記二股に分岐される部分に補強部材を配置すると共に、前記補強部材は、前記固定部の高さよりも高く形成したことを特徴とする請求項9に記載の釣糸ガイド。

【請求項11】

強化繊維と合成樹脂をマトリックス材料とした繊維強化合成樹脂材料を、金型に形成したフレーム成形用の溝の中にその延設方向に沿って配設する工程と、

前記繊維強化合成樹脂材料を加熱成形する工程と、

を有することを特徴とする釣糸ガイドの製造方法。

【請求項12】

前記繊維強化合成樹脂材料は強化繊維を糸状体にした構成であり、これを前記金型の溝の延設方向に沿わせており、

前記フレームを構成するリング保持部と支脚部と固定部の内、少なくとも二つの部分に亘って前記糸状体を連続的に配設した部位を有することを特徴とする請求項11に記載の釣糸ガイドの製造方法。

【請求項13】

前記金型は、互いに面接する凸表面と凹表面を備えており、

前記凸表面に、前記フレーム成形用の溝を形成したことを特徴とする請求項11又は12に記載の釣糸ガイドの製造方法。

【請求項14】

(追加クレーム)

前記金型は、ガイドリングを配置する空間を有しており、

前記繊維強化合成樹脂材料を、金型に形成したフレーム成形用の溝の中にその延設方向に沿って配設する際に、前記空間にガイドリングを配置すると共にガイドリングを配置した位置にバリ防止部材を配設し、

前記ガイドリングを、繊維強化合成樹脂材料と共に加圧状態で加熱成形することを特徴とする、請求項11から13のいずれか1項に記載の釣糸ガイドの製造方法。

【請求項1】

繊維強化合成樹脂製のフレームを有し、釣糸を挿通させるリング保持部と、釣竿表面から釣糸を離間させる支脚部とを具備した釣糸ガイドであって、

前記フレームは、糸状体の強化繊維を配設した部位を有することを特徴とする釣糸ガイド。

【請求項2】

前記糸状体は、多数本の強化繊維が軸方向に沿って束状に構成されていることを特徴とする請求項1に記載の釣糸ガイド。

【請求項3】

前記フレームは、前記支脚部の端部に釣竿の表面に固定される固定部を有しており、前記支脚部から固定部に亘って、その延長方向に指向する強化繊維を有していることを特徴とする請求項1又は2に記載の釣糸ガイド。

【請求項4】

前記フレームは、異なる方向に分岐する分岐部を有しており、前記分岐部は、一方の分岐方向から他の分岐方向に延びる強化繊維を有することを特徴とする請求項1から3のいずれか1項に記載の釣糸ガイド。

【請求項5】

前記分岐部は、前記支脚部よりも合成樹脂比率が高い部分を有することを特徴とする請求項4に記載の釣糸ガイド。

【請求項6】

(追加クレーム)

前記フレームは、前記リング保持部の外周側と内周側が、以下の(1)又は(2)の特徴を備えていることを特徴とする請求項1から5のいずれか1項に記載の釣糸ガイド。

(1)外周側の強化繊維は円周方向に対して交差角度が小さく、内周側の強化繊維は外周側より相対的に交差角度が大きく形成されている

(2)外周側の強化繊維は円周方向に対して直線状、又は蛇行量が小さく、内周側の強化繊維は外周側より相対的に蛇行量が大きい

【請求項7】

前記支脚部及び前記リング保持部の少なくともいずれか一方の断面形状は、最大幅部が前後方向の前端側又は後端側に位置すると共に、この最大幅部より他方側に向かって幅が小さくなる形状を有していることを特徴とする請求項1から6のいずれか1項に記載の釣糸ガイド。

【請求項8】

前記フレームは、前記糸状体を1本以上組み合わせた部位を有し、該組み合わせた部位の少なくとも一部分を覆う外層を設けたことを特徴とする請求項1から7のいずれか1項に記載の釣糸ガイド。

【請求項9】

前記支脚部と前記固定部との間に屈曲部を形成し、前記屈曲部又は前記固定部の強化繊維量を前記支脚部以上に多く配設したことを特徴とする特徴とする請求項3から8のいずれか1項に記載の釣糸ガイド。

【請求項10】

(追加クレーム)

前記支脚部は、前記固定部から前記屈曲部を介して二股に分岐され、

前記二股に分岐される部分に補強部材を配置すると共に、前記補強部材は、前記固定部の高さよりも高く形成したことを特徴とする請求項9に記載の釣糸ガイド。

【請求項11】

強化繊維と合成樹脂をマトリックス材料とした繊維強化合成樹脂材料を、金型に形成したフレーム成形用の溝の中にその延設方向に沿って配設する工程と、

前記繊維強化合成樹脂材料を加熱成形する工程と、

を有することを特徴とする釣糸ガイドの製造方法。

【請求項12】

前記繊維強化合成樹脂材料は強化繊維を糸状体にした構成であり、これを前記金型の溝の延設方向に沿わせており、

前記フレームを構成するリング保持部と支脚部と固定部の内、少なくとも二つの部分に亘って前記糸状体を連続的に配設した部位を有することを特徴とする請求項11に記載の釣糸ガイドの製造方法。

【請求項13】

前記金型は、互いに面接する凸表面と凹表面を備えており、

前記凸表面に、前記フレーム成形用の溝を形成したことを特徴とする請求項11又は12に記載の釣糸ガイドの製造方法。

【請求項14】

(追加クレーム)

前記金型は、ガイドリングを配置する空間を有しており、

前記繊維強化合成樹脂材料を、金型に形成したフレーム成形用の溝の中にその延設方向に沿って配設する際に、前記空間にガイドリングを配置すると共にガイドリングを配置した位置にバリ防止部材を配設し、

前記ガイドリングを、繊維強化合成樹脂材料と共に加圧状態で加熱成形することを特徴とする、請求項11から13のいずれか1項に記載の釣糸ガイドの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【公開番号】特開2012−24075(P2012−24075A)

【公開日】平成24年2月9日(2012.2.9)

【国際特許分類】

【出願番号】特願2010−217807(P2010−217807)

【出願日】平成22年9月28日(2010.9.28)

【出願人】(000002495)グローブライド株式会社 (1,394)

【Fターム(参考)】

【公開日】平成24年2月9日(2012.2.9)

【国際特許分類】

【出願日】平成22年9月28日(2010.9.28)

【出願人】(000002495)グローブライド株式会社 (1,394)

【Fターム(参考)】

[ Back to top ]