鉄筋コンクリート構造物における柱梁接合方法及び構造

【課題】2本のプレキャスト梁及び柱を効率よく現場接合するとともに、該プレキャスト部材の鉄筋配置精度を緩和する。

【解決手段】本発明に係る柱梁接合構造1は、2本のプレキャスト梁2,2の端部から突出する梁主筋3,3とプレキャスト柱4の上端から突出する柱主筋5とを、それらの端部が取り合う接合領域6に現場打設されてなるモルタル7に埋設して構成してあり、かかるモルタル7は、セメント、シリカフューム、水、減水剤、細骨材及び高張力繊維で構成するとともに、セメントを、C3Sが40.0〜75.0質量%、C3Aが2.7質量%未満含有され、かつ45μmふるい残分が8.0質量%未満となるように構成し、細骨材を、粒径0.15mm以下の粒群が15〜85質量%で、かつ0.075mm以下の粒群が3〜20質量%含有された常温養生可能な超高強度繊維補強モルタルを硬化させて構成する。

【解決手段】本発明に係る柱梁接合構造1は、2本のプレキャスト梁2,2の端部から突出する梁主筋3,3とプレキャスト柱4の上端から突出する柱主筋5とを、それらの端部が取り合う接合領域6に現場打設されてなるモルタル7に埋設して構成してあり、かかるモルタル7は、セメント、シリカフューム、水、減水剤、細骨材及び高張力繊維で構成するとともに、セメントを、C3Sが40.0〜75.0質量%、C3Aが2.7質量%未満含有され、かつ45μmふるい残分が8.0質量%未満となるように構成し、細骨材を、粒径0.15mm以下の粒群が15〜85質量%で、かつ0.075mm以下の粒群が3〜20質量%含有された常温養生可能な超高強度繊維補強モルタルを硬化させて構成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、鉄筋コンクリート構造物をプレキャスト化する際に適用される鉄筋コンクリート構造物における柱梁接合方法及び構造に関する。

【背景技術】

【0002】

鉄筋コンクリート構造物を構築するにあたり、工期短縮のためのさまざまな技術開発が数多くなされているが、その一つであるプレキャスト化は、配筋作業や現場でのコンクリート打設を省略ないしは低減することができるため、施工能率を大幅に改善することができる。

【0003】

ここで、従来のプレキャスト工法においては、柱や梁をプレキャスト部材として工場製作し、これらを現地に搬入して仮組した後、それらの取合い箇所に配筋を施してコンクリートを打設することにより、柱梁を相互に接合することが多いが、鉄筋コンクリート構造物の柱梁接合部、いわゆるパネルゾーンは、柱主筋や梁主筋あるいは補強筋などの各種鉄筋が狭隘なスペースに複雑に交錯する箇所であるため、配筋に時間がかかるとともにコンクリート充填にも配慮が必要となり、全体の施工能率が低下しがちとなる。

【0004】

かかる状況下、柱や梁のみならず、柱梁接合部についてもプレキャスト部材として工場製作して現地で組み立てるプレキャスト工法が知られている(特許文献2)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2011−042534号公報

【特許文献2】特許第3837390号公報

【特許文献3】特開平11−293766号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

特許文献2記載のプレキャスト工法においては、梁主筋が両端から水平に突出するように構成されてなるプレキャスト(以下、PC)梁と、一方の側面から他方の側面に抜ける水平挿通孔と上面から底面に抜ける鉛直挿通孔とが梁主筋位置と柱主筋位置にそれぞれ貫通形成されてなるPC仕口パネル部材と、該PC仕口パネル部材の鉛直挿通孔に挿通される中継筋と、該中継筋の端部が差し込まれる挿入孔が上端又は下端に形成されてなるPC柱とを組み立てるようになっており、かかる構成においては、PC仕口パネル部材を挟み込むようにしてその両側方にPC梁をそれぞれ配置して該各PC梁の端部から突出する梁主筋をPC仕口パネル部材の水平挿通孔に各側面からそれぞれ挿入するとともに、PC仕口パネル部材の鉛直挿通孔に中継筋を挿通してその下端を下階に配置されたPC柱の上端に形成された挿入孔に差し込み、次いで、PC仕口パネル部材の水平挿通孔と梁主筋との隙間、同じく鉛直挿通孔と中継筋の隙間、及びPC柱の挿入孔と中継筋との隙間にグラウト材を充填する。

【0007】

このようにすれば、柱梁接合部を構築する際の現場での配筋やコンクリート打設が省略されることとなり、構造物全体の施工能率が大幅に向上するとともに、柱梁架構を先行して組み上げつつ、該工程とは独立した形でスラブ施工を並行させることができるため、構造物全体の施工能率がさらに向上する。

【0008】

しかしながら、上述したPC仕口パネル部材は、その水平挿通孔をPC梁の主筋位置に一致させ、かつ中継筋が挿入される鉛直挿通孔を同じく中継筋が挿入されるPC柱の挿入孔に一致させる必要があるため、高い製作精度が求められるという問題を生じていた。

【0009】

一方、柱梁接合部を現場打ち繊維補強モルタルで構成する提案もなされているが(特許文献3)、繊維補強モルタルの引張強度が不十分であり、鉄筋同士の接合が比較的容易な上端筋については機械継手や圧接継手など従来の継手が推奨されていることからもわかる通り、鉄筋を突き合わせただけの配置構成では、引張力を確実に伝達することが困難であるという問題を生じていた。

【0010】

また、繊維補強材料として引張強度に優れた繊維補強モルタルが開発されてはいるが、かかる繊維補強モルタルは熱養生が必要となるため、工場でのプレキャスト製作が前提となり、現場での適用は難しいという問題も生じていた。

【課題を解決するための手段】

【0011】

本発明は、上述した事情を考慮してなされたもので、2本のプレキャスト梁及び柱を効率よく現場接合することが可能でかつそれらプレキャスト部材の鉄筋配置精度を緩和することが可能な鉄筋コンクリート構造物における柱梁接合方法及び構造を提供することを目的とする。

【0012】

上記目的を達成するため、本発明に係る鉄筋コンクリート構造物における柱梁接合方法は請求項1に記載したように、2本のプレキャスト梁及び柱をそれらの端部が取り合う箇所に接合領域が形成されるように配置し、

前記2本のプレキャスト梁の端部から突出する梁主筋と前記柱の上端から突出する柱主筋とが埋設されるように前記接合領域にモルタル又はコンクリートを現場打設する鉄筋コンクリート構造物における柱梁接合方法において、

前記モルタル又はコンクリートを、セメントとシリカフュームと水と減水剤と細骨材と高張力繊維とが含まれたフレッシュモルタル又はフレッシュコンクリートを硬化させて形成するとともに、前記セメントを、C3Sが40.0〜75.0質量%、C3Aが2.7質量%未満含有され、かつ45μmふるい残分が8.0質量%未満となるように構成し、前記細骨材を、粒径0.15mm以下の粒群が15〜85質量%で、かつ0.075mm以下の粒群が3〜20質量%含有されるように構成したものである。

【0013】

また、本発明に係る鉄筋コンクリート構造物における柱梁接合方法は、前記各梁主筋の材軸が平行になりかつそれらの端部が該各材軸に沿った方向に離間するように前記2本のプレキャスト梁をそれぞれ構成したものである。

【0014】

また、本発明に係る鉄筋コンクリート構造物における柱梁接合方法は、前記柱主筋のうち、前記モルタル又はコンクリートを貫通して上方に延びる先端部を上階のプレキャスト柱の下端に形成された鉄筋挿入穴に挿入するとともに該鉄筋挿入穴の内面と先端部の周面との間にグラウト材を注入するものである。

【0015】

また、本発明に係る鉄筋コンクリート構造物における柱梁接合方法は、上階に配置される柱の下方に延びる柱主筋を前記モルタル又はコンクリートに埋設するものである。

【0016】

また、本発明に係る鉄筋コンクリート構造物における柱梁接合構造は請求項5に記載したように、2本のプレキャスト梁の端部から突出する梁主筋と柱の上端から突出する柱主筋とを、前記2本のプレキャスト梁及び前記柱の端部が取り合う接合領域に現場打設されてなるモルタル又はコンクリートに埋設して構成した鉄筋コンクリート構造物における柱梁接合構造において、

前記モルタル又はコンクリートを、セメントとシリカフュームと水と減水剤と細骨材と高張力繊維とが含まれたフレッシュモルタル又はフレッシュコンクリートを硬化させて形成するとともに、前記セメントを、C3Sが40.0〜75.0質量%、C3Aが2.7質量%未満含有され、かつ45μmふるい残分が8.0質量%未満となるように構成し、前記細骨材を、粒径0.15mm以下の粒群が15〜85質量%で、かつ0.075mm以下の粒群が3〜20質量%含有されるように構成したものである。

【0017】

また、本発明に係る鉄筋コンクリート構造物における柱梁接合構造は、前記各梁主筋の材軸が平行になりかつそれらの端部が該各材軸に沿った方向に離間するように前記2本のプレキャスト梁をそれぞれ構成したものである。

【0018】

本出願人は、従来の繊維補強モルタルにおいては熱養生が不可欠であるために現場への適用が困難であるという問題点を踏まえ、圧縮強度が180N/mm2以上、引張強度が8N/mm2以上、練り混ぜ直後のスランプフローが800mm程度と、強度特性及び流動性に優れかつ常温養生で足りる超高強度繊維補強コンクリートの開発に成功するとともに(特許文献1)、さらに具体的な適用検討を行った結果、従来のモルタルやコンクリートではなし得なかった柱梁接合部における鉄筋接合の不要化に成功したものである。

【0019】

すなわち、本発明に係る鉄筋コンクリート構造物における柱梁接合方法及び構造においては、2本のプレキャスト梁及び柱をそれらの端部が取り合う箇所に接合領域が形成されるように配置し、次いで、2本のプレキャスト梁の端部から突出する梁主筋と柱の上端から突出する柱主筋とが埋設されるように上述の接合領域にモルタル又はコンクリートを現場打設するにあたり、上述のモルタル又はコンクリートを、セメントとシリカフュームと水と減水剤と細骨材と高張力繊維とが含まれたフレッシュモルタル又はフレッシュコンクリートを硬化させて形成するとともに、セメントを、C3Sが40.0〜75.0質量%、C3Aが2.7質量%未満含有され、かつ45μmふるい残分が8.0質量%未満となるように構成し、細骨材を、粒径0.15mm以下の粒群が15〜85質量%で、かつ0.075mm以下の粒群が3〜20質量%含有されるように構成する。

【0020】

このようにすると、上述のフレッシュモルタル又はフレッシュコンクリートを硬化させる際、熱養生が不要で常温養生で足りるため、2本のプレキャスト梁及び柱を現場で接合することが可能となる。

【0021】

また、上述のモルタル又はコンクリートは、引張力に対し高強度及び高靭性を有するため、梁主筋間に生じる引張力を伝達する荷重伝達部材として機能し得ることとなり、梁主筋同士を、重ね継手、圧接継手、機械継手といった継手を介して接合する必要がなくなる。

【0022】

また、引張力を支持できるだけの付着力が確保されるように各梁主筋がモルタル又はコンクリートに埋設あるいは定着される限り、梁主筋同士の相対位置関係は任意となるため、現場における柱梁接合部の施工能率が飛躍的に高まるとともに、プレキャスト梁を製作する際の鉄筋配置精度も大幅に緩和される。

【0023】

ここで、梁主筋の相対位置関係は上述したように任意であって、引張力に見合うだけの付着力が確保できるように2本の梁主筋をモルタル又はコンクリートにそれぞれ埋設あるいは定着すれば足り、従来の重ね継手と同様の配置形態としたり、重ね継手の状態から材軸直交方向に離間させた配置形態とすることができるが、各梁主筋の材軸が平行、例えば直列状になりかつそれらの端部が該各材軸に沿った方向に例えば鉄筋径の2倍に相当する寸法だけ離間するように2本のプレキャスト梁をそれぞれ構成した場合においては、断面設計の際、各プレキャスト梁の端部からそれぞれ突出する梁主筋同士の干渉を考慮する必要がなくなり、太径鉄筋の採用が容易になるとともに、施工時においては、鉄筋の交錯状態が緩和されてコンクリート打設がさらに容易になる。

【0024】

2本のプレキャスト梁の端部と取り合う柱はプレキャスト柱であってもよいし、現場打ちの柱でもよい。なお、柱主筋については、これを接合領域の下方から上方に貫通されるように配置するか、その上端が接合領域内にとどまるように配置するかは任意であって、前者の場合には例えば、柱主筋のうち、モルタル又はコンクリートを貫通して上方に延びる先端部を上階のプレキャスト柱の下端に形成された鉄筋挿入穴に挿入するとともに該鉄筋挿入穴の内面と先端部の周面との間にグラウト材を注入する構成を採用することができる。

【0025】

また、後者の場合には例えば、上述の梁主筋及び柱主筋に加えて、上階に配置される柱の下方に延びる柱主筋が埋設されるように上述のモルタル又はコンクリートを現場打設する構成を採用することができる。

【図面の簡単な説明】

【0026】

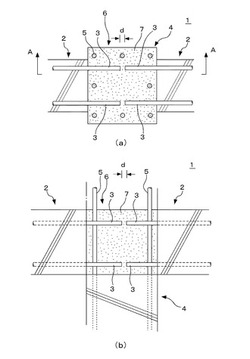

【図1】本実施形態に係る鉄筋コンクリート構造物における柱梁接合構造の図であり、(a)は水平断面図、(b)はA−A線に沿った鉛直断面図。

【図2】変形例に係る鉄筋コンクリート構造物における柱梁接合構造の鉛直断面図。

【図3】別の変形例に係る鉄筋コンクリート構造物における柱梁接合構造の鉛直断面図。

【発明を実施するための形態】

【0027】

以下、本発明に係る鉄筋コンクリート構造物における柱梁接合方法及び構造の実施の形態について、添付図面を参照して説明する。

【0028】

図1は、本実施形態に係る鉄筋コンクリート構造物における柱梁接合構造を示した断面図である。同図でわかるように、本実施形態に係る柱梁接合構造1は、2本のプレキャスト梁2,2の端部から突出する梁主筋3,3とプレキャスト柱4の上端から突出する柱主筋5とを、2つのプレキャスト梁2,2及びプレキャスト柱4の端部が取り合う接合領域6に現場打設されてなるモルタル7に埋設して構成してある。

【0029】

各プレキャスト梁2は、それらをプレキャスト柱4の頂部両側方に架け渡したとき、梁主筋3,3が直列状にかつそれらの端部が所定の離間寸法dを隔てて互いに対向するように製作してある。

【0030】

離間寸法dは、例えば梁主筋3の直径の2倍程度とすることにより、梁主筋3,3同士の干渉を確実に回避してプレキャスト梁2,2の架設を容易にするとともに、後述するフレッシュモルタルを打設する際の充填性を高めるようにするのがよい。

【0031】

本実施形態に係る柱梁接合構造1を構築するには、まず、工場製作され現地で立設されたプレキャスト柱4の頂部両側方にプレキャスト梁2,2を架け渡し、これらを仮保持する。

【0032】

次に、プレキャスト梁2,2及びプレキャスト柱4の端部が取り合う接合領域6にモルタル7を打設することができるよう、型枠(図示せず)を建て込む。

【0033】

一方、上述した手順とは別にフレッシュモルタルを作製する。フレッシュモルタルは、セメント、シリカフューム、水、減水剤、細骨材及び高張力繊維が含まれるように配合する。

【0034】

ここで、セメントは、C3Sの含有量が40.0〜75.0質量%、好ましくは45.0〜73.0質量%、より好ましくは48.0〜70.0質量%となるように、C3Aの含有量が2.7質量%未満、好ましくは2.3質量%未満となるように構成する。これは、C3Sの含有量が40.0質量%未満だと、圧縮強度及び引張強度が低くなる傾向があり、75.0質量%を超えると、セメントの焼成自体が困難となる傾向があるからであり、C3Aの含有量が2.7質量%以上では引張強度が低くなるからである。なお、C3Aの含有量の下限値は、例えば0.1質量%程度を目安とする。

【0035】

なお、セメントにおけるC2Sの含有量は、好ましくは9.5〜40.0質量%、より好ましくは14.0〜35.0質量%であり、C4AFの含有量は、好ましくは9.0〜18.0質量%、より好ましくは10.0〜15.0質量%である。これは、フレッシュモルタルにおいて高い流動性を確保できるとともに、フレッシュモルタルの硬化物であるモルタルにおいて、高靭性、高圧縮強度及び高引張強度を確保することができるからである。

【0036】

セメントは、45μmふるい残分が上限で8.0質量%未満、好ましくは7.0質量%、より好ましくは6.0質量%、下限で0.0質量%、好ましくは1.0質量%、より好ましくは2.0質量%となるように構成する。これは、フレッシュモルタルにおいて適度な粘性を確保し高張力繊維を十分に分散させることができるからであり、モルタルにおいて、高い引張強度を確保できるからである。

【0037】

また、セメントは、そのブレーン比表面積が好ましくは2500〜4800cm2/g、より好ましくは2800〜4000cm2/g、更に好ましくは3000〜3600cm2/gとなるように構成する。これは、セメントのブレーン比表面積が2500cm2/g未満では、モルタルの強度が低くなる傾向があり、4800cm2/gを超えると、フレッシュモルタルにおける低水セメント比での流動性が低下する傾向があるからである。

【0038】

シリカフュームは、金属シリコン、フェロシリコン、電融ジルコニア等を製造する際に発生する排ガス中のダストを集塵して得られる副産物であって、主成分は、アルカリ溶液中で溶解する非晶質のSiO2であり、その平均粒子径が、好ましくは0.05〜2.0μm、より好ましくは0.10〜1.5μm、更に好ましくは0.18〜0.28μmとなるように構成する。これは、モルタルにおいて高靭性、高圧縮強度及び高引張強度を確保することができるとともに、フレッシュモルタルにおいて高流動性を確保することができるからである。

【0039】

また、シリカフュームは、その含有量がセメントとシリカフュームの合計量に対し、好ましくは3〜30質量%、より好ましくは5〜20質量%、更に好ましくは10〜18質量%となるように構成し、セメントとシリカフュームと細骨材の合計量に対する含有量が、好ましくは3〜30質量%、より好ましくは5〜20質量%、更に好ましくは10〜18質量%となるように構成する。

【0040】

減水剤は、その添加量が、セメントとシリカフュームの合量100質量部に対し、好ましくは0.5〜6.0質量部、より好ましくは1.0〜4.0質量部、更に好ましくは2.5〜3.5質量部となるように構成する。

【0041】

また、減水剤は、リグニン系、ナフタレンスルホン酸系、アミノスルホン酸系、ポリカルボン酸系の減水剤、高性能減水剤、高性能AE減水剤等を使用することができる。低水セメント比での流動性確保の観点から、減水剤として、ポリカルボン酸系の減水剤、高性能減水剤又は高性能AE減水剤を用いることが好ましく、ポリカルボン酸系の高性能減水剤を用いることがより好ましい。

【0042】

なお、本実施形態に係るフレッシュモルタルは、上述した減水剤とともに消泡剤を併用することが好ましい。消泡剤としては、ポリアルキレン誘導体、疎水性シリカ、ポリエーテル系等が挙げられる。この場合、消泡剤は、その添加量が、セメントとシリカフュームの合量100質量部に対し、好ましくは0.01〜2.0質量部、より好ましくは0.02〜1.5質量部、更に好ましくは0.03〜1.0質量部となるように構成する。

【0043】

細骨材は、粒径0.15mm以下の粒群が15〜85質量%、好ましくは20〜70質量%、さらに好ましくは25〜45質量%で、かつ0.075mm以下の粒群が3〜20質量%、好ましくは5〜15質量%となるように構成する。

【0044】

これは、細骨材の含有量が15質量%未満では、フレッシュモルタルの粘性が低すぎるため、高張力繊維が十分に分散しないいおそれがあるからであり、細骨材の含有量が85質量%を超えると、微粉量が多すぎて粘性が高くなり、所定のフローを出すためには水セメント比を増やす必要があるため、強度低下に繋がるおそれがあるからである。なお、微粒分の調製方法は、特に限定されないが、例えば、2種類以上の粒度の異なる細骨材を混ぜ合わせることによって調製可能である。

【0045】

細骨材としては、川砂、陸砂、海砂、砕砂、珪砂、石灰石骨材、高炉スラグ細骨材、フェロニッケルスラグ細骨材、銅スラグ細骨材、電気炉酸化スラグ細骨材等を使用することができる。

【0046】

なお、細骨材は、フレッシュモルタル中の細骨材量が、好ましくは400〜1000kg/m3、より好ましくは430〜850kg/m3、更に好ましくは500〜750kg/m3となるように構成する。

【0047】

高張力繊維は、その繊維径が、0.05〜1.20mm、好ましくは0.08〜0.70mm、より好ましくは0.10〜0.35mmとなるように、その繊維長が、3〜60mm、好ましくは5〜35mm、より好ましくは7〜20mmとなるように、アスペクト比(繊維長/繊維径)が、40〜250、好ましくは50〜200、より好ましくは80〜170となるように、その引張強度が、100〜10000N/mm2、好ましくは500〜5000N/mm2、より好ましくは2000〜3000N/mm2となるように、その密度が、1〜20g/cm3、好ましくは5〜10g/cm3となるようにそれぞれ構成する。

【0048】

これは、モルタルにおいて高靭性、高圧縮強度及び高引張強度を確保することができるとともに、フレッシュモルタルにおいて高流動性を付与することができるからである。

【0049】

また、高張力繊維は、フレッシュモルタルに対し、その添加量が外割りで0.3〜4.0体積%、好ましくは0.5〜3.0体積%、より好ましくは1.0〜2.5体積%となるように構成する。

【0050】

これは、高張力繊維の添加量が0.3体積%未満では、擬似ひずみ硬化を示すような高い靭性が得られない場合があり、4.0体積%を超えると、フレッシュモルタルの練混ぜが困難になる場合があるからである。

【0051】

高張力繊維は、金属繊維、炭素繊維、アラミド繊維及び高強度ポリエチレン繊維(例えば東洋紡績株式会社から「ダイニーマ」(登録商標)の商品名で市販されているもの)等から適宜選択することが可能であり、金属繊維としては、鋼繊維、ステンレス繊維、アモルファス合金繊維等を使用することが可能である。

【0052】

本実施形態に係るフレッシュモルタルは、有機繊維がさらに含有されるように構成することにより、高い耐火性能を得ることが可能である。有機繊維としては、ポリプロピレン繊維、ポリエチレン繊維、ビニロン繊維等が挙げられる。

【0053】

有機繊維は、その繊度が、1.0〜20dtex、好ましくは1.5〜15dtex、より好ましくは2.0〜4.0dtexとなるように、その引張強度が、1〜6cN/dtex、好ましくは1.5〜5cN/dtex、より好ましくは2〜4cN/dtexとなるように、その伸度が、400%以下、好ましくは300%以下、より好ましくは50〜200%となるように、その繊維長が3〜30mm、好ましくは4〜20mm、より好ましくは5〜15mmとなるように、その密度が、0.8〜1.5g/cm3、好ましくは0.8〜1.3g/cm3、より好ましくは0.85〜0.95g/cm3となるように、そのアスペクト比(繊維長/繊維径)が、200〜900、好ましくは300〜800、より好ましくは400〜700となるようにそれぞれ構成する。

【0054】

これは、フレッシュモルタルにおいて高流動性を確保するとともに、モルタルにおいて高靭性、高圧縮強度及び高引張強度に加え、高い耐火性能をを確保することができるからである。

【0055】

また、有機繊維は、その添加量がフレッシュモルタルに対し外割りで0.05〜3体積%、好ましくは0.1〜2体積%、より好ましくは0.3〜1体積%となるように構成する。

【0056】

これは、0.05体積%未満では十分な耐火爆裂性が得られない場合があり、3体積%を超えると、フレッシュモルタル中への練混ぜが困難になる場合があるからである。

【0057】

水は、その添加量が、セメントとシリカフュームの合量100質量部に対し、10〜25質量部、好ましくは12〜20質量部、より好ましくは13〜18質量部となるように構成するとともに、フレッシュモルタル中の単位水量が、180〜280kg/m3、好ましくは200〜270kg/m3、より好ましくは210〜260kg/m3となるように構成する。

【0058】

本実施形態に係るフレッシュモルタルには、必要に応じて、膨張材、収縮低減剤、凝結促進剤、凝結遅延剤、増粘剤、ガラス繊維、合成樹脂粉末、ポリマーエマルジョン、ポリマーディスパージョン等を1種以上添加してもよい。

【0059】

次に、従来のフレッシュモルタル作製手順と同様、これらの配合材料を混合するとともに攪拌ミキサーで適宜混練し、フレッシュモルタルとする。

【0060】

次に、接合領域6を取り囲むように建て込まれた型枠内に上述のフレッシュモルタルを充填する。

【0061】

次に、フレッシュモルタルを適宜養生するが、従来の超高強度繊維補強モルタルのように熱養生する必要はなく、通常モルタルと同様、常温養生で足りる。

【0062】

フレッシュモルタルが常温養生を経て硬化しモルタル7となったならば、型枠を適宜解体撤去する。

【0063】

以上説明したように、本実施形態に係る鉄筋コンクリート構造物における柱梁接合構造1によれば、フレッシュモルタルを硬化させる際に熱養生が不要で常温養生で足りるため、現場施工が可能となり、かくして2本のプレキャスト梁2,2及びプレキャスト柱4を現場で接合することが可能となる。

【0064】

また、硬化後においては、モルタル7が高い引張強度と靭性を有するため、該モルタルは、梁主筋3,3間に生じる引張力を伝達する荷重伝達部材として機能し得ることとなり、梁主筋3,3同士を、重ね継手、圧接継手、機械継手といった継手を介して接合する必要がなくなる。

【0065】

また、本実施形態に係る鉄筋コンクリート構造物における柱梁接合構造1によれば、プレキャスト梁2,2をプレキャスト柱4の頂部両側方に架け渡したとき、梁主筋3,3が直列状にかつそれらの端部が所定の離間寸法dを隔てて互いに対向するように製作したので、断面設計の際、各プレキャスト梁2,2の端部からそれぞれ突出する梁主筋3,3同士の干渉を考慮する必要がなくなり、設計の制約が緩和されて太径鉄筋の採用も容易になるとともに、プレキャスト梁2を製作する際の鉄筋配置精度も大幅に緩和される。また、現場施工時においては、梁主筋3,3同士の干渉が確実に回避されることとなり、プレキャスト梁2,2の架設が容易になるとともに、梁主筋3の鉄筋交錯状態が緩和されてフレッシュモルタルの打設が容易になる。

【0066】

本実施形態では、接合領域6にフレッシュモルタルを打設するようにしたが、フレッシュモルタルに粗骨材を加えてなるフレッシュコンクリートを用いるようにしてもよい。かかる構成においては、粗骨材量や水量を、目標圧縮強度、靭性、目標スランプ等に応じて適時変更する。粗骨材としては、砂利、砕石、石灰石骨材、高炉スラグ粗骨材、電気炉酸化スラグ粗骨材等を使用することが可能であり、5mmの篩いに85質量%以上とどまる粗骨材がより好ましい。

【0067】

また、本実施形態では、梁主筋3,3を直列状にかつ離間配置するようにしたが、平行でかつ非直列となるよう、例えば千鳥状に配置してもかまわない。

【0068】

また、本実施形態では特に言及しなかったが、柱主筋5については、これを接合領域6の下方から上方に貫通されるように配置するか、その上端が接合領域6内にとどまるように配置するかは任意である。

【0069】

図2は、柱主筋5に関する変形例を示した鉛直断面図である。同図でわかるように、変形例に係る鉄筋コンクリート構造物における柱梁接合構造を構築するには、柱主筋5のうち、モルタル7を貫通して上方に延びる先端部を、上階のプレキャスト柱4′の下端に形成された鉄筋挿入穴21に挿入するとともにグラウト孔22を介して該鉄筋挿入穴の内面と柱主筋5の先端部の周面との間にグラウト材を注入する。

【0070】

かかる変形例においては、柱主筋5が接合領域6を貫通するため、該接合領域内での鉄筋接合による諸問題は本来的に発生しない。

【0071】

図3は、別の変形例に係る鉄筋コンクリート構造物における柱梁接合構造を示したものであり、同図に示した鉄筋コンクリート構造物における柱梁接合構造を構築するには、梁主筋3,3及び柱主筋5に加えて、上階に配置されるプレキャスト柱4′の下端から突出する柱主筋5′が柱主筋5と直列状にかつそれらの端部が所定の離間寸法を隔てて互いに対向するように、プレキャスト柱4,4′を製作する。

【0072】

かかる変形例においては、柱主筋5,5′が直列状にかつそれらの端部が所定の離間寸法を隔てて互いに対向するようにプレキャスト柱4,4′が製作されるので、プレキャスト梁2,2と同様、断面設計の際、各プレキャスト柱4,4′の端部からそれぞれ突出する柱主筋5,5′同士の干渉を考慮する必要がなくなり、設計の制約が緩和されて太径鉄筋の採用も容易になるとともに、プレキャスト柱4,4′を製作する際の鉄筋配置精度も大幅に緩和される。また、現場施工時においては、柱主筋5,5′同士の干渉が確実に回避されることとなり、プレキャスト柱4,4′の立設が容易になるとともに、柱主筋5,5′の鉄筋交錯状態が緩和されてフレッシュモルタルの打設が容易になる。

【符号の説明】

【0073】

1 鉄筋コンクリート構造物における柱梁接合構造

2 プレキャスト梁

3 梁主筋

4 プレキャスト柱(柱)

4′ プレキャスト柱

5、5′ 柱主筋

6 接合領域

7 モルタル

21 鉄筋挿入穴

【技術分野】

【0001】

本発明は、鉄筋コンクリート構造物をプレキャスト化する際に適用される鉄筋コンクリート構造物における柱梁接合方法及び構造に関する。

【背景技術】

【0002】

鉄筋コンクリート構造物を構築するにあたり、工期短縮のためのさまざまな技術開発が数多くなされているが、その一つであるプレキャスト化は、配筋作業や現場でのコンクリート打設を省略ないしは低減することができるため、施工能率を大幅に改善することができる。

【0003】

ここで、従来のプレキャスト工法においては、柱や梁をプレキャスト部材として工場製作し、これらを現地に搬入して仮組した後、それらの取合い箇所に配筋を施してコンクリートを打設することにより、柱梁を相互に接合することが多いが、鉄筋コンクリート構造物の柱梁接合部、いわゆるパネルゾーンは、柱主筋や梁主筋あるいは補強筋などの各種鉄筋が狭隘なスペースに複雑に交錯する箇所であるため、配筋に時間がかかるとともにコンクリート充填にも配慮が必要となり、全体の施工能率が低下しがちとなる。

【0004】

かかる状況下、柱や梁のみならず、柱梁接合部についてもプレキャスト部材として工場製作して現地で組み立てるプレキャスト工法が知られている(特許文献2)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2011−042534号公報

【特許文献2】特許第3837390号公報

【特許文献3】特開平11−293766号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

特許文献2記載のプレキャスト工法においては、梁主筋が両端から水平に突出するように構成されてなるプレキャスト(以下、PC)梁と、一方の側面から他方の側面に抜ける水平挿通孔と上面から底面に抜ける鉛直挿通孔とが梁主筋位置と柱主筋位置にそれぞれ貫通形成されてなるPC仕口パネル部材と、該PC仕口パネル部材の鉛直挿通孔に挿通される中継筋と、該中継筋の端部が差し込まれる挿入孔が上端又は下端に形成されてなるPC柱とを組み立てるようになっており、かかる構成においては、PC仕口パネル部材を挟み込むようにしてその両側方にPC梁をそれぞれ配置して該各PC梁の端部から突出する梁主筋をPC仕口パネル部材の水平挿通孔に各側面からそれぞれ挿入するとともに、PC仕口パネル部材の鉛直挿通孔に中継筋を挿通してその下端を下階に配置されたPC柱の上端に形成された挿入孔に差し込み、次いで、PC仕口パネル部材の水平挿通孔と梁主筋との隙間、同じく鉛直挿通孔と中継筋の隙間、及びPC柱の挿入孔と中継筋との隙間にグラウト材を充填する。

【0007】

このようにすれば、柱梁接合部を構築する際の現場での配筋やコンクリート打設が省略されることとなり、構造物全体の施工能率が大幅に向上するとともに、柱梁架構を先行して組み上げつつ、該工程とは独立した形でスラブ施工を並行させることができるため、構造物全体の施工能率がさらに向上する。

【0008】

しかしながら、上述したPC仕口パネル部材は、その水平挿通孔をPC梁の主筋位置に一致させ、かつ中継筋が挿入される鉛直挿通孔を同じく中継筋が挿入されるPC柱の挿入孔に一致させる必要があるため、高い製作精度が求められるという問題を生じていた。

【0009】

一方、柱梁接合部を現場打ち繊維補強モルタルで構成する提案もなされているが(特許文献3)、繊維補強モルタルの引張強度が不十分であり、鉄筋同士の接合が比較的容易な上端筋については機械継手や圧接継手など従来の継手が推奨されていることからもわかる通り、鉄筋を突き合わせただけの配置構成では、引張力を確実に伝達することが困難であるという問題を生じていた。

【0010】

また、繊維補強材料として引張強度に優れた繊維補強モルタルが開発されてはいるが、かかる繊維補強モルタルは熱養生が必要となるため、工場でのプレキャスト製作が前提となり、現場での適用は難しいという問題も生じていた。

【課題を解決するための手段】

【0011】

本発明は、上述した事情を考慮してなされたもので、2本のプレキャスト梁及び柱を効率よく現場接合することが可能でかつそれらプレキャスト部材の鉄筋配置精度を緩和することが可能な鉄筋コンクリート構造物における柱梁接合方法及び構造を提供することを目的とする。

【0012】

上記目的を達成するため、本発明に係る鉄筋コンクリート構造物における柱梁接合方法は請求項1に記載したように、2本のプレキャスト梁及び柱をそれらの端部が取り合う箇所に接合領域が形成されるように配置し、

前記2本のプレキャスト梁の端部から突出する梁主筋と前記柱の上端から突出する柱主筋とが埋設されるように前記接合領域にモルタル又はコンクリートを現場打設する鉄筋コンクリート構造物における柱梁接合方法において、

前記モルタル又はコンクリートを、セメントとシリカフュームと水と減水剤と細骨材と高張力繊維とが含まれたフレッシュモルタル又はフレッシュコンクリートを硬化させて形成するとともに、前記セメントを、C3Sが40.0〜75.0質量%、C3Aが2.7質量%未満含有され、かつ45μmふるい残分が8.0質量%未満となるように構成し、前記細骨材を、粒径0.15mm以下の粒群が15〜85質量%で、かつ0.075mm以下の粒群が3〜20質量%含有されるように構成したものである。

【0013】

また、本発明に係る鉄筋コンクリート構造物における柱梁接合方法は、前記各梁主筋の材軸が平行になりかつそれらの端部が該各材軸に沿った方向に離間するように前記2本のプレキャスト梁をそれぞれ構成したものである。

【0014】

また、本発明に係る鉄筋コンクリート構造物における柱梁接合方法は、前記柱主筋のうち、前記モルタル又はコンクリートを貫通して上方に延びる先端部を上階のプレキャスト柱の下端に形成された鉄筋挿入穴に挿入するとともに該鉄筋挿入穴の内面と先端部の周面との間にグラウト材を注入するものである。

【0015】

また、本発明に係る鉄筋コンクリート構造物における柱梁接合方法は、上階に配置される柱の下方に延びる柱主筋を前記モルタル又はコンクリートに埋設するものである。

【0016】

また、本発明に係る鉄筋コンクリート構造物における柱梁接合構造は請求項5に記載したように、2本のプレキャスト梁の端部から突出する梁主筋と柱の上端から突出する柱主筋とを、前記2本のプレキャスト梁及び前記柱の端部が取り合う接合領域に現場打設されてなるモルタル又はコンクリートに埋設して構成した鉄筋コンクリート構造物における柱梁接合構造において、

前記モルタル又はコンクリートを、セメントとシリカフュームと水と減水剤と細骨材と高張力繊維とが含まれたフレッシュモルタル又はフレッシュコンクリートを硬化させて形成するとともに、前記セメントを、C3Sが40.0〜75.0質量%、C3Aが2.7質量%未満含有され、かつ45μmふるい残分が8.0質量%未満となるように構成し、前記細骨材を、粒径0.15mm以下の粒群が15〜85質量%で、かつ0.075mm以下の粒群が3〜20質量%含有されるように構成したものである。

【0017】

また、本発明に係る鉄筋コンクリート構造物における柱梁接合構造は、前記各梁主筋の材軸が平行になりかつそれらの端部が該各材軸に沿った方向に離間するように前記2本のプレキャスト梁をそれぞれ構成したものである。

【0018】

本出願人は、従来の繊維補強モルタルにおいては熱養生が不可欠であるために現場への適用が困難であるという問題点を踏まえ、圧縮強度が180N/mm2以上、引張強度が8N/mm2以上、練り混ぜ直後のスランプフローが800mm程度と、強度特性及び流動性に優れかつ常温養生で足りる超高強度繊維補強コンクリートの開発に成功するとともに(特許文献1)、さらに具体的な適用検討を行った結果、従来のモルタルやコンクリートではなし得なかった柱梁接合部における鉄筋接合の不要化に成功したものである。

【0019】

すなわち、本発明に係る鉄筋コンクリート構造物における柱梁接合方法及び構造においては、2本のプレキャスト梁及び柱をそれらの端部が取り合う箇所に接合領域が形成されるように配置し、次いで、2本のプレキャスト梁の端部から突出する梁主筋と柱の上端から突出する柱主筋とが埋設されるように上述の接合領域にモルタル又はコンクリートを現場打設するにあたり、上述のモルタル又はコンクリートを、セメントとシリカフュームと水と減水剤と細骨材と高張力繊維とが含まれたフレッシュモルタル又はフレッシュコンクリートを硬化させて形成するとともに、セメントを、C3Sが40.0〜75.0質量%、C3Aが2.7質量%未満含有され、かつ45μmふるい残分が8.0質量%未満となるように構成し、細骨材を、粒径0.15mm以下の粒群が15〜85質量%で、かつ0.075mm以下の粒群が3〜20質量%含有されるように構成する。

【0020】

このようにすると、上述のフレッシュモルタル又はフレッシュコンクリートを硬化させる際、熱養生が不要で常温養生で足りるため、2本のプレキャスト梁及び柱を現場で接合することが可能となる。

【0021】

また、上述のモルタル又はコンクリートは、引張力に対し高強度及び高靭性を有するため、梁主筋間に生じる引張力を伝達する荷重伝達部材として機能し得ることとなり、梁主筋同士を、重ね継手、圧接継手、機械継手といった継手を介して接合する必要がなくなる。

【0022】

また、引張力を支持できるだけの付着力が確保されるように各梁主筋がモルタル又はコンクリートに埋設あるいは定着される限り、梁主筋同士の相対位置関係は任意となるため、現場における柱梁接合部の施工能率が飛躍的に高まるとともに、プレキャスト梁を製作する際の鉄筋配置精度も大幅に緩和される。

【0023】

ここで、梁主筋の相対位置関係は上述したように任意であって、引張力に見合うだけの付着力が確保できるように2本の梁主筋をモルタル又はコンクリートにそれぞれ埋設あるいは定着すれば足り、従来の重ね継手と同様の配置形態としたり、重ね継手の状態から材軸直交方向に離間させた配置形態とすることができるが、各梁主筋の材軸が平行、例えば直列状になりかつそれらの端部が該各材軸に沿った方向に例えば鉄筋径の2倍に相当する寸法だけ離間するように2本のプレキャスト梁をそれぞれ構成した場合においては、断面設計の際、各プレキャスト梁の端部からそれぞれ突出する梁主筋同士の干渉を考慮する必要がなくなり、太径鉄筋の採用が容易になるとともに、施工時においては、鉄筋の交錯状態が緩和されてコンクリート打設がさらに容易になる。

【0024】

2本のプレキャスト梁の端部と取り合う柱はプレキャスト柱であってもよいし、現場打ちの柱でもよい。なお、柱主筋については、これを接合領域の下方から上方に貫通されるように配置するか、その上端が接合領域内にとどまるように配置するかは任意であって、前者の場合には例えば、柱主筋のうち、モルタル又はコンクリートを貫通して上方に延びる先端部を上階のプレキャスト柱の下端に形成された鉄筋挿入穴に挿入するとともに該鉄筋挿入穴の内面と先端部の周面との間にグラウト材を注入する構成を採用することができる。

【0025】

また、後者の場合には例えば、上述の梁主筋及び柱主筋に加えて、上階に配置される柱の下方に延びる柱主筋が埋設されるように上述のモルタル又はコンクリートを現場打設する構成を採用することができる。

【図面の簡単な説明】

【0026】

【図1】本実施形態に係る鉄筋コンクリート構造物における柱梁接合構造の図であり、(a)は水平断面図、(b)はA−A線に沿った鉛直断面図。

【図2】変形例に係る鉄筋コンクリート構造物における柱梁接合構造の鉛直断面図。

【図3】別の変形例に係る鉄筋コンクリート構造物における柱梁接合構造の鉛直断面図。

【発明を実施するための形態】

【0027】

以下、本発明に係る鉄筋コンクリート構造物における柱梁接合方法及び構造の実施の形態について、添付図面を参照して説明する。

【0028】

図1は、本実施形態に係る鉄筋コンクリート構造物における柱梁接合構造を示した断面図である。同図でわかるように、本実施形態に係る柱梁接合構造1は、2本のプレキャスト梁2,2の端部から突出する梁主筋3,3とプレキャスト柱4の上端から突出する柱主筋5とを、2つのプレキャスト梁2,2及びプレキャスト柱4の端部が取り合う接合領域6に現場打設されてなるモルタル7に埋設して構成してある。

【0029】

各プレキャスト梁2は、それらをプレキャスト柱4の頂部両側方に架け渡したとき、梁主筋3,3が直列状にかつそれらの端部が所定の離間寸法dを隔てて互いに対向するように製作してある。

【0030】

離間寸法dは、例えば梁主筋3の直径の2倍程度とすることにより、梁主筋3,3同士の干渉を確実に回避してプレキャスト梁2,2の架設を容易にするとともに、後述するフレッシュモルタルを打設する際の充填性を高めるようにするのがよい。

【0031】

本実施形態に係る柱梁接合構造1を構築するには、まず、工場製作され現地で立設されたプレキャスト柱4の頂部両側方にプレキャスト梁2,2を架け渡し、これらを仮保持する。

【0032】

次に、プレキャスト梁2,2及びプレキャスト柱4の端部が取り合う接合領域6にモルタル7を打設することができるよう、型枠(図示せず)を建て込む。

【0033】

一方、上述した手順とは別にフレッシュモルタルを作製する。フレッシュモルタルは、セメント、シリカフューム、水、減水剤、細骨材及び高張力繊維が含まれるように配合する。

【0034】

ここで、セメントは、C3Sの含有量が40.0〜75.0質量%、好ましくは45.0〜73.0質量%、より好ましくは48.0〜70.0質量%となるように、C3Aの含有量が2.7質量%未満、好ましくは2.3質量%未満となるように構成する。これは、C3Sの含有量が40.0質量%未満だと、圧縮強度及び引張強度が低くなる傾向があり、75.0質量%を超えると、セメントの焼成自体が困難となる傾向があるからであり、C3Aの含有量が2.7質量%以上では引張強度が低くなるからである。なお、C3Aの含有量の下限値は、例えば0.1質量%程度を目安とする。

【0035】

なお、セメントにおけるC2Sの含有量は、好ましくは9.5〜40.0質量%、より好ましくは14.0〜35.0質量%であり、C4AFの含有量は、好ましくは9.0〜18.0質量%、より好ましくは10.0〜15.0質量%である。これは、フレッシュモルタルにおいて高い流動性を確保できるとともに、フレッシュモルタルの硬化物であるモルタルにおいて、高靭性、高圧縮強度及び高引張強度を確保することができるからである。

【0036】

セメントは、45μmふるい残分が上限で8.0質量%未満、好ましくは7.0質量%、より好ましくは6.0質量%、下限で0.0質量%、好ましくは1.0質量%、より好ましくは2.0質量%となるように構成する。これは、フレッシュモルタルにおいて適度な粘性を確保し高張力繊維を十分に分散させることができるからであり、モルタルにおいて、高い引張強度を確保できるからである。

【0037】

また、セメントは、そのブレーン比表面積が好ましくは2500〜4800cm2/g、より好ましくは2800〜4000cm2/g、更に好ましくは3000〜3600cm2/gとなるように構成する。これは、セメントのブレーン比表面積が2500cm2/g未満では、モルタルの強度が低くなる傾向があり、4800cm2/gを超えると、フレッシュモルタルにおける低水セメント比での流動性が低下する傾向があるからである。

【0038】

シリカフュームは、金属シリコン、フェロシリコン、電融ジルコニア等を製造する際に発生する排ガス中のダストを集塵して得られる副産物であって、主成分は、アルカリ溶液中で溶解する非晶質のSiO2であり、その平均粒子径が、好ましくは0.05〜2.0μm、より好ましくは0.10〜1.5μm、更に好ましくは0.18〜0.28μmとなるように構成する。これは、モルタルにおいて高靭性、高圧縮強度及び高引張強度を確保することができるとともに、フレッシュモルタルにおいて高流動性を確保することができるからである。

【0039】

また、シリカフュームは、その含有量がセメントとシリカフュームの合計量に対し、好ましくは3〜30質量%、より好ましくは5〜20質量%、更に好ましくは10〜18質量%となるように構成し、セメントとシリカフュームと細骨材の合計量に対する含有量が、好ましくは3〜30質量%、より好ましくは5〜20質量%、更に好ましくは10〜18質量%となるように構成する。

【0040】

減水剤は、その添加量が、セメントとシリカフュームの合量100質量部に対し、好ましくは0.5〜6.0質量部、より好ましくは1.0〜4.0質量部、更に好ましくは2.5〜3.5質量部となるように構成する。

【0041】

また、減水剤は、リグニン系、ナフタレンスルホン酸系、アミノスルホン酸系、ポリカルボン酸系の減水剤、高性能減水剤、高性能AE減水剤等を使用することができる。低水セメント比での流動性確保の観点から、減水剤として、ポリカルボン酸系の減水剤、高性能減水剤又は高性能AE減水剤を用いることが好ましく、ポリカルボン酸系の高性能減水剤を用いることがより好ましい。

【0042】

なお、本実施形態に係るフレッシュモルタルは、上述した減水剤とともに消泡剤を併用することが好ましい。消泡剤としては、ポリアルキレン誘導体、疎水性シリカ、ポリエーテル系等が挙げられる。この場合、消泡剤は、その添加量が、セメントとシリカフュームの合量100質量部に対し、好ましくは0.01〜2.0質量部、より好ましくは0.02〜1.5質量部、更に好ましくは0.03〜1.0質量部となるように構成する。

【0043】

細骨材は、粒径0.15mm以下の粒群が15〜85質量%、好ましくは20〜70質量%、さらに好ましくは25〜45質量%で、かつ0.075mm以下の粒群が3〜20質量%、好ましくは5〜15質量%となるように構成する。

【0044】

これは、細骨材の含有量が15質量%未満では、フレッシュモルタルの粘性が低すぎるため、高張力繊維が十分に分散しないいおそれがあるからであり、細骨材の含有量が85質量%を超えると、微粉量が多すぎて粘性が高くなり、所定のフローを出すためには水セメント比を増やす必要があるため、強度低下に繋がるおそれがあるからである。なお、微粒分の調製方法は、特に限定されないが、例えば、2種類以上の粒度の異なる細骨材を混ぜ合わせることによって調製可能である。

【0045】

細骨材としては、川砂、陸砂、海砂、砕砂、珪砂、石灰石骨材、高炉スラグ細骨材、フェロニッケルスラグ細骨材、銅スラグ細骨材、電気炉酸化スラグ細骨材等を使用することができる。

【0046】

なお、細骨材は、フレッシュモルタル中の細骨材量が、好ましくは400〜1000kg/m3、より好ましくは430〜850kg/m3、更に好ましくは500〜750kg/m3となるように構成する。

【0047】

高張力繊維は、その繊維径が、0.05〜1.20mm、好ましくは0.08〜0.70mm、より好ましくは0.10〜0.35mmとなるように、その繊維長が、3〜60mm、好ましくは5〜35mm、より好ましくは7〜20mmとなるように、アスペクト比(繊維長/繊維径)が、40〜250、好ましくは50〜200、より好ましくは80〜170となるように、その引張強度が、100〜10000N/mm2、好ましくは500〜5000N/mm2、より好ましくは2000〜3000N/mm2となるように、その密度が、1〜20g/cm3、好ましくは5〜10g/cm3となるようにそれぞれ構成する。

【0048】

これは、モルタルにおいて高靭性、高圧縮強度及び高引張強度を確保することができるとともに、フレッシュモルタルにおいて高流動性を付与することができるからである。

【0049】

また、高張力繊維は、フレッシュモルタルに対し、その添加量が外割りで0.3〜4.0体積%、好ましくは0.5〜3.0体積%、より好ましくは1.0〜2.5体積%となるように構成する。

【0050】

これは、高張力繊維の添加量が0.3体積%未満では、擬似ひずみ硬化を示すような高い靭性が得られない場合があり、4.0体積%を超えると、フレッシュモルタルの練混ぜが困難になる場合があるからである。

【0051】

高張力繊維は、金属繊維、炭素繊維、アラミド繊維及び高強度ポリエチレン繊維(例えば東洋紡績株式会社から「ダイニーマ」(登録商標)の商品名で市販されているもの)等から適宜選択することが可能であり、金属繊維としては、鋼繊維、ステンレス繊維、アモルファス合金繊維等を使用することが可能である。

【0052】

本実施形態に係るフレッシュモルタルは、有機繊維がさらに含有されるように構成することにより、高い耐火性能を得ることが可能である。有機繊維としては、ポリプロピレン繊維、ポリエチレン繊維、ビニロン繊維等が挙げられる。

【0053】

有機繊維は、その繊度が、1.0〜20dtex、好ましくは1.5〜15dtex、より好ましくは2.0〜4.0dtexとなるように、その引張強度が、1〜6cN/dtex、好ましくは1.5〜5cN/dtex、より好ましくは2〜4cN/dtexとなるように、その伸度が、400%以下、好ましくは300%以下、より好ましくは50〜200%となるように、その繊維長が3〜30mm、好ましくは4〜20mm、より好ましくは5〜15mmとなるように、その密度が、0.8〜1.5g/cm3、好ましくは0.8〜1.3g/cm3、より好ましくは0.85〜0.95g/cm3となるように、そのアスペクト比(繊維長/繊維径)が、200〜900、好ましくは300〜800、より好ましくは400〜700となるようにそれぞれ構成する。

【0054】

これは、フレッシュモルタルにおいて高流動性を確保するとともに、モルタルにおいて高靭性、高圧縮強度及び高引張強度に加え、高い耐火性能をを確保することができるからである。

【0055】

また、有機繊維は、その添加量がフレッシュモルタルに対し外割りで0.05〜3体積%、好ましくは0.1〜2体積%、より好ましくは0.3〜1体積%となるように構成する。

【0056】

これは、0.05体積%未満では十分な耐火爆裂性が得られない場合があり、3体積%を超えると、フレッシュモルタル中への練混ぜが困難になる場合があるからである。

【0057】

水は、その添加量が、セメントとシリカフュームの合量100質量部に対し、10〜25質量部、好ましくは12〜20質量部、より好ましくは13〜18質量部となるように構成するとともに、フレッシュモルタル中の単位水量が、180〜280kg/m3、好ましくは200〜270kg/m3、より好ましくは210〜260kg/m3となるように構成する。

【0058】

本実施形態に係るフレッシュモルタルには、必要に応じて、膨張材、収縮低減剤、凝結促進剤、凝結遅延剤、増粘剤、ガラス繊維、合成樹脂粉末、ポリマーエマルジョン、ポリマーディスパージョン等を1種以上添加してもよい。

【0059】

次に、従来のフレッシュモルタル作製手順と同様、これらの配合材料を混合するとともに攪拌ミキサーで適宜混練し、フレッシュモルタルとする。

【0060】

次に、接合領域6を取り囲むように建て込まれた型枠内に上述のフレッシュモルタルを充填する。

【0061】

次に、フレッシュモルタルを適宜養生するが、従来の超高強度繊維補強モルタルのように熱養生する必要はなく、通常モルタルと同様、常温養生で足りる。

【0062】

フレッシュモルタルが常温養生を経て硬化しモルタル7となったならば、型枠を適宜解体撤去する。

【0063】

以上説明したように、本実施形態に係る鉄筋コンクリート構造物における柱梁接合構造1によれば、フレッシュモルタルを硬化させる際に熱養生が不要で常温養生で足りるため、現場施工が可能となり、かくして2本のプレキャスト梁2,2及びプレキャスト柱4を現場で接合することが可能となる。

【0064】

また、硬化後においては、モルタル7が高い引張強度と靭性を有するため、該モルタルは、梁主筋3,3間に生じる引張力を伝達する荷重伝達部材として機能し得ることとなり、梁主筋3,3同士を、重ね継手、圧接継手、機械継手といった継手を介して接合する必要がなくなる。

【0065】

また、本実施形態に係る鉄筋コンクリート構造物における柱梁接合構造1によれば、プレキャスト梁2,2をプレキャスト柱4の頂部両側方に架け渡したとき、梁主筋3,3が直列状にかつそれらの端部が所定の離間寸法dを隔てて互いに対向するように製作したので、断面設計の際、各プレキャスト梁2,2の端部からそれぞれ突出する梁主筋3,3同士の干渉を考慮する必要がなくなり、設計の制約が緩和されて太径鉄筋の採用も容易になるとともに、プレキャスト梁2を製作する際の鉄筋配置精度も大幅に緩和される。また、現場施工時においては、梁主筋3,3同士の干渉が確実に回避されることとなり、プレキャスト梁2,2の架設が容易になるとともに、梁主筋3の鉄筋交錯状態が緩和されてフレッシュモルタルの打設が容易になる。

【0066】

本実施形態では、接合領域6にフレッシュモルタルを打設するようにしたが、フレッシュモルタルに粗骨材を加えてなるフレッシュコンクリートを用いるようにしてもよい。かかる構成においては、粗骨材量や水量を、目標圧縮強度、靭性、目標スランプ等に応じて適時変更する。粗骨材としては、砂利、砕石、石灰石骨材、高炉スラグ粗骨材、電気炉酸化スラグ粗骨材等を使用することが可能であり、5mmの篩いに85質量%以上とどまる粗骨材がより好ましい。

【0067】

また、本実施形態では、梁主筋3,3を直列状にかつ離間配置するようにしたが、平行でかつ非直列となるよう、例えば千鳥状に配置してもかまわない。

【0068】

また、本実施形態では特に言及しなかったが、柱主筋5については、これを接合領域6の下方から上方に貫通されるように配置するか、その上端が接合領域6内にとどまるように配置するかは任意である。

【0069】

図2は、柱主筋5に関する変形例を示した鉛直断面図である。同図でわかるように、変形例に係る鉄筋コンクリート構造物における柱梁接合構造を構築するには、柱主筋5のうち、モルタル7を貫通して上方に延びる先端部を、上階のプレキャスト柱4′の下端に形成された鉄筋挿入穴21に挿入するとともにグラウト孔22を介して該鉄筋挿入穴の内面と柱主筋5の先端部の周面との間にグラウト材を注入する。

【0070】

かかる変形例においては、柱主筋5が接合領域6を貫通するため、該接合領域内での鉄筋接合による諸問題は本来的に発生しない。

【0071】

図3は、別の変形例に係る鉄筋コンクリート構造物における柱梁接合構造を示したものであり、同図に示した鉄筋コンクリート構造物における柱梁接合構造を構築するには、梁主筋3,3及び柱主筋5に加えて、上階に配置されるプレキャスト柱4′の下端から突出する柱主筋5′が柱主筋5と直列状にかつそれらの端部が所定の離間寸法を隔てて互いに対向するように、プレキャスト柱4,4′を製作する。

【0072】

かかる変形例においては、柱主筋5,5′が直列状にかつそれらの端部が所定の離間寸法を隔てて互いに対向するようにプレキャスト柱4,4′が製作されるので、プレキャスト梁2,2と同様、断面設計の際、各プレキャスト柱4,4′の端部からそれぞれ突出する柱主筋5,5′同士の干渉を考慮する必要がなくなり、設計の制約が緩和されて太径鉄筋の採用も容易になるとともに、プレキャスト柱4,4′を製作する際の鉄筋配置精度も大幅に緩和される。また、現場施工時においては、柱主筋5,5′同士の干渉が確実に回避されることとなり、プレキャスト柱4,4′の立設が容易になるとともに、柱主筋5,5′の鉄筋交錯状態が緩和されてフレッシュモルタルの打設が容易になる。

【符号の説明】

【0073】

1 鉄筋コンクリート構造物における柱梁接合構造

2 プレキャスト梁

3 梁主筋

4 プレキャスト柱(柱)

4′ プレキャスト柱

5、5′ 柱主筋

6 接合領域

7 モルタル

21 鉄筋挿入穴

【特許請求の範囲】

【請求項1】

2本のプレキャスト梁及び柱をそれらの端部が取り合う箇所に接合領域が形成されるように配置し、

前記2本のプレキャスト梁の端部から突出する梁主筋と前記柱の上端から突出する柱主筋とが埋設されるように前記接合領域にモルタル又はコンクリートを現場打設する鉄筋コンクリート構造物における柱梁接合方法において、

前記モルタル又はコンクリートを、セメントとシリカフュームと水と減水剤と細骨材と高張力繊維とが含まれたフレッシュモルタル又はフレッシュコンクリートを硬化させて形成するとともに、前記セメントを、C3Sが40.0〜75.0質量%、C3Aが2.7質量%未満含有され、かつ45μmふるい残分が8.0質量%未満となるように構成し、前記細骨材を、粒径0.15mm以下の粒群が15〜85質量%で、かつ0.075mm以下の粒群が3〜20質量%含有されるように構成したことを特徴とする鉄筋コンクリート構造物における柱梁接合方法。

【請求項2】

前記各梁主筋の材軸が平行になりかつそれらの端部が該各材軸に沿った方向に離間するように前記2本のプレキャスト梁をそれぞれ構成した請求項1記載の鉄筋コンクリート構造物における柱梁接合方法。

【請求項3】

前記柱主筋のうち、前記モルタル又はコンクリートを貫通して上方に延びる先端部を上階のプレキャスト柱の下端に形成された鉄筋挿入穴に挿入するとともに該鉄筋挿入穴の内面と先端部の周面との間にグラウト材を注入する請求項1又は請求項2記載の鉄筋コンクリート構造物における柱梁接合方法。

【請求項4】

上階に配置される柱の下方に延びる柱主筋を前記モルタル又はコンクリートに埋設する請求項1又は請求項2記載の鉄筋コンクリート構造物における柱梁接合方法。

【請求項5】

2本のプレキャスト梁の端部から突出する梁主筋と柱の上端から突出する柱主筋とを、前記2本のプレキャスト梁及び前記柱の端部が取り合う接合領域に現場打設されてなるモルタル又はコンクリートに埋設して構成した鉄筋コンクリート構造物における柱梁接合構造において、

前記モルタル又はコンクリートを、セメントとシリカフュームと水と減水剤と細骨材と高張力繊維とが含まれたフレッシュモルタル又はフレッシュコンクリートを硬化させて形成するとともに、前記セメントを、C3Sが40.0〜75.0質量%、C3Aが2.7質量%未満含有され、かつ45μmふるい残分が8.0質量%未満となるように構成し、前記細骨材を、粒径0.15mm以下の粒群が15〜85質量%で、かつ0.075mm以下の粒群が3〜20質量%含有されるように構成したことを特徴とする鉄筋コンクリート構造物における柱梁接合構造。

【請求項6】

前記各梁主筋の材軸が平行になりかつそれらの端部が該各材軸に沿った方向に離間するように前記2本のプレキャスト梁をそれぞれ構成した請求項5記載の鉄筋コンクリート構造物における柱梁接合構造。

【請求項1】

2本のプレキャスト梁及び柱をそれらの端部が取り合う箇所に接合領域が形成されるように配置し、

前記2本のプレキャスト梁の端部から突出する梁主筋と前記柱の上端から突出する柱主筋とが埋設されるように前記接合領域にモルタル又はコンクリートを現場打設する鉄筋コンクリート構造物における柱梁接合方法において、

前記モルタル又はコンクリートを、セメントとシリカフュームと水と減水剤と細骨材と高張力繊維とが含まれたフレッシュモルタル又はフレッシュコンクリートを硬化させて形成するとともに、前記セメントを、C3Sが40.0〜75.0質量%、C3Aが2.7質量%未満含有され、かつ45μmふるい残分が8.0質量%未満となるように構成し、前記細骨材を、粒径0.15mm以下の粒群が15〜85質量%で、かつ0.075mm以下の粒群が3〜20質量%含有されるように構成したことを特徴とする鉄筋コンクリート構造物における柱梁接合方法。

【請求項2】

前記各梁主筋の材軸が平行になりかつそれらの端部が該各材軸に沿った方向に離間するように前記2本のプレキャスト梁をそれぞれ構成した請求項1記載の鉄筋コンクリート構造物における柱梁接合方法。

【請求項3】

前記柱主筋のうち、前記モルタル又はコンクリートを貫通して上方に延びる先端部を上階のプレキャスト柱の下端に形成された鉄筋挿入穴に挿入するとともに該鉄筋挿入穴の内面と先端部の周面との間にグラウト材を注入する請求項1又は請求項2記載の鉄筋コンクリート構造物における柱梁接合方法。

【請求項4】

上階に配置される柱の下方に延びる柱主筋を前記モルタル又はコンクリートに埋設する請求項1又は請求項2記載の鉄筋コンクリート構造物における柱梁接合方法。

【請求項5】

2本のプレキャスト梁の端部から突出する梁主筋と柱の上端から突出する柱主筋とを、前記2本のプレキャスト梁及び前記柱の端部が取り合う接合領域に現場打設されてなるモルタル又はコンクリートに埋設して構成した鉄筋コンクリート構造物における柱梁接合構造において、

前記モルタル又はコンクリートを、セメントとシリカフュームと水と減水剤と細骨材と高張力繊維とが含まれたフレッシュモルタル又はフレッシュコンクリートを硬化させて形成するとともに、前記セメントを、C3Sが40.0〜75.0質量%、C3Aが2.7質量%未満含有され、かつ45μmふるい残分が8.0質量%未満となるように構成し、前記細骨材を、粒径0.15mm以下の粒群が15〜85質量%で、かつ0.075mm以下の粒群が3〜20質量%含有されるように構成したことを特徴とする鉄筋コンクリート構造物における柱梁接合構造。

【請求項6】

前記各梁主筋の材軸が平行になりかつそれらの端部が該各材軸に沿った方向に離間するように前記2本のプレキャスト梁をそれぞれ構成した請求項5記載の鉄筋コンクリート構造物における柱梁接合構造。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2013−67993(P2013−67993A)

【公開日】平成25年4月18日(2013.4.18)

【国際特許分類】

【出願番号】特願2011−207088(P2011−207088)

【出願日】平成23年9月22日(2011.9.22)

【出願人】(000000549)株式会社大林組 (1,758)

【Fターム(参考)】

【公開日】平成25年4月18日(2013.4.18)

【国際特許分類】

【出願日】平成23年9月22日(2011.9.22)

【出願人】(000000549)株式会社大林組 (1,758)

【Fターム(参考)】

[ Back to top ]