鋼製梁の貫通孔用補強部材およびその貫通孔補強構造

【課題】従来と遜色のない効率的な補強効果、優れた溶接作業性を確保し得ると同時に、各種孔径の貫通孔に対し汎用性があって、これにより仕様数を抑えることができてコストダウンできると共に目視で異なる仕様を判別することが可能で組み付け作業の確実性も向上し得る鋼製梁の貫通孔用補強部材およびその貫通孔補強構造を提供する。

【解決手段】鋼製梁3の貫通孔用補強部材1は、鋼製梁のウエブ4に形成される貫通孔5をその周囲から取り囲む内周面1bを有するリング状に形成され、内周面で規定される内径dと貫通孔の孔径dwとがd>dw≧0.5dの関係を満たし、当該貫通孔周辺の鋼製梁部分を補強するためにウエブに溶接接合されて一体化される。補強部材の内径は、内周面の周縁をウエブに溶接接合する場合の溶接代が貫通孔の孔縁5aから距離を隔てるように設定される。

【解決手段】鋼製梁3の貫通孔用補強部材1は、鋼製梁のウエブ4に形成される貫通孔5をその周囲から取り囲む内周面1bを有するリング状に形成され、内周面で規定される内径dと貫通孔の孔径dwとがd>dw≧0.5dの関係を満たし、当該貫通孔周辺の鋼製梁部分を補強するためにウエブに溶接接合されて一体化される。補強部材の内径は、内周面の周縁をウエブに溶接接合する場合の溶接代が貫通孔の孔縁5aから距離を隔てるように設定される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、従来と遜色のない効率的な補強効果、優れた溶接作業性を確保し得ると同時に、各種孔径の貫通孔に対し汎用性があって、これにより仕様数を抑えることができてコストダウンできると共に目視で異なる仕様を判別することが可能で組み付け作業の確実性も向上し得る鋼製梁の貫通孔用補強部材およびその貫通孔補強構造に関する。

【背景技術】

【0002】

鉄骨造等において、配管などのために鋼製梁のウエブに形成される貫通孔に対する補強技術として、特許文献1や特許文献2が知られている。

【0003】

特許文献1は、鋼製梁に対する補強部材の固着作業に関する作業性がよく、しかもより少ない材料で、貫通孔に対する十分な補強作用を確保し得る、効率的な補強技術を提供することを課題とし、鋼製梁に形成される貫通孔とほぼ同形の開口部を有し、かつ(1)0.15≦Ar/Aw≦0.7,(2)0.6≦Vr/Vw≦3.3,(3)0.5≦Hr/Tr≦5.0の3つの条件(Arは補強部材の断面積、Awは貫通孔によるウエブの欠損部の断面積、Vrは補強部材の体積、Vwは貫通孔によるウエブの欠損部の体積、Hrは補強部材の高さ、Trは補強部材の肉厚)を満たす矩形断面からなるリング状の補強部材を用い、該補強部材を前記貫通孔の周辺部のウエブの片面に溶接して一体化することにより、鋼製梁に形成する貫通孔を補強する。

【0004】

特許文献2は、鋼製梁に対する補強部材の固着作業に関する作業性がよく、しかもより効率的な補強作用を得ることができ、材料の削減に有効であり、かつ補強部材と鋼製梁側との溶接部に対する応力集中の軽減にも有効な、鋼製梁に形成する貫通孔に対する優れた補強技術を提供することを課題とし、鋼製梁に形成される貫通孔とほぼ同形の開口部を有するリング状からなり、かつそのリングの軸心方向に沿った断面において中央部の肉厚を両側部の肉厚より小さく設定した補強部材を用い、該補強部材を前記貫通孔の周辺部のウエブの片面に溶接して一体化することにより、鋼製梁に形成する貫通孔を補強する。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2007−162243号公報

【特許文献2】特開2007−162244号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

いずれの特許文献にあっても、リング状の補強部材は、鋼製梁に形成される貫通孔とほぼ同形の開口部を有することが条件となっている。実際に、鋼製梁に形成される貫通孔の孔径は種々多様である。

【0007】

これら特許文献の技術事項に従う場合、これら多様な貫通孔の孔径それぞれに対して、それらに対応する仕様の補強部材を多種類用意する必要があり、補強部材の仕様数が膨大なものとなってしまう。製品仕様が膨大になると、製造上、在庫管理上、そしてまた品質管理上も、コストアップになってしまうという課題があった。また、補強部材の開口部の内径寸法が僅かしか違わない場合、例えばφ75〜φ100の間では、見た目上、製品仕様の判別が難しく、組み付け間違いなどが生じる懸念もあった。

【0008】

本発明は上記従来の課題に鑑みて創案されたものであって、従来と遜色のない効率的な補強効果、優れた溶接作業性を確保し得ると同時に、各種孔径の貫通孔に対し汎用性があって、これにより仕様数を抑えることができてコストダウンできると共に目視で異なる仕様を判別することが可能で組み付け作業の確実性も向上し得る鋼製梁の貫通孔用補強部材およびその貫通孔補強構造を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明にかかる鋼製梁の貫通孔用補強部材は、鋼製梁のウエブに形成される貫通孔をその周囲から取り囲む内周面を有するリング状に形成され、該内周面で規定される内径(d)と該貫通孔の孔径(dw)とがd>dw≧0.5dの関係を満たし、当該貫通孔周辺の鋼製梁部分を補強するために該ウエブに溶接接合されて一体化されることを特徴とする。

【0010】

前記内径(d)は、前記内周面の周縁を前記ウエブに溶接接合する場合の溶接代が前記貫通孔の孔縁から距離を隔てるように設定されることを特徴とする。

【0011】

本発明にかかる鋼製梁の貫通孔補強構造は、上記鋼製梁の貫通孔用補強部材を用い、前記鋼製梁の前記ウエブに形成した前記貫通孔周辺の鋼製梁部分を補強するために、該貫通孔用補強部材を、該貫通孔の周囲を取り囲んで該鋼製梁の該ウエブに一体的に溶接接合したことを特徴とする。

【0012】

前記貫通孔は、前記貫通孔用補強部材の内周面で取り囲まれる領域内で、該貫通孔用補強部材に対し偏心した位置に形成されることを特徴とする。

【発明の効果】

【0013】

本発明にかかる鋼製梁の貫通孔用補強部材およびその貫通孔補強構造にあっては、従来と遜色のない効率的な補強効果、優れた溶接作業性を確保することができると同時に、各種孔径の貫通孔に対し汎用性があって、これにより仕様数を抑えることができてコストダウンできると共に、目視で異なる仕様を判別することができて組み付け作業の確実性も向上することができる。

【図面の簡単な説明】

【0014】

【図1】本発明にかかる鋼製梁の貫通孔用補強部材および貫通孔補強構造の好適な一実施形態を示す鋼製梁への貫通孔用補強部材の取付関係の斜視図である。

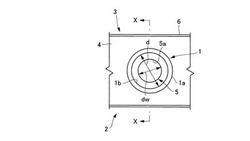

【図2】図1に示した貫通孔用補強部材を鋼製梁へ取り付けた状態の正面図である。

【図3】図2中、X−X線矢視断面図である。

【図4】本発明にかかる鋼製梁の貫通孔用補強部材および貫通孔補強構造の変形例を示す正面図である。

【図5】本発明にかかる鋼製梁の貫通孔用補強部材および貫通孔補強構造の他の変形例を示す正面図である。

【図6】本発明にかかる鋼製梁の貫通孔用補強部材および貫通孔補強構造のさらに他の変形例を示す正面図である。

【図7】本発明にかかる鋼製梁の貫通孔用補強部材および貫通孔補強構造のさらに他の変形例を示す、図3に対応する断面図である。

【発明を実施するための形態】

【0015】

以下に、本発明にかかる鋼製梁の貫通孔用補強部材およびその貫通孔補強構造の好適な実施形態を、添付図面を参照して詳細に説明する。図1から図3に示すように、本実施形態にかかる鋼製梁の貫通孔用補強部材1およびその貫通孔補強構造2は、H形鋼製の梁3のウエブ4に、配管などを貫通させるために形成される貫通孔5周辺の鋼製梁部分を補強して、当該鋼製梁3の耐力や剛性、変形性能が低下することを防ぐために適用される。貫通孔5は通常、孔縁5aが円形状に形成されるが、多角形状であってもよい。その場合の孔径dwは、多角形状に形成された貫通孔5の孔縁5aに外接する円の直径となる。

【0016】

貫通孔用補強部材1は、鋼製などの金物であって、リング状に形成される。この実施形態では、リング状の補強部材1の外周面1aおよび内周面1bは、中心を同じくする無垢の円筒面で形成される。もちろんこれら内・外周面1a,1bは、ともに多角形状の角筒面であってもよく、あるいは外周面1aが角筒面であって、内周面1bが円筒面であってもよいし、またその逆であってもよい。内周面1bが角筒面の場合、その内径dは角筒面に外接する円の直径となる。

【0017】

貫通孔用補強部材1は、リング状の軸方向に沿う幅wとリング状の径方向に沿う厚みtとで相当のボリュームを有して、補強機能を奏する相当の強度を備えるように構成される。また、幅wと厚みtによって形成される断面が、(1)0.15≦Ar/Aw≦0.7,(2)0.6≦Vr/Vw≦3.3,(3)0.5≦Hr/Tr≦5.0の3つの条件(Arは補強部材の断面積、Awは貫通孔によるウエブの欠損部の断面積、Vrは補強部材の体積、Vwは貫通孔によるウエブの欠損部の体積、Hrは補強部材の高さ、Trは補強部材の肉厚)を満たすような補強部材1であれば、少ない材料でより効率的に貫通孔5を補強することができる。この補強部材1は、切削、鍛造、鋳造などで形成される。

【0018】

貫通孔用補強部材1は、内周面1bが貫通孔5をその周囲から取り囲むようにして、リング状の軸方向に沿う一端面1cが鋼製梁3のウエブ4に溶接接合により一体化され、他端面側がウエブ4からの跳ね出し部分1dとなる。この跳ね出し部分1dにより、ウエブ4から貫通孔5の軸方向外方の離れた位置に、相応の断面を確保することができ、鋼製梁3の終局耐力や塑性変形能力を向上することができる。

【0019】

本実施形態では、補強部材1は、その中心が貫通孔5の中心と一致するように、ウエブ4に溶接接合されている。また、補強部材1の内周面1bおよび外周面1a双方が、例えば全周隅肉溶接Sによって、ウエブ4に一体的に接合されている。溶接方法は、隅肉溶接に限られない。本実施形態では、補強部材1は、ウエブ4の片面に溶接接合されているが、ウエブ4の両面に一対で溶接接合するようにしてもよいことはもちろんである。

【0020】

溶接接合は、少なくとも貫通孔用補強部材1の外周面1aに行えばよい。外周面1aのみを溶接接合した場合、通常時の必要耐力を保持でき、また、鋼製梁3の降伏の終局段階では、補強部材1の跳ね出し部1dも鋼製梁3の降伏とともに塑性変形させることができて、全体でエネルギ吸収することができる。

【0021】

また、補強部材1の内・外周面1a,1b双方を溶接すれば、補強部材1とウエブ4が接している部分(一端面1c側)および補強部材1の跳ね出し部分1d(他端面側)に、剛となる面を構成することができる。これにより、大変形時まで、跳ね出し部分1dの変形は殆ど発生せず、補強部材1周辺のウエブ4が大きく変形することで、地震エネルギなどの外力を吸収できる。

【0022】

貫通孔用補強部材1の内周面1bで規定される内径dと、貫通孔5の孔径dwとは、d>dw≧0.5dの関係を満たすように設定される。補強部材1の内径dと貫通孔5の孔径dwとを一致させる(d=dw)と、貫通孔5の孔縁5aに沿って補強部材1の内周面1bを溶接接合することとなり、貫通孔5の孔径dwが溶接代だけ狭まってしまうという不具合がある。また、貫通孔5を、補強部材1の内径dに合わせて大きく形成することはできるが、貫通孔5が大径化する分、鋼製梁3の曲げ耐力低下に影響し、従って、梁端部などには適用できないという不具合がある。

【0023】

貫通孔用補強部材1の内径dと貫通孔5の孔径dwとの関係が、0.5d>dwとなるように設定すると、貫通孔5の孔縁5aから補強部材1の内周面1bまでの距離が離れ過ぎてしまうため、補強部材1を設置したにも拘わらず、高効率な補強効果を得ることができないという不都合がある。また、貫通孔5に比して、補強部材1が大型化し、鋼製梁3のフランジ6に干渉してしまうなど、ウエブ4への取り付けが困難になってしまう場合もある。言い換えると、補強部材1に対し、形成し得る貫通孔5が非常に小さくなってしまう。

【0024】

これらの観点から、貫通孔用補強部材1の内径dと、貫通孔5の孔径dwとは、d>dw≧0.5dの関係を満たすように設定される。このように設定することで、貫通孔5周りに対し必要十分な補強効果を得ることができると共に、補強部材1周りのウエブ4の面外座屈を適切に抑えることができる。そしてまた、鋼製梁3としての降伏耐力も、効率よく増加させることができる。このように補強部材1の内径dを貫通孔5の孔径dwに対して大きく設定しても、補強効果を確保することができ、当該補強部材1の設置によって、貫通孔5を形成した鋼製梁3であっても、貫通孔を形成しない鋼製梁と同等の剛性・変形性能を、遜色なく確保することができる。

【0025】

特に、鋼製梁3に貫通孔用補強部材1を設置する施工的な面からすると、dw≧0.75dに設定することが好ましい。この関係は、例えば、dw=0.75dでは、貫通孔5の孔径dwを300mmとした場合、補強部材1の内径dは400mmとなり、適用可能な鋼製梁3の最小の梁せいは600mm程度のものとなる。これに対して、dw=0.5で、貫通孔の孔径dwが同じ場合、補強部材1の内径dは600mmとなり、適用可能な鋼製梁3の最小の梁せいは800mm程度と大きくなってしまう。つまり、dw≧0.75dに設定すれば、貫通孔5周りに対し必要十分な補強効果が得られるだけでなく、鋼製梁3に対する貫通孔5の孔径比が1/2(=300/600)程度という、使い勝手のよい大きな貫通孔5を形成することが可能となる。

【0026】

また、貫通孔用補強部材1の内径dは、内周面1bの周縁をウエブ4に溶接接合する場合の溶接代が貫通孔5の孔縁5aから距離を隔てるように設定される。貫通孔5の孔縁5aには、応力集中が発生しやすい。補強部材1の内周面1bの溶接代が貫通孔5の孔縁5aと接しないように、補強部材1の内径dを設定することで、孔縁5aに生じる応力集中に起因する溶接部の破断を回避することができる。溶接代は、補強部材1のサイズなどに応じて、設計的に適宜に設定される。この溶接代分を差し引いて、補強部材1の内径dが設定される。

【0027】

以上のように設定した貫通孔用補強部材1を用い、これを貫通孔5の周囲を取り囲んで鋼製梁3のウエブ4に一体的に溶接接合することで、鋼製梁3のウエブ4に形成した貫通孔5周辺の鋼製梁部分を補強する鋼製梁の貫通孔補強構造2が構成される。実際に、補強部材1をウエブ4に溶接する際には、溶接作業において周知のように、補強部材1をウエブ4に対し位置決めし、組立溶接で仮止めし、その後本溶接を行うようにすることが好ましい。

【0028】

補強部材1を貫通孔5周りに接合することで、断面欠損となる貫通孔5周辺の鋼製梁部分を適切に補強して、鋼製梁3の終局耐力や塑性変形性能を、貫通孔を設けない鋼製梁相当に高めることができる。また、補強部材1の内径dを貫通孔5の孔径dwに対し、d>dw≧0.5dの関係を満たすように設定した補強部材1を用いているので、上述したように、貫通孔5周りの十分な補強と補強部材1周りのウエブ4の座屈を適切に抑えることができ、鋼製梁3の降伏耐力を増大することができる。

【0029】

以上説明したように、本実施形態にかかる鋼製梁の貫通孔用補強部材1およびその貫通孔補強構造2にあっては、補強部材1の内周面1bで規定される内径dと貫通孔5の孔径dwとがd>dw≧0.5dの関係を満たすように設定したので、貫通孔5の孔径が種々多様であっても、背景技術のように孔径と内径が一対一の関係を満たすように膨大な仕様数で補強部材を用意することなく、当該d>dw≧0.5dの関係を満たす限り、例えば一つの仕様の補強部材1を、複数種の孔径の貫通孔5に適用することが可能となる。すなわち、補強部材1を、その内径dが25mmピッチや50mmピッチなど、サイズ別の規格品として用意することができる。

【0030】

これにより、補強部材1を、複数の異なる孔径の貫通孔5に対し適用できて、その汎用性を高めることができ、補強部材1の仕様数を抑えることができることにより、製造上、在庫管理上、品質管理の面でコストダウンすることができる。また、仕様数を低減できることで、各仕様の補強部材1を、明らかにサイズが異なる規格品化することができて、目視で異なる仕様を判別することができ、組み付け作業の確実性も向上することができる。

【0031】

また、構造性能についても、補強部材1の内径dを貫通孔5の孔径dwに対し、d>dw≧0.5dの関係を満たすように設定したので、内径dが孔径dwに対し過度に大き過ぎるというようなことがなく、従来と遜色のない効率的な補強効果、優れた溶接作業性を確保することができる。

【0032】

また、内径dを、内周面1bの周縁をウエブ4に溶接接合する場合の溶接代が貫通孔5の孔縁5aから距離を隔てるように設定したので、孔縁5aに生じる応力集中に起因して、補強部材1の溶接部に破断が生じることを適切に回避することができ、この面からも構造性能を高く確保することができる。

【0033】

図4から図6には、上記実施形態の変形例が示されている。上記実施形態では、貫通孔用補強部材1を、その中心が貫通孔5の中心と一致するように組み付ける場合を例示して説明したが、貫通孔5の孔径dwと補強部材1の内径dとの上記寸法関係から、貫通孔5は、補強部材1の内周面1bで取り囲まれる領域R内で、補強部材1に対し偏心した位置に形成するようにしてもよい。

【0034】

図4は、補強部材1に対し、梁せい方向(上下方向:矢印Dで示す)に偏心させる場合、図5は、補強部材1に対し、梁長さ方向(左右方向:矢印Dで示す)に偏心させる場合、図6は、補強部材1に対し、斜め方向に偏心させる(矢印Dで示す)場合を示している。

【0035】

貫通孔5を補強部材1で取り囲んで、当該補強部材1の内方の領域Rを補強できていることから、d>dw≧0.5dの関係を満たす限り、この領域R内の任意の位置に貫通孔5を形成することができる。言い換えれば、補強部材1の梁せい(ウエブ4)への収まり等の関係で、当該補強部材1を取り付ける位置に限界や制限(設置可能限界位置)がある場合でも、貫通孔5そのものについては、この領域R内で好ましい位置に形成することができ、貫通孔5を貫通する配管等の設置に対し、融通を利かせることができ、レイアウトの自由度や施工性を向上することができる。

【0036】

図7には、貫通孔用補強部材1の変形例が示されている。上記実施形態では、外周面1aは無垢の円筒面であったが、当該外周面1aに、全周にわたって(ローリング鍛造加工などで成形することが好ましい)もしくは間隔を隔てて、凹溝7を形成するようにしてもよい。このようにすることで、凹溝7で得られる薄肉部は、ウエブ4から跳ね出した殻構造部分として、降伏耐力の低下や初期剛性の低下を防ぐことができる。また、凹溝7で得られる跳ね出し部分1d側の環状壁部は、終局耐力や塑性変形能力を向上することができる。図示例にあっては、外周面1aのみが全周隅肉溶接Sでウエブ4に一体的に接合されている。

【0037】

これらの変形例にあっても、上記実施形態と同様の作用効果を奏することはもちろんである。

【符号の説明】

【0038】

1 貫通孔用補強部材

1b 貫通孔用補強部材の内周面

2 鋼製梁の貫通孔補強構造

3 鋼製梁

4 ウエブ

5 貫通孔

5a 貫通孔の孔縁

d 貫通孔用補強部材の内径

dw 貫通孔の孔径

R 貫通孔用補強部材の内周面で取り囲まれる領域

【技術分野】

【0001】

本発明は、従来と遜色のない効率的な補強効果、優れた溶接作業性を確保し得ると同時に、各種孔径の貫通孔に対し汎用性があって、これにより仕様数を抑えることができてコストダウンできると共に目視で異なる仕様を判別することが可能で組み付け作業の確実性も向上し得る鋼製梁の貫通孔用補強部材およびその貫通孔補強構造に関する。

【背景技術】

【0002】

鉄骨造等において、配管などのために鋼製梁のウエブに形成される貫通孔に対する補強技術として、特許文献1や特許文献2が知られている。

【0003】

特許文献1は、鋼製梁に対する補強部材の固着作業に関する作業性がよく、しかもより少ない材料で、貫通孔に対する十分な補強作用を確保し得る、効率的な補強技術を提供することを課題とし、鋼製梁に形成される貫通孔とほぼ同形の開口部を有し、かつ(1)0.15≦Ar/Aw≦0.7,(2)0.6≦Vr/Vw≦3.3,(3)0.5≦Hr/Tr≦5.0の3つの条件(Arは補強部材の断面積、Awは貫通孔によるウエブの欠損部の断面積、Vrは補強部材の体積、Vwは貫通孔によるウエブの欠損部の体積、Hrは補強部材の高さ、Trは補強部材の肉厚)を満たす矩形断面からなるリング状の補強部材を用い、該補強部材を前記貫通孔の周辺部のウエブの片面に溶接して一体化することにより、鋼製梁に形成する貫通孔を補強する。

【0004】

特許文献2は、鋼製梁に対する補強部材の固着作業に関する作業性がよく、しかもより効率的な補強作用を得ることができ、材料の削減に有効であり、かつ補強部材と鋼製梁側との溶接部に対する応力集中の軽減にも有効な、鋼製梁に形成する貫通孔に対する優れた補強技術を提供することを課題とし、鋼製梁に形成される貫通孔とほぼ同形の開口部を有するリング状からなり、かつそのリングの軸心方向に沿った断面において中央部の肉厚を両側部の肉厚より小さく設定した補強部材を用い、該補強部材を前記貫通孔の周辺部のウエブの片面に溶接して一体化することにより、鋼製梁に形成する貫通孔を補強する。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2007−162243号公報

【特許文献2】特開2007−162244号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

いずれの特許文献にあっても、リング状の補強部材は、鋼製梁に形成される貫通孔とほぼ同形の開口部を有することが条件となっている。実際に、鋼製梁に形成される貫通孔の孔径は種々多様である。

【0007】

これら特許文献の技術事項に従う場合、これら多様な貫通孔の孔径それぞれに対して、それらに対応する仕様の補強部材を多種類用意する必要があり、補強部材の仕様数が膨大なものとなってしまう。製品仕様が膨大になると、製造上、在庫管理上、そしてまた品質管理上も、コストアップになってしまうという課題があった。また、補強部材の開口部の内径寸法が僅かしか違わない場合、例えばφ75〜φ100の間では、見た目上、製品仕様の判別が難しく、組み付け間違いなどが生じる懸念もあった。

【0008】

本発明は上記従来の課題に鑑みて創案されたものであって、従来と遜色のない効率的な補強効果、優れた溶接作業性を確保し得ると同時に、各種孔径の貫通孔に対し汎用性があって、これにより仕様数を抑えることができてコストダウンできると共に目視で異なる仕様を判別することが可能で組み付け作業の確実性も向上し得る鋼製梁の貫通孔用補強部材およびその貫通孔補強構造を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明にかかる鋼製梁の貫通孔用補強部材は、鋼製梁のウエブに形成される貫通孔をその周囲から取り囲む内周面を有するリング状に形成され、該内周面で規定される内径(d)と該貫通孔の孔径(dw)とがd>dw≧0.5dの関係を満たし、当該貫通孔周辺の鋼製梁部分を補強するために該ウエブに溶接接合されて一体化されることを特徴とする。

【0010】

前記内径(d)は、前記内周面の周縁を前記ウエブに溶接接合する場合の溶接代が前記貫通孔の孔縁から距離を隔てるように設定されることを特徴とする。

【0011】

本発明にかかる鋼製梁の貫通孔補強構造は、上記鋼製梁の貫通孔用補強部材を用い、前記鋼製梁の前記ウエブに形成した前記貫通孔周辺の鋼製梁部分を補強するために、該貫通孔用補強部材を、該貫通孔の周囲を取り囲んで該鋼製梁の該ウエブに一体的に溶接接合したことを特徴とする。

【0012】

前記貫通孔は、前記貫通孔用補強部材の内周面で取り囲まれる領域内で、該貫通孔用補強部材に対し偏心した位置に形成されることを特徴とする。

【発明の効果】

【0013】

本発明にかかる鋼製梁の貫通孔用補強部材およびその貫通孔補強構造にあっては、従来と遜色のない効率的な補強効果、優れた溶接作業性を確保することができると同時に、各種孔径の貫通孔に対し汎用性があって、これにより仕様数を抑えることができてコストダウンできると共に、目視で異なる仕様を判別することができて組み付け作業の確実性も向上することができる。

【図面の簡単な説明】

【0014】

【図1】本発明にかかる鋼製梁の貫通孔用補強部材および貫通孔補強構造の好適な一実施形態を示す鋼製梁への貫通孔用補強部材の取付関係の斜視図である。

【図2】図1に示した貫通孔用補強部材を鋼製梁へ取り付けた状態の正面図である。

【図3】図2中、X−X線矢視断面図である。

【図4】本発明にかかる鋼製梁の貫通孔用補強部材および貫通孔補強構造の変形例を示す正面図である。

【図5】本発明にかかる鋼製梁の貫通孔用補強部材および貫通孔補強構造の他の変形例を示す正面図である。

【図6】本発明にかかる鋼製梁の貫通孔用補強部材および貫通孔補強構造のさらに他の変形例を示す正面図である。

【図7】本発明にかかる鋼製梁の貫通孔用補強部材および貫通孔補強構造のさらに他の変形例を示す、図3に対応する断面図である。

【発明を実施するための形態】

【0015】

以下に、本発明にかかる鋼製梁の貫通孔用補強部材およびその貫通孔補強構造の好適な実施形態を、添付図面を参照して詳細に説明する。図1から図3に示すように、本実施形態にかかる鋼製梁の貫通孔用補強部材1およびその貫通孔補強構造2は、H形鋼製の梁3のウエブ4に、配管などを貫通させるために形成される貫通孔5周辺の鋼製梁部分を補強して、当該鋼製梁3の耐力や剛性、変形性能が低下することを防ぐために適用される。貫通孔5は通常、孔縁5aが円形状に形成されるが、多角形状であってもよい。その場合の孔径dwは、多角形状に形成された貫通孔5の孔縁5aに外接する円の直径となる。

【0016】

貫通孔用補強部材1は、鋼製などの金物であって、リング状に形成される。この実施形態では、リング状の補強部材1の外周面1aおよび内周面1bは、中心を同じくする無垢の円筒面で形成される。もちろんこれら内・外周面1a,1bは、ともに多角形状の角筒面であってもよく、あるいは外周面1aが角筒面であって、内周面1bが円筒面であってもよいし、またその逆であってもよい。内周面1bが角筒面の場合、その内径dは角筒面に外接する円の直径となる。

【0017】

貫通孔用補強部材1は、リング状の軸方向に沿う幅wとリング状の径方向に沿う厚みtとで相当のボリュームを有して、補強機能を奏する相当の強度を備えるように構成される。また、幅wと厚みtによって形成される断面が、(1)0.15≦Ar/Aw≦0.7,(2)0.6≦Vr/Vw≦3.3,(3)0.5≦Hr/Tr≦5.0の3つの条件(Arは補強部材の断面積、Awは貫通孔によるウエブの欠損部の断面積、Vrは補強部材の体積、Vwは貫通孔によるウエブの欠損部の体積、Hrは補強部材の高さ、Trは補強部材の肉厚)を満たすような補強部材1であれば、少ない材料でより効率的に貫通孔5を補強することができる。この補強部材1は、切削、鍛造、鋳造などで形成される。

【0018】

貫通孔用補強部材1は、内周面1bが貫通孔5をその周囲から取り囲むようにして、リング状の軸方向に沿う一端面1cが鋼製梁3のウエブ4に溶接接合により一体化され、他端面側がウエブ4からの跳ね出し部分1dとなる。この跳ね出し部分1dにより、ウエブ4から貫通孔5の軸方向外方の離れた位置に、相応の断面を確保することができ、鋼製梁3の終局耐力や塑性変形能力を向上することができる。

【0019】

本実施形態では、補強部材1は、その中心が貫通孔5の中心と一致するように、ウエブ4に溶接接合されている。また、補強部材1の内周面1bおよび外周面1a双方が、例えば全周隅肉溶接Sによって、ウエブ4に一体的に接合されている。溶接方法は、隅肉溶接に限られない。本実施形態では、補強部材1は、ウエブ4の片面に溶接接合されているが、ウエブ4の両面に一対で溶接接合するようにしてもよいことはもちろんである。

【0020】

溶接接合は、少なくとも貫通孔用補強部材1の外周面1aに行えばよい。外周面1aのみを溶接接合した場合、通常時の必要耐力を保持でき、また、鋼製梁3の降伏の終局段階では、補強部材1の跳ね出し部1dも鋼製梁3の降伏とともに塑性変形させることができて、全体でエネルギ吸収することができる。

【0021】

また、補強部材1の内・外周面1a,1b双方を溶接すれば、補強部材1とウエブ4が接している部分(一端面1c側)および補強部材1の跳ね出し部分1d(他端面側)に、剛となる面を構成することができる。これにより、大変形時まで、跳ね出し部分1dの変形は殆ど発生せず、補強部材1周辺のウエブ4が大きく変形することで、地震エネルギなどの外力を吸収できる。

【0022】

貫通孔用補強部材1の内周面1bで規定される内径dと、貫通孔5の孔径dwとは、d>dw≧0.5dの関係を満たすように設定される。補強部材1の内径dと貫通孔5の孔径dwとを一致させる(d=dw)と、貫通孔5の孔縁5aに沿って補強部材1の内周面1bを溶接接合することとなり、貫通孔5の孔径dwが溶接代だけ狭まってしまうという不具合がある。また、貫通孔5を、補強部材1の内径dに合わせて大きく形成することはできるが、貫通孔5が大径化する分、鋼製梁3の曲げ耐力低下に影響し、従って、梁端部などには適用できないという不具合がある。

【0023】

貫通孔用補強部材1の内径dと貫通孔5の孔径dwとの関係が、0.5d>dwとなるように設定すると、貫通孔5の孔縁5aから補強部材1の内周面1bまでの距離が離れ過ぎてしまうため、補強部材1を設置したにも拘わらず、高効率な補強効果を得ることができないという不都合がある。また、貫通孔5に比して、補強部材1が大型化し、鋼製梁3のフランジ6に干渉してしまうなど、ウエブ4への取り付けが困難になってしまう場合もある。言い換えると、補強部材1に対し、形成し得る貫通孔5が非常に小さくなってしまう。

【0024】

これらの観点から、貫通孔用補強部材1の内径dと、貫通孔5の孔径dwとは、d>dw≧0.5dの関係を満たすように設定される。このように設定することで、貫通孔5周りに対し必要十分な補強効果を得ることができると共に、補強部材1周りのウエブ4の面外座屈を適切に抑えることができる。そしてまた、鋼製梁3としての降伏耐力も、効率よく増加させることができる。このように補強部材1の内径dを貫通孔5の孔径dwに対して大きく設定しても、補強効果を確保することができ、当該補強部材1の設置によって、貫通孔5を形成した鋼製梁3であっても、貫通孔を形成しない鋼製梁と同等の剛性・変形性能を、遜色なく確保することができる。

【0025】

特に、鋼製梁3に貫通孔用補強部材1を設置する施工的な面からすると、dw≧0.75dに設定することが好ましい。この関係は、例えば、dw=0.75dでは、貫通孔5の孔径dwを300mmとした場合、補強部材1の内径dは400mmとなり、適用可能な鋼製梁3の最小の梁せいは600mm程度のものとなる。これに対して、dw=0.5で、貫通孔の孔径dwが同じ場合、補強部材1の内径dは600mmとなり、適用可能な鋼製梁3の最小の梁せいは800mm程度と大きくなってしまう。つまり、dw≧0.75dに設定すれば、貫通孔5周りに対し必要十分な補強効果が得られるだけでなく、鋼製梁3に対する貫通孔5の孔径比が1/2(=300/600)程度という、使い勝手のよい大きな貫通孔5を形成することが可能となる。

【0026】

また、貫通孔用補強部材1の内径dは、内周面1bの周縁をウエブ4に溶接接合する場合の溶接代が貫通孔5の孔縁5aから距離を隔てるように設定される。貫通孔5の孔縁5aには、応力集中が発生しやすい。補強部材1の内周面1bの溶接代が貫通孔5の孔縁5aと接しないように、補強部材1の内径dを設定することで、孔縁5aに生じる応力集中に起因する溶接部の破断を回避することができる。溶接代は、補強部材1のサイズなどに応じて、設計的に適宜に設定される。この溶接代分を差し引いて、補強部材1の内径dが設定される。

【0027】

以上のように設定した貫通孔用補強部材1を用い、これを貫通孔5の周囲を取り囲んで鋼製梁3のウエブ4に一体的に溶接接合することで、鋼製梁3のウエブ4に形成した貫通孔5周辺の鋼製梁部分を補強する鋼製梁の貫通孔補強構造2が構成される。実際に、補強部材1をウエブ4に溶接する際には、溶接作業において周知のように、補強部材1をウエブ4に対し位置決めし、組立溶接で仮止めし、その後本溶接を行うようにすることが好ましい。

【0028】

補強部材1を貫通孔5周りに接合することで、断面欠損となる貫通孔5周辺の鋼製梁部分を適切に補強して、鋼製梁3の終局耐力や塑性変形性能を、貫通孔を設けない鋼製梁相当に高めることができる。また、補強部材1の内径dを貫通孔5の孔径dwに対し、d>dw≧0.5dの関係を満たすように設定した補強部材1を用いているので、上述したように、貫通孔5周りの十分な補強と補強部材1周りのウエブ4の座屈を適切に抑えることができ、鋼製梁3の降伏耐力を増大することができる。

【0029】

以上説明したように、本実施形態にかかる鋼製梁の貫通孔用補強部材1およびその貫通孔補強構造2にあっては、補強部材1の内周面1bで規定される内径dと貫通孔5の孔径dwとがd>dw≧0.5dの関係を満たすように設定したので、貫通孔5の孔径が種々多様であっても、背景技術のように孔径と内径が一対一の関係を満たすように膨大な仕様数で補強部材を用意することなく、当該d>dw≧0.5dの関係を満たす限り、例えば一つの仕様の補強部材1を、複数種の孔径の貫通孔5に適用することが可能となる。すなわち、補強部材1を、その内径dが25mmピッチや50mmピッチなど、サイズ別の規格品として用意することができる。

【0030】

これにより、補強部材1を、複数の異なる孔径の貫通孔5に対し適用できて、その汎用性を高めることができ、補強部材1の仕様数を抑えることができることにより、製造上、在庫管理上、品質管理の面でコストダウンすることができる。また、仕様数を低減できることで、各仕様の補強部材1を、明らかにサイズが異なる規格品化することができて、目視で異なる仕様を判別することができ、組み付け作業の確実性も向上することができる。

【0031】

また、構造性能についても、補強部材1の内径dを貫通孔5の孔径dwに対し、d>dw≧0.5dの関係を満たすように設定したので、内径dが孔径dwに対し過度に大き過ぎるというようなことがなく、従来と遜色のない効率的な補強効果、優れた溶接作業性を確保することができる。

【0032】

また、内径dを、内周面1bの周縁をウエブ4に溶接接合する場合の溶接代が貫通孔5の孔縁5aから距離を隔てるように設定したので、孔縁5aに生じる応力集中に起因して、補強部材1の溶接部に破断が生じることを適切に回避することができ、この面からも構造性能を高く確保することができる。

【0033】

図4から図6には、上記実施形態の変形例が示されている。上記実施形態では、貫通孔用補強部材1を、その中心が貫通孔5の中心と一致するように組み付ける場合を例示して説明したが、貫通孔5の孔径dwと補強部材1の内径dとの上記寸法関係から、貫通孔5は、補強部材1の内周面1bで取り囲まれる領域R内で、補強部材1に対し偏心した位置に形成するようにしてもよい。

【0034】

図4は、補強部材1に対し、梁せい方向(上下方向:矢印Dで示す)に偏心させる場合、図5は、補強部材1に対し、梁長さ方向(左右方向:矢印Dで示す)に偏心させる場合、図6は、補強部材1に対し、斜め方向に偏心させる(矢印Dで示す)場合を示している。

【0035】

貫通孔5を補強部材1で取り囲んで、当該補強部材1の内方の領域Rを補強できていることから、d>dw≧0.5dの関係を満たす限り、この領域R内の任意の位置に貫通孔5を形成することができる。言い換えれば、補強部材1の梁せい(ウエブ4)への収まり等の関係で、当該補強部材1を取り付ける位置に限界や制限(設置可能限界位置)がある場合でも、貫通孔5そのものについては、この領域R内で好ましい位置に形成することができ、貫通孔5を貫通する配管等の設置に対し、融通を利かせることができ、レイアウトの自由度や施工性を向上することができる。

【0036】

図7には、貫通孔用補強部材1の変形例が示されている。上記実施形態では、外周面1aは無垢の円筒面であったが、当該外周面1aに、全周にわたって(ローリング鍛造加工などで成形することが好ましい)もしくは間隔を隔てて、凹溝7を形成するようにしてもよい。このようにすることで、凹溝7で得られる薄肉部は、ウエブ4から跳ね出した殻構造部分として、降伏耐力の低下や初期剛性の低下を防ぐことができる。また、凹溝7で得られる跳ね出し部分1d側の環状壁部は、終局耐力や塑性変形能力を向上することができる。図示例にあっては、外周面1aのみが全周隅肉溶接Sでウエブ4に一体的に接合されている。

【0037】

これらの変形例にあっても、上記実施形態と同様の作用効果を奏することはもちろんである。

【符号の説明】

【0038】

1 貫通孔用補強部材

1b 貫通孔用補強部材の内周面

2 鋼製梁の貫通孔補強構造

3 鋼製梁

4 ウエブ

5 貫通孔

5a 貫通孔の孔縁

d 貫通孔用補強部材の内径

dw 貫通孔の孔径

R 貫通孔用補強部材の内周面で取り囲まれる領域

【特許請求の範囲】

【請求項1】

鋼製梁のウエブに形成される貫通孔をその周囲から取り囲む内周面を有するリング状に形成され、該内周面で規定される内径(d)と該貫通孔の孔径(dw)とがd>dw≧0.5dの関係を満たし、当該貫通孔周辺の鋼製梁部分を補強するために該ウエブに溶接接合されて一体化されることを特徴とする鋼製梁の貫通孔用補強部材。

【請求項2】

前記内径(d)は、前記内周面の周縁を前記ウエブに溶接接合する場合の溶接代が前記貫通孔の孔縁から距離を隔てるように設定されることを特徴とする請求項1に記載の鋼製梁の貫通孔用補強部材。

【請求項3】

請求項1または2に記載の鋼製梁の貫通孔用補強部材を用い、前記鋼製梁の前記ウエブに形成した前記貫通孔周辺の鋼製梁部分を補強するために、該貫通孔用補強部材を、該貫通孔の周囲を取り囲んで該鋼製梁の該ウエブに一体的に溶接接合したことを特徴とする鋼製梁の貫通孔補強構造。

【請求項4】

前記貫通孔は、前記貫通孔用補強部材の内周面で取り囲まれる領域内で、該貫通孔用補強部材に対し偏心した位置に形成されることを特徴とする請求項3に記載の鋼製梁の貫通孔補強構造。

【請求項1】

鋼製梁のウエブに形成される貫通孔をその周囲から取り囲む内周面を有するリング状に形成され、該内周面で規定される内径(d)と該貫通孔の孔径(dw)とがd>dw≧0.5dの関係を満たし、当該貫通孔周辺の鋼製梁部分を補強するために該ウエブに溶接接合されて一体化されることを特徴とする鋼製梁の貫通孔用補強部材。

【請求項2】

前記内径(d)は、前記内周面の周縁を前記ウエブに溶接接合する場合の溶接代が前記貫通孔の孔縁から距離を隔てるように設定されることを特徴とする請求項1に記載の鋼製梁の貫通孔用補強部材。

【請求項3】

請求項1または2に記載の鋼製梁の貫通孔用補強部材を用い、前記鋼製梁の前記ウエブに形成した前記貫通孔周辺の鋼製梁部分を補強するために、該貫通孔用補強部材を、該貫通孔の周囲を取り囲んで該鋼製梁の該ウエブに一体的に溶接接合したことを特徴とする鋼製梁の貫通孔補強構造。

【請求項4】

前記貫通孔は、前記貫通孔用補強部材の内周面で取り囲まれる領域内で、該貫通孔用補強部材に対し偏心した位置に形成されることを特徴とする請求項3に記載の鋼製梁の貫通孔補強構造。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2012−12798(P2012−12798A)

【公開日】平成24年1月19日(2012.1.19)

【国際特許分類】

【出願番号】特願2010−148830(P2010−148830)

【出願日】平成22年6月30日(2010.6.30)

【出願人】(000000446)岡部株式会社 (277)

【Fターム(参考)】

【公開日】平成24年1月19日(2012.1.19)

【国際特許分類】

【出願日】平成22年6月30日(2010.6.30)

【出願人】(000000446)岡部株式会社 (277)

【Fターム(参考)】

[ Back to top ]