長尺状繊維トウの開繊物の製造装置

【課題】たばこフィルター、使い捨ておむつ等の衛生材料用吸収体の製造材料として好適であり、従来技術と比べて、繊維トウの開繊物に含有される粒状添加剤量を増加させることができ、かつ粒状添加剤の保持力を高めることができ、より広い幅の開繊物を得ることができる製造装置を提供する。

【解決手段】予備開繊ユニット1、開繊ユニット2及び膨張・整形ユニット3は、繊維トウ10を連続的に送るための連通空間を形成して接続されている。開繊ユニット2のノズル32内にて繊維トウ10と粒状添加剤が接触され、開繊ゾーンZ1、Z2にて開繊され、膨張・整形ユニット3にて膨張整形され、繊維トウ開繊物と粒状添加剤が一体になった長尺状開繊物が得られる。

【解決手段】予備開繊ユニット1、開繊ユニット2及び膨張・整形ユニット3は、繊維トウ10を連続的に送るための連通空間を形成して接続されている。開繊ユニット2のノズル32内にて繊維トウ10と粒状添加剤が接触され、開繊ゾーンZ1、Z2にて開繊され、膨張・整形ユニット3にて膨張整形され、繊維トウ開繊物と粒状添加剤が一体になった長尺状開繊物が得られる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、使い捨ておむつ、たばこフィルター等の製造材料として適した長尺状の繊維トウの開繊物の製造装置と、それを利用した長尺状の繊維トウの開繊物の製造方法に関する

【背景技術】

【0002】

セルロースアセテート繊維は、たばこフィルタ用材料のほか、使い捨ておむつ、生理用品などの衛生材料用吸収体として用いられている。

セルロースアセテートフィラメントのトウは、糸に膨らみをもたせ、紡績作業を容易にするため、捲縮が付与されている。捲縮されたフィラメントは、立方体の梱包容器内にベール状に梱包された状態で、脱気・圧縮された状態で輸送される。そして、最終製品の製造時には、ベールからフィラメントを取り出した後に開繊し、その後、所望形状に成形される。

【0003】

特許文献1(特公昭61−7824号公報)では、セルロースアセテート繊維からなる衛生材料用吸収材が開示されている。上記特許文献1には、セルロースアセテートの捲縮長繊維のトウを開繊したもの又は短繊維をウェブ状としたものが、比較的大きな吸水保持能力を有することが記載されている。

【0004】

特許文献2(米国特許3282768号明細書)、特許文献3(米国特許3099594号明細書)には、従来の機械開繊によりトウが受けるダメージを低減、防止するために空気ジェットによる開繊方法が開示されている。さらに特許文献4(米国特許3297506号明細書)には、特許文献2及び3の問題点を解決した空気開繊装置が提案されている。

【0005】

特許文献5(特表昭59−500422号公報)には、空気開繊を用いて、シート状に開繊する発明が開示されている。

【0006】

特許文献6(特開2004−244794号公報)には、捲縮されたトウをトウの移動方向に直角な方向に広げ、脱整合し、成形して実質的に長方形の断面にし、成形されたトウ全体に粒状物を分配する吸収性複合体の製造方法が開示されている。また、特許文献6には、高吸水性樹脂(super absorbent polymer)(特許文献2中の超吸収性ポリマー)(SAP)を含むおむつの調製において、空気開繊後のトウに対して垂直下向きに、SAP粉末又はスラリーを送出し、次いでローラに供されることが記載されている。

【0007】

特許文献7(米国特許第3,262,181号明細書)には、捲縮トウを処理領域の実質的に単一方向の通路に導入し、トウの移動と実質的に同じ方向に対して気体の第一の流れを向け、この第一の気体の導入より下流で、別の気体の流れをトウの移動方向と実質的に同じ方向に対して向け、この別の気体の流れにより、予め捲縮された前記トウの繊維を開繊し、さらに単一のロッド様構造に圧縮する方法が開示されている。

【0008】

特許文献8(特開2008−255529号公報)には、水分などの液体に対する吸収性に優れた繊維シート、並びにこの繊維シートを簡便に製造できる方法及び装置が開示されている。

【0009】

上記した先行文献は、いずれもトウを開繊した後の繊維シートに対して高吸水性樹脂(SAP)を添加している。これは、従来は開繊が終了していない状態のトウ束は、嵩が低く、添加剤を散布してもトウ束の中にSAPが入らないと考えられていたためである。このため、上記した先行文献のように、トウを開繊した後の繊維シートにSAPを添加した状態では、トウの厚み方向の一面(上面)にSAPが多く偏在することになり、吸収体として使用された場合に問題を生じる。また、その後の加工後においてSAPの脱落が生じることもある。

【0010】

このようなSAPの偏在に起因する問題点の解決も検討されており、例えば、特許文献9(特開2006−102479号公報)では、薄型で低坪量となる吸収体を得るための方法が開示されているが、非常に煩雑な方法である。

【0011】

また、トウの開繊物を使い捨ておむつ等の衛生材料用吸収体の製造材料として適用する場合には、幅広い形状のものの方が加工し易い。

しかし、従来技術では、前記用途に適した幅広い形状のものを製造することは困難であり、無理に幅広い形状のトウ開繊物を製造した場合には、次のような新たな問題が生じることが考えられる。

同一質量のトウからより幅広い形状のトウ開繊物を製造した場合は、トウ開繊物の密度が小さくなる。このため、トウ開繊物に対して空気圧を利用してSAPを吹き付けたとき、SAPがトウ開繊物に保持されずに、その間隙から噴出してしまうという問題が生じるおそれがある。

【0012】

上記のような開繊ではなく、得られたトウ開繊物を成形ローラー等で断面形状が円形のものを押し潰せば幅広い形状のものを得ることができるが、その場合には、中央部分は厚くかつ密度が大きく、両側部分は薄くかつ密度が小さなものしか得られず、吸収性能が低下し易くなるという問題がある。

【先行技術文献】

【特許文献】

【0013】

【特許文献1】特公昭61−7824号公報

【特許文献2】米国特許3282768号明細書

【特許文献3】米国特許3099594号明細書

【特許文献4】米国特許3297506号明細書

【特許文献5】特表昭59−500422号公報

【特許文献6】特開2004−244794号公報

【特許文献7】米国特許第3,262,181号明細書

【特許文献8】特開2008−255529号公報

【特許文献9】特開2006−102479号公報

【発明の概要】

【発明が解決しようとする課題】

【0014】

本発明は、たばこフィルター、使い捨ておむつ等の衛生材料用吸収体の製造材料として好適であり、従来技術と比べて、繊維トウの開繊物に含有される粒状添加剤量を増加させることができ、かつ前記粒状添加剤の保持力を高めることができ、より広い幅の開繊物を得ることができる製造装置を提供することを課題とする。

【0015】

さらに本発明は、前記製造装置を使用した開繊物の製造方法を提供することを他の課題とする。

【課題を解決するための手段】

【0016】

本願請求項1の発明は、課題の解決手段として、

長尺状繊維トウの開繊物を製造するための製造装置であり、

少なくとも1対のロールを供えた予備開繊ユニット(1)、予備解繊ユニット(1)に接続された開繊ユニット(2)、開繊ユニット(2)に接続された膨張・整形ユニット(3)を有しており、

予備開繊ユニット(1)、開繊ユニット(2)及び膨張・整形ユニット(3)が、繊維トウ(10)を連続的に送るための連通した空間を形成するようにして接続されているものであり、

開繊ユニット(2)が、

粒状添加剤の添加部(20)と、添加部(20)に接続された開繊部(30)とを有しており、

開繊部(30)が、

両端が開口し、一端側(添加部(20)側)の開口部が添加部本体(21)と接続され、他端側の開口部(31b)が膨張・整形ユニット(3)と接続されたシリンダ状の本体部(31)、

本体部(31)の添加部(20)側の内部において、本体部(31)の内周面と均等間隔をおいて配置された、ノズル(35)を有するノズル部(32)、

本体部(31)の内外を連通して設けられており、ノズル部(32)と本体部(31)との間隙に面して開口した気体供給孔(36)を有しており、

本体部(31)が、ノズル部(32)のノズル(35)が面した第1開繊ゾーン(Z1)と、第1開繊ゾーン(Z1)から開口部(31b)までの第2開繊ゾーン(Z2)を有しており、

少なくとも第1開繊ゾーン(Z1)の内径(d1)が均一径であり、

膨張・整形ユニット(3)が、

アダプター(50)を介して本体部(31)の開口部(31b)側に接続されたもので、アダプター(50)とそれに取り付けられた膨張する繊維トウの形状を外側から整えるための弾性体を有するものであり、

アダプター(50)が、内部に出口(51)に向かって拡大された傾斜面を有しているものである、製造装置を提供する。

【0017】

また本願請求項8の発明は、他の課題の解決手段として、

上記の製造装置を用いた長尺状繊維トウの開繊物の製造方法であって、

捲縮された繊維トウを連続的に通しながら、予備開繊する工程、

予備開繊した繊維トウと粒状添加剤を接触させる工程、

粒状添加剤と接触された繊維トウを空気流で開繊する開繊工程、

開繊された繊維トウを膨張・整形する工程を有している、長尺状繊維トウの開繊物の製造方法を提供することを課題とする。

【発明の効果】

【0018】

本発明の製造装置を用いて製造することにより、従来技術を適用したときと比べて、繊維トウの質量に対してより多量の粒状添加剤を含有する長尺状の繊維トウの開繊物を得ることができる。

【図面の簡単な説明】

【0019】

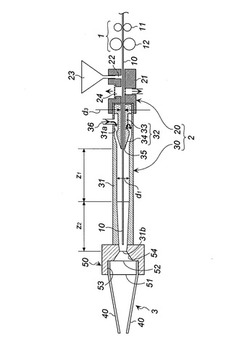

【図1】本発明の製造装置の側面から見た軸方向断面図。

【図2】図1の装置の部分断面図。

【図3】図1とは異なる実施形態の部分断面図。

【図4】図1の装置の比較例となる部分断面図。

【図5】図1の装置の膨張・整形ユニットの平面図(一部断面図を含む)。

【図6】図1の装置の膨張・整形ユニットの正面図。

【図7】本発明の別実施形態である製造装置の側面から見た軸方向断面図。

【図8】図7の装置の部分断面図。

【図9】図7の装置の比較例となる部分断面図。

【図10】図7の装置の膨張・整形ユニットの正面図。

【図11】別実施形態の膨張整形ユニットの斜視図。

【図12】本発明の製造装置を使用した製造方法の途中工程で得られる開繊物の断面構造を示す図。

【発明を実施するための形態】

【0020】

<第1の実施形態>

図1に示す製造装置と、それを用いた製造方法の実施形態を説明する。

図1に示す製造装置は、特開2008−255529号公報の図1に示された装置と基本構造は同じであるが、本発明の製造方法を実施するために好適な改変が一部なされている。前記改変の詳細については、後述する。ただし、特開2008−255529号公報には、繊維トウに対して粒状添加剤を添加後に開繊することは全く記載されていない。

【0021】

図1に示す製造装置は、予備開繊ユニット1、予備解繊ユニット1に接続された開繊ユニット2、開繊ユニット2に接続された膨張・整形ユニット3(特開2008−255529号公報の段落番号56〜62に記載されたリザーバと同じものである)を有している。

予備開繊ユニット1、開繊ユニット2及び膨張・整形ユニット3は、繊維トウ10を連続的に送るための連続した空間を形成するようにして接続されている。

以下においては、予備開繊ユニット1側を上流側と称し、膨張ユニット3側を下流側と称して説明する。

【0022】

(1)予備開繊ユニット1における予備開繊工程

予備開繊ユニット1において、1対のロール11と1対のロール12間に繊維トウベールから取り出した、捲縮された繊維トウ10を連続的に通しながら、予備開繊する。

1対のロールで繊維トウ10を挟み込まない場合には、繊維トウ10は開繊ユニット2において十分な張力を得ることができない。

ロール11とロール12のロール比は、例えば、1〜3、好ましくは1.1〜2.5、さらに好ましくは1.2〜2程度であってもよい。

予備開繊ユニット1と予備開繊工程は、特開2008−255529号公報の段落番号45〜46に記載されたものと同じである。

なお、予備開繊工程は繊維トウ10を挟み込み、繊維トウ10の動きを制御できる方法であれば何れでもよく、例えばエアー圧により狭いスリット部に強く押し付けられるような構造を有するものでも良い。

【0023】

繊維トウ10は、特開2008−255529号公報の〔0042〕〜〔0044〕に記載されたものを用いることができる。具体的には、セルロースエステル系繊維(セルロースモノアセテート、セルロースジアセテート、セルローストリアセテート、セルロースアセテートプロピオネートなどのセルロースアセテート系繊維など)、ポリエステル系繊維、ポリアミド系繊維、アクリル系繊維、オレフィン系繊維、ポリビニルアルコール系繊維等を例示できる。繊維は単繊維であってもよく複合繊維であってもよく混紡繊維であってもよい。特に、セルロースアセテート系繊維が好ましい。

【0024】

(2)開繊ユニット2(添加部20)において、予備開繊した繊維トウと粒状添加剤を接触させる工程

その後、予備開繊された繊維トウ10を開繊ユニット2の添加部20に連続的に送りながら、粒状添加剤と接触させる。

添加部20は、特開2008−255529号公報の図1に示された装置には示されておらず、本願発明の装置に特有のものである。なお、添加部20は、本発明の製造方法を実施する上で好ましいものであるが、必須ではない。

【0025】

まず、開繊ユニット2の添加部20について説明する。

添加部20は、繊維トウ10を送るために必要な巾の貫通孔が軸方向に形成された、添加部本体21を有している。

【0026】

添加部本体21には、鉛直方向に形成された粒状添加剤の添加孔22が形成され、添加孔22にはホッパ23が接続されている。添加孔22は、繊維トウ10を送るための添加部本体21に形成された貫通孔と連通されている。

【0027】

添加部本体21は、図1に示すように長さ方向に2つに分離されており、分離された部分が空気を逃がすための脱気孔24となっている。脱気孔24は、周知のベントホール(例えば、周知の樹脂成型用の押出機等に設置されているもの)と同じものでよい。

【0028】

次に、開繊ユニット2の添加部20を用いた粒状添加剤の添加方法について説明する。

ホッパ23及び添加孔22から粒状添加剤を添加することにより、添加部20を通過する間において、予備開繊された繊維トウ10と粒状添加剤が接触する。粒状添加剤の添加時には、従来技術のように開繊のための空気流(開繊空気流)とは接触していないので、粒状添加剤は飛散することがない。

【0029】

粒状添加剤は、最終的に得られる繊維トウ10の開繊物の用途(具備すべき性能)に応じて選択されるものであり、特に制限されるものではない。粒状添加剤としては、吸水目的のための吸収性樹脂乃至水溶性樹脂、脱臭目的のための樹脂、活性炭等を用いることができる。粒状添加剤の粒径範囲は、用途に応じて決められるものである。

【0030】

粒状添加剤の添加量は、繊維トウ10の質量(100質量部)に対して、100〜800質量部が好ましく、より好ましくは200〜600質量部であり、さらに好ましくは250〜450質量部である。

本発明の製造装置を用いた製造方法によれば、粒状添加剤を繊維トウ10の開繊物に対して保持させることが容易であるため、繊維トウ質量よりも多量の粒状添加剤を添加・保持させることができる。

【0031】

(3)開繊ユニット2(開繊部30)において、粒状添加剤と接触された繊維トウを空気流で開繊する開繊工程

次に、開繊工程において、粒状添加剤と接触された繊維トウ10を空気流で開繊する。

【0032】

まず、開繊ユニット2の開繊部30の構造について説明する。

開繊部30は、両端が開口し、一端側(添加部20側)の開口部が添加部本体21と接続され、他端側の開口部31bが膨張・整形ユニット3と接続されたシリンダ状の本体部31により外殻が形成されている。

【0033】

本体部31の添加部20側の内部には、ノズル部32が配置されている。ノズル部32は、軸部33と矢尻部34を有しており、それらを貫通して矢尻部34の先端にて開口したノズル(スリット状のノズル)35を有している。

【0034】

本体部31には、内部と連通された気体供給孔36が形成されている。気体供給孔36は、ノズル部32の軸部33と正対している。

【0035】

ノズル部32の軸部33と矢尻部34は、本体部31の内周面31aとの間に均等間隔となる間隙をおいて配置されている。

前記間隙が小さいほど、相対的に空気供給孔36からの空気吸い込み圧力が大きくなり(吸い込む空気量が小さくなり)、繊維トウ10の推進力が高められ、前記間隙が大きいほど、相対的に空気供給孔36からの空気吸い込み圧力が小さく(吸い込む空気量が大きく)なり、粒状添加剤が空気供給孔36側に逆噴射して飛び散る要因にもなる。

このため、前記間隙の幅は小さい方が好ましいが、余り小さいと生産性が低下することから、前記間隙の幅は0.3〜1.0mmの範囲であることが好ましい。

【0036】

本体部31は、ノズル部32が配置された部分の内径は大きくなっており、それに続く第1開繊ゾーン(Z1)の内径(d1)は相対的に小さくなっており、内径(d1)は均一である。ノズル35は、第1開繊ゾーン(Z1)に面している。

第1開繊ゾーン(Z1)を形成している本体部31は、幅方向の断面が円形である。

【0037】

第2開繊ゾーン(Z2)は、第1開繊ゾーン(Z1)と第2開繊ゾーン(Z2)の境界部から膨張・整形ユニット3側の開口部31bまでの範囲である。

第2開繊ゾーン(Z2)を形成している本体部31は、幅方向の断面は円形である。

【0038】

ノズル35のノズル径(d3)は、目的とする長尺状の繊維トウ10の開繊物における粒状添加剤の保持形態及び保持量(含有量)に応じて調整する。即ち、ノズル35のノズル径(d3)を調整することにより、繊維トウ10の開繊物における吸収剤の保持形態及び保持量(含有量)を制御することができる。

【0039】

ノズル35のノズル径(d3)は、5〜30mmの範囲が好ましく、5〜25mmの範囲がより好ましい。

【0040】

第1開繊ゾーン(Z1)の内径(d1)寸法は、ノズル35のノズル径(d3)の3〜10倍程度にすることができる。また生産性の観点からは、繊維トウ10の総デニールが35000であるとき、第1開繊ゾーン(Z1)の内径(d1)寸法は20mmが好ましく、総デニールの数値に比例して増加・減少させることができる。

【0041】

次に、開繊部30における開繊方法について説明する。

添加部20において粒状添加剤と接触した繊維トウ10は、ノズル部32内を通って、ノズル35から本体部31内の第1開繊ゾーンZ1に出る。

この段階では、部分開繊された繊維トウ10の一部(添加孔22に正対する部分)に粒状添加剤が存在する状態となっており、気体供給口36から本体部31内に供給された気体流(空気流)と接触する。気体供給口36は、ノズル部32の軸部33と正対しているため、空気供給時には、空気が直接セルロース繊維トウ10に当たることはない。

【0042】

気体供給口36から供給する空気圧は、余り高すぎると次の膨張・整形工程における滞留時間が短くなって膨張が不十分になるおそれがあることから、0.3MPa以下の範囲が好ましく、0.01〜0.3MPaの範囲がより好ましい。

スキン/コア構造の開繊物を得るためには、0.01〜0.1MPaの範囲が好ましく、0.05〜0.1MPaの範囲がより好ましい。

均一分散構造の開繊物を得るためには、0.1〜0.3MPaの範囲が好ましく、0.1〜0.2MPaの範囲がより好ましい。

【0043】

気体供給口36から供給された空気は、膨張ユニット3(開口部31b)方向に向かう流れを形成し、その状態にて、ノズル35から第1開繊ゾーンZ1に出たセルロース繊維トウ10と接触する。この後、セルロース繊維トウ10は空気圧により、厚み方向に拡大されて開繊される。

【0044】

なお、上記工程においては、空気流により、ノズル部32の後部とノズル部32の先端部(第1開繊ゾーンZ1)では圧力差が生じてしまい、ノズル部32の先端部の方が高圧となる。このままの状態であると、添加した粒状添加剤がノズル部32の後端から飛び散ってしまい、添加量を増加させることが難しくなる。しかし、上記したような脱気孔24を設けておき、そこから空気を逃がして常圧にすることで、粒状添加剤の飛散が防止されるようになり、粒状添加剤の添加量を増加させることができる。

【0045】

(4)開繊された繊維トウを膨張・整形する工程

開繊工程(開繊ユニット2)において開繊され、粒状添加剤が保持された繊維トウ10を膨張・整形ユニット3に送り、膨張させながら整形する。

【0046】

まず、膨張・整形ユニット3の構造について説明する。

膨張・整形ユニット3は、アダプター50を介して本体部31の開口部31b側に接続されたもので、アダプター50と、それに取り付けられた膨張する繊維トウの形状を外側から整えるための弾性体(板バネ)40を有するものである。

【0047】

アダプター50は、開口部31bから出口51に向かって拡大された傾斜面54を有している。

拡大された傾斜面54は、図1、図2に示すような円錐面状又は図3に示すような球面状である。

アダプター50は、開口部52の内径が25〜50mmで、開口部31bの内径が15〜40mmであり、傾斜面54の長さは5〜30mmであることが好ましく、10〜25mmであることがより好ましい。

このような傾斜面54を設けることによって、開繊されたトウが第2開繊ゾーンZ2からアダプター50内に入るとき、トウの開繊物が傾斜面54に沿って広がることで開繊物と傾斜面54との隙間が塞がれた状態になる。このため、粒状添加剤を含む空気流が開繊物とアダプター50の内壁面との隙間を通って排出され難くなり、従来の装置と比べると開繊物からの粒状添加剤の飛散量(脱落量)が低下される。

【0048】

アダプター50は幅方向の断面形状が扁平形状であり、出口51は、図6に示すような長軸長さ/短軸長さ2〜10の関係を満たす楕円形である。長軸長さ/短軸長さは3〜8が好ましく、4〜7がより好ましい。

アダプター50の出口51は、上記した関係を満たす形状のものであればよく、楕円形のほか、菱形及びその正対する角部が円弧からなる形状のもの、長方形、長方形の角部が円弧からなる形状のもの、及び長方形の正対する辺が円弧からなるものから選ばれる形状のものが好ましい。

【0049】

板バネ40は、図1ではアダプター50の内壁面53に対して、周方向に均等間隔になるように複数枚が固定されており、側面から見たときには、先細り形状になるようにしてアダプター50に取り付けられている。

板バネ40は、アダプター50の外壁面に取り付けることもできる。

板バネ40は、図5、図6に示すように全体として筒状になるように複数枚が組み合わされて配置されているが、隣接する板バネ40同士は間隔をおいて配置されている。板バネ40がない箇所は、空気が抜けるための隙間となる。

複数枚の板バネ40を取り付けることによって、第2開繊ゾーンZ2から押し出された開繊トウが膨張したとき、周囲から複数枚の板バネ40が押圧することによる整形作用が働くことから、円滑に整形が行われる。

なお、図示していないが、膨張した開繊物を保持するための(膨張した開繊物が垂れ下がらないようにするための)棒状の芯材を配置することもできる。

【0050】

アダプター50の出口51を上記した長軸長さ/短軸長さ2〜10の形状にすることによって、従来よりも幅広い形状の開繊物を得ることができる。

【0051】

膨張ユニット3は、図2に示すもののほか、図11に示すように、弾力性のある金属からなり、周面に多数の空気抜け孔46を有する筒体44を用いることもできる。

【0052】

膨張・整形ユニット3の内径は、実質的に本体部31の外径よりも大きくなるように設定されており、本体部31の外径の1倍以上であることが好ましく、1〜1.4倍であることがより好ましい。

【0053】

膨張・整形ユニット3の長さ(板バネ40の長さ)は、例えば150〜350mmの範囲にすることができる。

【0054】

膨張・整形ユニット3の形状(出口51の幅方向の断面形状)により、最終的に得られる開繊物の断面形状及び幅を調整することができる。

【0055】

次に、膨張・整形ユニット3における膨張・整形方法について説明する。

開繊工程において粒状添加剤が保持され、開繊された繊維トウ10は、本体部の開口部31bからより大きな径の膨張・整形ユニット3に出る。

この過程において、上記したように、アダプター50の傾斜面54の作用によって、開繊物からの粒状添加剤の飛散量(添加装置の出口からの飛散)が減少される。

その後、開繊された繊維トウ10は、アダプター50の出口51の形状に応じた幅広い形状に膨張されるが、板バネ40の弾性による作用により、過度の膨張が抑制される。

【0056】

膨張・整形工程では、一時的に繊維トウ10の開繊物が滞留した後、さらに押し出されることになるが、前記の滞留により、粒状添加剤が飛散することなく、繊維トウ10の開繊物に保持される。

【0057】

膨張・整形工程後、トウ開繊物は膨張・整形ユニット3から連続的に押し出され、粒状添加剤が保持された長尺状のトウ開繊物(トウ開繊物の膨張体)が得られる。

本発明の製造装置を使用した製造方法により得られたトウ開繊物の膨張体は、粒状添加剤の脱落量が減少することで保持量が増加されている。

さらに本発明の製造装置を使用した製造方法により得られたトウ開繊物の膨張体は、粒状添加物の脱落量が少なく粒状添加剤の分布もより均一になる。

【0058】

本発明の製造装置を用いて得られた長尺状の繊維トウ開繊物(繊維トウ開繊物の膨張体)は、ノズル径(d3)を調整することにより、所望構造の繊維トウ開繊物(繊維トウ開繊物の膨張体)を得ることができる。

【0059】

(スキン/コア構造の開繊物)

スキン/コア構造の長尺状の繊維トウ開繊物(繊維トウ開繊物の膨張体)は、ほぼトウのみで構成される厚いスキン層と、軸方向中心部(コア)に存在する高濃度の粒状添加剤からなる構造のものである。

このスキン/コア構造のものを得る場合には、ノズル35の径(d3)は5〜12mm未満の範囲が好ましく、より好ましくは6〜10mmの範囲である。

【0060】

ノズル径(d3)が上記範囲である実施形態では、ノズル35の出口では、繊維トウ10と粒状添加剤の移動速度が異なるため、繊維トウ10は広がりながら前に進む傾向にあるが、粒状添加剤はそのまま開繊空気に吹き飛ばされて、前に進んでいく。このため、第1開繊ゾーン(Z1)では、図12(a)に示すように、トウ開繊物10aからなるスキン層14と、軸方向の中心部分に集中した粒状添加剤15からなるコア16を有するスキン/コア構造の開繊物となる。

【0061】

上記した比率範囲で繊維トウ10と粒状添加剤を使用した場合のスキン/コア構造の開繊物は、最終的に得られた開繊物の外径が150mmであるとき、スキン層の厚みは2〜10mm程度である。

【0062】

なお、図12(a)は、スキン層14とコア16との位置関係を示すものであり、実際に製造されたものは、図12(a)に示すようにスキン層14とコア16が明確な境界を形成しているものではなく、軸方向の中心部に粒状添加剤15の大部分が集中したコア16があり、コア16の周囲のスキン層14にも一部の粒状添加剤15が分散しているものである。

本発明の製造装置を使用した製造方法を適用した場合には、開繊物のコアに存在する粒状添加剤の量は、全体の95質量%以上にすることができ、好ましくは97質量%以上、より好ましくは99質量%以上にすることができる。

なお、最終的には、図12(a)で示すスキン/コア構造の開繊物はロール等で厚み方向に圧縮することで吸収体に適用する形状のものとして得られる。

【0063】

(均一分散構造)

均一分散構造の長尺状の繊維トウ開繊物(繊維トウ開繊物の膨張体)は、繊維トウ全体に対して粒状添加剤が均一に分散した形態のもの(但し、一部は表面にも付着された状態となっているもの)である。

この均一分散構造のものを得るためには、ノズル35の径(d3)は12〜30mmの範囲が好ましく、より好ましくは12〜25mmの範囲である。

【0064】

ノズル径(d3)が上記範囲である実施形態では、ノズル径(d3)が相対的に小さい実施形態と比べると、粒状添加剤はより広い範囲に分散した形態となる。このような分散形態の場合には、第1開繊ゾーン(Z1)では、図12(b)に示すように、トウ開繊物10aに粒状添加剤15が均一に分散した構造の開繊物となる。なお、均一分散構造の長尺状の繊維トウ開繊物は、膨張・成形工程や、その後の目的とする用途に適した形状に加工する過程において、表面に付着した粒状添加剤が脱落することがあるため、スキン/コア構造の開繊物と比べると、粒状添加剤の含有量が少なくなる。

なお、最終的には、図12(b)で示す均一分散構造の開繊物はロール等で厚み方向に圧縮することで吸収体に適用する形状のものとして得られる。

【0065】

<第2の実施形態>

図7、図8に示す製造装置と、それを用いた製造方法の実施形態を説明する。

図7、図8に示す製造装置は、予備開繊ユニット1、開繊ユニット2(添加部20)、開繊ユニット2(開繊部30)の第1開繊ゾーン(Z1)までは図1で示す製造装置と同じであり、それよりも下流側の構造が異なる。

よって、以下においては異なる構造部分のみを説明する。

【0066】

本体部31に形成された第2開繊ゾーンZ2は、幅方向の断面形状は円形であるが、第1開繊ゾーンZ1との境界部から開口部31bに向かって内径が少しずつ大きくなっている。

【0067】

膨張・整形ユニット3は、アダプター50を介して本体部31の開口部31b側に接続されたもので、アダプター50と、それに取り付けられた膨張する繊維トウの形状を外側から整えるための弾性体(板バネ)40を有するものである。

【0068】

アダプター50は、開口部31bから出口51に向かって拡大された傾斜面54を有している。

拡大された傾斜面54は、図7、図8に示すような円錐面状のほか、図3に示したような球面状でもよい。

アダプター50は、開口部52の内径が25〜50mmで、開口部31bの内径が15〜40mmであり、傾斜面54の長さは5〜30mmであることが好ましく、10〜25mmであることがより好ましい。

このような傾斜面54を設けることによって、開繊されたトウが第2開繊ゾーンZ2からアダプター50内に入るとき、トウの開繊物が傾斜面54に沿って広がることで開繊物と傾斜面54との隙間が塞がれた状態になる。このため、粒状添加剤を含む空気流が開繊物とアダプター50の内壁面との隙間を通って排出され難くなり、従来の装置と比べると開繊物からの粒状添加剤の飛散量(脱落量)が低下される。

【0069】

アダプター50は、幅方向の断面形状が円形であり、出口51は図10に示すような円形である。

図7、図8では、板バネ40は、アダプター50の内壁面53に対して周方向に均等間隔になるように複数枚が固定されており、側面から見たときには、先細り形状になるようにしてアダプター50に取り付けられている。

板バネ40は、アダプター50の外壁面に取り付けることもできる。

板バネ40は、図10に示すように全体として筒状になるように複数枚が組み合わされて配置されているが、隣接する板バネ40同士は間隔をおいて配置されている。板バネ40がない箇所は、空気が抜けるための隙間となる。

複数枚の板バネ40を取り付けることによって、第2開繊ゾーンZ2から押し出された開繊トウが膨張したとき、周囲から複数枚の板バネ40が押圧することによる整形作用が働くことから、円滑に整形が行われる。

なお、図示していないが、膨張した開繊物を保持するための(膨張した開繊物が垂れ下がらないようにするための)棒状の芯材を配置することもできる。

【0070】

膨張ユニット3は、図7、図8に示すもののほか、図11に示すように、弾力性のある金属からなり、周面に多数の空気抜け孔46を有する筒体44を用いることもできる。

【0071】

膨張・整形ユニット3の内径(出口の内径)は、実質的に本体部31の外径よりも大きくなるように設定されており、本体部31の外径の1倍以上であることが好ましく、1〜1.4倍であることがより好ましい。

【0072】

膨張・整形ユニット3の長さ(板バネ40の長さ)は、例えば150〜350mmの範囲にすることができる。

【0073】

膨張・整形ユニット3の形状(幅方向の断面形状)により、最終的に得られる開繊物の断面形状及び幅を調整することができる。

【0074】

本発明の製造方法により得られた繊維トウの開繊物(繊維トウ開繊物の膨張体)は、繊維トウ質量よりも多量の粒状添加剤を含有させることができる。このため、前記繊維トウ開繊物を用い、使い捨ておむつ、生理用品、たばこフィルター、等の各種製品を製造した場合には、従来技術を適用した場合と比べると、粒状添加剤(高分子吸水剤、活性炭等)の飛散量(脱落量)を減少させることができるため、各種製品の性能を向上させることができる。

【0075】

特にスキン/コア構造の繊維トウ開繊物を使い捨ておむつ、生理用品等に適用した場合には、局部的にかつより多量に粒状添加剤(高分子吸水剤)を偏在させたものが得られるため、製品としての性能をさらに向上させることができる。

【0076】

さらに、開繊物がスキン/コア構造であると、均一分散構造の繊維トウ開繊物と比べると、繊維トウ開繊物を所望形状に成形加工する過程において粒状の高分子吸収剤が脱落し難いという利点がある。

また、たばこフィルターに成形加工したとき、表面に粒状添加剤が存在しないようにできるため、たばこを吸うときの口触りが良い。

【実施例】

【0077】

実施例1、2、比較例1

表1に示す製造装置を使用した。

図1/図2は、図1の製造装置において、膨張整形ユニットとして図2に示すものを使用したことを意味する。

図1/図3は、図1の製造装置において、膨張整形ユニットとして図3に示すものを使用したことを意味する。

図1/図4は、図1の製造装置において、膨張整形ユニットとして図4に示すものを使用したことを意味する。図4は、図1、図2に示す傾斜面54がないものである。

【0078】

表1に示す各製造装置を用いて、セルロース繊維トウの開繊物を製造した。

膨張・整形ユニット3は、いずれの例も、合計12枚の板バネ(厚さ1.2mm、幅6mm、長さ150mm)を用いた。

粒状添加剤として、高分子吸水剤粒子(SAP)としてポリアクリル酸塩を用いた。ポリアクリル酸塩は市販の紙おむつ(ユニ・チャーム株式会社製 ムーニーマンスリムパンツ)を分解して高分子吸収剤を集めた。この高分子吸収剤粒子を10g/トウ3gの割合で用いた。なお、観察を容易にするため、予め赤色の油性マジックでこの高分子吸収剤粒子を着色した。

高分子吸水剤粒子(SAP)の添加量は、表1に示すように変化させた。なお、例えばSAP/繊維=2/1は、繊維質量1に対してSAPを2倍量添加したことを意味する。

予備開繊後の繊維トウ10の幅は100mmであり、運転速度(繊維トウ10の送り速度)は50m/minの範囲で調整した。

空気供給孔36からの空気圧力は0.05MPとした。

【0079】

(1)開繊物の幅

開繊物を切断して巾方向に10点計測し平均値を求めた。

(2)繊維の絡み具合

感触により評価した。開繊体が弾性を持っている場合を○。弾性がない場合を×とした。両者の中間の触感を△とした。

(3)SAP分散性

SAPの分散性を目視で観察した。赤色が均一に分散されているものを○、赤色に偏りがあるものを×とした。

(4)SAP飛散率

開繊装置を10分間運転し、その間のSAP脱落物をアダプター50の下方に設置したトレイで回収して、10分間当たりのSAPの脱落量を測定した。SAPの添加量がら理論的な開繊体へのSAPの添加量を求め、下式によりSAPの飛散率(%)を求めた。

飛散率(%)=SAP脱落量(g)/(理論的SAP添加量(g))×100

【表1】

【0080】

図1/図2又は図1/図3に示す製造装置を使用することで、SAPの飛散率を低下できることが確認された。

【0081】

実施例3、比較例2

表2に示す製造装置を使用した。

図7/図8は、図7の製造装置において、膨張整形ユニットとして図8に示すものを使用したことを意味する。

図7/図9は、図7の製造装置において、膨張整形ユニットとして図9に示すものを使用したことを意味する。図9は、図7、図8に示す傾斜面54がないものである。

表2に示す各製造装置を用いて、実施例1、2、比較例1と同様にしてセルロース繊維トウの開繊物を製造した。

【0082】

【表2】

【0083】

図7/図8に示す製造装置を使用することで、SAPの飛散率を著しく低下できることが確認された。

【産業上の利用可能性】

【0084】

本発明の製造装置を用いて得られた繊維トウの開繊物は、たばこフィルターの製造用材料、使い捨ておむつや生理用品等の製造材料として好適である。

【符号の説明】

【0085】

1 予備開繊ユニット

2 開繊ユニット

3 膨張・整形ユニット

10 繊維トウ

20 粒状添加剤の添加部

21 添加部本体

22 添加孔

24 脱気孔

30 開繊部

31 本体部

32 ノズル部

35 ノズル

36 空気供給孔

40 板バネ

50 アダプター

51 アダプター出口

54 アダプターの傾斜面

【技術分野】

【0001】

本発明は、使い捨ておむつ、たばこフィルター等の製造材料として適した長尺状の繊維トウの開繊物の製造装置と、それを利用した長尺状の繊維トウの開繊物の製造方法に関する

【背景技術】

【0002】

セルロースアセテート繊維は、たばこフィルタ用材料のほか、使い捨ておむつ、生理用品などの衛生材料用吸収体として用いられている。

セルロースアセテートフィラメントのトウは、糸に膨らみをもたせ、紡績作業を容易にするため、捲縮が付与されている。捲縮されたフィラメントは、立方体の梱包容器内にベール状に梱包された状態で、脱気・圧縮された状態で輸送される。そして、最終製品の製造時には、ベールからフィラメントを取り出した後に開繊し、その後、所望形状に成形される。

【0003】

特許文献1(特公昭61−7824号公報)では、セルロースアセテート繊維からなる衛生材料用吸収材が開示されている。上記特許文献1には、セルロースアセテートの捲縮長繊維のトウを開繊したもの又は短繊維をウェブ状としたものが、比較的大きな吸水保持能力を有することが記載されている。

【0004】

特許文献2(米国特許3282768号明細書)、特許文献3(米国特許3099594号明細書)には、従来の機械開繊によりトウが受けるダメージを低減、防止するために空気ジェットによる開繊方法が開示されている。さらに特許文献4(米国特許3297506号明細書)には、特許文献2及び3の問題点を解決した空気開繊装置が提案されている。

【0005】

特許文献5(特表昭59−500422号公報)には、空気開繊を用いて、シート状に開繊する発明が開示されている。

【0006】

特許文献6(特開2004−244794号公報)には、捲縮されたトウをトウの移動方向に直角な方向に広げ、脱整合し、成形して実質的に長方形の断面にし、成形されたトウ全体に粒状物を分配する吸収性複合体の製造方法が開示されている。また、特許文献6には、高吸水性樹脂(super absorbent polymer)(特許文献2中の超吸収性ポリマー)(SAP)を含むおむつの調製において、空気開繊後のトウに対して垂直下向きに、SAP粉末又はスラリーを送出し、次いでローラに供されることが記載されている。

【0007】

特許文献7(米国特許第3,262,181号明細書)には、捲縮トウを処理領域の実質的に単一方向の通路に導入し、トウの移動と実質的に同じ方向に対して気体の第一の流れを向け、この第一の気体の導入より下流で、別の気体の流れをトウの移動方向と実質的に同じ方向に対して向け、この別の気体の流れにより、予め捲縮された前記トウの繊維を開繊し、さらに単一のロッド様構造に圧縮する方法が開示されている。

【0008】

特許文献8(特開2008−255529号公報)には、水分などの液体に対する吸収性に優れた繊維シート、並びにこの繊維シートを簡便に製造できる方法及び装置が開示されている。

【0009】

上記した先行文献は、いずれもトウを開繊した後の繊維シートに対して高吸水性樹脂(SAP)を添加している。これは、従来は開繊が終了していない状態のトウ束は、嵩が低く、添加剤を散布してもトウ束の中にSAPが入らないと考えられていたためである。このため、上記した先行文献のように、トウを開繊した後の繊維シートにSAPを添加した状態では、トウの厚み方向の一面(上面)にSAPが多く偏在することになり、吸収体として使用された場合に問題を生じる。また、その後の加工後においてSAPの脱落が生じることもある。

【0010】

このようなSAPの偏在に起因する問題点の解決も検討されており、例えば、特許文献9(特開2006−102479号公報)では、薄型で低坪量となる吸収体を得るための方法が開示されているが、非常に煩雑な方法である。

【0011】

また、トウの開繊物を使い捨ておむつ等の衛生材料用吸収体の製造材料として適用する場合には、幅広い形状のものの方が加工し易い。

しかし、従来技術では、前記用途に適した幅広い形状のものを製造することは困難であり、無理に幅広い形状のトウ開繊物を製造した場合には、次のような新たな問題が生じることが考えられる。

同一質量のトウからより幅広い形状のトウ開繊物を製造した場合は、トウ開繊物の密度が小さくなる。このため、トウ開繊物に対して空気圧を利用してSAPを吹き付けたとき、SAPがトウ開繊物に保持されずに、その間隙から噴出してしまうという問題が生じるおそれがある。

【0012】

上記のような開繊ではなく、得られたトウ開繊物を成形ローラー等で断面形状が円形のものを押し潰せば幅広い形状のものを得ることができるが、その場合には、中央部分は厚くかつ密度が大きく、両側部分は薄くかつ密度が小さなものしか得られず、吸収性能が低下し易くなるという問題がある。

【先行技術文献】

【特許文献】

【0013】

【特許文献1】特公昭61−7824号公報

【特許文献2】米国特許3282768号明細書

【特許文献3】米国特許3099594号明細書

【特許文献4】米国特許3297506号明細書

【特許文献5】特表昭59−500422号公報

【特許文献6】特開2004−244794号公報

【特許文献7】米国特許第3,262,181号明細書

【特許文献8】特開2008−255529号公報

【特許文献9】特開2006−102479号公報

【発明の概要】

【発明が解決しようとする課題】

【0014】

本発明は、たばこフィルター、使い捨ておむつ等の衛生材料用吸収体の製造材料として好適であり、従来技術と比べて、繊維トウの開繊物に含有される粒状添加剤量を増加させることができ、かつ前記粒状添加剤の保持力を高めることができ、より広い幅の開繊物を得ることができる製造装置を提供することを課題とする。

【0015】

さらに本発明は、前記製造装置を使用した開繊物の製造方法を提供することを他の課題とする。

【課題を解決するための手段】

【0016】

本願請求項1の発明は、課題の解決手段として、

長尺状繊維トウの開繊物を製造するための製造装置であり、

少なくとも1対のロールを供えた予備開繊ユニット(1)、予備解繊ユニット(1)に接続された開繊ユニット(2)、開繊ユニット(2)に接続された膨張・整形ユニット(3)を有しており、

予備開繊ユニット(1)、開繊ユニット(2)及び膨張・整形ユニット(3)が、繊維トウ(10)を連続的に送るための連通した空間を形成するようにして接続されているものであり、

開繊ユニット(2)が、

粒状添加剤の添加部(20)と、添加部(20)に接続された開繊部(30)とを有しており、

開繊部(30)が、

両端が開口し、一端側(添加部(20)側)の開口部が添加部本体(21)と接続され、他端側の開口部(31b)が膨張・整形ユニット(3)と接続されたシリンダ状の本体部(31)、

本体部(31)の添加部(20)側の内部において、本体部(31)の内周面と均等間隔をおいて配置された、ノズル(35)を有するノズル部(32)、

本体部(31)の内外を連通して設けられており、ノズル部(32)と本体部(31)との間隙に面して開口した気体供給孔(36)を有しており、

本体部(31)が、ノズル部(32)のノズル(35)が面した第1開繊ゾーン(Z1)と、第1開繊ゾーン(Z1)から開口部(31b)までの第2開繊ゾーン(Z2)を有しており、

少なくとも第1開繊ゾーン(Z1)の内径(d1)が均一径であり、

膨張・整形ユニット(3)が、

アダプター(50)を介して本体部(31)の開口部(31b)側に接続されたもので、アダプター(50)とそれに取り付けられた膨張する繊維トウの形状を外側から整えるための弾性体を有するものであり、

アダプター(50)が、内部に出口(51)に向かって拡大された傾斜面を有しているものである、製造装置を提供する。

【0017】

また本願請求項8の発明は、他の課題の解決手段として、

上記の製造装置を用いた長尺状繊維トウの開繊物の製造方法であって、

捲縮された繊維トウを連続的に通しながら、予備開繊する工程、

予備開繊した繊維トウと粒状添加剤を接触させる工程、

粒状添加剤と接触された繊維トウを空気流で開繊する開繊工程、

開繊された繊維トウを膨張・整形する工程を有している、長尺状繊維トウの開繊物の製造方法を提供することを課題とする。

【発明の効果】

【0018】

本発明の製造装置を用いて製造することにより、従来技術を適用したときと比べて、繊維トウの質量に対してより多量の粒状添加剤を含有する長尺状の繊維トウの開繊物を得ることができる。

【図面の簡単な説明】

【0019】

【図1】本発明の製造装置の側面から見た軸方向断面図。

【図2】図1の装置の部分断面図。

【図3】図1とは異なる実施形態の部分断面図。

【図4】図1の装置の比較例となる部分断面図。

【図5】図1の装置の膨張・整形ユニットの平面図(一部断面図を含む)。

【図6】図1の装置の膨張・整形ユニットの正面図。

【図7】本発明の別実施形態である製造装置の側面から見た軸方向断面図。

【図8】図7の装置の部分断面図。

【図9】図7の装置の比較例となる部分断面図。

【図10】図7の装置の膨張・整形ユニットの正面図。

【図11】別実施形態の膨張整形ユニットの斜視図。

【図12】本発明の製造装置を使用した製造方法の途中工程で得られる開繊物の断面構造を示す図。

【発明を実施するための形態】

【0020】

<第1の実施形態>

図1に示す製造装置と、それを用いた製造方法の実施形態を説明する。

図1に示す製造装置は、特開2008−255529号公報の図1に示された装置と基本構造は同じであるが、本発明の製造方法を実施するために好適な改変が一部なされている。前記改変の詳細については、後述する。ただし、特開2008−255529号公報には、繊維トウに対して粒状添加剤を添加後に開繊することは全く記載されていない。

【0021】

図1に示す製造装置は、予備開繊ユニット1、予備解繊ユニット1に接続された開繊ユニット2、開繊ユニット2に接続された膨張・整形ユニット3(特開2008−255529号公報の段落番号56〜62に記載されたリザーバと同じものである)を有している。

予備開繊ユニット1、開繊ユニット2及び膨張・整形ユニット3は、繊維トウ10を連続的に送るための連続した空間を形成するようにして接続されている。

以下においては、予備開繊ユニット1側を上流側と称し、膨張ユニット3側を下流側と称して説明する。

【0022】

(1)予備開繊ユニット1における予備開繊工程

予備開繊ユニット1において、1対のロール11と1対のロール12間に繊維トウベールから取り出した、捲縮された繊維トウ10を連続的に通しながら、予備開繊する。

1対のロールで繊維トウ10を挟み込まない場合には、繊維トウ10は開繊ユニット2において十分な張力を得ることができない。

ロール11とロール12のロール比は、例えば、1〜3、好ましくは1.1〜2.5、さらに好ましくは1.2〜2程度であってもよい。

予備開繊ユニット1と予備開繊工程は、特開2008−255529号公報の段落番号45〜46に記載されたものと同じである。

なお、予備開繊工程は繊維トウ10を挟み込み、繊維トウ10の動きを制御できる方法であれば何れでもよく、例えばエアー圧により狭いスリット部に強く押し付けられるような構造を有するものでも良い。

【0023】

繊維トウ10は、特開2008−255529号公報の〔0042〕〜〔0044〕に記載されたものを用いることができる。具体的には、セルロースエステル系繊維(セルロースモノアセテート、セルロースジアセテート、セルローストリアセテート、セルロースアセテートプロピオネートなどのセルロースアセテート系繊維など)、ポリエステル系繊維、ポリアミド系繊維、アクリル系繊維、オレフィン系繊維、ポリビニルアルコール系繊維等を例示できる。繊維は単繊維であってもよく複合繊維であってもよく混紡繊維であってもよい。特に、セルロースアセテート系繊維が好ましい。

【0024】

(2)開繊ユニット2(添加部20)において、予備開繊した繊維トウと粒状添加剤を接触させる工程

その後、予備開繊された繊維トウ10を開繊ユニット2の添加部20に連続的に送りながら、粒状添加剤と接触させる。

添加部20は、特開2008−255529号公報の図1に示された装置には示されておらず、本願発明の装置に特有のものである。なお、添加部20は、本発明の製造方法を実施する上で好ましいものであるが、必須ではない。

【0025】

まず、開繊ユニット2の添加部20について説明する。

添加部20は、繊維トウ10を送るために必要な巾の貫通孔が軸方向に形成された、添加部本体21を有している。

【0026】

添加部本体21には、鉛直方向に形成された粒状添加剤の添加孔22が形成され、添加孔22にはホッパ23が接続されている。添加孔22は、繊維トウ10を送るための添加部本体21に形成された貫通孔と連通されている。

【0027】

添加部本体21は、図1に示すように長さ方向に2つに分離されており、分離された部分が空気を逃がすための脱気孔24となっている。脱気孔24は、周知のベントホール(例えば、周知の樹脂成型用の押出機等に設置されているもの)と同じものでよい。

【0028】

次に、開繊ユニット2の添加部20を用いた粒状添加剤の添加方法について説明する。

ホッパ23及び添加孔22から粒状添加剤を添加することにより、添加部20を通過する間において、予備開繊された繊維トウ10と粒状添加剤が接触する。粒状添加剤の添加時には、従来技術のように開繊のための空気流(開繊空気流)とは接触していないので、粒状添加剤は飛散することがない。

【0029】

粒状添加剤は、最終的に得られる繊維トウ10の開繊物の用途(具備すべき性能)に応じて選択されるものであり、特に制限されるものではない。粒状添加剤としては、吸水目的のための吸収性樹脂乃至水溶性樹脂、脱臭目的のための樹脂、活性炭等を用いることができる。粒状添加剤の粒径範囲は、用途に応じて決められるものである。

【0030】

粒状添加剤の添加量は、繊維トウ10の質量(100質量部)に対して、100〜800質量部が好ましく、より好ましくは200〜600質量部であり、さらに好ましくは250〜450質量部である。

本発明の製造装置を用いた製造方法によれば、粒状添加剤を繊維トウ10の開繊物に対して保持させることが容易であるため、繊維トウ質量よりも多量の粒状添加剤を添加・保持させることができる。

【0031】

(3)開繊ユニット2(開繊部30)において、粒状添加剤と接触された繊維トウを空気流で開繊する開繊工程

次に、開繊工程において、粒状添加剤と接触された繊維トウ10を空気流で開繊する。

【0032】

まず、開繊ユニット2の開繊部30の構造について説明する。

開繊部30は、両端が開口し、一端側(添加部20側)の開口部が添加部本体21と接続され、他端側の開口部31bが膨張・整形ユニット3と接続されたシリンダ状の本体部31により外殻が形成されている。

【0033】

本体部31の添加部20側の内部には、ノズル部32が配置されている。ノズル部32は、軸部33と矢尻部34を有しており、それらを貫通して矢尻部34の先端にて開口したノズル(スリット状のノズル)35を有している。

【0034】

本体部31には、内部と連通された気体供給孔36が形成されている。気体供給孔36は、ノズル部32の軸部33と正対している。

【0035】

ノズル部32の軸部33と矢尻部34は、本体部31の内周面31aとの間に均等間隔となる間隙をおいて配置されている。

前記間隙が小さいほど、相対的に空気供給孔36からの空気吸い込み圧力が大きくなり(吸い込む空気量が小さくなり)、繊維トウ10の推進力が高められ、前記間隙が大きいほど、相対的に空気供給孔36からの空気吸い込み圧力が小さく(吸い込む空気量が大きく)なり、粒状添加剤が空気供給孔36側に逆噴射して飛び散る要因にもなる。

このため、前記間隙の幅は小さい方が好ましいが、余り小さいと生産性が低下することから、前記間隙の幅は0.3〜1.0mmの範囲であることが好ましい。

【0036】

本体部31は、ノズル部32が配置された部分の内径は大きくなっており、それに続く第1開繊ゾーン(Z1)の内径(d1)は相対的に小さくなっており、内径(d1)は均一である。ノズル35は、第1開繊ゾーン(Z1)に面している。

第1開繊ゾーン(Z1)を形成している本体部31は、幅方向の断面が円形である。

【0037】

第2開繊ゾーン(Z2)は、第1開繊ゾーン(Z1)と第2開繊ゾーン(Z2)の境界部から膨張・整形ユニット3側の開口部31bまでの範囲である。

第2開繊ゾーン(Z2)を形成している本体部31は、幅方向の断面は円形である。

【0038】

ノズル35のノズル径(d3)は、目的とする長尺状の繊維トウ10の開繊物における粒状添加剤の保持形態及び保持量(含有量)に応じて調整する。即ち、ノズル35のノズル径(d3)を調整することにより、繊維トウ10の開繊物における吸収剤の保持形態及び保持量(含有量)を制御することができる。

【0039】

ノズル35のノズル径(d3)は、5〜30mmの範囲が好ましく、5〜25mmの範囲がより好ましい。

【0040】

第1開繊ゾーン(Z1)の内径(d1)寸法は、ノズル35のノズル径(d3)の3〜10倍程度にすることができる。また生産性の観点からは、繊維トウ10の総デニールが35000であるとき、第1開繊ゾーン(Z1)の内径(d1)寸法は20mmが好ましく、総デニールの数値に比例して増加・減少させることができる。

【0041】

次に、開繊部30における開繊方法について説明する。

添加部20において粒状添加剤と接触した繊維トウ10は、ノズル部32内を通って、ノズル35から本体部31内の第1開繊ゾーンZ1に出る。

この段階では、部分開繊された繊維トウ10の一部(添加孔22に正対する部分)に粒状添加剤が存在する状態となっており、気体供給口36から本体部31内に供給された気体流(空気流)と接触する。気体供給口36は、ノズル部32の軸部33と正対しているため、空気供給時には、空気が直接セルロース繊維トウ10に当たることはない。

【0042】

気体供給口36から供給する空気圧は、余り高すぎると次の膨張・整形工程における滞留時間が短くなって膨張が不十分になるおそれがあることから、0.3MPa以下の範囲が好ましく、0.01〜0.3MPaの範囲がより好ましい。

スキン/コア構造の開繊物を得るためには、0.01〜0.1MPaの範囲が好ましく、0.05〜0.1MPaの範囲がより好ましい。

均一分散構造の開繊物を得るためには、0.1〜0.3MPaの範囲が好ましく、0.1〜0.2MPaの範囲がより好ましい。

【0043】

気体供給口36から供給された空気は、膨張ユニット3(開口部31b)方向に向かう流れを形成し、その状態にて、ノズル35から第1開繊ゾーンZ1に出たセルロース繊維トウ10と接触する。この後、セルロース繊維トウ10は空気圧により、厚み方向に拡大されて開繊される。

【0044】

なお、上記工程においては、空気流により、ノズル部32の後部とノズル部32の先端部(第1開繊ゾーンZ1)では圧力差が生じてしまい、ノズル部32の先端部の方が高圧となる。このままの状態であると、添加した粒状添加剤がノズル部32の後端から飛び散ってしまい、添加量を増加させることが難しくなる。しかし、上記したような脱気孔24を設けておき、そこから空気を逃がして常圧にすることで、粒状添加剤の飛散が防止されるようになり、粒状添加剤の添加量を増加させることができる。

【0045】

(4)開繊された繊維トウを膨張・整形する工程

開繊工程(開繊ユニット2)において開繊され、粒状添加剤が保持された繊維トウ10を膨張・整形ユニット3に送り、膨張させながら整形する。

【0046】

まず、膨張・整形ユニット3の構造について説明する。

膨張・整形ユニット3は、アダプター50を介して本体部31の開口部31b側に接続されたもので、アダプター50と、それに取り付けられた膨張する繊維トウの形状を外側から整えるための弾性体(板バネ)40を有するものである。

【0047】

アダプター50は、開口部31bから出口51に向かって拡大された傾斜面54を有している。

拡大された傾斜面54は、図1、図2に示すような円錐面状又は図3に示すような球面状である。

アダプター50は、開口部52の内径が25〜50mmで、開口部31bの内径が15〜40mmであり、傾斜面54の長さは5〜30mmであることが好ましく、10〜25mmであることがより好ましい。

このような傾斜面54を設けることによって、開繊されたトウが第2開繊ゾーンZ2からアダプター50内に入るとき、トウの開繊物が傾斜面54に沿って広がることで開繊物と傾斜面54との隙間が塞がれた状態になる。このため、粒状添加剤を含む空気流が開繊物とアダプター50の内壁面との隙間を通って排出され難くなり、従来の装置と比べると開繊物からの粒状添加剤の飛散量(脱落量)が低下される。

【0048】

アダプター50は幅方向の断面形状が扁平形状であり、出口51は、図6に示すような長軸長さ/短軸長さ2〜10の関係を満たす楕円形である。長軸長さ/短軸長さは3〜8が好ましく、4〜7がより好ましい。

アダプター50の出口51は、上記した関係を満たす形状のものであればよく、楕円形のほか、菱形及びその正対する角部が円弧からなる形状のもの、長方形、長方形の角部が円弧からなる形状のもの、及び長方形の正対する辺が円弧からなるものから選ばれる形状のものが好ましい。

【0049】

板バネ40は、図1ではアダプター50の内壁面53に対して、周方向に均等間隔になるように複数枚が固定されており、側面から見たときには、先細り形状になるようにしてアダプター50に取り付けられている。

板バネ40は、アダプター50の外壁面に取り付けることもできる。

板バネ40は、図5、図6に示すように全体として筒状になるように複数枚が組み合わされて配置されているが、隣接する板バネ40同士は間隔をおいて配置されている。板バネ40がない箇所は、空気が抜けるための隙間となる。

複数枚の板バネ40を取り付けることによって、第2開繊ゾーンZ2から押し出された開繊トウが膨張したとき、周囲から複数枚の板バネ40が押圧することによる整形作用が働くことから、円滑に整形が行われる。

なお、図示していないが、膨張した開繊物を保持するための(膨張した開繊物が垂れ下がらないようにするための)棒状の芯材を配置することもできる。

【0050】

アダプター50の出口51を上記した長軸長さ/短軸長さ2〜10の形状にすることによって、従来よりも幅広い形状の開繊物を得ることができる。

【0051】

膨張ユニット3は、図2に示すもののほか、図11に示すように、弾力性のある金属からなり、周面に多数の空気抜け孔46を有する筒体44を用いることもできる。

【0052】

膨張・整形ユニット3の内径は、実質的に本体部31の外径よりも大きくなるように設定されており、本体部31の外径の1倍以上であることが好ましく、1〜1.4倍であることがより好ましい。

【0053】

膨張・整形ユニット3の長さ(板バネ40の長さ)は、例えば150〜350mmの範囲にすることができる。

【0054】

膨張・整形ユニット3の形状(出口51の幅方向の断面形状)により、最終的に得られる開繊物の断面形状及び幅を調整することができる。

【0055】

次に、膨張・整形ユニット3における膨張・整形方法について説明する。

開繊工程において粒状添加剤が保持され、開繊された繊維トウ10は、本体部の開口部31bからより大きな径の膨張・整形ユニット3に出る。

この過程において、上記したように、アダプター50の傾斜面54の作用によって、開繊物からの粒状添加剤の飛散量(添加装置の出口からの飛散)が減少される。

その後、開繊された繊維トウ10は、アダプター50の出口51の形状に応じた幅広い形状に膨張されるが、板バネ40の弾性による作用により、過度の膨張が抑制される。

【0056】

膨張・整形工程では、一時的に繊維トウ10の開繊物が滞留した後、さらに押し出されることになるが、前記の滞留により、粒状添加剤が飛散することなく、繊維トウ10の開繊物に保持される。

【0057】

膨張・整形工程後、トウ開繊物は膨張・整形ユニット3から連続的に押し出され、粒状添加剤が保持された長尺状のトウ開繊物(トウ開繊物の膨張体)が得られる。

本発明の製造装置を使用した製造方法により得られたトウ開繊物の膨張体は、粒状添加剤の脱落量が減少することで保持量が増加されている。

さらに本発明の製造装置を使用した製造方法により得られたトウ開繊物の膨張体は、粒状添加物の脱落量が少なく粒状添加剤の分布もより均一になる。

【0058】

本発明の製造装置を用いて得られた長尺状の繊維トウ開繊物(繊維トウ開繊物の膨張体)は、ノズル径(d3)を調整することにより、所望構造の繊維トウ開繊物(繊維トウ開繊物の膨張体)を得ることができる。

【0059】

(スキン/コア構造の開繊物)

スキン/コア構造の長尺状の繊維トウ開繊物(繊維トウ開繊物の膨張体)は、ほぼトウのみで構成される厚いスキン層と、軸方向中心部(コア)に存在する高濃度の粒状添加剤からなる構造のものである。

このスキン/コア構造のものを得る場合には、ノズル35の径(d3)は5〜12mm未満の範囲が好ましく、より好ましくは6〜10mmの範囲である。

【0060】

ノズル径(d3)が上記範囲である実施形態では、ノズル35の出口では、繊維トウ10と粒状添加剤の移動速度が異なるため、繊維トウ10は広がりながら前に進む傾向にあるが、粒状添加剤はそのまま開繊空気に吹き飛ばされて、前に進んでいく。このため、第1開繊ゾーン(Z1)では、図12(a)に示すように、トウ開繊物10aからなるスキン層14と、軸方向の中心部分に集中した粒状添加剤15からなるコア16を有するスキン/コア構造の開繊物となる。

【0061】

上記した比率範囲で繊維トウ10と粒状添加剤を使用した場合のスキン/コア構造の開繊物は、最終的に得られた開繊物の外径が150mmであるとき、スキン層の厚みは2〜10mm程度である。

【0062】

なお、図12(a)は、スキン層14とコア16との位置関係を示すものであり、実際に製造されたものは、図12(a)に示すようにスキン層14とコア16が明確な境界を形成しているものではなく、軸方向の中心部に粒状添加剤15の大部分が集中したコア16があり、コア16の周囲のスキン層14にも一部の粒状添加剤15が分散しているものである。

本発明の製造装置を使用した製造方法を適用した場合には、開繊物のコアに存在する粒状添加剤の量は、全体の95質量%以上にすることができ、好ましくは97質量%以上、より好ましくは99質量%以上にすることができる。

なお、最終的には、図12(a)で示すスキン/コア構造の開繊物はロール等で厚み方向に圧縮することで吸収体に適用する形状のものとして得られる。

【0063】

(均一分散構造)

均一分散構造の長尺状の繊維トウ開繊物(繊維トウ開繊物の膨張体)は、繊維トウ全体に対して粒状添加剤が均一に分散した形態のもの(但し、一部は表面にも付着された状態となっているもの)である。

この均一分散構造のものを得るためには、ノズル35の径(d3)は12〜30mmの範囲が好ましく、より好ましくは12〜25mmの範囲である。

【0064】

ノズル径(d3)が上記範囲である実施形態では、ノズル径(d3)が相対的に小さい実施形態と比べると、粒状添加剤はより広い範囲に分散した形態となる。このような分散形態の場合には、第1開繊ゾーン(Z1)では、図12(b)に示すように、トウ開繊物10aに粒状添加剤15が均一に分散した構造の開繊物となる。なお、均一分散構造の長尺状の繊維トウ開繊物は、膨張・成形工程や、その後の目的とする用途に適した形状に加工する過程において、表面に付着した粒状添加剤が脱落することがあるため、スキン/コア構造の開繊物と比べると、粒状添加剤の含有量が少なくなる。

なお、最終的には、図12(b)で示す均一分散構造の開繊物はロール等で厚み方向に圧縮することで吸収体に適用する形状のものとして得られる。

【0065】

<第2の実施形態>

図7、図8に示す製造装置と、それを用いた製造方法の実施形態を説明する。

図7、図8に示す製造装置は、予備開繊ユニット1、開繊ユニット2(添加部20)、開繊ユニット2(開繊部30)の第1開繊ゾーン(Z1)までは図1で示す製造装置と同じであり、それよりも下流側の構造が異なる。

よって、以下においては異なる構造部分のみを説明する。

【0066】

本体部31に形成された第2開繊ゾーンZ2は、幅方向の断面形状は円形であるが、第1開繊ゾーンZ1との境界部から開口部31bに向かって内径が少しずつ大きくなっている。

【0067】

膨張・整形ユニット3は、アダプター50を介して本体部31の開口部31b側に接続されたもので、アダプター50と、それに取り付けられた膨張する繊維トウの形状を外側から整えるための弾性体(板バネ)40を有するものである。

【0068】

アダプター50は、開口部31bから出口51に向かって拡大された傾斜面54を有している。

拡大された傾斜面54は、図7、図8に示すような円錐面状のほか、図3に示したような球面状でもよい。

アダプター50は、開口部52の内径が25〜50mmで、開口部31bの内径が15〜40mmであり、傾斜面54の長さは5〜30mmであることが好ましく、10〜25mmであることがより好ましい。

このような傾斜面54を設けることによって、開繊されたトウが第2開繊ゾーンZ2からアダプター50内に入るとき、トウの開繊物が傾斜面54に沿って広がることで開繊物と傾斜面54との隙間が塞がれた状態になる。このため、粒状添加剤を含む空気流が開繊物とアダプター50の内壁面との隙間を通って排出され難くなり、従来の装置と比べると開繊物からの粒状添加剤の飛散量(脱落量)が低下される。

【0069】

アダプター50は、幅方向の断面形状が円形であり、出口51は図10に示すような円形である。

図7、図8では、板バネ40は、アダプター50の内壁面53に対して周方向に均等間隔になるように複数枚が固定されており、側面から見たときには、先細り形状になるようにしてアダプター50に取り付けられている。

板バネ40は、アダプター50の外壁面に取り付けることもできる。

板バネ40は、図10に示すように全体として筒状になるように複数枚が組み合わされて配置されているが、隣接する板バネ40同士は間隔をおいて配置されている。板バネ40がない箇所は、空気が抜けるための隙間となる。

複数枚の板バネ40を取り付けることによって、第2開繊ゾーンZ2から押し出された開繊トウが膨張したとき、周囲から複数枚の板バネ40が押圧することによる整形作用が働くことから、円滑に整形が行われる。

なお、図示していないが、膨張した開繊物を保持するための(膨張した開繊物が垂れ下がらないようにするための)棒状の芯材を配置することもできる。

【0070】

膨張ユニット3は、図7、図8に示すもののほか、図11に示すように、弾力性のある金属からなり、周面に多数の空気抜け孔46を有する筒体44を用いることもできる。

【0071】

膨張・整形ユニット3の内径(出口の内径)は、実質的に本体部31の外径よりも大きくなるように設定されており、本体部31の外径の1倍以上であることが好ましく、1〜1.4倍であることがより好ましい。

【0072】

膨張・整形ユニット3の長さ(板バネ40の長さ)は、例えば150〜350mmの範囲にすることができる。

【0073】

膨張・整形ユニット3の形状(幅方向の断面形状)により、最終的に得られる開繊物の断面形状及び幅を調整することができる。

【0074】

本発明の製造方法により得られた繊維トウの開繊物(繊維トウ開繊物の膨張体)は、繊維トウ質量よりも多量の粒状添加剤を含有させることができる。このため、前記繊維トウ開繊物を用い、使い捨ておむつ、生理用品、たばこフィルター、等の各種製品を製造した場合には、従来技術を適用した場合と比べると、粒状添加剤(高分子吸水剤、活性炭等)の飛散量(脱落量)を減少させることができるため、各種製品の性能を向上させることができる。

【0075】

特にスキン/コア構造の繊維トウ開繊物を使い捨ておむつ、生理用品等に適用した場合には、局部的にかつより多量に粒状添加剤(高分子吸水剤)を偏在させたものが得られるため、製品としての性能をさらに向上させることができる。

【0076】

さらに、開繊物がスキン/コア構造であると、均一分散構造の繊維トウ開繊物と比べると、繊維トウ開繊物を所望形状に成形加工する過程において粒状の高分子吸収剤が脱落し難いという利点がある。

また、たばこフィルターに成形加工したとき、表面に粒状添加剤が存在しないようにできるため、たばこを吸うときの口触りが良い。

【実施例】

【0077】

実施例1、2、比較例1

表1に示す製造装置を使用した。

図1/図2は、図1の製造装置において、膨張整形ユニットとして図2に示すものを使用したことを意味する。

図1/図3は、図1の製造装置において、膨張整形ユニットとして図3に示すものを使用したことを意味する。

図1/図4は、図1の製造装置において、膨張整形ユニットとして図4に示すものを使用したことを意味する。図4は、図1、図2に示す傾斜面54がないものである。

【0078】

表1に示す各製造装置を用いて、セルロース繊維トウの開繊物を製造した。

膨張・整形ユニット3は、いずれの例も、合計12枚の板バネ(厚さ1.2mm、幅6mm、長さ150mm)を用いた。

粒状添加剤として、高分子吸水剤粒子(SAP)としてポリアクリル酸塩を用いた。ポリアクリル酸塩は市販の紙おむつ(ユニ・チャーム株式会社製 ムーニーマンスリムパンツ)を分解して高分子吸収剤を集めた。この高分子吸収剤粒子を10g/トウ3gの割合で用いた。なお、観察を容易にするため、予め赤色の油性マジックでこの高分子吸収剤粒子を着色した。

高分子吸水剤粒子(SAP)の添加量は、表1に示すように変化させた。なお、例えばSAP/繊維=2/1は、繊維質量1に対してSAPを2倍量添加したことを意味する。

予備開繊後の繊維トウ10の幅は100mmであり、運転速度(繊維トウ10の送り速度)は50m/minの範囲で調整した。

空気供給孔36からの空気圧力は0.05MPとした。

【0079】

(1)開繊物の幅

開繊物を切断して巾方向に10点計測し平均値を求めた。

(2)繊維の絡み具合

感触により評価した。開繊体が弾性を持っている場合を○。弾性がない場合を×とした。両者の中間の触感を△とした。

(3)SAP分散性

SAPの分散性を目視で観察した。赤色が均一に分散されているものを○、赤色に偏りがあるものを×とした。

(4)SAP飛散率

開繊装置を10分間運転し、その間のSAP脱落物をアダプター50の下方に設置したトレイで回収して、10分間当たりのSAPの脱落量を測定した。SAPの添加量がら理論的な開繊体へのSAPの添加量を求め、下式によりSAPの飛散率(%)を求めた。

飛散率(%)=SAP脱落量(g)/(理論的SAP添加量(g))×100

【表1】

【0080】

図1/図2又は図1/図3に示す製造装置を使用することで、SAPの飛散率を低下できることが確認された。

【0081】

実施例3、比較例2

表2に示す製造装置を使用した。

図7/図8は、図7の製造装置において、膨張整形ユニットとして図8に示すものを使用したことを意味する。

図7/図9は、図7の製造装置において、膨張整形ユニットとして図9に示すものを使用したことを意味する。図9は、図7、図8に示す傾斜面54がないものである。

表2に示す各製造装置を用いて、実施例1、2、比較例1と同様にしてセルロース繊維トウの開繊物を製造した。

【0082】

【表2】

【0083】

図7/図8に示す製造装置を使用することで、SAPの飛散率を著しく低下できることが確認された。

【産業上の利用可能性】

【0084】

本発明の製造装置を用いて得られた繊維トウの開繊物は、たばこフィルターの製造用材料、使い捨ておむつや生理用品等の製造材料として好適である。

【符号の説明】

【0085】

1 予備開繊ユニット

2 開繊ユニット

3 膨張・整形ユニット

10 繊維トウ

20 粒状添加剤の添加部

21 添加部本体

22 添加孔

24 脱気孔

30 開繊部

31 本体部

32 ノズル部

35 ノズル

36 空気供給孔

40 板バネ

50 アダプター

51 アダプター出口

54 アダプターの傾斜面

【特許請求の範囲】

【請求項1】

長尺状繊維トウの開繊物を製造するための製造装置であり、

少なくとも1対のロールを供えた予備開繊ユニット(1)、予備解繊ユニット(1)に接続された開繊ユニット(2)、開繊ユニット(2)に接続された膨張・整形ユニット(3)を有しており、

予備開繊ユニット(1)、開繊ユニット(2)及び膨張・整形ユニット(3)が、繊維トウ(10)を連続的に送るための連通した空間を形成するようにして接続されているものであり、

開繊ユニット(2)が、

粒状添加剤の添加部(20)と、添加部(20)に接続された開繊部(30)とを有しており、

開繊部(30)が、

両端が開口し、一端側(添加部(20)側)の開口部が添加部本体(21)と接続され、他端側の開口部(31b)が膨張・整形ユニット(3)と接続されたシリンダ状の本体部(31)、

本体部(31)の添加部(20)側の内部において、本体部(31)の内周面と均等間隔をおいて配置された、ノズル(35)を有するノズル部(32)、

本体部(31)の内外を連通して設けられており、ノズル部(32)と本体部(31)との間隙に面して開口した気体供給孔(36)を有しており、

本体部(31)が、ノズル部(32)のノズル(35)が面した第1開繊ゾーン(Z1)と、第1開繊ゾーン(Z1)から開口部(31b)までの第2開繊ゾーン(Z2)を有しており、

少なくとも第1開繊ゾーン(Z1)の内径(d1)が均一径であり、

膨張・整形ユニット(3)が、

アダプター(50)を介して本体部(31)の開口部(31b)側に接続されたもので、アダプター(50)とそれに取り付けられた膨張する繊維トウの形状を外側から整えるための弾性体を有するものであり、

アダプター(50)が、内部に出口(51)に向かって拡大された傾斜面を有しているものである、製造装置。

【請求項2】

アダプター(50)内部の出口(51)に向かって拡大された傾斜面が、円錐面状又は球面状の面である、請求項1記載の製造装置。

【請求項3】

本体部(31)が、ノズル部(32)のノズル(35)が面した第1開繊ゾーン(Z1)と、第1開繊ゾーン(Z1)から開口部(31b)までの第2開繊ゾーン(Z2)を有しており、

第1開繊ゾーン(Z1)の内径(d1)の内径が均一径であり、

第2開繊ゾーン(Z2)の内径が、第1開繊ゾーン(Z1)から開口部(31b)に向かって縮小されている、請求項1又は2記載の製造装置。

【請求項4】

第1開繊ゾーン(Z1)と第2開繊ゾーン(Z2)の幅方向の断面形状が円形であり、

アダプター(50)の出口(51)の幅方向の断面形状が長軸長さ/短軸長さが2〜10の関係を満たす形状のものである、請求項1〜3のいずれか1項記載の製造装置。

【請求項5】

第1開繊ゾーン(Z1)の幅方向の断面形状が円形であり、

第2開繊ゾーン(Z2)の開口部(31b)の幅方向の断面形状が長軸長さ/短軸長さが2〜10の関係を満たす形状のものであり、

アダプター(50)の出口(51)の幅方向の断面形状が長軸長さ/短軸長さが2〜10の関係を満たす形状のものである、請求項1〜3のいずれか1項記載の製造装置。

【請求項6】

幅方向の断面が長軸長さ/短軸長さが2〜10の関係を満たす形状のものが、楕円形、菱形及びその正対する角部が円弧からなる形状のもの、長方形、長方形の角部が円弧からなる形状のもの、及び長方形の正対する辺が円弧からなるものから選ばれる形状のものである、請求項4又は5記載の製造装置。

【請求項7】

添加部(20)が、繊維トウ(10)を送るための貫通孔を軸方向に有する添加部本体(21)と、添加部本体(21)に形成され、さらに前記貫通孔と連通された粒状添加剤の添加孔(22)と脱気孔(24)を有している、請求項1〜6のいずれか1項記載の製造装置。

【請求項8】

請求項1〜7のいずれか1項記載の製造装置を用いた長尺状繊維トウの開繊物の製造方法であって、

捲縮された繊維トウを連続的に通しながら、予備開繊する工程、

予備開繊した繊維トウと粒状添加剤を接触させる工程、

粒状添加剤と接触された繊維トウを空気流で開繊する開繊工程、

開繊された繊維トウを膨張・整形する工程を有している、長尺状繊維トウの開繊物の製造方法。

【請求項1】

長尺状繊維トウの開繊物を製造するための製造装置であり、

少なくとも1対のロールを供えた予備開繊ユニット(1)、予備解繊ユニット(1)に接続された開繊ユニット(2)、開繊ユニット(2)に接続された膨張・整形ユニット(3)を有しており、

予備開繊ユニット(1)、開繊ユニット(2)及び膨張・整形ユニット(3)が、繊維トウ(10)を連続的に送るための連通した空間を形成するようにして接続されているものであり、

開繊ユニット(2)が、

粒状添加剤の添加部(20)と、添加部(20)に接続された開繊部(30)とを有しており、

開繊部(30)が、

両端が開口し、一端側(添加部(20)側)の開口部が添加部本体(21)と接続され、他端側の開口部(31b)が膨張・整形ユニット(3)と接続されたシリンダ状の本体部(31)、

本体部(31)の添加部(20)側の内部において、本体部(31)の内周面と均等間隔をおいて配置された、ノズル(35)を有するノズル部(32)、

本体部(31)の内外を連通して設けられており、ノズル部(32)と本体部(31)との間隙に面して開口した気体供給孔(36)を有しており、

本体部(31)が、ノズル部(32)のノズル(35)が面した第1開繊ゾーン(Z1)と、第1開繊ゾーン(Z1)から開口部(31b)までの第2開繊ゾーン(Z2)を有しており、

少なくとも第1開繊ゾーン(Z1)の内径(d1)が均一径であり、

膨張・整形ユニット(3)が、

アダプター(50)を介して本体部(31)の開口部(31b)側に接続されたもので、アダプター(50)とそれに取り付けられた膨張する繊維トウの形状を外側から整えるための弾性体を有するものであり、

アダプター(50)が、内部に出口(51)に向かって拡大された傾斜面を有しているものである、製造装置。

【請求項2】

アダプター(50)内部の出口(51)に向かって拡大された傾斜面が、円錐面状又は球面状の面である、請求項1記載の製造装置。

【請求項3】

本体部(31)が、ノズル部(32)のノズル(35)が面した第1開繊ゾーン(Z1)と、第1開繊ゾーン(Z1)から開口部(31b)までの第2開繊ゾーン(Z2)を有しており、

第1開繊ゾーン(Z1)の内径(d1)の内径が均一径であり、

第2開繊ゾーン(Z2)の内径が、第1開繊ゾーン(Z1)から開口部(31b)に向かって縮小されている、請求項1又は2記載の製造装置。

【請求項4】

第1開繊ゾーン(Z1)と第2開繊ゾーン(Z2)の幅方向の断面形状が円形であり、

アダプター(50)の出口(51)の幅方向の断面形状が長軸長さ/短軸長さが2〜10の関係を満たす形状のものである、請求項1〜3のいずれか1項記載の製造装置。

【請求項5】

第1開繊ゾーン(Z1)の幅方向の断面形状が円形であり、

第2開繊ゾーン(Z2)の開口部(31b)の幅方向の断面形状が長軸長さ/短軸長さが2〜10の関係を満たす形状のものであり、

アダプター(50)の出口(51)の幅方向の断面形状が長軸長さ/短軸長さが2〜10の関係を満たす形状のものである、請求項1〜3のいずれか1項記載の製造装置。

【請求項6】

幅方向の断面が長軸長さ/短軸長さが2〜10の関係を満たす形状のものが、楕円形、菱形及びその正対する角部が円弧からなる形状のもの、長方形、長方形の角部が円弧からなる形状のもの、及び長方形の正対する辺が円弧からなるものから選ばれる形状のものである、請求項4又は5記載の製造装置。

【請求項7】

添加部(20)が、繊維トウ(10)を送るための貫通孔を軸方向に有する添加部本体(21)と、添加部本体(21)に形成され、さらに前記貫通孔と連通された粒状添加剤の添加孔(22)と脱気孔(24)を有している、請求項1〜6のいずれか1項記載の製造装置。

【請求項8】

請求項1〜7のいずれか1項記載の製造装置を用いた長尺状繊維トウの開繊物の製造方法であって、

捲縮された繊維トウを連続的に通しながら、予備開繊する工程、

予備開繊した繊維トウと粒状添加剤を接触させる工程、

粒状添加剤と接触された繊維トウを空気流で開繊する開繊工程、

開繊された繊維トウを膨張・整形する工程を有している、長尺状繊維トウの開繊物の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2013−112909(P2013−112909A)

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願番号】特願2011−260310(P2011−260310)

【出願日】平成23年11月29日(2011.11.29)

【出願人】(000002901)株式会社ダイセル (1,236)

【Fターム(参考)】

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願日】平成23年11月29日(2011.11.29)

【出願人】(000002901)株式会社ダイセル (1,236)

【Fターム(参考)】

[ Back to top ]