離型剤、該離型剤を用いたクッション材および熱プレス成形方法

【課題】熱盤と被成形物との間に金属シートの表面材を配したクッション材と必要に応じて当て板とを介装して行われる熱プレス成形(特に高温真空加圧成形)を行っても、金属シートと当接する熱盤や当て板とが焼き付くことを防止するとともに、不燃性で、ガス発生がなく、耐熱耐久性が良好で、熱プレス成形装置や被成形物を汚染することがなく、金属への均一付着性および被膜形成が良好で、安全かつ取り扱いが容易で安価な離型剤を提供する。

【解決手段】離型剤は、主材としてスメクタイト族膨潤性層状粘土鉱物と、補助材として水酸化セリウム、酸化セリウム、ゼオライト、および、シュベルトマナイトから選択される無機物系金属吸着剤とを固形分として含んだ水溶液であり、前記固形分は、実質的にグラファイトを含まず、実質的に無機物のみからなる。

【解決手段】離型剤は、主材としてスメクタイト族膨潤性層状粘土鉱物と、補助材として水酸化セリウム、酸化セリウム、ゼオライト、および、シュベルトマナイトから選択される無機物系金属吸着剤とを固形分として含んだ水溶液であり、前記固形分は、実質的にグラファイトを含まず、実質的に無機物のみからなる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、合成樹脂積層板やプリント基板等を製造する際に行われる熱プレス成形工程において、被成形物の全面へ均等に熱と圧力を加えるために、熱プレス成形装置の熱盤と被成形物との間に配置して使用されるクッション材が、その表面に金属シートの表面材を配するようにした場合に、これと当接する金属製の熱盤や当て板と焼き付き現象を起こすことを防止するための離型剤と、該離型剤を用いたクッション材および熱プレス成形方法に関する。

【背景技術】

【0002】

従来、真空加熱・加圧により被成形物の積層貼合せを行う工程が熱プレス成形工程において主に行われていた。その一例としては、フレキシブルプリント基板(以下、FPC(Flexible Printed Circuits)と言う)を製造する工程がある。最近のFPCは、HDDサスペンション、携帯電話の液晶部とキーボードとを接続するヒンジ、携帯電話のスライド部分等に導入されるため、屈曲を繰り返す場合の折れ、断線、短絡を防止するため、薄くて高強度のスーパーエンジニアリングプラスチック(以下、スーパーエンプラと言う)が採用されている。これらのスーパーエンプラとしては、ポリイミド(PI)や、液晶ポリマー等が使用されており、300℃を超えるプレス加工温度が行われている。

【0003】

よって、通常、FPCの製造工程においては、PIフィルムや液晶ポリマーフィルム等と銅箔を積層し、10−2Pa程度の真空に近い減圧雰囲気で、300〜350℃程度の高温で、数時間、30〜100kgf/cm2程度の加圧にて、熱プレス成形(高温真空加圧成形)を行う。積層されたプリント配線基板(被成形物)に一定の圧力と熱を均一に加えるため、耐熱性のクッション材が使用されている。例えば、ロックウール繊維、スラグ繊維、ガラス繊維、バサルト繊維、アルミナ繊維、シリカ繊維、炭素繊維等の無機繊維を主体とした抄紙式シートなどである。抄紙式シートは、被成形物に一定の圧力と熱を均一に加えるという機能が求められるクッション材にあって、より均一な厚さのシートを得られる点で優位性があり、平均繊維径が4μm以下(更には1.5μm以下)の無機繊維を用いることで、より効果が高まる。

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかし、抄紙式シートからなるクッション材は、そのままで熱プレス成形を行うと、製品(被成形物)および機械(熱プレス成形装置)に繊維が飛散して汚染するため、シート状の表面材で被覆し繊維飛散を防止するのが一般的である。使用環境が300℃以上の高温のため、使用できるシート状の表面材としては、PIシートなどの一部のスーパーエンプラや、アルミニウム、銅、ステンレス、銀、金などの金属箔が考えられるが、価格、需要供給面、更に取り扱い性から判断して、実用的には、アルミニウム箔が使用されることが多い。

【0005】

ところが、最近では、より特殊なスーパーエンプラと銅箔を一体化するため、より高加圧での高温真空加圧成形を行うことがあり、例えば、約350℃、20MPaの加圧で、5時間、10−2Paの真空条件下という成形条件がある。このような条件で高温真空加圧成形を行った場合、クッション材の表面材であるアルミニウム箔が、熱プレス成形装置で使用する熱盤やステンレス板(当て板)に焼き付く現象が生じ、熱プレス成形後に、クッション材を取り除くのが困難で作業性が悪く、生産できなくなる問題がある。

【0006】

高温成形する他の製法として、アルミニウムのダイカスト鋳造法があるが、金型へのアルミニウムの焼き付き現象を防ぐため、離型剤を用いるのが常識となっている。ダイカスト用の離型剤としては、過去には、いわゆる油性離型剤が使用されていたが、油は300℃以上では着火し火災を引き起こすこと、床などに飛散すると滑りやすく危険であること、悪臭の発生などの環境面のデメリットがあることなどから、現在は水溶性離型剤に移行しており99%を占める状況である。

【0007】

そこで、ダイカスト用の水溶性離型剤を、前述の高温真空加圧成形(アルミニウム箔が焼き付き現象を起こす熱プレス成形)において、クッション材の表面材であるアルミニウム箔、または、熱プレス成形装置で使用する熱盤やステンレス板(当て板)に塗布して、乾燥させ、使用することが考えられる。しかし、通常の水溶性離型剤は、少量の油、シリコーン樹脂・ワックス類、黒鉛類を主材とし、それらを水に均一分散したエマルジョンにするため、分散剤と呼ばれる界面活性剤を使用している。従って、水溶性離型剤を300℃以上の高温で使用した場合、含有された有機物が分解してガスを発生させるため、製品(被成形物)および機械(熱プレス成形装置)を汚染したり、真空状態にするのに時間がかかり生産効率を大幅に低下させたりする問題がある。

【0008】

また、分散剤の界面活性剤には、環境ホルモンへの影響という問題があり、環境に対する負荷の少ない界面活性剤の選択が求められ、例えば、炭素数12〜15のアルキル基を有するアルキルポリエーテルは、環境への影響が懸念される化学物質として、PRTR(Pollutant Release and Transfer Register)の排出量等が義務付けられた指定化学物質に認定され、その使用が制限されている。対応する非イオン性界面活性剤に、アルキルエステル型、ソルビタンエステル型、ソルビタンエステルエーテル型が知られているが、エマルジョンのクリーミング、オイル分離、水分離などが起きたり、実際に使用する際に、低濃度での希釈安定性が劣る問題がある。更に、環境に関して言えば、水溶性離型剤は塗布量が多くなるので、作業環境を悪化させたり、廃液の処理が必要になる問題がある。

【0009】

以上のような問題の影響が少なくて、高温で分解しない離型剤としては、固体潤滑剤がよく知られており、水溶性でないスプレータイプでは、例えば、二硫化モリブデン、グラファイト、窒化ホウ素が代表的である。一般的ではないが、今後は、ナノカーボン、グラフェン、ナノダイヤモンドなどが市販される可能性があるが、非常に高価なので現状では評価対象から除外する。

【0010】

二硫化モリブデンは、材料が天然物であり割合安価であり(但し、市販スプレー価格は420mlで980円)、更に金属によく接着して、離型層被膜を形成しやすいので、一般的によく使われるが、300℃を超えると、空気中では徐々に酸化し三酸化モリブデンとイオウ酸化物に分解する。分解したイオウ酸化物は、金属を汚染して硫化物となるため、製品(被成形物)および機械(熱プレス成形装置)を汚染したり、真空状態にするのに時間がかかり生産効率を大幅に低下させたりする問題がある。よって、二硫化モリブデンは適用しづらい。

【0011】

グラファイトは、耐熱温度が400℃であり、高温真空加圧成形の温度条件が350℃とすると、温度許容が少なく、熱分解が心配される。また、製品(被成形物)および機械(熱プレス成形装置))を黒色に汚染する問題がある。よって、グラファイトは適用しづらい。また、グラファイトは、二硫化モリブデンより2倍以上高価である。

【0012】

窒化ホウ素は、耐熱温度が空気中で900℃、真空中で1200℃と高く、高温真空加圧成形の温度条件が350℃であっても、耐熱性に問題はない。しかし、窒化ホウ素自体には金属などへの接着性がないので、有機バインダを少量添加しているのが実状である。従って、高温真空加圧成形の温度条件が350℃とすると、含有された有機物が分解してガスを発生させるため、製品(被成形物)および機械(熱プレス成形装置)を汚染したり、真空状態にするのに時間がかかり生産効率を大幅に低下させたりする問題がある。よって、窒化ホウ素は適用しづらい。また、窒化ホウ素は、天然物でなく合成物であり、二硫化モリブデンより3倍以上高価である。

【0013】

そこで、本発明は、前記従来の問題点に鑑み、熱盤と被成形物との間に金属シートの表面材を配したクッション材と必要に応じて当て板とを介装して行われる熱プレス成形、特に、減圧雰囲気で300℃以上の高温で数分〜数時間の高温真空加圧成形(例えば、10−2Paの真空雰囲気、350℃、20MPaの加圧力、5時間)を行っても、金属シートと当接する熱盤や当て板とが焼き付くことを防止するとともに、不燃性で、ガス発生がなく、耐熱耐久性が良好で、熱プレス成形装置や被成形物を汚染することがなく、金属への均一付着性および被膜形成が良好で、安全かつ取り扱いが容易で安価な離型剤とその離型剤を用いたクッション材および熱プレス成形方法を提供することを目的とする。

【課題を解決するための手段】

【0014】

本発明の離型剤は、前記目的を達成するべく、請求項1に記載の通り、熱プレス成形装置の熱盤と被成形物との間に、金属シートの表面材を配した板状のクッション材と、必要に応じて当て板とを介装して行われる熱プレス成形における、前記金属シートと当接する前記熱盤または前記当て板との焼き付きを防止するための離型剤であって、主材としてスメクタイト族膨潤性層状粘土鉱物と、補助材として水酸化セリウム、酸化セリウム、ゼオライト、および、シュベルトマナイトから選択される無機物系金属吸着剤とを固形分として含んだ水溶液であり、前記固形分は、実質的にグラファイトを含まず、実質的に無機物のみからなることを特徴とする。

【0015】

また、請求項2記載の離型剤は、請求項1記載の離型剤において、前記スメクタイト族膨潤性層状粘土鉱物が合成スメクタイトであることを特徴とする。

【0016】

また、請求項3記載の離型剤は、請求項1または2記載の離型剤において、前記無機物系金属吸着剤が水酸化セリウムであることを特徴とする。

【0017】

また、請求項4記載の離型剤は、請求項1乃至3の何れか1項に記載の離型剤において、前記水溶液は、前記固形分を0.4〜4重量%含み、前記固形分は、前記スメクタイト族膨潤性層状粘土鉱物を75〜98重量%と、前記無機物系金属吸着剤を2〜25重量%とを含むことを特徴とする。

【0018】

また、本発明のクッション材は、請求項5に記載の通り、熱プレス成形装置の熱盤と被成形物との間に介装される、金属シートの表面材を配した板状のクッション材であって、前記表面材の外面に、請求項1乃至4の何れか1項に記載の離型剤を被膜状に付着し乾燥して前記離型剤の固形分の被膜を形成してなることを特徴とする。

【0019】

また、本発明の熱プレス成形方法は、請求項6に記載の通り、熱プレス成形装置の熱盤と被成形物との間に、金属シートの表面材を配した板状のクッション材と、必要に応じて当て板とを介装して行われる熱プレス成形方法であって、前記クッション材は、請求項5記載のクッション材であり、前記離型剤の付着面が、前記熱盤および/または前記当て板に当接されることを特徴とする。

【0020】

また、本発明の熱プレス成形方法は、請求項7に記載の通り、熱プレス成形装置の熱盤と被成形物との間に、金属シートの表面材を配した板状のクッション材と、必要に応じて当て板とを介装して行われる熱プレス成形方法であって、前記表面材の前記熱盤および/または前記当て板との当接面に、請求項1乃至4の何れか1項に記載の離型剤が被膜状に付着させられ前記離型剤の固形分の被膜が形成されていることを特徴とする。

【0021】

また、本発明の熱プレス成形方法は、請求項8に記載の通り、熱プレス成形装置の熱盤と被成形物との間に、金属シートの表面材を配した板状のクッション材と、必要に応じて当て板とを介装して行われる熱プレス成形方法であって、前記熱盤および/または前記当て板の前記表面材との当接面に、請求項1乃至4の何れか1項に記載の離型剤が被膜状に付着させられ前記離型剤の固形分の被膜が形成されていることを特徴とする。

【発明の効果】

【0022】

本発明によれば、熱盤と被成形物との間に金属シートの表面材を配したクッション材と必要に応じて当て板とを介装して行われる熱プレス成形、特に、減圧雰囲気で300℃以上の高温で数分〜数時間の高温真空加圧成形(例えば、10−2Paの真空雰囲気、350℃、20MPaの加圧力、5時間)を行っても、金属シートと当接する熱盤や当て板とが焼き付くことを防止するとともに、不燃性で、ガス発生がなく、耐熱耐久性が良好で、熱プレス成形装置や被成形物を汚染することがなく、金属への均一付着性および被膜形成が良好で、安全かつ取り扱いが容易で安価な離型剤を提供することができる。つまり、本発明の離型剤は、主材として、層状構造で潤滑性および剥離性の機能をもたらすスメクタイト族膨潤性層状粘土鉱物と、補助材として、金属との接着性の機能をもたらす無機物系金属吸着剤(水酸化セリウム、酸化セリウム、ゼオライト、シュベルトマナイトの1種以上)とを固形分として含ませた水溶液であり、金属吸着剤の作用で、熱盤、当て板、クッション材の表面材(金属シート)などの金属表面にスメクタイト族膨潤性層状粘土鉱物の均一厚さの離型層被膜を付着性よく形成でき、300℃以上の高温真空加圧成形においても、金属シートと当接する熱盤や当て板とが焼き付くことを良好に防止できる。また、構成材料が水と無機物のみであり、環境に問題のある溶媒も不使用であるので、乾燥後の離型層を備えた熱プレス成形は、300℃以上の高温真空加圧成形を行っても、不燃で、ガス発生はなく、安全であり、機械および製品を汚染しないなど様々な利点を備える。

【図面の簡単な説明】

【0023】

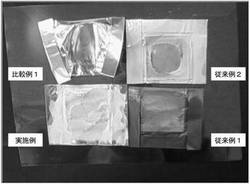

【図1】実施例の熱プレス試験(空気中で300℃で20MPaで1時間)を行った時のクッション材の表面(ステンレス板との当接面)状態の写真

【図2】実施例の熱プレス試験(空気中で300℃で20MPaで1時間)を行った時のステンレス板の水洗浄後の表面(クッション材との当接面)状態の写真

【発明を実施するための形態】

【0024】

本発明の離型剤は、熱プレス成形装置の熱盤(主に金属製)と被成形物との間に、金属シート(主に金属箔)の表面材を配した板状のクッション材(主に無機繊維シート)と、必要に応じて当て板(主に金属板)とを介装して行われる熱プレス成形において、金属シートと当接する熱盤または当て板との焼き付きを防止するためのものであって、主材として、潤滑性および剥離性の機能をもたらすスメクタイト族膨潤性層状粘土鉱物を固形分として含んだ水溶液である。尚、熱プレス成形装置の熱盤とは、熱線や熱媒を配管する等したプレス基盤を言い、主に金属製である。また、当て板とは、熱プレス成形において必要に応じて用いられる部材で、熱盤−クッション材間および/またはクッション材−被成形物間等に、被成形物の加工性や表面平滑性を高めるため等に用いられる鏡面板等の総称であり、主に金属製である。

【0025】

スメクタイト族膨潤性層状粘土鉱物は、天然物および合成物が使用可能であるが、天然物は不純物が含まれやすいことから、合成物(合成スメクタイト)を使用することが好ましい。また、合成物は、水に分散した場合、天然物に比べ高粘度となり、少量で塗布面積が広く、薄い塗布膜が得られる。これは、合成物を水に分散させると、膨潤分散し、その単位層は厚さ約1nm、広がり100〜1000nmという極めて薄い板状形状となり、乾燥するとナノサイズの鱗片形状が重なった層状膜を形成しやすく、各層面に沿って滑り易い構造となり良好な潤滑性を得るとともに、金属への焼き付きも生じない良好な剥離性を得ることができる。尚、スメクタイト族膨潤性層状粘土鉱物の耐熱温度は約700℃である。尚、他にも鱗片状の無機物としては天然雲母や合成雲母などが知られているが、平均粒径3μm以下のものが得られず、サイズが大きいため潤滑性および剥離性が劣る。

【0026】

スメクタイト族膨潤性層状粘土鉱物は、モンモリロナイト、バイデライト、ノントロナイト、サポナイト、ヘクトライト、ソーコナイト、スチーブンサイトなどを指す。合成スメクタイトとしては、例えばヘクトライト、サポナイト、スチーブンサイト、バイデライト、モンモリロナイト、ノントロナイト等の化学的合成品、またはこれらの置換体、誘導体、あるいはこれらの混合物を挙げることができる。合成スメクタイトの市販品としては、「ルーセンタイト」(コープケミカル社、合成ヘクトライト)、「スメクトン」(クニミネ工業社、合成サポナイト)等が挙げられる。合成スメクタイトは、人工的に合成された純粋のものであり、膨潤性、チキソトロピー性等の性状は天然のベントナイトと比べ同等以上であるが、不純物を含有しないため、少量の添加で粘度範囲の調整および垂れ防止に寄与する。合成スメクタイトは、水に分散させるとチキソトロピック分散液となり、安定な粘性が得られ、比表面積を増大させる機能を有する。

【0027】

本発明の離型剤は、前述の通り、主材として、潤滑性および剥離性の機能をもたらすスメクタイト族膨潤性層状粘土鉱物を固形分として含んだ水溶液である。スメクタイト族膨潤性層状粘土鉱物は、無機物であり、溶媒に分散等して湿潤状態で使用し乾燥させることで、造膜性を有するが、それ単体では、溶媒を蒸発させるとクラックを生じ、完全な膜(均一な膜)を得ることは難しい。従って、金属表面に均一に付着させるには、スメクタイト族膨潤性層状粘土鉱物と金属とを接着する補助材となる成分が必要になる。一般に、金属との接着を容易とする材料には、界面活性剤、オイルなどの有機化合物が考えられるが、本発明の離型剤は300℃以上の高温用途であることから、これらの材料は適用しづらい。

【0028】

鋭意検討した結果、スメクタイト族膨潤性層状粘土鉱物と金属とを接着する補助材となり得る成分として、金属吸着剤が考えられた。重金属の吸着剤としてよく知られているものには、エチレンジアミン四酢酸などのいわゆるキレート剤がある。更に、リグニン、タンニン(ポリフェノールの一種)などが知られており、土壌中の重金属の固定化処理剤にすでに導入されて一部には販売実績がある。しかし、エチレンジアミン四酢酸は、分解温度が240℃であり、分解時に窒素酸化物の有毒ガスが発生するため、300℃以上の高温用途には適用しづらい。また、リグニンは、分解温度が420℃であり、300℃以上の高温用途にも接着補助剤として使用し得る範囲にあるが、リグニン中には発ガン物質のベンツピレンが含まれ、分解してベンツピレンが留出する危険があり、安全性の面に不安があり適用しづらい。また、タンニンは、有害物質の発生はないが、融点が210℃と低いため、300℃以上の高温用途には適用しづらい。

【0029】

無機物系の金属吸着剤としては、シュベルトマナイト、ゼオライト(沸石)、フッ化カルシウム(蛍石)、水酸化セリウムなどがあり、これらは土壌中の重金属の固定化処理剤としてすでに導入されており販売実績もある。

【0030】

鉄化合物である合成シュベルトマナイトは、1994年と割合最近に命名された鉄主成分の鉱物で、硫酸を含む構造であり、Fe8O8(OH)6−2x(SO4)x(1<x<1.75)で示され、この硫酸部分に金属成分を取り込み固定化する。融点は1000℃を超えるが、3500¥/kgと高価であり、コスト面で不安がある。

【0031】

ゼオライトは、ケイ酸アルミ主体の多孔質鉱石で天然物と合成物がある。構造的には四面体構造を持ち、(SiO4)4− + (AlO4)5−で示される。吸着機構は、多孔質内部への物理吸着が主体であるため、スメクタイト族膨潤性層状粘土鉱物に混ぜて塗布するときには、1μm以下の微細粉体に粉砕することになるので、せっかくの多孔質部分が減少して吸着性能が落ちると考えられ、接着補助剤として用いるには最適とは言えない。また、不純物の少ない合成物は2000¥/kgと高価であり、コスト面で不安がある。

【0032】

フッ化カルシウムは、CaF2で示され、ガラス原料や土壌重金属吸着剤に使用される材料で、主に天然物である。融点は1360℃と耐高温性は高いが、人体の眼に重篤な損傷性を与える物質で、眼刺激および皮膚刺激があり、安全性の面に不安があり適用しづらい。また、7500¥/kgと高価であり、適用しづらい。

【0033】

水酸化セリウムは、希土類物質中最多の物質であり、数百¥/kgと安価であり、ガラスレンズの研磨剤や最近では金属吸着剤としての用途が知られている。他の吸着剤に比べて陰イオン吸着性能が優れる。構造はCe(OH)3・nH2OまたはCe(OH)4・nH2Oで示され、金属の吸着は次の反応によると言われる。

(1) Ce−OH + MO2・H2O → Ce−O−MO・H2O

(2) Ce−OH + MO2・(OH)2 → Ce−O2−MO(OH)2

(3) 2Ce−OH + MO2− → 2Ce(MO) + 2OHCe−

ここで、Mは金属原子を示す。

毒性は極めて低く安全性が高い。800℃までの耐熱性があり安定している。約900℃を超えると、完全に酸化セリウムに変化する。酸化セリウムは、融点が約1950℃であり、紫外線防止材料として化粧品に使用されている安全な物質である。

【0034】

よって、本発明の離型剤の固形分として、主材のスメクタイト族膨潤性層状粘土鉱物と併用させる接着補助材としての無機物系金属吸着剤としては、水酸化セリウム、酸化セリウム、ゼオライト、シュベルトマナイトの1種以上が使用でき、中でも、安全性、コストなどの点で、水酸化セリウムが好ましい。

【0035】

よって、本発明の離型剤は、主材として、潤滑性および剥離性の機能をもたらすスメクタイト族膨潤性層状粘土鉱物と、補助材として、金属との接着性の機能をもたらす無機物系金属吸着剤(水酸化セリウム、酸化セリウム、ゼオライト、シュベルトマナイトの1種以上)とを固形分として含んだ水溶液である。また、離型剤の固形分は、実質的に黒鉛(グラファイト)を含まず、実質的に無機物のみからなるものである。

【0036】

また、離型剤の固形分は、スメクタイト族膨潤性層状粘土鉱物を75〜98重量%と、無機物系金属吸着剤を2〜25重量%とを含むことが好ましい。スメクタイト族膨潤性層状粘土鉱物は、潤滑性および剥離性の機能をもたらす主材であるので、多く含むことが好ましいが、前述したように、金属との接着性の機能をもたらす無機物系金属吸着剤(水酸化セリウム、酸化セリウム、ゼオライト、シュベルトマナイトの1種以上)を含ませないと、熱盤、当て板、クッション材の表面材(金属シート)などの金属表面にスメクタイト族膨潤性層状粘土鉱物の均一厚さの離型層被膜を付着性よく形成させることができないので、無機物系金属吸着剤を2重量%以上含ませるようにし、スメクタイト族膨潤性層状粘土鉱物は98重量%以下含ませるようにすることが好ましい。無機物系金属吸着剤の含有量が25重量%を超えると、離型剤を付着後の乾燥工程や、離型剤を使用した熱プレス成形時等に、無機物系金属吸着剤が剥離し粉落ちが発生しやすくなるとともに、接着性を付与するための補助材としても必要量を超えた過剰量となるため、好ましくない。このため、無機物系金属吸着剤の含有量は、3重量%以上であることがより好ましく、10重量%以下であることがより好ましい。

【0037】

また、離型剤は、スメクタイト族膨潤性層状粘土鉱物と、無機物系金属吸着剤(水酸化セリウム、酸化セリウム、ゼオライト、シュベルトマナイトの1種以上)とを含んだ水溶液であるが、スメクタイト族膨潤性層状粘土鉱物を0.3〜3重量%と、無機物系金属吸着剤を0.1〜1重量%とを含むようにすることが好ましく、固形分を0.4〜4重量%含むようにすることが好ましい。スメクタイト族膨潤性層状粘土鉱物の含有量が0.3重量%未満であると、水溶液のチキソトロピー性が低く粘度が低くなり、無機物系金属吸着剤を均一に分散できないため好ましくなく、3重量%を超えると、水溶液の粘度が高くなりすぎ(数十Pa.s以上)流動性が悪くなり、均一に付着させることができにくくなるため好ましくない。よって、水溶液の粘度は、5〜50Pa.s、更には10〜50Pa.sであることが好ましい。また、無機物系金属吸着剤の含有量が0.1重量%未満であると、金属表面に対する離型剤の濡れが悪くなり、離型剤の付着性が低下するため好ましくなく、1重量%を超えると、離型剤を付着後の乾燥工程や、離型剤を使用した熱プレス成形時等に、無機物系金属吸着剤が剥離し粉落ちが発生しやすくなるとともに、接着性を付与するための補助材としても必要量を超えた過剰量となるため、好ましくない。

【0038】

本発明のクッション材は、熱プレス成形装置の熱盤と被成形物との間に介装されて使用される、金属シートの表面材を配した板状体であり、表面材の外面に、本発明の離型剤を被膜状に付着し乾燥して、離型剤の固形分の被膜を形成してなるものである。

【0039】

本発明のクッション材は、300℃以上の高温用途であることから、本体は、無機繊維主体のシート、特に、無機繊維主体の不織布シートであり、特に、無機繊維主体の抄紙式シートである。無機繊維としては、ロックウール繊維、スラグ繊維、ガラス繊維、バサルト繊維、アルミナ繊維、シリカ繊維、炭素繊維等が使用できるが、細い繊維径のものが容易に得られる点で、ガラス繊維が好ましい。抄紙式シートは、被成形物に一定の圧力と熱を均一に加えるという機能が求められるクッション材にあって、より均一な厚さのシートを得られる点で優位性があり、平均繊維径が4μm以下(更には1.5μm以下)の無機繊維を用いることで、より効果が高まる。

【0040】

無機繊維主体の不織布シート、特に、平均繊維径が4μm以下(更には1.5μm以下)の無機繊維主体の不織布シートからなるクッション材は、熱プレス成形時に、主に繊維自体の破断等により、繊維飛散を生じ、熱プレス成形装置や被成形物を汚染するため、無機繊維主体のクッション材本体に、表面材を配してこれを防止するようにしている。表面材としては、金属箔等の金属シート(通常、無孔質の10〜100μmの均一厚さのシート)を用いている。コスト、入手容易性、取り扱い性等を勘案して、アルミニウム箔を通常用いている。表面材は、板状体であるクッション材本体の表裏面、または、全面に配されるが、繊維飛散を確実に防止するため通常全面に配される。

【0041】

本発明の熱プレス成形方法の一実施形態は、熱プレス成形装置の熱盤と被成形物との間に、金属シートの表面材を配した板状のクッション材と、必要に応じて当て板とを介装して行われるものにおいて、表面材の外面に、本発明の離型剤を被膜状に付着し乾燥して、離型剤の固形分の被膜を形成してなるクッション材を使用し、離型剤の付着面が、熱盤および/または当て板に当接されるようにしたものである。

【0042】

本発明の熱プレス成形方法の別実施形態は、熱プレス成形装置の熱盤と被成形物との間に、金属シートの表面材を配した板状のクッション材と、必要に応じて当て板とを介装して行われるものにおいて、表面材の熱盤および/または当て板との当接面に、本発明の離型剤が被膜状に付着させられ離型剤の固形分の被膜が形成されているようにしたものである。

【0043】

本発明の熱プレス成形方法の別実施形態は、熱プレス成形装置の熱盤と被成形物との間に、金属シートの表面材を配した板状のクッション材と、必要に応じて当て板とを介装して行われるものにおいて、熱盤および/または当て板の表面材との当接面に、本発明の離型剤が被膜状に付着させられ離型剤の固形分の被膜が形成されているようにしたものである。

【0044】

本発明の離型剤の製造方法、本発明の離型剤をクッション材または熱プレス成形装置に適用する方法について、一例を挙げる。

(1)スメクタイト族膨潤性層状粘土鉱物粉体(主材)を規定濃度になるように計量する。

(2)粉砕機を用いて平均粒径1μm以下とした水酸化セリウム等の無機物系金属吸着剤粉体(補助材)を規定濃度になるように計量する。

(3)上記2種類の粉体を水(純水またはイオン交換水)に添加し、撹拌機(ホモジナイザー)に投入し、5分間撹拌して均一に分散させ、チキソトロピー性のスメクタイト族膨潤性層状粘土鉱物と無機物系金属吸着剤の混合水溶液(離型剤)を得る。

(4)上記の離型剤をスプレー、ロールコータ、ドクターコータ等の塗布法、もしくは、浸漬槽等を用いる浸漬法により、熱プレス成形装置の熱盤、当て板、クッション材の表面材などの外表面(熱プレス成形装置の熱盤または当て板とクッション材の表面材との当接面)の一部または全部に、被膜状に付着させ、乾燥して前記離型剤の固形分の被膜を形成させる。

【実施例】

【0045】

次に、本発明の実施例について、比較例および従来例とともに詳細に説明する。また、実施例、比較例1〜2、従来例1〜2の評価結果を表1に示す。また、実施例、比較例1、従来例1〜2の熱プレス試験結果の写真を図1〜2に示す。

(実施例)

〈クッション材の作製〉

平均繊維径1.0μmのCガラス短繊維100重量%を水中で分散・混合後、通常の抄紙機にて湿式抄造し、105℃で乾燥して、厚さ3.0mm、坪量420g/m2のガラス繊維抄紙シート(クッション材本体)を得た。このガラス繊維抄紙シートを40mm×40mmのサイズに裁断し、厚さ40μmのアルミニウム箔の表面材にて被包(全面被覆)し、板状のクッション材を得た。

〈離型剤の作製〉

合成スメクタイト粉体(コープケミカル社製 ルーセンタイトSWN)25gと、平均粒径1μm以下に粉砕した水酸化セリウム粉体1gとを採取し、ステンレス槽に投入し、水974gを加えて、ホモジナイザー(シルバーソン社製 L4R)を用いて5分間撹拌して均一分散させ、チキソトロピー性を備えた濃度2.6重量%の水溶液(離型剤)を得た。

〈離型層の形成〉

厚さ0.2mmの市販のステンレス板(平滑板)を2枚用意し、それぞれの片面に離型剤をドクターコータにて均一に塗布し、乾燥して離型剤の固形分の被膜(離型層)を形成させた。被膜(離型層)は、平均厚さが36.0μm、標準偏差が2.7μmであった。

〈熱プレス試験〉

クッション材の表裏面がステンレス板の離型剤塗布面(離型層)と当接するように、2枚のステンレス板の間にクッション材を挟み込み、熱プレス試験機に設置した。次に、熱プレス試験機を300℃まで昇温させ、クッション材に20MPaの加圧と300℃の加熱をかけ、1時間熱プレスを行った。熱プレス試験機は、熱盤サイズが200mm×150mm、加熱温度が室温〜300℃、加圧が0〜15tの仕様のもの(アズワン社製)を用いた。熱プレス試験後のステンレス板の表面状態、焼き付き状況、外観変化等を観察した。

【0046】

(比較例1)

〈クッション材の作製〉

実施例と同様にして、実施例と同様のクッション材を得た。

〈離型剤の作製〉

離型剤は作製しなかった。

〈離型層の形成、熱プレス試験〉

実施例と同様にして、但し、ステンレス板は離型剤を塗布しないでそのまま使用して、熱プレス試験を行った。熱プレス試験後のステンレス板の表面状態、焼き付き状況、外観変化等を観察した。

【0047】

(比較例2)

〈クッション材の作製〉

実施例と同様にして、実施例と同様のクッション材を得た。

〈離型剤の作製〉

合成スメクタイト粉体(コープケミカル社製 ルーセンタイトSWN)25gを採取し、ステンレス槽に投入し、水974gを加えて、ホモジナイザー(シルバーソン社製 L4R)を用いて5分間撹拌して均一分散させ、チキソトロピー性を備えた濃度2.5重量%の水溶液(離型剤)を得た。

〈離型層の形成〉

実施例と同様にして、2枚のステンレス板の片面に離型剤を塗布し、乾燥して離型層を形成させた。離型層は、平均厚さが41.5μm、標準偏差が11.5μmであった。

〈熱プレス試験〉

実施例と同様にして、熱プレス試験を行った。熱プレス試験後のステンレス板の表面状態、焼き付き状況、外観変化等を観察した。

【0048】

(従来例1)

〈クッション材の作製〉

実施例と同様にして、実施例と同様のクッション材を得た。

〈離型剤の作製〉

市販の乾性二硫化モリブデン潤滑剤(日本エヌ・シー・エイチ社製 エアロレックスプラス)を使用した。

〈離型層の形成〉

実施例と同様にして、2枚のステンレス板の片面に離型剤(潤滑剤)を塗布し、乾燥して離型層を形成させた。離型層は、平均厚さが4.6μm、標準偏差が3.2μmであった。

〈熱プレス試験〉

実施例と同様にして、熱プレス試験を行った。熱プレス試験後のステンレス板の表面状態、焼き付き状況、外観変化等を観察した。

【0049】

(従来例2)

〈クッション材の作製〉

実施例と同様にして、実施例と同様のクッション材を得た。

〈離型剤の作製〉

市販の窒化ホウ素潤滑剤(信越化学工業社製 ボロンナイトライドスプレ)を使用した。

〈離型層の形成〉

実施例と同様にして、2枚のステンレス板の片面に離型剤(潤滑剤)を塗布し、乾燥して離型層を形成させた。離型層は、平均厚さが27.2μm、標準偏差が6.3μmであった。

〈熱プレス試験〉

実施例と同様にして、熱プレス試験を行った。熱プレス試験後のステンレス板の表面状態、焼き付き状況、外観変化等を観察した。

【0050】

図1〜2に、実施例、比較例1、従来例1〜2の熱プレス試験結果の写真を示す。図1は、熱プレス試験後のクッション材の表面(ステンレス板との当接面)状態の写真であり、図2は、熱プレス試験後のステンレス板の水洗浄後の表面(クッション材との当接面)状態の写真である。

〈図1〉

(1)左上:比較例1(離型剤:なし)は、焼き付き現象が発生しており、ステンレス板から無理やり剥がした。

(2)左下:実施例(離型剤:合成スメクタイトと水酸化セリウムの水溶液)は、焼き付き現象は発生しておらず、ステンレス板から簡単に剥がすことができており、離型剤の剥がれもない。

(3)右上:従来例2(離型剤:市販の窒化ホウ素潤滑剤)は、焼き付き現象は発生しておらず、ステンレス板から剥がすことができているが、離型剤の剥がれが見られる。

(4)右下:従来例1(離型剤:市販の二硫化モリブデン潤滑剤)は、焼き付き現象は発生しておらず、ステンレス板から剥がすことができているが、離型剤の剥がれが見られる。

【0051】

〈図2〉

(1)左上:比較例1(離型剤:なし)は、アルミニウム箔の焼き付き跡が残っている。焼き付き跡は、水洗浄程度では取り除くことができず、ステンレス板は再利用が不可能な状態である。

(2)左下:実施例(離型剤:合成スメクタイトと水酸化セリウムの水溶液)は、アルミニウム箔の焼き付き跡や、離型剤の付着跡や、押し跡はなく、ステンレス板は再利用が可能な状態である。

(3)右上:従来例2(離型剤:市販の窒化ホウ素潤滑剤)は、離型剤の剥がれ跡が残っている。剥がれ跡は、水洗浄程度では取り除くことができず、ステンレス板は再利用が不可能な状態である。

(4)右下:従来例1(離型剤:市販の二硫化モリブデン潤滑剤)は、押し跡が残っている。押し跡は、水洗浄程度では取り除くことができず、ステンレス板は再利用が不可能な状態である。

【0052】

【表1】

【0053】

表1の結果から以下のことが分かった。

(1)実施例の離型剤は、固形分として主材のスメクタイト族膨潤性層状粘土鉱物と補助材の水酸化セリウム無機物系金属吸着剤との黒鉛を含まず無機物のみからなる水分散溶液である。よって、平均塗膜厚さは36.0μmで標準偏差は2.7μmと、均一厚さに離型剤の固形分の被膜(離型層)を形成できた。また、熱プレス試験では、変色、着火、ガス発生がないとともに、アルミニウム箔の表面材で被包したクッション材とステンレス板との焼き付き現象もなく、簡単に両者を剥離できた。また、熱プレス試験後のステンレス板を観察したが、プレス跡やキズはなく、再利用が可能な状態であった。

【0054】

(2)比較例1は、離型剤を使用せず、熱プレス試験でプレスされる構成物質がすべて無機物である。よって、熱プレス試験では、変色、着火、ガス発生はなかったが、アルミニウム箔の表面材で被包したクッション材とステンレス板との焼き付き現象が発生した。無理やり両者を剥がしてみると、アルミニウム箔の接着跡がステンレス板にはっきりと残り、水で洗浄したぐらいでは全く落とすことはできず、ステンレス板の再利用は不可能な状態であった。焼き付き現象が発生すると、作業性、生産性が著しく低下するとともに、大きなプレス成形品の場合、上部のステンレス板の落下などの危険性が生じ、安全面で大きな問題となる。

【0055】

(3)比較例2の離型剤は、固形分としてスメクタイト族膨潤性層状粘土鉱物のみの黒鉛を含まず無機物のみからなる水分散溶液である。よって、平均塗膜厚さは41.5μmで標準偏差は11.5μmと、実施例と比べて厚さ均一性が大きく低下した。これは、離型剤が、実施例のような無機物系金属吸着剤(接着補助材)を含んでいないために、ステンレス板との濡れ性が悪く、塗布ムラが発生したためである。また、熱プレス試験では、変色、着火、ガス発生はなかったが、アルミニウム箔の表面材で被包したクッション材とステンレス板との焼き付き現象が一部で発生し、両者を簡単には剥離できなかった。また、熱プレス試験後のステンレス板には接着跡が残っており、ステンレス板の再利用は不可能な状態であった。

【0056】

(4)従来例1の離型剤は、市販の乾性二硫化モリブデン潤滑剤である。溶媒がイソプロパノールおよびキシレンであり、引火または爆発の危険性があるため、加熱乾燥ではなく室温乾燥を行ったが、天候が悪い場合は時間がかかり、塗布作業性に問題があると考えられる。また、多量に吸引すると麻酔性があるので、吸入を防ぐマスクまたは吸引装置を備える熱プレス成形装置が必要になる問題があると考えられる。平均塗膜厚さは4.6μmで標準偏差は3.2μmと、厚さのバラツキがあるが、ステンレス板の全面に付着しており、また付着性も高く乾燥塗膜は強固で剥がれにくいものであった。熱プレス試験では、着火はなく、アルミニウム箔の表面材で被包したクッション材とステンレス板との焼き付き現象もなく、両者を剥離できた。しかし、二硫化モリブデンの一部に変色があり、濃い茶色から白灰色へ変わっている部分が見られ、この部分は触ると剥離する状態であり、ステンレス板に押し跡が残っていた。この押し跡は水洗浄では除去できず、ステンレス板の再利用は不可能な状態であった。この白灰色成分は、空気中の酸素と二硫化モリブデンが反応して、三酸化モリブデンへ変化したもので、分解により発生した硫黄ガスが近傍の金属を硫化させることがあるので、300℃以上での使用には注意が必要である。よって、二硫化モリブデン潤滑剤は、実用的でないと考えられる。

【0057】

(5)従来例2の離型剤は、市販の窒化ホウ素潤滑剤である。溶媒が塩化メチレンであり、発火点は556℃の難燃性有機溶媒であるので、加熱乾燥が行え、塗布作業性は良好であった。しかし、塩化メチレンは、オゾン層破壊の環境負荷があること、発がんリスクはIARC評価で2B(ヒトに対して発がん性を示す可能性がある)と毒性懸念があることから、PRTR法規制物質として大量使用者は購入量、廃棄量およびその差分である環境放出量の報告を義務づけられており、大気中への放出量は削減することを求められている。よって、窒化ホウ素潤滑剤を工業用に多量に使用するには、実用的でないと考えられる。平均塗膜厚さは27.2μmで標準偏差は6.3μmと、厚さのバラツキがあるが、ステンレス板の全面に付着していた。しかし、接着性は弱く、乾燥塗膜は僅かの接触で剥がれ、周囲を窒化ホウ素の白色粉で汚染する状況であった。熱プレス試験では、着火はなく、アルミニウム箔の表面材で被包したクッション材とステンレス板との焼き付き現象もなく、両者を剥離できた。しかし、窒化ホウ素潤滑剤の溶媒の酸化によると見られる物質がステンレス板に押し跡として残っており、この押し跡は水洗浄では除去できず、ステンレス板の再利用は不可能な状態であった。

【0058】

(6)尚、本実施例(比較例、従来例)では、熱プレス試験として、離型剤をステンレス板の表面に付着させて離型層を設けた上で、アルミニウム箔の表面材を全面に配したクッション材の表裏面にステンレス板の離型剤付着面(離型層)が接するようにクッション材を2枚のステンレス板で挟み込み、熱プレスを行い、離型剤の性能評価を行ったが、これとは別に、離型剤をステンレス板の表面ではなくアルミニウム箔の表面材を全面に配したクッション材の表裏面に付着させて離型層を設けた上で、アルミニウム箔の表面材を全面に配したクッション材の表裏面(離型剤付着面、離型層)にステンレス板が接するようにクッション材を2枚のステンレス板で挟み込み、熱プレスを行い、離型剤の性能評価を行ったところ、本実施例(比較例、従来例)と同様の結果となった。

【技術分野】

【0001】

本発明は、合成樹脂積層板やプリント基板等を製造する際に行われる熱プレス成形工程において、被成形物の全面へ均等に熱と圧力を加えるために、熱プレス成形装置の熱盤と被成形物との間に配置して使用されるクッション材が、その表面に金属シートの表面材を配するようにした場合に、これと当接する金属製の熱盤や当て板と焼き付き現象を起こすことを防止するための離型剤と、該離型剤を用いたクッション材および熱プレス成形方法に関する。

【背景技術】

【0002】

従来、真空加熱・加圧により被成形物の積層貼合せを行う工程が熱プレス成形工程において主に行われていた。その一例としては、フレキシブルプリント基板(以下、FPC(Flexible Printed Circuits)と言う)を製造する工程がある。最近のFPCは、HDDサスペンション、携帯電話の液晶部とキーボードとを接続するヒンジ、携帯電話のスライド部分等に導入されるため、屈曲を繰り返す場合の折れ、断線、短絡を防止するため、薄くて高強度のスーパーエンジニアリングプラスチック(以下、スーパーエンプラと言う)が採用されている。これらのスーパーエンプラとしては、ポリイミド(PI)や、液晶ポリマー等が使用されており、300℃を超えるプレス加工温度が行われている。

【0003】

よって、通常、FPCの製造工程においては、PIフィルムや液晶ポリマーフィルム等と銅箔を積層し、10−2Pa程度の真空に近い減圧雰囲気で、300〜350℃程度の高温で、数時間、30〜100kgf/cm2程度の加圧にて、熱プレス成形(高温真空加圧成形)を行う。積層されたプリント配線基板(被成形物)に一定の圧力と熱を均一に加えるため、耐熱性のクッション材が使用されている。例えば、ロックウール繊維、スラグ繊維、ガラス繊維、バサルト繊維、アルミナ繊維、シリカ繊維、炭素繊維等の無機繊維を主体とした抄紙式シートなどである。抄紙式シートは、被成形物に一定の圧力と熱を均一に加えるという機能が求められるクッション材にあって、より均一な厚さのシートを得られる点で優位性があり、平均繊維径が4μm以下(更には1.5μm以下)の無機繊維を用いることで、より効果が高まる。

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかし、抄紙式シートからなるクッション材は、そのままで熱プレス成形を行うと、製品(被成形物)および機械(熱プレス成形装置)に繊維が飛散して汚染するため、シート状の表面材で被覆し繊維飛散を防止するのが一般的である。使用環境が300℃以上の高温のため、使用できるシート状の表面材としては、PIシートなどの一部のスーパーエンプラや、アルミニウム、銅、ステンレス、銀、金などの金属箔が考えられるが、価格、需要供給面、更に取り扱い性から判断して、実用的には、アルミニウム箔が使用されることが多い。

【0005】

ところが、最近では、より特殊なスーパーエンプラと銅箔を一体化するため、より高加圧での高温真空加圧成形を行うことがあり、例えば、約350℃、20MPaの加圧で、5時間、10−2Paの真空条件下という成形条件がある。このような条件で高温真空加圧成形を行った場合、クッション材の表面材であるアルミニウム箔が、熱プレス成形装置で使用する熱盤やステンレス板(当て板)に焼き付く現象が生じ、熱プレス成形後に、クッション材を取り除くのが困難で作業性が悪く、生産できなくなる問題がある。

【0006】

高温成形する他の製法として、アルミニウムのダイカスト鋳造法があるが、金型へのアルミニウムの焼き付き現象を防ぐため、離型剤を用いるのが常識となっている。ダイカスト用の離型剤としては、過去には、いわゆる油性離型剤が使用されていたが、油は300℃以上では着火し火災を引き起こすこと、床などに飛散すると滑りやすく危険であること、悪臭の発生などの環境面のデメリットがあることなどから、現在は水溶性離型剤に移行しており99%を占める状況である。

【0007】

そこで、ダイカスト用の水溶性離型剤を、前述の高温真空加圧成形(アルミニウム箔が焼き付き現象を起こす熱プレス成形)において、クッション材の表面材であるアルミニウム箔、または、熱プレス成形装置で使用する熱盤やステンレス板(当て板)に塗布して、乾燥させ、使用することが考えられる。しかし、通常の水溶性離型剤は、少量の油、シリコーン樹脂・ワックス類、黒鉛類を主材とし、それらを水に均一分散したエマルジョンにするため、分散剤と呼ばれる界面活性剤を使用している。従って、水溶性離型剤を300℃以上の高温で使用した場合、含有された有機物が分解してガスを発生させるため、製品(被成形物)および機械(熱プレス成形装置)を汚染したり、真空状態にするのに時間がかかり生産効率を大幅に低下させたりする問題がある。

【0008】

また、分散剤の界面活性剤には、環境ホルモンへの影響という問題があり、環境に対する負荷の少ない界面活性剤の選択が求められ、例えば、炭素数12〜15のアルキル基を有するアルキルポリエーテルは、環境への影響が懸念される化学物質として、PRTR(Pollutant Release and Transfer Register)の排出量等が義務付けられた指定化学物質に認定され、その使用が制限されている。対応する非イオン性界面活性剤に、アルキルエステル型、ソルビタンエステル型、ソルビタンエステルエーテル型が知られているが、エマルジョンのクリーミング、オイル分離、水分離などが起きたり、実際に使用する際に、低濃度での希釈安定性が劣る問題がある。更に、環境に関して言えば、水溶性離型剤は塗布量が多くなるので、作業環境を悪化させたり、廃液の処理が必要になる問題がある。

【0009】

以上のような問題の影響が少なくて、高温で分解しない離型剤としては、固体潤滑剤がよく知られており、水溶性でないスプレータイプでは、例えば、二硫化モリブデン、グラファイト、窒化ホウ素が代表的である。一般的ではないが、今後は、ナノカーボン、グラフェン、ナノダイヤモンドなどが市販される可能性があるが、非常に高価なので現状では評価対象から除外する。

【0010】

二硫化モリブデンは、材料が天然物であり割合安価であり(但し、市販スプレー価格は420mlで980円)、更に金属によく接着して、離型層被膜を形成しやすいので、一般的によく使われるが、300℃を超えると、空気中では徐々に酸化し三酸化モリブデンとイオウ酸化物に分解する。分解したイオウ酸化物は、金属を汚染して硫化物となるため、製品(被成形物)および機械(熱プレス成形装置)を汚染したり、真空状態にするのに時間がかかり生産効率を大幅に低下させたりする問題がある。よって、二硫化モリブデンは適用しづらい。

【0011】

グラファイトは、耐熱温度が400℃であり、高温真空加圧成形の温度条件が350℃とすると、温度許容が少なく、熱分解が心配される。また、製品(被成形物)および機械(熱プレス成形装置))を黒色に汚染する問題がある。よって、グラファイトは適用しづらい。また、グラファイトは、二硫化モリブデンより2倍以上高価である。

【0012】

窒化ホウ素は、耐熱温度が空気中で900℃、真空中で1200℃と高く、高温真空加圧成形の温度条件が350℃であっても、耐熱性に問題はない。しかし、窒化ホウ素自体には金属などへの接着性がないので、有機バインダを少量添加しているのが実状である。従って、高温真空加圧成形の温度条件が350℃とすると、含有された有機物が分解してガスを発生させるため、製品(被成形物)および機械(熱プレス成形装置)を汚染したり、真空状態にするのに時間がかかり生産効率を大幅に低下させたりする問題がある。よって、窒化ホウ素は適用しづらい。また、窒化ホウ素は、天然物でなく合成物であり、二硫化モリブデンより3倍以上高価である。

【0013】

そこで、本発明は、前記従来の問題点に鑑み、熱盤と被成形物との間に金属シートの表面材を配したクッション材と必要に応じて当て板とを介装して行われる熱プレス成形、特に、減圧雰囲気で300℃以上の高温で数分〜数時間の高温真空加圧成形(例えば、10−2Paの真空雰囲気、350℃、20MPaの加圧力、5時間)を行っても、金属シートと当接する熱盤や当て板とが焼き付くことを防止するとともに、不燃性で、ガス発生がなく、耐熱耐久性が良好で、熱プレス成形装置や被成形物を汚染することがなく、金属への均一付着性および被膜形成が良好で、安全かつ取り扱いが容易で安価な離型剤とその離型剤を用いたクッション材および熱プレス成形方法を提供することを目的とする。

【課題を解決するための手段】

【0014】

本発明の離型剤は、前記目的を達成するべく、請求項1に記載の通り、熱プレス成形装置の熱盤と被成形物との間に、金属シートの表面材を配した板状のクッション材と、必要に応じて当て板とを介装して行われる熱プレス成形における、前記金属シートと当接する前記熱盤または前記当て板との焼き付きを防止するための離型剤であって、主材としてスメクタイト族膨潤性層状粘土鉱物と、補助材として水酸化セリウム、酸化セリウム、ゼオライト、および、シュベルトマナイトから選択される無機物系金属吸着剤とを固形分として含んだ水溶液であり、前記固形分は、実質的にグラファイトを含まず、実質的に無機物のみからなることを特徴とする。

【0015】

また、請求項2記載の離型剤は、請求項1記載の離型剤において、前記スメクタイト族膨潤性層状粘土鉱物が合成スメクタイトであることを特徴とする。

【0016】

また、請求項3記載の離型剤は、請求項1または2記載の離型剤において、前記無機物系金属吸着剤が水酸化セリウムであることを特徴とする。

【0017】

また、請求項4記載の離型剤は、請求項1乃至3の何れか1項に記載の離型剤において、前記水溶液は、前記固形分を0.4〜4重量%含み、前記固形分は、前記スメクタイト族膨潤性層状粘土鉱物を75〜98重量%と、前記無機物系金属吸着剤を2〜25重量%とを含むことを特徴とする。

【0018】

また、本発明のクッション材は、請求項5に記載の通り、熱プレス成形装置の熱盤と被成形物との間に介装される、金属シートの表面材を配した板状のクッション材であって、前記表面材の外面に、請求項1乃至4の何れか1項に記載の離型剤を被膜状に付着し乾燥して前記離型剤の固形分の被膜を形成してなることを特徴とする。

【0019】

また、本発明の熱プレス成形方法は、請求項6に記載の通り、熱プレス成形装置の熱盤と被成形物との間に、金属シートの表面材を配した板状のクッション材と、必要に応じて当て板とを介装して行われる熱プレス成形方法であって、前記クッション材は、請求項5記載のクッション材であり、前記離型剤の付着面が、前記熱盤および/または前記当て板に当接されることを特徴とする。

【0020】

また、本発明の熱プレス成形方法は、請求項7に記載の通り、熱プレス成形装置の熱盤と被成形物との間に、金属シートの表面材を配した板状のクッション材と、必要に応じて当て板とを介装して行われる熱プレス成形方法であって、前記表面材の前記熱盤および/または前記当て板との当接面に、請求項1乃至4の何れか1項に記載の離型剤が被膜状に付着させられ前記離型剤の固形分の被膜が形成されていることを特徴とする。

【0021】

また、本発明の熱プレス成形方法は、請求項8に記載の通り、熱プレス成形装置の熱盤と被成形物との間に、金属シートの表面材を配した板状のクッション材と、必要に応じて当て板とを介装して行われる熱プレス成形方法であって、前記熱盤および/または前記当て板の前記表面材との当接面に、請求項1乃至4の何れか1項に記載の離型剤が被膜状に付着させられ前記離型剤の固形分の被膜が形成されていることを特徴とする。

【発明の効果】

【0022】

本発明によれば、熱盤と被成形物との間に金属シートの表面材を配したクッション材と必要に応じて当て板とを介装して行われる熱プレス成形、特に、減圧雰囲気で300℃以上の高温で数分〜数時間の高温真空加圧成形(例えば、10−2Paの真空雰囲気、350℃、20MPaの加圧力、5時間)を行っても、金属シートと当接する熱盤や当て板とが焼き付くことを防止するとともに、不燃性で、ガス発生がなく、耐熱耐久性が良好で、熱プレス成形装置や被成形物を汚染することがなく、金属への均一付着性および被膜形成が良好で、安全かつ取り扱いが容易で安価な離型剤を提供することができる。つまり、本発明の離型剤は、主材として、層状構造で潤滑性および剥離性の機能をもたらすスメクタイト族膨潤性層状粘土鉱物と、補助材として、金属との接着性の機能をもたらす無機物系金属吸着剤(水酸化セリウム、酸化セリウム、ゼオライト、シュベルトマナイトの1種以上)とを固形分として含ませた水溶液であり、金属吸着剤の作用で、熱盤、当て板、クッション材の表面材(金属シート)などの金属表面にスメクタイト族膨潤性層状粘土鉱物の均一厚さの離型層被膜を付着性よく形成でき、300℃以上の高温真空加圧成形においても、金属シートと当接する熱盤や当て板とが焼き付くことを良好に防止できる。また、構成材料が水と無機物のみであり、環境に問題のある溶媒も不使用であるので、乾燥後の離型層を備えた熱プレス成形は、300℃以上の高温真空加圧成形を行っても、不燃で、ガス発生はなく、安全であり、機械および製品を汚染しないなど様々な利点を備える。

【図面の簡単な説明】

【0023】

【図1】実施例の熱プレス試験(空気中で300℃で20MPaで1時間)を行った時のクッション材の表面(ステンレス板との当接面)状態の写真

【図2】実施例の熱プレス試験(空気中で300℃で20MPaで1時間)を行った時のステンレス板の水洗浄後の表面(クッション材との当接面)状態の写真

【発明を実施するための形態】

【0024】

本発明の離型剤は、熱プレス成形装置の熱盤(主に金属製)と被成形物との間に、金属シート(主に金属箔)の表面材を配した板状のクッション材(主に無機繊維シート)と、必要に応じて当て板(主に金属板)とを介装して行われる熱プレス成形において、金属シートと当接する熱盤または当て板との焼き付きを防止するためのものであって、主材として、潤滑性および剥離性の機能をもたらすスメクタイト族膨潤性層状粘土鉱物を固形分として含んだ水溶液である。尚、熱プレス成形装置の熱盤とは、熱線や熱媒を配管する等したプレス基盤を言い、主に金属製である。また、当て板とは、熱プレス成形において必要に応じて用いられる部材で、熱盤−クッション材間および/またはクッション材−被成形物間等に、被成形物の加工性や表面平滑性を高めるため等に用いられる鏡面板等の総称であり、主に金属製である。

【0025】

スメクタイト族膨潤性層状粘土鉱物は、天然物および合成物が使用可能であるが、天然物は不純物が含まれやすいことから、合成物(合成スメクタイト)を使用することが好ましい。また、合成物は、水に分散した場合、天然物に比べ高粘度となり、少量で塗布面積が広く、薄い塗布膜が得られる。これは、合成物を水に分散させると、膨潤分散し、その単位層は厚さ約1nm、広がり100〜1000nmという極めて薄い板状形状となり、乾燥するとナノサイズの鱗片形状が重なった層状膜を形成しやすく、各層面に沿って滑り易い構造となり良好な潤滑性を得るとともに、金属への焼き付きも生じない良好な剥離性を得ることができる。尚、スメクタイト族膨潤性層状粘土鉱物の耐熱温度は約700℃である。尚、他にも鱗片状の無機物としては天然雲母や合成雲母などが知られているが、平均粒径3μm以下のものが得られず、サイズが大きいため潤滑性および剥離性が劣る。

【0026】

スメクタイト族膨潤性層状粘土鉱物は、モンモリロナイト、バイデライト、ノントロナイト、サポナイト、ヘクトライト、ソーコナイト、スチーブンサイトなどを指す。合成スメクタイトとしては、例えばヘクトライト、サポナイト、スチーブンサイト、バイデライト、モンモリロナイト、ノントロナイト等の化学的合成品、またはこれらの置換体、誘導体、あるいはこれらの混合物を挙げることができる。合成スメクタイトの市販品としては、「ルーセンタイト」(コープケミカル社、合成ヘクトライト)、「スメクトン」(クニミネ工業社、合成サポナイト)等が挙げられる。合成スメクタイトは、人工的に合成された純粋のものであり、膨潤性、チキソトロピー性等の性状は天然のベントナイトと比べ同等以上であるが、不純物を含有しないため、少量の添加で粘度範囲の調整および垂れ防止に寄与する。合成スメクタイトは、水に分散させるとチキソトロピック分散液となり、安定な粘性が得られ、比表面積を増大させる機能を有する。

【0027】

本発明の離型剤は、前述の通り、主材として、潤滑性および剥離性の機能をもたらすスメクタイト族膨潤性層状粘土鉱物を固形分として含んだ水溶液である。スメクタイト族膨潤性層状粘土鉱物は、無機物であり、溶媒に分散等して湿潤状態で使用し乾燥させることで、造膜性を有するが、それ単体では、溶媒を蒸発させるとクラックを生じ、完全な膜(均一な膜)を得ることは難しい。従って、金属表面に均一に付着させるには、スメクタイト族膨潤性層状粘土鉱物と金属とを接着する補助材となる成分が必要になる。一般に、金属との接着を容易とする材料には、界面活性剤、オイルなどの有機化合物が考えられるが、本発明の離型剤は300℃以上の高温用途であることから、これらの材料は適用しづらい。

【0028】

鋭意検討した結果、スメクタイト族膨潤性層状粘土鉱物と金属とを接着する補助材となり得る成分として、金属吸着剤が考えられた。重金属の吸着剤としてよく知られているものには、エチレンジアミン四酢酸などのいわゆるキレート剤がある。更に、リグニン、タンニン(ポリフェノールの一種)などが知られており、土壌中の重金属の固定化処理剤にすでに導入されて一部には販売実績がある。しかし、エチレンジアミン四酢酸は、分解温度が240℃であり、分解時に窒素酸化物の有毒ガスが発生するため、300℃以上の高温用途には適用しづらい。また、リグニンは、分解温度が420℃であり、300℃以上の高温用途にも接着補助剤として使用し得る範囲にあるが、リグニン中には発ガン物質のベンツピレンが含まれ、分解してベンツピレンが留出する危険があり、安全性の面に不安があり適用しづらい。また、タンニンは、有害物質の発生はないが、融点が210℃と低いため、300℃以上の高温用途には適用しづらい。

【0029】

無機物系の金属吸着剤としては、シュベルトマナイト、ゼオライト(沸石)、フッ化カルシウム(蛍石)、水酸化セリウムなどがあり、これらは土壌中の重金属の固定化処理剤としてすでに導入されており販売実績もある。

【0030】

鉄化合物である合成シュベルトマナイトは、1994年と割合最近に命名された鉄主成分の鉱物で、硫酸を含む構造であり、Fe8O8(OH)6−2x(SO4)x(1<x<1.75)で示され、この硫酸部分に金属成分を取り込み固定化する。融点は1000℃を超えるが、3500¥/kgと高価であり、コスト面で不安がある。

【0031】

ゼオライトは、ケイ酸アルミ主体の多孔質鉱石で天然物と合成物がある。構造的には四面体構造を持ち、(SiO4)4− + (AlO4)5−で示される。吸着機構は、多孔質内部への物理吸着が主体であるため、スメクタイト族膨潤性層状粘土鉱物に混ぜて塗布するときには、1μm以下の微細粉体に粉砕することになるので、せっかくの多孔質部分が減少して吸着性能が落ちると考えられ、接着補助剤として用いるには最適とは言えない。また、不純物の少ない合成物は2000¥/kgと高価であり、コスト面で不安がある。

【0032】

フッ化カルシウムは、CaF2で示され、ガラス原料や土壌重金属吸着剤に使用される材料で、主に天然物である。融点は1360℃と耐高温性は高いが、人体の眼に重篤な損傷性を与える物質で、眼刺激および皮膚刺激があり、安全性の面に不安があり適用しづらい。また、7500¥/kgと高価であり、適用しづらい。

【0033】

水酸化セリウムは、希土類物質中最多の物質であり、数百¥/kgと安価であり、ガラスレンズの研磨剤や最近では金属吸着剤としての用途が知られている。他の吸着剤に比べて陰イオン吸着性能が優れる。構造はCe(OH)3・nH2OまたはCe(OH)4・nH2Oで示され、金属の吸着は次の反応によると言われる。

(1) Ce−OH + MO2・H2O → Ce−O−MO・H2O

(2) Ce−OH + MO2・(OH)2 → Ce−O2−MO(OH)2

(3) 2Ce−OH + MO2− → 2Ce(MO) + 2OHCe−

ここで、Mは金属原子を示す。

毒性は極めて低く安全性が高い。800℃までの耐熱性があり安定している。約900℃を超えると、完全に酸化セリウムに変化する。酸化セリウムは、融点が約1950℃であり、紫外線防止材料として化粧品に使用されている安全な物質である。

【0034】

よって、本発明の離型剤の固形分として、主材のスメクタイト族膨潤性層状粘土鉱物と併用させる接着補助材としての無機物系金属吸着剤としては、水酸化セリウム、酸化セリウム、ゼオライト、シュベルトマナイトの1種以上が使用でき、中でも、安全性、コストなどの点で、水酸化セリウムが好ましい。

【0035】

よって、本発明の離型剤は、主材として、潤滑性および剥離性の機能をもたらすスメクタイト族膨潤性層状粘土鉱物と、補助材として、金属との接着性の機能をもたらす無機物系金属吸着剤(水酸化セリウム、酸化セリウム、ゼオライト、シュベルトマナイトの1種以上)とを固形分として含んだ水溶液である。また、離型剤の固形分は、実質的に黒鉛(グラファイト)を含まず、実質的に無機物のみからなるものである。

【0036】

また、離型剤の固形分は、スメクタイト族膨潤性層状粘土鉱物を75〜98重量%と、無機物系金属吸着剤を2〜25重量%とを含むことが好ましい。スメクタイト族膨潤性層状粘土鉱物は、潤滑性および剥離性の機能をもたらす主材であるので、多く含むことが好ましいが、前述したように、金属との接着性の機能をもたらす無機物系金属吸着剤(水酸化セリウム、酸化セリウム、ゼオライト、シュベルトマナイトの1種以上)を含ませないと、熱盤、当て板、クッション材の表面材(金属シート)などの金属表面にスメクタイト族膨潤性層状粘土鉱物の均一厚さの離型層被膜を付着性よく形成させることができないので、無機物系金属吸着剤を2重量%以上含ませるようにし、スメクタイト族膨潤性層状粘土鉱物は98重量%以下含ませるようにすることが好ましい。無機物系金属吸着剤の含有量が25重量%を超えると、離型剤を付着後の乾燥工程や、離型剤を使用した熱プレス成形時等に、無機物系金属吸着剤が剥離し粉落ちが発生しやすくなるとともに、接着性を付与するための補助材としても必要量を超えた過剰量となるため、好ましくない。このため、無機物系金属吸着剤の含有量は、3重量%以上であることがより好ましく、10重量%以下であることがより好ましい。

【0037】

また、離型剤は、スメクタイト族膨潤性層状粘土鉱物と、無機物系金属吸着剤(水酸化セリウム、酸化セリウム、ゼオライト、シュベルトマナイトの1種以上)とを含んだ水溶液であるが、スメクタイト族膨潤性層状粘土鉱物を0.3〜3重量%と、無機物系金属吸着剤を0.1〜1重量%とを含むようにすることが好ましく、固形分を0.4〜4重量%含むようにすることが好ましい。スメクタイト族膨潤性層状粘土鉱物の含有量が0.3重量%未満であると、水溶液のチキソトロピー性が低く粘度が低くなり、無機物系金属吸着剤を均一に分散できないため好ましくなく、3重量%を超えると、水溶液の粘度が高くなりすぎ(数十Pa.s以上)流動性が悪くなり、均一に付着させることができにくくなるため好ましくない。よって、水溶液の粘度は、5〜50Pa.s、更には10〜50Pa.sであることが好ましい。また、無機物系金属吸着剤の含有量が0.1重量%未満であると、金属表面に対する離型剤の濡れが悪くなり、離型剤の付着性が低下するため好ましくなく、1重量%を超えると、離型剤を付着後の乾燥工程や、離型剤を使用した熱プレス成形時等に、無機物系金属吸着剤が剥離し粉落ちが発生しやすくなるとともに、接着性を付与するための補助材としても必要量を超えた過剰量となるため、好ましくない。

【0038】

本発明のクッション材は、熱プレス成形装置の熱盤と被成形物との間に介装されて使用される、金属シートの表面材を配した板状体であり、表面材の外面に、本発明の離型剤を被膜状に付着し乾燥して、離型剤の固形分の被膜を形成してなるものである。

【0039】

本発明のクッション材は、300℃以上の高温用途であることから、本体は、無機繊維主体のシート、特に、無機繊維主体の不織布シートであり、特に、無機繊維主体の抄紙式シートである。無機繊維としては、ロックウール繊維、スラグ繊維、ガラス繊維、バサルト繊維、アルミナ繊維、シリカ繊維、炭素繊維等が使用できるが、細い繊維径のものが容易に得られる点で、ガラス繊維が好ましい。抄紙式シートは、被成形物に一定の圧力と熱を均一に加えるという機能が求められるクッション材にあって、より均一な厚さのシートを得られる点で優位性があり、平均繊維径が4μm以下(更には1.5μm以下)の無機繊維を用いることで、より効果が高まる。

【0040】

無機繊維主体の不織布シート、特に、平均繊維径が4μm以下(更には1.5μm以下)の無機繊維主体の不織布シートからなるクッション材は、熱プレス成形時に、主に繊維自体の破断等により、繊維飛散を生じ、熱プレス成形装置や被成形物を汚染するため、無機繊維主体のクッション材本体に、表面材を配してこれを防止するようにしている。表面材としては、金属箔等の金属シート(通常、無孔質の10〜100μmの均一厚さのシート)を用いている。コスト、入手容易性、取り扱い性等を勘案して、アルミニウム箔を通常用いている。表面材は、板状体であるクッション材本体の表裏面、または、全面に配されるが、繊維飛散を確実に防止するため通常全面に配される。

【0041】

本発明の熱プレス成形方法の一実施形態は、熱プレス成形装置の熱盤と被成形物との間に、金属シートの表面材を配した板状のクッション材と、必要に応じて当て板とを介装して行われるものにおいて、表面材の外面に、本発明の離型剤を被膜状に付着し乾燥して、離型剤の固形分の被膜を形成してなるクッション材を使用し、離型剤の付着面が、熱盤および/または当て板に当接されるようにしたものである。

【0042】

本発明の熱プレス成形方法の別実施形態は、熱プレス成形装置の熱盤と被成形物との間に、金属シートの表面材を配した板状のクッション材と、必要に応じて当て板とを介装して行われるものにおいて、表面材の熱盤および/または当て板との当接面に、本発明の離型剤が被膜状に付着させられ離型剤の固形分の被膜が形成されているようにしたものである。

【0043】

本発明の熱プレス成形方法の別実施形態は、熱プレス成形装置の熱盤と被成形物との間に、金属シートの表面材を配した板状のクッション材と、必要に応じて当て板とを介装して行われるものにおいて、熱盤および/または当て板の表面材との当接面に、本発明の離型剤が被膜状に付着させられ離型剤の固形分の被膜が形成されているようにしたものである。

【0044】

本発明の離型剤の製造方法、本発明の離型剤をクッション材または熱プレス成形装置に適用する方法について、一例を挙げる。

(1)スメクタイト族膨潤性層状粘土鉱物粉体(主材)を規定濃度になるように計量する。

(2)粉砕機を用いて平均粒径1μm以下とした水酸化セリウム等の無機物系金属吸着剤粉体(補助材)を規定濃度になるように計量する。

(3)上記2種類の粉体を水(純水またはイオン交換水)に添加し、撹拌機(ホモジナイザー)に投入し、5分間撹拌して均一に分散させ、チキソトロピー性のスメクタイト族膨潤性層状粘土鉱物と無機物系金属吸着剤の混合水溶液(離型剤)を得る。

(4)上記の離型剤をスプレー、ロールコータ、ドクターコータ等の塗布法、もしくは、浸漬槽等を用いる浸漬法により、熱プレス成形装置の熱盤、当て板、クッション材の表面材などの外表面(熱プレス成形装置の熱盤または当て板とクッション材の表面材との当接面)の一部または全部に、被膜状に付着させ、乾燥して前記離型剤の固形分の被膜を形成させる。

【実施例】

【0045】

次に、本発明の実施例について、比較例および従来例とともに詳細に説明する。また、実施例、比較例1〜2、従来例1〜2の評価結果を表1に示す。また、実施例、比較例1、従来例1〜2の熱プレス試験結果の写真を図1〜2に示す。

(実施例)

〈クッション材の作製〉

平均繊維径1.0μmのCガラス短繊維100重量%を水中で分散・混合後、通常の抄紙機にて湿式抄造し、105℃で乾燥して、厚さ3.0mm、坪量420g/m2のガラス繊維抄紙シート(クッション材本体)を得た。このガラス繊維抄紙シートを40mm×40mmのサイズに裁断し、厚さ40μmのアルミニウム箔の表面材にて被包(全面被覆)し、板状のクッション材を得た。

〈離型剤の作製〉

合成スメクタイト粉体(コープケミカル社製 ルーセンタイトSWN)25gと、平均粒径1μm以下に粉砕した水酸化セリウム粉体1gとを採取し、ステンレス槽に投入し、水974gを加えて、ホモジナイザー(シルバーソン社製 L4R)を用いて5分間撹拌して均一分散させ、チキソトロピー性を備えた濃度2.6重量%の水溶液(離型剤)を得た。

〈離型層の形成〉

厚さ0.2mmの市販のステンレス板(平滑板)を2枚用意し、それぞれの片面に離型剤をドクターコータにて均一に塗布し、乾燥して離型剤の固形分の被膜(離型層)を形成させた。被膜(離型層)は、平均厚さが36.0μm、標準偏差が2.7μmであった。

〈熱プレス試験〉

クッション材の表裏面がステンレス板の離型剤塗布面(離型層)と当接するように、2枚のステンレス板の間にクッション材を挟み込み、熱プレス試験機に設置した。次に、熱プレス試験機を300℃まで昇温させ、クッション材に20MPaの加圧と300℃の加熱をかけ、1時間熱プレスを行った。熱プレス試験機は、熱盤サイズが200mm×150mm、加熱温度が室温〜300℃、加圧が0〜15tの仕様のもの(アズワン社製)を用いた。熱プレス試験後のステンレス板の表面状態、焼き付き状況、外観変化等を観察した。

【0046】

(比較例1)

〈クッション材の作製〉

実施例と同様にして、実施例と同様のクッション材を得た。

〈離型剤の作製〉

離型剤は作製しなかった。

〈離型層の形成、熱プレス試験〉

実施例と同様にして、但し、ステンレス板は離型剤を塗布しないでそのまま使用して、熱プレス試験を行った。熱プレス試験後のステンレス板の表面状態、焼き付き状況、外観変化等を観察した。

【0047】

(比較例2)

〈クッション材の作製〉

実施例と同様にして、実施例と同様のクッション材を得た。

〈離型剤の作製〉

合成スメクタイト粉体(コープケミカル社製 ルーセンタイトSWN)25gを採取し、ステンレス槽に投入し、水974gを加えて、ホモジナイザー(シルバーソン社製 L4R)を用いて5分間撹拌して均一分散させ、チキソトロピー性を備えた濃度2.5重量%の水溶液(離型剤)を得た。

〈離型層の形成〉

実施例と同様にして、2枚のステンレス板の片面に離型剤を塗布し、乾燥して離型層を形成させた。離型層は、平均厚さが41.5μm、標準偏差が11.5μmであった。

〈熱プレス試験〉

実施例と同様にして、熱プレス試験を行った。熱プレス試験後のステンレス板の表面状態、焼き付き状況、外観変化等を観察した。

【0048】

(従来例1)

〈クッション材の作製〉

実施例と同様にして、実施例と同様のクッション材を得た。

〈離型剤の作製〉

市販の乾性二硫化モリブデン潤滑剤(日本エヌ・シー・エイチ社製 エアロレックスプラス)を使用した。

〈離型層の形成〉

実施例と同様にして、2枚のステンレス板の片面に離型剤(潤滑剤)を塗布し、乾燥して離型層を形成させた。離型層は、平均厚さが4.6μm、標準偏差が3.2μmであった。

〈熱プレス試験〉

実施例と同様にして、熱プレス試験を行った。熱プレス試験後のステンレス板の表面状態、焼き付き状況、外観変化等を観察した。

【0049】

(従来例2)

〈クッション材の作製〉

実施例と同様にして、実施例と同様のクッション材を得た。

〈離型剤の作製〉

市販の窒化ホウ素潤滑剤(信越化学工業社製 ボロンナイトライドスプレ)を使用した。

〈離型層の形成〉

実施例と同様にして、2枚のステンレス板の片面に離型剤(潤滑剤)を塗布し、乾燥して離型層を形成させた。離型層は、平均厚さが27.2μm、標準偏差が6.3μmであった。

〈熱プレス試験〉

実施例と同様にして、熱プレス試験を行った。熱プレス試験後のステンレス板の表面状態、焼き付き状況、外観変化等を観察した。

【0050】

図1〜2に、実施例、比較例1、従来例1〜2の熱プレス試験結果の写真を示す。図1は、熱プレス試験後のクッション材の表面(ステンレス板との当接面)状態の写真であり、図2は、熱プレス試験後のステンレス板の水洗浄後の表面(クッション材との当接面)状態の写真である。

〈図1〉

(1)左上:比較例1(離型剤:なし)は、焼き付き現象が発生しており、ステンレス板から無理やり剥がした。

(2)左下:実施例(離型剤:合成スメクタイトと水酸化セリウムの水溶液)は、焼き付き現象は発生しておらず、ステンレス板から簡単に剥がすことができており、離型剤の剥がれもない。

(3)右上:従来例2(離型剤:市販の窒化ホウ素潤滑剤)は、焼き付き現象は発生しておらず、ステンレス板から剥がすことができているが、離型剤の剥がれが見られる。

(4)右下:従来例1(離型剤:市販の二硫化モリブデン潤滑剤)は、焼き付き現象は発生しておらず、ステンレス板から剥がすことができているが、離型剤の剥がれが見られる。

【0051】

〈図2〉

(1)左上:比較例1(離型剤:なし)は、アルミニウム箔の焼き付き跡が残っている。焼き付き跡は、水洗浄程度では取り除くことができず、ステンレス板は再利用が不可能な状態である。

(2)左下:実施例(離型剤:合成スメクタイトと水酸化セリウムの水溶液)は、アルミニウム箔の焼き付き跡や、離型剤の付着跡や、押し跡はなく、ステンレス板は再利用が可能な状態である。

(3)右上:従来例2(離型剤:市販の窒化ホウ素潤滑剤)は、離型剤の剥がれ跡が残っている。剥がれ跡は、水洗浄程度では取り除くことができず、ステンレス板は再利用が不可能な状態である。

(4)右下:従来例1(離型剤:市販の二硫化モリブデン潤滑剤)は、押し跡が残っている。押し跡は、水洗浄程度では取り除くことができず、ステンレス板は再利用が不可能な状態である。

【0052】

【表1】

【0053】

表1の結果から以下のことが分かった。

(1)実施例の離型剤は、固形分として主材のスメクタイト族膨潤性層状粘土鉱物と補助材の水酸化セリウム無機物系金属吸着剤との黒鉛を含まず無機物のみからなる水分散溶液である。よって、平均塗膜厚さは36.0μmで標準偏差は2.7μmと、均一厚さに離型剤の固形分の被膜(離型層)を形成できた。また、熱プレス試験では、変色、着火、ガス発生がないとともに、アルミニウム箔の表面材で被包したクッション材とステンレス板との焼き付き現象もなく、簡単に両者を剥離できた。また、熱プレス試験後のステンレス板を観察したが、プレス跡やキズはなく、再利用が可能な状態であった。

【0054】

(2)比較例1は、離型剤を使用せず、熱プレス試験でプレスされる構成物質がすべて無機物である。よって、熱プレス試験では、変色、着火、ガス発生はなかったが、アルミニウム箔の表面材で被包したクッション材とステンレス板との焼き付き現象が発生した。無理やり両者を剥がしてみると、アルミニウム箔の接着跡がステンレス板にはっきりと残り、水で洗浄したぐらいでは全く落とすことはできず、ステンレス板の再利用は不可能な状態であった。焼き付き現象が発生すると、作業性、生産性が著しく低下するとともに、大きなプレス成形品の場合、上部のステンレス板の落下などの危険性が生じ、安全面で大きな問題となる。

【0055】

(3)比較例2の離型剤は、固形分としてスメクタイト族膨潤性層状粘土鉱物のみの黒鉛を含まず無機物のみからなる水分散溶液である。よって、平均塗膜厚さは41.5μmで標準偏差は11.5μmと、実施例と比べて厚さ均一性が大きく低下した。これは、離型剤が、実施例のような無機物系金属吸着剤(接着補助材)を含んでいないために、ステンレス板との濡れ性が悪く、塗布ムラが発生したためである。また、熱プレス試験では、変色、着火、ガス発生はなかったが、アルミニウム箔の表面材で被包したクッション材とステンレス板との焼き付き現象が一部で発生し、両者を簡単には剥離できなかった。また、熱プレス試験後のステンレス板には接着跡が残っており、ステンレス板の再利用は不可能な状態であった。

【0056】

(4)従来例1の離型剤は、市販の乾性二硫化モリブデン潤滑剤である。溶媒がイソプロパノールおよびキシレンであり、引火または爆発の危険性があるため、加熱乾燥ではなく室温乾燥を行ったが、天候が悪い場合は時間がかかり、塗布作業性に問題があると考えられる。また、多量に吸引すると麻酔性があるので、吸入を防ぐマスクまたは吸引装置を備える熱プレス成形装置が必要になる問題があると考えられる。平均塗膜厚さは4.6μmで標準偏差は3.2μmと、厚さのバラツキがあるが、ステンレス板の全面に付着しており、また付着性も高く乾燥塗膜は強固で剥がれにくいものであった。熱プレス試験では、着火はなく、アルミニウム箔の表面材で被包したクッション材とステンレス板との焼き付き現象もなく、両者を剥離できた。しかし、二硫化モリブデンの一部に変色があり、濃い茶色から白灰色へ変わっている部分が見られ、この部分は触ると剥離する状態であり、ステンレス板に押し跡が残っていた。この押し跡は水洗浄では除去できず、ステンレス板の再利用は不可能な状態であった。この白灰色成分は、空気中の酸素と二硫化モリブデンが反応して、三酸化モリブデンへ変化したもので、分解により発生した硫黄ガスが近傍の金属を硫化させることがあるので、300℃以上での使用には注意が必要である。よって、二硫化モリブデン潤滑剤は、実用的でないと考えられる。

【0057】

(5)従来例2の離型剤は、市販の窒化ホウ素潤滑剤である。溶媒が塩化メチレンであり、発火点は556℃の難燃性有機溶媒であるので、加熱乾燥が行え、塗布作業性は良好であった。しかし、塩化メチレンは、オゾン層破壊の環境負荷があること、発がんリスクはIARC評価で2B(ヒトに対して発がん性を示す可能性がある)と毒性懸念があることから、PRTR法規制物質として大量使用者は購入量、廃棄量およびその差分である環境放出量の報告を義務づけられており、大気中への放出量は削減することを求められている。よって、窒化ホウ素潤滑剤を工業用に多量に使用するには、実用的でないと考えられる。平均塗膜厚さは27.2μmで標準偏差は6.3μmと、厚さのバラツキがあるが、ステンレス板の全面に付着していた。しかし、接着性は弱く、乾燥塗膜は僅かの接触で剥がれ、周囲を窒化ホウ素の白色粉で汚染する状況であった。熱プレス試験では、着火はなく、アルミニウム箔の表面材で被包したクッション材とステンレス板との焼き付き現象もなく、両者を剥離できた。しかし、窒化ホウ素潤滑剤の溶媒の酸化によると見られる物質がステンレス板に押し跡として残っており、この押し跡は水洗浄では除去できず、ステンレス板の再利用は不可能な状態であった。

【0058】

(6)尚、本実施例(比較例、従来例)では、熱プレス試験として、離型剤をステンレス板の表面に付着させて離型層を設けた上で、アルミニウム箔の表面材を全面に配したクッション材の表裏面にステンレス板の離型剤付着面(離型層)が接するようにクッション材を2枚のステンレス板で挟み込み、熱プレスを行い、離型剤の性能評価を行ったが、これとは別に、離型剤をステンレス板の表面ではなくアルミニウム箔の表面材を全面に配したクッション材の表裏面に付着させて離型層を設けた上で、アルミニウム箔の表面材を全面に配したクッション材の表裏面(離型剤付着面、離型層)にステンレス板が接するようにクッション材を2枚のステンレス板で挟み込み、熱プレスを行い、離型剤の性能評価を行ったところ、本実施例(比較例、従来例)と同様の結果となった。

【特許請求の範囲】

【請求項1】

熱プレス成形装置の熱盤と被成形物との間に、金属シートの表面材を配した板状のクッション材と、必要に応じて当て板とを介装して行われる熱プレス成形における、前記金属シートと当接する前記熱盤または前記当て板との焼き付きを防止するための離型剤であって、主材としてスメクタイト族膨潤性層状粘土鉱物と、補助材として水酸化セリウム、酸化セリウム、ゼオライト、および、シュベルトマナイトから選択される無機物系金属吸着剤とを固形分として含んだ水溶液であり、前記固形分は、実質的にグラファイトを含まず、実質的に無機物のみからなることを特徴とする離型剤。

【請求項2】

前記スメクタイト族膨潤性層状粘土鉱物が合成スメクタイトであることを特徴とする請求項1記載の離型剤。

【請求項3】

前記無機物系金属吸着剤が水酸化セリウムであることを特徴とする請求項1または2記載の離型剤。

【請求項4】

前記水溶液は、前記固形分を0.4〜4重量%含み、前記固形分は、前記スメクタイト族膨潤性層状粘土鉱物を75〜98重量%と、前記無機物系金属吸着剤を2〜25重量%とを含むことを特徴とする請求項1乃至3の何れか1項に記載の離型剤。

【請求項5】

熱プレス成形装置の熱盤と被成形物との間に介装される、金属シートの表面材を配した板状のクッション材であって、前記表面材の外面に、請求項1乃至4の何れか1項に記載の離型剤を被膜状に付着し乾燥して前記離型剤の固形分の被膜を形成してなることを特徴とするクッション材。

【請求項6】

熱プレス成形装置の熱盤と被成形物との間に、金属シートの表面材を配した板状のクッション材と、必要に応じて当て板とを介装して行われる熱プレス成形方法であって、前記クッション材は、請求項5記載のクッション材であり、前記離型剤の付着面が、前記熱盤および/または前記当て板に当接されることを特徴とする熱プレス成形方法。

【請求項7】

熱プレス成形装置の熱盤と被成形物との間に、金属シートの表面材を配した板状のクッション材と、必要に応じて当て板とを介装して行われる熱プレス成形方法であって、前記表面材の前記熱盤および/または前記当て板との当接面に、請求項1乃至4の何れか1項に記載の離型剤が被膜状に付着させられ前記離型剤の固形分の被膜が形成されていることを特徴とする熱プレス成形方法。

【請求項8】

熱プレス成形装置の熱盤と被成形物との間に、金属シートの表面材を配した板状のクッション材と、必要に応じて当て板とを介装して行われる熱プレス成形方法であって、前記熱盤および/または前記当て板の前記表面材との当接面に、請求項1乃至4の何れか1項に記載の離型剤が被膜状に付着させられ前記離型剤の固形分の被膜が形成されていることを特徴とする熱プレス成形方法。

【請求項1】

熱プレス成形装置の熱盤と被成形物との間に、金属シートの表面材を配した板状のクッション材と、必要に応じて当て板とを介装して行われる熱プレス成形における、前記金属シートと当接する前記熱盤または前記当て板との焼き付きを防止するための離型剤であって、主材としてスメクタイト族膨潤性層状粘土鉱物と、補助材として水酸化セリウム、酸化セリウム、ゼオライト、および、シュベルトマナイトから選択される無機物系金属吸着剤とを固形分として含んだ水溶液であり、前記固形分は、実質的にグラファイトを含まず、実質的に無機物のみからなることを特徴とする離型剤。

【請求項2】

前記スメクタイト族膨潤性層状粘土鉱物が合成スメクタイトであることを特徴とする請求項1記載の離型剤。

【請求項3】

前記無機物系金属吸着剤が水酸化セリウムであることを特徴とする請求項1または2記載の離型剤。

【請求項4】

前記水溶液は、前記固形分を0.4〜4重量%含み、前記固形分は、前記スメクタイト族膨潤性層状粘土鉱物を75〜98重量%と、前記無機物系金属吸着剤を2〜25重量%とを含むことを特徴とする請求項1乃至3の何れか1項に記載の離型剤。

【請求項5】

熱プレス成形装置の熱盤と被成形物との間に介装される、金属シートの表面材を配した板状のクッション材であって、前記表面材の外面に、請求項1乃至4の何れか1項に記載の離型剤を被膜状に付着し乾燥して前記離型剤の固形分の被膜を形成してなることを特徴とするクッション材。

【請求項6】

熱プレス成形装置の熱盤と被成形物との間に、金属シートの表面材を配した板状のクッション材と、必要に応じて当て板とを介装して行われる熱プレス成形方法であって、前記クッション材は、請求項5記載のクッション材であり、前記離型剤の付着面が、前記熱盤および/または前記当て板に当接されることを特徴とする熱プレス成形方法。

【請求項7】

熱プレス成形装置の熱盤と被成形物との間に、金属シートの表面材を配した板状のクッション材と、必要に応じて当て板とを介装して行われる熱プレス成形方法であって、前記表面材の前記熱盤および/または前記当て板との当接面に、請求項1乃至4の何れか1項に記載の離型剤が被膜状に付着させられ前記離型剤の固形分の被膜が形成されていることを特徴とする熱プレス成形方法。

【請求項8】

熱プレス成形装置の熱盤と被成形物との間に、金属シートの表面材を配した板状のクッション材と、必要に応じて当て板とを介装して行われる熱プレス成形方法であって、前記熱盤および/または前記当て板の前記表面材との当接面に、請求項1乃至4の何れか1項に記載の離型剤が被膜状に付着させられ前記離型剤の固形分の被膜が形成されていることを特徴とする熱プレス成形方法。

【図1】

【図2】

【図2】

【公開番号】特開2013−71375(P2013−71375A)

【公開日】平成25年4月22日(2013.4.22)

【国際特許分類】

【出願番号】特願2011−213228(P2011−213228)

【出願日】平成23年9月28日(2011.9.28)

【出願人】(000004008)日本板硝子株式会社 (853)

【Fターム(参考)】

【公開日】平成25年4月22日(2013.4.22)

【国際特許分類】

【出願日】平成23年9月28日(2011.9.28)

【出願人】(000004008)日本板硝子株式会社 (853)

【Fターム(参考)】

[ Back to top ]