電動弁管理装置

【課題】電動弁の安全性とか信頼性等を的確に判断し得るようにした電動弁管理装置を提供する。

【解決手段】モータ4により開閉駆動される電動弁1の作動状態を管理する電動弁管理装置9において、モータ4への給電停止後におけるスラスト又は弁棒の動きを実測に基づき適正状態となるように管理する。係る構成によれば、電動弁1の実際の作動状態に対応した精度の高いスラスト管理が可能となり且つその信頼性も高く、延いては、電動弁1の信頼性とか健全性の向上に寄与できる。

【解決手段】モータ4により開閉駆動される電動弁1の作動状態を管理する電動弁管理装置9において、モータ4への給電停止後におけるスラスト又は弁棒の動きを実測に基づき適正状態となるように管理する。係る構成によれば、電動弁1の実際の作動状態に対応した精度の高いスラスト管理が可能となり且つその信頼性も高く、延いては、電動弁1の信頼性とか健全性の向上に寄与できる。

【発明の詳細な説明】

【技術分野】

【0001】

本願発明は、モータにより開閉駆動される電動弁において、全閉又は全開状態において弁体に作用する衝撃力やスラスト、又は弁棒位置を適正に管理するための電動弁管理装置に関するものである。なお、ここでいう「スラスト」は、弁軸力を意味し、弁棒に作用する圧縮力又は引張力である。

【背景技術】

【0002】

電動弁を全閉あるいは全開状態で保持する場合におけるスラストの管理に関する技術としては、従来から種々の提案がなされている(例えば、特許文献1〜2参照)。

【0003】

電動弁の作動を全開位置あるいは全閉位置で停止させるための手法としては、所謂「トルク切り手法」と「リミット切り手法」が知られている。「トルク切り手法」は、弁体に作用するスラスト(即ち、弁体をバックシート(全開時)あるいはバルブシート(全閉時)に押し付けてその弁状態を保持する力)が、ウォーム軸に設けられたトルクスイッチにより設定した設定トルクに対応するスラストに達した時点で該トルクスイッチが作動し、電気回路を介してモータへの給電を停止させ、これによって電動弁の作動を停止させる停止手法である。「リミット切り手法」は、弁体の作動位置が、全閉あるいは全開の直近位置に設定した停止位置に達したとき、リミットスイッチが作動し、電気回路を介してモータへの給電を停止させ、これによって電動弁の作動を停止させる停止手法である。

【0004】

ところで、電動弁において弁体を開閉作動させるためには、この弁体が取付けられた弁棒に、各種の抵抗力に打ち勝つだけのスラストを与えることが必要である。ここで、上記「各種の抵抗力」とは、全閉状態において弁体の上流側と下流側との圧力差で発生する抵抗力「f1」と、グランドパッキンの摺動抵抗に基づく抵抗力「f2」と、弁内圧が弁棒を押し上げることで発生する抵抗力「f3」である。従って、弁体を開閉作動させるために弁棒に要求される必要スラスト「F」は「f1+f2+f3」に打ち勝つ力として求められる。

【0005】

一方、トルク「T」は、下記の式(1)から求められる。

【0006】

「T」=スラスト「F」×弁棒係数「m」・・・・式(1)

ここで、上記弁棒係数「m」は、下記の式(2)に示されるように、弁棒とステムナットの間の摩擦係数「μ」によって規定され、摩擦係数「μ」が大きいほど(即ち、弁棒とステムナットの間の摩擦力によって該ステムナットから弁棒への力の伝達効率が低くなるほど)弁棒係数「m」が大きくなる。

【0007】

弁棒係数(m)=[d(cos14.5°×tanα+μ)]/[2000(cos14.5°―μ×tanα)]・・・・式(2)

ただし、弁棒ネジを29°メートル台形ネジとし、弁棒有効径dmm=外形―(1/2)ピッチ 、tanα=(ネジリードmm)/(π×dmm)、μ=摩擦係数。

【0008】

この場合、上記摩擦係数「μ」は、主に弁棒とステムナットの潤滑状態によって変動するものである。なお、図20には、摩擦係数「μ」の許容値を「0.2」として設計した電動弁において、摩擦係数「0.19」の実測値が得られた例を示している。

【0009】

図2には、電動弁の閉弁作動時におけるスラストの時間的な変化状態を示している。この図2において、作動時スラスト「F1」は、弁棒が主としてグランドパッキンの摩擦抵抗等を受けながら安定的に作動している場合のスラストである。スラスト「F2」は、トルクスイッチにより設定される設定トルク「Ts」に対応するスラストである。

【0010】

一方、弁棒に作用するスラストは、図2に示すように、弁体のシートタッチ時点(時間t1に対応する点B)までは作動時スラスト「F1」で安定的に推移するが、シートタッチ時点から上昇側に転じ次第に増加する。しかし、弁体は、トルクスイッチが作動し電気回路を介してモータへの給電が停止されても直ちにその時点で作動が停止されるものではなく、モータへの給電停止後も、モータ及び該モータにより回転駆動されるウォームホイール等の回転部分の慣性力によって給電停止後も短時間ではあるが作動が継続される。

【0011】

この結果、弁体に作用するスラストは、トルクスイッチによって規定される上記スラスト「F2」のまま維持されることはなく、図2に曲線「L1」で示すように、スラスト「F2」からさらに上昇を続け、所謂「オーバシュート」状態が発生する。そして、このオーバシュートしたスラストは、ピークスラスト「F4」(図2の点E)に達した後、ある程度低下したスラスト(図2の点F)で安定した挙動を示す。この安定したスラストによって弁体の全閉又は全開での締切状態が保持されるものであり、このスラストが締切スラスト「F3」とされる。

【0012】

なお、図2に線図「L2」で示すように、トルクスイッチによって規定されるスラストからのオーバシュートにおいて、ピークスラストと締切スラストの間に大きな差がないものも存在する。係る観点から、この実施形態では、図2の線図「L1」で示すようなピーク特性をもつ電動弁も想定し、これらオーバシュートによるスラストの適正管理を提案するものである。

【0013】

以上の諸点に鑑みれば、弁体に作用するスラストや衝撃力、ウォーム軸等の部品に作用する衝撃力、又は弁棒位置の管理を行うに際しては、特に、スラスト「F2」と締切スラスト「F3」とピークスラスト「F4」の三者間の相対関係や、弁棒とステムナットの間の摩擦係数「μ」の変化、電動弁の作動回数、スラストや設定トルクのバラツキ等を考慮してスラストや設定トルク等を適正に調整すべきである。

【0014】

然るに、係る観点に立脚する電動弁の管理手法に関しては、未だ有用な提案はなされていない。

【0015】

即ち、特許文献1に示される診断手法では、弁棒に作用しているスラストを、ウォーム軸に付設したトルクスイッチの作動状態に基づいて取得し、この取得情報に基づいて電動弁の作動に関する診断を行うように構成したものである。

【0016】

しかし、この診断手法は、弁棒に作用しているスラストを実測にて取得するのではなく、上記トルクスイッチの作動から間接的に取得し、且つこのトルクスイッチの作動設定の適否、即ち、設定トルクの適否の判断を電動弁診断の基本思想とするものであって、ここにはスラストの実測にて得られ且つ弁棒に作用するスラストに多大な影響を与える情報、例えば、スラストのオーバシュートとこれに伴う衝撃力とかピークスラストに関する情報とか、弁棒とステムナットの間の摩擦係数の変化に関する情報とか、電動弁の作動回数に関する情報等を電動弁の診断に反映させるという思想は存在せず、従って、適正なスラストに基づく電動弁の適正管理の実現という点において問題がある。

【0017】

また、特許文献2に示される電動弁の診断装置は、電動弁を駆動するモータの電流、電圧値を取得し、この取得される電気量に基づいて電動弁の診断を行うものである。この診断手法では、設定トルクの適否の判断はある程度はできるものの、モータへの給電停止後の電流情報がなく、電動弁の状態を把握することはできない。従って、スラストの実測にて得られ且つ弁棒に作用するスラストに多大な影響を与える情報、例えば、スラストのオーバシュートとこれに伴う衝撃力とかピークスラストに関する情報とか、弁棒とステムナットの間の摩擦係数の変化に関する情報等を電動弁の診断に反映させるという思想は存在せず、従って、適正なスラストに基づく電動弁の適正管理の実現という点において問題がある。

【先行技術文献】

【特許文献】

【0018】

【特許文献1】特開平7−310845号公報

【特許文献2】特開2001−227675号公報

【発明の概要】

【発明が解決しようとする課題】

【0019】

以上のように、従来の電動弁の診断手法では、実測によりスラストを取得し、この取得されたスラストに基づいてスラストの適正管理を行うという思想、及びこのスラストのオーバシュートとこれに伴う衝撃力とかピークスラスト、弁棒とステムナットの間の摩擦係数の変化に伴う過大応力についての思想が無いことから、次述のような看過し難い重大な問題を招来することになる。

【0020】

即ち、図2を参照して説明すると、現実問題として、電動弁においては、モータへの給電停止後におけるスラストのオーバシュートによるピークスラスト「F4」(図2の「点E」参照)が、給電停止時点のスラスト、即ち、スラスト「F2」(図2の「点D」参照)の2〜2,5倍に達するものが存在し、さらに、ピークスラスト「F4」の発生後において安定し保持される締切スラスト「F3」(図2の「点F」参照)も、上記スラスト「F2」の2倍程度に達することがある(図16参照)。

【0021】

なお、図16は、駆動部の形式の異なる複数種類の電動弁の各駆動部形式に属する各電動弁のそれぞれについて、[F4/F2](即ち、給電停止時点のスラストに対するピークスラストの比率)と[F3/F2](即ち、給電停止時点のスラストに対する締切スラストの比率)の分布状態を示したものである。例えば、駆動部形式「SMB−000」に属する電動弁は合計42台存在し、この42台の電動弁のうち、[F4/F2]が「1.0≦〜<1.1」の比率範囲のものが「5台」有り、[F3/F2]が「1.0≦〜<1.1」の比率範囲のものが「8台」有ることを示している。

【0022】

また、設定トルクに対応するスラスト「F2」は、上述のように、弁棒とステムナットの摩擦係数「μ」に対応する弁棒係数「m」の大きさによって変動するものである。

【0023】

このようにピークスラスト及び締切スラストが、設定スラストに比して、想定された以上に過大になると、以下のような問題の発生が懸念される。

【0024】

即ち、過大なピークスラストの発生は、弁体が過大な力でバルブシートあるいはバックシートに衝突したということであり、作動回数等も考慮すると、場合によっては弁体とかバルブシートあるいはバックシート、弁棒、ウォーム軸等が損傷し、電動弁の機能及び作動上の信頼性の低下を招来することになる。

【0025】

また、過大な締切スラストの発生は、弁体がバルブシートあるいはバックシートに対して本来想定した以上の過大なトルクで押圧され、且つこの押圧状態が相当期間継続されるということである。この結果、弁体が弁棒を介してバルブシートに押圧付勢される閉弁作動時においては、「バルブシートの損傷」、「弁棒の曲り」、「ウォーム軸の曲り」、「スプリングカートリッジの劣化」等の原因となる。また弁体がバックシートに押圧付勢される開弁作動時には、「バックシートの損傷」、「弁棒の破断等による損傷」、「ウォーム軸の曲り」、「スプリングカートリッジの劣化」等の原因となる。

【0026】

さらに、特に電動弁が仕切弁である場合には、弁体のバルブシートへの「過度の食い込み」の原因となる。そして、この弁体の「過度の食い込み」は、電動弁を全閉状態から開作動させる際、弁体のバルブシートからの引き抜き不良を招来し、例えば、引抜力不足による開弁不能とか、弁棒破断による開弁不能等の極めて重大な問題の発生につながることが懸念される。

【0027】

また、手動操作される手動弁においては、操作量及び操作力の管理が難しいことから、誤操作あるいは不適切な操作によって弁棒に過大なスラストが掛り易いが、係る過大なスラストの発生は、例えば、スプリングカートリッジを構成する皿バネが異常加圧によって塑性変形し、場合によってはスプリングカートリッジの作動特性の変化を招来することが懸念される。

【0028】

なお、電動弁に備えられるトルクスイッチのトルク動作値には、新品でも10〜20%程度のバラツキが有り(図15参照)、このトルクスイッチのトルク動作値のバラツキは、トルクスプリングが装着された電動弁においては、トルクスイッチにより規定される設定トルクに対応するスラストのバラツキとして表れるため、電動弁の診断及び調整に際してはこのトルクスイッチのトルク動作値のバラツキに起因するスラストのバラツキも反映させることが必要である。

【0029】

ところで、スラストのバラツキを電動弁の診断及び調整に反映させる場合には、スラストの測定間隔も考慮すべきである。即ち、スラストのバラツキは、測定間隔に支配される場合がある。

【0030】

なお、図15は、駆動形式の異なる複数種類の電動弁のそれぞれのトルクスイッチ動作時のスラストのバラツキを「黒丸点」で示したものである。この各「黒丸点」はそれぞれ一つの電動弁を示している。また、「バラツキ(%)」は、約1ヶ月程度の長い測定間隔での測定した場合のバラツキを示している。具体的には、例えば、「点a」で示す電動弁は、駆動部形式が「SMB−0」の電動弁であって、約1ヶ月程度の長い測定間隔での測定した場合のスラストの変化が「約20%」であることを示している。また、「点b」で示す電動弁は、駆動部形式が「SMB−0」の電動弁であって、約1ヶ月程度の長い測定間隔での測定した場合のスラストの変化が「約10%」であることを示している。

【0031】

以上の諸点を勘案すれば、電動弁の作動状態を管理するに際しては、駆動部主体の管理に偏ることなく、適正なスラストの管理を行うことが最も重要であって、このような「ピークスラスト」、「衝撃力」、「摩擦係数μの変化」、「実測スラスト」、「スラストのバラツキ」等を考慮していない電動弁の管理手法では、電動弁の安全性とか信頼性等を確保することは困難である。特に、原子力発電所の安全性の検証においては、スラストの管理を十分に行うことが必要不可欠である。

【0032】

仮に、スラストの管理が不十分であれば、バルブシートの損傷、弁棒の曲がりや損傷、ウォーム軸の曲がり、スプリングカートリッジの劣化等に結び付くことになるため、係る事態の発生を未然に防止する観点からは、安全性の検証や評価を行い、適正な調整を行うべきである。

【0033】

また、電動弁の診断に際して「スラストのバラツキ」が考慮されなかった場合には、設定トルクのトルク動作値の許容範囲値を定め、この許容範囲値を逸脱した場合にトルク動作値の再調整が行われても、このトルクの再調整は現実とは乖離した有効性に乏しいものとなる。

【0034】

さらに、現在でも、特許文献1,2のようなスラストの間接測定を続けている原子力発電所では、スラストの管理を十分に実施し、発電プラントの安全性を検証すべきである。

【0035】

以上の諸点に鑑み、本願発明では、電動弁の安全性とか信頼性等を的確に判断し得るようにした電動弁管理装置を提供することを目的としてなされたものである。

【課題を解決するための手段】

【0036】

本願発明ではかかる課題を解決するための具体的手段として次のような構成を採用している。

【0037】

本願の第1の発明では、モータにより開閉駆動される電動弁の作動状態を管理する電動弁管理装置において、上記モータへの給電停止後におけるスラスト又は弁棒の動きを慣性力に基づき適正状態となるように管理することを特徴としている。

【0038】

本願の第2の発明では、上記第1の発明に係る電動弁管理装置において、スラスト又は弁棒の動きの管理に、電動弁の給電停止後の少なくともスラストのオーバシュート、スラストのバラツキ、弁棒とステムナットの間の摩擦係数の変化の何れかによる過大応力を反映させることを特徴としている。

【0039】

本願の第3の発明では、上記第1の発明に係る電動弁管理装置において、上記弁棒の動きを非接触状態で測定し、弁棒の位置が適正状態となるように管理することを特徴としている。

【0040】

本願の第4の発明では、上記第1又は第2の発明に係る電動弁管理装置において、上記スラストを、弁棒に作用する弁軸力として取得することを特徴としている。

【0041】

本願の第5の発明では、上記第4の発明に係る電動弁管理装置において、電動弁のヨークに備えたヨーク応力センサによって取得されるヨーク応力を上記弁軸力として用いることを特徴としている。

【0042】

本願の第6の発明では、上記第5の発明に係る電動弁管理装置において、上記ヨーク応力センサを、上記ヨークの弁棒を挟んで対向する左右一対の柱部の上記弁棒に臨む内側面で、且つ弁棒の軸心を通ってその径方向に延びる直線上に位置する部位にそれぞれ設けたことを特徴としている。

【0043】

本願の第7の発明では、上記第5又は第6の発明に係る電動弁管理装置において、上記ヨーク応力センサを、加重方向の歪を検出するゲージと加重方向に直交する方向の歪を検出するゲージを備えた構成としたことを特徴としている。

【0044】

本願の第8の発明では、上記第5の発明に係る電動弁管理装置において、上記弁棒に取付けた弁軸力センサを用いて上記ヨーク応力センサを校正するとともに、上記弁棒に付設されるグランドパッキンの締付力を一時的に高締付力側へ変更することを特徴としている。

【0045】

本願の第9の発明では、上記第8の発明に係る電動弁管理装置において、上記弁軸力センサを、加重方向の歪を検出するゲージと加重方向に直交する方向の歪を検出するゲージの二つのゲージを備えたセンサを2個利用して構成するとともに、この2個のセンサのうちの一方のセンサを上記弁棒14の表面の軸心を挟んで対向する二面のうちの一方側の面に、他方のセンサを他方側の面に、それぞれ取付けてこれら2個のセンサの共働によって歪測定を行うことを特徴としている。

【0046】

本願の第10の発明では、上記第5の発明に係る電動弁管理装置において、上記ヨーク応力センサでの測定によって取得される歪波形に基づいて上記電動弁の振動に関する情報を取得することを特徴としている。

【0047】

本願の第11の発明では、上記第5の発明に係る電動弁管理装置において、上記ヨーク応力センサによって取得されるヨーク応力に基づいて電動弁の摺動部の摩擦傾向を取得することを特徴としている。

【0048】

本願の第12の発明では、上記第1、第2又は第3の発明に係る電動弁管理装置において、上記弁棒の表面に対して非接触状態でセンサを複数個配置し、該センサの物理量の変化情報を取得することを特徴としている。

【0049】

本願の第13の発明では、上記第1、第2又は第3の発明に係る電動弁管理装置において、上記モータに給電する電力線を収納した電線管に第1の電流センサを、上記モータの近傍に第2の電流センサを、それぞれ配置したことを特徴としている。

【0050】

本願の第14の発明では、上記第1又は第2の発明に係る電動弁管理装置において、電動弁の給電停止後の少なくとも、スラストのオーバシュート、スラストのバラツキ、弁棒とステムナットの間の摩擦係数の変化の何れかによる過大応力を考慮してトルクスイッチの設定値を適正に調整することを特徴としている。

【0051】

本願の第15の発明では、上記第1又は第2の発明に係る電動弁管理装置において、トルクスイッチ作動時におけるスラストとピークスラストと締切スラストのうちの少なくとも二つの相関に基づいて、トルクスイッチの設定値を適正に調整することを特徴としている。

【0052】

本願の第16の発明では、上記第1又は第2の発明に係る電動弁管理装置において、弁体を開閉駆動する弁体駆動部の外端面に取付けられたアダプタと、該アダプタの内部に備えられてスプリングカートリッジの軸方向の一端側を支持する支持体と、上記アダプタに取付けられた変更手段を備え、電動弁の給電停止後の少なくとも、スラストのオーバシュート、スラストのバラツキ、弁棒とステムナットの間の摩擦係数の変化の何れかによる過大応力を考慮して、上記変更手段によって上記アダプタの外部から上記支持体の軸方向位置を変更することで上記スプリングカートリッジの圧縮量に対応するトルクを調整することを特徴としている。

【0053】

本願の第17の発明では、上記第1又は第2の発明に係る電動弁管理装置において、弁体を開閉駆動する弁体駆動部の外端面に取付けられたアダプタと、該アダプタの内部に備えられてスプリングカートリッジの軸方向の一端側を支持する支持体と、上記アダプタに取付けられた変更手段を備え、トルクスイッチ作動時におけるスラストとピークスラストと締切スラストのうちの少なくとも二つの相関に基づいて、上記変更手段によって上記アダプタの外部から上記支持体の軸方向位置を変更することで上記スプリングカートリッジの圧縮量に対応するトルクを調整することを特徴としている。

【0054】

本願の第18の発明では、上記第1又は第2の発明に係る電動弁管理装置において、少なくとも、スラストのオーバシュート、スラストのバラツキ、弁棒とステムナットの間の摩擦係数の変化の何れかによる過大応力、又は電動弁の作動頻度を考慮して、電動弁各部の点検調整や部品取替などの保守管理、あるいはリスク評価を行うことを特徴としている。

【0055】

本願の第19の発明では、上記第1又は第2の発明に係る電動弁管理装置において、締切スラストと上記弁棒の振動を考慮して、皿バネの劣化による張込荷重の変化傾向の管理を含む電動弁各部の保守管理を行うことを特徴としている。

【0056】

本願の第20の発明では、上記第1、第2又は第3発明に係る電動弁管理装置において、上記モータへの給電停止状態においてスラスト又はトルク又は弁棒位置を表示する表示手段を備え、手動開閉手段による弁開閉操作前、弁開閉操作中、弁開閉操作後の何れかにおいて上記表示手段の表示内容を確認し得るように構成したことを特徴としている。

【0057】

本願の第21の発明では、上記第16の発明に係る電動弁管理装置において、上記表示手段の表示内容に基づいて電動弁各部における応力の影響を評価することを特徴としている。

【発明の効果】

【0058】

(a)本願の第1の発明に係る電動弁管理装置

「トルク切り手法」を採用した電動弁にあっては、電動弁を駆動するモータは、トルクスイッチの作動に基づくモータへの給電が停止された時点で停止することなく、給電停止後もモータ及び該モータに連結されたウォームホイール等の回転部分の慣性力による惰走作用によって、短時間ではあるが回転を継続する。このため、弁体に作用するスラストは、トルクスイッチにより設定された設定トルクに対応するスラストにおいてそのまま保持されることはなく、このスラストからさらに高スラスト側へオーバシュートし、ピークスラストに達した後、安定的に推移する。

【0059】

また、「リミット切り手法」を採用した電動弁にあっては、モータへの給電停止後、モータ及び該モータに連結されたウォームホイール等の回転部分の慣性力による惰走が生じる。

【0060】

従って、この第1の発明のように、モータへの給電停止後におけるスラスト又は弁棒の動きを慣性力に基づき適正状態となるように管理することで、電動弁の実際の作動状態に対応した精度の高いスラスト管理又は弁棒の位置管理が可能となり且つその信頼性も高く、延いては、電動弁の信頼性とか健全性の向上に寄与できる。

【0061】

(b)本願の第2の発明に係る電動弁管理装置

第2の発明に係る電動弁管理装置では、スラスト又は弁棒の動きの管理に、電動弁の給電停止後の少なくともスラストのオーバシュート、スラストのバラツキ、弁棒とステムナットの間の摩擦係数の変化の何れかによる過大応力を反映させるようにしているので、従来のように、トルクスイッチにより規定される設定トルクに対応するスラストのみに基づいてスラストの管理行う場合に比して、上記(a)に記載の効果がより一層確実となる。また、過大応力の影響を反映させた弁棒の動きの管理においては、非接触式センサ等により惰走を含む弁棒の動き全体を簡便に検出することにより、上記(a)に記載の効果がより一層確実となる。

【0062】

(c)本願の第3の発明に係る電動弁管理装置

第3の発明に係る電動弁管理装置では、上記(a)に記載の効果に加えて以下のような特有の効果が得られる。即ち、この発明では、弁棒の動きを、該弁棒に非接触状態で測定して適正状態となるように管理するようにしているので、電動弁の実際の作動状態に対応した精度の高い弁棒の動きの管理が可能であり、特に弁棒の動きを非接触状態で測定する手法は、弁棒の位置に基づいて電動弁の作動停止が実行される所謂「リミット切り手法」による停止位置等の制御において有効である。

【0063】

(d)本願の第4の発明に係る電動弁管理装置

第4の発明に係る電動弁管理装置では、上記(a)又は(b)に記載の効果に加えて以下のような特有の効果が得られる。即ち、この発明では、上記スラストを、弁棒に作用する弁軸力として取得するようにしているので、例えば、弁棒の外部露出部分にセンサを配置することで、電動弁の駆動部を開放するような作業を必要とせず、上記スラストを簡易に取得することができ、管理作業の効率化が促進される。

【0064】

(e)本願の第5の発明に係る電動弁管理装置

第5の発明に係る電動弁管理装置では、上記(d)に記載の効果に加えて以下のような特有の効果が得られる。即ち、この発明では、電動弁のヨークに備えたヨーク応力センサによって取得されるヨーク応力を上記弁軸力として用いるようにしているので、上記弁軸力、即ち、上記スラストを、電動弁の駆動部を開放することなくその外部から上記ヨーク応力センサでの測定によって取得することができ、これによってスラストの取得作業の容易化及びスラスト管理の効率化が促進される。

【0065】

(f)本願の第6の発明に係る電動弁管理装置

第6の発明に係る電動弁管理装置では、上記(e)に記載の効果に加えて以下のような特有の効果が得られる。即ち、この発明では、上記ヨーク応力センサを、上記ヨークの弁棒を挟んで対向する左右一対の柱部の上記弁棒に臨む内側面で、且つ弁棒の軸心を通ってその径方向に延びる直線上に位置する部位にそれぞれ設けているので、各歪センサのそれぞれの出力値の平均値を求め、これを上記ヨーク応力として取得することで信頼性の高いスラストを得ることができ、延いては、スラスト管理の高精度化が促進される。

【0066】

(g)本願の第7の発明に係る電動弁管理装置

本願の第7の発明では、上記(e)又は(f)に記載の効果に加えて以下のような特有の効果が得られる。即ち、この発明では、上記ヨーク応力センサを、加重方向の歪を検出するゲージと加重方向に直交する方向の歪を検出するゲージを備えた構成としているので、いわゆる「2ゲージ法」での歪測定となり、測定対象以外の成分、例えば、捩り成分を除去した測定ができ、その測定精度が向上する。

【0067】

(h)本願の第8の発明に係る電動弁管理装置

第8の発明に係る電動弁管理装置では、上記(f)に記載の効果に加えて以下のような特有の効果が得られる。即ち、この発明では、上記弁棒に取付けた弁軸力センサを用いて上記ヨーク応力センサを校正するようにしているので、例えば、上記ヨーク応力センサをヨークに常設し、該ヨーク応力センサの校正時にのみ上記弁棒に弁軸力センサを仮設することができ、これによって校正作業の簡易化が促進される。なお、ここで言う「ヨーク応力センサの校正」は、ヨーク応力センサの測定値を弁軸力に換算するための換算特性を取得することである。

【0068】

また、弁軸力を上記ヨーク応力センサによって間接的に測定する構成であるため、弁棒の作動位置の如何に影響されることなく、開弁作動時においても閉弁作動時においても、弁棒の全作動範囲において弁軸力を測定してスラストの管理に供することができ、その管理作業の効率化が促進される。

【0069】

さらに、上記ヨーク応力センサの校正に際しての上記換算特性の取得は、XY軸表示上の「0点位置」、即ち、ヨーク応力(X軸)及び弁軸力(Y軸)が共に「0」の点と、任意点(特定のヨーク応力と特定の弁軸力が対応する点)を直線で結ぶことで取得されるが、この0点位置と任意点の幅が広いほど上記換算特性の精度が高くなる。このため、この校正に際して、例えば、上記弁棒に付設されるグランドパッキンの締付力を一時的に高締付力側へ変更すれば、その変更量に対応してヨーク応力が増大し、該ヨーク応力に対応する任意点と上記0点位置の幅が広くなり、その結果、ヨーク応力センサの校正精度が向上することになり、延いてはヨーク応力に基づきスラストの管理精度あるいはその信頼性が向上することになる。

【0070】

(i)本願の第9の発明に係る電動弁管理装置

本願の第9の発明では、上記第8の発明に係る電動弁管理装置において、上記弁軸力センサを、加重方向の歪を検出するゲージと加重方向に直交する方向の歪を検出するゲージの二つのゲージを備えたセンサを2個利用して構成するとともに、この2個のセンサのうちの一方のセンサを上記弁棒14の表面の軸心を挟んで対向する二面のうちの一方側の面に、他方のセンサを他方側の面に、それぞれ取付けてこれら2個のセンサの共働によって歪測定を行うようにしているので、いわゆる「4ゲージ法」での歪測定となり、測定出力が大きくなるとともに、測定対象以外の成分、例えば、捩り成分を除去した測定ができることから、その測定精度がより一層向上する。

【0071】

(j)本願の第10の発明に係る電動弁管理装置

第10の発明に係る電動弁管理装置では、上記(f)に記載の効果に加えて以下のような特有の効果が得られる。即ち、この発明では、上記ヨーク応力センサでの測定によって取得される歪波形に基づいて上記電動弁の振動に関する情報を取得するようにしているので、別途に振動センサを備えることなく上記ヨーク応力センサによって、例えば、電動弁の作動時における振動を解析してその振動が電動弁の信頼性に及ぼす影響等を判断することができる。また、上記ヨーク応力センサでの測定によって取得される歪波形に基づいて、上記弁棒の動作時間を取得し、この動作時間の適否を判断することもできる。

【0072】

(k)本願の第11の発明に係る電動弁管理装置

第11の発明に係る電動弁管理装置では、上記(f)に記載の効果に加えて以下のような特有の効果が得られる。即ち、この発明では、上記ヨーク応力センサによって取得されるヨーク応力に基づいて電動弁の摺動部の摩擦傾向数を取得するようにしているので、傾向を簡易且つ迅速に取得することができ、摩擦傾向の管理を行う場合に極めて有用である。

(l)本願の第12の発明に係る電動弁管理装置

第12の発明に係る電動弁管理装置では、上記(a)、(b)又は(c)に記載の効果に加えて以下のような特有の効果が得られる。即ち、この発明では、上記弁棒の表面に対して非接触状態でセンサを複数個配置し、該センサの物理量(例えば、インピーダンス又は該インピーダンスに対応する物理量)の変化情報を取得するようにしているので、上記変化情報から弁棒の曲がり、傾き、形状の変化等を知ることができ、例えば、「トルク切り手法」を採用した電動弁にあっては、上記知見情報をスラストの管理に反映させることでスラスト管理上の信頼性がより一層向上し、また「リミット切り手法」を採用した電動弁にあっては、上記知見情報を惰走状態の管理に反映させることで、惰走時間とか弁棒位置の診断の適正化が促進される。

【0073】

(m)本願の第13の発明に係る電動弁管理装置

第13の発明に係る電動弁管理装置では、上記(a)、(b)又は(c)に記載の効果に加えて以下のような特有の効果が得られる。即ち、この発明では、上記モータに給電する電力線を収納した電線管に第1の電流センサを、上記モータの近傍に第2の電流センサを、それぞれ配置しているので、例えば、上記第1の電流センサの測定値と上記第2の電流センサの測定値の差分の変化傾向から、モータ慣性力による磁界の変化状態、あるいはその原因とその適否の判断を行うことができる。また、例えば、ヨーク応力センサが故障した場合とか、何らかの原因によってヨーク応力センサからの信号入力が途絶えたような場合には、入力側の上記第1の電流センサの測定値と出力側の上記第2の電流センサの測定値の対応関係から、電動弁が惰走状態にあるであろうことを、定性的に知ることができる。

【0074】

(n)本願の第14の発明に係る電動弁管理装置

第14の発明に係る電動弁管理装置では、上記(a)又は(b)に記載の効果に加えて以下のような特有の効果が得られる。即ち、この発明では、電動弁の停止後の少なくとも、スラストのオーバシュート、スラストのバラツキ、弁棒とステムナットの間の摩擦係数の変化の何れかによる過大応力を考慮してトルクスイッチの設定値を適正に調整するようにしているので、過大応力の影響が加味されたスラスト管理が実現され、延いては上記電動弁の安全性及び信頼性がさらに向上する。

【0075】

(o)本願の第15の発明に係る電動弁管理装置

第15の発明に係る電動弁管理装置では、上記(a)又は(b)に記載の効果に加えて以下のような特有の効果が得られる。即ち、この発明では、トルクスイッチ作動時におけるスラストとピークスラストと締切スラストのうちの少なくとも二つの相関に基づいて、トルクスイッチの設定値を調整するようにしているので、例えば、トルクスイッチの設定値の調整に際しては、基準となる時点における上記二つの相関に基づいて描かれるスラスト特性と、調整時点における上記二つの相関に基づいて描かれるスラスト特性を対比することで、トルクスイッチの設定値の調整量を視覚的に把握して、簡易且つ的確に調整を行うことができる。また、スラスト情報をどのように活用するかというスラスト情報の活用目的に応じて、上記三つのスラスト、即ち、トルクスイッチ作動時におけるスラストとピークスラストと締切スラストのうち、何れか二つのスラストを選択することも可能である。

【0076】

(p)本願の第16の発明に係る電動弁管理装置

本願の第16の発明に係る電動弁管理装置では、上記(a)又は(b)に記載の効果に加えて以下のような特有の効果が得られる。即ち、この発明では、弁体を開閉駆動する弁体駆動部の外端面に取付けられたアダプタと、該アダプタの内部に備えられてスプリングカートリッジの軸方向の一端側を支持する支持体と、上記アダプタに取付けられた変更手段を備え、電動弁の給電停止後の少なくとも、スラストのオーバシュート、スラストのバラツキ、弁棒とステムナットの間の摩擦係数の変化の何れかによる過大応力を考慮して、上記変更手段によって上記アダプタの外部から上記支持体の軸方向位置を変更することで上記スプリングカートリッジの圧縮量に対応するトルクを調整するようにしているので、過大応力の影響が加味されたスラスト管理が実現され、延いては上記電動弁の安全性及び信頼性がさらに向上する。また、電動弁の外部から上記変更手段を操作することでトルク調整を行うことができるので、例えば、電動弁の一部を開放してその内部に収容されたトルクスイッチを調整するトルク調整手法に比して、トルク調整作業の簡易化が促進される。

【0077】

(q)本願の第17の発明に係る電動弁管理装置

本願の第17の発明に係る電動弁管理装置では、上記(a)又は(b)に記載の効果に加えて以下のような特有の効果が得られる。即ち、この発明では、弁体を開閉駆動する弁体駆動部の外端面に取付けられたアダプタと、該アダプタの内部に備えられてスプリングカートリッジの軸方向の一端側を支持する支持体と、上記アダプタに取付けられた変更手段を備え、トルクスイッチ作動時におけるスラストとピークスラストと締切スラストのうちの少なくとも二つの相関に基づいて、上記変更手段によって上記アダプタの外部から上記支持体の軸方向位置を変更することで上記スプリングカートリッジの圧縮量に対応するトルクを調整するようにしているので、例えば、トルクスイッチの設定値の調整に際しては、基準となる時点における上記二つの相関に基づいて描かれるスラスト特性と、調整時点における上記二つの相関に基づいて描かれるスラスト特性を対比することで、トルクスイッチの設定値の調整量を視覚的に把握して、簡易且つ的確に調整を行うことができる。また、スラスト情報をどのように活用するかというスラスト情報の活用目的に応じて、上記三つのスラスト、即ち、トルクスイッチ作動時におけるスラストとピークスラストと締切スラストのうち、何れか二つのスラストを選択することも可能である。さらに、電動弁の外部から上記変更手段を操作することでトルク調整を行うことができるので、例えば、電動弁の一部を開放してその内部に収容されたトルクスイッチを調整するトルク調整手法に比して、トルク調整作業の簡易化が促進される。

【0078】

(r)本願の第18の発明に係る電動弁管理装置

第18の発明に係る電動弁管理装置では、上記(a)、(b)又は(c)に記載の効果に加えて以下のような特有の効果が得られる。即ち、この発明では、少なくとも、スラストのオーバシュート、スラストのバラツキ、弁棒とステムナットの間の摩擦係数の変化の何れかによる過大応力、又は電動弁の作動頻度を考慮して、電動弁各部の点検調整や部品取替などの保守管理、あるいはリスク評価を行うようにしているので、電動弁の点検時期とか部品の取替時期とか作動調整時期等の実行時期をより的確に判断することができ、延いては電動弁の耐久性あるいは信頼性の向上に寄与できる。

【0079】

(s)本願の第19の発明に係る電動弁管理装置

第19の発明に係る電動弁管理装置では、上記(a)又は(b)に記載の効果に加えて以下のような特有の効果が得られる。即ち、この発明では、締切スラストと上記弁棒の振動を考慮して、皿バネの劣化による張込荷重の変化の管理を含む電動弁各部の保守管理を行うようにしている。ここで、締切スラストは、スプリングカートリッジを構成する複数の皿バネ相互間の接触圧として反映され、また電動弁の振動は上記スプリングカートリッジ部分に伝達される。そして、上記皿バネの磨耗等による劣化、さらには電動弁の張込荷重の劣化は、皿バネ相互間の接触圧が大きく且つスプリングカートリッジ部分に伝達される振動が強いほど、その進行が早まる。

【0080】

従って、この発明のように、電動弁の管理に、締切スラストと電動弁の振動を考慮することで、皿バネの劣化(磨耗等)、さらには電動弁の張込荷重の変化の影響が反映された精度の高い保守管理結果を得ることができ、電動弁の信頼性の確保がより一層確実となる。

【0081】

また、締切スラストを計測するヨーク応力センサは、弁体に作用するヨーク応力に基づいて締切スラストを取得するとともに、測定によって取得される歪波形に基づいて電動弁の振動に関する情報も取得できるものであることから、別途に振動センサを備えることなく上記ヨーク応力センサのみによって、締切スラストと電動弁の振動が電動弁の信頼性に及ぼす影響等を判断することができる。

【0082】

(t)本願の第20の発明に係る電動弁管理装置

第20の発明に係る電動弁管理装置では、上記(a)、(b)又は(c))に記載の効果に加えて以下のような特有の効果が得られる。即ち、この発明では、上記モータへの給電停止状態においてスラスト又はトルク又は弁棒位置を表示する表示手段を備え、手動開閉手段による弁開閉操作前、弁開閉操作中、弁開閉操作後の何れかにおいて上記表示手段の表示内容を確認し得るように構成しているので、弁開閉操作前に表示内容を確認することで手動操作による開閉操作量を事前に確認して実操作に備えることができ、弁開閉操作中に表示内容を確認することで開閉操作量の変化状態を確認しながら開閉操作を行うことができ、弁開閉操作後に表示内容を確認することで開閉操作量の適否を容易に判断することができ、これら何れの場合にも、手動による開閉弁操作の信頼性の向上が図れるものである。

【0083】

(u)本願の第21の発明に係る電動弁管理装置

第21の発明に係る電動弁管理装置では、上記(r)に記載の効果に加えて以下のような特有の効果が得られる。即ち、この発明では、上記表示手段の表示内容に基づいて電動弁各部における応力の影響を評価するようにしているので、例えば、過大応力が作用することによる電動弁各部の塑性変形の可能性を判断し、これを回避するための手段を講じる等の対応をとることができ、延いては電動弁の作動上における信頼性の向上に寄与できる。

【図面の簡単な説明】

【0084】

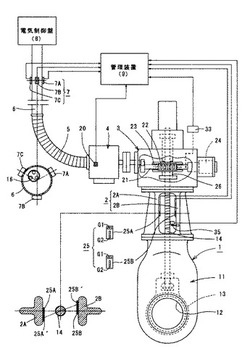

【図1】本願発明の実施の形態に係る管理装置による電動弁の管理状態の説明図である。

【図2】電動弁の閉弁動作時におけるスラストの変化状態説明図

【図3】「電流−トルク」特性図である。

【図4】「トルク−弁軸力」特性図である。

【図5】電動弁の開作動時におけるヨーク応力の経時的な変化特性図である。

【図6】「弁軸力−ヨーク応力」特性図である。

【図7】弁軸力センサの精度実証の説明図である。

【図8】上記精度実証における測定データである。

【図9】「電流−ヨーク応力」特性図である。

【図10】グランドパッキン劣化状態下での閉作動時における測定データである。

【図11】グランドパッキン劣化状態下での開作動時における測定データである。

【図12】電動弁の運転停止時における振動の生波形図である。

【図13】電動弁の運転時における振動の生波形図である。

【図14】電動弁の運転時における振動のフーリエ変換波形図である。

【図15】電動弁におけるトルクスイッチ動作時のスラストのバラツキの説明図である。

【図16】電動弁におけるスラストのオーバシュート発生状況説明図である。

【図17】電動弁の入出力関係における摩擦係数の影響説明図である。

【図18】駆動力伝達系の説明図である。

【図19】トルク管理形態の説明図である。

【図20】摩擦係数の診断画面図である。

【発明を実施するための形態】

【0085】

図1には、本願発明の実施形態に係る管理装置9と該管理装置9により弁体や弁棒へのスラストが管理される電動弁1を示している。この上記管理装置9の具体的構成及び作用効果については後述することとし、ここでは先ず、上記電動弁1及びこれに付設されたセンサ類等について説明する。

【0086】

A:電動弁1等の構成

A−1:電動弁1

上記電動弁1は、弁本体部11と弁駆動部3を、ヨーク2を介して連結一体化して構成される。上記弁本体部11内には、バルブシート12に着座・離座する弁体13が収容されている。上記弁体13には、上記ヨーク2を上下方向に貫通して上記弁駆動部3の上部に至る弁棒14が連結されており、該弁棒14を上記弁駆動部3によって上下方向へ昇降させることで上記弁体13が上記バルブシート12に着座あるいは離座し、上記電動弁1が開閉弁される。

【0087】

上記弁駆動部3は、ウォーム22を備えモータ4によって回転駆動されるウォーム軸21と、上記ウォーム22と噛合し該ウォーム22側から回転力が伝達されるウォームホイール23と、上記弁棒14のネジ部に噛合するステムナット(図示省略)を内蔵し上記ウォームホイール23からの回転力を受けて上記ステムナットを回転駆動するドライブスリーブ26を備える。また、上記ウォーム軸21の軸端側には、上記弁棒14へのトルク調整を行うスプリングカートリッジ24が配置されている。さらに、上記ウォーム軸21にはトルクスイッチ33が付設されている。

【0088】

ところで、上記電動弁1のスラストの管理を行う上記管理装置9の具体的内容は後述するとして、ここでは先ず、該管理装置9による管理の基本思想を簡単に説明する。

【0089】

上記管理装置9は、上記モータ4によって上記電動弁1が開閉作動され、これが全開あるいは全閉に達して上記ウォーム軸21部分に付設したトルクスイッチ33が作動し、これを受けて上記モータ4への給電が停止されるまでの間において上記弁体13に作用するスラストの管理(以下、「停止前管理」という)を行うことは勿論であるが、これに止まることなく、さらに上記モータ4への給電が停止された時点以後におけるスラストの管理(以下、「停止後管理」という)も行うものであり、本願ではこの「停止後管理」に最大の特徴を有するものである。

【0090】

一方、モータ4への給電をトルクスイッチの作動によって停止させる「トルク切り手法」を採用した場合、図2に示すように、弁体13がシートタッチする点Bまではグランドパッキンの摺動抵抗による作動時スラスト(F1)が継続的に働くが、弁体13のシートタッチ後は該弁体13がバルブシート12に押圧されることで弁体13に作用するスラストは次第に上昇変化する。

【0091】

なお、この実施形態では、上記弁体13に作用するスラストを、該弁体13が連結された弁棒14に発生する弁軸力として取得するように構成している。そして、この弁軸力は、ウォーム軸21の軸方向への変位力に対応しており、この変位力がトルクスイッチによって設定された設定トルクに対応するスラスト「F2」(図2の点D)に達すると、該トルクスイッチが作動し、電気回路を介して継電器が作動し、上記モータ4への給電が停止される。

【0092】

しかし、上記弁体13へのスラストの作用は、モータ4への給電が停止されても、直ちにその時点で停止されるものではなく、モータ及び該モータにより回転駆動されるウォームホイール等の慣性力によって給電停止後も、短時間ではあるが作用が継続される。従って、この惰走期間中は、弁棒14を介して上記弁体13に作用するスラストは、設定トルクに対応するスラスト「F2」を越えてさらに上昇し、ピークスラスト「F4」(図2の点E)に達した後、安定側に転じ、締切スラスト「F3」において安定的に保持され、上記弁体13はこの締切スラスト「F3」でその閉弁状態が保持される。

【0093】

このようなオーバシュート状態下でのスラスト、即ち、ピークスラスト「F4」と締切スラスト「F3」を適正に管理することで、例えば、上記ピークスラスト「F4」が弁体13、弁棒、ウォーム軸等に与える影響の診断、上記締切スラスト「F3」の適否の診断、さらにこの締切スラスト「F3」が電動弁1の信頼性等に与える影響の診断等を行うことができる。これらの診断に係る事項が、上記「停止後管理」における管理項目であって、後述の管理装置9においてこの管理項目が実行される。

【0094】

なお、従来は、トルクスイッチが作動してモータ4への給電が停止された時点の設定トルクに対応するスラストが、そのまま弁状態の保持に係るものと考えて、この給電停止時点の設定トルクに対応するスラストが上記スラスト「F2」を含む所定範囲内にあれば、「このスラストは適正であり、上記トルクスイッチの設定も適正」と判断していた。しかし、ここにはスラストのオーバシュートに起因するピークスラスト「F4」や締切スラスト「F3」の給電停止時スラスト(F2)に対する偏差に関する思想が存在せず、この点において従来のスラストの管理手法は適切な手法とは言えない。

【0095】

以上のような「停止後管理」を実現するために、この実施形態においては、上記電動弁1に、次述する電流センサ7、電流センサ20、ヨーク応力センサ25、弁軸力センサ30及び渦電流センサ35が備えられている。

【0096】

A−2:電流センサ7

上記電流センサ7は、図1に示すように、上記モータ4に接続されたフレキシブル管部5の上流端に接続される鋼管製の電線管6の外周面で且つ該電線管6の軸方向の同一位置に、その周方向に略同一ピッチで三個の電流センサ7A,7B,7Cを配置し、これら三個の電流センサ7A,7B,7Cによって、上記電線管6内に配置された電力線16の各電線のそれぞれから発せられる磁力線を感知して磁場の大きさに対応した磁気信号を出力する。

【0097】

なお、この電流センサ7A,7B,7Cを用いた磁気信号の演算手法については、本件出願人が開発し既に特許出願(特願2003−419062、特開2005−180989)を行っているところであり、その具体的な内容についての説明は省略する。

【0098】

この電流センサ7によって磁気信号を取得するのは、この磁気信号と上記電線管6内の各電線を流れる電流値との間には一定の相関関係があり、磁気信号に基づいて電流値を間接的に取得できるからである。このように、上記電線管6の外周に配置した上記電流センサ7によって電流信号を取得するようにすれば、例えば、電気制御盤8を開いてその内部の電線から電流を測定するという面倒な作業を行うことなく、上記モータ4に供給される電力量、即ち、上記弁駆動部3への入力エネルギを取得できるので、診断作業の簡便化、作業コストの低下が図れる。

【0099】

このように電流センサ7によって磁気信号を取得し、これを電動弁の作動状態の管理に使用する場合において適正な管理を実現するには、電流センサ7に応答遅れがないことが前提となる。

【0100】

しかし、現実問題として、電流センサには、程度の差はあるものの、応答遅れが不可避的に存在すると考えられる。この場合、電流センサ7の応答遅れの有無とその程度は、事前の試験にて知ることができ、且つこの応答性は短期間に変化するものではないことから、予め、この電流センサ7に特有の応答遅れに対応する出力の時間補正値を取得することができる。従って、応答遅れが無視できない電流センサを用いて電動弁の管理を行う場合、該電流センサ7の出力を上記時間補正値によって補正して用いることで、応答遅れによる影響を排除した信頼性の高い管理が実現される。

【0101】

さらに、上記電線管6内の各電線を流れる電流の積算値、即ち、磁気信号の積算値は、弁駆動部3側への入力エネルギとして把握できる。また、上記弁棒14に作用する弁軸力の積算値は、上記弁駆動部3からの出力エネルギとして把握できる。従って、上記電流センサ7において取得される磁気信号の積算値と、後述のヨーク応力センサ25で取得される弁軸力に対応するヨーク応力の積算値とを対比することで、電動弁1のエネルギ伝達効率の良否の診断とか、弁棒係数「m」の傾向管理を行うことができる。

【0102】

A−3:ヨーク応力センサ25

ヨーク応力センサ25は、弁体13に作用するスラストに対応する弁軸力を、該弁棒14側での直接的な測定に代えて、ヨーク2側において該ヨーク2の歪として間接的にこれを測定するものである。これは、弁棒14に作用する弁軸力と、上記弁本体部11と弁駆動部3を接続するヨーク2に作用するヨーク応力は相互に反力の関係にあり、弁棒14に貼設した弁軸力センサ30で測定される弁軸力と、ヨーク2に貼設したヨーク応力センサ25で測定されるヨーク応力とが合致することを前提としている。

【0103】

弁軸力は、開弁作動時及び閉弁作動時に、上記弁体13を上記バルブシート12側に押し付ける力として、あるいは上記弁体13を上記バルブシート12から引き抜く力として、実際に弁棒14に作用する力である。しかし、現実問題として、上記弁棒14に貼設した弁軸力センサ30で測定される弁軸力が、現に弁棒14に作用している力に一致しているか否かは、弁棒14の材料特性(例えば、弾性係数)によって変化し得るものであるため、本件出願人においては、弁軸力とヨーク応力の相関関係を検証した。

【0104】

即ち、図7に示すように、電動弁1の弁棒14の表面に歪ゲージで構成される弁軸力センサ30を貼設するとともに、上記ヨーク2の内側中央にも同じく歪ゲージで構成されるヨーク応力センサ25を貼設する。さらに、上記弁体13を開側へ作動させた状態で、上記弁体13下面側と、バルブシート12bに設けた弁体支持台32の間に精度検証済のロードセル31を配置する。この状態において、上記電動弁1を閉側へ作動させ、上記ヨーク応力センサ25と上記ロードセル31の双方で測定を行い、ここで取得された測定データを演算器10に入力し、以下の演算処理を行った。

【0105】

この検証では、同一条件の下での測定を複数回(この実施形態では四回)実行し、各測定回における基準値たるロードセル31の測定値と上記弁軸力センサ30の測定値の差分を求め、この差分の基準値に対する比率を近似率(%)として、図8に示した。

【0106】

図8によれば、一回目の測定では、ロードセル31の測定値は13.18(KN)、弁軸力センサ30の測定値(下記式(3)を使用して算出)は13.33であり、近似率は「

[(13.33−13.18)/13.18]×100=1.14%」であった。同様にして、二回目の測定での比率は「1.74%」、三回目の測定での近似率は「0,05%」、四回目の測定での近似率は「0.44%」であった。これらの結果から、弁軸力センサ30の測定値は、現に弁棒14に作用している弁軸力として把握される上記ロードセル31での測定値と実用上差がなく、該弁軸力センサ30の測定値を、弁棒14に作用している弁軸力として採用しても何ら問題は生じない。

【0107】

歪ゲージによる測定が4ゲージ法である場合、弁棒の引張力又は圧縮力(W)、即ち、スラスト値(W)は、以下の式(3)によって算出される。

スラスト値:W=V0・[2・E/{Ks・V・(1+ν)}・(π・d2/4)]・・式(3)

ここで、この式(3)の算出根拠を示せば以下の通りである。

【0108】

直径(d)の弁棒の断面積(π・d2/4)において、スラスト値(W)によって発生する応力(σ)は、

(σ)=W/(π・d2/4)・・・式(4)

となる。

従って、弁棒の引張力又は圧縮力(W)は、

W=σ・(π・d2/4)・・・式(5)

となる。

【0109】

また、上記応力(σ)は、歪4ゲージ法の場合、

(σ)=[ε0/{2・(1+ν)}]・E・・・式(6)

となる。なお、ε0:実測の歪値、E:縦弾性係数(ヤング率)、ν:ポアソン比である。

【0110】

さらに、実測の歪値(ε0)は、歪と電圧の関係より、

(ε0)=4・{1/(Ks・V)}・V0・・・式(7)

となる。なお、Ks:歪のゲージ率、 V:ブリッジの印加電圧、 V0:ブリッジの出力電圧である。

【0111】

従って、上記式(6)と式(7)より、上記応力(σ)は、

(σ)=V0・[2・E/{Ks・V・(1+ν)}]・・・式(8)

となる。

【0112】

従って、式(5)と式(8)から、上記式(3)が求められる。

【0113】

また、弁棒14とヨーク2の相対的な配置構成からして、弁棒14に作用する弁軸力とヨーク2に作用するヨーク応力とは、作用・反作用の関係にあって、絶対値としては一致している。実験から、弁軸力とヨーク内側中央付近のヨーク応力の間には直線的な相関関係があり、上記ヨーク応力センサ25によって測定された測定値を工学値換算により弁軸力として取り扱っても実用上何等問題はないことが立証された。

【0114】

上記検証結果を踏まえて、この実施形態では、図1に示すように、上記ヨーク応力センサ25を、一対のセンサ25A,25Bで構成し、且つこれら一対のセンサ25A,25Bを、ヨーク2の左右の柱部2A,2Bの上記弁棒14をその径方向に挟んで対向する内側面上で、且つ上記弁棒14の軸心を通る直線上に位置する部位に貼設している(図1で符号25A,25Bで示すようにヨーク2の内側中央に配置した状態とか、符号25A´、25B´で示すようにヨーク2の内側で弁棒14の軸心を挟んで対向する位置に配置した状態を参照)。

【0115】

上記ヨーク応力センサ25の構成及び上記ヨーク2への取付構造によれば、以下のような特有の作用効果が得られる。

【0116】

上記ヨーク応力センサ25によって弁軸力を取得するに際して、予め上記弁棒14に弁軸力センサ30を貼設し、この状態で上記弁棒14に荷重(軸力)を掛け、弁軸力とヨーク応力を測定する。そして、弁棒応力とヨーク応力との相関関係を相関データベースとして取得しておき、以後は上記ヨーク応力センサ25での測定にて取得されるヨーク応力に基づいてこれに対応する弁棒応力を上記相関データベースから読み出せばよい。

【0117】

このようにヨーク応力センサ25での測定によって弁軸力を間接的に取得するようにしたことで、電動弁1の全開から全閉までの全作動範囲において弁軸力を取得できるので、例えば、駆動力伝達効率の変化状態を弁棒応力に基づいて監視する場合のように、弁棒応力をその全作動範囲において継続的に取得することが必要であるような場合に好適である。

【0118】

また、上記ヨーク応力センサ25を、一対のセンサ25A,25Bで構成し且つこれらをヨーク2の左右の柱部2A,2Bの上記弁棒14をその径方向に挟んで対向するヨーク内側面上で、且つ上記弁棒14の軸心を挟んで該弁棒6の径方向に対向する部位に貼設しているので、これらセンサ25A,25Bの出力値をヨーク応力として取得してその精度を高めることができ、延いては、電動弁の診断結果の精度及び信頼性の更なる向上が期待できる。

【0119】

これら各センサ25A,25Bは、図1に示すように、加重方向(即ち、弁棒の移動方向)の歪を検出するゲージG1と加重方向に直交する方向の歪を検出するゲージG2の二つのゲージを備えて構成される。

【0120】

そして、これら二つのセンサ25A,25Bのうち、一方のセンサ25Aは、上記ヨーク2の一方の柱部2Aに取付けられて該柱部2Aに発生する歪を「2ゲージ法」により測定する。また、他方のセンサ25Bは、上記ヨーク2の他方の柱部2Bに取付けられて該柱部2Bに発生する歪を「2ゲージ法」により測定する。このような「2ゲージ法」による歪測定では、測定対象以外の成分、例えば、捩り成分を除去した測定ができことから、その測定精度が向上する。

【0121】

これに対して、上記弁軸力センサ30は、図7に示すように、加重方向(即ち、弁棒の移動方向)の歪を検出するゲージG3と加重方向に直交する方向の歪を検出するゲージG4の二つのゲージを備えたセンサ30A、30Bの2個のセンサで構成される。そして、これら2個のセンサ30A、30Bのうち、一方のセンサ30Aは上記弁棒14の表面の軸心を挟んで対向する二面のうちの一方側の面に取付けられ、また他方のセンサ30Bは他方側の面に取付けられる。そして、これら2個のセンサ30A、30Bは、共働して上記弁棒14に発生する歪を「4ゲージ法」により測定する。このような「4ゲージ法」による歪測定では、測定出力が大きくなるとともに、測定対象以外の成分、例えば、捩り成分を除去した測定ができることから、その測定精度がより一層向上する。

【0122】

A−4:ヨーク応力センサ25の校正

また、上記ヨーク応力センサ25を構成する上記各歪ゲージ25A,25Bの校正であるが、この校正は、該各歪ゲージ25A,25Bを上記電動弁10のヨーク2に取付けたまま、上記弁軸力センサ30を用いて行われる。

【0123】

即ち、図5には、電動弁1の全閉状態からの開作動時におけるヨーク応力の変化状態を示している。ここで、点P1は弁棒14の圧縮が完全に開放された位置であり、点P2は弁棒14が作動を開始した位置であり、この点P1と点P2の範囲では該弁棒14がフリー状態とされ、上記ヨーク2には外力が作用しない。このように上記ヨーク2に外力が作用しない位置を「0点位置」と規定するが、この「0点位置」は上記電動弁1の閉から開及び開から閉への作動時には必ず生じるものである。

【0124】

一方、点P3から以降の領域は、弁体13が開方向へ安定的に移動している領域であって、この領域では弁棒14には主としてグランドパッキンの締付力による摺動抵抗が作用しており、且つこの摺動抵抗は安定していることから、上記領域(安定域)では上記ヨーク2には略一定の圧縮力(ヨーク応力)Qが作用しており、その値は上記「0点位置」からの大きさとなる。また、ヨーク応力と弁軸力の間には一定の相関(直線関係)がある。従って、上記「0点位置」と「安定域」が存在することと、上記ヨーク応力と弁軸力の間の直線関係を利用することで、上記各歪ゲージ25A,25Bの校正を簡易に行なうことができる。

【0125】

なお、ここで言う「各歪ゲージ25A,25Bの校正」、即ち、「ヨーク応力センサの校正」は、各歪ゲージ25A,25Bの測定値を弁軸力に換算するための換算特性を取得することである。具体的には以下の通りである。

【0126】

先ず、上記各歪ゲージ25A,25Bの他に、上記弁棒14に上記弁軸力センサ30を仮設する。そして、上記電動弁1を開作動させ、上記「0点位置」と任意点(即ち、上記弁体13が安定的に移動している領域であって、図5の点P3以降の所定の一点)の双方で、ヨーク応力と弁軸力をそれぞれ測定し、この2点の測定値に基づいてヨーク応力と弁軸力の相関関係を取得する。即ち、図6の点「0」が上記「0点位置」で、点「Pa」が図5の点「P3」以降における上記任意点であり、この点「0」と点「Pa」を結ぶ直線が上記換算特性となる。

【0127】

ところで、上記換算特性の精度を高める手法として、上記ヨーク応力センサ25の校正時に上記グランドパッキンの締付力を一時的に高めることを提案する。即ち、グランドパッキンの締付力を高めると、図5に破線図示するように、安定域における張力が、通常の締付力の状態下での張力「Q」から張力「Q´」まで上昇変位する。これを図6の特性図でみれば、上記点「Pa」が点「Pb」に変位したことであり、従って、上記点「0」と点「Pb」の二点を結ぶ直線を換算特性として取得すれば、点「0」〜点「Pa」の距離に比して、点「0」〜点「Pb」の距離が長く、この二点間距離が長い分だけ上記換算特性の精度が高まるものである。

【0128】

この校正手法によれば、上記弁棒14をフルストーロークさせることなく、その一部、即ち、上記安定域で作動させることで上記ヨーク応力センサ25の校正を行なうことができ、また上記「0点位置」と上記グランドパッキンの締付力によって生じる上記安定域期を利用することで、特別の装置を備えることなく上記ヨーク応力センサ25の校正を行なうことができるものであり、これらの相乗効果として、上記ヨーク応力センサ25の校正を簡易且つ迅速に行なうことができることになる。

【0129】

また、上記弁棒14に弁軸力センサ30を常設すると、該弁棒14のストローク中にグランドパッキン部分に食い込まれる恐れがあるが、上記ヨーク応力センサ25の各歪ゲージ25A,25Bを上記ヨーク2に常設してもこのような恐れは無いことから、上記ヨーク応力センサ25を上記ヨーク2に常設し、上記ヨーク応力センサ25の校正時にのみに上記弁軸力センサ30を仮設することで、上記ヨーク応力センサ25の校正を行うことができ、校正作業の簡易化が可能となる。

【0130】

上記ヨーク応力センサ25の振動センサとしての使用

上記ヨーク応力センサ25は、上記ヨーク2に発生する応力を測定する歪ゲージで構成されるが、この実施形態ではこの歪センサをヨーク2に伝達される振動を検出する振動センサとしても利用するようにしている。

【0131】

図12には、電動弁1の運転停止時において上記ヨーク応力センサ25によって検出されるバックグランド振動の生波形を示している。図13には、電動弁1の運転時において上記ヨーク応力センサ25によって検出される振動の生波形を示している。図14には、図13に示した振動の生波形をフーリエ変換したフーリエ変換波形を示している。

【0132】

そして、図12の生波形と図13の生波形を対比することで、電動弁1の運転時における振動の発生状態から電動弁1の作動時間に係る診断や安全性とか信頼性の評価を行うことができる。

【0133】

また、図14のフーリエ変換波形によれば、特定周波数の振動が周期的に発生していることが判断できる。例えば、モータ4のベアリングあるいは他の回転部分に振動を発生するような傷があるような場合にこれを上記フーリエ変換波形から知ることができる。

【0134】

このように、上記ヨーク応力センサ25を、ヨーク応力の測定のみならず、ヨーク2に伝達される振動に測定にも利用できるように構成することで、例えば、専用の振動センサを備える場合に比して、構造の簡略化、部品点数の低減によるコストダウンが図れる等の実用上有用な効果が得られる。

【0135】

A−5:電流センサ20

図1に示すように、上記モータ4には電流センサ20が取付けられている。この電流センサ20は、上記モータ4への給電停止後の慣性回転に伴う電気信号(積算値)を測定することができる。一方、上記電流センサ7では上記モータ4への入力エネルギに対応する電気信号(積算値)を測定できるが、この測定はモータ4への給電停止によって終了する。

【0136】

従って、上記電流センサ20の積算電流値と上記電流センサ7の積算電流値の差分に基づいて、上記モータ4への給電停止後における該モータ4の回転の円滑度を診断することができる。即ち、この差分が大きいほど、上記モータ4への給電停止後の慣性回転が長く続いており、該モータ4の回転が円滑であること(円滑度が高いこと)がわかる。

【0137】

また、上記電流センサ20の積算電流値と上記電流センサ7の積算電流値の差分と、上記モータ4への給電停止後におけるオーバシュート等の大きさ(即ち、オーバシュート領域におけるスラストの積算値)との間に相関がある電動弁の場合には、上記差分の傾向を管理することで、オーバシュート等が増大する傾向にあるのか減少する傾向にあるのかを判断することができる。これらの傾向の判断結果は、後述する管理装置9におけるスラストの管理制御において利用される。

【0138】

A−6:渦電流センサ35

上記渦電流センサ35は、高周波電流を受けて高周波磁界を発生するコイルを備え、高周波磁界内に導電体である弁棒14が存在すると、該弁棒14の表面に磁気誘導によって渦電流が発生し、これによって上記コイルの相互インピーダンスが、該コイルと上記弁棒14の距離の変化に応じて変化するものである。

【0139】

従って、図1に示すように、上記渦電流センサ35を上記弁棒14に近接対向させて配置し、上記コイルのインピーダンスを継続的に監視すれば、渦電流センサ35に対する上記弁棒14の距離の変化、あるいは上記弁棒14の形状の変化に対応したインピーダンス波形が得られる。このインピーダンス波形を解析することで、弁棒14の径方向への振動とか、弁棒14の曲りとか移動方向に対する傾き等を知ることができる。この渦電流センサ35により取得される弁棒14の曲り、傾き、動き、停止位置、速度、移動量、位置等に関する情報は、後述する管理装置9におけるスラストの管理制御及び電動弁1の安全性の評価において利用される。

【0140】

B:管理装置9による管理例

上記管理装置9は、本願発明がその要旨とするものであって、上記各センサからの入力情報に基づいて、上記電動弁1の全開あるいは全閉作動時における弁体13に対するスラストを管理し、該電動弁1の信頼性及び安全性を確保するものであって、その管理例を以下に説明する。

【0141】

B−1:締切スラストの管理

上記電動弁1の全開作動時あるいは全閉作動時において弁体13に作用する締切スラスト「F3」は、図2に示すように、トルクスイッチ33が作動してモータ4への給電が停止された時点の設定トルクに対応するスラスト「F2」ではなく、給電停止後のモータ4等の慣性力により、上記スラスト「F2」からさらに高スラスト側へオーバシュートし、ピークスラスト「F4」に達した後、低下側へ転じて安定的に推移するスラストがこれに該当し、この締切スラスト「F3」で弁体13の弁状態が保持されることは既述の通りである。

【0142】

この場合、締切スラスト「F3」が設定トルクに対応するスラスト「F2」に合致すれば弁状態の保持性の点から考えて最適であるが、実際的には、締切スラスト「F3」は上記スラスト「F2」よりも高スラスト側にあり、弁体13は本来想定したスラスト「F2」よりも大きいスラストで押圧保持され且つこれが継続される。また、上記ピークスラスト「F4」も大きく、弁体13は過大なスラストでバルブシート12に衝突することになる。

【0143】

従って、例えば、過大なピークスラスト「F4」の発生は、弁体13が過大な力でバルブシート12あるいはバックシート(図示省略)に衝突したということであり、場合によっては弁体13とかバルブシート12あるいはバックシートが損傷し、電動弁1の機能及び作動上の信頼性の低下を招来することになる。

【0144】

また、過大な締切スラスト「F3」の発生は、弁体13が本来想定した以上の過大なスラストでバルブシート12あるいはバックシートに押圧され、且つこの押圧状態が相当期間継続されるということである。この結果、閉弁作動時においては、「弁棒とかウォーム軸の曲がり」や「バルブシートの損傷」の原因となり、開弁作動時には「バックシートの損傷」の原因ともなり得る。また、スプリングカートリッジ24を構成する皿バネが異常加圧によって塑性変形し、該スプリングカートリッジ24の作動特性が変化することも懸念される。

【0145】

さらに、上記電動弁1が仕切弁であるときには、弁体13のバルブシート12への「過度の食い込み」の原因となる。そして、この弁体13のバルブシート12への「過度の食い込み」は、閉弁状態からの開弁作動時においては、弁体13のバルブシート12からの引き抜き不良を招来し、例えば、引抜力不足による開弁不能とか、弁棒破断による開弁不能等の極めて重大な安全性上の問題の発生につながることが懸念される。

【0146】

そこで、上記管理装置9においては、図2に曲線「L1」で示すように、「点D」〜「点E」〜「点F」と変化する通常のオーバシュートによるスラスト特性を、破曲線「L11´」で示すように、「点D´」〜「点E´」〜「点F´」と変化するようにスラスト特性を再調整することで、電動弁1の安全性あるいは信頼性を確保するようにしている。

【0147】

これを具体的に説明すると、以下のとおりである。

【0148】

「スラスト特性の再調整手法」

スラストの再調整の手法としては、トルクスイッチ33の作動位置を時間的に早める手法(以下、「第1の手法」という)と、弁体13の作動速度を下げる手法(以下、「第2の手法」という)が考えられる。

【0149】

「第1の手法」

第1の手法は、図2に示すように、時間「t3」において上記モータ4への給電が停止されその時点から惰走状態へ移行する当初のスラスト特性を、この時間「t3」より早めの時間「t2」において上記モータ4への給電が停止されその時点から惰走状態へ移行するように、上記トルクスイッチ33の作動点を早めるものである。

【0150】

このようなトルクスイッチ33の作動点を時間的に早めることによるスラストの再調整手法は、本件発明者等の実験によって、当初のオーバシュートによるスラスト特性(即ち、「点D」〜「点E」〜「点F」の曲線)と、トルクスイッチ33の作動点を時間的に早めた後のスラスト特性(即ち、「点D´」〜「点E´」〜「点F´」の曲線)とが略相似関係にある場合が多く、トルクスイッチ33の作動点を時間的に早めることで、当初のスラストの変化形態を略維持したまま、ピークスラスト「F4」と締切スラスト「F3」を共に低下させることができることが知見されたことに基づいている。

【0151】

なお、当初のオーバシュートによるスラスト特性(即ち、「点D」〜「点E」〜「点F」の曲線)と、トルクスイッチ33の作動点を時間的に早めた後のスラスト特性(「点D´」〜「点E´」〜「点F´」の曲線)とが略相似関係にあることを利用すれば、トルクスイッチの再調整を簡便且つ的確に行うことができる。即ち、基準となる当初のオーバシュートによるスラスト特性(即ち、「点D」〜「点E」〜「点F」の曲線)と、再調整時点のスラスト特性(「点D´」〜「点E´」〜「点F´」の曲線)を対比することで、これら両者の差分、即ち、トルクスイッチの設定値の再調整量を視覚的に把握して再調整を簡易且つ的確に行うことができる。

【0152】

そして、このように当初のオーバシュートによるスラスト特性を再調整する場合の調整量、即ち、トルクスイッチ33の設定値の調整量は、スラスト「F2」とピークスラスト「F4」及び締切スラスト「F3」相互間の比率等(図16参照)を考慮して、上記トルクスイッチ33の設定値の調整量を決定する。

【0153】

また、ピークスラスト「F4」は、弁体13のバルブシート側への食込み状態を左右し、全閉状態からの開弁時における弁体13の引抜力に大きな影響を与えるため、トルクスイッチ33の調整に際しては十分に考慮すべきである。特に、このピークスラスト「F4」の変化傾向は、弁体引抜余裕度、延いては電動弁1の安全度の診断においては重要な要素となるものであり、上記トルクスイッチ33の設定値の調整においても考慮される。

【0154】

なお、上述のようなトルクスイッチ33の設定値を調整することによるトルク調整手法に代えて、電動弁の外部からの操作によってトルク調整を行う手法、例えば、本件出願人の出願に係る「アダプタを用いたトルク調整方法」(特願2006−44878)を採用することもできる。即ち、ウォームの回転駆動力を利用して弁体を開閉駆動する弁体駆動部の外端面に取付けられたアダプタと、該アダプタの内部に備えられてスプリングカートリッジの軸方向の一端側を支持する支持体と、上記アダプタに取付けられた変更手段を備え、該変更手段によって該アダプタの外部から上記支持体の軸方向位置を変更することで上記スプリングカートリッジの圧縮量に対応するトルクを調整する手法を採用することもできる。

【0155】

このトルク調整手法によれば、電動弁の外部から上記変更手段を操作することでトルク調整を行うことができるので、例えば、電動弁の一部を開放してその内部に収容されたトルクスイッチを調整するトルク調整手法に比して、トルク調整作業の簡易化が促進される。

【0156】

「第2の手法」

これに対して、第2の手法は、電動弁1の作動速度が大きいほど上記モータ4等の慣性力も大きくこれに対応してオーバシュートのピークスラスト「F4」も大きくなることを考慮して、開弁あるいは閉弁速度を下げてオーバシュートそのものを抑制する方法である。なお、この手法においても、上述のような各スラスト相互間の比率等を参酌すべきことは勿論である。

【0157】

なお、これら何れの手法を採用する場合であっても、上記管理装置9に表示手段(図示省略)を付設し、該管理装置9において管理される設定トルクに対応するスラスト「F2」、締切スラスト「F3」及びピークスラスト「F4」を表示し、これら各スラストに関する情報を電動弁1の開閉操作前、開閉操作中、開閉操作後の何れか、あるいはこれら全ての状況下において上記表示手段の表示内容を確認し得るようにすれば、上記管理装置9によるスラストの管理作業の容易化・効率化が促進される。

【0158】

特に、電動弁1の運転停止状態において、手動操作にてハンドルを回して弁体に作用するスラストを増減調整する「増締め」を行う場合に好適である。即ち、弁開閉操作前に表示内容を確認する場合には、手動操作による開閉操作量とスラスト変化量との関係を事前に確認することができる。弁開閉操作中に表示内容を確認する場合には、スラストの変化状態を確認しながら開閉操作を行うことができる。また、弁開閉操作後に表示内容を確認する場合には、スラストの適否を容易に判断することができる。

【0159】

また、上記表示手段の表示内容を確認することで、電動弁各部における応力の影響を評価することができる。例えば、過大応力が作用することによる電動弁各部の塑性変形の可能性を判断し、これを回避するための手段を講じる等の対応をとることができ、延いては電動弁の作動上における信頼性の向上に寄与できる。なお、この増締め操作における効果は、電動弁のみならず、手動弁においても同様に得られるものである。

【0160】

ところで、本願発明者は、上述のようなスラストのオーバシュートに起因する過大応力に対する他の対策案を検討する過程において、弁体の停止制御手法に着目し、停止制御手法を変更することによる対策案を得るに至った。

【0161】

即ち、弁体の停止制御の手法としては、「トルク切り手法」と「リミット切り手法」があることは既述の通りである。ここで、「トルク切り手法」は、弁体に作用するスラストが、トルクスイッチにより設定した設定トルクに対応するスラストに達した時点で該トルクスイッチが作動し、モータへの給電停止によって電動弁の作動を停止させる停止手法である。この場合、弁体は、モータへの給電停止後も短時間ではあるが、モータ及びウォームホイール等の回転部分の慣性力によって押圧が継続され、弁棒に作用するスラストは、モータへの給電停止時点のまま維持されることなく上昇を続け、これによってスラストのオーバシュートが発生する。

【0162】

「リミット切り手法」は、弁体の作動位置が、全閉あるいは全開の直近位置に設定した停止位置に達したとき、リミットスイッチが作動し、モータへの給電停止によって電動弁の作動を停止させる停止手法である。この「リミット切り手法」においては、モータへの給電停止後の惰走を考慮した弁体の作動停止位置の管理に関して、リミットスイッチの設定が適正である限り、弁体にスラストは作用せず、従って、モータへの給電停止後におけるスラストのオーバシュートも発生しない。

【0163】

このような「トルク切り手法」と「リミット切り手法」の得失を勘案すれば、「トルク切り手法」を採用している電動弁におけるオーバシュートに起因する過大応力についての対策案の一つとして、「トルク切り手法」から「リミット切り手法」へ停止制御手法を変更することも考えられる。係る停止制御手法の変更は、大きな設備改造等を必要とせず比較的簡単に行い得るという利点がある。

【0164】

B−2:スラスト特性に基づく電動弁1の安全性の検証

現在のオーバシュートによるスラスト特性を維持すると仮定した場合における電動弁1の安全度及び電動弁1の構成部品の寿命等を検証する。この検証には、以下の要素が参酌される。

【0165】

現在のスラスト特性におけるオーバシュートの規模又は程度が、電動弁1の安全性の検証において参酌される。即ち、図2において、締切スラスト「F3」より高スラスト側にある曲線の面積とか、オーバシュート開始時点(時間t3)から締切スラスト「F3」の始点(点F)までのオーバシュート時間を実測により取得する。そして、オーバシュートの規模又は程度が大きいとの判断は、電動弁1の安全性の低下判定の要素となる。

【0166】

なお、電動弁1の全開あるいは全閉の累積的な作動回数とか、電動弁1の累積的な使用期間も、電動弁1の安全性の検証要素として参酌される。これらの要素は、電動弁1の経年劣化に結び付く要素と考えられるためである。

【0167】

弁棒14の曲がり、弁棒14の傾き、あるいは弁棒14の形状の変化は、電動弁1の安全性の検証要素及び構成部品の取替え時期の判断要素として参酌される。

【0168】

B−3:グランドパッキンの劣化の検証

図9には、実線で示す基準状態における入出力曲線の線分L1が、破線で示す線分L1aのようにヨーク応力(即ち、弁軸力)の絶対値が減少する側へ膨出変化した場合(第1の場合)と、線分L1bのようにヨーク応力の絶対値が増加する側へ膨出変化した場合(第2の場合)を示している。

【0169】

本件出願人においては、試験によって、このようなヨーク応力の変化の原因を知見した。

【0170】

即ち、図10には、電動弁1の分解修理前と分解修理後の双方において、全開から全閉への閉作動時に上記ヨーク応力センサ25によって測定したヨーク応力の変化状態を示している。また、図11には、電動弁1の分解修理前と分解修理後の双方において、全閉から全開への開作動時に上記ヨーク応力センサ25によって測定したヨーク応力の変化状態を示している。

【0171】

なお、図10及び図11において、符号「La」を付した線図は分解修理前の線図であり、符号「Lb」を付した線図は分解修理後の線図である。

【0172】

そして、図10によれば、上記電動弁1の全開から全閉への閉動作時における分解修理前のヨーク応力線図「La」の絶対値は凹状に変化する特性となっており、この特性は図9の線分「L1a」の変化状態に対応している。また、図11によれば、分解修理前のヨーク応力線図「La」の絶対値も凹状に変化する特性となっており、この特性も図9の線分「L1a」に類似した変化状態に対応している。なお、図9の線分「L1b」のようにヨーク応力の絶対値が増加する側へ膨出変化するのは、例えば、弁棒14が曲がっているような場合である。

【0173】

これに対して、分解修理後のヨーク応力線図「Lb」は、図10、図11に示されるように、開作動時にも閉作動時にも、略平坦に変化している。即ち、図9の線分「L1」の変化状態に対応している。

【0174】

ここで、上記分解修理においては、グランドパッキンを交換し、これ以外の修理とか部品交換は行っていない。また、弁棒14に曲りが生じた場合にも、上記のような変化状態を示すことは知られているが、係る場合はブランドパッキンの交換によって変化状態が改善されることは起こり得ない。従って、これらの点を勘案すれば、上記のようなヨーク応力の変化状態は、グランドパッキンの劣化に基づくものとほぼ理由付けられるものである。このような診断によって、グランドパッキンの交換時期を予測することが可能となる。

【0175】

B−4:電動弁各部のリスク評価

スラストのオーバシュート、スラストのバラツキ及び弁棒とステムナットの間の摩擦係数「μ」の変化、開閉作動回数、使用期間は、電動弁各部のリスク評価の要素となり得るものである。従って、これらの要素を電動弁各部のリスク評価に反映させることで、電動弁の実際のスラスト特性に対応した精度及び信頼性の高いリスク評価を得ることができる。

【0176】

B−5:電動弁各部の保守管理

スラストのオーバシュート、スラストのバラツキ及び弁棒とステムナットの間の摩擦係数「μ」の変化は、電動弁各部に過大応力を与える原因となるものである。従って、これらの要素を電動弁各部の保守管理に反映させることで、過大応力が作用するか否かによってその時期が変化する保守管理作業、例えば、電動弁の点検時期とか部品の取替時期とか作動調整時期等の実行時期をより的確に判断することができ、延いては電動弁の耐久性あるいは信頼性の向上に寄与できる。

【0177】

B−5:電動弁の入出力関係における摩擦係数の影響の考察

弁棒とステムナットの間の摩擦係数「μ」は、「μ=0.2」を許容値(即ち、ステムナット等の交換等が必要となる限界状態に至る直前の摩擦係数)として設計される例がある一方、現実的には上記摩擦係数を「μ=0.16〜0.18」とした実測例があることは既述の通りである。

【0178】

この事実からは、例えば、工場出荷時(即ち、製品単体としての新品時)に「摩擦係数μ=0.2」としてトルク特性が設計され且つトルク調整された電動弁について、これを現場に設置した状態でそのトルク診断及びトルク調整を行う場合に、例えば、現時点での摩擦係数は「μ=0.16〜0.18」の範囲であるにも拘らず、当初設定の「摩擦係数μ=0.2」の下でトルク診断及びトルク調整が実行された場合には、当然のことながら、正しい診断結果、正しい調整結果は得られず、その信頼性も低いものになることは明らかである。これを、図17を参照して説明すると以下の通りである。

【0179】

先ず、電動弁を適正に作動させ得る電動弁駆動部(アクチュエータ)の選定基準情報として、設計スラスト「Fs」が設定される。そして、工場では、上記設計スラスト「Fs」を確保すべく、アクチュエータのトルクスイッチの設定が行われる。即ち、上記設計スラスト「Fs」と摩擦係数「μ=0.2」の「特性線La」とが交差する「点b」を求め、さらにこの「点b」に対応するトルクをトルクスイッチの作動基準となる初期設定トルク「Tset」として求め、この初期設定トルク「Tset」が得られるようにトルクスイッチの設定が調整される。従って、アクチュエータと弁棒と弁体を組み合わせた電動弁は、この初期設定トルク「Tset」にトルク設定がされた状態で出荷され、現場に設置される。

【0180】

設置現場でのトルク診断・調整作業に際しては、先ず弁棒に作用するスラストを直接的にあるいは間接的に測定し、実測スラスト「F」を得る。そして、この実測スラスト「F」の上記「特性線La」上における「点d」に基づいて、これに対応するトルクを求め、これを診断対象となる診断トルク「T」とする。

【0181】

しかる後、この診断トルク「T」と初期設定トルク「Tset」を対比し、これらの偏差が許容範囲内であるか否かを確認し、許容範囲内である場合には「トルクスイッチの設定は適正」と判断する。逆に、許容範囲外である場合には「トルクスイッチの設定は不適正」と判断し、この場合には上記偏差が許容範囲内となるようにトルクスイッチの再調整を行う。これが、従来のトルク診断及びトルク調整の手法の一例である。

【0182】

なお、このようなトルクスイッチの再調整が必要となる原因としては、例えば、トルクスイッチの接点不良、トルクスイッチ機構の機械的なバラツキ、トルクスイッチの点検時等の再取付位置のバラツキ、トルクスイッチのがた等のトルクスイッチ側の原因のほかに、スプリングカートリッジ内外に封入されたグリースの硬化とか、グリースの漏洩等のスプリングカートリッジ側の原因も考えられる。

【0183】

しかしながら、このようなトルク診断及びトルク調整手法では、必ずしも正しいトルク診断及び調整ができたとは言えない。

【0184】

即ち、トルクスイッチの初期設定トルク「Tset」は、トルクスイッチを再調整しない限り、バラツキはあるものの短時間のうちに大きく変わることは無い。また、実測スラスト「F」も、実際に測定によって取得されたスラストであって、バラツキはあるものの短時間のうちに大きく変わるというものでは無い。そうとすれば、実測スラスト「F」と初期設定トルク「Tset」が交差する「点h」は、現在の弁棒とステムナットの間の摩擦係数が「μ=0.16〜0.18」である以上、上記「特性線La」上の点ではなく、摩擦係数「μ=0.16〜0.18」に対応する「特性線Lb」、即ち、座標原点「0」と上記「点h」を通る線上の点である。

【0185】

このことは、実測により取得されるスラストとトルクスイッチの設定値とに基づくことで、現時点の摩擦係数「μ」およびその特性線を、摩擦係数「μ」の実測に依ることなく、スラストとトルクスイッチ設定値に基づいて間接的に取得することができることを意味しており、例えば、摩擦係数「μ」の変化傾向を管理するような場合に極めて有用な手法となる。

【0186】

なお、「特性線Lb」は、経年的に摩擦係数「μ」が増大するに伴って、次第に「特性線La」に近づくように変化する。

【0187】

以上のように、当初設定の摩擦係数「μ=0.2」に対応する「特性線La」の他に、現在の摩擦係数「μ=0.16〜0.18」に対応する「特性線Lb」が取得されるが、この二つの「特性線La」、「特性線Lb」を対比することで、実測されるスラストに対するトルクの大きさが、「特性線La」に基づく場合と「特性線Lb」に基づく場合で大きく異なることが判る。

【0188】

即ち、摩擦係数「μ=0.2」を基準とした場合、トルクスイッチは、最小トルク「Tmin」と最大トルク「Tmax」の範囲「Ta」間で目盛が対応され、この間で初期設定トルク「Tset」が設定されている例がある。例えば、図17に示すように、トルク設定機構41に設けられたトルク設定可能目盛42は、最小トルク「Tmin」がストッパ44aによって、最大トルク「Tmax」がストッパ44bによって、それぞれ制限され、この最小トルク「Tmin」と最大トルク「Tmax」の範囲内(即ち、上記範囲「Ta」内)で初期設定トルク「Tset」が設定可能とされるものである。なお、符号43は、初期設定トルク「Tset」の位置表示材である。

【0189】

ところが、この実測スラスト「F」は、摩擦係数「μ=0.2」の下で測定されたものではなく、摩擦係数「μ=0.16〜0.18」の下で測定されたものであるので、この摩擦係数「μ=0.16〜0.18」を基準として考えてみると、この場合の最小スラスト「F´min」は、「特性線La」上の「交点a」に対応するのではなく、「特性線Lb」上の「交点g」に対応することになる。

【0190】

また、同様に、最大スラスト「F´max」は、「特性線La」上の「交点e」に対応するのではなく、「特性線Lb」上の「交点i」に対応することになる。

【0191】

即ち、摩擦係数「μ=0.16〜0.18」を基準とした場合には、スラストは、最小スラスト「F´min」と最大スラスト「F´max」間の範囲「Fb」内で変化する。

【0192】

従って、摩擦係数「μ=0.2」を基準とした場合におけるスラスト変化範囲「Fa」と、摩擦係数「μ=0.16〜0.18」を基準とした場合におけるスラスト変化範囲「Fb」との間には差が生じる。

【0193】

このため、摩擦係数「μ=0.2」としてトルクスイッチの設定がなされた電動弁を、現場でのスラストの実測に基づいて適正な弁棒スラストの調整のためトルクスイッチの再

調整を行う場合には、先ず、実測されるスラストとトルクスイッチの初期設定値に基づいて、後述するように、実測時点の摩擦係数「μ」、及びこれに対応する「特性線Lb」を取得する。

【0194】

しかる後、実測スラスト「F」を用いて上記「特性線Lb」から対応するトルクを読み出し、この読出トルクと初期設定トルク「Tset」を対比し、これらの偏差に基づいてトルクスイッチの設定の適否を判断すれば、摩擦係数「μ」を反映した適正なスラスト調整ができる。

【0195】

ここで、上述の実測時点の摩擦係数「μ」とこれに対応する「特性線Lb」の取得手法を説明すると以下の通りである。即ち、電動弁には、工場出荷時点での性能データとして、例えば、入力側データとして入力電流値「I]が、またスプリングカートリッジの圧縮力に比例するトルク値「T]が、それぞれメーカ側から提示されているが、この入力電流値「I]とトルク値「T]の間には、略一定の相関関係が認められる。

【0196】

従って、電動弁の設置状態において入力電流値「I]とヨーク応力、即ち、弁軸力(スラスト)「F」を実測し、工場出荷時点での入力電流値「I]とトルク値「T]の相関データに当てはめることで、実測の弁軸力(スラスト)「F」と、実測の入力電流値「I]に対応するトルク値「T]から、現時点での摩擦係数「μ」を取得することができる。さらに、このようにして取得された摩擦係数「μ」に基づいて上記「特性線Lb」を取得する。

【0197】

この摩擦係数「μ」と「特性線Lb」の取得手法を具体的に説明すると以下の通りである。

【0198】

電動弁においては、図18に示すように、モータ4の駆動力はスプリングカートリッジ24が反力を受けるウォームギアを介して弁棒14に伝達される。この場合、上記モータ4からウォームギアに至る間の駆動力の伝達特性(以下、「第1の伝達特性」という)はこの間の摩擦状況によって概略規定される。また、該ウォームギアから上記弁棒14に至る間の駆動力の伝達特性(以下、「第2の伝達特性」という)はこの間の摩擦状況(上記摩擦係数「μ」に対応する摩擦状況)によって概略規定される。さらに上記モータ4から上記弁棒14に至る駆動力伝達系全体の伝達特性(以下、「第3の伝達特性」という)は、上記第1の伝達特性と第2の伝達特性を組み合わせた特性として認識される。

【0199】

上記第1の伝達特性は、上述のように、モータからウォーム伝達系(ウォームギア:ウォームとウォームホイール)における摩擦状況に主に支配され、経年変化は比較的小さい。これに対して、上記第2の伝達特性は、上述のトルク管理(図17参照)において重要視される上記摩擦係数「μ」に対応する摩擦状況に主に支配されるものであるが、この摩擦係数「μ」が主としてステムとステムナットの摩耗状況に係り、通常は「0.16〜0.18」程度であるが、ステムナットの摩耗量が例えば30%を超過する限界状態として「0.2」を想定した例があることからも理解されるように比較的変化するものである。

【0200】

なお、モータ4の入力電流値(I)は入力側データとして、また上記スプリングカートリッジの圧縮力に比例するトルク値「T]として、さらに上記弁棒14に作用する弁軸力「F」、即ち、スラスト「F」は実測時点の出力側性能として、それぞれトルク管理に利用されることも既述の通りである。

【0201】

一方、図19には、電動弁の工場出荷時のトルク管理形態と、電動弁の現場設置状態でのトルク管理形態を示している。

【0202】

「工場でのトルク管理形態」

工場でのトルク管理は、限界条件である摩擦係数「0.2」を想定した上で、モータ4の入力電流値「I」とトルク値「T]をそれぞれ測定(○印で表示)する。従って、ここで取得される駆動力の伝達特性は、モータ4とウォームギア間の摩擦状況によって概略規定される第1の伝達特性に限定される(○印で表示)。なお、上記入力電流値「I」と出力トルク値「T]は、工場出荷時点の性能データとしてメーカから提示される。

【0203】

現場でのトルク管理形態

現場でのトルク管理形態としては、図19に示すように「従来手法」と「詳細手法」及び「簡易手法」が考えられる。このうち、「従来手法」は現場において従来一般的に行われていた手法であり、「詳細手法」は従来手法よりも詳細な測定作業を伴う手法である。これらに対して、「簡易手法」は、本件出願において発明者が新規に提案する手法である。これらを具体的に説明すると以下の通りである。

【0204】

「従来手法」

「従来手法」は、電動弁の設置現場において、モータ4の入力電流値(I)と圧縮力センサによるトルク値「T]をそれぞれ実測にて取得する。そして、摩擦係数「0.2」の下で設定された設定トルクと、実測されたトルク値「T]を対比し、このトルク値「T]が設定トルクに対して所定範囲内にあれば「トルクは適正」と判断するものである。

【0205】

しかし、この「従来手法」では、スラスト管理において最も必要とされる摩擦係数、即ち、ウォームギアからステムナットを経て弁棒14に至る間における摩擦係数「μ」に対応する摩擦状況に主に支配される上記第2の伝達特性については何ら考慮されていないため、適正なスラスト管理が行えないことは既述したところである。

【0206】

「詳細手法」

「詳細手法」は、モータ4の入力電流値「I」と圧縮力センサによるトルク値「T]の実測に加えて、弁軸力(スラスト)「F」も実測し、これら各実測値「I」、「T」、「F」に基づいて第1〜第3の伝達特性を取得する。そして、これら各伝達特性のうち、特に、第2の伝達特性に関与する摩擦係数「μ」に基づいて上述の特性線「Lb」(図17参照)を取得し、この特性線「Lb」の下でトルク管理を行うとともに、第1の伝達特性や第3の伝達特性に基づいて、各部、即ち、モータ〜ウォームギアの間や、モータ〜弁棒の間の摩擦状況の変化傾向を管理するものである。

【0207】

しかし、この「詳細手法」では、各部の詳細な管理が可能となるものの、例えば、トルク値「T]の実測に際して電動弁の一部を開放する必要があるなど作業が煩雑で作業コストが高くつく一方、スラスト管理においてはさほど詳細なデータは必要ではなく、「費用対効果」という点からして好ましいものとは言い難い。

【0208】

「簡易手法」

「簡易手法」は、上記「従来手法」と「詳細手法」の利点と欠点を勘案した上で、簡易な作業によって必要にして十分なトルク管理が行えるようにした手法である。即ち、この「簡易手法」では、

(a):入力電流値「I」とトルク値「T]の相関は、工場でのトルク管理値としてメーカから提示されていること、

(b):モータ4からウォームギアに至る間の伝達特性、即ち、上記第1の伝達特性は、経年変化は比較的小さく安定していること、

の二点を前提として、入力電流値「I」と弁軸力(スラスト)「F」とトルク値「T]のうち、電動弁の開放を伴わない入力電流値「I」と弁軸力(スラスト)「F」の二つを実測し、電動弁の開放を必要とするトルク値「T]の実測は行わないものとした。しかし、このトルク値「T]は、工場データとして提供される入力電流値「I」とトルク値「T]の相関に基づいて、実測された入力電流値「I」に対応するトルク値として間接的に取得される。なお、この間接的に取得されるトルク値「T]は、実測により取得されるトルク値「T]と完全に合致しているとは言えないが、トルク管理上において概ね合致しているとして取扱い得るものであることから、図19では「概ね取得できる」との意で「△」で示している。

【0209】

このようにして入力電流値(I)とトルク値「T]と弁軸力(スラスト)「F」が取得されたことで、先ず、トルク値「T]と弁軸力(スラスト)「F」に基づいて上記第2の伝達特性を概略規定する摩擦状況に係る上記摩擦係数「μ」が取得される。この場合、上記トルク値「T]が概ねの値であることから、これに対応させて図19においては摩擦係数「μ」についてもその概念を意図して「△」で示している。

【0210】

このように、この「簡易手法」においては、入力電流値「I」と弁軸力(スラスト)「F」の二項目のみを実測するという簡易な手法で上記摩擦係数「μ」を取得することができ、さらにこの摩擦係数「μ」に基づいて上記特性線「Lb」を取得でき、この特性線「Lb」を用いることで上述のように上記摩擦係数「μ」を考慮した適正なスラスト管理が実現されるものであり、実用上極めて有用である。

【0211】

また、入力電流値「I」と弁軸力(スラスト)「F」を実測することから、これらの実測値に基づいて上記第3の伝達特性を直接的に且つ正確な値として取得することができる。従って、この第3の伝達特性を監視することで、電動弁駆動部の入出力効率の変化傾向を正確に知ることができる。

【0212】

なお、実測スラスト「F」が所定値より大きく十分な余裕があるような場合には、トルクスイッチの設定値を低トルク側に調整することで、過大応力の発生を効果的に防止することができる。この場合、摩擦係数の変化とか締切トルクを考慮して、設定スラスト「F0」が維持されることが前提となる。

【0213】

さらに、摩擦係数「μ=0.2」の下でのスラスト変化範囲「Fa」と摩擦係数「μ=0.16〜0.18」の下でのスラスト変化範囲「Fb」の関係は、過大応力の抑制という電動弁の管理上の観点においては考慮すべきである。即ち、電動弁の過大応力発生の主たる要因は「ピークスラスト」であるが、その一方で、電動弁の摺動部分における摩擦係数がスラストの変化に与える影響が大きい(即ち、摩擦係数が小さいほど、入力が同じであってもより大きな出力(スラスト)が発生する)ことは上述のとおりである。従って、このように過大応力の発生要因のひとつである摩擦係数に対応するスラスト変化も、「ピークスラスト」と同様に、電動弁の管理上考慮すべきである。

【0214】

一方、電動弁の入力エネルギに対する出力エネルギの比率、即ち、電動弁のエネルギ効率は、電動弁の摺動部の摩擦係数と関連性を持つ要素であることから(即ち、エネルギ効率が高いということは、摩擦係数が低く、摩擦によるエネルギ損失が少ないことを意味する)、エネルギ効率を把握することで、この把握されたエネルギ効率から電動弁の摺動部の円滑度を推測することができる。

【0215】

ここで、電動弁のエネルギ効率(η)は、以下のようにして簡易的に傾向管理を行うことができる。例えば、「トルク切り手法」が採用された電動弁のエネルギ効率(η)は、トルクスイッチ作動時における、モータに供給される電流値「I」と弁棒にかかるスラスト「F」の比として求めることで、簡便に傾向管理を行うことができる。

【0216】

その他の例として、トルクシート時点からトルクスイッチの作動による給電停止までの時間における過渡変化する入力エネルギと過渡変化する出力エネルギの比によって、エネルギ効率(η)を簡易的に傾向管理することもできる。

【0217】

過渡入力エネルギを、モータに供給されるエネルギからグランドパッキンの摺動抵抗に対応するエネルギを除外したエネルギの時間積分値とする。発電所で使用される電動弁は、電圧の変化が少ないものが多いため、簡易的に、過渡入力エネルギはモータに供給される電流値「I」の時間積分値「ΣI」に略比例する、と考える。

【0218】

また、過渡出力エネルギを、弁棒にかかるスラスト「F」に対応するエネルギからグランドパッキンの摺動抵抗に対応するエネルギを除外したエネルギ時間積分値とする。そして、簡易的に、過渡出力エネルギは弁棒にかかるスラスト「F」の時間積分値「ΣF」に略比例する、と考える。

【0219】

以上のことから、電動弁のエネルギ効率(η)を、「ΣI」と「ΣF」の比として求め、簡便に傾向管理を行うことができる。

【産業上の利用可能性】

【0220】

本願発明は、発電プラント等に設備された電動弁の各部に作用する応力や弁棒位置等を適正に管理するための管理装置として利用できるものである。

【符号の説明】

【0221】

1 ・・電動弁

2 ・・ヨーク

3 ・・弁駆動部

4 ・・モータ

5 ・・フレキシブル管

6 ・・電線管

7 ・・電流センサ

8 ・・電気制御盤

9 ・・管理装置

10 ・・演算器

11 ・・弁本体部

12 ・・バルブシート

13 ・・弁体

14 ・・弁棒

16 ・・電力線

20 ・・電流センサ

21 ・・ウォーム軸

22 ・・ウォーム

23 ・・ウォームホイール

24 ・・スプリングカートリッジ

25 ・・ヨーク応力センサ

26 ・・ドライブスリーブ

30 ・・弁軸力センサ

31 ・・ロードセル

32 ・・弁体支持台

33 ・・トルクスイッチ

35 ・・渦電流センサ

【技術分野】

【0001】

本願発明は、モータにより開閉駆動される電動弁において、全閉又は全開状態において弁体に作用する衝撃力やスラスト、又は弁棒位置を適正に管理するための電動弁管理装置に関するものである。なお、ここでいう「スラスト」は、弁軸力を意味し、弁棒に作用する圧縮力又は引張力である。

【背景技術】

【0002】

電動弁を全閉あるいは全開状態で保持する場合におけるスラストの管理に関する技術としては、従来から種々の提案がなされている(例えば、特許文献1〜2参照)。

【0003】

電動弁の作動を全開位置あるいは全閉位置で停止させるための手法としては、所謂「トルク切り手法」と「リミット切り手法」が知られている。「トルク切り手法」は、弁体に作用するスラスト(即ち、弁体をバックシート(全開時)あるいはバルブシート(全閉時)に押し付けてその弁状態を保持する力)が、ウォーム軸に設けられたトルクスイッチにより設定した設定トルクに対応するスラストに達した時点で該トルクスイッチが作動し、電気回路を介してモータへの給電を停止させ、これによって電動弁の作動を停止させる停止手法である。「リミット切り手法」は、弁体の作動位置が、全閉あるいは全開の直近位置に設定した停止位置に達したとき、リミットスイッチが作動し、電気回路を介してモータへの給電を停止させ、これによって電動弁の作動を停止させる停止手法である。

【0004】

ところで、電動弁において弁体を開閉作動させるためには、この弁体が取付けられた弁棒に、各種の抵抗力に打ち勝つだけのスラストを与えることが必要である。ここで、上記「各種の抵抗力」とは、全閉状態において弁体の上流側と下流側との圧力差で発生する抵抗力「f1」と、グランドパッキンの摺動抵抗に基づく抵抗力「f2」と、弁内圧が弁棒を押し上げることで発生する抵抗力「f3」である。従って、弁体を開閉作動させるために弁棒に要求される必要スラスト「F」は「f1+f2+f3」に打ち勝つ力として求められる。

【0005】

一方、トルク「T」は、下記の式(1)から求められる。

【0006】

「T」=スラスト「F」×弁棒係数「m」・・・・式(1)

ここで、上記弁棒係数「m」は、下記の式(2)に示されるように、弁棒とステムナットの間の摩擦係数「μ」によって規定され、摩擦係数「μ」が大きいほど(即ち、弁棒とステムナットの間の摩擦力によって該ステムナットから弁棒への力の伝達効率が低くなるほど)弁棒係数「m」が大きくなる。

【0007】

弁棒係数(m)=[d(cos14.5°×tanα+μ)]/[2000(cos14.5°―μ×tanα)]・・・・式(2)

ただし、弁棒ネジを29°メートル台形ネジとし、弁棒有効径dmm=外形―(1/2)ピッチ 、tanα=(ネジリードmm)/(π×dmm)、μ=摩擦係数。

【0008】

この場合、上記摩擦係数「μ」は、主に弁棒とステムナットの潤滑状態によって変動するものである。なお、図20には、摩擦係数「μ」の許容値を「0.2」として設計した電動弁において、摩擦係数「0.19」の実測値が得られた例を示している。

【0009】

図2には、電動弁の閉弁作動時におけるスラストの時間的な変化状態を示している。この図2において、作動時スラスト「F1」は、弁棒が主としてグランドパッキンの摩擦抵抗等を受けながら安定的に作動している場合のスラストである。スラスト「F2」は、トルクスイッチにより設定される設定トルク「Ts」に対応するスラストである。

【0010】

一方、弁棒に作用するスラストは、図2に示すように、弁体のシートタッチ時点(時間t1に対応する点B)までは作動時スラスト「F1」で安定的に推移するが、シートタッチ時点から上昇側に転じ次第に増加する。しかし、弁体は、トルクスイッチが作動し電気回路を介してモータへの給電が停止されても直ちにその時点で作動が停止されるものではなく、モータへの給電停止後も、モータ及び該モータにより回転駆動されるウォームホイール等の回転部分の慣性力によって給電停止後も短時間ではあるが作動が継続される。

【0011】

この結果、弁体に作用するスラストは、トルクスイッチによって規定される上記スラスト「F2」のまま維持されることはなく、図2に曲線「L1」で示すように、スラスト「F2」からさらに上昇を続け、所謂「オーバシュート」状態が発生する。そして、このオーバシュートしたスラストは、ピークスラスト「F4」(図2の点E)に達した後、ある程度低下したスラスト(図2の点F)で安定した挙動を示す。この安定したスラストによって弁体の全閉又は全開での締切状態が保持されるものであり、このスラストが締切スラスト「F3」とされる。

【0012】

なお、図2に線図「L2」で示すように、トルクスイッチによって規定されるスラストからのオーバシュートにおいて、ピークスラストと締切スラストの間に大きな差がないものも存在する。係る観点から、この実施形態では、図2の線図「L1」で示すようなピーク特性をもつ電動弁も想定し、これらオーバシュートによるスラストの適正管理を提案するものである。

【0013】

以上の諸点に鑑みれば、弁体に作用するスラストや衝撃力、ウォーム軸等の部品に作用する衝撃力、又は弁棒位置の管理を行うに際しては、特に、スラスト「F2」と締切スラスト「F3」とピークスラスト「F4」の三者間の相対関係や、弁棒とステムナットの間の摩擦係数「μ」の変化、電動弁の作動回数、スラストや設定トルクのバラツキ等を考慮してスラストや設定トルク等を適正に調整すべきである。

【0014】

然るに、係る観点に立脚する電動弁の管理手法に関しては、未だ有用な提案はなされていない。

【0015】

即ち、特許文献1に示される診断手法では、弁棒に作用しているスラストを、ウォーム軸に付設したトルクスイッチの作動状態に基づいて取得し、この取得情報に基づいて電動弁の作動に関する診断を行うように構成したものである。

【0016】

しかし、この診断手法は、弁棒に作用しているスラストを実測にて取得するのではなく、上記トルクスイッチの作動から間接的に取得し、且つこのトルクスイッチの作動設定の適否、即ち、設定トルクの適否の判断を電動弁診断の基本思想とするものであって、ここにはスラストの実測にて得られ且つ弁棒に作用するスラストに多大な影響を与える情報、例えば、スラストのオーバシュートとこれに伴う衝撃力とかピークスラストに関する情報とか、弁棒とステムナットの間の摩擦係数の変化に関する情報とか、電動弁の作動回数に関する情報等を電動弁の診断に反映させるという思想は存在せず、従って、適正なスラストに基づく電動弁の適正管理の実現という点において問題がある。

【0017】

また、特許文献2に示される電動弁の診断装置は、電動弁を駆動するモータの電流、電圧値を取得し、この取得される電気量に基づいて電動弁の診断を行うものである。この診断手法では、設定トルクの適否の判断はある程度はできるものの、モータへの給電停止後の電流情報がなく、電動弁の状態を把握することはできない。従って、スラストの実測にて得られ且つ弁棒に作用するスラストに多大な影響を与える情報、例えば、スラストのオーバシュートとこれに伴う衝撃力とかピークスラストに関する情報とか、弁棒とステムナットの間の摩擦係数の変化に関する情報等を電動弁の診断に反映させるという思想は存在せず、従って、適正なスラストに基づく電動弁の適正管理の実現という点において問題がある。

【先行技術文献】

【特許文献】

【0018】

【特許文献1】特開平7−310845号公報

【特許文献2】特開2001−227675号公報

【発明の概要】

【発明が解決しようとする課題】

【0019】

以上のように、従来の電動弁の診断手法では、実測によりスラストを取得し、この取得されたスラストに基づいてスラストの適正管理を行うという思想、及びこのスラストのオーバシュートとこれに伴う衝撃力とかピークスラスト、弁棒とステムナットの間の摩擦係数の変化に伴う過大応力についての思想が無いことから、次述のような看過し難い重大な問題を招来することになる。

【0020】

即ち、図2を参照して説明すると、現実問題として、電動弁においては、モータへの給電停止後におけるスラストのオーバシュートによるピークスラスト「F4」(図2の「点E」参照)が、給電停止時点のスラスト、即ち、スラスト「F2」(図2の「点D」参照)の2〜2,5倍に達するものが存在し、さらに、ピークスラスト「F4」の発生後において安定し保持される締切スラスト「F3」(図2の「点F」参照)も、上記スラスト「F2」の2倍程度に達することがある(図16参照)。

【0021】

なお、図16は、駆動部の形式の異なる複数種類の電動弁の各駆動部形式に属する各電動弁のそれぞれについて、[F4/F2](即ち、給電停止時点のスラストに対するピークスラストの比率)と[F3/F2](即ち、給電停止時点のスラストに対する締切スラストの比率)の分布状態を示したものである。例えば、駆動部形式「SMB−000」に属する電動弁は合計42台存在し、この42台の電動弁のうち、[F4/F2]が「1.0≦〜<1.1」の比率範囲のものが「5台」有り、[F3/F2]が「1.0≦〜<1.1」の比率範囲のものが「8台」有ることを示している。

【0022】

また、設定トルクに対応するスラスト「F2」は、上述のように、弁棒とステムナットの摩擦係数「μ」に対応する弁棒係数「m」の大きさによって変動するものである。

【0023】

このようにピークスラスト及び締切スラストが、設定スラストに比して、想定された以上に過大になると、以下のような問題の発生が懸念される。

【0024】

即ち、過大なピークスラストの発生は、弁体が過大な力でバルブシートあるいはバックシートに衝突したということであり、作動回数等も考慮すると、場合によっては弁体とかバルブシートあるいはバックシート、弁棒、ウォーム軸等が損傷し、電動弁の機能及び作動上の信頼性の低下を招来することになる。

【0025】

また、過大な締切スラストの発生は、弁体がバルブシートあるいはバックシートに対して本来想定した以上の過大なトルクで押圧され、且つこの押圧状態が相当期間継続されるということである。この結果、弁体が弁棒を介してバルブシートに押圧付勢される閉弁作動時においては、「バルブシートの損傷」、「弁棒の曲り」、「ウォーム軸の曲り」、「スプリングカートリッジの劣化」等の原因となる。また弁体がバックシートに押圧付勢される開弁作動時には、「バックシートの損傷」、「弁棒の破断等による損傷」、「ウォーム軸の曲り」、「スプリングカートリッジの劣化」等の原因となる。

【0026】

さらに、特に電動弁が仕切弁である場合には、弁体のバルブシートへの「過度の食い込み」の原因となる。そして、この弁体の「過度の食い込み」は、電動弁を全閉状態から開作動させる際、弁体のバルブシートからの引き抜き不良を招来し、例えば、引抜力不足による開弁不能とか、弁棒破断による開弁不能等の極めて重大な問題の発生につながることが懸念される。

【0027】

また、手動操作される手動弁においては、操作量及び操作力の管理が難しいことから、誤操作あるいは不適切な操作によって弁棒に過大なスラストが掛り易いが、係る過大なスラストの発生は、例えば、スプリングカートリッジを構成する皿バネが異常加圧によって塑性変形し、場合によってはスプリングカートリッジの作動特性の変化を招来することが懸念される。

【0028】

なお、電動弁に備えられるトルクスイッチのトルク動作値には、新品でも10〜20%程度のバラツキが有り(図15参照)、このトルクスイッチのトルク動作値のバラツキは、トルクスプリングが装着された電動弁においては、トルクスイッチにより規定される設定トルクに対応するスラストのバラツキとして表れるため、電動弁の診断及び調整に際してはこのトルクスイッチのトルク動作値のバラツキに起因するスラストのバラツキも反映させることが必要である。

【0029】

ところで、スラストのバラツキを電動弁の診断及び調整に反映させる場合には、スラストの測定間隔も考慮すべきである。即ち、スラストのバラツキは、測定間隔に支配される場合がある。

【0030】

なお、図15は、駆動形式の異なる複数種類の電動弁のそれぞれのトルクスイッチ動作時のスラストのバラツキを「黒丸点」で示したものである。この各「黒丸点」はそれぞれ一つの電動弁を示している。また、「バラツキ(%)」は、約1ヶ月程度の長い測定間隔での測定した場合のバラツキを示している。具体的には、例えば、「点a」で示す電動弁は、駆動部形式が「SMB−0」の電動弁であって、約1ヶ月程度の長い測定間隔での測定した場合のスラストの変化が「約20%」であることを示している。また、「点b」で示す電動弁は、駆動部形式が「SMB−0」の電動弁であって、約1ヶ月程度の長い測定間隔での測定した場合のスラストの変化が「約10%」であることを示している。

【0031】

以上の諸点を勘案すれば、電動弁の作動状態を管理するに際しては、駆動部主体の管理に偏ることなく、適正なスラストの管理を行うことが最も重要であって、このような「ピークスラスト」、「衝撃力」、「摩擦係数μの変化」、「実測スラスト」、「スラストのバラツキ」等を考慮していない電動弁の管理手法では、電動弁の安全性とか信頼性等を確保することは困難である。特に、原子力発電所の安全性の検証においては、スラストの管理を十分に行うことが必要不可欠である。

【0032】

仮に、スラストの管理が不十分であれば、バルブシートの損傷、弁棒の曲がりや損傷、ウォーム軸の曲がり、スプリングカートリッジの劣化等に結び付くことになるため、係る事態の発生を未然に防止する観点からは、安全性の検証や評価を行い、適正な調整を行うべきである。

【0033】

また、電動弁の診断に際して「スラストのバラツキ」が考慮されなかった場合には、設定トルクのトルク動作値の許容範囲値を定め、この許容範囲値を逸脱した場合にトルク動作値の再調整が行われても、このトルクの再調整は現実とは乖離した有効性に乏しいものとなる。

【0034】

さらに、現在でも、特許文献1,2のようなスラストの間接測定を続けている原子力発電所では、スラストの管理を十分に実施し、発電プラントの安全性を検証すべきである。

【0035】

以上の諸点に鑑み、本願発明では、電動弁の安全性とか信頼性等を的確に判断し得るようにした電動弁管理装置を提供することを目的としてなされたものである。

【課題を解決するための手段】

【0036】

本願発明ではかかる課題を解決するための具体的手段として次のような構成を採用している。

【0037】

本願の第1の発明では、モータにより開閉駆動される電動弁の作動状態を管理する電動弁管理装置において、上記モータへの給電停止後におけるスラスト又は弁棒の動きを慣性力に基づき適正状態となるように管理することを特徴としている。

【0038】

本願の第2の発明では、上記第1の発明に係る電動弁管理装置において、スラスト又は弁棒の動きの管理に、電動弁の給電停止後の少なくともスラストのオーバシュート、スラストのバラツキ、弁棒とステムナットの間の摩擦係数の変化の何れかによる過大応力を反映させることを特徴としている。

【0039】

本願の第3の発明では、上記第1の発明に係る電動弁管理装置において、上記弁棒の動きを非接触状態で測定し、弁棒の位置が適正状態となるように管理することを特徴としている。

【0040】

本願の第4の発明では、上記第1又は第2の発明に係る電動弁管理装置において、上記スラストを、弁棒に作用する弁軸力として取得することを特徴としている。

【0041】

本願の第5の発明では、上記第4の発明に係る電動弁管理装置において、電動弁のヨークに備えたヨーク応力センサによって取得されるヨーク応力を上記弁軸力として用いることを特徴としている。

【0042】

本願の第6の発明では、上記第5の発明に係る電動弁管理装置において、上記ヨーク応力センサを、上記ヨークの弁棒を挟んで対向する左右一対の柱部の上記弁棒に臨む内側面で、且つ弁棒の軸心を通ってその径方向に延びる直線上に位置する部位にそれぞれ設けたことを特徴としている。

【0043】

本願の第7の発明では、上記第5又は第6の発明に係る電動弁管理装置において、上記ヨーク応力センサを、加重方向の歪を検出するゲージと加重方向に直交する方向の歪を検出するゲージを備えた構成としたことを特徴としている。

【0044】

本願の第8の発明では、上記第5の発明に係る電動弁管理装置において、上記弁棒に取付けた弁軸力センサを用いて上記ヨーク応力センサを校正するとともに、上記弁棒に付設されるグランドパッキンの締付力を一時的に高締付力側へ変更することを特徴としている。

【0045】

本願の第9の発明では、上記第8の発明に係る電動弁管理装置において、上記弁軸力センサを、加重方向の歪を検出するゲージと加重方向に直交する方向の歪を検出するゲージの二つのゲージを備えたセンサを2個利用して構成するとともに、この2個のセンサのうちの一方のセンサを上記弁棒14の表面の軸心を挟んで対向する二面のうちの一方側の面に、他方のセンサを他方側の面に、それぞれ取付けてこれら2個のセンサの共働によって歪測定を行うことを特徴としている。

【0046】

本願の第10の発明では、上記第5の発明に係る電動弁管理装置において、上記ヨーク応力センサでの測定によって取得される歪波形に基づいて上記電動弁の振動に関する情報を取得することを特徴としている。

【0047】

本願の第11の発明では、上記第5の発明に係る電動弁管理装置において、上記ヨーク応力センサによって取得されるヨーク応力に基づいて電動弁の摺動部の摩擦傾向を取得することを特徴としている。

【0048】

本願の第12の発明では、上記第1、第2又は第3の発明に係る電動弁管理装置において、上記弁棒の表面に対して非接触状態でセンサを複数個配置し、該センサの物理量の変化情報を取得することを特徴としている。

【0049】

本願の第13の発明では、上記第1、第2又は第3の発明に係る電動弁管理装置において、上記モータに給電する電力線を収納した電線管に第1の電流センサを、上記モータの近傍に第2の電流センサを、それぞれ配置したことを特徴としている。

【0050】

本願の第14の発明では、上記第1又は第2の発明に係る電動弁管理装置において、電動弁の給電停止後の少なくとも、スラストのオーバシュート、スラストのバラツキ、弁棒とステムナットの間の摩擦係数の変化の何れかによる過大応力を考慮してトルクスイッチの設定値を適正に調整することを特徴としている。

【0051】

本願の第15の発明では、上記第1又は第2の発明に係る電動弁管理装置において、トルクスイッチ作動時におけるスラストとピークスラストと締切スラストのうちの少なくとも二つの相関に基づいて、トルクスイッチの設定値を適正に調整することを特徴としている。

【0052】

本願の第16の発明では、上記第1又は第2の発明に係る電動弁管理装置において、弁体を開閉駆動する弁体駆動部の外端面に取付けられたアダプタと、該アダプタの内部に備えられてスプリングカートリッジの軸方向の一端側を支持する支持体と、上記アダプタに取付けられた変更手段を備え、電動弁の給電停止後の少なくとも、スラストのオーバシュート、スラストのバラツキ、弁棒とステムナットの間の摩擦係数の変化の何れかによる過大応力を考慮して、上記変更手段によって上記アダプタの外部から上記支持体の軸方向位置を変更することで上記スプリングカートリッジの圧縮量に対応するトルクを調整することを特徴としている。

【0053】

本願の第17の発明では、上記第1又は第2の発明に係る電動弁管理装置において、弁体を開閉駆動する弁体駆動部の外端面に取付けられたアダプタと、該アダプタの内部に備えられてスプリングカートリッジの軸方向の一端側を支持する支持体と、上記アダプタに取付けられた変更手段を備え、トルクスイッチ作動時におけるスラストとピークスラストと締切スラストのうちの少なくとも二つの相関に基づいて、上記変更手段によって上記アダプタの外部から上記支持体の軸方向位置を変更することで上記スプリングカートリッジの圧縮量に対応するトルクを調整することを特徴としている。

【0054】

本願の第18の発明では、上記第1又は第2の発明に係る電動弁管理装置において、少なくとも、スラストのオーバシュート、スラストのバラツキ、弁棒とステムナットの間の摩擦係数の変化の何れかによる過大応力、又は電動弁の作動頻度を考慮して、電動弁各部の点検調整や部品取替などの保守管理、あるいはリスク評価を行うことを特徴としている。

【0055】

本願の第19の発明では、上記第1又は第2の発明に係る電動弁管理装置において、締切スラストと上記弁棒の振動を考慮して、皿バネの劣化による張込荷重の変化傾向の管理を含む電動弁各部の保守管理を行うことを特徴としている。

【0056】

本願の第20の発明では、上記第1、第2又は第3発明に係る電動弁管理装置において、上記モータへの給電停止状態においてスラスト又はトルク又は弁棒位置を表示する表示手段を備え、手動開閉手段による弁開閉操作前、弁開閉操作中、弁開閉操作後の何れかにおいて上記表示手段の表示内容を確認し得るように構成したことを特徴としている。

【0057】

本願の第21の発明では、上記第16の発明に係る電動弁管理装置において、上記表示手段の表示内容に基づいて電動弁各部における応力の影響を評価することを特徴としている。

【発明の効果】

【0058】

(a)本願の第1の発明に係る電動弁管理装置

「トルク切り手法」を採用した電動弁にあっては、電動弁を駆動するモータは、トルクスイッチの作動に基づくモータへの給電が停止された時点で停止することなく、給電停止後もモータ及び該モータに連結されたウォームホイール等の回転部分の慣性力による惰走作用によって、短時間ではあるが回転を継続する。このため、弁体に作用するスラストは、トルクスイッチにより設定された設定トルクに対応するスラストにおいてそのまま保持されることはなく、このスラストからさらに高スラスト側へオーバシュートし、ピークスラストに達した後、安定的に推移する。

【0059】

また、「リミット切り手法」を採用した電動弁にあっては、モータへの給電停止後、モータ及び該モータに連結されたウォームホイール等の回転部分の慣性力による惰走が生じる。

【0060】

従って、この第1の発明のように、モータへの給電停止後におけるスラスト又は弁棒の動きを慣性力に基づき適正状態となるように管理することで、電動弁の実際の作動状態に対応した精度の高いスラスト管理又は弁棒の位置管理が可能となり且つその信頼性も高く、延いては、電動弁の信頼性とか健全性の向上に寄与できる。

【0061】

(b)本願の第2の発明に係る電動弁管理装置

第2の発明に係る電動弁管理装置では、スラスト又は弁棒の動きの管理に、電動弁の給電停止後の少なくともスラストのオーバシュート、スラストのバラツキ、弁棒とステムナットの間の摩擦係数の変化の何れかによる過大応力を反映させるようにしているので、従来のように、トルクスイッチにより規定される設定トルクに対応するスラストのみに基づいてスラストの管理行う場合に比して、上記(a)に記載の効果がより一層確実となる。また、過大応力の影響を反映させた弁棒の動きの管理においては、非接触式センサ等により惰走を含む弁棒の動き全体を簡便に検出することにより、上記(a)に記載の効果がより一層確実となる。

【0062】

(c)本願の第3の発明に係る電動弁管理装置

第3の発明に係る電動弁管理装置では、上記(a)に記載の効果に加えて以下のような特有の効果が得られる。即ち、この発明では、弁棒の動きを、該弁棒に非接触状態で測定して適正状態となるように管理するようにしているので、電動弁の実際の作動状態に対応した精度の高い弁棒の動きの管理が可能であり、特に弁棒の動きを非接触状態で測定する手法は、弁棒の位置に基づいて電動弁の作動停止が実行される所謂「リミット切り手法」による停止位置等の制御において有効である。

【0063】

(d)本願の第4の発明に係る電動弁管理装置

第4の発明に係る電動弁管理装置では、上記(a)又は(b)に記載の効果に加えて以下のような特有の効果が得られる。即ち、この発明では、上記スラストを、弁棒に作用する弁軸力として取得するようにしているので、例えば、弁棒の外部露出部分にセンサを配置することで、電動弁の駆動部を開放するような作業を必要とせず、上記スラストを簡易に取得することができ、管理作業の効率化が促進される。

【0064】

(e)本願の第5の発明に係る電動弁管理装置

第5の発明に係る電動弁管理装置では、上記(d)に記載の効果に加えて以下のような特有の効果が得られる。即ち、この発明では、電動弁のヨークに備えたヨーク応力センサによって取得されるヨーク応力を上記弁軸力として用いるようにしているので、上記弁軸力、即ち、上記スラストを、電動弁の駆動部を開放することなくその外部から上記ヨーク応力センサでの測定によって取得することができ、これによってスラストの取得作業の容易化及びスラスト管理の効率化が促進される。

【0065】

(f)本願の第6の発明に係る電動弁管理装置

第6の発明に係る電動弁管理装置では、上記(e)に記載の効果に加えて以下のような特有の効果が得られる。即ち、この発明では、上記ヨーク応力センサを、上記ヨークの弁棒を挟んで対向する左右一対の柱部の上記弁棒に臨む内側面で、且つ弁棒の軸心を通ってその径方向に延びる直線上に位置する部位にそれぞれ設けているので、各歪センサのそれぞれの出力値の平均値を求め、これを上記ヨーク応力として取得することで信頼性の高いスラストを得ることができ、延いては、スラスト管理の高精度化が促進される。

【0066】

(g)本願の第7の発明に係る電動弁管理装置

本願の第7の発明では、上記(e)又は(f)に記載の効果に加えて以下のような特有の効果が得られる。即ち、この発明では、上記ヨーク応力センサを、加重方向の歪を検出するゲージと加重方向に直交する方向の歪を検出するゲージを備えた構成としているので、いわゆる「2ゲージ法」での歪測定となり、測定対象以外の成分、例えば、捩り成分を除去した測定ができ、その測定精度が向上する。

【0067】

(h)本願の第8の発明に係る電動弁管理装置

第8の発明に係る電動弁管理装置では、上記(f)に記載の効果に加えて以下のような特有の効果が得られる。即ち、この発明では、上記弁棒に取付けた弁軸力センサを用いて上記ヨーク応力センサを校正するようにしているので、例えば、上記ヨーク応力センサをヨークに常設し、該ヨーク応力センサの校正時にのみ上記弁棒に弁軸力センサを仮設することができ、これによって校正作業の簡易化が促進される。なお、ここで言う「ヨーク応力センサの校正」は、ヨーク応力センサの測定値を弁軸力に換算するための換算特性を取得することである。

【0068】

また、弁軸力を上記ヨーク応力センサによって間接的に測定する構成であるため、弁棒の作動位置の如何に影響されることなく、開弁作動時においても閉弁作動時においても、弁棒の全作動範囲において弁軸力を測定してスラストの管理に供することができ、その管理作業の効率化が促進される。

【0069】

さらに、上記ヨーク応力センサの校正に際しての上記換算特性の取得は、XY軸表示上の「0点位置」、即ち、ヨーク応力(X軸)及び弁軸力(Y軸)が共に「0」の点と、任意点(特定のヨーク応力と特定の弁軸力が対応する点)を直線で結ぶことで取得されるが、この0点位置と任意点の幅が広いほど上記換算特性の精度が高くなる。このため、この校正に際して、例えば、上記弁棒に付設されるグランドパッキンの締付力を一時的に高締付力側へ変更すれば、その変更量に対応してヨーク応力が増大し、該ヨーク応力に対応する任意点と上記0点位置の幅が広くなり、その結果、ヨーク応力センサの校正精度が向上することになり、延いてはヨーク応力に基づきスラストの管理精度あるいはその信頼性が向上することになる。

【0070】

(i)本願の第9の発明に係る電動弁管理装置

本願の第9の発明では、上記第8の発明に係る電動弁管理装置において、上記弁軸力センサを、加重方向の歪を検出するゲージと加重方向に直交する方向の歪を検出するゲージの二つのゲージを備えたセンサを2個利用して構成するとともに、この2個のセンサのうちの一方のセンサを上記弁棒14の表面の軸心を挟んで対向する二面のうちの一方側の面に、他方のセンサを他方側の面に、それぞれ取付けてこれら2個のセンサの共働によって歪測定を行うようにしているので、いわゆる「4ゲージ法」での歪測定となり、測定出力が大きくなるとともに、測定対象以外の成分、例えば、捩り成分を除去した測定ができることから、その測定精度がより一層向上する。

【0071】

(j)本願の第10の発明に係る電動弁管理装置

第10の発明に係る電動弁管理装置では、上記(f)に記載の効果に加えて以下のような特有の効果が得られる。即ち、この発明では、上記ヨーク応力センサでの測定によって取得される歪波形に基づいて上記電動弁の振動に関する情報を取得するようにしているので、別途に振動センサを備えることなく上記ヨーク応力センサによって、例えば、電動弁の作動時における振動を解析してその振動が電動弁の信頼性に及ぼす影響等を判断することができる。また、上記ヨーク応力センサでの測定によって取得される歪波形に基づいて、上記弁棒の動作時間を取得し、この動作時間の適否を判断することもできる。

【0072】

(k)本願の第11の発明に係る電動弁管理装置

第11の発明に係る電動弁管理装置では、上記(f)に記載の効果に加えて以下のような特有の効果が得られる。即ち、この発明では、上記ヨーク応力センサによって取得されるヨーク応力に基づいて電動弁の摺動部の摩擦傾向数を取得するようにしているので、傾向を簡易且つ迅速に取得することができ、摩擦傾向の管理を行う場合に極めて有用である。

(l)本願の第12の発明に係る電動弁管理装置

第12の発明に係る電動弁管理装置では、上記(a)、(b)又は(c)に記載の効果に加えて以下のような特有の効果が得られる。即ち、この発明では、上記弁棒の表面に対して非接触状態でセンサを複数個配置し、該センサの物理量(例えば、インピーダンス又は該インピーダンスに対応する物理量)の変化情報を取得するようにしているので、上記変化情報から弁棒の曲がり、傾き、形状の変化等を知ることができ、例えば、「トルク切り手法」を採用した電動弁にあっては、上記知見情報をスラストの管理に反映させることでスラスト管理上の信頼性がより一層向上し、また「リミット切り手法」を採用した電動弁にあっては、上記知見情報を惰走状態の管理に反映させることで、惰走時間とか弁棒位置の診断の適正化が促進される。

【0073】

(m)本願の第13の発明に係る電動弁管理装置

第13の発明に係る電動弁管理装置では、上記(a)、(b)又は(c)に記載の効果に加えて以下のような特有の効果が得られる。即ち、この発明では、上記モータに給電する電力線を収納した電線管に第1の電流センサを、上記モータの近傍に第2の電流センサを、それぞれ配置しているので、例えば、上記第1の電流センサの測定値と上記第2の電流センサの測定値の差分の変化傾向から、モータ慣性力による磁界の変化状態、あるいはその原因とその適否の判断を行うことができる。また、例えば、ヨーク応力センサが故障した場合とか、何らかの原因によってヨーク応力センサからの信号入力が途絶えたような場合には、入力側の上記第1の電流センサの測定値と出力側の上記第2の電流センサの測定値の対応関係から、電動弁が惰走状態にあるであろうことを、定性的に知ることができる。

【0074】

(n)本願の第14の発明に係る電動弁管理装置

第14の発明に係る電動弁管理装置では、上記(a)又は(b)に記載の効果に加えて以下のような特有の効果が得られる。即ち、この発明では、電動弁の停止後の少なくとも、スラストのオーバシュート、スラストのバラツキ、弁棒とステムナットの間の摩擦係数の変化の何れかによる過大応力を考慮してトルクスイッチの設定値を適正に調整するようにしているので、過大応力の影響が加味されたスラスト管理が実現され、延いては上記電動弁の安全性及び信頼性がさらに向上する。

【0075】

(o)本願の第15の発明に係る電動弁管理装置

第15の発明に係る電動弁管理装置では、上記(a)又は(b)に記載の効果に加えて以下のような特有の効果が得られる。即ち、この発明では、トルクスイッチ作動時におけるスラストとピークスラストと締切スラストのうちの少なくとも二つの相関に基づいて、トルクスイッチの設定値を調整するようにしているので、例えば、トルクスイッチの設定値の調整に際しては、基準となる時点における上記二つの相関に基づいて描かれるスラスト特性と、調整時点における上記二つの相関に基づいて描かれるスラスト特性を対比することで、トルクスイッチの設定値の調整量を視覚的に把握して、簡易且つ的確に調整を行うことができる。また、スラスト情報をどのように活用するかというスラスト情報の活用目的に応じて、上記三つのスラスト、即ち、トルクスイッチ作動時におけるスラストとピークスラストと締切スラストのうち、何れか二つのスラストを選択することも可能である。

【0076】

(p)本願の第16の発明に係る電動弁管理装置

本願の第16の発明に係る電動弁管理装置では、上記(a)又は(b)に記載の効果に加えて以下のような特有の効果が得られる。即ち、この発明では、弁体を開閉駆動する弁体駆動部の外端面に取付けられたアダプタと、該アダプタの内部に備えられてスプリングカートリッジの軸方向の一端側を支持する支持体と、上記アダプタに取付けられた変更手段を備え、電動弁の給電停止後の少なくとも、スラストのオーバシュート、スラストのバラツキ、弁棒とステムナットの間の摩擦係数の変化の何れかによる過大応力を考慮して、上記変更手段によって上記アダプタの外部から上記支持体の軸方向位置を変更することで上記スプリングカートリッジの圧縮量に対応するトルクを調整するようにしているので、過大応力の影響が加味されたスラスト管理が実現され、延いては上記電動弁の安全性及び信頼性がさらに向上する。また、電動弁の外部から上記変更手段を操作することでトルク調整を行うことができるので、例えば、電動弁の一部を開放してその内部に収容されたトルクスイッチを調整するトルク調整手法に比して、トルク調整作業の簡易化が促進される。

【0077】

(q)本願の第17の発明に係る電動弁管理装置

本願の第17の発明に係る電動弁管理装置では、上記(a)又は(b)に記載の効果に加えて以下のような特有の効果が得られる。即ち、この発明では、弁体を開閉駆動する弁体駆動部の外端面に取付けられたアダプタと、該アダプタの内部に備えられてスプリングカートリッジの軸方向の一端側を支持する支持体と、上記アダプタに取付けられた変更手段を備え、トルクスイッチ作動時におけるスラストとピークスラストと締切スラストのうちの少なくとも二つの相関に基づいて、上記変更手段によって上記アダプタの外部から上記支持体の軸方向位置を変更することで上記スプリングカートリッジの圧縮量に対応するトルクを調整するようにしているので、例えば、トルクスイッチの設定値の調整に際しては、基準となる時点における上記二つの相関に基づいて描かれるスラスト特性と、調整時点における上記二つの相関に基づいて描かれるスラスト特性を対比することで、トルクスイッチの設定値の調整量を視覚的に把握して、簡易且つ的確に調整を行うことができる。また、スラスト情報をどのように活用するかというスラスト情報の活用目的に応じて、上記三つのスラスト、即ち、トルクスイッチ作動時におけるスラストとピークスラストと締切スラストのうち、何れか二つのスラストを選択することも可能である。さらに、電動弁の外部から上記変更手段を操作することでトルク調整を行うことができるので、例えば、電動弁の一部を開放してその内部に収容されたトルクスイッチを調整するトルク調整手法に比して、トルク調整作業の簡易化が促進される。

【0078】

(r)本願の第18の発明に係る電動弁管理装置

第18の発明に係る電動弁管理装置では、上記(a)、(b)又は(c)に記載の効果に加えて以下のような特有の効果が得られる。即ち、この発明では、少なくとも、スラストのオーバシュート、スラストのバラツキ、弁棒とステムナットの間の摩擦係数の変化の何れかによる過大応力、又は電動弁の作動頻度を考慮して、電動弁各部の点検調整や部品取替などの保守管理、あるいはリスク評価を行うようにしているので、電動弁の点検時期とか部品の取替時期とか作動調整時期等の実行時期をより的確に判断することができ、延いては電動弁の耐久性あるいは信頼性の向上に寄与できる。

【0079】

(s)本願の第19の発明に係る電動弁管理装置

第19の発明に係る電動弁管理装置では、上記(a)又は(b)に記載の効果に加えて以下のような特有の効果が得られる。即ち、この発明では、締切スラストと上記弁棒の振動を考慮して、皿バネの劣化による張込荷重の変化の管理を含む電動弁各部の保守管理を行うようにしている。ここで、締切スラストは、スプリングカートリッジを構成する複数の皿バネ相互間の接触圧として反映され、また電動弁の振動は上記スプリングカートリッジ部分に伝達される。そして、上記皿バネの磨耗等による劣化、さらには電動弁の張込荷重の劣化は、皿バネ相互間の接触圧が大きく且つスプリングカートリッジ部分に伝達される振動が強いほど、その進行が早まる。

【0080】

従って、この発明のように、電動弁の管理に、締切スラストと電動弁の振動を考慮することで、皿バネの劣化(磨耗等)、さらには電動弁の張込荷重の変化の影響が反映された精度の高い保守管理結果を得ることができ、電動弁の信頼性の確保がより一層確実となる。

【0081】

また、締切スラストを計測するヨーク応力センサは、弁体に作用するヨーク応力に基づいて締切スラストを取得するとともに、測定によって取得される歪波形に基づいて電動弁の振動に関する情報も取得できるものであることから、別途に振動センサを備えることなく上記ヨーク応力センサのみによって、締切スラストと電動弁の振動が電動弁の信頼性に及ぼす影響等を判断することができる。

【0082】

(t)本願の第20の発明に係る電動弁管理装置

第20の発明に係る電動弁管理装置では、上記(a)、(b)又は(c))に記載の効果に加えて以下のような特有の効果が得られる。即ち、この発明では、上記モータへの給電停止状態においてスラスト又はトルク又は弁棒位置を表示する表示手段を備え、手動開閉手段による弁開閉操作前、弁開閉操作中、弁開閉操作後の何れかにおいて上記表示手段の表示内容を確認し得るように構成しているので、弁開閉操作前に表示内容を確認することで手動操作による開閉操作量を事前に確認して実操作に備えることができ、弁開閉操作中に表示内容を確認することで開閉操作量の変化状態を確認しながら開閉操作を行うことができ、弁開閉操作後に表示内容を確認することで開閉操作量の適否を容易に判断することができ、これら何れの場合にも、手動による開閉弁操作の信頼性の向上が図れるものである。

【0083】

(u)本願の第21の発明に係る電動弁管理装置

第21の発明に係る電動弁管理装置では、上記(r)に記載の効果に加えて以下のような特有の効果が得られる。即ち、この発明では、上記表示手段の表示内容に基づいて電動弁各部における応力の影響を評価するようにしているので、例えば、過大応力が作用することによる電動弁各部の塑性変形の可能性を判断し、これを回避するための手段を講じる等の対応をとることができ、延いては電動弁の作動上における信頼性の向上に寄与できる。

【図面の簡単な説明】

【0084】

【図1】本願発明の実施の形態に係る管理装置による電動弁の管理状態の説明図である。

【図2】電動弁の閉弁動作時におけるスラストの変化状態説明図

【図3】「電流−トルク」特性図である。

【図4】「トルク−弁軸力」特性図である。

【図5】電動弁の開作動時におけるヨーク応力の経時的な変化特性図である。

【図6】「弁軸力−ヨーク応力」特性図である。

【図7】弁軸力センサの精度実証の説明図である。

【図8】上記精度実証における測定データである。

【図9】「電流−ヨーク応力」特性図である。

【図10】グランドパッキン劣化状態下での閉作動時における測定データである。

【図11】グランドパッキン劣化状態下での開作動時における測定データである。

【図12】電動弁の運転停止時における振動の生波形図である。

【図13】電動弁の運転時における振動の生波形図である。

【図14】電動弁の運転時における振動のフーリエ変換波形図である。

【図15】電動弁におけるトルクスイッチ動作時のスラストのバラツキの説明図である。

【図16】電動弁におけるスラストのオーバシュート発生状況説明図である。

【図17】電動弁の入出力関係における摩擦係数の影響説明図である。

【図18】駆動力伝達系の説明図である。

【図19】トルク管理形態の説明図である。

【図20】摩擦係数の診断画面図である。

【発明を実施するための形態】

【0085】

図1には、本願発明の実施形態に係る管理装置9と該管理装置9により弁体や弁棒へのスラストが管理される電動弁1を示している。この上記管理装置9の具体的構成及び作用効果については後述することとし、ここでは先ず、上記電動弁1及びこれに付設されたセンサ類等について説明する。

【0086】

A:電動弁1等の構成

A−1:電動弁1

上記電動弁1は、弁本体部11と弁駆動部3を、ヨーク2を介して連結一体化して構成される。上記弁本体部11内には、バルブシート12に着座・離座する弁体13が収容されている。上記弁体13には、上記ヨーク2を上下方向に貫通して上記弁駆動部3の上部に至る弁棒14が連結されており、該弁棒14を上記弁駆動部3によって上下方向へ昇降させることで上記弁体13が上記バルブシート12に着座あるいは離座し、上記電動弁1が開閉弁される。

【0087】

上記弁駆動部3は、ウォーム22を備えモータ4によって回転駆動されるウォーム軸21と、上記ウォーム22と噛合し該ウォーム22側から回転力が伝達されるウォームホイール23と、上記弁棒14のネジ部に噛合するステムナット(図示省略)を内蔵し上記ウォームホイール23からの回転力を受けて上記ステムナットを回転駆動するドライブスリーブ26を備える。また、上記ウォーム軸21の軸端側には、上記弁棒14へのトルク調整を行うスプリングカートリッジ24が配置されている。さらに、上記ウォーム軸21にはトルクスイッチ33が付設されている。

【0088】

ところで、上記電動弁1のスラストの管理を行う上記管理装置9の具体的内容は後述するとして、ここでは先ず、該管理装置9による管理の基本思想を簡単に説明する。

【0089】

上記管理装置9は、上記モータ4によって上記電動弁1が開閉作動され、これが全開あるいは全閉に達して上記ウォーム軸21部分に付設したトルクスイッチ33が作動し、これを受けて上記モータ4への給電が停止されるまでの間において上記弁体13に作用するスラストの管理(以下、「停止前管理」という)を行うことは勿論であるが、これに止まることなく、さらに上記モータ4への給電が停止された時点以後におけるスラストの管理(以下、「停止後管理」という)も行うものであり、本願ではこの「停止後管理」に最大の特徴を有するものである。

【0090】

一方、モータ4への給電をトルクスイッチの作動によって停止させる「トルク切り手法」を採用した場合、図2に示すように、弁体13がシートタッチする点Bまではグランドパッキンの摺動抵抗による作動時スラスト(F1)が継続的に働くが、弁体13のシートタッチ後は該弁体13がバルブシート12に押圧されることで弁体13に作用するスラストは次第に上昇変化する。

【0091】

なお、この実施形態では、上記弁体13に作用するスラストを、該弁体13が連結された弁棒14に発生する弁軸力として取得するように構成している。そして、この弁軸力は、ウォーム軸21の軸方向への変位力に対応しており、この変位力がトルクスイッチによって設定された設定トルクに対応するスラスト「F2」(図2の点D)に達すると、該トルクスイッチが作動し、電気回路を介して継電器が作動し、上記モータ4への給電が停止される。

【0092】

しかし、上記弁体13へのスラストの作用は、モータ4への給電が停止されても、直ちにその時点で停止されるものではなく、モータ及び該モータにより回転駆動されるウォームホイール等の慣性力によって給電停止後も、短時間ではあるが作用が継続される。従って、この惰走期間中は、弁棒14を介して上記弁体13に作用するスラストは、設定トルクに対応するスラスト「F2」を越えてさらに上昇し、ピークスラスト「F4」(図2の点E)に達した後、安定側に転じ、締切スラスト「F3」において安定的に保持され、上記弁体13はこの締切スラスト「F3」でその閉弁状態が保持される。

【0093】

このようなオーバシュート状態下でのスラスト、即ち、ピークスラスト「F4」と締切スラスト「F3」を適正に管理することで、例えば、上記ピークスラスト「F4」が弁体13、弁棒、ウォーム軸等に与える影響の診断、上記締切スラスト「F3」の適否の診断、さらにこの締切スラスト「F3」が電動弁1の信頼性等に与える影響の診断等を行うことができる。これらの診断に係る事項が、上記「停止後管理」における管理項目であって、後述の管理装置9においてこの管理項目が実行される。

【0094】

なお、従来は、トルクスイッチが作動してモータ4への給電が停止された時点の設定トルクに対応するスラストが、そのまま弁状態の保持に係るものと考えて、この給電停止時点の設定トルクに対応するスラストが上記スラスト「F2」を含む所定範囲内にあれば、「このスラストは適正であり、上記トルクスイッチの設定も適正」と判断していた。しかし、ここにはスラストのオーバシュートに起因するピークスラスト「F4」や締切スラスト「F3」の給電停止時スラスト(F2)に対する偏差に関する思想が存在せず、この点において従来のスラストの管理手法は適切な手法とは言えない。

【0095】

以上のような「停止後管理」を実現するために、この実施形態においては、上記電動弁1に、次述する電流センサ7、電流センサ20、ヨーク応力センサ25、弁軸力センサ30及び渦電流センサ35が備えられている。

【0096】

A−2:電流センサ7

上記電流センサ7は、図1に示すように、上記モータ4に接続されたフレキシブル管部5の上流端に接続される鋼管製の電線管6の外周面で且つ該電線管6の軸方向の同一位置に、その周方向に略同一ピッチで三個の電流センサ7A,7B,7Cを配置し、これら三個の電流センサ7A,7B,7Cによって、上記電線管6内に配置された電力線16の各電線のそれぞれから発せられる磁力線を感知して磁場の大きさに対応した磁気信号を出力する。

【0097】

なお、この電流センサ7A,7B,7Cを用いた磁気信号の演算手法については、本件出願人が開発し既に特許出願(特願2003−419062、特開2005−180989)を行っているところであり、その具体的な内容についての説明は省略する。

【0098】

この電流センサ7によって磁気信号を取得するのは、この磁気信号と上記電線管6内の各電線を流れる電流値との間には一定の相関関係があり、磁気信号に基づいて電流値を間接的に取得できるからである。このように、上記電線管6の外周に配置した上記電流センサ7によって電流信号を取得するようにすれば、例えば、電気制御盤8を開いてその内部の電線から電流を測定するという面倒な作業を行うことなく、上記モータ4に供給される電力量、即ち、上記弁駆動部3への入力エネルギを取得できるので、診断作業の簡便化、作業コストの低下が図れる。

【0099】

このように電流センサ7によって磁気信号を取得し、これを電動弁の作動状態の管理に使用する場合において適正な管理を実現するには、電流センサ7に応答遅れがないことが前提となる。

【0100】

しかし、現実問題として、電流センサには、程度の差はあるものの、応答遅れが不可避的に存在すると考えられる。この場合、電流センサ7の応答遅れの有無とその程度は、事前の試験にて知ることができ、且つこの応答性は短期間に変化するものではないことから、予め、この電流センサ7に特有の応答遅れに対応する出力の時間補正値を取得することができる。従って、応答遅れが無視できない電流センサを用いて電動弁の管理を行う場合、該電流センサ7の出力を上記時間補正値によって補正して用いることで、応答遅れによる影響を排除した信頼性の高い管理が実現される。

【0101】

さらに、上記電線管6内の各電線を流れる電流の積算値、即ち、磁気信号の積算値は、弁駆動部3側への入力エネルギとして把握できる。また、上記弁棒14に作用する弁軸力の積算値は、上記弁駆動部3からの出力エネルギとして把握できる。従って、上記電流センサ7において取得される磁気信号の積算値と、後述のヨーク応力センサ25で取得される弁軸力に対応するヨーク応力の積算値とを対比することで、電動弁1のエネルギ伝達効率の良否の診断とか、弁棒係数「m」の傾向管理を行うことができる。

【0102】

A−3:ヨーク応力センサ25

ヨーク応力センサ25は、弁体13に作用するスラストに対応する弁軸力を、該弁棒14側での直接的な測定に代えて、ヨーク2側において該ヨーク2の歪として間接的にこれを測定するものである。これは、弁棒14に作用する弁軸力と、上記弁本体部11と弁駆動部3を接続するヨーク2に作用するヨーク応力は相互に反力の関係にあり、弁棒14に貼設した弁軸力センサ30で測定される弁軸力と、ヨーク2に貼設したヨーク応力センサ25で測定されるヨーク応力とが合致することを前提としている。

【0103】

弁軸力は、開弁作動時及び閉弁作動時に、上記弁体13を上記バルブシート12側に押し付ける力として、あるいは上記弁体13を上記バルブシート12から引き抜く力として、実際に弁棒14に作用する力である。しかし、現実問題として、上記弁棒14に貼設した弁軸力センサ30で測定される弁軸力が、現に弁棒14に作用している力に一致しているか否かは、弁棒14の材料特性(例えば、弾性係数)によって変化し得るものであるため、本件出願人においては、弁軸力とヨーク応力の相関関係を検証した。

【0104】

即ち、図7に示すように、電動弁1の弁棒14の表面に歪ゲージで構成される弁軸力センサ30を貼設するとともに、上記ヨーク2の内側中央にも同じく歪ゲージで構成されるヨーク応力センサ25を貼設する。さらに、上記弁体13を開側へ作動させた状態で、上記弁体13下面側と、バルブシート12bに設けた弁体支持台32の間に精度検証済のロードセル31を配置する。この状態において、上記電動弁1を閉側へ作動させ、上記ヨーク応力センサ25と上記ロードセル31の双方で測定を行い、ここで取得された測定データを演算器10に入力し、以下の演算処理を行った。

【0105】

この検証では、同一条件の下での測定を複数回(この実施形態では四回)実行し、各測定回における基準値たるロードセル31の測定値と上記弁軸力センサ30の測定値の差分を求め、この差分の基準値に対する比率を近似率(%)として、図8に示した。

【0106】

図8によれば、一回目の測定では、ロードセル31の測定値は13.18(KN)、弁軸力センサ30の測定値(下記式(3)を使用して算出)は13.33であり、近似率は「

[(13.33−13.18)/13.18]×100=1.14%」であった。同様にして、二回目の測定での比率は「1.74%」、三回目の測定での近似率は「0,05%」、四回目の測定での近似率は「0.44%」であった。これらの結果から、弁軸力センサ30の測定値は、現に弁棒14に作用している弁軸力として把握される上記ロードセル31での測定値と実用上差がなく、該弁軸力センサ30の測定値を、弁棒14に作用している弁軸力として採用しても何ら問題は生じない。

【0107】

歪ゲージによる測定が4ゲージ法である場合、弁棒の引張力又は圧縮力(W)、即ち、スラスト値(W)は、以下の式(3)によって算出される。

スラスト値:W=V0・[2・E/{Ks・V・(1+ν)}・(π・d2/4)]・・式(3)

ここで、この式(3)の算出根拠を示せば以下の通りである。

【0108】

直径(d)の弁棒の断面積(π・d2/4)において、スラスト値(W)によって発生する応力(σ)は、

(σ)=W/(π・d2/4)・・・式(4)

となる。

従って、弁棒の引張力又は圧縮力(W)は、

W=σ・(π・d2/4)・・・式(5)

となる。

【0109】

また、上記応力(σ)は、歪4ゲージ法の場合、

(σ)=[ε0/{2・(1+ν)}]・E・・・式(6)

となる。なお、ε0:実測の歪値、E:縦弾性係数(ヤング率)、ν:ポアソン比である。

【0110】

さらに、実測の歪値(ε0)は、歪と電圧の関係より、

(ε0)=4・{1/(Ks・V)}・V0・・・式(7)

となる。なお、Ks:歪のゲージ率、 V:ブリッジの印加電圧、 V0:ブリッジの出力電圧である。

【0111】

従って、上記式(6)と式(7)より、上記応力(σ)は、

(σ)=V0・[2・E/{Ks・V・(1+ν)}]・・・式(8)

となる。

【0112】

従って、式(5)と式(8)から、上記式(3)が求められる。

【0113】

また、弁棒14とヨーク2の相対的な配置構成からして、弁棒14に作用する弁軸力とヨーク2に作用するヨーク応力とは、作用・反作用の関係にあって、絶対値としては一致している。実験から、弁軸力とヨーク内側中央付近のヨーク応力の間には直線的な相関関係があり、上記ヨーク応力センサ25によって測定された測定値を工学値換算により弁軸力として取り扱っても実用上何等問題はないことが立証された。

【0114】

上記検証結果を踏まえて、この実施形態では、図1に示すように、上記ヨーク応力センサ25を、一対のセンサ25A,25Bで構成し、且つこれら一対のセンサ25A,25Bを、ヨーク2の左右の柱部2A,2Bの上記弁棒14をその径方向に挟んで対向する内側面上で、且つ上記弁棒14の軸心を通る直線上に位置する部位に貼設している(図1で符号25A,25Bで示すようにヨーク2の内側中央に配置した状態とか、符号25A´、25B´で示すようにヨーク2の内側で弁棒14の軸心を挟んで対向する位置に配置した状態を参照)。

【0115】

上記ヨーク応力センサ25の構成及び上記ヨーク2への取付構造によれば、以下のような特有の作用効果が得られる。

【0116】

上記ヨーク応力センサ25によって弁軸力を取得するに際して、予め上記弁棒14に弁軸力センサ30を貼設し、この状態で上記弁棒14に荷重(軸力)を掛け、弁軸力とヨーク応力を測定する。そして、弁棒応力とヨーク応力との相関関係を相関データベースとして取得しておき、以後は上記ヨーク応力センサ25での測定にて取得されるヨーク応力に基づいてこれに対応する弁棒応力を上記相関データベースから読み出せばよい。

【0117】

このようにヨーク応力センサ25での測定によって弁軸力を間接的に取得するようにしたことで、電動弁1の全開から全閉までの全作動範囲において弁軸力を取得できるので、例えば、駆動力伝達効率の変化状態を弁棒応力に基づいて監視する場合のように、弁棒応力をその全作動範囲において継続的に取得することが必要であるような場合に好適である。

【0118】

また、上記ヨーク応力センサ25を、一対のセンサ25A,25Bで構成し且つこれらをヨーク2の左右の柱部2A,2Bの上記弁棒14をその径方向に挟んで対向するヨーク内側面上で、且つ上記弁棒14の軸心を挟んで該弁棒6の径方向に対向する部位に貼設しているので、これらセンサ25A,25Bの出力値をヨーク応力として取得してその精度を高めることができ、延いては、電動弁の診断結果の精度及び信頼性の更なる向上が期待できる。

【0119】

これら各センサ25A,25Bは、図1に示すように、加重方向(即ち、弁棒の移動方向)の歪を検出するゲージG1と加重方向に直交する方向の歪を検出するゲージG2の二つのゲージを備えて構成される。

【0120】

そして、これら二つのセンサ25A,25Bのうち、一方のセンサ25Aは、上記ヨーク2の一方の柱部2Aに取付けられて該柱部2Aに発生する歪を「2ゲージ法」により測定する。また、他方のセンサ25Bは、上記ヨーク2の他方の柱部2Bに取付けられて該柱部2Bに発生する歪を「2ゲージ法」により測定する。このような「2ゲージ法」による歪測定では、測定対象以外の成分、例えば、捩り成分を除去した測定ができことから、その測定精度が向上する。

【0121】

これに対して、上記弁軸力センサ30は、図7に示すように、加重方向(即ち、弁棒の移動方向)の歪を検出するゲージG3と加重方向に直交する方向の歪を検出するゲージG4の二つのゲージを備えたセンサ30A、30Bの2個のセンサで構成される。そして、これら2個のセンサ30A、30Bのうち、一方のセンサ30Aは上記弁棒14の表面の軸心を挟んで対向する二面のうちの一方側の面に取付けられ、また他方のセンサ30Bは他方側の面に取付けられる。そして、これら2個のセンサ30A、30Bは、共働して上記弁棒14に発生する歪を「4ゲージ法」により測定する。このような「4ゲージ法」による歪測定では、測定出力が大きくなるとともに、測定対象以外の成分、例えば、捩り成分を除去した測定ができることから、その測定精度がより一層向上する。

【0122】

A−4:ヨーク応力センサ25の校正

また、上記ヨーク応力センサ25を構成する上記各歪ゲージ25A,25Bの校正であるが、この校正は、該各歪ゲージ25A,25Bを上記電動弁10のヨーク2に取付けたまま、上記弁軸力センサ30を用いて行われる。

【0123】

即ち、図5には、電動弁1の全閉状態からの開作動時におけるヨーク応力の変化状態を示している。ここで、点P1は弁棒14の圧縮が完全に開放された位置であり、点P2は弁棒14が作動を開始した位置であり、この点P1と点P2の範囲では該弁棒14がフリー状態とされ、上記ヨーク2には外力が作用しない。このように上記ヨーク2に外力が作用しない位置を「0点位置」と規定するが、この「0点位置」は上記電動弁1の閉から開及び開から閉への作動時には必ず生じるものである。

【0124】

一方、点P3から以降の領域は、弁体13が開方向へ安定的に移動している領域であって、この領域では弁棒14には主としてグランドパッキンの締付力による摺動抵抗が作用しており、且つこの摺動抵抗は安定していることから、上記領域(安定域)では上記ヨーク2には略一定の圧縮力(ヨーク応力)Qが作用しており、その値は上記「0点位置」からの大きさとなる。また、ヨーク応力と弁軸力の間には一定の相関(直線関係)がある。従って、上記「0点位置」と「安定域」が存在することと、上記ヨーク応力と弁軸力の間の直線関係を利用することで、上記各歪ゲージ25A,25Bの校正を簡易に行なうことができる。

【0125】

なお、ここで言う「各歪ゲージ25A,25Bの校正」、即ち、「ヨーク応力センサの校正」は、各歪ゲージ25A,25Bの測定値を弁軸力に換算するための換算特性を取得することである。具体的には以下の通りである。

【0126】

先ず、上記各歪ゲージ25A,25Bの他に、上記弁棒14に上記弁軸力センサ30を仮設する。そして、上記電動弁1を開作動させ、上記「0点位置」と任意点(即ち、上記弁体13が安定的に移動している領域であって、図5の点P3以降の所定の一点)の双方で、ヨーク応力と弁軸力をそれぞれ測定し、この2点の測定値に基づいてヨーク応力と弁軸力の相関関係を取得する。即ち、図6の点「0」が上記「0点位置」で、点「Pa」が図5の点「P3」以降における上記任意点であり、この点「0」と点「Pa」を結ぶ直線が上記換算特性となる。

【0127】

ところで、上記換算特性の精度を高める手法として、上記ヨーク応力センサ25の校正時に上記グランドパッキンの締付力を一時的に高めることを提案する。即ち、グランドパッキンの締付力を高めると、図5に破線図示するように、安定域における張力が、通常の締付力の状態下での張力「Q」から張力「Q´」まで上昇変位する。これを図6の特性図でみれば、上記点「Pa」が点「Pb」に変位したことであり、従って、上記点「0」と点「Pb」の二点を結ぶ直線を換算特性として取得すれば、点「0」〜点「Pa」の距離に比して、点「0」〜点「Pb」の距離が長く、この二点間距離が長い分だけ上記換算特性の精度が高まるものである。

【0128】

この校正手法によれば、上記弁棒14をフルストーロークさせることなく、その一部、即ち、上記安定域で作動させることで上記ヨーク応力センサ25の校正を行なうことができ、また上記「0点位置」と上記グランドパッキンの締付力によって生じる上記安定域期を利用することで、特別の装置を備えることなく上記ヨーク応力センサ25の校正を行なうことができるものであり、これらの相乗効果として、上記ヨーク応力センサ25の校正を簡易且つ迅速に行なうことができることになる。

【0129】

また、上記弁棒14に弁軸力センサ30を常設すると、該弁棒14のストローク中にグランドパッキン部分に食い込まれる恐れがあるが、上記ヨーク応力センサ25の各歪ゲージ25A,25Bを上記ヨーク2に常設してもこのような恐れは無いことから、上記ヨーク応力センサ25を上記ヨーク2に常設し、上記ヨーク応力センサ25の校正時にのみに上記弁軸力センサ30を仮設することで、上記ヨーク応力センサ25の校正を行うことができ、校正作業の簡易化が可能となる。

【0130】

上記ヨーク応力センサ25の振動センサとしての使用

上記ヨーク応力センサ25は、上記ヨーク2に発生する応力を測定する歪ゲージで構成されるが、この実施形態ではこの歪センサをヨーク2に伝達される振動を検出する振動センサとしても利用するようにしている。

【0131】

図12には、電動弁1の運転停止時において上記ヨーク応力センサ25によって検出されるバックグランド振動の生波形を示している。図13には、電動弁1の運転時において上記ヨーク応力センサ25によって検出される振動の生波形を示している。図14には、図13に示した振動の生波形をフーリエ変換したフーリエ変換波形を示している。

【0132】

そして、図12の生波形と図13の生波形を対比することで、電動弁1の運転時における振動の発生状態から電動弁1の作動時間に係る診断や安全性とか信頼性の評価を行うことができる。

【0133】

また、図14のフーリエ変換波形によれば、特定周波数の振動が周期的に発生していることが判断できる。例えば、モータ4のベアリングあるいは他の回転部分に振動を発生するような傷があるような場合にこれを上記フーリエ変換波形から知ることができる。

【0134】

このように、上記ヨーク応力センサ25を、ヨーク応力の測定のみならず、ヨーク2に伝達される振動に測定にも利用できるように構成することで、例えば、専用の振動センサを備える場合に比して、構造の簡略化、部品点数の低減によるコストダウンが図れる等の実用上有用な効果が得られる。

【0135】

A−5:電流センサ20

図1に示すように、上記モータ4には電流センサ20が取付けられている。この電流センサ20は、上記モータ4への給電停止後の慣性回転に伴う電気信号(積算値)を測定することができる。一方、上記電流センサ7では上記モータ4への入力エネルギに対応する電気信号(積算値)を測定できるが、この測定はモータ4への給電停止によって終了する。

【0136】

従って、上記電流センサ20の積算電流値と上記電流センサ7の積算電流値の差分に基づいて、上記モータ4への給電停止後における該モータ4の回転の円滑度を診断することができる。即ち、この差分が大きいほど、上記モータ4への給電停止後の慣性回転が長く続いており、該モータ4の回転が円滑であること(円滑度が高いこと)がわかる。

【0137】

また、上記電流センサ20の積算電流値と上記電流センサ7の積算電流値の差分と、上記モータ4への給電停止後におけるオーバシュート等の大きさ(即ち、オーバシュート領域におけるスラストの積算値)との間に相関がある電動弁の場合には、上記差分の傾向を管理することで、オーバシュート等が増大する傾向にあるのか減少する傾向にあるのかを判断することができる。これらの傾向の判断結果は、後述する管理装置9におけるスラストの管理制御において利用される。

【0138】

A−6:渦電流センサ35

上記渦電流センサ35は、高周波電流を受けて高周波磁界を発生するコイルを備え、高周波磁界内に導電体である弁棒14が存在すると、該弁棒14の表面に磁気誘導によって渦電流が発生し、これによって上記コイルの相互インピーダンスが、該コイルと上記弁棒14の距離の変化に応じて変化するものである。

【0139】

従って、図1に示すように、上記渦電流センサ35を上記弁棒14に近接対向させて配置し、上記コイルのインピーダンスを継続的に監視すれば、渦電流センサ35に対する上記弁棒14の距離の変化、あるいは上記弁棒14の形状の変化に対応したインピーダンス波形が得られる。このインピーダンス波形を解析することで、弁棒14の径方向への振動とか、弁棒14の曲りとか移動方向に対する傾き等を知ることができる。この渦電流センサ35により取得される弁棒14の曲り、傾き、動き、停止位置、速度、移動量、位置等に関する情報は、後述する管理装置9におけるスラストの管理制御及び電動弁1の安全性の評価において利用される。

【0140】

B:管理装置9による管理例

上記管理装置9は、本願発明がその要旨とするものであって、上記各センサからの入力情報に基づいて、上記電動弁1の全開あるいは全閉作動時における弁体13に対するスラストを管理し、該電動弁1の信頼性及び安全性を確保するものであって、その管理例を以下に説明する。

【0141】

B−1:締切スラストの管理

上記電動弁1の全開作動時あるいは全閉作動時において弁体13に作用する締切スラスト「F3」は、図2に示すように、トルクスイッチ33が作動してモータ4への給電が停止された時点の設定トルクに対応するスラスト「F2」ではなく、給電停止後のモータ4等の慣性力により、上記スラスト「F2」からさらに高スラスト側へオーバシュートし、ピークスラスト「F4」に達した後、低下側へ転じて安定的に推移するスラストがこれに該当し、この締切スラスト「F3」で弁体13の弁状態が保持されることは既述の通りである。

【0142】

この場合、締切スラスト「F3」が設定トルクに対応するスラスト「F2」に合致すれば弁状態の保持性の点から考えて最適であるが、実際的には、締切スラスト「F3」は上記スラスト「F2」よりも高スラスト側にあり、弁体13は本来想定したスラスト「F2」よりも大きいスラストで押圧保持され且つこれが継続される。また、上記ピークスラスト「F4」も大きく、弁体13は過大なスラストでバルブシート12に衝突することになる。

【0143】

従って、例えば、過大なピークスラスト「F4」の発生は、弁体13が過大な力でバルブシート12あるいはバックシート(図示省略)に衝突したということであり、場合によっては弁体13とかバルブシート12あるいはバックシートが損傷し、電動弁1の機能及び作動上の信頼性の低下を招来することになる。

【0144】

また、過大な締切スラスト「F3」の発生は、弁体13が本来想定した以上の過大なスラストでバルブシート12あるいはバックシートに押圧され、且つこの押圧状態が相当期間継続されるということである。この結果、閉弁作動時においては、「弁棒とかウォーム軸の曲がり」や「バルブシートの損傷」の原因となり、開弁作動時には「バックシートの損傷」の原因ともなり得る。また、スプリングカートリッジ24を構成する皿バネが異常加圧によって塑性変形し、該スプリングカートリッジ24の作動特性が変化することも懸念される。

【0145】

さらに、上記電動弁1が仕切弁であるときには、弁体13のバルブシート12への「過度の食い込み」の原因となる。そして、この弁体13のバルブシート12への「過度の食い込み」は、閉弁状態からの開弁作動時においては、弁体13のバルブシート12からの引き抜き不良を招来し、例えば、引抜力不足による開弁不能とか、弁棒破断による開弁不能等の極めて重大な安全性上の問題の発生につながることが懸念される。

【0146】

そこで、上記管理装置9においては、図2に曲線「L1」で示すように、「点D」〜「点E」〜「点F」と変化する通常のオーバシュートによるスラスト特性を、破曲線「L11´」で示すように、「点D´」〜「点E´」〜「点F´」と変化するようにスラスト特性を再調整することで、電動弁1の安全性あるいは信頼性を確保するようにしている。

【0147】

これを具体的に説明すると、以下のとおりである。

【0148】

「スラスト特性の再調整手法」

スラストの再調整の手法としては、トルクスイッチ33の作動位置を時間的に早める手法(以下、「第1の手法」という)と、弁体13の作動速度を下げる手法(以下、「第2の手法」という)が考えられる。

【0149】

「第1の手法」

第1の手法は、図2に示すように、時間「t3」において上記モータ4への給電が停止されその時点から惰走状態へ移行する当初のスラスト特性を、この時間「t3」より早めの時間「t2」において上記モータ4への給電が停止されその時点から惰走状態へ移行するように、上記トルクスイッチ33の作動点を早めるものである。

【0150】

このようなトルクスイッチ33の作動点を時間的に早めることによるスラストの再調整手法は、本件発明者等の実験によって、当初のオーバシュートによるスラスト特性(即ち、「点D」〜「点E」〜「点F」の曲線)と、トルクスイッチ33の作動点を時間的に早めた後のスラスト特性(即ち、「点D´」〜「点E´」〜「点F´」の曲線)とが略相似関係にある場合が多く、トルクスイッチ33の作動点を時間的に早めることで、当初のスラストの変化形態を略維持したまま、ピークスラスト「F4」と締切スラスト「F3」を共に低下させることができることが知見されたことに基づいている。

【0151】

なお、当初のオーバシュートによるスラスト特性(即ち、「点D」〜「点E」〜「点F」の曲線)と、トルクスイッチ33の作動点を時間的に早めた後のスラスト特性(「点D´」〜「点E´」〜「点F´」の曲線)とが略相似関係にあることを利用すれば、トルクスイッチの再調整を簡便且つ的確に行うことができる。即ち、基準となる当初のオーバシュートによるスラスト特性(即ち、「点D」〜「点E」〜「点F」の曲線)と、再調整時点のスラスト特性(「点D´」〜「点E´」〜「点F´」の曲線)を対比することで、これら両者の差分、即ち、トルクスイッチの設定値の再調整量を視覚的に把握して再調整を簡易且つ的確に行うことができる。

【0152】

そして、このように当初のオーバシュートによるスラスト特性を再調整する場合の調整量、即ち、トルクスイッチ33の設定値の調整量は、スラスト「F2」とピークスラスト「F4」及び締切スラスト「F3」相互間の比率等(図16参照)を考慮して、上記トルクスイッチ33の設定値の調整量を決定する。

【0153】