電子写真用トナー

【課題】電子写真用トナーの帯電安定性及び保管安定性を改善できる技術を提供することを目的とする。

【解決手段】着色剤を含む着色剤粒子の分散体と、離型剤を含み、体積平均粒子径が着色剤粒子よりも小さい離型剤粒子の分散体とを混合し、着色剤粒子および離型剤粒子の分散体中において着色剤粒子と離型剤粒子とを凝集させ、第1の凝集体を生成し、

第1の凝集体を含む分散体に、結着樹脂を含み、体積平均粒子径が離型剤粒子よりも小さい樹脂粒子の分散体を混合し、第1の凝集体と樹脂粒子の分散体中において第1の凝集体と樹脂粒子とを凝集させ、第1の凝集体の表面が樹脂粒子によって被覆されている第2の凝集体を生成することを含んで製造される電子写真用トナー。

【解決手段】着色剤を含む着色剤粒子の分散体と、離型剤を含み、体積平均粒子径が着色剤粒子よりも小さい離型剤粒子の分散体とを混合し、着色剤粒子および離型剤粒子の分散体中において着色剤粒子と離型剤粒子とを凝集させ、第1の凝集体を生成し、

第1の凝集体を含む分散体に、結着樹脂を含み、体積平均粒子径が離型剤粒子よりも小さい樹脂粒子の分散体を混合し、第1の凝集体と樹脂粒子の分散体中において第1の凝集体と樹脂粒子とを凝集させ、第1の凝集体の表面が樹脂粒子によって被覆されている第2の凝集体を生成することを含んで製造される電子写真用トナー。

【発明の詳細な説明】

【技術分野】

【0001】

この明細書に記載の実施形態は、電子写真用トナーについての技術に関する。

【背景技術】

【0002】

トナーの製造方法において、凝集法と言われる製法がある。凝集法は、以下のような手順に従い行なわれる。まず、バインダー樹脂、着色剤、離形剤等のトナー成分を、金属塩等の凝集剤を使用し、水等の媒体中で、各粒子の分散状態を意図的に崩すことにより凝集させ、凝集粒子を得る。次に、得られた凝集粒子を加熱処理し、融着させることによりトナーを得る。融着工程は、凝集工程と同時に行われることもある。

【0003】

凝集法は、例えばナノオーダーの粒子を凝集させて作成するため、トナーの小粒径化が可能であり、また、融着させる加熱処理の条件によりトナーの形状を変えることができるため、トナーの製法として非常に適している。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2010−191430号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、従来の凝集法では、トナー構成成分のうち、バインダー樹脂よりも高い親水性を有している成分の粒子やミクロンオーダーの粒径を有する成分の粒子がトナー表面に露出しやすく、その結果、トナーの帯電性や保管安定性が悪化してしまう場合があった。

トナーをカプセル化することによりこれらの粒子のトナー表面における露出を防ぐことも提案されているが、当該カプセル化によっての表面露出抑制も、その効果は十分でなかった。

【0006】

本実施形態は上述した問題点を解決するためになされたものであり、電子写真用トナーの帯電安定性及び保管安定性を改善できる技術を提供することを目的とする。

【課題を解決するための手段】

【0007】

本実施形態の電子写真用トナーは、着色剤を含む着色剤粒子の分散体と、離型剤を含み、体積平均粒子径が前記着色剤粒子よりも小さい離型剤粒子の分散体とを混合し、得られた前記着色剤粒子および前記離型剤粒子の分散体中において前記着色剤粒子と前記離型剤粒子とを凝集させ、第1の凝集体を生成し、

得られた第1の凝集体を含む分散体に、結着樹脂を含み、体積平均粒子径が前記離型剤粒子よりも小さい樹脂粒子の分散体を混合し、得られた前記第1の凝集体と前記樹脂粒子の分散体中において前記第1の凝集体と前記樹脂粒子とを凝集させ、前記第1の凝集体の表面が前記樹脂粒子によって被覆されている第2の凝集体を生成することを含んで製造される。

【図面の簡単な説明】

【0008】

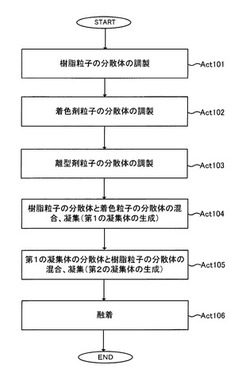

【図1】図1は、本実施形態の電子写真用トナーの製造方法の一例に係る処理フローである。

【図2】図2は、実施例または比較例のトナーを用いた場合の、帯電安定性、低温定着性、および保管安定性についての測定結果を示す表である。

【発明を実施するための形態】

【0009】

本実施形態の電子写真用トナー(以下、単にトナーとも称す)は、着色剤を含む着色剤粒子の分散体と、離型剤を含み、体積平均粒子径が前記着色剤粒子よりも小さい離型剤粒子の分散体とを混合し、得られた前記着色剤粒子および前記離型剤粒子の分散体中において前記着色剤粒子と前記離型剤粒子とを凝集させ、第1の凝集体を生成し、

得られた第1の凝集体を含む分散体に、バインダー樹脂を含み、体積平均粒子径が前記離型剤粒子よりも小さい樹脂粒子の分散体を混合し、得られた前記第1の凝集体と前記樹脂粒子の分散体中において前記第1の凝集体と前記樹脂粒子とを凝集させ、前記第1の凝集体の表面が前記樹脂粒子によって被覆されている第2の凝集体を生成することを含んで製造される。

【0010】

以下、実施の形態について図面を参照しつつ説明する。

本発明者は、従来の凝集法ではトナー構成成分の配置を制御することが容易でなく、例えばマイクロカプセル化された着色剤等の、バインダー樹脂よりも高い親水性を有している成分の粒子やミクロンオーダーの粒径を有する成分の粒子が、凝集体表面に配置されることを明らかにした。凝集体表面に配置されたこれらの粒子は、融着時のバインダー樹脂の粘度低下により、トナー表面に露出しやすくなる(以下、トナー構成成分の粒子がトナー表面に露出している状態を、単に粒子の表面露出ともいう)。また、本発明者は、従来の凝集法で製造されたトナーにおいては、凝集粒子の表面の樹脂密度が不十分である形態を有しており、このような形態によっては粒子の表面露出を十分に抑えることができないことを明らかにした。

【0011】

そして、本発明者は、鋭意研究の結果、着色剤粒子と体積平均粒子径が着色剤粒子よりも小さい離型剤粒子とをまず凝集させ、得られた凝集体(第1の凝集体)と体積平均粒子径が離型剤粒子よりも小さい樹脂粒子とを凝集させることにより、第1の凝集体の表面を樹脂粒子で被覆することで、粒子の表面露出をより少なくできることを見出した。

【0012】

すなわち、従来の凝集法により製造されたトナーは凝集粒子の表面の樹脂密度が不十分である形態を有しているのに対し、本実施形態のトナーでは、第1の凝集体の表面が樹脂粒子で覆われている結果、着色剤は、離型剤の層と、当該離型剤樹脂の層よりも外側に存在するバインダー樹脂の層とによって被覆されている。その結果、本実施形態のトナーは、粒子の表面露出をより少なくできるので、従来の凝集法で製造されたトナーと比較して、帯電安定性および保管安定性に優れている。

【0013】

まず、本実施形態のトナーの製造方法の一例について、図1のフローを用いて説明する。

まず、Act101〜Act103において、樹脂粒子の分散体、着色剤粒子の分散体、および離型剤粒子の分散体を調製する。なお、本明細書において、着色剤とは、トナーに色を付与する1種の化合物、または組成物をいう。

【0014】

各粒子の分散体の調製方法としては特に制限はなく、当業者が適宜選択することができ、例えば、乳化重合法、機械的乳化法、転相乳化法、溶融乳化法、等の方法を挙げることができる。また作製した各粒子の表面が、界面重合法、in situ重合法、コアセルベーション法、液中乾燥法、液中硬化皮膜法等でマイクロカプセル化されていてもよい。分散体を調製するために用いられる分散媒としては、例えば、水、エタノールやグリセリン等のアルコール類、グリコールエーテル等の水溶性有機溶媒などを用いることができる。

【0015】

ここで、本実施形態において、離型剤粒子の体積平均粒子径は着色剤粒子の体積平均粒子径よりも小さく、樹脂粒子の体積平均粒子径は離型剤粒子の体積平均粒子径よりも小さい。

また、着色剤粒子の分散体における着色剤粒子の体積平均粒子径は0.5μm〜7μmであることが好ましく、0.7μm〜5μmで有ることがより好ましい。0.5μmより小さい場合、範囲内にあるときよりもトナーの帯電安定性や保管安定性が低下することがある。また、5μmより大きい場合、範囲内と比較してトナーの発色性が低下することがある。

また、帯電安定性、および保管安定性の観点から、樹脂粒子の分散体における樹脂粒子の体積平均粒子径は、0.01μm〜1.0μm程度が望ましく、0.05μm〜0.5μmで有ることがさらに望ましい。

【0016】

なお、本明細書において、体積平均粒子径とは、分散体中の粒子の、レーザ回折散乱法における体積換算での中位径(D50)として測定される粒子径をいう。本実施形態において、体積平均粒子径は、例えば島津製作所製SALD7000を用いて測定することができる。

また、本実施形態においては、一例として、Act101〜103において樹脂粒子の分散体、着色剤粒子の分散体、および離型剤粒子の分散体の調製をするようにしているが、これら分散体が調製される順序等は何ら限定されず、これらが混合等に用いられるまでに調製されていればよい。例えば、本実施形態においてはAct103において行なわれている樹脂粒子の調製は、第1の凝集体の生成後に行なわれてもよい。

【0017】

次に、Act104において、着色剤粒子の分散体と離型剤粒子の分散体とを混合し、得られた着色剤粒子および離型剤粒子の分散体において着色剤粒子と離型剤粒子とを凝集させ、第1の凝集体を生成する。

【0018】

第1の凝集体の生成方法としては特に制限はなく、例えば、金属塩、pH調整による凝集法や、着色剤粒子と離型剤粒子のゼータ電位を異符号で作製し、混合して着色剤粒子と離型剤粒子とを凝集させる方法が挙げられる。第1の凝集体において、着色剤粒子よりも体積平均粒子径が小さい離型剤粒子は、着色剤粒子よりも外側に配置される。

【0019】

続いて、Act105において、Act104で得られた第1の凝集体の分散体に樹脂粒子の分散体を混合し、得られた第1の凝集体と樹脂粒子の分散体中において第1の凝集体と樹脂粒子とを凝集させ、第2の凝集体を生成する。樹脂粒子は、第1の凝集体において着色剤粒子よりも外側に配置された離型剤粒子よりも小さい体積平均粒子径を有しており、樹脂粒子が離型剤粒子よりも外側に配置されるので、第1の凝集体の表面は樹脂粒子によって被覆されている。

第1の凝集体と樹脂粒子との凝集方法に関しては特に制限がなく、例えば、ヘテロ凝集法等の方法で作製することができる。

【0020】

そして、Act106において、必要に応じて界面活性剤を添加し、加熱による融着処理を行い、トナー粒子とする。

【0021】

得られたトナー粒子を乾式電子写真装置で用いる場合は、洗浄工程、乾燥工程、外添等後処理工程等を行なう。また、得られたトナー粒子を湿式電子写真装置で用いる場合は、適宜乾燥工程等を削除し、また分散体を調整する目的で適宜材料を添加することができる。

【0022】

このようにして製造されたトナーにおいては、着色剤の外側に、離型剤粒子に由来する離型剤の層と、当該離型剤の層よりも外側に存在し、樹脂粒子に由来するバインダー樹脂の層が存在している。すなわち、本実施形態のトナーにおいて、着色剤は、離型剤の層と、当該離型剤の層よりも外側に存在するバインダー樹脂の層とによって被覆されている。

【0023】

続いて、本実施形態において使用が例示できるトナーの構成成分について説明する。また、本実施形態においては、製造過程において凝集剤、界面活性剤、およびpH調整剤等が使用されてもよく、これらについても説明する。

なお、トナー構成成分の含有割合や使用される凝集剤等の量などは特に限定されず、当業者が適宜設定することができる。

【0024】

バインダー樹脂

本実施形態で、樹脂粒子に含まれ、バインダーとして用いることができる樹脂としては特に制限はなく、例えばポリエステル樹脂およびスチレン樹脂のいずれも使用することができるが、ポリエステル樹脂が望ましい。ポリエステル樹脂は、ガラス転移温度がスチレン樹脂よりも低く、より低温で定着処理を行うことができる。

【0025】

ポリエステル樹脂に含まれる酸成分としては、テレフタル酸、フタル酸、イソフタル酸等の芳香族ジカルボン酸、フマル酸、マレイン酸、コハク酸、アジピン酸、セバシン酸、グルタル酸、ピメリン酸、シュウ酸、マロン酸、シトラコン酸、イタコン酸等の脂肪族カルボン酸、等が挙げられる。また、ポリエステル樹脂に含まれるアルコール成分としては、エチレングリコール、プロピレングリコール、1,4−ブタンジオール、1,3−ブタンジオール、1,5−ペンタンジオール、1,6−ヘキサンジオール、ネオペンチングリコール、トリメチレングリコール、トリメチロールプロパン、ペンタエリスリトール等の脂肪族ジオール、1,4−シクロヘキサンジオール、1,4−シクロヘキサンジメタノール等の脂環族ジオール、ビスフェノールA等のエチレンオキシドまたはプロピレンオキシド付加物等を挙げることができる。

また、1,2,4−ベンゼントリカルボン酸(トリメリット酸)やグリセリン等の3価以上の多価のカルボン酸や多価のアルコール成分を用いて、上記のポリエステル成分を架橋構造にしてもよい。

さらに、バインダー樹脂として、組成の異なる2種類以上のポリエステル樹脂を混合して使用してもよい。

【0026】

ポリエステル樹脂は非晶性でも結晶性でも良い。

ポリエステル樹脂のガラス転移温度は40℃以上70℃以下が望ましく、45℃以上65℃以下がより望ましい。ガラス転移温度が40℃より低いと、範囲内に比べてトナーの保管安定性が低下する。また、ガラス転移温度が70℃より高いと、範囲内に比べて、低温定着性が十分でない。

【0027】

本実施形態において、バインダー樹脂がトナーに含有される割合は特に限定されないが、トナー100質量部に対し、20〜99質量部とすることができる。本実施形態によれば、従来の凝集法よりもバインダー樹脂の割合を少なくしても、帯電安定性および保管安定性を維持できる。言い換えれば、本実施形態によれば、帯電安定性および保管安定性を維持しつつ、着色剤や離型剤の割合を大きくして、トナーの発色性や低温定着性を改善できる。

【0028】

着色剤

着色剤粒子に含まれる着色剤としては、カーボンブラックや有機もしくは無機の顔料や染料などが挙げられる。

例えばカーボンブラックでは、アセチレンブラック、ファーネスブラック、サーマルブラック、チャネルブラック、ケッチェンブラックなどが挙げられる。また、イエロー顔料の例としては、C.I.ピグメントイエロー1、2、3、4、5、6、7、10、11、12、13、14、15、16、17、23、65、73、74、81、83、93、95、97、98、109、117、120、137、138、139、147、151、154、167、173、180、181、183、185、C.I.バットイエロー1、3、20などが挙げられる。これらを単独で、あるいは混合して使用することもできる。また、マゼンタ顔料の例としては、C.I.ピグメントレッド1、2、3、4、5、6、7、8、9、10、11、12、13、14、15、16、17、18、19、21、22、23、30、31、32、37、38、39、40、41、48、49、50、51、52、53、54、55、57、58、60、63、64、68、81、83、87、88、89、90、112、114、122、123、146、150、163、184、185、202、206、207、209、238、C.I.ピグメントバイオレット19、C.I.バットレッド1、2、10、13、15、23、29、35がなど挙げられる。これらを単独で、あるいは混合して使用することもできる。また、シアン顔料の例としては、C.I.ピグメントブルー2、3、15、16、17、C.I.バットブルー6、C.I.アシッドブルー45などが挙げられる。これらを単独で、あるいは混合して使用することもできる。

また、染料に関しては、水性染料や油性染料等、公知のものを使用することが可能であるが、粒子化の観点から、マイクロカプセル構造を有していることが好ましい。

【0029】

また、本実施形態においては、着色剤粒子が、少なくとも呈色性化合物および顕色剤を着色剤として含むとともに、外殻により覆われたカプセル構造を有している構成としてもよい。呈色性化合物と顕色剤を着色剤として含むトナーは、後述する消色処理により、画像形成処理によって記録媒体に形成された画像を消去可能である。すなわち、呈色性化合物および顕色剤を着色剤として用いる場合、本実施形態のトナーは、消色可能なトナーである。

【0030】

呈色性化合物は、結合するときに、顕色剤からプロトンを受け取る電子供与性化合物である。本実施形態において、呈色性化合物は、特に限定されず当業者が適宜設定できるが、例えばロイコ染料を用いることができる。ロイコ染料は、例えば、ジフェ二ルメタンフタリド類、フェニルインドリルフタリド類、インドリルフタリド類、ジフェニルメタンアザフタリド類、フェニルインドリルアザフタリド類、フルオラン類、スチリノキノリン類、ジアザローダミンラクトン類等が挙げられる。

【0031】

具体的には、3,3−ビス(p−ジメチルアミノフェニル)−6−ジメチルアミノフタリド、3−(4−ジエチルアミノフェニル)−3−(1−エチル−2−メチルインドール−3−イル)フタリド、3,3−ビス(1−n−ブチル−2−メチルインドール−3−イル)フタリド、3,3−ビス(2−エトキシ−4−ジエチルアミノフェニル)−4−アザフタリド、3−(2−エトキシ−4−ジエチルアミノフェニル)−3−(1−エチル−2−メチルインドール−3−イル)−4−アザフタリド、3−〔2−エトキシ−4−(N−エチルアニリノ)フェニル〕−3−(1−エチル−2−メチルインドール−3−イル)−4−アザフタリド、3,6−ジフェニルアミノフルオラン、3,6−ジメトキシフルオラン、3,6−ジ−n−ブトキシフルオラン、2−メチル−6−(N−エチル−N−p−トリルアミノ)フルオラン、2−N,N−ジベンジルアミノ−6−ジエチルアミノフルオラン、3−クロロ−6−シクロヘキシルアミノフルオラン、2−メチル−6−シクロヘキシルアミノフルオラン、2−(2−クロロアニリノ)−6−ジ−n−ブチルアミノフルオラン、2−(3−トリフルオロメチルアニリノ)−6−ジエチルアミノフルオラン、2−(N−メチルアニリノ)−6−(N−エチル−N−p−トリルアミノ)フルオラン、1,3−ジメチル−6−ジエチルアミノフルオラン、2−クロロ−3−メチル−6−ジエチルアミノフルオラン、2−アニリノ−3−メチル−6−ジエチルアミノフルオラン、2−アニリノ−3−メチル−6−ジ−n−ブチルアミノフルオラン、2−キシリジノ−3−メチル−6−ジエチルアミノフルオラン、1,2−ベンツ−6−ジエチルアミノフルオラン、1,2−ベンツ−6−(N−エチル−N−イソブチルアミノ)フルオラン、1,2−ベンツ−6−(N−エチル−N−イソアミルアミノ)フルオラン、2−(3−メトキシ−4−ドデコキシスチリル)キノリン、スピロ〔5H−(1)ベンゾピラノ(2,3−d)ピリミジン−5,1′(3′H)イソベンゾフラン〕−3′−オン,2−(ジエチルアミノ)−8−(ジエチルアミノ)−4−メチル−、スピロ〔5H−(1)ベンゾピラノ(2,3−d)ピリミジン−5,1′(3′H)イソベンゾフラン〕−3′−オン,2−(ジ−n−ブチルアミノ)−8−(ジ−n−ブチルアミノ)−4−メチル−、スピロ〔5H−(1)ベンゾピラノ(2,3−d)ピリミジン−5,1′(3′H)イソベンゾフラン〕−3′−オン,2−ジ−n−ブチルアミノ)−8−(ジエチルアミノ)−4−メチル−、スピロ〔5H−(1)ベンゾピラノ(2,3−d)ピリミジン−5,1′(3′H)イソベンゾフラン〕−3′−オン,2−(ジ−n−ブチルアミノ)−8−(N−エチル−N−i−アミルアミノ)−4−メチル−、スピロ〔5H−(1)ベンゾピラノ(2,3−d)ピリミジン−5,1′(3′H)イソベンゾフラン〕−3′−オン,2−(ジ−n−ブチルアミノ)−8−(ジ−n−ブチルアミノ)−4−フェニル、3−(2−メトキシ−4−ジメチルアミノフェニル)−3−(1−ブチル−2−メチルインドール−3−イル)−4,5,6,7−テトラクロロフタリド、3−(2−エトキシ−4−ジエチルアミノフェニル)−3−(1−エチル−2−メチルインドール−3−イル)−4,5,6,7−テトラクロロフタリド、3−(2−エトキシ−4−ジエチルアミノフェニル)−3−(1−ペンチル−2−メチルインドール−3−イル)−4,5,6,7−テトラクロロフタリド等である。さらに、ピリジン系、キナゾリン系、ビスキナゾリン系化合物等を挙げることができる。これらは、2種以上混合して使用してもよい。

【0032】

顕色剤は、ロイコ染料等の呈色性化合物にプロトンを与える電子受容性化合物である。例えば、顕色剤は、フェノール類、フェノール金属塩類、カルボン酸金属塩類、芳香族カルボン酸及び炭素数2〜5の脂肪族カルボン酸、ベンゾフェノン類、スルホン酸、スルホン酸塩、リン酸類、リン酸金属塩類、酸性リン酸エステル、酸性リン酸エステル金属塩類、亜リン酸類、亜リン酸金属塩類、モノフェノール類、ポリフェノール類、1、2、3−トリアゾール及びその誘導体等があり、さらにその置換基としてアルキル基、アリール基、アシル基、アルコキシカルボニル基、カルボキシ基及びそのエステル又はアミド基、ハロゲン基等を有するもの、及びビス型、トリス型フェノール等、フェノール−アルデヒド縮合樹脂等、さらにそれらの金属塩が挙げられる。これらは、2種以上混合して使用してもよい。

【0033】

具体的には、顕色剤として、フェノール、o−クレゾール、ターシャリーブチルカテコール、ノニルフェノール、n−オクチルフェノール、n−ドデシルフェノール、n−ステアリルフェノール、p−クロロフェノール、p−ブロモフェノール、o−フェニルフェノール、p−ヒドロキシ安息香酸n−ブチル、p−ヒドロキシ安息香酸n−オクチル、p−ヒドロキシ安息香酸ベンジル、ジヒドロキシ安息香酸またはそのエステル、たとえば2,3−ジヒドロキシ安息香酸、3,5−ジヒドロキシ安息香酸メチル、レゾルシン、没食子酸、没食子酸ドデシル、没食子酸エチル、没食子酸ブチル、没食子酸プロピル、2,2−ビス(4−ヒドロキシフェニル)プロパン、4,4−ジヒドロキシジフェニルスルホン、1,1−ビス(4−ヒドロキシフェニル)エタン、2,2−ビス(4−ヒドロキシ−3−メチルフェニル)プロパン、ビス(4−ヒドロキシフェニル)スルフィド、1−フェニル−1,1−ビス(4−ヒドロキシフェニル)エタン、1,1−ビス(4−ヒドロキシフェニル)−3−メチルブタン、1,1−ビス(4−ヒドロキシフェニル)−2−メチルプロパン、1,1−ビス(4−ヒドロキシフェニル)n−ヘキサン、1,1−ビス(4−ヒドロキシフェニル)n−ヘプタン、1,1−ビス(4−ヒドロキシフェニル)n−オクタン、1,1−ビス(4−ヒドロキシフェニル)n−ノナン、1,1−ビス(4−ヒドロキシフェニル)n−デカン、1,1−ビス(4−ヒドロキシフェニル)n−ドデカン、2,2−ビス(4−ヒドロキシフェニル)ブタン、2,2−ビス(4−ヒドロキシフェニル)エチルプロピオネート、2,2−ビス(4−ヒドロキシフェニル)−4−メチルペンタン、2,2−ビス(4−ヒドロキシフェニル)ヘキサフルオロプロパン、2,2−ビス(4−ヒドロキシフェニル)n−ヘプタン、2,2−ビス(4−ヒドロキシフェニル)n−ノナン、2,4−ジヒドロキシアセトフェノン、2,5−ジヒドロキシアセトフェノン、2,6−ジヒドロキシアセトフェノン、3,5−ジヒドロキシアセトフェノン、2,3,4−トリヒドロキシアセトフェノン、2,4−ジヒドロキシベンゾフェノン、4,4’−ジヒドロキシベンゾフェノン、2,3,4−トリヒドロキシベンゾフェノン、2,4,4’−トリヒドロキシベンゾフェノン、2,2’,4,4’−テトラヒドロキシベンゾフェノン、2,3,4,4’−テトラヒドロキシベンゾフェノン、2,4’−ビフェノール、4,4’−ビフェノール、4−[(4−ヒドロキシフェニル)メチル]−1,2,3−ベンゼントリオール、4−[(3,5−ジメチル−4−ヒドロキシフェニル)メチル]−1,2,3−ベンゼントリオール、4,6−ビス[(3,5−ジメチル−4−ヒドロキシフェニル)メチル]−1,2,3−ベンゼントリオール、4,4’−[1,4−フェニレンビス(1−メチルエチリデン)ビス(ベンゼン−1,2,3−トリオール)]、4,4’−[1,4−フェニレンビス(1−メチルエチリデン)ビス(1,2−ベンゼンジオール)]、4,4’,4’’−エチリデントリスフェノール、4,4’−(1−メチルエチリデン)ビスフェノール、メチレントリス−p−クレゾール等が挙げられる。これらは、2種以上混合して使用してもよい。

【0034】

また、本実施形態においては、呈色性化合物および顕色剤とともに、消色剤が着色剤粒子に含有されるようにしてもよい。消色剤は、顕色剤と優先的に相溶して呈色性化合物と顕色剤との間の相互作用を減少させて消色させる作用を有する物質であり、本実施形態においては公知のものを使用することができる。本実施形態のトナーは消色剤を含まない場合でも加熱により消色可能であるが、当該消色剤を含むことにより、より速やかに消色処理を行うことができる。

着色剤がトナーに含有される割合は特に限定されないが、トナー100質量部に対し、0.5〜40質量部とすることができる。

【0035】

離型剤

離型剤粒子に含まれる離型剤としては、例えば、低分子量ポリエチレン、低分子量ポリプロピレン、ポリオレフィン共重合物、ポリオレフィンワックス、パラフィンワックス、フィッシャートロプシュワックス等の脂肪族炭化水素ワックスおよびそれらの変性物、キャンデリラワックス、カルナバワックス、木ろう、ホホバろう、ライスワックスなどの植物系ワックス、みつろう、ラノリン、鯨ろうなどの動物系ワックス、モンタンワックス、オゲソライト、セレシンなどの鉱物系ワックス、リノール酸アミド、オレイン酸アミド、ラウリン酸アミドなどの脂肪酸アミド、機能性合成ワックス、シリコーン系ワックス等が挙げられる。バインダー樹脂としてポリエステル樹脂を用いる場合、低温定着性と非相溶性の観点から、パラフィンワックス等の脂肪族炭化水素ワックスが望ましい。

離型剤がトナーに含有される割合は特に限定されないが、トナー100質量部に対し、0.5〜40質量部とすることができる。

【0036】

帯電制御剤

本実施形態においては、バインダー樹脂、着色剤、離型剤のほかに、帯電制御剤などの、100とする量の他の成分を含んでいてもよい。

帯電制御剤としては、含金属アゾ化合物が用いられ、金属元素が鉄、コバルト、クロムの錯体、錯塩、あるいはその混合物が望ましい。また、含金属サリチル酸誘導体化合物も用いられ、金属元素がジルコニウム、亜鉛、クロム、ボロンの錯体、錯塩、あるいはその混合物が望ましい。

帯電制御剤のトナーへ添加される方法は特に限定されないが、例えば、樹脂粒子の分散液を作成する段階で分散体中において樹脂粒子と混合させることによりトナーに添加することができる。

【0037】

凝集剤

本実施形態で使用可能な凝集剤としては特に制限はなく、塩化ナトリウム等の1価金属塩、硫酸マグネシウム、硫酸アルミニウム等の多価金属塩、塩化アンモニウム、硫酸アンモニウム等の非金属塩の他、塩酸、硝酸などの酸、ポリアミン、ポリDADMAC系等の強カチオン性凝結剤を適宜用いることができる。

【0038】

界面活性剤

本実施形態では、必要に応じて界面活性剤を使用可能である。界面活性剤としては特に制限はなく、例えば、硫酸エステル塩系、スルホン酸塩系、リン酸エステル、脂肪酸塩系等のアニオン性界面活性剤、アミン塩型、4級アンモニウム塩型等のカチオン性界面活性剤、ベタイン系等の両性界面活性剤、ポリエチレングリコール系、アルキルフェノールエチレンオキサイド付加物系、及び多価アルコール系等の非イオン性界面活性剤、ポリカルボン酸等の高分子系界面活性剤が適宜使用可能である。一般的に、界面活性剤は凝集粒子の安定性など、分散安定性を付与する目的で添加するが、逆極性の界面活性剤等、凝集剤として用いてもよい。

【0039】

pH調整剤

本実施形態では、必要に応じて、系内のpHをコントロールするためのpH調整剤を使用可能である。pH調整剤としては特に制限はなく、例えば、水酸化ナトリウム、水酸化カリウム、アミン化合物等の塩基性化合物をアルカリとして、塩酸、硝酸、硫酸などの酸性化合物を酸として適宜使用可能である。

【0040】

本実施形態のトナーは、例えば、乾式電子写真装置において用いられる場合、非磁性である、一成分系現像剤または二成分系現像剤として例えばMFP(Multi Function Peripheral)などの電子写真装置に搭載され、記録媒体への画像形成において使用することができる。二成分系現像剤に用いられる場合、使用できるキャリアについては特に限定されず、当業者が適宜設定することができる。また、湿式電子写真装置において用いられる場合、担体液にトナーが分散された分散体として画像形成装置に搭載され、乾式電子写真装置の場合と同様に記録媒体への画像形成において使用することができる。

【0041】

画像形成工程においては、記録媒体に転写された本実施形態のトナーによるトナー像が定着温度で加熱される結果、樹脂が溶融して記録媒体に浸透し、その後該樹脂が固化することにより記録媒体に画像が形成される(定着処理)。

【0042】

また、着色剤が呈色性化合物と顕色剤とを含む場合、記録媒体に形成された画像は、トナーの消色処理を行うことにより消去することができる。具体的な消色処理は、消色温度以上の加熱温度で画像が形成された記録媒体を加熱することにより、結合していた呈色性化合物と顕色剤とを解離させることで行うことができる。

【実施例】

【0043】

以下、実施例により、本実施形態のトナーの製造方法についてより詳細に説明するが、本発明は当該実施例によって何ら限定されるものではない。

【0044】

実施例および比較例のトナーを製造し、帯電安定性、低温定着性、および保管安定性について評価を行なった。なお、当該評価において、現像剤は、実施例または比較例のトナーを、シリコーン樹脂で被服したフェライトキャリアと8%トナー比濃度となるように混合し、作製した。

【0045】

帯電安定性の評価方法

実施例または比較例のトナーを用いて作製された現像剤を東芝テック製MFP(e−studio 4520c)に投入し、常温、常湿環境において、10000枚テキスト画像出力を行なった際の2000枚ごとの帯電量(−q/m)の推移を測定した。また、画像出力前の帯電量の値と10000枚テキスト画像出力を行なった後の帯電量の値とから、帯電量保持率(%)を算出した。帯電量測定は、粉体帯電量測定装置TYPE TB−203(KYOCERA製)を用いて行なった。

【0046】

低温定着特性の評価方法

実施例または比較例のトナーを用いて作製された現像剤を、未定着画像を採取できるように改造した東芝テック製MFP(e−studio 4520c)に投入し、常温、常湿環境において、坪量80g/m2の紙上に、トナー付着量が0.5mg/cm2になるようにベタ画像を採取した。採取画像を、定着温度を自由に変更できるように改造した定着器にて30mm/secの紙送り速度で定着し、定着可能な最低定着温度を評価した。

【0047】

保管安定性の評価方法

開放容器に入れた実施例または比較例のトナー(20g)を45℃、湿度80%の恒温槽、または50℃、湿度80%の恒温槽に24時間放置した。放置してから24時間後のトナーを、下記の指標で評価した。

NG:塊が形成されている、あるいは収縮している。

G:トナー粒子形状を保っている。

【0048】

樹脂粒子分散体1の作製

水酸化カリウムにてpHを12に調製した、ポリエステル樹脂(酸価10mgKOH/g,Mw15000,Tg58℃)30質量部、ドデシルベンゼンスルホン酸ナトリウム(花王社製ネオペレックスG15)1質量部、イオン交換水69質量部を混合した分散液を、高圧式ホモジナイザーNANO3000(美粒社製)に投入し、150℃、150MPaの処理を施し、樹脂粒子分散体1を得た。得られた分散体の体積平均粒子径を島津製作所製SALD7000を用いて測定したところ、体積平均粒子径0.23μm、標準偏差0.15のシャープな粒度分布であった。

【0049】

着色剤粒子分散体1の作成

ロイコ染料としての3−(4−ジエチルアミノ−2−ヘキシルオキシフェニル)−3−(1−エチル−2−メチルインドール−3−イル)−4−アザフタリド2質量部、顕色剤としての1,1−ビス(4′−ヒドロキシフェニル)ヘキサフルオロプロパン4質量部、1,1−ビス(4′−ヒドロキシフェニル)n−デカン4質量部、消色剤としてのカプリル酸−4−ベンジルオキシフェニルエチル50質量部からなる成分を均一に加温溶解した。得られた混合物をカプセル化剤としての芳香族多価イソシアネートプレポリマー30質量部、酢酸エチル40質量部と混合し、得られた溶液を8%ポリビニルアルコール水溶液300質量部中に乳化分散し、70℃で約1時間攪拌を続けた。その後、反応剤として水溶性脂肪族変性アミン2.5質量部を加え、更に6時間攪拌を続けて無色のカプセル粒子を得た。さらに、このカプセル粒子分散体を冷凍庫(−30 ℃)に入れて発色させ、イオン交換水を添加することで27wt%の着色剤粒子分散体1を得た。得られた微粒子分散体を島津製作所製SALD7000を用いて測定したところ、その体積平均粒子径は3.3μmであった。

【0050】

着色剤粒子分散体2の作成

黒色顔料としてのカーボンブラック(Cabot社製Mogul L)10質量部、ドデシルベンゼンスルホン酸ナトリウム(花王社製ネオペレックスG15)1質量部、イオン交換水89質量部をホモジナイザーを用いて混合し、得られた混合液を高圧式ホモジナイザーNANO3000にて分散処理を施し、着色剤粒子分散体2を得た。得られた分散体の体積平均粒子径を島津製作所製SALD7000を用いて測定したところ、体積平均粒子径0.12μm、標準偏差0.15のシャープな粒度分布であった。

【0051】

着色剤粒子分散体3の作成

ロイコ染料としての3−(4−ジエチルアミノ−2−ヘキシルオキシフェニル)−3−(1−エチル−2−メチルインドール−3−イル)−4−アザフタリド2質量部、顕色剤としての1,1−ビス(4′−ヒドロキシフェニル)ヘキサフルオロプロパン4質量部、1,1−ビス(4′−ヒドロキシフェニル)n−デカン4質量部、消色剤としてのカプリル酸−4−ベンジルオキシフェニルエチル50質量部からなる成分を均一に加温溶解した。得られた混合物をカプセル化剤としての芳香族多価イソシアネートプレポリマー30質量部、酢酸エチル40質量部と混合し、得られた溶液を8%ポリビニルアルコール水溶液300質量部中に乳化分散し、80℃で約1時間攪拌を続けた。その後、反応剤として水溶性脂肪族変性アミン2.5部を加え、更に6時間攪拌を続けて無色のカプセル粒子を得た。さらに、このカプセル粒子分散体を冷凍庫(−30 ℃)に入れて発色させ、イオン交換水を添加することで27wt%の着色剤粒子分散体3を得た。得られた微粒子分散体を島津製作所製SALD7000を用いて測定したところ、その体積平均粒子径は0.45μmであった。

【0052】

離型剤粒子分散体1の作製

カルナバワックス20質量部、アルケニルスルホコハク酸ジカリウム(花王社製ラテムルASK)1質量部、イオン交換水79質量部を混合した分散液を、ロータステータ型ホモジナイザークレアミックス2.2S(エムテクニック社製)に投入し、1000rpmで攪拌しながら、100℃に昇温することで、離型剤粒子分散体1を得た。得られた分散体の体積平均粒子径を島津製作所製SALD7000を用いて測定したところ、体積平均粒子径は0.5μmであった。

【0053】

離型剤粒子分散体2の作製

カルナバワックス20質量部、アルケニルスルホコハク酸ジカリウム(花王社製ラテムルASK)1質量部、イオン交換水79質量部を混合した分散液を、ロータステータ型ホモジナイザークレアミックス2.2S(エムテクニック社製)に投入し、500rpmで攪拌しながら、80℃に昇温することで、離型剤粒子分散体2を得た。得られた分散体の体積平均粒子径を島津製作所製SALD7000を用いて測定したところ、体積平均粒子径は4.5μmであった。

【0054】

離型剤粒子分散体3の作製

融点66℃のパラフィンワックス(HNP−3、日本精蝋 (株) 製)20質量部、アルケニルスルホコハク酸ジカリウム(花王社製ラテムルASK)1質量部、イオン交換水79質量部を混合した分散液を、ロータステータ型ホモジナイザークレアミックス2.2S(エムテクニック社製)に投入し、500rpmで攪拌しながら、80℃に昇温することで、離型剤粒子分散体3を得た。得られた分散体の体積平均粒子径を島津製作所製SALD7000を用いて測定したところ、体積平均粒子径は0.5μmであった。

【0055】

実施例1

着色剤粒子分散体1(42質量部)、イオン交換水(63質量部)を混合し、攪拌しながら30%硫酸アンモニウム溶液を50質量部添加して1時間保持した後に、離型剤粒子分散体1を14質量部添加し、30℃に昇温することで、体積平均粒径6.2μmの粒子径を有する第1の凝集体分散液を作製した。

【0056】

さらに固形分濃度15%に調整した300質量部の樹脂粒子分散体1を10時間掛けて徐々に投入することで体積平均粒径9.3μm(Cv値16.5)の粒子径を有するトナー組成凝集体分散液(第2の凝集体分散液)を得た。更にトナー組成凝集体分散液に界面活性剤として、ポリカルボン酸系界面活性剤(花王社製ポイズ520)を5質量部添加した後に、60℃に加熱し、放置することで、トナー分散液を得た。得られたトナー分散液を、ろ過及びイオン交換水による洗浄を繰り返し行い、ろ液の導電率が50μS/cmとなるまで洗浄した。その後、真空乾燥機にて含水率が1.0重量%以下になるまで乾燥させ、乾燥トナー粒子を得た。得られたトナー粒子の表面状態を電子顕微鏡を用いて観察したところ、良好な表面性を有しており、比表面積測定装置で比表面積を測定したところ、1.65cm2/gであった。

乾燥後、添加剤として、疎水性シリカ2質量部、酸化チタン0.5質量部をトナー粒子表面に付着させ、実施例1のトナーを得た。

【0057】

比較例1

樹脂粒子分散体1(150質量部、固形分濃度30%)、着色剤粒子分散体1(42質量部)、離型剤粒子分散体1(14質量部)、イオン交換水(80質量部)を混合した。攪拌しながら30%硫酸アンモニウム溶液を40質量部添加して1時間保持した後に、45℃に昇温することで、体積平均粒径9.5μm(Cv値17.5)の粒子径を有するトナー組成凝集体分散液を作製した。

【0058】

更にトナー組成凝集体分散液に界面活性剤として、ポリカルボン酸系界面活性剤(花王社製ポイズ520)を5質量部添加した後に、60℃に加熱し、放置することで得られたトナー分散液を、ろ過及びイオン交換水による洗浄を繰り返し行い、ろ液の導電率が50μS/cmとなるまで洗浄した。その後、真空乾燥機にて含水率が1.0重量%以下になるまで乾燥させ、乾燥トナー粒子を得た。得られたトナー粒子の表面状態を電子顕微鏡を用いて観察したところ、表面に2μm程度のカプセル状の粒子が露出していた。また、比表面積測定装置で比表面積を測定したところ、3.45cm2/gであった。

乾燥後、添加剤として、疎水性シリカ2質量部、酸化チタン0.5質量部をトナー粒子表面に付着させ、比較例1のトナーを得た。

【0059】

実施例2

着色剤粒子分散体2(15質量部)、イオン交換水(63質量部)を混合し、攪拌しながら30%硫酸アンモニウム溶液を50質量部添加して1時間保持した後に、離型剤粒子分散体1を14質量部添加し、30℃に昇温することで、体積平均粒径3.2μmの粒子径を有する第1の凝集体分散液を作製した。

【0060】

更に固形分濃度15%に調整した300質量部の樹脂粒子分散体1を10時間掛けて徐々に投入することで体積平均粒径5.6μm(Cv値18.3)の粒子径を有するトナー組成凝集体分散液(第2の凝集体分散液)を得た。更にトナー組成凝集体分散液に界面活性剤として、ポリカルボン酸系界面活性剤(花王社製ポイズ520)を5質量部添加した後に、60℃に加熱し、放置することで、トナー分散液を得た。得られたトナー分散液を、ろ過及びイオン交換水による洗浄を繰り返し行い、ろ液の導電率が50μS/cmとなるまで洗浄した。その後、真空乾燥機にて含水率が1.0重量%以下になるまで乾燥させ、乾燥トナー粒子を得た。得られたトナー粒子の表面状態を電子顕微鏡を用いて観察したところ、良好な表面性を有しており、比表面積測定装置で比表面積を測定したところ、1.85cm2/gであった。

乾燥後、添加剤として、疎水性シリカ2質量部、酸化チタン0.5質量部をトナー粒子表面に付着させ、実施例2のトナーを得た。

【0061】

比較例2

樹脂粒子分散体1(150質量部、固形分濃度30%)、着色剤粒子分散体2(15質量部)、離型剤粒子分散体1(14質量部)、イオン交換水(80質量部)を混合し、攪拌しながら30%硫酸アンモニウム溶液を40質量部添加して1時間保持した後に、45℃に昇温することで、体積平均粒径5.5μm(Cv値18.5)の粒子径を有するトナー組成凝集体分散液を作製した。

【0062】

更にトナー組成凝集体分散液に界面活性剤として、ポリカルボン酸系界面活性剤(花王社製ポイズ520)を5質量部添加した後に、60℃に加熱し、放置することで得られたトナー分散液を、ろ過及びイオン交換水による洗浄を繰り返し行い、ろ液の導電率が50μS/cmとなるまで洗浄した。その後、真空乾燥機にて含水率が1.0重量%以下になるまで乾燥させ、乾燥トナー粒子を得た。得られたトナー粒子の表面状態を電子顕微鏡を用いて観察したところ、表面性は良好であった。更に透過型電子顕微鏡にて断面観察をおこなったところ、トナー表面近傍に黒色顔料が局在していることが確認された。また、比表面積測定装置で比表面積を測定したところ、1.85cm2/gであった。

乾燥後、添加剤として、疎水性シリカ2質量部、酸化チタン0.5質量部をトナー粒子表面に付着させ、比較例2のトナーを得た。

【0063】

実施例3

離型剤粒子分散体1を40質量部、イオン交換水を72質量部、固形分濃度を15%に調整した樹脂粒子分散体1を265質量部にした以外は実施例1と同様の方法によって、比表面積1.75cm2/gの乾燥トナー粒子を得た。得られた乾燥トナー粒子に疎水性シリカ2質量部、酸化チタン0.5質量部をトナー粒子表面に付着させ、実施例3のトナーを得た。

【0064】

比較例3

離型剤粒子分散体1を40質量部、イオン交換水を71.5質量部、樹脂粒子分散体1を132.5質量部にした以外は比較例1と同様の方法によって、比表面積3.56cm2/gの乾燥トナー粒子を得た。得られた乾燥トナー粒子に疎水性シリカ2質量部、酸化チタン0.5質量部をトナー粒子表面に付着させ、比較例3のトナーを得た。

【0065】

実施例4

離型剤粒子分散体1を60質量部、イオン交換水を79質量部、固形分濃度を15%に調整した樹脂粒子分散体1を238質量部にした以外は実施例1と同様の方法によって、比表面積1.89cm2/gの乾燥トナー粒子を得た。得られた乾燥トナー粒子に疎水性シリカ2質量部、酸化チタン0.5質量部をトナー粒子表面に付着させ、実施例4のトナーを得た。

【0066】

比較例4

離型剤粒子分散体1を60質量部、イオン交換水を65質量部、樹脂粒子分散体1を119質量部にした以外は比較例1と同様の方法によって、比表面積7.54cm2/gの乾燥トナー粒子を得た。得られた乾燥トナー粒子に疎水性シリカ2質量部、酸化チタン0.5質量部をトナー粒子表面に付着させ、比較例4のトナーを得た。

【0067】

比較例5

離型剤粒子分散体1を離型剤粒子分散体2に変更した以外は実施例1と同様の方法によって、比表面積4.5cm2/gの乾燥トナー粒子を得た。得られた乾燥トナー粒子に疎水性シリカ2質量部、酸化チタン0.5質量部をトナー粒子表面に付着させ、比較例5のトナーを得た。

【0068】

比較例6

着色剤粒子分散体1を着色剤粒子分散体3に変更した以外は実施例1と同様の方法によって、比表面積1.35cm2/gの乾燥トナー粒子を得た。得られた乾燥トナー粒子に疎水性シリカ2質量部、酸化チタン0.5質量部をトナー粒子表面に付着させ、比較例6のトナーを得た。

【0069】

比較例7

着色剤粒子分散体1を着色剤粒子分散体3に変更した以外は比較例1と同様の方法によって、比表面積3.5cm2/gの乾燥トナー粒子を得た。得られた乾燥トナー粒子に疎水性シリカ2質量部、酸化チタン0.5質量部をトナー粒子表面に付着させ、比較例7のトナーを得た。

【0070】

実施例5

離型剤粒子分散体1を離型剤粒子分散体3に変更した以外は実施例1と同様の方法によって、比表面積1.35cm2/gの乾燥トナー粒子を得た。得られた乾燥トナー粒子に疎水性シリカ2質量部、酸化チタン0.5質量部をトナー粒子表面に付着させ、実施例5のトナーを得た。

【0071】

実施例6

離型剤粒子分散体1を離型剤粒子分散体3に変更した以外は実施例3と同様の方法によって、比表面積1.55cm2/gの乾燥トナー粒子を得た。得られた乾燥トナー粒子に疎水性シリカ2質量部、酸化チタン0.5質量部をトナー粒子表面に付着させ、実施例6のトナーを得た。

【0072】

実施例7

離型剤粒子分散体1を離型剤粒子分散体3に変更した以外は実施例4と同様の方法によって、比表面積1.75cm2/gの乾燥トナー粒子を得た。得られた乾燥トナー粒子に疎水性シリカ2質量部、酸化チタン0.5質量部をトナー粒子表面に付着させ、実施例7のトナーを得た。

【0073】

図2に示すように、実施例のトナーはいずれも帯電安定性及び保管安定性に優れているのに対し、通常の凝集法において作成した比較例1〜4、7のトナーは、帯電安定性及び保管安定性に劣る。

また、着色剤粒子よりも離型剤粒子の方が体積平均粒子径が大きい比較例5、6のトナーも、帯電安定性及び保管安定性が実施例のトナーより劣る。

さらに、実施例1、3、4のトナーが離型剤成分の増量で低温定着性が良化しているのに対し、通常の凝集法において作成した比較例1、3、4のトナーは離型剤成分の増量で低温定着性がむしろ悪化している。

さらにまた、実施例5〜7のトナーから、ポリエステル樹脂使用時に、パラフィンワックスを用いることで、カルナバワックスを使用している場合より低温定着性が良化していることがわかる。

以上に詳述したように、この明細書に記載の技術によれば、トナーについて、帯電安定性および保管安定性を改善することができる技術を提供することができる。

【0074】

本発明は、その精神または主要な特徴から逸脱することなく、他の様々な形で実施することができる。そのため、前述の実施の形態はあらゆる点で単なる例示に過ぎず、限定的に解釈してはならない。本発明の範囲は、特許請求の範囲によって示すものであって、明細書本文には、なんら拘束されない。さらに、特許請求の範囲の均等範囲に属する全ての変形、様々な改良、代替および改質は、すべて本発明の範囲内のものである。

【技術分野】

【0001】

この明細書に記載の実施形態は、電子写真用トナーについての技術に関する。

【背景技術】

【0002】

トナーの製造方法において、凝集法と言われる製法がある。凝集法は、以下のような手順に従い行なわれる。まず、バインダー樹脂、着色剤、離形剤等のトナー成分を、金属塩等の凝集剤を使用し、水等の媒体中で、各粒子の分散状態を意図的に崩すことにより凝集させ、凝集粒子を得る。次に、得られた凝集粒子を加熱処理し、融着させることによりトナーを得る。融着工程は、凝集工程と同時に行われることもある。

【0003】

凝集法は、例えばナノオーダーの粒子を凝集させて作成するため、トナーの小粒径化が可能であり、また、融着させる加熱処理の条件によりトナーの形状を変えることができるため、トナーの製法として非常に適している。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2010−191430号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、従来の凝集法では、トナー構成成分のうち、バインダー樹脂よりも高い親水性を有している成分の粒子やミクロンオーダーの粒径を有する成分の粒子がトナー表面に露出しやすく、その結果、トナーの帯電性や保管安定性が悪化してしまう場合があった。

トナーをカプセル化することによりこれらの粒子のトナー表面における露出を防ぐことも提案されているが、当該カプセル化によっての表面露出抑制も、その効果は十分でなかった。

【0006】

本実施形態は上述した問題点を解決するためになされたものであり、電子写真用トナーの帯電安定性及び保管安定性を改善できる技術を提供することを目的とする。

【課題を解決するための手段】

【0007】

本実施形態の電子写真用トナーは、着色剤を含む着色剤粒子の分散体と、離型剤を含み、体積平均粒子径が前記着色剤粒子よりも小さい離型剤粒子の分散体とを混合し、得られた前記着色剤粒子および前記離型剤粒子の分散体中において前記着色剤粒子と前記離型剤粒子とを凝集させ、第1の凝集体を生成し、

得られた第1の凝集体を含む分散体に、結着樹脂を含み、体積平均粒子径が前記離型剤粒子よりも小さい樹脂粒子の分散体を混合し、得られた前記第1の凝集体と前記樹脂粒子の分散体中において前記第1の凝集体と前記樹脂粒子とを凝集させ、前記第1の凝集体の表面が前記樹脂粒子によって被覆されている第2の凝集体を生成することを含んで製造される。

【図面の簡単な説明】

【0008】

【図1】図1は、本実施形態の電子写真用トナーの製造方法の一例に係る処理フローである。

【図2】図2は、実施例または比較例のトナーを用いた場合の、帯電安定性、低温定着性、および保管安定性についての測定結果を示す表である。

【発明を実施するための形態】

【0009】

本実施形態の電子写真用トナー(以下、単にトナーとも称す)は、着色剤を含む着色剤粒子の分散体と、離型剤を含み、体積平均粒子径が前記着色剤粒子よりも小さい離型剤粒子の分散体とを混合し、得られた前記着色剤粒子および前記離型剤粒子の分散体中において前記着色剤粒子と前記離型剤粒子とを凝集させ、第1の凝集体を生成し、

得られた第1の凝集体を含む分散体に、バインダー樹脂を含み、体積平均粒子径が前記離型剤粒子よりも小さい樹脂粒子の分散体を混合し、得られた前記第1の凝集体と前記樹脂粒子の分散体中において前記第1の凝集体と前記樹脂粒子とを凝集させ、前記第1の凝集体の表面が前記樹脂粒子によって被覆されている第2の凝集体を生成することを含んで製造される。

【0010】

以下、実施の形態について図面を参照しつつ説明する。

本発明者は、従来の凝集法ではトナー構成成分の配置を制御することが容易でなく、例えばマイクロカプセル化された着色剤等の、バインダー樹脂よりも高い親水性を有している成分の粒子やミクロンオーダーの粒径を有する成分の粒子が、凝集体表面に配置されることを明らかにした。凝集体表面に配置されたこれらの粒子は、融着時のバインダー樹脂の粘度低下により、トナー表面に露出しやすくなる(以下、トナー構成成分の粒子がトナー表面に露出している状態を、単に粒子の表面露出ともいう)。また、本発明者は、従来の凝集法で製造されたトナーにおいては、凝集粒子の表面の樹脂密度が不十分である形態を有しており、このような形態によっては粒子の表面露出を十分に抑えることができないことを明らかにした。

【0011】

そして、本発明者は、鋭意研究の結果、着色剤粒子と体積平均粒子径が着色剤粒子よりも小さい離型剤粒子とをまず凝集させ、得られた凝集体(第1の凝集体)と体積平均粒子径が離型剤粒子よりも小さい樹脂粒子とを凝集させることにより、第1の凝集体の表面を樹脂粒子で被覆することで、粒子の表面露出をより少なくできることを見出した。

【0012】

すなわち、従来の凝集法により製造されたトナーは凝集粒子の表面の樹脂密度が不十分である形態を有しているのに対し、本実施形態のトナーでは、第1の凝集体の表面が樹脂粒子で覆われている結果、着色剤は、離型剤の層と、当該離型剤樹脂の層よりも外側に存在するバインダー樹脂の層とによって被覆されている。その結果、本実施形態のトナーは、粒子の表面露出をより少なくできるので、従来の凝集法で製造されたトナーと比較して、帯電安定性および保管安定性に優れている。

【0013】

まず、本実施形態のトナーの製造方法の一例について、図1のフローを用いて説明する。

まず、Act101〜Act103において、樹脂粒子の分散体、着色剤粒子の分散体、および離型剤粒子の分散体を調製する。なお、本明細書において、着色剤とは、トナーに色を付与する1種の化合物、または組成物をいう。

【0014】

各粒子の分散体の調製方法としては特に制限はなく、当業者が適宜選択することができ、例えば、乳化重合法、機械的乳化法、転相乳化法、溶融乳化法、等の方法を挙げることができる。また作製した各粒子の表面が、界面重合法、in situ重合法、コアセルベーション法、液中乾燥法、液中硬化皮膜法等でマイクロカプセル化されていてもよい。分散体を調製するために用いられる分散媒としては、例えば、水、エタノールやグリセリン等のアルコール類、グリコールエーテル等の水溶性有機溶媒などを用いることができる。

【0015】

ここで、本実施形態において、離型剤粒子の体積平均粒子径は着色剤粒子の体積平均粒子径よりも小さく、樹脂粒子の体積平均粒子径は離型剤粒子の体積平均粒子径よりも小さい。

また、着色剤粒子の分散体における着色剤粒子の体積平均粒子径は0.5μm〜7μmであることが好ましく、0.7μm〜5μmで有ることがより好ましい。0.5μmより小さい場合、範囲内にあるときよりもトナーの帯電安定性や保管安定性が低下することがある。また、5μmより大きい場合、範囲内と比較してトナーの発色性が低下することがある。

また、帯電安定性、および保管安定性の観点から、樹脂粒子の分散体における樹脂粒子の体積平均粒子径は、0.01μm〜1.0μm程度が望ましく、0.05μm〜0.5μmで有ることがさらに望ましい。

【0016】

なお、本明細書において、体積平均粒子径とは、分散体中の粒子の、レーザ回折散乱法における体積換算での中位径(D50)として測定される粒子径をいう。本実施形態において、体積平均粒子径は、例えば島津製作所製SALD7000を用いて測定することができる。

また、本実施形態においては、一例として、Act101〜103において樹脂粒子の分散体、着色剤粒子の分散体、および離型剤粒子の分散体の調製をするようにしているが、これら分散体が調製される順序等は何ら限定されず、これらが混合等に用いられるまでに調製されていればよい。例えば、本実施形態においてはAct103において行なわれている樹脂粒子の調製は、第1の凝集体の生成後に行なわれてもよい。

【0017】

次に、Act104において、着色剤粒子の分散体と離型剤粒子の分散体とを混合し、得られた着色剤粒子および離型剤粒子の分散体において着色剤粒子と離型剤粒子とを凝集させ、第1の凝集体を生成する。

【0018】

第1の凝集体の生成方法としては特に制限はなく、例えば、金属塩、pH調整による凝集法や、着色剤粒子と離型剤粒子のゼータ電位を異符号で作製し、混合して着色剤粒子と離型剤粒子とを凝集させる方法が挙げられる。第1の凝集体において、着色剤粒子よりも体積平均粒子径が小さい離型剤粒子は、着色剤粒子よりも外側に配置される。

【0019】

続いて、Act105において、Act104で得られた第1の凝集体の分散体に樹脂粒子の分散体を混合し、得られた第1の凝集体と樹脂粒子の分散体中において第1の凝集体と樹脂粒子とを凝集させ、第2の凝集体を生成する。樹脂粒子は、第1の凝集体において着色剤粒子よりも外側に配置された離型剤粒子よりも小さい体積平均粒子径を有しており、樹脂粒子が離型剤粒子よりも外側に配置されるので、第1の凝集体の表面は樹脂粒子によって被覆されている。

第1の凝集体と樹脂粒子との凝集方法に関しては特に制限がなく、例えば、ヘテロ凝集法等の方法で作製することができる。

【0020】

そして、Act106において、必要に応じて界面活性剤を添加し、加熱による融着処理を行い、トナー粒子とする。

【0021】

得られたトナー粒子を乾式電子写真装置で用いる場合は、洗浄工程、乾燥工程、外添等後処理工程等を行なう。また、得られたトナー粒子を湿式電子写真装置で用いる場合は、適宜乾燥工程等を削除し、また分散体を調整する目的で適宜材料を添加することができる。

【0022】

このようにして製造されたトナーにおいては、着色剤の外側に、離型剤粒子に由来する離型剤の層と、当該離型剤の層よりも外側に存在し、樹脂粒子に由来するバインダー樹脂の層が存在している。すなわち、本実施形態のトナーにおいて、着色剤は、離型剤の層と、当該離型剤の層よりも外側に存在するバインダー樹脂の層とによって被覆されている。

【0023】

続いて、本実施形態において使用が例示できるトナーの構成成分について説明する。また、本実施形態においては、製造過程において凝集剤、界面活性剤、およびpH調整剤等が使用されてもよく、これらについても説明する。

なお、トナー構成成分の含有割合や使用される凝集剤等の量などは特に限定されず、当業者が適宜設定することができる。

【0024】

バインダー樹脂

本実施形態で、樹脂粒子に含まれ、バインダーとして用いることができる樹脂としては特に制限はなく、例えばポリエステル樹脂およびスチレン樹脂のいずれも使用することができるが、ポリエステル樹脂が望ましい。ポリエステル樹脂は、ガラス転移温度がスチレン樹脂よりも低く、より低温で定着処理を行うことができる。

【0025】

ポリエステル樹脂に含まれる酸成分としては、テレフタル酸、フタル酸、イソフタル酸等の芳香族ジカルボン酸、フマル酸、マレイン酸、コハク酸、アジピン酸、セバシン酸、グルタル酸、ピメリン酸、シュウ酸、マロン酸、シトラコン酸、イタコン酸等の脂肪族カルボン酸、等が挙げられる。また、ポリエステル樹脂に含まれるアルコール成分としては、エチレングリコール、プロピレングリコール、1,4−ブタンジオール、1,3−ブタンジオール、1,5−ペンタンジオール、1,6−ヘキサンジオール、ネオペンチングリコール、トリメチレングリコール、トリメチロールプロパン、ペンタエリスリトール等の脂肪族ジオール、1,4−シクロヘキサンジオール、1,4−シクロヘキサンジメタノール等の脂環族ジオール、ビスフェノールA等のエチレンオキシドまたはプロピレンオキシド付加物等を挙げることができる。

また、1,2,4−ベンゼントリカルボン酸(トリメリット酸)やグリセリン等の3価以上の多価のカルボン酸や多価のアルコール成分を用いて、上記のポリエステル成分を架橋構造にしてもよい。

さらに、バインダー樹脂として、組成の異なる2種類以上のポリエステル樹脂を混合して使用してもよい。

【0026】

ポリエステル樹脂は非晶性でも結晶性でも良い。

ポリエステル樹脂のガラス転移温度は40℃以上70℃以下が望ましく、45℃以上65℃以下がより望ましい。ガラス転移温度が40℃より低いと、範囲内に比べてトナーの保管安定性が低下する。また、ガラス転移温度が70℃より高いと、範囲内に比べて、低温定着性が十分でない。

【0027】

本実施形態において、バインダー樹脂がトナーに含有される割合は特に限定されないが、トナー100質量部に対し、20〜99質量部とすることができる。本実施形態によれば、従来の凝集法よりもバインダー樹脂の割合を少なくしても、帯電安定性および保管安定性を維持できる。言い換えれば、本実施形態によれば、帯電安定性および保管安定性を維持しつつ、着色剤や離型剤の割合を大きくして、トナーの発色性や低温定着性を改善できる。

【0028】

着色剤

着色剤粒子に含まれる着色剤としては、カーボンブラックや有機もしくは無機の顔料や染料などが挙げられる。

例えばカーボンブラックでは、アセチレンブラック、ファーネスブラック、サーマルブラック、チャネルブラック、ケッチェンブラックなどが挙げられる。また、イエロー顔料の例としては、C.I.ピグメントイエロー1、2、3、4、5、6、7、10、11、12、13、14、15、16、17、23、65、73、74、81、83、93、95、97、98、109、117、120、137、138、139、147、151、154、167、173、180、181、183、185、C.I.バットイエロー1、3、20などが挙げられる。これらを単独で、あるいは混合して使用することもできる。また、マゼンタ顔料の例としては、C.I.ピグメントレッド1、2、3、4、5、6、7、8、9、10、11、12、13、14、15、16、17、18、19、21、22、23、30、31、32、37、38、39、40、41、48、49、50、51、52、53、54、55、57、58、60、63、64、68、81、83、87、88、89、90、112、114、122、123、146、150、163、184、185、202、206、207、209、238、C.I.ピグメントバイオレット19、C.I.バットレッド1、2、10、13、15、23、29、35がなど挙げられる。これらを単独で、あるいは混合して使用することもできる。また、シアン顔料の例としては、C.I.ピグメントブルー2、3、15、16、17、C.I.バットブルー6、C.I.アシッドブルー45などが挙げられる。これらを単独で、あるいは混合して使用することもできる。

また、染料に関しては、水性染料や油性染料等、公知のものを使用することが可能であるが、粒子化の観点から、マイクロカプセル構造を有していることが好ましい。

【0029】

また、本実施形態においては、着色剤粒子が、少なくとも呈色性化合物および顕色剤を着色剤として含むとともに、外殻により覆われたカプセル構造を有している構成としてもよい。呈色性化合物と顕色剤を着色剤として含むトナーは、後述する消色処理により、画像形成処理によって記録媒体に形成された画像を消去可能である。すなわち、呈色性化合物および顕色剤を着色剤として用いる場合、本実施形態のトナーは、消色可能なトナーである。

【0030】

呈色性化合物は、結合するときに、顕色剤からプロトンを受け取る電子供与性化合物である。本実施形態において、呈色性化合物は、特に限定されず当業者が適宜設定できるが、例えばロイコ染料を用いることができる。ロイコ染料は、例えば、ジフェ二ルメタンフタリド類、フェニルインドリルフタリド類、インドリルフタリド類、ジフェニルメタンアザフタリド類、フェニルインドリルアザフタリド類、フルオラン類、スチリノキノリン類、ジアザローダミンラクトン類等が挙げられる。

【0031】

具体的には、3,3−ビス(p−ジメチルアミノフェニル)−6−ジメチルアミノフタリド、3−(4−ジエチルアミノフェニル)−3−(1−エチル−2−メチルインドール−3−イル)フタリド、3,3−ビス(1−n−ブチル−2−メチルインドール−3−イル)フタリド、3,3−ビス(2−エトキシ−4−ジエチルアミノフェニル)−4−アザフタリド、3−(2−エトキシ−4−ジエチルアミノフェニル)−3−(1−エチル−2−メチルインドール−3−イル)−4−アザフタリド、3−〔2−エトキシ−4−(N−エチルアニリノ)フェニル〕−3−(1−エチル−2−メチルインドール−3−イル)−4−アザフタリド、3,6−ジフェニルアミノフルオラン、3,6−ジメトキシフルオラン、3,6−ジ−n−ブトキシフルオラン、2−メチル−6−(N−エチル−N−p−トリルアミノ)フルオラン、2−N,N−ジベンジルアミノ−6−ジエチルアミノフルオラン、3−クロロ−6−シクロヘキシルアミノフルオラン、2−メチル−6−シクロヘキシルアミノフルオラン、2−(2−クロロアニリノ)−6−ジ−n−ブチルアミノフルオラン、2−(3−トリフルオロメチルアニリノ)−6−ジエチルアミノフルオラン、2−(N−メチルアニリノ)−6−(N−エチル−N−p−トリルアミノ)フルオラン、1,3−ジメチル−6−ジエチルアミノフルオラン、2−クロロ−3−メチル−6−ジエチルアミノフルオラン、2−アニリノ−3−メチル−6−ジエチルアミノフルオラン、2−アニリノ−3−メチル−6−ジ−n−ブチルアミノフルオラン、2−キシリジノ−3−メチル−6−ジエチルアミノフルオラン、1,2−ベンツ−6−ジエチルアミノフルオラン、1,2−ベンツ−6−(N−エチル−N−イソブチルアミノ)フルオラン、1,2−ベンツ−6−(N−エチル−N−イソアミルアミノ)フルオラン、2−(3−メトキシ−4−ドデコキシスチリル)キノリン、スピロ〔5H−(1)ベンゾピラノ(2,3−d)ピリミジン−5,1′(3′H)イソベンゾフラン〕−3′−オン,2−(ジエチルアミノ)−8−(ジエチルアミノ)−4−メチル−、スピロ〔5H−(1)ベンゾピラノ(2,3−d)ピリミジン−5,1′(3′H)イソベンゾフラン〕−3′−オン,2−(ジ−n−ブチルアミノ)−8−(ジ−n−ブチルアミノ)−4−メチル−、スピロ〔5H−(1)ベンゾピラノ(2,3−d)ピリミジン−5,1′(3′H)イソベンゾフラン〕−3′−オン,2−ジ−n−ブチルアミノ)−8−(ジエチルアミノ)−4−メチル−、スピロ〔5H−(1)ベンゾピラノ(2,3−d)ピリミジン−5,1′(3′H)イソベンゾフラン〕−3′−オン,2−(ジ−n−ブチルアミノ)−8−(N−エチル−N−i−アミルアミノ)−4−メチル−、スピロ〔5H−(1)ベンゾピラノ(2,3−d)ピリミジン−5,1′(3′H)イソベンゾフラン〕−3′−オン,2−(ジ−n−ブチルアミノ)−8−(ジ−n−ブチルアミノ)−4−フェニル、3−(2−メトキシ−4−ジメチルアミノフェニル)−3−(1−ブチル−2−メチルインドール−3−イル)−4,5,6,7−テトラクロロフタリド、3−(2−エトキシ−4−ジエチルアミノフェニル)−3−(1−エチル−2−メチルインドール−3−イル)−4,5,6,7−テトラクロロフタリド、3−(2−エトキシ−4−ジエチルアミノフェニル)−3−(1−ペンチル−2−メチルインドール−3−イル)−4,5,6,7−テトラクロロフタリド等である。さらに、ピリジン系、キナゾリン系、ビスキナゾリン系化合物等を挙げることができる。これらは、2種以上混合して使用してもよい。

【0032】

顕色剤は、ロイコ染料等の呈色性化合物にプロトンを与える電子受容性化合物である。例えば、顕色剤は、フェノール類、フェノール金属塩類、カルボン酸金属塩類、芳香族カルボン酸及び炭素数2〜5の脂肪族カルボン酸、ベンゾフェノン類、スルホン酸、スルホン酸塩、リン酸類、リン酸金属塩類、酸性リン酸エステル、酸性リン酸エステル金属塩類、亜リン酸類、亜リン酸金属塩類、モノフェノール類、ポリフェノール類、1、2、3−トリアゾール及びその誘導体等があり、さらにその置換基としてアルキル基、アリール基、アシル基、アルコキシカルボニル基、カルボキシ基及びそのエステル又はアミド基、ハロゲン基等を有するもの、及びビス型、トリス型フェノール等、フェノール−アルデヒド縮合樹脂等、さらにそれらの金属塩が挙げられる。これらは、2種以上混合して使用してもよい。

【0033】

具体的には、顕色剤として、フェノール、o−クレゾール、ターシャリーブチルカテコール、ノニルフェノール、n−オクチルフェノール、n−ドデシルフェノール、n−ステアリルフェノール、p−クロロフェノール、p−ブロモフェノール、o−フェニルフェノール、p−ヒドロキシ安息香酸n−ブチル、p−ヒドロキシ安息香酸n−オクチル、p−ヒドロキシ安息香酸ベンジル、ジヒドロキシ安息香酸またはそのエステル、たとえば2,3−ジヒドロキシ安息香酸、3,5−ジヒドロキシ安息香酸メチル、レゾルシン、没食子酸、没食子酸ドデシル、没食子酸エチル、没食子酸ブチル、没食子酸プロピル、2,2−ビス(4−ヒドロキシフェニル)プロパン、4,4−ジヒドロキシジフェニルスルホン、1,1−ビス(4−ヒドロキシフェニル)エタン、2,2−ビス(4−ヒドロキシ−3−メチルフェニル)プロパン、ビス(4−ヒドロキシフェニル)スルフィド、1−フェニル−1,1−ビス(4−ヒドロキシフェニル)エタン、1,1−ビス(4−ヒドロキシフェニル)−3−メチルブタン、1,1−ビス(4−ヒドロキシフェニル)−2−メチルプロパン、1,1−ビス(4−ヒドロキシフェニル)n−ヘキサン、1,1−ビス(4−ヒドロキシフェニル)n−ヘプタン、1,1−ビス(4−ヒドロキシフェニル)n−オクタン、1,1−ビス(4−ヒドロキシフェニル)n−ノナン、1,1−ビス(4−ヒドロキシフェニル)n−デカン、1,1−ビス(4−ヒドロキシフェニル)n−ドデカン、2,2−ビス(4−ヒドロキシフェニル)ブタン、2,2−ビス(4−ヒドロキシフェニル)エチルプロピオネート、2,2−ビス(4−ヒドロキシフェニル)−4−メチルペンタン、2,2−ビス(4−ヒドロキシフェニル)ヘキサフルオロプロパン、2,2−ビス(4−ヒドロキシフェニル)n−ヘプタン、2,2−ビス(4−ヒドロキシフェニル)n−ノナン、2,4−ジヒドロキシアセトフェノン、2,5−ジヒドロキシアセトフェノン、2,6−ジヒドロキシアセトフェノン、3,5−ジヒドロキシアセトフェノン、2,3,4−トリヒドロキシアセトフェノン、2,4−ジヒドロキシベンゾフェノン、4,4’−ジヒドロキシベンゾフェノン、2,3,4−トリヒドロキシベンゾフェノン、2,4,4’−トリヒドロキシベンゾフェノン、2,2’,4,4’−テトラヒドロキシベンゾフェノン、2,3,4,4’−テトラヒドロキシベンゾフェノン、2,4’−ビフェノール、4,4’−ビフェノール、4−[(4−ヒドロキシフェニル)メチル]−1,2,3−ベンゼントリオール、4−[(3,5−ジメチル−4−ヒドロキシフェニル)メチル]−1,2,3−ベンゼントリオール、4,6−ビス[(3,5−ジメチル−4−ヒドロキシフェニル)メチル]−1,2,3−ベンゼントリオール、4,4’−[1,4−フェニレンビス(1−メチルエチリデン)ビス(ベンゼン−1,2,3−トリオール)]、4,4’−[1,4−フェニレンビス(1−メチルエチリデン)ビス(1,2−ベンゼンジオール)]、4,4’,4’’−エチリデントリスフェノール、4,4’−(1−メチルエチリデン)ビスフェノール、メチレントリス−p−クレゾール等が挙げられる。これらは、2種以上混合して使用してもよい。

【0034】

また、本実施形態においては、呈色性化合物および顕色剤とともに、消色剤が着色剤粒子に含有されるようにしてもよい。消色剤は、顕色剤と優先的に相溶して呈色性化合物と顕色剤との間の相互作用を減少させて消色させる作用を有する物質であり、本実施形態においては公知のものを使用することができる。本実施形態のトナーは消色剤を含まない場合でも加熱により消色可能であるが、当該消色剤を含むことにより、より速やかに消色処理を行うことができる。

着色剤がトナーに含有される割合は特に限定されないが、トナー100質量部に対し、0.5〜40質量部とすることができる。

【0035】

離型剤

離型剤粒子に含まれる離型剤としては、例えば、低分子量ポリエチレン、低分子量ポリプロピレン、ポリオレフィン共重合物、ポリオレフィンワックス、パラフィンワックス、フィッシャートロプシュワックス等の脂肪族炭化水素ワックスおよびそれらの変性物、キャンデリラワックス、カルナバワックス、木ろう、ホホバろう、ライスワックスなどの植物系ワックス、みつろう、ラノリン、鯨ろうなどの動物系ワックス、モンタンワックス、オゲソライト、セレシンなどの鉱物系ワックス、リノール酸アミド、オレイン酸アミド、ラウリン酸アミドなどの脂肪酸アミド、機能性合成ワックス、シリコーン系ワックス等が挙げられる。バインダー樹脂としてポリエステル樹脂を用いる場合、低温定着性と非相溶性の観点から、パラフィンワックス等の脂肪族炭化水素ワックスが望ましい。

離型剤がトナーに含有される割合は特に限定されないが、トナー100質量部に対し、0.5〜40質量部とすることができる。

【0036】

帯電制御剤

本実施形態においては、バインダー樹脂、着色剤、離型剤のほかに、帯電制御剤などの、100とする量の他の成分を含んでいてもよい。

帯電制御剤としては、含金属アゾ化合物が用いられ、金属元素が鉄、コバルト、クロムの錯体、錯塩、あるいはその混合物が望ましい。また、含金属サリチル酸誘導体化合物も用いられ、金属元素がジルコニウム、亜鉛、クロム、ボロンの錯体、錯塩、あるいはその混合物が望ましい。

帯電制御剤のトナーへ添加される方法は特に限定されないが、例えば、樹脂粒子の分散液を作成する段階で分散体中において樹脂粒子と混合させることによりトナーに添加することができる。

【0037】

凝集剤

本実施形態で使用可能な凝集剤としては特に制限はなく、塩化ナトリウム等の1価金属塩、硫酸マグネシウム、硫酸アルミニウム等の多価金属塩、塩化アンモニウム、硫酸アンモニウム等の非金属塩の他、塩酸、硝酸などの酸、ポリアミン、ポリDADMAC系等の強カチオン性凝結剤を適宜用いることができる。

【0038】

界面活性剤

本実施形態では、必要に応じて界面活性剤を使用可能である。界面活性剤としては特に制限はなく、例えば、硫酸エステル塩系、スルホン酸塩系、リン酸エステル、脂肪酸塩系等のアニオン性界面活性剤、アミン塩型、4級アンモニウム塩型等のカチオン性界面活性剤、ベタイン系等の両性界面活性剤、ポリエチレングリコール系、アルキルフェノールエチレンオキサイド付加物系、及び多価アルコール系等の非イオン性界面活性剤、ポリカルボン酸等の高分子系界面活性剤が適宜使用可能である。一般的に、界面活性剤は凝集粒子の安定性など、分散安定性を付与する目的で添加するが、逆極性の界面活性剤等、凝集剤として用いてもよい。

【0039】

pH調整剤

本実施形態では、必要に応じて、系内のpHをコントロールするためのpH調整剤を使用可能である。pH調整剤としては特に制限はなく、例えば、水酸化ナトリウム、水酸化カリウム、アミン化合物等の塩基性化合物をアルカリとして、塩酸、硝酸、硫酸などの酸性化合物を酸として適宜使用可能である。

【0040】

本実施形態のトナーは、例えば、乾式電子写真装置において用いられる場合、非磁性である、一成分系現像剤または二成分系現像剤として例えばMFP(Multi Function Peripheral)などの電子写真装置に搭載され、記録媒体への画像形成において使用することができる。二成分系現像剤に用いられる場合、使用できるキャリアについては特に限定されず、当業者が適宜設定することができる。また、湿式電子写真装置において用いられる場合、担体液にトナーが分散された分散体として画像形成装置に搭載され、乾式電子写真装置の場合と同様に記録媒体への画像形成において使用することができる。

【0041】

画像形成工程においては、記録媒体に転写された本実施形態のトナーによるトナー像が定着温度で加熱される結果、樹脂が溶融して記録媒体に浸透し、その後該樹脂が固化することにより記録媒体に画像が形成される(定着処理)。

【0042】

また、着色剤が呈色性化合物と顕色剤とを含む場合、記録媒体に形成された画像は、トナーの消色処理を行うことにより消去することができる。具体的な消色処理は、消色温度以上の加熱温度で画像が形成された記録媒体を加熱することにより、結合していた呈色性化合物と顕色剤とを解離させることで行うことができる。

【実施例】

【0043】

以下、実施例により、本実施形態のトナーの製造方法についてより詳細に説明するが、本発明は当該実施例によって何ら限定されるものではない。

【0044】

実施例および比較例のトナーを製造し、帯電安定性、低温定着性、および保管安定性について評価を行なった。なお、当該評価において、現像剤は、実施例または比較例のトナーを、シリコーン樹脂で被服したフェライトキャリアと8%トナー比濃度となるように混合し、作製した。

【0045】

帯電安定性の評価方法

実施例または比較例のトナーを用いて作製された現像剤を東芝テック製MFP(e−studio 4520c)に投入し、常温、常湿環境において、10000枚テキスト画像出力を行なった際の2000枚ごとの帯電量(−q/m)の推移を測定した。また、画像出力前の帯電量の値と10000枚テキスト画像出力を行なった後の帯電量の値とから、帯電量保持率(%)を算出した。帯電量測定は、粉体帯電量測定装置TYPE TB−203(KYOCERA製)を用いて行なった。

【0046】

低温定着特性の評価方法

実施例または比較例のトナーを用いて作製された現像剤を、未定着画像を採取できるように改造した東芝テック製MFP(e−studio 4520c)に投入し、常温、常湿環境において、坪量80g/m2の紙上に、トナー付着量が0.5mg/cm2になるようにベタ画像を採取した。採取画像を、定着温度を自由に変更できるように改造した定着器にて30mm/secの紙送り速度で定着し、定着可能な最低定着温度を評価した。

【0047】

保管安定性の評価方法

開放容器に入れた実施例または比較例のトナー(20g)を45℃、湿度80%の恒温槽、または50℃、湿度80%の恒温槽に24時間放置した。放置してから24時間後のトナーを、下記の指標で評価した。

NG:塊が形成されている、あるいは収縮している。

G:トナー粒子形状を保っている。

【0048】

樹脂粒子分散体1の作製

水酸化カリウムにてpHを12に調製した、ポリエステル樹脂(酸価10mgKOH/g,Mw15000,Tg58℃)30質量部、ドデシルベンゼンスルホン酸ナトリウム(花王社製ネオペレックスG15)1質量部、イオン交換水69質量部を混合した分散液を、高圧式ホモジナイザーNANO3000(美粒社製)に投入し、150℃、150MPaの処理を施し、樹脂粒子分散体1を得た。得られた分散体の体積平均粒子径を島津製作所製SALD7000を用いて測定したところ、体積平均粒子径0.23μm、標準偏差0.15のシャープな粒度分布であった。

【0049】

着色剤粒子分散体1の作成

ロイコ染料としての3−(4−ジエチルアミノ−2−ヘキシルオキシフェニル)−3−(1−エチル−2−メチルインドール−3−イル)−4−アザフタリド2質量部、顕色剤としての1,1−ビス(4′−ヒドロキシフェニル)ヘキサフルオロプロパン4質量部、1,1−ビス(4′−ヒドロキシフェニル)n−デカン4質量部、消色剤としてのカプリル酸−4−ベンジルオキシフェニルエチル50質量部からなる成分を均一に加温溶解した。得られた混合物をカプセル化剤としての芳香族多価イソシアネートプレポリマー30質量部、酢酸エチル40質量部と混合し、得られた溶液を8%ポリビニルアルコール水溶液300質量部中に乳化分散し、70℃で約1時間攪拌を続けた。その後、反応剤として水溶性脂肪族変性アミン2.5質量部を加え、更に6時間攪拌を続けて無色のカプセル粒子を得た。さらに、このカプセル粒子分散体を冷凍庫(−30 ℃)に入れて発色させ、イオン交換水を添加することで27wt%の着色剤粒子分散体1を得た。得られた微粒子分散体を島津製作所製SALD7000を用いて測定したところ、その体積平均粒子径は3.3μmであった。

【0050】

着色剤粒子分散体2の作成

黒色顔料としてのカーボンブラック(Cabot社製Mogul L)10質量部、ドデシルベンゼンスルホン酸ナトリウム(花王社製ネオペレックスG15)1質量部、イオン交換水89質量部をホモジナイザーを用いて混合し、得られた混合液を高圧式ホモジナイザーNANO3000にて分散処理を施し、着色剤粒子分散体2を得た。得られた分散体の体積平均粒子径を島津製作所製SALD7000を用いて測定したところ、体積平均粒子径0.12μm、標準偏差0.15のシャープな粒度分布であった。

【0051】

着色剤粒子分散体3の作成

ロイコ染料としての3−(4−ジエチルアミノ−2−ヘキシルオキシフェニル)−3−(1−エチル−2−メチルインドール−3−イル)−4−アザフタリド2質量部、顕色剤としての1,1−ビス(4′−ヒドロキシフェニル)ヘキサフルオロプロパン4質量部、1,1−ビス(4′−ヒドロキシフェニル)n−デカン4質量部、消色剤としてのカプリル酸−4−ベンジルオキシフェニルエチル50質量部からなる成分を均一に加温溶解した。得られた混合物をカプセル化剤としての芳香族多価イソシアネートプレポリマー30質量部、酢酸エチル40質量部と混合し、得られた溶液を8%ポリビニルアルコール水溶液300質量部中に乳化分散し、80℃で約1時間攪拌を続けた。その後、反応剤として水溶性脂肪族変性アミン2.5部を加え、更に6時間攪拌を続けて無色のカプセル粒子を得た。さらに、このカプセル粒子分散体を冷凍庫(−30 ℃)に入れて発色させ、イオン交換水を添加することで27wt%の着色剤粒子分散体3を得た。得られた微粒子分散体を島津製作所製SALD7000を用いて測定したところ、その体積平均粒子径は0.45μmであった。

【0052】

離型剤粒子分散体1の作製

カルナバワックス20質量部、アルケニルスルホコハク酸ジカリウム(花王社製ラテムルASK)1質量部、イオン交換水79質量部を混合した分散液を、ロータステータ型ホモジナイザークレアミックス2.2S(エムテクニック社製)に投入し、1000rpmで攪拌しながら、100℃に昇温することで、離型剤粒子分散体1を得た。得られた分散体の体積平均粒子径を島津製作所製SALD7000を用いて測定したところ、体積平均粒子径は0.5μmであった。

【0053】

離型剤粒子分散体2の作製

カルナバワックス20質量部、アルケニルスルホコハク酸ジカリウム(花王社製ラテムルASK)1質量部、イオン交換水79質量部を混合した分散液を、ロータステータ型ホモジナイザークレアミックス2.2S(エムテクニック社製)に投入し、500rpmで攪拌しながら、80℃に昇温することで、離型剤粒子分散体2を得た。得られた分散体の体積平均粒子径を島津製作所製SALD7000を用いて測定したところ、体積平均粒子径は4.5μmであった。

【0054】

離型剤粒子分散体3の作製

融点66℃のパラフィンワックス(HNP−3、日本精蝋 (株) 製)20質量部、アルケニルスルホコハク酸ジカリウム(花王社製ラテムルASK)1質量部、イオン交換水79質量部を混合した分散液を、ロータステータ型ホモジナイザークレアミックス2.2S(エムテクニック社製)に投入し、500rpmで攪拌しながら、80℃に昇温することで、離型剤粒子分散体3を得た。得られた分散体の体積平均粒子径を島津製作所製SALD7000を用いて測定したところ、体積平均粒子径は0.5μmであった。

【0055】

実施例1

着色剤粒子分散体1(42質量部)、イオン交換水(63質量部)を混合し、攪拌しながら30%硫酸アンモニウム溶液を50質量部添加して1時間保持した後に、離型剤粒子分散体1を14質量部添加し、30℃に昇温することで、体積平均粒径6.2μmの粒子径を有する第1の凝集体分散液を作製した。

【0056】

さらに固形分濃度15%に調整した300質量部の樹脂粒子分散体1を10時間掛けて徐々に投入することで体積平均粒径9.3μm(Cv値16.5)の粒子径を有するトナー組成凝集体分散液(第2の凝集体分散液)を得た。更にトナー組成凝集体分散液に界面活性剤として、ポリカルボン酸系界面活性剤(花王社製ポイズ520)を5質量部添加した後に、60℃に加熱し、放置することで、トナー分散液を得た。得られたトナー分散液を、ろ過及びイオン交換水による洗浄を繰り返し行い、ろ液の導電率が50μS/cmとなるまで洗浄した。その後、真空乾燥機にて含水率が1.0重量%以下になるまで乾燥させ、乾燥トナー粒子を得た。得られたトナー粒子の表面状態を電子顕微鏡を用いて観察したところ、良好な表面性を有しており、比表面積測定装置で比表面積を測定したところ、1.65cm2/gであった。

乾燥後、添加剤として、疎水性シリカ2質量部、酸化チタン0.5質量部をトナー粒子表面に付着させ、実施例1のトナーを得た。

【0057】

比較例1

樹脂粒子分散体1(150質量部、固形分濃度30%)、着色剤粒子分散体1(42質量部)、離型剤粒子分散体1(14質量部)、イオン交換水(80質量部)を混合した。攪拌しながら30%硫酸アンモニウム溶液を40質量部添加して1時間保持した後に、45℃に昇温することで、体積平均粒径9.5μm(Cv値17.5)の粒子径を有するトナー組成凝集体分散液を作製した。

【0058】

更にトナー組成凝集体分散液に界面活性剤として、ポリカルボン酸系界面活性剤(花王社製ポイズ520)を5質量部添加した後に、60℃に加熱し、放置することで得られたトナー分散液を、ろ過及びイオン交換水による洗浄を繰り返し行い、ろ液の導電率が50μS/cmとなるまで洗浄した。その後、真空乾燥機にて含水率が1.0重量%以下になるまで乾燥させ、乾燥トナー粒子を得た。得られたトナー粒子の表面状態を電子顕微鏡を用いて観察したところ、表面に2μm程度のカプセル状の粒子が露出していた。また、比表面積測定装置で比表面積を測定したところ、3.45cm2/gであった。

乾燥後、添加剤として、疎水性シリカ2質量部、酸化チタン0.5質量部をトナー粒子表面に付着させ、比較例1のトナーを得た。

【0059】

実施例2

着色剤粒子分散体2(15質量部)、イオン交換水(63質量部)を混合し、攪拌しながら30%硫酸アンモニウム溶液を50質量部添加して1時間保持した後に、離型剤粒子分散体1を14質量部添加し、30℃に昇温することで、体積平均粒径3.2μmの粒子径を有する第1の凝集体分散液を作製した。

【0060】

更に固形分濃度15%に調整した300質量部の樹脂粒子分散体1を10時間掛けて徐々に投入することで体積平均粒径5.6μm(Cv値18.3)の粒子径を有するトナー組成凝集体分散液(第2の凝集体分散液)を得た。更にトナー組成凝集体分散液に界面活性剤として、ポリカルボン酸系界面活性剤(花王社製ポイズ520)を5質量部添加した後に、60℃に加熱し、放置することで、トナー分散液を得た。得られたトナー分散液を、ろ過及びイオン交換水による洗浄を繰り返し行い、ろ液の導電率が50μS/cmとなるまで洗浄した。その後、真空乾燥機にて含水率が1.0重量%以下になるまで乾燥させ、乾燥トナー粒子を得た。得られたトナー粒子の表面状態を電子顕微鏡を用いて観察したところ、良好な表面性を有しており、比表面積測定装置で比表面積を測定したところ、1.85cm2/gであった。

乾燥後、添加剤として、疎水性シリカ2質量部、酸化チタン0.5質量部をトナー粒子表面に付着させ、実施例2のトナーを得た。

【0061】

比較例2

樹脂粒子分散体1(150質量部、固形分濃度30%)、着色剤粒子分散体2(15質量部)、離型剤粒子分散体1(14質量部)、イオン交換水(80質量部)を混合し、攪拌しながら30%硫酸アンモニウム溶液を40質量部添加して1時間保持した後に、45℃に昇温することで、体積平均粒径5.5μm(Cv値18.5)の粒子径を有するトナー組成凝集体分散液を作製した。

【0062】

更にトナー組成凝集体分散液に界面活性剤として、ポリカルボン酸系界面活性剤(花王社製ポイズ520)を5質量部添加した後に、60℃に加熱し、放置することで得られたトナー分散液を、ろ過及びイオン交換水による洗浄を繰り返し行い、ろ液の導電率が50μS/cmとなるまで洗浄した。その後、真空乾燥機にて含水率が1.0重量%以下になるまで乾燥させ、乾燥トナー粒子を得た。得られたトナー粒子の表面状態を電子顕微鏡を用いて観察したところ、表面性は良好であった。更に透過型電子顕微鏡にて断面観察をおこなったところ、トナー表面近傍に黒色顔料が局在していることが確認された。また、比表面積測定装置で比表面積を測定したところ、1.85cm2/gであった。

乾燥後、添加剤として、疎水性シリカ2質量部、酸化チタン0.5質量部をトナー粒子表面に付着させ、比較例2のトナーを得た。

【0063】

実施例3

離型剤粒子分散体1を40質量部、イオン交換水を72質量部、固形分濃度を15%に調整した樹脂粒子分散体1を265質量部にした以外は実施例1と同様の方法によって、比表面積1.75cm2/gの乾燥トナー粒子を得た。得られた乾燥トナー粒子に疎水性シリカ2質量部、酸化チタン0.5質量部をトナー粒子表面に付着させ、実施例3のトナーを得た。

【0064】

比較例3

離型剤粒子分散体1を40質量部、イオン交換水を71.5質量部、樹脂粒子分散体1を132.5質量部にした以外は比較例1と同様の方法によって、比表面積3.56cm2/gの乾燥トナー粒子を得た。得られた乾燥トナー粒子に疎水性シリカ2質量部、酸化チタン0.5質量部をトナー粒子表面に付着させ、比較例3のトナーを得た。

【0065】

実施例4

離型剤粒子分散体1を60質量部、イオン交換水を79質量部、固形分濃度を15%に調整した樹脂粒子分散体1を238質量部にした以外は実施例1と同様の方法によって、比表面積1.89cm2/gの乾燥トナー粒子を得た。得られた乾燥トナー粒子に疎水性シリカ2質量部、酸化チタン0.5質量部をトナー粒子表面に付着させ、実施例4のトナーを得た。

【0066】

比較例4

離型剤粒子分散体1を60質量部、イオン交換水を65質量部、樹脂粒子分散体1を119質量部にした以外は比較例1と同様の方法によって、比表面積7.54cm2/gの乾燥トナー粒子を得た。得られた乾燥トナー粒子に疎水性シリカ2質量部、酸化チタン0.5質量部をトナー粒子表面に付着させ、比較例4のトナーを得た。

【0067】

比較例5

離型剤粒子分散体1を離型剤粒子分散体2に変更した以外は実施例1と同様の方法によって、比表面積4.5cm2/gの乾燥トナー粒子を得た。得られた乾燥トナー粒子に疎水性シリカ2質量部、酸化チタン0.5質量部をトナー粒子表面に付着させ、比較例5のトナーを得た。

【0068】

比較例6

着色剤粒子分散体1を着色剤粒子分散体3に変更した以外は実施例1と同様の方法によって、比表面積1.35cm2/gの乾燥トナー粒子を得た。得られた乾燥トナー粒子に疎水性シリカ2質量部、酸化チタン0.5質量部をトナー粒子表面に付着させ、比較例6のトナーを得た。

【0069】

比較例7

着色剤粒子分散体1を着色剤粒子分散体3に変更した以外は比較例1と同様の方法によって、比表面積3.5cm2/gの乾燥トナー粒子を得た。得られた乾燥トナー粒子に疎水性シリカ2質量部、酸化チタン0.5質量部をトナー粒子表面に付着させ、比較例7のトナーを得た。

【0070】

実施例5

離型剤粒子分散体1を離型剤粒子分散体3に変更した以外は実施例1と同様の方法によって、比表面積1.35cm2/gの乾燥トナー粒子を得た。得られた乾燥トナー粒子に疎水性シリカ2質量部、酸化チタン0.5質量部をトナー粒子表面に付着させ、実施例5のトナーを得た。

【0071】

実施例6

離型剤粒子分散体1を離型剤粒子分散体3に変更した以外は実施例3と同様の方法によって、比表面積1.55cm2/gの乾燥トナー粒子を得た。得られた乾燥トナー粒子に疎水性シリカ2質量部、酸化チタン0.5質量部をトナー粒子表面に付着させ、実施例6のトナーを得た。

【0072】

実施例7

離型剤粒子分散体1を離型剤粒子分散体3に変更した以外は実施例4と同様の方法によって、比表面積1.75cm2/gの乾燥トナー粒子を得た。得られた乾燥トナー粒子に疎水性シリカ2質量部、酸化チタン0.5質量部をトナー粒子表面に付着させ、実施例7のトナーを得た。

【0073】

図2に示すように、実施例のトナーはいずれも帯電安定性及び保管安定性に優れているのに対し、通常の凝集法において作成した比較例1〜4、7のトナーは、帯電安定性及び保管安定性に劣る。

また、着色剤粒子よりも離型剤粒子の方が体積平均粒子径が大きい比較例5、6のトナーも、帯電安定性及び保管安定性が実施例のトナーより劣る。

さらに、実施例1、3、4のトナーが離型剤成分の増量で低温定着性が良化しているのに対し、通常の凝集法において作成した比較例1、3、4のトナーは離型剤成分の増量で低温定着性がむしろ悪化している。

さらにまた、実施例5〜7のトナーから、ポリエステル樹脂使用時に、パラフィンワックスを用いることで、カルナバワックスを使用している場合より低温定着性が良化していることがわかる。

以上に詳述したように、この明細書に記載の技術によれば、トナーについて、帯電安定性および保管安定性を改善することができる技術を提供することができる。

【0074】

本発明は、その精神または主要な特徴から逸脱することなく、他の様々な形で実施することができる。そのため、前述の実施の形態はあらゆる点で単なる例示に過ぎず、限定的に解釈してはならない。本発明の範囲は、特許請求の範囲によって示すものであって、明細書本文には、なんら拘束されない。さらに、特許請求の範囲の均等範囲に属する全ての変形、様々な改良、代替および改質は、すべて本発明の範囲内のものである。

【特許請求の範囲】

【請求項1】

着色剤を含む着色剤粒子の分散体と、離型剤を含み、体積平均粒子径が前記着色剤粒子よりも小さい離型剤粒子の分散体とを混合し、得られた前記着色剤粒子および前記離型剤粒子の分散体中において前記着色剤粒子と前記離型剤粒子とを凝集させ、第1の凝集体を生成し、

得られた第1の凝集体を含む分散体に、結着樹脂を含み、体積平均粒子径が前記離型剤粒子よりも小さい樹脂粒子の分散体を混合し、得られた前記第1の凝集体と前記樹脂粒子の分散体中において前記第1の凝集体と前記樹脂粒子とを凝集させ、前記第1の凝集体の表面が前記樹脂粒子によって被覆されている第2の凝集体を生成することを含んで製造される電子写真用トナー。

【請求項2】

請求項1に記載のトナーにおいて、

前記着色剤粒子の分散体における前記着色剤粒子の体積平均粒子径が0.5μm〜7μmである電子写真用トナー。

【請求項3】

請求項1または2に記載のトナーにおいて、

前記樹脂粒子に含まれる前記結着樹脂がポリエステル樹脂である電子写真用トナー。

【請求項4】

請求項3に記載のトナーにおいて、

前記離型剤粒子に含まれる前記離型剤が炭化水素ワックスである電子写真用トナー。

【請求項5】

請求項1から4のいずれか1つに記載のトナーにおいて、

前記着色剤粒子が、少なくとも呈色性化合物および顕色剤を含み、外殻により覆われたカプセル構造を有している電子写真用トナー。

【請求項1】

着色剤を含む着色剤粒子の分散体と、離型剤を含み、体積平均粒子径が前記着色剤粒子よりも小さい離型剤粒子の分散体とを混合し、得られた前記着色剤粒子および前記離型剤粒子の分散体中において前記着色剤粒子と前記離型剤粒子とを凝集させ、第1の凝集体を生成し、

得られた第1の凝集体を含む分散体に、結着樹脂を含み、体積平均粒子径が前記離型剤粒子よりも小さい樹脂粒子の分散体を混合し、得られた前記第1の凝集体と前記樹脂粒子の分散体中において前記第1の凝集体と前記樹脂粒子とを凝集させ、前記第1の凝集体の表面が前記樹脂粒子によって被覆されている第2の凝集体を生成することを含んで製造される電子写真用トナー。

【請求項2】

請求項1に記載のトナーにおいて、

前記着色剤粒子の分散体における前記着色剤粒子の体積平均粒子径が0.5μm〜7μmである電子写真用トナー。

【請求項3】

請求項1または2に記載のトナーにおいて、

前記樹脂粒子に含まれる前記結着樹脂がポリエステル樹脂である電子写真用トナー。

【請求項4】

請求項3に記載のトナーにおいて、

前記離型剤粒子に含まれる前記離型剤が炭化水素ワックスである電子写真用トナー。

【請求項5】

請求項1から4のいずれか1つに記載のトナーにおいて、

前記着色剤粒子が、少なくとも呈色性化合物および顕色剤を含み、外殻により覆われたカプセル構造を有している電子写真用トナー。

【図1】

【図2】

【図2】

【公開番号】特開2013−114263(P2013−114263A)

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願番号】特願2012−243846(P2012−243846)

【出願日】平成24年11月5日(2012.11.5)

【出願人】(000003562)東芝テック株式会社 (5,631)

【Fターム(参考)】

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願日】平成24年11月5日(2012.11.5)

【出願人】(000003562)東芝テック株式会社 (5,631)

【Fターム(参考)】

[ Back to top ]