電子部品内蔵配線板及びその製造方法

【課題】開口部に電子部品を入れ易くすることを可能にする。また、開口部と電子部品とのクリアランスを小さくすることを可能にする。

【解決手段】第1面F1と、第1面F1とは反対側の第2面F2と、開口部R10とを有する基板100と、第3面F3と、第3面F3とは反対側の第4面F4とを有し、第3面F3が基板100の第1面F1と同じ向きになるように開口部R10に配置される電子部品200と、を有する電子部品内蔵配線板(配線板10)において、電子部品200は、その側面と第4面F4との角に曲面を有し、基板100は、開口部R10の内壁(側面F10)と第1面F1との角に、第1面F1から第2面F2に向かってテーパ面C11を有している。

【解決手段】第1面F1と、第1面F1とは反対側の第2面F2と、開口部R10とを有する基板100と、第3面F3と、第3面F3とは反対側の第4面F4とを有し、第3面F3が基板100の第1面F1と同じ向きになるように開口部R10に配置される電子部品200と、を有する電子部品内蔵配線板(配線板10)において、電子部品200は、その側面と第4面F4との角に曲面を有し、基板100は、開口部R10の内壁(側面F10)と第1面F1との角に、第1面F1から第2面F2に向かってテーパ面C11を有している。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電子部品内蔵配線板及びその製造方法に関する。

【背景技術】

【0002】

特許文献1には、コア基板に開口部(キャビティ)を形成することと、開口部にコンデンサを収容することと、開口部におけるコア基板とコンデンサとの隙間を樹脂で充填することと、コア基板の両側に絶縁層を形成することと、各絶縁層にコンデンサの電極に接続されるビア導体を形成することと、を含む電子部品内蔵配線板の製造方法、及びその方法によって製造される電子部品内蔵配線板が開示されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2002−204045号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

特許文献1に記載される電子部品内蔵配線板では、コア基板の主面と開口部に臨む側面との角が直角コーナー(略直角に交わる2つの平面から構成される角)になっている。このため、コンデンサ(電子部品)がその角に当たって入りにくい上、当たった衝撃によりコンデンサが欠損し易くなる。また、これを避けようとして、開口部とコンデンサとのクリアランスを大きめに取ると、コンデンサを開口部に収容した後に、コンデンサが動いてビア導体のアライメントが困難になる懸念がある。

【0005】

本発明は、こうした実情に鑑みてなされたものであり、開口部に電子部品を入れ易くすることを可能にすることを目的とする。また、本発明は、開口部と電子部品とのクリアランスを小さくすることを可能にすることを目的とする。

【課題を解決するための手段】

【0006】

本発明に係る電子部品内蔵配線板は、第1面と、該第1面とは反対側の第2面と、開口部とを有する基板と、第3面と、該第3面とは反対側の第4面とを有し、該第3面が前記基板の第1面と同じ向きになるように前記開口部に配置される電子部品と、を有する電子部品内蔵配線板であって、前記電子部品は、その側面と前記第4面との角に曲面を有し、前記基板は、前記開口部の内壁と前記第1面との角に、前記第1面から前記第2面に向かってテーパ面を有している。

【0007】

本発明に係る電子部品内蔵配線板の製造方法は、第1面と、該第1面とは反対側の第2面とを有する基板を準備することと、第3面と、該第3面とは反対側の第4面とを有し、前記第4面と側面との角に曲面を有する電子部品を準備することと、前記基板に開口部を形成することと、前記開口部の内壁と前記第1面との角に、前記第1面から前記第2面に向かってテーパ面を形成することと、前記第3面を前記第1面と同じ向きにして前記電子部品を前記開口部に配置することと、を含む。

【0008】

なお、上記製造方法における各処理の記載順序は、処理の順序を規定するものではない。例えばテーパ面の形成は、前記開口部の形成と同時、前記開口部の形成前、前記開口部の形成後のいずれに行ってもよい。

【発明の効果】

【0009】

本発明によれば、開口部に電子部品を入れ易くすることを可能にする。また、本発明によれば、開口部と電子部品とのクリアランスを小さくすることができる。

【図面の簡単な説明】

【0010】

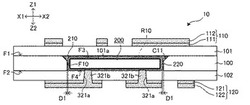

【図1】本発明の実施形態1に係る電子部品内蔵配線板を示す断面図である。

【図2】本発明の実施形態1に係る電子部品内蔵配線板において、電子部品がコア基板の開口部に収容された状態を示す平面図である。

【図3】配線板に内蔵される電子部品の断面図である。

【図4】実施形態1に係るテーパ面の形態を示す断面図である。

【図5A】実施形態1に係るテーパ面の形態の第1の変形例を示す断面図である。

【図5B】実施形態1に係るテーパ面の形態の第2の変形例を示す断面図である。

【図6A】実施形態1に係る電子部品の曲面の形態を示す断面図である。

【図6B】実施形態1に係る電子部品の曲面の形態の第1の変形例を示す断面図である。

【図6C】実施形態1に係る電子部品の曲面の形態の第2の変形例を示す断面図である。

【図7】本発明の実施形態1に係る電子部品内蔵配線板の製造方法を示すフローチャートである。

【図8】実施形態1に係る製造方法において、基板を準備する工程を説明するための断面図である。

【図9】図8の工程の後、基板をレーザ加工する工程を説明するための平面図である。

【図10】実施形態1に係るレーザ加工を説明するための断面図である。

【図11A】実施形態1に係るレーザ加工により開口部が形成された基板を示す断面図である。

【図11B】実施形態1に係る製造方法において、基板の片側にキャリアを設ける工程を説明するための断面図である。

【図11C】実施形態1に係る製造方法において、曲面を有する電子部品を準備する工程を説明するための断面図である。

【図12A】実施形態1に係る製造方法において、電子部品を開口部に入れる工程における第1の状態を示す断面図である。

【図12B】図12Aに示される第1の状態の後の第2の状態を示す断面図である。

【図12C】図12Bに示される第2の状態の後の第3の状態を示す断面図である。

【図13A】第1のテーパ角度に基づく作用を説明するための断面図である。

【図13B】第2のテーパ角度に基づく作用を説明するための断面図である。

【図13C】第3のテーパ角度に基づく作用を説明するための断面図である。

【図14】実施形態1に係る製造方法において、基板の開口部に電子部品が配置された状態を示す断面図である。

【図15A】実施形態1に係る製造方法において、基板上及び開口部上に絶縁層を形成する工程を説明するための図である。

【図15B】図15Aの工程の後のプレス工程を説明するための図である。

【図16A】図15Bのプレス工程により基板の開口部に絶縁体が充填される様子を示す図である。

【図16B】図15Bのプレス後の状態を示す図である。

【図17A】実施形態1に係る製造方法において、ビルドアップの第1の工程を説明するための図である。

【図17B】図17Aの工程の後の第2の工程を説明するための図である。

【図17C】図17Bの工程の後の第3の工程を説明するための図である。

【図18】本発明の実施形態2に係る電子部品内蔵配線板の断面図である。

【図19】実施形態2に係る製造方法において、出発材料となる配線板を準備する工程を説明するための断面図である。

【図20A】図19の工程の後、基板をレーザ加工する工程を説明するための平面図である。

【図20B】実施形態2に係るレーザ加工の変形例を説明するための平面図である。

【図21】実施形態2に係るレーザ加工を説明するための断面図である。

【図22A】開口部の形状の第1の変形例を示す平面図である。

【図22B】開口部の形状の第2の変形例を示す平面図である。

【図23】他の実施形態について、電子部品の電極に電気的に接続するビア導体を、コア基板のテーパ面を有する側に有する電子部品内蔵配線板を示す断面図である。

【図24】他の実施形態について、コア基板の片側に2層以上のビルドアップ層を有する電子部品内蔵配線板を示す断面図である。

【図25】他の実施形態について、コア基板の片側のみに導体層を有する電子部品内蔵配線板の第1の例を示す断面図である。

【図26】他の実施形態について、コア基板の片側のみに導体層を有する電子部品内蔵配線板の第2の例を示す断面図である。

【図27】表面に開口部を有する電子部品内蔵配線板を示す断面図である。

【図28】コア基板の両側にテーパ面を有する電子部品内蔵配線板を示す断面図である。

【図29】開口部の周縁部に部分的にテーパ面が形成されている電子部品内蔵配線板を示す断面図である。

【図30】材質の異なる第1層及び第2層の第1の例を示す断面図である。

【図31】材質の異なる第1層及び第2層の第2の例を示す断面図である。

【図32】材質の異なる第1層及び第2層の第3の例を示す断面図である。

【図33】材質の異なる第1層及び第2層の第4の例を示す断面図である。

【図34】本発明の他の実施形態において、金属板を内蔵するコア基板を有する電子部品内蔵配線板を示す断面図である。

【図35A】開口部の内壁の角にテーパ面が形成されていないコア基板から構成される配線板の製造プロセスにおいて、コア基板に形成された開口部に電子部品を入れる工程を説明するための図である。

【図35B】図35Aに示す工程において、マウンターとコア基板とが干渉する様子を示す図である。

【図36】図34に示す配線板の製造プロセスにおいて、コア基板に形成された開口部に電子部品を入れる工程を説明するための図である。

【図37A】図34に示す配線板に用いられる金属板の第1の形態を示す図である。

【図37B】図34に示す配線板に用いられる金属板の第2の形態を示す図である。

【図38】図34に示す配線板において、配線板に内蔵される金属板とコア基板上の導体層との第1の形態を示す図である。

【図39A】図34に示す配線板において、配線板に内蔵される金属板とコア基板上の導体層との第2の形態を示す図である。

【図39B】図34に示す配線板において、配線板に内蔵される金属板とコア基板上の導体層との第3の形態を示す図である。

【図39C】図34に示す配線板において、配線板に内蔵される金属板とコア基板上の導体層との第4の形態を示す図である。

【図40A】図34に示す配線板に用いられるコア基板を製造する第1工程を説明するための図である。

【図40B】図40Aの工程の後の第2の工程を説明するための図である。

【図41】図34に示す配線板において、コア基板に形成された開口部に配置される電子部品とコア基板との境界部周辺を示す図である。

【発明を実施するための形態】

【0011】

以下、本発明の実施形態について、図面を参照しつつ詳細に説明する。なお、図中、矢印Z1、Z2は、それぞれ各層の主面(表裏面)の法線方向に相当する積層方向(又は配線板の厚み方向)を指す。一方、矢印X1、X2及びY1、Y2は、それぞれ積層方向に直交する方向(各層の主面に平行な方向)を指す。各層の主面は、X−Y平面となる。また、各層の側面は、X−Z平面又はY−Z平面となる。

【0012】

相反する法線方向を向いた2つの主面を、第1面、第3面(Z1側の面)、第2面、第4面(Z2側の面)という。積層方向において、コアに近い側を下層(又は内層側)、コアから遠い側を上層(又は外層側)という。また、X−Y平面において、配線板に内蔵される電子部品(コンデンサなど)から離れる側を外側といい、電子部品に近づく側を内側という。

【0013】

導体層は、電気回路を構成する配線(グランドも含む)や、パッド、ランド等を含む場合もあれば、電気回路を構成しない平面状の導体パターン(以下、ベタパターンという)等を含む場合もある。

【0014】

開口部には、孔や溝のほか、切欠や切れ目等も含まれる。孔は貫通孔に限られず、非貫通の孔も含めて、孔という。孔には、ビアホール及びスルーホールなどが含まれ、ビアホール内に形成される導体をビア導体といい、スルーホール内に形成される導体をスルーホール導体という。

【0015】

電子部品が開口部に配置されることには、電子部品の全体が開口部に完全に収容されることのほか、電子部品の一部のみが開口部に配置されることも含まれる。

【0016】

めっきには、電解めっき等の湿式めっきのほか、PVD(Physical Vapor Deposition)やCVD(Chemical Vapor Deposition)等の乾式めっきも含まれる。

【0017】

孔又は柱体(突起)の「幅」は、特に指定がなければ、円の場合には直径を意味し、円以外の場合には2√(断面積/π)を意味する。

【0018】

均一でない寸法が所定の範囲に含まれるか否かは、原則として、その寸法の平均値がその範囲に含まれるか否かによって判断する。ただし、最大値など、平均値以外の値を用いることを明記している場合は、この限りでない。

【0019】

また、含有量を比較する場合は、特に指定がなければ、単位体積あたりの重量で比較する。

【0020】

以下、本発明を具体化した実施形態について、図面を参照しつつ詳細に説明する。

【0021】

(実施形態1)

実施形態1に係る配線板10は、電子部品内蔵配線板であり、図1に示すように、基板100と、絶縁層101及び102と、導体層110及び120と、電子部品200と、を有する。なお、本実施形態の配線板10は、リジッド配線板である。ただし、配線板10は、フレキシブル配線板であってもよい。

【0022】

基板100は、絶縁性を有し、配線板10のコア基板となる。以下、基板100の表裏面(2つの主面)の一方を第1面F1、他方を第2面F2という。

【0023】

電子部品200は、配線板10に内蔵される。以下、電子部品200の表裏面(2つの主面)の一方を第3面F3、他方を第4面F4という。

【0024】

基板100には開口部R10が形成され、開口部R10には電子部品200が収容される。図2に、電子部品200が基板100(コア基板)の開口部R10に収容された状態を示す。

【0025】

開口部R10は、部分的にテーパした孔からなり、基板100を貫通する。開口部R10の幅広側(Z1側)開口(以下、第1開口という)の形状及び幅狭側(Z2側)開口(以下、第2開口という)の形状はそれぞれ、略長方形になっている。ここで、第2開口の形状は、開口部R10に臨む基板100の側面F10(開口部R10の内壁)で囲まれる領域の形状に相当する。電子部品200は、例えば開口部R10の第2開口の形状に対応した外形(例えば略同じ大きさの相似形)を有するチップであり、電子部品200の厚さと開口部R10(孔)の深さとは、略一致する。また、基板100の厚さと電子部品200の厚さも、略一致する。

【0026】

図2に示されるように、X方向もY方向も、電子部品200の幅は、開口部R10の第2開口の幅よりも小さくなっており、電子部品200を開口部R10に収容するために所定のクリアランスが確保されている。クリアランスは、開口部R10の第2開口の幅から電子部品200の幅を引いたものである。X方向及びY方向のクリアランスはそれぞれ、約0μm〜約142μmの範囲にあることが好ましいと考えられる。約142μmは、実装精度及び部品外形精度を考慮した値である。

【0027】

電子部品200は、第3面F3を基板100の第1面F1と同じ向きにして開口部R10に配置される。電子部品200は、開口部R10に配置されることにより、基板100の側方(X方向又はY方向)に位置する。本実施形態では、電子部品200の略全体が開口部R10に完全に収容される。しかしこれに限られず、電子部品200の一部のみが開口部R10に配置されてもよい。本実施形態では、開口部R10における電子部品200と基板100との隙間に、絶縁体101aが充填される。絶縁体101aは、例えば上層の絶縁層101(樹脂絶縁層)を構成する樹脂のみからなる(図16A参照)。しかしこれに限られず、絶縁層101を構成する樹脂に代えて又はそれに加えて、基板100又は絶縁層102を構成する材料(例えば樹脂)を充填してもよく、また、別途用意した絶縁材料を充填してもよい。本実施形態では、絶縁体101aが、電子部品200の周りを完全に覆う。これにより、電子部品200が、絶縁体101a(樹脂)で保護されるとともに、所定の位置に固定される。

【0028】

絶縁層101は、基板100の第1面F1上及び電子部品200の第3面F3上に形成される。絶縁層102は、基板100の第2面F2上及び電子部品200の第4面F4上に形成される。開口部R10は、基板100を貫通する孔からなり、絶縁層101が開口部R10(孔)の一方の開口を塞ぎ、絶縁層102が開口部R10(孔)の他方の開口を塞いでいる。導体層110は、絶縁層101上に形成され、導体層120は、絶縁層102上に形成される。本実施形態では、導体層110及び120が、最外層となる。ただしこれに限られず、より多くの層間絶縁層及び導体層を積層してもよい。

【0029】

絶縁層102には孔321a(ビアホール)が形成されている。孔321a内に導体(例えば銅のめっき)が充填されることにより、その孔321a内の導体が、ビア導体321b(フィルド導体)となる。孔321aは、電子部品200の電極210、220に達し、孔321a内のビア導体321bは、電極210、220と電気的に接続される。そして、電子部品200の電極210、220と絶縁層102上の導体層120とは、ビア導体321bを介して、互いに電気的に接続される。

【0030】

基板100、絶縁層101、102、及び電子部品200の形状は、例えば矩形板状である。電子部品200の主面の形状は、例えば略長方形である。ただしこれに限られず、これらの形状は任意である。

【0031】

基板100は、例えばガラスクロス(心材)にエポキシ樹脂を含浸させたもの(以下、ガラエポという)からなる。心材は、主材料(本実施形態ではエポキシ樹脂)よりも熱膨張率の小さい材料である。心材としては、例えばガラス繊維(例えばガラス布又はガラス不織布)、アラミド繊維(例えばアラミド不織布)、又はシリカフィラー等の無機材料が好ましいと考えられる。ただし、基板100の形状や、厚さ、材料等は、基本的に任意である。例えばエポキシ樹脂に代えて、ポリエステル樹脂、ビスマレイミドトリアジン樹脂(BT樹脂)、イミド樹脂(ポリイミド)、フェノール樹脂、又はアリル化フェニレンエーテル樹脂(A−PPE樹脂)等を用いてもよい。基板100は、異種材料からなる複数の層から構成されていてもよい。

【0032】

絶縁層101、102は、例えばエポキシ樹脂からなる。本実施形態では、基板100が心材を含む樹脂からなり、絶縁層101、102が心材を含まない樹脂からなる。ただしこれに限定されず、絶縁層101、102の形状や、厚さ、材料等は、基本的に任意である。例えばエポキシ樹脂に代えて、ポリエステル樹脂、ビスマレイミドトリアジン樹脂(BT樹脂)、イミド樹脂(ポリイミド)、フェノール樹脂、又はアリル化フェニレンエーテル樹脂(A−PPE樹脂)等を用いてもよい。各絶縁層は、異種材料からなる複数の層から構成されていてもよい。

【0033】

ビア導体321bは、例えば銅めっきからなる。ビア導体321bの形状は、例えば基板100(コア基板)から上層に向かって拡径されるようにテーパしたテーパ円柱(円錐台)であり、ビア導体の横断面(X−Y平面)の形状は例えば略真円である。しかしこれに限定されず、ビア導体の形状は任意である。

【0034】

導体層110は、銅箔111(下層)と、銅めっき112(上層)と、から構成され、導体層120は、銅箔121(下層)と、銅めっき122(上層)と、から構成される。導体層110、120は、例えば電気回路(例えば電子部品200を含む電気回路)を構成する配線、及び配線板10の強度を高めるためのベタパターンなどを有する。

【0035】

ただしこれに限定されず、導体層及びビア導体の材料は任意である。各導体層及び各ビア導体は、異種材料からなる複数の層から構成されていてもよい。

【0036】

電子部品200は、例えばチップコンデンサである。電子部品200は、例えば厚さが約50μm〜約300μmの範囲にあり、各辺の長さが約0.5mm〜約2mmの範囲にある矩形板状の外形を有する。電子部品200の主面(第3面F3及び第4面F4)の形状は、例えば略長方形である。しかしこれに限定されず、電子部品200の種類、形状、及び寸法等は任意である。

【0037】

電子部品200は、図3に示すように、コンデンサ本体201と、U字状の電極210及び220と、を有する。コンデンサ本体201は、複数の誘電層231〜239と複数の導体層211〜214及び221〜224とが交互に積層されて構成される。誘電層231〜239はそれぞれ、例えばセラミックからなる。電極210及び220は、コンデンサ本体201の両端部にそれぞれ形成されている。こうして、コンデンサ本体201の両端部、詳しくは第4面F4(下面)から、側面、そして第3面F3(上面)にかけては、電極210及び220で覆われる。

【0038】

ここで、電極210と電極220との間に位置するコンデンサ本体201の中央部は、図2に示されるように、電極210、220に覆われず、誘電層231、239(セラミック)が露出するため、比較的強度が弱くなる。しかし、電子部品200が配線板10に実装(内蔵)された状態においては、コンデンサ本体201の中央部は絶縁体101a(樹脂)で覆われる。その結果、絶縁体101aにより、コンデンサ本体201が保護されると考えられる。

【0039】

本実施形態の配線板10において、基板100は、開口部R10に臨む基板100の側面F10(開口部R10の内壁)と第1面F1との角に、第1面F1から第2面F2に向かって開口部R10を縮幅するテーパ面C11を有する。

【0040】

基板100は、図4に示すように、材質の異なる第1層100a及び第2層100bから構成される。第1層100a及び第2層100bは、第1面F1から第2面F2に向かって、この順で配置される。すなわち、第2層100bは、第1層100a上に形成されている。本実施形態では、第1層100aと第2層100bとがそれぞれ、同一の樹脂(例えばエポキシ樹脂)から構成され、第2層100bは、無機材料(例えばガラスクロス)を含むが、第1層100aは、無機材料を含まない。

【0041】

ここで、開口部R10に臨む基板100の側面F10は、第2層100bの側面に相当し、基板100の第1面F1は、第1層100aの主面に相当し、側面F10と第1面F1との角に位置するテーパ面C11は、第1層100aの側面に相当する。

【0042】

本実施形態において、図4中、開口部R10に臨む基板100の側面F10と第2面F2との角度θ1は、約90°である。すなわち、側面F10(開口部R10の内壁)は、第2面F2に対して略垂直な面からなる。

【0043】

テーパ面C11は、図4に示されるように、基板100の第1面F1に対して傾斜した平面(斜面)になっている。基板100の第1面F1とテーパ面C11との角度(以下、テーパ角度θ2という)は、少なくとも90°よりは大きな角度であり、約120°〜約150°の範囲にあることが好ましく、約135°であることが特に好ましいと考えられる。なお、テーパ角度θ2が大きいほど開口部R10の縮幅率は大きくなる。

【0044】

テーパ面C11は、例えば図2に示すように、開口部R10の全周縁部(4辺)に形成されている。しかしこれに限られず、テーパ面C11は、開口部R10の周縁部に部分的に形成されていてもよい(後述の図29参照)。本実施形態では、テーパ面C11の幅D11、D12が略均一である。すなわち、X方向の幅D11とY方向の幅D12とは、例えば略同一である。ただしこれに限られず、X方向の幅D11とY方向の幅D12とは、異なる大きさであってもよい。

【0045】

テーパ面C11の寸法や形状等は、上記のものに限られず、任意である。テーパ面C11は、第1面F1から第2面F2に向かって開口部R10を縮幅するものであればよい。例えば図5Aに示すように、テーパ面C11は、第1面F1から第2面F2に向かうほど縮幅率が小さくなる曲面であってもよい。また、例えば図5Bに示すように、テーパ面C11は、第1面F1から第2面F2に向かうほど縮幅率が大きくなる曲面であってもよい。

【0046】

図2中、寸法D1は、基板100と電子部品200とのX方向の隙間の最大値(X1側の隙間及びX2側の隙間のうち大きい方)を示し、寸法D2は、基板100と電子部品200とのY方向の隙間の最大値(Y1側の隙間及びY2側の隙間のうち大きい方)を示す。寸法D1又はD2(より好ましくは両方)は、約0μm〜約100μmの範囲にあることが好ましく、中でも、約0μm〜約5μmの範囲にあることが特に好ましいと考えられる。寸法D1又はD2が約100μm以下(特に約5μm以下)であると、開口部R10において電子部品200が動くことのできる空隙が少なくなるため、電子部品200の位置精度が高くなる。その結果、電子部品200とビア導体321bとの位置合わせの精度も高くなる。また、基板100上に、配線(後述の図18に示す導体層301、302など)を形成するための領域を確保し易くなる。また、基板100上に形成される絶縁層(絶縁層101、102)の平坦度を高め易くなる。

【0047】

開口部R10に臨む基板100の側面F10(開口部R10の内壁)は、レーザによる切断面からなることが好ましいと考えられる。レーザによる切断面であれば、平滑な面になり易い。また、レーザで基板100の所定の部位(開口部R10に相当する部位)を切り取ることにより、開口部R10と一緒にテーパ面C11を形成し易くなる。

【0048】

電子部品200は、図3及び図6Aに示すように、その側面F20と第4面F4との角に曲面C21を有する。コンデンサ本体201の角の各々は、直角に交わる2つの平面から構成され、曲面を有していないが、コンデンサ本体201の表面を覆う電極210又は220によって、電子部品200の側面F20と第4面F4との角には、曲面C21が形成される。

【0049】

曲面C21は、電子部品200の電極210又は220の表面からなる。曲面C21に電極材料ほどの強度があれば、電子部品200を開口部R10に入れる際、曲面C21がテーパ面C11に当たった場合でも、電子部品200の性能低下は生じにくいと考えられる。

【0050】

電子部品200の電極210及び220の少なくとも表面はそれぞれ、めっき膜からなることが好ましいと考えられる。めっきの条件を調整すれば、コンデンサ本体201の角が曲面を有していない場合でも、容易にコンデンサ本体201の表面に所望の曲面C21を得ることができると考えられる。また、平滑な曲面C21を形成し易くなる。平滑な曲面C21が得られれば、その上を電子部品200が滑り易くなる。曲面C21の曲率半径は、約20μm〜約40μmの範囲にあることが好ましく、中でも約30μmであることが特に好ましいと考えられる。なお、本実施形態では、コンデンサ本体201の角の各々が直角に交わる平面から構成されるが、これに限られず、コンデンサ本体201の角が曲面を有していてもよい。

【0051】

本実施形態では、図2に示すように、電子部品200の4つの側面F20と第4面F4との角のうち、電極210及び220が設けられている部分には、曲面C21が形成される。しかしこれに限られず、曲面C21の形成態様は任意である。本実施形態では、曲面C21の幅D21、D22が略均一である。すなわち、X方向の幅D21とY方向の幅D22とは、例えば略同一である。幅D21及びD22はそれぞれ、約0μm〜約71μmの範囲にあることが好ましいと考えられる。約71μmは、実装精度及び部品外形精度を考慮した値である。ただしこれに限られず、X方向の幅D11とY方向の幅D12とは、異なる大きさであってもよい。

【0052】

図6Aに示されるように、本実施形態では、曲面C21と電子部品200の側面F20との境界P21が、コンデンサ本体201の下面F21よりも内側に位置する。また、曲面C21と電子部品200の第4面F4(下面)との境界P22が、コンデンサ本体201の側面F22よりも外側に位置する。ただしこれに限られず、図6Bに示すように、境界P21が下面F21よりも外側に位置し、且つ、境界P22が側面F22よりも外側に位置してもよい。また、図6Cに示すように、境界P21が下面F21よりも外側に位置し、且つ、境界P22が側面F22よりも内側に位置してもよい。

【0053】

本実施形態の電子部品200は、図3に示すように、その側面F20と第3面F3との角に、曲面C22を有する。曲面C22は、例えば曲面C21と同様の形状を有する。しかしこれに限られず、例えば側面F20と第3面F3との角では、側面F20と第3面F3と(平面同士)が曲面を介さず直交していてもよい。

【0054】

図6A中、電極210、220の側面F20側の厚さD23は、約5μm〜約30μmの範囲にあることが好ましいと考えられる。また、電極210、220の第4面F4側の厚さD24は、約5μm〜約30μmの範囲にあることが好ましいと考えられる。

【0055】

上記のように、本実施形態の配線板10は、開口部R10が形成された基板100と、第3面F3を基板100の第1面F1と同じ向きにして開口部R10に配置される電子部品200と、を有する。そして、電子部品200は、その側面F20と第4面F4との角に曲面C21を有する。また、基板100は、開口部R10に臨む側面F10(開口部R10の内壁)と第1面F1との角に、第1面F1から第2面F2に向かって開口部R10を縮幅するテーパ面C11を有する。こうした構造により、開口部R10に電子部品200を入れ易くなる。また、電子部品200とビア導体321bとの位置合わせを容易にすることが可能になる。また、電子部品200の割れを抑制することが可能になる。

【0056】

以下、図7等を参照して、配線板10の製造方法について説明する。図7は、本実施形態に係る配線板10の製造方法の概略的な内容及び手順を示すフローチャートである。

【0057】

ステップS11では、図8に示すように、基板100(出発材料)を準備する。基板100は、例えば完全に硬化したガラエポからなる。

【0058】

続けて、図7のステップS12では、基板100に開口部R10(図1、図2)を形成する。

【0059】

具体的には、例えば図9に示すように、四角形を描くようにレーザを照射することにより、基板100における、開口部R10に対応した領域R100を、その周りの部分から切り取る。この際、レーザは、図10に示すように、第1層100aを貫通して第2層100bに届くように、基板100の第1面F1に照射される。レーザの照射角度は、例えば基板100の第1面F1に対して略垂直の角度とする。本実施形態では、第2層100bが無機材料を含み、第1層100aが無機材料を含んでいないことから、レーザの照射により、第1層100aでは、X方向及びY方向への溶解が進んでテーパ面C11が得られ、第2層100bでは、X方向及びY方向への溶解がほとんど進まず、略Z方向に沿った側面F10(開口部R10の内壁)が得られる。このため、開口部R10に臨む基板100の側面F10と第1面F1との角にテーパ面C11を、容易に形成することができる。

【0060】

上記レーザ加工により、図11Aに示すように、基板100に開口部R10が形成される。開口部R10は、基板100を貫通する孔からなる。テーパ面C11は、開口部R10に臨む基板100の側面F10(開口部R10の内壁)と第1面F1との角に位置し、第1面F1から第2面F2に向かって開口部R10を縮幅する。本実施形態では、開口部R10をレーザにより形成するため、前述した構造(図4参照)を有する開口部R10が容易に得られる。開口部R10は、電子部品200の収容スペースとなる。

【0061】

続けて、図7のステップS13で、曲面コーナー(曲面C21を有する角)を有する電子部品200を、基板100の開口部R10に配置する。

【0062】

具体的には、図11Bに示すように、例えばPET(ポリ・エチレン・テレフタレート)からなるキャリア1001を、基板100の片側(例えば第2面F2)に設ける。これにより、開口部R10(孔)の一方の開口がキャリア1001で塞がれる。本実施形態では、キャリア1001が、粘着シート(例えばテープ)からなり、基板100側に粘着性を有する。キャリア1001は、例えばラミネートにより、基板100と接着される。

【0063】

続けて、図11Cに示すように、第4面F4と側面F20との角に曲面C21を有する電子部品200を準備する。曲面C21は、電子部品200の電極210、220の表面からなる。電子部品200の電極210及び220はそれぞれ、めっき膜からなる。

【0064】

続けて、開口部R10(孔)の塞がれた開口とは反対側(Z1側)から、開口部R10に電子部品200を入れることにより、キャリア1001(粘着シート)上に電子部品200を配置する。

【0065】

電子部品200は、例えば部品実装機(マウンター)により開口部R10に入れ込まれる。例えば電子部品200は、真空チャック等により保持され、図12Aに示すように、開口部R10の上方(Z1側)に運ばれた後、そこから鉛直方向に沿って下降し、開口部R10に入れられる。電子部品200を開口部R10に入れる際には、電子部品200の曲面コーナー(曲面C21)が基板100に向くようにする。部品実装精度のばらつきなどにより、電子部品200と開口部R10との位置合わせが少しずれていると、図12Bに示すように、基板100のテーパ面C11と電子部品200の曲面C21とが接触する。そして、テーパ面C11と曲面C21とが接触したまま、電子部品200は、テーパ面C11上を滑りながら開口部R10へ導かれ、図12Cに示すように、基板100の開口部R10に収容されて安定する。なお、図12A〜図12C中、Z方向は鉛直方向に相当する。電子部品200を入れる作業は、人が行っても、装置に行わせてもよい。また、重力を利用して、電子部品200を開口部R10に向けて落下させることにより、電子部品200を開口部R10に入れてもよい。

【0066】

本実施形態では、電子部品200と基板100とがぶつかるとき、テーパ面C11と直角コーナー(略直角に交わる2つの平面から構成される角)とが当たるのではなく、テーパ面C11と曲面C21とが当たるため、電子部品200への衝撃が抑制され、電子部品200に割れなどが生じにくくなると考えられる。

【0067】

本実施形態では、電子部品200の曲面C21を基板100のテーパ面C11に接触させながら、電子部品200を開口部R10に配置する。このため、電子部品200がテーパ面C11上を滑って開口部R10へ導かれ、電子部品200と開口部R10との位置合わせが少しずれても、電子部品200が基板100の開口部R10に配置されるようになる。また、小さな押圧でも滑りながら収容されるようになる。

【0068】

また、電子部品200と開口部R10との位置合わせが容易になるため、開口部R10と電子部品200とのクリアランス、ひいては基板100と電子部品200との隙間(寸法D1、D2)を狭くし易くなる。この点については、格段に向上することが発明者によって確認されている。

【0069】

また、基板100と電子部品200との隙間(寸法D1、D2)を狭くすることで、電子部品200の位置精度が高くなる。その結果、電子部品200とビア導体321bとの位置合わせの精度も高くなる。

【0070】

また、曲面C21が、電極210及び220(めっき膜)の表面からなることで、電子部品200が曲面C21上を滑り易くなる。これにより、電子部品200への衝撃が抑制され、電子部品200に割れなどが生じにくくなると考えられる。

【0071】

以下、図13A〜図13Cを参照して、テーパ角度θ2の差異に基づく、テーパ面C11の作用の違いについて説明する。なお、テーパ角度θ2は、図13Cに示す基板100で最も大きく、次に図13Aに示す基板100で大きく、図13Bに示す基板100で最も小さい。

【0072】

図13A〜図13Cに示されるように、テーパ角度θ2が小さくなるほど、電子部品200を開口部R10へ導く力は強くなる。また、テーパ角度θ2が大きくなるほど、テーパ面C11の幅D11又はD12を大きくし易くなるため、電子部品200がテーパ面C11上に落ちる可能性が高くなる。

【0073】

こうした点に鑑みて、テーパ角度θ2は、約120°〜約150°の範囲にあることが好ましく、約135°であることが特に好ましいと考えられる。こうしたテーパ角度θ2であれば、電子部品200を開口部R10へ導くために十分な力が得られるとともに、電子部品200と開口部R10との位置合わせをするために十分なテーパ面C11の幅D11又はD12が得られる。

【0074】

電子部品200は、図14に示すように、第3面F3を基板100の第1面F1と同じ向き(いずれもZ1の向き)にして開口部R10に配置される。電子部品200は、キャリア1001上に載置され、キャリア1001の粘着性によって固定(仮固定)される。電子部品200をキャリア1001上に載置することで、電子部品200の傾きを水平にし易くなる。

【0075】

続けて、図7のステップS14で、図15Aに示すように、絶縁層101を、半硬化の状態で、開口部R10(孔)の塞がれた開口とは反対側(Z1側)の、基板100上及び電子部品200上に形成する。さらに、絶縁層101上に、銅箔1003を形成する。絶縁層101は、例えば熱硬化性を有するエポキシ樹脂のプリプレグからなる。続けて、図15Bに示すように、絶縁層101を半硬化の状態でプレスすることにより、図16Aに示すように、絶縁層101から樹脂を流出させて開口部R10へ流し込む。これにより、図16Bに示すように、開口部R10における基板100と電子部品200との間に絶縁体101a(絶縁層101を構成する樹脂)が充填される。この際、基板100と電子部品200との隙間(寸法D1、D2)が狭ければ、電子部品200の固定が弱くても、樹脂が開口部R10へ流れ込む勢いで、電子部品200の位置ずれや、好ましくない傾きは生じにくい。そして、開口部R10に絶縁体101aが充填されたら、その充填樹脂(絶縁体101a)と電子部品200との仮溶着を行う。具体的には、加熱により充填樹脂に電子部品200を支持できる程度の保持力を発現させる。これにより、キャリア1001に支持されていた電子部品200が、充填樹脂によって支持されるようになる。その後、キャリア1001を除去する。

【0076】

なお、この段階では、絶縁体101a(充填樹脂)及び絶縁層101は半硬化しているにすぎず、完全には硬化していない。ただしこれに限られず、例えば、この段階で絶縁体101a及び絶縁層101を完全に硬化させてもよい。

【0077】

続けて、図7のステップS15で、各主面に対してそれぞれビルドアップを行う。

【0078】

具体的には、図17Aに示すように、基板100の第2面F2上に、絶縁層102及び銅箔1004を形成する。電子部品200の電極210及び220はそれぞれ、絶縁層102で覆われる。例えばプレスにより、絶縁層102をプリプレグの状態で基板100に接着させた後、加熱して絶縁層101、102の各々を硬化させる。本実施形態では、粘着シート(キャリア1001)を除去した後に、開口部R10に充填した樹脂を硬化させるため、絶縁層101、102の硬化を同時に行うことが可能になる。そして、両面の絶縁層101、102の硬化を同時に行うことにより、基板100の反りが抑制されるため、基板100を薄くし易くなる。

【0079】

続く図7のステップS16では、図17Bに示すように、例えばレーザにより、絶縁層102及び銅箔1004に孔321a(ビアホール)を形成する。孔321aは、絶縁層102及び銅箔1004を貫通して、電子部品200の電極210又は220に至る。その後、必要に応じて、デスミアを行う。

【0080】

続けて、図17Cに示すように、例えばパネルめっき法により、銅箔1003上に、例えば銅の電解めっき1005を形成するとともに、銅箔1004上及び孔321a内にそれぞれ、例えば銅の電解めっき1006を形成する。孔321a内の導体は、ビア導体321bとなる。なお、この電解めっきに先立って無電解めっきを行うことにより、銅箔1003と電解めっき1005との間、又は銅箔1004と電解めっき1006との間に、無電解めっき膜を形成してもよい。

【0081】

その後、図7のステップS17で、例えばエッチングにより、電解めっき1005、1006をそれぞれパターニングして、導体層110、120とすることで、本実施形態の配線板10(図1)が完成する。その後、必要があれば、電子部品200の電気テスト(容量値及び絶縁性などのチェック)を行う。

【0082】

本実施形態の製造方法は、基板100を準備すること(図8)と、第4面F4と側面F20との角に曲面C21を有する電子部品200を準備すること(図11C)と、基板100に開口部R10を形成すること(図9、図10)と、開口部R10に臨む基板100の側面F10(開口部R10の内壁)と第1面F1との角に、第1面F1から第2面F2に向かって開口部R10を縮幅するテーパ面C11を形成すること(図9、図10)と、第3面F3を第1面F1と同じ向きにして電子部品200を開口部R10に配置すること(図12A〜図12C)と、を含む。こうした製造方法によれば、開口部R10に電子部品200を入れ易くなる。また、開口部R10と電子部品200とのクリアランスを小さくすることが可能になる。また、電子部品200とビア導体321bとの位置合わせを容易にすることが可能になる。また、電子部品200の割れを抑制することが可能になる。

【0083】

なお、上記実施形態では、レーザ加工によりテーパ面C11を形成しているが、ドライエッチング等、他の方法でもテーパ面C11を得ることは可能である。しかし、レーザ加工によれば、特に良好なテーパ面C11を得ることができると考えられる。しかも、材質の異なる第1層100a及び第2層100bにより、斜め方向のレーザ照射等、特別な技術を用いずに、良好なテーパ面C11が得られる。

【0084】

(実施形態2)

本発明の実施形態2について、上記実施形態1との相違点を中心に説明する。なおここでは、上記図1等に示した要素と同一の要素には各々同一の符号を付し、既に説明した共通の部分、すなわち説明が重複する部分については、便宜上、その説明を省略又は簡略化することとする。

【0085】

本実施形態の配線板20では、図18に示すように、基板100(コア基板)にスルーホール300aが形成され、スルーホール300a内に導体(例えば銅めっき)が充填されることにより、スルーホール導体300bが形成されている。スルーホール導体300bの形状は、例えば鼓状である。しかしこれに限られず、スルーホール導体300bの形状は任意であり、例えば略円柱であってもよい。

【0086】

基板100の第1面F1上には導体層301が形成され、基板100の第2面F2上には導体層302が形成される。導体層301、302にはそれぞれ、スルーホール導体300bのランドが含まれる。

【0087】

絶縁層101に孔311a及び312a(ビアホール)が形成され、絶縁層102に孔321a及び322a(ビアホール)が形成されている。孔311a、312a、321a、322a内にそれぞれ導体(例えば銅のめっき)が充填されることにより、その孔311a、312a、321a、322a内の導体がそれぞれ、ビア導体311b、312b、321b、322b(フィルド導体)となっている。ビア導体311b及び321bはそれぞれ、基板100の第1面F1側又は第2面F2側から、電子部品200の電極210、220に電気的に接続されている。このように、本実施形態では、電子部品200が両面からビア導体311b及び321bに接続されている。以下、この構造を、両面ビア構造という。

【0088】

基板100の第1面F1上の導体層301と基板100の第2面F2上の導体層302とは、スルーホール導体300bを介して、互いに電気的に接続されている。ビア導体312b、322b及びスルーホール導体300bは、いずれもフィルド導体であり、これらはZ方向にスタックされている。

【0089】

基板100の第1面F1上の導体層301と絶縁層101上の導体層110とは、ビア導体312bを介して、互いに電気的に接続される。また、基板100の第2面F2上の導体層302と絶縁層102上の導体層120とは、ビア導体322bを介して、互いに電気的に接続される。

【0090】

本実施形態に係る配線板20も、実施形態1と同様、例えば図7に示すような手順で製造される。

【0091】

図7のステップS11では、図19に示すように、配線板2000(出発材料)を準備する。本実施形態では、配線板2000が、基板100と、基板100の第1面F1上に形成された導体層301aと、基板100の第2面F2上に形成された導体層302aと、スルーホール導体300bと、から構成される。基板100は、例えば完全に硬化したガラエポからなる。導体層301a及び302aはそれぞれ、例えば銅箔(下層)及び電解銅めっき(上層)の2層構造からなる。

【0092】

鼓状のスルーホール300aは、例えば両面に銅箔が形成された基板100(両面銅張積層板)の両側からレーザを照射することにより、形成することができる。そして、基板100上に銅箔が、また、基板100内にスルーホール300aが、それぞれ形成された状態で、例えば銅の電解めっきを行うことにより、導体層301a、302a、及びスルーホール導体300bを形成することができる。

【0093】

上記レーザ照射の後、スルーホール300aにデスミアを行うことが好ましいと考えられる。デスミアにより、不要な導通(ショート)が抑制される。また、必要に応じて、エッチング等により、導体層301a及び302aの表面を粗化することが好ましいと考えられる。

【0094】

本実施形態では、図20Aに示すように、基板100上、開口部R10に対応した領域R100には、導体層301aが形成されない。導体層301aがこうした導体パターンを有すると、開口部R10の位置及び形状が明確になるため、後の工程(図7のステップS12)において、開口部R10を形成するためのレーザ照射のアライメントが容易になる。

【0095】

ただし、導体層301aの導体パターンは、図20Aに示すパターンに限られない。例えば図20Bに示すように、基板100上、後の工程(図7のステップS12)においてレーザを照射する部分(以下、レーザ照射路という)のみ、導体層301aが形成されていなくてもよい。この場合、レーザ照射路の内側には、導体層301aが存在する。こうした導体層301aであっても、開口部R10を形成するためのレーザ照射のアライメントが容易になる。

【0096】

また、本実施形態では、図20Aに示すように、導体層301aがアライメントマーク301bを有する。アライメントマーク301bは、例えば後の工程(図7のステップS13)において光学的に認識できるパターンであり、例えばエッチング等により、部分的に導体を除去することによって形成することができる。本実施形態では、アライメントマーク301bが、領域R100の周囲(例えば4隅)に配置される。ただしこれに限られず、アライメントマーク301bの配置及び形状等は任意である。

【0097】

また、本実施形態では、導体層301aの側面F30が、図21に示すように、テーパしている。側面F30のテーパ角度θ3は、テーパ面C11のテーパ角度θ2と略一致していることが好ましいと考えられる。

【0098】

続けて、図7のステップS12で、基板100に開口部R10を形成する。具体的には、例えば図20Aに示すように、四角形を描くようにレーザを照射することにより、基板100における、開口部R10に対応した領域R100を、その周りの部分から切り取る。この際、レーザは、図21に示すように、第1層100aを貫通して第2層100bに届くように、基板100の第1面F1に照射される。レーザの照射角度は、例えば基板100の第1面F1に対して略垂直の角度とする。導体層301aの側面F30がテーパしていると、レーザが側面F30で反射されて斜めに進み、テーパ面C11が形成され易くなる。

【0099】

その後、図7のステップS13〜S17を経ることにより、本実施形態の配線板20(図18)を製造することができる。

【0100】

ただし、本実施形態では、図7のステップS13で、アライメントマーク301bを用いて、電子部品200の位置決めをする。これにより、電子部品200と開口部R10との位置合わせの精度を高めることが可能になる。

【0101】

また、図7のステップS16では、孔311a、312a、及び322aを、孔321aと同様に形成し(図17B参照)、続けて、ビア導体311b、312b、及び322bを、ビア導体321bと同様に形成する(図17C参照)。

【0102】

本実施形態の製造方法は、配線板20の製造に適している。こうした製造方法であれば、低コストで、良好な配線板20が得られる。

【0103】

実施形態1と同様の構成及び処理については、本実施形態でも、前述した実施形態1の効果に準ずる効果が得られる。例えば実施形態2に係る配線板20の各寸法の好ましい範囲は、実施形態1に係る配線板10と同様である。なお、低コスト化や製造容易化等の面では、簡素な構造を有する実施形態1に係る配線板10の方が、実施形態2に係る配線板20よりも好ましいと考えられ、高機能化や高性能化等の面では、両面ビア構造を有する実施形態2に係る配線板20の方が、実施形態1に係る配線板10よりも好ましいと考えられる。

【0104】

(他の実施形態)

電子部品200の主面の形状、並びに開口部R10の第1開口の形状及び第2開口の形状は、略長方形に限られず任意である。例えば図22Aに示されるように、開口部R10の第1開口の形状及び第2開口の形状が略楕円であってもよい。また、図22Bに示されるように、開口部R10の第1開口の形状及び第2開口の形状が非相似の関係であってもよい。なお、図22Bの例では、開口部R10の第1開口の形状が略楕円であり、開口部R10の第2開口の形状が略長方形である。

【0105】

また、電子部品200の主面の形状、並びに開口部R10の第1開口の形状及び第2開口の形状は、略円(略真円)であってもよい。また、略正方形、略正六角形、略正八角形など、略長方形以外の略多角形であってもよい。なお、多角形の角の形状は任意であり、例えば略直角でも、鋭角でも、鈍角でも、丸みを帯びていてもよい。

【0106】

上記実施形態1に係る配線板10又は20は、電子部品200の電極210、220に電気的に接続するビア導体321bを、第2面F2側(テーパ面C11とは反対側)に有していたが、これに限定されない。例えば図23に示すように、電子部品200の電極210、220に電気的に接続するビア導体311b(絶縁層101に形成された孔311a内の導体)を、基板100の第1面F1側(テーパ面C11を有する側)に有する配線板であってもよい。

【0107】

コア基板の片側に2層以上のビルドアップ層を有する電子部品内蔵配線板であってもよい。例えば図24に示すように、基板100の第1面F1側に、2層の絶縁層101、103と2層の導体層110、130とが交互に積層され、基板100の第2面F2側に、2層の絶縁層102、104と2層の導体層120、140とが交互に積層されていてもよい。図24の例では、絶縁層103に孔331a(ビアホール)が形成されており、孔331a内に導体(例えば銅のめっき)が充填されることにより、その孔331a内の導体がビア導体331b(フィルド導体)となる。絶縁層101上の導体層110と絶縁層103上の導体層130とは、ビア導体331bを介して、互いに電気的に接続される。また、絶縁層104に孔341a(ビアホール)が形成されており、孔341a内に導体(例えば銅のめっき)が充填されることにより、その孔341a内の導体がビア導体341b(フィルド導体)となる。絶縁層102上の導体層120と絶縁層104上の導体層140とは、ビア導体341bを介して、互いに電気的に接続される。

【0108】

基板100の第1面F1側と基板100の第2面F2側とで、ビルドアップ層の数が異なっていてもよい。ただし、応力を緩和するためには、基板100の第1面F1側と基板100の第2面F2側とで、ビルドアップ層の数を同じにして、表裏の対称性を高めることが好ましいと考えられる。

【0109】

上記各実施形態では、コア基板の両側に導体層を有する両面配線板(配線板10)を示したが、これに限られない。例えば図25に示すように、コア基板(基板100)の片側のみに導体層を有する片面配線板であってもよい。また、図25には、第1面F1側(テーパ面C11を有する側)のみに導体層110を有する片面配線板を示しているが、これに限定されない。例えば図26に示すように、第2面F2側(テーパ面C11とは反対側)のみに導体層120、140を有する片面配線板であってもよい。

【0110】

また、例えば図25に示されるように、開口部R10(電子部品200の収容スペース)は、基板100を貫通しない孔(凹部)であってもよい。この場合も、電子部品200の厚さと開口部R10(孔)の深さとは、略一致することが好ましいと考えられる。

【0111】

上記各実施形態では、基板100の厚さと電子部品200の厚さとが略一致している例を示したが、これに限られない。例えば図25に示されるように、電子部品200の厚さよりも基板100の厚さの方が大きくてもよい。

【0112】

図27に示すように、表面に開口部R10を有する配線板であってもよい。図27の例では、開口部R10における電子部品200と基板100との隙間に、絶縁体101aが充填されているが、これに限定されない。例えば接着剤などで、電子部品200を部分的に基板100に固定してもよい。

【0113】

コア基板の両側にテーパ面を有する配線板であってもよい。図28に示すように、基板100の側面F10(開口部R10の内壁)と第1面F1との角にテーパ面C11が形成され、基板100の側面F10(開口部R10の内壁)と第2面F2との角にテーパ面C12が形成されていてもよい。基板100の両側にテーパ面C11、C12を形成すれば、製造時に基板100の向き(表/裏)を合わせる工程などを省略することが可能になる。

【0114】

上記各実施形態では、テーパ面C11が、開口部R10の全周縁部に形成されていた。しかしこれに限られず、例えば図29に示すように、テーパ面C11は、開口部R10の周縁部に部分的に形成されていてもよい。図29の例では、電子部品200を開口部R10に収容するためのクリアランスが、X方向とY方向とで互いに異なっており、開口部R10の全周縁部(4辺)のうち、クリアランスが小さい部分(例えば対向する2辺)にのみ、テーパ面C11が形成されている。

【0115】

上記各実施形態では、第1層100aが無機材料を含まなかったが、これに限定されない。例えば図30に示すように、第1層100aが第2層100bよりも少ない無機材料を含んでいる場合も、テーパ面C11の形成が容易になると考えられる。

【0116】

また、基板100は、例えば図31に示すように、第1面F1から第2面F2に向かって、材質の異なる第1層100a、第2層100b、及び第3層100cを、この順で有していてもよい。図31の例では、第1層100aが無機材料を含まず、第2層100bが無機材料を含み、第3層100cが第2層100bよりも多い無機材料を含む。そして、開口部R10に臨む基板100の側面F10は、第2層100bの側面F12及び第3層100cの側面F11から構成される。この例では、図31中、側面F12のテーパ角度θ22が、テーパ面C11のテーパ角度θ21よりも小さい。

【0117】

基板100の内層に最も無機材料が多い層を有する配線板であってもよい。例えば図32に示すように、基板100が、第1面F1から第2面F2に向かって、無機材料を含まない第1層100aと、無機材料を含む第2層100bと、無機材料を含まない第3層100cと、を有していてもよい。こうした構造であれば、基板100の両側にテーパ面C11、C12を形成し易くなる。第1層100a及び第3層100c(テーパ面C11及びC12)はそれぞれ、電子部品200よりも薄くすることが好ましいと考えられる。

【0118】

第1層100aの材質と第2層100bの材質とは、無機材料の含有量以外の点で異なっていてもよい。例えば第1層100aと第2層100bとが、異なる樹脂から構成されていてもよい。この場合も、第2層100bよりも第1層100aの方が、基板100の加工(例えばレーザ加工)に対して強ければ、テーパ面C11の形成が容易になると考えられる。

【0119】

上記各実施形態では、レーザ加工でテーパ面C11を形成するようにしたが、これに限定されず、ドライエッチング等でテーパ面C11を形成する場合も、材質の異なる第1層100a及び第2層100bによって、テーパ面C11の形成が容易になると考えられる。ただし、レーザ加工によれば、特に良好なテーパ面C11を得ることができると考えられる。

【0120】

上記各実施形態では、開口部R10(電子部品200の収容スペース)に電子部品200を1つのみ有する電子部品内蔵配線板(配線板10)を示したが、これに限られない。例えば開口部R10に複数の電子部品200を有する電子部品内蔵配線板であってもよい。複数の電子部品200は、積層方向(Z方向)に並べて配置しても、X方向又はY方向に並べて配置してもよい。また、複数の開口部R10を形成してもよい。

【0121】

電子部品200の電極210及び220の形状は、U字形状に限定されず、例えば平板状の電極対でコンデンサ本体201を挟むものであってもよい。

【0122】

電子部品200の種類は、任意である。例えばコンデンサ、抵抗、コイル等の受動部品のほか、IC回路等の能動部品など、任意の電子部品を採用することができる。ただし、チップコンデンサは割れ易いため、開口部R10に配置する際の割れを抑制することの重要性が特に高い。

【0123】

図34に示すように、基板100(コア基板)が金属板100d(例えば銅箔)を内蔵していてもよい。こうした基板100では、金属板100dにより放熱性が向上する。図34の例では、金属板100dに至るビア導体100eが基板100に形成され、金属板100dとグランドライン(導体層301、302に含まれる導体パターン)とが、ビア導体100eを介して、互いに電気的に接続されている。

【0124】

金属板を内蔵する基板は、金属板を内蔵しない基板に比べて、厚くなり易い。このため、金属板を内蔵する基板は、基板の開口部に配置される電子部品よりも厚くなり易い。また、基板に内蔵される金属板の厚さが大きいほど、基板の厚さは大きくなり易くなる。そして、基板の厚さが大きくなるほど、基板の厚さと電子部品の厚さとの差が大きくなり易くなる。

【0125】

基板の厚さと電子部品の厚さとの差が大きくなると、基板に形成された開口部に電子部品を入れる工程において、マウンターが基板にぶつかり易くなる。しかし、図34に示す配線板では、基板100にテーパ面C11が形成されていることで、こうしたマウンターと基板100との干渉を抑制することが可能になる。以下、図35A〜図36を参照して、このことについてさらに説明する。

【0126】

図35Aに、テーパ面C11が形成されていない基板100(コア基板)から構成される配線板を示す。こうした配線板の製造プロセスにおいて、基板100に形成された開口部R10に電子部品200を入れる場合には、例えば真空チャックによりマウンター2000aに電子部品200を保持させる。そして、そのマウンター2000aを開口部R10の上方(Z1側)に移動させた後、開口部R10に電子部品200を入れるべく、そこから徐々にマウンター2000aを基板100に近づけていく。この際、電子部品200は、開口部R10よりも小さいため、開口部R10を通過できるものの、マウンター2000aは、必ずしも開口部R10よりも小さくないため、マウンター2000aの大きさによっては、図35Bに示されるように、マウンター2000aが基板100(特にその角)にぶつかることが起こり得る。

【0127】

この点、図34に示す配線板では、基板100が、開口部R10に臨む基板100の側面F10(開口部R10の内壁)と第1面F1との角に、第1面F1から第2面F2に向かって開口部R10を縮幅するテーパ面C11を有する。基板100にテーパ面C11が形成されることで、基板100の側面F10と第1面F1との角が面取りされ、マウンター2000aが干渉し易い基板100の第1面F1側において開口部R10の幅が広くなる。その結果、図36に示すように、マウンター2000aと基板100とが干渉(接触)しにくくなる。

【0128】

こうしたマウンター2000aと基板100との干渉は、図36中、基板100の厚さD3と電子部品200の厚さD4との差(D3−D4)が、約20μm以上である場合に特に生じ易い。この点、基板100にテーパ面C11が形成された配線板によれば、上記のようにマウンター2000aと基板100との干渉を抑制することが可能になるため、基板100の厚さD3と電子部品200の厚さD4との差(D3−D4)が約20μm以上である配線板を製造する場合の歩留まりを向上させることが可能になる。

【0129】

また、放熱性又は強度を確保するためには、金属板100dの厚さD32が約30μm以上であることが好ましい。しかし、金属板100dが厚くなるほど基板100が厚くなり易いため、開口部R10に電子部品200を入れる工程において、マウンター2000aと基板100との干渉が生じ易くなる。この点、基板100にテーパ面C11が形成された配線板によれば、上記のようにマウンター2000aと基板100との干渉を抑制することが可能になるため、厚い金属板100dを内蔵する配線板を製造する場合の歩留まりを向上させることが可能になる。

【0130】

図36に示すように、テーパ面C11は、第1面F1から、電子部品200の第3面F3よりも深い位置まで形成されていることが好ましい。すなわち、テーパ面C11の深さD5が、基板100の厚さD3と電子部品200の厚さD4との差よりも大きいこと(D5>D3−D4)が好ましい。これにより、マウンター2000aがテーパ面C11よりも深く進む前に、電子部品200の配置(収容)が完了し易くなる。その結果、マウンター2000aと基板100(特にその角)とが干渉しにくくなる。

【0131】

好ましい一例では、基板100の厚さD3が約180μmであり、電子部品200の厚さD4が約140μmであり、テーパ面C11の深さD5が約40μmであり、金属板100dの厚さD32が約35μmである。基板100の厚さD3と電子部品200の厚さD4との差(D3−D4)は、約40μmである。

【0132】

金属板100dの平面形状は任意であり、例えば図37Aに示すように四角形であってもよく、例えば図37Bに示すように円であってもよい。

【0133】

金属板100dは、例えば図38に示すように、開口部R10を囲むように形成されてもよい。図38の例では、開口部R10の四方に、スルーホール導体300bが配置される。基板100(コア基板)上には、スルーホール導体300bのランド301cと、ランド301cに接続される配線301dと、が形成される。導体層301には、ランド301c及び配線301dに含まれる。

【0134】

図38の例では、基板100(コア基板)の貫通部(開口部R10又はスルーホール300a等)近傍を除く略全面に、金属板100dが設けられている。金属板100dは、貫通部近傍(例えば貫通部から距離D40の範囲)を避けて形成されている。また、基板100(コア基板)上の導体層301は、金属板100dよりも開口部R10から離れた位置に形成されている。すなわち、導体層301及び金属板100dはそれぞれ、開口部R10近傍を避けて形成されている。さらに、金属板100dの一部は、スルーホール導体300b(又はスルーホール300a)と開口部R10との間に配置されている。

【0135】

基板100(コア基板)上の導体層301は、例えば図39A〜図39Cに示すように、金属板100dよりも開口部R10に近い位置に形成されてもよい。

【0136】

図39Aの例では、スルーホール導体300bのランド301cが、金属板100dよりも開口部R10に近い位置に形成されている。すなわち、電子部品200とランド301cとの距離D42は、電子部品200と金属板100dとの距離D41よりも小さい。

【0137】

図39Bの例では、導体層301に含まれる補強パターン301eが、金属板100dよりも開口部R10に近い位置に形成されている。すなわち、電子部品200と補強パターン301eとの距離D43は、電子部品200と金属板100dとの距離D41よりも小さい。図39Bの例では、リング状の外形を有する補強パターン301eが、開口部R10を囲むように形成されている。

【0138】

図39Cの例では、導体層301に含まれる配線パターン301fが、金属板100dよりも開口部R10に近い位置に形成されている。すなわち、電子部品200と配線パターン301fとの距離D44は、電子部品200と金属板100dとの距離D41よりも小さい。

【0139】

以下、図40A及び図40Bを参照して、図34に示す基板100(コア基板)の製造方法の一例について説明する。

【0140】

まず、図40Aに示すように、例えば銅箔からなる金属板100dを挟むように絶縁層2001、2002を配置し、さらに絶縁層2001上に銅箔1001aを配置し、絶縁層2002上に銅箔1001bを配置する。これにより、絶縁層2001(第1絶縁樹脂層)と、所定のパターンを有する金属板100dと、絶縁層2002(第2絶縁樹脂層)とが、この順で積層される。絶縁層2001、2002はそれぞれ、例えばガラエポのプリプレグからなる。金属板100dは、例えば図38に示すパターン(X−Y平面)を有する。

【0141】

続けて、銅箔1001a、絶縁層2001、金属板100d、絶縁層2002、及び銅箔1001bの積層体をプレスして、金属板100dに向けて圧力を加える。絶縁層2001、2002を半硬化の状態でプレスすることにより、図40Bに示すように、絶縁層2001、2002からそれぞれ樹脂を流出させる。これにより、金属板100dの側方(金属板100dのパターンにおける金属板100dが無い部分)に絶縁層2001又は2002を構成する樹脂を充填され、絶縁層2003が形成される。その後、加熱して絶縁層2001、2002、2003の各々を硬化させる。これにより、金属板100dを内蔵する基板100(コア基板)が完成する。

【0142】

こうした方法により製造された配線板では、図41に示すように、開口部R10における電子部品200と基板100(コア基板)との隙間R1に絶縁体101a(第1絶縁体)が充填され、基板100は、金属板100dと開口部R10との間に、絶縁層2003(第2絶縁体)を有する。絶縁層2003は、絶縁体101aとは異なる材料からなる。具体的には、絶縁体101aは、開口部R10における電子部品200と基板100との隙間R1を跨いで基板100上及び電子部品200上に形成される絶縁層101又は102を構成する樹脂からなる(図16A参照)。一方、絶縁層2003は、絶縁層2001、2002を構成する樹脂からなる(図40B参照)。ここで、絶縁層101、102を構成する樹脂の各々は、絶縁層2001、2002を構成する各樹脂よりも、熱膨張率(CTE)が低い。このため、絶縁体101aの熱膨張率は、絶縁層2003よりも低くなっている。これにより、コンデンサと樹脂とのCTEミスマッチが緩和され、コンデンサと樹脂との間の密着性が向上する。絶縁層101、102の各々は、例えば無機フィラー入りエポキシ系樹脂フィルム(無機フィラー含有率40%以上)からなり、絶縁層2001、2002の各々は、例えばプリプレグ(ガラス基材入りエポキシ系樹脂シート)からなる。

【0143】

その他の点についても、上記配線板10、20(電子部品内蔵配線板)の構成、及びその構成要素の種類、性能、寸法、材質、形状、層数、又は配置等は、本発明の趣旨を逸脱しない範囲において任意に変更することができる。

【0144】

例えばビア導体321b等は、フィルド導体に限られず、例えばコンフォーマル導体であってもよい。

【0145】

電子部品200をビア接続(ビア導体311b、321b)で実装せず、ワイヤボンディング接続など、他の手法で実装してもよい。

【0146】

電子部品内蔵配線板の製造工程は、上記図7に示した順序や内容に限定されるものではなく、本発明の趣旨を逸脱しない範囲において任意に順序や内容を変更することができる。また、用途等に応じて、必要ない工程を割愛してもよい。

【0147】

例えばテーパ面C11の形成は、開口部R10の形成と同時、開口部R10の形成前、開口部R10の形成後のいずれに行ってもよい。

【0148】

例えば各導体層の形成方法は任意である。例えばパネルめっき法、パターンめっき法、フルアディティブ法、セミアディティブ(SAP)法、サブトラクティブ法、転写法、及びテンティング法のいずれか1つ、又はこれらの2以上を任意に組み合わせた方法で、導体層を形成してもよい。

【0149】

また、レーザに代えて、湿式又は乾式のエッチングで加工してもよい。エッチングで加工する場合には、予め除去したくない部分をレジスト等で保護しておくことが好ましいと考えられる。

【0150】

上記各実施形態や変形例等は、任意に組み合わせることができる。用途等に応じて適切な組み合わせを選ぶことが好ましいと考えられる。例えば図22A、図22Bのいずれかに示した構造を、図23〜図33のいずれかに示した構造に適用してもよい。また、例えば図24又は図28などに示した構造を、両面ビア構造(実施形態2参照)に適用してもよい。

【0151】

以上、本発明の実施形態について説明したが、設計上の都合やその他の要因によって必要となる様々な修正や組み合わせは、「請求項」に記載されている発明や「発明を実施するための形態」に記載されている具体例に対応する発明の範囲に含まれると理解されるべきである。

【産業上の利用可能性】

【0152】

本発明の電子部品内蔵配線板は、内蔵される電子部品の電気回路の形成に適している。また、本発明に係る電子部品内蔵配線板の製造方法は、配線板の製造に適している。

【符号の説明】

【0153】

10、20 配線板

100 基板

100a 第1層

100b 第2層

100c 第3層

100d 金属板

100e ビア導体

101〜104 絶縁層

101a 絶縁体

110、120、130、140 導体層

111、121 銅箔

112、122 銅めっき

200 電子部品

201 コンデンサ本体

210、220 電極

211〜214 導体層

221〜224 導体層

231〜239 誘電層

300a スルーホール

300b スルーホール導体

301、301a、302、302a 導体層

301b アライメントマーク

301c ランド

301d 配線

301e 補強パターン

301f 配線パターン

311a、312a、321a、322a 孔

311b、312b、321b、322b ビア導体

331a、341a 孔

331b、341b ビア導体

1001 キャリア

1001a、1001b 銅箔

1002 絶縁層

1003、1004 銅箔

2000 配線板

2000a マウンター

2001、2002、2003 絶縁層

F1 第1面

F2 第2面

F3 第3面

F4 第4面

C11、C12 テーパ面

C21、C22 曲面

F10 側面

F11 側面

F12 側面

F20 側面

F21 下面

F22 側面

F30 側面

R1 隙間

R10 開口部

【技術分野】

【0001】

本発明は、電子部品内蔵配線板及びその製造方法に関する。

【背景技術】

【0002】

特許文献1には、コア基板に開口部(キャビティ)を形成することと、開口部にコンデンサを収容することと、開口部におけるコア基板とコンデンサとの隙間を樹脂で充填することと、コア基板の両側に絶縁層を形成することと、各絶縁層にコンデンサの電極に接続されるビア導体を形成することと、を含む電子部品内蔵配線板の製造方法、及びその方法によって製造される電子部品内蔵配線板が開示されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2002−204045号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

特許文献1に記載される電子部品内蔵配線板では、コア基板の主面と開口部に臨む側面との角が直角コーナー(略直角に交わる2つの平面から構成される角)になっている。このため、コンデンサ(電子部品)がその角に当たって入りにくい上、当たった衝撃によりコンデンサが欠損し易くなる。また、これを避けようとして、開口部とコンデンサとのクリアランスを大きめに取ると、コンデンサを開口部に収容した後に、コンデンサが動いてビア導体のアライメントが困難になる懸念がある。

【0005】

本発明は、こうした実情に鑑みてなされたものであり、開口部に電子部品を入れ易くすることを可能にすることを目的とする。また、本発明は、開口部と電子部品とのクリアランスを小さくすることを可能にすることを目的とする。

【課題を解決するための手段】

【0006】

本発明に係る電子部品内蔵配線板は、第1面と、該第1面とは反対側の第2面と、開口部とを有する基板と、第3面と、該第3面とは反対側の第4面とを有し、該第3面が前記基板の第1面と同じ向きになるように前記開口部に配置される電子部品と、を有する電子部品内蔵配線板であって、前記電子部品は、その側面と前記第4面との角に曲面を有し、前記基板は、前記開口部の内壁と前記第1面との角に、前記第1面から前記第2面に向かってテーパ面を有している。

【0007】

本発明に係る電子部品内蔵配線板の製造方法は、第1面と、該第1面とは反対側の第2面とを有する基板を準備することと、第3面と、該第3面とは反対側の第4面とを有し、前記第4面と側面との角に曲面を有する電子部品を準備することと、前記基板に開口部を形成することと、前記開口部の内壁と前記第1面との角に、前記第1面から前記第2面に向かってテーパ面を形成することと、前記第3面を前記第1面と同じ向きにして前記電子部品を前記開口部に配置することと、を含む。

【0008】

なお、上記製造方法における各処理の記載順序は、処理の順序を規定するものではない。例えばテーパ面の形成は、前記開口部の形成と同時、前記開口部の形成前、前記開口部の形成後のいずれに行ってもよい。

【発明の効果】

【0009】

本発明によれば、開口部に電子部品を入れ易くすることを可能にする。また、本発明によれば、開口部と電子部品とのクリアランスを小さくすることができる。

【図面の簡単な説明】

【0010】

【図1】本発明の実施形態1に係る電子部品内蔵配線板を示す断面図である。

【図2】本発明の実施形態1に係る電子部品内蔵配線板において、電子部品がコア基板の開口部に収容された状態を示す平面図である。

【図3】配線板に内蔵される電子部品の断面図である。

【図4】実施形態1に係るテーパ面の形態を示す断面図である。

【図5A】実施形態1に係るテーパ面の形態の第1の変形例を示す断面図である。

【図5B】実施形態1に係るテーパ面の形態の第2の変形例を示す断面図である。

【図6A】実施形態1に係る電子部品の曲面の形態を示す断面図である。

【図6B】実施形態1に係る電子部品の曲面の形態の第1の変形例を示す断面図である。

【図6C】実施形態1に係る電子部品の曲面の形態の第2の変形例を示す断面図である。

【図7】本発明の実施形態1に係る電子部品内蔵配線板の製造方法を示すフローチャートである。

【図8】実施形態1に係る製造方法において、基板を準備する工程を説明するための断面図である。

【図9】図8の工程の後、基板をレーザ加工する工程を説明するための平面図である。

【図10】実施形態1に係るレーザ加工を説明するための断面図である。

【図11A】実施形態1に係るレーザ加工により開口部が形成された基板を示す断面図である。

【図11B】実施形態1に係る製造方法において、基板の片側にキャリアを設ける工程を説明するための断面図である。

【図11C】実施形態1に係る製造方法において、曲面を有する電子部品を準備する工程を説明するための断面図である。

【図12A】実施形態1に係る製造方法において、電子部品を開口部に入れる工程における第1の状態を示す断面図である。

【図12B】図12Aに示される第1の状態の後の第2の状態を示す断面図である。

【図12C】図12Bに示される第2の状態の後の第3の状態を示す断面図である。

【図13A】第1のテーパ角度に基づく作用を説明するための断面図である。

【図13B】第2のテーパ角度に基づく作用を説明するための断面図である。

【図13C】第3のテーパ角度に基づく作用を説明するための断面図である。

【図14】実施形態1に係る製造方法において、基板の開口部に電子部品が配置された状態を示す断面図である。

【図15A】実施形態1に係る製造方法において、基板上及び開口部上に絶縁層を形成する工程を説明するための図である。

【図15B】図15Aの工程の後のプレス工程を説明するための図である。

【図16A】図15Bのプレス工程により基板の開口部に絶縁体が充填される様子を示す図である。

【図16B】図15Bのプレス後の状態を示す図である。

【図17A】実施形態1に係る製造方法において、ビルドアップの第1の工程を説明するための図である。

【図17B】図17Aの工程の後の第2の工程を説明するための図である。

【図17C】図17Bの工程の後の第3の工程を説明するための図である。

【図18】本発明の実施形態2に係る電子部品内蔵配線板の断面図である。

【図19】実施形態2に係る製造方法において、出発材料となる配線板を準備する工程を説明するための断面図である。

【図20A】図19の工程の後、基板をレーザ加工する工程を説明するための平面図である。

【図20B】実施形態2に係るレーザ加工の変形例を説明するための平面図である。

【図21】実施形態2に係るレーザ加工を説明するための断面図である。

【図22A】開口部の形状の第1の変形例を示す平面図である。

【図22B】開口部の形状の第2の変形例を示す平面図である。

【図23】他の実施形態について、電子部品の電極に電気的に接続するビア導体を、コア基板のテーパ面を有する側に有する電子部品内蔵配線板を示す断面図である。

【図24】他の実施形態について、コア基板の片側に2層以上のビルドアップ層を有する電子部品内蔵配線板を示す断面図である。

【図25】他の実施形態について、コア基板の片側のみに導体層を有する電子部品内蔵配線板の第1の例を示す断面図である。

【図26】他の実施形態について、コア基板の片側のみに導体層を有する電子部品内蔵配線板の第2の例を示す断面図である。

【図27】表面に開口部を有する電子部品内蔵配線板を示す断面図である。

【図28】コア基板の両側にテーパ面を有する電子部品内蔵配線板を示す断面図である。

【図29】開口部の周縁部に部分的にテーパ面が形成されている電子部品内蔵配線板を示す断面図である。

【図30】材質の異なる第1層及び第2層の第1の例を示す断面図である。

【図31】材質の異なる第1層及び第2層の第2の例を示す断面図である。

【図32】材質の異なる第1層及び第2層の第3の例を示す断面図である。

【図33】材質の異なる第1層及び第2層の第4の例を示す断面図である。

【図34】本発明の他の実施形態において、金属板を内蔵するコア基板を有する電子部品内蔵配線板を示す断面図である。

【図35A】開口部の内壁の角にテーパ面が形成されていないコア基板から構成される配線板の製造プロセスにおいて、コア基板に形成された開口部に電子部品を入れる工程を説明するための図である。

【図35B】図35Aに示す工程において、マウンターとコア基板とが干渉する様子を示す図である。

【図36】図34に示す配線板の製造プロセスにおいて、コア基板に形成された開口部に電子部品を入れる工程を説明するための図である。

【図37A】図34に示す配線板に用いられる金属板の第1の形態を示す図である。

【図37B】図34に示す配線板に用いられる金属板の第2の形態を示す図である。

【図38】図34に示す配線板において、配線板に内蔵される金属板とコア基板上の導体層との第1の形態を示す図である。

【図39A】図34に示す配線板において、配線板に内蔵される金属板とコア基板上の導体層との第2の形態を示す図である。

【図39B】図34に示す配線板において、配線板に内蔵される金属板とコア基板上の導体層との第3の形態を示す図である。

【図39C】図34に示す配線板において、配線板に内蔵される金属板とコア基板上の導体層との第4の形態を示す図である。

【図40A】図34に示す配線板に用いられるコア基板を製造する第1工程を説明するための図である。

【図40B】図40Aの工程の後の第2の工程を説明するための図である。

【図41】図34に示す配線板において、コア基板に形成された開口部に配置される電子部品とコア基板との境界部周辺を示す図である。

【発明を実施するための形態】

【0011】

以下、本発明の実施形態について、図面を参照しつつ詳細に説明する。なお、図中、矢印Z1、Z2は、それぞれ各層の主面(表裏面)の法線方向に相当する積層方向(又は配線板の厚み方向)を指す。一方、矢印X1、X2及びY1、Y2は、それぞれ積層方向に直交する方向(各層の主面に平行な方向)を指す。各層の主面は、X−Y平面となる。また、各層の側面は、X−Z平面又はY−Z平面となる。

【0012】

相反する法線方向を向いた2つの主面を、第1面、第3面(Z1側の面)、第2面、第4面(Z2側の面)という。積層方向において、コアに近い側を下層(又は内層側)、コアから遠い側を上層(又は外層側)という。また、X−Y平面において、配線板に内蔵される電子部品(コンデンサなど)から離れる側を外側といい、電子部品に近づく側を内側という。

【0013】

導体層は、電気回路を構成する配線(グランドも含む)や、パッド、ランド等を含む場合もあれば、電気回路を構成しない平面状の導体パターン(以下、ベタパターンという)等を含む場合もある。

【0014】

開口部には、孔や溝のほか、切欠や切れ目等も含まれる。孔は貫通孔に限られず、非貫通の孔も含めて、孔という。孔には、ビアホール及びスルーホールなどが含まれ、ビアホール内に形成される導体をビア導体といい、スルーホール内に形成される導体をスルーホール導体という。

【0015】

電子部品が開口部に配置されることには、電子部品の全体が開口部に完全に収容されることのほか、電子部品の一部のみが開口部に配置されることも含まれる。

【0016】

めっきには、電解めっき等の湿式めっきのほか、PVD(Physical Vapor Deposition)やCVD(Chemical Vapor Deposition)等の乾式めっきも含まれる。

【0017】

孔又は柱体(突起)の「幅」は、特に指定がなければ、円の場合には直径を意味し、円以外の場合には2√(断面積/π)を意味する。

【0018】

均一でない寸法が所定の範囲に含まれるか否かは、原則として、その寸法の平均値がその範囲に含まれるか否かによって判断する。ただし、最大値など、平均値以外の値を用いることを明記している場合は、この限りでない。

【0019】

また、含有量を比較する場合は、特に指定がなければ、単位体積あたりの重量で比較する。

【0020】

以下、本発明を具体化した実施形態について、図面を参照しつつ詳細に説明する。

【0021】

(実施形態1)

実施形態1に係る配線板10は、電子部品内蔵配線板であり、図1に示すように、基板100と、絶縁層101及び102と、導体層110及び120と、電子部品200と、を有する。なお、本実施形態の配線板10は、リジッド配線板である。ただし、配線板10は、フレキシブル配線板であってもよい。

【0022】

基板100は、絶縁性を有し、配線板10のコア基板となる。以下、基板100の表裏面(2つの主面)の一方を第1面F1、他方を第2面F2という。

【0023】

電子部品200は、配線板10に内蔵される。以下、電子部品200の表裏面(2つの主面)の一方を第3面F3、他方を第4面F4という。

【0024】

基板100には開口部R10が形成され、開口部R10には電子部品200が収容される。図2に、電子部品200が基板100(コア基板)の開口部R10に収容された状態を示す。

【0025】

開口部R10は、部分的にテーパした孔からなり、基板100を貫通する。開口部R10の幅広側(Z1側)開口(以下、第1開口という)の形状及び幅狭側(Z2側)開口(以下、第2開口という)の形状はそれぞれ、略長方形になっている。ここで、第2開口の形状は、開口部R10に臨む基板100の側面F10(開口部R10の内壁)で囲まれる領域の形状に相当する。電子部品200は、例えば開口部R10の第2開口の形状に対応した外形(例えば略同じ大きさの相似形)を有するチップであり、電子部品200の厚さと開口部R10(孔)の深さとは、略一致する。また、基板100の厚さと電子部品200の厚さも、略一致する。

【0026】

図2に示されるように、X方向もY方向も、電子部品200の幅は、開口部R10の第2開口の幅よりも小さくなっており、電子部品200を開口部R10に収容するために所定のクリアランスが確保されている。クリアランスは、開口部R10の第2開口の幅から電子部品200の幅を引いたものである。X方向及びY方向のクリアランスはそれぞれ、約0μm〜約142μmの範囲にあることが好ましいと考えられる。約142μmは、実装精度及び部品外形精度を考慮した値である。

【0027】

電子部品200は、第3面F3を基板100の第1面F1と同じ向きにして開口部R10に配置される。電子部品200は、開口部R10に配置されることにより、基板100の側方(X方向又はY方向)に位置する。本実施形態では、電子部品200の略全体が開口部R10に完全に収容される。しかしこれに限られず、電子部品200の一部のみが開口部R10に配置されてもよい。本実施形態では、開口部R10における電子部品200と基板100との隙間に、絶縁体101aが充填される。絶縁体101aは、例えば上層の絶縁層101(樹脂絶縁層)を構成する樹脂のみからなる(図16A参照)。しかしこれに限られず、絶縁層101を構成する樹脂に代えて又はそれに加えて、基板100又は絶縁層102を構成する材料(例えば樹脂)を充填してもよく、また、別途用意した絶縁材料を充填してもよい。本実施形態では、絶縁体101aが、電子部品200の周りを完全に覆う。これにより、電子部品200が、絶縁体101a(樹脂)で保護されるとともに、所定の位置に固定される。

【0028】

絶縁層101は、基板100の第1面F1上及び電子部品200の第3面F3上に形成される。絶縁層102は、基板100の第2面F2上及び電子部品200の第4面F4上に形成される。開口部R10は、基板100を貫通する孔からなり、絶縁層101が開口部R10(孔)の一方の開口を塞ぎ、絶縁層102が開口部R10(孔)の他方の開口を塞いでいる。導体層110は、絶縁層101上に形成され、導体層120は、絶縁層102上に形成される。本実施形態では、導体層110及び120が、最外層となる。ただしこれに限られず、より多くの層間絶縁層及び導体層を積層してもよい。

【0029】

絶縁層102には孔321a(ビアホール)が形成されている。孔321a内に導体(例えば銅のめっき)が充填されることにより、その孔321a内の導体が、ビア導体321b(フィルド導体)となる。孔321aは、電子部品200の電極210、220に達し、孔321a内のビア導体321bは、電極210、220と電気的に接続される。そして、電子部品200の電極210、220と絶縁層102上の導体層120とは、ビア導体321bを介して、互いに電気的に接続される。

【0030】

基板100、絶縁層101、102、及び電子部品200の形状は、例えば矩形板状である。電子部品200の主面の形状は、例えば略長方形である。ただしこれに限られず、これらの形状は任意である。

【0031】

基板100は、例えばガラスクロス(心材)にエポキシ樹脂を含浸させたもの(以下、ガラエポという)からなる。心材は、主材料(本実施形態ではエポキシ樹脂)よりも熱膨張率の小さい材料である。心材としては、例えばガラス繊維(例えばガラス布又はガラス不織布)、アラミド繊維(例えばアラミド不織布)、又はシリカフィラー等の無機材料が好ましいと考えられる。ただし、基板100の形状や、厚さ、材料等は、基本的に任意である。例えばエポキシ樹脂に代えて、ポリエステル樹脂、ビスマレイミドトリアジン樹脂(BT樹脂)、イミド樹脂(ポリイミド)、フェノール樹脂、又はアリル化フェニレンエーテル樹脂(A−PPE樹脂)等を用いてもよい。基板100は、異種材料からなる複数の層から構成されていてもよい。

【0032】

絶縁層101、102は、例えばエポキシ樹脂からなる。本実施形態では、基板100が心材を含む樹脂からなり、絶縁層101、102が心材を含まない樹脂からなる。ただしこれに限定されず、絶縁層101、102の形状や、厚さ、材料等は、基本的に任意である。例えばエポキシ樹脂に代えて、ポリエステル樹脂、ビスマレイミドトリアジン樹脂(BT樹脂)、イミド樹脂(ポリイミド)、フェノール樹脂、又はアリル化フェニレンエーテル樹脂(A−PPE樹脂)等を用いてもよい。各絶縁層は、異種材料からなる複数の層から構成されていてもよい。

【0033】

ビア導体321bは、例えば銅めっきからなる。ビア導体321bの形状は、例えば基板100(コア基板)から上層に向かって拡径されるようにテーパしたテーパ円柱(円錐台)であり、ビア導体の横断面(X−Y平面)の形状は例えば略真円である。しかしこれに限定されず、ビア導体の形状は任意である。

【0034】

導体層110は、銅箔111(下層)と、銅めっき112(上層)と、から構成され、導体層120は、銅箔121(下層)と、銅めっき122(上層)と、から構成される。導体層110、120は、例えば電気回路(例えば電子部品200を含む電気回路)を構成する配線、及び配線板10の強度を高めるためのベタパターンなどを有する。

【0035】

ただしこれに限定されず、導体層及びビア導体の材料は任意である。各導体層及び各ビア導体は、異種材料からなる複数の層から構成されていてもよい。

【0036】

電子部品200は、例えばチップコンデンサである。電子部品200は、例えば厚さが約50μm〜約300μmの範囲にあり、各辺の長さが約0.5mm〜約2mmの範囲にある矩形板状の外形を有する。電子部品200の主面(第3面F3及び第4面F4)の形状は、例えば略長方形である。しかしこれに限定されず、電子部品200の種類、形状、及び寸法等は任意である。

【0037】

電子部品200は、図3に示すように、コンデンサ本体201と、U字状の電極210及び220と、を有する。コンデンサ本体201は、複数の誘電層231〜239と複数の導体層211〜214及び221〜224とが交互に積層されて構成される。誘電層231〜239はそれぞれ、例えばセラミックからなる。電極210及び220は、コンデンサ本体201の両端部にそれぞれ形成されている。こうして、コンデンサ本体201の両端部、詳しくは第4面F4(下面)から、側面、そして第3面F3(上面)にかけては、電極210及び220で覆われる。

【0038】

ここで、電極210と電極220との間に位置するコンデンサ本体201の中央部は、図2に示されるように、電極210、220に覆われず、誘電層231、239(セラミック)が露出するため、比較的強度が弱くなる。しかし、電子部品200が配線板10に実装(内蔵)された状態においては、コンデンサ本体201の中央部は絶縁体101a(樹脂)で覆われる。その結果、絶縁体101aにより、コンデンサ本体201が保護されると考えられる。

【0039】

本実施形態の配線板10において、基板100は、開口部R10に臨む基板100の側面F10(開口部R10の内壁)と第1面F1との角に、第1面F1から第2面F2に向かって開口部R10を縮幅するテーパ面C11を有する。

【0040】

基板100は、図4に示すように、材質の異なる第1層100a及び第2層100bから構成される。第1層100a及び第2層100bは、第1面F1から第2面F2に向かって、この順で配置される。すなわち、第2層100bは、第1層100a上に形成されている。本実施形態では、第1層100aと第2層100bとがそれぞれ、同一の樹脂(例えばエポキシ樹脂)から構成され、第2層100bは、無機材料(例えばガラスクロス)を含むが、第1層100aは、無機材料を含まない。

【0041】

ここで、開口部R10に臨む基板100の側面F10は、第2層100bの側面に相当し、基板100の第1面F1は、第1層100aの主面に相当し、側面F10と第1面F1との角に位置するテーパ面C11は、第1層100aの側面に相当する。

【0042】

本実施形態において、図4中、開口部R10に臨む基板100の側面F10と第2面F2との角度θ1は、約90°である。すなわち、側面F10(開口部R10の内壁)は、第2面F2に対して略垂直な面からなる。

【0043】

テーパ面C11は、図4に示されるように、基板100の第1面F1に対して傾斜した平面(斜面)になっている。基板100の第1面F1とテーパ面C11との角度(以下、テーパ角度θ2という)は、少なくとも90°よりは大きな角度であり、約120°〜約150°の範囲にあることが好ましく、約135°であることが特に好ましいと考えられる。なお、テーパ角度θ2が大きいほど開口部R10の縮幅率は大きくなる。

【0044】

テーパ面C11は、例えば図2に示すように、開口部R10の全周縁部(4辺)に形成されている。しかしこれに限られず、テーパ面C11は、開口部R10の周縁部に部分的に形成されていてもよい(後述の図29参照)。本実施形態では、テーパ面C11の幅D11、D12が略均一である。すなわち、X方向の幅D11とY方向の幅D12とは、例えば略同一である。ただしこれに限られず、X方向の幅D11とY方向の幅D12とは、異なる大きさであってもよい。

【0045】

テーパ面C11の寸法や形状等は、上記のものに限られず、任意である。テーパ面C11は、第1面F1から第2面F2に向かって開口部R10を縮幅するものであればよい。例えば図5Aに示すように、テーパ面C11は、第1面F1から第2面F2に向かうほど縮幅率が小さくなる曲面であってもよい。また、例えば図5Bに示すように、テーパ面C11は、第1面F1から第2面F2に向かうほど縮幅率が大きくなる曲面であってもよい。

【0046】

図2中、寸法D1は、基板100と電子部品200とのX方向の隙間の最大値(X1側の隙間及びX2側の隙間のうち大きい方)を示し、寸法D2は、基板100と電子部品200とのY方向の隙間の最大値(Y1側の隙間及びY2側の隙間のうち大きい方)を示す。寸法D1又はD2(より好ましくは両方)は、約0μm〜約100μmの範囲にあることが好ましく、中でも、約0μm〜約5μmの範囲にあることが特に好ましいと考えられる。寸法D1又はD2が約100μm以下(特に約5μm以下)であると、開口部R10において電子部品200が動くことのできる空隙が少なくなるため、電子部品200の位置精度が高くなる。その結果、電子部品200とビア導体321bとの位置合わせの精度も高くなる。また、基板100上に、配線(後述の図18に示す導体層301、302など)を形成するための領域を確保し易くなる。また、基板100上に形成される絶縁層(絶縁層101、102)の平坦度を高め易くなる。

【0047】

開口部R10に臨む基板100の側面F10(開口部R10の内壁)は、レーザによる切断面からなることが好ましいと考えられる。レーザによる切断面であれば、平滑な面になり易い。また、レーザで基板100の所定の部位(開口部R10に相当する部位)を切り取ることにより、開口部R10と一緒にテーパ面C11を形成し易くなる。

【0048】

電子部品200は、図3及び図6Aに示すように、その側面F20と第4面F4との角に曲面C21を有する。コンデンサ本体201の角の各々は、直角に交わる2つの平面から構成され、曲面を有していないが、コンデンサ本体201の表面を覆う電極210又は220によって、電子部品200の側面F20と第4面F4との角には、曲面C21が形成される。

【0049】

曲面C21は、電子部品200の電極210又は220の表面からなる。曲面C21に電極材料ほどの強度があれば、電子部品200を開口部R10に入れる際、曲面C21がテーパ面C11に当たった場合でも、電子部品200の性能低下は生じにくいと考えられる。

【0050】

電子部品200の電極210及び220の少なくとも表面はそれぞれ、めっき膜からなることが好ましいと考えられる。めっきの条件を調整すれば、コンデンサ本体201の角が曲面を有していない場合でも、容易にコンデンサ本体201の表面に所望の曲面C21を得ることができると考えられる。また、平滑な曲面C21を形成し易くなる。平滑な曲面C21が得られれば、その上を電子部品200が滑り易くなる。曲面C21の曲率半径は、約20μm〜約40μmの範囲にあることが好ましく、中でも約30μmであることが特に好ましいと考えられる。なお、本実施形態では、コンデンサ本体201の角の各々が直角に交わる平面から構成されるが、これに限られず、コンデンサ本体201の角が曲面を有していてもよい。

【0051】

本実施形態では、図2に示すように、電子部品200の4つの側面F20と第4面F4との角のうち、電極210及び220が設けられている部分には、曲面C21が形成される。しかしこれに限られず、曲面C21の形成態様は任意である。本実施形態では、曲面C21の幅D21、D22が略均一である。すなわち、X方向の幅D21とY方向の幅D22とは、例えば略同一である。幅D21及びD22はそれぞれ、約0μm〜約71μmの範囲にあることが好ましいと考えられる。約71μmは、実装精度及び部品外形精度を考慮した値である。ただしこれに限られず、X方向の幅D11とY方向の幅D12とは、異なる大きさであってもよい。

【0052】

図6Aに示されるように、本実施形態では、曲面C21と電子部品200の側面F20との境界P21が、コンデンサ本体201の下面F21よりも内側に位置する。また、曲面C21と電子部品200の第4面F4(下面)との境界P22が、コンデンサ本体201の側面F22よりも外側に位置する。ただしこれに限られず、図6Bに示すように、境界P21が下面F21よりも外側に位置し、且つ、境界P22が側面F22よりも外側に位置してもよい。また、図6Cに示すように、境界P21が下面F21よりも外側に位置し、且つ、境界P22が側面F22よりも内側に位置してもよい。

【0053】

本実施形態の電子部品200は、図3に示すように、その側面F20と第3面F3との角に、曲面C22を有する。曲面C22は、例えば曲面C21と同様の形状を有する。しかしこれに限られず、例えば側面F20と第3面F3との角では、側面F20と第3面F3と(平面同士)が曲面を介さず直交していてもよい。

【0054】

図6A中、電極210、220の側面F20側の厚さD23は、約5μm〜約30μmの範囲にあることが好ましいと考えられる。また、電極210、220の第4面F4側の厚さD24は、約5μm〜約30μmの範囲にあることが好ましいと考えられる。

【0055】

上記のように、本実施形態の配線板10は、開口部R10が形成された基板100と、第3面F3を基板100の第1面F1と同じ向きにして開口部R10に配置される電子部品200と、を有する。そして、電子部品200は、その側面F20と第4面F4との角に曲面C21を有する。また、基板100は、開口部R10に臨む側面F10(開口部R10の内壁)と第1面F1との角に、第1面F1から第2面F2に向かって開口部R10を縮幅するテーパ面C11を有する。こうした構造により、開口部R10に電子部品200を入れ易くなる。また、電子部品200とビア導体321bとの位置合わせを容易にすることが可能になる。また、電子部品200の割れを抑制することが可能になる。

【0056】

以下、図7等を参照して、配線板10の製造方法について説明する。図7は、本実施形態に係る配線板10の製造方法の概略的な内容及び手順を示すフローチャートである。

【0057】

ステップS11では、図8に示すように、基板100(出発材料)を準備する。基板100は、例えば完全に硬化したガラエポからなる。

【0058】

続けて、図7のステップS12では、基板100に開口部R10(図1、図2)を形成する。

【0059】

具体的には、例えば図9に示すように、四角形を描くようにレーザを照射することにより、基板100における、開口部R10に対応した領域R100を、その周りの部分から切り取る。この際、レーザは、図10に示すように、第1層100aを貫通して第2層100bに届くように、基板100の第1面F1に照射される。レーザの照射角度は、例えば基板100の第1面F1に対して略垂直の角度とする。本実施形態では、第2層100bが無機材料を含み、第1層100aが無機材料を含んでいないことから、レーザの照射により、第1層100aでは、X方向及びY方向への溶解が進んでテーパ面C11が得られ、第2層100bでは、X方向及びY方向への溶解がほとんど進まず、略Z方向に沿った側面F10(開口部R10の内壁)が得られる。このため、開口部R10に臨む基板100の側面F10と第1面F1との角にテーパ面C11を、容易に形成することができる。

【0060】

上記レーザ加工により、図11Aに示すように、基板100に開口部R10が形成される。開口部R10は、基板100を貫通する孔からなる。テーパ面C11は、開口部R10に臨む基板100の側面F10(開口部R10の内壁)と第1面F1との角に位置し、第1面F1から第2面F2に向かって開口部R10を縮幅する。本実施形態では、開口部R10をレーザにより形成するため、前述した構造(図4参照)を有する開口部R10が容易に得られる。開口部R10は、電子部品200の収容スペースとなる。

【0061】

続けて、図7のステップS13で、曲面コーナー(曲面C21を有する角)を有する電子部品200を、基板100の開口部R10に配置する。

【0062】

具体的には、図11Bに示すように、例えばPET(ポリ・エチレン・テレフタレート)からなるキャリア1001を、基板100の片側(例えば第2面F2)に設ける。これにより、開口部R10(孔)の一方の開口がキャリア1001で塞がれる。本実施形態では、キャリア1001が、粘着シート(例えばテープ)からなり、基板100側に粘着性を有する。キャリア1001は、例えばラミネートにより、基板100と接着される。

【0063】

続けて、図11Cに示すように、第4面F4と側面F20との角に曲面C21を有する電子部品200を準備する。曲面C21は、電子部品200の電極210、220の表面からなる。電子部品200の電極210及び220はそれぞれ、めっき膜からなる。

【0064】

続けて、開口部R10(孔)の塞がれた開口とは反対側(Z1側)から、開口部R10に電子部品200を入れることにより、キャリア1001(粘着シート)上に電子部品200を配置する。

【0065】

電子部品200は、例えば部品実装機(マウンター)により開口部R10に入れ込まれる。例えば電子部品200は、真空チャック等により保持され、図12Aに示すように、開口部R10の上方(Z1側)に運ばれた後、そこから鉛直方向に沿って下降し、開口部R10に入れられる。電子部品200を開口部R10に入れる際には、電子部品200の曲面コーナー(曲面C21)が基板100に向くようにする。部品実装精度のばらつきなどにより、電子部品200と開口部R10との位置合わせが少しずれていると、図12Bに示すように、基板100のテーパ面C11と電子部品200の曲面C21とが接触する。そして、テーパ面C11と曲面C21とが接触したまま、電子部品200は、テーパ面C11上を滑りながら開口部R10へ導かれ、図12Cに示すように、基板100の開口部R10に収容されて安定する。なお、図12A〜図12C中、Z方向は鉛直方向に相当する。電子部品200を入れる作業は、人が行っても、装置に行わせてもよい。また、重力を利用して、電子部品200を開口部R10に向けて落下させることにより、電子部品200を開口部R10に入れてもよい。

【0066】

本実施形態では、電子部品200と基板100とがぶつかるとき、テーパ面C11と直角コーナー(略直角に交わる2つの平面から構成される角)とが当たるのではなく、テーパ面C11と曲面C21とが当たるため、電子部品200への衝撃が抑制され、電子部品200に割れなどが生じにくくなると考えられる。

【0067】

本実施形態では、電子部品200の曲面C21を基板100のテーパ面C11に接触させながら、電子部品200を開口部R10に配置する。このため、電子部品200がテーパ面C11上を滑って開口部R10へ導かれ、電子部品200と開口部R10との位置合わせが少しずれても、電子部品200が基板100の開口部R10に配置されるようになる。また、小さな押圧でも滑りながら収容されるようになる。

【0068】

また、電子部品200と開口部R10との位置合わせが容易になるため、開口部R10と電子部品200とのクリアランス、ひいては基板100と電子部品200との隙間(寸法D1、D2)を狭くし易くなる。この点については、格段に向上することが発明者によって確認されている。

【0069】

また、基板100と電子部品200との隙間(寸法D1、D2)を狭くすることで、電子部品200の位置精度が高くなる。その結果、電子部品200とビア導体321bとの位置合わせの精度も高くなる。

【0070】

また、曲面C21が、電極210及び220(めっき膜)の表面からなることで、電子部品200が曲面C21上を滑り易くなる。これにより、電子部品200への衝撃が抑制され、電子部品200に割れなどが生じにくくなると考えられる。

【0071】

以下、図13A〜図13Cを参照して、テーパ角度θ2の差異に基づく、テーパ面C11の作用の違いについて説明する。なお、テーパ角度θ2は、図13Cに示す基板100で最も大きく、次に図13Aに示す基板100で大きく、図13Bに示す基板100で最も小さい。

【0072】

図13A〜図13Cに示されるように、テーパ角度θ2が小さくなるほど、電子部品200を開口部R10へ導く力は強くなる。また、テーパ角度θ2が大きくなるほど、テーパ面C11の幅D11又はD12を大きくし易くなるため、電子部品200がテーパ面C11上に落ちる可能性が高くなる。

【0073】

こうした点に鑑みて、テーパ角度θ2は、約120°〜約150°の範囲にあることが好ましく、約135°であることが特に好ましいと考えられる。こうしたテーパ角度θ2であれば、電子部品200を開口部R10へ導くために十分な力が得られるとともに、電子部品200と開口部R10との位置合わせをするために十分なテーパ面C11の幅D11又はD12が得られる。

【0074】

電子部品200は、図14に示すように、第3面F3を基板100の第1面F1と同じ向き(いずれもZ1の向き)にして開口部R10に配置される。電子部品200は、キャリア1001上に載置され、キャリア1001の粘着性によって固定(仮固定)される。電子部品200をキャリア1001上に載置することで、電子部品200の傾きを水平にし易くなる。

【0075】

続けて、図7のステップS14で、図15Aに示すように、絶縁層101を、半硬化の状態で、開口部R10(孔)の塞がれた開口とは反対側(Z1側)の、基板100上及び電子部品200上に形成する。さらに、絶縁層101上に、銅箔1003を形成する。絶縁層101は、例えば熱硬化性を有するエポキシ樹脂のプリプレグからなる。続けて、図15Bに示すように、絶縁層101を半硬化の状態でプレスすることにより、図16Aに示すように、絶縁層101から樹脂を流出させて開口部R10へ流し込む。これにより、図16Bに示すように、開口部R10における基板100と電子部品200との間に絶縁体101a(絶縁層101を構成する樹脂)が充填される。この際、基板100と電子部品200との隙間(寸法D1、D2)が狭ければ、電子部品200の固定が弱くても、樹脂が開口部R10へ流れ込む勢いで、電子部品200の位置ずれや、好ましくない傾きは生じにくい。そして、開口部R10に絶縁体101aが充填されたら、その充填樹脂(絶縁体101a)と電子部品200との仮溶着を行う。具体的には、加熱により充填樹脂に電子部品200を支持できる程度の保持力を発現させる。これにより、キャリア1001に支持されていた電子部品200が、充填樹脂によって支持されるようになる。その後、キャリア1001を除去する。

【0076】

なお、この段階では、絶縁体101a(充填樹脂)及び絶縁層101は半硬化しているにすぎず、完全には硬化していない。ただしこれに限られず、例えば、この段階で絶縁体101a及び絶縁層101を完全に硬化させてもよい。

【0077】

続けて、図7のステップS15で、各主面に対してそれぞれビルドアップを行う。

【0078】

具体的には、図17Aに示すように、基板100の第2面F2上に、絶縁層102及び銅箔1004を形成する。電子部品200の電極210及び220はそれぞれ、絶縁層102で覆われる。例えばプレスにより、絶縁層102をプリプレグの状態で基板100に接着させた後、加熱して絶縁層101、102の各々を硬化させる。本実施形態では、粘着シート(キャリア1001)を除去した後に、開口部R10に充填した樹脂を硬化させるため、絶縁層101、102の硬化を同時に行うことが可能になる。そして、両面の絶縁層101、102の硬化を同時に行うことにより、基板100の反りが抑制されるため、基板100を薄くし易くなる。

【0079】

続く図7のステップS16では、図17Bに示すように、例えばレーザにより、絶縁層102及び銅箔1004に孔321a(ビアホール)を形成する。孔321aは、絶縁層102及び銅箔1004を貫通して、電子部品200の電極210又は220に至る。その後、必要に応じて、デスミアを行う。

【0080】

続けて、図17Cに示すように、例えばパネルめっき法により、銅箔1003上に、例えば銅の電解めっき1005を形成するとともに、銅箔1004上及び孔321a内にそれぞれ、例えば銅の電解めっき1006を形成する。孔321a内の導体は、ビア導体321bとなる。なお、この電解めっきに先立って無電解めっきを行うことにより、銅箔1003と電解めっき1005との間、又は銅箔1004と電解めっき1006との間に、無電解めっき膜を形成してもよい。

【0081】

その後、図7のステップS17で、例えばエッチングにより、電解めっき1005、1006をそれぞれパターニングして、導体層110、120とすることで、本実施形態の配線板10(図1)が完成する。その後、必要があれば、電子部品200の電気テスト(容量値及び絶縁性などのチェック)を行う。

【0082】

本実施形態の製造方法は、基板100を準備すること(図8)と、第4面F4と側面F20との角に曲面C21を有する電子部品200を準備すること(図11C)と、基板100に開口部R10を形成すること(図9、図10)と、開口部R10に臨む基板100の側面F10(開口部R10の内壁)と第1面F1との角に、第1面F1から第2面F2に向かって開口部R10を縮幅するテーパ面C11を形成すること(図9、図10)と、第3面F3を第1面F1と同じ向きにして電子部品200を開口部R10に配置すること(図12A〜図12C)と、を含む。こうした製造方法によれば、開口部R10に電子部品200を入れ易くなる。また、開口部R10と電子部品200とのクリアランスを小さくすることが可能になる。また、電子部品200とビア導体321bとの位置合わせを容易にすることが可能になる。また、電子部品200の割れを抑制することが可能になる。

【0083】

なお、上記実施形態では、レーザ加工によりテーパ面C11を形成しているが、ドライエッチング等、他の方法でもテーパ面C11を得ることは可能である。しかし、レーザ加工によれば、特に良好なテーパ面C11を得ることができると考えられる。しかも、材質の異なる第1層100a及び第2層100bにより、斜め方向のレーザ照射等、特別な技術を用いずに、良好なテーパ面C11が得られる。

【0084】

(実施形態2)

本発明の実施形態2について、上記実施形態1との相違点を中心に説明する。なおここでは、上記図1等に示した要素と同一の要素には各々同一の符号を付し、既に説明した共通の部分、すなわち説明が重複する部分については、便宜上、その説明を省略又は簡略化することとする。

【0085】

本実施形態の配線板20では、図18に示すように、基板100(コア基板)にスルーホール300aが形成され、スルーホール300a内に導体(例えば銅めっき)が充填されることにより、スルーホール導体300bが形成されている。スルーホール導体300bの形状は、例えば鼓状である。しかしこれに限られず、スルーホール導体300bの形状は任意であり、例えば略円柱であってもよい。

【0086】

基板100の第1面F1上には導体層301が形成され、基板100の第2面F2上には導体層302が形成される。導体層301、302にはそれぞれ、スルーホール導体300bのランドが含まれる。

【0087】

絶縁層101に孔311a及び312a(ビアホール)が形成され、絶縁層102に孔321a及び322a(ビアホール)が形成されている。孔311a、312a、321a、322a内にそれぞれ導体(例えば銅のめっき)が充填されることにより、その孔311a、312a、321a、322a内の導体がそれぞれ、ビア導体311b、312b、321b、322b(フィルド導体)となっている。ビア導体311b及び321bはそれぞれ、基板100の第1面F1側又は第2面F2側から、電子部品200の電極210、220に電気的に接続されている。このように、本実施形態では、電子部品200が両面からビア導体311b及び321bに接続されている。以下、この構造を、両面ビア構造という。

【0088】

基板100の第1面F1上の導体層301と基板100の第2面F2上の導体層302とは、スルーホール導体300bを介して、互いに電気的に接続されている。ビア導体312b、322b及びスルーホール導体300bは、いずれもフィルド導体であり、これらはZ方向にスタックされている。

【0089】

基板100の第1面F1上の導体層301と絶縁層101上の導体層110とは、ビア導体312bを介して、互いに電気的に接続される。また、基板100の第2面F2上の導体層302と絶縁層102上の導体層120とは、ビア導体322bを介して、互いに電気的に接続される。

【0090】

本実施形態に係る配線板20も、実施形態1と同様、例えば図7に示すような手順で製造される。

【0091】

図7のステップS11では、図19に示すように、配線板2000(出発材料)を準備する。本実施形態では、配線板2000が、基板100と、基板100の第1面F1上に形成された導体層301aと、基板100の第2面F2上に形成された導体層302aと、スルーホール導体300bと、から構成される。基板100は、例えば完全に硬化したガラエポからなる。導体層301a及び302aはそれぞれ、例えば銅箔(下層)及び電解銅めっき(上層)の2層構造からなる。

【0092】

鼓状のスルーホール300aは、例えば両面に銅箔が形成された基板100(両面銅張積層板)の両側からレーザを照射することにより、形成することができる。そして、基板100上に銅箔が、また、基板100内にスルーホール300aが、それぞれ形成された状態で、例えば銅の電解めっきを行うことにより、導体層301a、302a、及びスルーホール導体300bを形成することができる。

【0093】

上記レーザ照射の後、スルーホール300aにデスミアを行うことが好ましいと考えられる。デスミアにより、不要な導通(ショート)が抑制される。また、必要に応じて、エッチング等により、導体層301a及び302aの表面を粗化することが好ましいと考えられる。

【0094】

本実施形態では、図20Aに示すように、基板100上、開口部R10に対応した領域R100には、導体層301aが形成されない。導体層301aがこうした導体パターンを有すると、開口部R10の位置及び形状が明確になるため、後の工程(図7のステップS12)において、開口部R10を形成するためのレーザ照射のアライメントが容易になる。

【0095】

ただし、導体層301aの導体パターンは、図20Aに示すパターンに限られない。例えば図20Bに示すように、基板100上、後の工程(図7のステップS12)においてレーザを照射する部分(以下、レーザ照射路という)のみ、導体層301aが形成されていなくてもよい。この場合、レーザ照射路の内側には、導体層301aが存在する。こうした導体層301aであっても、開口部R10を形成するためのレーザ照射のアライメントが容易になる。

【0096】

また、本実施形態では、図20Aに示すように、導体層301aがアライメントマーク301bを有する。アライメントマーク301bは、例えば後の工程(図7のステップS13)において光学的に認識できるパターンであり、例えばエッチング等により、部分的に導体を除去することによって形成することができる。本実施形態では、アライメントマーク301bが、領域R100の周囲(例えば4隅)に配置される。ただしこれに限られず、アライメントマーク301bの配置及び形状等は任意である。

【0097】

また、本実施形態では、導体層301aの側面F30が、図21に示すように、テーパしている。側面F30のテーパ角度θ3は、テーパ面C11のテーパ角度θ2と略一致していることが好ましいと考えられる。

【0098】

続けて、図7のステップS12で、基板100に開口部R10を形成する。具体的には、例えば図20Aに示すように、四角形を描くようにレーザを照射することにより、基板100における、開口部R10に対応した領域R100を、その周りの部分から切り取る。この際、レーザは、図21に示すように、第1層100aを貫通して第2層100bに届くように、基板100の第1面F1に照射される。レーザの照射角度は、例えば基板100の第1面F1に対して略垂直の角度とする。導体層301aの側面F30がテーパしていると、レーザが側面F30で反射されて斜めに進み、テーパ面C11が形成され易くなる。

【0099】

その後、図7のステップS13〜S17を経ることにより、本実施形態の配線板20(図18)を製造することができる。

【0100】

ただし、本実施形態では、図7のステップS13で、アライメントマーク301bを用いて、電子部品200の位置決めをする。これにより、電子部品200と開口部R10との位置合わせの精度を高めることが可能になる。

【0101】

また、図7のステップS16では、孔311a、312a、及び322aを、孔321aと同様に形成し(図17B参照)、続けて、ビア導体311b、312b、及び322bを、ビア導体321bと同様に形成する(図17C参照)。

【0102】

本実施形態の製造方法は、配線板20の製造に適している。こうした製造方法であれば、低コストで、良好な配線板20が得られる。

【0103】

実施形態1と同様の構成及び処理については、本実施形態でも、前述した実施形態1の効果に準ずる効果が得られる。例えば実施形態2に係る配線板20の各寸法の好ましい範囲は、実施形態1に係る配線板10と同様である。なお、低コスト化や製造容易化等の面では、簡素な構造を有する実施形態1に係る配線板10の方が、実施形態2に係る配線板20よりも好ましいと考えられ、高機能化や高性能化等の面では、両面ビア構造を有する実施形態2に係る配線板20の方が、実施形態1に係る配線板10よりも好ましいと考えられる。

【0104】

(他の実施形態)

電子部品200の主面の形状、並びに開口部R10の第1開口の形状及び第2開口の形状は、略長方形に限られず任意である。例えば図22Aに示されるように、開口部R10の第1開口の形状及び第2開口の形状が略楕円であってもよい。また、図22Bに示されるように、開口部R10の第1開口の形状及び第2開口の形状が非相似の関係であってもよい。なお、図22Bの例では、開口部R10の第1開口の形状が略楕円であり、開口部R10の第2開口の形状が略長方形である。

【0105】

また、電子部品200の主面の形状、並びに開口部R10の第1開口の形状及び第2開口の形状は、略円(略真円)であってもよい。また、略正方形、略正六角形、略正八角形など、略長方形以外の略多角形であってもよい。なお、多角形の角の形状は任意であり、例えば略直角でも、鋭角でも、鈍角でも、丸みを帯びていてもよい。

【0106】

上記実施形態1に係る配線板10又は20は、電子部品200の電極210、220に電気的に接続するビア導体321bを、第2面F2側(テーパ面C11とは反対側)に有していたが、これに限定されない。例えば図23に示すように、電子部品200の電極210、220に電気的に接続するビア導体311b(絶縁層101に形成された孔311a内の導体)を、基板100の第1面F1側(テーパ面C11を有する側)に有する配線板であってもよい。

【0107】

コア基板の片側に2層以上のビルドアップ層を有する電子部品内蔵配線板であってもよい。例えば図24に示すように、基板100の第1面F1側に、2層の絶縁層101、103と2層の導体層110、130とが交互に積層され、基板100の第2面F2側に、2層の絶縁層102、104と2層の導体層120、140とが交互に積層されていてもよい。図24の例では、絶縁層103に孔331a(ビアホール)が形成されており、孔331a内に導体(例えば銅のめっき)が充填されることにより、その孔331a内の導体がビア導体331b(フィルド導体)となる。絶縁層101上の導体層110と絶縁層103上の導体層130とは、ビア導体331bを介して、互いに電気的に接続される。また、絶縁層104に孔341a(ビアホール)が形成されており、孔341a内に導体(例えば銅のめっき)が充填されることにより、その孔341a内の導体がビア導体341b(フィルド導体)となる。絶縁層102上の導体層120と絶縁層104上の導体層140とは、ビア導体341bを介して、互いに電気的に接続される。

【0108】

基板100の第1面F1側と基板100の第2面F2側とで、ビルドアップ層の数が異なっていてもよい。ただし、応力を緩和するためには、基板100の第1面F1側と基板100の第2面F2側とで、ビルドアップ層の数を同じにして、表裏の対称性を高めることが好ましいと考えられる。

【0109】

上記各実施形態では、コア基板の両側に導体層を有する両面配線板(配線板10)を示したが、これに限られない。例えば図25に示すように、コア基板(基板100)の片側のみに導体層を有する片面配線板であってもよい。また、図25には、第1面F1側(テーパ面C11を有する側)のみに導体層110を有する片面配線板を示しているが、これに限定されない。例えば図26に示すように、第2面F2側(テーパ面C11とは反対側)のみに導体層120、140を有する片面配線板であってもよい。

【0110】

また、例えば図25に示されるように、開口部R10(電子部品200の収容スペース)は、基板100を貫通しない孔(凹部)であってもよい。この場合も、電子部品200の厚さと開口部R10(孔)の深さとは、略一致することが好ましいと考えられる。

【0111】

上記各実施形態では、基板100の厚さと電子部品200の厚さとが略一致している例を示したが、これに限られない。例えば図25に示されるように、電子部品200の厚さよりも基板100の厚さの方が大きくてもよい。

【0112】

図27に示すように、表面に開口部R10を有する配線板であってもよい。図27の例では、開口部R10における電子部品200と基板100との隙間に、絶縁体101aが充填されているが、これに限定されない。例えば接着剤などで、電子部品200を部分的に基板100に固定してもよい。

【0113】

コア基板の両側にテーパ面を有する配線板であってもよい。図28に示すように、基板100の側面F10(開口部R10の内壁)と第1面F1との角にテーパ面C11が形成され、基板100の側面F10(開口部R10の内壁)と第2面F2との角にテーパ面C12が形成されていてもよい。基板100の両側にテーパ面C11、C12を形成すれば、製造時に基板100の向き(表/裏)を合わせる工程などを省略することが可能になる。

【0114】

上記各実施形態では、テーパ面C11が、開口部R10の全周縁部に形成されていた。しかしこれに限られず、例えば図29に示すように、テーパ面C11は、開口部R10の周縁部に部分的に形成されていてもよい。図29の例では、電子部品200を開口部R10に収容するためのクリアランスが、X方向とY方向とで互いに異なっており、開口部R10の全周縁部(4辺)のうち、クリアランスが小さい部分(例えば対向する2辺)にのみ、テーパ面C11が形成されている。

【0115】

上記各実施形態では、第1層100aが無機材料を含まなかったが、これに限定されない。例えば図30に示すように、第1層100aが第2層100bよりも少ない無機材料を含んでいる場合も、テーパ面C11の形成が容易になると考えられる。

【0116】

また、基板100は、例えば図31に示すように、第1面F1から第2面F2に向かって、材質の異なる第1層100a、第2層100b、及び第3層100cを、この順で有していてもよい。図31の例では、第1層100aが無機材料を含まず、第2層100bが無機材料を含み、第3層100cが第2層100bよりも多い無機材料を含む。そして、開口部R10に臨む基板100の側面F10は、第2層100bの側面F12及び第3層100cの側面F11から構成される。この例では、図31中、側面F12のテーパ角度θ22が、テーパ面C11のテーパ角度θ21よりも小さい。

【0117】

基板100の内層に最も無機材料が多い層を有する配線板であってもよい。例えば図32に示すように、基板100が、第1面F1から第2面F2に向かって、無機材料を含まない第1層100aと、無機材料を含む第2層100bと、無機材料を含まない第3層100cと、を有していてもよい。こうした構造であれば、基板100の両側にテーパ面C11、C12を形成し易くなる。第1層100a及び第3層100c(テーパ面C11及びC12)はそれぞれ、電子部品200よりも薄くすることが好ましいと考えられる。

【0118】

第1層100aの材質と第2層100bの材質とは、無機材料の含有量以外の点で異なっていてもよい。例えば第1層100aと第2層100bとが、異なる樹脂から構成されていてもよい。この場合も、第2層100bよりも第1層100aの方が、基板100の加工(例えばレーザ加工)に対して強ければ、テーパ面C11の形成が容易になると考えられる。

【0119】

上記各実施形態では、レーザ加工でテーパ面C11を形成するようにしたが、これに限定されず、ドライエッチング等でテーパ面C11を形成する場合も、材質の異なる第1層100a及び第2層100bによって、テーパ面C11の形成が容易になると考えられる。ただし、レーザ加工によれば、特に良好なテーパ面C11を得ることができると考えられる。

【0120】

上記各実施形態では、開口部R10(電子部品200の収容スペース)に電子部品200を1つのみ有する電子部品内蔵配線板(配線板10)を示したが、これに限られない。例えば開口部R10に複数の電子部品200を有する電子部品内蔵配線板であってもよい。複数の電子部品200は、積層方向(Z方向)に並べて配置しても、X方向又はY方向に並べて配置してもよい。また、複数の開口部R10を形成してもよい。

【0121】

電子部品200の電極210及び220の形状は、U字形状に限定されず、例えば平板状の電極対でコンデンサ本体201を挟むものであってもよい。

【0122】

電子部品200の種類は、任意である。例えばコンデンサ、抵抗、コイル等の受動部品のほか、IC回路等の能動部品など、任意の電子部品を採用することができる。ただし、チップコンデンサは割れ易いため、開口部R10に配置する際の割れを抑制することの重要性が特に高い。

【0123】

図34に示すように、基板100(コア基板)が金属板100d(例えば銅箔)を内蔵していてもよい。こうした基板100では、金属板100dにより放熱性が向上する。図34の例では、金属板100dに至るビア導体100eが基板100に形成され、金属板100dとグランドライン(導体層301、302に含まれる導体パターン)とが、ビア導体100eを介して、互いに電気的に接続されている。

【0124】

金属板を内蔵する基板は、金属板を内蔵しない基板に比べて、厚くなり易い。このため、金属板を内蔵する基板は、基板の開口部に配置される電子部品よりも厚くなり易い。また、基板に内蔵される金属板の厚さが大きいほど、基板の厚さは大きくなり易くなる。そして、基板の厚さが大きくなるほど、基板の厚さと電子部品の厚さとの差が大きくなり易くなる。

【0125】

基板の厚さと電子部品の厚さとの差が大きくなると、基板に形成された開口部に電子部品を入れる工程において、マウンターが基板にぶつかり易くなる。しかし、図34に示す配線板では、基板100にテーパ面C11が形成されていることで、こうしたマウンターと基板100との干渉を抑制することが可能になる。以下、図35A〜図36を参照して、このことについてさらに説明する。

【0126】

図35Aに、テーパ面C11が形成されていない基板100(コア基板)から構成される配線板を示す。こうした配線板の製造プロセスにおいて、基板100に形成された開口部R10に電子部品200を入れる場合には、例えば真空チャックによりマウンター2000aに電子部品200を保持させる。そして、そのマウンター2000aを開口部R10の上方(Z1側)に移動させた後、開口部R10に電子部品200を入れるべく、そこから徐々にマウンター2000aを基板100に近づけていく。この際、電子部品200は、開口部R10よりも小さいため、開口部R10を通過できるものの、マウンター2000aは、必ずしも開口部R10よりも小さくないため、マウンター2000aの大きさによっては、図35Bに示されるように、マウンター2000aが基板100(特にその角)にぶつかることが起こり得る。

【0127】

この点、図34に示す配線板では、基板100が、開口部R10に臨む基板100の側面F10(開口部R10の内壁)と第1面F1との角に、第1面F1から第2面F2に向かって開口部R10を縮幅するテーパ面C11を有する。基板100にテーパ面C11が形成されることで、基板100の側面F10と第1面F1との角が面取りされ、マウンター2000aが干渉し易い基板100の第1面F1側において開口部R10の幅が広くなる。その結果、図36に示すように、マウンター2000aと基板100とが干渉(接触)しにくくなる。

【0128】

こうしたマウンター2000aと基板100との干渉は、図36中、基板100の厚さD3と電子部品200の厚さD4との差(D3−D4)が、約20μm以上である場合に特に生じ易い。この点、基板100にテーパ面C11が形成された配線板によれば、上記のようにマウンター2000aと基板100との干渉を抑制することが可能になるため、基板100の厚さD3と電子部品200の厚さD4との差(D3−D4)が約20μm以上である配線板を製造する場合の歩留まりを向上させることが可能になる。

【0129】

また、放熱性又は強度を確保するためには、金属板100dの厚さD32が約30μm以上であることが好ましい。しかし、金属板100dが厚くなるほど基板100が厚くなり易いため、開口部R10に電子部品200を入れる工程において、マウンター2000aと基板100との干渉が生じ易くなる。この点、基板100にテーパ面C11が形成された配線板によれば、上記のようにマウンター2000aと基板100との干渉を抑制することが可能になるため、厚い金属板100dを内蔵する配線板を製造する場合の歩留まりを向上させることが可能になる。

【0130】

図36に示すように、テーパ面C11は、第1面F1から、電子部品200の第3面F3よりも深い位置まで形成されていることが好ましい。すなわち、テーパ面C11の深さD5が、基板100の厚さD3と電子部品200の厚さD4との差よりも大きいこと(D5>D3−D4)が好ましい。これにより、マウンター2000aがテーパ面C11よりも深く進む前に、電子部品200の配置(収容)が完了し易くなる。その結果、マウンター2000aと基板100(特にその角)とが干渉しにくくなる。

【0131】

好ましい一例では、基板100の厚さD3が約180μmであり、電子部品200の厚さD4が約140μmであり、テーパ面C11の深さD5が約40μmであり、金属板100dの厚さD32が約35μmである。基板100の厚さD3と電子部品200の厚さD4との差(D3−D4)は、約40μmである。

【0132】

金属板100dの平面形状は任意であり、例えば図37Aに示すように四角形であってもよく、例えば図37Bに示すように円であってもよい。

【0133】

金属板100dは、例えば図38に示すように、開口部R10を囲むように形成されてもよい。図38の例では、開口部R10の四方に、スルーホール導体300bが配置される。基板100(コア基板)上には、スルーホール導体300bのランド301cと、ランド301cに接続される配線301dと、が形成される。導体層301には、ランド301c及び配線301dに含まれる。

【0134】

図38の例では、基板100(コア基板)の貫通部(開口部R10又はスルーホール300a等)近傍を除く略全面に、金属板100dが設けられている。金属板100dは、貫通部近傍(例えば貫通部から距離D40の範囲)を避けて形成されている。また、基板100(コア基板)上の導体層301は、金属板100dよりも開口部R10から離れた位置に形成されている。すなわち、導体層301及び金属板100dはそれぞれ、開口部R10近傍を避けて形成されている。さらに、金属板100dの一部は、スルーホール導体300b(又はスルーホール300a)と開口部R10との間に配置されている。

【0135】

基板100(コア基板)上の導体層301は、例えば図39A〜図39Cに示すように、金属板100dよりも開口部R10に近い位置に形成されてもよい。

【0136】

図39Aの例では、スルーホール導体300bのランド301cが、金属板100dよりも開口部R10に近い位置に形成されている。すなわち、電子部品200とランド301cとの距離D42は、電子部品200と金属板100dとの距離D41よりも小さい。

【0137】

図39Bの例では、導体層301に含まれる補強パターン301eが、金属板100dよりも開口部R10に近い位置に形成されている。すなわち、電子部品200と補強パターン301eとの距離D43は、電子部品200と金属板100dとの距離D41よりも小さい。図39Bの例では、リング状の外形を有する補強パターン301eが、開口部R10を囲むように形成されている。

【0138】

図39Cの例では、導体層301に含まれる配線パターン301fが、金属板100dよりも開口部R10に近い位置に形成されている。すなわち、電子部品200と配線パターン301fとの距離D44は、電子部品200と金属板100dとの距離D41よりも小さい。

【0139】

以下、図40A及び図40Bを参照して、図34に示す基板100(コア基板)の製造方法の一例について説明する。

【0140】

まず、図40Aに示すように、例えば銅箔からなる金属板100dを挟むように絶縁層2001、2002を配置し、さらに絶縁層2001上に銅箔1001aを配置し、絶縁層2002上に銅箔1001bを配置する。これにより、絶縁層2001(第1絶縁樹脂層)と、所定のパターンを有する金属板100dと、絶縁層2002(第2絶縁樹脂層)とが、この順で積層される。絶縁層2001、2002はそれぞれ、例えばガラエポのプリプレグからなる。金属板100dは、例えば図38に示すパターン(X−Y平面)を有する。

【0141】

続けて、銅箔1001a、絶縁層2001、金属板100d、絶縁層2002、及び銅箔1001bの積層体をプレスして、金属板100dに向けて圧力を加える。絶縁層2001、2002を半硬化の状態でプレスすることにより、図40Bに示すように、絶縁層2001、2002からそれぞれ樹脂を流出させる。これにより、金属板100dの側方(金属板100dのパターンにおける金属板100dが無い部分)に絶縁層2001又は2002を構成する樹脂を充填され、絶縁層2003が形成される。その後、加熱して絶縁層2001、2002、2003の各々を硬化させる。これにより、金属板100dを内蔵する基板100(コア基板)が完成する。

【0142】

こうした方法により製造された配線板では、図41に示すように、開口部R10における電子部品200と基板100(コア基板)との隙間R1に絶縁体101a(第1絶縁体)が充填され、基板100は、金属板100dと開口部R10との間に、絶縁層2003(第2絶縁体)を有する。絶縁層2003は、絶縁体101aとは異なる材料からなる。具体的には、絶縁体101aは、開口部R10における電子部品200と基板100との隙間R1を跨いで基板100上及び電子部品200上に形成される絶縁層101又は102を構成する樹脂からなる(図16A参照)。一方、絶縁層2003は、絶縁層2001、2002を構成する樹脂からなる(図40B参照)。ここで、絶縁層101、102を構成する樹脂の各々は、絶縁層2001、2002を構成する各樹脂よりも、熱膨張率(CTE)が低い。このため、絶縁体101aの熱膨張率は、絶縁層2003よりも低くなっている。これにより、コンデンサと樹脂とのCTEミスマッチが緩和され、コンデンサと樹脂との間の密着性が向上する。絶縁層101、102の各々は、例えば無機フィラー入りエポキシ系樹脂フィルム(無機フィラー含有率40%以上)からなり、絶縁層2001、2002の各々は、例えばプリプレグ(ガラス基材入りエポキシ系樹脂シート)からなる。

【0143】

その他の点についても、上記配線板10、20(電子部品内蔵配線板)の構成、及びその構成要素の種類、性能、寸法、材質、形状、層数、又は配置等は、本発明の趣旨を逸脱しない範囲において任意に変更することができる。

【0144】

例えばビア導体321b等は、フィルド導体に限られず、例えばコンフォーマル導体であってもよい。

【0145】

電子部品200をビア接続(ビア導体311b、321b)で実装せず、ワイヤボンディング接続など、他の手法で実装してもよい。

【0146】

電子部品内蔵配線板の製造工程は、上記図7に示した順序や内容に限定されるものではなく、本発明の趣旨を逸脱しない範囲において任意に順序や内容を変更することができる。また、用途等に応じて、必要ない工程を割愛してもよい。

【0147】

例えばテーパ面C11の形成は、開口部R10の形成と同時、開口部R10の形成前、開口部R10の形成後のいずれに行ってもよい。

【0148】

例えば各導体層の形成方法は任意である。例えばパネルめっき法、パターンめっき法、フルアディティブ法、セミアディティブ(SAP)法、サブトラクティブ法、転写法、及びテンティング法のいずれか1つ、又はこれらの2以上を任意に組み合わせた方法で、導体層を形成してもよい。

【0149】

また、レーザに代えて、湿式又は乾式のエッチングで加工してもよい。エッチングで加工する場合には、予め除去したくない部分をレジスト等で保護しておくことが好ましいと考えられる。

【0150】

上記各実施形態や変形例等は、任意に組み合わせることができる。用途等に応じて適切な組み合わせを選ぶことが好ましいと考えられる。例えば図22A、図22Bのいずれかに示した構造を、図23〜図33のいずれかに示した構造に適用してもよい。また、例えば図24又は図28などに示した構造を、両面ビア構造(実施形態2参照)に適用してもよい。

【0151】

以上、本発明の実施形態について説明したが、設計上の都合やその他の要因によって必要となる様々な修正や組み合わせは、「請求項」に記載されている発明や「発明を実施するための形態」に記載されている具体例に対応する発明の範囲に含まれると理解されるべきである。

【産業上の利用可能性】

【0152】

本発明の電子部品内蔵配線板は、内蔵される電子部品の電気回路の形成に適している。また、本発明に係る電子部品内蔵配線板の製造方法は、配線板の製造に適している。

【符号の説明】

【0153】

10、20 配線板

100 基板

100a 第1層

100b 第2層

100c 第3層

100d 金属板

100e ビア導体

101〜104 絶縁層

101a 絶縁体

110、120、130、140 導体層

111、121 銅箔

112、122 銅めっき

200 電子部品

201 コンデンサ本体

210、220 電極

211〜214 導体層

221〜224 導体層

231〜239 誘電層

300a スルーホール

300b スルーホール導体

301、301a、302、302a 導体層

301b アライメントマーク

301c ランド

301d 配線

301e 補強パターン

301f 配線パターン

311a、312a、321a、322a 孔

311b、312b、321b、322b ビア導体

331a、341a 孔

331b、341b ビア導体

1001 キャリア

1001a、1001b 銅箔

1002 絶縁層

1003、1004 銅箔

2000 配線板

2000a マウンター

2001、2002、2003 絶縁層

F1 第1面

F2 第2面

F3 第3面

F4 第4面

C11、C12 テーパ面

C21、C22 曲面

F10 側面

F11 側面

F12 側面

F20 側面

F21 下面

F22 側面

F30 側面

R1 隙間

R10 開口部

【特許請求の範囲】

【請求項1】

第1面と、該第1面とは反対側の第2面と、開口部とを有する基板と、

第3面と、該第3面とは反対側の第4面とを有し、該第3面が前記基板の第1面と同じ向きになるように前記開口部に配置される電子部品と、

を有する電子部品内蔵配線板において、

前記電子部品は、その側面と前記第4面との角に曲面を有し、

前記基板は、前記開口部の内壁と前記第1面との角に、前記第1面から前記第2面に向かってテーパ面を有している、

ことを特徴とする電子部品内蔵配線板。

【請求項2】

前記開口部における前記基板と前記電子部品との間には、絶縁体が充填されている、

ことを特徴とする請求項1に記載の電子部品内蔵配線板。

【請求項3】

前記基板上及び前記開口部上に、樹脂から構成される絶縁層を有し、

前記絶縁体は、前記絶縁層を構成する樹脂からなる、

ことを特徴とする請求項2に記載の電子部品内蔵配線板。

【請求項4】

前記電子部品は、受動部品である、

ことを特徴とする請求項1乃至3のいずれか一項に記載の電子部品内蔵配線板。

【請求項5】

前記電子部品は、チップコンデンサである、

ことを特徴とする請求項4に記載の電子部品内蔵配線板。

【請求項6】

前記開口部の内壁は、レーザによる切断面からなる、

ことを特徴とする請求項1乃至5のいずれか一項に記載の電子部品内蔵配線板。

【請求項7】

前記基板は、前記第1面から前記第2面に向かって、材質の異なる第1層及び第2層を、この順で有している、

ことを特徴とする請求項1乃至6のいずれか一項に記載の電子部品内蔵配線板。

【請求項8】

前記第1層と前記第2層とはそれぞれ、樹脂から構成され、

前記第2層は、無機材料を含み、

前記第1層は、前記第2層よりも少ない無機材料を含むか、無機材料を含まない、

ことを特徴とする請求項7に記載の電子部品内蔵配線板。

【請求項9】

前記曲面は、前記電子部品の電極の表面からなる、

ことを特徴とする請求項1乃至8のいずれか一項に記載の電子部品内蔵配線板。

【請求項10】

前記電子部品の電極の少なくとも前記表面は、めっき膜からなる、

ことを特徴とする請求項9に記載の電子部品内蔵配線板。

【請求項11】

前記基板上及び前記電子部品上に絶縁層を有し、

前記絶縁層には、前記電子部品の電極と電気的に接続されるビア導体が形成される、

ことを特徴とする請求項1乃至10のいずれか一項に記載の電子部品内蔵配線板。

【請求項12】

前記開口部の内壁は、前記第2面に対して略垂直な面からなる、

ことを特徴とする請求項1乃至11のいずれか一項に記載の電子部品内蔵配線板。

【請求項13】

前記開口部は、前記基板を貫通する孔からなり、

前記基板の前記第2面上に絶縁層を有し、

前記絶縁層は、前記孔の一方の開口を塞いでいる、

ことを特徴とする請求項1乃至12のいずれか一項に記載の電子部品内蔵配線板。

【請求項14】

前記基板と前記電子部品との隙間の最大値は、約0μm〜約100μmの範囲にある、

ことを特徴とする請求項1乃至13のいずれか一項に記載の電子部品内蔵配線板。

【請求項15】

前記曲面の曲率半径は、約20μm〜約40μmの範囲にある、

ことを特徴とする請求項1乃至14のいずれか一項に記載の電子部品内蔵配線板。

【請求項16】

前記基板は前記電子部品よりも厚く、

前記テーパ面は、前記第1面から、前記電子部品の前記第3面よりも深い位置まで形成されている、

ことを特徴とする請求項1乃至15のいずれか一項に記載の電子部品内蔵配線板。

【請求項17】

前記基板は前記電子部品よりも厚く、

前記基板の厚さと前記電子部品の厚さとの差は、約20μm以上である、

ことを特徴とする請求項1乃至16のいずれか一項に記載の電子部品内蔵配線板。

【請求項18】

前記基板は、金属板を内蔵している、

ことを特徴とする請求項1乃至17のいずれか一項に記載の電子部品内蔵配線板。

【請求項19】

前記金属板の厚さは、約30μm以上である、

ことを特徴とする請求項18に記載の電子部品内蔵配線板。

【請求項20】

前記開口部における前記電子部品と前記基板との隙間に、第1絶縁体が充填され、

前記基板は、前記金属板と前記開口部との間に、前記第1絶縁体とは異なる材料からなる第2絶縁体を有する、

ことを特徴とする請求項18又は19に記載の電子部品内蔵配線板。

【請求項21】

前記第1絶縁体は、前記第2絶縁体よりも熱膨張率が低い、

ことを特徴とする請求項20に記載の電子部品内蔵配線板。

【請求項22】

前記第1絶縁体は、前記開口部における前記電子部品と前記基板との前記隙間を跨いで前記基板上及び前記電子部品上に形成される絶縁層を構成する樹脂からなる、

ことを特徴とする請求項20又は21に記載の電子部品内蔵配線板。

【請求項23】

第1面と、該第1面とは反対側の第2面とを有する基板を準備することと、

第3面と、該第3面とは反対側の第4面とを有し、前記第4面と側面との角に曲面を有する電子部品を準備することと、

前記基板に開口部を形成することと、

前記開口部の内壁と前記第1面との角に、前記第1面から前記第2面に向かってテーパ面を形成することと、

前記第3面を前記第1面と同じ向きにして前記電子部品を前記開口部に配置することと、

を含む、

電子部品内蔵配線板の製造方法。

【請求項24】

前記開口部は、レーザにより形成される、

ことを特徴とする請求項23に記載の電子部品内蔵配線板の製造方法。

【請求項25】

前記基板は、前記第1面から前記第2面に向かって、材質の異なる第1層及び第2層を、この順で有し、

前記レーザは、少なくとも前記第1層を貫通して前記第2層に届くように、前記基板の前記第1面に照射される、

ことを特徴とする請求項24に記載の電子部品内蔵配線板の製造方法。

【請求項26】

前記第1層と前記第2層とはそれぞれ、樹脂から構成され、

前記第2層は、無機材料を含み、

前記第1層は、前記第2層よりも少ない無機材料を含むか、無機材料を含まない、

ことを特徴とする請求項25に記載の電子部品内蔵配線板の製造方法。

【請求項27】

前記電子部品の前記曲面を前記テーパ面に接触させながら、前記電子部品を前記開口部に配置する、

ことを特徴とする請求項23乃至26のいずれか一項に記載の電子部品内蔵配線板の製造方法。

【請求項28】

前記基板上及び前記開口部上に、樹脂から構成される絶縁層を形成することと、

前記開口部における前記基板と前記電子部品との間に、前記絶縁層を構成する樹脂を充填することと、

前記充填した樹脂を硬化させることと、

を含む、

ことを特徴とする請求項23乃至27のいずれか一項に記載の電子部品内蔵配線板の製造方法。

【請求項29】

前記絶縁層は、半硬化の状態で、前記基板上及び前記開口部上に形成し、

前記樹脂の充填では、前記絶縁層を半硬化の状態でプレスすることにより、前記絶縁層から前記樹脂を流出させて前記開口部へ流し込む、

ことを特徴とする請求項28に記載の電子部品内蔵配線板の製造方法。

【請求項30】

前記開口部は、前記基板を貫通する孔からなり、

前記電子部品を前記開口部に配置する前に、前記孔の一方の開口を粘着シートで塞ぐことを含む、

ことを特徴とする請求項23乃至29のいずれか一項に記載の電子部品内蔵配線板の製造方法。

【請求項31】

前記電子部品の配置では、前記塞がれた開口とは反対側から前記開口部に前記電子部品を入れることにより、前記粘着シート上に前記電子部品を配置し、

前記塞がれた開口とは反対側の、前記基板上及び前記開口部上に、樹脂から構成される絶縁層を形成することと、

前記開口部における前記基板と前記電子部品との間に、前記絶縁層を構成する樹脂を充填することと、

前記粘着シートを除去することと、

前記粘着シートを除去した後、前記充填した樹脂を硬化させることと、

を含む、

ことを特徴とする請求項30に記載の電子部品内蔵配線板の製造方法。

【請求項32】

前記電子部品を前記開口部に配置する前に、アライメントマークを有する導体層を前記基板上に形成することを含み、

前記電子部品の配置では、前記アライメントマークを用いて、前記電子部品の位置決めをする、

ことを特徴とする請求項23乃至31のいずれか一項に記載の電子部品内蔵配線板の製造方法。

【請求項33】

前記曲面は、前記電子部品の電極の表面からなる、

ことを特徴とする請求項23乃至32のいずれか一項に記載の電子部品内蔵配線板の製造方法。

【請求項34】

前記電子部品の電極の少なくとも前記表面は、めっき膜からなる、

ことを特徴とする請求項33に記載の電子部品内蔵配線板の製造方法。

【請求項35】

前記基板は金属板を内蔵する、

ことを特徴とする請求項23乃至34のいずれか一項に記載の電子部品内蔵配線板の製造方法。

【請求項36】

前記基板を準備することには、

第1絶縁樹脂層と、所定のパターンを有する前記金属板と、第2絶縁樹脂層とを、この順で積層することと、

前記積層された積層体をプレスして、前記パターンにおける前記金属板が無い部分に、前記第1絶縁樹脂層又は前記第2絶縁樹脂層を構成する樹脂を充填することと、

が含まれる、

ことを特徴とする請求項35に記載の電子部品内蔵配線板の製造方法。

【請求項1】

第1面と、該第1面とは反対側の第2面と、開口部とを有する基板と、

第3面と、該第3面とは反対側の第4面とを有し、該第3面が前記基板の第1面と同じ向きになるように前記開口部に配置される電子部品と、

を有する電子部品内蔵配線板において、

前記電子部品は、その側面と前記第4面との角に曲面を有し、

前記基板は、前記開口部の内壁と前記第1面との角に、前記第1面から前記第2面に向かってテーパ面を有している、

ことを特徴とする電子部品内蔵配線板。

【請求項2】

前記開口部における前記基板と前記電子部品との間には、絶縁体が充填されている、

ことを特徴とする請求項1に記載の電子部品内蔵配線板。

【請求項3】

前記基板上及び前記開口部上に、樹脂から構成される絶縁層を有し、

前記絶縁体は、前記絶縁層を構成する樹脂からなる、

ことを特徴とする請求項2に記載の電子部品内蔵配線板。

【請求項4】

前記電子部品は、受動部品である、

ことを特徴とする請求項1乃至3のいずれか一項に記載の電子部品内蔵配線板。

【請求項5】

前記電子部品は、チップコンデンサである、

ことを特徴とする請求項4に記載の電子部品内蔵配線板。

【請求項6】

前記開口部の内壁は、レーザによる切断面からなる、

ことを特徴とする請求項1乃至5のいずれか一項に記載の電子部品内蔵配線板。

【請求項7】

前記基板は、前記第1面から前記第2面に向かって、材質の異なる第1層及び第2層を、この順で有している、

ことを特徴とする請求項1乃至6のいずれか一項に記載の電子部品内蔵配線板。

【請求項8】

前記第1層と前記第2層とはそれぞれ、樹脂から構成され、

前記第2層は、無機材料を含み、

前記第1層は、前記第2層よりも少ない無機材料を含むか、無機材料を含まない、

ことを特徴とする請求項7に記載の電子部品内蔵配線板。

【請求項9】

前記曲面は、前記電子部品の電極の表面からなる、

ことを特徴とする請求項1乃至8のいずれか一項に記載の電子部品内蔵配線板。

【請求項10】

前記電子部品の電極の少なくとも前記表面は、めっき膜からなる、

ことを特徴とする請求項9に記載の電子部品内蔵配線板。

【請求項11】

前記基板上及び前記電子部品上に絶縁層を有し、

前記絶縁層には、前記電子部品の電極と電気的に接続されるビア導体が形成される、

ことを特徴とする請求項1乃至10のいずれか一項に記載の電子部品内蔵配線板。

【請求項12】

前記開口部の内壁は、前記第2面に対して略垂直な面からなる、

ことを特徴とする請求項1乃至11のいずれか一項に記載の電子部品内蔵配線板。

【請求項13】

前記開口部は、前記基板を貫通する孔からなり、

前記基板の前記第2面上に絶縁層を有し、

前記絶縁層は、前記孔の一方の開口を塞いでいる、

ことを特徴とする請求項1乃至12のいずれか一項に記載の電子部品内蔵配線板。

【請求項14】

前記基板と前記電子部品との隙間の最大値は、約0μm〜約100μmの範囲にある、

ことを特徴とする請求項1乃至13のいずれか一項に記載の電子部品内蔵配線板。

【請求項15】

前記曲面の曲率半径は、約20μm〜約40μmの範囲にある、

ことを特徴とする請求項1乃至14のいずれか一項に記載の電子部品内蔵配線板。

【請求項16】

前記基板は前記電子部品よりも厚く、

前記テーパ面は、前記第1面から、前記電子部品の前記第3面よりも深い位置まで形成されている、

ことを特徴とする請求項1乃至15のいずれか一項に記載の電子部品内蔵配線板。

【請求項17】

前記基板は前記電子部品よりも厚く、

前記基板の厚さと前記電子部品の厚さとの差は、約20μm以上である、

ことを特徴とする請求項1乃至16のいずれか一項に記載の電子部品内蔵配線板。

【請求項18】

前記基板は、金属板を内蔵している、

ことを特徴とする請求項1乃至17のいずれか一項に記載の電子部品内蔵配線板。

【請求項19】

前記金属板の厚さは、約30μm以上である、

ことを特徴とする請求項18に記載の電子部品内蔵配線板。

【請求項20】

前記開口部における前記電子部品と前記基板との隙間に、第1絶縁体が充填され、

前記基板は、前記金属板と前記開口部との間に、前記第1絶縁体とは異なる材料からなる第2絶縁体を有する、

ことを特徴とする請求項18又は19に記載の電子部品内蔵配線板。

【請求項21】

前記第1絶縁体は、前記第2絶縁体よりも熱膨張率が低い、

ことを特徴とする請求項20に記載の電子部品内蔵配線板。

【請求項22】

前記第1絶縁体は、前記開口部における前記電子部品と前記基板との前記隙間を跨いで前記基板上及び前記電子部品上に形成される絶縁層を構成する樹脂からなる、

ことを特徴とする請求項20又は21に記載の電子部品内蔵配線板。

【請求項23】

第1面と、該第1面とは反対側の第2面とを有する基板を準備することと、

第3面と、該第3面とは反対側の第4面とを有し、前記第4面と側面との角に曲面を有する電子部品を準備することと、

前記基板に開口部を形成することと、

前記開口部の内壁と前記第1面との角に、前記第1面から前記第2面に向かってテーパ面を形成することと、

前記第3面を前記第1面と同じ向きにして前記電子部品を前記開口部に配置することと、

を含む、

電子部品内蔵配線板の製造方法。

【請求項24】

前記開口部は、レーザにより形成される、

ことを特徴とする請求項23に記載の電子部品内蔵配線板の製造方法。

【請求項25】

前記基板は、前記第1面から前記第2面に向かって、材質の異なる第1層及び第2層を、この順で有し、

前記レーザは、少なくとも前記第1層を貫通して前記第2層に届くように、前記基板の前記第1面に照射される、

ことを特徴とする請求項24に記載の電子部品内蔵配線板の製造方法。

【請求項26】

前記第1層と前記第2層とはそれぞれ、樹脂から構成され、

前記第2層は、無機材料を含み、

前記第1層は、前記第2層よりも少ない無機材料を含むか、無機材料を含まない、

ことを特徴とする請求項25に記載の電子部品内蔵配線板の製造方法。

【請求項27】

前記電子部品の前記曲面を前記テーパ面に接触させながら、前記電子部品を前記開口部に配置する、

ことを特徴とする請求項23乃至26のいずれか一項に記載の電子部品内蔵配線板の製造方法。

【請求項28】

前記基板上及び前記開口部上に、樹脂から構成される絶縁層を形成することと、

前記開口部における前記基板と前記電子部品との間に、前記絶縁層を構成する樹脂を充填することと、

前記充填した樹脂を硬化させることと、

を含む、

ことを特徴とする請求項23乃至27のいずれか一項に記載の電子部品内蔵配線板の製造方法。

【請求項29】

前記絶縁層は、半硬化の状態で、前記基板上及び前記開口部上に形成し、

前記樹脂の充填では、前記絶縁層を半硬化の状態でプレスすることにより、前記絶縁層から前記樹脂を流出させて前記開口部へ流し込む、

ことを特徴とする請求項28に記載の電子部品内蔵配線板の製造方法。

【請求項30】

前記開口部は、前記基板を貫通する孔からなり、

前記電子部品を前記開口部に配置する前に、前記孔の一方の開口を粘着シートで塞ぐことを含む、

ことを特徴とする請求項23乃至29のいずれか一項に記載の電子部品内蔵配線板の製造方法。

【請求項31】

前記電子部品の配置では、前記塞がれた開口とは反対側から前記開口部に前記電子部品を入れることにより、前記粘着シート上に前記電子部品を配置し、

前記塞がれた開口とは反対側の、前記基板上及び前記開口部上に、樹脂から構成される絶縁層を形成することと、

前記開口部における前記基板と前記電子部品との間に、前記絶縁層を構成する樹脂を充填することと、

前記粘着シートを除去することと、

前記粘着シートを除去した後、前記充填した樹脂を硬化させることと、

を含む、

ことを特徴とする請求項30に記載の電子部品内蔵配線板の製造方法。

【請求項32】

前記電子部品を前記開口部に配置する前に、アライメントマークを有する導体層を前記基板上に形成することを含み、

前記電子部品の配置では、前記アライメントマークを用いて、前記電子部品の位置決めをする、

ことを特徴とする請求項23乃至31のいずれか一項に記載の電子部品内蔵配線板の製造方法。

【請求項33】

前記曲面は、前記電子部品の電極の表面からなる、

ことを特徴とする請求項23乃至32のいずれか一項に記載の電子部品内蔵配線板の製造方法。

【請求項34】

前記電子部品の電極の少なくとも前記表面は、めっき膜からなる、

ことを特徴とする請求項33に記載の電子部品内蔵配線板の製造方法。

【請求項35】

前記基板は金属板を内蔵する、

ことを特徴とする請求項23乃至34のいずれか一項に記載の電子部品内蔵配線板の製造方法。

【請求項36】

前記基板を準備することには、

第1絶縁樹脂層と、所定のパターンを有する前記金属板と、第2絶縁樹脂層とを、この順で積層することと、

前記積層された積層体をプレスして、前記パターンにおける前記金属板が無い部分に、前記第1絶縁樹脂層又は前記第2絶縁樹脂層を構成する樹脂を充填することと、

が含まれる、

ことを特徴とする請求項35に記載の電子部品内蔵配線板の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5A】

【図5B】

【図6A】

【図6B】

【図6C】

【図7】

【図8】

【図9】

【図10】

【図11A】

【図11B】

【図11C】

【図12A】

【図12B】

【図12C】

【図13A】

【図13B】

【図13C】

【図14】

【図15A】

【図15B】

【図16A】

【図16B】

【図17A】

【図17B】

【図17C】

【図18】

【図19】

【図20A】

【図20B】

【図21】

【図22A】

【図22B】

【図23】

【図24】

【図25】

【図26】

【図27】

【図28】

【図29】

【図30】

【図31】

【図32】

【図33】

【図34】

【図35A】

【図35B】

【図36】

【図37A】

【図37B】

【図38】

【図39A】

【図39B】

【図39C】

【図40A】

【図40B】

【図41】

【図2】

【図3】

【図4】

【図5A】

【図5B】

【図6A】

【図6B】

【図6C】

【図7】

【図8】

【図9】

【図10】

【図11A】

【図11B】

【図11C】

【図12A】

【図12B】

【図12C】

【図13A】

【図13B】

【図13C】

【図14】

【図15A】

【図15B】

【図16A】

【図16B】

【図17A】

【図17B】

【図17C】

【図18】

【図19】

【図20A】

【図20B】

【図21】

【図22A】

【図22B】

【図23】

【図24】

【図25】

【図26】

【図27】

【図28】

【図29】

【図30】

【図31】

【図32】

【図33】

【図34】

【図35A】

【図35B】

【図36】

【図37A】

【図37B】

【図38】

【図39A】

【図39B】

【図39C】

【図40A】

【図40B】

【図41】

【公開番号】特開2012−164952(P2012−164952A)

【公開日】平成24年8月30日(2012.8.30)

【国際特許分類】

【出願番号】特願2011−155278(P2011−155278)

【出願日】平成23年7月13日(2011.7.13)

【出願人】(000000158)イビデン株式会社 (856)

【Fターム(参考)】

【公開日】平成24年8月30日(2012.8.30)

【国際特許分類】

【出願日】平成23年7月13日(2011.7.13)

【出願人】(000000158)イビデン株式会社 (856)

【Fターム(参考)】

[ Back to top ]