電極およびその製造方法

【課題】孔空き箔を集電体として使用した電極において、リチウムイオンプリドープにおける活物質層表面へのLi片の残存を抑制する。

【解決手段】複数の貫通孔2aを持つ集電体2としての金属箔と、該金属箔(集電体2)の片面または両面に被覆された活物質層3とを含む電極1であって、該活物質層3はリチウムイオンを吸蔵および放出することが可能な炭素材料からなる活物質を含み、活前記活物質層3の表面粗さRzを1〔μm〕以上20〔μm〕以下とする。

【解決手段】複数の貫通孔2aを持つ集電体2としての金属箔と、該金属箔(集電体2)の片面または両面に被覆された活物質層3とを含む電極1であって、該活物質層3はリチウムイオンを吸蔵および放出することが可能な炭素材料からなる活物質を含み、活前記活物質層3の表面粗さRzを1〔μm〕以上20〔μm〕以下とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電極およびその製造方法、この電極を用いたリチウム金属箔および電極の複合体の製造方法、この電極を用いた電極体、前記電極を用いたリチウムイオンキャパシタおよびその製造方法に関する。

【背景技術】

【0002】

近年、地球環境の保全および省資源を目指したエネルギーの有効利用の観点から、電気自動車用の蓄電システム、太陽光発電技術に基づく家庭用分散型蓄電システム、風力発電の電力平滑化システムや深夜電力貯蔵システムなどが注目を集めている。

これらの蓄電システムに要求される性能は、その用途により多岐にわたる。例えば、電気自動車などの長時間での使用が必須のシステムについては、高エネルギー密度であることが要求される。一方で、風力発電の電力平滑化、モータにおける起動時突入電流アシスト、瞬間電圧低下防止システムなどの、瞬間的に大電流を必要とする用途については、低内部抵抗、および高入出力特性が要求される。

【0003】

前者にはリチウムイオン二次電池(以下、LIBともいう。)、ニッケル水素電池などの高エネルギー密度を有する蓄電素子が適しており、後者には電気二重層キャパシタ(以下、EDLCともいう。)や、リチウムイオンキャパシタ(以下、LICともいう。)などの、低内部抵抗と高入出力特性を有する蓄電素子が適している。

これらの高入出力特性を有する蓄電素子は、省資源化に向かう情勢から、今後さらに需要が大きくなると予測される。たとえば風力発電など自然エネルギーを貯蔵するシステムでは、電流値に大きな変動を伴うため、蓄電システムとしては高入出力特性が必要とされる。また、電気自動車などのモータを用いる移動体においても、その起動時の突入電流のアシストや大電流の回生用途に使用するためには、高入出力特性が必要となる。

【0004】

現在、高入出力特性を有する蓄電素子としては、負極活物質にリチウムイオンを吸蔵および放出が可能な炭素材料を用い、正極活物質にイオンの吸着および脱離が可能な活性炭を用いたLICが開発されている。LICは、正極ではEDLCと同様の非ファラデー反応を行い、負極ではLIBと同様のファラデー反応を行う蓄電素子であり、LIBとEDLCとの中間的な特性を有する。すなわち、LICは、耐久性(サイクル特性、高温保存特性)が高く、0.5〜10〔kW/L〕程度の高出力特性を有する点でLIBより優れており、さらにLIBと同様の4〔V〕級の高電圧を持ち、より高エネルギー密度を有する点でEDLCより優れている。

【0005】

LICで高電圧を実現するためには、負極活物質にリチウムイオンをプリドープしておく必要がある。

その方法としては、例えば、リチウム金属箔と負極活物質層とを電気化学的に接触させた状態で電解液を入れ、負極とLi金属との間の電位差を利用して、リチウムイオンを負極活物質にプリドープする方法があげられる。

LICでは、負極集電体の両面に負極活物質層を有する負極へのリチウムイオンのプリドープを行いやすくするために、負極集電体として図4に示すような複数の貫通孔2aを持つ金属箔(以下「孔空き箔」ともいう。)2が一般的に使用されている。また、複数の負極と正極とを積層した電極体における複数の負極へのリチウムイオンのプリドープを同時に行うために、負極集電体とともに正極集電体にも孔空き箔を使用することも提案されている(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0006】

特許第3485935号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

ところで、リチウム金属箔を負極活物質層の表面に貼り付けて電解液を注入することによってリチウムイオンを負極活物質にプリドープしようとすると、微小なリチウム金属箔(以下「Li片」ともいう。)がプリドープされずに負極活物質層の表面に残存してしまうことがある。この現象は、プリドープ条件を変更すること、例えばプリドープ時間を延長することによって改善できる場合もあるが、これはすなわち電極製造に要する時間が長くなるため好ましくない。

【0008】

負極活物質層の表面にLi片が残存した状態の蓄電素子を使用すると、当該Li片がセパレータを貫通して正負極間で電気的に接触することで内部短絡を引き起こしたり、正負極間での電位バランスが崩れて蓄電素子としての耐久性の悪化を引き起こしたりする懸念点が生じる。このため、内部短絡や、耐久性の向上の観点から、電極活物質層の表面にLi片が残存しないことが望ましい。

【0009】

このLi片の残存現象は、孔空き箔を集電体としてその表面に塗工法で活物質層を形成した場合に特に発生しやすく、その解決が必要である。

そこで、本発明は、孔空き箔を集電体として使用した電極において、リチウムイオンプリドープにおける活物質層表面へのLi片の残存を抑制することで、低い内部短絡率と高いフロート耐久性を発現させることが可能な電極およびその製造方法、ならびに前記電極を用いたリチウムイオンキャパシタおよびその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明者らは、前記課題を解決するために検討を重ねた結果、リチウムイオンプリドープにおける活物質層表面へのLi片の残存は、活物質層の表面の平滑性と関連することを見出した。すなわち、孔空き箔を集電体としてその表面に塗工法で活物質層を形成した場合に、その断面構造を観察すると、図5に示すように、孔空き箔の孔のパターンを反映した凹凸パターンが活物質層の表面に観察された。なお、図5は活物質層の表面に凹凸パターンを有する電極の顕微鏡写真の一例であって、(a)は活物質層の表面の凹凸パターンの一例、(b)は(a)の凹凸パターンのX−X′断面における断面プロファイルである。

【0011】

この活物質層の表面に凹凸パターンを生じた電極においては、活物質層表面の凹部にてリチウム金属箔の圧着が十分にされないため、プリドープされずにLi片が残存してしまうことを見出した。

そこで、貫通孔を有する金属箔からなる集電体に活物質層を被覆させた電極において、その活物質層表面を滑らかにすることで、集電体と活物質層との界面強度を高くするとともに活物質層表面へのリチウム金属箔の圧着を十分にすることによって、リチウムイオンプリドープにおける活物質層表面へのLi片の残存を抑制するとの着想に基づいて検討した結果、内部短絡率を低下させ、フロート耐久性を向上することが可能な電極構成を見出して本発明を完成させた。

【0012】

すなわち、本発明は、以下の電極とその製造方法、およびその電極を用いたリチウムイオンキャパシタとその製造方法を提供する。

本発明の請求項1に係る電極は、複数の貫通孔を有する金属箔と、該金属箔の片面または両面に被覆された活物質層とを有し、前記活物質層はリチウムイオンを吸蔵および放出することが可能な炭素材料からなる活物質を含み且つ前記活物質層の表面粗さRzは1〔μm〕以上20〔μm〕以下であることを特徴としている。

【0013】

請求項2に係る電極は、前記複数の貫通孔領域の合計面積を、当該複数の貫通孔領域の面積を含む前記金属箔の面積で割った比率が1%以上50%以下であることを特徴としている。

請求項3に係る電極は、前記貫通孔の最小孔径は、0.01〔mm〕以上0.19〔mm〕以下であることを特徴としている。

請求項4に係る電極は、前記金属箔と前記活物質層との間に、導電材料を含む導電層を有することを特徴としている。

また、本発明の請求項5に係るリチウム金属箔および電極の複合体の製造方法は、請求項1から請求項4のいずれか1項に記載の電極を構成する活物質層上にリチウム金属箔を積層してなるリチウム金属箔および電極の複合体を製造する製造方法であって、前記リチウム金属箔として、前記活物質層の表面粗さよりも厚みが大きいリチウム金属箔を用いることを特徴としている。

【0014】

また、本発明の請求項6に係る電極の製造方法は、請求項4に記載の電極の製造方法であって、前記複数の貫通孔を有する金属箔に前記導電材料を含むスラリーを湿式塗工することにより、前記金属箔の上下面を同時に前記導電材料により被覆して前記導電層を形成する工程を含むことを特徴としている。

また、本発明の請求項7に係る電極体は、請求項1から請求項4のいずれか1項に記載の電極からなる負極と、金属箔の片面または両面に活性炭を含む活物質層が被覆されてなる正極と、がセパレータを挟んで交互に積層されてなり、且つ前記負極および前記正極が単数または複数積層されてなることを特徴としている。

【0015】

また、本発明の請求項8に係るリチウムイオンキャパシタは、請求項7に記載の電極体と、リチウムイオンを含む非水系電解液と、外装体とを有することを特徴としている。

また、本発明の請求項9に係るリチウムイオンキャパシタの製造方法は、請求項1から請求項4のいずれか1項に記載の電極を含むリチウムイオンキャパシタの製造方法であって、前記リチウムイオンキャパシタに対し、片面の活物質層上にリチウム金属箔を積層してリチウム金属箔および電極複合体からなる負極を形成する工程と、前記負極と金属箔の片面または両面に活性炭を含む活物質層が被覆されてなる正極とをセパレータを介して積層した電極体を外装体に収納する工程と、リチウムイオンを含む非水系電解液を前記外装体内に注入することによりリチウムイオンを前記負極の活物質にプリドープする工程と、を含むことを特徴としている。

【発明の効果】

【0016】

本発明の電極は、複数の貫通孔を有する金属箔の片面または両面に被覆された、リチウムイオンを吸蔵および放出することの可能な炭素材料からなる活物質を含む活物質層の表面粗さRzを1〔μm〕以上20〔μm〕以下としたため、集電体として孔空き箔を使用した電極におけるリチウムイオンのプリドープにおいて、活物質層表面へのLi片の残存を抑制し、低い内部短絡率と高いフロート耐久性を発現させることができる。

【図面の簡単な説明】

【0017】

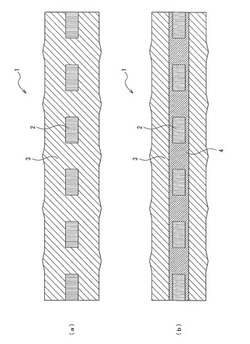

【図1】本発明の電極の一例を示す模式断面図である。

【図2】貫通孔の形状の一例である。

【図3】表面粗さRzを規定する説明図である。

【図4】複数の貫通孔を持つ金属箔の一例を示す模式図である。

【図5】(a)は活物質層の表面に凹凸パターンを有する電極の顕微鏡写真の一例、(b)は(a)の凹凸パターンのX−X′断面における断面プロファイルである。

【発明を実施するための形態】

【0018】

以下、本発明の実施形態を説明する。

<電極>

図1(a)は、本発明の電極の一実施形態を示す模式図であって、電極の断面を示したものである。本発明の電極1は、多数の貫通孔を持つ金属箔からなる集電体2と、その片面または両面を含む、集電体2周囲を被覆するように配置された活物質層3とにより構成される。なお、図1(a)は、集電体2の両面を被覆するように活物質層3を設けた場合を表す。金属箔からなる集電体2は電流を導通させる役割を担っており、活物質層3はリチウムイオンを吸蔵および放出することが可能な活物質を含み、電気化学的に電気量を充放電する役割を担っている。

【0019】

この電極1には、金属箔からなる集電体2と活物質層3との間の界面に、図1(b)に示す断面図のように、導電材料を含む導電層4を有していても良い。導電層4は、金属箔からなる集電体2と活物質層3との界面の物理的強度を向上させたり、界面での電流の導電性を向上させたりする役割を担っている。通常、導電層4や活物質層3は、金属箔からなる集電体2に塗布法により片面もしくは両面に積層され、電極1を構成している。

【0020】

ここで、通常、貫通孔を持つ金属箔からなる集電体の片面または両面に、活物質を含むスラリーを塗布して乾燥させる方法によって活物質層を形成すると、該活物質層の表面には該貫通孔のパターンを反映した凹凸パターンがしばしば確認される。このような電極をLIC(リチウムイオンキャパシタ)の負極として使用する場合、Li圧着によるリチウムイオンプリドープ方法を採用すると、Li片が活物質層表面の凹部に残存しやすく、内部短絡の原因になりやすいと考えられる。

【0021】

そこで、本発明では、集電体2となる金属箔が貫通孔を持っている場合に、表面粗さRzを1〔μm〕以上20〔μm〕以下に制限した活物質層3を集電体2の片面または両面に形成させる。これにより、LICの負極活物質層表面におけるLi片の残存を抑制し、また耐久性の悪化を抑制することができる。

集電体2となる、貫通孔を有する金属箔の材質は、電子伝導性の高い金属が好適に用いられる。例えば、アルミニウム、銅、ニッケル、SUS(ステンレス鋼)、チタンなどの金属などが挙げられる。負極集電体として用いられるのであれば銅が好ましい。さらに好ましくは、厚みが1〜100〔μm〕の銅箔である。

【0022】

金属箔(集電体2)に設ける貫通孔2aの形状は、図2に示すような、円(図2(a))、楕円(図2(b))、菱形(図2(c))、あるいは不規則な形状であっても良いが、最小孔径が0.01〔mm〕以上0.19〔mm〕以下の範囲内であることが好ましい。

なお、ここでいう最小孔径とは、図2に示すように、貫通孔2aの形状の重心を通り、かつ貫通孔2aの形状の内部で最も短い直線距離とする。例えば、貫通孔2aの形状が円形(図2(a))であれば直径を、楕円であれば短軸径(図2(b))を意味する。

最小孔径が0.01〔mm〕以上であると、活物質層3、また導電層4を設けた場合にはこの導電層4が、貫通孔2aに食い込むことが可能となるため、これら活物質層3または導電層4と貫通孔2aとの接着強度の増大につながる。

また、最小孔径が0.19〔mm〕以下であると、活物質層3を塗布法などで金属箔上に形成したときに、貫通孔2aのパターンが活物質層3の表面の凹凸パターンに反映しにくくなり、活物質層3の表面粗さを小さくすることが可能である。また、活物質層3が貫通孔2aの内部で金属箔に容易に支持されることになり、活物質層3の集電体2からの剥離が起こりにくくなる。

【0023】

<リチウムイオンキャパシタ>

次に、上記電極1を用いるとともに、負極活物質としてリチウムイオンを吸蔵および放出可能な炭素材料を用い、正極活物質としてアニオンの吸脱着が可能な活性炭を用いた、いわゆるリチウムイオンキャパシタの製造方法を具体的に説明する。

リチウムイオンキャパシタの製造工程においては、負極活物質にリチウムイオンをプリドープすることが特性向上のために好ましく、リチウムイオンプリドープのためには少なくとも負極集電体が貫通孔を有するものであることが好ましい。

また、リチウムイオンキャパシタでは、負極電位の作動領域を下げるため、作製段階でリチウムイオンを負極活物質にプリドープする工程を有することが好ましい。この工程においては、リチウムイオンを含む非水系電解液中で負極活物質層とリチウム金属箔とを短絡させ、リチウムイオンを負極活物質にプリドープする方法が好ましく、一般的にこの方法がとられている。この時、負極集電体が貫通孔を有するものであれば、負極の片面の活物質層のみにリチウム金属箔を接触させることによって負極の両面での活物質層中の負極活物質にリチウムイオンを効率的にプリドープすることが可能となる。

【0024】

また、電極体として、複数の正極と複数の負極とをセパレータをはさんで交互に積層させた電極体を使用する場合は、負極集電体に加えて正極集電体も貫通孔を有していることが好ましい。該貫通孔により、複数の負極にリチウム金属箔を電極体の外部から短絡させることで、複数の負極の両面の活物質層中の活物質にリチウムイオンをプリドープすることが可能となる。

このことを考えると、集電体として貫通孔を有する金属箔は、リチウムイオンキャパシタなど、リチウムイオンのプリドープを必要とする蓄電素子には好適に使用できる。したがって、よりフレキシブルに蓄電素子を設計できるようにするため、集電体に貫通孔を有する金属箔を用いることは、有用といえる。

【0025】

<電極の詳細>

本発明の電極1において、集電体2を構成する金属箔の片面の面積(貫通孔領域の面積も含む)に対する貫通孔領域の総面積の比率である開孔率は、1%以上50%以下が好ましく、10%以上30%以下がさらに好ましい。

開孔率が1%以上であれば、金属箔の面に対し、垂直方向への電解液の移動が可能になるため、電解液の含浸速度の向上が見込まれる。また、開孔率が50%以下であれば、電子伝導性に寄与する金属材料の面積が十分に存在し、電極の低抵抗化や金属箔の高強度化につながる。このとき、電極としての金属箔の片面の面積は、電極タブを溶接するための耳部(金属箔の活物質層が積層されていない領域)は含まず、活物質層が積層されている領域のみを金属箔の片面の面積とする。

【0026】

さらには、本発明の電極1には、図1(b)に示すように、金属箔(集電体2)と活物質層3との間に、界面での抵抗を低減させることが可能な導電層4を設けることが好ましい。導電層4を構成する導電材料としては、活物質より電子導電性の高い材料が好適に用いられる。また、導電層4を形成することによって、孔空き箔である金属箔の孔を埋めて表面凹凸を軽減することができるので、その上に塗布した活物質層3の表面粗さをより小さくすることも可能となる。また、導電層4は、貫通孔2aの内部を完全に埋めている状態であっても、一部分のみを埋めている状態であってもよい。

【0027】

例えば、活物質層3を構成する活物質が、コークス、難黒鉛化炭素材料、活性炭、複合多孔性炭素材料などの炭素材料やそれらの混合物である場合は、導電層4を構成する導電材料として、黒鉛、アセチレンブラックやケッチェンブラック(登録商標)などに代表されるカーボンブラックなどの微粉末炭素材料、もしくはそれらの混合物が使用できる。また、それら導電材料以外の導電層4を構成する材料として、カルボキシメチルセルロース(CMC)ナトリウム塩、CMCリチウム塩、CMCアンモニウム塩、ポリフッ化ビニリデン(PVdF)、フッ素ゴム、ポリテトラフルオロエチレン(PTFE)、スチレン−ブタジエン共重合ポリマー、アクリル系ポリマーなどの結着材や、フェノール樹脂などの熱硬化性樹脂が挙げられる。

【0028】

また、活物質層3を構成する活物質が黒鉛の場合は、導電層4を構成する導電材料として、前記活物質より平均粒径の小さい黒鉛、アセチレンブラックやケッチェンブラックなどに代表されるカーボンブラックなどの微粉末炭素材料、もしくはそれらの混合物、又はそれら材料もしくは混合物を使用することができる。また、これら導電材料以外の導電層4を構成する材料として、カルボキシメチルセルロース(CMC)ナトリウム塩、CMCリチウム塩、CMCアンモニウム塩、ポリフッ化ビニリデン(PVdF)、フッ素ゴム、ポリテトラフルオロエチレン(PTFE)、スチレン−ブタジエン共重合ポリマー、アクリル系ポリマーなどの結着材や、フェノール樹脂などの熱硬化性樹脂が挙げられる。

【0029】

導電層4として好ましい導電材料は、SEM(Scanning Electron Microscope)観察により観察される平均直径が0.01〔μm〕以上10〔μm〕以下の微粉末黒鉛、アセチレンブラックやケッチェンブラックなどに代表されるカーボンブラックやそれらの混合物から選択される導電材料、又はこれらの導電材料とCMCナトリウム塩、またはフェノール樹脂との組み合わせ、さらに好ましくは平均直径0.01〔μm〕以上10〔μm〕以下の微粉末黒鉛とアセチレンブラックまたはケッチェンブラックとの混合物とCMCナトリウム塩との組合せ、又はカーボン微粉末とフェノール樹脂の組合せである。

【0030】

導電層4の組成は、導電材料50〜95質量部に対して、結着材及び/または熱硬化性樹脂の合計量は5〜50質量部であることが、高い導電性と接着性を両立させるために好ましい。

金属箔からなる集電体2を被覆する導電層4の厚みは、集電体2を構成する金属箔の垂直方向に対して0.5〔μm〕以上15〔μm〕以下が好ましく、1〔μm〕以上10〔μm〕以下がさらに好ましい。導電層4の厚みが0.5〔μm〕以上であれば、活物質層3との結着強度が増大し、また集電性も増大するため好ましい。また、15〔μm〕以下であれば、活物質層3との結着強度の増大や、蓄電素子としたときの体積あたりのエネルギー密度および出力密度が増大するため好ましい。ここで言う導電層4の厚みとは、導電層4が被覆された金属箔込みの集電体2の厚みから、金属箔(集電体2)のみの厚みを差し引いた厚みのことを意味する。導電層4が金属箔(集電体2)の両面に被覆されている場合は、導電層4が被覆された集電体2の厚みから、金属箔(集電体2)の厚みを差し引いた値の半分とし、片面換算で算出する。

【0031】

貫通孔2aを持つ金属箔(集電体2)、もしくはこの金属箔に導電層4が被覆された集電体2の表面に、塗工などの方法で活物質層3を形成することで、電極1を作製することができる。活物質層3を結着させる面は、片面であっても両面であってもどちらでも良い。活物質層3は、活物質、導電フィラー、及び結着材から構成することが好ましい。

活物質層3を構成する活物質としては、負極活物質の場合はリチウムイオンを吸蔵放出する材料、正極活物質の場合はイオンを吸着脱離することが可能な材料が好適に用いられる。例えば、黒鉛、コークス、難黒鉛化炭素材料、活性炭や複合多孔性炭素材料などの炭素材料やそれらの混合物があげられ、コバルト酸リチウム、ニッケル酸リチウム、マンガン酸リチウムやこれら遷移金属の3元系酸化物とのリチウム化合物などに代表されるリチウムイオン挿入、脱離可能な遷移金属酸化物を一部混合してもよい。

【0032】

活物質層3を構成する活物質の平均粒子径は、0.5〔μm〕以上15〔μm〕以下が好ましい。0.5〔μm〕以上であると、活物質表面の活性が抑制され充放電時に不可逆な副反応を起こしにくいため好ましい。また、15〔μm〕以下であれば、導電フィラーとの接触面積が増え、電極としての導電性を向上することが出来るため好ましい。

導電フィラーとしては、微粉末黒鉛、アセチレンブラックやケッチェンブラック、またはこれらの混合物に代表される導電率の高い炭素材料が挙げられる。

【0033】

結着材としては、PVdF、PTFE、フッ素ゴム、スチレン−ブタジエン共重合体、アクリル系ポリマー、CMCナトリウム塩、CMCリチウム塩およびCMCアンモニウム塩やこれらの混合物が挙げられる。

活物質層3の組成は、活物質が70〜90質量部、導電フィラーが3〜20質量部、結着材が3〜20質量部の範囲が、集電体2への接着力、導電性、容量または出力特性のバランス上好ましい。

【0034】

活物質層3の厚みは、1〔μm〕以上200〔μm〕以下が好ましく、さらに好ましくは30〔μm〕以上100〔μm〕以下である。1〔μm〕未満であると、セル全体に対する集電体2の体積密度が大きくなり、セル体積あたりのエネルギー密度が低下してしまうため望ましくない。また、200〔μm〕以上であると、電極の電気抵抗が増大し、セルの出力密度が低下してしまうため望ましくない。

【0035】

本発明の電極1において、活物質層3の表面粗さRzは、1〔μm〕以上20〔μm〕以下であることが望ましい。表面粗さRzが1〔μm〕以上であれば、電解液に接する電極面積が向上し電解液が電極1に浸透しやすくなるため望ましい。また、表面粗さRzが20〔μm〕以下であれば、仮にリチウム金属箔をその電極1表面に貼り付けたとしても、凹凸が小さいことから、リチウム金属箔を電極1全面に均一に圧着することが可能になるため望ましい。また、蓄電素子として用いたときも、電極1表面にて電位の分布むらが生じにくくなるため、ある一箇所への電流の集中がおきにくくなって、結果的に電極1に与える負荷を小さくすることができるため望ましい。

【0036】

ここで、本明細書でいう表面粗さRzとは、10点平均粗さを意味している。10点表面粗さとは、図3に示すように、ある範囲内での電極1の断面プロファイルを採取したとき、高さが最大の座標から、高さが上から5番目までの座標5点を“L+1”、“L+2”、“L+3”、“L+4”、“L+5”とし、高さが最小の座標から、高さが下から5番目までの座標5点を“L-1”、“L-2”、“L-3”、“L-4”、“L-5”とし、断面プロファイルの平均座標をLaveとしたとき、次式で与えられる数値をいう。

【0037】

Rz

={(“L+1”+“L+2”+“L+3”+“L+4”+“L+5”)/5-Lave}

+{Lave-(“L-1”+“L-2”+“L-3”+“L-4”+“L-5”)/5}

={(“L+1”+“L+2”+“L+3”+“L+4”+“L+5”)

−(“L-1”+“L-2”+“L-3”+“L-4”+“L-5”)}/5

表面粗さのプロファイルを測定する範囲は、例えば図4に示すような貫通孔2aのパターンにおいて、連続した貫通孔2aのパターンの少なくとも2周期分を網羅していればよい。例えば、連続した貫通孔2aの間隔が150〔μm〕であれば、少なくとも300〔μm〕の範囲でプロファイルを観察すればよい。また、プロファイルの範囲としては、貫通孔2aの中心を通り、かつ最小の凹部(つまり、凹部の深さが一番深くなる部分)を通るようにすることが好ましい。

【0038】

本発明において、表面粗さRzを持つ活物質層3に貼り付けるリチウム金属箔の厚みdは、Rz<dの関係を満たすことが好ましい。Rz<dであれば、リチウム金属箔を活物質層3に圧着した際、該活物質層3の表面の凹部でリチウム金属箔が適切に活物質層3を構成する活物質と接触し、リチウムイオンのプリドープの進行が促進されるため好ましい。

【0039】

貫通孔2aを有する金属箔からなる集電体2、もしくは導電層4により被覆された金属箔(集電体2)上に、活物質層3を形成する場合、上記の活物質層3を構成する材料を溶剤に分散し、スラリー化した液(以下、単に「スラリー」という。)として塗布を行うことが好ましい。スラリー全量に対する、活物質、導電材、結着材などの固形分の重量の比率を示す固形分率は、10wt%以上70wt%以下が好ましい。固形分率が10wt%以上であると、金属箔(集電体2)に塗布したスラリーの乾燥工程にかかる負荷を低減することが可能であるため望ましい。また、固形分率が70wt%以下であれば、スラリーの粘度を低下させることができ、塗布工程の負荷を低減させることができるため望ましい。

【0040】

スラリーの粘度は1000〔mPa・s〕以上5000〔mPa・s〕以下であることが好ましい。1000〔mPa・s〕以上であれば、金属箔(集電体2)上にスラリーが塗布されたとき塗布されたスラリーの流動が抑制され、貫通孔2aのパターンが反映されず、活物質層3表面のレベリングが容易であるため望ましい。また、7000〔mPa・s〕以下であれば、金属箔(集電体2)へのスラリーの塗布が容易であるため、望ましい。

これらの箔へのスラリーの塗布は、ダイコート法、コンマコート法、ディップコート法、マイクログラビアコート法等、従来公知のコーティング法によって行うことができる。

【0041】

<蓄電素子>

本実施形態における電極1は、該電極1に対向する電極と、セパレータを介して対向させた電極体として外装体に収納し、電解液を注液することで、蓄電素子を作製することができる。すなわち、負極活物質を用いて作製した負極であれば正極を対向させる。

セパレータとしては、セルロース系セパレータに代表される紙系のセパレータや、ポリエチレンまたはポリプロピレン製の微多孔膜からなるポリオレフィン系のセパレータが挙げられる。セパレータの厚みは、10〔μm〕以上70〔μm〕以下であることが好ましい。

セパレータの厚みが10〔μm〕以上であれば、内部のマイクロショートによる自己放電を抑制することができ、一方、厚みが70〔μm〕以下であれば、蓄電素子のエネルギー密度及び出力特性に優れる。

【0042】

上記のようにして成型された正極及び負極は、セパレータを介して積層又は捲廻積層された電極体として、金属缶又はラミネートフィルムから形成された外装体に挿入される。

上記の外装体に使用される金属缶としては、アルミニウム製のものが好ましい。また、外装体に使用されるラミネートフィルムは、金属箔と樹脂フィルムを積層したフィルムが好ましく、外層樹脂フィルム/金属箔/内層樹脂フィルムからなる3層構成のものが例示される。外層樹脂フィルムは接触等により金属箔が損傷を受けることを防止するためのものであり、ナイロンやポリエステル等の樹脂が好適に使用できる。金属箔は水分やガスの透過を防ぐためのものであり、銅、アルミニウム、ステンレス等の箔が好適である。また、内層樹脂フィルムは、内部に収納する電解液から金属箔を保護するとともに、ヒートシール時に溶融封口させるためのものであり、ポリオレフィン、酸変成ポリオレフィンが好適である。

【0043】

電解液は、電解質と溶媒とで構成される。電解質としては、ヘキサフルオロリン酸リチウム(LiPF6)、テトラフルオロホウ酸リチウム(LiBF4)、LiN(SO2C2F5)2(略して「LiBETI」ともいう。)、LiN(SO2CF3)(SO2C2F5)およびそれらの混合塩などに代表されるリチウムイオン系電解質が挙げられる。溶媒としては、炭酸エチレン(EC)、炭酸プロピレン(PC)に代表される環状炭酸エステル、炭酸ジエチル(DEC)、炭酸ジメチル(DMC)、炭酸エチルメチル(MEC)に代表される鎖状炭酸エステル、γ−ブチロラクトン(γBL)などのラクトン類や、これらの混合溶媒などが挙げられる。

【実施例】

【0044】

以下に、実施例および比較例を示し、本発明をさらに説明する。

<実施例1>

まず、実施例1について説明する。

グラファイト(平均粒径10〔μm〕)を42質量部、カーボンブラック(平均粒径40〔nm〕)を51質量部、CMCナトリウムを16質量部、精製水986質量部を混合、分散することで、導電材料のスラリー(以下、実施例1の導電材料のスラリーともいう。)を作製した。

【0045】

直径0.085〔mm〕の円形貫通孔を有する厚み15〔μm〕のエッチング銅箔(幅150〔mm〕、開孔率20%)からなる負極集電体2を小型コンマコーターに通箔し、上記導電材料のスラリーを用い、コーティングロールを固定した状態で塗布を行い、乾燥炉で乾燥することで、該負極集電体の両面に導電層4を形成した。導電層4の厚みは、片面あたり6.2〔μm〕であった。

【0046】

市販の活性炭(BET比表面積1955〔m2/g〕)150〔g〕をステンレススチールメッシュ製の籠に入れ、石炭系ピッチ300〔g〕を入れたステンレス製バットの上に置き、電気炉(炉内有効寸法300〔mm〕×300〔mm〕×300〔mm〕)内に設置して、熱処理を行うことによって、該活性炭の表面に炭素質材料を被着させた複合多孔性炭素材料を作製した。熱処理は窒素雰囲気下で、670〔℃〕まで4時間で昇温し、同温度で4時間保持し、続いて自然冷却により60〔℃〕まで冷却した後、炉から取り出し232.7〔g〕の複合多孔性炭素材料を得た。

【0047】

上記により得られた複合多孔性炭素材料を負極活物質として83.6質量部、PVdf8.3質量部、アセチレンブラック8.3質量部を、NMP(N−メチル−2−ピロリドン)300質量部で混合し、分散させることで、負極スラリー(以下、実施例1の負極スラリーともいう。)を作製した。

この負極スラリーをコンマコーターにより片面逐次で、上記で作製した導電層4を形成した負極集電体2の両面に塗布を行い、乾燥炉で乾燥することで負極活物質層3を形成し負極を得た。このとき、コンマコーターのコーティングロールは回転させて塗布を行った。ここで得られた負極をプレスして実施例1における負極とした。

【0048】

この実施例1における負極についてマイクロメーターで測定したところ、導電層4上に形成された負極活物質層3の片面あたりの厚みはt=58〔μm〕であった。

実施例1の負極活物質層3の表面を、レーザー顕微鏡(型式:KEYENCE製, VIOLET LASER COLOR 3D PROFILE MICROSCOPE VK-9510)により観察し、その表面粗さRzを評価したところ、Rz=7.2〔μm〕であり、Rz/t=0.12(t=58〔μm〕)であった。

【0049】

次に、粉砕されたヤシ殻炭化物を、小型炭化炉において窒素中、500〔℃〕で3時間炭化処理した。処理後の該炭化物を賦活炉内へ入れ、1〔kg/h〕の水蒸気を予熱炉で加熱した状態で該賦活炉内へ投入し、900〔℃〕まで8時間かけて昇温した後に取り出し、窒素雰囲気下で冷却して活性炭を得た。得られた活性炭に対し10時間通水洗浄を行った後に水切りした。その後、115〔℃〕に保持された電気乾燥器内で10時間乾燥した後に、ボールミルで1時間粉砕を行い、正極活物質となる活性炭を得た。

【0050】

該活性炭80.8質量部、PVdF10質量部、ケッチェンブラック6.2質量部、ポリ−N−ビニル−2−ピロリドンK30(PVP)3質量部を、NMP513質量部と混合し、分散させることで正極スラリーを作製した。

15〔μm〕のアルミニウム箔(貫通孔なし)からなる正極集電体2に、この正極スラリーを片面だけに塗布し、プレスを行うことで正極を作製した。正極活物質層3の厚みは55〔μm〕であった。

【0051】

このようにして作製した正極と前述の実施例1における負極とについて、加熱真空乾燥を行った。この後負極については、負極活物質層3の重量あたり760〔mAh/g〕の電気量のリチウムイオンを持つ30〔μm〕のLi箔を積層した。Li箔を積層した負極と正極とを市販のセルロース系セパレータを介して対向させた電極体を、ラミネートフィルムからなる外装体に収納し、1〔M〕のLiPF6を溶解させた非水系電解液(体積比EC:MEC=1:4の混合溶媒を使用)の注液を行い、含浸せしめ、外装体を封止した。これを、21時間45〔℃〕で保管することでプリドープさせることにより実施例1の蓄電素子(以下「セル」ともいう。)を作製した。

【0052】

この実施例1のセルについて、ラミネートフィルム外装体を開封し、負極活物質層3表面の状態を目視にて確認したところ、負極活物質層3の表面にLi片は確認されなかった。

次に、前述の実施例1のセルについて、2Cのレートで定電流定電圧(以下「cccv」ともいう。)4〔V〕充電を行った。その後、0.1〔Hz〕でインピーダンス特性を測定した。また、このセルについて、60〔℃〕、3.8〔V〕のフロート評価を行い、1000時間後、4〔V〕での0.1〔Hz〕のインピーダンス特性を測定した。これらの測定結果を後述の表1に記載する。

表1に記載した抵抗倍率とは、フロート評価1000時間後の0.1〔Hz〕でのインピーダンスを、初期の0.1〔Hz〕でのインピーダンスで割った値であり、フロートによりどの程度セルの抵抗が上昇したかの尺度を示している。

【0053】

<実施例2>

次に、実施例2について説明する。

直径0.1〔mm〕の円形貫通孔2aを有する厚み15〔μm〕のエッチング銅箔(幅150mm、開孔率25%)からなる負極集電体2を小型コンマコーターに通箔し、前述の実施例1の導電材料のスラリーを用い、コーティングロールを固定した状態で塗布を行い、乾燥炉で乾燥することで、該負極集電体2の両面に導電層4を形成した。導電層4の厚みは、片面あたり12.5〔μm〕であった。

【0054】

前述の実施例1の負極スラリーを用い、実施例1と同様の方法で、前述の実施例1の負極スラリーを、導電層4を形成した負極集電体2の両面に塗布し、乾燥炉で乾燥することで負極活物質層3を形成し、プレスすることで負極(以下、実施例2の負極ともいう。)を得た。

実施例2において導電層4上に形成された負極活物質層3(以下、実施例2の負極活物質層ともいう。)の片面あたりの厚みはt=51〔μm〕となった。

【0055】

また、実施例2の負極活物質層3の表面を、実施例1と同様の方法で観察し、その表面粗さRzを評価したところ、Rz=9.6〔μm〕であり、Rz/t=0.19(t=51〔μm〕)であった。

前述の実施例2の負極を用いて、実施例1と同様の方法で蓄電素子(以下、実施例2の蓄電素子ともいう。)を作製した。実施例1と同様に、ラミネートフィルムを開封し、負極活物質層3の表面を目視にて観察したところ、Li片が負極活物質層3の表面に残存していないことがわかった。

【0056】

前述の実施例2の蓄電素子について、2Cのレートでcccv4〔V〕充電を行った。その後、0.1〔Hz〕でインピーダンス特性を測定した。また、このセルについて、60〔℃〕、3.8〔V〕のフロート評価を行い、1000時間後の0.1〔Hz〕のインピーダンス特性を測定した。これらの測定結果を後述の表1に記載する。

【0057】

<実施例3>

次に、実施例3について説明する。

直径0.13〔mm〕の円形貫通孔2aを有する厚み15〔μm〕のエッチング銅箔(幅150〔mm〕、開孔率25%)からなる負極集電体2を小型コンマコーターに通箔し、前述の実施例1の導電材料のスラリーを用い、コーティングロールを固定した状態で塗布を行い、乾燥炉で乾燥することで、該負極集電体2の両面に導電層4(以下、実施例3の導電層ともいう。)を形成した。導電層4の厚みは、片面あたり12.1〔μm〕であった。

【0058】

実施例1と同様の方法で、前述の実施例1の負極スラリーを、導電層4を形成した負極集電体2の両面に塗布し、乾燥炉で乾燥することで負極活物質層3(以下、実施例3の負極活物質層ともいう)を形成し、プレスすることで負極(以下、実施例3の負極ともいう。)を得た。前記実施例3の導電層4上に形成された負極活物質層3の片面あたりの厚みはt=53〔μm〕となった。

【0059】

また、前述の実施例3の負極活物質層3の表面を、実施例1と同様の方法で観察し、その表面粗さRzを評価したところ、Rz=12.2〔μm〕であり、Rz/t=0.23(t=53〔μm〕)であった。

前述の実施例3の負極を用いて、実施例1と同様の方法で蓄電素子(以下、実施例3の蓄電素子ともいう。)を作製した。この実施例3の蓄電素子に対し、実施例1と同様にラミネートフィルムを開封し、負極活物質層3の表面を目視にて観察したところ、Li片が負極活物質層3の表面に残存していないことがわかった。

【0060】

前述の実施例3の蓄電素子について、2Cのレートでcccv4〔V〕充電を行った。その後、0.1〔Hz〕でインピーダンス特性を測定した。また、このセルについて、60〔℃〕、3.8〔V〕のフロート評価を行い、1000時間後の0.1〔Hz〕のインピーダンス特性を測定した。これらの測定結果を後述の表1に記載する。

【0061】

<実施例4>

次に、実施例4について説明する。

直径0.15〔mm〕の円形貫通孔2aを有する厚み15〔μm〕のエッチング銅箔(幅150〔mm〕、開孔率25%)からなる負極集電体2を小型コンマコーターに通箔し、前述の実施例1の導電材料のスラリーを用い、コーティングロールを固定した状態で塗布を行い、乾燥炉で乾燥することで、該負極集電体2の両面に導電層4を形成した。導電層4の厚みは、片面あたり13.5〔μm〕であった。

【0062】

実施例1と同様の方法で、前述の実施例1の負極スラリーを、導電層4を形成した負極集電体2の両面に塗布し、乾燥炉で乾燥することで負極活物質層3(以下、実施例4の負極活物質層ともいう。)を形成し、プレスすることで負極(以下、実施例4の負極ともいう)を得た。実施例4の導電層4上に形成された負極活物質層3の片面あたりの厚みはt=54〔μm〕となった。

【0063】

また、前述の実施例4の負極活物質層3の表面を、実施例1と同様の方法で観察し、その表面粗さRzを評価したところ、Rz=15.8〔μm〕であり、Rz/t=0.29(t=54〔μm〕)であった。

前記実施例4の負極を用いて、実施例1と同様の方法で蓄電素子(以下、実施例4の蓄電素子ともいう)を作製した。実施例1と同様に、ラミネートフィルムを開封し、負極活物質層3の表面を目視にて観察したところ、Li片が負極活物質層3の表面に残存していないことがわかった。

【0064】

前術の実施例4の蓄電素子について、2Cのレートでcccv4〔V〕充電を行った。その後、0.1〔Hz〕でインピーダンス特性を測定した。また、このセルについて、60〔℃〕、3.8〔V〕のフロート評価を行い、1000時間後の0.1〔Hz〕のインピーダンス特性を測定した。これらの測定結果を後述の表1に記載する。

【0065】

<比較例1>

次に、比較例1について説明する。

LWが1〔mm〕、SWが0.5〔mm〕の菱形形状の貫通孔2aを有する厚み30〔μm〕のエキスパンド銅箔(幅150〔mm〕、開孔率47%)からなる負極集電体2を小型コンマコーターに通箔し、前述の実施例1の導電材料のスラリーの塗工を行い、乾燥炉で乾燥を行うことで、該負極集電体2の両面に導電層4(以下、比較例1の導電層ともいう。)を形成した。なお、LWはエキスパンド箔が有する菱形形状の貫通孔2aの対角線の長軸側の長さであり、SWは短軸側の長さである。導電層4の片面あたりの厚みは7.7〔μm〕であった。

【0066】

実施例1と同様の方法で、前述の実施例1の負極スラリーを、導電層4を形成した負極集電体2の両面に塗布し、乾燥炉で乾燥することで負極活物質層3(以下、比較例1の負極活物質層)を形成し、プレスすることで負極(以下、比較例1の負極ともいう)を得た。前述の比較例1の導電層4上に形成された負極活物質層3の片面あたりの厚みはt=56〔μm〕となった。

【0067】

また、前述の比較例1の負極活物質層3の表面を、実施例1と同様の方法で観察し、その表面粗さRzを評価したところ、Rz=31.1〔μm〕であり、Rz/t=0.56(t=56〔μm〕)であった。前述の実施例1で作製した負極における表面粗さ(Rz=7.2〔μm〕、Rz/t=0.12(t=58〔μm〕))に比較して、大きな値となることが確認された。

【0068】

次に、前述の比較例1の負極を用いて、実施例1と同様の方法で蓄電素子(以下、比較例1の蓄電素子ともいう。)を作製した。

実施例1と同様に、ラミネートフィルムを開封し、負極活物質層3の表面を目視にて観察したところ、Li片が負極活物質層3の表面に残存していることが確認された。

比較例1の蓄電素子について、2Cのレートでcccv4〔V〕充電を行った。その後、0.1〔Hz〕でインピーダンス特性を測定した。

【0069】

また、比較例1のセル(蓄電素子)について、60〔℃〕、3.8〔V〕のフロート評価を行い、1000時間後の0.1〔Hz〕のインピーダンス特性を測定した。これらの測定結果を後述の表1に記載する。

【0070】

<比較例2>

次に、比較例2について説明する。

直径0.3〔mm〕の円形貫通孔2aを有する厚み15〔μm〕のパンチング銅箔(幅150〔mm〕、開孔率17%)からなる負極集電体2を小型コンマコーターに通箔し、前述の実施例1の導電材料のスラリーを塗工し、乾燥炉で乾燥を行うことで、該負極集電体2の両面に導電層4(以下、比較例2の導電層ともいう。)を形成した。導電層4の片面あたりの厚みは7.5〔μm〕であった。

【0071】

実施例1と同様の方法で、前述の実施例1の負極スラリーを、導電層4を形成した負極集電体2の両面に塗布し、乾燥炉で乾燥することで負極活物質層3を形成し、プレスすることで負極(以下、比較例2の負極ともいう。)を得た。前述の比較例2の導電層4上に形成された負極活物質層3の片面あたりの厚みはt=65〔μm〕となった。

また、前述の比較例2の負極活物質層3の表面を、実施例1と同様の方法で観察し、その表面粗さRzを評価したところ、Rz=43.0〔μm〕であり、Rz/t=0.66(t=65〔μm〕)であった。

【0072】

前述の比較例2の負極を用いて、実施例1と同様の方法で蓄電素子(以下、比較例2の蓄電素子ともいう。)を作製した。実施例1と同様に、ラミネートフィルムを開封し、負極活物質層3の表面を目視にて観察したところ、Li片が負極活物質層3の表面に残存していることが確認された。

前述の比較例2の蓄電素子について、2Cのレートでcccv4〔V〕充電を行った。その後、0.1〔Hz〕でインピーダンス特性を測定した。また比較例2のセル(蓄電素子)について、60〔℃〕、3.8〔V〕のフロート評価を行い、1000時間後の0.1〔Hz〕のインピーダンス特性を測定した。これらの測定結果を後述の表1に記載する。

【0073】

<比較例3>

次に、比較例3について説明する。

直径0.2〔mm〕の円形貫通孔2aを有する厚み15〔μm〕のエッチング銅箔(幅150〔mm〕、開孔率20%)からなる負極集電体2を小型コンマコーターに通箔し、前述の実施例1の導電材料のスラリーを塗工し、乾燥炉で乾燥を行うことで、該負極集電体2の両面に導電層(以下、比較例3の導電層ともいう。)4を形成した。導電層4の片面あたりの厚みは5.5〔μm〕であった。

【0074】

実施例1と同様の方法で、前述の実施例1の負極スラリーを、導電層4を形成した負極集電体2の両面に塗布し、乾燥炉で乾燥することで負極活物質層(以下、比較例3の負極活物質層ともいう。)3を形成し、プレスすることで負極(以下、比較例3の負極ともいう。)を得た。前述の比較例3の導電層4上に形成された負極活物質層3の片面あたりの厚みはt=67〔μm〕となった。

【0075】

また、前述の比較例3の負極活物質層3の表面を、実施例1と同様の方法で観察し、その表面粗さRzを評価したところ、Rz=36.2〔μm〕であり、Rz/t=0.54であった。

前述の比較例3の負極を用いて、実施例1と同様の方法で蓄電素子(以下、比較例3の蓄電素子ともいう。)を作製した。実施例1と同様に、ラミネートフィルムを開封し、負極活物質層3の表面を目視にて観察したところ、Li片が負極活物質層3の表面に残存していることが確認された。

前述の比較例3の蓄電素子について、2Cのレートでcccv4〔V〕充電を行った。その後、0.1〔Hz〕でインピーダンス特性を測定した。また前述の比較例3の蓄電素子について、60〔℃〕、3.8〔V〕のフロート評価を行い、1000時間後の0.1〔Hz〕のインピーダンス特性を測定した。これらの測定結果を後述の表1に記載する。

【0076】

<実施例と比較例との対比>

表1からわかるように、比較例1〜3では、負極活物質層3の表面にLi片が多く残存していることがわかった。これは、負極活物質層3の表面に集電体2である孔空き金属箔由来の凹凸パターンが形成され、表面粗さが大きくなったことから、Li圧着において圧着むらが生じ、Li金属が負極活物質層3の凹部で十分に負極活物質にプリドープされなかったことが原因と考えられる。

【0077】

表1において、比較例2のセルではフロート特性も悪いが、これは負極表面にLi片が残存してしまい、負極活物質へのLiのプリドープ量が減少し、正負極での電位バランスが崩れてしまったためであると推測される。

以上のことから、実施例1〜4では、負極活物質層3の表面粗さが小さいことに由来し、リチウムイオンプリドープ後の負極活物質層3の表面に残存するLi片の低減とフロート特性の向上が達成されたのだと示唆された。

【0078】

【表1】

【産業上の利用可能性】

【0079】

本発明の電極は、蓄電素子の電極、特にリチウムイオンのプリドープを必要とする電極を有する蓄電素子、たとえばリチウムイオンキャパシタ用の電極として好適に使用できる。

【符号の説明】

【0080】

1 電極

2 集電体(金属箔)

2a 貫通孔

3 活物質層

4 導電層

【技術分野】

【0001】

本発明は、電極およびその製造方法、この電極を用いたリチウム金属箔および電極の複合体の製造方法、この電極を用いた電極体、前記電極を用いたリチウムイオンキャパシタおよびその製造方法に関する。

【背景技術】

【0002】

近年、地球環境の保全および省資源を目指したエネルギーの有効利用の観点から、電気自動車用の蓄電システム、太陽光発電技術に基づく家庭用分散型蓄電システム、風力発電の電力平滑化システムや深夜電力貯蔵システムなどが注目を集めている。

これらの蓄電システムに要求される性能は、その用途により多岐にわたる。例えば、電気自動車などの長時間での使用が必須のシステムについては、高エネルギー密度であることが要求される。一方で、風力発電の電力平滑化、モータにおける起動時突入電流アシスト、瞬間電圧低下防止システムなどの、瞬間的に大電流を必要とする用途については、低内部抵抗、および高入出力特性が要求される。

【0003】

前者にはリチウムイオン二次電池(以下、LIBともいう。)、ニッケル水素電池などの高エネルギー密度を有する蓄電素子が適しており、後者には電気二重層キャパシタ(以下、EDLCともいう。)や、リチウムイオンキャパシタ(以下、LICともいう。)などの、低内部抵抗と高入出力特性を有する蓄電素子が適している。

これらの高入出力特性を有する蓄電素子は、省資源化に向かう情勢から、今後さらに需要が大きくなると予測される。たとえば風力発電など自然エネルギーを貯蔵するシステムでは、電流値に大きな変動を伴うため、蓄電システムとしては高入出力特性が必要とされる。また、電気自動車などのモータを用いる移動体においても、その起動時の突入電流のアシストや大電流の回生用途に使用するためには、高入出力特性が必要となる。

【0004】

現在、高入出力特性を有する蓄電素子としては、負極活物質にリチウムイオンを吸蔵および放出が可能な炭素材料を用い、正極活物質にイオンの吸着および脱離が可能な活性炭を用いたLICが開発されている。LICは、正極ではEDLCと同様の非ファラデー反応を行い、負極ではLIBと同様のファラデー反応を行う蓄電素子であり、LIBとEDLCとの中間的な特性を有する。すなわち、LICは、耐久性(サイクル特性、高温保存特性)が高く、0.5〜10〔kW/L〕程度の高出力特性を有する点でLIBより優れており、さらにLIBと同様の4〔V〕級の高電圧を持ち、より高エネルギー密度を有する点でEDLCより優れている。

【0005】

LICで高電圧を実現するためには、負極活物質にリチウムイオンをプリドープしておく必要がある。

その方法としては、例えば、リチウム金属箔と負極活物質層とを電気化学的に接触させた状態で電解液を入れ、負極とLi金属との間の電位差を利用して、リチウムイオンを負極活物質にプリドープする方法があげられる。

LICでは、負極集電体の両面に負極活物質層を有する負極へのリチウムイオンのプリドープを行いやすくするために、負極集電体として図4に示すような複数の貫通孔2aを持つ金属箔(以下「孔空き箔」ともいう。)2が一般的に使用されている。また、複数の負極と正極とを積層した電極体における複数の負極へのリチウムイオンのプリドープを同時に行うために、負極集電体とともに正極集電体にも孔空き箔を使用することも提案されている(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0006】

特許第3485935号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

ところで、リチウム金属箔を負極活物質層の表面に貼り付けて電解液を注入することによってリチウムイオンを負極活物質にプリドープしようとすると、微小なリチウム金属箔(以下「Li片」ともいう。)がプリドープされずに負極活物質層の表面に残存してしまうことがある。この現象は、プリドープ条件を変更すること、例えばプリドープ時間を延長することによって改善できる場合もあるが、これはすなわち電極製造に要する時間が長くなるため好ましくない。

【0008】

負極活物質層の表面にLi片が残存した状態の蓄電素子を使用すると、当該Li片がセパレータを貫通して正負極間で電気的に接触することで内部短絡を引き起こしたり、正負極間での電位バランスが崩れて蓄電素子としての耐久性の悪化を引き起こしたりする懸念点が生じる。このため、内部短絡や、耐久性の向上の観点から、電極活物質層の表面にLi片が残存しないことが望ましい。

【0009】

このLi片の残存現象は、孔空き箔を集電体としてその表面に塗工法で活物質層を形成した場合に特に発生しやすく、その解決が必要である。

そこで、本発明は、孔空き箔を集電体として使用した電極において、リチウムイオンプリドープにおける活物質層表面へのLi片の残存を抑制することで、低い内部短絡率と高いフロート耐久性を発現させることが可能な電極およびその製造方法、ならびに前記電極を用いたリチウムイオンキャパシタおよびその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明者らは、前記課題を解決するために検討を重ねた結果、リチウムイオンプリドープにおける活物質層表面へのLi片の残存は、活物質層の表面の平滑性と関連することを見出した。すなわち、孔空き箔を集電体としてその表面に塗工法で活物質層を形成した場合に、その断面構造を観察すると、図5に示すように、孔空き箔の孔のパターンを反映した凹凸パターンが活物質層の表面に観察された。なお、図5は活物質層の表面に凹凸パターンを有する電極の顕微鏡写真の一例であって、(a)は活物質層の表面の凹凸パターンの一例、(b)は(a)の凹凸パターンのX−X′断面における断面プロファイルである。

【0011】

この活物質層の表面に凹凸パターンを生じた電極においては、活物質層表面の凹部にてリチウム金属箔の圧着が十分にされないため、プリドープされずにLi片が残存してしまうことを見出した。

そこで、貫通孔を有する金属箔からなる集電体に活物質層を被覆させた電極において、その活物質層表面を滑らかにすることで、集電体と活物質層との界面強度を高くするとともに活物質層表面へのリチウム金属箔の圧着を十分にすることによって、リチウムイオンプリドープにおける活物質層表面へのLi片の残存を抑制するとの着想に基づいて検討した結果、内部短絡率を低下させ、フロート耐久性を向上することが可能な電極構成を見出して本発明を完成させた。

【0012】

すなわち、本発明は、以下の電極とその製造方法、およびその電極を用いたリチウムイオンキャパシタとその製造方法を提供する。

本発明の請求項1に係る電極は、複数の貫通孔を有する金属箔と、該金属箔の片面または両面に被覆された活物質層とを有し、前記活物質層はリチウムイオンを吸蔵および放出することが可能な炭素材料からなる活物質を含み且つ前記活物質層の表面粗さRzは1〔μm〕以上20〔μm〕以下であることを特徴としている。

【0013】

請求項2に係る電極は、前記複数の貫通孔領域の合計面積を、当該複数の貫通孔領域の面積を含む前記金属箔の面積で割った比率が1%以上50%以下であることを特徴としている。

請求項3に係る電極は、前記貫通孔の最小孔径は、0.01〔mm〕以上0.19〔mm〕以下であることを特徴としている。

請求項4に係る電極は、前記金属箔と前記活物質層との間に、導電材料を含む導電層を有することを特徴としている。

また、本発明の請求項5に係るリチウム金属箔および電極の複合体の製造方法は、請求項1から請求項4のいずれか1項に記載の電極を構成する活物質層上にリチウム金属箔を積層してなるリチウム金属箔および電極の複合体を製造する製造方法であって、前記リチウム金属箔として、前記活物質層の表面粗さよりも厚みが大きいリチウム金属箔を用いることを特徴としている。

【0014】

また、本発明の請求項6に係る電極の製造方法は、請求項4に記載の電極の製造方法であって、前記複数の貫通孔を有する金属箔に前記導電材料を含むスラリーを湿式塗工することにより、前記金属箔の上下面を同時に前記導電材料により被覆して前記導電層を形成する工程を含むことを特徴としている。

また、本発明の請求項7に係る電極体は、請求項1から請求項4のいずれか1項に記載の電極からなる負極と、金属箔の片面または両面に活性炭を含む活物質層が被覆されてなる正極と、がセパレータを挟んで交互に積層されてなり、且つ前記負極および前記正極が単数または複数積層されてなることを特徴としている。

【0015】

また、本発明の請求項8に係るリチウムイオンキャパシタは、請求項7に記載の電極体と、リチウムイオンを含む非水系電解液と、外装体とを有することを特徴としている。

また、本発明の請求項9に係るリチウムイオンキャパシタの製造方法は、請求項1から請求項4のいずれか1項に記載の電極を含むリチウムイオンキャパシタの製造方法であって、前記リチウムイオンキャパシタに対し、片面の活物質層上にリチウム金属箔を積層してリチウム金属箔および電極複合体からなる負極を形成する工程と、前記負極と金属箔の片面または両面に活性炭を含む活物質層が被覆されてなる正極とをセパレータを介して積層した電極体を外装体に収納する工程と、リチウムイオンを含む非水系電解液を前記外装体内に注入することによりリチウムイオンを前記負極の活物質にプリドープする工程と、を含むことを特徴としている。

【発明の効果】

【0016】

本発明の電極は、複数の貫通孔を有する金属箔の片面または両面に被覆された、リチウムイオンを吸蔵および放出することの可能な炭素材料からなる活物質を含む活物質層の表面粗さRzを1〔μm〕以上20〔μm〕以下としたため、集電体として孔空き箔を使用した電極におけるリチウムイオンのプリドープにおいて、活物質層表面へのLi片の残存を抑制し、低い内部短絡率と高いフロート耐久性を発現させることができる。

【図面の簡単な説明】

【0017】

【図1】本発明の電極の一例を示す模式断面図である。

【図2】貫通孔の形状の一例である。

【図3】表面粗さRzを規定する説明図である。

【図4】複数の貫通孔を持つ金属箔の一例を示す模式図である。

【図5】(a)は活物質層の表面に凹凸パターンを有する電極の顕微鏡写真の一例、(b)は(a)の凹凸パターンのX−X′断面における断面プロファイルである。

【発明を実施するための形態】

【0018】

以下、本発明の実施形態を説明する。

<電極>

図1(a)は、本発明の電極の一実施形態を示す模式図であって、電極の断面を示したものである。本発明の電極1は、多数の貫通孔を持つ金属箔からなる集電体2と、その片面または両面を含む、集電体2周囲を被覆するように配置された活物質層3とにより構成される。なお、図1(a)は、集電体2の両面を被覆するように活物質層3を設けた場合を表す。金属箔からなる集電体2は電流を導通させる役割を担っており、活物質層3はリチウムイオンを吸蔵および放出することが可能な活物質を含み、電気化学的に電気量を充放電する役割を担っている。

【0019】

この電極1には、金属箔からなる集電体2と活物質層3との間の界面に、図1(b)に示す断面図のように、導電材料を含む導電層4を有していても良い。導電層4は、金属箔からなる集電体2と活物質層3との界面の物理的強度を向上させたり、界面での電流の導電性を向上させたりする役割を担っている。通常、導電層4や活物質層3は、金属箔からなる集電体2に塗布法により片面もしくは両面に積層され、電極1を構成している。

【0020】

ここで、通常、貫通孔を持つ金属箔からなる集電体の片面または両面に、活物質を含むスラリーを塗布して乾燥させる方法によって活物質層を形成すると、該活物質層の表面には該貫通孔のパターンを反映した凹凸パターンがしばしば確認される。このような電極をLIC(リチウムイオンキャパシタ)の負極として使用する場合、Li圧着によるリチウムイオンプリドープ方法を採用すると、Li片が活物質層表面の凹部に残存しやすく、内部短絡の原因になりやすいと考えられる。

【0021】

そこで、本発明では、集電体2となる金属箔が貫通孔を持っている場合に、表面粗さRzを1〔μm〕以上20〔μm〕以下に制限した活物質層3を集電体2の片面または両面に形成させる。これにより、LICの負極活物質層表面におけるLi片の残存を抑制し、また耐久性の悪化を抑制することができる。

集電体2となる、貫通孔を有する金属箔の材質は、電子伝導性の高い金属が好適に用いられる。例えば、アルミニウム、銅、ニッケル、SUS(ステンレス鋼)、チタンなどの金属などが挙げられる。負極集電体として用いられるのであれば銅が好ましい。さらに好ましくは、厚みが1〜100〔μm〕の銅箔である。

【0022】

金属箔(集電体2)に設ける貫通孔2aの形状は、図2に示すような、円(図2(a))、楕円(図2(b))、菱形(図2(c))、あるいは不規則な形状であっても良いが、最小孔径が0.01〔mm〕以上0.19〔mm〕以下の範囲内であることが好ましい。

なお、ここでいう最小孔径とは、図2に示すように、貫通孔2aの形状の重心を通り、かつ貫通孔2aの形状の内部で最も短い直線距離とする。例えば、貫通孔2aの形状が円形(図2(a))であれば直径を、楕円であれば短軸径(図2(b))を意味する。

最小孔径が0.01〔mm〕以上であると、活物質層3、また導電層4を設けた場合にはこの導電層4が、貫通孔2aに食い込むことが可能となるため、これら活物質層3または導電層4と貫通孔2aとの接着強度の増大につながる。

また、最小孔径が0.19〔mm〕以下であると、活物質層3を塗布法などで金属箔上に形成したときに、貫通孔2aのパターンが活物質層3の表面の凹凸パターンに反映しにくくなり、活物質層3の表面粗さを小さくすることが可能である。また、活物質層3が貫通孔2aの内部で金属箔に容易に支持されることになり、活物質層3の集電体2からの剥離が起こりにくくなる。

【0023】

<リチウムイオンキャパシタ>

次に、上記電極1を用いるとともに、負極活物質としてリチウムイオンを吸蔵および放出可能な炭素材料を用い、正極活物質としてアニオンの吸脱着が可能な活性炭を用いた、いわゆるリチウムイオンキャパシタの製造方法を具体的に説明する。

リチウムイオンキャパシタの製造工程においては、負極活物質にリチウムイオンをプリドープすることが特性向上のために好ましく、リチウムイオンプリドープのためには少なくとも負極集電体が貫通孔を有するものであることが好ましい。

また、リチウムイオンキャパシタでは、負極電位の作動領域を下げるため、作製段階でリチウムイオンを負極活物質にプリドープする工程を有することが好ましい。この工程においては、リチウムイオンを含む非水系電解液中で負極活物質層とリチウム金属箔とを短絡させ、リチウムイオンを負極活物質にプリドープする方法が好ましく、一般的にこの方法がとられている。この時、負極集電体が貫通孔を有するものであれば、負極の片面の活物質層のみにリチウム金属箔を接触させることによって負極の両面での活物質層中の負極活物質にリチウムイオンを効率的にプリドープすることが可能となる。

【0024】

また、電極体として、複数の正極と複数の負極とをセパレータをはさんで交互に積層させた電極体を使用する場合は、負極集電体に加えて正極集電体も貫通孔を有していることが好ましい。該貫通孔により、複数の負極にリチウム金属箔を電極体の外部から短絡させることで、複数の負極の両面の活物質層中の活物質にリチウムイオンをプリドープすることが可能となる。

このことを考えると、集電体として貫通孔を有する金属箔は、リチウムイオンキャパシタなど、リチウムイオンのプリドープを必要とする蓄電素子には好適に使用できる。したがって、よりフレキシブルに蓄電素子を設計できるようにするため、集電体に貫通孔を有する金属箔を用いることは、有用といえる。

【0025】

<電極の詳細>

本発明の電極1において、集電体2を構成する金属箔の片面の面積(貫通孔領域の面積も含む)に対する貫通孔領域の総面積の比率である開孔率は、1%以上50%以下が好ましく、10%以上30%以下がさらに好ましい。

開孔率が1%以上であれば、金属箔の面に対し、垂直方向への電解液の移動が可能になるため、電解液の含浸速度の向上が見込まれる。また、開孔率が50%以下であれば、電子伝導性に寄与する金属材料の面積が十分に存在し、電極の低抵抗化や金属箔の高強度化につながる。このとき、電極としての金属箔の片面の面積は、電極タブを溶接するための耳部(金属箔の活物質層が積層されていない領域)は含まず、活物質層が積層されている領域のみを金属箔の片面の面積とする。

【0026】

さらには、本発明の電極1には、図1(b)に示すように、金属箔(集電体2)と活物質層3との間に、界面での抵抗を低減させることが可能な導電層4を設けることが好ましい。導電層4を構成する導電材料としては、活物質より電子導電性の高い材料が好適に用いられる。また、導電層4を形成することによって、孔空き箔である金属箔の孔を埋めて表面凹凸を軽減することができるので、その上に塗布した活物質層3の表面粗さをより小さくすることも可能となる。また、導電層4は、貫通孔2aの内部を完全に埋めている状態であっても、一部分のみを埋めている状態であってもよい。

【0027】

例えば、活物質層3を構成する活物質が、コークス、難黒鉛化炭素材料、活性炭、複合多孔性炭素材料などの炭素材料やそれらの混合物である場合は、導電層4を構成する導電材料として、黒鉛、アセチレンブラックやケッチェンブラック(登録商標)などに代表されるカーボンブラックなどの微粉末炭素材料、もしくはそれらの混合物が使用できる。また、それら導電材料以外の導電層4を構成する材料として、カルボキシメチルセルロース(CMC)ナトリウム塩、CMCリチウム塩、CMCアンモニウム塩、ポリフッ化ビニリデン(PVdF)、フッ素ゴム、ポリテトラフルオロエチレン(PTFE)、スチレン−ブタジエン共重合ポリマー、アクリル系ポリマーなどの結着材や、フェノール樹脂などの熱硬化性樹脂が挙げられる。

【0028】

また、活物質層3を構成する活物質が黒鉛の場合は、導電層4を構成する導電材料として、前記活物質より平均粒径の小さい黒鉛、アセチレンブラックやケッチェンブラックなどに代表されるカーボンブラックなどの微粉末炭素材料、もしくはそれらの混合物、又はそれら材料もしくは混合物を使用することができる。また、これら導電材料以外の導電層4を構成する材料として、カルボキシメチルセルロース(CMC)ナトリウム塩、CMCリチウム塩、CMCアンモニウム塩、ポリフッ化ビニリデン(PVdF)、フッ素ゴム、ポリテトラフルオロエチレン(PTFE)、スチレン−ブタジエン共重合ポリマー、アクリル系ポリマーなどの結着材や、フェノール樹脂などの熱硬化性樹脂が挙げられる。

【0029】

導電層4として好ましい導電材料は、SEM(Scanning Electron Microscope)観察により観察される平均直径が0.01〔μm〕以上10〔μm〕以下の微粉末黒鉛、アセチレンブラックやケッチェンブラックなどに代表されるカーボンブラックやそれらの混合物から選択される導電材料、又はこれらの導電材料とCMCナトリウム塩、またはフェノール樹脂との組み合わせ、さらに好ましくは平均直径0.01〔μm〕以上10〔μm〕以下の微粉末黒鉛とアセチレンブラックまたはケッチェンブラックとの混合物とCMCナトリウム塩との組合せ、又はカーボン微粉末とフェノール樹脂の組合せである。

【0030】

導電層4の組成は、導電材料50〜95質量部に対して、結着材及び/または熱硬化性樹脂の合計量は5〜50質量部であることが、高い導電性と接着性を両立させるために好ましい。

金属箔からなる集電体2を被覆する導電層4の厚みは、集電体2を構成する金属箔の垂直方向に対して0.5〔μm〕以上15〔μm〕以下が好ましく、1〔μm〕以上10〔μm〕以下がさらに好ましい。導電層4の厚みが0.5〔μm〕以上であれば、活物質層3との結着強度が増大し、また集電性も増大するため好ましい。また、15〔μm〕以下であれば、活物質層3との結着強度の増大や、蓄電素子としたときの体積あたりのエネルギー密度および出力密度が増大するため好ましい。ここで言う導電層4の厚みとは、導電層4が被覆された金属箔込みの集電体2の厚みから、金属箔(集電体2)のみの厚みを差し引いた厚みのことを意味する。導電層4が金属箔(集電体2)の両面に被覆されている場合は、導電層4が被覆された集電体2の厚みから、金属箔(集電体2)の厚みを差し引いた値の半分とし、片面換算で算出する。

【0031】

貫通孔2aを持つ金属箔(集電体2)、もしくはこの金属箔に導電層4が被覆された集電体2の表面に、塗工などの方法で活物質層3を形成することで、電極1を作製することができる。活物質層3を結着させる面は、片面であっても両面であってもどちらでも良い。活物質層3は、活物質、導電フィラー、及び結着材から構成することが好ましい。

活物質層3を構成する活物質としては、負極活物質の場合はリチウムイオンを吸蔵放出する材料、正極活物質の場合はイオンを吸着脱離することが可能な材料が好適に用いられる。例えば、黒鉛、コークス、難黒鉛化炭素材料、活性炭や複合多孔性炭素材料などの炭素材料やそれらの混合物があげられ、コバルト酸リチウム、ニッケル酸リチウム、マンガン酸リチウムやこれら遷移金属の3元系酸化物とのリチウム化合物などに代表されるリチウムイオン挿入、脱離可能な遷移金属酸化物を一部混合してもよい。

【0032】

活物質層3を構成する活物質の平均粒子径は、0.5〔μm〕以上15〔μm〕以下が好ましい。0.5〔μm〕以上であると、活物質表面の活性が抑制され充放電時に不可逆な副反応を起こしにくいため好ましい。また、15〔μm〕以下であれば、導電フィラーとの接触面積が増え、電極としての導電性を向上することが出来るため好ましい。

導電フィラーとしては、微粉末黒鉛、アセチレンブラックやケッチェンブラック、またはこれらの混合物に代表される導電率の高い炭素材料が挙げられる。

【0033】

結着材としては、PVdF、PTFE、フッ素ゴム、スチレン−ブタジエン共重合体、アクリル系ポリマー、CMCナトリウム塩、CMCリチウム塩およびCMCアンモニウム塩やこれらの混合物が挙げられる。

活物質層3の組成は、活物質が70〜90質量部、導電フィラーが3〜20質量部、結着材が3〜20質量部の範囲が、集電体2への接着力、導電性、容量または出力特性のバランス上好ましい。

【0034】

活物質層3の厚みは、1〔μm〕以上200〔μm〕以下が好ましく、さらに好ましくは30〔μm〕以上100〔μm〕以下である。1〔μm〕未満であると、セル全体に対する集電体2の体積密度が大きくなり、セル体積あたりのエネルギー密度が低下してしまうため望ましくない。また、200〔μm〕以上であると、電極の電気抵抗が増大し、セルの出力密度が低下してしまうため望ましくない。

【0035】

本発明の電極1において、活物質層3の表面粗さRzは、1〔μm〕以上20〔μm〕以下であることが望ましい。表面粗さRzが1〔μm〕以上であれば、電解液に接する電極面積が向上し電解液が電極1に浸透しやすくなるため望ましい。また、表面粗さRzが20〔μm〕以下であれば、仮にリチウム金属箔をその電極1表面に貼り付けたとしても、凹凸が小さいことから、リチウム金属箔を電極1全面に均一に圧着することが可能になるため望ましい。また、蓄電素子として用いたときも、電極1表面にて電位の分布むらが生じにくくなるため、ある一箇所への電流の集中がおきにくくなって、結果的に電極1に与える負荷を小さくすることができるため望ましい。

【0036】

ここで、本明細書でいう表面粗さRzとは、10点平均粗さを意味している。10点表面粗さとは、図3に示すように、ある範囲内での電極1の断面プロファイルを採取したとき、高さが最大の座標から、高さが上から5番目までの座標5点を“L+1”、“L+2”、“L+3”、“L+4”、“L+5”とし、高さが最小の座標から、高さが下から5番目までの座標5点を“L-1”、“L-2”、“L-3”、“L-4”、“L-5”とし、断面プロファイルの平均座標をLaveとしたとき、次式で与えられる数値をいう。

【0037】

Rz

={(“L+1”+“L+2”+“L+3”+“L+4”+“L+5”)/5-Lave}

+{Lave-(“L-1”+“L-2”+“L-3”+“L-4”+“L-5”)/5}

={(“L+1”+“L+2”+“L+3”+“L+4”+“L+5”)

−(“L-1”+“L-2”+“L-3”+“L-4”+“L-5”)}/5

表面粗さのプロファイルを測定する範囲は、例えば図4に示すような貫通孔2aのパターンにおいて、連続した貫通孔2aのパターンの少なくとも2周期分を網羅していればよい。例えば、連続した貫通孔2aの間隔が150〔μm〕であれば、少なくとも300〔μm〕の範囲でプロファイルを観察すればよい。また、プロファイルの範囲としては、貫通孔2aの中心を通り、かつ最小の凹部(つまり、凹部の深さが一番深くなる部分)を通るようにすることが好ましい。

【0038】

本発明において、表面粗さRzを持つ活物質層3に貼り付けるリチウム金属箔の厚みdは、Rz<dの関係を満たすことが好ましい。Rz<dであれば、リチウム金属箔を活物質層3に圧着した際、該活物質層3の表面の凹部でリチウム金属箔が適切に活物質層3を構成する活物質と接触し、リチウムイオンのプリドープの進行が促進されるため好ましい。

【0039】

貫通孔2aを有する金属箔からなる集電体2、もしくは導電層4により被覆された金属箔(集電体2)上に、活物質層3を形成する場合、上記の活物質層3を構成する材料を溶剤に分散し、スラリー化した液(以下、単に「スラリー」という。)として塗布を行うことが好ましい。スラリー全量に対する、活物質、導電材、結着材などの固形分の重量の比率を示す固形分率は、10wt%以上70wt%以下が好ましい。固形分率が10wt%以上であると、金属箔(集電体2)に塗布したスラリーの乾燥工程にかかる負荷を低減することが可能であるため望ましい。また、固形分率が70wt%以下であれば、スラリーの粘度を低下させることができ、塗布工程の負荷を低減させることができるため望ましい。

【0040】

スラリーの粘度は1000〔mPa・s〕以上5000〔mPa・s〕以下であることが好ましい。1000〔mPa・s〕以上であれば、金属箔(集電体2)上にスラリーが塗布されたとき塗布されたスラリーの流動が抑制され、貫通孔2aのパターンが反映されず、活物質層3表面のレベリングが容易であるため望ましい。また、7000〔mPa・s〕以下であれば、金属箔(集電体2)へのスラリーの塗布が容易であるため、望ましい。

これらの箔へのスラリーの塗布は、ダイコート法、コンマコート法、ディップコート法、マイクログラビアコート法等、従来公知のコーティング法によって行うことができる。

【0041】

<蓄電素子>

本実施形態における電極1は、該電極1に対向する電極と、セパレータを介して対向させた電極体として外装体に収納し、電解液を注液することで、蓄電素子を作製することができる。すなわち、負極活物質を用いて作製した負極であれば正極を対向させる。

セパレータとしては、セルロース系セパレータに代表される紙系のセパレータや、ポリエチレンまたはポリプロピレン製の微多孔膜からなるポリオレフィン系のセパレータが挙げられる。セパレータの厚みは、10〔μm〕以上70〔μm〕以下であることが好ましい。

セパレータの厚みが10〔μm〕以上であれば、内部のマイクロショートによる自己放電を抑制することができ、一方、厚みが70〔μm〕以下であれば、蓄電素子のエネルギー密度及び出力特性に優れる。

【0042】

上記のようにして成型された正極及び負極は、セパレータを介して積層又は捲廻積層された電極体として、金属缶又はラミネートフィルムから形成された外装体に挿入される。

上記の外装体に使用される金属缶としては、アルミニウム製のものが好ましい。また、外装体に使用されるラミネートフィルムは、金属箔と樹脂フィルムを積層したフィルムが好ましく、外層樹脂フィルム/金属箔/内層樹脂フィルムからなる3層構成のものが例示される。外層樹脂フィルムは接触等により金属箔が損傷を受けることを防止するためのものであり、ナイロンやポリエステル等の樹脂が好適に使用できる。金属箔は水分やガスの透過を防ぐためのものであり、銅、アルミニウム、ステンレス等の箔が好適である。また、内層樹脂フィルムは、内部に収納する電解液から金属箔を保護するとともに、ヒートシール時に溶融封口させるためのものであり、ポリオレフィン、酸変成ポリオレフィンが好適である。

【0043】

電解液は、電解質と溶媒とで構成される。電解質としては、ヘキサフルオロリン酸リチウム(LiPF6)、テトラフルオロホウ酸リチウム(LiBF4)、LiN(SO2C2F5)2(略して「LiBETI」ともいう。)、LiN(SO2CF3)(SO2C2F5)およびそれらの混合塩などに代表されるリチウムイオン系電解質が挙げられる。溶媒としては、炭酸エチレン(EC)、炭酸プロピレン(PC)に代表される環状炭酸エステル、炭酸ジエチル(DEC)、炭酸ジメチル(DMC)、炭酸エチルメチル(MEC)に代表される鎖状炭酸エステル、γ−ブチロラクトン(γBL)などのラクトン類や、これらの混合溶媒などが挙げられる。

【実施例】

【0044】

以下に、実施例および比較例を示し、本発明をさらに説明する。

<実施例1>

まず、実施例1について説明する。

グラファイト(平均粒径10〔μm〕)を42質量部、カーボンブラック(平均粒径40〔nm〕)を51質量部、CMCナトリウムを16質量部、精製水986質量部を混合、分散することで、導電材料のスラリー(以下、実施例1の導電材料のスラリーともいう。)を作製した。

【0045】

直径0.085〔mm〕の円形貫通孔を有する厚み15〔μm〕のエッチング銅箔(幅150〔mm〕、開孔率20%)からなる負極集電体2を小型コンマコーターに通箔し、上記導電材料のスラリーを用い、コーティングロールを固定した状態で塗布を行い、乾燥炉で乾燥することで、該負極集電体の両面に導電層4を形成した。導電層4の厚みは、片面あたり6.2〔μm〕であった。

【0046】

市販の活性炭(BET比表面積1955〔m2/g〕)150〔g〕をステンレススチールメッシュ製の籠に入れ、石炭系ピッチ300〔g〕を入れたステンレス製バットの上に置き、電気炉(炉内有効寸法300〔mm〕×300〔mm〕×300〔mm〕)内に設置して、熱処理を行うことによって、該活性炭の表面に炭素質材料を被着させた複合多孔性炭素材料を作製した。熱処理は窒素雰囲気下で、670〔℃〕まで4時間で昇温し、同温度で4時間保持し、続いて自然冷却により60〔℃〕まで冷却した後、炉から取り出し232.7〔g〕の複合多孔性炭素材料を得た。

【0047】

上記により得られた複合多孔性炭素材料を負極活物質として83.6質量部、PVdf8.3質量部、アセチレンブラック8.3質量部を、NMP(N−メチル−2−ピロリドン)300質量部で混合し、分散させることで、負極スラリー(以下、実施例1の負極スラリーともいう。)を作製した。

この負極スラリーをコンマコーターにより片面逐次で、上記で作製した導電層4を形成した負極集電体2の両面に塗布を行い、乾燥炉で乾燥することで負極活物質層3を形成し負極を得た。このとき、コンマコーターのコーティングロールは回転させて塗布を行った。ここで得られた負極をプレスして実施例1における負極とした。

【0048】

この実施例1における負極についてマイクロメーターで測定したところ、導電層4上に形成された負極活物質層3の片面あたりの厚みはt=58〔μm〕であった。

実施例1の負極活物質層3の表面を、レーザー顕微鏡(型式:KEYENCE製, VIOLET LASER COLOR 3D PROFILE MICROSCOPE VK-9510)により観察し、その表面粗さRzを評価したところ、Rz=7.2〔μm〕であり、Rz/t=0.12(t=58〔μm〕)であった。

【0049】

次に、粉砕されたヤシ殻炭化物を、小型炭化炉において窒素中、500〔℃〕で3時間炭化処理した。処理後の該炭化物を賦活炉内へ入れ、1〔kg/h〕の水蒸気を予熱炉で加熱した状態で該賦活炉内へ投入し、900〔℃〕まで8時間かけて昇温した後に取り出し、窒素雰囲気下で冷却して活性炭を得た。得られた活性炭に対し10時間通水洗浄を行った後に水切りした。その後、115〔℃〕に保持された電気乾燥器内で10時間乾燥した後に、ボールミルで1時間粉砕を行い、正極活物質となる活性炭を得た。

【0050】

該活性炭80.8質量部、PVdF10質量部、ケッチェンブラック6.2質量部、ポリ−N−ビニル−2−ピロリドンK30(PVP)3質量部を、NMP513質量部と混合し、分散させることで正極スラリーを作製した。

15〔μm〕のアルミニウム箔(貫通孔なし)からなる正極集電体2に、この正極スラリーを片面だけに塗布し、プレスを行うことで正極を作製した。正極活物質層3の厚みは55〔μm〕であった。

【0051】

このようにして作製した正極と前述の実施例1における負極とについて、加熱真空乾燥を行った。この後負極については、負極活物質層3の重量あたり760〔mAh/g〕の電気量のリチウムイオンを持つ30〔μm〕のLi箔を積層した。Li箔を積層した負極と正極とを市販のセルロース系セパレータを介して対向させた電極体を、ラミネートフィルムからなる外装体に収納し、1〔M〕のLiPF6を溶解させた非水系電解液(体積比EC:MEC=1:4の混合溶媒を使用)の注液を行い、含浸せしめ、外装体を封止した。これを、21時間45〔℃〕で保管することでプリドープさせることにより実施例1の蓄電素子(以下「セル」ともいう。)を作製した。

【0052】

この実施例1のセルについて、ラミネートフィルム外装体を開封し、負極活物質層3表面の状態を目視にて確認したところ、負極活物質層3の表面にLi片は確認されなかった。

次に、前述の実施例1のセルについて、2Cのレートで定電流定電圧(以下「cccv」ともいう。)4〔V〕充電を行った。その後、0.1〔Hz〕でインピーダンス特性を測定した。また、このセルについて、60〔℃〕、3.8〔V〕のフロート評価を行い、1000時間後、4〔V〕での0.1〔Hz〕のインピーダンス特性を測定した。これらの測定結果を後述の表1に記載する。

表1に記載した抵抗倍率とは、フロート評価1000時間後の0.1〔Hz〕でのインピーダンスを、初期の0.1〔Hz〕でのインピーダンスで割った値であり、フロートによりどの程度セルの抵抗が上昇したかの尺度を示している。

【0053】

<実施例2>

次に、実施例2について説明する。

直径0.1〔mm〕の円形貫通孔2aを有する厚み15〔μm〕のエッチング銅箔(幅150mm、開孔率25%)からなる負極集電体2を小型コンマコーターに通箔し、前述の実施例1の導電材料のスラリーを用い、コーティングロールを固定した状態で塗布を行い、乾燥炉で乾燥することで、該負極集電体2の両面に導電層4を形成した。導電層4の厚みは、片面あたり12.5〔μm〕であった。

【0054】

前述の実施例1の負極スラリーを用い、実施例1と同様の方法で、前述の実施例1の負極スラリーを、導電層4を形成した負極集電体2の両面に塗布し、乾燥炉で乾燥することで負極活物質層3を形成し、プレスすることで負極(以下、実施例2の負極ともいう。)を得た。

実施例2において導電層4上に形成された負極活物質層3(以下、実施例2の負極活物質層ともいう。)の片面あたりの厚みはt=51〔μm〕となった。

【0055】

また、実施例2の負極活物質層3の表面を、実施例1と同様の方法で観察し、その表面粗さRzを評価したところ、Rz=9.6〔μm〕であり、Rz/t=0.19(t=51〔μm〕)であった。

前述の実施例2の負極を用いて、実施例1と同様の方法で蓄電素子(以下、実施例2の蓄電素子ともいう。)を作製した。実施例1と同様に、ラミネートフィルムを開封し、負極活物質層3の表面を目視にて観察したところ、Li片が負極活物質層3の表面に残存していないことがわかった。

【0056】

前述の実施例2の蓄電素子について、2Cのレートでcccv4〔V〕充電を行った。その後、0.1〔Hz〕でインピーダンス特性を測定した。また、このセルについて、60〔℃〕、3.8〔V〕のフロート評価を行い、1000時間後の0.1〔Hz〕のインピーダンス特性を測定した。これらの測定結果を後述の表1に記載する。

【0057】

<実施例3>

次に、実施例3について説明する。

直径0.13〔mm〕の円形貫通孔2aを有する厚み15〔μm〕のエッチング銅箔(幅150〔mm〕、開孔率25%)からなる負極集電体2を小型コンマコーターに通箔し、前述の実施例1の導電材料のスラリーを用い、コーティングロールを固定した状態で塗布を行い、乾燥炉で乾燥することで、該負極集電体2の両面に導電層4(以下、実施例3の導電層ともいう。)を形成した。導電層4の厚みは、片面あたり12.1〔μm〕であった。

【0058】

実施例1と同様の方法で、前述の実施例1の負極スラリーを、導電層4を形成した負極集電体2の両面に塗布し、乾燥炉で乾燥することで負極活物質層3(以下、実施例3の負極活物質層ともいう)を形成し、プレスすることで負極(以下、実施例3の負極ともいう。)を得た。前記実施例3の導電層4上に形成された負極活物質層3の片面あたりの厚みはt=53〔μm〕となった。

【0059】

また、前述の実施例3の負極活物質層3の表面を、実施例1と同様の方法で観察し、その表面粗さRzを評価したところ、Rz=12.2〔μm〕であり、Rz/t=0.23(t=53〔μm〕)であった。

前述の実施例3の負極を用いて、実施例1と同様の方法で蓄電素子(以下、実施例3の蓄電素子ともいう。)を作製した。この実施例3の蓄電素子に対し、実施例1と同様にラミネートフィルムを開封し、負極活物質層3の表面を目視にて観察したところ、Li片が負極活物質層3の表面に残存していないことがわかった。

【0060】

前述の実施例3の蓄電素子について、2Cのレートでcccv4〔V〕充電を行った。その後、0.1〔Hz〕でインピーダンス特性を測定した。また、このセルについて、60〔℃〕、3.8〔V〕のフロート評価を行い、1000時間後の0.1〔Hz〕のインピーダンス特性を測定した。これらの測定結果を後述の表1に記載する。

【0061】

<実施例4>

次に、実施例4について説明する。

直径0.15〔mm〕の円形貫通孔2aを有する厚み15〔μm〕のエッチング銅箔(幅150〔mm〕、開孔率25%)からなる負極集電体2を小型コンマコーターに通箔し、前述の実施例1の導電材料のスラリーを用い、コーティングロールを固定した状態で塗布を行い、乾燥炉で乾燥することで、該負極集電体2の両面に導電層4を形成した。導電層4の厚みは、片面あたり13.5〔μm〕であった。

【0062】

実施例1と同様の方法で、前述の実施例1の負極スラリーを、導電層4を形成した負極集電体2の両面に塗布し、乾燥炉で乾燥することで負極活物質層3(以下、実施例4の負極活物質層ともいう。)を形成し、プレスすることで負極(以下、実施例4の負極ともいう)を得た。実施例4の導電層4上に形成された負極活物質層3の片面あたりの厚みはt=54〔μm〕となった。

【0063】

また、前述の実施例4の負極活物質層3の表面を、実施例1と同様の方法で観察し、その表面粗さRzを評価したところ、Rz=15.8〔μm〕であり、Rz/t=0.29(t=54〔μm〕)であった。

前記実施例4の負極を用いて、実施例1と同様の方法で蓄電素子(以下、実施例4の蓄電素子ともいう)を作製した。実施例1と同様に、ラミネートフィルムを開封し、負極活物質層3の表面を目視にて観察したところ、Li片が負極活物質層3の表面に残存していないことがわかった。

【0064】

前術の実施例4の蓄電素子について、2Cのレートでcccv4〔V〕充電を行った。その後、0.1〔Hz〕でインピーダンス特性を測定した。また、このセルについて、60〔℃〕、3.8〔V〕のフロート評価を行い、1000時間後の0.1〔Hz〕のインピーダンス特性を測定した。これらの測定結果を後述の表1に記載する。

【0065】

<比較例1>

次に、比較例1について説明する。

LWが1〔mm〕、SWが0.5〔mm〕の菱形形状の貫通孔2aを有する厚み30〔μm〕のエキスパンド銅箔(幅150〔mm〕、開孔率47%)からなる負極集電体2を小型コンマコーターに通箔し、前述の実施例1の導電材料のスラリーの塗工を行い、乾燥炉で乾燥を行うことで、該負極集電体2の両面に導電層4(以下、比較例1の導電層ともいう。)を形成した。なお、LWはエキスパンド箔が有する菱形形状の貫通孔2aの対角線の長軸側の長さであり、SWは短軸側の長さである。導電層4の片面あたりの厚みは7.7〔μm〕であった。

【0066】

実施例1と同様の方法で、前述の実施例1の負極スラリーを、導電層4を形成した負極集電体2の両面に塗布し、乾燥炉で乾燥することで負極活物質層3(以下、比較例1の負極活物質層)を形成し、プレスすることで負極(以下、比較例1の負極ともいう)を得た。前述の比較例1の導電層4上に形成された負極活物質層3の片面あたりの厚みはt=56〔μm〕となった。

【0067】

また、前述の比較例1の負極活物質層3の表面を、実施例1と同様の方法で観察し、その表面粗さRzを評価したところ、Rz=31.1〔μm〕であり、Rz/t=0.56(t=56〔μm〕)であった。前述の実施例1で作製した負極における表面粗さ(Rz=7.2〔μm〕、Rz/t=0.12(t=58〔μm〕))に比較して、大きな値となることが確認された。

【0068】

次に、前述の比較例1の負極を用いて、実施例1と同様の方法で蓄電素子(以下、比較例1の蓄電素子ともいう。)を作製した。

実施例1と同様に、ラミネートフィルムを開封し、負極活物質層3の表面を目視にて観察したところ、Li片が負極活物質層3の表面に残存していることが確認された。

比較例1の蓄電素子について、2Cのレートでcccv4〔V〕充電を行った。その後、0.1〔Hz〕でインピーダンス特性を測定した。

【0069】

また、比較例1のセル(蓄電素子)について、60〔℃〕、3.8〔V〕のフロート評価を行い、1000時間後の0.1〔Hz〕のインピーダンス特性を測定した。これらの測定結果を後述の表1に記載する。

【0070】

<比較例2>

次に、比較例2について説明する。

直径0.3〔mm〕の円形貫通孔2aを有する厚み15〔μm〕のパンチング銅箔(幅150〔mm〕、開孔率17%)からなる負極集電体2を小型コンマコーターに通箔し、前述の実施例1の導電材料のスラリーを塗工し、乾燥炉で乾燥を行うことで、該負極集電体2の両面に導電層4(以下、比較例2の導電層ともいう。)を形成した。導電層4の片面あたりの厚みは7.5〔μm〕であった。

【0071】

実施例1と同様の方法で、前述の実施例1の負極スラリーを、導電層4を形成した負極集電体2の両面に塗布し、乾燥炉で乾燥することで負極活物質層3を形成し、プレスすることで負極(以下、比較例2の負極ともいう。)を得た。前述の比較例2の導電層4上に形成された負極活物質層3の片面あたりの厚みはt=65〔μm〕となった。

また、前述の比較例2の負極活物質層3の表面を、実施例1と同様の方法で観察し、その表面粗さRzを評価したところ、Rz=43.0〔μm〕であり、Rz/t=0.66(t=65〔μm〕)であった。

【0072】

前述の比較例2の負極を用いて、実施例1と同様の方法で蓄電素子(以下、比較例2の蓄電素子ともいう。)を作製した。実施例1と同様に、ラミネートフィルムを開封し、負極活物質層3の表面を目視にて観察したところ、Li片が負極活物質層3の表面に残存していることが確認された。

前述の比較例2の蓄電素子について、2Cのレートでcccv4〔V〕充電を行った。その後、0.1〔Hz〕でインピーダンス特性を測定した。また比較例2のセル(蓄電素子)について、60〔℃〕、3.8〔V〕のフロート評価を行い、1000時間後の0.1〔Hz〕のインピーダンス特性を測定した。これらの測定結果を後述の表1に記載する。

【0073】

<比較例3>

次に、比較例3について説明する。

直径0.2〔mm〕の円形貫通孔2aを有する厚み15〔μm〕のエッチング銅箔(幅150〔mm〕、開孔率20%)からなる負極集電体2を小型コンマコーターに通箔し、前述の実施例1の導電材料のスラリーを塗工し、乾燥炉で乾燥を行うことで、該負極集電体2の両面に導電層(以下、比較例3の導電層ともいう。)4を形成した。導電層4の片面あたりの厚みは5.5〔μm〕であった。

【0074】

実施例1と同様の方法で、前述の実施例1の負極スラリーを、導電層4を形成した負極集電体2の両面に塗布し、乾燥炉で乾燥することで負極活物質層(以下、比較例3の負極活物質層ともいう。)3を形成し、プレスすることで負極(以下、比較例3の負極ともいう。)を得た。前述の比較例3の導電層4上に形成された負極活物質層3の片面あたりの厚みはt=67〔μm〕となった。

【0075】

また、前述の比較例3の負極活物質層3の表面を、実施例1と同様の方法で観察し、その表面粗さRzを評価したところ、Rz=36.2〔μm〕であり、Rz/t=0.54であった。

前述の比較例3の負極を用いて、実施例1と同様の方法で蓄電素子(以下、比較例3の蓄電素子ともいう。)を作製した。実施例1と同様に、ラミネートフィルムを開封し、負極活物質層3の表面を目視にて観察したところ、Li片が負極活物質層3の表面に残存していることが確認された。

前述の比較例3の蓄電素子について、2Cのレートでcccv4〔V〕充電を行った。その後、0.1〔Hz〕でインピーダンス特性を測定した。また前述の比較例3の蓄電素子について、60〔℃〕、3.8〔V〕のフロート評価を行い、1000時間後の0.1〔Hz〕のインピーダンス特性を測定した。これらの測定結果を後述の表1に記載する。

【0076】

<実施例と比較例との対比>

表1からわかるように、比較例1〜3では、負極活物質層3の表面にLi片が多く残存していることがわかった。これは、負極活物質層3の表面に集電体2である孔空き金属箔由来の凹凸パターンが形成され、表面粗さが大きくなったことから、Li圧着において圧着むらが生じ、Li金属が負極活物質層3の凹部で十分に負極活物質にプリドープされなかったことが原因と考えられる。

【0077】

表1において、比較例2のセルではフロート特性も悪いが、これは負極表面にLi片が残存してしまい、負極活物質へのLiのプリドープ量が減少し、正負極での電位バランスが崩れてしまったためであると推測される。

以上のことから、実施例1〜4では、負極活物質層3の表面粗さが小さいことに由来し、リチウムイオンプリドープ後の負極活物質層3の表面に残存するLi片の低減とフロート特性の向上が達成されたのだと示唆された。

【0078】

【表1】

【産業上の利用可能性】

【0079】

本発明の電極は、蓄電素子の電極、特にリチウムイオンのプリドープを必要とする電極を有する蓄電素子、たとえばリチウムイオンキャパシタ用の電極として好適に使用できる。

【符号の説明】

【0080】

1 電極

2 集電体(金属箔)

2a 貫通孔

3 活物質層

4 導電層

【特許請求の範囲】

【請求項1】

複数の貫通孔を有する金属箔と、該金属箔の片面または両面に被覆された活物質層とを有し、

前記活物質層はリチウムイオンを吸蔵および放出することが可能な炭素材料からなる活物質を含み且つ前記活物質層の表面粗さRzは1〔μm〕以上20〔μm〕以下であることを特徴とする電極。

【請求項2】

前記複数の貫通孔領域の合計面積を、当該複数の貫通孔領域の面積を含む前記金属箔の面積で割った比率が1%以上50%以下であることを特徴とする請求項1記載の電極。

【請求項3】

前記貫通孔の最小孔径は、0.01〔mm〕以上0.19〔mm〕以下であることを特徴とする請求項1または請求項2記載の電極。

【請求項4】

前記金属箔と前記活物質層との間に、導電材料を含む導電層を有することを特徴とする請求項1から請求項3のいずれか1項に記載の電極。

【請求項5】

請求項1から請求項4のいずれか1項に記載の電極と当該電極を構成する前記活物質層上に積層されたリチウム金属箔とからなるリチウム金属箔および電極の複合体を製造する製造方法であって、

前記リチウム金属箔として、前記活物質層の表面粗さよりも厚みが大きいリチウム金属箔を用いることを特徴とするリチウム金属箔および電極の複合体の製造方法。

【請求項6】

請求項4に記載の電極の製造方法であって、

前記複数の貫通孔を有する金属箔に前記導電材料を含むスラリーを湿式塗工することにより、前記金属箔の上下面を同時に前記導電材料により被覆して前記導電層を形成する工程を含むことを特徴とする電極の製造方法。

【請求項7】

請求項1から請求項4のいずれか1項に記載の電極からなる負極と、金属箔の片面または両面に活性炭を含む活物質層が被覆されてなる正極と、がセパレータを挟んで交互に積層されてなり、且つ前記負極および前記正極が単数または複数積層されてなることを特徴とする電極体。

【請求項8】

請求項7に記載の電極体と、リチウムイオンを含む非水系電解液と、外装体とを有することを特徴とするリチウムイオンキャパシタ。

【請求項9】

請求項1から請求項4のいずれか1項に記載の電極を含むリチウムイオンキャパシタの製造方法であって、

前記リチウムイオンキャパシタに対し、片面の活物質層上にリチウム金属箔を積層してリチウム金属箔および電極複合体からなる負極を形成する工程と、

前記負極と金属箔の片面または両面に活性炭を含む活物質層が被覆されてなる正極とをセパレータを介して積層した電極体を外装体に収納する工程と、

リチウムイオンを含む非水系電解液を前記外装体内に注入することによりリチウムイオンを前記負極の活物質にプリドープする工程と、を含むことを特徴とするリチウムイオンキャパシタの製造方法。

【請求項1】

複数の貫通孔を有する金属箔と、該金属箔の片面または両面に被覆された活物質層とを有し、

前記活物質層はリチウムイオンを吸蔵および放出することが可能な炭素材料からなる活物質を含み且つ前記活物質層の表面粗さRzは1〔μm〕以上20〔μm〕以下であることを特徴とする電極。

【請求項2】

前記複数の貫通孔領域の合計面積を、当該複数の貫通孔領域の面積を含む前記金属箔の面積で割った比率が1%以上50%以下であることを特徴とする請求項1記載の電極。

【請求項3】

前記貫通孔の最小孔径は、0.01〔mm〕以上0.19〔mm〕以下であることを特徴とする請求項1または請求項2記載の電極。

【請求項4】

前記金属箔と前記活物質層との間に、導電材料を含む導電層を有することを特徴とする請求項1から請求項3のいずれか1項に記載の電極。

【請求項5】

請求項1から請求項4のいずれか1項に記載の電極と当該電極を構成する前記活物質層上に積層されたリチウム金属箔とからなるリチウム金属箔および電極の複合体を製造する製造方法であって、

前記リチウム金属箔として、前記活物質層の表面粗さよりも厚みが大きいリチウム金属箔を用いることを特徴とするリチウム金属箔および電極の複合体の製造方法。

【請求項6】

請求項4に記載の電極の製造方法であって、

前記複数の貫通孔を有する金属箔に前記導電材料を含むスラリーを湿式塗工することにより、前記金属箔の上下面を同時に前記導電材料により被覆して前記導電層を形成する工程を含むことを特徴とする電極の製造方法。

【請求項7】

請求項1から請求項4のいずれか1項に記載の電極からなる負極と、金属箔の片面または両面に活性炭を含む活物質層が被覆されてなる正極と、がセパレータを挟んで交互に積層されてなり、且つ前記負極および前記正極が単数または複数積層されてなることを特徴とする電極体。

【請求項8】

請求項7に記載の電極体と、リチウムイオンを含む非水系電解液と、外装体とを有することを特徴とするリチウムイオンキャパシタ。

【請求項9】

請求項1から請求項4のいずれか1項に記載の電極を含むリチウムイオンキャパシタの製造方法であって、

前記リチウムイオンキャパシタに対し、片面の活物質層上にリチウム金属箔を積層してリチウム金属箔および電極複合体からなる負極を形成する工程と、

前記負極と金属箔の片面または両面に活性炭を含む活物質層が被覆されてなる正極とをセパレータを介して積層した電極体を外装体に収納する工程と、

リチウムイオンを含む非水系電解液を前記外装体内に注入することによりリチウムイオンを前記負極の活物質にプリドープする工程と、を含むことを特徴とするリチウムイオンキャパシタの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2013−77734(P2013−77734A)

【公開日】平成25年4月25日(2013.4.25)

【国際特許分類】

【出願番号】特願2011−217360(P2011−217360)

【出願日】平成23年9月30日(2011.9.30)

【出願人】(000000033)旭化成株式会社 (901)

【Fターム(参考)】

【公開日】平成25年4月25日(2013.4.25)

【国際特許分類】

【出願日】平成23年9月30日(2011.9.30)

【出願人】(000000033)旭化成株式会社 (901)

【Fターム(参考)】

[ Back to top ]