電極材料及び電極材料の製造方法

【課題】従来の電極材料、特に炭素材料や触媒と比較して、クーロン効率等の電極性能に優れた電極材料を提供する。

【解決手段】単位比表面積あたりの局在電子スピン密度が3×1015個/m2以下である電極材料、並びに、窒素含有有機高分子化合物の金属錯体と、導電性材料との混合物を準備する工程と、前記混合物を不活性雰囲気下、加熱し、前記金属錯体の前記窒素含有有機高分子化合物を炭素化処理する工程と、前記炭素化処理により得られた炭素化物を粉砕処理する工程と、前記粉砕処理により得られた粉砕物から金属を除去する工程と、を有する電極材料の製造方法。

【解決手段】単位比表面積あたりの局在電子スピン密度が3×1015個/m2以下である電極材料、並びに、窒素含有有機高分子化合物の金属錯体と、導電性材料との混合物を準備する工程と、前記混合物を不活性雰囲気下、加熱し、前記金属錯体の前記窒素含有有機高分子化合物を炭素化処理する工程と、前記炭素化処理により得られた炭素化物を粉砕処理する工程と、前記粉砕処理により得られた粉砕物から金属を除去する工程と、を有する電極材料の製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電極材料、特に金属空気電池の電極の構成材料として好適な電極材料、及び電極材料の製造方法に関する。

【背景技術】

【0002】

正極活物質として酸素を利用する空気電池は、エネルギー密度が高い、小型化及び軽量化が容易である等の利点を有する。そのため、現在、広く使用されているリチウム二次電池を超える高容量電池として注目を集めている。空気電池としては、例えば、リチウム空気電池、マグネシウム空気電池、亜鉛空気電池等の金属空気電池が知られている。

金属空気電池は、空気極において酸素の酸化還元反応が行われ、負極において金属の酸化還元反応が行われることで、充放電が可能である。例えば、伝導イオンが一価の金属イオンである金属空気電池(二次電池)では、以下のような充放電反応が進むと考えられる。尚、下記式においてMは金属種を示す。

【0003】

[放電時]

負極 : M → M+ + e−

正極 : 2M+ + O2 + 2e− → M2O2

[充電時]

負極 : M+ + e− → M

正極 : M2O2 → 2M+ + O2 + 2e−

【0004】

金属空気電池は、例えば、導電性材料及び結着材を含有する空気極層と、空気極層の集電を行う空気極集電体と、負極活物質(金属や合金等)を含む負極層と、負極層の集電を行う負極集電体と、空気極層及び負極層の間に介在する電解質とを有する。

金属空気電池の具体的な構成として、例えば、特許文献1には、カーボン及びバインダーからなる正極(空気極)を具備したリチウム空気電池が記載されている。

また、金属空気電池では、電池性能を向上させるべく、二酸化マンガン等の金属酸化物や金属等の触媒を空気極に含有させることも提案されている。

【0005】

一方、燃料電池は、燃料と酸化剤を電気的に接続された2つの電極に供給し、電気化学的に燃料の酸化を起こさせることで、化学エネルギーを直接電気エネルギーに変換するものであり、カルノーサイクルの制約を受けないため、高いエネルギー変換効率を示す。中でも、電解質膜として固体高分子電解質膜を用いた固体高分子電解質型燃料電池は、小型化が容易であること、低い温度で作動すること、などの利点があることから、携帯用、移動体用電源としての利用が試みられている。

【0006】

固体高分子電解質型燃料電池では、水素を燃料とした場合、燃料極では式(A)の反応が進行する。

H2 → 2H+ + 2e− ・・・(A)

前記式(A)で生じる電子は、外部回路を経由し、外部の負荷で仕事をした後、酸化剤極(空気極)に到達する。そして、前記式(A)で生じるプロトンは、水和した状態で、固体高分子電解質内を燃料極側から酸化剤極側に、電気浸透により移動する。

また、酸素を酸化剤とした場合、酸化剤極では式(B)の反応が進行する。

2H+ + (1/2)O2 + 2e− → H2O ・・・(B)

酸化剤極で生成した水は、ガス流路等を経て外部へと排出される。このように、燃料電池は、水以外の排出物がなく、クリーンな発電装置である。

【0007】

燃料電池は、通常、一対の電極間に電解質膜を狭持した膜・電極接合体を基本構造とする単セルを備える。

燃料電池の各電極には、各電極における電気化学反応を促進する触媒の利用が不可欠であり、例えば、特許文献2には、グラファイト状構造を有する複素芳香族高分子を含む空気極用燃料電池触媒であって、前記複素芳香族高分子が、炭素−炭素結合を構成する2つの炭素原子と、該2つの炭素原子に結合する少なくとも2の窒素原子からなる部分構造を含む空気極用燃料電池触媒が記載されている。前記複素芳香族高分子の例として、2,2’−ビピリジン等が挙げられている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2010−212198号公報

【特許文献2】特開2010−9807号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

特許文献1のように、カーボンを用いた従来の金属空気電池の空気極では、放電時に、結晶性の高い金属過酸化物(例えば、過酸化リチウム等)が形成されやすい。結晶性の高い金属過酸化物は、充電時に分解されにくいため、金属空気電池のクーロン効率を低下させる要因となる。

【0010】

また、燃料電池触媒は、拡散、吸着、表面反応、脱離、及び拡散からなる不均一系触媒である。そのため、均一系触媒反応を必要とする金属空気電池に、特許文献2に記載された燃料電池触媒を用いても、クーロン効率の向上効果は充分ではない。

【0011】

本発明は上記実情を鑑みて成し遂げられたものであり、本発明の目的は、従来の電極材料、特に炭素材料や触媒と比較して、クーロン効率等の電極性能に優れた電極材料を提供することである。

【課題を解決するための手段】

【0012】

本発明の電極材料は、単位比表面積あたりの局在電子スピン密度が、3×1015個/m2以下であることを特徴とする。

本発明の電極材料は、局在電子が少ない、すなわち、ラジカル性が低いため、電極材料自身、その他の電極構成材料、及び電極反応生成物等に対する攻撃性が低い。従って、本発明の電極材料によれば、電極性能を向上させることができる。

【0013】

上記単位比表面積あたりの局在電子スピン密度の具体的な範囲としては、9.3×1013〜1.9×1014個/m2が挙げられる。

本発明の電極材料の具体的な材料としては窒素ドープ炭素材料が挙げられ、より具体的には、ピリジン型窒素を含有する窒素ドープ炭素材料が挙げられる。

本発明の電極材料の用途は特に限定されないが、金属空気電池用電極材料として優れた効果を奏する。

【0014】

本発明の電極材料の製造方法は、

窒素含有有機高分子化合物の金属錯体と、導電性材料との混合物を準備する準備工程と、

前記混合物を、不活性雰囲気下、加熱し、前記金属錯体の前記窒素含有有機高分子化合物を炭素化処理する炭素化工程と、

前記炭素化処理により得られた炭素化物を粉砕処理する粉砕工程と、

前記粉砕処理により得られた粉砕物から金属を除去する金属除去工程と、

を有することを特徴とする。

【発明の効果】

【0015】

本発明の電極材料は、従来の電極材料、特に炭素材料や触媒と比較して、クーロン効率等の電極性能に優れており、電池の性能向上に貢献することができる。

【図面の簡単な説明】

【0016】

【図1】炭素材料における局在電子のモデルを示す模式図である。

【図2】窒素ドープ炭素材料における窒素原子の位置を示す模式図である。

【図3】金属空気電池の一形態例を示す断面模式図である。

【図4】実施例1及び2のクーロン効率と単位比表面積あたりの窒素量を示すグラフである。

【図5】実施例1及び2のクーロン効率と単位比表面積あたりのピリジン型窒素量比(ピリジン比)を示すグラフである。

【図6】実施例及び比較例における正極の製造プロセスフローを示す図である。

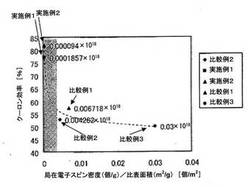

【図7】実施例及び比較例の単位比表面積あたりの局在電子スピン密度とクーロン効率との関係を示すグラフである。

【発明を実施するための形態】

【0017】

本発明の電極材料は、単位比表面積あたりの局在電子スピン密度が、3×1015個/m2以下であることを特徴とする。

【0018】

本発明者らは、単位比表面積あたりの局在電子スピン密度が、3×1015個/m2以下である材料が、電極材料として優れた効果を奏することを見出した。具体的には、図7に示すように、電極材料の単位比表面積あたりの局在電子スピン密度が3×1015個/m2以下になると、電池のクーロン効率が急激に上昇することが、本発明者らによって確認された。

【0019】

単位比表面積あたりの局在電子スピン密度が3×1015個/m2以下の電極材料を用いることによって、上記のようなクーロン効率等の電極性能が向上する理由は次のように推測される。

図1に炭素材料における局在電子のモデルを示す。局在電子とは、原子核に束縛され、動き回らずに一つの原子の軌道に局在している電子である。単位比表面積あたりの局在電子スピン密度が3×1015個/m2以下の電極材料は、表面に存在する局在電子が少ない、つまりラジカル性が低いために、電極材料自身、その他の電極構成材料、及び電極反応生成物等に対する攻撃性が低い。その結果、電極材料、その他の電極構成材料の劣化を抑制したり、電極反応生成物の、電池性能に悪影響を与えるような化学変化を抑制したりすることができる。

具体的には、例えば、炭素材料を含む電極材料の場合、上記のように表面の局在電子を少なくすることによって、エッジ状態又はグラフェン面端のダングリングボンドも少なくすることができる。ダングリングボンドは、例えば、金属空気電池の放電時において、結晶性の高い金属過酸化物の形成サイトとなる。そのため、ダングリングボンドを少なくすることで、充電時に分解しにくい、高結晶性の金属化酸化物の生成を、抑制することができ、クーロン効率を向上させることができる。

また、本発明の電極材料を燃料電池の電極を構成する材料として用いた場合、過酸化水素水の発生が抑制されるため、電解質膜の分解が抑えられ、短時間で開回路電位が低下したりガスのクロスリーク量が増加するといった問題が生じ難くなる。

【0020】

本発明の電極材料は、典型的には、導電性材料、触媒、及び触媒担体のうち少なくとも一つとして機能する。例えば、金属空気電池の空気極における炭素材料及び触媒(例えば、MnO2、CeO2等)のうちの少なくとも一方の代替材料として、或いは、燃料電池の導電性材料及び触媒のうちの少なくとも一方(例えば、白金担持カーボン等)の代替材料として用いることができる。

本発明の電極材料がカーボンアロイからなる場合には、レアメタルフリーの電極材料として、安定な供給、低コスト化、高寿命化等の実現を可能とする。

【0021】

電極材料の単位比表面積あたりの局在電子スピン密度(個/m2)は、電極材料の局在電子スピン密度(個/g)を、電極材料の比表面積(m2/g)で割った値である。電極材料の局在電子スピン密度(個/g)は、電子スピン共鳴(ESR)装置を用いて測定することができる。10K〜100Kの極低温でESR測定を行うことで、局在電子スピンを定量することができる。具体的なESR測定条件は、一般的な方法に準じることができる。

【0022】

本発明の電極材料の単位比表面積あたりの局在電子スピン密度は、3×1015個/m2以下であればよく、好ましくは、1×1013〜1×1015個/m2であり、より好ましくは9.3×1013〜1.9×1014個/m2である。

【0023】

本発明の電極材料は、単位比表面積あたりの局在電子スピン密度が3×1015個/m2以下であれば、構成材料は特に限定されない。例えば、カーボンアロイ、カーボンアロイと該カーボンアロイを担持する導電性担持体との組み合わせ等が挙げられる。

【0024】

ここで、カーボンアロイとは、電子軌道の複合系から、ヘテロ原子とのアロイイングならびに組織形態の複合系まで含めて一種の合金と考える。カーボンアロイは、「カーボン原子の集合体を主体とした多成分系からなり、それらの構成単位間に物理的、化学的な相互作用を有する材料。ただし、異なる混成軌道を有する炭素は、異なる成分系と考える」と、炭素材料学会で定義付けされている。

具体的なカーボンアロイとして、窒素ドープ炭素材料、ホウ素ドープ炭素材料、ホウ素・窒素ドープ炭素材料等が挙げられる。

また、カーボンアロイを担持する導電性担持体としては、ケッチェンブラック、アセチレンブラック等のカーボンブラック、カーボンナノチューブ等の炭素質材料等が挙げられる。

【0025】

窒素ドープ炭素材料は、炭素骨格中に窒素原子がドープした構造を有しており、ホウ素ドープ炭素材料は、炭素骨格中にホウ素原子がドープした構造を有しており、ホウ素・窒素ドープ炭素材料は、炭素骨格中にホウ素原子及び窒素原子がドープした構造を有している。窒素ドープ炭素材料及びホウ素・窒素ドープ材料における窒素原子の位置として、例えば、シアニド型、グラファイト型、オキサイド、ピリジン型、ピロール型等が挙げられる(図2参照)。ピリジン型窒素は、金属空気電池、特にリチウム空気電池のクーロン効率の向上効果が高いため好ましい。このような観点から、窒素ドープ炭素材料に含まれる窒素原子に占めるピリジン型窒素の量が多いことが特に好ましい。ピリジン型窒素によりクーロン効率が向上する理由は次のように考えられる。すなわち、ピリジン型窒素に酸素ラジカルが吸着し、疑似ニトロキシドラジカル基が形成されることで、金属過酸化物(例えば、過酸化リチウム等)の分解が促進され、充電容量の低下が抑制されるためと考えられる。

【0026】

本発明の電極材料の形状は特に限定されないが、電極の形成過程において、スラリー化した際に、スラリー中の高分散化できることから、粒子状であることが好ましい。粒子状電極材料のサイズは特に限定されないが、例えば、平均一次粒子径が、300nm以下、特に10〜200nmであることが好ましい。粒子状電極材料の平均一次粒子径は、例えば、少なくとも15〜20Åの分解能を有する電子顕微鏡で、数万倍の写真を撮影し、その写真の2000〜5000個の粒子をParticle Size Analyzer(Endter製)で直接測定することができる。

【0027】

本発明の電極材料の製造方法は特に限定されない。例えば、窒素ドープ炭素材料からなる電極材料の製造方法としては、下記の本発明の製造方法が挙げられる。すなわち、

窒素含有有機高分子化合物の金属錯体と、導電性材料との混合物を準備する準備工程と、

前記混合物を、不活性雰囲気下、加熱し、前記金属錯体の前記窒素含有有機高分子化合物を炭素化処理する炭素化工程と、

前記炭素化処理により得られた炭素化物を粉砕処理する粉砕工程と、

前記粉砕処理により得られた粉砕物から金属を除去する金属除去工程と、

を有する製造方法が挙げられる。

以下、上記本発明の製造方法の各工程について説明する。

【0028】

(準備工程)

準備工程は、窒素含有有機高分子化合物の金属錯体と、導電性材料との混合物を準備する工程である。

【0029】

窒素含有有機高分子化合物の金属錯体は、金属又は金属イオンに、窒素含有有機高分子化合物が配位したものであれば特に限定されない。例えば、金属又は金属イオンとしては、例えば、コバルト、マンガン、鉄、ニッケル、銅、及びこれら金属のイオン等が挙げられ、中でも、表面に多くのエッジを持つナノシェル構造の形成という観点から、コバルト、鉄、銅等が好ましい。また、窒素含有有機高分子化合物としては、窒素原子を含有し、炭素化可能であればよく、例えば、ポリビニルピリジン、ポリベンゾイミダゾール、ポリアクリロニトリル、絹、毛、ポリアミノ酸、核酸等が挙げられ、中でも、グラフェンのエッジへの窒素導入の観点から、ポリビニルピリジン、絹等が好ましい。

尚、窒素含有有機高分子化合物の金属錯体は、窒素含有有機高分子化合物以外の配位子を有していてもよい。

【0030】

窒素含有有機高分子化合物の金属錯体は、公知の方法で調製することができ、例えば、窒素含有有機高分子化合物と、金属化合物とを反応させることで調製することができる。

【0031】

導電性材料としては、電極材料に導電性を付与又は電極材料の導電性を向上できるものであればよく、例えば、ケッチェンブラック、アセチレンブラック等のカーボンブラック、カーボンナノチューブ等の炭素質材料、ポリチアジル、ポリアセチレン等の導電性高分子等を挙げることができる。中でも、空気金属電池の電極材料として用いる場合、表面にメソ細孔を有し、放電析出物を格納するという観点から、炭素質材料が好ましく、特に、ケッチェンブラック、カーボンナノチューブ等が好ましい。導電性材料は、炭素化工程により生成する窒素含有有機化合物の炭素化物(例えば、カーボンアロイ)の担体としても機能することがある。

【0032】

窒素含有有機高分子化合物の金属錯体と導電性材料との混合方法は特に限定されず、例えば、乳鉢、ボールミル、攪拌脱泡機等の任意の方法を採用することができる。

窒素含有有機高分子化合物の金属錯体と導電性材料との混合比は、特に限定されないが、重量比で、金属錯体:導電性材料=1〜80:99〜20であることが好ましく、特に、金属錯体:導電性材料=2〜50:98〜50であることが好ましく、さらに、金属錯体:導電性材料=5〜45:95〜55であることが好ましい。

【0033】

(炭素化工程)

炭素化工程は、準備工程で得られた混合物を、不活性雰囲気下、加熱し、混合物中の金属錯体を構成する窒素含有有機高分子化合物を炭素化処理する工程である。

不活性雰囲気としては、窒素ガス雰囲気、アルゴンガス雰囲気、ヘリウムガス雰囲気等が挙げられる。

加熱温度は、金属錯体の窒素含有有機高分子化合物を炭素化できる温度であればよく、例えば、300℃以上とすることができ、好ましくは500〜1500℃の範囲である。また、加熱時間は、加熱温度にもよるが、金属錯体の窒素含有有機高分子化合物を炭素化できればよく、例えば、0.5〜10時間程度とすることができる。

【0034】

(粉砕工程)

粉砕工程は、炭素化処理により得られた炭素化物を粉砕処理する工程である。粉砕処理により炭素化物を微粒子化することで、電極材料の比表面積の向上及び活性点の露出が可能なためである。

粉砕方法は、特に限定されず、例えば、ボールミル、ビーズミル等の粉砕装置を用いることができる。具体的な粉砕条件は、特に限定されず、適宜設定すればよいが、平均一次粒子径が10〜200nm程度の炭素化物が得られるような条件を設定することが好ましい。

得られた粉砕物は、さらに篩にかけて、通過したものを回収し、これを粉砕物として用いることが好ましい。このように、粒度分布の狭い粉砕物を用いることで、電極中、電極材料が凝集(カーボンアロイの凝集)するのを抑制し、均一に分散させることができるため、単位面積当たりの電流密度を一定にして電池特性を制御する際、電極内の電位バラつきを低減することが可能となるからである。

【0035】

(金属除去工程)

金属除去工程は、粉砕処理により得られた粉砕物から金属を除去する工程である。

金属除去方法は特に限定されず、例えば、酸溶液による洗浄、キレート剤による吸着等が挙げられる。

酸溶液による具体的な洗浄方法としては、例えば、酸溶液と粉砕物とを攪拌した後静置し、上澄みをデカンテーションする、という操作を複数回繰り返す方法が挙げられる。デカンテーション後の洗浄物は、吸引ろ過等により固形物を取り出し、さらに、蒸留水で洗浄することが好ましい。

【0036】

上記したように、本発明の電極材料は、金属空気電池用の電極材料として特に有効である。以下、リチウム空気電池を例に、本発明の電極材料を含む空気極を備えた金属空気電池について説明する。

図3において、金属空気電池10は、酸素を活物質とする空気極(正極)1、金属(例えば、Li金属)からなる負極2、並びに、空気極1及び負極2の間で金属イオン(例えばLiイオン)の伝導を担う電解質層3が、空気極缶6及び負極缶7で構成される電池ケース内に収容されている。空気極缶6及び負極缶7は、ガスケット8により固定されており、電池ケース内の密封性が確保されている。

【0037】

空気極1は、空気極層5と、空気極層5の集電を行う空気極集電体4とから構成される。空気極層5は、酸素の酸化還元反応場であり、本発明の電極材料及び結着材(例えば、ポリテトラフルオロエチレン)を含んでいる。空気極集電体4は、多孔質構造を有する導電性材料(例えば、金属メッシュ)から構成されており、空気極缶6に設けられた空気孔9から取り込まれた空気(酸素)が、空気集電体4を経て空気極層5に供給される。

【0038】

負極2は、金属(例えば、Li金属)からなる。すなわち、負極2は、伝導イオン種である金属イオン(Liイオン)を放出・取り込み可能な負極活物質を含んでいる。

【0039】

電解質層3は、支持電解質塩(例えば、LiN(SO2CF3)2等のLi塩)を非水溶媒(例えば、N−メチル−N−プロピルピペリジニウムビス(トリフルオロメタンスルホニル)アミド)に溶解した電解液を含んでいる。空気極1と負極2との間には、絶縁性及び多孔質構造を有するセパレータが配置されており(図示せず)、該セパレータの多孔質内に電解液が含浸されている。

【0040】

以下、空気電池の各構成について説明する。

(空気極)

空気極は、少なくとも、上記本発明の電極材料を含有する。空気極は、典型的には、上記電極材料を含有する空気極層を備え、通常、空気極層の集電を行う空気極集電体も備える。さらに、必要に応じて当該空気極集電体に接続された空気極リードを備えていてもよい。

(空気極層)

空気極層は、少なくとも本発明の電極材料を含有する。さらに、必要に応じて結着剤を含有していてもよい。

本発明の電極材料については、既述したため、ここでの説明は省略する。

【0041】

空気極層における本発明の電極材料の含有量は、特に限定されないが、例えば、空気極層全体の質量を100wt%とした場合に、40〜95wt%であることが好ましく、特に、55〜90wt%であることが好ましい。電極材料の含有割合が40wt%未満であると、空気極層の導電性が充分でなく、内部抵抗が高くなり、出力が低下するおそれがある。また、電極材料の含有割合が95wt%を超えると、空気極層の電極成形が不十分になるおそれがある。

【0042】

空気極層は、必要に応じて、本発明の電極材料以外の導電性材料及び触媒の少なくとも一方を含有していてもよい。導電性材料としては、上記電極材料の原料となる導電性材料と同様のものが挙げられる。また、触媒としては、例えば、ニッケル、パラジウム及び白金等の白金族;コバルト、マンガン又は鉄等の遷移金属を含むペロブスカイト型酸化物;ルテニウム、イリジウム又はパラジウム等の貴金属酸化物を含む無機化合物;ポルフィリン骨格又はフタロシアニン骨格を有する金属配位有機化合物;二酸化マンガン(MnO2)及び酸化セリウム(CeO2)等の無機セラミックス;これらの材料を混合した複合材料等が挙げられる。

【0043】

空気極層は、空気極触媒を固定化する結着剤を含有することが好ましい。結着剤としては、例えばポリフッ化ビニリデン(PVdF)、ポリテトラフルオロエチレン(PTFE)や、スチレン・ブタジエンゴム(SBRゴム)等のゴム系樹脂等を挙げることができる。空気極層における結着剤の含有割合は、特に限定されるものではないが、空気極層全体の質量を100wt%とした場合に、60wt%未満であることが好ましく、5〜50wt%であることがより好ましい。

【0044】

空気極層の厚さは、金属空気電池の用途等により異なるものであるが、例えば2μm〜500μmの範囲内、特に5μm〜300μmの範囲内であることが好ましい。

【0045】

(空気極集電体)

空気極集電体は、空気極層の集電を行うものである。空気極集電体の材料としては、導電性を有するものであれば特に限定されるものではないが、例えばステンレス、ニッケル、アルミニウム、鉄、チタン、カーボン等を挙げることができる。空気極集電体の形状としては、例えば箔状、板状及び繊維状の他、不織布及びメッシュ(グリッド)等の多孔質状などを挙げることができる。中でも、酸素の供給性能が高く、且つ、集電効率に優れるという観点から、多孔質状の集電体が好ましい。

多孔質状の集電体を使用する場合、図3のように、空気極層と集電体とを積層してもよいし、或いは、空気極層の内部に集電体を配置してもよい。空気極層の内部に集電体を配置する場合、多孔質状の空気極集電体により集電された電荷を集電する別の空気極集電体(例えば箔状の集電体)をさらに備えていてもよい。

尚、後述する電池ケースが空気極集電体の機能を兼ね備えていてもよい。

空気極集電体の厚さは、例えば10μm〜1000μmの範囲内、中でも20μm〜400μmの範囲内であることが好ましい。

【0046】

空気極層と空気極集電体とを備える空気極の製造方法は、特に限定されず、例えば、少なくとも本発明の電極材料、及び必要に応じて結着剤を混合した空気極合材ペーストを、空気極集電体の表面に塗布、乾燥させることで、空気極層と空気極集電体とが積層した空気極を作製することができる。或いは、上記空気極合材ペーストを塗布、乾燥して得られた空気極層を、空気極集電体と重ね合わせ、適宜、加圧や加熱等を行うことで、空気極層と空気極集電体とが積層した空気極を作製することもできる。

【0047】

空気極合材ペーストの溶媒としては、揮発性を有していれば特に限定されず、適宜選択することができる。具体的には、アセトン、N,N−ジメチルホルムアミド(DMF)、N−メチル−2−ピロリドン(NMP)等が挙げられる。空気極合材ペーストの乾燥が容易になることから、沸点が200℃以下の溶媒が好ましい。

空気極材ペーストを塗布する方法は特に限定されず、ドクターブレード、スプレー法等の一般的な方法を用いることができる。

【0048】

(負極)

負極は、金属イオン(例えばLiイオン)を放出・取り込み可能な負極活物質を含有する負極層を備える。さらに、必要に応じて負極層の集電を行う負極集電体を備えていてもよい。

【0049】

(負極層)

負極層は、金属イオンを放出・取り込み可能な負極活物質を含有する。リチウム空気電池の負極活物質としては、例えば、リチウム金属、リチウム元素を含有する合金材料、リチウム化合物等が挙げられる。また、グラファイト等の炭素材料や本発明の電極材料も負極活物質として用いることができる。中でも、高容量且つ高電位が得られることから、リチウム金属が好ましい。

リチウム元素を含有する合金としては、例えばリチウムアルミニウム合金、リチウムスズ合金、リチウム鉛合金、リチウムケイ素合金等を挙げることができる。また、リチウム化合物としては、例えばリチウムチタン酸化物等の酸化物、リチウムコバルト窒化物、リチウム鉄窒化物、リチウムマンガン窒化物等の窒化物等を挙げることができる。

【0050】

負極層は、負極活物質のみを含有するものであってもよく、負極活物質の他に導電性材料および結着剤の少なくとも一方を含有するものであってもよい。例えば、負極活物質が箔状である場合は、負極活物質のみを含有する負極層とすることができる。一方、負極活物質が粉末状である場合は、負極活物質および結着剤を含有する負極層とすることができる。なお、導電性材料および結着剤については、上述した「空気極」の項に記載した内容と同様であるので、ここでの説明は省略する。

【0051】

(負極集電体)

負極集電体の材料としては、導電性を有するものであれば特に限定されるものではないが、例えば銅、ステンレス、ニッケル、カーボン等を挙げることができる。負極集電体の形状としては、例えば箔状、板状およびメッシュ(グリッド)状等を挙げることができる。本発明においては、後述する電池ケースが負極集電体の機能を兼ね備えていてもよい。

【0052】

負極の製造方法は特に限定されない。例えば、箔状の負極活物質と負極集電体とを重ね合わせて加圧する方法が挙げられる。また、別の方法として、負極活物質と結着材とを含有する負極材混合物を調製し、該混合物を負極集電体上に塗布、乾燥する方法を挙げることができる。

【0053】

(電解質)

電解質は、空気極と負極との間、具体的には、空気極層及び負極層の間に保持され、空気極層及び負極層との間で金属イオンを交換する働きを有する。

リチウム空気電池の電解質としては、リチウムイオンを伝導することができれば、特に限定されず、非水系電解質、水系電解質、固体電解質等を用いることができる。

【0054】

非水系電解質としては、非水系電解液及び非水ゲル電解質を用いることができる。

非水系電解液は、リチウム塩及び非水溶媒を含有する。

リチウム塩としては、例えばLiPF6、LiBF4、LiClO4及びLiAsF6等の無機リチウム塩;LiCF3SO3、LiN(SO2CF3)2[略称 Li−TFSA]、LiN(SO2C2F5)2及びLiC(SO2CF3)3等の有機リチウム塩等を挙げることができる。

非水溶媒としては、例えばエチレンカーボネート(EC)、プロピレンカーボネート(PC)、ジメチルカーボネート(DMC)、ジエチルカーボネート(DEC)、エチルメチルカーボネート(EMC)、エチルカーボネート、ブチレンカーボネート、γ−ブチロラクトン、スルホラン、アセトニトリル、1,2−ジメトキシメタン、1,3−ジメトキシプロパン、ジエチルエーテル、テトラヒドロフラン、2−メチルテトラヒドロフラン及びこれらの混合物等を挙げることができる。

また、イオン性液体を非水溶媒として用いることもできる。イオン性液体としては、例えば、N,N,N−トリメチル−N−プロピルアンモニウムビス(トリフルオロメタンスルホニル)アミド[略称:TMPA−TFSA]、N−メチル−N−プロピルピペリジニウムビス(トリフルオロメタンスルホニル)アミド[略称:PP13−TFSA]、N−メチル−N−プロピルピロリジニウムビス(トリフルオロメタンスルホニル)アミド[略称:P13−TFSA]、N−メチル−N−ブチルピロリジニウムビス(トリフルオロメタンスルホニル)アミド[略称:P14−TFSA]、N,N−ジエチル−N−メチル−N−(2−メトキシエチル)アンモニウムビス(トリフルオロメタンスルホニル)アミド[略称:DEME−TFSA]等の脂肪族4級アンモニウム塩、1−エチル−3−メチルイミダゾリウムフルオロハイドロジェネート(トリフルオロメタンスルホニル)アミド[略称:emim(HF)2,3F−TFSA]等が挙げられる。

非水系電解液におけるリチウム塩の濃度は、例えば0.5mol/L〜3mol/Lの範囲内とすることができる。

【0055】

非水ゲル電解質は、通常、非水系電解液にポリマーを添加してゲル化したものであり、上述した非水系電解液に、ポリエチレンオキシド(PEO)、ポリアクリルニトリル(PAN)またはポリメチルメタクリレート(PMMA)等のポリマーを添加し、ゲル化することにより得ることができる。

【0056】

水系電解質としては、水にリチウム塩を含有させた水系電解液が挙げられる。リチウム塩としては、例えばLiOH、LiCl、LiNO3、CH3CO2Li等を挙げることができる。

【0057】

上記水系電解質及び非水系電解質中には、さらに固体電解質を混合してもよい。固体電解質としては、例えば、Li−La−Ti−O系固体電解質等を用いることができる。

非水電解液や水系電解液を用いる場合には、電解液の漏液防止の観点から、高粘度の溶媒を用いることが好ましい。イオン性液体は、一般的に、高粘度である傾向があるため、電解液の溶媒として好ましいといえる。

【0058】

(セパレータ)

空気極と負極との間の絶縁性を確保するために、空気極層と負極層との間に絶縁性多孔質体からなるセパレータを配置することができる。典型的には、絶縁性多孔質体からなるセパレータに電解質を含浸させることで、空気極と負極との間の絶縁性及び金属イオン伝導性を確保することができる。

また、空気極−電解質−負極の順番で配置されている積層体を、繰り返し何層も重ねる構造を取る場合には、安全性の観点から、異なる積層体に属する空気極および負極の間に、セパレータを有することが好ましい。

セパレータとしては、例えばポリエチレン、ポリプロピレン等の多孔膜;および樹脂不織布、ガラス繊維不織布等の不織布等を挙げることができる。

【0059】

(電池ケース)

金属空気電池は、通常、空気極、負極、電解質等を収納する電池ケースを有する。電池ケースの形状としては、具体的にはコイン型、平板型、円筒型、ラミネート型等を挙げることができる。電池ケースは、大気開放型であってもよく、密閉型であってもよい。大気開放型の電池ケースは、少なくとも空気極層が十分に大気と接触可能な構造を有する。一方、密閉型の電池ケースには、気体(空気)の導入管および排気管を設けることが好ましい。この場合、電池ケースに導入する気体は、酸素濃度が高いことが好ましく、純酸素であることがより好ましい。

【実施例】

【0060】

[実施例1]

(炭素質電極材料の作製)

まず、ビニルピリジン1.5gをジメチルホルムアミド20mlに溶解させた後、5日間、70℃に加熱し、高分子化を行った。続いて、塩化コバルト六水和物0.65gを添加し、室温(約10〜35℃)で24時間攪拌し、ポリビニルピリジンコバルト錯体を得た。得られたコバルト錯体に、カーボンブラック(ライオン製、ケッチェンブラックEC600JD)を、コバルト錯体:カーボンブラック=70:30(重量比)となるように添加し、乳鉢を用いて混合し、ポリビニルピリジンコバルト錯体とカーボンブラックとの混合物を得た。

次に、上記混合物を石英管内に入れ、楕円面反射型赤外線ゴールドイメージ炉にて、20分間窒素パージし、1.5時間かけて室温から800℃まで昇温した。この後、800℃で1時間保持し、炭素化処理を行った。

続いて、得られた炭素化物を、遊星ボールミル(フリッチュ製、P−7)内に、1.5mmφのジルコニアボールと共にセットし、回転速度800rpmで60分間粉砕した。得られた粉砕物を、目開き105μmのふるいにかけ、通過したものを回収した。

回収した粉砕物を塩酸(濃度37%)と混合して2時間攪拌した後、静置し、上澄みをデカンテーションした。この操作を3回繰り返した後、吸引ろ過を行い、得られたろ過物を蒸留水で洗浄し、炭素質電極材料を得た。

【0061】

得られた炭素質電極材料について、電子スピン共鳴(ESR)装置(BRUKER製、ESP350E)を用いて、ESRを測定し、局在電子スピン密度を求めたところ、約1.3×1017(個/g)だった。ESR測定の条件を以下に示す。尚、標準試料として、イオン注入したポリエチレンフィルムを用いた。

<ESR測定条件>

・測定温度:10K

・中心磁場:3377G

・磁場掃引幅:2000G

・変調:100kHz、5G

・マイクロ波:9.46GHz、1mW

・掃引時間:167.77s×2回

・時定数:163.84ms

・ポイント数:2048

【0062】

一方、得られた炭素質電極材料の比表面積を窒素化学吸着測定装置(BET法、スペクトリス製)により測定したところ、約708(m2/g)だった。

【0063】

上記局在電子スピン密度(個/g)を上記比表面積(m2/g)で除し、単位比表面積あたりの局在電子スピン密度を算出したところ、1.857×1014(個/m2)だった。

【0064】

また、得られた炭素質電極材料表面の窒素/炭素モル比をX線光電子分光法(島津製作所、ESCA−3300)により測定した。

上記窒素/炭素モル比を上記比表面積(m2/g)で除し、単位比表面積あたりの窒素/炭素モル比を算出したところ、2.78×10−3(g/m2)だった。

ここで、炭素/窒素モル比を比表面積で除した理由は次の通りである。すなわち、カーボンブラックとカーボンアロイの前駆体である上記コバルト錯体とを混合して調製された実施例1の炭素質電極材料表面において、カーボンアロイ表面には、ガスが到達して電極反応に有効に作用する活性部と、ガスが到達しない不活性部とが存在する。活性部は、電極材料の表面に露出していることから、上記窒素/炭素モル比を上記比表面積で除することで、電極反応に有効に作用する窒素と、電池特性との相関関係を評価することができるためである。

結果を図4に示す。

【0065】

さらに、ピリジン比を窒素K端のX線吸収微細構造測定から測定した。ここで、X線吸収微細構造測定を用いた理由は、X線光電子分光法よりも窒素信号強度が高くなるためと、また、入射プローブの侵入深さが深く、細孔容積の影響が少ないためである。測定条件及び解析条件を以下に示す。

<測定条件>

・実験施設:九州シンクロトロン光研究センター

・実験ステーション:BL12

・分光器:不当間隔回折格子

・ミラー:前置鏡+後置鏡

・吸収端:N−K(399eV)吸収端

・検出法:全電子収量法

<解析条件>

・規格化:425eV付近の強度を用いて規格化

・差スペクトル:窒素が含まれていないインジウム金属(試料固定に使用)の測定結果を基準として、差スペクトルを求めた。

・ピリジン比:文献(H.Niwa,J.Power Sources,187(2009)93−97及び196(2011)1006−1011)の帰属により、NK端スペクトルに現れるピークとして、4成分(ピリジン、シアン、グラファイト、σ*)のピーク強度を測定し、以下の式からピリジン比を算出した。

【0066】

【数1】

【0067】

上記ピリジン比は、0.240だった。結果を図5に示す。

【0068】

(正極の作製)

得られた炭素質電極材料を用いて、図6に示すフローに従って正極を作製した。すなわち、まず、得られた炭素質電極材料を、エタノール(溶媒)中、ポリテトラフルオロエチレン(結着材)と混合し、正極スラリーを調製した。正極スラリー中、炭素質電極材料:ポリテトラフルオロエチレン=90wt%:10wt%とした。

正極スラリーを、基材上に塗布した後、ロールプレスで圧延した。次に、真空中、60℃で乾燥(前乾燥)させた後、切断し、さらに、真空中、120℃で乾燥(最終乾燥)させた。得られた正極を基材から剥離した。

【0069】

(電池の評価)

まず、上記にて作製した正極を用いて、以下のようにしてリチウム空気電池セルを作製した。すなわち、負極として金属リチウム(極東金属製、厚み200μm、φ15mm)と、電解液としてLiTFSAのPP13−TFSA溶液(LiTFSA濃度0.32mol/kg)と、セパレータとしてポリエチレンセパレータ(東レ東燃機能膜合同会社製、E20MMS)とを用い、F型セル(北斗電工製)を組み立てた。

【0070】

得られたセルをガス置換コック付きガラスデシケータ(500mL)内に収容した。該ガラスデシケータ内には、酸素及びアルゴンが導入可能であり、これらのガスを空気極へ供給することができる構造とした。下記条件下、充放電試験を行い、クーロン効率(放電電気容量/充電電気容量)を算出したところ、77%だった。

炭素質電極材料の単位比表面積あたりの局在電子スピン密度と、クーロン効率との関係を図7に示す。

<充放電条件>

充放電試験機:ナガノ社製充放電試験装置(商品番号:BTS2004H)

電流密度:0.05mA/cm2

放電終止電圧:2.0V

充電終止電圧:3.8V

測定温度:60℃

【0071】

[実施例2]

実施例1において、「炭素質電極材料の作製」の混合物におけるポリビニルピリジンコバルト錯体とケッチェンブラックとの混合割合(重量比)を50:50としたこと以外は、同様にして炭素質電極材料を得た。

得られた炭素質電極材料について、実施例1と同様にして、単位比表面積あたりの局在電子スピン密度を算出したところ、約9.3×1016(個/g)/約1006(m2/g)=9.3×1013個/m2だった。

また、得られた炭素質電極材料について、実施例1と同様にして、単位比表面積あたりの窒素/炭素モル比を算出したところ、9.64×10−4(g/m2)だった。また、実施例1と同様にして、ピリジン比を算出したところ、0.245だった。結果を図4及び図5に示す。

【0072】

また、得られた炭素質電極材料を用いて、実施例1と同様にして、正極を作製し、クーロン効率を算出したところ、82%だった。炭素質電極材料の単位比表面積あたりの局在電子スピン密度と、クーロン効率との関係を図7に示す。

【0073】

(比較例1)

下記方法によって、グラファイト状構造を有する複素芳香族高分子を得た。この複素芳香族高分子は、特許文献1に記載のグラファイト状構造を有する複素芳香族高分子に相当する。

カーボンブラック(ライオン製、ケッチェンブラックEC600JD)に対して、6MのHClを用いた24時間にわたる予備洗浄を2回行い、金属不純物を取り除いた。その後、蒸留水で洗浄し、塩化物不純物を取り除いた。続いて、HNO3(濃度70%)で7時間還流した後、蒸留水で洗浄し、75℃で乾燥させた。次に、メラミンとアセトアルデヒドとを重合(メラミン:アセトアルデヒド=2:1(モル比))させたメラミン系樹脂を加え、エタノール中で還流させた。その後、真空中、627℃で2時間焼成してグラファイト状構造を有する複素芳香族高分子を得た。

得られた複素芳香族高分子について、実施例1と同様にして、単位比表面積あたりの局在電子スピン密度を算出したところ、5.2×1018(個/g)/774(m2/g)=6.718個×1015/m2だった。

また、得られた複素芳香族高分子を用いて、実施例1と同様にして、電極を作製し、クーロン効率を算出したところ、58%だった。

複素芳香族高分子の単位比表面積あたりの局在電子スピン密度と、クーロン効率との関係を図7に示す。

【0074】

(比較例2)

実施例1において、炭素質電極材料の代わりに、カーボンブラック(ライオン製、ケッチェンブラックEC600JD)を用いたこと以外は同様にして、電極を作製し、クーロン効率を算出したところ、53%だった。尚、上記カーボンブラックの単位比表面積あたりの局在電子スピン密度を算出したところ、5.7×1018(個/g)/1331(m2/g)=4.282×1015個/m2だった。

カーボンブラックの単位比表面積あたりの局在電子スピン密度と、クーロン効率との関係を図7に示す。

【0075】

(比較例3)

実施例1において、炭素質電極材料の代わりに、カーボンブラック(TIMCAL製、SuperP)を用いたこと以外は同様にして、電極を作製し、クーロン効率を算出したところ、50%だった。尚、上記カーボンブラックの単位比表面積あたりの局在電子スピン密度を算出したところ、2.1×1018(個/g)/59.7(m2/g)=3×1016個/m2だった。

カーボンブラックの単位比表面積あたりの局在電子スピン密度と、クーロン効率との関係を図7に示す。

【0076】

図7に示すように、比表面積あたりの局在電子スピン密度が3×1015個/m2以下である実施例1及び実施例2の炭素質電極材料は、比表面積あたりの局在電子スピン密度が3×1015個/m2を超える比較例1〜3の炭素質材料を用いた場合と比較して、クーロン効率が非常に高いことが確認された。

また、図4及び図5に示す実施例1と実施例2との対比から、単位表面積当たりの窒素量におけるピリジン型窒素の比率がより高い実施例2は、実施例1よりも優れたクーロン効率を示すことが確認された。

【符号の説明】

【0077】

1…空気極

2…負極

3…電解質層

4…空気極集電体

5…空気極層

6…空気極缶

7…負極缶

8…ガスケット

9…空気孔

10…空気金属電池

【技術分野】

【0001】

本発明は、電極材料、特に金属空気電池の電極の構成材料として好適な電極材料、及び電極材料の製造方法に関する。

【背景技術】

【0002】

正極活物質として酸素を利用する空気電池は、エネルギー密度が高い、小型化及び軽量化が容易である等の利点を有する。そのため、現在、広く使用されているリチウム二次電池を超える高容量電池として注目を集めている。空気電池としては、例えば、リチウム空気電池、マグネシウム空気電池、亜鉛空気電池等の金属空気電池が知られている。

金属空気電池は、空気極において酸素の酸化還元反応が行われ、負極において金属の酸化還元反応が行われることで、充放電が可能である。例えば、伝導イオンが一価の金属イオンである金属空気電池(二次電池)では、以下のような充放電反応が進むと考えられる。尚、下記式においてMは金属種を示す。

【0003】

[放電時]

負極 : M → M+ + e−

正極 : 2M+ + O2 + 2e− → M2O2

[充電時]

負極 : M+ + e− → M

正極 : M2O2 → 2M+ + O2 + 2e−

【0004】

金属空気電池は、例えば、導電性材料及び結着材を含有する空気極層と、空気極層の集電を行う空気極集電体と、負極活物質(金属や合金等)を含む負極層と、負極層の集電を行う負極集電体と、空気極層及び負極層の間に介在する電解質とを有する。

金属空気電池の具体的な構成として、例えば、特許文献1には、カーボン及びバインダーからなる正極(空気極)を具備したリチウム空気電池が記載されている。

また、金属空気電池では、電池性能を向上させるべく、二酸化マンガン等の金属酸化物や金属等の触媒を空気極に含有させることも提案されている。

【0005】

一方、燃料電池は、燃料と酸化剤を電気的に接続された2つの電極に供給し、電気化学的に燃料の酸化を起こさせることで、化学エネルギーを直接電気エネルギーに変換するものであり、カルノーサイクルの制約を受けないため、高いエネルギー変換効率を示す。中でも、電解質膜として固体高分子電解質膜を用いた固体高分子電解質型燃料電池は、小型化が容易であること、低い温度で作動すること、などの利点があることから、携帯用、移動体用電源としての利用が試みられている。

【0006】

固体高分子電解質型燃料電池では、水素を燃料とした場合、燃料極では式(A)の反応が進行する。

H2 → 2H+ + 2e− ・・・(A)

前記式(A)で生じる電子は、外部回路を経由し、外部の負荷で仕事をした後、酸化剤極(空気極)に到達する。そして、前記式(A)で生じるプロトンは、水和した状態で、固体高分子電解質内を燃料極側から酸化剤極側に、電気浸透により移動する。

また、酸素を酸化剤とした場合、酸化剤極では式(B)の反応が進行する。

2H+ + (1/2)O2 + 2e− → H2O ・・・(B)

酸化剤極で生成した水は、ガス流路等を経て外部へと排出される。このように、燃料電池は、水以外の排出物がなく、クリーンな発電装置である。

【0007】

燃料電池は、通常、一対の電極間に電解質膜を狭持した膜・電極接合体を基本構造とする単セルを備える。

燃料電池の各電極には、各電極における電気化学反応を促進する触媒の利用が不可欠であり、例えば、特許文献2には、グラファイト状構造を有する複素芳香族高分子を含む空気極用燃料電池触媒であって、前記複素芳香族高分子が、炭素−炭素結合を構成する2つの炭素原子と、該2つの炭素原子に結合する少なくとも2の窒素原子からなる部分構造を含む空気極用燃料電池触媒が記載されている。前記複素芳香族高分子の例として、2,2’−ビピリジン等が挙げられている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2010−212198号公報

【特許文献2】特開2010−9807号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

特許文献1のように、カーボンを用いた従来の金属空気電池の空気極では、放電時に、結晶性の高い金属過酸化物(例えば、過酸化リチウム等)が形成されやすい。結晶性の高い金属過酸化物は、充電時に分解されにくいため、金属空気電池のクーロン効率を低下させる要因となる。

【0010】

また、燃料電池触媒は、拡散、吸着、表面反応、脱離、及び拡散からなる不均一系触媒である。そのため、均一系触媒反応を必要とする金属空気電池に、特許文献2に記載された燃料電池触媒を用いても、クーロン効率の向上効果は充分ではない。

【0011】

本発明は上記実情を鑑みて成し遂げられたものであり、本発明の目的は、従来の電極材料、特に炭素材料や触媒と比較して、クーロン効率等の電極性能に優れた電極材料を提供することである。

【課題を解決するための手段】

【0012】

本発明の電極材料は、単位比表面積あたりの局在電子スピン密度が、3×1015個/m2以下であることを特徴とする。

本発明の電極材料は、局在電子が少ない、すなわち、ラジカル性が低いため、電極材料自身、その他の電極構成材料、及び電極反応生成物等に対する攻撃性が低い。従って、本発明の電極材料によれば、電極性能を向上させることができる。

【0013】

上記単位比表面積あたりの局在電子スピン密度の具体的な範囲としては、9.3×1013〜1.9×1014個/m2が挙げられる。

本発明の電極材料の具体的な材料としては窒素ドープ炭素材料が挙げられ、より具体的には、ピリジン型窒素を含有する窒素ドープ炭素材料が挙げられる。

本発明の電極材料の用途は特に限定されないが、金属空気電池用電極材料として優れた効果を奏する。

【0014】

本発明の電極材料の製造方法は、

窒素含有有機高分子化合物の金属錯体と、導電性材料との混合物を準備する準備工程と、

前記混合物を、不活性雰囲気下、加熱し、前記金属錯体の前記窒素含有有機高分子化合物を炭素化処理する炭素化工程と、

前記炭素化処理により得られた炭素化物を粉砕処理する粉砕工程と、

前記粉砕処理により得られた粉砕物から金属を除去する金属除去工程と、

を有することを特徴とする。

【発明の効果】

【0015】

本発明の電極材料は、従来の電極材料、特に炭素材料や触媒と比較して、クーロン効率等の電極性能に優れており、電池の性能向上に貢献することができる。

【図面の簡単な説明】

【0016】

【図1】炭素材料における局在電子のモデルを示す模式図である。

【図2】窒素ドープ炭素材料における窒素原子の位置を示す模式図である。

【図3】金属空気電池の一形態例を示す断面模式図である。

【図4】実施例1及び2のクーロン効率と単位比表面積あたりの窒素量を示すグラフである。

【図5】実施例1及び2のクーロン効率と単位比表面積あたりのピリジン型窒素量比(ピリジン比)を示すグラフである。

【図6】実施例及び比較例における正極の製造プロセスフローを示す図である。

【図7】実施例及び比較例の単位比表面積あたりの局在電子スピン密度とクーロン効率との関係を示すグラフである。

【発明を実施するための形態】

【0017】

本発明の電極材料は、単位比表面積あたりの局在電子スピン密度が、3×1015個/m2以下であることを特徴とする。

【0018】

本発明者らは、単位比表面積あたりの局在電子スピン密度が、3×1015個/m2以下である材料が、電極材料として優れた効果を奏することを見出した。具体的には、図7に示すように、電極材料の単位比表面積あたりの局在電子スピン密度が3×1015個/m2以下になると、電池のクーロン効率が急激に上昇することが、本発明者らによって確認された。

【0019】

単位比表面積あたりの局在電子スピン密度が3×1015個/m2以下の電極材料を用いることによって、上記のようなクーロン効率等の電極性能が向上する理由は次のように推測される。

図1に炭素材料における局在電子のモデルを示す。局在電子とは、原子核に束縛され、動き回らずに一つの原子の軌道に局在している電子である。単位比表面積あたりの局在電子スピン密度が3×1015個/m2以下の電極材料は、表面に存在する局在電子が少ない、つまりラジカル性が低いために、電極材料自身、その他の電極構成材料、及び電極反応生成物等に対する攻撃性が低い。その結果、電極材料、その他の電極構成材料の劣化を抑制したり、電極反応生成物の、電池性能に悪影響を与えるような化学変化を抑制したりすることができる。

具体的には、例えば、炭素材料を含む電極材料の場合、上記のように表面の局在電子を少なくすることによって、エッジ状態又はグラフェン面端のダングリングボンドも少なくすることができる。ダングリングボンドは、例えば、金属空気電池の放電時において、結晶性の高い金属過酸化物の形成サイトとなる。そのため、ダングリングボンドを少なくすることで、充電時に分解しにくい、高結晶性の金属化酸化物の生成を、抑制することができ、クーロン効率を向上させることができる。

また、本発明の電極材料を燃料電池の電極を構成する材料として用いた場合、過酸化水素水の発生が抑制されるため、電解質膜の分解が抑えられ、短時間で開回路電位が低下したりガスのクロスリーク量が増加するといった問題が生じ難くなる。

【0020】

本発明の電極材料は、典型的には、導電性材料、触媒、及び触媒担体のうち少なくとも一つとして機能する。例えば、金属空気電池の空気極における炭素材料及び触媒(例えば、MnO2、CeO2等)のうちの少なくとも一方の代替材料として、或いは、燃料電池の導電性材料及び触媒のうちの少なくとも一方(例えば、白金担持カーボン等)の代替材料として用いることができる。

本発明の電極材料がカーボンアロイからなる場合には、レアメタルフリーの電極材料として、安定な供給、低コスト化、高寿命化等の実現を可能とする。

【0021】

電極材料の単位比表面積あたりの局在電子スピン密度(個/m2)は、電極材料の局在電子スピン密度(個/g)を、電極材料の比表面積(m2/g)で割った値である。電極材料の局在電子スピン密度(個/g)は、電子スピン共鳴(ESR)装置を用いて測定することができる。10K〜100Kの極低温でESR測定を行うことで、局在電子スピンを定量することができる。具体的なESR測定条件は、一般的な方法に準じることができる。

【0022】

本発明の電極材料の単位比表面積あたりの局在電子スピン密度は、3×1015個/m2以下であればよく、好ましくは、1×1013〜1×1015個/m2であり、より好ましくは9.3×1013〜1.9×1014個/m2である。

【0023】

本発明の電極材料は、単位比表面積あたりの局在電子スピン密度が3×1015個/m2以下であれば、構成材料は特に限定されない。例えば、カーボンアロイ、カーボンアロイと該カーボンアロイを担持する導電性担持体との組み合わせ等が挙げられる。

【0024】

ここで、カーボンアロイとは、電子軌道の複合系から、ヘテロ原子とのアロイイングならびに組織形態の複合系まで含めて一種の合金と考える。カーボンアロイは、「カーボン原子の集合体を主体とした多成分系からなり、それらの構成単位間に物理的、化学的な相互作用を有する材料。ただし、異なる混成軌道を有する炭素は、異なる成分系と考える」と、炭素材料学会で定義付けされている。

具体的なカーボンアロイとして、窒素ドープ炭素材料、ホウ素ドープ炭素材料、ホウ素・窒素ドープ炭素材料等が挙げられる。

また、カーボンアロイを担持する導電性担持体としては、ケッチェンブラック、アセチレンブラック等のカーボンブラック、カーボンナノチューブ等の炭素質材料等が挙げられる。

【0025】

窒素ドープ炭素材料は、炭素骨格中に窒素原子がドープした構造を有しており、ホウ素ドープ炭素材料は、炭素骨格中にホウ素原子がドープした構造を有しており、ホウ素・窒素ドープ炭素材料は、炭素骨格中にホウ素原子及び窒素原子がドープした構造を有している。窒素ドープ炭素材料及びホウ素・窒素ドープ材料における窒素原子の位置として、例えば、シアニド型、グラファイト型、オキサイド、ピリジン型、ピロール型等が挙げられる(図2参照)。ピリジン型窒素は、金属空気電池、特にリチウム空気電池のクーロン効率の向上効果が高いため好ましい。このような観点から、窒素ドープ炭素材料に含まれる窒素原子に占めるピリジン型窒素の量が多いことが特に好ましい。ピリジン型窒素によりクーロン効率が向上する理由は次のように考えられる。すなわち、ピリジン型窒素に酸素ラジカルが吸着し、疑似ニトロキシドラジカル基が形成されることで、金属過酸化物(例えば、過酸化リチウム等)の分解が促進され、充電容量の低下が抑制されるためと考えられる。

【0026】

本発明の電極材料の形状は特に限定されないが、電極の形成過程において、スラリー化した際に、スラリー中の高分散化できることから、粒子状であることが好ましい。粒子状電極材料のサイズは特に限定されないが、例えば、平均一次粒子径が、300nm以下、特に10〜200nmであることが好ましい。粒子状電極材料の平均一次粒子径は、例えば、少なくとも15〜20Åの分解能を有する電子顕微鏡で、数万倍の写真を撮影し、その写真の2000〜5000個の粒子をParticle Size Analyzer(Endter製)で直接測定することができる。

【0027】

本発明の電極材料の製造方法は特に限定されない。例えば、窒素ドープ炭素材料からなる電極材料の製造方法としては、下記の本発明の製造方法が挙げられる。すなわち、

窒素含有有機高分子化合物の金属錯体と、導電性材料との混合物を準備する準備工程と、

前記混合物を、不活性雰囲気下、加熱し、前記金属錯体の前記窒素含有有機高分子化合物を炭素化処理する炭素化工程と、

前記炭素化処理により得られた炭素化物を粉砕処理する粉砕工程と、

前記粉砕処理により得られた粉砕物から金属を除去する金属除去工程と、

を有する製造方法が挙げられる。

以下、上記本発明の製造方法の各工程について説明する。

【0028】

(準備工程)

準備工程は、窒素含有有機高分子化合物の金属錯体と、導電性材料との混合物を準備する工程である。

【0029】

窒素含有有機高分子化合物の金属錯体は、金属又は金属イオンに、窒素含有有機高分子化合物が配位したものであれば特に限定されない。例えば、金属又は金属イオンとしては、例えば、コバルト、マンガン、鉄、ニッケル、銅、及びこれら金属のイオン等が挙げられ、中でも、表面に多くのエッジを持つナノシェル構造の形成という観点から、コバルト、鉄、銅等が好ましい。また、窒素含有有機高分子化合物としては、窒素原子を含有し、炭素化可能であればよく、例えば、ポリビニルピリジン、ポリベンゾイミダゾール、ポリアクリロニトリル、絹、毛、ポリアミノ酸、核酸等が挙げられ、中でも、グラフェンのエッジへの窒素導入の観点から、ポリビニルピリジン、絹等が好ましい。

尚、窒素含有有機高分子化合物の金属錯体は、窒素含有有機高分子化合物以外の配位子を有していてもよい。

【0030】

窒素含有有機高分子化合物の金属錯体は、公知の方法で調製することができ、例えば、窒素含有有機高分子化合物と、金属化合物とを反応させることで調製することができる。

【0031】

導電性材料としては、電極材料に導電性を付与又は電極材料の導電性を向上できるものであればよく、例えば、ケッチェンブラック、アセチレンブラック等のカーボンブラック、カーボンナノチューブ等の炭素質材料、ポリチアジル、ポリアセチレン等の導電性高分子等を挙げることができる。中でも、空気金属電池の電極材料として用いる場合、表面にメソ細孔を有し、放電析出物を格納するという観点から、炭素質材料が好ましく、特に、ケッチェンブラック、カーボンナノチューブ等が好ましい。導電性材料は、炭素化工程により生成する窒素含有有機化合物の炭素化物(例えば、カーボンアロイ)の担体としても機能することがある。

【0032】

窒素含有有機高分子化合物の金属錯体と導電性材料との混合方法は特に限定されず、例えば、乳鉢、ボールミル、攪拌脱泡機等の任意の方法を採用することができる。

窒素含有有機高分子化合物の金属錯体と導電性材料との混合比は、特に限定されないが、重量比で、金属錯体:導電性材料=1〜80:99〜20であることが好ましく、特に、金属錯体:導電性材料=2〜50:98〜50であることが好ましく、さらに、金属錯体:導電性材料=5〜45:95〜55であることが好ましい。

【0033】

(炭素化工程)

炭素化工程は、準備工程で得られた混合物を、不活性雰囲気下、加熱し、混合物中の金属錯体を構成する窒素含有有機高分子化合物を炭素化処理する工程である。

不活性雰囲気としては、窒素ガス雰囲気、アルゴンガス雰囲気、ヘリウムガス雰囲気等が挙げられる。

加熱温度は、金属錯体の窒素含有有機高分子化合物を炭素化できる温度であればよく、例えば、300℃以上とすることができ、好ましくは500〜1500℃の範囲である。また、加熱時間は、加熱温度にもよるが、金属錯体の窒素含有有機高分子化合物を炭素化できればよく、例えば、0.5〜10時間程度とすることができる。

【0034】

(粉砕工程)

粉砕工程は、炭素化処理により得られた炭素化物を粉砕処理する工程である。粉砕処理により炭素化物を微粒子化することで、電極材料の比表面積の向上及び活性点の露出が可能なためである。

粉砕方法は、特に限定されず、例えば、ボールミル、ビーズミル等の粉砕装置を用いることができる。具体的な粉砕条件は、特に限定されず、適宜設定すればよいが、平均一次粒子径が10〜200nm程度の炭素化物が得られるような条件を設定することが好ましい。

得られた粉砕物は、さらに篩にかけて、通過したものを回収し、これを粉砕物として用いることが好ましい。このように、粒度分布の狭い粉砕物を用いることで、電極中、電極材料が凝集(カーボンアロイの凝集)するのを抑制し、均一に分散させることができるため、単位面積当たりの電流密度を一定にして電池特性を制御する際、電極内の電位バラつきを低減することが可能となるからである。

【0035】

(金属除去工程)

金属除去工程は、粉砕処理により得られた粉砕物から金属を除去する工程である。

金属除去方法は特に限定されず、例えば、酸溶液による洗浄、キレート剤による吸着等が挙げられる。

酸溶液による具体的な洗浄方法としては、例えば、酸溶液と粉砕物とを攪拌した後静置し、上澄みをデカンテーションする、という操作を複数回繰り返す方法が挙げられる。デカンテーション後の洗浄物は、吸引ろ過等により固形物を取り出し、さらに、蒸留水で洗浄することが好ましい。

【0036】

上記したように、本発明の電極材料は、金属空気電池用の電極材料として特に有効である。以下、リチウム空気電池を例に、本発明の電極材料を含む空気極を備えた金属空気電池について説明する。

図3において、金属空気電池10は、酸素を活物質とする空気極(正極)1、金属(例えば、Li金属)からなる負極2、並びに、空気極1及び負極2の間で金属イオン(例えばLiイオン)の伝導を担う電解質層3が、空気極缶6及び負極缶7で構成される電池ケース内に収容されている。空気極缶6及び負極缶7は、ガスケット8により固定されており、電池ケース内の密封性が確保されている。

【0037】

空気極1は、空気極層5と、空気極層5の集電を行う空気極集電体4とから構成される。空気極層5は、酸素の酸化還元反応場であり、本発明の電極材料及び結着材(例えば、ポリテトラフルオロエチレン)を含んでいる。空気極集電体4は、多孔質構造を有する導電性材料(例えば、金属メッシュ)から構成されており、空気極缶6に設けられた空気孔9から取り込まれた空気(酸素)が、空気集電体4を経て空気極層5に供給される。

【0038】

負極2は、金属(例えば、Li金属)からなる。すなわち、負極2は、伝導イオン種である金属イオン(Liイオン)を放出・取り込み可能な負極活物質を含んでいる。

【0039】

電解質層3は、支持電解質塩(例えば、LiN(SO2CF3)2等のLi塩)を非水溶媒(例えば、N−メチル−N−プロピルピペリジニウムビス(トリフルオロメタンスルホニル)アミド)に溶解した電解液を含んでいる。空気極1と負極2との間には、絶縁性及び多孔質構造を有するセパレータが配置されており(図示せず)、該セパレータの多孔質内に電解液が含浸されている。

【0040】

以下、空気電池の各構成について説明する。

(空気極)

空気極は、少なくとも、上記本発明の電極材料を含有する。空気極は、典型的には、上記電極材料を含有する空気極層を備え、通常、空気極層の集電を行う空気極集電体も備える。さらに、必要に応じて当該空気極集電体に接続された空気極リードを備えていてもよい。

(空気極層)

空気極層は、少なくとも本発明の電極材料を含有する。さらに、必要に応じて結着剤を含有していてもよい。

本発明の電極材料については、既述したため、ここでの説明は省略する。

【0041】

空気極層における本発明の電極材料の含有量は、特に限定されないが、例えば、空気極層全体の質量を100wt%とした場合に、40〜95wt%であることが好ましく、特に、55〜90wt%であることが好ましい。電極材料の含有割合が40wt%未満であると、空気極層の導電性が充分でなく、内部抵抗が高くなり、出力が低下するおそれがある。また、電極材料の含有割合が95wt%を超えると、空気極層の電極成形が不十分になるおそれがある。

【0042】

空気極層は、必要に応じて、本発明の電極材料以外の導電性材料及び触媒の少なくとも一方を含有していてもよい。導電性材料としては、上記電極材料の原料となる導電性材料と同様のものが挙げられる。また、触媒としては、例えば、ニッケル、パラジウム及び白金等の白金族;コバルト、マンガン又は鉄等の遷移金属を含むペロブスカイト型酸化物;ルテニウム、イリジウム又はパラジウム等の貴金属酸化物を含む無機化合物;ポルフィリン骨格又はフタロシアニン骨格を有する金属配位有機化合物;二酸化マンガン(MnO2)及び酸化セリウム(CeO2)等の無機セラミックス;これらの材料を混合した複合材料等が挙げられる。

【0043】

空気極層は、空気極触媒を固定化する結着剤を含有することが好ましい。結着剤としては、例えばポリフッ化ビニリデン(PVdF)、ポリテトラフルオロエチレン(PTFE)や、スチレン・ブタジエンゴム(SBRゴム)等のゴム系樹脂等を挙げることができる。空気極層における結着剤の含有割合は、特に限定されるものではないが、空気極層全体の質量を100wt%とした場合に、60wt%未満であることが好ましく、5〜50wt%であることがより好ましい。

【0044】

空気極層の厚さは、金属空気電池の用途等により異なるものであるが、例えば2μm〜500μmの範囲内、特に5μm〜300μmの範囲内であることが好ましい。

【0045】

(空気極集電体)

空気極集電体は、空気極層の集電を行うものである。空気極集電体の材料としては、導電性を有するものであれば特に限定されるものではないが、例えばステンレス、ニッケル、アルミニウム、鉄、チタン、カーボン等を挙げることができる。空気極集電体の形状としては、例えば箔状、板状及び繊維状の他、不織布及びメッシュ(グリッド)等の多孔質状などを挙げることができる。中でも、酸素の供給性能が高く、且つ、集電効率に優れるという観点から、多孔質状の集電体が好ましい。

多孔質状の集電体を使用する場合、図3のように、空気極層と集電体とを積層してもよいし、或いは、空気極層の内部に集電体を配置してもよい。空気極層の内部に集電体を配置する場合、多孔質状の空気極集電体により集電された電荷を集電する別の空気極集電体(例えば箔状の集電体)をさらに備えていてもよい。

尚、後述する電池ケースが空気極集電体の機能を兼ね備えていてもよい。

空気極集電体の厚さは、例えば10μm〜1000μmの範囲内、中でも20μm〜400μmの範囲内であることが好ましい。

【0046】

空気極層と空気極集電体とを備える空気極の製造方法は、特に限定されず、例えば、少なくとも本発明の電極材料、及び必要に応じて結着剤を混合した空気極合材ペーストを、空気極集電体の表面に塗布、乾燥させることで、空気極層と空気極集電体とが積層した空気極を作製することができる。或いは、上記空気極合材ペーストを塗布、乾燥して得られた空気極層を、空気極集電体と重ね合わせ、適宜、加圧や加熱等を行うことで、空気極層と空気極集電体とが積層した空気極を作製することもできる。

【0047】

空気極合材ペーストの溶媒としては、揮発性を有していれば特に限定されず、適宜選択することができる。具体的には、アセトン、N,N−ジメチルホルムアミド(DMF)、N−メチル−2−ピロリドン(NMP)等が挙げられる。空気極合材ペーストの乾燥が容易になることから、沸点が200℃以下の溶媒が好ましい。

空気極材ペーストを塗布する方法は特に限定されず、ドクターブレード、スプレー法等の一般的な方法を用いることができる。

【0048】

(負極)

負極は、金属イオン(例えばLiイオン)を放出・取り込み可能な負極活物質を含有する負極層を備える。さらに、必要に応じて負極層の集電を行う負極集電体を備えていてもよい。

【0049】

(負極層)

負極層は、金属イオンを放出・取り込み可能な負極活物質を含有する。リチウム空気電池の負極活物質としては、例えば、リチウム金属、リチウム元素を含有する合金材料、リチウム化合物等が挙げられる。また、グラファイト等の炭素材料や本発明の電極材料も負極活物質として用いることができる。中でも、高容量且つ高電位が得られることから、リチウム金属が好ましい。

リチウム元素を含有する合金としては、例えばリチウムアルミニウム合金、リチウムスズ合金、リチウム鉛合金、リチウムケイ素合金等を挙げることができる。また、リチウム化合物としては、例えばリチウムチタン酸化物等の酸化物、リチウムコバルト窒化物、リチウム鉄窒化物、リチウムマンガン窒化物等の窒化物等を挙げることができる。

【0050】

負極層は、負極活物質のみを含有するものであってもよく、負極活物質の他に導電性材料および結着剤の少なくとも一方を含有するものであってもよい。例えば、負極活物質が箔状である場合は、負極活物質のみを含有する負極層とすることができる。一方、負極活物質が粉末状である場合は、負極活物質および結着剤を含有する負極層とすることができる。なお、導電性材料および結着剤については、上述した「空気極」の項に記載した内容と同様であるので、ここでの説明は省略する。

【0051】

(負極集電体)

負極集電体の材料としては、導電性を有するものであれば特に限定されるものではないが、例えば銅、ステンレス、ニッケル、カーボン等を挙げることができる。負極集電体の形状としては、例えば箔状、板状およびメッシュ(グリッド)状等を挙げることができる。本発明においては、後述する電池ケースが負極集電体の機能を兼ね備えていてもよい。

【0052】

負極の製造方法は特に限定されない。例えば、箔状の負極活物質と負極集電体とを重ね合わせて加圧する方法が挙げられる。また、別の方法として、負極活物質と結着材とを含有する負極材混合物を調製し、該混合物を負極集電体上に塗布、乾燥する方法を挙げることができる。

【0053】

(電解質)

電解質は、空気極と負極との間、具体的には、空気極層及び負極層の間に保持され、空気極層及び負極層との間で金属イオンを交換する働きを有する。

リチウム空気電池の電解質としては、リチウムイオンを伝導することができれば、特に限定されず、非水系電解質、水系電解質、固体電解質等を用いることができる。

【0054】

非水系電解質としては、非水系電解液及び非水ゲル電解質を用いることができる。

非水系電解液は、リチウム塩及び非水溶媒を含有する。

リチウム塩としては、例えばLiPF6、LiBF4、LiClO4及びLiAsF6等の無機リチウム塩;LiCF3SO3、LiN(SO2CF3)2[略称 Li−TFSA]、LiN(SO2C2F5)2及びLiC(SO2CF3)3等の有機リチウム塩等を挙げることができる。

非水溶媒としては、例えばエチレンカーボネート(EC)、プロピレンカーボネート(PC)、ジメチルカーボネート(DMC)、ジエチルカーボネート(DEC)、エチルメチルカーボネート(EMC)、エチルカーボネート、ブチレンカーボネート、γ−ブチロラクトン、スルホラン、アセトニトリル、1,2−ジメトキシメタン、1,3−ジメトキシプロパン、ジエチルエーテル、テトラヒドロフラン、2−メチルテトラヒドロフラン及びこれらの混合物等を挙げることができる。

また、イオン性液体を非水溶媒として用いることもできる。イオン性液体としては、例えば、N,N,N−トリメチル−N−プロピルアンモニウムビス(トリフルオロメタンスルホニル)アミド[略称:TMPA−TFSA]、N−メチル−N−プロピルピペリジニウムビス(トリフルオロメタンスルホニル)アミド[略称:PP13−TFSA]、N−メチル−N−プロピルピロリジニウムビス(トリフルオロメタンスルホニル)アミド[略称:P13−TFSA]、N−メチル−N−ブチルピロリジニウムビス(トリフルオロメタンスルホニル)アミド[略称:P14−TFSA]、N,N−ジエチル−N−メチル−N−(2−メトキシエチル)アンモニウムビス(トリフルオロメタンスルホニル)アミド[略称:DEME−TFSA]等の脂肪族4級アンモニウム塩、1−エチル−3−メチルイミダゾリウムフルオロハイドロジェネート(トリフルオロメタンスルホニル)アミド[略称:emim(HF)2,3F−TFSA]等が挙げられる。

非水系電解液におけるリチウム塩の濃度は、例えば0.5mol/L〜3mol/Lの範囲内とすることができる。

【0055】

非水ゲル電解質は、通常、非水系電解液にポリマーを添加してゲル化したものであり、上述した非水系電解液に、ポリエチレンオキシド(PEO)、ポリアクリルニトリル(PAN)またはポリメチルメタクリレート(PMMA)等のポリマーを添加し、ゲル化することにより得ることができる。

【0056】

水系電解質としては、水にリチウム塩を含有させた水系電解液が挙げられる。リチウム塩としては、例えばLiOH、LiCl、LiNO3、CH3CO2Li等を挙げることができる。

【0057】

上記水系電解質及び非水系電解質中には、さらに固体電解質を混合してもよい。固体電解質としては、例えば、Li−La−Ti−O系固体電解質等を用いることができる。

非水電解液や水系電解液を用いる場合には、電解液の漏液防止の観点から、高粘度の溶媒を用いることが好ましい。イオン性液体は、一般的に、高粘度である傾向があるため、電解液の溶媒として好ましいといえる。

【0058】

(セパレータ)

空気極と負極との間の絶縁性を確保するために、空気極層と負極層との間に絶縁性多孔質体からなるセパレータを配置することができる。典型的には、絶縁性多孔質体からなるセパレータに電解質を含浸させることで、空気極と負極との間の絶縁性及び金属イオン伝導性を確保することができる。

また、空気極−電解質−負極の順番で配置されている積層体を、繰り返し何層も重ねる構造を取る場合には、安全性の観点から、異なる積層体に属する空気極および負極の間に、セパレータを有することが好ましい。

セパレータとしては、例えばポリエチレン、ポリプロピレン等の多孔膜;および樹脂不織布、ガラス繊維不織布等の不織布等を挙げることができる。

【0059】

(電池ケース)

金属空気電池は、通常、空気極、負極、電解質等を収納する電池ケースを有する。電池ケースの形状としては、具体的にはコイン型、平板型、円筒型、ラミネート型等を挙げることができる。電池ケースは、大気開放型であってもよく、密閉型であってもよい。大気開放型の電池ケースは、少なくとも空気極層が十分に大気と接触可能な構造を有する。一方、密閉型の電池ケースには、気体(空気)の導入管および排気管を設けることが好ましい。この場合、電池ケースに導入する気体は、酸素濃度が高いことが好ましく、純酸素であることがより好ましい。

【実施例】

【0060】

[実施例1]

(炭素質電極材料の作製)

まず、ビニルピリジン1.5gをジメチルホルムアミド20mlに溶解させた後、5日間、70℃に加熱し、高分子化を行った。続いて、塩化コバルト六水和物0.65gを添加し、室温(約10〜35℃)で24時間攪拌し、ポリビニルピリジンコバルト錯体を得た。得られたコバルト錯体に、カーボンブラック(ライオン製、ケッチェンブラックEC600JD)を、コバルト錯体:カーボンブラック=70:30(重量比)となるように添加し、乳鉢を用いて混合し、ポリビニルピリジンコバルト錯体とカーボンブラックとの混合物を得た。

次に、上記混合物を石英管内に入れ、楕円面反射型赤外線ゴールドイメージ炉にて、20分間窒素パージし、1.5時間かけて室温から800℃まで昇温した。この後、800℃で1時間保持し、炭素化処理を行った。

続いて、得られた炭素化物を、遊星ボールミル(フリッチュ製、P−7)内に、1.5mmφのジルコニアボールと共にセットし、回転速度800rpmで60分間粉砕した。得られた粉砕物を、目開き105μmのふるいにかけ、通過したものを回収した。

回収した粉砕物を塩酸(濃度37%)と混合して2時間攪拌した後、静置し、上澄みをデカンテーションした。この操作を3回繰り返した後、吸引ろ過を行い、得られたろ過物を蒸留水で洗浄し、炭素質電極材料を得た。

【0061】

得られた炭素質電極材料について、電子スピン共鳴(ESR)装置(BRUKER製、ESP350E)を用いて、ESRを測定し、局在電子スピン密度を求めたところ、約1.3×1017(個/g)だった。ESR測定の条件を以下に示す。尚、標準試料として、イオン注入したポリエチレンフィルムを用いた。

<ESR測定条件>

・測定温度:10K

・中心磁場:3377G

・磁場掃引幅:2000G

・変調:100kHz、5G

・マイクロ波:9.46GHz、1mW

・掃引時間:167.77s×2回

・時定数:163.84ms

・ポイント数:2048

【0062】

一方、得られた炭素質電極材料の比表面積を窒素化学吸着測定装置(BET法、スペクトリス製)により測定したところ、約708(m2/g)だった。

【0063】

上記局在電子スピン密度(個/g)を上記比表面積(m2/g)で除し、単位比表面積あたりの局在電子スピン密度を算出したところ、1.857×1014(個/m2)だった。

【0064】

また、得られた炭素質電極材料表面の窒素/炭素モル比をX線光電子分光法(島津製作所、ESCA−3300)により測定した。

上記窒素/炭素モル比を上記比表面積(m2/g)で除し、単位比表面積あたりの窒素/炭素モル比を算出したところ、2.78×10−3(g/m2)だった。

ここで、炭素/窒素モル比を比表面積で除した理由は次の通りである。すなわち、カーボンブラックとカーボンアロイの前駆体である上記コバルト錯体とを混合して調製された実施例1の炭素質電極材料表面において、カーボンアロイ表面には、ガスが到達して電極反応に有効に作用する活性部と、ガスが到達しない不活性部とが存在する。活性部は、電極材料の表面に露出していることから、上記窒素/炭素モル比を上記比表面積で除することで、電極反応に有効に作用する窒素と、電池特性との相関関係を評価することができるためである。

結果を図4に示す。

【0065】

さらに、ピリジン比を窒素K端のX線吸収微細構造測定から測定した。ここで、X線吸収微細構造測定を用いた理由は、X線光電子分光法よりも窒素信号強度が高くなるためと、また、入射プローブの侵入深さが深く、細孔容積の影響が少ないためである。測定条件及び解析条件を以下に示す。

<測定条件>

・実験施設:九州シンクロトロン光研究センター

・実験ステーション:BL12

・分光器:不当間隔回折格子

・ミラー:前置鏡+後置鏡

・吸収端:N−K(399eV)吸収端

・検出法:全電子収量法

<解析条件>

・規格化:425eV付近の強度を用いて規格化

・差スペクトル:窒素が含まれていないインジウム金属(試料固定に使用)の測定結果を基準として、差スペクトルを求めた。

・ピリジン比:文献(H.Niwa,J.Power Sources,187(2009)93−97及び196(2011)1006−1011)の帰属により、NK端スペクトルに現れるピークとして、4成分(ピリジン、シアン、グラファイト、σ*)のピーク強度を測定し、以下の式からピリジン比を算出した。

【0066】

【数1】

【0067】

上記ピリジン比は、0.240だった。結果を図5に示す。

【0068】

(正極の作製)

得られた炭素質電極材料を用いて、図6に示すフローに従って正極を作製した。すなわち、まず、得られた炭素質電極材料を、エタノール(溶媒)中、ポリテトラフルオロエチレン(結着材)と混合し、正極スラリーを調製した。正極スラリー中、炭素質電極材料:ポリテトラフルオロエチレン=90wt%:10wt%とした。

正極スラリーを、基材上に塗布した後、ロールプレスで圧延した。次に、真空中、60℃で乾燥(前乾燥)させた後、切断し、さらに、真空中、120℃で乾燥(最終乾燥)させた。得られた正極を基材から剥離した。

【0069】

(電池の評価)

まず、上記にて作製した正極を用いて、以下のようにしてリチウム空気電池セルを作製した。すなわち、負極として金属リチウム(極東金属製、厚み200μm、φ15mm)と、電解液としてLiTFSAのPP13−TFSA溶液(LiTFSA濃度0.32mol/kg)と、セパレータとしてポリエチレンセパレータ(東レ東燃機能膜合同会社製、E20MMS)とを用い、F型セル(北斗電工製)を組み立てた。

【0070】

得られたセルをガス置換コック付きガラスデシケータ(500mL)内に収容した。該ガラスデシケータ内には、酸素及びアルゴンが導入可能であり、これらのガスを空気極へ供給することができる構造とした。下記条件下、充放電試験を行い、クーロン効率(放電電気容量/充電電気容量)を算出したところ、77%だった。

炭素質電極材料の単位比表面積あたりの局在電子スピン密度と、クーロン効率との関係を図7に示す。

<充放電条件>

充放電試験機:ナガノ社製充放電試験装置(商品番号:BTS2004H)

電流密度:0.05mA/cm2

放電終止電圧:2.0V

充電終止電圧:3.8V

測定温度:60℃

【0071】

[実施例2]

実施例1において、「炭素質電極材料の作製」の混合物におけるポリビニルピリジンコバルト錯体とケッチェンブラックとの混合割合(重量比)を50:50としたこと以外は、同様にして炭素質電極材料を得た。

得られた炭素質電極材料について、実施例1と同様にして、単位比表面積あたりの局在電子スピン密度を算出したところ、約9.3×1016(個/g)/約1006(m2/g)=9.3×1013個/m2だった。

また、得られた炭素質電極材料について、実施例1と同様にして、単位比表面積あたりの窒素/炭素モル比を算出したところ、9.64×10−4(g/m2)だった。また、実施例1と同様にして、ピリジン比を算出したところ、0.245だった。結果を図4及び図5に示す。

【0072】

また、得られた炭素質電極材料を用いて、実施例1と同様にして、正極を作製し、クーロン効率を算出したところ、82%だった。炭素質電極材料の単位比表面積あたりの局在電子スピン密度と、クーロン効率との関係を図7に示す。

【0073】

(比較例1)

下記方法によって、グラファイト状構造を有する複素芳香族高分子を得た。この複素芳香族高分子は、特許文献1に記載のグラファイト状構造を有する複素芳香族高分子に相当する。

カーボンブラック(ライオン製、ケッチェンブラックEC600JD)に対して、6MのHClを用いた24時間にわたる予備洗浄を2回行い、金属不純物を取り除いた。その後、蒸留水で洗浄し、塩化物不純物を取り除いた。続いて、HNO3(濃度70%)で7時間還流した後、蒸留水で洗浄し、75℃で乾燥させた。次に、メラミンとアセトアルデヒドとを重合(メラミン:アセトアルデヒド=2:1(モル比))させたメラミン系樹脂を加え、エタノール中で還流させた。その後、真空中、627℃で2時間焼成してグラファイト状構造を有する複素芳香族高分子を得た。

得られた複素芳香族高分子について、実施例1と同様にして、単位比表面積あたりの局在電子スピン密度を算出したところ、5.2×1018(個/g)/774(m2/g)=6.718個×1015/m2だった。

また、得られた複素芳香族高分子を用いて、実施例1と同様にして、電極を作製し、クーロン効率を算出したところ、58%だった。

複素芳香族高分子の単位比表面積あたりの局在電子スピン密度と、クーロン効率との関係を図7に示す。

【0074】

(比較例2)

実施例1において、炭素質電極材料の代わりに、カーボンブラック(ライオン製、ケッチェンブラックEC600JD)を用いたこと以外は同様にして、電極を作製し、クーロン効率を算出したところ、53%だった。尚、上記カーボンブラックの単位比表面積あたりの局在電子スピン密度を算出したところ、5.7×1018(個/g)/1331(m2/g)=4.282×1015個/m2だった。

カーボンブラックの単位比表面積あたりの局在電子スピン密度と、クーロン効率との関係を図7に示す。

【0075】

(比較例3)

実施例1において、炭素質電極材料の代わりに、カーボンブラック(TIMCAL製、SuperP)を用いたこと以外は同様にして、電極を作製し、クーロン効率を算出したところ、50%だった。尚、上記カーボンブラックの単位比表面積あたりの局在電子スピン密度を算出したところ、2.1×1018(個/g)/59.7(m2/g)=3×1016個/m2だった。

カーボンブラックの単位比表面積あたりの局在電子スピン密度と、クーロン効率との関係を図7に示す。

【0076】

図7に示すように、比表面積あたりの局在電子スピン密度が3×1015個/m2以下である実施例1及び実施例2の炭素質電極材料は、比表面積あたりの局在電子スピン密度が3×1015個/m2を超える比較例1〜3の炭素質材料を用いた場合と比較して、クーロン効率が非常に高いことが確認された。

また、図4及び図5に示す実施例1と実施例2との対比から、単位表面積当たりの窒素量におけるピリジン型窒素の比率がより高い実施例2は、実施例1よりも優れたクーロン効率を示すことが確認された。

【符号の説明】

【0077】

1…空気極

2…負極

3…電解質層

4…空気極集電体

5…空気極層

6…空気極缶

7…負極缶

8…ガスケット

9…空気孔

10…空気金属電池

【特許請求の範囲】

【請求項1】

単位比表面積あたりの局在電子スピン密度が、3×1015個/m2以下であることを特徴とする、電極材料。

【請求項2】

単位比表面積あたりの局在電子スピン密度が、9.3×1013〜1.9×1014個/m2である、請求項1に記載の電極材料。

【請求項3】

窒素ドープ炭素材料である、請求項1又は2に記載の電極材料。

【請求項4】

ピリジン型窒素を含有する窒素ドープ炭素材料である、請求項3に記載の電極材料。

【請求項5】

金属空気電池用電極材料である、請求項1乃至4のいずれかに記載の電極材料。

【請求項6】

窒素含有有機高分子化合物の金属錯体と、導電性材料との混合物を準備する準備工程と、

前記混合物を、不活性雰囲気下、加熱し、前記金属錯体の前記窒素含有有機高分子化合物を炭素化処理する炭素化工程と、

前記炭素化処理により得られた炭素化物を粉砕処理する粉砕工程と、

前記粉砕処理により得られた粉砕物から金属を除去する金属除去工程と、

を有することを特徴とする、電極材料の製造方法。

【請求項1】

単位比表面積あたりの局在電子スピン密度が、3×1015個/m2以下であることを特徴とする、電極材料。

【請求項2】

単位比表面積あたりの局在電子スピン密度が、9.3×1013〜1.9×1014個/m2である、請求項1に記載の電極材料。

【請求項3】

窒素ドープ炭素材料である、請求項1又は2に記載の電極材料。

【請求項4】

ピリジン型窒素を含有する窒素ドープ炭素材料である、請求項3に記載の電極材料。

【請求項5】

金属空気電池用電極材料である、請求項1乃至4のいずれかに記載の電極材料。

【請求項6】

窒素含有有機高分子化合物の金属錯体と、導電性材料との混合物を準備する準備工程と、

前記混合物を、不活性雰囲気下、加熱し、前記金属錯体の前記窒素含有有機高分子化合物を炭素化処理する炭素化工程と、

前記炭素化処理により得られた炭素化物を粉砕処理する粉砕工程と、

前記粉砕処理により得られた粉砕物から金属を除去する金属除去工程と、

を有することを特徴とする、電極材料の製造方法。

【図1】

【図3】

【図4】

【図5】

【図6】

【図2】

【図7】

【図3】

【図4】

【図5】

【図6】

【図2】

【図7】

【公開番号】特開2013−109896(P2013−109896A)

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願番号】特願2011−252664(P2011−252664)

【出願日】平成23年11月18日(2011.11.18)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【出願人】(000004374)日清紡ホールディングス株式会社 (370)

【Fターム(参考)】

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願日】平成23年11月18日(2011.11.18)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【出願人】(000004374)日清紡ホールディングス株式会社 (370)

【Fターム(参考)】

[ Back to top ]