電磁調理器用鍋とその製造方法

【課題】 主としてアルミニウム又はアルミニウム合金で構成された鍋本体と、その鍋本体の底部に取り付けられる電磁板との取付構造等の改良に関し、アルミニウム製の鍋の特徴を維持したまま、鍋本体と電磁板の結合が不十分で、電磁板が剥離し、熱伝導が悪くなり、電磁発熱効率が低い等の従来の種々の問題点を解決するもので、コストの面でも経済的であり、実用上の利点が多い電磁調理器用鍋を提供することを課題とする。

【解決手段】 バーリング加工により電磁板3に形成されたバーリング孔の周縁部の端面のみが鍋本体1の底部2の表面に裸出し、前記バーリング孔の端面以外の電磁板3の部分は前記鍋本体1の底部2に被覆されるように、前記電磁板3が鍋本体1の底部2に埋設されていることを特徴とする。

【解決手段】 バーリング加工により電磁板3に形成されたバーリング孔の周縁部の端面のみが鍋本体1の底部2の表面に裸出し、前記バーリング孔の端面以外の電磁板3の部分は前記鍋本体1の底部2に被覆されるように、前記電磁板3が鍋本体1の底部2に埋設されていることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電磁調理器用鍋とその製造方法、さらに詳しくは、主としてアルミニウム又はアルミニウム合金で構成された鍋本体と、その鍋本体の底部に取り付けられる電磁板との取付構造等の改良に関する。

【背景技術】

【0002】

電磁調理器用鍋は、電磁誘導加熱器(電磁調理器)の載置面に載置された状態で、熱源である環状の電磁誘導コイルから発せられた磁力線の作用により、鍋底に渦電流を発生させ、発熱させて使用するものである。火災がなく、空気が汚れず、安全性が高く、熱損失も少ないことから、近年では一般家庭においても普及しつつある。

【0003】

一方、アルミニウム又はアルミニウム合金製の鍋は、熱伝導が高いため、鍋底面の温度の均一性に優れており、調理をする上で種々の利点がある。また軽くて取り扱いが容易である等の利点もある。ところが、アルミニウム又はアルミニウム合金は強磁性材料ではないので、そのまま電磁調理器に載置して熱源を作用させても、鍋底に渦電流が好適に発生せず、十分な加熱ができず、或いは通電することができない。

【0004】

このため、鍋本体の底部に、電磁調理器と対向するように、鉄やステンレス等の強磁性材料からなる薄板(電磁板)を取り付ける必要がある。そして、鍋本体の底部に電磁板を取り付ける手段として、従来から種々の手段が採用されている。たとえば下記特許文献1や特許文献2に係る発明は、鍋本体内に電磁板を埋設し、その電磁板を鍋本体の底部に部分的に露出させるものである。このように電磁板を埋設するのは、伝熱面積を大きくして鍋本体への熱伝導をスムーズにするためである。

【0005】

【特許文献1】特開平9−17563号公報

【特許文献2】特開平7−57865号公報

【0006】

しかし、アルミニウムやアルミニウム合金の素材と、ステンレス等の鉄系素材とは、金属学的に、通常の経済的技法では結合が困難であるという本質的な問題がある。また両者の素材の熱膨張率には大きな差があり、加熱により熱膨張差に伴う両者の素材間にずれ現象が生じ、内部応力が発生する等の問題がある。このため、上記特許文献1や特許文献2等の電磁調理器用鍋では、鍋本体と電磁板の結合が不十分となり、電磁板が剥離し、浮き上がり、その結果、熱伝導が悪くなることとなっていた。そして、極端な場合には、電磁板が過度に加熱され、損傷するおそれもあった。また、鍋本体の温度分布も不均一なものとなっていた。また鍋本体と電磁板の結合が不十分なために、隙間が生じると、その隙間への異物の侵入による各種のトラブルが生じ、腐食、異臭、蒸気の発生等の問題が生じるおそれがあった。さらに電磁板を埋設させ、鍋底表面に部分的に露出させる手段を採用すると、多くの場合、電磁発熱効率が低く、調理に必要な発熱量が十分に得られない等の問題がある。

【0007】

一方、別種の電磁調理器用鍋として、下記特許文献3に開示されたようなものも出願されている。この特許文献3に開示された電磁調理器用鍋は、鍋本体を構成するアルミニウム素材の両側に、ステンレス素材を設けて3層構造としたものである。

【0008】

【特許文献3】特開2003−204872号公報

【0009】

しかし、このような3層構造とするためには、製造コストが高くつくこととなり、通常の経済的技法の範疇を超えたものとなっていた。また、このような3層構造としても、アルミニウム素材と、ステンレス素材との熱膨張率の差に伴うずれ現象や内部応力の発生を本質的に解決しうるには至らなかった。従って電磁板の剥離等の問題を解決できないものであった。

【0010】

さらに、別種の電磁調理器用鍋として、下記特許文献4に開示されたようなものも出願されている。この特許文献4に開示された電磁調理器用鍋は、鍋本体の底部に、磁性体からなる金属材料を含むペーストを発熱体として定着させ、その発熱体が溶融するおそれを防止するために、部分的に突起を設けた構成からなるものである。

【0011】

【特許文献4】特開2003−225160号公報

【0012】

しかし、このように部分的に突起を形成することで鍋本体の形状が複雑になり、鍋底面の掃除(クリーニング)がやりづらいという問題があった。また鍋の座り姿勢が不安定化し、電磁調理器の温度センサーが早期に作動し、加熱不可等のトラブルを発生するおそれもあった。

【発明の開示】

【発明が解決しようとする課題】

【0013】

本発明は、このような問題点を解決するためになされたものであって、上記のようなアルミニウム製の鍋の特徴を維持したまま、上述のような従来の問題点を解決するもので、コストの面でも経済的であり、実用上の利点が多い電磁調理器用鍋を提供することを課題とするものである。

【課題を解決するための手段】

【0014】

本発明は、このような課題を解決するためになされたもので、電磁調理器用鍋に係る請求項1記載の発明は、バーリング加工により電磁板3に形成されたバーリング孔の周縁部の端面のみが鍋本体1の底部2の表面に裸出し、前記バーリング孔の端面以外の電磁板3の部分は前記鍋本体1の底部2に被覆されるように、前記電磁板3が鍋本体1の底部2に埋設されていることを特徴とする。

【0015】

また請求項2記載の発明は、請求項1記載の電磁調理器用鍋において、バーリング孔が、複数の長孔及び丸孔からなることを特徴とする。さらに請求項3記載の発明は、請求項2記載の電磁調理器用鍋において、丸孔からなるバーリング孔が電磁板3の中央に配設され、長孔からなる複数のバーリング孔が前記中央のバーリング孔に対して放射状に形成されていることを特徴とする。

【0016】

さらに請求項4記載の発明は、請求項3記載の電磁調理器用鍋において、放射状の長孔からなるバーリング孔の外側縁から電磁板3の外周縁にかけて、スリット8が、前記長孔からなるバーリング孔と連通するように形成されていることを特徴とする。さらに請求項5記載の発明は、請求項1乃至4のいずれかに記載の電磁調理器用鍋において、長孔からなるバーリング孔が、電磁板の半径方向に12条以上形成されていることを特徴とする。さらに請求項6記載の発明は、請求項1乃至5のいずれかに記載の電磁調理器用鍋において、バーリング孔の他に、端面が鍋本体1の底部2の表面に裸出することのないアンカー孔が電磁板に形成されていることを特徴とする。

【0017】

さらに請求項7記載の発明は、請求項1乃至6のいずれかに記載の電磁調理器用鍋において、バーリング孔及びアンカー孔による電磁板における開口率を35〜50%としたことを特徴とする。さらに、請求項8記載の発明は、請求項1乃至7のいずれかに記載の電磁調理器用鍋において、電磁板の板厚を0.5〜0.8mmとしたことを特徴とする。さらに、請求項9記載の発明は、請求項1乃至8のいずれかに記載の電磁調理器用鍋において、バーリング孔が、鍋本体1の底部2の表面に向かって幅広となるテーパ状に形成されていることを特徴とする。

【0018】

さらに、電磁調理器用鍋の製造方法に係る請求項10記載の発明は、予め電磁板3にバーリング加工によりバーリング孔を形成し、該電磁板3のバーリング孔の端縁のみが鍋本体1の底部2の表面に裸出し、前記バーリング孔の端縁以外の電磁板3の部分は前記鍋本体1の底部2に被覆されるべく、前記鍋本体1の底部2に前記電磁板3を埋設して製造することを特徴とする。

【発明の効果】

【0019】

本発明は、上述のようにバーリング孔の端縁以外の電磁板の部分が、鍋本体の底部に被覆され、電磁板のほとんどの部分が鍋本体に埋設させていることとなるため、発熱源である電磁板からアルミニウム等からなる鍋本体への熱伝導がスムーズで、伝熱面積も最大となり、局部加熱等の問題も解消することができ、電磁発熱を高効率で達成することができるので、アルミ鍋本来の温度の均一化が得られるという効果がある。

【0020】

さらに、電磁板は、バーリング加工によりバーリング孔を形成した上で、バーリング孔の端縁のみが鍋本体の底部の表面に裸出するように鍋本体の底部に埋設されているため、従来に比べて鍋本体の底部と電磁板とが確実に結合されることとなり、電磁板の剥離のおそれも少なく、鍋本体と電磁板との安定した結合状態が維持できるので、長年の使用に耐えることができるという効果がある。

【0021】

さらに、電磁板は、バーリング孔の端縁のみが鍋本体の底部表面に裸出しているだけであるので、鍋本体の底部は略均一な面とすることができ、掃除(クリーニング)等も容易に行うことができるという利点がある。

【0022】

さらに、丸孔からなるバーリング孔が中央に配設し、長孔からなる複数のバーリング孔が前記中央のバーリング孔に対して放射状に形成した場合には、電磁誘導加熱が良好に行われることとなる。特に、放射状の長孔からなるバーリング孔を12条以上形成した場合には、高効率の電磁誘導加熱条件を達成し、電磁調理器の保有する加熱能力を十分に活用できる鍋を提供することができるという効果がある。

【0023】

また、放射状の長孔からなるバーリング孔の外側縁から電磁板の外周縁にかけて、スリットを、前記長孔からなるバーリング孔と連通するように形成した場合には、その長孔状のバーリング孔やスリットによって電磁板が分割されたような状態となり、その結果、鍋本体を構成するアルミニウム等の素材と電磁板を構成するステンレス等の素材の熱膨張差による歪みを分散させることができ、内部熱応力を抑制することができるため、電磁板の剥離、浮き上がり防止効果が一層良好となる。

【0024】

さらに、バーリング孔の他に、端面が鍋本体の底部の表面に裸出することのないアンカー孔を電磁板に形成した場合には、鍋本体の底部への電磁板の結合がより確実になされることとなり、電磁板の剥離防止効果がより良好となる。

【0025】

さらに、バーリング孔及びアンカー孔による電磁板における開口率を35〜50%とした場合には、電磁効率を低下させることがなく、また電磁板の剛性を適度に低下させて内部の熱応力の増大防止効果をより良好にすることができる。さらに、電磁板の板厚を0.5〜0.8mmとした場合にも、電磁効率を低下させることがなく、内部の熱応力の増大防止効果をより良好にすることができる。

【0026】

さらに、バーリング孔が、鍋本体の底部の表面に向かって幅広となるテーパ状に形成されている場合には、電磁板の横方向の位置ずれをより確実に阻止することができるという効果がある。

【0027】

さらに、電磁調理器用鍋の製造の面においても、予め電磁板にバーリング加工を施してバーリング孔を形成し、そのバーリング孔の端縁のみが鍋本体の底部の表面に裸出するように電磁板を埋設するだけであるので、特殊な技法を要することもなく、製造コストが増大することもない。

【発明を実施するための最良の形態】

【0028】

以下、本発明の実施形態について、図面に従って説明する。

【0029】

(実施形態1)

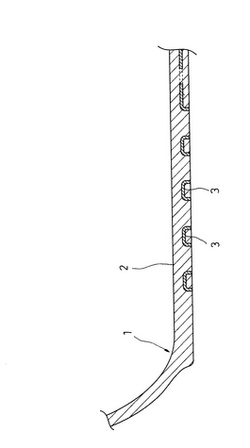

本実施形態の電磁調理器用鍋は、図1及び図2に示すように、鍋本体1の底部2に、電磁板3が埋め込まれて構成されている。鍋本体1はアルミニウム又はアルミニウム合金で構成され、電磁板3は、鉄や18クロムステンレス等で構成されている。電磁板3は、バーリング加工により、孔あけ、押し出し加工され、その孔の周囲に絞り上げられた突起(板端面)のみが、鍋本体1の底部2の表面に裸出するように、前記鍋本体1の底部2に埋設されている。ここでバーリング加工とは、電磁板を構成する板材に孔を形成し、その孔にパンチ等を押し込んで孔径を広げながらフランジをたてるように加工することをいい、そのフランジをたてるように絞り上げられた突起(板端面)が、結果的に鍋本体1の底部2の表面に裸出することとなるのである。

【0030】

電磁板3は、図3に示すように全体が略円形であり、バーリング加工により、図3乃至図6に示すように、中心部に丸孔からなる中央バーリング孔4が穿設され、該中央バーリング孔4に対して放射状に且つ等角間隔を隔てて計8条の放射状バーリング孔5a、…が形成されている。この放射状バーリング孔5aは、短径側に対して長径側が非常に長く形成された長孔である。さらに、前記放射状バーリング孔5a,…間には、計8条の放射状バーリング孔5b,…が、前記中央バーリング孔4に対して放射状に且つ等角間隔を隔てて形成されている。この放射状バーリング孔5bは、前記放射状バーリング孔5aと短径側は同じ長さであるが、長径側はわずかに短く形成された長孔である。

【0031】

さらに、前記放射状バーリング孔5a,5b間には、計4条の周方向バーリング孔6a,6b,6c,6dが形成されている。この4条の周方向バーリング孔6a,6b,6c,6dのうち、周方向バーリング孔6a,6b,6cは長孔であって、外側から順に長く形成されている。また最も内側の周方向バーリング孔6dは丸孔に形成されている。

【0032】

電磁板3には、上述のような各バーリング孔4,5a,5b,6a,6b,6c,6dの他に、図3及び図7に示すように、多数のアンカー孔7が分散、配置されて形成されている。このような多数のアンカー孔7の形成により、アンカー的機能、すなわち鍋本体1の底部2と電磁板3との結合力を高める機能を奏している。

さらに、放射状バーリング孔5aの外側縁から電磁板3の外周縁にかけて、スリット8が、前記放射状バーリング孔5aと連通するように形成されている。

【0033】

このようなバーリング孔4,5a,5b,6a,6b,6c,6d、及びアンカー孔7によって電磁板3の投影面に形成される開口部の板部分に対する面積比(開口率)は、本実施形態では約45%とされている。また、バーリング加工の端面長さは、本実施形態では約470cmとされており、バーリング孔の半径方向成分の長さは、本実施形態では約240cmとされている。ここで、「バーリング加工の端面長さ」とは、各バーリング孔4,5a,5b,6a,6b,6c,6dの周縁の長さ、及び電磁板3の最外周の折曲周縁の長さ(電磁板3の最外周縁もバーリング加工がなされている)の総計である。また「バーリング孔の半径方向成分の長さ」とは、各バーリング孔の円周方向(半径方向と垂直な方向)の長さの成分を含まず、半径方向の成分の長さの総計である。

【0034】

そして、このような構成からなる電磁調理器用鍋は、一般の電磁調理器用鍋と同様に電磁調理器上に載置して使用される。この場合において、電磁調理器への載置面となる鍋本体1の底部は、非磁性材料からなるアルミニウム又はアルミニウム合金で構成されているのであるが、その鍋本体1の底部には、上述のような複数のバーリング孔4,5a,5b,6a,6b,6c,6dによって電磁板3が裸出しているので、これらのバーリング孔4,5a,5b,6a,6b,6c,6dから裸出した電磁板3の部分によって好適に電磁誘導作用が生じ、鍋本体1が発熱することとなるのである。

【0035】

そして、電磁板3は、鍋本体1の底部に埋め込まれたような状態になっているので、電磁板3と鍋本体1との接触面積が大きくなり、電磁板3から鍋本体1の底部への熱伝導が好適に行なわれることとなる。従って、鍋本体1を構成している熱伝導の良好なアルミニウム又はアルミニウム合金の素材を十分に生かすことができるのである。

【0036】

しかも、バーリング加工によって各バーリング孔4,5a,5b,6a,6b,6c,6dの端縁が絞り上げられたような形状に電磁板3が形成されているので、その端縁が絞り上げられたフランジのごとき部分によって、母材である鍋本体1の底部に対する電磁板3の位置ずれが好適に阻止されることとなり、鍋本体1と電磁板3との結合力が高められることとなるのである。

【0037】

さらに、電磁板3には、8条の放射状バーリング孔5a、…と、8条の放射状バーリング孔5b,…との総計16条の長孔状のバーリング孔が放射状に形成されているので、高効率の電磁誘導加熱条件を達成することができ、電磁調理器の保有する加熱能力を十分に活用することができる。また放射状バーリング孔5aの外側縁から電磁板3の外周縁にかけて、スリット8が該記放射状バーリング孔5aと連通するように形成されているので、ステンレス等の素材からなる電磁板3と、アルミニウム又はアルミニウム合金の素材からなる鍋本体1との熱膨張差に伴う歪みを分散させることができ、内部熱応力を抑制させることができる。

【0038】

(実施形態2)

本実施形態の電磁調理器用鍋も、鍋本体1の底部2に、長孔や丸孔等のバーリング加工されたバーリング孔が形成された電磁板3が埋め込まれて構成され、この点で上記実施形態1と共通する。ただし、本実施形態では、これらのバーリング孔の配置態様が実施形態1と相違している。

【0039】

この点を詳細に説明すると、図8及び図9に示すように、本実施形態では、中心部に丸孔からなる中央バーリング孔4が穿設され、該中央バーリング孔4に対して放射状に且つ等角間隔を隔てて、長孔からなる計8条の放射状バーリング孔5、…が形成されている点で実施形態1と共通するが、長孔からなる放射状バーリング孔5は1種類のみが計8条形成され、この点で2種類の放射状バーリング孔5a,5bが8条ずつ計16条形成されていた実施形態1の場合と相違する。

【0040】

また、本実施形態では、5種類の周方向バーリング孔6a,6b,6c,6d,6eが形成されている。さらに、本実施形態では、バーリング孔及びアンカー孔7によって電磁板3の投影面に形成される開口率は、上記実施形態1と同様に約45%とされている。さらにバーリング加工の端面長さは、本実施形態では約440cmとされ、バーリング孔の半径方向成分の長さは、約143cmとされている。

【0041】

本実施形態においても、鍋本体1の底部に形成された複数のバーリング孔によって電磁板3が裸出しているので、電磁誘導作用が生じて鍋本体1が発熱し、電磁板3から鍋本体1の底部への熱伝導が好適に行なわれることとなる。

【0042】

またバーリング加工によって各バーリング孔の端縁が絞り上げられたような形状に電磁板3が形成されていることで、鍋本体1の底部に対する電磁板3の位置ずれが好適に阻止されて鍋本体1と電磁板3との結合力が高められる。

【0043】

さらに、本実施形態においても、計8条の長孔状のバーリング孔が放射状に形成され且つ該長孔状のバーリング孔に連通してスリット8が形成されているので、ステンレス等の素材からなる電磁板3と、アルミニウム又はアルミニウム合金の素材からなる鍋本体1との熱膨張差に伴う歪みを分散させることができ、内部熱応力を抑制させることができる。

【0044】

ただし、本実施形態では、上記実施形態1に比べて、電磁発熱効率が約50〜70%と低下していた。この結果を考察すると、バーリング孔及びアンカー孔7によって電磁板3の投影面に形成される開口率が、本実施形態と上記実施形態1とで約45%と同じであり、各バーリング孔の周囲の長さの総計が、本実施形態では約440cmで上記実施形態1の約470cmと略同じであるのに対し、バーリング孔の半径方向成分の長さの総計は約143cmで、上記実施形態1の約240cmに比べて短く、このバーリング孔の半径方向成分の長さの差異が、上述のような電磁発熱効率の差異となっているのである。

【0045】

(実施形態3)

本実施形態の電磁調理器用鍋も、鍋本体1の底部2に、長孔や丸孔等のバーリング加工されたバーリング孔が形成された電磁板3が埋め込まれて構成され、この点で上記実施形態1、2と共通する。ただし、本実施形態では、これらのバーリング孔の配置態様が実施形態1、2と相違している。

【0046】

この点を詳細に説明すると、図10に示すように、本実施形態では、中心部に丸孔からなる中央バーリング孔4が穿設され、該中央バーリング孔4に対して放射状に且つ等角間隔を隔てて、計8条の放射状バーリング孔5a、…が形成され、それより長径側がやや短い計8条の放射状バーリング孔5b,…が、前記放射状バーリング孔5a,…間に形成され、さらにその放射状バーリング孔5bより長径側がやや短い計8条の放射状バーリング孔5c,…が、前記放射状バーリング孔5a,5b間に形成されている。

【0047】

従って、本実施形態では計32条の放射状バーリング孔が形成されることとなる。ただし、放射状バーリング孔の数が多い代わりに、本実施形態では周方向バーリング孔が形成されていない。

【0048】

本実施形態においても、鍋本体1の底部に形成された複数のバーリング孔を介して電磁板3から電磁誘導作用が生じて鍋本体1の底部への熱伝導が好適に行なわれ、またバーリング加工によって鍋本体1と電磁板3との結合力が高められ、さらに長孔状のバーリング孔が放射状に形成されていることで、電磁板3と鍋本体1との熱膨張差に伴う歪みを分散させることができ、内部熱応力を抑制させることができることとなる。

【0049】

(その他の実施形態)

尚、上記各実施形態では、長孔状や丸孔状のバーリング孔が形成されていたが、バーリング孔の形状は上記実施形態に限定されるものではない。ただし、電磁板3と鍋本体1との熱膨張差に伴う歪みを分散させ、且つ内部熱応力を抑制させる観点からは、長孔状のバーリング孔が電磁板3に放射状に形成されていることが好ましい。また長孔状のバーリング孔の条数も上記実施形態に限定されるものではないが、電磁発熱効率を良好にする観点からは、12条以上であることが好ましい。

【0050】

また上記実施形態1及び2では、バーリング加工孔、アンカー孔等による開口率(電磁板の平面投影面積に占める孔部の面積比)を約45%としたが、この開口率も該実施形態に限定されない。ただし35〜50%の範囲とすることが望ましい。開口率が50%を超えると電磁効率が低下するおそれがある一方で、開口率が35%未満になると、電磁板3の剛性が強すぎて内部の熱応力が増大し、電磁板3と鍋本体1との結合に問題を発生するおそれがあるからである。

【0051】

さらに、電磁板3の厚さも問うものではないが、たとえば電磁板3が18クロムステンレスで構成されている場合には、0.5〜0.8mmであることが望ましい。板厚が0.5mm未満であると電磁効率が低下する一方で、0.8mmを超えると内部の熱応力が増大し、電磁板3と鍋本体1との結合に問題を発生するおそれがあるからである。

【0052】

尚、鍋本体1内に埋設される電磁板3は、その表面に(電磁調理器と電磁板の間に)鍋本体1の底部を構成するアルミニウム母材厚さが0.5mm以上であれば、一般に使用される電磁調理器の場合、電磁エネルギーはその表層アルミニウム部で吸収され、いわゆる電磁遮蔽されて、その内部にある電磁板まで、電磁波が届かないおそれがある。従って、電磁板3を鍋本体1の底部に埋設する場合、上記のようにバーリング加工によってバーリング孔の端縁を絞り上げて電磁板3と鍋本体1との結合を維持するという本来の要求を満たしつつ、鍋底表面にいかにして電磁発熱上、効果的な電磁板の部分的な露出を実現するかが重要となる。上記バーリング孔の好ましい形状、好ましい形成態様、好ましい条数、好ましい開口率等は、かかる観点から定められるものである。

【0053】

さらに、上記実施形態では、バーリング孔の端縁が、図2等に示すように真っ直ぐな状態(実際には、材料のプレス加工時の弾性変形と、工具であるプレス金型の抜勾配に起因して微小な傾きが形成されている)に絞り上げられるようにバーリング加工されていたが、これに限らず、たとえば図11に示すように鍋本体1の底部2の表面に向かって幅広となるテーパ状(逆テーパ状)に形成されていてもよく、この場合には、電磁板の上下方向の位置ずれがより確実に阻止されるという効果がある。

【0054】

さらに、バーリング孔を長孔状に形成する場合、その寸法は特に限定されるものではないが、長孔の幅をB、長孔の長さをL、電磁板の最外形の半径をRとしたときに、Bが5〜8mmであり、且つL≧R/2であることが望ましい。

【0055】

さらに、アンカー孔の径の寸法も特に限定されるものではないが、3mm〜4.5mm程度であることが好ましい。

【0056】

さらに、鍋本体の製造法も特に限定されるものではないが、たとえば一般に広く普及している重力鋳造によっても製造することができ、量産コストも比較的安価である。尚、このような重力鋳造で鍋本体を成形した際に、鍋本体の底面に凹凸が生じる場合には、必要に応じて機械加工により面仕上げを行なうことも可能である。

【0057】

尚、本発明は、上述のようにアルミニウム又はアルミニウム合金からなる鍋本体を主眼とするが、鍋本体の材質はこれに限定されるものではなく、アルミニウム以外の熱伝導の良好な金属を用いることも可能である。同様に、電磁板の材質も上記実施形態の18クロムステンレス、その他のステンレスに限定されず、たとえば鉄等のものであってもよく、要は電磁誘導を生じさせる磁性材料で構成されていればよい。

【産業上の利用可能性】

【0058】

本発明は、鍋本体が主としてアルミニウム又はアルミニウム合金で構成された電磁調理器用鍋に広く適用することができる。

【図面の簡単な説明】

【0059】

【図1】一実施形態としての電磁調理器用鍋の概略断面図。

【図2】電磁調理器用鍋の底部における部分拡大断面図。

【図3】一実施形態の電磁板のバーリング孔の形成態様を示す部分概略平面図。

【図4】図3のA−A線拡大断面図。

【図5】図3のB−B線拡大断面図。

【図6】図3のC−C線拡大断面図。

【図7】アンカー孔の近傍部分を示す要部拡大断面図。

【図8】他実施形態の電磁板のバーリング孔の形成態様を示す部分概略平面図。

【図9】図3のD−D線拡大断面図。

【図10】さらに他の実施形態の電磁板のバーリング孔の形成態様を示す部分概略平面図。

【図11】他実施形態のアンカー孔の近傍部分を示す要部拡大断面図。

【符号の説明】

【0060】

1…鍋本体 2…底部

3…電磁板

4,5,5a,5b,5c,6a,6b,6c,6d…バーリング孔

7…アンカー孔

【技術分野】

【0001】

本発明は、電磁調理器用鍋とその製造方法、さらに詳しくは、主としてアルミニウム又はアルミニウム合金で構成された鍋本体と、その鍋本体の底部に取り付けられる電磁板との取付構造等の改良に関する。

【背景技術】

【0002】

電磁調理器用鍋は、電磁誘導加熱器(電磁調理器)の載置面に載置された状態で、熱源である環状の電磁誘導コイルから発せられた磁力線の作用により、鍋底に渦電流を発生させ、発熱させて使用するものである。火災がなく、空気が汚れず、安全性が高く、熱損失も少ないことから、近年では一般家庭においても普及しつつある。

【0003】

一方、アルミニウム又はアルミニウム合金製の鍋は、熱伝導が高いため、鍋底面の温度の均一性に優れており、調理をする上で種々の利点がある。また軽くて取り扱いが容易である等の利点もある。ところが、アルミニウム又はアルミニウム合金は強磁性材料ではないので、そのまま電磁調理器に載置して熱源を作用させても、鍋底に渦電流が好適に発生せず、十分な加熱ができず、或いは通電することができない。

【0004】

このため、鍋本体の底部に、電磁調理器と対向するように、鉄やステンレス等の強磁性材料からなる薄板(電磁板)を取り付ける必要がある。そして、鍋本体の底部に電磁板を取り付ける手段として、従来から種々の手段が採用されている。たとえば下記特許文献1や特許文献2に係る発明は、鍋本体内に電磁板を埋設し、その電磁板を鍋本体の底部に部分的に露出させるものである。このように電磁板を埋設するのは、伝熱面積を大きくして鍋本体への熱伝導をスムーズにするためである。

【0005】

【特許文献1】特開平9−17563号公報

【特許文献2】特開平7−57865号公報

【0006】

しかし、アルミニウムやアルミニウム合金の素材と、ステンレス等の鉄系素材とは、金属学的に、通常の経済的技法では結合が困難であるという本質的な問題がある。また両者の素材の熱膨張率には大きな差があり、加熱により熱膨張差に伴う両者の素材間にずれ現象が生じ、内部応力が発生する等の問題がある。このため、上記特許文献1や特許文献2等の電磁調理器用鍋では、鍋本体と電磁板の結合が不十分となり、電磁板が剥離し、浮き上がり、その結果、熱伝導が悪くなることとなっていた。そして、極端な場合には、電磁板が過度に加熱され、損傷するおそれもあった。また、鍋本体の温度分布も不均一なものとなっていた。また鍋本体と電磁板の結合が不十分なために、隙間が生じると、その隙間への異物の侵入による各種のトラブルが生じ、腐食、異臭、蒸気の発生等の問題が生じるおそれがあった。さらに電磁板を埋設させ、鍋底表面に部分的に露出させる手段を採用すると、多くの場合、電磁発熱効率が低く、調理に必要な発熱量が十分に得られない等の問題がある。

【0007】

一方、別種の電磁調理器用鍋として、下記特許文献3に開示されたようなものも出願されている。この特許文献3に開示された電磁調理器用鍋は、鍋本体を構成するアルミニウム素材の両側に、ステンレス素材を設けて3層構造としたものである。

【0008】

【特許文献3】特開2003−204872号公報

【0009】

しかし、このような3層構造とするためには、製造コストが高くつくこととなり、通常の経済的技法の範疇を超えたものとなっていた。また、このような3層構造としても、アルミニウム素材と、ステンレス素材との熱膨張率の差に伴うずれ現象や内部応力の発生を本質的に解決しうるには至らなかった。従って電磁板の剥離等の問題を解決できないものであった。

【0010】

さらに、別種の電磁調理器用鍋として、下記特許文献4に開示されたようなものも出願されている。この特許文献4に開示された電磁調理器用鍋は、鍋本体の底部に、磁性体からなる金属材料を含むペーストを発熱体として定着させ、その発熱体が溶融するおそれを防止するために、部分的に突起を設けた構成からなるものである。

【0011】

【特許文献4】特開2003−225160号公報

【0012】

しかし、このように部分的に突起を形成することで鍋本体の形状が複雑になり、鍋底面の掃除(クリーニング)がやりづらいという問題があった。また鍋の座り姿勢が不安定化し、電磁調理器の温度センサーが早期に作動し、加熱不可等のトラブルを発生するおそれもあった。

【発明の開示】

【発明が解決しようとする課題】

【0013】

本発明は、このような問題点を解決するためになされたものであって、上記のようなアルミニウム製の鍋の特徴を維持したまま、上述のような従来の問題点を解決するもので、コストの面でも経済的であり、実用上の利点が多い電磁調理器用鍋を提供することを課題とするものである。

【課題を解決するための手段】

【0014】

本発明は、このような課題を解決するためになされたもので、電磁調理器用鍋に係る請求項1記載の発明は、バーリング加工により電磁板3に形成されたバーリング孔の周縁部の端面のみが鍋本体1の底部2の表面に裸出し、前記バーリング孔の端面以外の電磁板3の部分は前記鍋本体1の底部2に被覆されるように、前記電磁板3が鍋本体1の底部2に埋設されていることを特徴とする。

【0015】

また請求項2記載の発明は、請求項1記載の電磁調理器用鍋において、バーリング孔が、複数の長孔及び丸孔からなることを特徴とする。さらに請求項3記載の発明は、請求項2記載の電磁調理器用鍋において、丸孔からなるバーリング孔が電磁板3の中央に配設され、長孔からなる複数のバーリング孔が前記中央のバーリング孔に対して放射状に形成されていることを特徴とする。

【0016】

さらに請求項4記載の発明は、請求項3記載の電磁調理器用鍋において、放射状の長孔からなるバーリング孔の外側縁から電磁板3の外周縁にかけて、スリット8が、前記長孔からなるバーリング孔と連通するように形成されていることを特徴とする。さらに請求項5記載の発明は、請求項1乃至4のいずれかに記載の電磁調理器用鍋において、長孔からなるバーリング孔が、電磁板の半径方向に12条以上形成されていることを特徴とする。さらに請求項6記載の発明は、請求項1乃至5のいずれかに記載の電磁調理器用鍋において、バーリング孔の他に、端面が鍋本体1の底部2の表面に裸出することのないアンカー孔が電磁板に形成されていることを特徴とする。

【0017】

さらに請求項7記載の発明は、請求項1乃至6のいずれかに記載の電磁調理器用鍋において、バーリング孔及びアンカー孔による電磁板における開口率を35〜50%としたことを特徴とする。さらに、請求項8記載の発明は、請求項1乃至7のいずれかに記載の電磁調理器用鍋において、電磁板の板厚を0.5〜0.8mmとしたことを特徴とする。さらに、請求項9記載の発明は、請求項1乃至8のいずれかに記載の電磁調理器用鍋において、バーリング孔が、鍋本体1の底部2の表面に向かって幅広となるテーパ状に形成されていることを特徴とする。

【0018】

さらに、電磁調理器用鍋の製造方法に係る請求項10記載の発明は、予め電磁板3にバーリング加工によりバーリング孔を形成し、該電磁板3のバーリング孔の端縁のみが鍋本体1の底部2の表面に裸出し、前記バーリング孔の端縁以外の電磁板3の部分は前記鍋本体1の底部2に被覆されるべく、前記鍋本体1の底部2に前記電磁板3を埋設して製造することを特徴とする。

【発明の効果】

【0019】

本発明は、上述のようにバーリング孔の端縁以外の電磁板の部分が、鍋本体の底部に被覆され、電磁板のほとんどの部分が鍋本体に埋設させていることとなるため、発熱源である電磁板からアルミニウム等からなる鍋本体への熱伝導がスムーズで、伝熱面積も最大となり、局部加熱等の問題も解消することができ、電磁発熱を高効率で達成することができるので、アルミ鍋本来の温度の均一化が得られるという効果がある。

【0020】

さらに、電磁板は、バーリング加工によりバーリング孔を形成した上で、バーリング孔の端縁のみが鍋本体の底部の表面に裸出するように鍋本体の底部に埋設されているため、従来に比べて鍋本体の底部と電磁板とが確実に結合されることとなり、電磁板の剥離のおそれも少なく、鍋本体と電磁板との安定した結合状態が維持できるので、長年の使用に耐えることができるという効果がある。

【0021】

さらに、電磁板は、バーリング孔の端縁のみが鍋本体の底部表面に裸出しているだけであるので、鍋本体の底部は略均一な面とすることができ、掃除(クリーニング)等も容易に行うことができるという利点がある。

【0022】

さらに、丸孔からなるバーリング孔が中央に配設し、長孔からなる複数のバーリング孔が前記中央のバーリング孔に対して放射状に形成した場合には、電磁誘導加熱が良好に行われることとなる。特に、放射状の長孔からなるバーリング孔を12条以上形成した場合には、高効率の電磁誘導加熱条件を達成し、電磁調理器の保有する加熱能力を十分に活用できる鍋を提供することができるという効果がある。

【0023】

また、放射状の長孔からなるバーリング孔の外側縁から電磁板の外周縁にかけて、スリットを、前記長孔からなるバーリング孔と連通するように形成した場合には、その長孔状のバーリング孔やスリットによって電磁板が分割されたような状態となり、その結果、鍋本体を構成するアルミニウム等の素材と電磁板を構成するステンレス等の素材の熱膨張差による歪みを分散させることができ、内部熱応力を抑制することができるため、電磁板の剥離、浮き上がり防止効果が一層良好となる。

【0024】

さらに、バーリング孔の他に、端面が鍋本体の底部の表面に裸出することのないアンカー孔を電磁板に形成した場合には、鍋本体の底部への電磁板の結合がより確実になされることとなり、電磁板の剥離防止効果がより良好となる。

【0025】

さらに、バーリング孔及びアンカー孔による電磁板における開口率を35〜50%とした場合には、電磁効率を低下させることがなく、また電磁板の剛性を適度に低下させて内部の熱応力の増大防止効果をより良好にすることができる。さらに、電磁板の板厚を0.5〜0.8mmとした場合にも、電磁効率を低下させることがなく、内部の熱応力の増大防止効果をより良好にすることができる。

【0026】

さらに、バーリング孔が、鍋本体の底部の表面に向かって幅広となるテーパ状に形成されている場合には、電磁板の横方向の位置ずれをより確実に阻止することができるという効果がある。

【0027】

さらに、電磁調理器用鍋の製造の面においても、予め電磁板にバーリング加工を施してバーリング孔を形成し、そのバーリング孔の端縁のみが鍋本体の底部の表面に裸出するように電磁板を埋設するだけであるので、特殊な技法を要することもなく、製造コストが増大することもない。

【発明を実施するための最良の形態】

【0028】

以下、本発明の実施形態について、図面に従って説明する。

【0029】

(実施形態1)

本実施形態の電磁調理器用鍋は、図1及び図2に示すように、鍋本体1の底部2に、電磁板3が埋め込まれて構成されている。鍋本体1はアルミニウム又はアルミニウム合金で構成され、電磁板3は、鉄や18クロムステンレス等で構成されている。電磁板3は、バーリング加工により、孔あけ、押し出し加工され、その孔の周囲に絞り上げられた突起(板端面)のみが、鍋本体1の底部2の表面に裸出するように、前記鍋本体1の底部2に埋設されている。ここでバーリング加工とは、電磁板を構成する板材に孔を形成し、その孔にパンチ等を押し込んで孔径を広げながらフランジをたてるように加工することをいい、そのフランジをたてるように絞り上げられた突起(板端面)が、結果的に鍋本体1の底部2の表面に裸出することとなるのである。

【0030】

電磁板3は、図3に示すように全体が略円形であり、バーリング加工により、図3乃至図6に示すように、中心部に丸孔からなる中央バーリング孔4が穿設され、該中央バーリング孔4に対して放射状に且つ等角間隔を隔てて計8条の放射状バーリング孔5a、…が形成されている。この放射状バーリング孔5aは、短径側に対して長径側が非常に長く形成された長孔である。さらに、前記放射状バーリング孔5a,…間には、計8条の放射状バーリング孔5b,…が、前記中央バーリング孔4に対して放射状に且つ等角間隔を隔てて形成されている。この放射状バーリング孔5bは、前記放射状バーリング孔5aと短径側は同じ長さであるが、長径側はわずかに短く形成された長孔である。

【0031】

さらに、前記放射状バーリング孔5a,5b間には、計4条の周方向バーリング孔6a,6b,6c,6dが形成されている。この4条の周方向バーリング孔6a,6b,6c,6dのうち、周方向バーリング孔6a,6b,6cは長孔であって、外側から順に長く形成されている。また最も内側の周方向バーリング孔6dは丸孔に形成されている。

【0032】

電磁板3には、上述のような各バーリング孔4,5a,5b,6a,6b,6c,6dの他に、図3及び図7に示すように、多数のアンカー孔7が分散、配置されて形成されている。このような多数のアンカー孔7の形成により、アンカー的機能、すなわち鍋本体1の底部2と電磁板3との結合力を高める機能を奏している。

さらに、放射状バーリング孔5aの外側縁から電磁板3の外周縁にかけて、スリット8が、前記放射状バーリング孔5aと連通するように形成されている。

【0033】

このようなバーリング孔4,5a,5b,6a,6b,6c,6d、及びアンカー孔7によって電磁板3の投影面に形成される開口部の板部分に対する面積比(開口率)は、本実施形態では約45%とされている。また、バーリング加工の端面長さは、本実施形態では約470cmとされており、バーリング孔の半径方向成分の長さは、本実施形態では約240cmとされている。ここで、「バーリング加工の端面長さ」とは、各バーリング孔4,5a,5b,6a,6b,6c,6dの周縁の長さ、及び電磁板3の最外周の折曲周縁の長さ(電磁板3の最外周縁もバーリング加工がなされている)の総計である。また「バーリング孔の半径方向成分の長さ」とは、各バーリング孔の円周方向(半径方向と垂直な方向)の長さの成分を含まず、半径方向の成分の長さの総計である。

【0034】

そして、このような構成からなる電磁調理器用鍋は、一般の電磁調理器用鍋と同様に電磁調理器上に載置して使用される。この場合において、電磁調理器への載置面となる鍋本体1の底部は、非磁性材料からなるアルミニウム又はアルミニウム合金で構成されているのであるが、その鍋本体1の底部には、上述のような複数のバーリング孔4,5a,5b,6a,6b,6c,6dによって電磁板3が裸出しているので、これらのバーリング孔4,5a,5b,6a,6b,6c,6dから裸出した電磁板3の部分によって好適に電磁誘導作用が生じ、鍋本体1が発熱することとなるのである。

【0035】

そして、電磁板3は、鍋本体1の底部に埋め込まれたような状態になっているので、電磁板3と鍋本体1との接触面積が大きくなり、電磁板3から鍋本体1の底部への熱伝導が好適に行なわれることとなる。従って、鍋本体1を構成している熱伝導の良好なアルミニウム又はアルミニウム合金の素材を十分に生かすことができるのである。

【0036】

しかも、バーリング加工によって各バーリング孔4,5a,5b,6a,6b,6c,6dの端縁が絞り上げられたような形状に電磁板3が形成されているので、その端縁が絞り上げられたフランジのごとき部分によって、母材である鍋本体1の底部に対する電磁板3の位置ずれが好適に阻止されることとなり、鍋本体1と電磁板3との結合力が高められることとなるのである。

【0037】

さらに、電磁板3には、8条の放射状バーリング孔5a、…と、8条の放射状バーリング孔5b,…との総計16条の長孔状のバーリング孔が放射状に形成されているので、高効率の電磁誘導加熱条件を達成することができ、電磁調理器の保有する加熱能力を十分に活用することができる。また放射状バーリング孔5aの外側縁から電磁板3の外周縁にかけて、スリット8が該記放射状バーリング孔5aと連通するように形成されているので、ステンレス等の素材からなる電磁板3と、アルミニウム又はアルミニウム合金の素材からなる鍋本体1との熱膨張差に伴う歪みを分散させることができ、内部熱応力を抑制させることができる。

【0038】

(実施形態2)

本実施形態の電磁調理器用鍋も、鍋本体1の底部2に、長孔や丸孔等のバーリング加工されたバーリング孔が形成された電磁板3が埋め込まれて構成され、この点で上記実施形態1と共通する。ただし、本実施形態では、これらのバーリング孔の配置態様が実施形態1と相違している。

【0039】

この点を詳細に説明すると、図8及び図9に示すように、本実施形態では、中心部に丸孔からなる中央バーリング孔4が穿設され、該中央バーリング孔4に対して放射状に且つ等角間隔を隔てて、長孔からなる計8条の放射状バーリング孔5、…が形成されている点で実施形態1と共通するが、長孔からなる放射状バーリング孔5は1種類のみが計8条形成され、この点で2種類の放射状バーリング孔5a,5bが8条ずつ計16条形成されていた実施形態1の場合と相違する。

【0040】

また、本実施形態では、5種類の周方向バーリング孔6a,6b,6c,6d,6eが形成されている。さらに、本実施形態では、バーリング孔及びアンカー孔7によって電磁板3の投影面に形成される開口率は、上記実施形態1と同様に約45%とされている。さらにバーリング加工の端面長さは、本実施形態では約440cmとされ、バーリング孔の半径方向成分の長さは、約143cmとされている。

【0041】

本実施形態においても、鍋本体1の底部に形成された複数のバーリング孔によって電磁板3が裸出しているので、電磁誘導作用が生じて鍋本体1が発熱し、電磁板3から鍋本体1の底部への熱伝導が好適に行なわれることとなる。

【0042】

またバーリング加工によって各バーリング孔の端縁が絞り上げられたような形状に電磁板3が形成されていることで、鍋本体1の底部に対する電磁板3の位置ずれが好適に阻止されて鍋本体1と電磁板3との結合力が高められる。

【0043】

さらに、本実施形態においても、計8条の長孔状のバーリング孔が放射状に形成され且つ該長孔状のバーリング孔に連通してスリット8が形成されているので、ステンレス等の素材からなる電磁板3と、アルミニウム又はアルミニウム合金の素材からなる鍋本体1との熱膨張差に伴う歪みを分散させることができ、内部熱応力を抑制させることができる。

【0044】

ただし、本実施形態では、上記実施形態1に比べて、電磁発熱効率が約50〜70%と低下していた。この結果を考察すると、バーリング孔及びアンカー孔7によって電磁板3の投影面に形成される開口率が、本実施形態と上記実施形態1とで約45%と同じであり、各バーリング孔の周囲の長さの総計が、本実施形態では約440cmで上記実施形態1の約470cmと略同じであるのに対し、バーリング孔の半径方向成分の長さの総計は約143cmで、上記実施形態1の約240cmに比べて短く、このバーリング孔の半径方向成分の長さの差異が、上述のような電磁発熱効率の差異となっているのである。

【0045】

(実施形態3)

本実施形態の電磁調理器用鍋も、鍋本体1の底部2に、長孔や丸孔等のバーリング加工されたバーリング孔が形成された電磁板3が埋め込まれて構成され、この点で上記実施形態1、2と共通する。ただし、本実施形態では、これらのバーリング孔の配置態様が実施形態1、2と相違している。

【0046】

この点を詳細に説明すると、図10に示すように、本実施形態では、中心部に丸孔からなる中央バーリング孔4が穿設され、該中央バーリング孔4に対して放射状に且つ等角間隔を隔てて、計8条の放射状バーリング孔5a、…が形成され、それより長径側がやや短い計8条の放射状バーリング孔5b,…が、前記放射状バーリング孔5a,…間に形成され、さらにその放射状バーリング孔5bより長径側がやや短い計8条の放射状バーリング孔5c,…が、前記放射状バーリング孔5a,5b間に形成されている。

【0047】

従って、本実施形態では計32条の放射状バーリング孔が形成されることとなる。ただし、放射状バーリング孔の数が多い代わりに、本実施形態では周方向バーリング孔が形成されていない。

【0048】

本実施形態においても、鍋本体1の底部に形成された複数のバーリング孔を介して電磁板3から電磁誘導作用が生じて鍋本体1の底部への熱伝導が好適に行なわれ、またバーリング加工によって鍋本体1と電磁板3との結合力が高められ、さらに長孔状のバーリング孔が放射状に形成されていることで、電磁板3と鍋本体1との熱膨張差に伴う歪みを分散させることができ、内部熱応力を抑制させることができることとなる。

【0049】

(その他の実施形態)

尚、上記各実施形態では、長孔状や丸孔状のバーリング孔が形成されていたが、バーリング孔の形状は上記実施形態に限定されるものではない。ただし、電磁板3と鍋本体1との熱膨張差に伴う歪みを分散させ、且つ内部熱応力を抑制させる観点からは、長孔状のバーリング孔が電磁板3に放射状に形成されていることが好ましい。また長孔状のバーリング孔の条数も上記実施形態に限定されるものではないが、電磁発熱効率を良好にする観点からは、12条以上であることが好ましい。

【0050】

また上記実施形態1及び2では、バーリング加工孔、アンカー孔等による開口率(電磁板の平面投影面積に占める孔部の面積比)を約45%としたが、この開口率も該実施形態に限定されない。ただし35〜50%の範囲とすることが望ましい。開口率が50%を超えると電磁効率が低下するおそれがある一方で、開口率が35%未満になると、電磁板3の剛性が強すぎて内部の熱応力が増大し、電磁板3と鍋本体1との結合に問題を発生するおそれがあるからである。

【0051】

さらに、電磁板3の厚さも問うものではないが、たとえば電磁板3が18クロムステンレスで構成されている場合には、0.5〜0.8mmであることが望ましい。板厚が0.5mm未満であると電磁効率が低下する一方で、0.8mmを超えると内部の熱応力が増大し、電磁板3と鍋本体1との結合に問題を発生するおそれがあるからである。

【0052】

尚、鍋本体1内に埋設される電磁板3は、その表面に(電磁調理器と電磁板の間に)鍋本体1の底部を構成するアルミニウム母材厚さが0.5mm以上であれば、一般に使用される電磁調理器の場合、電磁エネルギーはその表層アルミニウム部で吸収され、いわゆる電磁遮蔽されて、その内部にある電磁板まで、電磁波が届かないおそれがある。従って、電磁板3を鍋本体1の底部に埋設する場合、上記のようにバーリング加工によってバーリング孔の端縁を絞り上げて電磁板3と鍋本体1との結合を維持するという本来の要求を満たしつつ、鍋底表面にいかにして電磁発熱上、効果的な電磁板の部分的な露出を実現するかが重要となる。上記バーリング孔の好ましい形状、好ましい形成態様、好ましい条数、好ましい開口率等は、かかる観点から定められるものである。

【0053】

さらに、上記実施形態では、バーリング孔の端縁が、図2等に示すように真っ直ぐな状態(実際には、材料のプレス加工時の弾性変形と、工具であるプレス金型の抜勾配に起因して微小な傾きが形成されている)に絞り上げられるようにバーリング加工されていたが、これに限らず、たとえば図11に示すように鍋本体1の底部2の表面に向かって幅広となるテーパ状(逆テーパ状)に形成されていてもよく、この場合には、電磁板の上下方向の位置ずれがより確実に阻止されるという効果がある。

【0054】

さらに、バーリング孔を長孔状に形成する場合、その寸法は特に限定されるものではないが、長孔の幅をB、長孔の長さをL、電磁板の最外形の半径をRとしたときに、Bが5〜8mmであり、且つL≧R/2であることが望ましい。

【0055】

さらに、アンカー孔の径の寸法も特に限定されるものではないが、3mm〜4.5mm程度であることが好ましい。

【0056】

さらに、鍋本体の製造法も特に限定されるものではないが、たとえば一般に広く普及している重力鋳造によっても製造することができ、量産コストも比較的安価である。尚、このような重力鋳造で鍋本体を成形した際に、鍋本体の底面に凹凸が生じる場合には、必要に応じて機械加工により面仕上げを行なうことも可能である。

【0057】

尚、本発明は、上述のようにアルミニウム又はアルミニウム合金からなる鍋本体を主眼とするが、鍋本体の材質はこれに限定されるものではなく、アルミニウム以外の熱伝導の良好な金属を用いることも可能である。同様に、電磁板の材質も上記実施形態の18クロムステンレス、その他のステンレスに限定されず、たとえば鉄等のものであってもよく、要は電磁誘導を生じさせる磁性材料で構成されていればよい。

【産業上の利用可能性】

【0058】

本発明は、鍋本体が主としてアルミニウム又はアルミニウム合金で構成された電磁調理器用鍋に広く適用することができる。

【図面の簡単な説明】

【0059】

【図1】一実施形態としての電磁調理器用鍋の概略断面図。

【図2】電磁調理器用鍋の底部における部分拡大断面図。

【図3】一実施形態の電磁板のバーリング孔の形成態様を示す部分概略平面図。

【図4】図3のA−A線拡大断面図。

【図5】図3のB−B線拡大断面図。

【図6】図3のC−C線拡大断面図。

【図7】アンカー孔の近傍部分を示す要部拡大断面図。

【図8】他実施形態の電磁板のバーリング孔の形成態様を示す部分概略平面図。

【図9】図3のD−D線拡大断面図。

【図10】さらに他の実施形態の電磁板のバーリング孔の形成態様を示す部分概略平面図。

【図11】他実施形態のアンカー孔の近傍部分を示す要部拡大断面図。

【符号の説明】

【0060】

1…鍋本体 2…底部

3…電磁板

4,5,5a,5b,5c,6a,6b,6c,6d…バーリング孔

7…アンカー孔

【特許請求の範囲】

【請求項1】

バーリング加工により電磁板(3)に形成されたバーリング孔の周縁部の端面のみが鍋本体(1)の底部(2)の表面に裸出し、前記バーリング孔の端面以外の電磁板(3)の部分は前記鍋本体(1)の底部(2)に被覆されるように、前記電磁板(3)が鍋本体(1)の底部(2)に埋設されていることを特徴とする電磁調理器用鍋。

【請求項2】

バーリング孔が、複数の長孔及び丸孔からなる請求項1記載の電磁調理器用鍋。

【請求項3】

丸孔からなるバーリング孔(4)が電磁板(3)の中央に配設され、長孔からなる複数のバーリング孔が前記中央のバーリング孔に対して放射状に形成されている請求項2記載の電磁調理器用鍋。

【請求項4】

放射状の長孔からなるバーリング孔の外側縁から電磁板3の外周縁にかけて、スリット(8)が、前記長孔からなるバーリング孔と連通するように形成されている請求項3記載の電磁調理器用鍋。

【請求項5】

長孔からなるバーリング孔が、電磁板(3)の半径方向に12条以上形成されている請求項1乃至4のいずれかに記載の電磁調理器用鍋。

【請求項6】

バーリング孔の他に、端面が鍋本体(1)の底部(2)の表面に裸出することのないアンカー孔(7)が電磁板(3)に形成されている請求項1乃至5のいずれかに記載の電磁調理器用鍋。

【請求項7】

バーリング孔及びアンカー孔(7)による電磁板における開口率が35〜50%である請求項1乃至6のいずれかに記載の電磁調理器用鍋。

【請求項8】

電磁板の板厚が、0.5〜0.8mmである請求項1乃至7のいずれかに記載の電磁調理器用鍋。

【請求項9】

バーリング孔が、鍋本体(1)の底部(2)の表面に向かって幅広となるテーパ状に形成されている請求項1乃至8のいずれかに記載の電磁調理器用鍋。

【請求項10】

予め電磁板(3)にバーリング加工によりバーリング孔を形成し、該電磁板(3)のバーリング孔の端縁のみが鍋本体(1)の底部(2)の表面に裸出し、前記バーリング孔の端縁以外の電磁板(3)の部分は前記鍋本体(1)の底部(2)に被覆されるべく、前記鍋本体(1)の底部(2)に前記電磁板(3)を埋設して製造することを特徴とする電磁調理器用鍋の製造方法。

【請求項1】

バーリング加工により電磁板(3)に形成されたバーリング孔の周縁部の端面のみが鍋本体(1)の底部(2)の表面に裸出し、前記バーリング孔の端面以外の電磁板(3)の部分は前記鍋本体(1)の底部(2)に被覆されるように、前記電磁板(3)が鍋本体(1)の底部(2)に埋設されていることを特徴とする電磁調理器用鍋。

【請求項2】

バーリング孔が、複数の長孔及び丸孔からなる請求項1記載の電磁調理器用鍋。

【請求項3】

丸孔からなるバーリング孔(4)が電磁板(3)の中央に配設され、長孔からなる複数のバーリング孔が前記中央のバーリング孔に対して放射状に形成されている請求項2記載の電磁調理器用鍋。

【請求項4】

放射状の長孔からなるバーリング孔の外側縁から電磁板3の外周縁にかけて、スリット(8)が、前記長孔からなるバーリング孔と連通するように形成されている請求項3記載の電磁調理器用鍋。

【請求項5】

長孔からなるバーリング孔が、電磁板(3)の半径方向に12条以上形成されている請求項1乃至4のいずれかに記載の電磁調理器用鍋。

【請求項6】

バーリング孔の他に、端面が鍋本体(1)の底部(2)の表面に裸出することのないアンカー孔(7)が電磁板(3)に形成されている請求項1乃至5のいずれかに記載の電磁調理器用鍋。

【請求項7】

バーリング孔及びアンカー孔(7)による電磁板における開口率が35〜50%である請求項1乃至6のいずれかに記載の電磁調理器用鍋。

【請求項8】

電磁板の板厚が、0.5〜0.8mmである請求項1乃至7のいずれかに記載の電磁調理器用鍋。

【請求項9】

バーリング孔が、鍋本体(1)の底部(2)の表面に向かって幅広となるテーパ状に形成されている請求項1乃至8のいずれかに記載の電磁調理器用鍋。

【請求項10】

予め電磁板(3)にバーリング加工によりバーリング孔を形成し、該電磁板(3)のバーリング孔の端縁のみが鍋本体(1)の底部(2)の表面に裸出し、前記バーリング孔の端縁以外の電磁板(3)の部分は前記鍋本体(1)の底部(2)に被覆されるべく、前記鍋本体(1)の底部(2)に前記電磁板(3)を埋設して製造することを特徴とする電磁調理器用鍋の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2006−75214(P2006−75214A)

【公開日】平成18年3月23日(2006.3.23)

【国際特許分類】

【出願番号】特願2004−259925(P2004−259925)

【出願日】平成16年9月7日(2004.9.7)

【出願人】(000101167)アサヒ軽金属工業株式会社 (1)

【Fターム(参考)】

【公開日】平成18年3月23日(2006.3.23)

【国際特許分類】

【出願日】平成16年9月7日(2004.9.7)

【出願人】(000101167)アサヒ軽金属工業株式会社 (1)

【Fターム(参考)】

[ Back to top ]