非水電解質二次電池用負極、非水電解質二次電池および非水電解質二次電池用負極の製造方法

【課題】充放電を繰り返しても活物質層が集電体から剥離、脱落することなく、サイクル特性に優れた非水電解質二次電池用負極と、これを用いた非水電解質二次電池を提供する。

【解決手段】非水溶媒電解液を用いる二次電池用の負極であって、集電体と、前記集電体の片面または両面に形成された負極活物質層と、前記負極活物質層上に形成された導電性ポリマー層と、を備えることを特徴とする非水電解質二次電池用負極を用いる。前記非水電解質二次電池用負極は、集電体の片面または両面に、リチウムと合金を形成することが可能な元素を含む薄膜状の負極活物質層を形成する工程(a)と、前記負極活物質層の表面に導電性ポリマー層を形成する工程(b)と、を備えることを特徴とする非水電解質二次電池用負極の製造方法により製造される。

【解決手段】非水溶媒電解液を用いる二次電池用の負極であって、集電体と、前記集電体の片面または両面に形成された負極活物質層と、前記負極活物質層上に形成された導電性ポリマー層と、を備えることを特徴とする非水電解質二次電池用負極を用いる。前記非水電解質二次電池用負極は、集電体の片面または両面に、リチウムと合金を形成することが可能な元素を含む薄膜状の負極活物質層を形成する工程(a)と、前記負極活物質層の表面に導電性ポリマー層を形成する工程(b)と、を備えることを特徴とする非水電解質二次電池用負極の製造方法により製造される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、非水電解質二次電池用負極、非水電解質二次電池および非水電解質二次電池用負極の製造方法に関し、特に、非水溶媒電解液を用いたリチウムイオン二次電池に用いられる、サイクル特性に優れた非水電解質二次電池用負極に関する。

【背景技術】

【0002】

近年の電子機器のモバイル化と高機能化に伴い、駆動電源である二次電池は最重要部品のひとつとなっている。特に、リチウムイオン二次電池は、正極活物質と負極活物質の間の高い電圧により得られるエネルギー密度の高さから、従来のニッカド電池やニッケル水素電池に替わって二次電池の主流の位置を占めるに至っている。

【0003】

二次電池に要求される基本機能は、充電により保持できる電気容量が大きいことと、充電と放電を繰り返す使用サイクルにおいて容量をできるだけ維持することである。たとえ初期の充電容量が大きくても、充放電の繰り返しによって充電できる容量や放電可能な容量がすぐに低下してしまっては、寿命が短く二次電池として用いることができないためである。

【0004】

そして、リチウムイオン二次電池においても、昨今の高機能高負荷電子部品の携帯電源に求められる更なる要求性能を満たすために、例えば、従来のカーボン(C)系負極活物質に替わる金属系負極活物質の適用等が検討されている。これは現行のカーボン系材料の数倍から十倍の理論比容量を有するゲルマニウム(Ge)、スズ(Sn)、シリコン(Si)といった金属系物質を負極活物質として用いることで、充電容量の増大を図るものである。中でも、シリコンは、実用化が難しいとされる金属リチウム(Li)に匹敵する理論比容量を有するため、検討の中心となっている。

【0005】

ところが、シリコンをはじめとする金属系物質を活物質とすると、いずれも充放電サイクル寿命が短いことが問題となっている。そこで、この問題に対する対策として、集電体表面の形状を規定したり、集電体成分を活物質皮膜に拡散または合金化させる構造にしたりすることが提案されている(例えば、特許文献1または2参照)。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2002ー313319号公報

【特許文献2】特開2004−207113号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、上記の方法であっても充放電サイクル特性の改善は充分とはいえず、また、集電体成分が活物質皮膜に拡散または合金化した拡散合金相の部分は、リチウムイオン二次電池において充電容量に寄与しないため、高比容量活物質の効果が得られないという欠点があった。

本発明は、前述した問題点に鑑みてなされたもので、その目的とすることは、リチウムイオン二次電池などに用いることができる、高容量で、充放電サイクルによる容量低下が抑制された非水電解質二次電池用負極と、長寿命で高エネルギー密度の非水電解質二次電池を提供することである。

【課題を解決するための手段】

【0008】

本発明者らは、特にリチウムイオン二次電池用負極の充放電サイクル数と充電容量、および負極材料の構成形態について鋭意検討した結果、充放電サイクルにおいて負極を構成する活物質材料が体積変化することで負極(集電体)から脱離すること、これにより電子やリチウムイオンの導電経路が遮断されることを原因として、サイクル容量の低下に至ることを見出し、本発明を成すに至ったものである。

【0009】

すなわち、本発明は、以下のとおりである。

(1)非水溶媒電解液を用いる二次電池用の負極であって、集電体と、前記集電体の片面または両面に形成された負極活物質層と、前記負極活物質層上に形成された導電性ポリマー層と、を備えることを特徴とする非水電解質二次電池用負極。

(2)前記導電性ポリマー層が、ポリピロール、ポリチオフェン、ポリエチレンジオキシチオフェン、ポリイソチアナフテン、ポリアニリン、ポリフェニレンビニレン、ポリアセン、またはこれらの誘導体を含むことを特徴とする(1)に記載の非水電解質二次電池用負極。

(3)前記導電性ポリマー層の厚さが、0.001〜3μmであることを特徴とする(1)または(2)に記載の非水電解質二次電池用負極。

(4)前記負極活物質層が、シリコンを含むことを特徴とする(1)から(3)のいずれかに記載の非水電解質二次電池用負極。

(5)前記負極活物質層が、シリコンを含み、さらにリン、酸素、およびフッ素からなる群より選ばれた少なくとも一種の第2元素を含むことを特徴とする(4)に記載の非水電解質二次電池用負極。

(6)前記負極活物質層が、シリコンを含み、さらにクロム、マンガン、鉄、コバルト、ニッケル、銅からなる群より選ばれた少なくとも一種の第3元素を含むことを特徴とする(4)または(5)に記載の非水電解質二次電池用負極。

(7)前記集電体の、前記負極活物質層を形成する面の表面粗さRzが、1μm以上であることを特徴とする(1)から(6)のいずれかに記載の非水電解質二次電池用負極。

(8)(1)から(7)のいずれかに記載の負極を用いたことを特徴とする非水電解質二次電池。

(9)集電体の片面または両面に、リチウムと合金を形成することが可能な元素を含む薄膜状の負極活物質層を形成する工程(a)と、前記負極活物質層の表面に導電性ポリマー層を形成する工程(b)と、を備えることを特徴とする非水電解質二次電池用負極の製造方法。

(10)前記導電性ポリマー層が、ポリピロール、ポリチオフェン、ポリエチレンジオキシチオフェン、ポリイソチアナフテン、ポリアニリン、ポリフェニレンビニレン、ポリアセン、またはこれらの誘導体を含むことを特徴とする(9に記載の非水電解質二次電池用負極の製造方法。

(11)前記負極活物質層が、シリコンを含むことを特徴とする(9)または(10)に記載の非水電解質二次電池用負極の製造方法。

【発明の効果】

【0010】

本発明の非水電解質二次電池用負極は、負極活物質層上に導電性ポリマー層が被覆形成されているので、充放電の繰り返しによる負極活物質の膨張収縮による体積変化に導電性ポリマーが追従し、負極活物質が集電体または負極活物質層から脱離するのが抑止されると共に、導電性ポリマー自身の導電性により導電経路が確保される。従って、長いサイクルを経ても容量の低下が少ない非水電解質二次電池用負極と、高エネルギー密度で長寿命の非水電解質二次電池が提供される。

【図面の簡単な説明】

【0011】

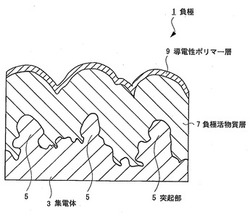

【図1】本発明に係る非水電解質二次電池用負極の一例を示す部分断面模式図。

【図2】本発明に係る非水電解質二次電池の一例を示す断面模式図。

【図3】実施例1において作製した非水電解質二次電池用負極の断面SEM像。

【発明を実施するための形態】

【0012】

以下、図面に基づいて、本発明の実施形態を詳細に説明する。

(1.非水電解質二次電池用負極)

(1−1.非水電解質二次電池用負極の構成)

まず、本発明の一実施形態に係る非水電解質二次電池用負極を、図1を参照して説明する。本発明の非水電解質二次電池用負極1は、非水溶媒電解液を用いる二次電池用の負極1であって、集電体3と、集電体3の片面または両面に形成された負極活物質層7と、負極活物質層7上に形成された導電性ポリマー層9と、を備えている。導電性ポリマー層9が負極活物質層7の表面を覆うように密着一体化しているため、充放電の繰り返しの際の負極活物質層7の膨張収縮にも導電性ポリマーが追従し、負極活物質が集電体3または負極活物質層7から脱離するのを防ぐようにしている。以下、各部の詳細について説明する。

【0013】

(1−2.集電体)

本発明における集電体3は、リチウムと合金化しない材料で構成することができ、例えば、銅、ニッケル、ステンレスからなる群より選ばれる少なくとも1種の金属からなる箔を用いることができる。これらの金属は、単体で用いてもよいし、それぞれの合金等であってもよい。箔の薄さ、強度、導電率等の観点から、銅箔を用いるのが好ましい。集電体3は、用途にもよるが、突起部5を除いた厚さが4μm〜35μm程度であるのが好ましく、さらに6μm〜20μm程度であることがより好ましい。

【0014】

そして集電体3の負極活物質層7を形成する面には、図1に示したように、突起部5が形成されていてもよい。負極活物質層7を形成する面は、集電体3の片面または両面のいずれであってもよい。そしてこの突起部5は、集電体3の表面粗さRzを1μm以上とするものであることが望ましい。というのは、負極活物質材料はリチウムとの合金化によって膨張するため、集電体3の表面形状を表面粗さRzで1μm以上の適度な微細粗面形状にして比表面積を大きくし、単位面積当たりの負極活物質量が少なくなるように負極1を形成することで、充放電による負極活物質層7の体積変化が生じる場合でも、突起部5間の空隙により負極活物質層7の膨張収縮による応力を緩和し、活物質材料が集電体3から脱離することを防止することができ、ひいてはサイクル特性を向上させることができるからである。また、集電体3の表面積が増大されるので、集電体3表面に形成する負極活物質層7を、所望の量だけ、密着性良く担持することができる。突起部5による表面粗さRzが1μm未満であると、集電体3上に薄膜状に直接形成される負極活物質層7を、剥離なく担持しておくことが困難となる。また、集電体3の表面積が十分に大きくないため、担持できる負極活物質量が少なく容量不足になってしまい、単位面積当たりの充放電サイトが減少するため、サイクル特性も低下してしまうために好ましくない。

【0015】

表面粗さRzの上限は、6μm程度を目安とすることができる。表面粗さRzが6μmを越えると、集電体3のマイクロメータ測定厚さが大きくなりすぎて、負極活物質層7の形成に悪影響が生じ、例えば、ジェリーロール型の円筒形や角型のリチウムイオン二次電池の負極用集電体3として実用化することが困難となるからである。なお、本発明における表面粗さRzは、日本工業規格JIS B0601−1994の十点平均粗さで規定される。また、集電体3の表面には、防錆層や過剰拡散層等の機能層が備えられてもよい。

【0016】

(1−3.負極活物質層)

本発明の負極活物質層7は、負極集電体3の片面あるいは両面に一体的に成膜される薄膜状の積層である。負極活物質層7は、リチウムと合金を形成することが可能な物質で構成することができ、例えば、Si、Sn、Al、Pb、Sb、Bi、Ge、InおよびZnからなる群より選ばれた少なくとも1種の元素からなる金属または固溶体等が例示される。本発明では、理論容量が大きいことから、負極活物質層7は主としてシリコン(Si)を含むことが好ましい。

また、負極活物質層7は、第2元素として、さらにリン、酸素およびフッ素からなる群より選ばれた少なくとも一種を含むことができる。リンは原子半径が、酸素及びフッ素はイオン半径が、シリコンの原子半径(0.117nm)に匹敵する大きさであり、余計な歪を生じさせず、またLiイオンの侵入と脱離の障害となることなく、シリコンの体積変化を抑制し、充放電サイクル寿命を向上させる効果がある。特にリンは、シリコンの乏しい導電性を向上させ、充電時のLiイオンのシリコンとの合金化、および放電時のLiイオンの脱離時の層内外への移動を容易にする点で好ましい。酸素とフッ素は、Liの一部と化合分散し、活物質を安定化させる効果をも有する。これらの第2元素は、負極活物質層7の全体に均一に含まれていてもよいし、例えばその表面部等の一部に含まれていてもよい。例えば、リンをドープしたシリコンからなる負極活物質層7や上層にリン含むシリコン層を備える負極活物質層7は、シリコンの酸化膜の発生を抑え、酸素とLiイオンの結合による不可逆容量の増加、すなわち充放電容量低下を防ぐことができる。また、これら元素の存在により、体積変化の緩衝となる酸化リチウムの生成や、電解質フッ化物との反応性、濡れ性向上の効果が得られ、充放電サイクル繰り返しによる容量低下を抑制することができる。

【0017】

そして更に、負極活物質層7は、第3元素として、クロム、マンガン、鉄、コバルト、ニッケル、銅からなる群より選ばれた少なくとも一種の第3元素を含むことができる。これら第3元素は、Siと同程度の原子半径を有し、Si格子やSiを主体とする系においてSi格子のSi原子位置とほぼ同じ位置に置換する可能性が高く、Si2M型またはSiM2型の化合物を形成することができるため、Si格子構造を安定させて体積膨張収縮の抑制効果が高い。また、第3元素は、Liと化合しない元素であるか、または、Liと化合してもリチウム吸蔵量が少なく、シリコンと比較して大きな密度変化を生じない化合物を形成する元素でもある。したがって、負極活物質層7がシリコンに加えて、更に第3元素を含むことで、充放電の際のシリコンの体積膨張収縮を抑制することができる。さらに、これらの第3元素は比較的コストの低い経済的な元素であり、実用的である。

負極活物質層7には、CVD法等などの製膜手法によって、負極活物質層が水素や水素終端されたシリコン、水素化シリコン等が含まれても良い。

【0018】

なお、負極活物質層7が主としてシリコンを含むとは、層を構成する元素のうちシリコンの含有量が最も多いことを意味し、シリコンの含有量が、好ましくは50質量%以上、より好ましくは70質量%以上であることを示している。また、第2元素、第3元素とは、負極活物質層7を構成する元素のうち、シリコン以外で、特徴的な役割をもつ元素群について、第2元素、第3元素と呼ぶようにしており、両者の含有量とは関係がない。また、負極活物質層7は、結晶構造が、結晶質、微結晶質、非晶質あるいはこれらが混在する状態のいずれであってもよい。これは、充電の際のLiイオンとの合金化により、いずれの結晶形態であっても非晶質化するためである。

このような負極活物質層7は、0.5μm〜10μmの厚さとすることができ、実用的には1μm以上の厚さであることが好ましく、電子機器等の高エネルギー密度用途には、1μm〜6μm程度の厚さとするのが望ましい。なお、本発明に係る負極活物質層の表面は、Liイオンとの反応面積を確保するため、平滑である必要はなく凹凸があることが好ましい。

【0019】

(1−4.導電性ポリマー層)

本発明の導電性ポリマー層9は、負極活物質層7上に一体的に成膜される薄膜状の積層である。導電性ポリマー層9は、導電性を有し、負極活物質層7の剥離を防止できる程度の強度および延性を備える各種の導電性ポリマーにより構成することができる。導電性ポリマー層9により負極1の導電性を確保することで、負極活物質層7とLiイオンとの反応を妨げることなく、Liイオンの負極活物質層への侵入や合金化、脱合金化反応のバランスを向上させることができる。このような導電性ポリマー層9は、負極活物質層7より大きな導電率を有する方が望ましく、導電率が1×10−2S/cm以上の導電性ポリマーで構成されることが望ましい。例えば、ポリピロール、ポリチオフェン、ポリエチレンジオキシチオフェン(PEDOT)、ポリイソチアナフテン、ポリアニリン、ポリフェニレンビニレン(ポリ芳香族ビニレン)、ポリアセン、またはこれらの誘導体などの導電性ポリマーである。中でもポリピロールやPEDOTは分解温度が比較的高く、耐熱性も備えることができる。導電性ポリマー層9の厚さは、0.001〜3μmであるのが好ましく、より好適には0.005〜2μmの範囲であり、さらには0.05〜1μmとすることができる。

【0020】

(1−5.非水電解質二次電池用負極の製造)

以上の本発明の非水電解質二次電池用負極1の製造方法は、集電体3の片面または両面に、リチウムと合金を形成することが可能な元素を含む薄膜状の負極活物質層7を形成する工程(a)と、この負極活物質層7の表面に導電性ポリマー層9を形成する工程(b)と、を備えることを特徴とする。

【0021】

工程(a)における負極活物質層7の製膜の方法については特に限定されず、例えば、スパッタリング法や、CVD(化学的気相成長)法やEB(電子ビーム)蒸着法などの公知の各種の製膜方法を採用して、前記のとおりの組成及び厚みを有する薄膜を形成することができる。例えば、CVD法やEB蒸着法によると、均質な薄膜の形成が容易で大面積製膜が経済的に実現できる。

また、負極活物質層7が、リチウムと合金を形成することが可能な元素としてシリコンを含み、その他に第2元素および/または第3元素を含む場合は、最初からこれらの元素を含有するシリコンの薄膜を形成してもよいし、シリコンの薄膜を形成した後にこれら元素をドープまたは後処理により含有させるようにしてもよい。

【0022】

工程(b)における導電性ポリマー層9の形成についても特に限定されず、用いる導電性ポリマーの性質に応じて、塗布法や吹き付け法などの公知の各種の方法を採用することができ、例えば、導電性ポリマーを有機溶媒あるいは水系溶媒に溶解または分散させた溶液を負極活物質層7上に塗布することなどができる。具体的には、ポリピロールを用いる場合は、ポリピロール粒子を有機溶媒(例えば、メチルエチルケトンやトルエン)に分散させた分散液を、負極活物質層の表面に塗布し、乾燥させることにより、ポリピロール膜を形成することができる。ポリチオフェンは水溶性であり、ポリアニリンは有機系と水系のいずれの溶媒にも可溶である。ポリマーの中でも高い導電性を有するPEDOTは水やエタノールへ分散させて塗工製膜することができる。

【0023】

なお、工程(a)で用意する集電体3には、予め突起部5を形成しておくのが好ましい。この突起部5は、金属箔の平滑な表面に、湿式(電気めっき、無電界めっき、化学エッチングまたは電気化学的エッチング等)法、乾式(蒸着、化字イオン蒸着等)法、および塗装、研磨などの粗面化処理の手法を利用して形成することができる。そして、本発明においては、表面粗さRzが0.5μm〜3μmの銅箔に、電解粗面化処理を施すことで、上記のとおりの突起部5を形成することが望ましい態様として示される。

【0024】

粗面化処理を施す前の銅箔(いわゆる、未処理箔)には、例えば、電解法または圧延法により形成される両面光沢箔または両面平滑箔を用いることができる。なお、充放電による負極活物質層7の体積変化への追従性を考慮して、180℃の高温引張試験において破断に至る伸び率が3%以上、より好適には5%以上の銅箔を用いることなどを考慮してもよい。未処理箔の表面粗さRzを0.5μm以上とするのは、両面光沢箔または両面平滑箔にとって現実的な小さな粗度であるからであり、3μmを超えると突起形成後の粗さのバラツキが大きくなってしまうために好ましくない。なお、未処理箔で表面粗さRzが1μm以上のものがあり、突起部5を有する集電体3としてそのまま用いることも可能ではあるが、箔の製造の際に形成される凹凸にはなだらかな凹凸が含まれ、負極活物質層7との密着性を確実に向上させることができない可能性があるため好ましくない。粗面化処理により、形状が複雑な凹凸を形成することが望ましい。そしてさらに、上記の表面粗さの両面平滑箔に粗面化処理を施すことで、集電体3に形成される突起部5が同一面内、および表裏両面ともに均一となり、負極活物質層7とより一層良好な密着性を示し、負極活物質層7が脱落し難く、負極の長寿命化と実容量の確保に寄与することができる。

【0025】

電解粗面化処理は、未処理箔の表面に凹凸を有するめっき膜を形成することにより表面を粗面化するものであり、例えば、一般的に用いられているめっきによる粗面化方法を用いることができる。すなわち、いわゆるやけめっきにより、硫酸銅水溶液を用いて電気めっきを行い、箔表面に粒粉状銅めっき層を形成した後、この粒粉状銅めっき層の上に、通常の被膜状のめっき(カプセルめっき)を行い、突起部5を形成することができる。このやけめっきは、めっき層の均質な制御と再現性の確保が可能で、品質管理に優れるため好ましい。また、例えば、集電体3の材質が銅の場合、電気めっきにより形状が複雑な突起部5を形成することができるために好ましい。電解銅箔を用いることによりばらつきの少ない集電体3を容易に形成することが可能である。

【0026】

また、集電体3には、ニッケルや亜鉛のめっき、クロメート処理、シランカップリング処理により、防錆層を形成することもできる。この防錆層により、例えば、製造から在庫期間での経時劣化や、負極活物質層7の形成の際の高温雰囲気による劣化を抑制または防止することができる。また、集電体3の成分と負極活物質の成分との過剰拡散を防止して、密着性を良好に保つことにも寄与する。実用的には、突起部5が形成された集電体3に対し、このような公知の硫酸塩水溶液等による電気めっきや、浸漬処理、置換めっき、または気相法による機能表面処理、防錆処理、密着向上処理のいずれか1種以上を行うことが好ましい。

【0027】

(1−6.非水電解質二次電池用負極の効果)

本発明の非水電解質二次電池用負極1によれば、導電性ポリマー層9が負極活物質層7の表面を覆うように密着一体化しているため、充放電により負極活物質層7が体積変化しても導電性ポリマー層9が追従し、負極活物質材料が集電体3または負極活物質層7から脱離するのが防止される。従って、充放電サイクルにおいて負極1を構成する負極活物質層7が膨張収縮を繰り返しても、活物質材料の脱離による容量低下やこれによる電子やリチウムイオンの導電経路の遮断によるサイクル容量の低下が抑制されて、充放電サイクル特性と電池寿命がより改善された非水電解質二次電池用負極が提供される。

【0028】

(2.非水電解質二次電池の構成)

本発明の一実施形態に係る非水電解質二次電池を、図2を参照して説明する。本発明の非水電解質二次電池11は、上記のとおりの本発明の非水電解質二次電池用負極1を用いたことを特徴とする。より具体的には、本発明の非水電解質二次電池11は、リチウムイオンを吸蔵および放出可能な正極13と、上記の本発明の非水電解質二次電池用負極1と、正極13と負極1との間に配置されたセパレータ15とを有し、リチウムイオン伝導性を有する電解質17中に、正極13と負極1とセパレータ15とが設けられている。

【0029】

(3.正極)

正極は、正極活物質の組成物をアルミ箔などの金属集電体上に直接塗布・乾燥して、作製することができる。正極活物質の組成物は、正極活物質、導電助剤、結着剤および溶媒を混合して調製することができる。

【0030】

(3−1.正極活物質)

前記正極活物質としては、一般に使われる各種のものが使用可能であり、例えばLiCoO2、LiMn2O4、LiMnO2、LiNiO2、LiCo1/3Ni1/3Mn1/3O2、LiFePO4などの化合物を用いることができる。

【0031】

(3−2.導電助剤)

導電助剤は、炭素、銅、ニッケルからなる群より選ばれた少なくとも1種の導電性物質からなる粉末である。炭素、銅、ニッケルの単体の粉末でもよいし、それぞれの合金の粉末でもよい。例えば、ファーネスブラックやアセチレンブラックなどの一般的なカーボンブラックを使用できる。また、カーボンナノホーンを導電助剤として加えることもできる。ここで、カーボンナノホーン(CNH)とは、グラフェンシートを円錐形に丸めた構造をしており、実際の形態は多数のCNHが頂点を外側に向けて、放射状のウニの様な形態の集合体として存在する。CNHのウニ様集合体の外径は50nm〜250nm程度である。

【0032】

導電助剤の平均粒径は一次粒子の平均粒径を指す。アセチレンブラック(AB)のような高度にストラクチャー形状が発達している場合にも、ここでは一次粒径で平均粒径を定義する。粒径の計測は、電子顕微鏡(SEM)の画像情報と動的光散乱光度計(DLS)の体積基準メディアン径を併用することができる。平均粒径は、SEM画像によりあらかじめ粒子形状を確認し、画像解析(例えば、旭化成エンジニアリング製「A像くん」(登録商標))で粒径を求めたり、粒子を溶媒に分散してDLS(例えば、大塚電子製DLS−8000)により測定したりすることが可能である。微粒子が十分に分散しており、凝集していなければ、SEMとDLSでほぼ同じ測定結果が得られる。

【0033】

また、粒子状の導電助剤とワイヤー形状の導電助剤の両方を用いても良い。ワイヤー形状の導電助剤は導電性物質のワイヤーであり、粒子状の導電助剤に挙げられた導電性物質を用いることができる。ワイヤー形状の導電助剤は、カーボンファイバー、カーボンナノチューブ、銅ナノワイヤー、ニッケルナノワイヤーなどの外径が300nm以下の線状体を用いることができる。ワイヤー形状の導電助剤を用いることで、負極活物質や集電体などと電気的接続が保持しやすくなり集電性能が向上するとともに、ポーラス膜状の負極に繊維状物質が増え、負極にクラックが生じにくくなる。例えば粒子状の導電助剤としてABや銅粉末を用い、ワイヤー形状の導電助剤として気相成長炭素繊維(VGCF:Vapor Grown Carbon Fiber)を用いることが考えられる。なお、粒子状の導電助剤を加えずに、ワイヤー形状の導電助剤のみを用いても良い。

【0034】

ワイヤー形状の導電助剤の長さは、好ましくは0.1μm〜2mmである。導電助剤の外径は、好ましくは4nm〜1000nmであり、より好ましくは25nm〜200nmである。導電助剤の長さが0.1μm以上であれば、導電助剤の生産性を上げるのには十分な長さであり、長さが2mm以下であれば、スラリーの塗布が容易である。また、導電助剤の外径が4nmより太い場合、合成が容易であり、外径が1000nmより細い場合、スラリーの混練が容易である。導電物質の外径と長さの測定方法は、SEMによる画像解析により行うことができる。

【0035】

(3−3.結着剤)

結着剤は、樹脂の結着剤であり、ポリフッ化ビニリデン(PVdF)、スチレンブタジエンゴム(SBR)などのフッ素樹脂やゴム系、さらには、ポリイミド(PI)水溶性アクリル系バインダーなどの有機材料を用いることができる。

【0036】

(3−4.溶媒)

溶媒としては、N−メチル−2−ピロリドン(NMP)、水などを使用する。このとき、正極活物質、導電助剤、結着剤および溶媒の含量は、リチウムイオン二次電池で通常的に使用するレベルで適宜調整できる。

【0037】

(3−5.正極の作製)

以上のように調製した正極活物質の組成物を、例えば、コーターを用いて、集電体の片面に均一に塗布する。コーターは、組成物を集電体に塗布可能な一般的な塗工装置を用いることができ、例えばロールコーターやドクターブレードによるコーター、コンマコーター、ダイコーターである。

集電体は、アルミニウム、銅、ニッケル、ステンレスからなる群より選ばれた少なくとも1種の金属からなる箔である。それぞれを単独で用いてもよいし、それぞれの合金でもよい。厚さは、用途にもよるが4μm〜35μmが好ましく、さらに6μm〜20μmがより好ましい。正極には、安価で軽量なアルミ箔を用いることが出来る。

正極活物質の組成物を塗布した後、50〜150℃程度で乾燥し、厚みを調整するため、ロールプレスを通して、正極を得る。

【0038】

(4.セパレータ)

セパレータとしては、正極と負極の電子伝導を絶縁する機能を有し、リチウムイオン二次電池で通常的に使われるものであればいずれも使用可能である。例えば、微多孔性のポリオレフィンフィルムを使用できる。

【0039】

(5.電解質)

電解質としては、リチウムイオン伝導性を有する各種の電解液および電解質を使用することができる。例えば、有機電解液(非水系電解液)、無機固体電解質、高分子固体電解質等が使用できる。

有機電解液の溶媒の具体例として、エチレンカーボネート、プロピレンカーボネート、ブチレンカーボネート、ジエチルカーボネート、ジメチルカーボネート、メチルエチルカーボネート等のカーボネート;ジエチルエーテル、ジブチルエーテル、エチレングリコールジメチルエーテル、エチレングリコールジエチルエーテル、エチレングリコールジブチルエーテル、ジエチレングリコールジメチルエーテル等のエーテル;ベンゾニトリル、アセトニトリル、テトラヒドロフラン、2−メチルテトラヒドロフラン、γ―ブチロラクトン、ジオキソラン、4−メチルジオキソラン、N,N−ジメチルホルムアミド、ジメチルアセトアミド、ジメチルクロロベンゼン、ニトロベンゼン等の非プロトン性溶媒、あるいはこれらの溶媒のうちの2種以上を混合した混合溶媒が挙げられる。

【0040】

有機電解液の電解質には、LiPF6、LiClO4、LiBF4、LiAlO4、LiAlCl4、LiSbF6、LiSCN、LiCl、LiCF3SO3、LiCF3CO3、LiC4F9SO3、LiN(CF3SO2)2等のリチウム塩からなる電解質の1種または2種以上を混合させたものを用いることができる。

有機電解液には、添加剤として、負極活物質の表面に有効な固体電解質界面被膜を形成できる化合物を添加することが望ましい。例えば、分子内に不飽和結合を有し、充電時に還元重合できる物質、例えばビニレンカーボネート(VC)などを添加する。

【0041】

また、上記の有機電解液に代えて固体状のリチウムイオン伝導体を用いることができる。たとえばポリエチレンオキサイド、ポリプロピレンオキサイド、ポリエチレンイミン等からなるポリマーに前記リチウム塩を混合した固体高分子電解質や、高分子材料に電解液を含浸させゲル状に加工した高分子ゲル電解質を用いることができる。

さらに、リチウム窒化物、リチウムハロゲン化物、リチウム酸素酸塩、Li4SiO4、Li4SiO4−LiI−LiOH、Li3PO4−Li4SiO4、Li2SiS3、Li3PO4−Li2S−SiS2、硫化リン化合物などの無機材料を無機固体電解質として用いてもよい。

【0042】

(6.非水電解質二次電池の組立て)

本発明の非水電解質二次電池は、前述したような正極と本発明の非水電解質二次電池用負極との間にセパレータを配置して、電池素子を形成している。このような電池素子を巻回、または積層して円筒形や角形の電池ケースに入れた後、電解質を注入して、非水電解質二次電池とする。

【0043】

具体的には、図2に示したように、本発明の非水電解質二次電池11は、正極13、負極1を、セパレータ15を介して、セパレータ−負極−セパレータ−正極の順に積層配置し、正極13が内側になるように巻回して極板群を構成し、これを電池缶19内に挿入する。そして正極13は正極リード23を介して正極端子25に、負極1は負極リード21を介して電池缶19にそれぞれ接続し、非水電解質二次電池11内部で生じた化学エネルギーを電気エネルギーとして外部に取り出し得るようにする。次いで、電池缶19内に電解質17を極板群を覆うように充填した後、電池缶19の上端(開口部)に、円形蓋板とその上部の正極端子25からなり、その内部に安全弁機構を内蔵した封口体27を、環状の絶縁ガスケットを介して取り付けることで製造することができる。

【0044】

(7.本発明に係る非水電解質二次電池の効果)

本発明に係る非水電解質二次電池は、負極の活物質層の表面に薄膜状の導電性ポリマー層を有するので、導電性に優れる上、充放電の繰り返し体積変化に伴う負極活物質層の脱落が抑止されている。そのため、サイクル特性に優れ、経済的な非水電解質二次電池が提供される。

【実施例】

【0045】

以下、本発明について実施例および比較例を用いて具体的に説明する。作製した負極の詳細については、下記の表1に示したとおりである。

(集電体の作製)

厚さ10μmの電解銅箔(古河電工製 NC−WS箔、表面粗さRz1.5μm)に電解めっきを施して、下記のめっき条件(a)では、表面粗さRz=1μmとなり、めっき条件(b)では、表面粗さRz=3μmとなる突起部のある集電体を作製した。めっき条件は以下のとおりである。

【0046】

(a)粗面化処理の焼けめっき:銅30g/dm3、硫酸150g/dm3を主成分とする電解液中で、加温することなく、電流密度を10〜20A/dm2の範囲において電解時間と共に適宜選択し、予め決定した所定の表面形状を得る条件によりカソード電解を行った。

(b)粗面化処理の平滑状銅めっき(カプセルめっき):銅70g/dm3、硫酸100g/dm3を主成分とし液温40℃に保った電解液中で、電流密度5〜10A/dm2の範囲において、予め(a)の条件と共に決定した所定の表面形状を得る電解時間と共に適宜選択した条件によりカソード電解を行った。

【0047】

さらに、この銅箔にニッケルおよび亜鉛による無機被膜を形成し、クロメート処理を公知の水溶液を用いたカソード電解により行ってナノメートル程度の厚さの被膜を形成したのち、クリロキシ系シランカップリング水溶液に浸漬して各防錆処理層を形成して、集電体とした。

【0048】

(負極活物質層の形成1)

得られた集電体の表面に、Si、Si−P系の組成の負極活物質層を形成した。詳細には、負極活物質層としてのSi薄膜の製膜には、触媒化学気相成長(Cat−CVD)装置を用い、原料ガスとしてのモノシランガスを流量を20sccmとし、集電体温度250℃、タングステン線触媒体温度1800℃を基本条件として、製膜厚さに応じて適宜製膜時間を調製した。また、第2元素としてPを含有させたSi−P薄膜の製膜には、原料ガスとして、モノシランガスに加え、フォスフィンガスを10sccmまたは1sccmと流量を変えて供給した。

【0049】

(負極活物質層の形成2)

得られた集電体の表面に、Si−P−O系の組成の負極活物質層を形成した。具体的には、上記のCat−CVD装置を用いて得られたSi−P系組成の負極活物質層を備えた集電体に対し、180℃に加熱した恒温槽にて大気酸化処理を施して、酸素を含有させた。

【0050】

(負極活物質層の形成3)

得られた集電体の表面に、Si−P−O系の組成の負極活物質層を形成した。具体的には、第2元素としてPおよびOを加えるため、反応性スパッタリングにより、酸素含有量を調整したSiとPの基板をスパッタリングして所望の組成のSi−P−O系薄膜を形成した。

【0051】

(導電性ポリマー層の形成)

負極活物質層の上に、さらに導電性ポリマー層を形成した。導電性ポリマーとしてポリピロールを用いる場合は、この粒子を有機溶媒(メチルエチルケトン)に分散させた分散液を負極活物質層表面に塗布し乾燥させることによりポリピロール皮膜を形成した。導電性ポリマーとしてポリチオフェン、ポリイソチアナフテン、ポリアニリン、ポリフェニレンビニレン(ポリ芳香族ビニレン)を用いる場合も、同様に塗布乾燥により形成した。また、導電性ポリマーとしてポリエチレンジオキシチオフェン(PEDOT)を用いる場合は、水エタノールへ分散させて塗工成膜した。導電性ポリマー層の厚さは0.005〜2μmの範囲で調整した。

【0052】

[実施例1]

突起部を設けた集電体に、Cat−CVD法によりSi単体からなる薄膜を形成し、更に導電性ポリマー層を形成して負極とした。

[実施例2〜4]

実施例1と同じ突起部を設けた集電体に、Pの含有量と厚みを変化させたSi−P系の薄膜をCat−CVD法により形成し、更に導電性ポリマー層をポリマーの種類および厚みを変化させて形成して、負極とした。

[実施例5]

実施例1より小さい突起部を設けた集電体に、Si−P系の薄膜をCat−CVD法により形成し、導電性ポリマー層を形成して負極とした。なお、実施例5で用いた集電体は、電解めっき前の表面粗さRzが1.5μmであったが、電解めっきにより、なだらかな凹凸が小さくなる一方、形状が複雑な小さな凹凸が形成され、電解めっき後の表面粗さRzは1μmであった。

[実施例6〜7]

実施例1と同様にSi単体の薄膜を形成した後、これを恒温槽により酸化してSi−O系の薄膜とした後、導電性ポリマー層を厚みを変えて形成して負極とした。

[実施例8〜9]

実施例4と同様のSi−P系の薄膜を形成した後、恒温槽による酸化を施して、Si−P−O系の薄膜とし、酸化処理時間、ポリマーの種類と厚みを変えて導電性ポリマー層を形成して負極とした。

[実施例10]

実施例1と同じ突起部を設けた集電体に、反応性スパッタリングによりSiとPとOとを含有するSi−P−O系の薄膜を形成した後、導電性ポリマー層を形成して負極とした。

【0053】

[比較例1]

実施例1の導電性ポリマー層を形成せずに負極とした。

[比較例2〜3]

実施例2,4の導電性ポリマー層を形成せずに負極とした。

[比較例4]

突起部を設けない両面平滑銅箔(Rz1.5μmのWS箔未処理箔)に、Cat−CVD法によりSiとPを含むSi−P系の薄膜を形成して負極とした。

[比較例5]

実施例9の導電性ポリマー層を形成せずに負極とした。

【0054】

(負極活物質層組成の分析)

実施例1で作製した負極の断面を走査型電子顕微鏡(SEM)で観察した結果を図3に示した。粗面化処理により形成された突起部を有する集電体の表面に、負極活物質層が密着一体化して形成され、更にその表面を覆うように薄膜状の導電性ポリマー層が形成されているのが確認できた。

【0055】

(負極活物質層組成の分析)

作製した負極の負極活物質層の断面に対して電子線マイクロアナライザ(EPMA)を用いて分析し、2〜3成分についてZAF補正法による定量化を行った。その結果を、副成分濃度として、併せて表1に示した。なお、副成分濃度は、層を構成する成分全体の質量を100とした時の副成分の割合(mass%)を示している。

【0056】

(シリコン電極の電気化学特性評価セルの作製)

作製した負極を直径20mmの円盤状に加工し、電気化学特性評価における作用極とした。また、対極と参照極としてリチウム金属、電解液として1mol/LのLiPF6を溶解したエチレンカーボネート+ジエチルカーボネート(体積比で1:1)の混合溶媒を用い、作用極と共にこれらをビーカーに入れて、電気化学特性評価セルを作製した。

【0057】

(シリコン電極の電気化学特性の評価)

上記の電気化学特性評価セルを用いて、充放電性能を評価するための試験を行った。作用極の電位を卑な方向(還元側)に走査する過程を充電と称し、作用極の電位を貴な方向(酸化側)に走査する過程を放電と称するものとする。

【0058】

まず、初回充放電は0.1CAで、充電は0.02Vまで(定電位で0.05CAに到達するまで)、放電は1.5Vまで行なった。2サイクル目以降の充放電は、充電は0.2CAで0.02V(定電位で0.05CAに到達するまで)、放電は0.2CAで1.5Vまで行なった。評価温度は25℃とした。このような条件で評価し、初回充放電の放電容量サイクルと50サイクル目の放電容量から容量維持率を求めた。尚、容量維持率の定義は次のようにした。

【0059】

容量維持率=(50サイクル目の放電容量/初回サイクルの放電容量)×100

表1に、試験極とした負極の仕様と、試験評価結果の容量維持率を示した。表に示す容量は、シリコンの質量当たりの容量である。

【0060】

(シリコン重量計測)

作製した負極について、負極全体の重量から集電体(突起部含む)の重量の差をとってシリコンの重量とし、その結果も表1に示した。

【0061】

【表1】

【0062】

以上の結果から、導電性ポリマー層のない比較例1の負極に比べて導電性ポリマー層を備える実施例1の負極の方が、充放電サイクル特性に優れることが確認された。実施例2と比較例2、実施例4と比較例3、実施例9と比較例5のそれぞれの比較からも、同様の結果が示される。また、実施例1のSi単体から成る負極活物質層を備える負極よりも、実施例2〜10のリンや酸素を負極活物質層に含む負極の方が、充放電サイクル特性が大きく優れることも分かった。

【0063】

本実施例では、集電体の粗面化の手段として焼けめっきおよびカプセルめっきの手法を採用しているが、本発明の集電体の突起部の形成手法はこれに限るものではなく、所定の表面粗さおよび突起部を実現可能であれば各種の方法を採用することができ、本実施例と同様の傾向および効果が得られることが推測される。また、負極活物質層の形成手法および導電性ポリマー層の形成手法についても同様である。

【0064】

以上、本発明の好適な実施形態について説明したが、本発明は係る例に限定されない。当業者であれば、本願で開示した技術的思想の範疇において、各種の変更例または修正例に想到しえることは明らかであり、それらについても当然に本発明の技術的範囲に属するものと了解される。

【符号の説明】

【0065】

1………負極

3………集電体

5………突起部

7………負極活物質層

9………導電性ポリマー層

11………非水電解質二次電池

13………正極

15………セパレータ

17………電解質

19………電池缶

21………正極リード

23………負極リード

25………正極端子

27………封口体

【技術分野】

【0001】

本発明は、非水電解質二次電池用負極、非水電解質二次電池および非水電解質二次電池用負極の製造方法に関し、特に、非水溶媒電解液を用いたリチウムイオン二次電池に用いられる、サイクル特性に優れた非水電解質二次電池用負極に関する。

【背景技術】

【0002】

近年の電子機器のモバイル化と高機能化に伴い、駆動電源である二次電池は最重要部品のひとつとなっている。特に、リチウムイオン二次電池は、正極活物質と負極活物質の間の高い電圧により得られるエネルギー密度の高さから、従来のニッカド電池やニッケル水素電池に替わって二次電池の主流の位置を占めるに至っている。

【0003】

二次電池に要求される基本機能は、充電により保持できる電気容量が大きいことと、充電と放電を繰り返す使用サイクルにおいて容量をできるだけ維持することである。たとえ初期の充電容量が大きくても、充放電の繰り返しによって充電できる容量や放電可能な容量がすぐに低下してしまっては、寿命が短く二次電池として用いることができないためである。

【0004】

そして、リチウムイオン二次電池においても、昨今の高機能高負荷電子部品の携帯電源に求められる更なる要求性能を満たすために、例えば、従来のカーボン(C)系負極活物質に替わる金属系負極活物質の適用等が検討されている。これは現行のカーボン系材料の数倍から十倍の理論比容量を有するゲルマニウム(Ge)、スズ(Sn)、シリコン(Si)といった金属系物質を負極活物質として用いることで、充電容量の増大を図るものである。中でも、シリコンは、実用化が難しいとされる金属リチウム(Li)に匹敵する理論比容量を有するため、検討の中心となっている。

【0005】

ところが、シリコンをはじめとする金属系物質を活物質とすると、いずれも充放電サイクル寿命が短いことが問題となっている。そこで、この問題に対する対策として、集電体表面の形状を規定したり、集電体成分を活物質皮膜に拡散または合金化させる構造にしたりすることが提案されている(例えば、特許文献1または2参照)。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2002ー313319号公報

【特許文献2】特開2004−207113号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、上記の方法であっても充放電サイクル特性の改善は充分とはいえず、また、集電体成分が活物質皮膜に拡散または合金化した拡散合金相の部分は、リチウムイオン二次電池において充電容量に寄与しないため、高比容量活物質の効果が得られないという欠点があった。

本発明は、前述した問題点に鑑みてなされたもので、その目的とすることは、リチウムイオン二次電池などに用いることができる、高容量で、充放電サイクルによる容量低下が抑制された非水電解質二次電池用負極と、長寿命で高エネルギー密度の非水電解質二次電池を提供することである。

【課題を解決するための手段】

【0008】

本発明者らは、特にリチウムイオン二次電池用負極の充放電サイクル数と充電容量、および負極材料の構成形態について鋭意検討した結果、充放電サイクルにおいて負極を構成する活物質材料が体積変化することで負極(集電体)から脱離すること、これにより電子やリチウムイオンの導電経路が遮断されることを原因として、サイクル容量の低下に至ることを見出し、本発明を成すに至ったものである。

【0009】

すなわち、本発明は、以下のとおりである。

(1)非水溶媒電解液を用いる二次電池用の負極であって、集電体と、前記集電体の片面または両面に形成された負極活物質層と、前記負極活物質層上に形成された導電性ポリマー層と、を備えることを特徴とする非水電解質二次電池用負極。

(2)前記導電性ポリマー層が、ポリピロール、ポリチオフェン、ポリエチレンジオキシチオフェン、ポリイソチアナフテン、ポリアニリン、ポリフェニレンビニレン、ポリアセン、またはこれらの誘導体を含むことを特徴とする(1)に記載の非水電解質二次電池用負極。

(3)前記導電性ポリマー層の厚さが、0.001〜3μmであることを特徴とする(1)または(2)に記載の非水電解質二次電池用負極。

(4)前記負極活物質層が、シリコンを含むことを特徴とする(1)から(3)のいずれかに記載の非水電解質二次電池用負極。

(5)前記負極活物質層が、シリコンを含み、さらにリン、酸素、およびフッ素からなる群より選ばれた少なくとも一種の第2元素を含むことを特徴とする(4)に記載の非水電解質二次電池用負極。

(6)前記負極活物質層が、シリコンを含み、さらにクロム、マンガン、鉄、コバルト、ニッケル、銅からなる群より選ばれた少なくとも一種の第3元素を含むことを特徴とする(4)または(5)に記載の非水電解質二次電池用負極。

(7)前記集電体の、前記負極活物質層を形成する面の表面粗さRzが、1μm以上であることを特徴とする(1)から(6)のいずれかに記載の非水電解質二次電池用負極。

(8)(1)から(7)のいずれかに記載の負極を用いたことを特徴とする非水電解質二次電池。

(9)集電体の片面または両面に、リチウムと合金を形成することが可能な元素を含む薄膜状の負極活物質層を形成する工程(a)と、前記負極活物質層の表面に導電性ポリマー層を形成する工程(b)と、を備えることを特徴とする非水電解質二次電池用負極の製造方法。

(10)前記導電性ポリマー層が、ポリピロール、ポリチオフェン、ポリエチレンジオキシチオフェン、ポリイソチアナフテン、ポリアニリン、ポリフェニレンビニレン、ポリアセン、またはこれらの誘導体を含むことを特徴とする(9に記載の非水電解質二次電池用負極の製造方法。

(11)前記負極活物質層が、シリコンを含むことを特徴とする(9)または(10)に記載の非水電解質二次電池用負極の製造方法。

【発明の効果】

【0010】

本発明の非水電解質二次電池用負極は、負極活物質層上に導電性ポリマー層が被覆形成されているので、充放電の繰り返しによる負極活物質の膨張収縮による体積変化に導電性ポリマーが追従し、負極活物質が集電体または負極活物質層から脱離するのが抑止されると共に、導電性ポリマー自身の導電性により導電経路が確保される。従って、長いサイクルを経ても容量の低下が少ない非水電解質二次電池用負極と、高エネルギー密度で長寿命の非水電解質二次電池が提供される。

【図面の簡単な説明】

【0011】

【図1】本発明に係る非水電解質二次電池用負極の一例を示す部分断面模式図。

【図2】本発明に係る非水電解質二次電池の一例を示す断面模式図。

【図3】実施例1において作製した非水電解質二次電池用負極の断面SEM像。

【発明を実施するための形態】

【0012】

以下、図面に基づいて、本発明の実施形態を詳細に説明する。

(1.非水電解質二次電池用負極)

(1−1.非水電解質二次電池用負極の構成)

まず、本発明の一実施形態に係る非水電解質二次電池用負極を、図1を参照して説明する。本発明の非水電解質二次電池用負極1は、非水溶媒電解液を用いる二次電池用の負極1であって、集電体3と、集電体3の片面または両面に形成された負極活物質層7と、負極活物質層7上に形成された導電性ポリマー層9と、を備えている。導電性ポリマー層9が負極活物質層7の表面を覆うように密着一体化しているため、充放電の繰り返しの際の負極活物質層7の膨張収縮にも導電性ポリマーが追従し、負極活物質が集電体3または負極活物質層7から脱離するのを防ぐようにしている。以下、各部の詳細について説明する。

【0013】

(1−2.集電体)

本発明における集電体3は、リチウムと合金化しない材料で構成することができ、例えば、銅、ニッケル、ステンレスからなる群より選ばれる少なくとも1種の金属からなる箔を用いることができる。これらの金属は、単体で用いてもよいし、それぞれの合金等であってもよい。箔の薄さ、強度、導電率等の観点から、銅箔を用いるのが好ましい。集電体3は、用途にもよるが、突起部5を除いた厚さが4μm〜35μm程度であるのが好ましく、さらに6μm〜20μm程度であることがより好ましい。

【0014】

そして集電体3の負極活物質層7を形成する面には、図1に示したように、突起部5が形成されていてもよい。負極活物質層7を形成する面は、集電体3の片面または両面のいずれであってもよい。そしてこの突起部5は、集電体3の表面粗さRzを1μm以上とするものであることが望ましい。というのは、負極活物質材料はリチウムとの合金化によって膨張するため、集電体3の表面形状を表面粗さRzで1μm以上の適度な微細粗面形状にして比表面積を大きくし、単位面積当たりの負極活物質量が少なくなるように負極1を形成することで、充放電による負極活物質層7の体積変化が生じる場合でも、突起部5間の空隙により負極活物質層7の膨張収縮による応力を緩和し、活物質材料が集電体3から脱離することを防止することができ、ひいてはサイクル特性を向上させることができるからである。また、集電体3の表面積が増大されるので、集電体3表面に形成する負極活物質層7を、所望の量だけ、密着性良く担持することができる。突起部5による表面粗さRzが1μm未満であると、集電体3上に薄膜状に直接形成される負極活物質層7を、剥離なく担持しておくことが困難となる。また、集電体3の表面積が十分に大きくないため、担持できる負極活物質量が少なく容量不足になってしまい、単位面積当たりの充放電サイトが減少するため、サイクル特性も低下してしまうために好ましくない。

【0015】

表面粗さRzの上限は、6μm程度を目安とすることができる。表面粗さRzが6μmを越えると、集電体3のマイクロメータ測定厚さが大きくなりすぎて、負極活物質層7の形成に悪影響が生じ、例えば、ジェリーロール型の円筒形や角型のリチウムイオン二次電池の負極用集電体3として実用化することが困難となるからである。なお、本発明における表面粗さRzは、日本工業規格JIS B0601−1994の十点平均粗さで規定される。また、集電体3の表面には、防錆層や過剰拡散層等の機能層が備えられてもよい。

【0016】

(1−3.負極活物質層)

本発明の負極活物質層7は、負極集電体3の片面あるいは両面に一体的に成膜される薄膜状の積層である。負極活物質層7は、リチウムと合金を形成することが可能な物質で構成することができ、例えば、Si、Sn、Al、Pb、Sb、Bi、Ge、InおよびZnからなる群より選ばれた少なくとも1種の元素からなる金属または固溶体等が例示される。本発明では、理論容量が大きいことから、負極活物質層7は主としてシリコン(Si)を含むことが好ましい。

また、負極活物質層7は、第2元素として、さらにリン、酸素およびフッ素からなる群より選ばれた少なくとも一種を含むことができる。リンは原子半径が、酸素及びフッ素はイオン半径が、シリコンの原子半径(0.117nm)に匹敵する大きさであり、余計な歪を生じさせず、またLiイオンの侵入と脱離の障害となることなく、シリコンの体積変化を抑制し、充放電サイクル寿命を向上させる効果がある。特にリンは、シリコンの乏しい導電性を向上させ、充電時のLiイオンのシリコンとの合金化、および放電時のLiイオンの脱離時の層内外への移動を容易にする点で好ましい。酸素とフッ素は、Liの一部と化合分散し、活物質を安定化させる効果をも有する。これらの第2元素は、負極活物質層7の全体に均一に含まれていてもよいし、例えばその表面部等の一部に含まれていてもよい。例えば、リンをドープしたシリコンからなる負極活物質層7や上層にリン含むシリコン層を備える負極活物質層7は、シリコンの酸化膜の発生を抑え、酸素とLiイオンの結合による不可逆容量の増加、すなわち充放電容量低下を防ぐことができる。また、これら元素の存在により、体積変化の緩衝となる酸化リチウムの生成や、電解質フッ化物との反応性、濡れ性向上の効果が得られ、充放電サイクル繰り返しによる容量低下を抑制することができる。

【0017】

そして更に、負極活物質層7は、第3元素として、クロム、マンガン、鉄、コバルト、ニッケル、銅からなる群より選ばれた少なくとも一種の第3元素を含むことができる。これら第3元素は、Siと同程度の原子半径を有し、Si格子やSiを主体とする系においてSi格子のSi原子位置とほぼ同じ位置に置換する可能性が高く、Si2M型またはSiM2型の化合物を形成することができるため、Si格子構造を安定させて体積膨張収縮の抑制効果が高い。また、第3元素は、Liと化合しない元素であるか、または、Liと化合してもリチウム吸蔵量が少なく、シリコンと比較して大きな密度変化を生じない化合物を形成する元素でもある。したがって、負極活物質層7がシリコンに加えて、更に第3元素を含むことで、充放電の際のシリコンの体積膨張収縮を抑制することができる。さらに、これらの第3元素は比較的コストの低い経済的な元素であり、実用的である。

負極活物質層7には、CVD法等などの製膜手法によって、負極活物質層が水素や水素終端されたシリコン、水素化シリコン等が含まれても良い。

【0018】

なお、負極活物質層7が主としてシリコンを含むとは、層を構成する元素のうちシリコンの含有量が最も多いことを意味し、シリコンの含有量が、好ましくは50質量%以上、より好ましくは70質量%以上であることを示している。また、第2元素、第3元素とは、負極活物質層7を構成する元素のうち、シリコン以外で、特徴的な役割をもつ元素群について、第2元素、第3元素と呼ぶようにしており、両者の含有量とは関係がない。また、負極活物質層7は、結晶構造が、結晶質、微結晶質、非晶質あるいはこれらが混在する状態のいずれであってもよい。これは、充電の際のLiイオンとの合金化により、いずれの結晶形態であっても非晶質化するためである。

このような負極活物質層7は、0.5μm〜10μmの厚さとすることができ、実用的には1μm以上の厚さであることが好ましく、電子機器等の高エネルギー密度用途には、1μm〜6μm程度の厚さとするのが望ましい。なお、本発明に係る負極活物質層の表面は、Liイオンとの反応面積を確保するため、平滑である必要はなく凹凸があることが好ましい。

【0019】

(1−4.導電性ポリマー層)

本発明の導電性ポリマー層9は、負極活物質層7上に一体的に成膜される薄膜状の積層である。導電性ポリマー層9は、導電性を有し、負極活物質層7の剥離を防止できる程度の強度および延性を備える各種の導電性ポリマーにより構成することができる。導電性ポリマー層9により負極1の導電性を確保することで、負極活物質層7とLiイオンとの反応を妨げることなく、Liイオンの負極活物質層への侵入や合金化、脱合金化反応のバランスを向上させることができる。このような導電性ポリマー層9は、負極活物質層7より大きな導電率を有する方が望ましく、導電率が1×10−2S/cm以上の導電性ポリマーで構成されることが望ましい。例えば、ポリピロール、ポリチオフェン、ポリエチレンジオキシチオフェン(PEDOT)、ポリイソチアナフテン、ポリアニリン、ポリフェニレンビニレン(ポリ芳香族ビニレン)、ポリアセン、またはこれらの誘導体などの導電性ポリマーである。中でもポリピロールやPEDOTは分解温度が比較的高く、耐熱性も備えることができる。導電性ポリマー層9の厚さは、0.001〜3μmであるのが好ましく、より好適には0.005〜2μmの範囲であり、さらには0.05〜1μmとすることができる。

【0020】

(1−5.非水電解質二次電池用負極の製造)

以上の本発明の非水電解質二次電池用負極1の製造方法は、集電体3の片面または両面に、リチウムと合金を形成することが可能な元素を含む薄膜状の負極活物質層7を形成する工程(a)と、この負極活物質層7の表面に導電性ポリマー層9を形成する工程(b)と、を備えることを特徴とする。

【0021】

工程(a)における負極活物質層7の製膜の方法については特に限定されず、例えば、スパッタリング法や、CVD(化学的気相成長)法やEB(電子ビーム)蒸着法などの公知の各種の製膜方法を採用して、前記のとおりの組成及び厚みを有する薄膜を形成することができる。例えば、CVD法やEB蒸着法によると、均質な薄膜の形成が容易で大面積製膜が経済的に実現できる。

また、負極活物質層7が、リチウムと合金を形成することが可能な元素としてシリコンを含み、その他に第2元素および/または第3元素を含む場合は、最初からこれらの元素を含有するシリコンの薄膜を形成してもよいし、シリコンの薄膜を形成した後にこれら元素をドープまたは後処理により含有させるようにしてもよい。

【0022】

工程(b)における導電性ポリマー層9の形成についても特に限定されず、用いる導電性ポリマーの性質に応じて、塗布法や吹き付け法などの公知の各種の方法を採用することができ、例えば、導電性ポリマーを有機溶媒あるいは水系溶媒に溶解または分散させた溶液を負極活物質層7上に塗布することなどができる。具体的には、ポリピロールを用いる場合は、ポリピロール粒子を有機溶媒(例えば、メチルエチルケトンやトルエン)に分散させた分散液を、負極活物質層の表面に塗布し、乾燥させることにより、ポリピロール膜を形成することができる。ポリチオフェンは水溶性であり、ポリアニリンは有機系と水系のいずれの溶媒にも可溶である。ポリマーの中でも高い導電性を有するPEDOTは水やエタノールへ分散させて塗工製膜することができる。

【0023】

なお、工程(a)で用意する集電体3には、予め突起部5を形成しておくのが好ましい。この突起部5は、金属箔の平滑な表面に、湿式(電気めっき、無電界めっき、化学エッチングまたは電気化学的エッチング等)法、乾式(蒸着、化字イオン蒸着等)法、および塗装、研磨などの粗面化処理の手法を利用して形成することができる。そして、本発明においては、表面粗さRzが0.5μm〜3μmの銅箔に、電解粗面化処理を施すことで、上記のとおりの突起部5を形成することが望ましい態様として示される。

【0024】

粗面化処理を施す前の銅箔(いわゆる、未処理箔)には、例えば、電解法または圧延法により形成される両面光沢箔または両面平滑箔を用いることができる。なお、充放電による負極活物質層7の体積変化への追従性を考慮して、180℃の高温引張試験において破断に至る伸び率が3%以上、より好適には5%以上の銅箔を用いることなどを考慮してもよい。未処理箔の表面粗さRzを0.5μm以上とするのは、両面光沢箔または両面平滑箔にとって現実的な小さな粗度であるからであり、3μmを超えると突起形成後の粗さのバラツキが大きくなってしまうために好ましくない。なお、未処理箔で表面粗さRzが1μm以上のものがあり、突起部5を有する集電体3としてそのまま用いることも可能ではあるが、箔の製造の際に形成される凹凸にはなだらかな凹凸が含まれ、負極活物質層7との密着性を確実に向上させることができない可能性があるため好ましくない。粗面化処理により、形状が複雑な凹凸を形成することが望ましい。そしてさらに、上記の表面粗さの両面平滑箔に粗面化処理を施すことで、集電体3に形成される突起部5が同一面内、および表裏両面ともに均一となり、負極活物質層7とより一層良好な密着性を示し、負極活物質層7が脱落し難く、負極の長寿命化と実容量の確保に寄与することができる。

【0025】

電解粗面化処理は、未処理箔の表面に凹凸を有するめっき膜を形成することにより表面を粗面化するものであり、例えば、一般的に用いられているめっきによる粗面化方法を用いることができる。すなわち、いわゆるやけめっきにより、硫酸銅水溶液を用いて電気めっきを行い、箔表面に粒粉状銅めっき層を形成した後、この粒粉状銅めっき層の上に、通常の被膜状のめっき(カプセルめっき)を行い、突起部5を形成することができる。このやけめっきは、めっき層の均質な制御と再現性の確保が可能で、品質管理に優れるため好ましい。また、例えば、集電体3の材質が銅の場合、電気めっきにより形状が複雑な突起部5を形成することができるために好ましい。電解銅箔を用いることによりばらつきの少ない集電体3を容易に形成することが可能である。

【0026】

また、集電体3には、ニッケルや亜鉛のめっき、クロメート処理、シランカップリング処理により、防錆層を形成することもできる。この防錆層により、例えば、製造から在庫期間での経時劣化や、負極活物質層7の形成の際の高温雰囲気による劣化を抑制または防止することができる。また、集電体3の成分と負極活物質の成分との過剰拡散を防止して、密着性を良好に保つことにも寄与する。実用的には、突起部5が形成された集電体3に対し、このような公知の硫酸塩水溶液等による電気めっきや、浸漬処理、置換めっき、または気相法による機能表面処理、防錆処理、密着向上処理のいずれか1種以上を行うことが好ましい。

【0027】

(1−6.非水電解質二次電池用負極の効果)

本発明の非水電解質二次電池用負極1によれば、導電性ポリマー層9が負極活物質層7の表面を覆うように密着一体化しているため、充放電により負極活物質層7が体積変化しても導電性ポリマー層9が追従し、負極活物質材料が集電体3または負極活物質層7から脱離するのが防止される。従って、充放電サイクルにおいて負極1を構成する負極活物質層7が膨張収縮を繰り返しても、活物質材料の脱離による容量低下やこれによる電子やリチウムイオンの導電経路の遮断によるサイクル容量の低下が抑制されて、充放電サイクル特性と電池寿命がより改善された非水電解質二次電池用負極が提供される。

【0028】

(2.非水電解質二次電池の構成)

本発明の一実施形態に係る非水電解質二次電池を、図2を参照して説明する。本発明の非水電解質二次電池11は、上記のとおりの本発明の非水電解質二次電池用負極1を用いたことを特徴とする。より具体的には、本発明の非水電解質二次電池11は、リチウムイオンを吸蔵および放出可能な正極13と、上記の本発明の非水電解質二次電池用負極1と、正極13と負極1との間に配置されたセパレータ15とを有し、リチウムイオン伝導性を有する電解質17中に、正極13と負極1とセパレータ15とが設けられている。

【0029】

(3.正極)

正極は、正極活物質の組成物をアルミ箔などの金属集電体上に直接塗布・乾燥して、作製することができる。正極活物質の組成物は、正極活物質、導電助剤、結着剤および溶媒を混合して調製することができる。

【0030】

(3−1.正極活物質)

前記正極活物質としては、一般に使われる各種のものが使用可能であり、例えばLiCoO2、LiMn2O4、LiMnO2、LiNiO2、LiCo1/3Ni1/3Mn1/3O2、LiFePO4などの化合物を用いることができる。

【0031】

(3−2.導電助剤)

導電助剤は、炭素、銅、ニッケルからなる群より選ばれた少なくとも1種の導電性物質からなる粉末である。炭素、銅、ニッケルの単体の粉末でもよいし、それぞれの合金の粉末でもよい。例えば、ファーネスブラックやアセチレンブラックなどの一般的なカーボンブラックを使用できる。また、カーボンナノホーンを導電助剤として加えることもできる。ここで、カーボンナノホーン(CNH)とは、グラフェンシートを円錐形に丸めた構造をしており、実際の形態は多数のCNHが頂点を外側に向けて、放射状のウニの様な形態の集合体として存在する。CNHのウニ様集合体の外径は50nm〜250nm程度である。

【0032】

導電助剤の平均粒径は一次粒子の平均粒径を指す。アセチレンブラック(AB)のような高度にストラクチャー形状が発達している場合にも、ここでは一次粒径で平均粒径を定義する。粒径の計測は、電子顕微鏡(SEM)の画像情報と動的光散乱光度計(DLS)の体積基準メディアン径を併用することができる。平均粒径は、SEM画像によりあらかじめ粒子形状を確認し、画像解析(例えば、旭化成エンジニアリング製「A像くん」(登録商標))で粒径を求めたり、粒子を溶媒に分散してDLS(例えば、大塚電子製DLS−8000)により測定したりすることが可能である。微粒子が十分に分散しており、凝集していなければ、SEMとDLSでほぼ同じ測定結果が得られる。

【0033】

また、粒子状の導電助剤とワイヤー形状の導電助剤の両方を用いても良い。ワイヤー形状の導電助剤は導電性物質のワイヤーであり、粒子状の導電助剤に挙げられた導電性物質を用いることができる。ワイヤー形状の導電助剤は、カーボンファイバー、カーボンナノチューブ、銅ナノワイヤー、ニッケルナノワイヤーなどの外径が300nm以下の線状体を用いることができる。ワイヤー形状の導電助剤を用いることで、負極活物質や集電体などと電気的接続が保持しやすくなり集電性能が向上するとともに、ポーラス膜状の負極に繊維状物質が増え、負極にクラックが生じにくくなる。例えば粒子状の導電助剤としてABや銅粉末を用い、ワイヤー形状の導電助剤として気相成長炭素繊維(VGCF:Vapor Grown Carbon Fiber)を用いることが考えられる。なお、粒子状の導電助剤を加えずに、ワイヤー形状の導電助剤のみを用いても良い。

【0034】

ワイヤー形状の導電助剤の長さは、好ましくは0.1μm〜2mmである。導電助剤の外径は、好ましくは4nm〜1000nmであり、より好ましくは25nm〜200nmである。導電助剤の長さが0.1μm以上であれば、導電助剤の生産性を上げるのには十分な長さであり、長さが2mm以下であれば、スラリーの塗布が容易である。また、導電助剤の外径が4nmより太い場合、合成が容易であり、外径が1000nmより細い場合、スラリーの混練が容易である。導電物質の外径と長さの測定方法は、SEMによる画像解析により行うことができる。

【0035】

(3−3.結着剤)

結着剤は、樹脂の結着剤であり、ポリフッ化ビニリデン(PVdF)、スチレンブタジエンゴム(SBR)などのフッ素樹脂やゴム系、さらには、ポリイミド(PI)水溶性アクリル系バインダーなどの有機材料を用いることができる。

【0036】

(3−4.溶媒)

溶媒としては、N−メチル−2−ピロリドン(NMP)、水などを使用する。このとき、正極活物質、導電助剤、結着剤および溶媒の含量は、リチウムイオン二次電池で通常的に使用するレベルで適宜調整できる。

【0037】

(3−5.正極の作製)

以上のように調製した正極活物質の組成物を、例えば、コーターを用いて、集電体の片面に均一に塗布する。コーターは、組成物を集電体に塗布可能な一般的な塗工装置を用いることができ、例えばロールコーターやドクターブレードによるコーター、コンマコーター、ダイコーターである。

集電体は、アルミニウム、銅、ニッケル、ステンレスからなる群より選ばれた少なくとも1種の金属からなる箔である。それぞれを単独で用いてもよいし、それぞれの合金でもよい。厚さは、用途にもよるが4μm〜35μmが好ましく、さらに6μm〜20μmがより好ましい。正極には、安価で軽量なアルミ箔を用いることが出来る。

正極活物質の組成物を塗布した後、50〜150℃程度で乾燥し、厚みを調整するため、ロールプレスを通して、正極を得る。

【0038】

(4.セパレータ)

セパレータとしては、正極と負極の電子伝導を絶縁する機能を有し、リチウムイオン二次電池で通常的に使われるものであればいずれも使用可能である。例えば、微多孔性のポリオレフィンフィルムを使用できる。

【0039】

(5.電解質)

電解質としては、リチウムイオン伝導性を有する各種の電解液および電解質を使用することができる。例えば、有機電解液(非水系電解液)、無機固体電解質、高分子固体電解質等が使用できる。

有機電解液の溶媒の具体例として、エチレンカーボネート、プロピレンカーボネート、ブチレンカーボネート、ジエチルカーボネート、ジメチルカーボネート、メチルエチルカーボネート等のカーボネート;ジエチルエーテル、ジブチルエーテル、エチレングリコールジメチルエーテル、エチレングリコールジエチルエーテル、エチレングリコールジブチルエーテル、ジエチレングリコールジメチルエーテル等のエーテル;ベンゾニトリル、アセトニトリル、テトラヒドロフラン、2−メチルテトラヒドロフラン、γ―ブチロラクトン、ジオキソラン、4−メチルジオキソラン、N,N−ジメチルホルムアミド、ジメチルアセトアミド、ジメチルクロロベンゼン、ニトロベンゼン等の非プロトン性溶媒、あるいはこれらの溶媒のうちの2種以上を混合した混合溶媒が挙げられる。

【0040】

有機電解液の電解質には、LiPF6、LiClO4、LiBF4、LiAlO4、LiAlCl4、LiSbF6、LiSCN、LiCl、LiCF3SO3、LiCF3CO3、LiC4F9SO3、LiN(CF3SO2)2等のリチウム塩からなる電解質の1種または2種以上を混合させたものを用いることができる。

有機電解液には、添加剤として、負極活物質の表面に有効な固体電解質界面被膜を形成できる化合物を添加することが望ましい。例えば、分子内に不飽和結合を有し、充電時に還元重合できる物質、例えばビニレンカーボネート(VC)などを添加する。

【0041】

また、上記の有機電解液に代えて固体状のリチウムイオン伝導体を用いることができる。たとえばポリエチレンオキサイド、ポリプロピレンオキサイド、ポリエチレンイミン等からなるポリマーに前記リチウム塩を混合した固体高分子電解質や、高分子材料に電解液を含浸させゲル状に加工した高分子ゲル電解質を用いることができる。

さらに、リチウム窒化物、リチウムハロゲン化物、リチウム酸素酸塩、Li4SiO4、Li4SiO4−LiI−LiOH、Li3PO4−Li4SiO4、Li2SiS3、Li3PO4−Li2S−SiS2、硫化リン化合物などの無機材料を無機固体電解質として用いてもよい。

【0042】

(6.非水電解質二次電池の組立て)

本発明の非水電解質二次電池は、前述したような正極と本発明の非水電解質二次電池用負極との間にセパレータを配置して、電池素子を形成している。このような電池素子を巻回、または積層して円筒形や角形の電池ケースに入れた後、電解質を注入して、非水電解質二次電池とする。

【0043】

具体的には、図2に示したように、本発明の非水電解質二次電池11は、正極13、負極1を、セパレータ15を介して、セパレータ−負極−セパレータ−正極の順に積層配置し、正極13が内側になるように巻回して極板群を構成し、これを電池缶19内に挿入する。そして正極13は正極リード23を介して正極端子25に、負極1は負極リード21を介して電池缶19にそれぞれ接続し、非水電解質二次電池11内部で生じた化学エネルギーを電気エネルギーとして外部に取り出し得るようにする。次いで、電池缶19内に電解質17を極板群を覆うように充填した後、電池缶19の上端(開口部)に、円形蓋板とその上部の正極端子25からなり、その内部に安全弁機構を内蔵した封口体27を、環状の絶縁ガスケットを介して取り付けることで製造することができる。

【0044】

(7.本発明に係る非水電解質二次電池の効果)

本発明に係る非水電解質二次電池は、負極の活物質層の表面に薄膜状の導電性ポリマー層を有するので、導電性に優れる上、充放電の繰り返し体積変化に伴う負極活物質層の脱落が抑止されている。そのため、サイクル特性に優れ、経済的な非水電解質二次電池が提供される。

【実施例】

【0045】

以下、本発明について実施例および比較例を用いて具体的に説明する。作製した負極の詳細については、下記の表1に示したとおりである。

(集電体の作製)

厚さ10μmの電解銅箔(古河電工製 NC−WS箔、表面粗さRz1.5μm)に電解めっきを施して、下記のめっき条件(a)では、表面粗さRz=1μmとなり、めっき条件(b)では、表面粗さRz=3μmとなる突起部のある集電体を作製した。めっき条件は以下のとおりである。

【0046】

(a)粗面化処理の焼けめっき:銅30g/dm3、硫酸150g/dm3を主成分とする電解液中で、加温することなく、電流密度を10〜20A/dm2の範囲において電解時間と共に適宜選択し、予め決定した所定の表面形状を得る条件によりカソード電解を行った。

(b)粗面化処理の平滑状銅めっき(カプセルめっき):銅70g/dm3、硫酸100g/dm3を主成分とし液温40℃に保った電解液中で、電流密度5〜10A/dm2の範囲において、予め(a)の条件と共に決定した所定の表面形状を得る電解時間と共に適宜選択した条件によりカソード電解を行った。

【0047】

さらに、この銅箔にニッケルおよび亜鉛による無機被膜を形成し、クロメート処理を公知の水溶液を用いたカソード電解により行ってナノメートル程度の厚さの被膜を形成したのち、クリロキシ系シランカップリング水溶液に浸漬して各防錆処理層を形成して、集電体とした。

【0048】

(負極活物質層の形成1)

得られた集電体の表面に、Si、Si−P系の組成の負極活物質層を形成した。詳細には、負極活物質層としてのSi薄膜の製膜には、触媒化学気相成長(Cat−CVD)装置を用い、原料ガスとしてのモノシランガスを流量を20sccmとし、集電体温度250℃、タングステン線触媒体温度1800℃を基本条件として、製膜厚さに応じて適宜製膜時間を調製した。また、第2元素としてPを含有させたSi−P薄膜の製膜には、原料ガスとして、モノシランガスに加え、フォスフィンガスを10sccmまたは1sccmと流量を変えて供給した。

【0049】

(負極活物質層の形成2)

得られた集電体の表面に、Si−P−O系の組成の負極活物質層を形成した。具体的には、上記のCat−CVD装置を用いて得られたSi−P系組成の負極活物質層を備えた集電体に対し、180℃に加熱した恒温槽にて大気酸化処理を施して、酸素を含有させた。

【0050】

(負極活物質層の形成3)

得られた集電体の表面に、Si−P−O系の組成の負極活物質層を形成した。具体的には、第2元素としてPおよびOを加えるため、反応性スパッタリングにより、酸素含有量を調整したSiとPの基板をスパッタリングして所望の組成のSi−P−O系薄膜を形成した。

【0051】

(導電性ポリマー層の形成)

負極活物質層の上に、さらに導電性ポリマー層を形成した。導電性ポリマーとしてポリピロールを用いる場合は、この粒子を有機溶媒(メチルエチルケトン)に分散させた分散液を負極活物質層表面に塗布し乾燥させることによりポリピロール皮膜を形成した。導電性ポリマーとしてポリチオフェン、ポリイソチアナフテン、ポリアニリン、ポリフェニレンビニレン(ポリ芳香族ビニレン)を用いる場合も、同様に塗布乾燥により形成した。また、導電性ポリマーとしてポリエチレンジオキシチオフェン(PEDOT)を用いる場合は、水エタノールへ分散させて塗工成膜した。導電性ポリマー層の厚さは0.005〜2μmの範囲で調整した。

【0052】

[実施例1]

突起部を設けた集電体に、Cat−CVD法によりSi単体からなる薄膜を形成し、更に導電性ポリマー層を形成して負極とした。

[実施例2〜4]

実施例1と同じ突起部を設けた集電体に、Pの含有量と厚みを変化させたSi−P系の薄膜をCat−CVD法により形成し、更に導電性ポリマー層をポリマーの種類および厚みを変化させて形成して、負極とした。

[実施例5]

実施例1より小さい突起部を設けた集電体に、Si−P系の薄膜をCat−CVD法により形成し、導電性ポリマー層を形成して負極とした。なお、実施例5で用いた集電体は、電解めっき前の表面粗さRzが1.5μmであったが、電解めっきにより、なだらかな凹凸が小さくなる一方、形状が複雑な小さな凹凸が形成され、電解めっき後の表面粗さRzは1μmであった。

[実施例6〜7]

実施例1と同様にSi単体の薄膜を形成した後、これを恒温槽により酸化してSi−O系の薄膜とした後、導電性ポリマー層を厚みを変えて形成して負極とした。

[実施例8〜9]

実施例4と同様のSi−P系の薄膜を形成した後、恒温槽による酸化を施して、Si−P−O系の薄膜とし、酸化処理時間、ポリマーの種類と厚みを変えて導電性ポリマー層を形成して負極とした。

[実施例10]

実施例1と同じ突起部を設けた集電体に、反応性スパッタリングによりSiとPとOとを含有するSi−P−O系の薄膜を形成した後、導電性ポリマー層を形成して負極とした。

【0053】

[比較例1]

実施例1の導電性ポリマー層を形成せずに負極とした。

[比較例2〜3]

実施例2,4の導電性ポリマー層を形成せずに負極とした。

[比較例4]

突起部を設けない両面平滑銅箔(Rz1.5μmのWS箔未処理箔)に、Cat−CVD法によりSiとPを含むSi−P系の薄膜を形成して負極とした。

[比較例5]

実施例9の導電性ポリマー層を形成せずに負極とした。

【0054】

(負極活物質層組成の分析)

実施例1で作製した負極の断面を走査型電子顕微鏡(SEM)で観察した結果を図3に示した。粗面化処理により形成された突起部を有する集電体の表面に、負極活物質層が密着一体化して形成され、更にその表面を覆うように薄膜状の導電性ポリマー層が形成されているのが確認できた。

【0055】

(負極活物質層組成の分析)

作製した負極の負極活物質層の断面に対して電子線マイクロアナライザ(EPMA)を用いて分析し、2〜3成分についてZAF補正法による定量化を行った。その結果を、副成分濃度として、併せて表1に示した。なお、副成分濃度は、層を構成する成分全体の質量を100とした時の副成分の割合(mass%)を示している。

【0056】

(シリコン電極の電気化学特性評価セルの作製)

作製した負極を直径20mmの円盤状に加工し、電気化学特性評価における作用極とした。また、対極と参照極としてリチウム金属、電解液として1mol/LのLiPF6を溶解したエチレンカーボネート+ジエチルカーボネート(体積比で1:1)の混合溶媒を用い、作用極と共にこれらをビーカーに入れて、電気化学特性評価セルを作製した。

【0057】

(シリコン電極の電気化学特性の評価)

上記の電気化学特性評価セルを用いて、充放電性能を評価するための試験を行った。作用極の電位を卑な方向(還元側)に走査する過程を充電と称し、作用極の電位を貴な方向(酸化側)に走査する過程を放電と称するものとする。

【0058】

まず、初回充放電は0.1CAで、充電は0.02Vまで(定電位で0.05CAに到達するまで)、放電は1.5Vまで行なった。2サイクル目以降の充放電は、充電は0.2CAで0.02V(定電位で0.05CAに到達するまで)、放電は0.2CAで1.5Vまで行なった。評価温度は25℃とした。このような条件で評価し、初回充放電の放電容量サイクルと50サイクル目の放電容量から容量維持率を求めた。尚、容量維持率の定義は次のようにした。

【0059】

容量維持率=(50サイクル目の放電容量/初回サイクルの放電容量)×100

表1に、試験極とした負極の仕様と、試験評価結果の容量維持率を示した。表に示す容量は、シリコンの質量当たりの容量である。

【0060】

(シリコン重量計測)

作製した負極について、負極全体の重量から集電体(突起部含む)の重量の差をとってシリコンの重量とし、その結果も表1に示した。

【0061】

【表1】

【0062】

以上の結果から、導電性ポリマー層のない比較例1の負極に比べて導電性ポリマー層を備える実施例1の負極の方が、充放電サイクル特性に優れることが確認された。実施例2と比較例2、実施例4と比較例3、実施例9と比較例5のそれぞれの比較からも、同様の結果が示される。また、実施例1のSi単体から成る負極活物質層を備える負極よりも、実施例2〜10のリンや酸素を負極活物質層に含む負極の方が、充放電サイクル特性が大きく優れることも分かった。

【0063】

本実施例では、集電体の粗面化の手段として焼けめっきおよびカプセルめっきの手法を採用しているが、本発明の集電体の突起部の形成手法はこれに限るものではなく、所定の表面粗さおよび突起部を実現可能であれば各種の方法を採用することができ、本実施例と同様の傾向および効果が得られることが推測される。また、負極活物質層の形成手法および導電性ポリマー層の形成手法についても同様である。

【0064】

以上、本発明の好適な実施形態について説明したが、本発明は係る例に限定されない。当業者であれば、本願で開示した技術的思想の範疇において、各種の変更例または修正例に想到しえることは明らかであり、それらについても当然に本発明の技術的範囲に属するものと了解される。

【符号の説明】

【0065】

1………負極

3………集電体

5………突起部

7………負極活物質層

9………導電性ポリマー層

11………非水電解質二次電池

13………正極

15………セパレータ

17………電解質

19………電池缶

21………正極リード

23………負極リード

25………正極端子

27………封口体

【特許請求の範囲】

【請求項1】

非水溶媒電解液を用いる二次電池用の負極であって、

集電体と、

前記集電体の片面または両面に形成された負極活物質層と、

前記負極活物質層上に形成された導電性ポリマー層と、

を備えることを特徴とする非水電解質二次電池用負極。

【請求項2】

前記導電性ポリマー層が、ポリピロール、ポリチオフェン、ポリエチレンジオキシチオフェン、ポリイソチアナフテン、ポリアニリン、ポリフェニレンビニレン、ポリアセン、またはこれらの誘導体を含むことを特徴とする請求項1に記載の非水電解質二次電池用負極。

【請求項3】

前記導電性ポリマー層の厚さが、0.001〜3μmであることを特徴とする請求項1または2に記載の非水電解質二次電池用負極。

【請求項4】

前記負極活物質層が、シリコンを含むことを特徴とする請求項1から3のいずれか1項に記載の非水電解質二次電池用負極。

【請求項5】

前記負極活物質層が、シリコンを含み、さらにリン、酸素、およびフッ素からなる群より選ばれた少なくとも一種の第2元素を含むことを特徴とする請求項4に記載の非水電解質二次電池用負極。

【請求項6】

前記負極活物質層が、シリコンを含み、さらにクロム、マンガン、鉄、コバルト、ニッケル、銅からなる群より選ばれた少なくとも一種の第3元素を含むことを特徴とする請求項4または5に記載の非水電解質二次電池用負極。

【請求項7】

前記集電体の、前記負極活物質層を形成する面の表面粗さRzが、1μm以上であることを特徴とする請求項1から6のいずれか1項に記載の非水電解質二次電池用負極。

【請求項8】

請求項1から7のいずれか1項に記載の負極を用いたことを特徴とする非水電解質二次電池。

【請求項9】

集電体の片面または両面に、リチウムと合金を形成することが可能な元素を含む薄膜状の負極活物質層を形成する工程(a)と、

前記負極活物質層の表面に導電性ポリマー層を形成する工程(b)と、

を備えることを特徴とする非水電解質二次電池用負極の製造方法。

【請求項10】

前記導電性ポリマー層が、ポリピロール、ポリチオフェン、ポリエチレンジオキシチオフェン、ポリイソチアナフテン、ポリアニリン、ポリフェニレンビニレン、ポリアセン、またはこれらの誘導体を含むことを特徴とする請求項9に記載の非水電解質二次電池用負極の製造方法。

【請求項11】

前記負極活物質層が、シリコンを含むことを特徴とする請求項9または10に記載の非水電解質二次電池用負極の製造方法。

【請求項1】

非水溶媒電解液を用いる二次電池用の負極であって、

集電体と、

前記集電体の片面または両面に形成された負極活物質層と、

前記負極活物質層上に形成された導電性ポリマー層と、

を備えることを特徴とする非水電解質二次電池用負極。

【請求項2】

前記導電性ポリマー層が、ポリピロール、ポリチオフェン、ポリエチレンジオキシチオフェン、ポリイソチアナフテン、ポリアニリン、ポリフェニレンビニレン、ポリアセン、またはこれらの誘導体を含むことを特徴とする請求項1に記載の非水電解質二次電池用負極。

【請求項3】

前記導電性ポリマー層の厚さが、0.001〜3μmであることを特徴とする請求項1または2に記載の非水電解質二次電池用負極。

【請求項4】

前記負極活物質層が、シリコンを含むことを特徴とする請求項1から3のいずれか1項に記載の非水電解質二次電池用負極。

【請求項5】

前記負極活物質層が、シリコンを含み、さらにリン、酸素、およびフッ素からなる群より選ばれた少なくとも一種の第2元素を含むことを特徴とする請求項4に記載の非水電解質二次電池用負極。

【請求項6】

前記負極活物質層が、シリコンを含み、さらにクロム、マンガン、鉄、コバルト、ニッケル、銅からなる群より選ばれた少なくとも一種の第3元素を含むことを特徴とする請求項4または5に記載の非水電解質二次電池用負極。

【請求項7】

前記集電体の、前記負極活物質層を形成する面の表面粗さRzが、1μm以上であることを特徴とする請求項1から6のいずれか1項に記載の非水電解質二次電池用負極。

【請求項8】

請求項1から7のいずれか1項に記載の負極を用いたことを特徴とする非水電解質二次電池。

【請求項9】

集電体の片面または両面に、リチウムと合金を形成することが可能な元素を含む薄膜状の負極活物質層を形成する工程(a)と、

前記負極活物質層の表面に導電性ポリマー層を形成する工程(b)と、

を備えることを特徴とする非水電解質二次電池用負極の製造方法。

【請求項10】

前記導電性ポリマー層が、ポリピロール、ポリチオフェン、ポリエチレンジオキシチオフェン、ポリイソチアナフテン、ポリアニリン、ポリフェニレンビニレン、ポリアセン、またはこれらの誘導体を含むことを特徴とする請求項9に記載の非水電解質二次電池用負極の製造方法。

【請求項11】

前記負極活物質層が、シリコンを含むことを特徴とする請求項9または10に記載の非水電解質二次電池用負極の製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2013−16364(P2013−16364A)

【公開日】平成25年1月24日(2013.1.24)

【国際特許分類】

【出願番号】特願2011−148797(P2011−148797)

【出願日】平成23年7月5日(2011.7.5)

【出願人】(000005290)古河電気工業株式会社 (4,457)

【出願人】(000005382)古河電池株式会社 (314)

【Fターム(参考)】

【公開日】平成25年1月24日(2013.1.24)

【国際特許分類】

【出願日】平成23年7月5日(2011.7.5)

【出願人】(000005290)古河電気工業株式会社 (4,457)

【出願人】(000005382)古河電池株式会社 (314)

【Fターム(参考)】

[ Back to top ]