非鉄金属構造物加工孔の栓封止構造及び栓封止方法、非鉄金属構造物加工孔の栓封止方法における工程管理装置

【課題】非鉄金属構造物の加工孔をプラグ栓で封止する際、非鉄金属構造物に熱などによる変形が生じた場合でもプラグ栓の全周で気密性又は液密性を維持する。

【解決手段】加工孔11の開口部11aには加工孔11より大径で、加工孔11と同心のプラグ栓圧入孔12が設けられ、プラグ栓圧入孔12の内面12aと加工孔11の内面11aとの間に段差面13を有し、プラグ栓20は、プラグ栓圧入孔12の内面12aに締め嵌めされる側面20aと側面20aに連続した頂部20bを形成する湾曲面20cを有し、内面12aと段差面13との角部14全周と、プラグ栓20の湾曲面20cとの間に、接着剤30を封入する接着剤溜まり31が形成され、接着剤溜まり31は、側面20aを内面12aに締め嵌めすることで形成した第1の圧接部32と湾曲面20cを段差面13に圧接することで段差面13を塑性変形させて形成した第2の圧接部33との間で密封されている。

【解決手段】加工孔11の開口部11aには加工孔11より大径で、加工孔11と同心のプラグ栓圧入孔12が設けられ、プラグ栓圧入孔12の内面12aと加工孔11の内面11aとの間に段差面13を有し、プラグ栓20は、プラグ栓圧入孔12の内面12aに締め嵌めされる側面20aと側面20aに連続した頂部20bを形成する湾曲面20cを有し、内面12aと段差面13との角部14全周と、プラグ栓20の湾曲面20cとの間に、接着剤30を封入する接着剤溜まり31が形成され、接着剤溜まり31は、側面20aを内面12aに締め嵌めすることで形成した第1の圧接部32と湾曲面20cを段差面13に圧接することで段差面13を塑性変形させて形成した第2の圧接部33との間で密封されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、非鉄金属構造物に形成された加工孔をプラグ栓で封止する栓封止構造及び栓封止方法、非鉄金属構造物加工孔の栓封止方法における工程管理装置に関するものである。

【背景技術】

【0002】

従来、金属構造物に形成された孔を封止するには、孔にプラグ栓(栓部材)を圧入することが一般に行われている。例えば下記特許文献1には、プラグ栓の胴部の外周に孔の内径寸法よりも縮径された寸法の周溝を形成し、このプラグ栓の挿入方向において周溝よりも後方側の胴部外周を孔内に圧入するようにしたことが記載されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平11−37316号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

非鉄金属構造物に形成された加工孔をプラグ栓の圧入で封止する際には、非鉄金属構造物に熱や外力が加わった場合や、経時的な変化(例えば、成形時に生じた残留応力が経時的に減少した場合の形状変化)が生じた場合に、プラグ栓の全周で気密又は液密を維持することが難しいという問題が生じる。特に、非鉄金属構造物の加工孔の栓封止には、安価で加工しやすい鋼製のプラグ栓を用いることが一般になされるが、この場合には、非鉄金属構造物と鋼製のプラグ栓との熱膨張係数の違いによって非鉄金属構造物に熱が加わった場合などに加工孔と鋼製のプラグ栓との間で十分な封止性能が得られなくなる問題が生じる。

【0005】

前述した特許文献1に記載されるように、プラグ栓の外径を加工孔の内径より大きくして加工孔にプラグ栓を圧入した場合であっても、加工孔が形成されている非鉄金属構造物が熱などで変形する条件下では十分な封止性能を維持することが難しい。また、特許文献1に記載されるようにプラグ栓の全周に周溝を形成すると、周溝の影響で十分な抜け止め荷抵抗が得られなくなり、非鉄金属構造物内の圧力変化に対してプラグ栓の抜け止め状態を維持できなくなる問題が生じ得る。特に、振動などの外力が加わる状況下では、圧入されたプラグ栓の封止性能が低下することが懸念される。

【0006】

本発明は、このような問題に対処することを課題の一例とするものである。すなわち、非鉄金属構造物に形成された加工孔をプラグ栓で封止するに際して、非鉄金属構造物に熱や外力が加わった場合、或いは経時的な変化が生じた場合であっても、プラグ栓の全周で気密性又は液密性を維持することができること、特に、非鉄金属構造物の加工孔を鋼製のプラグ栓で封止する場合、加熱条件下又は加振動条件下などで十分な封止性能が確保できること、非鉄金属構造物内の圧力変化に対してもプラグ栓の抜け止め状態を維持することができること、などが本発明の目的である。

【課題を解決するための手段】

【0007】

このような目的を達成するために、本発明は以下の構成を少なくとも具備するものである。

【0008】

非鉄金属構造物の加工孔をプラグ栓で封止する栓封止構造であって、前記加工孔の開口部には当該加工孔より大径で且つ当該加工孔と同心のプラグ栓圧入孔が設けられ、当該プラグ栓圧入孔の内面と前記加工孔の内面との間に段差面を有し、前記プラグ栓は、前記プラグ栓圧入孔の内面に締め嵌めされる側面と該側面に連続した頂部を形成する湾曲面を有し、前記プラグ栓圧入孔の内面と前記段差面との角部全周と、前記プラグ栓圧入孔に圧入された前記プラグ栓の湾曲面との間に、前記プラグ栓圧入孔内又は前記プラグ栓に塗布された接着剤を封入する接着剤溜まりが形成され、前記接着剤溜まりは、前記プラグ栓の側面を前記プラグ栓圧入孔の内面に締め嵌めすることで形成した第1の圧接部と前記プラグ栓の湾曲面を前記段差面に圧接することで前記段差面を塑性変形させて形成した第2の圧接部との間で密封されていることを特徴とする非鉄金属構造物加工孔の栓封止構造。

【0009】

非鉄金属構造物の加工孔をプラグ栓で封止する栓封止方法であって、前記加工孔の開口部に当該加工孔より大径で且つ当該加工孔と同心のプラグ栓圧入孔を形成することで、前記加工孔の内面と前記プラグ栓圧入孔の内面との間に段差面を形成する段差面形成工程と、前記プラグ栓圧入孔の内面に締め嵌めされる側面と該側面に連続した頂部を形成する湾曲面を有するプラグ栓を用い、当該プラグ栓又は前記プラグ栓圧入孔内に接着剤を塗布する接着剤塗布工程と、前記プラグ栓圧入孔に前記プラグ栓を圧入するプラグ栓圧入工程とを有し、前記プラグ栓圧入工程は、前記プラグ栓の側面を前記プラグ栓圧入孔の内面に締め嵌めすることで第1の圧接部を形成し、前記プラグ栓の湾曲面を前記段差面に圧接することで前記段差面を塑性変形させた第2の圧接部を形成し、前記プラグ栓圧入孔の内面と前記段差面との角部全周と、前記プラグ栓圧入孔に圧入された前記プラグ栓の湾曲面との間に、前記第1の圧接部と前記第2の圧接部で密封されて前記接着剤を封入する接着剤溜まりを形成することを特徴とする非鉄金属構造物加工孔の栓封止方法。

【発明の効果】

【0010】

このような特徴を有することで、本発明は、非鉄金属構造物に形成された加工孔をプラグ栓で封止するに際して、非鉄金属構造物に熱などによる変形が生じた場合であってもプラグ栓の全周で気密性又は液密性を維持することができる。特に、非鉄金属構造物の加工孔を鋼製のプラグ栓で封止する場合であっても、加熱条件下などで十分な封止性能が確保できる。また、非鉄金属構造物内の圧力変化に対してもプラグ栓の抜け止め状態を維持することができる。

【図面の簡単な説明】

【0011】

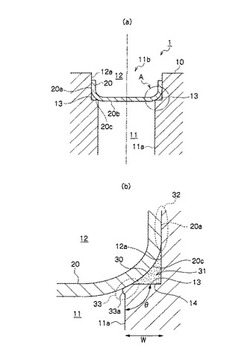

【図1】本発明の実施形態に係る非鉄金属構造物加工孔の栓封止構造を示す説明図である(同図(a)が全体断面図、同図(b)が同図(a)におけるA部拡大図)。

【図2】本発明の実施形態に係る非鉄金属構造物加工孔の栓封止方法を説明する説明図である。

【図3】本発明の実施形態に係る非鉄金属構造物加工孔の栓封止方法を説明する説明図である。

【図4】本発明の実施形態に係る非鉄金属構造物加工孔の栓封止方法における工程管理装置を説明する説明図である。

【図5】本発明の実施形態に係る非鉄金属構造物加工孔の栓封止方法における工程管理装置を説明する説明図である。

【図6】本発明の実施例を示す説明図(プラグ直径が16mmの場合の段差面の形成例及び第2の圧接部の形成例を示した断面形状図)である。

【図7】本発明の実施例を示す説明図(プラグ直径が25mmの場合の段差面の形成例及び第2の圧接部の形成例を示した断面形状図)である。

【図8】本発明の実施例を示す説明図(プラグ栓圧入工程における圧入荷重と圧入変位の関係例を示した検出値線図)である。

【発明を実施するための形態】

【0012】

以下、本発明の実施形態を図面に基づいて説明する。図1は、本発明の実施形態に係る非鉄金属構造物加工孔の栓封止構造を示す説明図である(同図(a)が全体断面図、同図(b)が同図(a)におけるA部拡大図)。一般に、非鉄金属構造物に形成される加工孔は、構造物の内部における流体の流路や部品の通路として形成され、流路や通路を密封するために開口部をプラグ栓で封止する。一例を挙げると、アルミ鋳造物などでは成形では得られない流路などを成形後に加工孔で形成し、その開口部をプラグ栓で封止している。

【0013】

本発明の実施形態における非鉄金属構造物加工孔の栓封止構造は、非鉄金属構造物10の加工孔11をプラグ栓20で封止するものである。非鉄金属構造物10側の構造としては、加工孔11の開口部11bに加工孔11より大径で且つ加工孔11と同心のプラグ栓圧入孔12が設けられ、プラグ栓圧入孔12の内面12aと加工孔11の内面11aとの間に段差面13を有している。一方、プラグ栓20は、プラグ栓圧入孔12の内面12aに締め嵌めされる側面20aと側面20aに連続した頂部20bを形成する湾曲面20cを有している。

【0014】

そして、プラグ栓圧入孔12にプラグ栓20を圧入した状態では、プラグ栓圧入孔12の内面12aと段差面13との角部14全周と、プラグ栓圧入孔12に圧入されたプラグ栓20の湾曲面20cとの間に、プラグ栓圧入孔12内又はプラグ栓20に塗布された接着剤30を封入する接着剤溜まり31が形成されている。この接着剤溜まり31は、プラグ栓20の側面20aをプラグ栓圧入孔12の内面12aに締め嵌めすることで形成した第1の圧接部32とプラグ栓20の湾曲面20cを段差面13に圧接することで段差面13を塑性変形させて形成した第2の圧接部33との間で密封されている。

【0015】

プラグ栓20は、図示の例では、所謂椀形プラグであり、鋼製の板材をプレス加工して形成される鋼製プラグである。このようなプラグ栓20の側面20aは円筒状であり、その外径がプラグ栓圧入孔12の内径に対して締まり嵌めの嵌め合い公差だけ大きく形成されている。また、プラグ栓20の頂部20bは湾曲面20cを有し、この湾曲面20cの任意の箇所が段差面13の端部に圧接されるようになっている。

【0016】

図示の例では、接着剤溜まり31は、プラグ栓20の湾曲面20cと非鉄金属構造物10側の段差面13及びプラグ栓圧入孔12の内面12aによって囲まれた空間であり、その中に接着剤30が封入された状態になっている。接着剤30は、第1の圧接部32と第2の圧接部33に微細な隙間が有る場合には、そこに浸透して硬化する浸透性接着剤を用いることが好ましく、加えて、密閉空間で硬化し易い嫌気性接着剤(エポキシ系接着剤など)を用いることがより好ましい。

【0017】

段差面13の径方向の幅wは、加工孔11の径に対してプラグ栓圧入孔12の径をどれだけ大きくするかで決められる。プラグ栓圧入孔12の径を大きくしすぎると、加工孔11に隣接する他の構造部位に干渉することになり、この干渉を避けると加工孔11の周囲に余分なスペースを要することになるので好ましくない。また、段差面13の径方向の幅wを小さくしすぎると、プラグ栓20を圧入することで段差面13が全て変形してしまい、十分な大きさの接着剤溜まり31が形成されなくなる不具合が生じる。そのため、段差面13の径方向の幅wは、加工孔11の径に係わらず0.1〜0.3mm程度(より好ましくは0.2〜0.3mm)にするのが好ましい。

【0018】

接着剤溜まり31を密封する第1の圧接部32は、プラグ栓20の側面20aをプラグ栓圧入孔12の内面12aに圧入することで形成される。接着剤溜まり31を密封する第2の圧接部33は、段差面13にプラグ栓20の湾曲面20cが圧接することで形成され、この第2の圧接部33は、プラグ栓20の湾曲面20cが段差面13の端部に塑性変形部33aを形成するまで圧接されることで適正に形成される。この際、確実に塑性変形部33aが形成されることが必要であり、この塑性変形部33aが形成されたことを確認することで、プラグ栓20の頂部20bの形状寸法に多少の誤差が有ったとしても、密封状態の接着剤溜まり31を形成することができる。

【0019】

また、段差面13と加工孔11の内面との角度θは、プラグ栓圧入孔12の形成する際の加工具の先端形状によって設定され、前述した第2の圧接部33を形成することができる任意の角度に形成することができる。接着剤溜まり31を十分な大きさに形成するには、プラグ栓20の湾曲部20cと角部14との間の間隙が離れていた方が好ましく、そのためには、段差面13と加工孔11の内面との角度θは略90°にするのが好ましい。

【0020】

図2及び図3は、本発明の実施形態に係る非鉄金属構造物加工孔の栓封止方法を説明する説明図である。この方法は、段差面形成工程(図2(a),(b)参照)、接着剤塗布工程(図2(c)参照)、プラグ栓圧入工程(図3(a),(b)参照)を有する。

【0021】

段差面形成工程は、図2(a)に示すように非鉄金属構造物10に形成された加工孔11の開口部11bに、加工孔11より大径で且つ加工孔11と同心のプラグ栓圧入孔12を形成することで、加工孔11の内面11aとプラグ栓圧入孔12の内面12aとの間に段差面13を形成する工程である。固定された非鉄金属構造物10に対して穿孔装置に所定径の穿孔加工具を取り付け、この穿孔加工具で加工孔11を形成した後、例えば、非鉄金属構造物と穿孔装置との固定関係を維持したまま、穿孔加工具をやや大径のものに取り替え、その穿孔加工具でプラグ栓圧入孔12を形成する(図2(b))。

【0022】

次に、接着剤塗布工程は、図2(c)に示すように、プラグ栓圧入孔12の内面12aに締め嵌めされる側面20aと側面20aに連続した頂部20bを形成する湾曲面20cを有するプラグ栓20を用い、プラグ栓20又はプラグ栓圧入孔12内に接着剤30を塗布する工程である。接着剤30の塗布はプラグ栓圧入孔12とプラグ栓20の一方であっても両方であっても良い。

【0023】

プラグ栓圧入工程は、図3(a),(b)に記載されるように、プラグ栓圧入孔12にプラグ栓20を圧入する工程である。このプラグ栓圧入工程は、プラグ栓20の側面20aをプラグ栓圧入孔12の内面12aに締め嵌めすることで第1の圧接部32(図1(b)参照)を形成し、プラグ栓20の湾曲面20cを段差面13に圧接することで段差面13を塑性変形させた第2の圧接部33(図1(b)参照)を形成し、プラグ栓圧入孔12の内面12aと段差面13の角部14全周と、プラグ栓圧入孔12に圧入されたプラグ栓20の湾曲面20cとの間に、第1の圧接部32と第2の圧接部33で密封されて接着剤30を封入する接着剤溜まり31を形成する工程である。

【0024】

プラグ栓圧入工程は、図3(a)に示すように、プラグ栓20側又はプラグ栓圧入孔12側に接着剤30を塗布した状態で、プラグ栓20をプラグ栓圧入孔12に嵌め合わせて圧入シリンダ50aの先端をプラグ栓20に当て、圧入シリンダ50aを作動させる。そして、図3(b)に示すように、プラグ栓20がプラグ栓圧入孔12内に圧入されプラグ栓20の湾曲面20cが段差面13に圧接して第2の圧接部33(塑性変形部33a)が形成されると、圧入シリンダ50aの作動を停止する。

【0025】

プラグ栓圧入工程では、図1(b)に示すような第2の圧接部33の形成、すなわち塑性変形部33aの形成を確認することで、栓封止構造1の封止性能を向上させることができる。そのためには、プラグ栓圧入工程において、圧入荷重を検出し、圧入荷重の変化によって第2の圧接部33の形成を認知することが好ましい。ここでの圧入荷重とは、圧入シリンダ50aを動作させる際の圧入シリンダ50aが受ける抵抗(反力)によって検出できる。圧入荷重の変化によって第2の圧接部33が認知できない場合は、栓封止構造1の適正な封止性能が得られないことがあり、このような場合には圧入工程に異常があると判定することができる。

【0026】

圧入工程の異常判定においては、プラグ栓圧入工程において、圧入荷重と圧入変位を検出し、圧入荷重と圧入変位との関係に基づいて圧入工程の異常を判定することができる。ここでの圧入変位とは、プラグ栓20のプラグ栓圧入孔12内での移動変位であり、圧入シリンダ50aの動作ストロークによって検出することができる。より具体的には、プラグ栓圧入工程において、圧入変位の増加に対して圧入荷重の急峻な立ち上がりが検出されない場合に圧入工程の異常と判定することができる。プラグ栓20をプラグ栓圧入孔12内に圧入する際に、プラグ栓20に側面20aがプラグ栓圧入孔12の内面12aを摺動している段階では、圧入荷重は大きく変化しない。その後、プラグ栓20の湾曲面20cが段差面13に当接して塑性変形部33aを形成する際に圧入荷重は急峻に変化する。この圧入荷重の急峻な立ち上がりを検知することで第2圧接部33の形成を認知することができる。

【0027】

また、プラグ栓圧入工程では、プラグ栓20が過剰に圧入されないように、プラグ栓圧入孔12aの適正な位置でプラグ栓20の圧入を停止させる。この際に、第2圧接部33の形成が確認されたことを契機にプラグ栓20の圧入を停止させることが好ましい。具体的には、プラグ栓圧入工程において、圧入荷重と圧入変位を検出し、設定された圧入変位における圧入荷重が閾値を超えたときに、プラグ栓20に対する圧入動作を停止する。また、プラグ栓圧入工程において、圧入荷重と圧入変位を検出し、設定された圧入変位における圧入荷重の変化量が閾値を超えたときに、プラグ栓に対する圧入動作を停止する。このようにすることで、プラグ栓20を適正な位置まで圧入させたことを確認した上でプラグ栓20の圧入動作を停止させることができる。

【0028】

図4及び図5は、本発明の実施形態に係る非鉄金属構造物加工孔の栓封止方法における工程管理装置を説明する説明図である。工程管理装置100は、前述した非鉄金属構造物加工孔の栓封止方法の各工程が適正に実行されるか否かを管理するために付属設備として設けられるものである。

【0029】

図4に示した例は、前述した接着剤塗布工程における接着剤の塗布状態の良否を管理するためのものであり、工程管理装置100は、前述した接着剤塗布工程と前述したプラグ栓圧入工程の間で、プラグ栓圧入孔12又はプラグ栓20を撮像し、その撮像データによって接着剤30の塗布状態の良否を判別する判別手段(塗布状態判別手段101)を備える。

【0030】

図示の例では、プラグ栓圧入孔12内に接着剤30を塗布した場合を示している。この場合は、プラグ栓圧入孔12内の画像を撮像できるように撮像装置51を配置し、工程管理装置100はこの撮像装置51の動作を制御すると共に撮像装置51によって得た撮像データを取得して演算処理を行う。工程管理装置100が備える塗布状態判別手段101は、撮像装置51から取得した撮像データを画像処理して良好な接着剤塗布が行われている場合の画像と比較し、塗布状態の良否判定の結果を出力する。これに限らず、塗布状態判別手段101は、得られた撮像データを目視判定できるように表示する表示手段であってもよい。また、図示の例ではプラグ栓圧入孔12内の画像を撮像しているが、プラグ栓20側に接着剤を塗布する場合には、圧入する前のプラグ栓20の表面画像を撮像する。

【0031】

図5に示した例は、前述したプラグ栓圧入工程における圧入状態の良否又は圧入動作を管理するためのものであり、この工程管理装置100は、プラグ栓圧入工程において、圧入荷重を検出する圧入荷重検出手段102、圧入変位を検出する圧入変位検出手段103、圧入工程の異常を判定する異常判定手段104、プラグ栓20に対する圧入動作を適正位置で停止させる圧入動作停止手段105を個別に又は組み合わせて備える。

【0032】

図示例では、工程管理装置100は、圧入シリンダ50aを作動させる圧入装置50の動作を制御する共に、圧入装置50内のロードセルの出力データを取得する。圧入荷重検出手段102はロードセルの出力に基づいて圧入荷重を検出するものであり、圧入変位検出手段103は、圧入シリンダ50aのストロークの出力から圧入変位を検出するものである。

【0033】

異常判定手段104は、圧入荷重検出手段102の出力と圧入変位検出手段103の出力を演算処理して、圧入荷重と圧入変位との関係に基づいて圧入工程の異常を判定するものである。より具体的には、異常判定手段104は、圧入変位の増加に対して圧入荷重の急峻な立ち上がりが検出されない場合に圧入工程の異常と判定する。

【0034】

圧入動作停止手段105は、圧入荷重検出手段102の出力と圧入変位検出手段103の出力を演算処理して、設定された圧入変位における圧入荷重が閾値を超えたときに、プラグ栓20に対する圧入動作を停止するか、或いは、設定された圧入変位における圧入荷重の変化量が閾値を超えたときに、プラグ栓20に対する圧入動作を停止する。

【0035】

このような非鉄金属構造物加工孔の栓封止構造1及び栓封止方法によると、プラグ栓20の側面20aがプラグ栓圧入孔12の内面12aに圧入されることで形成される第1の圧接部32に加えて、プラグ栓20の湾曲面20cが段差面13に圧接することで形成される第2の圧接部33が形成されることで、プラグ栓20の湾曲面20cの全周には密封された状態の接着剤溜まり31が形成されることになる。これによって、第1の圧接部32や第2の圧接部33に微細な間隙が有ったとしても、その間に形成されている接着剤溜まり31の存在によってプラグ栓20の内の封止性能は高い状態で維持されることになる。特に接着剤30として浸透性接着剤を用いることで、第1の圧接部32や第2の圧接部33に微細な間隙が有った場合にこの浸透性接着剤が間隙に浸透してより確実にプラグ栓20内の封止性能を維持することができる。なお、接着剤溜まり31は、プラグ栓圧入孔12の内面12aと段差面13との角部全周と、プラグ栓圧入孔12に圧入されたプラグ栓20の湾曲面20cとの間に形成される空間を、全て接着剤30で充填する必要はなく、接着剤溜まり31がプラグ栓20の湾曲面20cの全周に密封された状態で形成されていればよい。

【0036】

また、熱などによる非鉄金属構造物10の変形や、非鉄金属構造物10とプラグ栓20の熱膨張係数の違い、非鉄金属構造物10に加えられる振動、非鉄金属構造物10の経時的な変化などによって、プラグ栓20の側面20aとプラグ栓圧入孔12の内面12aとの間の第1の圧接部32に緩みが生じた場合であっても、第2の圧接部33と第2の圧接部33の外側に位置する接着剤溜まり31の存在によって、プラグ栓20の内側の封止性能を維持することができる。これによって、栓封止構造1を加熱条件下或いは加振動条件下で使用するエンジン構造物などに適用する場合にも高い封止性能を維持することができる。

【0037】

更には、接着剤溜まり31は第1の圧接部32と第2の圧接部33の間に形成されるので、プラグ栓20の側面20aとプラグ栓圧入孔12の内面12aとの間の第1の圧接部32に溝などが形成されることはなく、第1の圧接部32によって非鉄金属構造物内の圧力変化に対してもプラグ栓20の高い抜け止め抵抗を維持することができる。

【実施例】

【0038】

以下に、非鉄金属構造物をアルミ鋳造物として加工孔に鋼製の椀形プラグを圧入した実施例を示す。図6は、プラグ直径が16mmの場合の例であって、段差面13の形成例及び第2の圧接部33の形成例を示した断面形状図である。図7は、プラグ直径が25mmの場合であって、段差面13の形成例及び第2の圧接部33の形成例を示した断面形状図である。各図(a)が圧入前の段差面13の形成例、各図(b)が第2の圧接部33の形成例、各図(c)が段差面13と第2の圧接部33の比較形状を示している。

【0039】

図6に示した例では、同図(a)に示すように段差面13と加工孔11の内面11aとの角度θ1が約120°であり、同図(b)に示すように第2の圧接部33が軸方向に0.18mm、径方向に0.095mmの範囲に形成されている。図7に示した例では、同図(a)に示すように段差面13と加工孔11の内面11aとの角度θ1が約90°であり、同図(b)に示すように第2の圧接部33が軸方向に0.26mm、径方向に0.13mmの範囲に形成されている。なお、図7に示した例は、図6に示した例に対して第2の圧接部33の形成面積を大きくでき、より高い封止性能を得ることができる。

【0040】

図8は、プラグ栓圧入工程における圧入荷重と圧入変位の関係例を示した検出値線図である。同図(a)の実線が図6に示したプラグ直径16mmの場合の検出例、同図(b)の実線が図7に示したプラグ直径25mmの場合の検出例をそれぞれ示している。また、同図(a),(b)の破線が、同条件で段差面を形成していない場合の圧入荷重と圧入変位の検出例を示している。

【0041】

同図(a),(b)において、圧入変位が点pを超えると圧入荷重が急峻に立ち上がる。すなわち、圧入変位と圧入荷重の関係から、圧入変位に対する圧入荷重の変化量が点pを境に格段に大きくなることが確認できる。この点pに達したところでプラグ栓20の湾曲面20cが段差面13に当接したと考えられる。したがって、その後所定の変位だけ圧入変位を確保することで、図1(b)に示した塑性変形部33aを有する第2の圧接部33を確実に得ることができる。第2の圧接部33が適正に形成されたことを確認するためには、点pを経過して圧入荷重が立ち上がった後に設定された閾値を超えたとき、或いは、点pを経過して圧入荷重の変化量が設定された閾値を超えたときを目安にしてこれを確認することができる。そして、第2の圧接部33が適正に形成されたことを確認してプラグ栓20に対する圧入動作を停止させることで、封止性能の高い栓封止構造1を得ることができる。

【0042】

また、図8(a),(b)の破線で示したように、段差部13が無い場合には、圧入変位を増大させても圧入荷重の急峻な変化が起こらない。したがって、圧入変位を増大させた場合に圧入荷重の急峻な立ち上がりが検出されない場合には、適正な段差面13が形成されていないなどの理由でプラグ栓圧入工程に異常があると判定することができる。

【0043】

なお、この実施例は、非鉄金属構造物10としてアルミ構造物の例を示したが、アルミ(アルミ合金を含む)の他、マグネシウム(マグネシウム合金を含む)などでも同様の効果が得られる。

【符号の説明】

【0044】

1:栓封止構造,

10:非鉄金属構造物,11:加工孔,11a:内面,11b開口部,

12:プラグ栓圧入孔,12a:内面,

13:段差面,14:角部,

20:プラグ栓,20a:側面,20b:頂部,20c:湾曲面,

30:接着剤,31:接着剤溜まり,

32:第1の圧接部,33:第2の圧接部,33a:塑性変形部,

50:圧入装置,50a:圧入シリンダ,

51:撮像装置,

100:工程管理装置,101:塗布状態判別手段,

102:圧入荷重検出手段,103:圧入変位検出手段,

104:異常判定手段,105:圧入動作停止手段

【技術分野】

【0001】

本発明は、非鉄金属構造物に形成された加工孔をプラグ栓で封止する栓封止構造及び栓封止方法、非鉄金属構造物加工孔の栓封止方法における工程管理装置に関するものである。

【背景技術】

【0002】

従来、金属構造物に形成された孔を封止するには、孔にプラグ栓(栓部材)を圧入することが一般に行われている。例えば下記特許文献1には、プラグ栓の胴部の外周に孔の内径寸法よりも縮径された寸法の周溝を形成し、このプラグ栓の挿入方向において周溝よりも後方側の胴部外周を孔内に圧入するようにしたことが記載されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平11−37316号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

非鉄金属構造物に形成された加工孔をプラグ栓の圧入で封止する際には、非鉄金属構造物に熱や外力が加わった場合や、経時的な変化(例えば、成形時に生じた残留応力が経時的に減少した場合の形状変化)が生じた場合に、プラグ栓の全周で気密又は液密を維持することが難しいという問題が生じる。特に、非鉄金属構造物の加工孔の栓封止には、安価で加工しやすい鋼製のプラグ栓を用いることが一般になされるが、この場合には、非鉄金属構造物と鋼製のプラグ栓との熱膨張係数の違いによって非鉄金属構造物に熱が加わった場合などに加工孔と鋼製のプラグ栓との間で十分な封止性能が得られなくなる問題が生じる。

【0005】

前述した特許文献1に記載されるように、プラグ栓の外径を加工孔の内径より大きくして加工孔にプラグ栓を圧入した場合であっても、加工孔が形成されている非鉄金属構造物が熱などで変形する条件下では十分な封止性能を維持することが難しい。また、特許文献1に記載されるようにプラグ栓の全周に周溝を形成すると、周溝の影響で十分な抜け止め荷抵抗が得られなくなり、非鉄金属構造物内の圧力変化に対してプラグ栓の抜け止め状態を維持できなくなる問題が生じ得る。特に、振動などの外力が加わる状況下では、圧入されたプラグ栓の封止性能が低下することが懸念される。

【0006】

本発明は、このような問題に対処することを課題の一例とするものである。すなわち、非鉄金属構造物に形成された加工孔をプラグ栓で封止するに際して、非鉄金属構造物に熱や外力が加わった場合、或いは経時的な変化が生じた場合であっても、プラグ栓の全周で気密性又は液密性を維持することができること、特に、非鉄金属構造物の加工孔を鋼製のプラグ栓で封止する場合、加熱条件下又は加振動条件下などで十分な封止性能が確保できること、非鉄金属構造物内の圧力変化に対してもプラグ栓の抜け止め状態を維持することができること、などが本発明の目的である。

【課題を解決するための手段】

【0007】

このような目的を達成するために、本発明は以下の構成を少なくとも具備するものである。

【0008】

非鉄金属構造物の加工孔をプラグ栓で封止する栓封止構造であって、前記加工孔の開口部には当該加工孔より大径で且つ当該加工孔と同心のプラグ栓圧入孔が設けられ、当該プラグ栓圧入孔の内面と前記加工孔の内面との間に段差面を有し、前記プラグ栓は、前記プラグ栓圧入孔の内面に締め嵌めされる側面と該側面に連続した頂部を形成する湾曲面を有し、前記プラグ栓圧入孔の内面と前記段差面との角部全周と、前記プラグ栓圧入孔に圧入された前記プラグ栓の湾曲面との間に、前記プラグ栓圧入孔内又は前記プラグ栓に塗布された接着剤を封入する接着剤溜まりが形成され、前記接着剤溜まりは、前記プラグ栓の側面を前記プラグ栓圧入孔の内面に締め嵌めすることで形成した第1の圧接部と前記プラグ栓の湾曲面を前記段差面に圧接することで前記段差面を塑性変形させて形成した第2の圧接部との間で密封されていることを特徴とする非鉄金属構造物加工孔の栓封止構造。

【0009】

非鉄金属構造物の加工孔をプラグ栓で封止する栓封止方法であって、前記加工孔の開口部に当該加工孔より大径で且つ当該加工孔と同心のプラグ栓圧入孔を形成することで、前記加工孔の内面と前記プラグ栓圧入孔の内面との間に段差面を形成する段差面形成工程と、前記プラグ栓圧入孔の内面に締め嵌めされる側面と該側面に連続した頂部を形成する湾曲面を有するプラグ栓を用い、当該プラグ栓又は前記プラグ栓圧入孔内に接着剤を塗布する接着剤塗布工程と、前記プラグ栓圧入孔に前記プラグ栓を圧入するプラグ栓圧入工程とを有し、前記プラグ栓圧入工程は、前記プラグ栓の側面を前記プラグ栓圧入孔の内面に締め嵌めすることで第1の圧接部を形成し、前記プラグ栓の湾曲面を前記段差面に圧接することで前記段差面を塑性変形させた第2の圧接部を形成し、前記プラグ栓圧入孔の内面と前記段差面との角部全周と、前記プラグ栓圧入孔に圧入された前記プラグ栓の湾曲面との間に、前記第1の圧接部と前記第2の圧接部で密封されて前記接着剤を封入する接着剤溜まりを形成することを特徴とする非鉄金属構造物加工孔の栓封止方法。

【発明の効果】

【0010】

このような特徴を有することで、本発明は、非鉄金属構造物に形成された加工孔をプラグ栓で封止するに際して、非鉄金属構造物に熱などによる変形が生じた場合であってもプラグ栓の全周で気密性又は液密性を維持することができる。特に、非鉄金属構造物の加工孔を鋼製のプラグ栓で封止する場合であっても、加熱条件下などで十分な封止性能が確保できる。また、非鉄金属構造物内の圧力変化に対してもプラグ栓の抜け止め状態を維持することができる。

【図面の簡単な説明】

【0011】

【図1】本発明の実施形態に係る非鉄金属構造物加工孔の栓封止構造を示す説明図である(同図(a)が全体断面図、同図(b)が同図(a)におけるA部拡大図)。

【図2】本発明の実施形態に係る非鉄金属構造物加工孔の栓封止方法を説明する説明図である。

【図3】本発明の実施形態に係る非鉄金属構造物加工孔の栓封止方法を説明する説明図である。

【図4】本発明の実施形態に係る非鉄金属構造物加工孔の栓封止方法における工程管理装置を説明する説明図である。

【図5】本発明の実施形態に係る非鉄金属構造物加工孔の栓封止方法における工程管理装置を説明する説明図である。

【図6】本発明の実施例を示す説明図(プラグ直径が16mmの場合の段差面の形成例及び第2の圧接部の形成例を示した断面形状図)である。

【図7】本発明の実施例を示す説明図(プラグ直径が25mmの場合の段差面の形成例及び第2の圧接部の形成例を示した断面形状図)である。

【図8】本発明の実施例を示す説明図(プラグ栓圧入工程における圧入荷重と圧入変位の関係例を示した検出値線図)である。

【発明を実施するための形態】

【0012】

以下、本発明の実施形態を図面に基づいて説明する。図1は、本発明の実施形態に係る非鉄金属構造物加工孔の栓封止構造を示す説明図である(同図(a)が全体断面図、同図(b)が同図(a)におけるA部拡大図)。一般に、非鉄金属構造物に形成される加工孔は、構造物の内部における流体の流路や部品の通路として形成され、流路や通路を密封するために開口部をプラグ栓で封止する。一例を挙げると、アルミ鋳造物などでは成形では得られない流路などを成形後に加工孔で形成し、その開口部をプラグ栓で封止している。

【0013】

本発明の実施形態における非鉄金属構造物加工孔の栓封止構造は、非鉄金属構造物10の加工孔11をプラグ栓20で封止するものである。非鉄金属構造物10側の構造としては、加工孔11の開口部11bに加工孔11より大径で且つ加工孔11と同心のプラグ栓圧入孔12が設けられ、プラグ栓圧入孔12の内面12aと加工孔11の内面11aとの間に段差面13を有している。一方、プラグ栓20は、プラグ栓圧入孔12の内面12aに締め嵌めされる側面20aと側面20aに連続した頂部20bを形成する湾曲面20cを有している。

【0014】

そして、プラグ栓圧入孔12にプラグ栓20を圧入した状態では、プラグ栓圧入孔12の内面12aと段差面13との角部14全周と、プラグ栓圧入孔12に圧入されたプラグ栓20の湾曲面20cとの間に、プラグ栓圧入孔12内又はプラグ栓20に塗布された接着剤30を封入する接着剤溜まり31が形成されている。この接着剤溜まり31は、プラグ栓20の側面20aをプラグ栓圧入孔12の内面12aに締め嵌めすることで形成した第1の圧接部32とプラグ栓20の湾曲面20cを段差面13に圧接することで段差面13を塑性変形させて形成した第2の圧接部33との間で密封されている。

【0015】

プラグ栓20は、図示の例では、所謂椀形プラグであり、鋼製の板材をプレス加工して形成される鋼製プラグである。このようなプラグ栓20の側面20aは円筒状であり、その外径がプラグ栓圧入孔12の内径に対して締まり嵌めの嵌め合い公差だけ大きく形成されている。また、プラグ栓20の頂部20bは湾曲面20cを有し、この湾曲面20cの任意の箇所が段差面13の端部に圧接されるようになっている。

【0016】

図示の例では、接着剤溜まり31は、プラグ栓20の湾曲面20cと非鉄金属構造物10側の段差面13及びプラグ栓圧入孔12の内面12aによって囲まれた空間であり、その中に接着剤30が封入された状態になっている。接着剤30は、第1の圧接部32と第2の圧接部33に微細な隙間が有る場合には、そこに浸透して硬化する浸透性接着剤を用いることが好ましく、加えて、密閉空間で硬化し易い嫌気性接着剤(エポキシ系接着剤など)を用いることがより好ましい。

【0017】

段差面13の径方向の幅wは、加工孔11の径に対してプラグ栓圧入孔12の径をどれだけ大きくするかで決められる。プラグ栓圧入孔12の径を大きくしすぎると、加工孔11に隣接する他の構造部位に干渉することになり、この干渉を避けると加工孔11の周囲に余分なスペースを要することになるので好ましくない。また、段差面13の径方向の幅wを小さくしすぎると、プラグ栓20を圧入することで段差面13が全て変形してしまい、十分な大きさの接着剤溜まり31が形成されなくなる不具合が生じる。そのため、段差面13の径方向の幅wは、加工孔11の径に係わらず0.1〜0.3mm程度(より好ましくは0.2〜0.3mm)にするのが好ましい。

【0018】

接着剤溜まり31を密封する第1の圧接部32は、プラグ栓20の側面20aをプラグ栓圧入孔12の内面12aに圧入することで形成される。接着剤溜まり31を密封する第2の圧接部33は、段差面13にプラグ栓20の湾曲面20cが圧接することで形成され、この第2の圧接部33は、プラグ栓20の湾曲面20cが段差面13の端部に塑性変形部33aを形成するまで圧接されることで適正に形成される。この際、確実に塑性変形部33aが形成されることが必要であり、この塑性変形部33aが形成されたことを確認することで、プラグ栓20の頂部20bの形状寸法に多少の誤差が有ったとしても、密封状態の接着剤溜まり31を形成することができる。

【0019】

また、段差面13と加工孔11の内面との角度θは、プラグ栓圧入孔12の形成する際の加工具の先端形状によって設定され、前述した第2の圧接部33を形成することができる任意の角度に形成することができる。接着剤溜まり31を十分な大きさに形成するには、プラグ栓20の湾曲部20cと角部14との間の間隙が離れていた方が好ましく、そのためには、段差面13と加工孔11の内面との角度θは略90°にするのが好ましい。

【0020】

図2及び図3は、本発明の実施形態に係る非鉄金属構造物加工孔の栓封止方法を説明する説明図である。この方法は、段差面形成工程(図2(a),(b)参照)、接着剤塗布工程(図2(c)参照)、プラグ栓圧入工程(図3(a),(b)参照)を有する。

【0021】

段差面形成工程は、図2(a)に示すように非鉄金属構造物10に形成された加工孔11の開口部11bに、加工孔11より大径で且つ加工孔11と同心のプラグ栓圧入孔12を形成することで、加工孔11の内面11aとプラグ栓圧入孔12の内面12aとの間に段差面13を形成する工程である。固定された非鉄金属構造物10に対して穿孔装置に所定径の穿孔加工具を取り付け、この穿孔加工具で加工孔11を形成した後、例えば、非鉄金属構造物と穿孔装置との固定関係を維持したまま、穿孔加工具をやや大径のものに取り替え、その穿孔加工具でプラグ栓圧入孔12を形成する(図2(b))。

【0022】

次に、接着剤塗布工程は、図2(c)に示すように、プラグ栓圧入孔12の内面12aに締め嵌めされる側面20aと側面20aに連続した頂部20bを形成する湾曲面20cを有するプラグ栓20を用い、プラグ栓20又はプラグ栓圧入孔12内に接着剤30を塗布する工程である。接着剤30の塗布はプラグ栓圧入孔12とプラグ栓20の一方であっても両方であっても良い。

【0023】

プラグ栓圧入工程は、図3(a),(b)に記載されるように、プラグ栓圧入孔12にプラグ栓20を圧入する工程である。このプラグ栓圧入工程は、プラグ栓20の側面20aをプラグ栓圧入孔12の内面12aに締め嵌めすることで第1の圧接部32(図1(b)参照)を形成し、プラグ栓20の湾曲面20cを段差面13に圧接することで段差面13を塑性変形させた第2の圧接部33(図1(b)参照)を形成し、プラグ栓圧入孔12の内面12aと段差面13の角部14全周と、プラグ栓圧入孔12に圧入されたプラグ栓20の湾曲面20cとの間に、第1の圧接部32と第2の圧接部33で密封されて接着剤30を封入する接着剤溜まり31を形成する工程である。

【0024】

プラグ栓圧入工程は、図3(a)に示すように、プラグ栓20側又はプラグ栓圧入孔12側に接着剤30を塗布した状態で、プラグ栓20をプラグ栓圧入孔12に嵌め合わせて圧入シリンダ50aの先端をプラグ栓20に当て、圧入シリンダ50aを作動させる。そして、図3(b)に示すように、プラグ栓20がプラグ栓圧入孔12内に圧入されプラグ栓20の湾曲面20cが段差面13に圧接して第2の圧接部33(塑性変形部33a)が形成されると、圧入シリンダ50aの作動を停止する。

【0025】

プラグ栓圧入工程では、図1(b)に示すような第2の圧接部33の形成、すなわち塑性変形部33aの形成を確認することで、栓封止構造1の封止性能を向上させることができる。そのためには、プラグ栓圧入工程において、圧入荷重を検出し、圧入荷重の変化によって第2の圧接部33の形成を認知することが好ましい。ここでの圧入荷重とは、圧入シリンダ50aを動作させる際の圧入シリンダ50aが受ける抵抗(反力)によって検出できる。圧入荷重の変化によって第2の圧接部33が認知できない場合は、栓封止構造1の適正な封止性能が得られないことがあり、このような場合には圧入工程に異常があると判定することができる。

【0026】

圧入工程の異常判定においては、プラグ栓圧入工程において、圧入荷重と圧入変位を検出し、圧入荷重と圧入変位との関係に基づいて圧入工程の異常を判定することができる。ここでの圧入変位とは、プラグ栓20のプラグ栓圧入孔12内での移動変位であり、圧入シリンダ50aの動作ストロークによって検出することができる。より具体的には、プラグ栓圧入工程において、圧入変位の増加に対して圧入荷重の急峻な立ち上がりが検出されない場合に圧入工程の異常と判定することができる。プラグ栓20をプラグ栓圧入孔12内に圧入する際に、プラグ栓20に側面20aがプラグ栓圧入孔12の内面12aを摺動している段階では、圧入荷重は大きく変化しない。その後、プラグ栓20の湾曲面20cが段差面13に当接して塑性変形部33aを形成する際に圧入荷重は急峻に変化する。この圧入荷重の急峻な立ち上がりを検知することで第2圧接部33の形成を認知することができる。

【0027】

また、プラグ栓圧入工程では、プラグ栓20が過剰に圧入されないように、プラグ栓圧入孔12aの適正な位置でプラグ栓20の圧入を停止させる。この際に、第2圧接部33の形成が確認されたことを契機にプラグ栓20の圧入を停止させることが好ましい。具体的には、プラグ栓圧入工程において、圧入荷重と圧入変位を検出し、設定された圧入変位における圧入荷重が閾値を超えたときに、プラグ栓20に対する圧入動作を停止する。また、プラグ栓圧入工程において、圧入荷重と圧入変位を検出し、設定された圧入変位における圧入荷重の変化量が閾値を超えたときに、プラグ栓に対する圧入動作を停止する。このようにすることで、プラグ栓20を適正な位置まで圧入させたことを確認した上でプラグ栓20の圧入動作を停止させることができる。

【0028】

図4及び図5は、本発明の実施形態に係る非鉄金属構造物加工孔の栓封止方法における工程管理装置を説明する説明図である。工程管理装置100は、前述した非鉄金属構造物加工孔の栓封止方法の各工程が適正に実行されるか否かを管理するために付属設備として設けられるものである。

【0029】

図4に示した例は、前述した接着剤塗布工程における接着剤の塗布状態の良否を管理するためのものであり、工程管理装置100は、前述した接着剤塗布工程と前述したプラグ栓圧入工程の間で、プラグ栓圧入孔12又はプラグ栓20を撮像し、その撮像データによって接着剤30の塗布状態の良否を判別する判別手段(塗布状態判別手段101)を備える。

【0030】

図示の例では、プラグ栓圧入孔12内に接着剤30を塗布した場合を示している。この場合は、プラグ栓圧入孔12内の画像を撮像できるように撮像装置51を配置し、工程管理装置100はこの撮像装置51の動作を制御すると共に撮像装置51によって得た撮像データを取得して演算処理を行う。工程管理装置100が備える塗布状態判別手段101は、撮像装置51から取得した撮像データを画像処理して良好な接着剤塗布が行われている場合の画像と比較し、塗布状態の良否判定の結果を出力する。これに限らず、塗布状態判別手段101は、得られた撮像データを目視判定できるように表示する表示手段であってもよい。また、図示の例ではプラグ栓圧入孔12内の画像を撮像しているが、プラグ栓20側に接着剤を塗布する場合には、圧入する前のプラグ栓20の表面画像を撮像する。

【0031】

図5に示した例は、前述したプラグ栓圧入工程における圧入状態の良否又は圧入動作を管理するためのものであり、この工程管理装置100は、プラグ栓圧入工程において、圧入荷重を検出する圧入荷重検出手段102、圧入変位を検出する圧入変位検出手段103、圧入工程の異常を判定する異常判定手段104、プラグ栓20に対する圧入動作を適正位置で停止させる圧入動作停止手段105を個別に又は組み合わせて備える。

【0032】

図示例では、工程管理装置100は、圧入シリンダ50aを作動させる圧入装置50の動作を制御する共に、圧入装置50内のロードセルの出力データを取得する。圧入荷重検出手段102はロードセルの出力に基づいて圧入荷重を検出するものであり、圧入変位検出手段103は、圧入シリンダ50aのストロークの出力から圧入変位を検出するものである。

【0033】

異常判定手段104は、圧入荷重検出手段102の出力と圧入変位検出手段103の出力を演算処理して、圧入荷重と圧入変位との関係に基づいて圧入工程の異常を判定するものである。より具体的には、異常判定手段104は、圧入変位の増加に対して圧入荷重の急峻な立ち上がりが検出されない場合に圧入工程の異常と判定する。

【0034】

圧入動作停止手段105は、圧入荷重検出手段102の出力と圧入変位検出手段103の出力を演算処理して、設定された圧入変位における圧入荷重が閾値を超えたときに、プラグ栓20に対する圧入動作を停止するか、或いは、設定された圧入変位における圧入荷重の変化量が閾値を超えたときに、プラグ栓20に対する圧入動作を停止する。

【0035】

このような非鉄金属構造物加工孔の栓封止構造1及び栓封止方法によると、プラグ栓20の側面20aがプラグ栓圧入孔12の内面12aに圧入されることで形成される第1の圧接部32に加えて、プラグ栓20の湾曲面20cが段差面13に圧接することで形成される第2の圧接部33が形成されることで、プラグ栓20の湾曲面20cの全周には密封された状態の接着剤溜まり31が形成されることになる。これによって、第1の圧接部32や第2の圧接部33に微細な間隙が有ったとしても、その間に形成されている接着剤溜まり31の存在によってプラグ栓20の内の封止性能は高い状態で維持されることになる。特に接着剤30として浸透性接着剤を用いることで、第1の圧接部32や第2の圧接部33に微細な間隙が有った場合にこの浸透性接着剤が間隙に浸透してより確実にプラグ栓20内の封止性能を維持することができる。なお、接着剤溜まり31は、プラグ栓圧入孔12の内面12aと段差面13との角部全周と、プラグ栓圧入孔12に圧入されたプラグ栓20の湾曲面20cとの間に形成される空間を、全て接着剤30で充填する必要はなく、接着剤溜まり31がプラグ栓20の湾曲面20cの全周に密封された状態で形成されていればよい。

【0036】

また、熱などによる非鉄金属構造物10の変形や、非鉄金属構造物10とプラグ栓20の熱膨張係数の違い、非鉄金属構造物10に加えられる振動、非鉄金属構造物10の経時的な変化などによって、プラグ栓20の側面20aとプラグ栓圧入孔12の内面12aとの間の第1の圧接部32に緩みが生じた場合であっても、第2の圧接部33と第2の圧接部33の外側に位置する接着剤溜まり31の存在によって、プラグ栓20の内側の封止性能を維持することができる。これによって、栓封止構造1を加熱条件下或いは加振動条件下で使用するエンジン構造物などに適用する場合にも高い封止性能を維持することができる。

【0037】

更には、接着剤溜まり31は第1の圧接部32と第2の圧接部33の間に形成されるので、プラグ栓20の側面20aとプラグ栓圧入孔12の内面12aとの間の第1の圧接部32に溝などが形成されることはなく、第1の圧接部32によって非鉄金属構造物内の圧力変化に対してもプラグ栓20の高い抜け止め抵抗を維持することができる。

【実施例】

【0038】

以下に、非鉄金属構造物をアルミ鋳造物として加工孔に鋼製の椀形プラグを圧入した実施例を示す。図6は、プラグ直径が16mmの場合の例であって、段差面13の形成例及び第2の圧接部33の形成例を示した断面形状図である。図7は、プラグ直径が25mmの場合であって、段差面13の形成例及び第2の圧接部33の形成例を示した断面形状図である。各図(a)が圧入前の段差面13の形成例、各図(b)が第2の圧接部33の形成例、各図(c)が段差面13と第2の圧接部33の比較形状を示している。

【0039】

図6に示した例では、同図(a)に示すように段差面13と加工孔11の内面11aとの角度θ1が約120°であり、同図(b)に示すように第2の圧接部33が軸方向に0.18mm、径方向に0.095mmの範囲に形成されている。図7に示した例では、同図(a)に示すように段差面13と加工孔11の内面11aとの角度θ1が約90°であり、同図(b)に示すように第2の圧接部33が軸方向に0.26mm、径方向に0.13mmの範囲に形成されている。なお、図7に示した例は、図6に示した例に対して第2の圧接部33の形成面積を大きくでき、より高い封止性能を得ることができる。

【0040】

図8は、プラグ栓圧入工程における圧入荷重と圧入変位の関係例を示した検出値線図である。同図(a)の実線が図6に示したプラグ直径16mmの場合の検出例、同図(b)の実線が図7に示したプラグ直径25mmの場合の検出例をそれぞれ示している。また、同図(a),(b)の破線が、同条件で段差面を形成していない場合の圧入荷重と圧入変位の検出例を示している。

【0041】

同図(a),(b)において、圧入変位が点pを超えると圧入荷重が急峻に立ち上がる。すなわち、圧入変位と圧入荷重の関係から、圧入変位に対する圧入荷重の変化量が点pを境に格段に大きくなることが確認できる。この点pに達したところでプラグ栓20の湾曲面20cが段差面13に当接したと考えられる。したがって、その後所定の変位だけ圧入変位を確保することで、図1(b)に示した塑性変形部33aを有する第2の圧接部33を確実に得ることができる。第2の圧接部33が適正に形成されたことを確認するためには、点pを経過して圧入荷重が立ち上がった後に設定された閾値を超えたとき、或いは、点pを経過して圧入荷重の変化量が設定された閾値を超えたときを目安にしてこれを確認することができる。そして、第2の圧接部33が適正に形成されたことを確認してプラグ栓20に対する圧入動作を停止させることで、封止性能の高い栓封止構造1を得ることができる。

【0042】

また、図8(a),(b)の破線で示したように、段差部13が無い場合には、圧入変位を増大させても圧入荷重の急峻な変化が起こらない。したがって、圧入変位を増大させた場合に圧入荷重の急峻な立ち上がりが検出されない場合には、適正な段差面13が形成されていないなどの理由でプラグ栓圧入工程に異常があると判定することができる。

【0043】

なお、この実施例は、非鉄金属構造物10としてアルミ構造物の例を示したが、アルミ(アルミ合金を含む)の他、マグネシウム(マグネシウム合金を含む)などでも同様の効果が得られる。

【符号の説明】

【0044】

1:栓封止構造,

10:非鉄金属構造物,11:加工孔,11a:内面,11b開口部,

12:プラグ栓圧入孔,12a:内面,

13:段差面,14:角部,

20:プラグ栓,20a:側面,20b:頂部,20c:湾曲面,

30:接着剤,31:接着剤溜まり,

32:第1の圧接部,33:第2の圧接部,33a:塑性変形部,

50:圧入装置,50a:圧入シリンダ,

51:撮像装置,

100:工程管理装置,101:塗布状態判別手段,

102:圧入荷重検出手段,103:圧入変位検出手段,

104:異常判定手段,105:圧入動作停止手段

【特許請求の範囲】

【請求項1】

非鉄金属構造物の加工孔をプラグ栓で封止する栓封止構造であって、

前記加工孔の開口部には当該加工孔より大径で且つ当該加工孔と同心のプラグ栓圧入孔が設けられ、当該プラグ栓圧入孔の内面と前記加工孔の内面との間に段差面を有し、

前記プラグ栓は、前記プラグ栓圧入孔の内面に締め嵌めされる側面と該側面に連続した頂部を形成する湾曲面を有し、

前記プラグ栓圧入孔の内面と前記段差面との角部全周と、前記プラグ栓圧入孔に圧入された前記プラグ栓の湾曲面との間に、前記プラグ栓圧入孔内又は前記プラグ栓に塗布された接着剤を封入する接着剤溜まりが形成され、

前記接着剤溜まりは、前記プラグ栓の側面を前記プラグ栓圧入孔の内面に締め嵌めすることで形成した第1の圧接部と前記プラグ栓の湾曲面を前記段差面に圧接することで前記段差面を塑性変形させて形成した第2の圧接部との間で密封されていることを特徴とする非鉄金属構造物加工孔の栓封止構造。

【請求項2】

前記接着剤は浸透性接着剤であることを特徴とする請求項1記載の非鉄金属構造物加工孔の栓封止構造。

【請求項3】

前記接着剤は嫌気性接着剤であることを特徴とする請求項1又は2記載の非鉄金属構造物加工孔の栓封止構造。

【請求項4】

前記段差面の径方向の幅が0.1〜0.3mmであることを特徴とする請求項1〜3のいずれかに記載された非鉄金属構造物加工孔の栓封止構造。

【請求項5】

前記段差面と前記加工孔の内面との角度が略90°であることを特徴とする請求項1〜4のいずれかに記載された非鉄金属構造物加工孔の栓封止構造。

【請求項6】

非鉄金属構造物の加工孔をプラグ栓で封止する栓封止方法であって、

前記加工孔の開口部に当該加工孔より大径で且つ当該加工孔と同心のプラグ栓圧入孔を形成することで、前記加工孔の内面と前記プラグ栓圧入孔の内面との間に段差面を形成する段差面形成工程と、

前記プラグ栓圧入孔の内面に締め嵌めされる側面と該側面に連続した頂部を形成する湾曲面を有するプラグ栓を用い、当該プラグ栓又は前記プラグ栓圧入孔内に接着剤を塗布する接着剤塗布工程と、

前記プラグ栓圧入孔に前記プラグ栓を圧入するプラグ栓圧入工程とを有し、

前記プラグ栓圧入工程は、

前記プラグ栓の側面を前記プラグ栓圧入孔の内面に締め嵌めすることで第1の圧接部を形成し、前記プラグ栓の湾曲面を前記段差面に圧接することで前記段差面を塑性変形させた第2の圧接部を形成し、前記プラグ栓圧入孔の内面と前記段差面との角部全周と、前記プラグ栓圧入孔に圧入された前記プラグ栓の湾曲面との間に、前記第1の圧接部と前記第2の圧接部で密封されて前記接着剤を封入する接着剤溜まりを形成することを特徴とする非鉄金属構造物加工孔の栓封止方法。

【請求項7】

前記プラグ栓圧入工程において、圧入荷重を検出し、該圧入荷重の変化によって前記第2の圧接部の形成を認知することを特徴とする請求項6に記載された非鉄金属構造物加工孔の栓封止方法。

【請求項8】

前記プラグ栓圧入工程において、圧入荷重と圧入変位を検出し、前記圧入荷重と前記圧入変位との関係に基づいて圧入工程の異常を判定することを特徴とする請求項6又は7に記載された非鉄金属構造物加工孔の栓封止方法。

【請求項9】

前記プラグ栓圧入工程において、前記圧入変位の増加に対して前記圧入荷重の急峻な立ち上がりが検出されない場合に圧入工程の異常と判定することを特徴とする請求項8に記載された非鉄金属構造物加工孔の栓封止方法。

【請求項10】

前記プラグ栓圧入工程において、圧入荷重と圧入変位を検出し、設定された前記圧入変位における前記圧入荷重が閾値を超えたときに、前記プラグ栓に対する圧入動作を停止することを特徴とする請求項6又は7に記載された非鉄金属構造物加工孔の栓封止方法。

【請求項11】

前記プラグ栓圧入工程において、圧入荷重と圧入変位を検出し、設定された前記圧入変位における前記圧入荷重の変化量が閾値を超えたときに、前記プラグ栓に対する圧入動作を停止することを特徴とする請求項6又は7に記載された非鉄金属構造物加工孔の栓封止方法。

【請求項12】

請求項6に記載された非鉄金属構造物加工孔の栓封止方法の工程を管理する工程管理装置であって、

前記プラグ栓圧入工程において、圧入荷重と圧入変位を検出し、前記圧入荷重と前記圧入変位との関係に基づいて圧入工程の異常を判定する異常判定手段を備えることを特徴とする非鉄金属構造物加工孔の栓封止方法における工程管理装置。

【請求項13】

前記異常判定手段は、

前記圧入変位の増加に対して前記圧入荷重の急峻な立ち上がりが検出されない場合に圧入工程の異常と判定することを特徴とする請求項12に記載された非鉄金属構造物加工孔の栓封止方法における工程管理装置。

【請求項14】

請求項6に記載された非鉄金属構造物加工孔の栓封止方法の工程を管理する工程管理装置であって、

前記プラグ栓圧入工程において、圧入荷重と圧入変位を検出し、設定された前記圧入変位における前記圧入荷重が閾値を超えたときに、前記プラグ栓に対する圧入動作を停止する圧入動作停止手段を備えることを特徴とする請求項12に記載された非鉄金属構造物加工孔の栓封止方法における工程管理装置。

【請求項15】

請求項6に記載された非鉄金属構造物加工孔の栓封止方法の工程を管理する工程管理装置であって、

前記プラグ栓圧入工程において、圧入荷重と圧入変位を検出し、設定された前記圧入変位における前記圧入荷重の変化量が閾値を超えたときに、前記プラグ栓に対する圧入動作を停止する圧入動作停止手段を備えることを特徴とする非鉄金属構造物加工孔の栓封止方法における工程管理装置。

【請求項16】

請求項6に記載された非鉄金属構造物加工孔の栓封止方法の工程を管理する工程管理装置であって、

前記接着剤塗布工程と前記プラグ栓圧入工程の間で、前記プラグ栓圧入孔又は前記プラグ栓を撮像し、その撮像データによって前記接着剤の塗布状態の良否を判別する判別手段を備えることを特徴とする非鉄金属構造物加工孔の栓封止方法における工程管理装置。

【請求項1】

非鉄金属構造物の加工孔をプラグ栓で封止する栓封止構造であって、

前記加工孔の開口部には当該加工孔より大径で且つ当該加工孔と同心のプラグ栓圧入孔が設けられ、当該プラグ栓圧入孔の内面と前記加工孔の内面との間に段差面を有し、

前記プラグ栓は、前記プラグ栓圧入孔の内面に締め嵌めされる側面と該側面に連続した頂部を形成する湾曲面を有し、

前記プラグ栓圧入孔の内面と前記段差面との角部全周と、前記プラグ栓圧入孔に圧入された前記プラグ栓の湾曲面との間に、前記プラグ栓圧入孔内又は前記プラグ栓に塗布された接着剤を封入する接着剤溜まりが形成され、

前記接着剤溜まりは、前記プラグ栓の側面を前記プラグ栓圧入孔の内面に締め嵌めすることで形成した第1の圧接部と前記プラグ栓の湾曲面を前記段差面に圧接することで前記段差面を塑性変形させて形成した第2の圧接部との間で密封されていることを特徴とする非鉄金属構造物加工孔の栓封止構造。

【請求項2】

前記接着剤は浸透性接着剤であることを特徴とする請求項1記載の非鉄金属構造物加工孔の栓封止構造。

【請求項3】

前記接着剤は嫌気性接着剤であることを特徴とする請求項1又は2記載の非鉄金属構造物加工孔の栓封止構造。

【請求項4】

前記段差面の径方向の幅が0.1〜0.3mmであることを特徴とする請求項1〜3のいずれかに記載された非鉄金属構造物加工孔の栓封止構造。

【請求項5】

前記段差面と前記加工孔の内面との角度が略90°であることを特徴とする請求項1〜4のいずれかに記載された非鉄金属構造物加工孔の栓封止構造。

【請求項6】

非鉄金属構造物の加工孔をプラグ栓で封止する栓封止方法であって、

前記加工孔の開口部に当該加工孔より大径で且つ当該加工孔と同心のプラグ栓圧入孔を形成することで、前記加工孔の内面と前記プラグ栓圧入孔の内面との間に段差面を形成する段差面形成工程と、

前記プラグ栓圧入孔の内面に締め嵌めされる側面と該側面に連続した頂部を形成する湾曲面を有するプラグ栓を用い、当該プラグ栓又は前記プラグ栓圧入孔内に接着剤を塗布する接着剤塗布工程と、

前記プラグ栓圧入孔に前記プラグ栓を圧入するプラグ栓圧入工程とを有し、

前記プラグ栓圧入工程は、

前記プラグ栓の側面を前記プラグ栓圧入孔の内面に締め嵌めすることで第1の圧接部を形成し、前記プラグ栓の湾曲面を前記段差面に圧接することで前記段差面を塑性変形させた第2の圧接部を形成し、前記プラグ栓圧入孔の内面と前記段差面との角部全周と、前記プラグ栓圧入孔に圧入された前記プラグ栓の湾曲面との間に、前記第1の圧接部と前記第2の圧接部で密封されて前記接着剤を封入する接着剤溜まりを形成することを特徴とする非鉄金属構造物加工孔の栓封止方法。

【請求項7】

前記プラグ栓圧入工程において、圧入荷重を検出し、該圧入荷重の変化によって前記第2の圧接部の形成を認知することを特徴とする請求項6に記載された非鉄金属構造物加工孔の栓封止方法。

【請求項8】

前記プラグ栓圧入工程において、圧入荷重と圧入変位を検出し、前記圧入荷重と前記圧入変位との関係に基づいて圧入工程の異常を判定することを特徴とする請求項6又は7に記載された非鉄金属構造物加工孔の栓封止方法。

【請求項9】

前記プラグ栓圧入工程において、前記圧入変位の増加に対して前記圧入荷重の急峻な立ち上がりが検出されない場合に圧入工程の異常と判定することを特徴とする請求項8に記載された非鉄金属構造物加工孔の栓封止方法。

【請求項10】

前記プラグ栓圧入工程において、圧入荷重と圧入変位を検出し、設定された前記圧入変位における前記圧入荷重が閾値を超えたときに、前記プラグ栓に対する圧入動作を停止することを特徴とする請求項6又は7に記載された非鉄金属構造物加工孔の栓封止方法。

【請求項11】

前記プラグ栓圧入工程において、圧入荷重と圧入変位を検出し、設定された前記圧入変位における前記圧入荷重の変化量が閾値を超えたときに、前記プラグ栓に対する圧入動作を停止することを特徴とする請求項6又は7に記載された非鉄金属構造物加工孔の栓封止方法。

【請求項12】

請求項6に記載された非鉄金属構造物加工孔の栓封止方法の工程を管理する工程管理装置であって、

前記プラグ栓圧入工程において、圧入荷重と圧入変位を検出し、前記圧入荷重と前記圧入変位との関係に基づいて圧入工程の異常を判定する異常判定手段を備えることを特徴とする非鉄金属構造物加工孔の栓封止方法における工程管理装置。

【請求項13】

前記異常判定手段は、

前記圧入変位の増加に対して前記圧入荷重の急峻な立ち上がりが検出されない場合に圧入工程の異常と判定することを特徴とする請求項12に記載された非鉄金属構造物加工孔の栓封止方法における工程管理装置。

【請求項14】

請求項6に記載された非鉄金属構造物加工孔の栓封止方法の工程を管理する工程管理装置であって、

前記プラグ栓圧入工程において、圧入荷重と圧入変位を検出し、設定された前記圧入変位における前記圧入荷重が閾値を超えたときに、前記プラグ栓に対する圧入動作を停止する圧入動作停止手段を備えることを特徴とする請求項12に記載された非鉄金属構造物加工孔の栓封止方法における工程管理装置。

【請求項15】

請求項6に記載された非鉄金属構造物加工孔の栓封止方法の工程を管理する工程管理装置であって、

前記プラグ栓圧入工程において、圧入荷重と圧入変位を検出し、設定された前記圧入変位における前記圧入荷重の変化量が閾値を超えたときに、前記プラグ栓に対する圧入動作を停止する圧入動作停止手段を備えることを特徴とする非鉄金属構造物加工孔の栓封止方法における工程管理装置。

【請求項16】

請求項6に記載された非鉄金属構造物加工孔の栓封止方法の工程を管理する工程管理装置であって、

前記接着剤塗布工程と前記プラグ栓圧入工程の間で、前記プラグ栓圧入孔又は前記プラグ栓を撮像し、その撮像データによって前記接着剤の塗布状態の良否を判別する判別手段を備えることを特徴とする非鉄金属構造物加工孔の栓封止方法における工程管理装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2011−252514(P2011−252514A)

【公開日】平成23年12月15日(2011.12.15)

【国際特許分類】

【出願番号】特願2010−125102(P2010−125102)

【出願日】平成22年5月31日(2010.5.31)

【出願人】(000005256)株式会社アーレスティ (44)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

【公開日】平成23年12月15日(2011.12.15)

【国際特許分類】

【出願日】平成22年5月31日(2010.5.31)

【出願人】(000005256)株式会社アーレスティ (44)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

[ Back to top ]