面光源装置

【課題】導光板の寸法変化に対応可能な面光源装置を提供する。

【解決手段】側面の1つである入光面、並びに入光面に接続された第一の側面及び第二の側面を有する導光板と、導光板を固定するシャーシと、を含む面光源装置であって、導光板の第一の側面に複数の第一の切り欠き部又は突起部が設けられており、第二の側面に複数の第二の切り欠き部又は突起部が設けられており、シャーシは、複数の第一の切り欠き部又は突起部にそれぞれ係合する複数の第一の係合部と、複数の第二の切り欠き部又は突起部にそれぞれ係合する複数の第二の係合部と、を有し、第一の係合部と、第一の切り欠き部又は突起部と、の入光面の法線方向の隙間が、入光面に最も近い第一の係合部において最も狭く、第二の係合部と、第二の切り欠き部又は突起部と、の入光面の法線方向の隙間が、入光面に最も近い第二の係合部において最も狭い、面光源装置。

【解決手段】側面の1つである入光面、並びに入光面に接続された第一の側面及び第二の側面を有する導光板と、導光板を固定するシャーシと、を含む面光源装置であって、導光板の第一の側面に複数の第一の切り欠き部又は突起部が設けられており、第二の側面に複数の第二の切り欠き部又は突起部が設けられており、シャーシは、複数の第一の切り欠き部又は突起部にそれぞれ係合する複数の第一の係合部と、複数の第二の切り欠き部又は突起部にそれぞれ係合する複数の第二の係合部と、を有し、第一の係合部と、第一の切り欠き部又は突起部と、の入光面の法線方向の隙間が、入光面に最も近い第一の係合部において最も狭く、第二の係合部と、第二の切り欠き部又は突起部と、の入光面の法線方向の隙間が、入光面に最も近い第二の係合部において最も狭い、面光源装置。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、エッジライト方式の面光源装置に関し、例えば、液晶表示装置等に用いられる面光源装置に関する。

【背景技術】

【0002】

液晶表示装置においては、液晶表示パネル自身は発光しないため、液晶表示パネルに光を供給するための面光源装置が必要となる。面光源装置としては、光源を液晶表示パネルの背面に設置する直下方式の面光源装置と、光源を液晶表示パネルの側面に設置するエッジライト方式の面光源装置と、の2種類があるが、エッジライト方式の面光源装置が薄型化に適しているため、多く用いられている。

【0003】

このようなエッジライト方式の面光源装置は、一般的には、光源からの光を液晶表示パネル側に出射させる導光板と、その側部に配置されたLED(発光ダイオード)やCCFL(冷陰極管)等の光源と、導光板から出射した光を液晶表示パネル側の方向に向けるプリズムシート(入光面に対して平行な稜線を有する溝構造を表面に有する)等の光学シートと、これらの部材が必要に応じて固定されるシャーシと、を主要な構成要素として構成されている。

【0004】

上記導光板は、一般に液晶表示装置の表示画面のサイズより一回り大きい略長方形の板状の部材(当該導光板をシャーシの係合部に取付けるための凹部及び凸部を除く)であり、主面である出光面と、出光面と対向する対向面と、出光面と対向面に挟まれた側面の少なくとも1つである入光面と、を有する。導光板は、その入光面から入射した光を、出光面と、対向面と、の間で繰り返し全反射させて導光する。導光された光のうち、対向面に設けられた光散乱加工箇所に入射することによって進行方向が変化して臨界角を超えた光が、出光面から出射し、液晶表示パネル側に進行する。

【0005】

上記導光板の材料としては、光透過率の高い透明プラスチック材料、例えばポリメチルメタクリレート、ポリカーボネート、及びスチレン・メチルメタクリレート共重合体が提案されている。これらの中でも、透過率が高く導光板中における光損失が最も少ない材料であるポリメチルメタクリレートが広く使用されているが、ポリメチルメタクリレートは湿度や温度などの環境条件の変化に由来する寸法変化が大きい。

【0006】

導光板を用いた面光源装置においては、導光板と光源は、光源が導光板の入光面に正対するように直接的又は間接的にシャーシに固定される。光の利用効率上は、導光板の入光面と、光源の発光面と、の間隔(以下「クリアランス」ともいう。)を小さくしたほうが好ましいが、製造上の組立ばらつきのマージンを確保する目的、及び前述した導光板の寸法変化に対応する目的のために、ある程度のクリアランスを確保することが望ましい。

【0007】

さらに、導光板を異種材料(環境変化による寸法変化の小さいプラスチック材料、又は金属材料)からなるシャーシに固定するためには、単に上述のクリアランスを確保するだけでは不十分であり、上記寸法変化を許容する固定方法が採用されることが望ましい。

【0008】

寸法変化を許容する固定方法としては、例えば、蛍光ランプの熱による導光板の熱膨張対策として、略長方形の出光面を有する導光板の短辺に3箇所の舌辺を設けて、第一の舌辺が有する孔を基準孔とし、当該基準孔からX方向に位置する第二の舌辺がX方向に長い長孔を有し、当該基準孔からY方向に位置する第三の舌辺がY方向に長い長孔を有することで、基準孔をシャーシの係合突起に係合させて位置決めするとともに、XY方向への膨張収縮を許容する方法が提案されている(例えば、特許文献1参照。)。

【0009】

また、テレビ受信装置で使用されている面光源装置の一例として、図31に示す面光源装置が挙げられる。この面光源装置においては、導光板の対向する2側面が入光面であり、当該入光面以外の2側面に切り欠き部を3つずつ設けて、シャーシから突出した係合部に係合させて固定する構造となっている。ここで中央の切り欠き部と、当該切り欠き部に係合している係合部と、の隙間を狭く設定することで、導光板のシャーシに対する位置決めを行っている。また、両端の切り欠き部と、当該切り欠き部に係合している係合部と、の隙間を広く設定することで、組立ばらつきと、導光板の寸法変化と、に対応している。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開2002−250915公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

近年では、省エネルギーの観点から、点光源としてLEDを使用したエッジライト方式の面光源装置を使用した液晶表示装置が広く採用されている。さらに、省エネルギー化及び低コスト化を推進するためには、使用するLEDの数を削減するとともに、点光源であるLEDの発光面と、導光板の入光面と、のクリアランスを狭くすることが望まれている。しかしながら、図31に示した面光源装置では、導光板の入光面と、光源の発光面と、のクリアランスはある程度以上小さくすることはできない。そして、このクリアランスは、大型液晶テレビ受信機において、導光板が大型化すればするほど、より大きく確保する必要がある。

【0012】

そこで本発明は、導光板の寸法変化に対応した面光源装置であって、光源の発光面と、導光板の入光面と、のクリアランスを小さく設定できる面光源装置を提供することを目的とする。

【課題を解決するための手段】

【0013】

本発明者は、上記課題を解決するために検討した結果、導光板の入光面の両側の側面に位置固定用の切り欠き部又は突起部を設け、その切り欠き部又は突起部と係合するシャーシの係合部との入光面の法線方向の隙間を、入光面に最も近い切り欠き部又は突起部においては小さく設定し、それ以外の切り欠き部又は突起部においては大きく設定することで解決できることを見出し、本発明を完成させた。すなわち、本発明の一の態様は、主面である出光面、出光面と対向する対向面、出光面と対向面の間の側面の少なくとも1つである入光面、並びに入光面に接続された第一の側面及び第二の側面を有する導光板と、入光面と略平行に配列された光源ユニットと、導光板及び光源ユニットを固定するシャーシと、を含む面光源装置であって、導光板の第一の側面に複数の第一の切り欠き部又は突起部が設けられているとともに、第二の側面に複数の第二の切り欠き部又は突起部が設けられており、シャーシは、複数の第一の切り欠き部又は突起部にそれぞれ係合する複数の第一の係合部と、複数の第二の切り欠き部又は突起部にそれぞれ係合する複数の第二の係合部と、を有し、第一の係合部と、当該第一の係合部が係合している第一の切り欠き部又は突起部と、の入光面の法線方向の隙間が、入光面に最も近い第一の係合部において最も狭く、第二の係合部と、当該第二の係合部が係合している第二の切り欠き部又は突起部と、の入光面の法線方向の隙間が、入光面に最も近い第二の係合部において最も狭い、面光源装置であることを要旨とする。

【発明の効果】

【0014】

本発明の面光源装置によれば、光源の発光面と、導光板の入光面と、のクリアランスを小さく設定しても、環境による寸法変化に対応することが可能となる。

【図面の簡単な説明】

【0015】

【図1】第一の実施形態に係る面光源装置の係合状態を示す模式平面図である。

【図2】第二の実施形態に係る面光源装置の係合状態を示す模式平面図である。

【図3】第三の実施形態に係る面光源装置の係合状態を示す模式平面図及び断面図である。

【図4】第四の実施形態に係る面光源装置の係合状態を示す模式平面図及び断面図である。

【図5】第六の実施形態に係る面光源装置で使用される導光板の一例を示す模式平面図である。

【図6】導光板の斜視模式図である。

【図7】導光板の入光面における略楕円形状の複数の凹部及び凸部を示す平面模式図である。

【図8】LEDの斜視模式図である。

【図9A】導光板の入光面における複数の凹部又は凸部の具体例を示す表面プロファイル図である。

【図9B】導光板の入光面における複数の凹部又は凸部の具体例を示す表面プロファイル図である。

【図10】導光板の入光面における複数の凹部又は凸部の具体例を示す顕微鏡写真(A〜F)である。

【図11】導光板の入光面における複数の凹部又は凸部の具体例を示す顕微鏡写真(G〜J)である。

【図12】モスアイ構造の具体例の顕微鏡写真である。

【図13】モスアイ構造を表面に有する凹部(溝)の具体例の顕微鏡写真である。

【図14】導光板の入光面に複数の凹部又は凸部を設ける方法の一例を示す図である。

【図15】シール型の断面模式図である。

【図16】シール型の平面模式図である。

【図17】テープ型の作製においてロール状にスリットする方法を示す図である。

【図18】FWMHの定義を示す図である。

【図19】導光板の対向面における光散乱加工の一例を示す平面模式図である。

【図20】ドット密度の説明図である。

【図21】導光板の対向面における光散乱加工の一例を示す図である。

【図22】導光板の対向面における光散乱加工の一例を示す図である。

【図23】導光板と点光源との配置を示す平面模式図である。

【図24】本実施形態に係る面光源装置を用いた表示装置の要部の断面模式図である。

【図25】液晶表示装置の模式平面図である。

【図26】本実施形態に係る面光源装置を用いたテレビ受信装置の構成を示す図である。

【図27】比較設計例の面光源装置における光源の発光面と導光板の入光面のクリアランスを示す平面模式図である。

【図28】実施設計例の面光源装置における光源の発光面と導光板の入光面のクリアランスを示す平面模式図である。

【図29】実施例の面光源装置の要部を示す模式断面図である。

【図30】実施例・比較例において輝度ムラを観察する方向の説明図である。

【図31】従来の面光源装置の係合状態の一例を示す模式平面図である。

【発明を実施するための形態】

【0016】

本発明の実施の形態(以下において、「本実施形態」又は「実施形態」という。)について、図面を参照して詳細に説明する。ただし、本実施形態は、以下の記載に限定されるものではなく、その要旨の範囲内で種々変形して実施できる。なお、図面の寸法比率は、図示の比率に限定されるものではない。

【0017】

本実施形態に係る面光源装置は、主面である出光面と、出光面と対向する対向面と、出光面と対向面との間の側面の少なくとも1つである入光面と、入光面に接する第一の側面及び第二の側面と、を有する導光板を含む。さらに本実施形態に係る面光源装置は、導光板の入光面と略平行に配列された、複数の点光源を備える光源ユニットと、導光板及び光源ユニットを固定するシャーシと、を含む。

【0018】

導光板は、出光面において、例えば第一の側面と共有する辺上に複数の第一の切り欠き部又は突起部を有するとともに、第二の側面と共有する辺上に複数の第二の切り欠き部又は突起部を有する。また、シャーシは、複数の第一の係合部と、複数の第二の係合部と、を有する。シャーシの複数の第一の係合部は、導光板の複数の第一の切り欠き部又は突起部にそれぞれ係合している。また、シャーシの複数の第二の係合部は、導光板の複数の第二の切り欠き部又は突起部にそれぞれ係合している。なお、複数の係合部を有するシャーシは、一体の部材に限定されるものではなく、複数の部材が組み合わされたものも含み、一種の材料のみで形成さるものに限定されるものでもない。また、出光面の対向面部材に限定されるものでもない。

【0019】

ここで、第一の係合部と、当該第一の係合部が係合している第一の切り欠き部又は突起部と、の入光面の法線方向の隙間が、入光面に最も近い第一の係合部において、他の第一の係合部における隙間より狭い。また、第二の係合部と、当該第二の係合部が係合している第二の切り欠き部又は突起部と、の入光面の法線方向の隙間が、入光面に最も近い第二の係合部において、他の第二の係合部における隙間より狭い。

【0020】

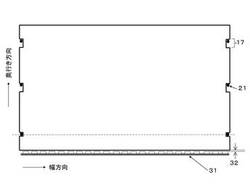

以下、本実施形態をさらに詳細に説明する。ここで、図1乃至図5において、図面の左右方向(入光面と平行方向、かつ出光面の長辺方向)を幅方向、図面の上下方向(入光面に対して法線方向、かつ出光面の短辺方向)を奥行き方向と呼び、部材の幅方向の長さ及び奥行き方向の長さのことを、それぞれ単に幅及び奥行きと呼ぶものとする。

【0021】

(1.第一の実施形態)

第一の実施形態は、図1記載のもので、導光板の切り欠き部の形状の奥行きを変化させたものである。

【0022】

導光板は、入光面に隣接する第一の側面(ここでは、一例として、図1の右側面とする。)に3つの第一の切り欠き部を有する。入光面に最も近い第一の切り欠き部の形状は特定の幅(X11)と奥行き(Y11)とを有する。これに対して、他の2つの第一の切り欠き部の形状は、幅(X12)は入光面に最も近い第一の切り欠き部の幅(X11)と略等しいが、奥行き(Y12)は入光面に最も近い第一の切り欠き部の奥行き(Y11)より大きい。

【0023】

また、導光板は、入光面に隣接する第二の側面(ここでは、一例として、図1の左側面とする。)に3つの第二の切り欠き部を有する。入光面に最も近い第二の切り欠き部の形状は特定の幅(X21)と奥行き(Y21)とを有する。これに対して、他の2つの第二の切り欠き部の形状は、幅(X22)は入光面に最も近い第二の切り欠き部の幅(X21)と略等しいが、奥行き(Y22)は入光面に最も近い第二の切り欠き部の奥行き(Y21)より大きい。

【0024】

導光板及び光源ユニットを固定するシャーシが有する導光板取り付け面は、導光板の3つの第一の切り欠き部に対応する位置に、それぞれ第一の係合部を有する。係合部は導光板取り付け面から突出した部材であり、具体的にはボスやネジが使用できる。これらの係合部の断面形状は略同一であり、特定の幅(x1)と、奥行き(y1)と、を有する。第一の係合部の幅(x1)に、幅方向の組立位置ずれ許容量と、幅方向の導光板の環境変化による寸法変化量と、を加味した値が、上述した第一の切り欠き部の幅(X11)に相当する。第一の係合部の奥行き(y1)は、無理な力を加えることなく係合できる範囲で、上述した入光面に最も近い第一の切り欠き部の奥行き(Y11)と略同等である。

【0025】

また、シャーシの導光板取り付け面は、上記導光板の3つの第二の切り欠き部に対応する位置に、それぞれ第二の係合部を有する。これらの係合部の断面形状は略同一であり、特定の幅(x2)と、奥行き(y2)と、を有する。第二の係合部の幅(x2)に、幅方向の組立位置ずれ許容量と、幅方向の導光板の寸法変化量と、を加えた値が、上述した第二の切り欠き部の幅(X21)に相当する。第二の係合部の奥行き(y2)は、無理な力を加えることなく係合できる範囲で、上述した入光面に最も近い第二の切り欠き部の奥行き(Y21)と略同等である。

【0026】

上記の導光板の切り欠き部と、シャーシの係合部と、を係合させた結果として、入光面に最も近い第一の係合部と、第一の切り欠き部と、の奥行き方向の隙間、並びに入光面に最も近い第二の係合部と、第二の切り欠き部と、の奥行き方向の隙間は、例えばほとんどない。これに対し、他の第一の係合部と、第一の切り欠き部と、の奥行き方向、並びに他の第二の係合部と、第二の切り欠き部と、の奥行き方向には、隙間が生じる。この構造により、奥行き方向については、導光板は、入光面に最も近い第一の係合部と、第二の係合部と、を結ぶ線(図1に一点鎖線で示す。)を基準線として、環境変化等により両側に寸法変化する。したがって、入光面と、上記基準線と、の距離が小さく抑えられているので、図31記載の従来例と比較して、入光面側のクリアランスを小さく設定することが可能となる。

【0027】

なお、ここでは第一の切り欠き部(係合部)の数と、第二の切り欠き部(係合部)の数と、がそれぞれ3つの例で説明したが、4つ以上であっても同様である。また、第一の切り欠き部の数と、第二の切り欠き部の数と、が異なっていてもよいが、上述した基準線と、入光面と、の距離が、左右で同一であることが好ましい。また、第一の切り欠き部と第二の切り欠き部の双方において、入光面から最も近い切り欠き部以外の切り欠き部の形状は同一として説明したが、異なっていてもよい。異なっている場合には、入光面からの距離が大きくなるにつれて、より切り欠き部と、係合部と、の奥行き方向の隙間が大きくなるように設定することが好ましい。

【0028】

(2.第二の実施形態)

第二の実施形態は、図2記載のもので、シャーシの係合部の形状の奥行きを変化させたものである。なお、上述した第一の実施形態と重複する説明は省略する。

【0029】

導光板は、入光面に隣接する第一の側面(ここでは、一例として、図2の右側面とする。)に3つの第一の切り欠き部を有する。これらの切り欠き部の形状は略同一であり、特定の幅(X1)と奥行き(Y1)とを有する。

【0030】

また、導光板は、入光面に隣接する第二の側面(ここでは、一例として、図2の左側面とする。)に3つの第二の切り欠き部を有する。これらの切り欠き部の形状は略同一であり、特定の幅(X2)と奥行き(Y2)とを有する。

【0031】

シャーシの導光板取り付け面は、上記導光板の3つの第一の切り欠き部に対応する位置に、それぞれ第一の係合部を有する。係合部は導光板取り付け面から突出した部材である。入光面に最も近い第一の係合部の形状は特定の幅(x11)と奥行き(y11)とを有する。これに対して、他の2つの第一の係合部の形状は、幅(x12)は入光面に最も近い第一の係合部の幅(x11)と略等しいが、奥行き(y12)は入光面に最も近い第一の係合部の奥行き(y11)より小さい。第一の係合部の幅(x11)に、幅方向の組立位置ずれ許容量と、幅方向の導光板の環境変化による寸法変化量と、を加味した値が、上述した第一の切り欠き部の幅(X1)に相当する。第一の係合部の奥行き(y1)は、無理な力を加えることなく係合できる範囲で、上述した入光面に最も近い第一の切り欠き部の奥行き(Y1)と略同等である。

【0032】

また、シャーシの導光板取り付け面は、上記導光板の3つの第二の切り欠き部に対応する位置に、それぞれ第二の係合部を有する。入光面に最も近い第二の係合部の形状は特定の幅(x21)と奥行き(y21)とを有する。これに対して、他の2つの第二の係合部の形状は、幅(x22)は入光面に最も近い第二の係合部の幅(x21)と略等しいが、奥行き(y22)は入光面に最も近い第二の係合部の奥行き(y21)より小さい。第二の係合部の幅(x21)に、幅方向の組立位置ずれ許容量と幅方向の導光板の環境変化による寸法変化量を加味した値が、上述した第二の切り欠き部の幅(X2)に相当する。第二の係合部の奥行き(y2)は無理な力を加えることなく係合できる範囲で、上述した入光面に最も近い第二の切り欠き部の奥行き(Y2)と略同等である。

【0033】

上記の導光板の切り欠き部と、シャーシの係合部と、を係合させた結果として、入光面に最も近い第一の係合部と、第一の切り欠き部と、の奥行き方向の隙間、並びに入光面に最も近い第二の係合部と、第二の切り欠き部と、の奥行き方向の隙間は、例えばほとんどない。これに対し、他の第一の係合部と、第一の切り欠き部と、の奥行き方向、並びに他の第二の係合部と、第二の切り欠き部と、の奥行き方向には、隙間が生じる。この構造により、奥行き方向については、導光板は、入光面に最も近い第一の係合部と、第二の係合部と、を結ぶ線(図2に一点鎖線で示す。)を基準線として、環境変化等により両側に寸法変化する。したがって、入光面と、上記基準線と、の距離が小さく抑えられているので、図31記載の従来例と比較して、入光面側のクリアランスを小さく設定することが可能となる。

【0034】

(3.第三の実施形態)

第三の実施形態は、図3記載のもので、導光板の突起部の形状の奥行きを変化させたものである。なお、前述した第一の実施形態と重複する説明は省略する。

【0035】

導光板は、入光面に隣接する第一の側面(ここでは、一例として、図3の右側面とする。)に3つの第一の突起部を有する。入光面に最も近い第一の突起部の形状は特定の幅(X11)と奥行き(Y11)とを有する。これに対して、他の2つの第一の切り欠き部の形状は、幅(X12)は入光面に最も近い第一の突起部の幅(X11)と略等しいが、奥行き(Y12)は入光面に最も近い第一の突起部の奥行き(Y11)より小さい。

【0036】

また、導光板は、入光面に隣接する第二の側面(ここでは、一例として、図1の左側面とする。)に3つの第二の突起部を有する。入光面に最も近い第二の突起部の形状は特定の幅(X21)と奥行き(Y21)とを有する。これに対して、他の2つの第二の突起部の形状は、幅(X22)は入光面に最も近い第二の突起部の幅(X21)と略等しいが、奥行き(Y22)は入光面に最も近い第二の突起部の奥行き(Y21)より小さい。

【0037】

シャーシの導光板取り付け面は、上記導光板の3つの第一の突起部に対応する位置に、それぞれ第一の係合部を有する。係合部は、例えば導光板の突起部をシャーシの導光板取り付け面とセットで上下からはさんで固定するための凹凸形状を有する板状部材が使用できる。これらの係合部の各突起部が入る空間の断面形状は略同一であり、特定の幅(x1)と奥行き(y1)とを有する。第一の係合部の幅(x1)に、幅方向の組立位置ずれ許容量と、幅方向の導光板の環境変化による寸法変化量と、を加味した値が、上述した第一の突起部の幅(X11)に相当する。第一の係合部の奥行き(y1)は無理な力を加えることなく係合できる範囲で、入光面に最も近い第一の突起部の奥行き(Y11)と略同等である。

【0038】

また、シャーシの導光板取り付け面は、上記導光板の3つの第二の突起部に対応する位置に、それぞれ第二の係合部を有する。これらの係合部の各突起部が入る空間の断面形状は略同一であり、特定の幅(x2)と奥行き(y2)を有する。第二の係合部の幅(x2)に、幅方向の組立位置ずれ許容量と、幅方向の導光板の寸法変化量と、を加えた値が、第二の突起部の幅(X21)に相当する。第二の係合部の奥行き(y2)は無理な力を加えることなく係合できる範囲で、入光面に最も近い第二の突起部の奥行き(Y21)と略同等である。

【0039】

上記の導光板の突起部と、シャーシの係合部と、を係合させた結果として、入光面に最も近い第一の係合部と、第一の突起部と、の奥行き方向の隙間、並びに入光面に最も近い第二の係合部と、第二の突起部と、の奥行き方向の隙間は、例えばほとんどない。これに対し、他の第一の係合部と、第一の突起部と、の奥行き方向、並びに他の第二の係合部と、第二の突起部と、の奥行き方向には、隙間が生じる。この構造により、奥行き方向については、導光板は、入光面に最も近い第一の係合部と、第二の係合部と、を結ぶ線(図3に一点鎖線で示す。)を基準線として、環境変化により両側に寸法変化する。したがって、入光面と、上記基準線と、の距離が小さく抑えられているので、図31記載の従来例と比較して、入光面側のクリアランスを小さく設定することが可能となる。

【0040】

(4.第四の実施形態)

第四の実施形態は、図4記載のもので、シャーシの係合部となる空間の形状の奥行きを変化させたものである。なお、前述した第一の実施形態と重複する説明は省略する。

【0041】

導光板は、入光面に隣接する第一の側面(ここでは、一例として、図4の右側面とする。)に3つの第一の突起部を有する。これらの突起部の形状は略同一であり、特定の幅(X1)と奥行き(Y1)とを有する。

【0042】

また、導光板は、入光面に隣接する第二の側面(ここでは、一例として、図4の左側面とする。)に3つの第二の突起部を有する。これらの突起部の形状は略同一であり、特定の幅(X2)と奥行き(Y2)とを有する。

【0043】

シャーシの導光板取り付け面は、上記導光板の3つの第一の突起部に対応する位置に、それぞれ第一の係合部を有する。入光面に最も近い第一の係合部の突起部が入る空間の形状は特定の幅(x11)と奥行き(y11)とを有する。これに対して、他の2つの第一の係合部の突起部が入る空間の形状は、幅(x12)は入光面に最も近い第一の係合部の幅(x11)と略等しいが、奥行き(y12)は入光面に最も近い第一の係合部の奥行き(y11)より大きい。第一の係合部の幅(x11)に、幅方向の組立位置ずれ許容量と、幅方向の導光板の環境変化による寸法変化量と、を加味した値が、第一の突起部の幅(X1)に相当する。第一の係合部の奥行き(y1)は無理な力を加えることなく係合できる範囲で、入光面に最も近い第一の突起部の奥行き(Y1)と略同等である。

【0044】

また、シャーシの導光板取り付け面は、上記導光板の3つの第二の突起部に対応する位置に、それぞれ第二の係合部を有する。入光面に最も近い第二の係合部の突起部が入る空間の形状は特定の幅(x21)と奥行き(y21)とを有する。これに対して、他の2つの第二の係合部の突起部が入る空間の形状は、幅(x22)は入光面に最も近い第二の係合部の幅(x21)と略等しいが、奥行き(y22)は入光面に最も近い第二の係合部の奥行き(y21)より大きい。第二の係合部の幅(x21)に、幅方向の組立位置ずれ許容量と、幅方向の導光板の環境変化による寸法変化量と、を加味した値が、第二の突起部の幅(X2)に相当する。第二の係合部の奥行き(y2)は無理な力を加えることなく係合できる範囲で、入光面に最も近い第二の突起部の奥行き(Y2)と略同等である。

【0045】

上記の導光板の突起部と、シャーシの係合部と、を係合させた結果として、入光面に最も近い第一の係合部と、第一の突起部と、の奥行き方向の隙間、並びに入光面に最も近い第二の係合部と、第二の突起部と、の奥行き方向の隙間は、例えばほとんどない。これに対し、他の第一の係合部と、第一の突起部と、の奥行き方向、並びに他の第二の係合部と、第二の突起部と、の奥行き方向には、隙間が生じる。この構造により、奥行き方向については、導光板は、入光面に最も近い第一の係合部と、第二の係合部と、を結ぶ線(図4に一点鎖線で示す。)を基準線として、環境変化により両側に寸法変化する。したがって、入光面と、上記基準線と、の距離が小さく抑えられているので、図31記載の従来例と比較して、入光面側のクリアランスを小さく設定することが可能となる。

【0046】

(5.その他の実施形態)

上記においては、導光板の複数の切り欠き部又は突起部の奥行きが同一の値をとり、シャーシの複数の係合部の奥行きが異なる値をとる実施形態、および導光板の複数の切り欠き部又は突起部の奥行きが異なる値をとり、シャーシの複数の係合部の奥行きが同一の値をとる実施形態を説明した。しかしながら、導光板の複数の切り欠き部又は突起部の奥行きが異なる値をとり、シャーシの複数の係合部の奥行きが異なる値を取る場合であっても、導光板の複数の切り欠き部又は突起部の奥行きと、シャーシの複数の係合部の奥行きと、の隙間が、入光面に最も近い切り欠き部又は突起部にて小さく、それ以外の切り欠き部又は突起部にて大きいという条件を満たせば、本発明の実施形態(以下「第五の実施形態」という。)となる。

【0047】

以上、導光板の切り欠き部(又は突起部)と、シャーシの係合部と、が1対1対応した、第一乃至第五の実施形態について説明した。

【0048】

さらに、第六の実施形態として、導光板は、シャーシの係合部と対応する切り欠き部(又は突起部)以外に、シャーシの係合部と対応しない切り欠き部(又は突起部)を有してもよい。

【0049】

たとえば、図5に示す導光板においては、A1,A2,A3の切り欠き部に対応する係合部を有するシャーシと組み合わせた面光源装置と、B1,B2,B3の切り欠き部に対応する係合部を有するシャーシと組み合わせた面光源装置との双方に使用することが可能となる。したがって、図5に示す導光板は、様々な面光源装置においても使用できることになり、多品種製造ラインにおいて部品点数の削減に貢献することが可能となる。

【0050】

次に、本実施形態に係る面光源装置を構成する部材について、説明する。

<1.導光板>

本実施形態に係る面光源装置において使用される導光板の入光面に隣接する側面に設けられた切り欠き部及び突起部については、すでに説明したとおりであるので、それ以外の要素について図6を用いて具体的に説明する。なお、図6においては、図が複雑になることを避けるために上記切り欠き部及び突起部の記載は省略している。

【0051】

<1.1導光板の入光面における凹凸加工>

本実施形態に係る面光源装置に含まれる導光板は、入光面12の少なくとも一部の領域に、複数の凹部及び/又は凸部を有することが好ましい。この複数の凹部及び/又は凸部で光を拡散させることによって、ホットスポットによる輝度ムラを低減することができる。

【0052】

ここで、ホットスポットとは、導光板を複数の点光源と組み合わせて用いた場合、出光面の中心部(光源からある程度離れた場所)では均一な輝度が得られるものの、出光面の入光面近傍においては、点光源と点光源の間に正対する部分は暗い一方、点光源に正対する部分は明るくなる現象をいう。

【0053】

上述した入光面12の複数の凹部及び/又は凸部が設けられる少なくとも一部の領域としては、入光面12のうち少なくとも点光源に正対する部分領域を含むことが好ましく、入光面全体であることが、位置合わせを不要とするためより好ましい。複数の凹部及び/又は凸部としては、開口部又は底面が、出光面と垂直な方向(図6の14の方向)に長い異方性形状を有する複数の凹部又は凸部であることが、点光源の配列方向(図6の15の方向)に光を拡散させる効果に優れるためより好ましい。

【0054】

図6に示す導光板1において、開口部又は底面が出光面と垂直な方向に長い異方性形状を有する複数の凹部又は凸部は、出光面11に略垂直に入光面12に設けられた溝である。

【0055】

凹部(凸部)の開口部(底面)の長径が出光面と垂直な方向となす角が40度以下である場合には(0度でなくても)、その凹部(凸部)の開口部(底面)は“出光面と垂直な方向に長い異方性形状を有している”ものとするが、凹部(凸部)の開口部(底面)の長径と、出光面と垂直な方向と、のなす角は10度以下であることが好ましく、8度以下であることがより好ましく、6度以下であることがより好ましく、4度以下であることがより好ましく、最も好ましくは0度である。ここで、開口部(底面)の長径とは、開口部(底面)に外接する面積が最小となる外接長方形の長辺をいう。

【0056】

入光面に、開口部(底面)が、出光面と垂直な方向に長い異方性形状以外の形状である凹部(凸部)が設けられていてもよい。例えば、開口部(底面)が円等の等方形状である凹部(凸部)や、開口部(底面)は異方性形状であるが、その長径が出光面と垂直な方向と平行でない凹部(凸部)が設けられていてもよい。ただし、開口部(底面)が出光面と垂直な方向に長い異方性形状を有する凹部(凸部)の開口部(底面)の面積の合計が、それ以外の凹部(凸部)の開口部(底面)の面積の合計を上回っていることが好ましい。

【0057】

異方性形状の短径に対する長径の比(長径/短径)に限定はないが、好ましくは2以上であり、より好ましくは10以上である。ここで、短径、長径とは、それぞれ、外接する面積が最小となる外接長方形の短辺、長辺をいう。

【0058】

異方性形状に限定はなく、その具体例としては、例えば、図6に示すような直線(溝)や、図7に示すような略楕円形状が挙げられる。

【0059】

凹部(凸部)の開口面(底面)の形状は、入光面の任意の箇所を顕微鏡(走査型電子顕微鏡やレーザー共焦点顕微鏡等)により観察することによって決定することができる。

【0060】

凹部(凸部)の出光面に平行な方向のピッチに限定はないが、その平均ピッチは100μm以下であることが好ましく、より好ましくは65μm以下、さらに好ましくは30μm以下、最も好ましくは15μmである。また、平均ピッチは580nm(可視光の中心波長)以上であることが好ましく、より好ましくは780nm(可視光全域)以上である。

【0061】

一般に使用される点光源である、図8に示すLEDの発光面サイズ(幅102)は数mm程度であるので、凹部(凸部)の出光面に平行な方向の平均ピッチをこのような値に設定すれば、十分な数の凹部又は凸部を点光源の発光面に割り当てることができる。そのため、点光源と、導光板の入光面と、の位置あわせの精度を厳格に求める必要がなくなる。また、平均ピッチをこのような値に設定すれば、取り扱い時に凹部又は凸部に爪などが引掛かることも少なく、ハンドリング性が向上する。さらに、本実施形態に係る面光源装置に含まれる導光板によって拡散する光は例えば可視光線(380nm〜780nmの電磁波)であるので、凹部又は凸部による拡散効果を十分に発揮するためにも、平均ピッチは上記のような値であることが好ましい。

【0062】

ここで、凹部(凸部)の出光面に平行な方向のピッチとは、図7を参照すれば、入光面の出光面に平行な任意の断面における隣り合う谷底(凹部の場合)又は山頂(凸部の場合)の間の水平距離(入光面に平行な方向の距離)をいう。なお、谷底(山頂)が平坦である場合には、その中心を谷底(山頂)としてピッチを決定する。

【0063】

また、凹部(凸部)の出光面に平行な方向の平均ピッチとは、入光面の出光面と平行な任意の垂直断面から任意に抽出した100μmに存在する凹部(凸部)のピッチの平均値とする。

【0064】

凹部(凸部)の出光面に平行な方向の(平均)ピッチは、入光面の出光面に平行な任意の断面を顕微鏡(走査型電子顕微鏡やレーザー共焦点顕微鏡等)により観察・測定することによって決定することができる。

【0065】

各凹部(凸部)の大きさ(深さ・高さ)はここで例示された数値に限定されないが、例えば、その開口部(底面)の短径は580nm〜100μmであってもよく、780nm〜60μmであってもよく、1〜20μmであってもよい。また、その開口部(底面)の長径は、例えば5μm以上2cm以下であってもよい。

【0066】

また、深さ(高さ)は、例えば、500nm〜100μmであってもよく、700nm〜50μmであってもよく、5〜20μmであってもよい。凹部又は凸部の平均深さ(高さ)も、500nm〜100μmであることが好ましく、より好ましくは700nm〜50μm、更に好ましくは5〜20μmである。

【0067】

ここで、凹部の深さは、図7を参照すれば、入光面の任意の断面における各凹部を構成する両側の山のうち高い方の山の山頂と、凹部の谷底と、の間の入光面に垂直な方向の距離、換言すれば、山頂と谷底の標高差をいう。また、凸部の高さは、各凸部を構成する両側の谷のうち深い方の谷の谷底と、凸部の山頂と、の間の距離をいう。なお、凹部又は凸部の平均深さ(高さ)は、入光面の任意の垂直断面から任意に抽出した100μmに存在する凹部(凸部)の深さ(高さ)の平均値とする。

【0068】

凹部(凸部)の大きさは、入光面の任意の箇所を顕微鏡(走査型電子顕微鏡やレーザー共焦点顕微鏡等)により観察・測定することによって決定することができる。

【0069】

ただし、凹部(凸部)の形状が溝(畝)である場合、その長さは、点光源の発光面の導光板の厚み方向の長さよりも長いことが好ましい。つまり、溝(畝)の長さは点光源の発光面の大きさ以上で、かつ、導光板の厚さ以下であることが好ましい。なお、図6においては、溝は入光面12を導光板の厚さ方向に横断(出光面から対向面まで)する長さを有しているが、溝(畝)の長さは必ずしも入光面12を横断するものでなくてもよい。

【0070】

複数の凹部(凸部)の形状、大きさ(深さ、高さ)、及び図6に記載の出光面に平行な方向15のピッチのうち少なくとも1つがランダム(不規則)に異なっていると、輝度ムラ低減効果が向上するため好ましい。

【0071】

ここで、ランダムに異なっているとは、複数の測定値から算出された標準偏差を3倍した値(3シグマ)が平均値の10%を超えることをいう。

【0072】

入光面上の凹部又は凸部が配置される領域については特に限定はなく、導光板と組み合せて使用する光源の出光分布や配置等にあわせて適宜決定することができる。すなわち、本実施形態に係る面光源装置に含まれる導光板においては、凹部又は凸部が、少なくとも、各点光源の発光面と対向する入光面の領域に設けられていることが好ましいが、入光面は、凹部又は凸部が無い部分(領域)を有してもよい。

【0073】

また、凹部又は凸部の密度には限定はないが、導光板の入光面のうち、光源の発光面に対向する領域については、凹部(凸部)の開口部(底面)の面積の合計がその領域の25%以上(より好ましくは50%以上、さらに好ましくは70%以上)を占めることが好ましい。

【0074】

複数の凹部又は凸部の具体例を図9A、図9B、図10のA乃至F、及び図11のG乃至Jに示す。図9Aに示す複数本の溝(溝構造)は、溝と垂直な方向への拡散角度(後述するFWHMで定義)が60度、溝と平行な方向への拡散角度が1度の異方性の拡散特性を有する。図9Bに示す溝構造は、溝と垂直な方向への拡散角度が30度、溝と平行な方向への拡散角度が1度の異方性の拡散特性を有する。

【0075】

図10のA乃至F、及び図11のG乃至Jに示す複数の凹部又は凸部の拡散角度、平均ピッチ(凹部の開口部の長径の方向(溝)に垂直な方向の平均ピッチ)、及び平均深さを表1に示す。なお、表1において、「横」とは、凹部の開口部の長径の方向に垂直な(溝に垂直な)方向をいい、「縦」とは凹部の開口部の長径の方向に平行な(溝に平行な)方向をいう。

【表1】

【0076】

複数の凹部又は凸部の表面には、さらに、入光面での反射を低減し、入射光を効率よく利用することを目的として、モスアイ構造を設けてもよい。ここで、「モスアイ構造」とは、高さが1μm以下の略同一形状の凸部が略周期的(例えば、正方格子状、長方格子状、平方四辺形格子状、三角格子状(ハニカム)又は六角格子状に、50〜500nm程度のピッチで)に設けられた微細凹凸構造をいう。その高さは50〜500nmとしてもよいし、100〜300nmとしてもよい。

【0077】

モスアイ構造及びモスアイ構造を表面に有する凹部(溝)の具体例を、それぞれ、図12、図13に示す。

【0078】

本実施形態に係る面光源装置/表示装置に含まれる導光板の入光面に、その開口部又は底面が出光面に垂直な方向に長い異方性形状を有する複数の凹部又は凸部(以下、「凹凸構造」ということがある。)を形成する方法に限定はない。例えば、(1)凹凸構造に対応する凹凸パターンを有する金型を用いて導光板を射出成型する方法、(2)凹凸構造に対応する凹凸パターンを有する転写型を用いて導光板の入光面上に凹凸構造を転写する方法、あるいは(3)凹凸構造を有するフィルムを透光性の粘着剤等を用いて導光板に貼り合せる方法等を用いることができる。

【0079】

(1)の方法として、例えば、導光板を成形する金型の入光面に相当する位置に凹凸構造に対応する凹凸パターンを有するスタンパーを配置し、当初から凹凸構造を有する導光板を射出成形することができる。この方法は、比較的小型(32型以下程度)の画像表示装置に用いる面光源装置用の導光板を製造するのに適している。

【0080】

(2)の方法として、例えば、凹凸構造を有していない導光板(導光板製造用原反シート)を押出成形やキャスト成形等により成形した後、入光面(入光面となる面)に凹凸構造に対応する凹凸パターンを有する転写型を用いて凹凸構造を転写することができる。

【0081】

図14にこの方法の具体例を示す。図14の方法においては、所定のサイズにカットした透明基板41を複数枚重ね、表面に凹凸構造(ここでは溝構造)に対応する凹凸パターンを有する転写ローラー42を加熱しながら透明基板の入光面となる面に押し付けて凹凸構造を転写する。この方法によれば、複数枚の導光板にまとめて転写ができるので、大量生産が可能であり、品質も向上する。

【0082】

(3)の方法の具体例として、以下にa.シール型、及び、b.テープ型の2種類の方法を説明する。

a.シール型

ポリエチレンテレフタレート、ポリカーボネート、又はポリスチレン等からなる透明なベースフィルム上に、例えば、紫外線硬化樹脂層を塗布し、後述するスペックルパターンを用いた方法により紫外線硬化樹脂層に凹凸構造を形成するなどして、凹凸構造を有する層を形成する。ベースフィルムの厚さに限定はないが、例えば、20〜250μm、好ましくは50〜125μmとすることができる。

【0083】

次いで、上記ベースフィルムの凹凸構造を形成した面とは反対側の面に、粘着剤を塗布すると共にその上にポリエチレンテレフタレート等からなる剥離フィルムを貼り合わせるか、又は剥離フィルム付きの粘着フィルムの粘着層を貼り合わせる等して、粘着剤側が剥離フィルムでカバーされた多層フィルムを製造する。このような多層フィルムの層構成の具体例を図15に示す。図15の5a、5bは、共に、剥離フィルムを片側に設けた多層フィルムである。多層フィルム5aにおいては、下から順に、剥離フィルム51、粘着層52、ベースフィルム53及び凹凸構造(ここでは溝構造)が形成された層54が積層されている。また、多層フィルム5bにおいては、凹凸構造が形成された層54の上にさらに、粘着層55及び台紙フィルム層56が設けられ、下から順に、剥離フィルム51、粘着層52、ベースフィルム53、凹凸構造が形成された層54、粘着層55及び台紙フィルム56が積層されている。なお、剥離フィルム51及び台紙フィルム56は、導光板の製造中、シール台紙又は保護フィルムの役割を果たすものであり、その厚みに限定はなく、例えばその材質にもよるが20〜100μmとすることができる。ただし、ハーフカット処理の加工をより容易に行うためには、台紙フィルムは50μm以上が好ましく、75μm以上がさらに好ましい。また、粘着層の厚さは、例えば10〜100μmとすることができる。性能とコストのバランスを考慮した場合は、15〜50μm程度が好ましく、20〜25μm程度がさらに好ましい。

【0084】

次に、この多層フィルムを導光板の入光面の長さ(幅)に合わせて切断し、次いで、多層フィルム5aの場合は剥離フィルム51のみを残して、多層フィルム5bの場合は台紙フィルム56と粘着層55を残して、残りの層を入光面の厚みと同じ幅に切断する(ハーフカットする)ことによって、導光板の入光面と同じサイズを有する凹凸構造が形成されたフィルム(凹凸構造シール)を剥離フィルム51(多層フィルム5aの場合)又は台紙フィルム56(多層フィルム5bの場合)上に複数枚形成したシールシートを製造する。なお、以上のように、多層フィルム5aの場合は、ハーフカット処理の際、切断手段の刃は、凹凸構造が形成された層の側から入るので、凹凸構造が壊れる危険が少ないという利点があり、一方、多層フィルム5bの場合は、ハーフカット処理の際、切断手段の刃が粘着層52の側から入るので、粘着層を確実に切断でき、粘着剤どうしが再度くっついてしまう所謂「糸引き」という不具合が発生しにくいという利点がある。ハーフカットの方法としては、例えば、トムソン刃を切断方向に入れる方法、ロール刃を切断方向に転がす方法、及びレーザーを用いて所望の深さまで焼き切る方法等が挙げられるがこれらに限定されない。なお、レーザーを用いると切断屑が発生しないという利点がある。このようにして作製されたシールシートの正面概略図を図16に示す。図16において、各縦線は溝61を示す。

【0085】

そして、導光板の製造工程や導光板を有する面光源装置の組立工程において、多層フィルム5aの場合は上記凹凸構造が形成されたフィルム(凹凸構造シール)を剥離フィルム51から1枚ずつ剥がして粘着層52を介して導光板の入光面に貼り合せる。多層フィルム5bの場合は、上記凹凸構造が形成されたフィルム(凹凸構造シール)を粘着層55から1枚ずつ剥がし、次いで剥離フィルム51を剥がして粘着層52を介して入光面に貼り合わせる。最後に、必要に応じてフィルムと入光面との間の空気をローラー等により抜くことにより密着させてもよい。

【0086】

なお、貼り合わせに先立ち、粘着層52及び/又は入光面にエキシマUV処理やコロナ処理等の表面処理を施すことによって表面の分子結合を切断した後、直ちに粘着層と入光面とを密着させることによって、貼り合わせ強度を向上させることもできる。さらに、このような表面処理を利用すれば、粘着剤を使用せずに凹凸構造を有するフィルムのベースフィルムと導光板とを貼り合せることも可能であり、低コスト化、信頼性向上を図ることができる。

【0087】

このシール型の方法によれば、入光面への貼り合わせ作業が容易になり、使用した(貼り合わせた)シールの枚数の管理も容易になるので、導光板の製造が容易になる。さらに導光板製造用材料の輸送も容易になる。

【0088】

なお、シールシートを製造する際、多層フィルム(5a、5b)を導光板の入光面の長さ(幅)より短く切断し、面光源装置の組立の際、2枚以上の多層フィルム(シール)を入光面に貼り合わせてもよい。このとき、入光面の光源の発光面に対向する領域より(上下左右)2mm以上外側までが各多層フィルム(シール)によって覆われるよう(フィルムどうしの隙間や継ぎ目が発光面に対向する領域にかからないよう)、位置決めして貼り合わせることが好ましい。

【0089】

b.テープ型

b.テープ型の方法について、図17を用いて説明する。

a.シール型の場合と同様にして、凹凸構造が形成された層を有する多層フィルム71を製造する。次いで、これを入光面の厚みと同じ幅に切断することによって複数本のテープ状にし、それぞれリール(図示せず)に捲回してロール72に加工する。このとき、巻き取ったテープが軸ズレを起こさないように、二枚の円盤に挟まれるような構造のリールで巻き取ることが好ましい。また巻き取られたテープの径は円盤の外径より小さいことが好ましい。

【0090】

そして、導光板の製造工程や導光板を有する面光源装置や照明装置の組立工程において、ロール72から、凹凸構造が形成された層を有するテープ(テープ状フィルム)を繰り出して、導光板の入光面の長さに切断した後入光面に貼り合せるか、入光面に貼り合わせた後入光面の長さに切断する。貼り合わせには、a.シール型の方法において述べたのと同様の方法が採用できる。

【0091】

この方法によれば、テープを切断する長さは導光板に貼り合わせる際に決定すればよいので、1種類のロール(凹凸構造が形成された層を有するテープ状フィルムのロール)を様々な大きさを有する導光板の製造に兼用することができ、ロールの汎用性が高い。また多層フィルム71を導光板に貼り合せる工程の自動化・高速化が容易となる。

【0092】

(3)の方法で使用する粘着剤としては、光学用途に対応した粘着剤を用いることが好ましい。具体的には、粘着層の全光線透過率が90%以上であり、ヘーズが1.0以下となるように粘着剤の種類と厚さを選定することが好ましい。

【0093】

市販の粘着剤では、CS9621、HJ9150W(日東電工製)、DH425A(サンエー化研製)、ZACROS TR−1801A(藤森工業製)、PD−S1(パナック製)、MO−3006C,MO−3012C(リンテック製)等を用いることができる。

【0094】

また、凹凸構造が形成された多層フィルムは、導光板に貼り付けられ面光源装置に組み込まれた際には、光源近傍に配置されることになるので、光源による熱の影響に耐えうる粘着剤を使用して貼り付けることが好ましい。このような条件を満たす粘着剤は、ベースフィルムの材質によって異なる。例えば、フィルム基材がポリエチレンテレフタレート、導光板の材料がポリメタクリル酸メチル樹脂で、85℃の環境下で使用する場合には、上述した粘着剤のうち、ZACROS TR−1801A、PD−S1、MO−3006Cが好ましい。また、100℃の高温環境下でも耐える粘着剤は、PD−S1、ZACROS TR−1801Aである。

【0095】

なお、凹凸構造が形成された多層フィルムは、粘着剤等で入光面に貼り付けられ導光板と一体化していることが好ましい。すなわち、導光板の入光面と、光源と、の間に、上記凹凸構造が形成されたフィルムを単に配置しただけでは、導光板内部での入射光を広角に拡散させること、さらには、ホットスポットやその他の点光源に由来する輝度ムラを解消することが困難になる傾向にある。

【0096】

また、(3)の方法における紫外線硬化樹脂層には、光学性能を上げるために、例えば平均粒径2μm程度のシリコン微粒子を混入し、内部拡散性能を付与することも有用である。なお、実施例においては、このような内部拡散性能を有していない紫外線硬化樹脂を用いている。

【0097】

上述の(1)、(2)の方法で使用する金型(スタンパー)、転写型(転写ローラー)や(3)の方法で使用するフィルム等に、凹凸構造に対応する凹凸パターンや凹凸構造を形成する方法に限定はなく、例えば、切削、サンドブラスト等の機械加工によって形成してもよいし、レーザーのスペックルパターン露光により形成することもできる。スペックルパターン露光を利用する方法は、機械加工では困難な10μm程度以下の微細な3次元構造の形成に適しており、また適度な不規則性を得ることも容易である。

【0098】

スペックルパターン露光を利用する場合には、具体的には次のようにしてランダムな凹凸構造を形成することができる。

【0099】

例えば、レーザー光を用いた干渉露光によりランダムな斑点模様や縞模様のスペックルパターンを発生させ、これをフォトレジスト等の感光性材料に照射する。次いで、露光した感光性材料を公知の方法によって現像すると、感光性材料に上記スペックルパターンに対応したランダムな凹凸構造が形成される。

【0100】

なお、ランダムな斑点模様や縞模様のスペックルパターンは、例えば、レーザー光を異方性の強い拡散層等で拡散させることによって発生させることができる。通常、レーザー光を拡散層で拡散させて露光面に照射すると、スペックルは円形ムラとして発生するが、拡散層を異方性の強いものとすると、スペックルを斑点模様や縞模様状にすることができる。さらに、レーザー光の波長やレーザー光を拡散させる条件等を適宜変更することにより、所望のランダム斑点/縞模様を得ることが可能となる。具体的には、特表2004−508585号公報の段落[0047]乃至[0057]に開示される方法等によって発生させることができる。

【0101】

凹凸構造に対応する凹凸パターンを有する金型や転写型は、さらに、上記のようにして作製した凹凸構造をサブマスタ型とし、このサブマスタ型に電鋳等の方法で金属を被着してこの金属に上記凹凸構造に対応する凹凸パターンを転写すること等によって作製することができる。

【0102】

なお、干渉露光によるスペックルパターンを用いた微細な凹凸パターンの作製方法は周知であり、例えば、特許第3413519号、特表2003−525472号公報及び特表2004−508585号公報等に開示されている。

【0103】

導光板の厚さ(出光面とこれに対向する対向面との間の距離)に限定はないが、例えば、2.0〜5.0mm程度とすることができる。

【0104】

本実施形態に係る面光源装置に含まれる導光板の材質は、透光性のものであれば特に限定はなく、例えば、ポリメチルメタクリレート、ポリカーボネート、ポリスチレン、及びメチルメタクリレート−スチレン系共重合体等の光学部品の材料として一般に使用されている透明性の高い高分子材料や、ガラス等の無機材料を用いることができる。これらの中でも、透過率の高いポリメチルメタクリレートが好ましい。

【0105】

また、本実施形態に係る面光源装置に含まれる導光板は、必要に応じて有機や無機の染料や顔料、艶消し剤、熱安定剤、難燃剤、帯電防止剤、消泡剤、整色剤、酸化防止剤、紫外線吸収剤、不純物の捕捉剤、増粘剤、表面調整剤及び離型剤等の添加剤を本発明の目的を損なわない範囲で含有していてもよい。

【0106】

本実施形態に係る面光源装置に含まれる導光板における凹凸構造(複数の凹部又は凸部)は、複数の凹部(凸部)の開口部(底面)が特定の一方向に長い異方性形状を有するものが好ましく、その表面形状により、特定の一方向、すなわち凹部(凸部)の開口部(底面)の長径の方向に対して垂直な方向への拡散角度が最大で、特定の一方向に平行な方向への拡散角度が最小である異方性の拡散特性を示す。

【0107】

拡散角度(入光面に垂直に光線を入射させたときの出射光の拡散角度(FWHM))の具体的な値に限定はないが、出光面に平行な方向への拡散角度が30°〜120°であることが好ましく、より好ましくは40°〜100°、さらに好ましくは50〜90°である。一方、出光面に垂直な方向への拡散角度は、10°未満であることが推奨され、5°未満であることが好ましく、1°未満であることがさらに好ましく、0.5°未満が最も好ましい。

【0108】

出光面に垂直な方向、平行な方向への拡散角度は、共に、各凹部(凸部)の形状や深さ(高さ)及びピッチ等を適宜変更することによって調整することができ、スペックルパターンを利用して溝構造を形成する場合、これらはレーザー光を拡散させる条件等を適宜変更することによって調整できる。

【0109】

また、拡散特性は入光面の凹凸構造が形成された全領域において略一定であることが好ましい。

【0110】

ここで、「拡散角度」とは、図18に示すように、透過光強度がピーク強度の半分に減衰する角(半値角)の2倍の角度(FWHM:Full Width Half Maximum)をいう。この拡散角度は、例えば、Photon Inc.製のPhoton或いは、ビームプロファイラNanoScan、又は日本電色工業株式会社製のGC5000L等の変角色差計を用いて、凹凸構造が形成された面の法線方向から、凹凸構造に入射した光の透過光強度の角度分布(透過光の強度の出射角度に対する分布)を測定することによって求めることができる。特に、FWHMが1°以下の特性に関してはNanoScanが測定に最適である。ここで、凹凸構造が形成された面の法線方向とは、図6の16に示す方向を指す。

【0111】

なお、拡散角度は理論(スネルの法則)上、基材が内部拡散性能を持たない場合であれば、基材の屈折率の影響は受けず、凹凸構造が形成された面を形成する材料の屈折率に依存する。このため、導光板の入光面に凹凸構造を形成する方法として上記(3)の製法を採用する場合であれば、凹凸構造を有するフィルム単独で拡散角度を測定しても、これを導光板に貼り合わせた最終形態の状態で拡散角度を測定しても、測定結果は変わらない。また、上記(1)(2)の製法を採用する場合であれば、入光面と平行な面で切断した薄片を作製して、その拡散角度を測定してもよい。

【0112】

また、測定対象である面と対向する面が平滑でない場合には、その面を切断する等して平滑面とするか、測定対象である面の表面形状をその面を形成する材料と同じ屈折率を有する材料に転写しこれを用いることにより測定することができる(凹凸が反転しても、透過光強度の角度分布は変化しないので、拡散角度も変化しない)。

【0113】

さらに、凹凸構造が形成された入光面に、その法線方向から、光線を入射したときに、出射角度=0°において、光の透過光強度がピーク強度の90%以上となることが好ましい。

【0114】

このように、凹凸構造が形成された入光面の表面形状は、その法線方向から光線を入射したときの光の透過光強度の角度分布が、複数のピークを持たず、なだらかに変化するようなものであることが好ましい。

【0115】

本実施形態に係る面光源装置で使用する導光板においては、例えば上述のような複数の凹部又は凸部の表面形状に由来する拡散特性により、ホットスポット等の輝度ムラが低減できる。

【0116】

本実施形態に係る面光源装置で使用する導光板においては、凹凸構造の表面形状により拡散特性を実現するので、その表面形状を制御することによって、精度の高い拡散特性を安定的に得ることができる。更に、表面形状により拡散特性を実現する本実施形態においては、拡散をもたらす屈折は、空気(屈折率ほぼ1)と、凹凸構造を構成する材料(樹脂又は樹脂組成物)(屈折率約1.3〜1.6)と、の間で起きるので、粘着剤と、フィラーと、の間の屈折を利用する従来技術(例えば、特開2008−34234号公報参照。)と比較して、凹部(凸部)の開口部(底面)の長径の方向に垂直な方向への拡散角度を大きな値とすることができる。

【0117】

<1.2導光板の対向面における光散乱加工>

本実施形態に係る面光源装置に含まれる導光板においては、出光面のフレームに遮蔽されている遮光領域に対向する、対向面の入光面近傍の一部の領域(以下「領域B」ともいう。)において、点光源に正対する部分領域の光散乱度が、点光源と点光源との間の部分に正対する部分領域の光散乱度よりも低くなるように構成された、図19に示すような光散乱加工を有していることが好ましい。

【0118】

領域Bにおいて、点光源に正対する部分領域の光散乱度が、点光源と点光源の間の部分に正対する部分領域の光散乱度より低くなるように構成された光散乱加工を設けることにより、入光面に設けた凹凸構造と相俟って、具体的には、このような出光面及び/又はその対向面の入光面近傍に設けた光散乱加工と、入光面に設けた凹凸構造とが、相互に輝度ムラ低減効果の足りない部分を補完しあって、出光面の輝度の均一性が飛躍的に向上し、後述のP/Lを大きくすることができる。

【0119】

なお、「点光源(又は、点光源と点光源の間の部分)に正対する部分領域」とは、出光面の入光面に平行な方向をX軸、入光面に垂直な方向をY軸としたときに、点光源(又は点光源と点光源の間の部分)と略同じX座標を有する部分領域をいい、「点光源に正対する部分領域の光散乱度が、点光源と点光源の間の部分に正対する部分領域の光散乱度よりも低い(又は略等しい)」とは、同じY座標を有する部分領域同士を比較したときに、点光源に正対する領部分域(点光源と略同じX座標を有する部分領域)の光散乱度が、点光源と点光源の間の部分に正対する部分領域(点光源と点光源の間の部分と略同じX座標を有する部分領域)の光散乱度よりも低い(又は略等しい)ことをいう。

【0120】

点光源に正対する部分領域の光散乱度が、点光源と点光源の間の部分に正対する部分領域の光散乱度より低くなるように構成された光散乱加工が施される、対向面の領域Bは、出光面の遮光領域に対向する領域のうち入光面に平行な帯状の部分領域であることが好ましいが、必ずしも入光面側端部(Y=0)から開始している必要はない。

【0121】

「点光源に正対する部分領域の光散乱度が、点光源と点光源の間の部分に正対する部分領域の光散乱度よりも低」くなる構成の具体的な実施形態としては、例えば、a.点光源と正対する部分領域以外に光散乱加工を施す(点光源と点光源の間の部分に正対する部分領域に光散乱加工を施す)、b.領域Bの略全領域に光散乱加工を施し、点光源と正対する部分領域については他の部分領域より光散乱度が低くなるようにする(点光源と点光源の間の部分に正対する部分領域については他の部分領域より光散乱度が高くなるようにする)等が挙げられる。

【0122】

光散乱加工に限定はなく、導光板の技術分野で一般に採用されているものが使用できる。例えば、反射性あるいは拡散性の材料からなる複数の拡散性ドットのパターンを積層や印刷により設けることや、凹凸形状等の複数の3次元ドットのパターンを形成することが挙げられる。ドットの形状に限定はなく、例えば円形、四角形などが挙げられ、その大きさは例えば、0.1〜2.0mm程度とすることができる。

【0123】

光散乱度は、例えば、反射(拡散)性材料からなる拡散性ドット中の反射(拡散)性物質の濃度(濃度を高くする程光散乱度は高くなる)、凹凸形状の3次元ドットの形状(例えば、高さを高くするほど光散乱度は高くなる)、ドットが形成されている部分の面積の割合(以下、「ドット密度」といい、ρで表す。なお、領域内でドット密度が段階的に変化している場合には、領域のドット密度は、図20記載のように、ドット26の中心と、隣接するドットA〜Fの中心と、を結ぶ線分の垂直2等分線26a〜26fによって囲まれる多角形262の面積に対するドット26の面積の割合(%)をいい、ドット密度を高くするほど光散乱度は高くなる)等を調整することによって制御することができる。ドット密度は、例えば、単位面積あたりのドットの個数を一定にして各ドットの面積を変化させるか、逆に各ドットの面積を一定にして単位面積あたりのドットの個数を変化(ドットのピッチ)させるか、或は、その両方を変化させる等して調整することができる。

【0124】

図21に示すように、出光面のフレームに遮蔽されていない表示領域に対向する、対向面の領域(以下「領域A」ともいい、少なくとも表示領域に対向する領域を含み、隣接する遮光領域に対向する領域(境界エリア)を一部含んでもよい)にも、光散乱加工を施す。このとき、領域Aの範囲は、領域Aと領域Bとの間に、後述する領域Cが存在するように設定することが好ましい。

【0125】

なお、領域Aのうち、少なくとも表示領域に対向する領域においては、点光源に正対する部分領域の光散乱度と、点光源と点光源との間の部分に正対する部分領域の光散乱度とが略等しいことが好ましい。

【0126】

対向面において、領域Aと領域Bに挟まれた領域Cは、入光面に平行な帯状の領域であることが好ましく、その場合、領域Cの幅は0.2mm以上が好ましく、さらに好ましくは0.5mm以上であり、最も好ましくは1mm以上である。また、領域Cの幅の上限としては3.0mm以下が好ましく、2.0mm以下がさらに好ましく、1.5mm以下が最も好ましい。

【0127】

領域Cにおいては、少なくとも点光源と点光源の間の部分に正対する部分領域には光散乱加工が設けられておらず、領域C全体に光散乱加工が全く設けられていなくてもよい。

【0128】

図21の例においては、出光面の遮光領域に対向する、対向面の入光面近傍の一部の領域B(入光面と平行な帯状のエリア)に、点光源に正対する部分領域の光散乱度が、点光源と点光源の間に部分に正対する部分領域の光散乱度より低くなるように構成された光散乱加工が施されており、この点光源に正対する部分領域の光散乱度が、点光源と点光源の間に部分に正対する部分領域の光散乱度より低くなるように構成された光散乱加工においては、入光面近傍の点光源と正対する部分領域の各ドットの面積を小さく、また、入光面近傍の点光源と点光源の間の部分に正対する部分領域の各ドットの面積を大きくすることによって、入光面近傍において光源と正対する部分領域の光散乱度が、光源と光源の間の部分に正対する部分領域の光散乱度よりも低くなるようにしている。

【0129】

出向面の表示領域に対向する、対向面の領域Aにおいては、点光源と正対する部分領域の光散乱度が、点光源と点光源の間の部分に正対する部分領域の光散乱度と略等しくなるように光散乱加工が施されている。具体的には、ドット密度により光散乱度を制御する場合、入光面からの距離が同じ領域(同じY座標を有する領域)のうち最もドット密度の低い領域のドット密度ρ1と最もドット密度の高い領域のドット密度ρ2の比(ρ2/ρ1)が、ρ2/ρ1≦1.2であることが好ましく、ρ2/ρ1≦1.1であることがさらに好ましく、ρ2/ρ1=1とするのが最も好ましい。

【0130】

点光源に正対する部分領域の光散乱度が、点光源と点光源の間の部分に正対する部分領域の光散乱度より低くなるように構成された光散乱加工と、遮光部分/非遮光部分との位置関係を、上記のようにする(すなわち、点光源に正対する部分領域の光散乱度が、点光源と点光源の間の部分に正対する部分領域の光散乱度より低くなるように構成された光散乱加工を、出光面の遮光領域に対向する領域内に収める)ことで、出光面の輝度ムラを正面からだけでなく、斜めからも視認されないようにすることができる。

【0131】

図22に、導光板の対向面の光散乱加工の別の具体例を示す。図22の例では、出光面の遮光領域に対向する、対向面の入光面近傍の一部の領域B(入光面と平行な帯状のエリア)において、点光源に正対する部分領域にはドットを形成せず、点光源と点光源の間の部分に正対する部分領域にのみ、表示領域に対向する領域におけるドット密度より2倍〜20倍高い密度でドットを形成している。

【0132】

このように、領域Bにおいて点光源と点光源の間の部分に正対する部分領域にのみ光散乱加工を施すことにより、点光源と点光源の間に擬似的な光源を発生させ、これが実際の両側の点光源の像と重なることで、点光源に由来するムラを低減することができる。

【0133】

さらに、図22の例においては、表示領域とその周辺の領域(遮光領域のうち、表示領域との境界に位置する境界エリア)に、点光源に正対する部分領域の光散乱度と、点光源と点光源の間の部分に正対する部分領域の光散乱度と、が略等しくなるような光散乱加工が施され、あわせて領域Aを形成している。そして、領域Aと領域Bの間には、光散乱加工の設けられていない領域C(入光面に平行な帯状の領域)が存在している。

【0134】

なお、領域Bは、出光面の遮光領域と、表示領域と、の境界線に対向する対向面上のラインから1mm以上外側から開始することが好ましい。こうすることで、前述した擬似的な光源が、面光源装置の使用時に利用者に視認されることを防ぐことができる。

【0135】

また、領域Bにおける点光源と点光源の間の部分に正対する部分領域に施された光散乱加工(擬似的な光源となる光散乱加工)は、その中央(点光源と点光源の中間)に向かって光散乱度が上がるグラデーションをかけることが好ましい。こうすることで、点光源と点光源の間の部分に左右の点光源から届く光を中央部に向うに従って強く散乱させ、擬似的光源散乱加工部の中央に暗部を発生させず、自然な擬似光源部を設けることができる。

【0136】

ここで、ある領域のドット密度ρ(%)とは、図20を参照すれば、その領域に含まれる特定のドット(26)の中心点と、該特定のドットに隣接するドット(A〜F)の中心点とを結ぶ線分の垂直二等分線(26a〜f)で形成される、該特定のドットを囲むように出来る多角形(263)の面積を分母として、該特定のドット(26)の面積を分子とした面積比率を%で表した値のことをいうものとする。

【0137】

出光面における出光分布のさらなる均一性を達成するために、入光面近傍の光散乱加工及びそれ以外の光散乱加工には、さらに、入光面から遠ざかる方向に向かって光散乱度が高まるようなグラデーション(例えば、入光面から離れるに従ってドット面積が広くなるようなグラデーション、同一大のドットを光源から離れるに従ってピッチが狭くなるように配置したグラデーション)も付与することができる。

【0138】

また、表示装置用の面光源装置の場合、出光分布の均一性を高めつつも、画面中央の輝度が最も高い一様な山型の出光分布とすることが視認しやすく好ましいとされているので、出光面及び/又は対向面に設ける光散乱加工は、さらに、中央部分の光散乱度が高くなるよう構成してもよい。

【0139】

上述の光散乱加工は、出光面、又は対向面と出光面の両方に設けることも可能であるが、光散乱加工が視認されやすいものである場合等には、対向面にのみ設けるようにすることが好ましい。

【0140】

また、出光面及び/又は対向面のうち、光散乱加工を施さない方には、入光面に垂直な複数本の溝からなる溝構造を設けてもよい。出光面及び/又は対向面にこのような溝構造を設けると、出光面から出る光の広がりを押さえることができるので、導光板をローカルディミングに適したものとすることができる。

【0141】

<2.面光源装置>

次に、本実施形態に係る面光源装置について説明する。

【0142】

図23に本実施形態に係る面光源装置の一例の平面概略図を示す。

【0143】

本実施形態に係る面光源装置9は、導光板91と、導光板の入光面93の近傍に配置された複数の点光源92を含み入光面と略平行に配列された光源ユニットと、導光板及び光源ユニットを固定するシャーシ(非図示)と、出光面の発光領域を覆うように積層された単数又は複数の光学シート(非図示)と、光学シート及び光吸収シートと対向するように配置されたフレーム(非図示)と、を有する。図24に本実施形態に係る面光源装置の一例の要部の断面模式図を示す。

【0144】

<2−1.点光源>

点光源に限定はないが、LED(発光ダイオード)を用いることが好ましい。LEDは低消費電力で高輝度の光が得られ、温度が低い場合でも明るく発光するので、点灯直後から十分な照度を有する面光源装置、照明装置を提供することができる。LEDの種類に限定はなく、例えば、青色LEDにより緑色、赤色蛍光体を励起するワンチップタイプの擬似白色LED、赤色/緑色/青色LEDを組み合わせて白色光を作るマルチチップタイプ、更には近紫外LEDと赤色/緑色/青色蛍光体を組み合わせたワンチップタイプの擬似白色LED等が挙げられる。

【0145】

図8の概略図で示したように、本実施形態で使用できるLED10は、例えば箱形である。なお、LEDの外形や発光面のサイズに限定はないが、外形が5.6mm(幅)×3.0mm(高さ)×1.0mm(厚み)程度で、発光面101の横幅102が5mm以下のものが一般的に使用されている。

【0146】

点光源の発光面と、導光板の入光面と、の距離は、0.1mm以上1.5mm以下であることが好ましい。より好ましくは0.1mm以上1.0mm以下である。入光面と、発光面と、の距離を離すと、導光板に入射する光の量は、逆2乗の法則により減少し、結果的に出光面からでる光の総量も減少してしまう。したがって、点光源の発光面と、導光板の入光面と、の距離は近いことが好ましい。一方、点光源の周辺では熱が発生し、その熱、又は吸湿により導光板が膨張するため、膨張に耐えうる隙間を残しておくことも好ましい。

【0147】

点光源の配置方法に限定はないが、導光板の入光面に沿って(出光面に平行に)一直線上に等間隔(「等間隔」には±10%の誤差を含むものとする)に配置することが好ましい。この場合、点光源の配列ピッチPは、例えば、点光源の幅(外形)〜200mm程度にするのが一般的である。輝度ムラ防止の観点からは、点光源はなるべく密に配置されている方がよく、基板上への実装制約の観点ではある程度距離が開いている方がよい。点光源の配列ピッチは、好ましくは5mm〜200mm、より好ましくは10〜100mmである。

【0148】

<2−2.フレーム>

本実施形態に係る面光源装置は、さらに、導光板の出光面上に積層された光学シート、及び光吸収シート又は出光面の外縁部と対向するように配置された、面光源装置の発光領域を画定する平面形状が枠状であるフレームを有する。フレームは、点光源の光を透過しない材料で構成され、表示領域は、例えば、当該フレームの開口部で画定される。

【0149】

フレームはシャーシと組合せて、導光板や点光源をその中に収納することができるような覆い部をさらに有するものとしてもよい。この場合、点光源、及び電源装置等をその中に隠して、面光源装置をすっきりとした外観にすることができる。

【0150】

フレームは、導光板の出光面の表示領域が、入光面よりも内側から始まるように構成され、さらに、当該表示領域より入光面に近い側に位置する出光面の領域には、迷光の影響を除外するために光吸収シートを積層してもよい。

【0151】

導光板の対向面の光散乱加工が施されている領域は、少なくとも1つの入光面側において、フレームの開口部に正対する範囲より外側、好ましくは0〜10mm(ただし、0mmは含まず)、より好ましくは1〜6mm、更に好ましくは1〜4mm、特に好ましくは2mm外側から始まる。このようにすると、光散乱加工のスタートラインが画面側から視認できてしまうおそれがなくなると共に、高い面内(発光エリア内)平均輝度を確保することができる傾向にある。

【0152】

図23において、点光源92の発光面と、表示領域94と、の間の水平距離L、換言すれば、導光板91上に表示領域に相当する領域94を投影したときのその領域94と、入光面93と、の距離Lを一定以上確保するように設計されることが好ましい。

【0153】

具体的には、本実施形態に係る面光源装置においては、光源の発光面と表示領域との間の水平距離Lを、点光源の配列ピッチPに対して、L<P/1.5(P/L>1.5)としても輝度ムラを抑制することができる。さらに、L<P/2.5(P/L>2.5)としてもよく、L<P/3.0(P/L>3.0)、L<P/4.0(P/L>4.0)とすることもできる。

【0154】

面光源装置において、PとLの関係を上記のように設計することができると、額縁と呼ばれる表示パネルに形成されるアクティブエリアの外枠部が薄い、スタイリッシュな表示装置を実現することができ、また、使用する点光源の数を減らすこともできるので省電力化も図れる。なお、従来の面光源装置におけるPとLの関係は、せいぜいP/L≦1.4程度である。なお、Lの大きさは、上述のとおりPとの兼ね合いで決まるが、例えば、0.1〜30mm、0.1〜20mm又は0.1〜10mmとすることができる。

【0155】

なお、点光源の配列ピッチPを変化させても、点光源の発光面と導光板の表示領域との間の水平距離Lを変化させても、P/Lが同じ値ならば、同じ輝度ムラ低減性能を示す。

【0156】

<2−3.光学シート>

本実施形態に係る面光源装置においては、上述した導光板、点光源、及びフレームに加え、拡散シートやプリズムシート等の、エッジライト方式の面光源装置において一般に採用される単数又は複数の光学シートを導光板の出光面の発光領域上に積層する。具体的には、拡散シートを導光板の出光面に積層することができる。さらに、導光板の出光面には、拡散シート以外にも、プリズムシートや、レンチキュラーレンズシート、マイクロレンズシートなどの集光シートや、液晶パネルの偏光板での光学損失を回避するための偏光反射シートを積層することもできる。

【0157】

特に、導光板の出光面に、LEDの配置された入光面に対して略垂直な稜線を有する溝構造を表面に有するレンズシートを積層すると、本実施形態に係る輝度ムラ低減効果が非常に強く得られるため好ましく、レンズシートは、溝構造が略三角柱で構成されているプリズムシートであることが好ましい。さらに、加えて、LEDの配置された入光面に対して略平行な稜線を有する溝構造を表面に有するレンズシートを組み合わせると、斜め方向からみたときの輝度ムラが改善されるため好ましい。また、その際、プリズムシートと導光板との間に拡散シートを介在させると、導光板の光散乱加工が視認されにくくなると共に、細かいムラも改善されるため好ましい。さらに、組み合わせて使用する表示パネルとの干渉による光学シートの傷付等を防止するために、一番外側には拡散シート(その拡散性は、前述の拡散シートの拡散性よりも低いものであることが好ましい)を配置することが好ましい。

【0158】

本実施形態に係る面光源装置においては、とりわけ、導光版の出光面側に、少なくとも、拡散シート、LEDが配置された入光面に対して略垂直な稜線を有する溝構造を表面に有するプリズムシート、LEDが配置された入光面に対して略平行な稜線を有する溝構造を表面に有するプリズムシート及び拡散シート、の4枚の光学シートをこの順で積層すると、輝度ムラがほとんどなく、しかも、導光板に設けた光散乱加工等が視認されることもない、非常に高品位の面光源装置が得られる。

【0159】

プリズムシート、拡散シートとしては、面光源装置等において一般に使用されているものが使用できる。例えば、導光板の出光面と接する拡散シート(以下、「下拡散シート」という。)としては、総厚215μmで、その内訳が、厚さ188μmPET基材上の表示面側に、数μm〜数十μmオーダーのシリカビーズ等の透明粒子を分散し、ビーズがUVないしは熱硬化性樹脂を厚さ10μm前後バインダーとしてコーティングされ(ここで、ビーズの多くはバインダーから頭を出すようにコーティングされており、これにより適切な拡散性と集光性を得ている)、表示面側からみて反対側に、帯電や密着を防ぐためのコート層が厚さ10μm前後で設けられた(コート層により、導光板との密着による不具合などを防いでいる。このコート層には、少量のビーズや、表面抵抗を下げるための脂肪酸塩が添加される。)ものを使用することができる。

【0160】

表示面側に配置された拡散シート(以下、「上拡散シート」という。)としては、総厚220μmで、その内訳が、厚さ188μmPET基材上の表示面側に、数μm〜数十μmオーダーのシリカビーズ等の透明粒子が下拡散シートより少なく分散し、ビーズがUVないしは熱硬化性樹脂を厚さ10μm前後バインダーとしてコーティングされ(ここで、ビーズの多くがバインダーの中に埋まるようコーティングされており、これにより適切な拡散性を抑えつつ、パネル等との干渉による傷付を防いでいる。)、表示面側からみて反対側に、下拡散シートと同様に帯電や密着を防ぐためのコート層が厚さ10μm前後で設けられた(コート層により、プリズムシートとの密着による不具合などを防いでいる。このコート層には、少量のビーズや、表面抵抗を下げるための脂肪酸塩が添加される。上拡散シートの場合、パネルとの密着を防ぐ観点から、表示面側も同様な設計をとることも多い。)ものを使用することができる。

【0161】

プリズムシートとしては、例えば、厚み250μmのPET基材の表示面側に、UV硬化性樹脂を厚み15μm〜20μmで頂角が略90°のプリズムが略50μmのピッチで賦形された光学シートを使用することができる。表示面側からみて反対側には、拡散シートと同様に帯電や密着を防ぐためのコート層が厚さ15μm〜20μmで設けられており、積層された他の光学シートとの密着や、摩擦係数増加による傷つきなどの不具合を防いでいる。このコート層には、少量のビーズや、表面抵抗を下げるための脂肪酸塩が添加される。

【0162】

<2−4.面光源装置のその他の構成要素>

上述した構成要素以外に、本実施形態に係る面光源装置は、光の利用効率を向上させるために反射シートを導光板の対向面下方に配置することができる。

【0163】

また、図24に示したように、フレームと組み合わせて導光板や他の部材を収納するシャーシを含んでいる。

【0164】

また、上記の点光源に電力を供給する電源を有し、電流量やオンオフをコントロールする制御回路を有していてもよい。

【0165】

<3.表示装置>

次に、図24に要部の断面模式図で記載された本実施形態に係る面光源装置を用いた表示装置について説明する。

【0166】

表示装置は、面光源装置の光の透過を調整することによって表示をするアクティブエリア及び該アクティブエリアを画定する遮光枠(以下「ブラックマトリックス」ともいう。)を有する表示パネルと、表示パネルの背面に配置された面光源装置とを有する。

【0167】

導光板の入光面近傍では輝度ムラが発生し十分な表示品質を保証できないので、表示パネルのアクティブエリアは、面光源装置の表示領域と、遮光領域と、の境界線よりも内側から始まるように設計されることが好ましい。

【0168】

表示パネルは、液晶表示パネルであることが好ましい。液晶表示パネルとしては従来使用されているものを使用することができるが、その構成の一例の概略を図25に示すと共に、以下に説明する。

【0169】

図25は液晶表示パネル11の一例の正面概略図である。点線111の外側が遮光枠(ブラックマトリックス)113であり、内側がアクティブエリア112である。遮光枠(ブラックマトリックス)113の裏側にパネル配線(図示せず)等が存在する。図25において、114、115は、それぞれ、ソースライン(後述、図示せず)に電圧を印加するためのドライバICであるソースチップ、ゲートライン(後述、図示せず)に電圧を印加するためのドライバICであるゲートチップである。

【0170】

透過型の液晶表示パネルでは、一般に、透明基板上にマトリクス状に配置された多数の画素電極が、透明基板上に配置されたアクティブマトリクス素子によって駆動される。透明基板上にアクティブマトリクス素子および画素電極が設けられたアクティブマトリクス基板には、液晶層が積層状態で設けられており、この液晶層を挟んでアクティブマトリクス基板と対向するように対向基板が配置されている。対向基板は、対向電極が設けられた透明基板であり、この対向電極が液晶層における表示領域に対向している。

【0171】

アクティブマトリクス基板に設けられたアクティブマトリクス素子には、各画素電極にそれぞれ接続されたアクティブ素子としてのTFT(薄膜トランジスタ)が設けられている。また、アクティブマトリクス素子には、行方向に沿って相互に平行に配置された複数のゲートラインと、各ゲートラインと直交する列方向に沿って相互に平行に配置された複数のソースラインとが設けられており、各ゲートラインと各ソースラインとの交差部近傍に各TFTが配置されている。そして、各TFTは、近接する交差部をそれぞれ形成するゲートラインおよびソースラインのそれぞれに接続されている。

【0172】

各TFTは、それぞれが接続されたゲートラインから供給されるゲート信号によってオンして、それぞれが接続されたソースラインから供給されるソース信号を、それぞれに接続された画素電極に供給するように構成されている。

【0173】

このような液晶表示パネルにおいては、通常、1フレーム毎に、アクティブマトリクス基板において行方向に沿って配置された各ゲートラインに対して、列方向に沿った順番に線順次にゲート信号(水平同期信号)が供給されるようになっており、列方向に隣接するゲートラインに対して連続してゲート信号が供給される。

【0174】

表示装置の表示パネルは、表示装置のアクティブエリアを画定する遮光枠を有する。

【0175】

遮光枠は、点光源の光を透過しない材料で構成され、アクティブエリアに対応する領域は開口部となっているか、点光源の光を透過する材料で構成される。このような遮光枠の具体例としては、アクティブエリア以外の領域(枠部分)にのみカーボンブラック等の遮光剤が混入されたカラーフィルターが施されたガラス基板等が挙げられる。

【0176】

遮光枠は、表示装置のアクティブエリアが導光板の入光面よりも内側から始まるように構成され、さらに、該アクティブエリアが導光板の出光面及び/又は対向面の入光面近傍に施された、点光源に正対する部分領域の光散乱度が点光源と点光源の間の部分に正対する部分領域の光散乱度よりも低くなるように構成された光散乱加工を有する領域(前述の領域B)よりも内側(導光板の入光面からより遠い側)から始まるように構成されている。

【0177】

換言すると、導光板の対向面の上記光散乱加工が施されている領域が、少なくとも1つの入光面側において、遮光枠の内枠に正対するラインより外側、好ましくは0〜10mm(ただし、0mmは含まず)、より好ましくは1〜6mm、更に好ましくは1〜4mm、特に好ましくは2mm外側、から始まる。このようにすると、光散乱加工のスタートラインが画面側から視認できてしまうおそれがなくなると共に、高い面内(アクティブエリア内)平均輝度を確保することができる。

【0178】

本実施形態に係る面光源装置を用いた表示装置は、携帯情報端末やパソコンのモニタ等の各種用途に使用することができ、例えば、図26に示すように、本実施形態に係る表示装置121を、スピーカー1221の設けられた前キャビネット122;テレビチューナー回路基板123、電源回路基板124、制御回路基板125等の各種回路基板;裏キャビネット126及びスタンド127等と組み合せることにより、テレビ受信装置を製造することができる。

【実施例】

【0179】

以下、具体的な設計例に基づいて本実施形態に係る効果を示す。導光板の材料としては、ポリメチルメタクリレートで、例えば、以下のような物性を有している。

旭化成デルペット(登録商標:旭化成ケミカル社製ポリメチルメタクリレート)の熱膨張率は、6×10-5cm/cm・℃(ASTM−D257による測定)である。また、ポリメチルメタクリレートの吸水率は、0.3%(ASTM−D570による測定)である。飽和吸水量については、20℃40%RH環境で0.4%、20℃60%RH環境で0.7%、20℃80%RH環境で1.1%、20℃92%RH環境で1.5%とのデータがある(プラスチックデータブック470〜471ページ、1999年12月1日、工業調査会発行)。

なお、以下の実施例・比較例においては、単に「隙間」といえば、導光板の入光面の法線方向の隙間のことを意味する。

【0180】

<比較設計例>

出光面の奥行きが409mmの導光板に、図27に示す位置に第一の切り欠き部と第二の切り欠き部とを設けた。シャーシの係合部は、断面形状が直径3.9mmφの円である。導光板の中央の切り欠き部と、シャーシの中央の係合部と、の隙間は0.1mm、導光板のその他の切り欠き部と、シャーシのその他の係合部と、の隙間は2.1mmである。

【0181】

環境変化により、導光板の温度が20℃から60℃に40℃上昇した場合の熱膨張を計算すると、0.98mmとなる。したがって、点線部を中心として、図の上下方向に0.49mmずつ膨張することになる。

【0182】

環境湿度変化により、導光板の吸水量が0.4%から0.8%に0.4%増加した場合の吸湿膨張を0.4%として計算すると、1.63mmである。したがって、点線部を中心として、図の上下方向に0.82mmずつ膨張することになる。

【0183】

したがって、この設計例を採用する場合は、室温乾燥状態における導光板の入光面と、光源の発光面と、のクリアランスは、製造時の組み立てばらつき量に加えて、環境温度変化許容量として例えば0.82mm確保する必要があり、以下の比較例では1.00mmとした。

【0184】

<実施設計例>

比較設計例と同じ出光面の奥行きが409mmの導光板に、図28に示す位置に第一の切り欠き部と第二の切り欠き部とを設けた。シャーシの係合部は断面形状が直径3.9mmφの円である。導光板の入光面に最も近い切り欠き部と、シャーシの入光面に最も近い係合部と、の隙間は0.1mm、導光板のその他の切り欠き部と、シャーシのその他の係合部と、の隙間は2.1mmである。

【0185】

環境変化により、導光板の温度が20℃から60℃に40℃上昇した場合の熱膨張は、比較設計例と同様に0.98mmである。したがって、点線部を中心として、図の下方向に0.11mm、上方向に0.88mm膨張することになる。

【0186】

環境湿度変化により、導光板の吸水量が0.4%から0.8%に0.4%増加した場合の吸湿膨張を0.4%として計算すると、比較設計例と同様に1.63mmである。したがって、点線部を中心として、図の下方向に0.17mm、下方向に1.46mm膨張することになる。

【0187】

したがって、この設計例を採用する場合は、室温乾燥状態における導光板の入光面と、光源の発光面と、のクリアランスは、製造時の組み立てばらつき量に加えて、環境温度変化許容量として例えば0.17mmの確保でよいことになり、以下の実施例では0.25〜0.75mmとした。

【0188】

<実施例>

実施例として、図29に示す面光源装置を用意した。

略長方形の板状部材からなる実施設計例の導光板(材質:ポリメチルメタクリレート、厚み:3.0mm、短辺の長さ:409mm、長辺の長さ:721mm)を用いた。導光板の入光面(長辺の側の側面)には、図9Aに示した表面プロファイル(平均ピッチ:約6μm、平均深さ:約4μm)を有する溝構造を形成した平均厚さが125μmのポリエチレンテレフタレートフィルムを透明両面接着シートを用いて貼り付けた。導光板の対向面には、拡散ビーズとバインダーからなる直径0.8mm〜1.3mmの円形の拡散性ドットを、千鳥配置で(三角格子状に)設ける光散乱加工を施した。

【0189】

点光源として、LED(発光面サイズ5.0mm(幅方向)×3.0mm(厚み方向)、LED数36個)を導光板の入光面に沿って、配列ピッチPが16mmと18mm、導光板とLEDの発光面との間の距離(クリアランス:C)が0.25、0.50、0.75mmになるように設置した。

【0190】

導光板の出光面の入光面から4mm以遠の領域(表示領域を含む領域)上に、第一のプリズムシート(条列の方向がLEDが並ぶ方向と垂直)、第二のプリズムシート(条列の方向がLEDが並ぶ方向と平行)、及び拡散シートをこの順に積層した。

【0191】

さらにその上に、外形が導光板及びLEDを十分に覆うサイズで395mm×700mmの開口部を有するフレームを導光板の出光面側に対向するように配置し(L=8.3mm)、面光源装置を作製した。

【0192】

ここで、図29に示すように、フレームの裏側(導光板の出光面に対向する面)の、出光面の入光面近傍部の一部(入光面から0〜4mmの領域)と対向する部分には、凸部が設けられており、当該凸部により、フレームと、導光板の入光面近傍部と、の間の間隔は、フレームと、その他の領域と、の間の間隔よりも狭くなっている。なお、フレームは黒色に着色したプラスチックからなり、波長555nmの光の角度5°入射での反射率と、波長555nmの光の角度0°入射での透過率と、の和は5.756%である。

【0193】

面光源装置を発光させた状態で(点光源を点灯させて)目視により、出光面の正面方向N(V=0°、H=0°)、斜め方向V(Vertical)=60°及びH(Horizonal)=45°)からムラが視認されるかどうかを評価した。ここで、上記Hとは、図30に示すように、LEDが並ぶ面上の傾斜角、上記VとはLEDが並ぶ面と垂直な面上の傾斜角を示し、正の値が表示領域の中心に倒れこむ方位をいう。

【0194】

評価結果を表1に示す。表1において○は周期的なムラが視認されない状態、△はわずかに周期的なムラが視認される状態、×は周期的なムラが視認される状態を示す。本実施例においては、ピッチ16mm(P/L=1.93)においてはクリアランスが0.50〜0.75mmが良好であり、ピッチ18mm(P/L=2.17)においてはクリアランスが0.25〜0.50mmが良好であり、さらにピッチを拡げるとクリアランスが小さいほうに良好な領域がずれることが判明した。

【0195】

<比較例>

略長方形の板状部材からなる比較設計例の導光板を用いて、配列ピッチPが16mmと18mm、導光板とLEDの発光面との間の距離(クリアランス:C)が1.00mmになるように設置した以外は、実施例と同様にして、目視により、出光面の正面方向N(V=0°、H=0°)、斜め方向V(Vertical)=60°及びH(Horizonal)=45°)からムラが視認されるかどうかを評価した。

【0196】

評価結果を表1に示す。本比較例においては、ピッチ16mm、18mmとも斜め方向から周期的なムラが視認された。

【0197】

これらの結果より、P/Lを2付近まで大きくした場合に、実施設計例の導光板においてはクリアランスを小さく設計することによりムラを抑制することが可能であるが、比較設計例の導光板においてはクリアランスを小さく設計することができないためムラの抑制が困難であった。

【表2】

【産業上の利用可能性】

【0198】

本発明の面光源装置は、ノートPC、携帯情報端末、デスクトップPCモニタ、デジタルカメラ等の各種表示装置に使用することができる。

【符号の説明】

【0199】

1 導光板

11 出光面

12 入光面

13 溝

14 導光板の厚さ方向

15 出光面に平行な方向

16 入光面の法線方向

17 切り欠き部

18 突起部

21 シャーシの係合部

31 光源ユニット

32 光源の発光面と導光板の入光面とのクリアランス

41 透明基板

42 転写ローラー

5a 溝構造が形成された層を有する多層フィルム

5b 溝構造が形成された層を有する多層フィルム

51 剥離フィルム

52 粘着層

53 ベースフィルム

54 溝構造が形成された層

55 粘着層

56 台紙フィルム

61 溝

71 溝構造が形成された層を有する多層フィルム

72 ロール

9 面光源装置

91 導光板

92 点光源

93 入光面

94 表示領域に相当する領域

10 LED

101 発光面

102 発光面の横幅

110 液晶表示パネル

112 アクティブエリア

113 ブラックマトリックス

114 ソースチップ

115 ゲートチップ

120 テレビ受信装置

121 表示装置

122 前キャビネット

1221スピーカー

123 テレビチューナー回路基板

124 電源回路基板

125 制御回路基板

126 裏キャビネット

127 スタンド

26 特定のドット

26a〜f特定のドットの中心点と隣接するドットの中心点とを結ぶ線分の垂直二等分線262 特定のドットを囲む多角形

A〜F 隣接するドット

L 点光源の発光面と表示領域との間の水平距離

P 点光源の配列ピッチ

【技術分野】

【0001】

本発明は、エッジライト方式の面光源装置に関し、例えば、液晶表示装置等に用いられる面光源装置に関する。

【背景技術】

【0002】

液晶表示装置においては、液晶表示パネル自身は発光しないため、液晶表示パネルに光を供給するための面光源装置が必要となる。面光源装置としては、光源を液晶表示パネルの背面に設置する直下方式の面光源装置と、光源を液晶表示パネルの側面に設置するエッジライト方式の面光源装置と、の2種類があるが、エッジライト方式の面光源装置が薄型化に適しているため、多く用いられている。

【0003】

このようなエッジライト方式の面光源装置は、一般的には、光源からの光を液晶表示パネル側に出射させる導光板と、その側部に配置されたLED(発光ダイオード)やCCFL(冷陰極管)等の光源と、導光板から出射した光を液晶表示パネル側の方向に向けるプリズムシート(入光面に対して平行な稜線を有する溝構造を表面に有する)等の光学シートと、これらの部材が必要に応じて固定されるシャーシと、を主要な構成要素として構成されている。

【0004】

上記導光板は、一般に液晶表示装置の表示画面のサイズより一回り大きい略長方形の板状の部材(当該導光板をシャーシの係合部に取付けるための凹部及び凸部を除く)であり、主面である出光面と、出光面と対向する対向面と、出光面と対向面に挟まれた側面の少なくとも1つである入光面と、を有する。導光板は、その入光面から入射した光を、出光面と、対向面と、の間で繰り返し全反射させて導光する。導光された光のうち、対向面に設けられた光散乱加工箇所に入射することによって進行方向が変化して臨界角を超えた光が、出光面から出射し、液晶表示パネル側に進行する。

【0005】

上記導光板の材料としては、光透過率の高い透明プラスチック材料、例えばポリメチルメタクリレート、ポリカーボネート、及びスチレン・メチルメタクリレート共重合体が提案されている。これらの中でも、透過率が高く導光板中における光損失が最も少ない材料であるポリメチルメタクリレートが広く使用されているが、ポリメチルメタクリレートは湿度や温度などの環境条件の変化に由来する寸法変化が大きい。

【0006】

導光板を用いた面光源装置においては、導光板と光源は、光源が導光板の入光面に正対するように直接的又は間接的にシャーシに固定される。光の利用効率上は、導光板の入光面と、光源の発光面と、の間隔(以下「クリアランス」ともいう。)を小さくしたほうが好ましいが、製造上の組立ばらつきのマージンを確保する目的、及び前述した導光板の寸法変化に対応する目的のために、ある程度のクリアランスを確保することが望ましい。

【0007】

さらに、導光板を異種材料(環境変化による寸法変化の小さいプラスチック材料、又は金属材料)からなるシャーシに固定するためには、単に上述のクリアランスを確保するだけでは不十分であり、上記寸法変化を許容する固定方法が採用されることが望ましい。

【0008】

寸法変化を許容する固定方法としては、例えば、蛍光ランプの熱による導光板の熱膨張対策として、略長方形の出光面を有する導光板の短辺に3箇所の舌辺を設けて、第一の舌辺が有する孔を基準孔とし、当該基準孔からX方向に位置する第二の舌辺がX方向に長い長孔を有し、当該基準孔からY方向に位置する第三の舌辺がY方向に長い長孔を有することで、基準孔をシャーシの係合突起に係合させて位置決めするとともに、XY方向への膨張収縮を許容する方法が提案されている(例えば、特許文献1参照。)。

【0009】

また、テレビ受信装置で使用されている面光源装置の一例として、図31に示す面光源装置が挙げられる。この面光源装置においては、導光板の対向する2側面が入光面であり、当該入光面以外の2側面に切り欠き部を3つずつ設けて、シャーシから突出した係合部に係合させて固定する構造となっている。ここで中央の切り欠き部と、当該切り欠き部に係合している係合部と、の隙間を狭く設定することで、導光板のシャーシに対する位置決めを行っている。また、両端の切り欠き部と、当該切り欠き部に係合している係合部と、の隙間を広く設定することで、組立ばらつきと、導光板の寸法変化と、に対応している。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開2002−250915公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

近年では、省エネルギーの観点から、点光源としてLEDを使用したエッジライト方式の面光源装置を使用した液晶表示装置が広く採用されている。さらに、省エネルギー化及び低コスト化を推進するためには、使用するLEDの数を削減するとともに、点光源であるLEDの発光面と、導光板の入光面と、のクリアランスを狭くすることが望まれている。しかしながら、図31に示した面光源装置では、導光板の入光面と、光源の発光面と、のクリアランスはある程度以上小さくすることはできない。そして、このクリアランスは、大型液晶テレビ受信機において、導光板が大型化すればするほど、より大きく確保する必要がある。

【0012】

そこで本発明は、導光板の寸法変化に対応した面光源装置であって、光源の発光面と、導光板の入光面と、のクリアランスを小さく設定できる面光源装置を提供することを目的とする。

【課題を解決するための手段】

【0013】

本発明者は、上記課題を解決するために検討した結果、導光板の入光面の両側の側面に位置固定用の切り欠き部又は突起部を設け、その切り欠き部又は突起部と係合するシャーシの係合部との入光面の法線方向の隙間を、入光面に最も近い切り欠き部又は突起部においては小さく設定し、それ以外の切り欠き部又は突起部においては大きく設定することで解決できることを見出し、本発明を完成させた。すなわち、本発明の一の態様は、主面である出光面、出光面と対向する対向面、出光面と対向面の間の側面の少なくとも1つである入光面、並びに入光面に接続された第一の側面及び第二の側面を有する導光板と、入光面と略平行に配列された光源ユニットと、導光板及び光源ユニットを固定するシャーシと、を含む面光源装置であって、導光板の第一の側面に複数の第一の切り欠き部又は突起部が設けられているとともに、第二の側面に複数の第二の切り欠き部又は突起部が設けられており、シャーシは、複数の第一の切り欠き部又は突起部にそれぞれ係合する複数の第一の係合部と、複数の第二の切り欠き部又は突起部にそれぞれ係合する複数の第二の係合部と、を有し、第一の係合部と、当該第一の係合部が係合している第一の切り欠き部又は突起部と、の入光面の法線方向の隙間が、入光面に最も近い第一の係合部において最も狭く、第二の係合部と、当該第二の係合部が係合している第二の切り欠き部又は突起部と、の入光面の法線方向の隙間が、入光面に最も近い第二の係合部において最も狭い、面光源装置であることを要旨とする。

【発明の効果】

【0014】

本発明の面光源装置によれば、光源の発光面と、導光板の入光面と、のクリアランスを小さく設定しても、環境による寸法変化に対応することが可能となる。

【図面の簡単な説明】

【0015】

【図1】第一の実施形態に係る面光源装置の係合状態を示す模式平面図である。

【図2】第二の実施形態に係る面光源装置の係合状態を示す模式平面図である。

【図3】第三の実施形態に係る面光源装置の係合状態を示す模式平面図及び断面図である。

【図4】第四の実施形態に係る面光源装置の係合状態を示す模式平面図及び断面図である。

【図5】第六の実施形態に係る面光源装置で使用される導光板の一例を示す模式平面図である。

【図6】導光板の斜視模式図である。

【図7】導光板の入光面における略楕円形状の複数の凹部及び凸部を示す平面模式図である。

【図8】LEDの斜視模式図である。

【図9A】導光板の入光面における複数の凹部又は凸部の具体例を示す表面プロファイル図である。

【図9B】導光板の入光面における複数の凹部又は凸部の具体例を示す表面プロファイル図である。

【図10】導光板の入光面における複数の凹部又は凸部の具体例を示す顕微鏡写真(A〜F)である。

【図11】導光板の入光面における複数の凹部又は凸部の具体例を示す顕微鏡写真(G〜J)である。

【図12】モスアイ構造の具体例の顕微鏡写真である。

【図13】モスアイ構造を表面に有する凹部(溝)の具体例の顕微鏡写真である。

【図14】導光板の入光面に複数の凹部又は凸部を設ける方法の一例を示す図である。

【図15】シール型の断面模式図である。

【図16】シール型の平面模式図である。

【図17】テープ型の作製においてロール状にスリットする方法を示す図である。

【図18】FWMHの定義を示す図である。

【図19】導光板の対向面における光散乱加工の一例を示す平面模式図である。

【図20】ドット密度の説明図である。

【図21】導光板の対向面における光散乱加工の一例を示す図である。

【図22】導光板の対向面における光散乱加工の一例を示す図である。

【図23】導光板と点光源との配置を示す平面模式図である。

【図24】本実施形態に係る面光源装置を用いた表示装置の要部の断面模式図である。

【図25】液晶表示装置の模式平面図である。

【図26】本実施形態に係る面光源装置を用いたテレビ受信装置の構成を示す図である。

【図27】比較設計例の面光源装置における光源の発光面と導光板の入光面のクリアランスを示す平面模式図である。

【図28】実施設計例の面光源装置における光源の発光面と導光板の入光面のクリアランスを示す平面模式図である。

【図29】実施例の面光源装置の要部を示す模式断面図である。

【図30】実施例・比較例において輝度ムラを観察する方向の説明図である。

【図31】従来の面光源装置の係合状態の一例を示す模式平面図である。

【発明を実施するための形態】

【0016】

本発明の実施の形態(以下において、「本実施形態」又は「実施形態」という。)について、図面を参照して詳細に説明する。ただし、本実施形態は、以下の記載に限定されるものではなく、その要旨の範囲内で種々変形して実施できる。なお、図面の寸法比率は、図示の比率に限定されるものではない。

【0017】

本実施形態に係る面光源装置は、主面である出光面と、出光面と対向する対向面と、出光面と対向面との間の側面の少なくとも1つである入光面と、入光面に接する第一の側面及び第二の側面と、を有する導光板を含む。さらに本実施形態に係る面光源装置は、導光板の入光面と略平行に配列された、複数の点光源を備える光源ユニットと、導光板及び光源ユニットを固定するシャーシと、を含む。

【0018】

導光板は、出光面において、例えば第一の側面と共有する辺上に複数の第一の切り欠き部又は突起部を有するとともに、第二の側面と共有する辺上に複数の第二の切り欠き部又は突起部を有する。また、シャーシは、複数の第一の係合部と、複数の第二の係合部と、を有する。シャーシの複数の第一の係合部は、導光板の複数の第一の切り欠き部又は突起部にそれぞれ係合している。また、シャーシの複数の第二の係合部は、導光板の複数の第二の切り欠き部又は突起部にそれぞれ係合している。なお、複数の係合部を有するシャーシは、一体の部材に限定されるものではなく、複数の部材が組み合わされたものも含み、一種の材料のみで形成さるものに限定されるものでもない。また、出光面の対向面部材に限定されるものでもない。

【0019】

ここで、第一の係合部と、当該第一の係合部が係合している第一の切り欠き部又は突起部と、の入光面の法線方向の隙間が、入光面に最も近い第一の係合部において、他の第一の係合部における隙間より狭い。また、第二の係合部と、当該第二の係合部が係合している第二の切り欠き部又は突起部と、の入光面の法線方向の隙間が、入光面に最も近い第二の係合部において、他の第二の係合部における隙間より狭い。

【0020】

以下、本実施形態をさらに詳細に説明する。ここで、図1乃至図5において、図面の左右方向(入光面と平行方向、かつ出光面の長辺方向)を幅方向、図面の上下方向(入光面に対して法線方向、かつ出光面の短辺方向)を奥行き方向と呼び、部材の幅方向の長さ及び奥行き方向の長さのことを、それぞれ単に幅及び奥行きと呼ぶものとする。

【0021】

(1.第一の実施形態)

第一の実施形態は、図1記載のもので、導光板の切り欠き部の形状の奥行きを変化させたものである。

【0022】

導光板は、入光面に隣接する第一の側面(ここでは、一例として、図1の右側面とする。)に3つの第一の切り欠き部を有する。入光面に最も近い第一の切り欠き部の形状は特定の幅(X11)と奥行き(Y11)とを有する。これに対して、他の2つの第一の切り欠き部の形状は、幅(X12)は入光面に最も近い第一の切り欠き部の幅(X11)と略等しいが、奥行き(Y12)は入光面に最も近い第一の切り欠き部の奥行き(Y11)より大きい。

【0023】

また、導光板は、入光面に隣接する第二の側面(ここでは、一例として、図1の左側面とする。)に3つの第二の切り欠き部を有する。入光面に最も近い第二の切り欠き部の形状は特定の幅(X21)と奥行き(Y21)とを有する。これに対して、他の2つの第二の切り欠き部の形状は、幅(X22)は入光面に最も近い第二の切り欠き部の幅(X21)と略等しいが、奥行き(Y22)は入光面に最も近い第二の切り欠き部の奥行き(Y21)より大きい。

【0024】

導光板及び光源ユニットを固定するシャーシが有する導光板取り付け面は、導光板の3つの第一の切り欠き部に対応する位置に、それぞれ第一の係合部を有する。係合部は導光板取り付け面から突出した部材であり、具体的にはボスやネジが使用できる。これらの係合部の断面形状は略同一であり、特定の幅(x1)と、奥行き(y1)と、を有する。第一の係合部の幅(x1)に、幅方向の組立位置ずれ許容量と、幅方向の導光板の環境変化による寸法変化量と、を加味した値が、上述した第一の切り欠き部の幅(X11)に相当する。第一の係合部の奥行き(y1)は、無理な力を加えることなく係合できる範囲で、上述した入光面に最も近い第一の切り欠き部の奥行き(Y11)と略同等である。

【0025】

また、シャーシの導光板取り付け面は、上記導光板の3つの第二の切り欠き部に対応する位置に、それぞれ第二の係合部を有する。これらの係合部の断面形状は略同一であり、特定の幅(x2)と、奥行き(y2)と、を有する。第二の係合部の幅(x2)に、幅方向の組立位置ずれ許容量と、幅方向の導光板の寸法変化量と、を加えた値が、上述した第二の切り欠き部の幅(X21)に相当する。第二の係合部の奥行き(y2)は、無理な力を加えることなく係合できる範囲で、上述した入光面に最も近い第二の切り欠き部の奥行き(Y21)と略同等である。

【0026】

上記の導光板の切り欠き部と、シャーシの係合部と、を係合させた結果として、入光面に最も近い第一の係合部と、第一の切り欠き部と、の奥行き方向の隙間、並びに入光面に最も近い第二の係合部と、第二の切り欠き部と、の奥行き方向の隙間は、例えばほとんどない。これに対し、他の第一の係合部と、第一の切り欠き部と、の奥行き方向、並びに他の第二の係合部と、第二の切り欠き部と、の奥行き方向には、隙間が生じる。この構造により、奥行き方向については、導光板は、入光面に最も近い第一の係合部と、第二の係合部と、を結ぶ線(図1に一点鎖線で示す。)を基準線として、環境変化等により両側に寸法変化する。したがって、入光面と、上記基準線と、の距離が小さく抑えられているので、図31記載の従来例と比較して、入光面側のクリアランスを小さく設定することが可能となる。

【0027】

なお、ここでは第一の切り欠き部(係合部)の数と、第二の切り欠き部(係合部)の数と、がそれぞれ3つの例で説明したが、4つ以上であっても同様である。また、第一の切り欠き部の数と、第二の切り欠き部の数と、が異なっていてもよいが、上述した基準線と、入光面と、の距離が、左右で同一であることが好ましい。また、第一の切り欠き部と第二の切り欠き部の双方において、入光面から最も近い切り欠き部以外の切り欠き部の形状は同一として説明したが、異なっていてもよい。異なっている場合には、入光面からの距離が大きくなるにつれて、より切り欠き部と、係合部と、の奥行き方向の隙間が大きくなるように設定することが好ましい。

【0028】

(2.第二の実施形態)

第二の実施形態は、図2記載のもので、シャーシの係合部の形状の奥行きを変化させたものである。なお、上述した第一の実施形態と重複する説明は省略する。

【0029】

導光板は、入光面に隣接する第一の側面(ここでは、一例として、図2の右側面とする。)に3つの第一の切り欠き部を有する。これらの切り欠き部の形状は略同一であり、特定の幅(X1)と奥行き(Y1)とを有する。

【0030】

また、導光板は、入光面に隣接する第二の側面(ここでは、一例として、図2の左側面とする。)に3つの第二の切り欠き部を有する。これらの切り欠き部の形状は略同一であり、特定の幅(X2)と奥行き(Y2)とを有する。

【0031】

シャーシの導光板取り付け面は、上記導光板の3つの第一の切り欠き部に対応する位置に、それぞれ第一の係合部を有する。係合部は導光板取り付け面から突出した部材である。入光面に最も近い第一の係合部の形状は特定の幅(x11)と奥行き(y11)とを有する。これに対して、他の2つの第一の係合部の形状は、幅(x12)は入光面に最も近い第一の係合部の幅(x11)と略等しいが、奥行き(y12)は入光面に最も近い第一の係合部の奥行き(y11)より小さい。第一の係合部の幅(x11)に、幅方向の組立位置ずれ許容量と、幅方向の導光板の環境変化による寸法変化量と、を加味した値が、上述した第一の切り欠き部の幅(X1)に相当する。第一の係合部の奥行き(y1)は、無理な力を加えることなく係合できる範囲で、上述した入光面に最も近い第一の切り欠き部の奥行き(Y1)と略同等である。

【0032】

また、シャーシの導光板取り付け面は、上記導光板の3つの第二の切り欠き部に対応する位置に、それぞれ第二の係合部を有する。入光面に最も近い第二の係合部の形状は特定の幅(x21)と奥行き(y21)とを有する。これに対して、他の2つの第二の係合部の形状は、幅(x22)は入光面に最も近い第二の係合部の幅(x21)と略等しいが、奥行き(y22)は入光面に最も近い第二の係合部の奥行き(y21)より小さい。第二の係合部の幅(x21)に、幅方向の組立位置ずれ許容量と幅方向の導光板の環境変化による寸法変化量を加味した値が、上述した第二の切り欠き部の幅(X2)に相当する。第二の係合部の奥行き(y2)は無理な力を加えることなく係合できる範囲で、上述した入光面に最も近い第二の切り欠き部の奥行き(Y2)と略同等である。

【0033】

上記の導光板の切り欠き部と、シャーシの係合部と、を係合させた結果として、入光面に最も近い第一の係合部と、第一の切り欠き部と、の奥行き方向の隙間、並びに入光面に最も近い第二の係合部と、第二の切り欠き部と、の奥行き方向の隙間は、例えばほとんどない。これに対し、他の第一の係合部と、第一の切り欠き部と、の奥行き方向、並びに他の第二の係合部と、第二の切り欠き部と、の奥行き方向には、隙間が生じる。この構造により、奥行き方向については、導光板は、入光面に最も近い第一の係合部と、第二の係合部と、を結ぶ線(図2に一点鎖線で示す。)を基準線として、環境変化等により両側に寸法変化する。したがって、入光面と、上記基準線と、の距離が小さく抑えられているので、図31記載の従来例と比較して、入光面側のクリアランスを小さく設定することが可能となる。

【0034】

(3.第三の実施形態)

第三の実施形態は、図3記載のもので、導光板の突起部の形状の奥行きを変化させたものである。なお、前述した第一の実施形態と重複する説明は省略する。

【0035】

導光板は、入光面に隣接する第一の側面(ここでは、一例として、図3の右側面とする。)に3つの第一の突起部を有する。入光面に最も近い第一の突起部の形状は特定の幅(X11)と奥行き(Y11)とを有する。これに対して、他の2つの第一の切り欠き部の形状は、幅(X12)は入光面に最も近い第一の突起部の幅(X11)と略等しいが、奥行き(Y12)は入光面に最も近い第一の突起部の奥行き(Y11)より小さい。

【0036】

また、導光板は、入光面に隣接する第二の側面(ここでは、一例として、図1の左側面とする。)に3つの第二の突起部を有する。入光面に最も近い第二の突起部の形状は特定の幅(X21)と奥行き(Y21)とを有する。これに対して、他の2つの第二の突起部の形状は、幅(X22)は入光面に最も近い第二の突起部の幅(X21)と略等しいが、奥行き(Y22)は入光面に最も近い第二の突起部の奥行き(Y21)より小さい。

【0037】

シャーシの導光板取り付け面は、上記導光板の3つの第一の突起部に対応する位置に、それぞれ第一の係合部を有する。係合部は、例えば導光板の突起部をシャーシの導光板取り付け面とセットで上下からはさんで固定するための凹凸形状を有する板状部材が使用できる。これらの係合部の各突起部が入る空間の断面形状は略同一であり、特定の幅(x1)と奥行き(y1)とを有する。第一の係合部の幅(x1)に、幅方向の組立位置ずれ許容量と、幅方向の導光板の環境変化による寸法変化量と、を加味した値が、上述した第一の突起部の幅(X11)に相当する。第一の係合部の奥行き(y1)は無理な力を加えることなく係合できる範囲で、入光面に最も近い第一の突起部の奥行き(Y11)と略同等である。

【0038】

また、シャーシの導光板取り付け面は、上記導光板の3つの第二の突起部に対応する位置に、それぞれ第二の係合部を有する。これらの係合部の各突起部が入る空間の断面形状は略同一であり、特定の幅(x2)と奥行き(y2)を有する。第二の係合部の幅(x2)に、幅方向の組立位置ずれ許容量と、幅方向の導光板の寸法変化量と、を加えた値が、第二の突起部の幅(X21)に相当する。第二の係合部の奥行き(y2)は無理な力を加えることなく係合できる範囲で、入光面に最も近い第二の突起部の奥行き(Y21)と略同等である。

【0039】

上記の導光板の突起部と、シャーシの係合部と、を係合させた結果として、入光面に最も近い第一の係合部と、第一の突起部と、の奥行き方向の隙間、並びに入光面に最も近い第二の係合部と、第二の突起部と、の奥行き方向の隙間は、例えばほとんどない。これに対し、他の第一の係合部と、第一の突起部と、の奥行き方向、並びに他の第二の係合部と、第二の突起部と、の奥行き方向には、隙間が生じる。この構造により、奥行き方向については、導光板は、入光面に最も近い第一の係合部と、第二の係合部と、を結ぶ線(図3に一点鎖線で示す。)を基準線として、環境変化により両側に寸法変化する。したがって、入光面と、上記基準線と、の距離が小さく抑えられているので、図31記載の従来例と比較して、入光面側のクリアランスを小さく設定することが可能となる。

【0040】

(4.第四の実施形態)

第四の実施形態は、図4記載のもので、シャーシの係合部となる空間の形状の奥行きを変化させたものである。なお、前述した第一の実施形態と重複する説明は省略する。

【0041】

導光板は、入光面に隣接する第一の側面(ここでは、一例として、図4の右側面とする。)に3つの第一の突起部を有する。これらの突起部の形状は略同一であり、特定の幅(X1)と奥行き(Y1)とを有する。

【0042】

また、導光板は、入光面に隣接する第二の側面(ここでは、一例として、図4の左側面とする。)に3つの第二の突起部を有する。これらの突起部の形状は略同一であり、特定の幅(X2)と奥行き(Y2)とを有する。

【0043】

シャーシの導光板取り付け面は、上記導光板の3つの第一の突起部に対応する位置に、それぞれ第一の係合部を有する。入光面に最も近い第一の係合部の突起部が入る空間の形状は特定の幅(x11)と奥行き(y11)とを有する。これに対して、他の2つの第一の係合部の突起部が入る空間の形状は、幅(x12)は入光面に最も近い第一の係合部の幅(x11)と略等しいが、奥行き(y12)は入光面に最も近い第一の係合部の奥行き(y11)より大きい。第一の係合部の幅(x11)に、幅方向の組立位置ずれ許容量と、幅方向の導光板の環境変化による寸法変化量と、を加味した値が、第一の突起部の幅(X1)に相当する。第一の係合部の奥行き(y1)は無理な力を加えることなく係合できる範囲で、入光面に最も近い第一の突起部の奥行き(Y1)と略同等である。

【0044】

また、シャーシの導光板取り付け面は、上記導光板の3つの第二の突起部に対応する位置に、それぞれ第二の係合部を有する。入光面に最も近い第二の係合部の突起部が入る空間の形状は特定の幅(x21)と奥行き(y21)とを有する。これに対して、他の2つの第二の係合部の突起部が入る空間の形状は、幅(x22)は入光面に最も近い第二の係合部の幅(x21)と略等しいが、奥行き(y22)は入光面に最も近い第二の係合部の奥行き(y21)より大きい。第二の係合部の幅(x21)に、幅方向の組立位置ずれ許容量と、幅方向の導光板の環境変化による寸法変化量と、を加味した値が、第二の突起部の幅(X2)に相当する。第二の係合部の奥行き(y2)は無理な力を加えることなく係合できる範囲で、入光面に最も近い第二の突起部の奥行き(Y2)と略同等である。

【0045】

上記の導光板の突起部と、シャーシの係合部と、を係合させた結果として、入光面に最も近い第一の係合部と、第一の突起部と、の奥行き方向の隙間、並びに入光面に最も近い第二の係合部と、第二の突起部と、の奥行き方向の隙間は、例えばほとんどない。これに対し、他の第一の係合部と、第一の突起部と、の奥行き方向、並びに他の第二の係合部と、第二の突起部と、の奥行き方向には、隙間が生じる。この構造により、奥行き方向については、導光板は、入光面に最も近い第一の係合部と、第二の係合部と、を結ぶ線(図4に一点鎖線で示す。)を基準線として、環境変化により両側に寸法変化する。したがって、入光面と、上記基準線と、の距離が小さく抑えられているので、図31記載の従来例と比較して、入光面側のクリアランスを小さく設定することが可能となる。

【0046】

(5.その他の実施形態)

上記においては、導光板の複数の切り欠き部又は突起部の奥行きが同一の値をとり、シャーシの複数の係合部の奥行きが異なる値をとる実施形態、および導光板の複数の切り欠き部又は突起部の奥行きが異なる値をとり、シャーシの複数の係合部の奥行きが同一の値をとる実施形態を説明した。しかしながら、導光板の複数の切り欠き部又は突起部の奥行きが異なる値をとり、シャーシの複数の係合部の奥行きが異なる値を取る場合であっても、導光板の複数の切り欠き部又は突起部の奥行きと、シャーシの複数の係合部の奥行きと、の隙間が、入光面に最も近い切り欠き部又は突起部にて小さく、それ以外の切り欠き部又は突起部にて大きいという条件を満たせば、本発明の実施形態(以下「第五の実施形態」という。)となる。

【0047】

以上、導光板の切り欠き部(又は突起部)と、シャーシの係合部と、が1対1対応した、第一乃至第五の実施形態について説明した。

【0048】

さらに、第六の実施形態として、導光板は、シャーシの係合部と対応する切り欠き部(又は突起部)以外に、シャーシの係合部と対応しない切り欠き部(又は突起部)を有してもよい。

【0049】

たとえば、図5に示す導光板においては、A1,A2,A3の切り欠き部に対応する係合部を有するシャーシと組み合わせた面光源装置と、B1,B2,B3の切り欠き部に対応する係合部を有するシャーシと組み合わせた面光源装置との双方に使用することが可能となる。したがって、図5に示す導光板は、様々な面光源装置においても使用できることになり、多品種製造ラインにおいて部品点数の削減に貢献することが可能となる。

【0050】

次に、本実施形態に係る面光源装置を構成する部材について、説明する。

<1.導光板>

本実施形態に係る面光源装置において使用される導光板の入光面に隣接する側面に設けられた切り欠き部及び突起部については、すでに説明したとおりであるので、それ以外の要素について図6を用いて具体的に説明する。なお、図6においては、図が複雑になることを避けるために上記切り欠き部及び突起部の記載は省略している。

【0051】

<1.1導光板の入光面における凹凸加工>

本実施形態に係る面光源装置に含まれる導光板は、入光面12の少なくとも一部の領域に、複数の凹部及び/又は凸部を有することが好ましい。この複数の凹部及び/又は凸部で光を拡散させることによって、ホットスポットによる輝度ムラを低減することができる。

【0052】

ここで、ホットスポットとは、導光板を複数の点光源と組み合わせて用いた場合、出光面の中心部(光源からある程度離れた場所)では均一な輝度が得られるものの、出光面の入光面近傍においては、点光源と点光源の間に正対する部分は暗い一方、点光源に正対する部分は明るくなる現象をいう。

【0053】

上述した入光面12の複数の凹部及び/又は凸部が設けられる少なくとも一部の領域としては、入光面12のうち少なくとも点光源に正対する部分領域を含むことが好ましく、入光面全体であることが、位置合わせを不要とするためより好ましい。複数の凹部及び/又は凸部としては、開口部又は底面が、出光面と垂直な方向(図6の14の方向)に長い異方性形状を有する複数の凹部又は凸部であることが、点光源の配列方向(図6の15の方向)に光を拡散させる効果に優れるためより好ましい。

【0054】

図6に示す導光板1において、開口部又は底面が出光面と垂直な方向に長い異方性形状を有する複数の凹部又は凸部は、出光面11に略垂直に入光面12に設けられた溝である。

【0055】

凹部(凸部)の開口部(底面)の長径が出光面と垂直な方向となす角が40度以下である場合には(0度でなくても)、その凹部(凸部)の開口部(底面)は“出光面と垂直な方向に長い異方性形状を有している”ものとするが、凹部(凸部)の開口部(底面)の長径と、出光面と垂直な方向と、のなす角は10度以下であることが好ましく、8度以下であることがより好ましく、6度以下であることがより好ましく、4度以下であることがより好ましく、最も好ましくは0度である。ここで、開口部(底面)の長径とは、開口部(底面)に外接する面積が最小となる外接長方形の長辺をいう。

【0056】

入光面に、開口部(底面)が、出光面と垂直な方向に長い異方性形状以外の形状である凹部(凸部)が設けられていてもよい。例えば、開口部(底面)が円等の等方形状である凹部(凸部)や、開口部(底面)は異方性形状であるが、その長径が出光面と垂直な方向と平行でない凹部(凸部)が設けられていてもよい。ただし、開口部(底面)が出光面と垂直な方向に長い異方性形状を有する凹部(凸部)の開口部(底面)の面積の合計が、それ以外の凹部(凸部)の開口部(底面)の面積の合計を上回っていることが好ましい。

【0057】

異方性形状の短径に対する長径の比(長径/短径)に限定はないが、好ましくは2以上であり、より好ましくは10以上である。ここで、短径、長径とは、それぞれ、外接する面積が最小となる外接長方形の短辺、長辺をいう。

【0058】

異方性形状に限定はなく、その具体例としては、例えば、図6に示すような直線(溝)や、図7に示すような略楕円形状が挙げられる。

【0059】

凹部(凸部)の開口面(底面)の形状は、入光面の任意の箇所を顕微鏡(走査型電子顕微鏡やレーザー共焦点顕微鏡等)により観察することによって決定することができる。

【0060】

凹部(凸部)の出光面に平行な方向のピッチに限定はないが、その平均ピッチは100μm以下であることが好ましく、より好ましくは65μm以下、さらに好ましくは30μm以下、最も好ましくは15μmである。また、平均ピッチは580nm(可視光の中心波長)以上であることが好ましく、より好ましくは780nm(可視光全域)以上である。

【0061】

一般に使用される点光源である、図8に示すLEDの発光面サイズ(幅102)は数mm程度であるので、凹部(凸部)の出光面に平行な方向の平均ピッチをこのような値に設定すれば、十分な数の凹部又は凸部を点光源の発光面に割り当てることができる。そのため、点光源と、導光板の入光面と、の位置あわせの精度を厳格に求める必要がなくなる。また、平均ピッチをこのような値に設定すれば、取り扱い時に凹部又は凸部に爪などが引掛かることも少なく、ハンドリング性が向上する。さらに、本実施形態に係る面光源装置に含まれる導光板によって拡散する光は例えば可視光線(380nm〜780nmの電磁波)であるので、凹部又は凸部による拡散効果を十分に発揮するためにも、平均ピッチは上記のような値であることが好ましい。

【0062】

ここで、凹部(凸部)の出光面に平行な方向のピッチとは、図7を参照すれば、入光面の出光面に平行な任意の断面における隣り合う谷底(凹部の場合)又は山頂(凸部の場合)の間の水平距離(入光面に平行な方向の距離)をいう。なお、谷底(山頂)が平坦である場合には、その中心を谷底(山頂)としてピッチを決定する。

【0063】

また、凹部(凸部)の出光面に平行な方向の平均ピッチとは、入光面の出光面と平行な任意の垂直断面から任意に抽出した100μmに存在する凹部(凸部)のピッチの平均値とする。

【0064】

凹部(凸部)の出光面に平行な方向の(平均)ピッチは、入光面の出光面に平行な任意の断面を顕微鏡(走査型電子顕微鏡やレーザー共焦点顕微鏡等)により観察・測定することによって決定することができる。

【0065】

各凹部(凸部)の大きさ(深さ・高さ)はここで例示された数値に限定されないが、例えば、その開口部(底面)の短径は580nm〜100μmであってもよく、780nm〜60μmであってもよく、1〜20μmであってもよい。また、その開口部(底面)の長径は、例えば5μm以上2cm以下であってもよい。

【0066】

また、深さ(高さ)は、例えば、500nm〜100μmであってもよく、700nm〜50μmであってもよく、5〜20μmであってもよい。凹部又は凸部の平均深さ(高さ)も、500nm〜100μmであることが好ましく、より好ましくは700nm〜50μm、更に好ましくは5〜20μmである。

【0067】

ここで、凹部の深さは、図7を参照すれば、入光面の任意の断面における各凹部を構成する両側の山のうち高い方の山の山頂と、凹部の谷底と、の間の入光面に垂直な方向の距離、換言すれば、山頂と谷底の標高差をいう。また、凸部の高さは、各凸部を構成する両側の谷のうち深い方の谷の谷底と、凸部の山頂と、の間の距離をいう。なお、凹部又は凸部の平均深さ(高さ)は、入光面の任意の垂直断面から任意に抽出した100μmに存在する凹部(凸部)の深さ(高さ)の平均値とする。

【0068】

凹部(凸部)の大きさは、入光面の任意の箇所を顕微鏡(走査型電子顕微鏡やレーザー共焦点顕微鏡等)により観察・測定することによって決定することができる。

【0069】

ただし、凹部(凸部)の形状が溝(畝)である場合、その長さは、点光源の発光面の導光板の厚み方向の長さよりも長いことが好ましい。つまり、溝(畝)の長さは点光源の発光面の大きさ以上で、かつ、導光板の厚さ以下であることが好ましい。なお、図6においては、溝は入光面12を導光板の厚さ方向に横断(出光面から対向面まで)する長さを有しているが、溝(畝)の長さは必ずしも入光面12を横断するものでなくてもよい。

【0070】

複数の凹部(凸部)の形状、大きさ(深さ、高さ)、及び図6に記載の出光面に平行な方向15のピッチのうち少なくとも1つがランダム(不規則)に異なっていると、輝度ムラ低減効果が向上するため好ましい。

【0071】

ここで、ランダムに異なっているとは、複数の測定値から算出された標準偏差を3倍した値(3シグマ)が平均値の10%を超えることをいう。

【0072】

入光面上の凹部又は凸部が配置される領域については特に限定はなく、導光板と組み合せて使用する光源の出光分布や配置等にあわせて適宜決定することができる。すなわち、本実施形態に係る面光源装置に含まれる導光板においては、凹部又は凸部が、少なくとも、各点光源の発光面と対向する入光面の領域に設けられていることが好ましいが、入光面は、凹部又は凸部が無い部分(領域)を有してもよい。

【0073】

また、凹部又は凸部の密度には限定はないが、導光板の入光面のうち、光源の発光面に対向する領域については、凹部(凸部)の開口部(底面)の面積の合計がその領域の25%以上(より好ましくは50%以上、さらに好ましくは70%以上)を占めることが好ましい。

【0074】

複数の凹部又は凸部の具体例を図9A、図9B、図10のA乃至F、及び図11のG乃至Jに示す。図9Aに示す複数本の溝(溝構造)は、溝と垂直な方向への拡散角度(後述するFWHMで定義)が60度、溝と平行な方向への拡散角度が1度の異方性の拡散特性を有する。図9Bに示す溝構造は、溝と垂直な方向への拡散角度が30度、溝と平行な方向への拡散角度が1度の異方性の拡散特性を有する。

【0075】

図10のA乃至F、及び図11のG乃至Jに示す複数の凹部又は凸部の拡散角度、平均ピッチ(凹部の開口部の長径の方向(溝)に垂直な方向の平均ピッチ)、及び平均深さを表1に示す。なお、表1において、「横」とは、凹部の開口部の長径の方向に垂直な(溝に垂直な)方向をいい、「縦」とは凹部の開口部の長径の方向に平行な(溝に平行な)方向をいう。

【表1】

【0076】

複数の凹部又は凸部の表面には、さらに、入光面での反射を低減し、入射光を効率よく利用することを目的として、モスアイ構造を設けてもよい。ここで、「モスアイ構造」とは、高さが1μm以下の略同一形状の凸部が略周期的(例えば、正方格子状、長方格子状、平方四辺形格子状、三角格子状(ハニカム)又は六角格子状に、50〜500nm程度のピッチで)に設けられた微細凹凸構造をいう。その高さは50〜500nmとしてもよいし、100〜300nmとしてもよい。

【0077】

モスアイ構造及びモスアイ構造を表面に有する凹部(溝)の具体例を、それぞれ、図12、図13に示す。

【0078】

本実施形態に係る面光源装置/表示装置に含まれる導光板の入光面に、その開口部又は底面が出光面に垂直な方向に長い異方性形状を有する複数の凹部又は凸部(以下、「凹凸構造」ということがある。)を形成する方法に限定はない。例えば、(1)凹凸構造に対応する凹凸パターンを有する金型を用いて導光板を射出成型する方法、(2)凹凸構造に対応する凹凸パターンを有する転写型を用いて導光板の入光面上に凹凸構造を転写する方法、あるいは(3)凹凸構造を有するフィルムを透光性の粘着剤等を用いて導光板に貼り合せる方法等を用いることができる。

【0079】

(1)の方法として、例えば、導光板を成形する金型の入光面に相当する位置に凹凸構造に対応する凹凸パターンを有するスタンパーを配置し、当初から凹凸構造を有する導光板を射出成形することができる。この方法は、比較的小型(32型以下程度)の画像表示装置に用いる面光源装置用の導光板を製造するのに適している。

【0080】

(2)の方法として、例えば、凹凸構造を有していない導光板(導光板製造用原反シート)を押出成形やキャスト成形等により成形した後、入光面(入光面となる面)に凹凸構造に対応する凹凸パターンを有する転写型を用いて凹凸構造を転写することができる。

【0081】

図14にこの方法の具体例を示す。図14の方法においては、所定のサイズにカットした透明基板41を複数枚重ね、表面に凹凸構造(ここでは溝構造)に対応する凹凸パターンを有する転写ローラー42を加熱しながら透明基板の入光面となる面に押し付けて凹凸構造を転写する。この方法によれば、複数枚の導光板にまとめて転写ができるので、大量生産が可能であり、品質も向上する。

【0082】

(3)の方法の具体例として、以下にa.シール型、及び、b.テープ型の2種類の方法を説明する。

a.シール型

ポリエチレンテレフタレート、ポリカーボネート、又はポリスチレン等からなる透明なベースフィルム上に、例えば、紫外線硬化樹脂層を塗布し、後述するスペックルパターンを用いた方法により紫外線硬化樹脂層に凹凸構造を形成するなどして、凹凸構造を有する層を形成する。ベースフィルムの厚さに限定はないが、例えば、20〜250μm、好ましくは50〜125μmとすることができる。

【0083】

次いで、上記ベースフィルムの凹凸構造を形成した面とは反対側の面に、粘着剤を塗布すると共にその上にポリエチレンテレフタレート等からなる剥離フィルムを貼り合わせるか、又は剥離フィルム付きの粘着フィルムの粘着層を貼り合わせる等して、粘着剤側が剥離フィルムでカバーされた多層フィルムを製造する。このような多層フィルムの層構成の具体例を図15に示す。図15の5a、5bは、共に、剥離フィルムを片側に設けた多層フィルムである。多層フィルム5aにおいては、下から順に、剥離フィルム51、粘着層52、ベースフィルム53及び凹凸構造(ここでは溝構造)が形成された層54が積層されている。また、多層フィルム5bにおいては、凹凸構造が形成された層54の上にさらに、粘着層55及び台紙フィルム層56が設けられ、下から順に、剥離フィルム51、粘着層52、ベースフィルム53、凹凸構造が形成された層54、粘着層55及び台紙フィルム56が積層されている。なお、剥離フィルム51及び台紙フィルム56は、導光板の製造中、シール台紙又は保護フィルムの役割を果たすものであり、その厚みに限定はなく、例えばその材質にもよるが20〜100μmとすることができる。ただし、ハーフカット処理の加工をより容易に行うためには、台紙フィルムは50μm以上が好ましく、75μm以上がさらに好ましい。また、粘着層の厚さは、例えば10〜100μmとすることができる。性能とコストのバランスを考慮した場合は、15〜50μm程度が好ましく、20〜25μm程度がさらに好ましい。

【0084】

次に、この多層フィルムを導光板の入光面の長さ(幅)に合わせて切断し、次いで、多層フィルム5aの場合は剥離フィルム51のみを残して、多層フィルム5bの場合は台紙フィルム56と粘着層55を残して、残りの層を入光面の厚みと同じ幅に切断する(ハーフカットする)ことによって、導光板の入光面と同じサイズを有する凹凸構造が形成されたフィルム(凹凸構造シール)を剥離フィルム51(多層フィルム5aの場合)又は台紙フィルム56(多層フィルム5bの場合)上に複数枚形成したシールシートを製造する。なお、以上のように、多層フィルム5aの場合は、ハーフカット処理の際、切断手段の刃は、凹凸構造が形成された層の側から入るので、凹凸構造が壊れる危険が少ないという利点があり、一方、多層フィルム5bの場合は、ハーフカット処理の際、切断手段の刃が粘着層52の側から入るので、粘着層を確実に切断でき、粘着剤どうしが再度くっついてしまう所謂「糸引き」という不具合が発生しにくいという利点がある。ハーフカットの方法としては、例えば、トムソン刃を切断方向に入れる方法、ロール刃を切断方向に転がす方法、及びレーザーを用いて所望の深さまで焼き切る方法等が挙げられるがこれらに限定されない。なお、レーザーを用いると切断屑が発生しないという利点がある。このようにして作製されたシールシートの正面概略図を図16に示す。図16において、各縦線は溝61を示す。

【0085】

そして、導光板の製造工程や導光板を有する面光源装置の組立工程において、多層フィルム5aの場合は上記凹凸構造が形成されたフィルム(凹凸構造シール)を剥離フィルム51から1枚ずつ剥がして粘着層52を介して導光板の入光面に貼り合せる。多層フィルム5bの場合は、上記凹凸構造が形成されたフィルム(凹凸構造シール)を粘着層55から1枚ずつ剥がし、次いで剥離フィルム51を剥がして粘着層52を介して入光面に貼り合わせる。最後に、必要に応じてフィルムと入光面との間の空気をローラー等により抜くことにより密着させてもよい。

【0086】

なお、貼り合わせに先立ち、粘着層52及び/又は入光面にエキシマUV処理やコロナ処理等の表面処理を施すことによって表面の分子結合を切断した後、直ちに粘着層と入光面とを密着させることによって、貼り合わせ強度を向上させることもできる。さらに、このような表面処理を利用すれば、粘着剤を使用せずに凹凸構造を有するフィルムのベースフィルムと導光板とを貼り合せることも可能であり、低コスト化、信頼性向上を図ることができる。

【0087】

このシール型の方法によれば、入光面への貼り合わせ作業が容易になり、使用した(貼り合わせた)シールの枚数の管理も容易になるので、導光板の製造が容易になる。さらに導光板製造用材料の輸送も容易になる。

【0088】

なお、シールシートを製造する際、多層フィルム(5a、5b)を導光板の入光面の長さ(幅)より短く切断し、面光源装置の組立の際、2枚以上の多層フィルム(シール)を入光面に貼り合わせてもよい。このとき、入光面の光源の発光面に対向する領域より(上下左右)2mm以上外側までが各多層フィルム(シール)によって覆われるよう(フィルムどうしの隙間や継ぎ目が発光面に対向する領域にかからないよう)、位置決めして貼り合わせることが好ましい。

【0089】

b.テープ型

b.テープ型の方法について、図17を用いて説明する。

a.シール型の場合と同様にして、凹凸構造が形成された層を有する多層フィルム71を製造する。次いで、これを入光面の厚みと同じ幅に切断することによって複数本のテープ状にし、それぞれリール(図示せず)に捲回してロール72に加工する。このとき、巻き取ったテープが軸ズレを起こさないように、二枚の円盤に挟まれるような構造のリールで巻き取ることが好ましい。また巻き取られたテープの径は円盤の外径より小さいことが好ましい。

【0090】

そして、導光板の製造工程や導光板を有する面光源装置や照明装置の組立工程において、ロール72から、凹凸構造が形成された層を有するテープ(テープ状フィルム)を繰り出して、導光板の入光面の長さに切断した後入光面に貼り合せるか、入光面に貼り合わせた後入光面の長さに切断する。貼り合わせには、a.シール型の方法において述べたのと同様の方法が採用できる。

【0091】

この方法によれば、テープを切断する長さは導光板に貼り合わせる際に決定すればよいので、1種類のロール(凹凸構造が形成された層を有するテープ状フィルムのロール)を様々な大きさを有する導光板の製造に兼用することができ、ロールの汎用性が高い。また多層フィルム71を導光板に貼り合せる工程の自動化・高速化が容易となる。

【0092】

(3)の方法で使用する粘着剤としては、光学用途に対応した粘着剤を用いることが好ましい。具体的には、粘着層の全光線透過率が90%以上であり、ヘーズが1.0以下となるように粘着剤の種類と厚さを選定することが好ましい。

【0093】

市販の粘着剤では、CS9621、HJ9150W(日東電工製)、DH425A(サンエー化研製)、ZACROS TR−1801A(藤森工業製)、PD−S1(パナック製)、MO−3006C,MO−3012C(リンテック製)等を用いることができる。

【0094】

また、凹凸構造が形成された多層フィルムは、導光板に貼り付けられ面光源装置に組み込まれた際には、光源近傍に配置されることになるので、光源による熱の影響に耐えうる粘着剤を使用して貼り付けることが好ましい。このような条件を満たす粘着剤は、ベースフィルムの材質によって異なる。例えば、フィルム基材がポリエチレンテレフタレート、導光板の材料がポリメタクリル酸メチル樹脂で、85℃の環境下で使用する場合には、上述した粘着剤のうち、ZACROS TR−1801A、PD−S1、MO−3006Cが好ましい。また、100℃の高温環境下でも耐える粘着剤は、PD−S1、ZACROS TR−1801Aである。

【0095】

なお、凹凸構造が形成された多層フィルムは、粘着剤等で入光面に貼り付けられ導光板と一体化していることが好ましい。すなわち、導光板の入光面と、光源と、の間に、上記凹凸構造が形成されたフィルムを単に配置しただけでは、導光板内部での入射光を広角に拡散させること、さらには、ホットスポットやその他の点光源に由来する輝度ムラを解消することが困難になる傾向にある。

【0096】

また、(3)の方法における紫外線硬化樹脂層には、光学性能を上げるために、例えば平均粒径2μm程度のシリコン微粒子を混入し、内部拡散性能を付与することも有用である。なお、実施例においては、このような内部拡散性能を有していない紫外線硬化樹脂を用いている。

【0097】

上述の(1)、(2)の方法で使用する金型(スタンパー)、転写型(転写ローラー)や(3)の方法で使用するフィルム等に、凹凸構造に対応する凹凸パターンや凹凸構造を形成する方法に限定はなく、例えば、切削、サンドブラスト等の機械加工によって形成してもよいし、レーザーのスペックルパターン露光により形成することもできる。スペックルパターン露光を利用する方法は、機械加工では困難な10μm程度以下の微細な3次元構造の形成に適しており、また適度な不規則性を得ることも容易である。

【0098】

スペックルパターン露光を利用する場合には、具体的には次のようにしてランダムな凹凸構造を形成することができる。

【0099】

例えば、レーザー光を用いた干渉露光によりランダムな斑点模様や縞模様のスペックルパターンを発生させ、これをフォトレジスト等の感光性材料に照射する。次いで、露光した感光性材料を公知の方法によって現像すると、感光性材料に上記スペックルパターンに対応したランダムな凹凸構造が形成される。

【0100】

なお、ランダムな斑点模様や縞模様のスペックルパターンは、例えば、レーザー光を異方性の強い拡散層等で拡散させることによって発生させることができる。通常、レーザー光を拡散層で拡散させて露光面に照射すると、スペックルは円形ムラとして発生するが、拡散層を異方性の強いものとすると、スペックルを斑点模様や縞模様状にすることができる。さらに、レーザー光の波長やレーザー光を拡散させる条件等を適宜変更することにより、所望のランダム斑点/縞模様を得ることが可能となる。具体的には、特表2004−508585号公報の段落[0047]乃至[0057]に開示される方法等によって発生させることができる。

【0101】

凹凸構造に対応する凹凸パターンを有する金型や転写型は、さらに、上記のようにして作製した凹凸構造をサブマスタ型とし、このサブマスタ型に電鋳等の方法で金属を被着してこの金属に上記凹凸構造に対応する凹凸パターンを転写すること等によって作製することができる。

【0102】

なお、干渉露光によるスペックルパターンを用いた微細な凹凸パターンの作製方法は周知であり、例えば、特許第3413519号、特表2003−525472号公報及び特表2004−508585号公報等に開示されている。

【0103】

導光板の厚さ(出光面とこれに対向する対向面との間の距離)に限定はないが、例えば、2.0〜5.0mm程度とすることができる。

【0104】

本実施形態に係る面光源装置に含まれる導光板の材質は、透光性のものであれば特に限定はなく、例えば、ポリメチルメタクリレート、ポリカーボネート、ポリスチレン、及びメチルメタクリレート−スチレン系共重合体等の光学部品の材料として一般に使用されている透明性の高い高分子材料や、ガラス等の無機材料を用いることができる。これらの中でも、透過率の高いポリメチルメタクリレートが好ましい。

【0105】

また、本実施形態に係る面光源装置に含まれる導光板は、必要に応じて有機や無機の染料や顔料、艶消し剤、熱安定剤、難燃剤、帯電防止剤、消泡剤、整色剤、酸化防止剤、紫外線吸収剤、不純物の捕捉剤、増粘剤、表面調整剤及び離型剤等の添加剤を本発明の目的を損なわない範囲で含有していてもよい。

【0106】

本実施形態に係る面光源装置に含まれる導光板における凹凸構造(複数の凹部又は凸部)は、複数の凹部(凸部)の開口部(底面)が特定の一方向に長い異方性形状を有するものが好ましく、その表面形状により、特定の一方向、すなわち凹部(凸部)の開口部(底面)の長径の方向に対して垂直な方向への拡散角度が最大で、特定の一方向に平行な方向への拡散角度が最小である異方性の拡散特性を示す。

【0107】

拡散角度(入光面に垂直に光線を入射させたときの出射光の拡散角度(FWHM))の具体的な値に限定はないが、出光面に平行な方向への拡散角度が30°〜120°であることが好ましく、より好ましくは40°〜100°、さらに好ましくは50〜90°である。一方、出光面に垂直な方向への拡散角度は、10°未満であることが推奨され、5°未満であることが好ましく、1°未満であることがさらに好ましく、0.5°未満が最も好ましい。

【0108】

出光面に垂直な方向、平行な方向への拡散角度は、共に、各凹部(凸部)の形状や深さ(高さ)及びピッチ等を適宜変更することによって調整することができ、スペックルパターンを利用して溝構造を形成する場合、これらはレーザー光を拡散させる条件等を適宜変更することによって調整できる。

【0109】

また、拡散特性は入光面の凹凸構造が形成された全領域において略一定であることが好ましい。

【0110】

ここで、「拡散角度」とは、図18に示すように、透過光強度がピーク強度の半分に減衰する角(半値角)の2倍の角度(FWHM:Full Width Half Maximum)をいう。この拡散角度は、例えば、Photon Inc.製のPhoton或いは、ビームプロファイラNanoScan、又は日本電色工業株式会社製のGC5000L等の変角色差計を用いて、凹凸構造が形成された面の法線方向から、凹凸構造に入射した光の透過光強度の角度分布(透過光の強度の出射角度に対する分布)を測定することによって求めることができる。特に、FWHMが1°以下の特性に関してはNanoScanが測定に最適である。ここで、凹凸構造が形成された面の法線方向とは、図6の16に示す方向を指す。

【0111】

なお、拡散角度は理論(スネルの法則)上、基材が内部拡散性能を持たない場合であれば、基材の屈折率の影響は受けず、凹凸構造が形成された面を形成する材料の屈折率に依存する。このため、導光板の入光面に凹凸構造を形成する方法として上記(3)の製法を採用する場合であれば、凹凸構造を有するフィルム単独で拡散角度を測定しても、これを導光板に貼り合わせた最終形態の状態で拡散角度を測定しても、測定結果は変わらない。また、上記(1)(2)の製法を採用する場合であれば、入光面と平行な面で切断した薄片を作製して、その拡散角度を測定してもよい。

【0112】

また、測定対象である面と対向する面が平滑でない場合には、その面を切断する等して平滑面とするか、測定対象である面の表面形状をその面を形成する材料と同じ屈折率を有する材料に転写しこれを用いることにより測定することができる(凹凸が反転しても、透過光強度の角度分布は変化しないので、拡散角度も変化しない)。

【0113】

さらに、凹凸構造が形成された入光面に、その法線方向から、光線を入射したときに、出射角度=0°において、光の透過光強度がピーク強度の90%以上となることが好ましい。

【0114】

このように、凹凸構造が形成された入光面の表面形状は、その法線方向から光線を入射したときの光の透過光強度の角度分布が、複数のピークを持たず、なだらかに変化するようなものであることが好ましい。

【0115】

本実施形態に係る面光源装置で使用する導光板においては、例えば上述のような複数の凹部又は凸部の表面形状に由来する拡散特性により、ホットスポット等の輝度ムラが低減できる。

【0116】

本実施形態に係る面光源装置で使用する導光板においては、凹凸構造の表面形状により拡散特性を実現するので、その表面形状を制御することによって、精度の高い拡散特性を安定的に得ることができる。更に、表面形状により拡散特性を実現する本実施形態においては、拡散をもたらす屈折は、空気(屈折率ほぼ1)と、凹凸構造を構成する材料(樹脂又は樹脂組成物)(屈折率約1.3〜1.6)と、の間で起きるので、粘着剤と、フィラーと、の間の屈折を利用する従来技術(例えば、特開2008−34234号公報参照。)と比較して、凹部(凸部)の開口部(底面)の長径の方向に垂直な方向への拡散角度を大きな値とすることができる。

【0117】

<1.2導光板の対向面における光散乱加工>

本実施形態に係る面光源装置に含まれる導光板においては、出光面のフレームに遮蔽されている遮光領域に対向する、対向面の入光面近傍の一部の領域(以下「領域B」ともいう。)において、点光源に正対する部分領域の光散乱度が、点光源と点光源との間の部分に正対する部分領域の光散乱度よりも低くなるように構成された、図19に示すような光散乱加工を有していることが好ましい。

【0118】

領域Bにおいて、点光源に正対する部分領域の光散乱度が、点光源と点光源の間の部分に正対する部分領域の光散乱度より低くなるように構成された光散乱加工を設けることにより、入光面に設けた凹凸構造と相俟って、具体的には、このような出光面及び/又はその対向面の入光面近傍に設けた光散乱加工と、入光面に設けた凹凸構造とが、相互に輝度ムラ低減効果の足りない部分を補完しあって、出光面の輝度の均一性が飛躍的に向上し、後述のP/Lを大きくすることができる。

【0119】

なお、「点光源(又は、点光源と点光源の間の部分)に正対する部分領域」とは、出光面の入光面に平行な方向をX軸、入光面に垂直な方向をY軸としたときに、点光源(又は点光源と点光源の間の部分)と略同じX座標を有する部分領域をいい、「点光源に正対する部分領域の光散乱度が、点光源と点光源の間の部分に正対する部分領域の光散乱度よりも低い(又は略等しい)」とは、同じY座標を有する部分領域同士を比較したときに、点光源に正対する領部分域(点光源と略同じX座標を有する部分領域)の光散乱度が、点光源と点光源の間の部分に正対する部分領域(点光源と点光源の間の部分と略同じX座標を有する部分領域)の光散乱度よりも低い(又は略等しい)ことをいう。

【0120】

点光源に正対する部分領域の光散乱度が、点光源と点光源の間の部分に正対する部分領域の光散乱度より低くなるように構成された光散乱加工が施される、対向面の領域Bは、出光面の遮光領域に対向する領域のうち入光面に平行な帯状の部分領域であることが好ましいが、必ずしも入光面側端部(Y=0)から開始している必要はない。

【0121】

「点光源に正対する部分領域の光散乱度が、点光源と点光源の間の部分に正対する部分領域の光散乱度よりも低」くなる構成の具体的な実施形態としては、例えば、a.点光源と正対する部分領域以外に光散乱加工を施す(点光源と点光源の間の部分に正対する部分領域に光散乱加工を施す)、b.領域Bの略全領域に光散乱加工を施し、点光源と正対する部分領域については他の部分領域より光散乱度が低くなるようにする(点光源と点光源の間の部分に正対する部分領域については他の部分領域より光散乱度が高くなるようにする)等が挙げられる。

【0122】

光散乱加工に限定はなく、導光板の技術分野で一般に採用されているものが使用できる。例えば、反射性あるいは拡散性の材料からなる複数の拡散性ドットのパターンを積層や印刷により設けることや、凹凸形状等の複数の3次元ドットのパターンを形成することが挙げられる。ドットの形状に限定はなく、例えば円形、四角形などが挙げられ、その大きさは例えば、0.1〜2.0mm程度とすることができる。

【0123】

光散乱度は、例えば、反射(拡散)性材料からなる拡散性ドット中の反射(拡散)性物質の濃度(濃度を高くする程光散乱度は高くなる)、凹凸形状の3次元ドットの形状(例えば、高さを高くするほど光散乱度は高くなる)、ドットが形成されている部分の面積の割合(以下、「ドット密度」といい、ρで表す。なお、領域内でドット密度が段階的に変化している場合には、領域のドット密度は、図20記載のように、ドット26の中心と、隣接するドットA〜Fの中心と、を結ぶ線分の垂直2等分線26a〜26fによって囲まれる多角形262の面積に対するドット26の面積の割合(%)をいい、ドット密度を高くするほど光散乱度は高くなる)等を調整することによって制御することができる。ドット密度は、例えば、単位面積あたりのドットの個数を一定にして各ドットの面積を変化させるか、逆に各ドットの面積を一定にして単位面積あたりのドットの個数を変化(ドットのピッチ)させるか、或は、その両方を変化させる等して調整することができる。

【0124】

図21に示すように、出光面のフレームに遮蔽されていない表示領域に対向する、対向面の領域(以下「領域A」ともいい、少なくとも表示領域に対向する領域を含み、隣接する遮光領域に対向する領域(境界エリア)を一部含んでもよい)にも、光散乱加工を施す。このとき、領域Aの範囲は、領域Aと領域Bとの間に、後述する領域Cが存在するように設定することが好ましい。

【0125】

なお、領域Aのうち、少なくとも表示領域に対向する領域においては、点光源に正対する部分領域の光散乱度と、点光源と点光源との間の部分に正対する部分領域の光散乱度とが略等しいことが好ましい。

【0126】

対向面において、領域Aと領域Bに挟まれた領域Cは、入光面に平行な帯状の領域であることが好ましく、その場合、領域Cの幅は0.2mm以上が好ましく、さらに好ましくは0.5mm以上であり、最も好ましくは1mm以上である。また、領域Cの幅の上限としては3.0mm以下が好ましく、2.0mm以下がさらに好ましく、1.5mm以下が最も好ましい。

【0127】

領域Cにおいては、少なくとも点光源と点光源の間の部分に正対する部分領域には光散乱加工が設けられておらず、領域C全体に光散乱加工が全く設けられていなくてもよい。

【0128】

図21の例においては、出光面の遮光領域に対向する、対向面の入光面近傍の一部の領域B(入光面と平行な帯状のエリア)に、点光源に正対する部分領域の光散乱度が、点光源と点光源の間に部分に正対する部分領域の光散乱度より低くなるように構成された光散乱加工が施されており、この点光源に正対する部分領域の光散乱度が、点光源と点光源の間に部分に正対する部分領域の光散乱度より低くなるように構成された光散乱加工においては、入光面近傍の点光源と正対する部分領域の各ドットの面積を小さく、また、入光面近傍の点光源と点光源の間の部分に正対する部分領域の各ドットの面積を大きくすることによって、入光面近傍において光源と正対する部分領域の光散乱度が、光源と光源の間の部分に正対する部分領域の光散乱度よりも低くなるようにしている。

【0129】

出向面の表示領域に対向する、対向面の領域Aにおいては、点光源と正対する部分領域の光散乱度が、点光源と点光源の間の部分に正対する部分領域の光散乱度と略等しくなるように光散乱加工が施されている。具体的には、ドット密度により光散乱度を制御する場合、入光面からの距離が同じ領域(同じY座標を有する領域)のうち最もドット密度の低い領域のドット密度ρ1と最もドット密度の高い領域のドット密度ρ2の比(ρ2/ρ1)が、ρ2/ρ1≦1.2であることが好ましく、ρ2/ρ1≦1.1であることがさらに好ましく、ρ2/ρ1=1とするのが最も好ましい。

【0130】

点光源に正対する部分領域の光散乱度が、点光源と点光源の間の部分に正対する部分領域の光散乱度より低くなるように構成された光散乱加工と、遮光部分/非遮光部分との位置関係を、上記のようにする(すなわち、点光源に正対する部分領域の光散乱度が、点光源と点光源の間の部分に正対する部分領域の光散乱度より低くなるように構成された光散乱加工を、出光面の遮光領域に対向する領域内に収める)ことで、出光面の輝度ムラを正面からだけでなく、斜めからも視認されないようにすることができる。

【0131】

図22に、導光板の対向面の光散乱加工の別の具体例を示す。図22の例では、出光面の遮光領域に対向する、対向面の入光面近傍の一部の領域B(入光面と平行な帯状のエリア)において、点光源に正対する部分領域にはドットを形成せず、点光源と点光源の間の部分に正対する部分領域にのみ、表示領域に対向する領域におけるドット密度より2倍〜20倍高い密度でドットを形成している。

【0132】

このように、領域Bにおいて点光源と点光源の間の部分に正対する部分領域にのみ光散乱加工を施すことにより、点光源と点光源の間に擬似的な光源を発生させ、これが実際の両側の点光源の像と重なることで、点光源に由来するムラを低減することができる。

【0133】

さらに、図22の例においては、表示領域とその周辺の領域(遮光領域のうち、表示領域との境界に位置する境界エリア)に、点光源に正対する部分領域の光散乱度と、点光源と点光源の間の部分に正対する部分領域の光散乱度と、が略等しくなるような光散乱加工が施され、あわせて領域Aを形成している。そして、領域Aと領域Bの間には、光散乱加工の設けられていない領域C(入光面に平行な帯状の領域)が存在している。

【0134】

なお、領域Bは、出光面の遮光領域と、表示領域と、の境界線に対向する対向面上のラインから1mm以上外側から開始することが好ましい。こうすることで、前述した擬似的な光源が、面光源装置の使用時に利用者に視認されることを防ぐことができる。

【0135】

また、領域Bにおける点光源と点光源の間の部分に正対する部分領域に施された光散乱加工(擬似的な光源となる光散乱加工)は、その中央(点光源と点光源の中間)に向かって光散乱度が上がるグラデーションをかけることが好ましい。こうすることで、点光源と点光源の間の部分に左右の点光源から届く光を中央部に向うに従って強く散乱させ、擬似的光源散乱加工部の中央に暗部を発生させず、自然な擬似光源部を設けることができる。

【0136】

ここで、ある領域のドット密度ρ(%)とは、図20を参照すれば、その領域に含まれる特定のドット(26)の中心点と、該特定のドットに隣接するドット(A〜F)の中心点とを結ぶ線分の垂直二等分線(26a〜f)で形成される、該特定のドットを囲むように出来る多角形(263)の面積を分母として、該特定のドット(26)の面積を分子とした面積比率を%で表した値のことをいうものとする。

【0137】

出光面における出光分布のさらなる均一性を達成するために、入光面近傍の光散乱加工及びそれ以外の光散乱加工には、さらに、入光面から遠ざかる方向に向かって光散乱度が高まるようなグラデーション(例えば、入光面から離れるに従ってドット面積が広くなるようなグラデーション、同一大のドットを光源から離れるに従ってピッチが狭くなるように配置したグラデーション)も付与することができる。

【0138】

また、表示装置用の面光源装置の場合、出光分布の均一性を高めつつも、画面中央の輝度が最も高い一様な山型の出光分布とすることが視認しやすく好ましいとされているので、出光面及び/又は対向面に設ける光散乱加工は、さらに、中央部分の光散乱度が高くなるよう構成してもよい。

【0139】

上述の光散乱加工は、出光面、又は対向面と出光面の両方に設けることも可能であるが、光散乱加工が視認されやすいものである場合等には、対向面にのみ設けるようにすることが好ましい。

【0140】

また、出光面及び/又は対向面のうち、光散乱加工を施さない方には、入光面に垂直な複数本の溝からなる溝構造を設けてもよい。出光面及び/又は対向面にこのような溝構造を設けると、出光面から出る光の広がりを押さえることができるので、導光板をローカルディミングに適したものとすることができる。

【0141】

<2.面光源装置>

次に、本実施形態に係る面光源装置について説明する。

【0142】

図23に本実施形態に係る面光源装置の一例の平面概略図を示す。

【0143】

本実施形態に係る面光源装置9は、導光板91と、導光板の入光面93の近傍に配置された複数の点光源92を含み入光面と略平行に配列された光源ユニットと、導光板及び光源ユニットを固定するシャーシ(非図示)と、出光面の発光領域を覆うように積層された単数又は複数の光学シート(非図示)と、光学シート及び光吸収シートと対向するように配置されたフレーム(非図示)と、を有する。図24に本実施形態に係る面光源装置の一例の要部の断面模式図を示す。

【0144】

<2−1.点光源>

点光源に限定はないが、LED(発光ダイオード)を用いることが好ましい。LEDは低消費電力で高輝度の光が得られ、温度が低い場合でも明るく発光するので、点灯直後から十分な照度を有する面光源装置、照明装置を提供することができる。LEDの種類に限定はなく、例えば、青色LEDにより緑色、赤色蛍光体を励起するワンチップタイプの擬似白色LED、赤色/緑色/青色LEDを組み合わせて白色光を作るマルチチップタイプ、更には近紫外LEDと赤色/緑色/青色蛍光体を組み合わせたワンチップタイプの擬似白色LED等が挙げられる。

【0145】

図8の概略図で示したように、本実施形態で使用できるLED10は、例えば箱形である。なお、LEDの外形や発光面のサイズに限定はないが、外形が5.6mm(幅)×3.0mm(高さ)×1.0mm(厚み)程度で、発光面101の横幅102が5mm以下のものが一般的に使用されている。

【0146】

点光源の発光面と、導光板の入光面と、の距離は、0.1mm以上1.5mm以下であることが好ましい。より好ましくは0.1mm以上1.0mm以下である。入光面と、発光面と、の距離を離すと、導光板に入射する光の量は、逆2乗の法則により減少し、結果的に出光面からでる光の総量も減少してしまう。したがって、点光源の発光面と、導光板の入光面と、の距離は近いことが好ましい。一方、点光源の周辺では熱が発生し、その熱、又は吸湿により導光板が膨張するため、膨張に耐えうる隙間を残しておくことも好ましい。

【0147】

点光源の配置方法に限定はないが、導光板の入光面に沿って(出光面に平行に)一直線上に等間隔(「等間隔」には±10%の誤差を含むものとする)に配置することが好ましい。この場合、点光源の配列ピッチPは、例えば、点光源の幅(外形)〜200mm程度にするのが一般的である。輝度ムラ防止の観点からは、点光源はなるべく密に配置されている方がよく、基板上への実装制約の観点ではある程度距離が開いている方がよい。点光源の配列ピッチは、好ましくは5mm〜200mm、より好ましくは10〜100mmである。

【0148】

<2−2.フレーム>

本実施形態に係る面光源装置は、さらに、導光板の出光面上に積層された光学シート、及び光吸収シート又は出光面の外縁部と対向するように配置された、面光源装置の発光領域を画定する平面形状が枠状であるフレームを有する。フレームは、点光源の光を透過しない材料で構成され、表示領域は、例えば、当該フレームの開口部で画定される。

【0149】

フレームはシャーシと組合せて、導光板や点光源をその中に収納することができるような覆い部をさらに有するものとしてもよい。この場合、点光源、及び電源装置等をその中に隠して、面光源装置をすっきりとした外観にすることができる。

【0150】

フレームは、導光板の出光面の表示領域が、入光面よりも内側から始まるように構成され、さらに、当該表示領域より入光面に近い側に位置する出光面の領域には、迷光の影響を除外するために光吸収シートを積層してもよい。

【0151】

導光板の対向面の光散乱加工が施されている領域は、少なくとも1つの入光面側において、フレームの開口部に正対する範囲より外側、好ましくは0〜10mm(ただし、0mmは含まず)、より好ましくは1〜6mm、更に好ましくは1〜4mm、特に好ましくは2mm外側から始まる。このようにすると、光散乱加工のスタートラインが画面側から視認できてしまうおそれがなくなると共に、高い面内(発光エリア内)平均輝度を確保することができる傾向にある。

【0152】

図23において、点光源92の発光面と、表示領域94と、の間の水平距離L、換言すれば、導光板91上に表示領域に相当する領域94を投影したときのその領域94と、入光面93と、の距離Lを一定以上確保するように設計されることが好ましい。

【0153】

具体的には、本実施形態に係る面光源装置においては、光源の発光面と表示領域との間の水平距離Lを、点光源の配列ピッチPに対して、L<P/1.5(P/L>1.5)としても輝度ムラを抑制することができる。さらに、L<P/2.5(P/L>2.5)としてもよく、L<P/3.0(P/L>3.0)、L<P/4.0(P/L>4.0)とすることもできる。

【0154】

面光源装置において、PとLの関係を上記のように設計することができると、額縁と呼ばれる表示パネルに形成されるアクティブエリアの外枠部が薄い、スタイリッシュな表示装置を実現することができ、また、使用する点光源の数を減らすこともできるので省電力化も図れる。なお、従来の面光源装置におけるPとLの関係は、せいぜいP/L≦1.4程度である。なお、Lの大きさは、上述のとおりPとの兼ね合いで決まるが、例えば、0.1〜30mm、0.1〜20mm又は0.1〜10mmとすることができる。

【0155】

なお、点光源の配列ピッチPを変化させても、点光源の発光面と導光板の表示領域との間の水平距離Lを変化させても、P/Lが同じ値ならば、同じ輝度ムラ低減性能を示す。

【0156】

<2−3.光学シート>

本実施形態に係る面光源装置においては、上述した導光板、点光源、及びフレームに加え、拡散シートやプリズムシート等の、エッジライト方式の面光源装置において一般に採用される単数又は複数の光学シートを導光板の出光面の発光領域上に積層する。具体的には、拡散シートを導光板の出光面に積層することができる。さらに、導光板の出光面には、拡散シート以外にも、プリズムシートや、レンチキュラーレンズシート、マイクロレンズシートなどの集光シートや、液晶パネルの偏光板での光学損失を回避するための偏光反射シートを積層することもできる。

【0157】

特に、導光板の出光面に、LEDの配置された入光面に対して略垂直な稜線を有する溝構造を表面に有するレンズシートを積層すると、本実施形態に係る輝度ムラ低減効果が非常に強く得られるため好ましく、レンズシートは、溝構造が略三角柱で構成されているプリズムシートであることが好ましい。さらに、加えて、LEDの配置された入光面に対して略平行な稜線を有する溝構造を表面に有するレンズシートを組み合わせると、斜め方向からみたときの輝度ムラが改善されるため好ましい。また、その際、プリズムシートと導光板との間に拡散シートを介在させると、導光板の光散乱加工が視認されにくくなると共に、細かいムラも改善されるため好ましい。さらに、組み合わせて使用する表示パネルとの干渉による光学シートの傷付等を防止するために、一番外側には拡散シート(その拡散性は、前述の拡散シートの拡散性よりも低いものであることが好ましい)を配置することが好ましい。

【0158】

本実施形態に係る面光源装置においては、とりわけ、導光版の出光面側に、少なくとも、拡散シート、LEDが配置された入光面に対して略垂直な稜線を有する溝構造を表面に有するプリズムシート、LEDが配置された入光面に対して略平行な稜線を有する溝構造を表面に有するプリズムシート及び拡散シート、の4枚の光学シートをこの順で積層すると、輝度ムラがほとんどなく、しかも、導光板に設けた光散乱加工等が視認されることもない、非常に高品位の面光源装置が得られる。

【0159】

プリズムシート、拡散シートとしては、面光源装置等において一般に使用されているものが使用できる。例えば、導光板の出光面と接する拡散シート(以下、「下拡散シート」という。)としては、総厚215μmで、その内訳が、厚さ188μmPET基材上の表示面側に、数μm〜数十μmオーダーのシリカビーズ等の透明粒子を分散し、ビーズがUVないしは熱硬化性樹脂を厚さ10μm前後バインダーとしてコーティングされ(ここで、ビーズの多くはバインダーから頭を出すようにコーティングされており、これにより適切な拡散性と集光性を得ている)、表示面側からみて反対側に、帯電や密着を防ぐためのコート層が厚さ10μm前後で設けられた(コート層により、導光板との密着による不具合などを防いでいる。このコート層には、少量のビーズや、表面抵抗を下げるための脂肪酸塩が添加される。)ものを使用することができる。

【0160】

表示面側に配置された拡散シート(以下、「上拡散シート」という。)としては、総厚220μmで、その内訳が、厚さ188μmPET基材上の表示面側に、数μm〜数十μmオーダーのシリカビーズ等の透明粒子が下拡散シートより少なく分散し、ビーズがUVないしは熱硬化性樹脂を厚さ10μm前後バインダーとしてコーティングされ(ここで、ビーズの多くがバインダーの中に埋まるようコーティングされており、これにより適切な拡散性を抑えつつ、パネル等との干渉による傷付を防いでいる。)、表示面側からみて反対側に、下拡散シートと同様に帯電や密着を防ぐためのコート層が厚さ10μm前後で設けられた(コート層により、プリズムシートとの密着による不具合などを防いでいる。このコート層には、少量のビーズや、表面抵抗を下げるための脂肪酸塩が添加される。上拡散シートの場合、パネルとの密着を防ぐ観点から、表示面側も同様な設計をとることも多い。)ものを使用することができる。

【0161】

プリズムシートとしては、例えば、厚み250μmのPET基材の表示面側に、UV硬化性樹脂を厚み15μm〜20μmで頂角が略90°のプリズムが略50μmのピッチで賦形された光学シートを使用することができる。表示面側からみて反対側には、拡散シートと同様に帯電や密着を防ぐためのコート層が厚さ15μm〜20μmで設けられており、積層された他の光学シートとの密着や、摩擦係数増加による傷つきなどの不具合を防いでいる。このコート層には、少量のビーズや、表面抵抗を下げるための脂肪酸塩が添加される。

【0162】

<2−4.面光源装置のその他の構成要素>

上述した構成要素以外に、本実施形態に係る面光源装置は、光の利用効率を向上させるために反射シートを導光板の対向面下方に配置することができる。

【0163】

また、図24に示したように、フレームと組み合わせて導光板や他の部材を収納するシャーシを含んでいる。

【0164】

また、上記の点光源に電力を供給する電源を有し、電流量やオンオフをコントロールする制御回路を有していてもよい。

【0165】

<3.表示装置>

次に、図24に要部の断面模式図で記載された本実施形態に係る面光源装置を用いた表示装置について説明する。

【0166】

表示装置は、面光源装置の光の透過を調整することによって表示をするアクティブエリア及び該アクティブエリアを画定する遮光枠(以下「ブラックマトリックス」ともいう。)を有する表示パネルと、表示パネルの背面に配置された面光源装置とを有する。

【0167】