靴底材及びその成形法

【課題】耐久性や耐摩耗性に優れ、かつ氷面や磨かれた石材などの乾いた床面又は濡れた床面においても優れた防滑性を兼ね備えた靴底材及びその靴底材の成形法を提供しようとするものである。

【解決手段】ゴム生地に短繊維3を配合した靴底材4において、靴底下面に多数の独立した突起41を設け、その突起41の底面外周壁の立ち上がり角13を底面に対して略直角に形成し、短繊維3を突起の底面外周部付近において底面に対して略水平方向に配向させるとともに突起の底面中央部付近においては略垂直方向に配向させ突起の底部411に短繊維3を露出させた。また突起の底面中央部付近に略垂直方向に短繊維を配向させたゴム生地は底面外周付近のゴム生地より硬度を高くした。

【解決手段】ゴム生地に短繊維3を配合した靴底材4において、靴底下面に多数の独立した突起41を設け、その突起41の底面外周壁の立ち上がり角13を底面に対して略直角に形成し、短繊維3を突起の底面外周部付近において底面に対して略水平方向に配向させるとともに突起の底面中央部付近においては略垂直方向に配向させ突起の底部411に短繊維3を露出させた。また突起の底面中央部付近に略垂直方向に短繊維を配向させたゴム生地は底面外周付近のゴム生地より硬度を高くした。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ゴム生地に短繊維を配合した靴底材及びその成形法に関するもので、より詳細には防滑性を有した靴底およびその成形法に関する。

【背景技術】

【0002】

従来、防滑性の靴底として、底接地面を軸方向とするガラス繊維を含有するゴム部分と発泡したゴム部分とが交互に混在する領域を接地面に有する履物底が実開昭62−21904号によって提案されている。

【0003】

この従来の履物底は、底接地面へ向かう方向を軸方向として配列したガラス繊維を含有するゴム部分が氷面において防滑機能を有し、また硬度の低い発泡したゴム部分が滑り易い床面に防滑機能を発揮するものであるが、床面に接する底接地面が一部発泡ゴムであるため経時的に劣化しやすく耐久性及び防滑性が十分ではなかった。しかも、この靴底の発泡ゴムは着地時の衝撃力や摩擦力を直接受けるため、靴底突起の摩耗が激しく耐摩耗性についても不十分であった。さらに、従来の靴底は接地面方向に配向したガラス繊維を含有するゴム部分はガラス繊維を未加硫ゴムに混合し圧延することによってガラス繊維を配向した圧延シートを重ね合わせたあと圧延方向と直交する方向に裁断しなければならず成形作業が煩雑で、コストアップとなる欠点があった。

【0004】

また、これらの欠点を解消するために、特開2004−49682号で流入孔を備えた多数の独立した突起成形凹部を有する靴底材成形型に、未加硫ゴム生地と硬質繊維を混入した異質の未加硫ゴム生地とを順次載置して積層し、これらの未加硫ゴムを加熱加圧することによって突起成形凹部に充填するとともに流入孔に流入させながら硬質繊維を垂直方向に配向させて突起を一体成形した後、該突起の底部をバフして突起の底面を異質のゴム部材で形成し、硬質繊維を露出させたことを特徴とする靴底材の成形法を提案した。

【0005】

この従来の靴底材の成形法は上記の通り成形時に硬質繊維が垂直方向に配向されて容易に成形される利点があるが、硬質繊維の把持力が低いため氷面での防滑性において未だ満足できず、また乾いた床面又は濡れた床面でのスベリ抵抗力についてもまだ十分ではなかった。

【特許文献1】実開昭62−21904号公報

【特許文献2】特開2004−49682号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

そこで、本発明は前記従来の問題点を解決しようとするものであって、その目的とするところは、耐久性、耐摩耗性に優れ、氷面や磨かれた石材などの乾いた床面又は濡れた床面においても優れた防滑性を兼ね備えた靴底材及びその靴底材を極めて簡単な方法で廉価に提供しようとするものである。

【課題を解決するための手段】

【0007】

本発明は、ゴム生地に短繊維を配合した靴底材において、靴底下面に多数の独立した突起の底面外周壁の立ち上がり角を底面に対して略直角とするとともに、該短繊維を靴底突起の底面外周部付近において底面に対して略水平方向に配向させるとともに突起の底面中央部付近においては略垂直方向に配向して底面に露出させ、しかも前記底面中央部付近の靴底材を底面外周付近の靴底材より硬度を高くしたことを特徴とする靴底材を要旨とするものである。

【0008】

これにより、本発明の靴底材は突起の底面外周部では柔らかいゴム生地に短繊維が略水平方向に配向されているので床面を傷つけることが少なく、また柔軟性及び水平方向への強度を持たせることにより通常の路面でスベリ抵抗力向上が図られるとともに、突起のエッジにより水膜を切って排除され床面を捉えることができる。そして、突起の底面中央部では略垂直方向に配向された短繊維により氷面での防滑性が機能的に発揮される。さらに、本発明の靴底材は底面中央部付近のゴム生地が底面外周付近のゴム生地より硬度を高くした構造であるので略垂直方向に配向された短繊維がその硬いゴム部材でしっかりと固定化されるので一層把持力が増しグリップ効果が向上されるものである。

【0009】

また、前記靴底上面に布を備えたことを特徴とする靴底材とするものである。

【0010】

これにより、本発明の靴底材は別体の靴底本体を射出成形し該布に射出成形素材を投錨接合させて、靴底本体と該靴底材とを布を介して接合し一体成形した靴底が容易に成形可能となる。布は綿織物、麻織物、毛織物、化繊織物、合繊織物、フェルトなどや不織布が使用される。

【0011】

また、本発明は、多数の独立した突起成形凹部の底面外周壁の立ち上がり角を略直角になすとともに該突起成形凹部の底面中央部に流入孔を備えた靴底材成形型に、ゴムシートの長手方向とほぼ平行方向に短繊維を配向させた第1の未加硫ゴム生地と短繊維を混入した第2の未加硫ゴム生地とを順次載置して積層し、これらの未加硫ゴム生地を加熱加圧することによって該突起成形凹部に充填し流入孔に流入させることにより突成形凹部の外周部付近において前記第1の未加硫ゴムの短繊維を底面に対して略水平方向に配向し、また突起成形凹部の底面中央部付近において前記第2の未加硫ゴムの短繊維を底面に対して略垂直方向に配向して突起を一体成形した後、該突起の底部をバフして突起外周壁の立ち上がり角度を直角にし、成形した突起を第1のゴム生地と第2のゴム生地との異質のゴム部材で構成するとともに、かつ突起の底面中央部において短繊維を略垂直方向に露出させたことを特徴とする靴底材の成形法を発明の要旨とするものである。

【0012】

これにより、本発明の靴底材の成形法は突起の底面外周部では柔らかいゴム生地内に短繊維が水平方向に、また突起の底面中央部では硬いゴム生地内に短繊維を垂直方向に配向させた突起を極めて簡単に成形できる。

【0013】

また、本発明の靴底材は前記成形後の突起の底面外周部付近の第1の未加硫ゴムの硬度を40〜60度とし、また突起の底面中央部付近の第2の未加硫ゴムの硬度を65〜90度とした。

これにより、突起の底面中央部では略垂直方向に配向された短繊維が硬いゴム生地でしっかり固定化されるため把持力が向上し、また突起の底面外周部では柔らかいゴム生地の中に短繊維が突起底面に垂直に露出されることなく略水平方向に配向されるので柔軟性及び水平方向への強度を持たせることによりスベリ抵抗力が増してグリップ性が得られる。

【0014】

そして、前記靴底材の成形法において、第1の未加硫ゴム生地の上に第2の未加硫ゴム生地を載せた後、さらにその上に布を載置し、その後それらを加熱加圧して突起を一体成形し靴底上面に布を備えた靴底材を成形する。

これにより、本発明の靴底材は別体の靴底本体の射出成形と同時に該布に射出成形素材を投錨接合させ靴底本体と該靴底材とを布を介して接合し一体成形した靴底が容易に成形可能となる。

【発明の効果】

【0015】

本発明の靴底材は以上のように短繊維が突起外周部では略水平方向に、且つ突起底面中央部では略垂直方向に配向された突起で構成されるため、氷面においては高硬度のゴム部材で略垂直方向に配向した短繊維が固定化されるので把持力が増加し、また磨かれた石材などの床面においては低硬度のゴム部材の柔軟性及び水平方向の剛性によるスベリ抵抗力によって、グリップ性が発揮される。また本発明の靴底材の成形法は突起の底面の中央部付近では接地面に対して短繊維を略垂直方向に配向し露出させ、また突起の底面の外周部付近では接地面に対して短繊維を略水平方向に配向した靴底材が容易に成形できる。

【0016】

そして、この発明の靴底材はその突起の外周壁の立ち上がり角が直角に形成されているのでエッジで水膜を切り排除することができ濡れた床面でのスリップ防止を兼ね備えた効果を奏する。さらに、本発明の靴底材は靴底上面に布を備えたことで射出成形素材を投錨させ該布を介して別体の靴底本体と積層接着し易い利点がある。

【発明を実施するための最良の形態】

【0017】

本発明において、靴底材成形型1は多数の独立した突起成形凹部11を備え、該突起成形凹部の底面外周壁110の立ち上がり角13を略直角になすとともに底面中央部に流入孔12を備えた形状からなる。独立した突起41の平面形状は三角形、長方形、円形、多角形、楕円形などでよく特段形状は問わない。また流入孔12はその平面形状を突起と略相似形状にしても良く、また異なる形状でも良い。そして、流入孔12は縦断面形状を上方側より下方側を細くしテーパ状に形成しておけば成形された靴底材を靴底材成形型より脱型し取りやすい利点がある。

【0018】

この発明において、未加硫ゴム生地は天然ゴム、スチレンブタジエンゴム、ブタジエンゴム、イソプレンゴム、ハイスチレンゴム、アクリルニトリルゴム、クロロプレインゴムなどの1種または2種以上の混合物を主成分として使用され、加硫剤、加硫助剤、加硫促進剤、充填剤、顔料、安定剤等のゴム配合用の常用薬品を添加し、バンバリーミキサー、ヘンシルミキサー、ミキシングロール、ニーダーなどの混合機によって混合し、これをロールによってシーティングし適宜形状に裁断したものである。

【0019】

前記未加硫ゴム生地に添加される短繊維3は、ガラス繊維、アラミド繊維、アクリル繊維、ナイロン繊維、セルロース繊維、岩綿、ロックウール、石英繊維、シリカ繊維、ワラストナイト繊維、セラミックス繊維などの無機質繊維、金属繊維、炭素繊維等の1種または2種以上の混合物なる硬質な繊維が使用される。また前記の短繊維3…の大きさは直径が0.05μm〜30μmで、その長さは0.1mm〜20mmのものが使用される。

【0020】

第1の未加硫ゴムR1は未加硫ゴムに短繊維を添加してロールによってシーティングされゴムシートの長手(圧延)方向と水平方向に配向されて作られ、厚みの薄いゴムシートを準備する。また第2の未加硫ゴムR2は上記第1の未加硫ゴムと同様に未加硫ゴムに短繊維を添加してロールによってシーティングされ、第1の未加硫ゴムR1より厚みの厚いゴムシートを準備する。さらにゴムシートと同じ広さの不織布を用意しておく。

【0021】

また必要によって未加硫ゴム生地R1は、未加硫ゴムR2に添加された顔料と異なった顔料を添加しておけば、これによって成形された靴底は突起の底面が異質(色)材で形成されるので視覚的に美的効果がある。

【0022】

第1の未加硫ゴムR1及び第2の未加硫ゴムR2は100重量部に対して短繊維が5〜50重量部の割合で配合される。また第1の未加硫ゴムR1は靴底成形後の硬度を40〜60度(JIS−K6301加硫ゴム物理試験方法によるスプリング式硬さ試験器A形)とし、また第2の未加硫ゴムR2の硬度を65〜90度とした。

【0023】

そして、本発明の靴底材は上記の通り準備された短繊維3、3…を混入した第1の未加硫ゴム生地R1を靴底成形型1の突起成形凹部11、11…に置いた後、その上に短繊維3…を混入した第2未加硫ゴム生地R2を載置し、さらにその上に不織布Fをセットし、常法によって加熱加圧する。すると、第1の未加硫ゴム生地R1はその圧力によってそのままの水平状態を保ちながら流動して突起成形凹部11、11…の底面に留まると共に、短繊維3、3…を混入した未加硫ゴム生地R2は突起成形凹部11に沿って流入孔12、12…に流入され混入した短繊維3、3…が垂直方向に配向される。従って、本発明の靴底材は第1の未加硫ゴムR1が靴底突起の底面外周部では短繊維3、3…が底面と平行に配向されるとともに第2の未加硫ゴムR2では突起成形凹部の上方部111から下方部112へと短繊維3、3…が垂直方向に配向されて成形される。

【0024】

このようにして加熱加圧し加硫成形された靴底材4は、突起41の底部411、411…をグラインダーなどでバフして除去すれば、靴底突起の底面中央部においてほぼ垂直に配向された短繊維3、3…が底面に露出されるとともに、その突起の底面外周部においては短繊維が水平方向に配向した靴底材が成形される。しかも、成形された靴底材は、同時に突起の底面外周壁の立ち上がり角が略直角に形成される。そして、得られた靴底材は、靴底材上面に接合された不織布Fを介して従来からあるゴム、ウレタン、EVA製などの靴底本体に積層接着して使用される。

【0025】

略垂直方向に配向される短繊維3の面積は突起底面の面積に対して10〜60%程度が好ましい。これは突起の底面に占める面積率が10%以下であれば、流入孔が突起底面に対し細くなるため未加硫ゴムの流動速度が速くなりその分だけ短繊維が垂直方向に立ち易くなるが短繊維の占有する面積が減少し、また60%以上であると短繊維の占有する面積は増加するが流入孔が突起底面に対し大きくなるため未加硫ゴムの流動速度が遅くなり短繊維が垂直方向に立ちにくくなりがちで、防滑性が低下するきらいがあるからである。

【実施例1】

【0026】

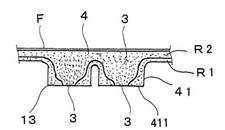

以下、本発明の実施の形態を図面に基づいて説明する。図1は靴底材の成形状態を示す要部断面図であり、図2は靴底材成形型より取り出された靴底材の要部断面であり、図3は完成された靴底材の要部断面図である。図4はガラス繊維が突起の底面より略垂直方向に突出した状態を拡大した写真である。符号1は靴底材成形型、符号11は突起成形凹部、符合110は外周壁、符号111は上方部、符号112は下方部、符号12は流入孔、符号13は立ち上がり角、符号R1はガラス繊維を混合した第1の未加硫ゴム生地、符号R2はガラス繊維を混合した第2の未加硫ゴム生地、符号Fは不織布、符号3は短繊維、符号4は靴底材、符号41は突起、符号410は底面、符号411は底部を示す。

【0027】

第1の未加硫ゴムは天然ゴムをベースにスチレンブタジエンゴムをブレンドしたゴム主成分100重量部に対して、ガラス繊維15部、その他ゴム配合用常用薬品を添加し、ニーダーで混練したものを圧延ロールにてゴムシートの長手方向に配向させた1mm厚のゴムシートを準備する。また第2の未加硫ゴムは天然ゴムをベースにスチレンブタジエンゴムをブレンドしたゴム主成分100重量部に対して、ガラス繊維を25部、その他ゴム配合用常用薬品を添加して防滑配合とし、ニーダーで混練したものを圧延ロールにて厚み4mmゴムシートを準備する。

【0028】

第1の未加硫ゴムと第2の未加硫ゴムとの詳細な配合表は下記の通りである。

【0029】

靴底材成形型1は成形される独立した突起の大きさを幅6mm、長さ20mm、高さ4.5mmとし、その突起の底面外周壁の立ち上がり角を直角にした突起成形凹部11を複数形成し、またその各々の突起成形凹部11の底面中央部には上底2mm、下底1.6mm、長さ20mm、深さ4mmの流入孔12が備えられる。そして、その靴底材形成型1の突起成形凹部11に前記準備した1mm厚のガラス繊維配合の第1の未加硫ゴム生地R1のシートを水平に置き、またその上に4mm厚のガラス繊維配合の未加硫ゴム生地R2のシートを重ねて置き、さらに不織布Fをセットして150℃、50kg/cm2で6分加熱加圧して突起を成形した後、靴底材成形型1から取り出した靴底材の突起41、41…の底部410をバフして、本発明の靴底材4が完成される。

【0030】

完成した靴底材4は突起41の外周壁の立ち上がり角度13を略直角に形成される共に、突起の底部411、411…に硬度差を有したゴム部材で構成される。そして、図4に示すように突起の底面外周部付近は第1の未加硫ゴムR1に配合されたガラス繊維3が略水平方向に配向し、また突起の底面中央部付近は第2の未加硫ゴムR2に配合されたガラス繊維3が接地面に対し略垂直方向に配向し突起の底面中央部からガラス短繊維3が露出された靴底材が得られた。

【0031】

成形された靴底材の硬度は突起の底面中央部においてガラス繊維3が配合されたゴム部材が75度で、突起の底面外周部においてガラス繊維が配合されたゴム部材が55度であった。また、得られた実施例の靴底材は、ガラス繊維を略垂直方向に配向させた突起の底面中央部面積の比率が突起底面面積の33%であった。

【0032】

上記配合表の通り、実施例(ガラス繊維含+ガラス繊維含)と比較例(ガラス繊維含+ガラス繊維無)との動摩擦係数の比較は下記の通りである。

実施例 比較例

動摩擦係数

御影石DRY 0.85 0.80

御影石WET 0.58 0.52

氷 上 0.52 0.37

【0033】

以上の結果から明らかであるように、本発明の靴底材は氷面では硬いゴム部材で固定化されたガラス繊維により、また濡れた床面では突起のエッジにより水膜を切り、そして磨かれた石材などの乾いた床面では水平方向にガラス繊維を配向した柔らかいゴム部材により、柔軟性と水平方向への強度を持たせてスベリ抵抗力を向上させグリップ効果が発揮されていた。また、本発明の靴底材は突起が前記の通りガラス短繊維を略水平方向と略垂直方向へ配向したゴム部材から構成されているので、耐久性及び耐磨耗性を兼ね備えていた。

【図面の簡単な説明】

【0034】

【図1】靴底材の成形状態を示す要部断面図である。

【図2】靴底材成形型より取り出された靴底材の要部断面図である。

【図3】完成された靴底材の要部断面図である。

【図4】突起底面よりガラス繊維が略垂直方向に露出した状態を拡大した写真である。

【符号の説明】

【0035】

1 …靴底材成形型

11 …突起成形凹部 110…外周壁 111…上方部 112…下方部

12 …流入孔

13 …立ち上がり角

R1 …短繊維を混入させた未加硫ゴム生地

R2 …短繊維を混入させた未加硫ゴム生地

3 …短繊維

4 …靴底材

41 …突起 410…底面 411…底部

F …不織布

【技術分野】

【0001】

本発明は、ゴム生地に短繊維を配合した靴底材及びその成形法に関するもので、より詳細には防滑性を有した靴底およびその成形法に関する。

【背景技術】

【0002】

従来、防滑性の靴底として、底接地面を軸方向とするガラス繊維を含有するゴム部分と発泡したゴム部分とが交互に混在する領域を接地面に有する履物底が実開昭62−21904号によって提案されている。

【0003】

この従来の履物底は、底接地面へ向かう方向を軸方向として配列したガラス繊維を含有するゴム部分が氷面において防滑機能を有し、また硬度の低い発泡したゴム部分が滑り易い床面に防滑機能を発揮するものであるが、床面に接する底接地面が一部発泡ゴムであるため経時的に劣化しやすく耐久性及び防滑性が十分ではなかった。しかも、この靴底の発泡ゴムは着地時の衝撃力や摩擦力を直接受けるため、靴底突起の摩耗が激しく耐摩耗性についても不十分であった。さらに、従来の靴底は接地面方向に配向したガラス繊維を含有するゴム部分はガラス繊維を未加硫ゴムに混合し圧延することによってガラス繊維を配向した圧延シートを重ね合わせたあと圧延方向と直交する方向に裁断しなければならず成形作業が煩雑で、コストアップとなる欠点があった。

【0004】

また、これらの欠点を解消するために、特開2004−49682号で流入孔を備えた多数の独立した突起成形凹部を有する靴底材成形型に、未加硫ゴム生地と硬質繊維を混入した異質の未加硫ゴム生地とを順次載置して積層し、これらの未加硫ゴムを加熱加圧することによって突起成形凹部に充填するとともに流入孔に流入させながら硬質繊維を垂直方向に配向させて突起を一体成形した後、該突起の底部をバフして突起の底面を異質のゴム部材で形成し、硬質繊維を露出させたことを特徴とする靴底材の成形法を提案した。

【0005】

この従来の靴底材の成形法は上記の通り成形時に硬質繊維が垂直方向に配向されて容易に成形される利点があるが、硬質繊維の把持力が低いため氷面での防滑性において未だ満足できず、また乾いた床面又は濡れた床面でのスベリ抵抗力についてもまだ十分ではなかった。

【特許文献1】実開昭62−21904号公報

【特許文献2】特開2004−49682号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

そこで、本発明は前記従来の問題点を解決しようとするものであって、その目的とするところは、耐久性、耐摩耗性に優れ、氷面や磨かれた石材などの乾いた床面又は濡れた床面においても優れた防滑性を兼ね備えた靴底材及びその靴底材を極めて簡単な方法で廉価に提供しようとするものである。

【課題を解決するための手段】

【0007】

本発明は、ゴム生地に短繊維を配合した靴底材において、靴底下面に多数の独立した突起の底面外周壁の立ち上がり角を底面に対して略直角とするとともに、該短繊維を靴底突起の底面外周部付近において底面に対して略水平方向に配向させるとともに突起の底面中央部付近においては略垂直方向に配向して底面に露出させ、しかも前記底面中央部付近の靴底材を底面外周付近の靴底材より硬度を高くしたことを特徴とする靴底材を要旨とするものである。

【0008】

これにより、本発明の靴底材は突起の底面外周部では柔らかいゴム生地に短繊維が略水平方向に配向されているので床面を傷つけることが少なく、また柔軟性及び水平方向への強度を持たせることにより通常の路面でスベリ抵抗力向上が図られるとともに、突起のエッジにより水膜を切って排除され床面を捉えることができる。そして、突起の底面中央部では略垂直方向に配向された短繊維により氷面での防滑性が機能的に発揮される。さらに、本発明の靴底材は底面中央部付近のゴム生地が底面外周付近のゴム生地より硬度を高くした構造であるので略垂直方向に配向された短繊維がその硬いゴム部材でしっかりと固定化されるので一層把持力が増しグリップ効果が向上されるものである。

【0009】

また、前記靴底上面に布を備えたことを特徴とする靴底材とするものである。

【0010】

これにより、本発明の靴底材は別体の靴底本体を射出成形し該布に射出成形素材を投錨接合させて、靴底本体と該靴底材とを布を介して接合し一体成形した靴底が容易に成形可能となる。布は綿織物、麻織物、毛織物、化繊織物、合繊織物、フェルトなどや不織布が使用される。

【0011】

また、本発明は、多数の独立した突起成形凹部の底面外周壁の立ち上がり角を略直角になすとともに該突起成形凹部の底面中央部に流入孔を備えた靴底材成形型に、ゴムシートの長手方向とほぼ平行方向に短繊維を配向させた第1の未加硫ゴム生地と短繊維を混入した第2の未加硫ゴム生地とを順次載置して積層し、これらの未加硫ゴム生地を加熱加圧することによって該突起成形凹部に充填し流入孔に流入させることにより突成形凹部の外周部付近において前記第1の未加硫ゴムの短繊維を底面に対して略水平方向に配向し、また突起成形凹部の底面中央部付近において前記第2の未加硫ゴムの短繊維を底面に対して略垂直方向に配向して突起を一体成形した後、該突起の底部をバフして突起外周壁の立ち上がり角度を直角にし、成形した突起を第1のゴム生地と第2のゴム生地との異質のゴム部材で構成するとともに、かつ突起の底面中央部において短繊維を略垂直方向に露出させたことを特徴とする靴底材の成形法を発明の要旨とするものである。

【0012】

これにより、本発明の靴底材の成形法は突起の底面外周部では柔らかいゴム生地内に短繊維が水平方向に、また突起の底面中央部では硬いゴム生地内に短繊維を垂直方向に配向させた突起を極めて簡単に成形できる。

【0013】

また、本発明の靴底材は前記成形後の突起の底面外周部付近の第1の未加硫ゴムの硬度を40〜60度とし、また突起の底面中央部付近の第2の未加硫ゴムの硬度を65〜90度とした。

これにより、突起の底面中央部では略垂直方向に配向された短繊維が硬いゴム生地でしっかり固定化されるため把持力が向上し、また突起の底面外周部では柔らかいゴム生地の中に短繊維が突起底面に垂直に露出されることなく略水平方向に配向されるので柔軟性及び水平方向への強度を持たせることによりスベリ抵抗力が増してグリップ性が得られる。

【0014】

そして、前記靴底材の成形法において、第1の未加硫ゴム生地の上に第2の未加硫ゴム生地を載せた後、さらにその上に布を載置し、その後それらを加熱加圧して突起を一体成形し靴底上面に布を備えた靴底材を成形する。

これにより、本発明の靴底材は別体の靴底本体の射出成形と同時に該布に射出成形素材を投錨接合させ靴底本体と該靴底材とを布を介して接合し一体成形した靴底が容易に成形可能となる。

【発明の効果】

【0015】

本発明の靴底材は以上のように短繊維が突起外周部では略水平方向に、且つ突起底面中央部では略垂直方向に配向された突起で構成されるため、氷面においては高硬度のゴム部材で略垂直方向に配向した短繊維が固定化されるので把持力が増加し、また磨かれた石材などの床面においては低硬度のゴム部材の柔軟性及び水平方向の剛性によるスベリ抵抗力によって、グリップ性が発揮される。また本発明の靴底材の成形法は突起の底面の中央部付近では接地面に対して短繊維を略垂直方向に配向し露出させ、また突起の底面の外周部付近では接地面に対して短繊維を略水平方向に配向した靴底材が容易に成形できる。

【0016】

そして、この発明の靴底材はその突起の外周壁の立ち上がり角が直角に形成されているのでエッジで水膜を切り排除することができ濡れた床面でのスリップ防止を兼ね備えた効果を奏する。さらに、本発明の靴底材は靴底上面に布を備えたことで射出成形素材を投錨させ該布を介して別体の靴底本体と積層接着し易い利点がある。

【発明を実施するための最良の形態】

【0017】

本発明において、靴底材成形型1は多数の独立した突起成形凹部11を備え、該突起成形凹部の底面外周壁110の立ち上がり角13を略直角になすとともに底面中央部に流入孔12を備えた形状からなる。独立した突起41の平面形状は三角形、長方形、円形、多角形、楕円形などでよく特段形状は問わない。また流入孔12はその平面形状を突起と略相似形状にしても良く、また異なる形状でも良い。そして、流入孔12は縦断面形状を上方側より下方側を細くしテーパ状に形成しておけば成形された靴底材を靴底材成形型より脱型し取りやすい利点がある。

【0018】

この発明において、未加硫ゴム生地は天然ゴム、スチレンブタジエンゴム、ブタジエンゴム、イソプレンゴム、ハイスチレンゴム、アクリルニトリルゴム、クロロプレインゴムなどの1種または2種以上の混合物を主成分として使用され、加硫剤、加硫助剤、加硫促進剤、充填剤、顔料、安定剤等のゴム配合用の常用薬品を添加し、バンバリーミキサー、ヘンシルミキサー、ミキシングロール、ニーダーなどの混合機によって混合し、これをロールによってシーティングし適宜形状に裁断したものである。

【0019】

前記未加硫ゴム生地に添加される短繊維3は、ガラス繊維、アラミド繊維、アクリル繊維、ナイロン繊維、セルロース繊維、岩綿、ロックウール、石英繊維、シリカ繊維、ワラストナイト繊維、セラミックス繊維などの無機質繊維、金属繊維、炭素繊維等の1種または2種以上の混合物なる硬質な繊維が使用される。また前記の短繊維3…の大きさは直径が0.05μm〜30μmで、その長さは0.1mm〜20mmのものが使用される。

【0020】

第1の未加硫ゴムR1は未加硫ゴムに短繊維を添加してロールによってシーティングされゴムシートの長手(圧延)方向と水平方向に配向されて作られ、厚みの薄いゴムシートを準備する。また第2の未加硫ゴムR2は上記第1の未加硫ゴムと同様に未加硫ゴムに短繊維を添加してロールによってシーティングされ、第1の未加硫ゴムR1より厚みの厚いゴムシートを準備する。さらにゴムシートと同じ広さの不織布を用意しておく。

【0021】

また必要によって未加硫ゴム生地R1は、未加硫ゴムR2に添加された顔料と異なった顔料を添加しておけば、これによって成形された靴底は突起の底面が異質(色)材で形成されるので視覚的に美的効果がある。

【0022】

第1の未加硫ゴムR1及び第2の未加硫ゴムR2は100重量部に対して短繊維が5〜50重量部の割合で配合される。また第1の未加硫ゴムR1は靴底成形後の硬度を40〜60度(JIS−K6301加硫ゴム物理試験方法によるスプリング式硬さ試験器A形)とし、また第2の未加硫ゴムR2の硬度を65〜90度とした。

【0023】

そして、本発明の靴底材は上記の通り準備された短繊維3、3…を混入した第1の未加硫ゴム生地R1を靴底成形型1の突起成形凹部11、11…に置いた後、その上に短繊維3…を混入した第2未加硫ゴム生地R2を載置し、さらにその上に不織布Fをセットし、常法によって加熱加圧する。すると、第1の未加硫ゴム生地R1はその圧力によってそのままの水平状態を保ちながら流動して突起成形凹部11、11…の底面に留まると共に、短繊維3、3…を混入した未加硫ゴム生地R2は突起成形凹部11に沿って流入孔12、12…に流入され混入した短繊維3、3…が垂直方向に配向される。従って、本発明の靴底材は第1の未加硫ゴムR1が靴底突起の底面外周部では短繊維3、3…が底面と平行に配向されるとともに第2の未加硫ゴムR2では突起成形凹部の上方部111から下方部112へと短繊維3、3…が垂直方向に配向されて成形される。

【0024】

このようにして加熱加圧し加硫成形された靴底材4は、突起41の底部411、411…をグラインダーなどでバフして除去すれば、靴底突起の底面中央部においてほぼ垂直に配向された短繊維3、3…が底面に露出されるとともに、その突起の底面外周部においては短繊維が水平方向に配向した靴底材が成形される。しかも、成形された靴底材は、同時に突起の底面外周壁の立ち上がり角が略直角に形成される。そして、得られた靴底材は、靴底材上面に接合された不織布Fを介して従来からあるゴム、ウレタン、EVA製などの靴底本体に積層接着して使用される。

【0025】

略垂直方向に配向される短繊維3の面積は突起底面の面積に対して10〜60%程度が好ましい。これは突起の底面に占める面積率が10%以下であれば、流入孔が突起底面に対し細くなるため未加硫ゴムの流動速度が速くなりその分だけ短繊維が垂直方向に立ち易くなるが短繊維の占有する面積が減少し、また60%以上であると短繊維の占有する面積は増加するが流入孔が突起底面に対し大きくなるため未加硫ゴムの流動速度が遅くなり短繊維が垂直方向に立ちにくくなりがちで、防滑性が低下するきらいがあるからである。

【実施例1】

【0026】

以下、本発明の実施の形態を図面に基づいて説明する。図1は靴底材の成形状態を示す要部断面図であり、図2は靴底材成形型より取り出された靴底材の要部断面であり、図3は完成された靴底材の要部断面図である。図4はガラス繊維が突起の底面より略垂直方向に突出した状態を拡大した写真である。符号1は靴底材成形型、符号11は突起成形凹部、符合110は外周壁、符号111は上方部、符号112は下方部、符号12は流入孔、符号13は立ち上がり角、符号R1はガラス繊維を混合した第1の未加硫ゴム生地、符号R2はガラス繊維を混合した第2の未加硫ゴム生地、符号Fは不織布、符号3は短繊維、符号4は靴底材、符号41は突起、符号410は底面、符号411は底部を示す。

【0027】

第1の未加硫ゴムは天然ゴムをベースにスチレンブタジエンゴムをブレンドしたゴム主成分100重量部に対して、ガラス繊維15部、その他ゴム配合用常用薬品を添加し、ニーダーで混練したものを圧延ロールにてゴムシートの長手方向に配向させた1mm厚のゴムシートを準備する。また第2の未加硫ゴムは天然ゴムをベースにスチレンブタジエンゴムをブレンドしたゴム主成分100重量部に対して、ガラス繊維を25部、その他ゴム配合用常用薬品を添加して防滑配合とし、ニーダーで混練したものを圧延ロールにて厚み4mmゴムシートを準備する。

【0028】

第1の未加硫ゴムと第2の未加硫ゴムとの詳細な配合表は下記の通りである。

【0029】

靴底材成形型1は成形される独立した突起の大きさを幅6mm、長さ20mm、高さ4.5mmとし、その突起の底面外周壁の立ち上がり角を直角にした突起成形凹部11を複数形成し、またその各々の突起成形凹部11の底面中央部には上底2mm、下底1.6mm、長さ20mm、深さ4mmの流入孔12が備えられる。そして、その靴底材形成型1の突起成形凹部11に前記準備した1mm厚のガラス繊維配合の第1の未加硫ゴム生地R1のシートを水平に置き、またその上に4mm厚のガラス繊維配合の未加硫ゴム生地R2のシートを重ねて置き、さらに不織布Fをセットして150℃、50kg/cm2で6分加熱加圧して突起を成形した後、靴底材成形型1から取り出した靴底材の突起41、41…の底部410をバフして、本発明の靴底材4が完成される。

【0030】

完成した靴底材4は突起41の外周壁の立ち上がり角度13を略直角に形成される共に、突起の底部411、411…に硬度差を有したゴム部材で構成される。そして、図4に示すように突起の底面外周部付近は第1の未加硫ゴムR1に配合されたガラス繊維3が略水平方向に配向し、また突起の底面中央部付近は第2の未加硫ゴムR2に配合されたガラス繊維3が接地面に対し略垂直方向に配向し突起の底面中央部からガラス短繊維3が露出された靴底材が得られた。

【0031】

成形された靴底材の硬度は突起の底面中央部においてガラス繊維3が配合されたゴム部材が75度で、突起の底面外周部においてガラス繊維が配合されたゴム部材が55度であった。また、得られた実施例の靴底材は、ガラス繊維を略垂直方向に配向させた突起の底面中央部面積の比率が突起底面面積の33%であった。

【0032】

上記配合表の通り、実施例(ガラス繊維含+ガラス繊維含)と比較例(ガラス繊維含+ガラス繊維無)との動摩擦係数の比較は下記の通りである。

実施例 比較例

動摩擦係数

御影石DRY 0.85 0.80

御影石WET 0.58 0.52

氷 上 0.52 0.37

【0033】

以上の結果から明らかであるように、本発明の靴底材は氷面では硬いゴム部材で固定化されたガラス繊維により、また濡れた床面では突起のエッジにより水膜を切り、そして磨かれた石材などの乾いた床面では水平方向にガラス繊維を配向した柔らかいゴム部材により、柔軟性と水平方向への強度を持たせてスベリ抵抗力を向上させグリップ効果が発揮されていた。また、本発明の靴底材は突起が前記の通りガラス短繊維を略水平方向と略垂直方向へ配向したゴム部材から構成されているので、耐久性及び耐磨耗性を兼ね備えていた。

【図面の簡単な説明】

【0034】

【図1】靴底材の成形状態を示す要部断面図である。

【図2】靴底材成形型より取り出された靴底材の要部断面図である。

【図3】完成された靴底材の要部断面図である。

【図4】突起底面よりガラス繊維が略垂直方向に露出した状態を拡大した写真である。

【符号の説明】

【0035】

1 …靴底材成形型

11 …突起成形凹部 110…外周壁 111…上方部 112…下方部

12 …流入孔

13 …立ち上がり角

R1 …短繊維を混入させた未加硫ゴム生地

R2 …短繊維を混入させた未加硫ゴム生地

3 …短繊維

4 …靴底材

41 …突起 410…底面 411…底部

F …不織布

【特許請求の範囲】

【請求項1】

ゴム生地に短繊維を配合した靴底材において、靴底下面に多数の独立した突起を設け、その突起の底面外周壁の立ち上がり角を底面に対して略直角に形成し、該短繊維を突起の底面外周部付近において底面に対して略水平方向に配向させるとともに突起の底面中央部付近においては略垂直方向に配向し底面に露出させ、しかも前記底面中央部付近の靴底材を底面外周付近の靴底材より硬度を高くしたことを特徴とする靴底材。

【請求項2】

前記靴底上面に布を備えたことを特徴とする請求項2記載の靴底材。

【請求項3】

多数の独立した突起成形凹部の底面外周壁の立ち上がり角を略直角になすとともに該突起成形凹部の底面中央部に流入孔を備えた靴底材成形型に、ゴムシートの長手方向とほぼ平行方向に短繊維を配向させた第1の未加硫ゴム生地と短繊維を混入した第2の未加硫ゴム生地とを順次載置して積層し、これらの未加硫ゴム生地を加熱加圧することによって該突起成形凹部に充填し流入孔に流入させることにより突起成形凹部の底面外周部付近において前記第1の未加硫ゴムの短繊維を底面に対して略水平方向に配向し、また突起成形凹部の底面中央部付近において前記第2の未加硫ゴムの短繊維を底面に対して略垂直方向に配向して突起を一体成形した後、該突起の底部をバフして突起外周壁の立ち上がり角度を直角にし、成形した突起を第1のゴム生地と第2のゴム生地との異質のゴム部材で構成するとともに、かつ突起の底面中央部において短繊維を略垂直方向に露出させたことを特徴とする靴底材の成形法。

【請求項4】

前記成形後の突起の底面外周部付近の第1の未加硫ゴムの硬度を40〜60度とし、また突起の底面中央部付近の第2の未加硫ゴムの硬度を65〜90度としたことを特徴とする請求項3記載の靴底材の成形法。

【請求項5】

前記第1の未加硫ゴム生地の上に第2の未加硫ゴム生地を載せた後、さらにその上に布を載置し、その後それら未加硫ゴム生地を加熱加圧して突起を一体成形して靴底上面に布を備えたことを特徴とする請求項3〜4記載の靴底材の成形法。

【請求項1】

ゴム生地に短繊維を配合した靴底材において、靴底下面に多数の独立した突起を設け、その突起の底面外周壁の立ち上がり角を底面に対して略直角に形成し、該短繊維を突起の底面外周部付近において底面に対して略水平方向に配向させるとともに突起の底面中央部付近においては略垂直方向に配向し底面に露出させ、しかも前記底面中央部付近の靴底材を底面外周付近の靴底材より硬度を高くしたことを特徴とする靴底材。

【請求項2】

前記靴底上面に布を備えたことを特徴とする請求項2記載の靴底材。

【請求項3】

多数の独立した突起成形凹部の底面外周壁の立ち上がり角を略直角になすとともに該突起成形凹部の底面中央部に流入孔を備えた靴底材成形型に、ゴムシートの長手方向とほぼ平行方向に短繊維を配向させた第1の未加硫ゴム生地と短繊維を混入した第2の未加硫ゴム生地とを順次載置して積層し、これらの未加硫ゴム生地を加熱加圧することによって該突起成形凹部に充填し流入孔に流入させることにより突起成形凹部の底面外周部付近において前記第1の未加硫ゴムの短繊維を底面に対して略水平方向に配向し、また突起成形凹部の底面中央部付近において前記第2の未加硫ゴムの短繊維を底面に対して略垂直方向に配向して突起を一体成形した後、該突起の底部をバフして突起外周壁の立ち上がり角度を直角にし、成形した突起を第1のゴム生地と第2のゴム生地との異質のゴム部材で構成するとともに、かつ突起の底面中央部において短繊維を略垂直方向に露出させたことを特徴とする靴底材の成形法。

【請求項4】

前記成形後の突起の底面外周部付近の第1の未加硫ゴムの硬度を40〜60度とし、また突起の底面中央部付近の第2の未加硫ゴムの硬度を65〜90度としたことを特徴とする請求項3記載の靴底材の成形法。

【請求項5】

前記第1の未加硫ゴム生地の上に第2の未加硫ゴム生地を載せた後、さらにその上に布を載置し、その後それら未加硫ゴム生地を加熱加圧して突起を一体成形して靴底上面に布を備えたことを特徴とする請求項3〜4記載の靴底材の成形法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2010−99212(P2010−99212A)

【公開日】平成22年5月6日(2010.5.6)

【国際特許分類】

【出願番号】特願2008−272660(P2008−272660)

【出願日】平成20年10月23日(2008.10.23)

【出願人】(000004433)株式会社アサヒコーポレーション (15)

【Fターム(参考)】

【公開日】平成22年5月6日(2010.5.6)

【国際特許分類】

【出願日】平成20年10月23日(2008.10.23)

【出願人】(000004433)株式会社アサヒコーポレーション (15)

【Fターム(参考)】

[ Back to top ]