靴底

【課題】必要な矯正効果を長期間に渡って得ることのできる靴底を提供する。

【解決手段】使用者の歩行形態を補正する靴の靴底11であって、靴底本体20と、使用者の歩行形態を補正するための回転トルクを発生させる回転トルク発生部材60・70と、前記靴底本体20に設けられ、前記回転トルク発生部材60・70が取り付けられる取付部(収容凹部23・26)と、を備え、前記回転トルク発生部材60・70は、前記収容凹部23・26に対して着脱自在であり、かつ、前記収容凹部23・26に対して相対的に回動させた複数の向きに取り付け可能である。

【解決手段】使用者の歩行形態を補正する靴の靴底11であって、靴底本体20と、使用者の歩行形態を補正するための回転トルクを発生させる回転トルク発生部材60・70と、前記靴底本体20に設けられ、前記回転トルク発生部材60・70が取り付けられる取付部(収容凹部23・26)と、を備え、前記回転トルク発生部材60・70は、前記収容凹部23・26に対して着脱自在であり、かつ、前記収容凹部23・26に対して相対的に回動させた複数の向きに取り付け可能である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、靴底の技術、特に理想的な歩行形態である「あおり歩行」に矯正するための靴の靴底の技術に関する。

【背景技術】

【0002】

従前より、使用者の歩行形態を理想的な歩行形態である「あおり歩行」に矯正する靴が公知となっている(例えば特許文献1参照。)。特許文献1に示す靴の靴底には、この「あおり歩行」を行うための外旋底部材と内旋底部材(回転トルク発生部材)が備えられている。外旋底部材と内旋底部材には、それぞれ複数の突起が形成され、この突起が地面に接する際に体重による圧力によって変形し、足を外側又は内側へと回転させる回転トルクを発生させ、歩行形態を「あおり歩行」に矯正する。

【0003】

しかしながら、このような靴底においては、回転トルク発生部材に形成されている突起は靴底の他の部分よりも突出しているため、使用者の歩行により摩耗しやすい。回転トルク発生部材に形成されている突起が摩耗すると、足を回転させる回転トルクが減少するため、必要な矯正効果が得られなくなるという問題がある。

【0004】

また、回転トルク発生部材に形成されている突起の摩耗は均一ではなく、歩行形態の癖などにより、摩耗量が多い箇所と摩耗量が少ない箇所のある偏摩耗である。摩耗量が多い箇所は、使用者の体重が加わりやすく足を回転させる回転トルクをそれだけ多く発生させる箇所であるが、その部分の摩耗量が多くなることにより足を回転させる回転トルクが大幅に減少する。このため、ほとんど摩耗していない箇所が残っているにも関わらず、必要な矯正効果が得られなくなるという問題がある。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特許第4357550号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明は、上記の問題を解決すべくなされたものである。本発明の目的は、必要な矯正効果を長期間に渡って得ることのできる靴底を提供することである。

【課題を解決するための手段】

【0007】

本発明の解決しようとする課題は以上の如くであり、次にこの課題を解決するための手段を説明する。

【0008】

即ち、請求項1においては、使用者の歩行形態を矯正する靴の靴底であって、靴底本体と、使用者の歩行形態を矯正するための回転トルクを発生させる回転トルク発生部材と、前記靴底本体に設けられ、前記回転トルク発生部材が取り付けられる取付部と、を備え、前記回転トルク発生部材は、前記取付部に対して着脱自在であり、かつ、前記取付部に対して相対的に回動させた複数の向きに取り付け可能であるものである。

【0009】

請求項2においては、前記取付部と前記回転トルク発生部材は、靴底本体に対してそれぞれ二つ設けられ、二つの前記回転トルク発生部材は、それぞれが異なる方向の回転トルクを発生させるものである。

【0010】

請求項3においては、前記回転トルク発生部材は、使用者の歩行形態を矯正するための回転トルクを発生させる回転トルク発生面を複数有し、前記靴底本体の接地側に向ける回転トルク発生面を切り換えて使用可能としたものである。

【0011】

請求項4においては、前記取付部は、前記回転トルク発生部材を収容する収容凹部であり、前記回転トルク発生部材が前記収容凹部に取り付けられた状態を保持する脱落防止手段と、前記収容凹部に収容された回転トルク発生部材が靴底本体に対して回動することを防止する回転防止手段と、を備えたものである。

【0012】

請求項5においては、前記回転防止手段は、前記回転トルク発生部材を正多角形とし、前記収容凹部を前記回転トルク発生部材に合わせた正多角形とすることで、構成されるものである。

【0013】

請求項6においては、前記回転トルク発生部材の回転トルク発生側部には複数の突起が形成され、前記回転防止手段は、前記突起と、前記収容凹部が係合することで構成されるものである。

【0014】

請求項7においては、前記脱落防止手段は、前記回転トルク発生部材に設けられ、前記収容凹部に前記回転トルク発生部材を収容する方向に対して直角方向に突出する突起部と、前記収容凹部に前記回転トルク発生部材を収容した際に、前記突起部と係合する係合凹部と、によって構成されるものである。

【0015】

請求項8においては、前記回転トルク発生部材は、体重別に硬度が設定されるものである。

【発明の効果】

【0016】

本発明の効果として、以下に示すような効果を奏する。

【0017】

請求項1においては、回転トルク発生部材は、取付部に対して着脱自在であり、かつ、取付部に対して相対的に回動させた複数の向きに取り付け可能である。このため、回転トルク発生部材が摩耗した際に、取付部に対する回転トルク発生部材の位置を変更したり、回転トルク発生部材を取付部に対して取り替えることができ、使用者の歩行形態を矯正するための回転トルクを持続させることが可能となり、ひいては、必要な矯正効果を長期間に渡って得ることができる。

【0018】

請求項2においては、使用者の歩行形態をより確実に矯正するために、靴底本体に対して取付部と回転トルク発生部材をそれぞれ二つ設けていても、各回転トルク発生部材が取付部に対して着脱自在であるため、二つの回転トルク発生部材の摩耗の度合いに応じて、回転トルクが発生しづらくなった方の回転トルク発生部材のみ取付部に対する位置を変更させたり、回転トルク発生部材を取り替えたりすることができる。そのため、取付部に対する位置の変更や取替えの不要な回転トルク発生部材はそのまま取付部に取り付けることができ、靴底全体を交換することを要しないため経済的である。また、それぞれの回転トルク発生部材を適切な回転トルクを発生することができる良好の状態とすることが容易であるため、使用者の歩行形態を矯正するための回転トルクを持続させることが可能となり、ひいては、必要な矯正効果を長期間に渡って得ることができる。

【0019】

請求項3においては、回転トルク発生部材は、使用者の歩行形態を矯正するための回転トルクを発生する回転トルク発生面を複数有し、靴底本体の接地側に向ける回転トルク発生面を切り換えて使用可能である。このため、ある回転トルク発生面が摩耗した場合、別の新たな回転トルク発生面が靴底本体の接地側に向くように取り付けることで、使用者の歩行形態を矯正するための回転トルクを持続させることが可能となり、ひいては、必要な矯正効果を長期間に渡って得ることができる。

【0020】

請求項4においては、収容凹部に対する回転トルク発生部材の収容位置を変更することができるため、回転トルク発生部材が偏摩耗した際に、多く摩耗した箇所とより少なく摩耗した箇所の位置を入れ替えることで、使用者の歩行形態を矯正するための回転トルクを持続させることが可能となり、ひいては、必要な矯正効果を長期間に渡って得ることができる。加え、回転防止手段によって、収容凹部に対する回転トルク発生部材の位置を固定することができ、さらに、脱落防止手段によって、収容凹部に対して回転トルク発生部材を確実に取り付けることが可能となる。

【0021】

請求項5においては、別途に回転防止手段を設けることなく、回転トルク発生部材が収容凹部に対して回転することを防止することができる。

【0022】

請求項6においては、別途に回転防止手段を設けることなく、回転トルク発生部材が収容凹部に対して回転することを防止することができる。

【0023】

請求項7においては、別途に、脱落防止手段を設けることなく、回転トルク発生部材が収容凹部から離れることを防止することができる。

【0024】

請求項8においては、体重毎に硬度が設定されているため、使用者の体重に合った硬度を選択することができ、回転トルク発生部材による適切な回転トルクを容易に得ることができる。

【図面の簡単な説明】

【0025】

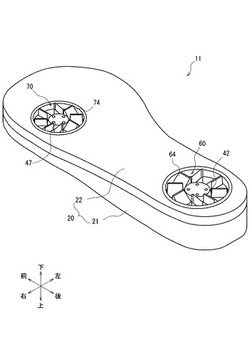

【図1】本発明の実施例1に係る靴底を有した靴の側面図。

【図2】同じく靴底の斜視図。

【図3】靴底の底面図。

【図4】靴底の分解状態を示す斜視図。

【図5】図3のA−A線端面図。

【図6】図3のB−B線端面図。

【図7】(a)第1回転トルク発生部材の側面図、(b)第2回転トルク発生部材の側面図。

【図8】脱落防止手段の固定方法を示した斜視簡略図。

【図9】第1収容凹部に対する第1回転トルク発生部材の位置を示した底面図。

【図10】本発明の実施例2に係る靴底の構成を示した斜視簡略図。

【図11】同じく底面図。

【図12】図11のC−C線断面図。

【図13】靴底の分解状態を示す斜視図。

【図14】第1回転トルク発生部材の別の構成を示す斜視簡略図。

【図15】実施例1に係る回転防止手段の別の構成を示す斜視簡略図。

【発明を実施するための形態】

【実施例1】

【0026】

次に、本発明の実施例1について、図1から図9を用いて説明する。尚、特に断りがない限り、図中に示した方向をもとに、説明を行うこととする。

【0027】

実施例1の靴底11は、「あおり歩行」といわれる理想的な歩行形態に矯正するためのものである。

【0028】

本実施形態の靴底11は、主としてミッドソール21とアウトソール22とよりなる靴底本体20、回転トルク発生部材として第1回転トルク発生部材60と第2回転トルク発生部材70、及び、脱落防止手段としてボルト42・47とナット41・46と、によって構成されている。

【0029】

靴底本体20は、靴10を構成する部分の内、足を収容する靴本体12の下側の面に設けられる。靴底本体20は、靴本体12を路面などから保護し、回転トルク発生部材(第1回転トルク発生部材60及び第2回転トルク発生部材70)とともに足や脚への衝撃を緩和する。靴底本体20は、靴本体12に直接取り付けられるミッドソール21と、さらにミッドソール21の下面に取り付けられるアウトソール22とによって構成される。図1、図2、図4に示すように、靴底本体20の後部である踵部(使用者の踵の位置)には、後述する第1回転トルク発生部材60を収容するための取付部である第1収容凹部23が設けられている。さらに、靴底本体20の前部である小指球部(使用者の小指球の位置)には、後述する第2回転トルク発生部材70を収容するための取付部である第2収容凹部26が設けられている。

【0030】

図4、図5、図7aに示すように、第1回転トルク発生部材60は、使用者の歩行態様を「あおり歩行」に矯正するために靴底11に取り付けられる部材である。第1回転トルク発生部材60は、靴底本体20の第1収容凹部23に取り付けられ、使用者の足を踵を中心としてつま先側を内側から外側に向けて回動させる(図3参照。)。第1回転トルク発生部材60は、プレート61、本体部62より構成されている。

【0031】

プレート61は、第1回転トルク発生部材60の芯(芯材)となるもので、ステンレス等の金属を円盤状とすることで形成されている。プレート61の中央には、貫通孔61aが形成され、その外周には、同じ円周上に所定の間隔を隔てて孔61b・・・が形成されている。

【0032】

本体部62は、合成樹脂や天然ゴム等の弾性部材(軟質材料)を所定の形状とすることで構成されている。本体部62は、主として、ベース63、第1突起64、第2突起65を有している。

【0033】

ベース63は、プレート61を覆う平坦な円柱状に形成される部分である。ベース63は、第1面63aとその反対の面である第2面63bとその二面に接する円周側面63cを有している。ベース63の中央には、プレート61の貫通孔61aと連通し、かつ、第1面63aと第2面63bとを貫通する貫通孔63dが形成されている。

【0034】

第1突起64は、断面が直角三角形状に形成されている。第1突起64・・・は8個が放射状に等間隔でベース63の第1面63aに一体的に設けられる。また、第1突起64は、第1面63aに対して直立した立面64aと、その反対側の面であって第1面63aに対して所定の角度に傾斜した斜面64bとを有している。斜面64b・・・は、同じ円周方向に向かって傾斜するように配置されている。この第1突起64・・・特に斜面64b・・・は、回転トルク発生面とされ、路面と接することで、回転トルクを発生させる面である。

【0035】

第2突起65は、第1突起64と同じ断面直角三角形状に形成されている。第2突起65・・・は8個が放射状に等間隔でベース63の第2面63bに一体的に設けられる。また、第2突起65は、第2面63bに対して直立した立面65aと、その反対側の面であって第2面63bに対して所定の角度に傾斜した斜面65bとを有している。この第2突起65・・・特に斜面65b・・・は、回転トルク発生面とされ、路面と接することで、回転トルクを発生させる面である。また、第2突起65は、図に示す状態において、ベース63を隔てて、第1突起64の真上に配置されている。また、第1突起64の斜面64bと第2突起65の斜面65bは、平行となるように配置されている。つまり、第1面63aを上向きとした場合の第1突起64の斜面64bの向きと、第2面63bを上向きとした場合の第2突起65の斜面65bの向きが同じとなるように形成されている。第1回転トルク発生部材60はその中央を点とする点対称に形成されている。

【0036】

第2回転トルク発生部材70は、使用者の歩行態様を「あおり歩行」に矯正するために靴底11に取り付けられる部材である。第2回転トルク発生部材70は、靴底本体20の第2収容凹部26に取り付けられ、靴底本体20の小指球部が路面に接触する際に、小指球部を中心として足を外側から内側に向けて回転させるものである(図3参照。)。

【0037】

第2回転トルク発生部材70は、第1回転トルク発生部材60と略同様の構成であり、第1回転トルク発生部材60を縮小することで構成されている。但し、第1回転トルク発生部材60と第2回転トルク発生部材70のそれぞれの第1面63a・73aを同じ向きとした場合、第1突起74の斜面74bの向きが第1回転トルク発生部材60の第1突起64の斜面64bの向きと逆の方向となるように配置されている。同様に、第1回転トルク発生部材60と第2回転トルク発生部材70のそれぞれの第2面63b・73bを同じ向きとした場合、第2突起75の斜面75bの向きが第1回転トルク発生部材60の第2突起65の斜面65bの向きと逆の方向となるように配置されている。尚、第2回転トルク発生部材70は、第1回転トルク発生部材60と共通の構成については説明を省略する。

【0038】

第1回転トルク発生部材60を靴底本体20に取り付けるための第1収容凹部23は、靴底本体20の踵部に第1回転トルク発生部材60の凹凸に合わせて形成された空間である。また、第1収容凹部23は、第1回転トルク発生部材60を収容した際に、第1回転トルク発生部材60の回転トルク発生面である第1突起64または第2突起65がアウトソール22の接地面よりも若干突出するように構成されている。具体的には、第1収容凹部23は、第1回転トルク発生部材60のベース63の円周側面63cに沿うように筒状の空間が形成され、その上部には第1回転トルク発生部材60の第2面63bと接する上面23aが形成され、さらに、その上面23aよりも上方に第2突起65の断面が直角三角形状に沿うような窪み23bが形成されている。

【0039】

さらに、第1収容凹部23には、底面視において、第1収容凹部23の略中心であって、第1回転トルク発生部材60が取り付けられた状態で、第1回転トルク発生部材60の貫通孔63dの軸心方向と同じ軸心方向である支持孔24が設けられている。図4、図5に示すように、支持孔24の上方のミッドソール21内部には、第1回転トルク発生部材60の脱落防止手段の一方を構成するナット41が埋設されている。ナット41の軸心方向は、支持孔24の軸心方向と同じとなるように配置されている。

【0040】

第2回転トルク発生部材70を靴底本体20に取り付けるための第2収容凹部26は、靴底本体20の小指球部に第2回転トルク発生部材70の凹凸に合わせて形成された空間である。第2収容凹部26は、第1収容凹部23と同様に形成されるが、異なる点として、第1収容凹部23の窪み23bに対応する窪み26bが、第2回転トルク発生部材70の第2突起75の斜面75bの傾斜に合わせて、逆の方向に傾斜するように形成されている。

【0041】

図4に示すように、第1回転トルク発生部材60及び第2回転トルク発生部材70の脱落防止手段の他方を構成するボルト42・47は、頭部43・48と軸部44・49によって構成される。頭部43・48は、平面視において、頭部43・48を貫通する操作孔45・・・が同一円上に等間隔に4つ形成されている。

【0042】

また、ボルト42・47をナット41・46に取り付けるための工具51は、持部52と係合部53から構成され、板材を所定の形状となるように形成されている。係合部53は、持部52から二股に分かれるように形成される部分である。この二股の部分の間隔は、ボルト42・47の軸心を挟んで対向する二つの操作孔45・45の間隔と同じとなるように形成されている。

【0043】

尚、脱落防止手段の他方を構成するボルト42・47の形状及び工具51は、限定するものではない。例えば、工具を一般的なマイナスドライバーとして、脱落防止手段の他方をマイナスネジとしてもよい。また、第1回転トルク発生部材60と第2回転トルク発生部材70のどちらか一方を実施例1のボルト42・47を用いることとし、他方をマイナスネジを用いてナット41・46に固定してもよい。

【0044】

次に、第1回転トルク発生部材60と第2回転トルク発生部材70を第1収容凹部23と第2収容凹部26へ装着する方法について説明する。

【0045】

図4、図5、図8に示すように、先ず、第1回転トルク発生部材60の第2面63bと第2突起65が第1収容凹部23の上面23aと窪み23bと接触するように、第1回転トルク発生部材60が第1収容凹部23へと収容される。

【0046】

そして、脱落防止手段の一方を構成するボルト42の軸部44を第1回転トルク発生部材60の貫通孔63d、プレート61の貫通孔61a、貫通孔63d、第1収容凹部23の上方の支持孔24を通って、ナット41へと到達させる。さらに、ボルト42の操作孔45に工具51の係合部53を挿入して、ボルト42を操作し、ボルト42をナット41に対して螺挿させる。すると、図2に示すように、第1回転トルク発生部材60が、靴底本体20に形成された第1収容凹部23に取り付られるとともに、ボルト42及びナット41によって第1収容凹部23から脱落することを防止することができる。

【0047】

次に図4、図6、図8に示すように、第2回転トルク発生部材70も第1回転トルク発生部材60と同様に、ボルト47及びナット41によって固定されるとともに第2収容凹部26に取り付けられる。

【0048】

このように、第1回転トルク発生部材60及び第2回転トルク発生部材70を靴底本体20へと装着することで靴底11が形成され、図1に示す靴10が使用可能な状態となる。

そして、靴10は、靴底11の踵部が路面に接地することで、靴底11の踵部に形成した第1回転トルク発生部材60の第1突起64・・・が先端部から徐々に撓み弾性変形することで、図3の底面図に示すように、外旋方向(図中の太矢印)の回転トルク(靴10を外側へと回転させる力)が生じる。この回転トルクにより、踵部から小指球部への体重移動が円滑に行えるようになる。

【0049】

ここで、回転トルクが発生している間、第1回転トルク発生部材60の第2突起65の立面65aが第1収容凹部23の窪み23bと接触するので、第1回転トルク発生部材60は、第1収容凹部に対して相対回転することがない。つまり、第1回転トルク発生部材60の第2突起65と第1収容凹部23の窪み23bとがかみ合うように作用するため、別途に回転防止手段を設けることなくとも回転防止手段の役割を果たすことができ、第1収容凹部23に対する第1回転トルク発生部材60の位置を固定することができる。

【0050】

さらに、小指球部周辺の靴底本体20が路面に接地することで、靴底11の小指球部に形成した第2回転トルク発生部材70の第1突起74・・・が先端部から徐々に撓み弾性変形することで、内旋方向(図中の太い破線矢印)の回転トルク(靴10を内側へと回転させる力)が生じる。第1回転トルク発生部材60と同様に、第2回転トルク発生部材70も第2突起75と第2収容凹部26の窪み26bが接触することで、回転防止手段を構成し、第2収容凹部26に対する第2回転トルク発生部材70の位置を固定することができる。

【0051】

したがって、第1回転トルク発生部材60と第2回転トルク発生部材70が変形することで、生じる回転トルクによって、理想的な歩行形態である「あおり歩行」となるように矯正することができる。

【0052】

実施例1の靴10の第1回転トルク発生部材60には、使用する歩行者の歩行形態の癖などにより、摩耗量が多い箇所と摩耗量が少ない箇所のある偏摩耗が生じる。靴底11の後部(踵部)に取り付けられている第1回転トルク発生部材60においては、図9aに示すように、摩耗量が多い箇所は、使用者の体重が加わりやすい後側に配置された第1突起64である。つまり、後ろ側に配置された第1突起64は、足を回転させる回転トルクをそれだけ多く発生させていた箇所であるが、その部分の摩耗量が多くなることにより足を回転させる回転トルクが大幅に減少する。このため、前側に配置された第1突起64は、ほとんど摩耗していないにも関わらず、必要な「あおり歩行」の矯正効果が得られなくなる。

【0053】

そこで、この偏摩耗した第1回転トルク発生部材60は、図9aに示す状態から一旦、靴底本体20の第1収容凹部23から取り外され、図中の太矢印に示すようにベース63の周方向に180度回動させて向きが変更される。第1回転トルク発生部材60は、その変更された向きのまま、図9bに示すように、再び靴底本体20の第1収容凹部23に取り付けられる。つまり、靴底本体20の取付部である第1収容凹部23に対して相対的に回動させることで、摩耗量の多い第1突起64・・・をつま先(前)側へと移動させ、後側には、摩耗量の少ない第1突起64・・・が配置される。

【0054】

尚、実施例1において、第1回転トルク発生部材60が、偏摩耗した場合、第1回転トルク発生部材60は、第1収容凹部23に対して相対的に回動させた複数の向き(実施例1においては2方向)に取り付けることが可能であるが限定するものではない。例えば、第1回転トルク発生部材60の偏摩耗の状態によっては、120度毎に第1収容凹部23に対する位置を変更する、つまり、第1収容凹部23に対して相対的に回動させた3つの向きに取り付けることが可能である。

【0055】

このように再度、異なる位置で第1回転トルク発生部材60を第1収容凹部23に収容することで、回転トルクの発生に大きく影響する後側の第1突起64の形状を見かけ上復活させることができる。

この状態で、さらに靴10の使用を続けると、また、後側の第1突起64が多く摩耗して、必要な「あおり歩行」の矯正効果が得られなくなる。

【0056】

そこで、新たに、図9cに示すように、摩耗した第1突起64を上側つまり第1収容凹部23側に、第2突起65を下側つまり接地面側にして、第1突起64から第2突起65を回転トルク発生面として、第1収容凹部23へ取り付ける。そうすることで、摩耗されていない第2突起65が接地面側に現れ、新品と同程度の必要な「あおり歩行」の矯正効果を得られる。

【0057】

第2回転トルク発生部材70については、摩耗の度合いに応じて第1回転トルク発生部材60と同様にベース73の周方向に回動させて向きを変更させたり、また第1突起74が摩耗すると新たな回転トルク発生面として第2突起75を接地側として取り付けたりすることができる。

【0058】

使用者の歩行形態をより確実に「あおり歩行」に矯正するために、靴底本体20に外旋方向(図中の太矢印)の回転トルクが生じる第1回転トルク発生部材60が第1収容凹部23に着脱自在に収容され、さらに、靴底本体20に内旋方向(図中の太矢印)の回転トルクが生じる第2回転トルク発生部材70が第2収容凹部26に着脱自在に収容されている。このように、二つの回転トルク発生部材を靴底11に設けていても、第1回転トルク発生部材60と第2回転トルク発生部材70の摩耗の度合いに応じて、回転トルクが発生しづらくなった方、例えば、第1回転トルク発生部材60みが回転トルクが発生しづらくなった場合、第1回転トルク発生部材60のみの第1収容凹部23に対する位置を変更させたり、第1回転トルク発生部材60を取り替えたりすることができる。そのため、第2収容凹部26に対する位置の変更や取替えの不要な第2回転トルク発生部材70はそのまま第2収容凹部26に収容したままとすることができ、靴底11全体を交換することを要しないため経済的である。

【0059】

実施例1において、第1面63aに第1突起64を第2面63bに第2突起65を設けているが限定するものではない。例えば、図15に示すように、第1面263aには第1突起64を設け、第2面263bには第2突起を設けずにフラットな状態として、ベース263を底面視において正八角形に構成することもできる。このとき、第1収容凹部223の形状もベース263と同様に正八角形に構成することで、ベース263の外周面が第1収容凹部223の内面と接触して、第1収容凹部223に対する第1回転トルク発生部材260の回転を防止することができる。つまり、第1回転トルク発生部材260のベース263を正八角形とし、第1収容凹部223を回転トルク発生部材のベース263の形状に合わせて正八角形とすることで、第1回転トルク発生部材260が靴底本体20に対して回動することを防止する回転防止手段を構成している。

【0060】

尚、第1回転トルク発生部材260のベース263を正八角形としているが、正方形や正五角形等の正多角形として、そのベースの形状に合わせて、第1収容凹部の形状を正方形や正五角形等の正多角形として、回転防止手段を構成してもよい。

また、同様に、第2回転トルク発生部材も正多角形として、その形状に合わせて、第2収容凹部の形状を正多角形として回転防止手段を構成してもよい。

【実施例2】

【0061】

次に、本発明の実施例2について、図10から図13を用いて説明する。

【0062】

実施例2の靴底111の基本的な構造は、実施例1と同様であるが、脱落防止手段が異なる。この脱落防止手段を中心として以下の説明を行う。尚、実施例1と同じ部材や部分に関しては同じ符号を付し詳細な説明は省略する。

【0063】

実施例2の靴底111は、図10、図11に示すように、ミッドソール121とアウトソール122とよりなる靴底本体120、第1回転トルク発生部材160と第2回転トルク発生部材170とよりなる回転トルク発生部材、によって構成されている。

【0064】

第1回転トルク発生部材160は、本体部162、脱落防止突起66より構成されている。

【0065】

第1回転トルク発生部材160は、合成樹脂や天然ゴム等の弾性部材(軟質材料)を所定の形状とすることで構成されている。本体部162は、主として、ベース63、第1突起64、第2突起65を有している。

【0066】

ベース63の円周側面63cの上下中央部には、外側へ突出するリング状の脱落防止突起66が一体的に設けられている。脱落防止突起66は、リング状の一部が切り欠かれた切り欠き部66aが設けられている。脱落防止突起66の切り欠き部66aは、ベース63を挟んで第1突起64と第2突起65の外側の面が段差なく同一の平面となるように切り欠かかれている。

【0067】

第2回転トルク発生部材170は、第1回転トルク発生部材160と同様にベース73の円周側面73cの上下中央部に、外側へ突出するリング状の脱落防止突起76が一体的に設けられている。脱落防止突起76も、リング状の一部が切り欠かれた切り欠き部76aが設けられている。脱落防止突起76の切り欠き部76aは、ベース73を挟んで第1突起74と第2突起75の外側の面が段差なく同一の平面となるように切り欠かかれている。

【0068】

靴底本体120には、これらの第1回転トルク発生部材160と第2回転トルク発生部材170の形状に合わせた第1収容凹部123と第2収容凹部126とが設けられている。つまり、第1回転トルク発生部材160が第1収容凹部123に収容された際に、第1回転トルク発生部材160が第1収容凹部123に沿うように形成されている。

【0069】

従って、実施例2の脱落防止手段の一方を構成する脱落防止突起66と係合するように、脱落防止手段の他方を構成する脱落防止凹部124が、第1収容凹部123の内側面にリング状の溝を形成することで構成されている。さらに、第1収容凹部の右側(人の体側側)には、切り欠き部123bが設けられている。

【0070】

当該切り欠き部123bの深さは、第1突起64・・・を接地面側として第1収容凹部123に収容した場合、第2面63bの位置まで達するように設けられている。

【0071】

第2収容凹部126も第1収容凹部123と同様に、第2回転トルク発生部材170の脱落防止手段の一方を構成する脱落防止突起76と係合するように、脱落防止手段の他方を構成する脱落防止凹部127が、第2収容凹部126の内側面にリング状の溝を形成することで構成されている。

さらに、第2収容凹部126の内周面の一部を切り欠くことで形成させる切り欠き部126bが第2収容凹部126の右側(人の体側側)に設けている。

【0072】

当該切り欠き部123bの深さは、第1突起74・・・を接地面側として第1収容凹部123に収容した場合、第2面63bの位置まで達するように設けられている。

【0073】

次に、第1回転トルク発生部材160と第2回転トルク発生部材170を第1収容凹部123と第2収容凹部126へ装着する方法について説明する。

【0074】

先ず、第1回転トルク発生部材160の第2面63b側と第2突起65と第1収容凹部123の上面23aと窪み23bとを合わせるとともに、脱落防止突起66が脱落防止凹部124へと押し込まれるように係合される。このとき、第1収容凹部123の切り欠き部123bと第1回転トルク発生部材160の切り欠き部66aとの位置を合わせるようにして、第1回転トルク発生部材160が第1収容凹部123へと取り付けられる。また、脱落防止突起66と脱落防止凹部124とが係合しているため、第1収容凹部123から第1回転トルク発生部材160が、脱落することがない。

【0075】

次に、第2回転トルク発生部材170の第2面73b側と第2突起75と第2収容凹部126の上面26aと窪み26bとを合わせるとともに、脱落防止突起76が脱落防止凹部127へと押込まれるように係合される。このとき、第2収容凹部126の切り欠き部126bと第2回転トルク発生部材170の切り欠き部76aとを合わせるようにして、第2回転トルク発生部材170が第2収容凹部126へと取り付けられる。また、脱落防止突起76と脱落防止凹部127とが係合しているため、第2収容凹部126から第2回転トルク発生部材170が、脱落することがない。

【0076】

このように、第1回転トルク発生部材160及び第2回転トルク発生部材170を靴底本体120へと装着することで靴底111は形成され、使用可能な状態となる。

【0077】

実施例2の靴底111を有する靴は、実施例1と同様に、使用し続けると、通常、第1回転トルク発生部材160の第1突起64の先端部が偏摩耗してしまう。

【0078】

そこで、この摩耗した第1回転トルク発生部材160は、一旦、靴底本体120の第1収容凹部123から取り外され、摩耗した第1突起64を上側つまり第1収容凹部123側に、第2突起65を下側つまり接地面側にし、第1収容凹部123へ第1突起64を接触させた状態で、第1回転トルク発生部材160を第1収容凹部123へと収容する。

【0079】

このときの具体的な取り外し方は、以下のとおりである。

図11及び図12に示すように、第1収容凹部123の切り欠き部123bと第1回転トルク発生部材160の切り欠き部66aが重なった箇所に空間があり、その空間は、脱落防止突起66と脱落防止凹部124が係合されていない。この空間に、ドライバー55などの工具を挿入して、第1収容凹部123の縁部(アウトソール122)を支点とし、第1回転トルク発生部材160の切り欠き部66aに面する側部を押し上げる。このようにすることで、第1回転トルク発生部材160の脱落防止突起66が第1収容凹部123の脱落防止凹部124から外れ、第1回転トルク発生部材160を第1収容凹部123から取り外すことができる。

【0080】

したがって、摩耗されていない第2突起65が接地面側に露出することになり、新品と同様の適切な「あおり歩行」を行える回転トルク発生面が現れる。

【0081】

第2回転トルク発生部材170も同様に、第2収容凹部126に収容され、摩耗した際も、同様にトルク発生面を変更することができるため、詳細な説明については省略する。

【0082】

実施例2の第1回転トルク発生部材160及び第2回転トルク発生部材170は、おのおの切り欠き部66a・76aを1箇所有しているが、回転トルク発生部材一つに対して切り欠き部を複数個所形成することで、収容凹部に対する回転トルク発生部材の位置をずらすことが可能なる。つまり、第1突起が偏摩耗した場合であっても、摩耗する前に、合わせていたきり欠き部と別の切り欠き部に合わせるように収容凹部に対して回動させる。このように構成することで、実施例1と同じように、一つの面(回転トルク発生面)を収容凹部に対して回動させることで用いることができる。

【0083】

前述の通り、実施例1及び実施例2の第1回転トルク発生部材60・160と第2回転トルク発生部材70・170とは、靴底本体20・120に対して、着脱自在に構成されている。

また、第1回転トルク発生部材60・160及び第2回転トルク発生部材70・170が、比較的低い硬度であり、靴10を使用する人の体重が比較的重い場合、第1回転トルク発生部材60・160及び第2回転トルク発生部材70・170が路面と接触すると同時に、変形しながら靴10を回転させるのではなく圧力方向に圧縮され、必要な矯正効果が得られる回転トルクが発生しづらくなる。しかしながら、体重に対して適切な硬度の第1回転トルク発生部材60・160及び第2回転トルク発生部材70・170を使用した場合、適当な回転トルクを発生させ、必要な「あおり歩行」の矯正効果が得られることとなる。

【0084】

例えば、体重の重い人が実施例1の靴10を使用する場合、体重が軽い人に比べて、硬度が高い第1回転トルク発生部材60及び/又は第2回転トルク発生部材70を用いることが容易に行える。この様に、靴を使用する人の体重に合わせて第1回転トルク発生部材60及び/又は第2回転トルク発生部材70の硬度を変更することで、最適な回転トルクを得ることができ、硬度の変更が容易であるため靴の汎用性が向上する。

【0085】

これに加えて、第1回転トルク発生部材60及び/又は第2回転トルク発生部材70は、体重別に硬度が設定されるとともに、その硬度に対応する配色を行うことができる。

例えば、使用者が体重50kg台である場合、回転トルク発生部材の硬度をAとし色調を赤色とする。使用者が体重60kg台である場合、回転トルク発生部材の硬度をBとし色調を緑色とする。使用者が体重70kg台である場合、回転トルク発生部材の硬度をCとし色調を青色とする。

【0086】

この様に構成することで、使用者の体重にあった硬度の回転トルク発生部材(第1回転トルク発生部材60及び/又は第2回転トルク発生部材70)を靴底11に用いることができ、見た目からも容易に硬度を区別することができる。

【0087】

また、実施例1の第1回転トルク発生部材60の第1突起64、第2突起65にインジケータ100を設けることで、回転トルク発生面の交換時期、つまり、第1収容凹部23に対して回動させる時期や反転させる時期が使用者に容易に判断できるようにすることができる。具体的には、図14に示すように、第1突起264は、第1突起64の先端側に斜面64bと立面64aとを貫く溝であるインジケータ100を形成することで構成される。インジケータ100は、複数ある第1突起64の内、数個または全部に設ける。第1回転トルク発生部材60が第1収容凹部23に収容された状態において、このインジケータ100は、靴底本体20の接地面よりも下方に位置するように形成されている。また、インジケータ100が形成された第1突起264は、ベースの面に対して等間隔に設けられることが望ましい。

【0088】

第1突起64が偏摩耗された場合、摩耗量が多いとインジケータ100の溝の高さが低くなり、摩耗量が少ないとインジケータ100の溝の高さがそのまま又は若干低くなる程度である。このインジケータ100の溝の高さを見ることで、第1突起64の摩耗量が把握でき、交換時期が容易に把握することが可能となる。

【符号の説明】

【0089】

10 靴

11 靴底

12 靴本体

20 靴底本体

21 ミッドソール

22 アウトソール

23 第1収容凹部

23a 上面

23b 窪み

24 支持孔

26 第2収容凹部

26a 上面

26b 窪み

41 ナット

42 ボルト

43 頭部

44 軸部

45 操作孔

46 ナット

47 ボルト

51 工具

52 持部

53 係合部

55 ドライバー

60 第1回転トルク発生部材

61 プレート

61a 貫通孔

61b 孔

62 本体部

63 ベース

63a 第1面

63b 第2面

63c 円周側面

63d 貫通孔

64 第1突起

64a 立面

64b 斜面

65 第2突起

65a 立面

65b 斜面

66 脱落防止突起

66a 切り欠き部

70 第2回転トルク発生部材

73 ベース

73a 第1面

73b 第2面

73c 円周側面

74 第1突起

74a 立面

74b 斜面

75 第2突起

75a 立面

75b 斜面

76 脱落防止突起

76a 切り欠き部

100 インジケータ

111 靴底

120 靴底本体

121 ミッドソール

122 アウトソール

123 第1収容凹部

123b 切り欠き部

124 脱落防止凹部

126 第2収容凹部

126b 切り欠き部

127 脱落防止凹部

160 第1回転トルク発生部材

162 本体部

170 第2回転トルク発生部材

223 第1収容凹部

260 第1回転トルク発生部材

263 ベース

263a 第1面

263b 第2面

【技術分野】

【0001】

本発明は、靴底の技術、特に理想的な歩行形態である「あおり歩行」に矯正するための靴の靴底の技術に関する。

【背景技術】

【0002】

従前より、使用者の歩行形態を理想的な歩行形態である「あおり歩行」に矯正する靴が公知となっている(例えば特許文献1参照。)。特許文献1に示す靴の靴底には、この「あおり歩行」を行うための外旋底部材と内旋底部材(回転トルク発生部材)が備えられている。外旋底部材と内旋底部材には、それぞれ複数の突起が形成され、この突起が地面に接する際に体重による圧力によって変形し、足を外側又は内側へと回転させる回転トルクを発生させ、歩行形態を「あおり歩行」に矯正する。

【0003】

しかしながら、このような靴底においては、回転トルク発生部材に形成されている突起は靴底の他の部分よりも突出しているため、使用者の歩行により摩耗しやすい。回転トルク発生部材に形成されている突起が摩耗すると、足を回転させる回転トルクが減少するため、必要な矯正効果が得られなくなるという問題がある。

【0004】

また、回転トルク発生部材に形成されている突起の摩耗は均一ではなく、歩行形態の癖などにより、摩耗量が多い箇所と摩耗量が少ない箇所のある偏摩耗である。摩耗量が多い箇所は、使用者の体重が加わりやすく足を回転させる回転トルクをそれだけ多く発生させる箇所であるが、その部分の摩耗量が多くなることにより足を回転させる回転トルクが大幅に減少する。このため、ほとんど摩耗していない箇所が残っているにも関わらず、必要な矯正効果が得られなくなるという問題がある。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特許第4357550号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明は、上記の問題を解決すべくなされたものである。本発明の目的は、必要な矯正効果を長期間に渡って得ることのできる靴底を提供することである。

【課題を解決するための手段】

【0007】

本発明の解決しようとする課題は以上の如くであり、次にこの課題を解決するための手段を説明する。

【0008】

即ち、請求項1においては、使用者の歩行形態を矯正する靴の靴底であって、靴底本体と、使用者の歩行形態を矯正するための回転トルクを発生させる回転トルク発生部材と、前記靴底本体に設けられ、前記回転トルク発生部材が取り付けられる取付部と、を備え、前記回転トルク発生部材は、前記取付部に対して着脱自在であり、かつ、前記取付部に対して相対的に回動させた複数の向きに取り付け可能であるものである。

【0009】

請求項2においては、前記取付部と前記回転トルク発生部材は、靴底本体に対してそれぞれ二つ設けられ、二つの前記回転トルク発生部材は、それぞれが異なる方向の回転トルクを発生させるものである。

【0010】

請求項3においては、前記回転トルク発生部材は、使用者の歩行形態を矯正するための回転トルクを発生させる回転トルク発生面を複数有し、前記靴底本体の接地側に向ける回転トルク発生面を切り換えて使用可能としたものである。

【0011】

請求項4においては、前記取付部は、前記回転トルク発生部材を収容する収容凹部であり、前記回転トルク発生部材が前記収容凹部に取り付けられた状態を保持する脱落防止手段と、前記収容凹部に収容された回転トルク発生部材が靴底本体に対して回動することを防止する回転防止手段と、を備えたものである。

【0012】

請求項5においては、前記回転防止手段は、前記回転トルク発生部材を正多角形とし、前記収容凹部を前記回転トルク発生部材に合わせた正多角形とすることで、構成されるものである。

【0013】

請求項6においては、前記回転トルク発生部材の回転トルク発生側部には複数の突起が形成され、前記回転防止手段は、前記突起と、前記収容凹部が係合することで構成されるものである。

【0014】

請求項7においては、前記脱落防止手段は、前記回転トルク発生部材に設けられ、前記収容凹部に前記回転トルク発生部材を収容する方向に対して直角方向に突出する突起部と、前記収容凹部に前記回転トルク発生部材を収容した際に、前記突起部と係合する係合凹部と、によって構成されるものである。

【0015】

請求項8においては、前記回転トルク発生部材は、体重別に硬度が設定されるものである。

【発明の効果】

【0016】

本発明の効果として、以下に示すような効果を奏する。

【0017】

請求項1においては、回転トルク発生部材は、取付部に対して着脱自在であり、かつ、取付部に対して相対的に回動させた複数の向きに取り付け可能である。このため、回転トルク発生部材が摩耗した際に、取付部に対する回転トルク発生部材の位置を変更したり、回転トルク発生部材を取付部に対して取り替えることができ、使用者の歩行形態を矯正するための回転トルクを持続させることが可能となり、ひいては、必要な矯正効果を長期間に渡って得ることができる。

【0018】

請求項2においては、使用者の歩行形態をより確実に矯正するために、靴底本体に対して取付部と回転トルク発生部材をそれぞれ二つ設けていても、各回転トルク発生部材が取付部に対して着脱自在であるため、二つの回転トルク発生部材の摩耗の度合いに応じて、回転トルクが発生しづらくなった方の回転トルク発生部材のみ取付部に対する位置を変更させたり、回転トルク発生部材を取り替えたりすることができる。そのため、取付部に対する位置の変更や取替えの不要な回転トルク発生部材はそのまま取付部に取り付けることができ、靴底全体を交換することを要しないため経済的である。また、それぞれの回転トルク発生部材を適切な回転トルクを発生することができる良好の状態とすることが容易であるため、使用者の歩行形態を矯正するための回転トルクを持続させることが可能となり、ひいては、必要な矯正効果を長期間に渡って得ることができる。

【0019】

請求項3においては、回転トルク発生部材は、使用者の歩行形態を矯正するための回転トルクを発生する回転トルク発生面を複数有し、靴底本体の接地側に向ける回転トルク発生面を切り換えて使用可能である。このため、ある回転トルク発生面が摩耗した場合、別の新たな回転トルク発生面が靴底本体の接地側に向くように取り付けることで、使用者の歩行形態を矯正するための回転トルクを持続させることが可能となり、ひいては、必要な矯正効果を長期間に渡って得ることができる。

【0020】

請求項4においては、収容凹部に対する回転トルク発生部材の収容位置を変更することができるため、回転トルク発生部材が偏摩耗した際に、多く摩耗した箇所とより少なく摩耗した箇所の位置を入れ替えることで、使用者の歩行形態を矯正するための回転トルクを持続させることが可能となり、ひいては、必要な矯正効果を長期間に渡って得ることができる。加え、回転防止手段によって、収容凹部に対する回転トルク発生部材の位置を固定することができ、さらに、脱落防止手段によって、収容凹部に対して回転トルク発生部材を確実に取り付けることが可能となる。

【0021】

請求項5においては、別途に回転防止手段を設けることなく、回転トルク発生部材が収容凹部に対して回転することを防止することができる。

【0022】

請求項6においては、別途に回転防止手段を設けることなく、回転トルク発生部材が収容凹部に対して回転することを防止することができる。

【0023】

請求項7においては、別途に、脱落防止手段を設けることなく、回転トルク発生部材が収容凹部から離れることを防止することができる。

【0024】

請求項8においては、体重毎に硬度が設定されているため、使用者の体重に合った硬度を選択することができ、回転トルク発生部材による適切な回転トルクを容易に得ることができる。

【図面の簡単な説明】

【0025】

【図1】本発明の実施例1に係る靴底を有した靴の側面図。

【図2】同じく靴底の斜視図。

【図3】靴底の底面図。

【図4】靴底の分解状態を示す斜視図。

【図5】図3のA−A線端面図。

【図6】図3のB−B線端面図。

【図7】(a)第1回転トルク発生部材の側面図、(b)第2回転トルク発生部材の側面図。

【図8】脱落防止手段の固定方法を示した斜視簡略図。

【図9】第1収容凹部に対する第1回転トルク発生部材の位置を示した底面図。

【図10】本発明の実施例2に係る靴底の構成を示した斜視簡略図。

【図11】同じく底面図。

【図12】図11のC−C線断面図。

【図13】靴底の分解状態を示す斜視図。

【図14】第1回転トルク発生部材の別の構成を示す斜視簡略図。

【図15】実施例1に係る回転防止手段の別の構成を示す斜視簡略図。

【発明を実施するための形態】

【実施例1】

【0026】

次に、本発明の実施例1について、図1から図9を用いて説明する。尚、特に断りがない限り、図中に示した方向をもとに、説明を行うこととする。

【0027】

実施例1の靴底11は、「あおり歩行」といわれる理想的な歩行形態に矯正するためのものである。

【0028】

本実施形態の靴底11は、主としてミッドソール21とアウトソール22とよりなる靴底本体20、回転トルク発生部材として第1回転トルク発生部材60と第2回転トルク発生部材70、及び、脱落防止手段としてボルト42・47とナット41・46と、によって構成されている。

【0029】

靴底本体20は、靴10を構成する部分の内、足を収容する靴本体12の下側の面に設けられる。靴底本体20は、靴本体12を路面などから保護し、回転トルク発生部材(第1回転トルク発生部材60及び第2回転トルク発生部材70)とともに足や脚への衝撃を緩和する。靴底本体20は、靴本体12に直接取り付けられるミッドソール21と、さらにミッドソール21の下面に取り付けられるアウトソール22とによって構成される。図1、図2、図4に示すように、靴底本体20の後部である踵部(使用者の踵の位置)には、後述する第1回転トルク発生部材60を収容するための取付部である第1収容凹部23が設けられている。さらに、靴底本体20の前部である小指球部(使用者の小指球の位置)には、後述する第2回転トルク発生部材70を収容するための取付部である第2収容凹部26が設けられている。

【0030】

図4、図5、図7aに示すように、第1回転トルク発生部材60は、使用者の歩行態様を「あおり歩行」に矯正するために靴底11に取り付けられる部材である。第1回転トルク発生部材60は、靴底本体20の第1収容凹部23に取り付けられ、使用者の足を踵を中心としてつま先側を内側から外側に向けて回動させる(図3参照。)。第1回転トルク発生部材60は、プレート61、本体部62より構成されている。

【0031】

プレート61は、第1回転トルク発生部材60の芯(芯材)となるもので、ステンレス等の金属を円盤状とすることで形成されている。プレート61の中央には、貫通孔61aが形成され、その外周には、同じ円周上に所定の間隔を隔てて孔61b・・・が形成されている。

【0032】

本体部62は、合成樹脂や天然ゴム等の弾性部材(軟質材料)を所定の形状とすることで構成されている。本体部62は、主として、ベース63、第1突起64、第2突起65を有している。

【0033】

ベース63は、プレート61を覆う平坦な円柱状に形成される部分である。ベース63は、第1面63aとその反対の面である第2面63bとその二面に接する円周側面63cを有している。ベース63の中央には、プレート61の貫通孔61aと連通し、かつ、第1面63aと第2面63bとを貫通する貫通孔63dが形成されている。

【0034】

第1突起64は、断面が直角三角形状に形成されている。第1突起64・・・は8個が放射状に等間隔でベース63の第1面63aに一体的に設けられる。また、第1突起64は、第1面63aに対して直立した立面64aと、その反対側の面であって第1面63aに対して所定の角度に傾斜した斜面64bとを有している。斜面64b・・・は、同じ円周方向に向かって傾斜するように配置されている。この第1突起64・・・特に斜面64b・・・は、回転トルク発生面とされ、路面と接することで、回転トルクを発生させる面である。

【0035】

第2突起65は、第1突起64と同じ断面直角三角形状に形成されている。第2突起65・・・は8個が放射状に等間隔でベース63の第2面63bに一体的に設けられる。また、第2突起65は、第2面63bに対して直立した立面65aと、その反対側の面であって第2面63bに対して所定の角度に傾斜した斜面65bとを有している。この第2突起65・・・特に斜面65b・・・は、回転トルク発生面とされ、路面と接することで、回転トルクを発生させる面である。また、第2突起65は、図に示す状態において、ベース63を隔てて、第1突起64の真上に配置されている。また、第1突起64の斜面64bと第2突起65の斜面65bは、平行となるように配置されている。つまり、第1面63aを上向きとした場合の第1突起64の斜面64bの向きと、第2面63bを上向きとした場合の第2突起65の斜面65bの向きが同じとなるように形成されている。第1回転トルク発生部材60はその中央を点とする点対称に形成されている。

【0036】

第2回転トルク発生部材70は、使用者の歩行態様を「あおり歩行」に矯正するために靴底11に取り付けられる部材である。第2回転トルク発生部材70は、靴底本体20の第2収容凹部26に取り付けられ、靴底本体20の小指球部が路面に接触する際に、小指球部を中心として足を外側から内側に向けて回転させるものである(図3参照。)。

【0037】

第2回転トルク発生部材70は、第1回転トルク発生部材60と略同様の構成であり、第1回転トルク発生部材60を縮小することで構成されている。但し、第1回転トルク発生部材60と第2回転トルク発生部材70のそれぞれの第1面63a・73aを同じ向きとした場合、第1突起74の斜面74bの向きが第1回転トルク発生部材60の第1突起64の斜面64bの向きと逆の方向となるように配置されている。同様に、第1回転トルク発生部材60と第2回転トルク発生部材70のそれぞれの第2面63b・73bを同じ向きとした場合、第2突起75の斜面75bの向きが第1回転トルク発生部材60の第2突起65の斜面65bの向きと逆の方向となるように配置されている。尚、第2回転トルク発生部材70は、第1回転トルク発生部材60と共通の構成については説明を省略する。

【0038】

第1回転トルク発生部材60を靴底本体20に取り付けるための第1収容凹部23は、靴底本体20の踵部に第1回転トルク発生部材60の凹凸に合わせて形成された空間である。また、第1収容凹部23は、第1回転トルク発生部材60を収容した際に、第1回転トルク発生部材60の回転トルク発生面である第1突起64または第2突起65がアウトソール22の接地面よりも若干突出するように構成されている。具体的には、第1収容凹部23は、第1回転トルク発生部材60のベース63の円周側面63cに沿うように筒状の空間が形成され、その上部には第1回転トルク発生部材60の第2面63bと接する上面23aが形成され、さらに、その上面23aよりも上方に第2突起65の断面が直角三角形状に沿うような窪み23bが形成されている。

【0039】

さらに、第1収容凹部23には、底面視において、第1収容凹部23の略中心であって、第1回転トルク発生部材60が取り付けられた状態で、第1回転トルク発生部材60の貫通孔63dの軸心方向と同じ軸心方向である支持孔24が設けられている。図4、図5に示すように、支持孔24の上方のミッドソール21内部には、第1回転トルク発生部材60の脱落防止手段の一方を構成するナット41が埋設されている。ナット41の軸心方向は、支持孔24の軸心方向と同じとなるように配置されている。

【0040】

第2回転トルク発生部材70を靴底本体20に取り付けるための第2収容凹部26は、靴底本体20の小指球部に第2回転トルク発生部材70の凹凸に合わせて形成された空間である。第2収容凹部26は、第1収容凹部23と同様に形成されるが、異なる点として、第1収容凹部23の窪み23bに対応する窪み26bが、第2回転トルク発生部材70の第2突起75の斜面75bの傾斜に合わせて、逆の方向に傾斜するように形成されている。

【0041】

図4に示すように、第1回転トルク発生部材60及び第2回転トルク発生部材70の脱落防止手段の他方を構成するボルト42・47は、頭部43・48と軸部44・49によって構成される。頭部43・48は、平面視において、頭部43・48を貫通する操作孔45・・・が同一円上に等間隔に4つ形成されている。

【0042】

また、ボルト42・47をナット41・46に取り付けるための工具51は、持部52と係合部53から構成され、板材を所定の形状となるように形成されている。係合部53は、持部52から二股に分かれるように形成される部分である。この二股の部分の間隔は、ボルト42・47の軸心を挟んで対向する二つの操作孔45・45の間隔と同じとなるように形成されている。

【0043】

尚、脱落防止手段の他方を構成するボルト42・47の形状及び工具51は、限定するものではない。例えば、工具を一般的なマイナスドライバーとして、脱落防止手段の他方をマイナスネジとしてもよい。また、第1回転トルク発生部材60と第2回転トルク発生部材70のどちらか一方を実施例1のボルト42・47を用いることとし、他方をマイナスネジを用いてナット41・46に固定してもよい。

【0044】

次に、第1回転トルク発生部材60と第2回転トルク発生部材70を第1収容凹部23と第2収容凹部26へ装着する方法について説明する。

【0045】

図4、図5、図8に示すように、先ず、第1回転トルク発生部材60の第2面63bと第2突起65が第1収容凹部23の上面23aと窪み23bと接触するように、第1回転トルク発生部材60が第1収容凹部23へと収容される。

【0046】

そして、脱落防止手段の一方を構成するボルト42の軸部44を第1回転トルク発生部材60の貫通孔63d、プレート61の貫通孔61a、貫通孔63d、第1収容凹部23の上方の支持孔24を通って、ナット41へと到達させる。さらに、ボルト42の操作孔45に工具51の係合部53を挿入して、ボルト42を操作し、ボルト42をナット41に対して螺挿させる。すると、図2に示すように、第1回転トルク発生部材60が、靴底本体20に形成された第1収容凹部23に取り付られるとともに、ボルト42及びナット41によって第1収容凹部23から脱落することを防止することができる。

【0047】

次に図4、図6、図8に示すように、第2回転トルク発生部材70も第1回転トルク発生部材60と同様に、ボルト47及びナット41によって固定されるとともに第2収容凹部26に取り付けられる。

【0048】

このように、第1回転トルク発生部材60及び第2回転トルク発生部材70を靴底本体20へと装着することで靴底11が形成され、図1に示す靴10が使用可能な状態となる。

そして、靴10は、靴底11の踵部が路面に接地することで、靴底11の踵部に形成した第1回転トルク発生部材60の第1突起64・・・が先端部から徐々に撓み弾性変形することで、図3の底面図に示すように、外旋方向(図中の太矢印)の回転トルク(靴10を外側へと回転させる力)が生じる。この回転トルクにより、踵部から小指球部への体重移動が円滑に行えるようになる。

【0049】

ここで、回転トルクが発生している間、第1回転トルク発生部材60の第2突起65の立面65aが第1収容凹部23の窪み23bと接触するので、第1回転トルク発生部材60は、第1収容凹部に対して相対回転することがない。つまり、第1回転トルク発生部材60の第2突起65と第1収容凹部23の窪み23bとがかみ合うように作用するため、別途に回転防止手段を設けることなくとも回転防止手段の役割を果たすことができ、第1収容凹部23に対する第1回転トルク発生部材60の位置を固定することができる。

【0050】

さらに、小指球部周辺の靴底本体20が路面に接地することで、靴底11の小指球部に形成した第2回転トルク発生部材70の第1突起74・・・が先端部から徐々に撓み弾性変形することで、内旋方向(図中の太い破線矢印)の回転トルク(靴10を内側へと回転させる力)が生じる。第1回転トルク発生部材60と同様に、第2回転トルク発生部材70も第2突起75と第2収容凹部26の窪み26bが接触することで、回転防止手段を構成し、第2収容凹部26に対する第2回転トルク発生部材70の位置を固定することができる。

【0051】

したがって、第1回転トルク発生部材60と第2回転トルク発生部材70が変形することで、生じる回転トルクによって、理想的な歩行形態である「あおり歩行」となるように矯正することができる。

【0052】

実施例1の靴10の第1回転トルク発生部材60には、使用する歩行者の歩行形態の癖などにより、摩耗量が多い箇所と摩耗量が少ない箇所のある偏摩耗が生じる。靴底11の後部(踵部)に取り付けられている第1回転トルク発生部材60においては、図9aに示すように、摩耗量が多い箇所は、使用者の体重が加わりやすい後側に配置された第1突起64である。つまり、後ろ側に配置された第1突起64は、足を回転させる回転トルクをそれだけ多く発生させていた箇所であるが、その部分の摩耗量が多くなることにより足を回転させる回転トルクが大幅に減少する。このため、前側に配置された第1突起64は、ほとんど摩耗していないにも関わらず、必要な「あおり歩行」の矯正効果が得られなくなる。

【0053】

そこで、この偏摩耗した第1回転トルク発生部材60は、図9aに示す状態から一旦、靴底本体20の第1収容凹部23から取り外され、図中の太矢印に示すようにベース63の周方向に180度回動させて向きが変更される。第1回転トルク発生部材60は、その変更された向きのまま、図9bに示すように、再び靴底本体20の第1収容凹部23に取り付けられる。つまり、靴底本体20の取付部である第1収容凹部23に対して相対的に回動させることで、摩耗量の多い第1突起64・・・をつま先(前)側へと移動させ、後側には、摩耗量の少ない第1突起64・・・が配置される。

【0054】

尚、実施例1において、第1回転トルク発生部材60が、偏摩耗した場合、第1回転トルク発生部材60は、第1収容凹部23に対して相対的に回動させた複数の向き(実施例1においては2方向)に取り付けることが可能であるが限定するものではない。例えば、第1回転トルク発生部材60の偏摩耗の状態によっては、120度毎に第1収容凹部23に対する位置を変更する、つまり、第1収容凹部23に対して相対的に回動させた3つの向きに取り付けることが可能である。

【0055】

このように再度、異なる位置で第1回転トルク発生部材60を第1収容凹部23に収容することで、回転トルクの発生に大きく影響する後側の第1突起64の形状を見かけ上復活させることができる。

この状態で、さらに靴10の使用を続けると、また、後側の第1突起64が多く摩耗して、必要な「あおり歩行」の矯正効果が得られなくなる。

【0056】

そこで、新たに、図9cに示すように、摩耗した第1突起64を上側つまり第1収容凹部23側に、第2突起65を下側つまり接地面側にして、第1突起64から第2突起65を回転トルク発生面として、第1収容凹部23へ取り付ける。そうすることで、摩耗されていない第2突起65が接地面側に現れ、新品と同程度の必要な「あおり歩行」の矯正効果を得られる。

【0057】

第2回転トルク発生部材70については、摩耗の度合いに応じて第1回転トルク発生部材60と同様にベース73の周方向に回動させて向きを変更させたり、また第1突起74が摩耗すると新たな回転トルク発生面として第2突起75を接地側として取り付けたりすることができる。

【0058】

使用者の歩行形態をより確実に「あおり歩行」に矯正するために、靴底本体20に外旋方向(図中の太矢印)の回転トルクが生じる第1回転トルク発生部材60が第1収容凹部23に着脱自在に収容され、さらに、靴底本体20に内旋方向(図中の太矢印)の回転トルクが生じる第2回転トルク発生部材70が第2収容凹部26に着脱自在に収容されている。このように、二つの回転トルク発生部材を靴底11に設けていても、第1回転トルク発生部材60と第2回転トルク発生部材70の摩耗の度合いに応じて、回転トルクが発生しづらくなった方、例えば、第1回転トルク発生部材60みが回転トルクが発生しづらくなった場合、第1回転トルク発生部材60のみの第1収容凹部23に対する位置を変更させたり、第1回転トルク発生部材60を取り替えたりすることができる。そのため、第2収容凹部26に対する位置の変更や取替えの不要な第2回転トルク発生部材70はそのまま第2収容凹部26に収容したままとすることができ、靴底11全体を交換することを要しないため経済的である。

【0059】

実施例1において、第1面63aに第1突起64を第2面63bに第2突起65を設けているが限定するものではない。例えば、図15に示すように、第1面263aには第1突起64を設け、第2面263bには第2突起を設けずにフラットな状態として、ベース263を底面視において正八角形に構成することもできる。このとき、第1収容凹部223の形状もベース263と同様に正八角形に構成することで、ベース263の外周面が第1収容凹部223の内面と接触して、第1収容凹部223に対する第1回転トルク発生部材260の回転を防止することができる。つまり、第1回転トルク発生部材260のベース263を正八角形とし、第1収容凹部223を回転トルク発生部材のベース263の形状に合わせて正八角形とすることで、第1回転トルク発生部材260が靴底本体20に対して回動することを防止する回転防止手段を構成している。

【0060】

尚、第1回転トルク発生部材260のベース263を正八角形としているが、正方形や正五角形等の正多角形として、そのベースの形状に合わせて、第1収容凹部の形状を正方形や正五角形等の正多角形として、回転防止手段を構成してもよい。

また、同様に、第2回転トルク発生部材も正多角形として、その形状に合わせて、第2収容凹部の形状を正多角形として回転防止手段を構成してもよい。

【実施例2】

【0061】

次に、本発明の実施例2について、図10から図13を用いて説明する。

【0062】

実施例2の靴底111の基本的な構造は、実施例1と同様であるが、脱落防止手段が異なる。この脱落防止手段を中心として以下の説明を行う。尚、実施例1と同じ部材や部分に関しては同じ符号を付し詳細な説明は省略する。

【0063】

実施例2の靴底111は、図10、図11に示すように、ミッドソール121とアウトソール122とよりなる靴底本体120、第1回転トルク発生部材160と第2回転トルク発生部材170とよりなる回転トルク発生部材、によって構成されている。

【0064】

第1回転トルク発生部材160は、本体部162、脱落防止突起66より構成されている。

【0065】

第1回転トルク発生部材160は、合成樹脂や天然ゴム等の弾性部材(軟質材料)を所定の形状とすることで構成されている。本体部162は、主として、ベース63、第1突起64、第2突起65を有している。

【0066】

ベース63の円周側面63cの上下中央部には、外側へ突出するリング状の脱落防止突起66が一体的に設けられている。脱落防止突起66は、リング状の一部が切り欠かれた切り欠き部66aが設けられている。脱落防止突起66の切り欠き部66aは、ベース63を挟んで第1突起64と第2突起65の外側の面が段差なく同一の平面となるように切り欠かかれている。

【0067】

第2回転トルク発生部材170は、第1回転トルク発生部材160と同様にベース73の円周側面73cの上下中央部に、外側へ突出するリング状の脱落防止突起76が一体的に設けられている。脱落防止突起76も、リング状の一部が切り欠かれた切り欠き部76aが設けられている。脱落防止突起76の切り欠き部76aは、ベース73を挟んで第1突起74と第2突起75の外側の面が段差なく同一の平面となるように切り欠かかれている。

【0068】

靴底本体120には、これらの第1回転トルク発生部材160と第2回転トルク発生部材170の形状に合わせた第1収容凹部123と第2収容凹部126とが設けられている。つまり、第1回転トルク発生部材160が第1収容凹部123に収容された際に、第1回転トルク発生部材160が第1収容凹部123に沿うように形成されている。

【0069】

従って、実施例2の脱落防止手段の一方を構成する脱落防止突起66と係合するように、脱落防止手段の他方を構成する脱落防止凹部124が、第1収容凹部123の内側面にリング状の溝を形成することで構成されている。さらに、第1収容凹部の右側(人の体側側)には、切り欠き部123bが設けられている。

【0070】

当該切り欠き部123bの深さは、第1突起64・・・を接地面側として第1収容凹部123に収容した場合、第2面63bの位置まで達するように設けられている。

【0071】

第2収容凹部126も第1収容凹部123と同様に、第2回転トルク発生部材170の脱落防止手段の一方を構成する脱落防止突起76と係合するように、脱落防止手段の他方を構成する脱落防止凹部127が、第2収容凹部126の内側面にリング状の溝を形成することで構成されている。

さらに、第2収容凹部126の内周面の一部を切り欠くことで形成させる切り欠き部126bが第2収容凹部126の右側(人の体側側)に設けている。

【0072】

当該切り欠き部123bの深さは、第1突起74・・・を接地面側として第1収容凹部123に収容した場合、第2面63bの位置まで達するように設けられている。

【0073】

次に、第1回転トルク発生部材160と第2回転トルク発生部材170を第1収容凹部123と第2収容凹部126へ装着する方法について説明する。

【0074】

先ず、第1回転トルク発生部材160の第2面63b側と第2突起65と第1収容凹部123の上面23aと窪み23bとを合わせるとともに、脱落防止突起66が脱落防止凹部124へと押し込まれるように係合される。このとき、第1収容凹部123の切り欠き部123bと第1回転トルク発生部材160の切り欠き部66aとの位置を合わせるようにして、第1回転トルク発生部材160が第1収容凹部123へと取り付けられる。また、脱落防止突起66と脱落防止凹部124とが係合しているため、第1収容凹部123から第1回転トルク発生部材160が、脱落することがない。

【0075】

次に、第2回転トルク発生部材170の第2面73b側と第2突起75と第2収容凹部126の上面26aと窪み26bとを合わせるとともに、脱落防止突起76が脱落防止凹部127へと押込まれるように係合される。このとき、第2収容凹部126の切り欠き部126bと第2回転トルク発生部材170の切り欠き部76aとを合わせるようにして、第2回転トルク発生部材170が第2収容凹部126へと取り付けられる。また、脱落防止突起76と脱落防止凹部127とが係合しているため、第2収容凹部126から第2回転トルク発生部材170が、脱落することがない。

【0076】

このように、第1回転トルク発生部材160及び第2回転トルク発生部材170を靴底本体120へと装着することで靴底111は形成され、使用可能な状態となる。

【0077】

実施例2の靴底111を有する靴は、実施例1と同様に、使用し続けると、通常、第1回転トルク発生部材160の第1突起64の先端部が偏摩耗してしまう。

【0078】

そこで、この摩耗した第1回転トルク発生部材160は、一旦、靴底本体120の第1収容凹部123から取り外され、摩耗した第1突起64を上側つまり第1収容凹部123側に、第2突起65を下側つまり接地面側にし、第1収容凹部123へ第1突起64を接触させた状態で、第1回転トルク発生部材160を第1収容凹部123へと収容する。

【0079】

このときの具体的な取り外し方は、以下のとおりである。

図11及び図12に示すように、第1収容凹部123の切り欠き部123bと第1回転トルク発生部材160の切り欠き部66aが重なった箇所に空間があり、その空間は、脱落防止突起66と脱落防止凹部124が係合されていない。この空間に、ドライバー55などの工具を挿入して、第1収容凹部123の縁部(アウトソール122)を支点とし、第1回転トルク発生部材160の切り欠き部66aに面する側部を押し上げる。このようにすることで、第1回転トルク発生部材160の脱落防止突起66が第1収容凹部123の脱落防止凹部124から外れ、第1回転トルク発生部材160を第1収容凹部123から取り外すことができる。

【0080】

したがって、摩耗されていない第2突起65が接地面側に露出することになり、新品と同様の適切な「あおり歩行」を行える回転トルク発生面が現れる。

【0081】

第2回転トルク発生部材170も同様に、第2収容凹部126に収容され、摩耗した際も、同様にトルク発生面を変更することができるため、詳細な説明については省略する。

【0082】

実施例2の第1回転トルク発生部材160及び第2回転トルク発生部材170は、おのおの切り欠き部66a・76aを1箇所有しているが、回転トルク発生部材一つに対して切り欠き部を複数個所形成することで、収容凹部に対する回転トルク発生部材の位置をずらすことが可能なる。つまり、第1突起が偏摩耗した場合であっても、摩耗する前に、合わせていたきり欠き部と別の切り欠き部に合わせるように収容凹部に対して回動させる。このように構成することで、実施例1と同じように、一つの面(回転トルク発生面)を収容凹部に対して回動させることで用いることができる。

【0083】

前述の通り、実施例1及び実施例2の第1回転トルク発生部材60・160と第2回転トルク発生部材70・170とは、靴底本体20・120に対して、着脱自在に構成されている。

また、第1回転トルク発生部材60・160及び第2回転トルク発生部材70・170が、比較的低い硬度であり、靴10を使用する人の体重が比較的重い場合、第1回転トルク発生部材60・160及び第2回転トルク発生部材70・170が路面と接触すると同時に、変形しながら靴10を回転させるのではなく圧力方向に圧縮され、必要な矯正効果が得られる回転トルクが発生しづらくなる。しかしながら、体重に対して適切な硬度の第1回転トルク発生部材60・160及び第2回転トルク発生部材70・170を使用した場合、適当な回転トルクを発生させ、必要な「あおり歩行」の矯正効果が得られることとなる。

【0084】

例えば、体重の重い人が実施例1の靴10を使用する場合、体重が軽い人に比べて、硬度が高い第1回転トルク発生部材60及び/又は第2回転トルク発生部材70を用いることが容易に行える。この様に、靴を使用する人の体重に合わせて第1回転トルク発生部材60及び/又は第2回転トルク発生部材70の硬度を変更することで、最適な回転トルクを得ることができ、硬度の変更が容易であるため靴の汎用性が向上する。

【0085】

これに加えて、第1回転トルク発生部材60及び/又は第2回転トルク発生部材70は、体重別に硬度が設定されるとともに、その硬度に対応する配色を行うことができる。

例えば、使用者が体重50kg台である場合、回転トルク発生部材の硬度をAとし色調を赤色とする。使用者が体重60kg台である場合、回転トルク発生部材の硬度をBとし色調を緑色とする。使用者が体重70kg台である場合、回転トルク発生部材の硬度をCとし色調を青色とする。

【0086】

この様に構成することで、使用者の体重にあった硬度の回転トルク発生部材(第1回転トルク発生部材60及び/又は第2回転トルク発生部材70)を靴底11に用いることができ、見た目からも容易に硬度を区別することができる。

【0087】

また、実施例1の第1回転トルク発生部材60の第1突起64、第2突起65にインジケータ100を設けることで、回転トルク発生面の交換時期、つまり、第1収容凹部23に対して回動させる時期や反転させる時期が使用者に容易に判断できるようにすることができる。具体的には、図14に示すように、第1突起264は、第1突起64の先端側に斜面64bと立面64aとを貫く溝であるインジケータ100を形成することで構成される。インジケータ100は、複数ある第1突起64の内、数個または全部に設ける。第1回転トルク発生部材60が第1収容凹部23に収容された状態において、このインジケータ100は、靴底本体20の接地面よりも下方に位置するように形成されている。また、インジケータ100が形成された第1突起264は、ベースの面に対して等間隔に設けられることが望ましい。

【0088】

第1突起64が偏摩耗された場合、摩耗量が多いとインジケータ100の溝の高さが低くなり、摩耗量が少ないとインジケータ100の溝の高さがそのまま又は若干低くなる程度である。このインジケータ100の溝の高さを見ることで、第1突起64の摩耗量が把握でき、交換時期が容易に把握することが可能となる。

【符号の説明】

【0089】

10 靴

11 靴底

12 靴本体

20 靴底本体

21 ミッドソール

22 アウトソール

23 第1収容凹部

23a 上面

23b 窪み

24 支持孔

26 第2収容凹部

26a 上面

26b 窪み

41 ナット

42 ボルト

43 頭部

44 軸部

45 操作孔

46 ナット

47 ボルト

51 工具

52 持部

53 係合部

55 ドライバー

60 第1回転トルク発生部材

61 プレート

61a 貫通孔

61b 孔

62 本体部

63 ベース

63a 第1面

63b 第2面

63c 円周側面

63d 貫通孔

64 第1突起

64a 立面

64b 斜面

65 第2突起

65a 立面

65b 斜面

66 脱落防止突起

66a 切り欠き部

70 第2回転トルク発生部材

73 ベース

73a 第1面

73b 第2面

73c 円周側面

74 第1突起

74a 立面

74b 斜面

75 第2突起

75a 立面

75b 斜面

76 脱落防止突起

76a 切り欠き部

100 インジケータ

111 靴底

120 靴底本体

121 ミッドソール

122 アウトソール

123 第1収容凹部

123b 切り欠き部

124 脱落防止凹部

126 第2収容凹部

126b 切り欠き部

127 脱落防止凹部

160 第1回転トルク発生部材

162 本体部

170 第2回転トルク発生部材

223 第1収容凹部

260 第1回転トルク発生部材

263 ベース

263a 第1面

263b 第2面

【特許請求の範囲】

【請求項1】

使用者の歩行形態を矯正する靴の靴底であって、

靴底本体と、

使用者の歩行形態を矯正するための回転トルクを発生させる回転トルク発生部材と、

前記靴底本体に設けられ、前記回転トルク発生部材が取り付けられる取付部と、

を備え、

前記回転トルク発生部材は、前記取付部に対して着脱自在であり、かつ、前記取付部に対して相対的に回動させた複数の向きに取り付け可能であることを特徴とする靴底。

【請求項2】

前記取付部と前記回転トルク発生部材は、靴底本体に対してそれぞれ二つ設けられ、

二つの前記回転トルク発生部材は、それぞれが異なる方向の回転トルクを発生させることを特徴とする請求項1に記載の靴底。

【請求項3】

前記回転トルク発生部材は、使用者の歩行形態を矯正するための回転トルクを発生させる回転トルク発生面を複数有し、

前記靴底本体の接地側に向ける回転トルク発生面を切り換えて使用可能であることを特徴とする請求項1又は請求項2に記載の靴底。

【請求項4】

前記取付部は、前記回転トルク発生部材を収容する収容凹部であり、

前記回転トルク発生部材が前記収容凹部に取り付けられた状態を保持する脱落防止手段と、

前記収容凹部に収容された回転トルク発生部材が靴底本体に対して回動することを防止する回転防止手段と、を備えたことを特徴とする請求項1から請求項3のいずれか1項に記載の靴底。

【請求項5】

前記回転防止手段は、

前記回転トルク発生部材を正多角形とし、

前記収容凹部を前記回転トルク発生部材に合わせた正多角形とすることで、構成されることを特徴とする請求項4に記載の靴底。

【請求項6】

前記回転トルク発生部材の回転トルク発生側部には複数の突起が形成され、

前記回転防止手段は、

前記突起と、前記収容凹部が係合することで構成されることを特徴とする請求項4に記載の靴底。

【請求項7】

前記脱落防止手段は、

前記回転トルク発生部材に設けられ、前記収容凹部に前記回転トルク発生部材を収容する方向に対して直角方向に突出する突起部と、前記収容凹部に前記回転トルク発生部材を収容した際に、前記突起部と係合する係合凹部と、によって構成されることを特徴とする請求項5または請求項6に記載の靴底。

【請求項8】

前記回転トルク発生部材は、体重別に硬度が設定されることを特徴とする請求項1から請求項7のいずれか一項に記載の靴底。

【請求項1】

使用者の歩行形態を矯正する靴の靴底であって、

靴底本体と、

使用者の歩行形態を矯正するための回転トルクを発生させる回転トルク発生部材と、

前記靴底本体に設けられ、前記回転トルク発生部材が取り付けられる取付部と、

を備え、

前記回転トルク発生部材は、前記取付部に対して着脱自在であり、かつ、前記取付部に対して相対的に回動させた複数の向きに取り付け可能であることを特徴とする靴底。

【請求項2】

前記取付部と前記回転トルク発生部材は、靴底本体に対してそれぞれ二つ設けられ、

二つの前記回転トルク発生部材は、それぞれが異なる方向の回転トルクを発生させることを特徴とする請求項1に記載の靴底。

【請求項3】

前記回転トルク発生部材は、使用者の歩行形態を矯正するための回転トルクを発生させる回転トルク発生面を複数有し、

前記靴底本体の接地側に向ける回転トルク発生面を切り換えて使用可能であることを特徴とする請求項1又は請求項2に記載の靴底。

【請求項4】

前記取付部は、前記回転トルク発生部材を収容する収容凹部であり、

前記回転トルク発生部材が前記収容凹部に取り付けられた状態を保持する脱落防止手段と、

前記収容凹部に収容された回転トルク発生部材が靴底本体に対して回動することを防止する回転防止手段と、を備えたことを特徴とする請求項1から請求項3のいずれか1項に記載の靴底。

【請求項5】

前記回転防止手段は、

前記回転トルク発生部材を正多角形とし、

前記収容凹部を前記回転トルク発生部材に合わせた正多角形とすることで、構成されることを特徴とする請求項4に記載の靴底。

【請求項6】

前記回転トルク発生部材の回転トルク発生側部には複数の突起が形成され、

前記回転防止手段は、

前記突起と、前記収容凹部が係合することで構成されることを特徴とする請求項4に記載の靴底。

【請求項7】

前記脱落防止手段は、

前記回転トルク発生部材に設けられ、前記収容凹部に前記回転トルク発生部材を収容する方向に対して直角方向に突出する突起部と、前記収容凹部に前記回転トルク発生部材を収容した際に、前記突起部と係合する係合凹部と、によって構成されることを特徴とする請求項5または請求項6に記載の靴底。

【請求項8】

前記回転トルク発生部材は、体重別に硬度が設定されることを特徴とする請求項1から請求項7のいずれか一項に記載の靴底。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【公開番号】特開2013−5839(P2013−5839A)

【公開日】平成25年1月10日(2013.1.10)

【国際特許分類】

【出願番号】特願2011−138768(P2011−138768)

【出願日】平成23年6月22日(2011.6.22)

【出願人】(511153356)

【Fターム(参考)】

【公開日】平成25年1月10日(2013.1.10)

【国際特許分類】

【出願日】平成23年6月22日(2011.6.22)

【出願人】(511153356)

【Fターム(参考)】

[ Back to top ]