風力発電用ブレード及び風力発電装置

【課題】風力発電用ブレードの撓みを抑制して風力発電用ブレードの大型化を図る。

【解決手段】風力発電装置1に用いられるブレード5は、ルート部11と、風を受けて回転力を得るブレード本体12と、ブレード本体12内に設けられる3枚のウェブ13と、ウェブ13とブレード本体12とを接続する桁14と、を備える。このブレード本体12は、上流側と下流側とに分割されて対向する前側外皮12a及び後側外皮12bと、前側外皮12a及び後側外皮12bの回転方向前端部に配置されたノーズ部12cと、前側外皮12a及び後側外皮12bの回転方向後端部に配置されたテール部12dと、を備える。そして、ルート部11、前側外皮12a、後側外皮12b及びウェブ13を、PAN系炭素繊維複合材料で形成し、ノーズ部12c、テール部12d及び桁14を、ピッチ形炭素繊維複合材料で形成する。

【解決手段】風力発電装置1に用いられるブレード5は、ルート部11と、風を受けて回転力を得るブレード本体12と、ブレード本体12内に設けられる3枚のウェブ13と、ウェブ13とブレード本体12とを接続する桁14と、を備える。このブレード本体12は、上流側と下流側とに分割されて対向する前側外皮12a及び後側外皮12bと、前側外皮12a及び後側外皮12bの回転方向前端部に配置されたノーズ部12cと、前側外皮12a及び後側外皮12bの回転方向後端部に配置されたテール部12dと、を備える。そして、ルート部11、前側外皮12a、後側外皮12b及びウェブ13を、PAN系炭素繊維複合材料で形成し、ノーズ部12c、テール部12d及び桁14を、ピッチ形炭素繊維複合材料で形成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、風力発電に用いられる風力発電用ブレード及びこの風力発電用ブレードを用いた風力発電装置関する。

【背景技術】

【0002】

現在、風力発電装置(Wind turbine)の高出力化を図るため、風力発電用ブレード(以下「ブレード」)の大型化が図られている。大型のブレードを採用する場合は、ブレードの内部に補強材を設けることで、風の抵抗や回転に伴うブレードの破損や撓みを予防している(例えば、特許文献1参照)。なお、米国の国立再生エネルギー研究所(NREL:National Renewable Energy Laboratory)からは、翼長(Blade Length)が最大60メートルのブレードを3本用いた風力発電装置により、5MWの出力が得られることが公表されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2002−357176号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

近年、洋上に風力発電装置(Wind turbine)を設置する洋上風力発電(Offshore wind turbine)の構想が検討されている。この構想では、風力発電装置に用いる風力発電用ブレードの大型化を図るために、炭素繊維を適用することが検討されている。

【0005】

しかしながら、NRELの想定を超える翼長のブレードを用いると、ブレードの前後方向に生じる撓みやブレードの回転方向に生じる撓みが過大となるため、単純に炭素繊維を用いただけでは、対応できないという問題がある。

【0006】

そこで、本発明は、風力発電用ブレードの撓みを抑制して風力発電用ブレードの大型化を図ることができる風力発電用ブレード及びこの風力発電用ブレードを用いた風力発電装置を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明に係る風力発電用ブレードは、ローターハブに取り付けられる風力発電用ブレードであって、翼型の外皮と、外皮の内部に設けられてブレードの先端に向けて延びる複数のウェブ(Web)と、ウェブの両端縁に接着されて外皮に接着される一対の桁と、外皮の回転方向前端部に設けられるノーズ部と、外皮の回転方向後端部に設けられるテール部と、を有し、桁、ノーズ部及びテール部は、ピッチ系の炭素繊維に樹脂が含浸されたピッチ形炭素繊維複合材料で形成される。

【0008】

本発明によれば、高弾性率のピッチ系炭素繊維複合材料で桁、ノーズ部及びテール部を形成することで、外皮及びウェブに強い外力が作用しても、外皮及びウェブの接合状態を保持することができる。このため、風力発電用ブレードの撓みを抑制することができる。特に、桁にピッチ系炭素繊維を用いることで、風力発電用ブレードの前後方向に生じる撓みを抑制することができ、ノーズ部及びテール部にピッチ系炭素繊維を用いることで、風力発電用ブレードの回転方向に生じる撓みを抑制することができる。このように、風力発電用ブレードの撓みを抑制することができる結果、風力発電用ブレードを大型化することが可能となるため、風力発電装置の高出力化を図ることができる。

【0009】

そして、外皮及びウェブは、PAN系炭素繊維に樹脂が含浸されたPAN系炭素繊維複合材料で形成されることが好ましい。このように、高強度のPAN系炭素繊維で外皮及びウェブを形成することで、風力発電用ブレードの強度を向上させることができる。

【0010】

また、外皮及びウェブは、ガラス繊維に樹脂が含浸されたガラス繊維複合材料で形成されることが好ましい。このように、高強度のガラス繊維で外皮及びウェブを形成することで、風力発電用ブレードの強度を向上させることができる。

【0011】

本発明に係る風力発電装置は、上記の何れかの風力発電用ブレードを用いる。これにより、風力発電用ブレードを大型化することが可能となるため、風力発電装置の高出力化を図ることができる。

【発明の効果】

【0012】

本発明によれば、風力発電用ブレードの撓みを抑制して風力発電用ブレードの大型化を図ることができる。

【図面の簡単な説明】

【0013】

【図1】実施形態に係るブレードを用いた風力発電装置を示す概略構成図である。

【図2】図1に示す風力発電装置を上流側から見た一部拡大図である。

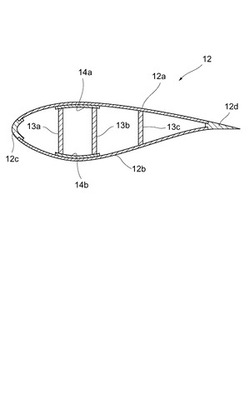

【図3】ブレードの平面図である。

【図4】図3に示すIV−IV線断面図である。

【図5】ブレードの寸法を説明するための図であり、(a)は、図3に対応するブレードの平面図、(b)は、図4に対応するブレードの断面図である。

【図6】他のブレード本体の断面図である。

【図7】他のブレード本体の断面図である。

【図8】実施例1のシミュレーション結果を示す図であり、(a)はX軸方向(回転方向)の変位、(b)はY軸方向(前後方向)の変位を示している。

【図9】実施例2のシミュレーション結果を示す図であり、(a)はX軸方向(回転方向)の変位、(b)はY軸方向(前後方向)の変位を示している。

【図10】比較例1のシミュレーション結果を示す図であり、(a)はX軸方向(回転方向)の変位、(b)はY軸方向(前後方向)の変位を示している。

【発明を実施するための形態】

【0014】

以下、図面を参照して、本発明に係る風力発電用ブレード及び風力発電装置の好適な実施形態について詳細に説明する。本実施形態は、本発明を、翼長(Blade length)が90mの大型のブレードに適用したものである。そして、本実施形態において、風力発電用ブレードに対して風が流れる方向を前後方向、風力発電用ブレードにおける風の上流側を前側、風力発電用ブレードにおける風の下流側を後側という。また、本実施形態において、風力発電用ブレードが回る方向を回転方向という。なお、同一又は相当部分には同一符号を付すこととする。

【0015】

まず、図1及び図2を参照して、本実施形態に係るブレードを用いた風力発電装置の概要について説明する。図1は、実施形態に係るブレードを用いた風力発電装置を示す概略構成図であり、図2は、図1に示す風力発電装置を上流側から見た一部拡大図である。

【0016】

図1及び図2に示すように、風力発電装置1は、洋上に立設されるタワー(Tower)2と、タワー2の上端に接続されるナセルハウジング(Nacelle housing)3と、ナセルハウジング3の前端に回動自在に接続されるローターハブ(Rotor hub)4と、ローターハブ4に接続される3枚のブレード5とを備える。

【0017】

ナセルハウジング3は、ローターハブ4の回転軸に接続されたメインシャフト(Main shaft)6を回動自在に保持している。また、ナセルハウジング3は、このメインシャフト6の回転エネルギーを電気エネルギーに変換する発電機(Generator)7を搭載している。このため、各ブレード5に風を受けてローターハブ4が回転すると、メインシャフト6が回転し、発電機7によりメインシャフト6の回転エネルギーが電気エネルギーに変換されて電力が発生する。そして、この発生した電力は、タワー2の下部に設置された集電設備8に集められ、各所に配電される。

【0018】

次に、図3〜図5を参照して、ブレード5の構成について詳しく説明する。図3は、ブレードの平面図である。図4は、図3に示すIV−IV線断面図である。図5は、ブレードの寸法を説明するための図であり、図5(a)は、図3に対応するブレードの平面図、図5(b)は、図4に対応するブレードの断面図である。なお、図5(b)において、X軸方向は回転方向を示し、Y軸方向は前後方向を示す。

【0019】

図3〜図5に示すように、ブレード5は、翼型に形成されており、その翼長Lが90mにもなる大型のブレードである。このブレード5は、ローターハブ4に接続されるルート部(Root)11と、風を受けて回転力を得るブレード本体12と、ブレード本体12内に設けられる3枚のウェブ13と、ウェブ13とブレード本体12とを接続する桁(Girder)14と、を備える。

【0020】

ルート部11は、同心円状の円筒構造となっており、ローターハブ4との接続強度を確保するために、ブレード本体12よりも肉厚となっている。

【0021】

ブレード本体12は、空力学的に回転力を得る翼型に形成されており、軽量化を図るためにルート部11よりも肉薄となっている。ブレード本体12のルート部11(基端)側は、円筒構造から翼型の変形楕円構造に変化して、その翼幅(chord)Wが徐々に広がっている。ブレード本体12の先端側は、翼型の変形楕円構造であって、その翼幅Wが徐々に狭くなっている。また、ブレード本体12の回転方向前部は、その厚みDが徐々に増加して最大厚さに至っており、ブレード本体12の回転方向後部は、その厚みDが徐々に減少すると共に翼尾が長く延びている。

【0022】

このように形成されるブレード本体12は、上流側と下流側とに分割されて対向する前側外皮12a及び後側外皮12bと、前側外皮12a及び後側外皮12bの回転方向前端部に配置されたノーズ部12cと、前側外皮12a及び後側外皮12bの回転方向後端部に配置されたテール部12dと、を主構成要素としている。そして、前側外皮12aと後側外皮12bとの間にノーズ部12c及びテール部12dが配置され、前側外皮12a及び後側外皮12bの端面にノーズ部12c及びテール部12dが接着されることで、ブレード本体12が翼型を形成する。

【0023】

ウェブ13は、ブレード本体12の先端に向けて延びる細長い板状に形成されている。このウェブ13は、前側外皮12a及び後側外皮12bに対して略垂直に配置されており、その一端縁が、前側外皮12aと直接的又は間接的に接続されるとともに、その他端縁が、後側外皮12bと直接的又は間接的に接続されている。このため、ウェブ13は、対向する前側外皮12aと後側外皮12bとを支持して、ブレード本体12が前後方向に撓むのを抑制する機能を備える。

【0024】

このように形成されるウェブ13は、ブレード本体12の回転方向に沿って3枚並設されている。この3枚のウェブ13の内、ブレード本体12の回転方向前側に配置される2枚のウェブ13a,13bは、ブレード本体12の回転方向中心付近であって、前側外皮12aと後側外皮12bとの離間距離が広くなった位置に配置される。一方、この3枚のウェブ13の内、ブレード本体12の回転方向後側に配置される1枚のウェブ13cは、ブレード本体12の回転方向後方(翼尾付近)であって、前側外皮12aと後側外皮12bとの離間距離が狭くなった位置に配置される。

【0025】

そして、ウェブ13a,13bの両端縁は、桁14を介して前側外皮12a及び後側外皮12bに接着されており、ウェブ13cの両端縁は、直接前側外皮12a及び後側外皮12bに接着されている。なお、ウェブ13a〜13cは、図示しない受け部材を介して、桁14又は前側外皮12a及び後側外皮12bに接着されても良い。

【0026】

桁14は、2枚一組で構成され、ウェブ13a及びウェブ13bの一端縁と前側外皮12aの内壁とに接着固定される桁14aと、ウェブ13a及びウェブ13bの他端縁と後側外皮12bの内壁とに接着固定される桁14bと、を備える。桁14aは、少なくともウェブ13aの一端縁からウェブ13bの一端縁に至る細長い板状に形成される。また、桁14bは、少なくともウェブ13aの他端縁からウェブ13bの他端縁に至る細長い板状に形成される。このため、桁14a,14bがウェブ13a,13bの両端縁に接着されることで、ウェブ13a,13b及び桁14a,14bが閉断面を形成する。

【0027】

次に、ブレード5の素材について説明する。

【0028】

ルート部11は、長繊維のPAN(Polyacrylonitrile)系炭素繊維に樹脂が含浸されたPAN系炭素繊維複合材料で構成される。同様に、ブレード本体12の、前側外皮12a、後側外皮12b及びウェブ13は、PAN系炭素繊維に樹脂が含浸されたPAN系炭素繊維複合材料で形成される。PAN系炭素繊維とは、PANプリカーサー(ポリアクリロニトリル繊維)を炭素化して得られるもので、剪断強度(Sheer strength)に優れた高強度の性質を有する。

【0029】

一方、ブレード本体12のノーズ部12c、テール部12d及び桁14は、長繊維のピッチ系炭素繊維に樹脂が含浸されたピッチ形炭素繊維複合材料で形成される。ピッチ系炭素繊維とは、ピッチプリカーサー(コールタールや石油重質分を原料として得られるピッチ繊維)を焼成して得られるもので、高弾性率(High modules)を有する。

【0030】

そして、ブレード本体12のノーズ部12c、テール部12d及び桁14を形成するピッチ系炭素繊維の引張弾性率は、ブレード先端の撓み抑制の観点から、400〜900GPaが好ましく、550〜750GPaが更に好ましい。また、このピッチ系炭素繊維の熱伝導率は、落雷時に熱エネルギーを拡散する観点から、80〜700W/m・Kが好ましい。また、このピッチ系炭素繊維の体積抵抗率は、落雷時に電気エネルギーを拡散する観点から、1.5〜7.5μΩmが好ましい。

【0031】

このように、本実施形態に係るブレードによれば、高強度のPAN系炭素繊維複合材料で前側外皮12a、後側外皮12b及びウェブ13を形成することで、ブレード5の強度を向上させることができる。一方、高弾性率のピッチ系炭素繊維複合材料で桁14、ノーズ部12c及びテール部12dを形成することで、前側外皮12a、後側外皮12b及びウェブ13に強い外力が作用しても、前側外皮12a、後側外皮12b及びウェブ13の接合状態を保持することができる。このため、ブレード5の撓みを抑制することができる。特に、桁14にピッチ系炭素繊維複合材料を用いることで、ブレード5の前後方向に生じる撓みを抑制することができ、ノーズ部12c及びテール部12dにピッチ系炭素繊維複合材料を用いることで、ブレード5の回転方向に生じる撓みを抑制することができる。このように、ブレード5の撓みを抑制することができる結果、ブレード5を大型化することが可能となるため、風力発電装置1の高出力化を図ることができる。

【0032】

また、ウェブ13及び桁14により閉断面を形成することで、ウェブ13及び桁14の剛性を高めることができ、ブレード5の撓みを更に抑制することができる。

【0033】

以上、本発明の好適な実施形態について説明したが、本発明は上記実施形態に限定されるものではない。例えば、上記実施形態では、ノーズ部12c及びテール部12dを前側外皮12aと後側外皮12bとの間に配置することでブレード本体12を形成するものとして説明したが、例えば、図6に示すように、ブレード本体を形成するものとしても良い。図6に示すブレード本体22は、前側外皮22aと後側外皮22bとが直接接着され、この接着された前側外皮22a及び後側外皮22bに、所定厚さのノーズ部22c及びテール部22dが積層される。なお、ノーズ部22c及びテール部22dの積層は、接着された前側外皮22a及び後側外皮22bの表面側及び裏面側の何れに行ってもよく、両面側に行ってもよい。

【0034】

また、上記実施形態では、前側外皮12a、後側外皮12b、ノーズ部12c及びテール部12dでブレード本体12を形成するものとして説明したが、例えば、図7に示すようにブレード本体を形成するものとしても良い。図7に示すブレード本体31は、前側外皮32が、回転方向前部の第一前側外皮32aと回転方向後部の第二前側外皮32bとに分割されており、後側外皮33が、回転方向前部の第一後側外皮33aと回転方向後部の第二後側外皮33bとに分割されている。そして、第一前側外皮32aと第二前側外皮32bとの間に桁34aが配置されて、第一前側外皮32a及び第二前側外皮32bの端面に桁34aが接着される。また、第一後側外皮33aと第二後側外皮33bとの間に桁34bが配置されて、第一後側外皮33a及び第二後側外皮33bの端面に桁34bが接着される。これにより、ブレード本体31は、第一前側外皮32aと第二前側外皮32bとに分割された前側外皮32と、第一後側外皮33aと第二後側外皮33bとに分割された後側外皮33と、前側外皮32及び後側外皮33の回転方向前端部に配置されたノーズ部12cと、前側外皮32及び後側外皮33の回転方向後端部に配置されたテール部12dと、第一前側外皮32aと第二前側外皮32bとの間に配置された桁34aと、第一後側外皮33aと第二後側外皮33bとの間に配置された桁34bと、により構成される。

【0035】

また、上記実施形態では、ブレード本体12を構成する前側外皮12a、後側外皮12b、ノーズ部12c及びテール部12dの被覆には特に言及しなかったが、これらの表面にコート剤を被覆しても良い。なお、コート剤は、樹脂や炭素繊維プリプレグなど、様々な材料が用いられる。このように、ブレード本体12にコート剤を被覆することで、ブレード本体12の凹凸を無くすことができ、風の流れを円滑にすることができる。

【0036】

また、上記実施形態では、ルート部11、前側外皮12a、後側外皮12b及びウェブ13をPAN系炭素繊維複合材料で形成するものとして説明したが、剪断強度に優れた高強度の素材であれば、如何なる素材で形成しても良い。例えば、これらを、ガラス繊維に樹脂が含浸されたガラス繊維複合材料で形成しても良い。

【実施例】

【0037】

次に、本発明の実施例について説明する。ここでは、2つの実施例と1つの比較例を用いて、風力発電用ブレードの撓み(変位)についてシミュレーションした。

【0038】

[実施例1]

実施例1には、上記の実施形態に係るブレード5と同一構成で、翼長が90mの風力発電用ブレードを用いた。ルート部、前側外皮、後側外皮及び3枚のウェブを形成するPAN系炭素繊維複合材料として、配向角度が45度のフェノール炭素繊維を樹脂に含浸させたプリプレグを用いた。また、ノーズ部、テール部及び2枚の桁を形成するピッチ系炭素繊維複合材料として、三菱樹脂株式会社製のDIALEAD(三菱樹脂株式会社の登録商標) K63712を樹脂に含浸させたプリプレグを用いた。このDIALEADは、高弾性率を有するものであり、引張弾性率が約640GPa、引張強度が約2600MPa、破断伸びが約0.4%、密度が約2.12g/cm3、繊度が約2000g/1000m、熱伝導率が約140W/m・K、体積抵抗率が約6〜7μΩmとなっている。また、実施例1では安全率を2とした。

【0039】

そして、実施例1について、風速が30mである場合のX軸方向(回転方向)の変位及びY軸方向(前後方向)の変位をシミュレーションした。図8は、実施例1のシミュレーション結果を示す図であり、図8(a)はX軸方向(回転方向)の変位、図8(b)はY軸方向(前後方向)の変位を示している。

【0040】

[実施例2]

実施例2には、実施例1と同一構成及び同一素材で、翼長が90mの風力発電用ブレードを用いた。また、実施例2では安全率を3とした。

【0041】

そして、実施例2について、風速が30mである場合のX軸方向(回転方向)の変位及びY軸方向(前後方向)の変位をシミュレーションした。図9は、実施例2のシミュレーション結果を示す図であり、図9(a)はX軸方向(回転方向)の変位、図9(b)はY軸方向(前後方向)の変位を示している。

【0042】

[比較例1]

比較例1には、実施例1と同一構成で、翼長が90mの風力発電用ブレードを用い、全体の素材にガラス繊維複合材料を用いた。

【0043】

そして、比較例1について、風速が30mである場合のX軸方向(回転方向)の変位及びY軸方向(前後方向)の変位をシミュレーションした。図10は、比較例2のシミュレーション結果を示す図であり、図10(a)はX軸方向(回転方向)の変位、図10(b)はY軸方向(前後方向)の変位を示している。

【0044】

図8〜図10に示すように、実施例1,2は、比較例1と比較して回転方向及び前後方向の双方とも撓みが低減していることが分かる。これらのシミュレーション結果から、ノーズ部、テール部及び桁をピッチ系炭素繊維複合材料で形成することで、回転方向及び前後方向の撓みを大幅に低減することが明らかとなった。

【符号の説明】

【0045】

1…風力発電装置、2…タワー、3…ナセルハウジング、4…ローターハブ、5…ブレード、6…メインシャフト、7…発電機、8…集電設備、11…ルート部、12…ブレード本体、12a…前側外皮、12b…後側外皮、12c…ノーズ部、12d…テール部、13…ウェブ、13a…ウェブ、13b…ウェブ、13c…ウェブ、14…桁、14a…桁、14b…桁、22…ブレード本体、22a…前側外皮、22b…後側外皮、22c…ノーズ部、22d…テール部、31…ブレード本体、32…前側外皮、32a…第一前側外皮、32b…第二前側外皮、33…後側外皮、33a…第一後側外皮、33b…第二後側外皮、34a…桁、34b…桁、L…翼長、W…翼幅、D…厚み。

【技術分野】

【0001】

本発明は、風力発電に用いられる風力発電用ブレード及びこの風力発電用ブレードを用いた風力発電装置関する。

【背景技術】

【0002】

現在、風力発電装置(Wind turbine)の高出力化を図るため、風力発電用ブレード(以下「ブレード」)の大型化が図られている。大型のブレードを採用する場合は、ブレードの内部に補強材を設けることで、風の抵抗や回転に伴うブレードの破損や撓みを予防している(例えば、特許文献1参照)。なお、米国の国立再生エネルギー研究所(NREL:National Renewable Energy Laboratory)からは、翼長(Blade Length)が最大60メートルのブレードを3本用いた風力発電装置により、5MWの出力が得られることが公表されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2002−357176号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

近年、洋上に風力発電装置(Wind turbine)を設置する洋上風力発電(Offshore wind turbine)の構想が検討されている。この構想では、風力発電装置に用いる風力発電用ブレードの大型化を図るために、炭素繊維を適用することが検討されている。

【0005】

しかしながら、NRELの想定を超える翼長のブレードを用いると、ブレードの前後方向に生じる撓みやブレードの回転方向に生じる撓みが過大となるため、単純に炭素繊維を用いただけでは、対応できないという問題がある。

【0006】

そこで、本発明は、風力発電用ブレードの撓みを抑制して風力発電用ブレードの大型化を図ることができる風力発電用ブレード及びこの風力発電用ブレードを用いた風力発電装置を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明に係る風力発電用ブレードは、ローターハブに取り付けられる風力発電用ブレードであって、翼型の外皮と、外皮の内部に設けられてブレードの先端に向けて延びる複数のウェブ(Web)と、ウェブの両端縁に接着されて外皮に接着される一対の桁と、外皮の回転方向前端部に設けられるノーズ部と、外皮の回転方向後端部に設けられるテール部と、を有し、桁、ノーズ部及びテール部は、ピッチ系の炭素繊維に樹脂が含浸されたピッチ形炭素繊維複合材料で形成される。

【0008】

本発明によれば、高弾性率のピッチ系炭素繊維複合材料で桁、ノーズ部及びテール部を形成することで、外皮及びウェブに強い外力が作用しても、外皮及びウェブの接合状態を保持することができる。このため、風力発電用ブレードの撓みを抑制することができる。特に、桁にピッチ系炭素繊維を用いることで、風力発電用ブレードの前後方向に生じる撓みを抑制することができ、ノーズ部及びテール部にピッチ系炭素繊維を用いることで、風力発電用ブレードの回転方向に生じる撓みを抑制することができる。このように、風力発電用ブレードの撓みを抑制することができる結果、風力発電用ブレードを大型化することが可能となるため、風力発電装置の高出力化を図ることができる。

【0009】

そして、外皮及びウェブは、PAN系炭素繊維に樹脂が含浸されたPAN系炭素繊維複合材料で形成されることが好ましい。このように、高強度のPAN系炭素繊維で外皮及びウェブを形成することで、風力発電用ブレードの強度を向上させることができる。

【0010】

また、外皮及びウェブは、ガラス繊維に樹脂が含浸されたガラス繊維複合材料で形成されることが好ましい。このように、高強度のガラス繊維で外皮及びウェブを形成することで、風力発電用ブレードの強度を向上させることができる。

【0011】

本発明に係る風力発電装置は、上記の何れかの風力発電用ブレードを用いる。これにより、風力発電用ブレードを大型化することが可能となるため、風力発電装置の高出力化を図ることができる。

【発明の効果】

【0012】

本発明によれば、風力発電用ブレードの撓みを抑制して風力発電用ブレードの大型化を図ることができる。

【図面の簡単な説明】

【0013】

【図1】実施形態に係るブレードを用いた風力発電装置を示す概略構成図である。

【図2】図1に示す風力発電装置を上流側から見た一部拡大図である。

【図3】ブレードの平面図である。

【図4】図3に示すIV−IV線断面図である。

【図5】ブレードの寸法を説明するための図であり、(a)は、図3に対応するブレードの平面図、(b)は、図4に対応するブレードの断面図である。

【図6】他のブレード本体の断面図である。

【図7】他のブレード本体の断面図である。

【図8】実施例1のシミュレーション結果を示す図であり、(a)はX軸方向(回転方向)の変位、(b)はY軸方向(前後方向)の変位を示している。

【図9】実施例2のシミュレーション結果を示す図であり、(a)はX軸方向(回転方向)の変位、(b)はY軸方向(前後方向)の変位を示している。

【図10】比較例1のシミュレーション結果を示す図であり、(a)はX軸方向(回転方向)の変位、(b)はY軸方向(前後方向)の変位を示している。

【発明を実施するための形態】

【0014】

以下、図面を参照して、本発明に係る風力発電用ブレード及び風力発電装置の好適な実施形態について詳細に説明する。本実施形態は、本発明を、翼長(Blade length)が90mの大型のブレードに適用したものである。そして、本実施形態において、風力発電用ブレードに対して風が流れる方向を前後方向、風力発電用ブレードにおける風の上流側を前側、風力発電用ブレードにおける風の下流側を後側という。また、本実施形態において、風力発電用ブレードが回る方向を回転方向という。なお、同一又は相当部分には同一符号を付すこととする。

【0015】

まず、図1及び図2を参照して、本実施形態に係るブレードを用いた風力発電装置の概要について説明する。図1は、実施形態に係るブレードを用いた風力発電装置を示す概略構成図であり、図2は、図1に示す風力発電装置を上流側から見た一部拡大図である。

【0016】

図1及び図2に示すように、風力発電装置1は、洋上に立設されるタワー(Tower)2と、タワー2の上端に接続されるナセルハウジング(Nacelle housing)3と、ナセルハウジング3の前端に回動自在に接続されるローターハブ(Rotor hub)4と、ローターハブ4に接続される3枚のブレード5とを備える。

【0017】

ナセルハウジング3は、ローターハブ4の回転軸に接続されたメインシャフト(Main shaft)6を回動自在に保持している。また、ナセルハウジング3は、このメインシャフト6の回転エネルギーを電気エネルギーに変換する発電機(Generator)7を搭載している。このため、各ブレード5に風を受けてローターハブ4が回転すると、メインシャフト6が回転し、発電機7によりメインシャフト6の回転エネルギーが電気エネルギーに変換されて電力が発生する。そして、この発生した電力は、タワー2の下部に設置された集電設備8に集められ、各所に配電される。

【0018】

次に、図3〜図5を参照して、ブレード5の構成について詳しく説明する。図3は、ブレードの平面図である。図4は、図3に示すIV−IV線断面図である。図5は、ブレードの寸法を説明するための図であり、図5(a)は、図3に対応するブレードの平面図、図5(b)は、図4に対応するブレードの断面図である。なお、図5(b)において、X軸方向は回転方向を示し、Y軸方向は前後方向を示す。

【0019】

図3〜図5に示すように、ブレード5は、翼型に形成されており、その翼長Lが90mにもなる大型のブレードである。このブレード5は、ローターハブ4に接続されるルート部(Root)11と、風を受けて回転力を得るブレード本体12と、ブレード本体12内に設けられる3枚のウェブ13と、ウェブ13とブレード本体12とを接続する桁(Girder)14と、を備える。

【0020】

ルート部11は、同心円状の円筒構造となっており、ローターハブ4との接続強度を確保するために、ブレード本体12よりも肉厚となっている。

【0021】

ブレード本体12は、空力学的に回転力を得る翼型に形成されており、軽量化を図るためにルート部11よりも肉薄となっている。ブレード本体12のルート部11(基端)側は、円筒構造から翼型の変形楕円構造に変化して、その翼幅(chord)Wが徐々に広がっている。ブレード本体12の先端側は、翼型の変形楕円構造であって、その翼幅Wが徐々に狭くなっている。また、ブレード本体12の回転方向前部は、その厚みDが徐々に増加して最大厚さに至っており、ブレード本体12の回転方向後部は、その厚みDが徐々に減少すると共に翼尾が長く延びている。

【0022】

このように形成されるブレード本体12は、上流側と下流側とに分割されて対向する前側外皮12a及び後側外皮12bと、前側外皮12a及び後側外皮12bの回転方向前端部に配置されたノーズ部12cと、前側外皮12a及び後側外皮12bの回転方向後端部に配置されたテール部12dと、を主構成要素としている。そして、前側外皮12aと後側外皮12bとの間にノーズ部12c及びテール部12dが配置され、前側外皮12a及び後側外皮12bの端面にノーズ部12c及びテール部12dが接着されることで、ブレード本体12が翼型を形成する。

【0023】

ウェブ13は、ブレード本体12の先端に向けて延びる細長い板状に形成されている。このウェブ13は、前側外皮12a及び後側外皮12bに対して略垂直に配置されており、その一端縁が、前側外皮12aと直接的又は間接的に接続されるとともに、その他端縁が、後側外皮12bと直接的又は間接的に接続されている。このため、ウェブ13は、対向する前側外皮12aと後側外皮12bとを支持して、ブレード本体12が前後方向に撓むのを抑制する機能を備える。

【0024】

このように形成されるウェブ13は、ブレード本体12の回転方向に沿って3枚並設されている。この3枚のウェブ13の内、ブレード本体12の回転方向前側に配置される2枚のウェブ13a,13bは、ブレード本体12の回転方向中心付近であって、前側外皮12aと後側外皮12bとの離間距離が広くなった位置に配置される。一方、この3枚のウェブ13の内、ブレード本体12の回転方向後側に配置される1枚のウェブ13cは、ブレード本体12の回転方向後方(翼尾付近)であって、前側外皮12aと後側外皮12bとの離間距離が狭くなった位置に配置される。

【0025】

そして、ウェブ13a,13bの両端縁は、桁14を介して前側外皮12a及び後側外皮12bに接着されており、ウェブ13cの両端縁は、直接前側外皮12a及び後側外皮12bに接着されている。なお、ウェブ13a〜13cは、図示しない受け部材を介して、桁14又は前側外皮12a及び後側外皮12bに接着されても良い。

【0026】

桁14は、2枚一組で構成され、ウェブ13a及びウェブ13bの一端縁と前側外皮12aの内壁とに接着固定される桁14aと、ウェブ13a及びウェブ13bの他端縁と後側外皮12bの内壁とに接着固定される桁14bと、を備える。桁14aは、少なくともウェブ13aの一端縁からウェブ13bの一端縁に至る細長い板状に形成される。また、桁14bは、少なくともウェブ13aの他端縁からウェブ13bの他端縁に至る細長い板状に形成される。このため、桁14a,14bがウェブ13a,13bの両端縁に接着されることで、ウェブ13a,13b及び桁14a,14bが閉断面を形成する。

【0027】

次に、ブレード5の素材について説明する。

【0028】

ルート部11は、長繊維のPAN(Polyacrylonitrile)系炭素繊維に樹脂が含浸されたPAN系炭素繊維複合材料で構成される。同様に、ブレード本体12の、前側外皮12a、後側外皮12b及びウェブ13は、PAN系炭素繊維に樹脂が含浸されたPAN系炭素繊維複合材料で形成される。PAN系炭素繊維とは、PANプリカーサー(ポリアクリロニトリル繊維)を炭素化して得られるもので、剪断強度(Sheer strength)に優れた高強度の性質を有する。

【0029】

一方、ブレード本体12のノーズ部12c、テール部12d及び桁14は、長繊維のピッチ系炭素繊維に樹脂が含浸されたピッチ形炭素繊維複合材料で形成される。ピッチ系炭素繊維とは、ピッチプリカーサー(コールタールや石油重質分を原料として得られるピッチ繊維)を焼成して得られるもので、高弾性率(High modules)を有する。

【0030】

そして、ブレード本体12のノーズ部12c、テール部12d及び桁14を形成するピッチ系炭素繊維の引張弾性率は、ブレード先端の撓み抑制の観点から、400〜900GPaが好ましく、550〜750GPaが更に好ましい。また、このピッチ系炭素繊維の熱伝導率は、落雷時に熱エネルギーを拡散する観点から、80〜700W/m・Kが好ましい。また、このピッチ系炭素繊維の体積抵抗率は、落雷時に電気エネルギーを拡散する観点から、1.5〜7.5μΩmが好ましい。

【0031】

このように、本実施形態に係るブレードによれば、高強度のPAN系炭素繊維複合材料で前側外皮12a、後側外皮12b及びウェブ13を形成することで、ブレード5の強度を向上させることができる。一方、高弾性率のピッチ系炭素繊維複合材料で桁14、ノーズ部12c及びテール部12dを形成することで、前側外皮12a、後側外皮12b及びウェブ13に強い外力が作用しても、前側外皮12a、後側外皮12b及びウェブ13の接合状態を保持することができる。このため、ブレード5の撓みを抑制することができる。特に、桁14にピッチ系炭素繊維複合材料を用いることで、ブレード5の前後方向に生じる撓みを抑制することができ、ノーズ部12c及びテール部12dにピッチ系炭素繊維複合材料を用いることで、ブレード5の回転方向に生じる撓みを抑制することができる。このように、ブレード5の撓みを抑制することができる結果、ブレード5を大型化することが可能となるため、風力発電装置1の高出力化を図ることができる。

【0032】

また、ウェブ13及び桁14により閉断面を形成することで、ウェブ13及び桁14の剛性を高めることができ、ブレード5の撓みを更に抑制することができる。

【0033】

以上、本発明の好適な実施形態について説明したが、本発明は上記実施形態に限定されるものではない。例えば、上記実施形態では、ノーズ部12c及びテール部12dを前側外皮12aと後側外皮12bとの間に配置することでブレード本体12を形成するものとして説明したが、例えば、図6に示すように、ブレード本体を形成するものとしても良い。図6に示すブレード本体22は、前側外皮22aと後側外皮22bとが直接接着され、この接着された前側外皮22a及び後側外皮22bに、所定厚さのノーズ部22c及びテール部22dが積層される。なお、ノーズ部22c及びテール部22dの積層は、接着された前側外皮22a及び後側外皮22bの表面側及び裏面側の何れに行ってもよく、両面側に行ってもよい。

【0034】

また、上記実施形態では、前側外皮12a、後側外皮12b、ノーズ部12c及びテール部12dでブレード本体12を形成するものとして説明したが、例えば、図7に示すようにブレード本体を形成するものとしても良い。図7に示すブレード本体31は、前側外皮32が、回転方向前部の第一前側外皮32aと回転方向後部の第二前側外皮32bとに分割されており、後側外皮33が、回転方向前部の第一後側外皮33aと回転方向後部の第二後側外皮33bとに分割されている。そして、第一前側外皮32aと第二前側外皮32bとの間に桁34aが配置されて、第一前側外皮32a及び第二前側外皮32bの端面に桁34aが接着される。また、第一後側外皮33aと第二後側外皮33bとの間に桁34bが配置されて、第一後側外皮33a及び第二後側外皮33bの端面に桁34bが接着される。これにより、ブレード本体31は、第一前側外皮32aと第二前側外皮32bとに分割された前側外皮32と、第一後側外皮33aと第二後側外皮33bとに分割された後側外皮33と、前側外皮32及び後側外皮33の回転方向前端部に配置されたノーズ部12cと、前側外皮32及び後側外皮33の回転方向後端部に配置されたテール部12dと、第一前側外皮32aと第二前側外皮32bとの間に配置された桁34aと、第一後側外皮33aと第二後側外皮33bとの間に配置された桁34bと、により構成される。

【0035】

また、上記実施形態では、ブレード本体12を構成する前側外皮12a、後側外皮12b、ノーズ部12c及びテール部12dの被覆には特に言及しなかったが、これらの表面にコート剤を被覆しても良い。なお、コート剤は、樹脂や炭素繊維プリプレグなど、様々な材料が用いられる。このように、ブレード本体12にコート剤を被覆することで、ブレード本体12の凹凸を無くすことができ、風の流れを円滑にすることができる。

【0036】

また、上記実施形態では、ルート部11、前側外皮12a、後側外皮12b及びウェブ13をPAN系炭素繊維複合材料で形成するものとして説明したが、剪断強度に優れた高強度の素材であれば、如何なる素材で形成しても良い。例えば、これらを、ガラス繊維に樹脂が含浸されたガラス繊維複合材料で形成しても良い。

【実施例】

【0037】

次に、本発明の実施例について説明する。ここでは、2つの実施例と1つの比較例を用いて、風力発電用ブレードの撓み(変位)についてシミュレーションした。

【0038】

[実施例1]

実施例1には、上記の実施形態に係るブレード5と同一構成で、翼長が90mの風力発電用ブレードを用いた。ルート部、前側外皮、後側外皮及び3枚のウェブを形成するPAN系炭素繊維複合材料として、配向角度が45度のフェノール炭素繊維を樹脂に含浸させたプリプレグを用いた。また、ノーズ部、テール部及び2枚の桁を形成するピッチ系炭素繊維複合材料として、三菱樹脂株式会社製のDIALEAD(三菱樹脂株式会社の登録商標) K63712を樹脂に含浸させたプリプレグを用いた。このDIALEADは、高弾性率を有するものであり、引張弾性率が約640GPa、引張強度が約2600MPa、破断伸びが約0.4%、密度が約2.12g/cm3、繊度が約2000g/1000m、熱伝導率が約140W/m・K、体積抵抗率が約6〜7μΩmとなっている。また、実施例1では安全率を2とした。

【0039】

そして、実施例1について、風速が30mである場合のX軸方向(回転方向)の変位及びY軸方向(前後方向)の変位をシミュレーションした。図8は、実施例1のシミュレーション結果を示す図であり、図8(a)はX軸方向(回転方向)の変位、図8(b)はY軸方向(前後方向)の変位を示している。

【0040】

[実施例2]

実施例2には、実施例1と同一構成及び同一素材で、翼長が90mの風力発電用ブレードを用いた。また、実施例2では安全率を3とした。

【0041】

そして、実施例2について、風速が30mである場合のX軸方向(回転方向)の変位及びY軸方向(前後方向)の変位をシミュレーションした。図9は、実施例2のシミュレーション結果を示す図であり、図9(a)はX軸方向(回転方向)の変位、図9(b)はY軸方向(前後方向)の変位を示している。

【0042】

[比較例1]

比較例1には、実施例1と同一構成で、翼長が90mの風力発電用ブレードを用い、全体の素材にガラス繊維複合材料を用いた。

【0043】

そして、比較例1について、風速が30mである場合のX軸方向(回転方向)の変位及びY軸方向(前後方向)の変位をシミュレーションした。図10は、比較例2のシミュレーション結果を示す図であり、図10(a)はX軸方向(回転方向)の変位、図10(b)はY軸方向(前後方向)の変位を示している。

【0044】

図8〜図10に示すように、実施例1,2は、比較例1と比較して回転方向及び前後方向の双方とも撓みが低減していることが分かる。これらのシミュレーション結果から、ノーズ部、テール部及び桁をピッチ系炭素繊維複合材料で形成することで、回転方向及び前後方向の撓みを大幅に低減することが明らかとなった。

【符号の説明】

【0045】

1…風力発電装置、2…タワー、3…ナセルハウジング、4…ローターハブ、5…ブレード、6…メインシャフト、7…発電機、8…集電設備、11…ルート部、12…ブレード本体、12a…前側外皮、12b…後側外皮、12c…ノーズ部、12d…テール部、13…ウェブ、13a…ウェブ、13b…ウェブ、13c…ウェブ、14…桁、14a…桁、14b…桁、22…ブレード本体、22a…前側外皮、22b…後側外皮、22c…ノーズ部、22d…テール部、31…ブレード本体、32…前側外皮、32a…第一前側外皮、32b…第二前側外皮、33…後側外皮、33a…第一後側外皮、33b…第二後側外皮、34a…桁、34b…桁、L…翼長、W…翼幅、D…厚み。

【特許請求の範囲】

【請求項1】

ローターハブに取り付けられる風力発電用ブレードであって、

翼型の外皮と、

前記外皮の内部に設けられて前記ブレードの先端に向けて延びるウェブと、

前記ウェブの両端縁に接着されて前記外皮に接着される一対の桁と、

前記外皮の回転方向前端部に設けられるノーズ部と、

前記外皮の回転方向後端部に設けられるテール部と、

を有し、

前記桁、前記ノーズ部及び前記テール部は、ピッチ系の炭素繊維に樹脂が含浸されたピッチ形炭素繊維複合材料で形成される、

風力発電用ブレード。

【請求項2】

前記外皮及び前記ウェブは、PAN系炭素繊維に樹脂が含浸されたPAN系炭素繊維複合材料で形成される、請求項1に記載の風力発電用ブレード。

【請求項3】

前記外皮及び前記ウェブは、ガラス繊維に樹脂が含浸されたガラス繊維複合材料で形成される、請求項1に記載の風力発電用ブレード。

【請求項4】

請求項1〜3の何れか1項に記載の風力発電用ブレードを用いた風力発電装置。

【請求項1】

ローターハブに取り付けられる風力発電用ブレードであって、

翼型の外皮と、

前記外皮の内部に設けられて前記ブレードの先端に向けて延びるウェブと、

前記ウェブの両端縁に接着されて前記外皮に接着される一対の桁と、

前記外皮の回転方向前端部に設けられるノーズ部と、

前記外皮の回転方向後端部に設けられるテール部と、

を有し、

前記桁、前記ノーズ部及び前記テール部は、ピッチ系の炭素繊維に樹脂が含浸されたピッチ形炭素繊維複合材料で形成される、

風力発電用ブレード。

【請求項2】

前記外皮及び前記ウェブは、PAN系炭素繊維に樹脂が含浸されたPAN系炭素繊維複合材料で形成される、請求項1に記載の風力発電用ブレード。

【請求項3】

前記外皮及び前記ウェブは、ガラス繊維に樹脂が含浸されたガラス繊維複合材料で形成される、請求項1に記載の風力発電用ブレード。

【請求項4】

請求項1〜3の何れか1項に記載の風力発電用ブレードを用いた風力発電装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2012−112264(P2012−112264A)

【公開日】平成24年6月14日(2012.6.14)

【国際特許分類】

【出願番号】特願2010−260196(P2010−260196)

【出願日】平成22年11月22日(2010.11.22)

【出願人】(000006172)三菱樹脂株式会社 (1,977)

【出願人】(000002129)住友商事株式会社 (42)

【出願人】(510308883)フラウンホーファー インスティトゥート ヴィントエネルギー ウント エネルギーズュステームテヒニック (1)

【Fターム(参考)】

【公開日】平成24年6月14日(2012.6.14)

【国際特許分類】

【出願日】平成22年11月22日(2010.11.22)

【出願人】(000006172)三菱樹脂株式会社 (1,977)

【出願人】(000002129)住友商事株式会社 (42)

【出願人】(510308883)フラウンホーファー インスティトゥート ヴィントエネルギー ウント エネルギーズュステームテヒニック (1)

【Fターム(参考)】

[ Back to top ]