高圧ガス容器及びその製造方法

【課題】高圧ガス容器の耐圧性が確保される高圧ガス容器、及び高圧ガス容器の量産化が可能となる高圧ガス容器の製造方法を提供すること。

【解決手段】高圧のガスが充填される高圧ガス容器1であって、高圧のガスが充填されるライナ2と、このライナ2の外面を包囲する補強スリーブ4とを備え、ライナ2は、円筒状のライナ胴部21と、このライナ胴部21の端部を塞ぐライナ肩部23とを有し、補強スリーブ4は、ライナ胴部21に嵌合されるスリーブ胴部41と、このスリーブ胴部41から延びてライナ肩部23に接するスリーブ肩部42とを有する構成とする。

【解決手段】高圧のガスが充填される高圧ガス容器1であって、高圧のガスが充填されるライナ2と、このライナ2の外面を包囲する補強スリーブ4とを備え、ライナ2は、円筒状のライナ胴部21と、このライナ胴部21の端部を塞ぐライナ肩部23とを有し、補強スリーブ4は、ライナ胴部21に嵌合されるスリーブ胴部41と、このスリーブ胴部41から延びてライナ肩部23に接するスリーブ肩部42とを有する構成とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、高圧のガスが充填される高圧ガス容器及びその製造方法に関するものである。

【背景技術】

【0002】

従来、この種の高圧ガス容器としては、容器の機械的強度(耐圧性)を高めるため、タンク形状のライナの周面に巻き付けられた強化繊維を樹脂で固めて補強層を形成したものが提案されている(例えば、特許文献1、2参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2006−300140号公報

【特許文献2】特開2005−337391号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、このような従来の高圧ガス容器にあっては、補強層がライナの周面に強化繊維を巻き付けて形成されるため、ライナの胴部の巻き付きに比べてその端部に設けられるドーム状のライナの胴部の巻き付きが弱くなり、ライナ肩部の機械的強度を確保することが難しいという問題点があった。

【0005】

また、補強層がライナの周面に強化繊維を何重にも巻き付けて形成されるため、補強層を形成するのに手間がかかり、量産化が難しいという問題点があった。

【0006】

本発明は上記の問題点に鑑みてなされたものであり、高圧ガス容器の耐圧性が確保される高圧ガス容器、及び高圧ガス容器の量産化が可能となる高圧ガス容器の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明は、高圧のガスが充填される高圧ガス容器であって、高圧のガスが充填されるライナと、このライナの外面を包囲する補強スリーブとを備え、ライナは、円筒状のライナ胴部と、このライナ胴部の端部を塞ぐライナ肩部とを有し、補強スリーブは、ライナ胴部に嵌合されるスリーブ胴部と、このスリーブ胴部から延びてライナ肩部に接するスリーブ肩部とを有する構成とする。

【0008】

また、本発明は、高圧のガスが充填されるライナと、このライナの外面を包囲する補強スリーブと、を備える高圧ガス容器の製造方法であって、補強スリーブをライナの円筒状のライナ胴部に嵌合する嵌合工程と、補強スリーブの端部を絞る成形加工によってライナ胴部の端部を塞ぐライナ肩部に接するスリーブ肩部を形成する成形工程と、を順に行う構成とする。

【発明の効果】

【0009】

本発明によると、補強スリーブがライナのライナ胴部とライナ肩部の外面を包囲することにより、高圧ガス容器に高圧のガスが充填されるときに、ライナがその径方向と軸方向について膨張することを抑えて、ライナ胴部からドーム状に延びるライナ肩部に生じる応力が有効的に低減され、高圧ガス容器の耐圧性が確保される。

【0010】

また、本発明の製造方法によると、スリーブ肩部は、補強スリーブをライナに嵌合した後に、成形加工によって形成することにより、補強スリーブをライナに組み付ける時間が短くて済み、高圧ガス容器の量産化が可能となる。

【図面の簡単な説明】

【0011】

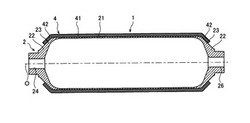

【図1】本発明の実施形態を示す高圧ガス容器の断面図。

【図2】同じく図1の一部を拡大した断面図。

【図3】同じく高圧ガス容器の製造工程をそれぞれ示す概略断面図。

【発明を実施するための形態】

【0012】

以下、本発明の実施形態を添付図面に基づいて説明する。

【0013】

図1に示す高圧ガス容器1は、例えば水素ガスを燃料とする車両に搭載され、高圧の水素ガスを貯留するものである。

【0014】

ハイブリッドタイプの高圧ガス容器1は、高圧の水素ガスが充填される中空状のライナ(メインタンク)2と、このライナ2の内側に設けられる図示しない中空状のサブタンクと、このサブタンクの内側に収容される水素貯蔵物質と、この水素貯蔵物質を冷却、加熱する熱交換器とを備える。

【0015】

サブタンクの内側に収容される水素貯蔵物質として、例えば粉末状の水素貯蔵合金が用いられる。この水素貯蔵合金には、大気中に比べて数100倍以上の水素ガスが貯蔵される。

【0016】

高圧ガス容器1への水素ガス充填時には、加圧水素ガスがライナ2内に供給されるとともに、熱交換器に低温の熱交換媒体(冷却媒体)が供給されてサブタンク内の水素貯蔵物質が冷却されることにより、サブタンクの水素貯蔵物質に水素ガスが貯蔵されることが促される。

【0017】

一方、高圧ガス容器1から水素ガスが取り出される時には、熱交換器に高温の熱交換媒体が供給されることによりサブタンク内の水素貯蔵物質が加熱され、水素貯蔵物質から水素ガスが放出されることが促される。

【0018】

高圧ガス容器1は、中空状のライナ2の外面を包囲する補強スリーブ4を備える。ライナ2と補強スリーブ4は、中心線Oについて略対称的に形成される。

【0019】

ライナ2は、円筒状のライナ胴部21と、このライナ胴部21の両端をドーム状に塞ぐライナ端部22とを有する。両端のライナ端部22は、ライナ胴部21と一体で形成される。

【0020】

なお、これに限らず、一端のライナ端部がライナ胴部と一体で形成され、他端のライナ端部(タンク蓋)がライナ胴部と別体で形成される構成としてもよい。また、両端のライナ端部が共にライナ胴部と別体で形成される構成としてもよい。

【0021】

ライナ端部22は、円筒状のライナ胴部21の両端からドーム状に延びて絞られるライナ肩部23と、それぞれの中央部に開口するライナ開口部24とを有する。

【0022】

各ライナ開口部24の内側には、水素ガスが出入りする通路と、熱交換媒体が出入りする通路とが設けられる。

【0023】

ライナ2は、例えばアルミニウム合金を材質として形成される。これにより、ライナ2は、その内面が水素ガスに晒されても脆化することが防止され、耐食性が確保さる。

【0024】

ライナ2の外面を包囲する補強スリーブ4は、ライナ2より引っ張り強度が高く、かつ熱膨張率が小さい金属として、例えば高張力鋼を材質とする。

【0025】

補強スリーブ4は、円環状の断面形を有し、例えば継ぎ目の無い管として、シームレスドローチューブが用いられる。

【0026】

補強スリーブ4は、ライナ胴部21の外周面に嵌合する円筒状のスリーブ胴部41と、このスリーブ胴部41の端部から延びてライナ肩部23に当接するスリーブ肩部42とを有する。

【0027】

図2は高圧ガス容器1におけるライナ肩部23の近傍部位を拡大した断面図である。これに示すように、ライナ肩部23の外面23aは、円錐面状に形成され、その断面が直線上に延びている。ライナ肩部23の外面23aが中心線Oに対して傾斜する角度θは、要求されるライナ肩部23の機械的強度に応じて任意に設定される。

【0028】

スリーブ肩部42は、このライナ肩部23の外面23aに沿って、円錐状に形成される。スリーブ肩部42の内面42aは、ライナ肩部23の外面23aに対して円錐面状に接する。

【0029】

高圧ガス容器1は、補強スリーブ4をライナ2に嵌合する嵌合工程と、補強スリーブ4の端部を絞る成形加工によってスリーブ肩部42を形成する成形工程とを順に行うことによって製造される。

【0030】

図3の(a)(b)は、高圧ガス容器1の製造工程をそれぞれ示す概略断面図である。以下、この製造工程を説明する。

【0031】

〔嵌合工程〕図3の(a)に示すように、直円筒状の補強スリーブ4をライナ2に例えば圧入によって嵌合する。これにより、スリーブ胴部41の内面41aは、ライナ胴部21の外面21aに隙間無く接する。

【0032】

〔成形工程〕図3の(b)に示すように、ライナ2に嵌合した直円筒状の補強スリーブ4の両端部を絞る成形加工を行い、円錐状のスリーブ肩部42が形成される。この成形加工は、複数のプレス型5を補強スリーブ4の両端部に補強スリーブ4の半径方向から押し付ける冷間塑性加工(プレス加工)によって行われる。なお、成形加工は、これに限らず、プレス型を補強スリーブ4の両端部に補強スリーブ4の軸方向から押し付ける冷間塑性加工(プレス加工)によって行われる構成としてもよい。

【0033】

また、成形工程にて、スリーブ肩部42の内面42aの中心線Oに対する傾斜する角度を、ライナ肩部23の外面23aの中心線Oに対する傾斜する角度θより大きくなるように形成することが好ましい。これにより、スリーブ肩部42の先端部がライナ肩部23に接する面圧が十分に確保される。

【0034】

円錐状に成形されるスリーブ肩部42は、その成形後に生じる弾性復元力によってライナ肩部23に押し付けられ、ライナ肩部23の広い範囲に渡って隙間無く当接する。

【0035】

スリーブ肩部42は、成形工程にてプレス型5とライナ肩部23の間で圧縮される冷間塑性加工が施されることによって、加工硬化が生じ、十分な強度が確保される構成とする。

【0036】

なお、補強スリーブ4とライナ2の密着性をさらに高めるために、成形工程後に、ライナ2の内部に圧力を加えて、ライナ2を塑性させ(膨張させ)てもよい。

【0037】

なお、高圧ガス容器1の製造工程は、これに限らず、補強スリーブ4の一端にスリーブ肩部42を予め成形し、補強スリーブ4をライナ2に嵌合してスリーブ肩部42をライナ肩部23に当接させる嵌合工程を行った後に、補強スリーブ4の他端にスリーブ肩部42を成形する成形工程を行う構成としてもよい。

【0038】

また、スリーブ肩部42の内面42aとライナ肩部23の外面23aとは略全域で接しているが、これに限らず、スリーブ肩部42の先端部がライナ肩部23に接し、スリーブ肩部42の基端部とライナ肩部23の間に環状の間隙が空くように形成してもよい。

【0039】

高圧ガス容器1への水素ガス充填時には、ライナ2の内部圧力が高まってライナ2が膨張するが、ライナ2を囲む補強スリーブ4によってライナ2の膨張が抑えられ、ライナ2に生じる引っ張り応力が低減される。

【0040】

これについて詳述すると、ライナ2は、ライナ胴部21の外周面に嵌合する補強スリーブ4のスリーブ胴部41に囲まれることによって中心線Oに直交する径方向について膨張することが抑えられ、ライナ胴部21に生じる径方向の内部応力が低減される。

【0041】

そして、ライナ2は、ライナ肩部23の外面23aに補強スリーブ4のスリーブ肩部42が当接することによって中心線Oに沿う軸方向について膨張することが抑えられ、ライナ肩部23及びライナ胴部21に生じる軸方向の内部応力が低減される。

【0042】

ライナ肩部23は、その外面23aがスリーブ肩部42の内面42aに対して円錐面状に接するため、これに沿って塑性加工されるスリーブ肩部42が弾性復元力によってライナ肩部23の外面23aに押し付けられ、ドーム状のライナ肩部23と円筒状のライナ胴部21の接続部(境界部)に生じる応力が有効的に低減される。

【0043】

以下、本実施形態の要旨と作用、効果を説明する。

【0044】

本実施形態では、高圧のガスが充填される高圧ガス容器1であって、高圧のガスが充填されるライナ2と、このライナ2の外面を包囲する補強スリーブ4とを備え、ライナ2は、円筒状のライナ胴部21と、このライナ胴部21の端部を塞ぐライナ肩部23とを有し、補強スリーブ4は、ライナ胴部21に嵌合されるスリーブ胴部41と、このスリーブ胴部41から延びてライナ肩部23に接するスリーブ肩部42とを有する構成とする。

【0045】

上記構成に基づき、補強スリーブ4がライナ2のライナ胴部21とライナ肩部23の外面を包囲することにより、高圧ガス容器1に高圧のガスが充填されるときに、ライナ2がその径方向と軸方向について膨張することを抑えて、ライナ胴部21からドーム状に延びるライナ肩部23に生じる応力が有効的に低減され、高圧ガス容器1の耐圧性が確保される。

【0046】

本実施形態では、補強スリーブ4はライナ2より引っ張り強度が高い金属を材質として形成される構成とした。

【0047】

上記構成に基づき、高圧ガス容器1に高圧のガスが充填されるときに、引っ張り強度が高い補強スリーブ4がライナ2の膨張を抑えて、高圧ガス容器1の耐圧性を高められる。

【0048】

本実施形態では、補強スリーブ4はライナ2より熱膨張率が小さい金属を材質として形成される構成とした。

【0049】

上記構成に基づき、高圧ガス容器1に高圧のガスが充填されるときに、ライナ2と補強スリーブ4の温度が上昇するのに伴って、ライナ2が膨張しても熱膨張率の小さい補強スリーブ4がライナ2を圧縮することによって、高圧ガス容器1の耐圧性を高められる。

【0050】

本実施形態では、ライナ肩部23は、円錐面状の外面23aを有し、スリーブ肩部42は、ライナ肩部23の外面23aに接する円錐面状の内面42aを有する構成とした。

【0051】

上記構成に基づき、スリーブ肩部42がライナ肩部23の外面23aに押し付けられ、ドーム状のライナ肩部23に生じる応力が有効的に低減される。

【0052】

本実施形態では、高圧のガスが充填されるライナ2と、このライナ2の外面を包囲する補強スリーブ4と、を備える高圧ガス容器1の製造方法であって、補強スリーブ4をライナ2の円筒状のライナ胴部21に嵌合する嵌合工程と、補強スリーブ4の端部を絞る成形加工によってライナ胴部21の端部を塞ぐライナ肩部23に接するスリーブ肩部42を形成する成形工程とを順に行う構成とする。

【0053】

上記構成に基づき、スリーブ肩部42は、補強スリーブ4の端部を絞る成形加工が施されることによって、加工硬化が生じ、十分な強度が確保される。

【0054】

補強スリーブ4をライナ2に嵌合した後に、成形加工によってライナ肩部23を形成することにより、補強スリーブ4をライナ2に組み付ける時間が短くて済み、高圧ガス容器1の量産化が可能となり、製品のコストダウンがはかれる。

【0055】

本発明は上記の実施形態に限定されずに、その技術的な思想の範囲内において種々の変更がなしうることは明白である。

【0056】

なお、本発明は、水素貯蔵合金を用いて水素を貯蔵するものに限らず、他のガスが充填されるタンク、ボンベ等にも適用できる。

【符号の説明】

【0057】

1 高圧ガス容器

2 ライナ

4 補強スリーブ

21 ライナ胴部

21a ライナ胴部外面

22 ライナ端部

23 ライナ肩部

23a 外面

24 ライナ開口部

41 スリーブ胴部

42 スリーブ肩部

42a スリーブ肩部内面

【技術分野】

【0001】

本発明は、高圧のガスが充填される高圧ガス容器及びその製造方法に関するものである。

【背景技術】

【0002】

従来、この種の高圧ガス容器としては、容器の機械的強度(耐圧性)を高めるため、タンク形状のライナの周面に巻き付けられた強化繊維を樹脂で固めて補強層を形成したものが提案されている(例えば、特許文献1、2参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2006−300140号公報

【特許文献2】特開2005−337391号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、このような従来の高圧ガス容器にあっては、補強層がライナの周面に強化繊維を巻き付けて形成されるため、ライナの胴部の巻き付きに比べてその端部に設けられるドーム状のライナの胴部の巻き付きが弱くなり、ライナ肩部の機械的強度を確保することが難しいという問題点があった。

【0005】

また、補強層がライナの周面に強化繊維を何重にも巻き付けて形成されるため、補強層を形成するのに手間がかかり、量産化が難しいという問題点があった。

【0006】

本発明は上記の問題点に鑑みてなされたものであり、高圧ガス容器の耐圧性が確保される高圧ガス容器、及び高圧ガス容器の量産化が可能となる高圧ガス容器の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明は、高圧のガスが充填される高圧ガス容器であって、高圧のガスが充填されるライナと、このライナの外面を包囲する補強スリーブとを備え、ライナは、円筒状のライナ胴部と、このライナ胴部の端部を塞ぐライナ肩部とを有し、補強スリーブは、ライナ胴部に嵌合されるスリーブ胴部と、このスリーブ胴部から延びてライナ肩部に接するスリーブ肩部とを有する構成とする。

【0008】

また、本発明は、高圧のガスが充填されるライナと、このライナの外面を包囲する補強スリーブと、を備える高圧ガス容器の製造方法であって、補強スリーブをライナの円筒状のライナ胴部に嵌合する嵌合工程と、補強スリーブの端部を絞る成形加工によってライナ胴部の端部を塞ぐライナ肩部に接するスリーブ肩部を形成する成形工程と、を順に行う構成とする。

【発明の効果】

【0009】

本発明によると、補強スリーブがライナのライナ胴部とライナ肩部の外面を包囲することにより、高圧ガス容器に高圧のガスが充填されるときに、ライナがその径方向と軸方向について膨張することを抑えて、ライナ胴部からドーム状に延びるライナ肩部に生じる応力が有効的に低減され、高圧ガス容器の耐圧性が確保される。

【0010】

また、本発明の製造方法によると、スリーブ肩部は、補強スリーブをライナに嵌合した後に、成形加工によって形成することにより、補強スリーブをライナに組み付ける時間が短くて済み、高圧ガス容器の量産化が可能となる。

【図面の簡単な説明】

【0011】

【図1】本発明の実施形態を示す高圧ガス容器の断面図。

【図2】同じく図1の一部を拡大した断面図。

【図3】同じく高圧ガス容器の製造工程をそれぞれ示す概略断面図。

【発明を実施するための形態】

【0012】

以下、本発明の実施形態を添付図面に基づいて説明する。

【0013】

図1に示す高圧ガス容器1は、例えば水素ガスを燃料とする車両に搭載され、高圧の水素ガスを貯留するものである。

【0014】

ハイブリッドタイプの高圧ガス容器1は、高圧の水素ガスが充填される中空状のライナ(メインタンク)2と、このライナ2の内側に設けられる図示しない中空状のサブタンクと、このサブタンクの内側に収容される水素貯蔵物質と、この水素貯蔵物質を冷却、加熱する熱交換器とを備える。

【0015】

サブタンクの内側に収容される水素貯蔵物質として、例えば粉末状の水素貯蔵合金が用いられる。この水素貯蔵合金には、大気中に比べて数100倍以上の水素ガスが貯蔵される。

【0016】

高圧ガス容器1への水素ガス充填時には、加圧水素ガスがライナ2内に供給されるとともに、熱交換器に低温の熱交換媒体(冷却媒体)が供給されてサブタンク内の水素貯蔵物質が冷却されることにより、サブタンクの水素貯蔵物質に水素ガスが貯蔵されることが促される。

【0017】

一方、高圧ガス容器1から水素ガスが取り出される時には、熱交換器に高温の熱交換媒体が供給されることによりサブタンク内の水素貯蔵物質が加熱され、水素貯蔵物質から水素ガスが放出されることが促される。

【0018】

高圧ガス容器1は、中空状のライナ2の外面を包囲する補強スリーブ4を備える。ライナ2と補強スリーブ4は、中心線Oについて略対称的に形成される。

【0019】

ライナ2は、円筒状のライナ胴部21と、このライナ胴部21の両端をドーム状に塞ぐライナ端部22とを有する。両端のライナ端部22は、ライナ胴部21と一体で形成される。

【0020】

なお、これに限らず、一端のライナ端部がライナ胴部と一体で形成され、他端のライナ端部(タンク蓋)がライナ胴部と別体で形成される構成としてもよい。また、両端のライナ端部が共にライナ胴部と別体で形成される構成としてもよい。

【0021】

ライナ端部22は、円筒状のライナ胴部21の両端からドーム状に延びて絞られるライナ肩部23と、それぞれの中央部に開口するライナ開口部24とを有する。

【0022】

各ライナ開口部24の内側には、水素ガスが出入りする通路と、熱交換媒体が出入りする通路とが設けられる。

【0023】

ライナ2は、例えばアルミニウム合金を材質として形成される。これにより、ライナ2は、その内面が水素ガスに晒されても脆化することが防止され、耐食性が確保さる。

【0024】

ライナ2の外面を包囲する補強スリーブ4は、ライナ2より引っ張り強度が高く、かつ熱膨張率が小さい金属として、例えば高張力鋼を材質とする。

【0025】

補強スリーブ4は、円環状の断面形を有し、例えば継ぎ目の無い管として、シームレスドローチューブが用いられる。

【0026】

補強スリーブ4は、ライナ胴部21の外周面に嵌合する円筒状のスリーブ胴部41と、このスリーブ胴部41の端部から延びてライナ肩部23に当接するスリーブ肩部42とを有する。

【0027】

図2は高圧ガス容器1におけるライナ肩部23の近傍部位を拡大した断面図である。これに示すように、ライナ肩部23の外面23aは、円錐面状に形成され、その断面が直線上に延びている。ライナ肩部23の外面23aが中心線Oに対して傾斜する角度θは、要求されるライナ肩部23の機械的強度に応じて任意に設定される。

【0028】

スリーブ肩部42は、このライナ肩部23の外面23aに沿って、円錐状に形成される。スリーブ肩部42の内面42aは、ライナ肩部23の外面23aに対して円錐面状に接する。

【0029】

高圧ガス容器1は、補強スリーブ4をライナ2に嵌合する嵌合工程と、補強スリーブ4の端部を絞る成形加工によってスリーブ肩部42を形成する成形工程とを順に行うことによって製造される。

【0030】

図3の(a)(b)は、高圧ガス容器1の製造工程をそれぞれ示す概略断面図である。以下、この製造工程を説明する。

【0031】

〔嵌合工程〕図3の(a)に示すように、直円筒状の補強スリーブ4をライナ2に例えば圧入によって嵌合する。これにより、スリーブ胴部41の内面41aは、ライナ胴部21の外面21aに隙間無く接する。

【0032】

〔成形工程〕図3の(b)に示すように、ライナ2に嵌合した直円筒状の補強スリーブ4の両端部を絞る成形加工を行い、円錐状のスリーブ肩部42が形成される。この成形加工は、複数のプレス型5を補強スリーブ4の両端部に補強スリーブ4の半径方向から押し付ける冷間塑性加工(プレス加工)によって行われる。なお、成形加工は、これに限らず、プレス型を補強スリーブ4の両端部に補強スリーブ4の軸方向から押し付ける冷間塑性加工(プレス加工)によって行われる構成としてもよい。

【0033】

また、成形工程にて、スリーブ肩部42の内面42aの中心線Oに対する傾斜する角度を、ライナ肩部23の外面23aの中心線Oに対する傾斜する角度θより大きくなるように形成することが好ましい。これにより、スリーブ肩部42の先端部がライナ肩部23に接する面圧が十分に確保される。

【0034】

円錐状に成形されるスリーブ肩部42は、その成形後に生じる弾性復元力によってライナ肩部23に押し付けられ、ライナ肩部23の広い範囲に渡って隙間無く当接する。

【0035】

スリーブ肩部42は、成形工程にてプレス型5とライナ肩部23の間で圧縮される冷間塑性加工が施されることによって、加工硬化が生じ、十分な強度が確保される構成とする。

【0036】

なお、補強スリーブ4とライナ2の密着性をさらに高めるために、成形工程後に、ライナ2の内部に圧力を加えて、ライナ2を塑性させ(膨張させ)てもよい。

【0037】

なお、高圧ガス容器1の製造工程は、これに限らず、補強スリーブ4の一端にスリーブ肩部42を予め成形し、補強スリーブ4をライナ2に嵌合してスリーブ肩部42をライナ肩部23に当接させる嵌合工程を行った後に、補強スリーブ4の他端にスリーブ肩部42を成形する成形工程を行う構成としてもよい。

【0038】

また、スリーブ肩部42の内面42aとライナ肩部23の外面23aとは略全域で接しているが、これに限らず、スリーブ肩部42の先端部がライナ肩部23に接し、スリーブ肩部42の基端部とライナ肩部23の間に環状の間隙が空くように形成してもよい。

【0039】

高圧ガス容器1への水素ガス充填時には、ライナ2の内部圧力が高まってライナ2が膨張するが、ライナ2を囲む補強スリーブ4によってライナ2の膨張が抑えられ、ライナ2に生じる引っ張り応力が低減される。

【0040】

これについて詳述すると、ライナ2は、ライナ胴部21の外周面に嵌合する補強スリーブ4のスリーブ胴部41に囲まれることによって中心線Oに直交する径方向について膨張することが抑えられ、ライナ胴部21に生じる径方向の内部応力が低減される。

【0041】

そして、ライナ2は、ライナ肩部23の外面23aに補強スリーブ4のスリーブ肩部42が当接することによって中心線Oに沿う軸方向について膨張することが抑えられ、ライナ肩部23及びライナ胴部21に生じる軸方向の内部応力が低減される。

【0042】

ライナ肩部23は、その外面23aがスリーブ肩部42の内面42aに対して円錐面状に接するため、これに沿って塑性加工されるスリーブ肩部42が弾性復元力によってライナ肩部23の外面23aに押し付けられ、ドーム状のライナ肩部23と円筒状のライナ胴部21の接続部(境界部)に生じる応力が有効的に低減される。

【0043】

以下、本実施形態の要旨と作用、効果を説明する。

【0044】

本実施形態では、高圧のガスが充填される高圧ガス容器1であって、高圧のガスが充填されるライナ2と、このライナ2の外面を包囲する補強スリーブ4とを備え、ライナ2は、円筒状のライナ胴部21と、このライナ胴部21の端部を塞ぐライナ肩部23とを有し、補強スリーブ4は、ライナ胴部21に嵌合されるスリーブ胴部41と、このスリーブ胴部41から延びてライナ肩部23に接するスリーブ肩部42とを有する構成とする。

【0045】

上記構成に基づき、補強スリーブ4がライナ2のライナ胴部21とライナ肩部23の外面を包囲することにより、高圧ガス容器1に高圧のガスが充填されるときに、ライナ2がその径方向と軸方向について膨張することを抑えて、ライナ胴部21からドーム状に延びるライナ肩部23に生じる応力が有効的に低減され、高圧ガス容器1の耐圧性が確保される。

【0046】

本実施形態では、補強スリーブ4はライナ2より引っ張り強度が高い金属を材質として形成される構成とした。

【0047】

上記構成に基づき、高圧ガス容器1に高圧のガスが充填されるときに、引っ張り強度が高い補強スリーブ4がライナ2の膨張を抑えて、高圧ガス容器1の耐圧性を高められる。

【0048】

本実施形態では、補強スリーブ4はライナ2より熱膨張率が小さい金属を材質として形成される構成とした。

【0049】

上記構成に基づき、高圧ガス容器1に高圧のガスが充填されるときに、ライナ2と補強スリーブ4の温度が上昇するのに伴って、ライナ2が膨張しても熱膨張率の小さい補強スリーブ4がライナ2を圧縮することによって、高圧ガス容器1の耐圧性を高められる。

【0050】

本実施形態では、ライナ肩部23は、円錐面状の外面23aを有し、スリーブ肩部42は、ライナ肩部23の外面23aに接する円錐面状の内面42aを有する構成とした。

【0051】

上記構成に基づき、スリーブ肩部42がライナ肩部23の外面23aに押し付けられ、ドーム状のライナ肩部23に生じる応力が有効的に低減される。

【0052】

本実施形態では、高圧のガスが充填されるライナ2と、このライナ2の外面を包囲する補強スリーブ4と、を備える高圧ガス容器1の製造方法であって、補強スリーブ4をライナ2の円筒状のライナ胴部21に嵌合する嵌合工程と、補強スリーブ4の端部を絞る成形加工によってライナ胴部21の端部を塞ぐライナ肩部23に接するスリーブ肩部42を形成する成形工程とを順に行う構成とする。

【0053】

上記構成に基づき、スリーブ肩部42は、補強スリーブ4の端部を絞る成形加工が施されることによって、加工硬化が生じ、十分な強度が確保される。

【0054】

補強スリーブ4をライナ2に嵌合した後に、成形加工によってライナ肩部23を形成することにより、補強スリーブ4をライナ2に組み付ける時間が短くて済み、高圧ガス容器1の量産化が可能となり、製品のコストダウンがはかれる。

【0055】

本発明は上記の実施形態に限定されずに、その技術的な思想の範囲内において種々の変更がなしうることは明白である。

【0056】

なお、本発明は、水素貯蔵合金を用いて水素を貯蔵するものに限らず、他のガスが充填されるタンク、ボンベ等にも適用できる。

【符号の説明】

【0057】

1 高圧ガス容器

2 ライナ

4 補強スリーブ

21 ライナ胴部

21a ライナ胴部外面

22 ライナ端部

23 ライナ肩部

23a 外面

24 ライナ開口部

41 スリーブ胴部

42 スリーブ肩部

42a スリーブ肩部内面

【特許請求の範囲】

【請求項1】

高圧のガスが充填される高圧ガス容器であって、

高圧のガスが充填されるライナと、

前記ライナの外面を包囲する補強スリーブとを備え、

前記ライナは、

円筒状のライナ胴部と、

前記ライナ胴部の端部を塞ぐライナ肩部と、を有し、

前記補強スリーブは、

前記ライナ胴部に嵌合されるスリーブ胴部と、

前記スリーブ胴部から延びて前記ライナ肩部に接するスリーブ肩部と、を有することを特徴とする高圧ガス容器。

【請求項2】

前記補強スリーブはライナより引っ張り強度が高い金属を材質として形成されることを特徴とする請求項1に記載の高圧ガス容器。

【請求項3】

前記補強スリーブはライナより熱膨張率が小さい金属を材質として形成されることを特徴とする請求項1または2に記載の高圧ガス容器。

【請求項4】

前記ライナ肩部は、円錐面状の外面を有し、

前記スリーブ肩部は、前記ライナ肩部の外面に接する円錐面状の内面を有することを特徴とする請求項1から3のいずれか一つに記載の高圧ガス容器。

【請求項5】

高圧のガスが充填されるライナと、前記ライナの外面を包囲する補強スリーブと、を備える高圧ガス容器の製造方法であって、

前記補強スリーブを前記ライナの円筒状の前記ライナ胴部に嵌合する嵌合工程と、

前記補強スリーブの端部を絞る成形加工によって前記ライナ胴部の端部を塞ぐライナ肩部に接するスリーブ肩部を形成する成形工程と、を順に行うことを特徴とする高圧ガス容器の製造方法。

【請求項1】

高圧のガスが充填される高圧ガス容器であって、

高圧のガスが充填されるライナと、

前記ライナの外面を包囲する補強スリーブとを備え、

前記ライナは、

円筒状のライナ胴部と、

前記ライナ胴部の端部を塞ぐライナ肩部と、を有し、

前記補強スリーブは、

前記ライナ胴部に嵌合されるスリーブ胴部と、

前記スリーブ胴部から延びて前記ライナ肩部に接するスリーブ肩部と、を有することを特徴とする高圧ガス容器。

【請求項2】

前記補強スリーブはライナより引っ張り強度が高い金属を材質として形成されることを特徴とする請求項1に記載の高圧ガス容器。

【請求項3】

前記補強スリーブはライナより熱膨張率が小さい金属を材質として形成されることを特徴とする請求項1または2に記載の高圧ガス容器。

【請求項4】

前記ライナ肩部は、円錐面状の外面を有し、

前記スリーブ肩部は、前記ライナ肩部の外面に接する円錐面状の内面を有することを特徴とする請求項1から3のいずれか一つに記載の高圧ガス容器。

【請求項5】

高圧のガスが充填されるライナと、前記ライナの外面を包囲する補強スリーブと、を備える高圧ガス容器の製造方法であって、

前記補強スリーブを前記ライナの円筒状の前記ライナ胴部に嵌合する嵌合工程と、

前記補強スリーブの端部を絞る成形加工によって前記ライナ胴部の端部を塞ぐライナ肩部に接するスリーブ肩部を形成する成形工程と、を順に行うことを特徴とする高圧ガス容器の製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2013−15175(P2013−15175A)

【公開日】平成25年1月24日(2013.1.24)

【国際特許分類】

【出願番号】特願2011−147550(P2011−147550)

【出願日】平成23年7月1日(2011.7.1)

【出願人】(000000929)カヤバ工業株式会社 (2,151)

【Fターム(参考)】

【公開日】平成25年1月24日(2013.1.24)

【国際特許分類】

【出願日】平成23年7月1日(2011.7.1)

【出願人】(000000929)カヤバ工業株式会社 (2,151)

【Fターム(参考)】

[ Back to top ]