EUVリソグラフィ(EUVL)用反射型マスクブランクの製造方法およびEUVL用反射層付基板の製造方法

【課題】取出し時の膜材料の付着や、ガラス基板保持部に付着した膜材料のガラス基板への転写を抑制することができるEUVマスクブランクの製造方法を提供する。

【解決手段】ガラス基板10の裏面側を保持する基板保持部20と、ガラス基板10の側面全周、基板保持部20の側面全周のうち、基板保持部20の上端を含めた高さ方向における少なくとも一部、および、ガラス基板10の成膜面の外縁部を覆うことができ、搬出入用の開口部を有し、搬出入時の位置と、成膜時の位置と、の間を上下方向に移動可能である遮蔽部30と、ガラス基板10または製造後のEUVL用反射型マスクブランクの搬出入用のアームと、を有し、搬出入用の開口部、ガラス基板10および搬出入用のアームが所定の条件を満たすスパッタリング装置を用いて、ガラス基板上に反射層および吸収層を成膜するEUVL用反射型マスクブランクの製造方法。

【解決手段】ガラス基板10の裏面側を保持する基板保持部20と、ガラス基板10の側面全周、基板保持部20の側面全周のうち、基板保持部20の上端を含めた高さ方向における少なくとも一部、および、ガラス基板10の成膜面の外縁部を覆うことができ、搬出入用の開口部を有し、搬出入時の位置と、成膜時の位置と、の間を上下方向に移動可能である遮蔽部30と、ガラス基板10または製造後のEUVL用反射型マスクブランクの搬出入用のアームと、を有し、搬出入用の開口部、ガラス基板10および搬出入用のアームが所定の条件を満たすスパッタリング装置を用いて、ガラス基板上に反射層および吸収層を成膜するEUVL用反射型マスクブランクの製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、半導体製造等に使用されるEUV(Extreme Ultra Violet:極端紫外)リソグラフィ用反射型マスクブランク(以下、本明細書において、「EUVマスクブランク」という。)の製造方法に関する。

また、本発明は、EUVリソグラフィ(EUVL)用反射層付基板の製造方法に関する。EUVL用反射層付基板は、EUVマスクブランクの前駆体として、あるいは、EUVリソグラフィ用反射型ミラー(以下、本明細書において、「EUVミラー」という。)として、用いられる。

【背景技術】

【0002】

従来、半導体産業において、Si基板等に微細なパターンからなる集積回路を形成する上で必要な微細パターンの転写技術として、可視光や紫外光を用いたフォトリソグラフィ法が用いられてきた。しかし、半導体デバイスの微細化が加速している一方で、従来の光露光の露光限界に近づいてきた。光露光の場合、パターンの解像限界は露光波長の1/2程度であり、液浸法を用いても露光波長の1/4程度と言われており、ArFレーザ(193nm)の液浸法を用いても45nm程度が限界と予想される。そこで45nm以降の露光技術として、ArFレーザよりさらに短波長のEUV光を用いた露光技術であるEUVリソグラフィが有望視されている。EUV光とは、軟X線領域または真空紫外線領域の波長の光線を指し、具体的には波長10〜20nm程度、特に13.5nm±0.3nm程度の光線を指す。

【0003】

EUV光は、あらゆる物質に対して吸収されやすく、かつ屈折率が1に近いため、従来の可視光または紫外光を用いたフォトリソグラフィのような屈折光学系を使用できない。このため、EUV光リソグラフィでは、反射光学系、すなわち反射型フォトマスクと反射型ミラー(EUVミラー)とが用いられる。

【0004】

マスクブランクは、フォトマスク製造用のパターニング前の積層体である。反射型フォトマスク用のマスクブランクの場合、ガラス基板上にEUV光を反射する反射層と、EUV光を吸収する吸収層とがこの順で形成された構造を有している。反射層としては、高屈折層と低屈折層とを交互に積層することで、光線を層表面に照射した際の光線反射率、より具体的にはEUV光を層表面に照射した際の光線反射率が高められた多層反射膜が通常使用される。吸収層には、EUV光に対する吸収係数の高い材料、具体的にはたとえば、CrやTaを主成分とする材料が用いられる。

【0005】

多層反射膜および吸収層は、イオンビームスパッタリング法やマグネトロンスパッタリング法といったスパッタリング法を用いてガラス基板の一方の面に成膜される。以下、本明細書において、多層反射膜および吸収層が形成される側のガラス基板の面をガラス基板の成膜面という。

多層反射膜および吸収層を成膜する際、ガラス基板は保持部によって保持される。ガラス基板の保持部として、機械的チャックおよび静電チャックがあるが、発塵性の問題から、静電チャックによる吸着保持が好ましく用いられる。

ガラス基板は誘電率および導電率が低いため、十分なチャック力を得るには高電圧を印加する必要があるため、絶縁破壊を生じる危険性がある。そのため、ガラス基板よりも高い誘電率および高い導電率を有する材料の膜(導電膜)を、ガラス基板の成膜面に対する裏面(以下、本明細書において、「ガラス基板の裏面」という。)に形成して、ガラス基板のチャック力を高めることが通常行われている(特許文献1参照)。

【0006】

上述したように、EUVマスクブランクの製造時、ガラス基板の成膜面には多層反射膜および吸収層が形成され、ガラス基板の裏面には該ガラス基板を静電チャックによりチャックして保持するための膜(チャック層)が通常形成される。すなわち、ガラス基板の両方の面に膜が形成される。このような場合、ガラス基板の両方の面に形成された膜間で導通が生じる可能性がある。

ガラス基板の両方の面に形成された膜間で導通が生じていると、EUVマスクブランクをパターニングして反射型フォトマスクを作製する際に実施する電子線描画において、既存技術である透過型のマスクブランクと等価回路が変化してしまうために、既存の電子線描画装置で設計通りのパターンを描画できなくなる。

【0007】

このような問題を解決するため、特許文献2では、基板の側面、裏面および表面のうちの少なくとも一面に不導通部を形成することによって、チャック層と反射層(または反射層と吸収層との積層膜)との導通がない状態としたEUVマスクブランクが提案されている。

このような不導通部を形成する方法として、特許文献2では、(1)遮蔽部材を用いて不導通部が形成されるようにチャック層、または、反射層および吸収層を成膜する方法、(2)基板全面にチャック層、または、反射層および吸収層を成膜した後、形成された層の一部を除去することにより不導通部を形成する方法が提案されている。

これらの方法のうち、(2)の方法は、除去された層がパーティクル源となる可能性を潜在的にもつため、(1)のほうが好ましい。

但し、特許文献2には、上記(1)の方法で使用する遮蔽部材に関する詳細な記載は示されていない。

【0008】

以上述べたように、EUVマスクブランクの製造時、ガラス基板の両方の面に形成された膜間で導通が生じるのを防止するためには、遮蔽部材を用いて成膜することによって、ガラス基板の側面に不導通部を形成すること、すなわち、遮蔽部材を用いて成膜することによって、ガラス基板の側面への膜材料の付着を抑制することが好ましい。

【0009】

また、フォトマスクの製造工程においては、数多くの自動搬送機構が導入されており、その一部にはフォトダイオード等によりガラス基板側面から光学的に基板を検知する手法が採用されている。このようなガラス基板側面から光学的に基板を検知する自動搬送機構において、ガラス基板の側面に膜材料が付着していることが基板検知の妨げとなることがしばしばある。このような理由からも、ガラス基板の側面への膜材料の付着を抑制することが好ましい。

【0010】

成膜時に遮蔽部材を用いることによって、基板側面への膜材料の付着を抑制するフォトマスクブランクの製造方法が特許文献3,4に開示されている。すなわち、特許文献3には、電子線描画によりレジストパターンを形成する電子線描画用のマスクブランクであって、透明基板上に、遮光膜と、前記遮光膜のエッチングに対して耐性を有する無機系材料からなるエッチングマスク膜がこの順に形成されたマスクブランクの製造方法が開示されている。そして、前記エッチングマスク膜を成膜する際に、前記基板の少なくとも側面には成膜されないように遮蔽板にて遮蔽することを特徴とするマスクブランクの製造方法が開示されている。また、特許文献4には、導電膜の成膜時に、成膜粒子が基板の周縁部には堆積しないように基板の少なくとも周縁部をマスキングする(覆う)保持具を用いて、基板上に導電膜をスパッタ成膜することが開示されている。

【0011】

しかしながら、特許文献3に記載の方法では、上述したガラス基板側面への膜材料の付着による問題を必ずしも解消できないこと、および、製造されるEUVマスクブランクの欠陥が増加するおそれがあることを本願発明者らは見出した。

【0012】

特許文献3に記載の方法の場合、成膜時に遮蔽部材を用いて基板側面に不導通部を形成できるが、基板側面への膜材料の付着自体は抑制できない。この点については、同文献の図1において、基板の面取り面に近い側面に膜が形成されていることからも明らかである。

【0013】

また、段落番号[0012]に記載されているように、特許文献3に記載の方法では、弾力性のある材料で形成された遮蔽板(例えば、主表面の面積と同じ開口を有するゴム材料からなるシート)を、基板に押し当てて接触又は密着させて遮蔽する。なお、基板に遮蔽板を僅かな間隙で近接させて遮蔽することも可能としている。

ここで、遮蔽板には、膜材料が付着することが常である。したがって、このような方法を実施した場合、遮蔽板に付着していた膜材料が、該遮蔽板と接触または近接する基板に付着することによって、基板側面への膜材料の付着を生じたり、製造されるマスクブランクに欠陥を生じさせるおそれがある。

また、遮蔽板として、弾力性のある材料を使用した場合、形状変化(例えば、温度変化による遮蔽板の膨張や収縮)によって、遮蔽板に付着していた膜材料が、該遮蔽板と接触または近接する基板に付着することによって、基板側面への膜材料の付着を生じさせたり、製造されるマスクブランクに欠陥を生じさせたりするおそれがある。

このように、特許文献3に記載の方法では、使用する遮蔽板自体が、基板側面への膜材料の付着の原因となったり、製造されるマスクブランクにおける欠陥の発生源となるおそれがある。

【0014】

また、特許文献3に記載の方法では、同文献の図1に示すように、基板の面取り面や面取り面に近い側面に膜が形成されているが、これらの部位に膜を形成した場合、基板の角部、具体的には、主表面と面取り面との角部や、面取り面と側面との角部にも膜が形成されることとなるが、これらの角部は膜材料が剥離しやすく、剥離した膜材料は基板側面への膜材料の付着の原因となったり、製造されるマスクブランクにおける欠陥の発生源となる。

【0015】

特許文献4に記載の方法の場合、基板上の成膜分布を均一化するために、成膜時に基板主表面の中心を通る法線を回転軸をとして回転させている。この際、回転方向の基板位置ずれを抑制するために、基板の周縁部を保持具で固定している。この方法により、基板側面への膜形成は抑制できるが、基板側面と保持具との接触や摩擦により製造されるマスクブランクにおける欠陥の発生源となるおそれがある。

【0016】

上記した従来技術の問題点を解決するため、本願発明者らは、特許文献5に記載のEUVマスクブランクの製造方法を提案している。特許文献5に記載の方法では、ガラス基板の側面との距離が所定の関係を満たしつつ、該ガラス基板の側面の全周を覆うように側面保護板を配置し、かつ、ガラス基板の成膜面の外縁部との距離、および、ガラス基板の成膜面との関係が所定の関係を満たしつつ、該ガラス基板の成膜面の外縁部を覆うように遮蔽板を配置した状態で、スパッタリング法により、ガラス基板上に反射層および吸収層を少なくともこの順に形成することで、成膜時のガラス基板側面への膜材料の付着を抑制する。

【先行技術文献】

【特許文献】

【0017】

【特許文献1】再表2007−069417号公報

【特許文献2】特表2009−523311号公報

【特許文献3】特開2009−115957号公報

【特許文献4】特開2005−210093号公報

【特許文献5】特開2011−181810号公報

【発明の概要】

【発明が解決しようとする課題】

【0018】

特許文献5に記載の方法では、ガラス基板との位置関係が所定の条件となるように、側面保護板および遮蔽板を配置した状態で、スパッタリング法により、ガラス基板上に反射層および吸収層を少なくともこの順に形成することによって、ガラス基板側面への膜材料の付着を抑制できる。

しかしながら、スパッタリング法の実施時には、ガラス基板の周囲に配置した側面保護板および遮蔽板にも膜材料が付着すること、および、製造後のEUVマスクブランクを取り出す際には、ガラス基板の周囲に配置した側面保護板および遮蔽板を移動させる必要があることに留意する必要がある。

特許文献5に記載の方法では、ガラス基板の側面の全周を覆うように側面保護板を配置し、かつ、該ガラス基板の成膜面の外縁部を覆うように遮蔽板を配置しているため、製造後のEUVマスクブランクを取り出す際には、側面保護板および遮蔽板を移動させる必要がある。例えば、特許文献5に図示した態様の、製造後のEUVマスクブランクを取り出す際には、側面保護板20および遮蔽板30の全体を製造後のEUVマスクブランク(図1,2ではガラス基板10)に対し上方に移動させる必要があるが、このような操作を実施すると、側面保護板20および遮蔽板30に付着した膜材料が剥離して、製造後のEUVマスクブランクや、ガラス基板10の保持手段(図示されていない)に付着するおそれがある。

【0019】

また、特許文献5に記載の方法では、ガラス基板の周囲に側面保護板および遮蔽板を配置した状態で、スパッタリング法の実施時にガラス基板側面へ膜材料の付着を抑制するが、スパッタリング法の実施時には、ガラス基板の裏面側を保持するガラス基板の保持手段にも膜材料が付着するおそれがある点に留意する必要がある。特に、ガラス基板の保持手段として、静電チャックを使用する場合は、静電引力によって基板を吸着保持する原理上、スパッタリング法の実施時に、静電引力に引き付けられた膜材料が静電チャックに付着しやすい。

ガラス基板の保持手段に膜材料が付着した場合、膜材料が付着した部位によっては、該保持手段によって保持されるガラス基板に転写されるおそれがある。

特に、同一の保持手段を用いて、EUVマスクブランクを複数製造する場合は、EUVマスクブランクの製造過程で該保持手段に蓄積された膜材料がガラス基板に転写されるおそれがあるので問題となる。

【0020】

上記ではEUVマスクブランクの製造時における問題点として記載したが、EUVマスクブランクの前駆体として、あるいは、EUVミラーとして、用いられるEUVL用反射層付基板の製造時においても同様の問題がある。

【0021】

上記した従来技術の問題点を解決するため、本発明は、製造後のEUVマスクブランクの取出し時の膜材料の付着や、ガラス基板保持部に付着した膜材料のガラス基板への転写を抑制できるEUVマスクブランクの製造方法の提供を目的とする。

また、本発明は、製造後の反射層付基板の取出し時の膜材料の付着や、ガラス基板保持部に付着した膜材料のガラス基板への転写を抑制できるEUVL用反射層付基板の製造方法の提供を目的とする。

【課題を解決するための手段】

【0022】

上記目的を達成するため、本発明は、スパッタリング法により、ガラス基板上に、EUV光を反射する反射層を少なくとも成膜するEUVリソグラフィ用(EUVL)用反射層付基板の製造方法であって、

前記ガラス基板の裏面側を保持する基板保持部と、前記ガラス基板の側面全周、前記基板保持部の側面全周のうち、該基板保持部の上端を含めた高さ方向における少なくとも一部、および、前記ガラス基板の成膜面の外縁部を覆うことができ、かつ、下記(1)〜(7)を満たす遮蔽部と、ガラス基板または製造後のEUVL用反射層付基板の搬出入用のアームと、を有するスパッタリング装置を用いて、前記ガラス基板上に前記反射層を少なくとも成膜することを特徴とするEUVL用反射層付基板の製造方法を提供する。

(1)前記遮蔽部は、ガラス基板またはEUVL用反射層付基板の搬出入用の開口部を、前記ガラス基板の側面と対向する側の面に有する。

(2)前記遮蔽部は、搬出入時の位置と、成膜時の位置と、の間を、上下方向に移動可能である。

(3)前記搬出入時の位置において、前記遮蔽部の下端が前記基板保持部の上端よりも下方に位置する。

(4)前記遮蔽部は、前記成膜時の位置において、前記搬出入用の開口部の上端が前記基板保持部の上端よりも下方に位置する。

(5)前記遮蔽部は、前記搬出入時の位置において、前記搬出入用の開口部の上端が、前記ガラス基板の上端または製造後のEUVL用反射層付基板の上端よりも上方に位置し、前記搬出入用の開口部の下端が、前記搬出入用のアームの下端よりも下方に位置する。

(6)前記遮蔽部は、前記搬出入用の開口部の長さが、前記ガラス基板の長さよりも0.5mm以上長い。

(7)前記遮蔽部は、前記搬出入用の開口部の幅が、前記ガラス基板および前記搬出入用のアームの厚さの和よりも0.5mm以上大きい。

【0023】

また、本発明は、スパッタリング法により、ガラス基板上に、EUV光を反射する反射層、および、EUV光を吸収する吸収層を少なくともこの順に成膜するEUVリソグラフィ(EUVL)用反射型マスクブランクの製造方法であって、

前記ガラス基板の裏面側を保持する基板保持部と、前記ガラス基板の側面全周、前記基板保持部の側面全周のうち、該基板保持部の上端を含めた高さ方向における少なくとも一部、および、前記ガラス基板の成膜面の外縁部を覆うことができ、かつ、下記(1)〜(7)を満たす遮蔽部と、ガラス基板または製造後のEUVL用反射型マスクブランクの搬出入用のアームと、を有するスパッタリング装置を用いて、前記ガラス基板上に前記反射層および前記吸収層を少なくともこの順に成膜することを特徴とするEUVL用反射型マスクブランク(EUVマスクブランク)の製造方法を提供する。

(1)前記遮蔽部は、ガラス基板またはEUVL用反射型マスクブランクの搬出入用の開口部を、前記ガラス基板の側面と対向する側の面に有する。

(2)前記遮蔽部は、搬出入時の位置と、成膜時の位置と、の間を、上下方向に移動可能である。

(3)前記搬出入時の位置において、前記遮蔽部の下端が前記基板保持部の上端よりも下方に位置する。

(4)前記遮蔽部は、前記成膜時の位置において、前記搬出入用の開口部の上端が前記基板保持部の上端よりも下方に位置する。

(5)前記遮蔽部は、前記搬出入時の位置において、前記搬出入用の開口部の上端が、前記ガラス基板の上端または製造後のEUVL用反射型マスクブランクの上端よりも上方に位置し、前記搬出入用の開口部の下端が、前記搬出入用のアームの下端よりも下方に位置する。

(6)前記遮蔽部は、前記搬出入用の開口部の長さが、前記ガラス基板の長さよりも0.5mm以上長い。

(7)前記遮蔽部は、前記搬出入用の開口部の幅が、前記ガラス基板および前記搬出入用のアームの厚さの和よりも0.5mm以上大きい。

【0024】

本発明のEUVL用反射層付基板の製造方法、または、本発明のEUVマスクブランクの製造方法において、前記搬出入用の開口部の長さが、前記ガラス基板の長さ+5mm以下であることが好ましい。

【0025】

本発明のEUVL用反射層付基板の製造方法、または、本発明のEUVマスクブランクの製造方法において、前記搬出入用の開口部の幅が、前記ガラス基板および前記搬出入用のアームの厚さの和+10mm以下であることが好ましい。

【0026】

本発明のEUVL用反射層付基板の製造方法、または、本発明のEUVマスクブランクの製造方法において、前記搬出入用の開口部が開閉可能なシャッター機構を有していてもよい。

【0027】

本発明のEUVL用反射層付基板の製造方法、または、本発明のEUVマスクブランクの製造方法において、前記成膜時の位置における前記搬出入用の開口部の上端が、前記基板保持部の上端よりも0.5mm以上下方に位置することが好ましい。

【0028】

本発明のEUVL用反射層付基板の製造方法、または、本発明のEUVマスクブランクの製造方法において、前記成膜時の位置における前記遮蔽部と、前記ガラス基板の側面と、の距離が1〜10mmであることが好ましい。

【0029】

本発明のEUVL用反射層付基板の製造方法、または、本発明のEUVマスクブランクの製造方法では、前記成膜時の位置において、前記遮蔽部で覆われる前記ガラス基板の成膜面の外縁部の長さが1〜9mmであることが好ましい。

【0030】

本発明のEUVL用反射層付基板の製造方法、または、本発明のEUVマスクブランクの製造方法では、前記成膜時の位置において、前記遮蔽部と、前記ガラス基板の成膜面と、の間隔が1〜8mmであることが好ましい。

【0031】

本発明のEUVL用反射層付基板の製造方法、または、本発明のEUVマスクブランクの製造方法において、前記基板保持部が、静電チャック機構を有することが好ましい。

【0032】

本発明の方法により製造されるEUVL用反射層付基板、または、EUVマスクブランクにおいて、前記ガラス基板側面のシート抵抗値が、前記ガラス基板側面の全ての部位において100MΩ/□以上であることが好ましい。

【0033】

本発明の方法により製造されるEUVL用反射層付基板、または、EUVマスクブランクにおいて、EUVL用反射層付基板またはEUVマスクブランクの製造前後での前記ガラス基板側面の吸光度増加量が350nm〜800nmにわたり0.5以下であることが好ましい。

【発明の効果】

【0034】

本発明のEUVL用反射層付基板の製造方法によれば、製造後のEUVL用反射層付基板の取出し時の膜材料の付着や、ガラス基板保持部に付着した膜材料のガラス基板への転写を抑制できる。

本発明のEUVマスクブランクの製造方法によれば、製造後のEUVマスクブランクの取出し時の膜材料の付着や、ガラス基板保持部に付着した膜材料のガラス基板への転写を抑制できる。

【図面の簡単な説明】

【0035】

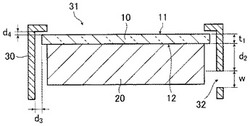

【図1】図1は、本発明のEUVL用反射層付基板またはEUVマスクブランクの製造方法の実施時におけるガラス基板、ガラス基板保持部および遮蔽部の位置関係を示した側断面図であり、遮蔽部は成膜時の位置で示されている。

【図2】図2は、本発明のEUVL用反射層付基板またはEUVマスクブランクの製造方法の実施時におけるガラス基板、ガラス基板保持部および遮蔽部の位置関係を示した側断面図であり、遮蔽部は搬出入時の位置で示されている。

【図3】図3は、本発明のEUVL用反射層付基板またはEUVマスクブランクの製造方法の実施時におけるガラス基板と、遮蔽部と、の位置関係を示した平面図である。

【発明を実施するための形態】

【0036】

以下、図面を参照して本発明を説明する。

本発明のEUVL用反射層付基板またはEUVマスクブランクの製造方法では、以下に述べる所定の基板保持部、遮蔽部および搬出入用のアームを有するスパッタリング装置を用いて、ガラス基板上にEUV光を反射する反射層を成膜するかまたは、該反射層および、EUV光を吸収する吸収層を少なくともこの順に成膜することを特徴とする。

図1,2は、本発明のEUVL用反射層付基板またはEUVマスクブランクの製造方法の実施時におけるガラス基板、ガラス基板保持部および遮蔽部の位置関係を示した側断面図である。図1において、遮蔽部30は成膜時の位置で示されている。図2において、遮蔽部30は搬出入時の位置で示されている。図3は、本発明のEUVL用反射層付基板またはEUVマスクブランクの製造方法の実施時におけるガラス基板と、遮蔽部と、の位置関係を示した平面図である。

以下、本発明のEUVマスクブランクの製造方法を例に説明する。

【0037】

図1,2において、ガラス基板10の裏面12の側が基板保持部20で保持されている。図3では、ガラス基板10の成膜面11の側が示されている。

基板保持部20としては、発塵の問題が起こりにくいことから静電チャック機構によってガラス基板10を保持するものが好ましいが、機械的チャック機構によってガラス基板を保持するものであってもよい。

図1,2において、ガラス基板10よりも基板保持部20のほうが水平方向における寸法が小さくなっているがこれに限定されず、ガラス基板10よりも基板保持部20のほうが水平方向における寸法が大きくてもよい。

また、本発明の基板保持部20は、ガラス基板10の保持や、基板保持部20からのガラス基板10の着脱にとって必要な各種構造物(例えば、ガラス基板10の着脱のためのリフトアップ機構や、基板保持部を固定するための治具)を有してもよい。

【0038】

図1,2において、ガラス基板10の側面、および、基板保持部20の側面は、遮蔽部30で覆われている。図1,2では、ガラス基板10の左右方向の側面、および、基板保持部20の左右方向の側面が遮蔽部30で覆われている(別の言い方をすると、該側面に対向する位置に遮蔽部30が配置されている)が、図面の手前側および奥側を含めた、ガラス基板10の側面全周、および、基板保持部20の側面全周が遮蔽部30で覆われている(別の言い方をすると、該側面全周に対向する位置に遮蔽部30が配置されている)。

なお、詳しくは後述するが、基板保持部20は、その上端を含めた高さ方向における少なくとも一部において、遮蔽部30によって、その側面全周が覆われていればよい。

また、図3に示すように、遮蔽部30の上面には成膜用の開口部31が存在する。ここで、開口部31は、その大きさがガラス基板10の成膜面11よりも小さいため、ガラス基板10の成膜面11の外縁部は、遮蔽部30によって覆われた状態となる。

【0039】

EUVマスクブランク用のガラス基板では、該ガラス基板の成膜面全体がマスクパターンの形成に用いられるわけではない。例えば、152mm角のガラス基板の場合、該ガラス基板を用いて製造されるEUVリソグラフィ用反射型マスク(以下、本明細書において、「EUVマスク」という。)における光学特性の品質保証領域は132mm角の領域である。このため、EUVマスクブランクをパターニングしてEUVマスクを作製する際に、レジスト膜が形成される領域は142mm角の領域である。成膜面上に反射層および吸収層を成膜する場合も、レジスト膜が形成される142mm角の領域に反射層および吸収層を成膜すればよく、それよりも外側の成膜面の外縁部に反射層および吸収層を成膜することは、ガラス基板10の側面への膜材料の付着につながるので望ましくない。

【0040】

また、ガラス基板の成膜面の外縁部には、安全上の理由や、ガラス基板の表裏を認識しやすくするために、面取り部やノッチマークが設けられる場合があるが、角部が存在する面取り部やノッチマークへの成膜は膜材料が剥離しやすく、剥離した膜材料は基板側面への膜材料の付着の原因となったり、製造されるEUVマスクブランクにおける欠陥の発生源となるので望ましくない。

【0041】

さらに、フォトマスクの製造工程において導入されている、ガラス基板側面から光学的に基板を検知する自動搬送機構においては、ガラス基板の側面に膜材料が付着していないほうが、基板検知をスムーズに実施できる。そのため、成膜面の外縁部に反射層および吸収層を成膜することは、ガラス基板10の側面への膜材料の付着につながるので望ましくない。

【0042】

これらの理由から、ガラス基板10の成膜面11の外縁部を遮蔽部30で覆うことにより、成膜面11の外縁部の成膜を最小限に抑える。

なお、ガラス基板10の側面全周を遮蔽部30で覆うのも成膜時にガラス基板10の側面に膜材料が付着することを防止するためである。

本発明では、さらに、基板保持部20への膜材料の付着を防止するため、基板保持部20の側面全周を遮蔽部30で覆う。ここで、基板保持部20として、静電チャック機構を使用する場合は、静電引力によって基板を吸着保持する原理上、静電引力に引き付けられた膜材料が静電チャックに付着しやすいので、とくに基板保持部20への膜材料の付着を防止する必要がある。

基板保持部20に膜材料が付着した場合、膜材料が付着した部位によっては、基板保持部20によって保持されるガラス基板10に転写されるおそれがある。特に、基板保持部20を用いて、EUVマスクブランクを複数製造する場合は、EUVマスクブランクの製造過程で基板保持部20に蓄積された膜材料がガラス基板10に転写されるおそれがある。

そのため、遮蔽部30で覆うことによって、基板保持部20への膜材料の付着を防止する。

【0043】

但し、基板保持部20に膜材料が付着した場合であっても、膜材料が付着した部位が該基板保持部20によって保持されるガラス基板10から離れている場合には、ガラス基板10に膜材料が転写されるおそれがない。そのため、後述する条件を満たす限り、基板保持部20の側面全周のうち、その上端を含めた高さ方向における一部のみを遮蔽部30で覆ってもよい。

【0044】

図2において、符号40は、ガラス基板の搬入用、または製造後のEUVマスクブランクの搬出用のアームを示している。搬出入用のアーム40は、図中、左右方向に水平移動する。

遮蔽部30の側面、別の言い方をすると、ガラス基板10の側面と対向する側の遮蔽部30の面には、アーム40、および、該アーム40によって搬入されるガラス基板、または、該アームによって搬出される製造後のEUVマスクブランクがそこを通過する搬出入用の開口部32が設けられている。

【0045】

遮蔽部30は、図1に示す成膜時の位置と、図2に示す搬出入時の位置と、の間を、上下方向に移動可能である。

詳しくは後述するが、成膜時においては、ガラス基板10の成膜面11と、遮蔽部30と、が接触せず、かつ、遮蔽部30に付着した膜材料の成膜面11への付着を防止できる程度に、成膜面11と遮蔽部30との間隔d4が小さいほうが、成膜面11の外縁部の成膜を最小限に抑えるうえで好ましい。

しかしながら、搬出入時においては、アーム40によりガラス基板10を基板保持部20から持ち上げた状態で移動させるため、遮蔽部30も上方向に移動させる必要がある。

このため、図1に示す成膜時の位置から図2に示す搬出入時の位置に変更する際は、遮蔽部30を基板保持部20に対して上方向に移動させる。一方、図2に示す搬出入時の位置から図1に示す成膜時の位置に変更する際は、遮蔽部30を基板保持部20に対して下方向に移動させる。

【0046】

図2に示す搬出入時の位置において、遮蔽部30の下端は基板保持部20の上端よりも下方に位置している。

成膜時においては、遮蔽部30にも膜材料が付着する。図1に示す成膜時の位置から図2に示す搬出入時の位置へと、基板保持部20に対して遮蔽部30を上方向に移動させる際には、遮蔽部30に付着した膜材料が剥離するおそれがある。図2に示す搬出入時の位置において、遮蔽部30の下端が基板保持部20の上端よりも上方に位置していると、遮蔽部30から剥離した膜材料が、基板保持部20に保持されるガラス基板10や該基板保持部20の上端付近、すなわち、基板保持部20の基板保持面やその周辺に付着するおそれがある。

図2に示す搬出入時の位置において、遮蔽部30の下端と、基板保持部20の上端と、の距離d1は、0.5mm以上が好ましく、2mm以上がより好ましく、5mm以上がさらに好ましい。

【0047】

図2に示す搬出入時の位置においては、アーム40、および、該アーム40によって搬入されるガラス基板10、または、該アーム40によって搬出される製造後のEUVマスクブランクが搬出入用の開口部32を通過する。そのため、搬出入用の開口部32の上端は、ガラス基板10の上端または製造後のEUVマスクブランクの上端よりも上方に位置する。一方、搬出入用の開口部32の下端は、搬出入用のアーム40の下端よりも下方に位置する。

【0048】

また、搬出入用の開口部32の長さは、ガラス基板10の長さLよりも長くする必要がある。ここで、搬出入用の開口部32の長さは、開口部32の水平方向における寸法を意図している。ガラス基板10の長さについても同様であり、該ガラス基板10の水平方向における寸法を意図している。ガラス基板10の水平方向における寸法が縦横方向で異なる場合は、開口部32と対向する側の側面での、水平方向における寸法を意図している。

搬出入時において、ガラス基板10または製造後のEUVマスクブランクが開口部32の上端または下端に接触したり、該開口部32周辺に付着した膜材料がガラス基板10または製造後のEUVマスクブランクに付着することを防止するためには、搬出入用の開口部32の長さは、ガラス基板10の長さL+0.5mm以上が好ましく、L+1mm以上がより好ましく、L+2mm以上がさらに好ましい。

但し、搬出入用の開口部32の長さが、ガラス基板10の長さよりも長すぎると、成膜時において、膜材料が侵入しやすくなるので好ましくない。このため、搬出入用の開口部32の長さは、ガラス基板10の長さL+5mm以下が好ましく、L+4mm以下がより好ましく、L+3mm以下がさらに好ましい。

【0049】

同様の理由から、搬出入用の開口部32の幅wは、ガラス基板10の厚さt1および搬出入用のアーム40の厚さt2の和よりも0.5mm以上大きいことが好ましく、1mm以上大きいことが好ましく、2mm以上大きいことがさらに好ましい。ここで、搬出入用の開口部32の幅wは、開口部32の垂直方向における寸法を意図している。

一方、成膜時において、膜材料の侵入を防止するためには、搬出入用の開口部32の幅wは、ガラス基板10の厚さt1および搬出入用のアーム40の厚さt2の和+10mm以下が好ましく、t1およびt2の和+8mm以下がより好ましく、t1およびt2の和+6mm以下がさらに好ましい。

【0050】

図1に示す成膜時の位置において、搬出入用の開口部32の上端は基板保持部20の上端よりも下方に位置している。成膜時の位置において、搬出入用の開口部32の上端は基板保持部20の上端よりも上方に位置していると、開口部32から侵入した膜材料が基板保持部20に保持されるガラス基板10や、該基板保持部20の上端付近、すなわち、基板保持部20の基板保持面やその周辺に付着するおそれがある。

図1に示す成膜時の位置において、搬出入用の開口部32の上端と、基板保持部20の上端と、の距離d2は、0.5mm以上が好ましく、2mm以上がより好ましく、3mm以上がさらに好ましい。

なお、上述したように、図2に示す搬出入時の位置において、遮蔽部30の下端は基板保持部20の上端よりも下方に位置しているので、遮蔽部30を基板保持部20に対して下方向に移動させた図1に示す成膜時の位置では、遮蔽部30の下端は基板保持部20の上端よりも下方に位置している。

また、図1に示す成膜時の位置における遮蔽部30の下端と基板保持部20の上端との距離は、上述した図2に示す搬出入時の位置における遮蔽部30の下端と基板保持部20の上端との距離d1よりも大きくなる。

【0051】

成膜時における膜材料の侵入を防止するために、搬出入用の開口部32は、開閉可能なシャッターを有することが好ましい。この場合、図1に示す成膜時の位置では、シャッターを閉じておき、図2に示す搬出入時の位置では、シャッターを開くこととなる。

また、成膜時における膜材料の侵入や、開口部32周辺への膜材料の付着を防止するために、開口部32の上方にひさし状の構造物を設けてもよい。

【0052】

成膜面11の外縁部の成膜を最小限に抑えるために、図1に示す成膜時の位置において、遮蔽部30と、ガラス基板11の側面と、の距離d3、ガラス基板10の成膜面11と、遮蔽部30と、の間隔d4、および、遮蔽部30で覆われるガラス基板10の成膜面11の外縁部の長さlは、それぞれ以下に述べる条件を満たすことが好ましい。

【0053】

図1に示す成膜時の位置において、遮蔽部30と、ガラス基板11の側面と、の距離d3は1〜10mmが好ましい。

遮蔽部30と、ガラス基板10の側面と、の距離d3が1mm未満の場合、両者の間隔が小さすぎるため、成膜時において、ガラス基板10の側面が遮蔽部30に接触して、該側面が損傷し異物が発生するおそれがある。

一方、遮蔽部30と、ガラス基板10の側面と、の距離d3が10mm超の場合、両者の間隔が大きすぎるため、ガラス基板10の側面側への膜材料の廻り込みが起こり、ガラス基板10の側面への膜材料の付着するおそれがある。

【0054】

また、遮蔽部30と、ガラス基板10の側面と、の距離d3が10mm超の場合、遮蔽部30の外径が大きくなるため、スパッタリング装置内への設置が困難となる。

遮蔽部30と、ガラス基板10の側面と、の距離d3は1.5mm以上がより好ましい。

【0055】

図1に示す成膜時の位置において、ガラス基板10の成膜面11と、遮蔽部30と、の間隔d4は、1〜8mmが好ましい。

ガラス基板10の成膜面11と遮蔽部30との間隔d4が1mm未満の場合、両者の間隔が小さすぎるため、成膜時において、成膜面11に遮蔽部30が接触して、成膜面11を損傷するおそれがある。

また、遮蔽部30に付着していた膜材料が、ガラス基板10の成膜面11の側に付着することによって、ガラス基板10の側面への膜材料の付着を生じたり、製造されるEUVマスクブランクに欠陥を生じさせるおそれがある。

一方、ガラス基板10の成膜面11と遮蔽部30との間隔d4が8mm超の場合、両者の間隔が大きすぎるため、成膜面11の外縁部への成膜を最小限に抑えられず、ガラス基板10の側面への膜材料の付着を抑制できないおそれがある。また、成膜面の外縁部に面取り部やノッチマークが設けられている場合、面取り部やノッチマークへの成膜を抑制できないおそれがある。

ガラス基板10の成膜面11と遮蔽部30との間隔d4は2〜5mmがより好ましい。

【0056】

図1に示す成膜時の位置において、遮蔽部30で覆われるガラス基板10の成膜面11の外縁部の長さl(成膜面遮蔽長)は、1〜9mmが好ましい。

成膜面遮蔽長lが1mm未満だと、成膜面11の外縁部への成膜を最小限に抑えられず、ガラス基板10の側面への膜材料の付着を抑制できないおそれがある。また、成膜面の外縁部に面取り部やノッチマークが設けられている場合、面取り部やノッチマークへの成膜を抑制できないおそれがある。

成膜面遮蔽長lが9mm超だと、製造後のEUVマスクブランクにおいて、レジスト膜が形成される領域付近まで遮蔽部30で覆われるため、ガラス基板10の成膜面11上への反射層および吸収層の成膜に影響を及ぼし、製造されるEUVマスクブランクの特性、例えば、EUV光線反射率の低下、EUV反射率分布の不均質化等を引き起こすおそれがある。

成膜面遮蔽長lは3〜7mmがより好ましく、4〜6mmがさらに好ましい。

【0057】

また、図1に示す成膜時の位置において、ガラス基板10の成膜面11と、該成膜面11と対向する遮蔽部30の面と、が平行であることが好ましい。なお、ここでいうガラス基板10の成膜面11とは、成膜面の外縁部に面取り部やノッチマークが設けられている場合は、これらを除いたいわゆる主面を指す。

特許文献3に記載の方法では、基板のうち、面取り部を主として遮蔽するために、遮蔽板の下面が面取り部の上面(面取り面)と平行になっているが、このような形状の遮蔽板を使用した場合、遮蔽板と重なる面取り部の面積は非常に小さいため、ガラス基板10の成膜面11と遮蔽部30との間隔d4が上述した条件を満たすような位置制御が困難になる。

これに対し、ガラス基板10の成膜面11と、該成膜面11と対向する遮蔽部30の面と、が平行である場合は、上記のような問題を生じるおそれがない。

【0058】

図1に示す成膜時の位置において、遮蔽部30は形状変化しないことが望ましい。遮蔽部30が形状変化すると、上述した遮蔽部30とガラス基板10との位置関係が変化するからである。

また、図1に示す成膜時の位置と、図2に示す搬出入時の位置と、の間で、遮蔽部30を上下方向に移動する際においても、遮蔽部30が形状変化すると、遮蔽部30に付着した膜材料が剥離する原因となることからも望ましくない。

これらの理由から、遮蔽部30として用いられる材料は、剛性が高く、熱膨張係数が小さい金属材料で作製されていることが好ましい。

また、使用する遮蔽部30として用いられる材料は、取扱い性の観点から軽量であることが望ましい。

また、使用する遮蔽部30として用いられる材料は、該遮蔽部30に付着した膜材料が剥離しにくくするために、例えば溶射やブラスト処理などにより、表面粗さ加工ができるような材料が望ましい。

これらの理由から、遮蔽部30として用いられる材料は、5000番台のアルミニウム、チタン、ステンレス等の金属材料や、これらの金属を含む合金材料で作製されていることが好ましい。これらの中でも、アルミニウムやステンレスが安価であることから、より好ましい。

【0059】

次に、EUVマスクブランクの製造に用いるガラス基板10や、ガラス基板10の成膜面上に成膜する反射層および吸収層等について説明する。

【0060】

EUVマスクブランク用のガラス基板は、低熱膨張係数を有することが求められる。

具体的には、22℃における熱膨張係数が0±0.1×10-7/℃が好ましく、より好ましくは0±0.05×10-7/℃、さらに好ましくは0±0.03×10-7/℃)である。このため、EUVマスクブランク用のガラス基板には、低熱膨張係数を有するガラス、例えばSiO2−TiO2系ガラスや、β石英固溶体を析出した結晶化ガラスや石英ガラス等が用いられる。

また、EUVマスクブランク用のガラス基板は、平滑性および平坦度に優れることが要求される。具体的には、表面粗さ(rms)が0.15nm以下の平滑な表面と100nm以下の平坦度を有していることがパターン形成後のフォトマスクにおいて高反射率および高転写精度が得られるために好ましい。

また、EUVマスクブランク用のガラス基板は、マスクブランクまたはパターン形成後のフォトマスクの洗浄等に用いる洗浄液への耐性に優れることが要求される。

EUVマスクブランク用のガラス基板の大きさや厚さなどはマスクの設計値等により適宜決定される。

【0061】

EUVマスクブランクの反射層に特に要求される特性は、高EUV光線反射率である。具体的には、EUV光の波長領域の光線を反射層表面に入射角度6度で照射した際に、波長13.5nm付近の光線反射率の最大値が、60%以上が好ましく、63%以上がより好ましく、65%以上がさらに好ましい。なお、反射層の上に保護層を設けた場合であっても、波長13.5nm付近の光線反射率の最大値が、60%以上が好ましく、63%以上がより好ましく、65%以上がさらに好ましい。

【0062】

反射層としては、高EUV光線反射率を達成できることから、通常は高屈折層と低屈折率層を交互に複数回積層させた多層反射膜が用いられる。反射層をなす多層反射膜において、高屈折率層には、Siが広く使用され、低屈折率層にはMoが広く使用される。すなわち、Mo/Si多層反射膜が最も一般的である。但し、多層反射膜はこれに限定されず、Ru/Si多層反射膜、Mo/Be多層反射膜、Mo化合物/Si化合物多層反射膜、Si/Mo/Ru多層反射膜、Si/Mo/Ru/Mo多層反射膜、Si/Ru/Mo/Ru多層反射膜も用いられる。

【0063】

多層反射膜を構成する各層の膜厚および層の繰り返し単位の数は、使用する膜材料および多層反射膜に要求されるEUV波長域のピーク反射率に応じて適宜選択できる。Mo/Si多層反射膜を例にとると、EUV波長域のピーク反射率が60%以上の多層反射膜とするには、膜厚2.3±0.1nmのMo層と、膜厚4.5±0.1nmのSi層と、を繰り返し単位数が30〜60になるようにこの順に積層させればよい。

【0064】

なお、多層反射膜を構成する各層は、マグネトロンスパッタリング法、イオンビームスパッタリング法といったスパッタリング法を用いて所望の膜厚になるように成膜する。例えば、イオンビームスパッタリング法を用いてMo/Si多層反射膜を成膜する場合、ターゲットとしてMoターゲットを用い、スパッタガスとしてArガス(ガス圧1.3×10-2Pa〜2.7×10-2Pa)を使用して、イオン加速電圧300〜1500V、成膜速度0.03〜0.30nm/secで膜厚2.3nmとなるようにMo膜を成膜し、次にターゲットとしてSiターゲットを用い、スパッタガスとしてArガス(ガス圧1.3×10-2Pa〜2.7×10-2Pa)を使用して、イオン加速電圧300〜1500V、成膜速度0.03〜0.30nm/secで膜厚4.5nmとなるようにSi膜を成膜することが好ましい。これを1周期として、Mo膜およびSi膜を30〜60周期積層させることによりMo/Si多層反射膜が成膜される。

【0065】

反射層が多層反射膜の場合、該多層反射膜の表面が酸化されるのを防止するため、その多層反射膜の最上層を酸化されにくい材料の層とすることが好ましい。酸化されにくい材料の層は反射層のキャップ層として機能する。キャップ層として機能する酸化されにくい材料の層の具体例としては、Si層を例示できる。反射層をなす多層反射膜がMo/Si多層反射膜である場合、最上層をSi層とすることによって、該最上層をキャップ層として機能させることができる。その場合キャップ層の膜厚は、11±2nmが好ましい。

【0066】

吸収層に特に要求される特性は、EUV光線反射率が極めて低いことである。具体的には、EUV光の波長領域の光線を吸収層表面に照射した際に、波長13.5nm付近の最大光線反射率が、0.5%以下が好ましく、0.1%以下がより好ましい。

上記の特性を達成するため、EUV光の吸収係数が高い材料で構成されることが好ましく、タンタル(Ta)を主成分とする材料で形成されていることが好ましい。

このような吸収層としては、Ta、B、Siおよび窒素(N)を以下に述べる比率で含有するもの(TaBSiN膜)が挙げられる。

Bの含有率 1at%以上5at%未満、好ましくは1〜4.5at%、より好ましくは1.5〜4at%

Siの含有率 1〜25at%、好ましくは1〜20at%、より好ましくは2〜12at%

TaとNとの組成比(Ta:N) 8:1〜1:1

Taの含有率 好ましくは50〜90at%、より好ましくは60〜80at%

Nの含有率 好ましくは5〜30at%、より好ましくは10〜25at%

【0067】

上記組成の吸収層は、その結晶状態はアモルファスであり、表面の平滑性に優れている。

上記組成の吸収層は、表面粗さが0.5nm rms以下である。吸収層表面の表面粗さが大きいと、吸収層に形成されるパターンのエッジラフネスが大きくなり、パターンの寸法精度が悪くなる。パターンが微細になるに従いエッジラフネスの影響が顕著になるため、吸収層表面は平滑であることが要求される。

吸収層表面の表面粗さが0.5nm rms以下であれば、吸収層表面が十分平滑であるため、エッジラフネスの影響によってパターンの寸法精度が悪化するおそれがない。吸収層表面の表面粗さは0.4nm rms以下がより好ましく、0.3nm rms以下がさらに好ましい。

【0068】

吸収層は、上記の構成により、エッチングガスとして塩素系ガスを用いてドライエッチングを実施した際のエッチング速度が速く、反射層(反射層上にバッファ層が形成されている場合はバッファ層)とのエッチング選択比は10以上を示す。本明細書において、エッチング選択比は、下記式を用いて計算できる。

エッチング選択比

=(吸収層のエッチング速度)/(反射層(反射層上にバッファ層が形成されている場合はバッファ層)のエッチング速度)

エッチング選択比は、10以上が好ましく、11以上が好ましく、12以上がさらにより好ましい。

【0069】

吸収層の厚さは、50〜100nmが好ましい。上記した構成の吸収層は、マグネトロンスパッタリング法やイオンビームスパッタリング法といたスパッタリング法を用いて成膜する。マグネトロンスパッタリング法を用いる場合、下記(1)〜(3)の方法で吸収層を成膜できる。

(1)Taターゲット、BターゲットおよびSiターゲットを使用し、Arで希釈した窒素(N2)雰囲気中でこれらの個々のターゲットを同時に放電させることによって吸収層を成膜する。

(2)TaB化合物ターゲットおよびSiターゲットを用いて、これらのターゲットをArで希釈したN2雰囲気中で同時放電させて吸収層を成膜する。

(3)TaBSi化合物ターゲットを用いて、この3元素が一体化されたターゲットをArで希釈したN2雰囲気中で放電させて吸収層を成膜する。

なお、上述した方法のうち、2以上のターゲットを同時に放電させる方法((1)、(2))では、各ターゲットの投入電力を調節して、成膜する吸収層の組成を制御できる。

上記の中でも(2)および(3)の方法が、放電の不安定化や膜の組成や膜厚のばらつきを回避できる点で好ましく、(3)の方法が特に好ましい。TaBSi化合物ターゲットは、その組成がTa=50〜94at%、Si=5〜30at%、B=1〜20at%であることが、放電の不安定化や膜の組成や膜厚のばらつきを回避できる点で特に好ましい。

【0070】

上記例示した方法で吸収層を成膜するには、具体的には以下の成膜条件で実施すればよい。

TaB化合物ターゲットおよびSiターゲットを使用する方法(2)

スパッタガス:ArとN2の混合ガス(N2ガス濃度3〜80vol%、好ましくは5〜30vol%、より好ましくは8〜15vol%。ガス圧1.0×10-1Pa〜10×10-1Pa、好ましくは1.0×10-1Pa〜5×10-1Pa、より好ましくは1.0×10-1Pa〜3×10-1Pa。)

投入電力(各ターゲットについて):30〜1000W、好ましくは50〜750W、より好ましくは80〜500W

成膜速度:2.0〜60nm/sec、好ましくは3.5〜45nm/sec、より好ましくは5〜30nm/sec

TaBSi化合物ターゲットを使用する方法(3)

スパッタガス:ArとN2の混合ガス(N2ガス濃度3〜80vol%、好ましくは5〜30vol%、より好ましくは8〜15vol%。ガス圧1.0×10-1Pa〜10×10-1Pa、好ましくは1.0×10-1Pa〜5×10-1Pa、より好ましくは1.0×10-1Pa〜3×10-1Pa)

投入電力:30〜1000W、好ましくは50〜750W、より好ましくは80〜500W

成膜速度:2.0〜60nm/sec、好ましくは3.5〜45nm/sec、より好ましくは5〜30nm/sec

【0071】

EUVマスクブランクを製造する場合、反射層および吸収層以外の各種機能層を成膜してもよい。このような機能層の具体例としては、パターニングの際に反射層がダメージを受けるのを防止する目的で反射層と吸収層との間に必要に応じて成膜するバッファ層、マスクパターンの検査時のコントラストを向上させる目的で吸収層上に必要に応じて成膜する低反射層(マスクパターンの検査光の波長域における低反射層)等が挙げられる。

【0072】

バッファ層は、エッチングプロセス、通常はドライエッチングプロセスにより吸収層にパターン形成する際に、反射層がエッチングプロセスによるダメージを受けないよう、反射層を保護することを目的として設けられる。したがって保護層の材質としては、吸収層のエッチングプロセスによる影響を受けにくい、つまりこのエッチング速度が吸収層よりも遅く、しかもこのエッチングプロセスによるダメージを受けにくい物質が選択される。この条件を満たす物質としては、たとえばAl及びその窒化物、Ru及びRu化合物(RuB、RuSi等)、ならびにSiO2、Si3N4、Al2O3やこれらの混合物が例示される。これらの中でも、Ru及びRu化合物(RuB、RuSi等)およびSiO2が好ましい。

また、バッファ層中には、TaおよびCrを含まないことが、膜応力が大きくなるのを防ぐという理由で好ましい。保護層中のTa、Crの含有率は、それぞれ5at%以下、特に3at%以下が好ましく、さらにはTaおよびCrを含まないことが好ましい。

バッファ層の厚さは1〜60nm、特に1〜10nmが好ましい。

【0073】

バッファ層は、マグネトロンスパッタリング法、イオンビームスパッタリング法といったスパッタリング法を用いて成膜する。マグネトロンスパッタリング法によりRu膜を成膜する場合、ターゲットとしてRuターゲットを用い、スパッタガスとしてArガス(ガス圧1.0×10-2Pa〜10×10-1Pa)を使用して投入電圧30V〜1500V、成膜速度0.02〜1.0nm/secで厚さ2〜5nmとなるように成膜することが好ましい。

【0074】

EUVマスクを作製する際、吸収層にパターンを形成した後、このパターンが設計通りに形成されているかどうか検査する。このマスクパターンの検査では、検査光として通常257nm程度の光を使用した検査機が使用される。つまり、この257nm程度の光の反射率の差、具体的には、吸収層がパターン形成により除去されて露出した面と、パターン形成により除去されずに残った吸収層表面と、の反射率の差によって検査される。ここで、前者は反射層表面(または反射層上に形成されたバッファ層表面)である。したがって、検査光の波長に対する反射層表面(または反射層上に形成されたバッファ層表面)と吸収層表面との反射率の差が小さいと検査時のコントラストが悪くなり、正確な検査が出来ないことになる。

【0075】

吸収層の好適例として上述したTaBSiN膜は、EUV光線反射率が極めて低く、EUVマスクブランクの吸収層として優れた特性を有しているが、検査光の波長域について見た場合、光線反射率が必ずしも十分低いとは言えない。この結果、検査光の波長域での吸収層表面の反射率と反射層表面(または反射層上に成膜したバッファ層表面)の反射率との差が小さくなり、検査時のコントラストが十分得られない可能性がある。検査時のコントラストが十分得られないと、マスク検査においてパターンの欠陥を十分判別できず、正確な欠陥検査を行えないことになる。

吸収層上に検査光の波長域における低反射層を成膜することにより、検査時のコントラストが良好となる、別の言い方をすると、検査光の波長域における光線反射率が極めて低くなる。このような目的で形成する低反射層は、該低反射層表面に検査光の波長域の光線を照射した際に、該検査光の波長域における最大光線反射率が、15%以下が好ましく、10%以下がより好ましく、5%以下がさらに好ましい。

検査光の波長域における最大光線反射率が15%以下であれば、該検査時のコントラストが良好である。具体的には、反射層表面(または反射層上に成膜したバッファ層表面)での反射光(検査光の波長域における反射光)と、低反射層表面での反射光(検査光の波長域における反射光)と、のコントラストが、40%以上となる。

【0076】

本明細書において、コントラストは下記式を用いて求められる。

コントラスト(%)=((R2−R1)/(R2+R1))×100

ここで、R2は反射層表面(または反射層上に成膜したバッファ層表面)での反射率(検査光の波長における反射率)であり、R1は低反射層表面での反射率(検査光の波長における反射率)である。

本発明において、上記式で表されるコントラストは、45%以上がより好ましく、60%以上がさらに好ましく、80%以上が特に好ましい。

【0077】

低反射層は、上記の特性を達成するため、検査光の波長の屈折率が吸収層よりも低い材料で構成され、その結晶状態がアモルファスであることが好ましい。

このような低反射層の具体例としては、Ta、B、Siおよび酸素(O)を以下に述べる比率で含有するもの(低反射層(TaBSiO))が挙げられる。

Bの含有率 1at%以上5at%未満、好ましくは1〜4.5at%、より好ましくは1.5〜4at%

Siの含有率 1〜25at%、好ましくは1〜20at%、より好ましくは2〜10at%

TaとOとの組成比(Ta:O) 7:2〜1:2、好ましくは7:2〜1:1、より好ましくは2:1〜1:1

【0078】

また、低反射層の具体例としては、Ta、B、Si、OおよびNを以下に述べる比率で含有するもの(低反射層(TaBSiON))が挙げられる。

Bの含有率 1at%以上5at%未満、好ましくは1〜4.5at%、より好ましくは2〜4.0at%

Siの含有率 1〜25at%、好ましくは1〜20at%、より好ましくは2〜10at%

TaとO及びNの組成比(Ta:(O+N)) 7:2〜1:2、好ましくは7:2〜1:1、より好ましくは2:1〜1:1

【0079】

低反射層(TaBSiO),(TaBSiON)は、上記の構成により、その結晶状態はアモルファスであり、その表面が平滑性に優れている。具体的には、低反射層(TaBSiO),(TaBSiON)表面の表面粗さが0.5nm rms以下である。

上記したように、エッジラフネスの影響によってパターンの寸法精度の悪化が防止するため、吸収層表面は平滑であることが要求される。低反射層は、吸収層上に形成されるため、同様の理由から、その表面は平滑であることが要求される。

低反射層表面の表面粗さが0.5nm rms以下であれば、低反射層表面が十分平滑であるため、エッジラフネスの影響によってパターンの寸法精度が悪化するおそれがない。低反射層表面の表面粗さは0.4nm rms以下がより好ましく、0.3nm rms以下がさらに好ましい。

【0080】

吸収層上に低反射層を成膜する場合、吸収層と低反射層との合計厚さ、55〜130nmが好ましい。また、低反射層の厚さが吸収層の厚さよりも大きいと、吸収層でのEUV光吸収特性が低下するおそれがあるので、低反射層の厚さは吸収層の厚さよりも小さいことが好ましい。このため、低反射層の厚さは5〜30nmが好ましく、10〜20nmがより好ましい。

【0081】

低反射層(TaBSiO),(TaBSiON)は、マグネトロンスパッタリング法やイオンビームスパッタリング法といったスパッタリング法を用いて成膜でき、マグネトロンスパッタリング法を用いる場合、下記(1)〜(3)の方法で低反射層(TaBSiO)を成膜できる。

(1)Taターゲット、BターゲットおよびSiターゲットを使用し、アルゴン(Ar)で希釈した酸素(O2)雰囲気中でこれらの個々のターゲットを同時に放電させて低反射層(TaBSiO)を成膜する。

(2)TaB化合物ターゲットおよびSiターゲットを用いて、これらのターゲットをアルゴンで希釈した酸素雰囲気中で同時放電させて低反射層(TaBSiO)を成膜する。

(3)TaBSi化合物ターゲットを用いて、この3元素が一体化されたターゲットをアルゴンで希釈した酸素雰囲気中で放電させて低反射層(TaBSiO)を成膜する。

なお、上述した方法のうち、2以上のターゲットを同時に放電させる方法((1)、(2))では、各ターゲットの投入電力を調節することによって、成膜する低反射層(TaBSiO)の組成を制御できる。

上記の中でも(2)および(3)の方法が、放電の不安定化や膜の組成や膜厚のばらつきを回避できる点で好ましく、(3)の方法が特に好ましい。TaBSi化合物ターゲットは、その組成がTa=50〜94at%、Si=5〜30at%、B=1〜20at%であることが、放電の不安定化や膜の組成や膜厚のばらつきを回避できる点で特に好ましい。

低反射層(TaBSiON)を成膜する場合、アルゴンで希釈した酸素雰囲気の代わりにアルゴンで希釈した酸素・窒素混合ガス雰囲気で、上記と同様の手順を実施すればよい。

【0082】

上記の方法で低反射層(TaBSiO)を成膜するには、具体的には以下の成膜条件で実施すればよい。

TaB化合物ターゲットおよびSiターゲットを使用する方法(2)

スパッタガス:ArとO2の混合ガス(O2ガス濃度3〜80vol%、好ましくは5〜30vol%、より好ましくは8〜15vol%。ガス圧1.0×10-1Pa〜10×10-1Pa、好ましくは1.0×10-1Pa〜5×10-1Pa、より好ましくは1.0×10-1Pa〜3×10-1Pa。)

投入電力(各ターゲットについて):30〜1000W、好ましくは50〜750W、より好ましくは80〜500W

成膜速度:2.0〜60nm/sec、好ましくは3.5〜45nm/sec、より好ましくは5〜30nm/sec

TaBSi化合物ターゲットを使用する方法(3)

スパッタガス:ArとO2の混合ガス(O2ガス濃度3〜80vol%、好ましくは5〜30vol%、より好ましくは8〜15vol%。ガス圧1.0×10-1Pa〜10×10-1Pa、好ましくは1.0×10-1Pa〜5×10-1Pa、より好ましくは1.0×10-1Pa〜3×10-1Pa。)

投入電力:30〜1000W、好ましくは50〜750W、より好ましくは80〜500W

成膜速度:2.0〜50nm/sec、好ましくは2.5〜35nm/sec、より好ましくは5〜25nm/sec

【0083】

上記の方法で低反射層(TaBSiON)を成膜するには、具体的には以下の成膜条件で実施すればよい。

TaB化合物ターゲットおよびSiターゲットを使用する方法(2)

スパッタガス:ArとO2とN2の混合ガス(O2ガス濃度5〜30体積%、N2ガス濃度5〜30体積%、好ましくはO2ガス濃度6〜25体積%、N2ガス濃度6〜25体積%、より好ましくはO2ガス濃度10〜20体積%、N2ガス濃度15〜25体積%。ガス圧1.0×10-2Pa〜10×10-2Pa、好ましくは1.0×10-2Pa〜5×10-2Pa、より好ましくは1.0×10-2Pa〜3×10-2Pa。)

投入電力(各ターゲットについて):30〜1000W、好ましくは50〜750W、より好ましくは80〜500W

成膜速度:2.0〜50nm/sec、好ましくは2.5〜35nm/sec、より好ましくは5〜25nm/sec

TaBSi化合物ターゲットを使用する方法(3)

スパッタガス:ArとO2とN2の混合ガス(O2ガス濃度5〜30体積%、N2ガス濃度5〜30体積%、好ましくはO2ガス濃度6〜25体積%、N2ガス濃度6〜25体積%、より好ましくはO2ガス濃度10〜20体積%、N2ガス濃度15〜25体積%。ガス圧1.0×10-2Pa〜10×10-2Pa、好ましくは1.0×10-2Pa〜5×10-2Pa、より好ましくは1.0×10-2Pa〜3×10-2Pa。)

投入電力:30〜1000W、好ましくは50〜750W、より好ましくは80〜500W

成膜速度:2.0〜50nm/sec、好ましくは2.5〜35nm/sec、より好ましくは5〜25nm/sec

【0084】

なお、吸収層上に低反射層を成膜することが好ましいのは、パターンの検査光の波長とEUV光の波長とが異なるからである。したがって、パターンの検査光としてEUV光(13.5nm付近)を使用する場合、吸収層上に低反射層を成膜する必要はないと考えられる。検査光の波長は、パターン寸法が小さくなるに伴い短波長側にシフトする傾向があり、将来的には193nm、さらには13.5nmにシフトすることも考えられる。検査光の波長が13.5nmである場合、吸収層上に低反射層を成膜する必要はないと考えられる。

【0085】

本発明の方法により製造されるEUVマスクブランクは、反射層および吸収層、ならびに必要に応じて形成されるバッファ層および低反射層以外に、EUVマスクブランクの分野において公知の機能膜を有していてもよい。このような機能膜の具体例としては、基板保持部20として静電チャック機構を用いる場合に、ガラス基板10の裏面12の側に形成される導電膜が挙げられる。裏面12の側に導電膜が形成されていないガラス基板を静電チャック機構により、直接吸着保持することも可能である。しかしながら、絶縁物で誘電体であるガラス基板を静電チャック機構で直接吸着保持した場合、高電圧を印加する必要があることから、ガラス基板が絶縁破壊するおそれがある。このため、基板保持部20として静電チャック機構を用いる場合、ガラス基板10の裏面12の側には導電膜を形成することが好ましい。

【0086】

ガラス基板10の裏面12の側に導電膜を形成する場合、シート抵抗が100Ω/□以下となるように、構成材料の電気伝導率と厚さを選択する。導電膜の構成材料としては、公知の文献に記載されているものから広く選択することができる。例えば、特表2003−501823号公報に記載の高誘電率のコーティング、具体的には、シリコン、TiN、モリブデン、クロム、TaSiからなるコーティングを適用することができる。但し、導電膜表面の表面粗さが小さいことからチャック面との密着性に優れること、および、導電膜のシート抵抗が低く、チャック力に優れることから、導電膜としてCrN膜を形成することが好ましい。

導電膜の厚さは、例えば10〜1000nmとすることができる。

導電膜は、公知の成膜方法、例えば、マグネトロンスパッタリング法、イオンビームスパッタリング法といったスパッタリング法、CVD法、真空蒸着法、電解メッキ法を用いて形成できる。

【0087】

上述したように、EUVL用反射層付基板は、EUVマスクブランクの前駆体として、あるいは、EUVミラーとして、用いられる。

EUVL用反射層付基板は、上述した構成のEUVマスクブランクの吸収層を成膜する前の状態に相当し、ガラス基板の成膜面上に少なくとも反射層を成膜したものである。本発明におけるEUVL用反射層付基板には、ガラス基板の成膜面上に反射層のみを成膜したものに加えて、該反射層としての多層反射膜の最上層をキャップ層としたものや、該反射層上にバッファ層を成膜したものも含まれる。また、ガラス基板の裏面側に導電膜を形成したものも含まれる。

上述したように、本発明のEUVL用反射層付基板の製造方法では、上述した所定の基板保持部、遮蔽部および搬出入用のアームを有するスパッタリング装置を用いて、ガラス基板の成膜面上に反射層を少なくとも成膜する。本発明のEUVL用反射層付基板の製造方法の場合、搬出入用のアームは、ガラス基板の搬入、または製造後のEUVL用反射層付基板の搬出に用いられる。本発明のEUVL用反射層付基板の製造方法の場合、図2に示す搬出入時の位置において、搬出入用の開口部の上端が、ガラス基板の上端または製造後の反射層付基板の上端よりも上方に位置している。

また、後述する本発明のEUVマスクブランクによる効果の記載中、製造後のEUVマスクブランクと記載されている個所は、製造後のEUVL用反射層付基板と読み替える。

【0088】

本発明のEUVマスクブランクの製造方法によれば、製造後のEUVマスクブランクの搬出時において、遮蔽部30から剥離した膜材料が、製造後のEUVマスクブランクや、基板保持部20の基板保持面やその周辺へ付着することを抑制できる。

ガラス基板10の搬入時あるいは製造後のEUVマスクブランクの搬出時において、ガラス基板10あるいは製造後のEUVマスクブランクが搬出入用の開口部32に接触したり、該開口部32周辺に付着した膜材料がガラス基板10あるいは製造後のEUVマスクブランクに付着することが防止されている。

また、成膜時において、搬出入用の開口部32から侵入した膜材料が基板保持部20に保持されるガラス基板10や基板保持部20の基板保持面やその周辺に付着することを抑制できる。

基板保持部20の基板保持面やその周辺へ膜材料が付着した場合、該基板保持部20によって保持されるガラス基板に転写されるおそれがある。特に、同一の基板保持部20を用いて、EUVマスクブランクを複数製造する場合は、EUVマスクブランクの製造過程で該基板保持部20に蓄積された膜材料がガラス基板に転写されるおそれがあるので問題となる。本発明のEUVマスクブランクの製造方法によれば、このような問題が解消される。

【0089】

また、本発明のEUVマスクブランクの製造方法によれば、成膜時のガラス基板側面への膜材料の付着を抑制できる。これにより、製造されるEUVマスクブランクは以下に述べる利点を有する。

【0090】

上述したように、基板保持部20として静電チャック機構を用いる場合には、ガラス基板10の裏面12の側に導電膜が成膜される。ガラス基板10の成膜面11には、反射層および吸収層が成膜され、必要に応じてバッファ層および低反射層が成膜される。すなわち、ガラス基板10の両方の面11,12に膜が形成される。このような場合、ガラス基板10の側面に膜材料が付着すると、ガラス基板10の両方の面11,12に形成された膜間で導通が生じるおそれがある。

本発明のEUVマスクブランクの製造方法によれば、成膜時のガラス基板側面への膜材料の付着を抑制できるので、製造されるEUVマスクブランクにおいて、ガラス基板の両方の面に形成された膜間での導通を防止できる。ガラス基板の両方の面に形成された膜間で導通が生じていないことは、ガラス基板側面のシート抵抗値を測定することで確認できる。本発明の方法により製造されるEUVマスクブランクは、ガラス基板側面のシート抵抗値が、ガラス基板側面の全ての部位において、100MΩ/□以上が好ましく、300MΩ/□以上より好ましく、500MΩ/□以上がさらに好ましい。

ガラス基板側面のシート抵抗値は、例えば市販の4探針測定器を用いて測定できる。

【0091】

また、成膜時のガラス基板側面への膜材料の付着が抑制されていることは、マスクブランクの製造前後にガラス基板側面の吸光度を測定することによっても確認できる。ガラス基板側面に膜材料が付着すると、ガラス基板側面の吸光度が増加するからである。

膜材料の付着によって、ガラス基板側面の吸光度が増加すると、ガラス基板側面から光学的に基板を検知する自動搬送機構において、ガラス基板の検知が妨げられることがしばしばあるので問題である。

本発明の方法により製造されるEUVマスクブランクは、下記手順で測定されるマスクブランクの製造前後でのガラス基板側面の吸光度増加量が350nm〜800nmにわたり0.5以下が好ましく、0.45以下がより好ましく、0.4以下がさらに好ましい。

吸光度の測定方法

EUVマスクブランクを所定の寸法に切断し、市販の分光光度計に、基板側面部分が表面になるようにセットし、350〜800nmの反射率を測定して吸光度を計算する。

【0092】

本発明のEUVマスクブランクの製造方法によれば、製造されるEUVマスクブランクの欠陥を抑制できる。

本発明の方法により製造されるEUVマスクブランクは、市販の欠陥検査装置にて70nm以上の欠陥数を、検査領域142mm角として測定した場合に、70nm以上の欠陥数は、30個以下が好ましく、10個以下がより好ましく、5個以下がさらに好ましい。

【実施例】

【0093】

以下、実施例を用いて本発明をさらに説明する。なお、以下に示す実施例および比較例では、EUVL用反射層付基板を作製した。

【0094】

(実施例1)

実施例1では、ガラス基板10に対して、図1〜3に示す位置関係となる基板保持部20、遮蔽部30、および、搬出入用のアーム40を有するスパッタリング装置を用いて、以下の手順を実施してEUVL用反射層付基板を得た。

ガラス基板10は、主成分をSiO2としたゼロ膨張ガラスであり、22℃における熱膨張係数が0/℃である。ガラス基板10の寸法は、152mm角であり(L=152mm)、厚さt1=6.35mmである。

基板保持部20は、静電チャック機構を有しており、該静電チャック機構により、ガラス基板10は裏面12の側を吸着保持した。なお、ガラス基板10の裏面12の側には、導電膜として、シート抵抗率90Ω/□、厚さ70nmの窒化クロム(CrN)膜が形成されている。

遮蔽部30は、5000番台のアルミニウム合金製であり、ガラス基板10または基板保持部20との位置関係は以下のとおりであった。

成膜時の位置(図1)

搬出入用の開口部32の上端と、基板保持部20の上端と、の距離d2:3mm

遮蔽部30と、ガラス基板10の側面と、の距離d3:2mm

ガラス基板10の成膜面11と、遮蔽部材30と、の間隔d4:2mm

成膜面遮蔽長l:2mm

搬出入時の位置(図2)

遮蔽部30の下端と、基板保持部20の上端と、の距離d1:6.5mm

搬出入用の開口部32

長さ:156mm

幅w:20mm(ガラス基板の厚さt1とアームの厚さt2との合計は17mm)

搬出入用のアーム40

厚さt2:3.5mm

【0095】

図1に示す成膜時の位置に保持した状態で、ガラス基板10の成膜面11上にイオンビームスパッタリング法を用いてMo膜およびSi膜を交互に成膜することを50周期繰り返すことにより、合計膜厚340nm((2.3nm+4.5nm)×50)のMo/Si多層反射膜(反射層)を成膜することによって、EUVL用反射層付基板を製造した。

Mo膜およびSi膜の成膜条件は以下のとおりである。

Mo膜の成膜条件

ターゲット:Moターゲット

スパッタガス:Arガス(ガス圧0.02Pa)

電圧:700V

成膜速度:0.064nm/sec

膜厚:2.3nm

Si膜の成膜条件

ターゲット:Siターゲット(ホウ素ドープ)

スパッタガス:Arガス(ガス圧0.02Pa)

電圧:700V

成膜速度:0.077nm/sec

膜厚:4.5nm

【0096】

製造後の反射層付基板は、図2に示す搬出入時の位置において、アーム40を用いて開口部32から取り出した。同様の手順で、100枚の反射層付基板を製造した後、基板保持部20への成膜材料の付着をレーザ反射センサによる反射率の変化により確認した。その結果、基板保持部20の上端から2.5mm以上下方にのみ成膜材料が付着していることが確認された。また、当該成膜材料が付着した部位からの膜剥がれの有無を目視により確認したが、膜剥がれが認められなかった。また、製造後の反射層付基板の搬出時において、開口部32への反射層付基板の接触の有無を目視により確認したが、開口部32への反射層付基板の接触は認められなかった。

【0097】

(実施例2)

成膜時の位置(図1)における搬出入用の開口部32の上端と、基板保持部20の上端と、の距離d2を0.5mmとし、搬出入時の位置(図2)における遮蔽部30の下端と、基板保持部20の上端と、の距離d1を4mmとした以外は実施例1と同様の手順を実施した。

100枚の反射層付基板を製造した後、基板保持部20への成膜材料の付着をレーザ反射センサによる反射率の変化により確認した結果、基板保持部20の上端よりも下方にのみ成膜材料が付着していることが確認された。また、当該成膜材料が付着した部位からの膜剥がれの有無を目視により確認したが、膜剥がれが認められなかった。また、製造後の反射層付基板の搬出時において、開口部32への反射層付基板の接触の有無を目視により確認したが、開口部32への反射層付基板の接触は認められなかった。

【0098】

(実施例3)

搬出入用の開口部32の幅wを18mm(ガラス基板の厚さt1とアームの厚さt2との合計は17mm)とした以外、実施例1と同様の手順を実施した。

100枚の反射層付基板を製造した後、基板保持部20への成膜材料の付着をレーザ反射センサによる反射率の変化により確認した結果、基板保持部20の上端よりも下方にのみ成膜材料が付着していることが確認された。成膜材料が付着している部位の範囲は基板保持部20の高さ方向において、実施例1よりも2mm狭かった。また、当該成膜材料が付着した部位からの膜剥がれの有無を目視により確認したが、膜剥がれが認められなかった。また、製造後の反射層付基板の搬出時において、開口部32への反射層付基板の接触の有無を目視により確認したが、開口部32への反射層付基板の接触は認められなかった。

【0099】

(実施例4)

搬出入用の開口部32の幅wを25.5mm(ガラス基板の厚さt1とアームの厚さt2との合計は17mm)とした以外、実施例1と同様の手順を実施した。

100枚の反射層付基板を製造した後、基板保持部20への成膜材料の付着をレーザ反射センサによる反射率の変化により確認した結果、基板保持部20の上端から2.5mm以上下方にのみ成膜材料が付着していることが確認された。成膜材料が付着している部位の範囲は基板保持部20の高さ方向において、実施例1よりも約1.5倍広かった。また、当該成膜材料が付着した部位からの膜剥がれの有無を目視により確認したが、膜剥がれが認められなかった。また、製造後の反射層付基板の搬出時において、開口部32への反射層付基板の接触の有無を目視により確認したが、開口部32への反射層付基板の接触は認められなかった。

【0100】

(比較例1)

成膜時の位置(図1)における搬出入用の開口部32の上端と、基板保持部20の上端と、の距離d2を0mmとし、搬出入時の位置(図2)における遮蔽部30の下端と、基板保持部20の上端と、の距離d1を3.5mmとした以外は実施例1と同様の手順を実施した。

100枚の反射層付基板を製造した後、基板保持部20への成膜材料の付着をレーザ反射センサによる反射率の変化により確認した結果、基板保持面を含んだ基板保持部20の上端にも成膜材料が付着していることが確認された。また、当該成膜材料が付着した部位からの膜剥がれの有無を目視により確認したが、膜剥がれが認められた。製造後の反射層付基板を目視により確認したところ、膜剥がれにより生じた異物の一部が該反射層付基板に転写されていることが確認された。また、製造後の反射層付基板の搬出時において、開口部32への反射層付基板の接触の有無を目視により確認したが、開口部32への反射層付基板の接触は認められなかった。

【0101】

(比較例2)

搬出入用の開口部32の幅wを17.5mm(ガラス基板の厚さt1とアームの厚さt2との合計は17mm)とした以外、実施例1と同様の手順を実施した。

100枚の反射層付基板を製造した後、基板保持部20への成膜材料の付着をレーザ反射センサによる反射率の変化により確認した結果、基板保持部20の上端よりも下方にのみ成膜材料が付着していることが確認された。成膜材料が付着している部位の範囲は基板保持部20の高さ方向において、実施例1と同程度であった。また、当該成膜材料が付着した部位からの膜剥がれの有無を目視により確認したが、膜剥がれが認められなかった。また、製造後の反射層付基板の搬出時において、開口部32への反射層付基板の接触の有無を目視により確認したところ、開口部32への反射層付基板の接触が認められ、反射層付基板にキズが生じた。

【0102】

(比較例3)

搬出入用の開口部32の幅wを34mm(ガラス基板の厚さt1とアームの厚さt2との合計は17mm)とした以外、実施例1と同様の手順を実施した。

100枚の反射層付基板を製造した後、基板保持部20への成膜材料の付着をレーザ反射センサによる反射率の変化により確認した結果、基板保持部20の広い範囲に成膜材料が多く付着していることが確認された。また、当該成膜材料が付着した部位からの膜剥がれの有無を目視により確認したところ、70枚を処理するまでは膜剥がれが認められなかったが、100枚目の時点では膜剥がれが認められた。また、製造後の反射層付基板の搬出時において、開口部32への反射層付基板の接触の有無を目視により確認したが、開口部32への反射層付基板の接触は認められなかった。

【符号の説明】

【0103】

10:ガラス基板

11:成膜面

12:裏面

20:基板保持部

30:遮蔽部

31:開口部(成膜用)

32:開口部(搬出入用)

40:搬出入用のアーム

【技術分野】

【0001】

本発明は、半導体製造等に使用されるEUV(Extreme Ultra Violet:極端紫外)リソグラフィ用反射型マスクブランク(以下、本明細書において、「EUVマスクブランク」という。)の製造方法に関する。

また、本発明は、EUVリソグラフィ(EUVL)用反射層付基板の製造方法に関する。EUVL用反射層付基板は、EUVマスクブランクの前駆体として、あるいは、EUVリソグラフィ用反射型ミラー(以下、本明細書において、「EUVミラー」という。)として、用いられる。

【背景技術】

【0002】

従来、半導体産業において、Si基板等に微細なパターンからなる集積回路を形成する上で必要な微細パターンの転写技術として、可視光や紫外光を用いたフォトリソグラフィ法が用いられてきた。しかし、半導体デバイスの微細化が加速している一方で、従来の光露光の露光限界に近づいてきた。光露光の場合、パターンの解像限界は露光波長の1/2程度であり、液浸法を用いても露光波長の1/4程度と言われており、ArFレーザ(193nm)の液浸法を用いても45nm程度が限界と予想される。そこで45nm以降の露光技術として、ArFレーザよりさらに短波長のEUV光を用いた露光技術であるEUVリソグラフィが有望視されている。EUV光とは、軟X線領域または真空紫外線領域の波長の光線を指し、具体的には波長10〜20nm程度、特に13.5nm±0.3nm程度の光線を指す。

【0003】

EUV光は、あらゆる物質に対して吸収されやすく、かつ屈折率が1に近いため、従来の可視光または紫外光を用いたフォトリソグラフィのような屈折光学系を使用できない。このため、EUV光リソグラフィでは、反射光学系、すなわち反射型フォトマスクと反射型ミラー(EUVミラー)とが用いられる。

【0004】

マスクブランクは、フォトマスク製造用のパターニング前の積層体である。反射型フォトマスク用のマスクブランクの場合、ガラス基板上にEUV光を反射する反射層と、EUV光を吸収する吸収層とがこの順で形成された構造を有している。反射層としては、高屈折層と低屈折層とを交互に積層することで、光線を層表面に照射した際の光線反射率、より具体的にはEUV光を層表面に照射した際の光線反射率が高められた多層反射膜が通常使用される。吸収層には、EUV光に対する吸収係数の高い材料、具体的にはたとえば、CrやTaを主成分とする材料が用いられる。

【0005】

多層反射膜および吸収層は、イオンビームスパッタリング法やマグネトロンスパッタリング法といったスパッタリング法を用いてガラス基板の一方の面に成膜される。以下、本明細書において、多層反射膜および吸収層が形成される側のガラス基板の面をガラス基板の成膜面という。

多層反射膜および吸収層を成膜する際、ガラス基板は保持部によって保持される。ガラス基板の保持部として、機械的チャックおよび静電チャックがあるが、発塵性の問題から、静電チャックによる吸着保持が好ましく用いられる。

ガラス基板は誘電率および導電率が低いため、十分なチャック力を得るには高電圧を印加する必要があるため、絶縁破壊を生じる危険性がある。そのため、ガラス基板よりも高い誘電率および高い導電率を有する材料の膜(導電膜)を、ガラス基板の成膜面に対する裏面(以下、本明細書において、「ガラス基板の裏面」という。)に形成して、ガラス基板のチャック力を高めることが通常行われている(特許文献1参照)。

【0006】

上述したように、EUVマスクブランクの製造時、ガラス基板の成膜面には多層反射膜および吸収層が形成され、ガラス基板の裏面には該ガラス基板を静電チャックによりチャックして保持するための膜(チャック層)が通常形成される。すなわち、ガラス基板の両方の面に膜が形成される。このような場合、ガラス基板の両方の面に形成された膜間で導通が生じる可能性がある。

ガラス基板の両方の面に形成された膜間で導通が生じていると、EUVマスクブランクをパターニングして反射型フォトマスクを作製する際に実施する電子線描画において、既存技術である透過型のマスクブランクと等価回路が変化してしまうために、既存の電子線描画装置で設計通りのパターンを描画できなくなる。

【0007】

このような問題を解決するため、特許文献2では、基板の側面、裏面および表面のうちの少なくとも一面に不導通部を形成することによって、チャック層と反射層(または反射層と吸収層との積層膜)との導通がない状態としたEUVマスクブランクが提案されている。

このような不導通部を形成する方法として、特許文献2では、(1)遮蔽部材を用いて不導通部が形成されるようにチャック層、または、反射層および吸収層を成膜する方法、(2)基板全面にチャック層、または、反射層および吸収層を成膜した後、形成された層の一部を除去することにより不導通部を形成する方法が提案されている。

これらの方法のうち、(2)の方法は、除去された層がパーティクル源となる可能性を潜在的にもつため、(1)のほうが好ましい。

但し、特許文献2には、上記(1)の方法で使用する遮蔽部材に関する詳細な記載は示されていない。

【0008】

以上述べたように、EUVマスクブランクの製造時、ガラス基板の両方の面に形成された膜間で導通が生じるのを防止するためには、遮蔽部材を用いて成膜することによって、ガラス基板の側面に不導通部を形成すること、すなわち、遮蔽部材を用いて成膜することによって、ガラス基板の側面への膜材料の付着を抑制することが好ましい。

【0009】

また、フォトマスクの製造工程においては、数多くの自動搬送機構が導入されており、その一部にはフォトダイオード等によりガラス基板側面から光学的に基板を検知する手法が採用されている。このようなガラス基板側面から光学的に基板を検知する自動搬送機構において、ガラス基板の側面に膜材料が付着していることが基板検知の妨げとなることがしばしばある。このような理由からも、ガラス基板の側面への膜材料の付着を抑制することが好ましい。

【0010】

成膜時に遮蔽部材を用いることによって、基板側面への膜材料の付着を抑制するフォトマスクブランクの製造方法が特許文献3,4に開示されている。すなわち、特許文献3には、電子線描画によりレジストパターンを形成する電子線描画用のマスクブランクであって、透明基板上に、遮光膜と、前記遮光膜のエッチングに対して耐性を有する無機系材料からなるエッチングマスク膜がこの順に形成されたマスクブランクの製造方法が開示されている。そして、前記エッチングマスク膜を成膜する際に、前記基板の少なくとも側面には成膜されないように遮蔽板にて遮蔽することを特徴とするマスクブランクの製造方法が開示されている。また、特許文献4には、導電膜の成膜時に、成膜粒子が基板の周縁部には堆積しないように基板の少なくとも周縁部をマスキングする(覆う)保持具を用いて、基板上に導電膜をスパッタ成膜することが開示されている。

【0011】

しかしながら、特許文献3に記載の方法では、上述したガラス基板側面への膜材料の付着による問題を必ずしも解消できないこと、および、製造されるEUVマスクブランクの欠陥が増加するおそれがあることを本願発明者らは見出した。

【0012】

特許文献3に記載の方法の場合、成膜時に遮蔽部材を用いて基板側面に不導通部を形成できるが、基板側面への膜材料の付着自体は抑制できない。この点については、同文献の図1において、基板の面取り面に近い側面に膜が形成されていることからも明らかである。

【0013】

また、段落番号[0012]に記載されているように、特許文献3に記載の方法では、弾力性のある材料で形成された遮蔽板(例えば、主表面の面積と同じ開口を有するゴム材料からなるシート)を、基板に押し当てて接触又は密着させて遮蔽する。なお、基板に遮蔽板を僅かな間隙で近接させて遮蔽することも可能としている。

ここで、遮蔽板には、膜材料が付着することが常である。したがって、このような方法を実施した場合、遮蔽板に付着していた膜材料が、該遮蔽板と接触または近接する基板に付着することによって、基板側面への膜材料の付着を生じたり、製造されるマスクブランクに欠陥を生じさせるおそれがある。

また、遮蔽板として、弾力性のある材料を使用した場合、形状変化(例えば、温度変化による遮蔽板の膨張や収縮)によって、遮蔽板に付着していた膜材料が、該遮蔽板と接触または近接する基板に付着することによって、基板側面への膜材料の付着を生じさせたり、製造されるマスクブランクに欠陥を生じさせたりするおそれがある。

このように、特許文献3に記載の方法では、使用する遮蔽板自体が、基板側面への膜材料の付着の原因となったり、製造されるマスクブランクにおける欠陥の発生源となるおそれがある。

【0014】

また、特許文献3に記載の方法では、同文献の図1に示すように、基板の面取り面や面取り面に近い側面に膜が形成されているが、これらの部位に膜を形成した場合、基板の角部、具体的には、主表面と面取り面との角部や、面取り面と側面との角部にも膜が形成されることとなるが、これらの角部は膜材料が剥離しやすく、剥離した膜材料は基板側面への膜材料の付着の原因となったり、製造されるマスクブランクにおける欠陥の発生源となる。

【0015】

特許文献4に記載の方法の場合、基板上の成膜分布を均一化するために、成膜時に基板主表面の中心を通る法線を回転軸をとして回転させている。この際、回転方向の基板位置ずれを抑制するために、基板の周縁部を保持具で固定している。この方法により、基板側面への膜形成は抑制できるが、基板側面と保持具との接触や摩擦により製造されるマスクブランクにおける欠陥の発生源となるおそれがある。

【0016】

上記した従来技術の問題点を解決するため、本願発明者らは、特許文献5に記載のEUVマスクブランクの製造方法を提案している。特許文献5に記載の方法では、ガラス基板の側面との距離が所定の関係を満たしつつ、該ガラス基板の側面の全周を覆うように側面保護板を配置し、かつ、ガラス基板の成膜面の外縁部との距離、および、ガラス基板の成膜面との関係が所定の関係を満たしつつ、該ガラス基板の成膜面の外縁部を覆うように遮蔽板を配置した状態で、スパッタリング法により、ガラス基板上に反射層および吸収層を少なくともこの順に形成することで、成膜時のガラス基板側面への膜材料の付着を抑制する。

【先行技術文献】

【特許文献】

【0017】

【特許文献1】再表2007−069417号公報

【特許文献2】特表2009−523311号公報

【特許文献3】特開2009−115957号公報

【特許文献4】特開2005−210093号公報

【特許文献5】特開2011−181810号公報

【発明の概要】

【発明が解決しようとする課題】

【0018】

特許文献5に記載の方法では、ガラス基板との位置関係が所定の条件となるように、側面保護板および遮蔽板を配置した状態で、スパッタリング法により、ガラス基板上に反射層および吸収層を少なくともこの順に形成することによって、ガラス基板側面への膜材料の付着を抑制できる。

しかしながら、スパッタリング法の実施時には、ガラス基板の周囲に配置した側面保護板および遮蔽板にも膜材料が付着すること、および、製造後のEUVマスクブランクを取り出す際には、ガラス基板の周囲に配置した側面保護板および遮蔽板を移動させる必要があることに留意する必要がある。

特許文献5に記載の方法では、ガラス基板の側面の全周を覆うように側面保護板を配置し、かつ、該ガラス基板の成膜面の外縁部を覆うように遮蔽板を配置しているため、製造後のEUVマスクブランクを取り出す際には、側面保護板および遮蔽板を移動させる必要がある。例えば、特許文献5に図示した態様の、製造後のEUVマスクブランクを取り出す際には、側面保護板20および遮蔽板30の全体を製造後のEUVマスクブランク(図1,2ではガラス基板10)に対し上方に移動させる必要があるが、このような操作を実施すると、側面保護板20および遮蔽板30に付着した膜材料が剥離して、製造後のEUVマスクブランクや、ガラス基板10の保持手段(図示されていない)に付着するおそれがある。

【0019】

また、特許文献5に記載の方法では、ガラス基板の周囲に側面保護板および遮蔽板を配置した状態で、スパッタリング法の実施時にガラス基板側面へ膜材料の付着を抑制するが、スパッタリング法の実施時には、ガラス基板の裏面側を保持するガラス基板の保持手段にも膜材料が付着するおそれがある点に留意する必要がある。特に、ガラス基板の保持手段として、静電チャックを使用する場合は、静電引力によって基板を吸着保持する原理上、スパッタリング法の実施時に、静電引力に引き付けられた膜材料が静電チャックに付着しやすい。

ガラス基板の保持手段に膜材料が付着した場合、膜材料が付着した部位によっては、該保持手段によって保持されるガラス基板に転写されるおそれがある。

特に、同一の保持手段を用いて、EUVマスクブランクを複数製造する場合は、EUVマスクブランクの製造過程で該保持手段に蓄積された膜材料がガラス基板に転写されるおそれがあるので問題となる。

【0020】

上記ではEUVマスクブランクの製造時における問題点として記載したが、EUVマスクブランクの前駆体として、あるいは、EUVミラーとして、用いられるEUVL用反射層付基板の製造時においても同様の問題がある。

【0021】

上記した従来技術の問題点を解決するため、本発明は、製造後のEUVマスクブランクの取出し時の膜材料の付着や、ガラス基板保持部に付着した膜材料のガラス基板への転写を抑制できるEUVマスクブランクの製造方法の提供を目的とする。

また、本発明は、製造後の反射層付基板の取出し時の膜材料の付着や、ガラス基板保持部に付着した膜材料のガラス基板への転写を抑制できるEUVL用反射層付基板の製造方法の提供を目的とする。

【課題を解決するための手段】

【0022】

上記目的を達成するため、本発明は、スパッタリング法により、ガラス基板上に、EUV光を反射する反射層を少なくとも成膜するEUVリソグラフィ用(EUVL)用反射層付基板の製造方法であって、

前記ガラス基板の裏面側を保持する基板保持部と、前記ガラス基板の側面全周、前記基板保持部の側面全周のうち、該基板保持部の上端を含めた高さ方向における少なくとも一部、および、前記ガラス基板の成膜面の外縁部を覆うことができ、かつ、下記(1)〜(7)を満たす遮蔽部と、ガラス基板または製造後のEUVL用反射層付基板の搬出入用のアームと、を有するスパッタリング装置を用いて、前記ガラス基板上に前記反射層を少なくとも成膜することを特徴とするEUVL用反射層付基板の製造方法を提供する。

(1)前記遮蔽部は、ガラス基板またはEUVL用反射層付基板の搬出入用の開口部を、前記ガラス基板の側面と対向する側の面に有する。

(2)前記遮蔽部は、搬出入時の位置と、成膜時の位置と、の間を、上下方向に移動可能である。

(3)前記搬出入時の位置において、前記遮蔽部の下端が前記基板保持部の上端よりも下方に位置する。

(4)前記遮蔽部は、前記成膜時の位置において、前記搬出入用の開口部の上端が前記基板保持部の上端よりも下方に位置する。

(5)前記遮蔽部は、前記搬出入時の位置において、前記搬出入用の開口部の上端が、前記ガラス基板の上端または製造後のEUVL用反射層付基板の上端よりも上方に位置し、前記搬出入用の開口部の下端が、前記搬出入用のアームの下端よりも下方に位置する。

(6)前記遮蔽部は、前記搬出入用の開口部の長さが、前記ガラス基板の長さよりも0.5mm以上長い。

(7)前記遮蔽部は、前記搬出入用の開口部の幅が、前記ガラス基板および前記搬出入用のアームの厚さの和よりも0.5mm以上大きい。

【0023】

また、本発明は、スパッタリング法により、ガラス基板上に、EUV光を反射する反射層、および、EUV光を吸収する吸収層を少なくともこの順に成膜するEUVリソグラフィ(EUVL)用反射型マスクブランクの製造方法であって、

前記ガラス基板の裏面側を保持する基板保持部と、前記ガラス基板の側面全周、前記基板保持部の側面全周のうち、該基板保持部の上端を含めた高さ方向における少なくとも一部、および、前記ガラス基板の成膜面の外縁部を覆うことができ、かつ、下記(1)〜(7)を満たす遮蔽部と、ガラス基板または製造後のEUVL用反射型マスクブランクの搬出入用のアームと、を有するスパッタリング装置を用いて、前記ガラス基板上に前記反射層および前記吸収層を少なくともこの順に成膜することを特徴とするEUVL用反射型マスクブランク(EUVマスクブランク)の製造方法を提供する。

(1)前記遮蔽部は、ガラス基板またはEUVL用反射型マスクブランクの搬出入用の開口部を、前記ガラス基板の側面と対向する側の面に有する。

(2)前記遮蔽部は、搬出入時の位置と、成膜時の位置と、の間を、上下方向に移動可能である。

(3)前記搬出入時の位置において、前記遮蔽部の下端が前記基板保持部の上端よりも下方に位置する。

(4)前記遮蔽部は、前記成膜時の位置において、前記搬出入用の開口部の上端が前記基板保持部の上端よりも下方に位置する。

(5)前記遮蔽部は、前記搬出入時の位置において、前記搬出入用の開口部の上端が、前記ガラス基板の上端または製造後のEUVL用反射型マスクブランクの上端よりも上方に位置し、前記搬出入用の開口部の下端が、前記搬出入用のアームの下端よりも下方に位置する。

(6)前記遮蔽部は、前記搬出入用の開口部の長さが、前記ガラス基板の長さよりも0.5mm以上長い。

(7)前記遮蔽部は、前記搬出入用の開口部の幅が、前記ガラス基板および前記搬出入用のアームの厚さの和よりも0.5mm以上大きい。

【0024】

本発明のEUVL用反射層付基板の製造方法、または、本発明のEUVマスクブランクの製造方法において、前記搬出入用の開口部の長さが、前記ガラス基板の長さ+5mm以下であることが好ましい。

【0025】

本発明のEUVL用反射層付基板の製造方法、または、本発明のEUVマスクブランクの製造方法において、前記搬出入用の開口部の幅が、前記ガラス基板および前記搬出入用のアームの厚さの和+10mm以下であることが好ましい。

【0026】

本発明のEUVL用反射層付基板の製造方法、または、本発明のEUVマスクブランクの製造方法において、前記搬出入用の開口部が開閉可能なシャッター機構を有していてもよい。

【0027】

本発明のEUVL用反射層付基板の製造方法、または、本発明のEUVマスクブランクの製造方法において、前記成膜時の位置における前記搬出入用の開口部の上端が、前記基板保持部の上端よりも0.5mm以上下方に位置することが好ましい。

【0028】

本発明のEUVL用反射層付基板の製造方法、または、本発明のEUVマスクブランクの製造方法において、前記成膜時の位置における前記遮蔽部と、前記ガラス基板の側面と、の距離が1〜10mmであることが好ましい。

【0029】

本発明のEUVL用反射層付基板の製造方法、または、本発明のEUVマスクブランクの製造方法では、前記成膜時の位置において、前記遮蔽部で覆われる前記ガラス基板の成膜面の外縁部の長さが1〜9mmであることが好ましい。

【0030】

本発明のEUVL用反射層付基板の製造方法、または、本発明のEUVマスクブランクの製造方法では、前記成膜時の位置において、前記遮蔽部と、前記ガラス基板の成膜面と、の間隔が1〜8mmであることが好ましい。

【0031】

本発明のEUVL用反射層付基板の製造方法、または、本発明のEUVマスクブランクの製造方法において、前記基板保持部が、静電チャック機構を有することが好ましい。

【0032】

本発明の方法により製造されるEUVL用反射層付基板、または、EUVマスクブランクにおいて、前記ガラス基板側面のシート抵抗値が、前記ガラス基板側面の全ての部位において100MΩ/□以上であることが好ましい。

【0033】

本発明の方法により製造されるEUVL用反射層付基板、または、EUVマスクブランクにおいて、EUVL用反射層付基板またはEUVマスクブランクの製造前後での前記ガラス基板側面の吸光度増加量が350nm〜800nmにわたり0.5以下であることが好ましい。

【発明の効果】

【0034】

本発明のEUVL用反射層付基板の製造方法によれば、製造後のEUVL用反射層付基板の取出し時の膜材料の付着や、ガラス基板保持部に付着した膜材料のガラス基板への転写を抑制できる。

本発明のEUVマスクブランクの製造方法によれば、製造後のEUVマスクブランクの取出し時の膜材料の付着や、ガラス基板保持部に付着した膜材料のガラス基板への転写を抑制できる。

【図面の簡単な説明】

【0035】

【図1】図1は、本発明のEUVL用反射層付基板またはEUVマスクブランクの製造方法の実施時におけるガラス基板、ガラス基板保持部および遮蔽部の位置関係を示した側断面図であり、遮蔽部は成膜時の位置で示されている。

【図2】図2は、本発明のEUVL用反射層付基板またはEUVマスクブランクの製造方法の実施時におけるガラス基板、ガラス基板保持部および遮蔽部の位置関係を示した側断面図であり、遮蔽部は搬出入時の位置で示されている。

【図3】図3は、本発明のEUVL用反射層付基板またはEUVマスクブランクの製造方法の実施時におけるガラス基板と、遮蔽部と、の位置関係を示した平面図である。

【発明を実施するための形態】

【0036】

以下、図面を参照して本発明を説明する。

本発明のEUVL用反射層付基板またはEUVマスクブランクの製造方法では、以下に述べる所定の基板保持部、遮蔽部および搬出入用のアームを有するスパッタリング装置を用いて、ガラス基板上にEUV光を反射する反射層を成膜するかまたは、該反射層および、EUV光を吸収する吸収層を少なくともこの順に成膜することを特徴とする。

図1,2は、本発明のEUVL用反射層付基板またはEUVマスクブランクの製造方法の実施時におけるガラス基板、ガラス基板保持部および遮蔽部の位置関係を示した側断面図である。図1において、遮蔽部30は成膜時の位置で示されている。図2において、遮蔽部30は搬出入時の位置で示されている。図3は、本発明のEUVL用反射層付基板またはEUVマスクブランクの製造方法の実施時におけるガラス基板と、遮蔽部と、の位置関係を示した平面図である。

以下、本発明のEUVマスクブランクの製造方法を例に説明する。

【0037】

図1,2において、ガラス基板10の裏面12の側が基板保持部20で保持されている。図3では、ガラス基板10の成膜面11の側が示されている。

基板保持部20としては、発塵の問題が起こりにくいことから静電チャック機構によってガラス基板10を保持するものが好ましいが、機械的チャック機構によってガラス基板を保持するものであってもよい。

図1,2において、ガラス基板10よりも基板保持部20のほうが水平方向における寸法が小さくなっているがこれに限定されず、ガラス基板10よりも基板保持部20のほうが水平方向における寸法が大きくてもよい。

また、本発明の基板保持部20は、ガラス基板10の保持や、基板保持部20からのガラス基板10の着脱にとって必要な各種構造物(例えば、ガラス基板10の着脱のためのリフトアップ機構や、基板保持部を固定するための治具)を有してもよい。

【0038】

図1,2において、ガラス基板10の側面、および、基板保持部20の側面は、遮蔽部30で覆われている。図1,2では、ガラス基板10の左右方向の側面、および、基板保持部20の左右方向の側面が遮蔽部30で覆われている(別の言い方をすると、該側面に対向する位置に遮蔽部30が配置されている)が、図面の手前側および奥側を含めた、ガラス基板10の側面全周、および、基板保持部20の側面全周が遮蔽部30で覆われている(別の言い方をすると、該側面全周に対向する位置に遮蔽部30が配置されている)。

なお、詳しくは後述するが、基板保持部20は、その上端を含めた高さ方向における少なくとも一部において、遮蔽部30によって、その側面全周が覆われていればよい。

また、図3に示すように、遮蔽部30の上面には成膜用の開口部31が存在する。ここで、開口部31は、その大きさがガラス基板10の成膜面11よりも小さいため、ガラス基板10の成膜面11の外縁部は、遮蔽部30によって覆われた状態となる。

【0039】

EUVマスクブランク用のガラス基板では、該ガラス基板の成膜面全体がマスクパターンの形成に用いられるわけではない。例えば、152mm角のガラス基板の場合、該ガラス基板を用いて製造されるEUVリソグラフィ用反射型マスク(以下、本明細書において、「EUVマスク」という。)における光学特性の品質保証領域は132mm角の領域である。このため、EUVマスクブランクをパターニングしてEUVマスクを作製する際に、レジスト膜が形成される領域は142mm角の領域である。成膜面上に反射層および吸収層を成膜する場合も、レジスト膜が形成される142mm角の領域に反射層および吸収層を成膜すればよく、それよりも外側の成膜面の外縁部に反射層および吸収層を成膜することは、ガラス基板10の側面への膜材料の付着につながるので望ましくない。

【0040】

また、ガラス基板の成膜面の外縁部には、安全上の理由や、ガラス基板の表裏を認識しやすくするために、面取り部やノッチマークが設けられる場合があるが、角部が存在する面取り部やノッチマークへの成膜は膜材料が剥離しやすく、剥離した膜材料は基板側面への膜材料の付着の原因となったり、製造されるEUVマスクブランクにおける欠陥の発生源となるので望ましくない。

【0041】

さらに、フォトマスクの製造工程において導入されている、ガラス基板側面から光学的に基板を検知する自動搬送機構においては、ガラス基板の側面に膜材料が付着していないほうが、基板検知をスムーズに実施できる。そのため、成膜面の外縁部に反射層および吸収層を成膜することは、ガラス基板10の側面への膜材料の付着につながるので望ましくない。

【0042】

これらの理由から、ガラス基板10の成膜面11の外縁部を遮蔽部30で覆うことにより、成膜面11の外縁部の成膜を最小限に抑える。

なお、ガラス基板10の側面全周を遮蔽部30で覆うのも成膜時にガラス基板10の側面に膜材料が付着することを防止するためである。

本発明では、さらに、基板保持部20への膜材料の付着を防止するため、基板保持部20の側面全周を遮蔽部30で覆う。ここで、基板保持部20として、静電チャック機構を使用する場合は、静電引力によって基板を吸着保持する原理上、静電引力に引き付けられた膜材料が静電チャックに付着しやすいので、とくに基板保持部20への膜材料の付着を防止する必要がある。

基板保持部20に膜材料が付着した場合、膜材料が付着した部位によっては、基板保持部20によって保持されるガラス基板10に転写されるおそれがある。特に、基板保持部20を用いて、EUVマスクブランクを複数製造する場合は、EUVマスクブランクの製造過程で基板保持部20に蓄積された膜材料がガラス基板10に転写されるおそれがある。

そのため、遮蔽部30で覆うことによって、基板保持部20への膜材料の付着を防止する。

【0043】

但し、基板保持部20に膜材料が付着した場合であっても、膜材料が付着した部位が該基板保持部20によって保持されるガラス基板10から離れている場合には、ガラス基板10に膜材料が転写されるおそれがない。そのため、後述する条件を満たす限り、基板保持部20の側面全周のうち、その上端を含めた高さ方向における一部のみを遮蔽部30で覆ってもよい。

【0044】

図2において、符号40は、ガラス基板の搬入用、または製造後のEUVマスクブランクの搬出用のアームを示している。搬出入用のアーム40は、図中、左右方向に水平移動する。

遮蔽部30の側面、別の言い方をすると、ガラス基板10の側面と対向する側の遮蔽部30の面には、アーム40、および、該アーム40によって搬入されるガラス基板、または、該アームによって搬出される製造後のEUVマスクブランクがそこを通過する搬出入用の開口部32が設けられている。

【0045】

遮蔽部30は、図1に示す成膜時の位置と、図2に示す搬出入時の位置と、の間を、上下方向に移動可能である。

詳しくは後述するが、成膜時においては、ガラス基板10の成膜面11と、遮蔽部30と、が接触せず、かつ、遮蔽部30に付着した膜材料の成膜面11への付着を防止できる程度に、成膜面11と遮蔽部30との間隔d4が小さいほうが、成膜面11の外縁部の成膜を最小限に抑えるうえで好ましい。

しかしながら、搬出入時においては、アーム40によりガラス基板10を基板保持部20から持ち上げた状態で移動させるため、遮蔽部30も上方向に移動させる必要がある。

このため、図1に示す成膜時の位置から図2に示す搬出入時の位置に変更する際は、遮蔽部30を基板保持部20に対して上方向に移動させる。一方、図2に示す搬出入時の位置から図1に示す成膜時の位置に変更する際は、遮蔽部30を基板保持部20に対して下方向に移動させる。

【0046】

図2に示す搬出入時の位置において、遮蔽部30の下端は基板保持部20の上端よりも下方に位置している。

成膜時においては、遮蔽部30にも膜材料が付着する。図1に示す成膜時の位置から図2に示す搬出入時の位置へと、基板保持部20に対して遮蔽部30を上方向に移動させる際には、遮蔽部30に付着した膜材料が剥離するおそれがある。図2に示す搬出入時の位置において、遮蔽部30の下端が基板保持部20の上端よりも上方に位置していると、遮蔽部30から剥離した膜材料が、基板保持部20に保持されるガラス基板10や該基板保持部20の上端付近、すなわち、基板保持部20の基板保持面やその周辺に付着するおそれがある。

図2に示す搬出入時の位置において、遮蔽部30の下端と、基板保持部20の上端と、の距離d1は、0.5mm以上が好ましく、2mm以上がより好ましく、5mm以上がさらに好ましい。

【0047】

図2に示す搬出入時の位置においては、アーム40、および、該アーム40によって搬入されるガラス基板10、または、該アーム40によって搬出される製造後のEUVマスクブランクが搬出入用の開口部32を通過する。そのため、搬出入用の開口部32の上端は、ガラス基板10の上端または製造後のEUVマスクブランクの上端よりも上方に位置する。一方、搬出入用の開口部32の下端は、搬出入用のアーム40の下端よりも下方に位置する。

【0048】

また、搬出入用の開口部32の長さは、ガラス基板10の長さLよりも長くする必要がある。ここで、搬出入用の開口部32の長さは、開口部32の水平方向における寸法を意図している。ガラス基板10の長さについても同様であり、該ガラス基板10の水平方向における寸法を意図している。ガラス基板10の水平方向における寸法が縦横方向で異なる場合は、開口部32と対向する側の側面での、水平方向における寸法を意図している。

搬出入時において、ガラス基板10または製造後のEUVマスクブランクが開口部32の上端または下端に接触したり、該開口部32周辺に付着した膜材料がガラス基板10または製造後のEUVマスクブランクに付着することを防止するためには、搬出入用の開口部32の長さは、ガラス基板10の長さL+0.5mm以上が好ましく、L+1mm以上がより好ましく、L+2mm以上がさらに好ましい。

但し、搬出入用の開口部32の長さが、ガラス基板10の長さよりも長すぎると、成膜時において、膜材料が侵入しやすくなるので好ましくない。このため、搬出入用の開口部32の長さは、ガラス基板10の長さL+5mm以下が好ましく、L+4mm以下がより好ましく、L+3mm以下がさらに好ましい。

【0049】

同様の理由から、搬出入用の開口部32の幅wは、ガラス基板10の厚さt1および搬出入用のアーム40の厚さt2の和よりも0.5mm以上大きいことが好ましく、1mm以上大きいことが好ましく、2mm以上大きいことがさらに好ましい。ここで、搬出入用の開口部32の幅wは、開口部32の垂直方向における寸法を意図している。

一方、成膜時において、膜材料の侵入を防止するためには、搬出入用の開口部32の幅wは、ガラス基板10の厚さt1および搬出入用のアーム40の厚さt2の和+10mm以下が好ましく、t1およびt2の和+8mm以下がより好ましく、t1およびt2の和+6mm以下がさらに好ましい。

【0050】

図1に示す成膜時の位置において、搬出入用の開口部32の上端は基板保持部20の上端よりも下方に位置している。成膜時の位置において、搬出入用の開口部32の上端は基板保持部20の上端よりも上方に位置していると、開口部32から侵入した膜材料が基板保持部20に保持されるガラス基板10や、該基板保持部20の上端付近、すなわち、基板保持部20の基板保持面やその周辺に付着するおそれがある。

図1に示す成膜時の位置において、搬出入用の開口部32の上端と、基板保持部20の上端と、の距離d2は、0.5mm以上が好ましく、2mm以上がより好ましく、3mm以上がさらに好ましい。

なお、上述したように、図2に示す搬出入時の位置において、遮蔽部30の下端は基板保持部20の上端よりも下方に位置しているので、遮蔽部30を基板保持部20に対して下方向に移動させた図1に示す成膜時の位置では、遮蔽部30の下端は基板保持部20の上端よりも下方に位置している。

また、図1に示す成膜時の位置における遮蔽部30の下端と基板保持部20の上端との距離は、上述した図2に示す搬出入時の位置における遮蔽部30の下端と基板保持部20の上端との距離d1よりも大きくなる。

【0051】

成膜時における膜材料の侵入を防止するために、搬出入用の開口部32は、開閉可能なシャッターを有することが好ましい。この場合、図1に示す成膜時の位置では、シャッターを閉じておき、図2に示す搬出入時の位置では、シャッターを開くこととなる。

また、成膜時における膜材料の侵入や、開口部32周辺への膜材料の付着を防止するために、開口部32の上方にひさし状の構造物を設けてもよい。

【0052】

成膜面11の外縁部の成膜を最小限に抑えるために、図1に示す成膜時の位置において、遮蔽部30と、ガラス基板11の側面と、の距離d3、ガラス基板10の成膜面11と、遮蔽部30と、の間隔d4、および、遮蔽部30で覆われるガラス基板10の成膜面11の外縁部の長さlは、それぞれ以下に述べる条件を満たすことが好ましい。

【0053】

図1に示す成膜時の位置において、遮蔽部30と、ガラス基板11の側面と、の距離d3は1〜10mmが好ましい。

遮蔽部30と、ガラス基板10の側面と、の距離d3が1mm未満の場合、両者の間隔が小さすぎるため、成膜時において、ガラス基板10の側面が遮蔽部30に接触して、該側面が損傷し異物が発生するおそれがある。

一方、遮蔽部30と、ガラス基板10の側面と、の距離d3が10mm超の場合、両者の間隔が大きすぎるため、ガラス基板10の側面側への膜材料の廻り込みが起こり、ガラス基板10の側面への膜材料の付着するおそれがある。

【0054】

また、遮蔽部30と、ガラス基板10の側面と、の距離d3が10mm超の場合、遮蔽部30の外径が大きくなるため、スパッタリング装置内への設置が困難となる。

遮蔽部30と、ガラス基板10の側面と、の距離d3は1.5mm以上がより好ましい。

【0055】

図1に示す成膜時の位置において、ガラス基板10の成膜面11と、遮蔽部30と、の間隔d4は、1〜8mmが好ましい。

ガラス基板10の成膜面11と遮蔽部30との間隔d4が1mm未満の場合、両者の間隔が小さすぎるため、成膜時において、成膜面11に遮蔽部30が接触して、成膜面11を損傷するおそれがある。

また、遮蔽部30に付着していた膜材料が、ガラス基板10の成膜面11の側に付着することによって、ガラス基板10の側面への膜材料の付着を生じたり、製造されるEUVマスクブランクに欠陥を生じさせるおそれがある。

一方、ガラス基板10の成膜面11と遮蔽部30との間隔d4が8mm超の場合、両者の間隔が大きすぎるため、成膜面11の外縁部への成膜を最小限に抑えられず、ガラス基板10の側面への膜材料の付着を抑制できないおそれがある。また、成膜面の外縁部に面取り部やノッチマークが設けられている場合、面取り部やノッチマークへの成膜を抑制できないおそれがある。

ガラス基板10の成膜面11と遮蔽部30との間隔d4は2〜5mmがより好ましい。

【0056】

図1に示す成膜時の位置において、遮蔽部30で覆われるガラス基板10の成膜面11の外縁部の長さl(成膜面遮蔽長)は、1〜9mmが好ましい。

成膜面遮蔽長lが1mm未満だと、成膜面11の外縁部への成膜を最小限に抑えられず、ガラス基板10の側面への膜材料の付着を抑制できないおそれがある。また、成膜面の外縁部に面取り部やノッチマークが設けられている場合、面取り部やノッチマークへの成膜を抑制できないおそれがある。

成膜面遮蔽長lが9mm超だと、製造後のEUVマスクブランクにおいて、レジスト膜が形成される領域付近まで遮蔽部30で覆われるため、ガラス基板10の成膜面11上への反射層および吸収層の成膜に影響を及ぼし、製造されるEUVマスクブランクの特性、例えば、EUV光線反射率の低下、EUV反射率分布の不均質化等を引き起こすおそれがある。

成膜面遮蔽長lは3〜7mmがより好ましく、4〜6mmがさらに好ましい。

【0057】

また、図1に示す成膜時の位置において、ガラス基板10の成膜面11と、該成膜面11と対向する遮蔽部30の面と、が平行であることが好ましい。なお、ここでいうガラス基板10の成膜面11とは、成膜面の外縁部に面取り部やノッチマークが設けられている場合は、これらを除いたいわゆる主面を指す。

特許文献3に記載の方法では、基板のうち、面取り部を主として遮蔽するために、遮蔽板の下面が面取り部の上面(面取り面)と平行になっているが、このような形状の遮蔽板を使用した場合、遮蔽板と重なる面取り部の面積は非常に小さいため、ガラス基板10の成膜面11と遮蔽部30との間隔d4が上述した条件を満たすような位置制御が困難になる。

これに対し、ガラス基板10の成膜面11と、該成膜面11と対向する遮蔽部30の面と、が平行である場合は、上記のような問題を生じるおそれがない。

【0058】

図1に示す成膜時の位置において、遮蔽部30は形状変化しないことが望ましい。遮蔽部30が形状変化すると、上述した遮蔽部30とガラス基板10との位置関係が変化するからである。

また、図1に示す成膜時の位置と、図2に示す搬出入時の位置と、の間で、遮蔽部30を上下方向に移動する際においても、遮蔽部30が形状変化すると、遮蔽部30に付着した膜材料が剥離する原因となることからも望ましくない。

これらの理由から、遮蔽部30として用いられる材料は、剛性が高く、熱膨張係数が小さい金属材料で作製されていることが好ましい。

また、使用する遮蔽部30として用いられる材料は、取扱い性の観点から軽量であることが望ましい。

また、使用する遮蔽部30として用いられる材料は、該遮蔽部30に付着した膜材料が剥離しにくくするために、例えば溶射やブラスト処理などにより、表面粗さ加工ができるような材料が望ましい。

これらの理由から、遮蔽部30として用いられる材料は、5000番台のアルミニウム、チタン、ステンレス等の金属材料や、これらの金属を含む合金材料で作製されていることが好ましい。これらの中でも、アルミニウムやステンレスが安価であることから、より好ましい。

【0059】

次に、EUVマスクブランクの製造に用いるガラス基板10や、ガラス基板10の成膜面上に成膜する反射層および吸収層等について説明する。

【0060】

EUVマスクブランク用のガラス基板は、低熱膨張係数を有することが求められる。

具体的には、22℃における熱膨張係数が0±0.1×10-7/℃が好ましく、より好ましくは0±0.05×10-7/℃、さらに好ましくは0±0.03×10-7/℃)である。このため、EUVマスクブランク用のガラス基板には、低熱膨張係数を有するガラス、例えばSiO2−TiO2系ガラスや、β石英固溶体を析出した結晶化ガラスや石英ガラス等が用いられる。

また、EUVマスクブランク用のガラス基板は、平滑性および平坦度に優れることが要求される。具体的には、表面粗さ(rms)が0.15nm以下の平滑な表面と100nm以下の平坦度を有していることがパターン形成後のフォトマスクにおいて高反射率および高転写精度が得られるために好ましい。

また、EUVマスクブランク用のガラス基板は、マスクブランクまたはパターン形成後のフォトマスクの洗浄等に用いる洗浄液への耐性に優れることが要求される。

EUVマスクブランク用のガラス基板の大きさや厚さなどはマスクの設計値等により適宜決定される。

【0061】

EUVマスクブランクの反射層に特に要求される特性は、高EUV光線反射率である。具体的には、EUV光の波長領域の光線を反射層表面に入射角度6度で照射した際に、波長13.5nm付近の光線反射率の最大値が、60%以上が好ましく、63%以上がより好ましく、65%以上がさらに好ましい。なお、反射層の上に保護層を設けた場合であっても、波長13.5nm付近の光線反射率の最大値が、60%以上が好ましく、63%以上がより好ましく、65%以上がさらに好ましい。

【0062】

反射層としては、高EUV光線反射率を達成できることから、通常は高屈折層と低屈折率層を交互に複数回積層させた多層反射膜が用いられる。反射層をなす多層反射膜において、高屈折率層には、Siが広く使用され、低屈折率層にはMoが広く使用される。すなわち、Mo/Si多層反射膜が最も一般的である。但し、多層反射膜はこれに限定されず、Ru/Si多層反射膜、Mo/Be多層反射膜、Mo化合物/Si化合物多層反射膜、Si/Mo/Ru多層反射膜、Si/Mo/Ru/Mo多層反射膜、Si/Ru/Mo/Ru多層反射膜も用いられる。

【0063】

多層反射膜を構成する各層の膜厚および層の繰り返し単位の数は、使用する膜材料および多層反射膜に要求されるEUV波長域のピーク反射率に応じて適宜選択できる。Mo/Si多層反射膜を例にとると、EUV波長域のピーク反射率が60%以上の多層反射膜とするには、膜厚2.3±0.1nmのMo層と、膜厚4.5±0.1nmのSi層と、を繰り返し単位数が30〜60になるようにこの順に積層させればよい。

【0064】

なお、多層反射膜を構成する各層は、マグネトロンスパッタリング法、イオンビームスパッタリング法といったスパッタリング法を用いて所望の膜厚になるように成膜する。例えば、イオンビームスパッタリング法を用いてMo/Si多層反射膜を成膜する場合、ターゲットとしてMoターゲットを用い、スパッタガスとしてArガス(ガス圧1.3×10-2Pa〜2.7×10-2Pa)を使用して、イオン加速電圧300〜1500V、成膜速度0.03〜0.30nm/secで膜厚2.3nmとなるようにMo膜を成膜し、次にターゲットとしてSiターゲットを用い、スパッタガスとしてArガス(ガス圧1.3×10-2Pa〜2.7×10-2Pa)を使用して、イオン加速電圧300〜1500V、成膜速度0.03〜0.30nm/secで膜厚4.5nmとなるようにSi膜を成膜することが好ましい。これを1周期として、Mo膜およびSi膜を30〜60周期積層させることによりMo/Si多層反射膜が成膜される。

【0065】

反射層が多層反射膜の場合、該多層反射膜の表面が酸化されるのを防止するため、その多層反射膜の最上層を酸化されにくい材料の層とすることが好ましい。酸化されにくい材料の層は反射層のキャップ層として機能する。キャップ層として機能する酸化されにくい材料の層の具体例としては、Si層を例示できる。反射層をなす多層反射膜がMo/Si多層反射膜である場合、最上層をSi層とすることによって、該最上層をキャップ層として機能させることができる。その場合キャップ層の膜厚は、11±2nmが好ましい。

【0066】

吸収層に特に要求される特性は、EUV光線反射率が極めて低いことである。具体的には、EUV光の波長領域の光線を吸収層表面に照射した際に、波長13.5nm付近の最大光線反射率が、0.5%以下が好ましく、0.1%以下がより好ましい。

上記の特性を達成するため、EUV光の吸収係数が高い材料で構成されることが好ましく、タンタル(Ta)を主成分とする材料で形成されていることが好ましい。

このような吸収層としては、Ta、B、Siおよび窒素(N)を以下に述べる比率で含有するもの(TaBSiN膜)が挙げられる。

Bの含有率 1at%以上5at%未満、好ましくは1〜4.5at%、より好ましくは1.5〜4at%

Siの含有率 1〜25at%、好ましくは1〜20at%、より好ましくは2〜12at%

TaとNとの組成比(Ta:N) 8:1〜1:1

Taの含有率 好ましくは50〜90at%、より好ましくは60〜80at%

Nの含有率 好ましくは5〜30at%、より好ましくは10〜25at%

【0067】

上記組成の吸収層は、その結晶状態はアモルファスであり、表面の平滑性に優れている。

上記組成の吸収層は、表面粗さが0.5nm rms以下である。吸収層表面の表面粗さが大きいと、吸収層に形成されるパターンのエッジラフネスが大きくなり、パターンの寸法精度が悪くなる。パターンが微細になるに従いエッジラフネスの影響が顕著になるため、吸収層表面は平滑であることが要求される。

吸収層表面の表面粗さが0.5nm rms以下であれば、吸収層表面が十分平滑であるため、エッジラフネスの影響によってパターンの寸法精度が悪化するおそれがない。吸収層表面の表面粗さは0.4nm rms以下がより好ましく、0.3nm rms以下がさらに好ましい。

【0068】

吸収層は、上記の構成により、エッチングガスとして塩素系ガスを用いてドライエッチングを実施した際のエッチング速度が速く、反射層(反射層上にバッファ層が形成されている場合はバッファ層)とのエッチング選択比は10以上を示す。本明細書において、エッチング選択比は、下記式を用いて計算できる。

エッチング選択比

=(吸収層のエッチング速度)/(反射層(反射層上にバッファ層が形成されている場合はバッファ層)のエッチング速度)

エッチング選択比は、10以上が好ましく、11以上が好ましく、12以上がさらにより好ましい。

【0069】

吸収層の厚さは、50〜100nmが好ましい。上記した構成の吸収層は、マグネトロンスパッタリング法やイオンビームスパッタリング法といたスパッタリング法を用いて成膜する。マグネトロンスパッタリング法を用いる場合、下記(1)〜(3)の方法で吸収層を成膜できる。

(1)Taターゲット、BターゲットおよびSiターゲットを使用し、Arで希釈した窒素(N2)雰囲気中でこれらの個々のターゲットを同時に放電させることによって吸収層を成膜する。

(2)TaB化合物ターゲットおよびSiターゲットを用いて、これらのターゲットをArで希釈したN2雰囲気中で同時放電させて吸収層を成膜する。

(3)TaBSi化合物ターゲットを用いて、この3元素が一体化されたターゲットをArで希釈したN2雰囲気中で放電させて吸収層を成膜する。

なお、上述した方法のうち、2以上のターゲットを同時に放電させる方法((1)、(2))では、各ターゲットの投入電力を調節して、成膜する吸収層の組成を制御できる。

上記の中でも(2)および(3)の方法が、放電の不安定化や膜の組成や膜厚のばらつきを回避できる点で好ましく、(3)の方法が特に好ましい。TaBSi化合物ターゲットは、その組成がTa=50〜94at%、Si=5〜30at%、B=1〜20at%であることが、放電の不安定化や膜の組成や膜厚のばらつきを回避できる点で特に好ましい。

【0070】

上記例示した方法で吸収層を成膜するには、具体的には以下の成膜条件で実施すればよい。

TaB化合物ターゲットおよびSiターゲットを使用する方法(2)

スパッタガス:ArとN2の混合ガス(N2ガス濃度3〜80vol%、好ましくは5〜30vol%、より好ましくは8〜15vol%。ガス圧1.0×10-1Pa〜10×10-1Pa、好ましくは1.0×10-1Pa〜5×10-1Pa、より好ましくは1.0×10-1Pa〜3×10-1Pa。)

投入電力(各ターゲットについて):30〜1000W、好ましくは50〜750W、より好ましくは80〜500W

成膜速度:2.0〜60nm/sec、好ましくは3.5〜45nm/sec、より好ましくは5〜30nm/sec

TaBSi化合物ターゲットを使用する方法(3)

スパッタガス:ArとN2の混合ガス(N2ガス濃度3〜80vol%、好ましくは5〜30vol%、より好ましくは8〜15vol%。ガス圧1.0×10-1Pa〜10×10-1Pa、好ましくは1.0×10-1Pa〜5×10-1Pa、より好ましくは1.0×10-1Pa〜3×10-1Pa)

投入電力:30〜1000W、好ましくは50〜750W、より好ましくは80〜500W

成膜速度:2.0〜60nm/sec、好ましくは3.5〜45nm/sec、より好ましくは5〜30nm/sec

【0071】

EUVマスクブランクを製造する場合、反射層および吸収層以外の各種機能層を成膜してもよい。このような機能層の具体例としては、パターニングの際に反射層がダメージを受けるのを防止する目的で反射層と吸収層との間に必要に応じて成膜するバッファ層、マスクパターンの検査時のコントラストを向上させる目的で吸収層上に必要に応じて成膜する低反射層(マスクパターンの検査光の波長域における低反射層)等が挙げられる。

【0072】

バッファ層は、エッチングプロセス、通常はドライエッチングプロセスにより吸収層にパターン形成する際に、反射層がエッチングプロセスによるダメージを受けないよう、反射層を保護することを目的として設けられる。したがって保護層の材質としては、吸収層のエッチングプロセスによる影響を受けにくい、つまりこのエッチング速度が吸収層よりも遅く、しかもこのエッチングプロセスによるダメージを受けにくい物質が選択される。この条件を満たす物質としては、たとえばAl及びその窒化物、Ru及びRu化合物(RuB、RuSi等)、ならびにSiO2、Si3N4、Al2O3やこれらの混合物が例示される。これらの中でも、Ru及びRu化合物(RuB、RuSi等)およびSiO2が好ましい。

また、バッファ層中には、TaおよびCrを含まないことが、膜応力が大きくなるのを防ぐという理由で好ましい。保護層中のTa、Crの含有率は、それぞれ5at%以下、特に3at%以下が好ましく、さらにはTaおよびCrを含まないことが好ましい。

バッファ層の厚さは1〜60nm、特に1〜10nmが好ましい。

【0073】

バッファ層は、マグネトロンスパッタリング法、イオンビームスパッタリング法といったスパッタリング法を用いて成膜する。マグネトロンスパッタリング法によりRu膜を成膜する場合、ターゲットとしてRuターゲットを用い、スパッタガスとしてArガス(ガス圧1.0×10-2Pa〜10×10-1Pa)を使用して投入電圧30V〜1500V、成膜速度0.02〜1.0nm/secで厚さ2〜5nmとなるように成膜することが好ましい。

【0074】

EUVマスクを作製する際、吸収層にパターンを形成した後、このパターンが設計通りに形成されているかどうか検査する。このマスクパターンの検査では、検査光として通常257nm程度の光を使用した検査機が使用される。つまり、この257nm程度の光の反射率の差、具体的には、吸収層がパターン形成により除去されて露出した面と、パターン形成により除去されずに残った吸収層表面と、の反射率の差によって検査される。ここで、前者は反射層表面(または反射層上に形成されたバッファ層表面)である。したがって、検査光の波長に対する反射層表面(または反射層上に形成されたバッファ層表面)と吸収層表面との反射率の差が小さいと検査時のコントラストが悪くなり、正確な検査が出来ないことになる。

【0075】

吸収層の好適例として上述したTaBSiN膜は、EUV光線反射率が極めて低く、EUVマスクブランクの吸収層として優れた特性を有しているが、検査光の波長域について見た場合、光線反射率が必ずしも十分低いとは言えない。この結果、検査光の波長域での吸収層表面の反射率と反射層表面(または反射層上に成膜したバッファ層表面)の反射率との差が小さくなり、検査時のコントラストが十分得られない可能性がある。検査時のコントラストが十分得られないと、マスク検査においてパターンの欠陥を十分判別できず、正確な欠陥検査を行えないことになる。

吸収層上に検査光の波長域における低反射層を成膜することにより、検査時のコントラストが良好となる、別の言い方をすると、検査光の波長域における光線反射率が極めて低くなる。このような目的で形成する低反射層は、該低反射層表面に検査光の波長域の光線を照射した際に、該検査光の波長域における最大光線反射率が、15%以下が好ましく、10%以下がより好ましく、5%以下がさらに好ましい。

検査光の波長域における最大光線反射率が15%以下であれば、該検査時のコントラストが良好である。具体的には、反射層表面(または反射層上に成膜したバッファ層表面)での反射光(検査光の波長域における反射光)と、低反射層表面での反射光(検査光の波長域における反射光)と、のコントラストが、40%以上となる。

【0076】

本明細書において、コントラストは下記式を用いて求められる。

コントラスト(%)=((R2−R1)/(R2+R1))×100

ここで、R2は反射層表面(または反射層上に成膜したバッファ層表面)での反射率(検査光の波長における反射率)であり、R1は低反射層表面での反射率(検査光の波長における反射率)である。

本発明において、上記式で表されるコントラストは、45%以上がより好ましく、60%以上がさらに好ましく、80%以上が特に好ましい。

【0077】

低反射層は、上記の特性を達成するため、検査光の波長の屈折率が吸収層よりも低い材料で構成され、その結晶状態がアモルファスであることが好ましい。

このような低反射層の具体例としては、Ta、B、Siおよび酸素(O)を以下に述べる比率で含有するもの(低反射層(TaBSiO))が挙げられる。

Bの含有率 1at%以上5at%未満、好ましくは1〜4.5at%、より好ましくは1.5〜4at%

Siの含有率 1〜25at%、好ましくは1〜20at%、より好ましくは2〜10at%

TaとOとの組成比(Ta:O) 7:2〜1:2、好ましくは7:2〜1:1、より好ましくは2:1〜1:1

【0078】

また、低反射層の具体例としては、Ta、B、Si、OおよびNを以下に述べる比率で含有するもの(低反射層(TaBSiON))が挙げられる。

Bの含有率 1at%以上5at%未満、好ましくは1〜4.5at%、より好ましくは2〜4.0at%

Siの含有率 1〜25at%、好ましくは1〜20at%、より好ましくは2〜10at%

TaとO及びNの組成比(Ta:(O+N)) 7:2〜1:2、好ましくは7:2〜1:1、より好ましくは2:1〜1:1

【0079】

低反射層(TaBSiO),(TaBSiON)は、上記の構成により、その結晶状態はアモルファスであり、その表面が平滑性に優れている。具体的には、低反射層(TaBSiO),(TaBSiON)表面の表面粗さが0.5nm rms以下である。

上記したように、エッジラフネスの影響によってパターンの寸法精度の悪化が防止するため、吸収層表面は平滑であることが要求される。低反射層は、吸収層上に形成されるため、同様の理由から、その表面は平滑であることが要求される。

低反射層表面の表面粗さが0.5nm rms以下であれば、低反射層表面が十分平滑であるため、エッジラフネスの影響によってパターンの寸法精度が悪化するおそれがない。低反射層表面の表面粗さは0.4nm rms以下がより好ましく、0.3nm rms以下がさらに好ましい。

【0080】

吸収層上に低反射層を成膜する場合、吸収層と低反射層との合計厚さ、55〜130nmが好ましい。また、低反射層の厚さが吸収層の厚さよりも大きいと、吸収層でのEUV光吸収特性が低下するおそれがあるので、低反射層の厚さは吸収層の厚さよりも小さいことが好ましい。このため、低反射層の厚さは5〜30nmが好ましく、10〜20nmがより好ましい。

【0081】

低反射層(TaBSiO),(TaBSiON)は、マグネトロンスパッタリング法やイオンビームスパッタリング法といったスパッタリング法を用いて成膜でき、マグネトロンスパッタリング法を用いる場合、下記(1)〜(3)の方法で低反射層(TaBSiO)を成膜できる。

(1)Taターゲット、BターゲットおよびSiターゲットを使用し、アルゴン(Ar)で希釈した酸素(O2)雰囲気中でこれらの個々のターゲットを同時に放電させて低反射層(TaBSiO)を成膜する。

(2)TaB化合物ターゲットおよびSiターゲットを用いて、これらのターゲットをアルゴンで希釈した酸素雰囲気中で同時放電させて低反射層(TaBSiO)を成膜する。

(3)TaBSi化合物ターゲットを用いて、この3元素が一体化されたターゲットをアルゴンで希釈した酸素雰囲気中で放電させて低反射層(TaBSiO)を成膜する。

なお、上述した方法のうち、2以上のターゲットを同時に放電させる方法((1)、(2))では、各ターゲットの投入電力を調節することによって、成膜する低反射層(TaBSiO)の組成を制御できる。

上記の中でも(2)および(3)の方法が、放電の不安定化や膜の組成や膜厚のばらつきを回避できる点で好ましく、(3)の方法が特に好ましい。TaBSi化合物ターゲットは、その組成がTa=50〜94at%、Si=5〜30at%、B=1〜20at%であることが、放電の不安定化や膜の組成や膜厚のばらつきを回避できる点で特に好ましい。

低反射層(TaBSiON)を成膜する場合、アルゴンで希釈した酸素雰囲気の代わりにアルゴンで希釈した酸素・窒素混合ガス雰囲気で、上記と同様の手順を実施すればよい。

【0082】

上記の方法で低反射層(TaBSiO)を成膜するには、具体的には以下の成膜条件で実施すればよい。

TaB化合物ターゲットおよびSiターゲットを使用する方法(2)

スパッタガス:ArとO2の混合ガス(O2ガス濃度3〜80vol%、好ましくは5〜30vol%、より好ましくは8〜15vol%。ガス圧1.0×10-1Pa〜10×10-1Pa、好ましくは1.0×10-1Pa〜5×10-1Pa、より好ましくは1.0×10-1Pa〜3×10-1Pa。)

投入電力(各ターゲットについて):30〜1000W、好ましくは50〜750W、より好ましくは80〜500W

成膜速度:2.0〜60nm/sec、好ましくは3.5〜45nm/sec、より好ましくは5〜30nm/sec

TaBSi化合物ターゲットを使用する方法(3)

スパッタガス:ArとO2の混合ガス(O2ガス濃度3〜80vol%、好ましくは5〜30vol%、より好ましくは8〜15vol%。ガス圧1.0×10-1Pa〜10×10-1Pa、好ましくは1.0×10-1Pa〜5×10-1Pa、より好ましくは1.0×10-1Pa〜3×10-1Pa。)

投入電力:30〜1000W、好ましくは50〜750W、より好ましくは80〜500W

成膜速度:2.0〜50nm/sec、好ましくは2.5〜35nm/sec、より好ましくは5〜25nm/sec

【0083】

上記の方法で低反射層(TaBSiON)を成膜するには、具体的には以下の成膜条件で実施すればよい。

TaB化合物ターゲットおよびSiターゲットを使用する方法(2)

スパッタガス:ArとO2とN2の混合ガス(O2ガス濃度5〜30体積%、N2ガス濃度5〜30体積%、好ましくはO2ガス濃度6〜25体積%、N2ガス濃度6〜25体積%、より好ましくはO2ガス濃度10〜20体積%、N2ガス濃度15〜25体積%。ガス圧1.0×10-2Pa〜10×10-2Pa、好ましくは1.0×10-2Pa〜5×10-2Pa、より好ましくは1.0×10-2Pa〜3×10-2Pa。)

投入電力(各ターゲットについて):30〜1000W、好ましくは50〜750W、より好ましくは80〜500W

成膜速度:2.0〜50nm/sec、好ましくは2.5〜35nm/sec、より好ましくは5〜25nm/sec

TaBSi化合物ターゲットを使用する方法(3)

スパッタガス:ArとO2とN2の混合ガス(O2ガス濃度5〜30体積%、N2ガス濃度5〜30体積%、好ましくはO2ガス濃度6〜25体積%、N2ガス濃度6〜25体積%、より好ましくはO2ガス濃度10〜20体積%、N2ガス濃度15〜25体積%。ガス圧1.0×10-2Pa〜10×10-2Pa、好ましくは1.0×10-2Pa〜5×10-2Pa、より好ましくは1.0×10-2Pa〜3×10-2Pa。)

投入電力:30〜1000W、好ましくは50〜750W、より好ましくは80〜500W

成膜速度:2.0〜50nm/sec、好ましくは2.5〜35nm/sec、より好ましくは5〜25nm/sec

【0084】

なお、吸収層上に低反射層を成膜することが好ましいのは、パターンの検査光の波長とEUV光の波長とが異なるからである。したがって、パターンの検査光としてEUV光(13.5nm付近)を使用する場合、吸収層上に低反射層を成膜する必要はないと考えられる。検査光の波長は、パターン寸法が小さくなるに伴い短波長側にシフトする傾向があり、将来的には193nm、さらには13.5nmにシフトすることも考えられる。検査光の波長が13.5nmである場合、吸収層上に低反射層を成膜する必要はないと考えられる。

【0085】

本発明の方法により製造されるEUVマスクブランクは、反射層および吸収層、ならびに必要に応じて形成されるバッファ層および低反射層以外に、EUVマスクブランクの分野において公知の機能膜を有していてもよい。このような機能膜の具体例としては、基板保持部20として静電チャック機構を用いる場合に、ガラス基板10の裏面12の側に形成される導電膜が挙げられる。裏面12の側に導電膜が形成されていないガラス基板を静電チャック機構により、直接吸着保持することも可能である。しかしながら、絶縁物で誘電体であるガラス基板を静電チャック機構で直接吸着保持した場合、高電圧を印加する必要があることから、ガラス基板が絶縁破壊するおそれがある。このため、基板保持部20として静電チャック機構を用いる場合、ガラス基板10の裏面12の側には導電膜を形成することが好ましい。

【0086】

ガラス基板10の裏面12の側に導電膜を形成する場合、シート抵抗が100Ω/□以下となるように、構成材料の電気伝導率と厚さを選択する。導電膜の構成材料としては、公知の文献に記載されているものから広く選択することができる。例えば、特表2003−501823号公報に記載の高誘電率のコーティング、具体的には、シリコン、TiN、モリブデン、クロム、TaSiからなるコーティングを適用することができる。但し、導電膜表面の表面粗さが小さいことからチャック面との密着性に優れること、および、導電膜のシート抵抗が低く、チャック力に優れることから、導電膜としてCrN膜を形成することが好ましい。

導電膜の厚さは、例えば10〜1000nmとすることができる。

導電膜は、公知の成膜方法、例えば、マグネトロンスパッタリング法、イオンビームスパッタリング法といったスパッタリング法、CVD法、真空蒸着法、電解メッキ法を用いて形成できる。

【0087】

上述したように、EUVL用反射層付基板は、EUVマスクブランクの前駆体として、あるいは、EUVミラーとして、用いられる。

EUVL用反射層付基板は、上述した構成のEUVマスクブランクの吸収層を成膜する前の状態に相当し、ガラス基板の成膜面上に少なくとも反射層を成膜したものである。本発明におけるEUVL用反射層付基板には、ガラス基板の成膜面上に反射層のみを成膜したものに加えて、該反射層としての多層反射膜の最上層をキャップ層としたものや、該反射層上にバッファ層を成膜したものも含まれる。また、ガラス基板の裏面側に導電膜を形成したものも含まれる。

上述したように、本発明のEUVL用反射層付基板の製造方法では、上述した所定の基板保持部、遮蔽部および搬出入用のアームを有するスパッタリング装置を用いて、ガラス基板の成膜面上に反射層を少なくとも成膜する。本発明のEUVL用反射層付基板の製造方法の場合、搬出入用のアームは、ガラス基板の搬入、または製造後のEUVL用反射層付基板の搬出に用いられる。本発明のEUVL用反射層付基板の製造方法の場合、図2に示す搬出入時の位置において、搬出入用の開口部の上端が、ガラス基板の上端または製造後の反射層付基板の上端よりも上方に位置している。

また、後述する本発明のEUVマスクブランクによる効果の記載中、製造後のEUVマスクブランクと記載されている個所は、製造後のEUVL用反射層付基板と読み替える。

【0088】

本発明のEUVマスクブランクの製造方法によれば、製造後のEUVマスクブランクの搬出時において、遮蔽部30から剥離した膜材料が、製造後のEUVマスクブランクや、基板保持部20の基板保持面やその周辺へ付着することを抑制できる。

ガラス基板10の搬入時あるいは製造後のEUVマスクブランクの搬出時において、ガラス基板10あるいは製造後のEUVマスクブランクが搬出入用の開口部32に接触したり、該開口部32周辺に付着した膜材料がガラス基板10あるいは製造後のEUVマスクブランクに付着することが防止されている。

また、成膜時において、搬出入用の開口部32から侵入した膜材料が基板保持部20に保持されるガラス基板10や基板保持部20の基板保持面やその周辺に付着することを抑制できる。

基板保持部20の基板保持面やその周辺へ膜材料が付着した場合、該基板保持部20によって保持されるガラス基板に転写されるおそれがある。特に、同一の基板保持部20を用いて、EUVマスクブランクを複数製造する場合は、EUVマスクブランクの製造過程で該基板保持部20に蓄積された膜材料がガラス基板に転写されるおそれがあるので問題となる。本発明のEUVマスクブランクの製造方法によれば、このような問題が解消される。

【0089】

また、本発明のEUVマスクブランクの製造方法によれば、成膜時のガラス基板側面への膜材料の付着を抑制できる。これにより、製造されるEUVマスクブランクは以下に述べる利点を有する。

【0090】

上述したように、基板保持部20として静電チャック機構を用いる場合には、ガラス基板10の裏面12の側に導電膜が成膜される。ガラス基板10の成膜面11には、反射層および吸収層が成膜され、必要に応じてバッファ層および低反射層が成膜される。すなわち、ガラス基板10の両方の面11,12に膜が形成される。このような場合、ガラス基板10の側面に膜材料が付着すると、ガラス基板10の両方の面11,12に形成された膜間で導通が生じるおそれがある。

本発明のEUVマスクブランクの製造方法によれば、成膜時のガラス基板側面への膜材料の付着を抑制できるので、製造されるEUVマスクブランクにおいて、ガラス基板の両方の面に形成された膜間での導通を防止できる。ガラス基板の両方の面に形成された膜間で導通が生じていないことは、ガラス基板側面のシート抵抗値を測定することで確認できる。本発明の方法により製造されるEUVマスクブランクは、ガラス基板側面のシート抵抗値が、ガラス基板側面の全ての部位において、100MΩ/□以上が好ましく、300MΩ/□以上より好ましく、500MΩ/□以上がさらに好ましい。

ガラス基板側面のシート抵抗値は、例えば市販の4探針測定器を用いて測定できる。

【0091】

また、成膜時のガラス基板側面への膜材料の付着が抑制されていることは、マスクブランクの製造前後にガラス基板側面の吸光度を測定することによっても確認できる。ガラス基板側面に膜材料が付着すると、ガラス基板側面の吸光度が増加するからである。

膜材料の付着によって、ガラス基板側面の吸光度が増加すると、ガラス基板側面から光学的に基板を検知する自動搬送機構において、ガラス基板の検知が妨げられることがしばしばあるので問題である。

本発明の方法により製造されるEUVマスクブランクは、下記手順で測定されるマスクブランクの製造前後でのガラス基板側面の吸光度増加量が350nm〜800nmにわたり0.5以下が好ましく、0.45以下がより好ましく、0.4以下がさらに好ましい。

吸光度の測定方法

EUVマスクブランクを所定の寸法に切断し、市販の分光光度計に、基板側面部分が表面になるようにセットし、350〜800nmの反射率を測定して吸光度を計算する。

【0092】

本発明のEUVマスクブランクの製造方法によれば、製造されるEUVマスクブランクの欠陥を抑制できる。

本発明の方法により製造されるEUVマスクブランクは、市販の欠陥検査装置にて70nm以上の欠陥数を、検査領域142mm角として測定した場合に、70nm以上の欠陥数は、30個以下が好ましく、10個以下がより好ましく、5個以下がさらに好ましい。

【実施例】

【0093】

以下、実施例を用いて本発明をさらに説明する。なお、以下に示す実施例および比較例では、EUVL用反射層付基板を作製した。

【0094】

(実施例1)

実施例1では、ガラス基板10に対して、図1〜3に示す位置関係となる基板保持部20、遮蔽部30、および、搬出入用のアーム40を有するスパッタリング装置を用いて、以下の手順を実施してEUVL用反射層付基板を得た。

ガラス基板10は、主成分をSiO2としたゼロ膨張ガラスであり、22℃における熱膨張係数が0/℃である。ガラス基板10の寸法は、152mm角であり(L=152mm)、厚さt1=6.35mmである。

基板保持部20は、静電チャック機構を有しており、該静電チャック機構により、ガラス基板10は裏面12の側を吸着保持した。なお、ガラス基板10の裏面12の側には、導電膜として、シート抵抗率90Ω/□、厚さ70nmの窒化クロム(CrN)膜が形成されている。

遮蔽部30は、5000番台のアルミニウム合金製であり、ガラス基板10または基板保持部20との位置関係は以下のとおりであった。

成膜時の位置(図1)

搬出入用の開口部32の上端と、基板保持部20の上端と、の距離d2:3mm

遮蔽部30と、ガラス基板10の側面と、の距離d3:2mm

ガラス基板10の成膜面11と、遮蔽部材30と、の間隔d4:2mm

成膜面遮蔽長l:2mm

搬出入時の位置(図2)

遮蔽部30の下端と、基板保持部20の上端と、の距離d1:6.5mm

搬出入用の開口部32

長さ:156mm

幅w:20mm(ガラス基板の厚さt1とアームの厚さt2との合計は17mm)

搬出入用のアーム40

厚さt2:3.5mm

【0095】

図1に示す成膜時の位置に保持した状態で、ガラス基板10の成膜面11上にイオンビームスパッタリング法を用いてMo膜およびSi膜を交互に成膜することを50周期繰り返すことにより、合計膜厚340nm((2.3nm+4.5nm)×50)のMo/Si多層反射膜(反射層)を成膜することによって、EUVL用反射層付基板を製造した。

Mo膜およびSi膜の成膜条件は以下のとおりである。

Mo膜の成膜条件

ターゲット:Moターゲット

スパッタガス:Arガス(ガス圧0.02Pa)

電圧:700V

成膜速度:0.064nm/sec

膜厚:2.3nm

Si膜の成膜条件

ターゲット:Siターゲット(ホウ素ドープ)

スパッタガス:Arガス(ガス圧0.02Pa)

電圧:700V

成膜速度:0.077nm/sec

膜厚:4.5nm

【0096】

製造後の反射層付基板は、図2に示す搬出入時の位置において、アーム40を用いて開口部32から取り出した。同様の手順で、100枚の反射層付基板を製造した後、基板保持部20への成膜材料の付着をレーザ反射センサによる反射率の変化により確認した。その結果、基板保持部20の上端から2.5mm以上下方にのみ成膜材料が付着していることが確認された。また、当該成膜材料が付着した部位からの膜剥がれの有無を目視により確認したが、膜剥がれが認められなかった。また、製造後の反射層付基板の搬出時において、開口部32への反射層付基板の接触の有無を目視により確認したが、開口部32への反射層付基板の接触は認められなかった。

【0097】

(実施例2)

成膜時の位置(図1)における搬出入用の開口部32の上端と、基板保持部20の上端と、の距離d2を0.5mmとし、搬出入時の位置(図2)における遮蔽部30の下端と、基板保持部20の上端と、の距離d1を4mmとした以外は実施例1と同様の手順を実施した。

100枚の反射層付基板を製造した後、基板保持部20への成膜材料の付着をレーザ反射センサによる反射率の変化により確認した結果、基板保持部20の上端よりも下方にのみ成膜材料が付着していることが確認された。また、当該成膜材料が付着した部位からの膜剥がれの有無を目視により確認したが、膜剥がれが認められなかった。また、製造後の反射層付基板の搬出時において、開口部32への反射層付基板の接触の有無を目視により確認したが、開口部32への反射層付基板の接触は認められなかった。

【0098】

(実施例3)

搬出入用の開口部32の幅wを18mm(ガラス基板の厚さt1とアームの厚さt2との合計は17mm)とした以外、実施例1と同様の手順を実施した。

100枚の反射層付基板を製造した後、基板保持部20への成膜材料の付着をレーザ反射センサによる反射率の変化により確認した結果、基板保持部20の上端よりも下方にのみ成膜材料が付着していることが確認された。成膜材料が付着している部位の範囲は基板保持部20の高さ方向において、実施例1よりも2mm狭かった。また、当該成膜材料が付着した部位からの膜剥がれの有無を目視により確認したが、膜剥がれが認められなかった。また、製造後の反射層付基板の搬出時において、開口部32への反射層付基板の接触の有無を目視により確認したが、開口部32への反射層付基板の接触は認められなかった。

【0099】

(実施例4)

搬出入用の開口部32の幅wを25.5mm(ガラス基板の厚さt1とアームの厚さt2との合計は17mm)とした以外、実施例1と同様の手順を実施した。

100枚の反射層付基板を製造した後、基板保持部20への成膜材料の付着をレーザ反射センサによる反射率の変化により確認した結果、基板保持部20の上端から2.5mm以上下方にのみ成膜材料が付着していることが確認された。成膜材料が付着している部位の範囲は基板保持部20の高さ方向において、実施例1よりも約1.5倍広かった。また、当該成膜材料が付着した部位からの膜剥がれの有無を目視により確認したが、膜剥がれが認められなかった。また、製造後の反射層付基板の搬出時において、開口部32への反射層付基板の接触の有無を目視により確認したが、開口部32への反射層付基板の接触は認められなかった。

【0100】

(比較例1)

成膜時の位置(図1)における搬出入用の開口部32の上端と、基板保持部20の上端と、の距離d2を0mmとし、搬出入時の位置(図2)における遮蔽部30の下端と、基板保持部20の上端と、の距離d1を3.5mmとした以外は実施例1と同様の手順を実施した。

100枚の反射層付基板を製造した後、基板保持部20への成膜材料の付着をレーザ反射センサによる反射率の変化により確認した結果、基板保持面を含んだ基板保持部20の上端にも成膜材料が付着していることが確認された。また、当該成膜材料が付着した部位からの膜剥がれの有無を目視により確認したが、膜剥がれが認められた。製造後の反射層付基板を目視により確認したところ、膜剥がれにより生じた異物の一部が該反射層付基板に転写されていることが確認された。また、製造後の反射層付基板の搬出時において、開口部32への反射層付基板の接触の有無を目視により確認したが、開口部32への反射層付基板の接触は認められなかった。

【0101】

(比較例2)

搬出入用の開口部32の幅wを17.5mm(ガラス基板の厚さt1とアームの厚さt2との合計は17mm)とした以外、実施例1と同様の手順を実施した。

100枚の反射層付基板を製造した後、基板保持部20への成膜材料の付着をレーザ反射センサによる反射率の変化により確認した結果、基板保持部20の上端よりも下方にのみ成膜材料が付着していることが確認された。成膜材料が付着している部位の範囲は基板保持部20の高さ方向において、実施例1と同程度であった。また、当該成膜材料が付着した部位からの膜剥がれの有無を目視により確認したが、膜剥がれが認められなかった。また、製造後の反射層付基板の搬出時において、開口部32への反射層付基板の接触の有無を目視により確認したところ、開口部32への反射層付基板の接触が認められ、反射層付基板にキズが生じた。

【0102】

(比較例3)

搬出入用の開口部32の幅wを34mm(ガラス基板の厚さt1とアームの厚さt2との合計は17mm)とした以外、実施例1と同様の手順を実施した。

100枚の反射層付基板を製造した後、基板保持部20への成膜材料の付着をレーザ反射センサによる反射率の変化により確認した結果、基板保持部20の広い範囲に成膜材料が多く付着していることが確認された。また、当該成膜材料が付着した部位からの膜剥がれの有無を目視により確認したところ、70枚を処理するまでは膜剥がれが認められなかったが、100枚目の時点では膜剥がれが認められた。また、製造後の反射層付基板の搬出時において、開口部32への反射層付基板の接触の有無を目視により確認したが、開口部32への反射層付基板の接触は認められなかった。

【符号の説明】

【0103】

10:ガラス基板

11:成膜面

12:裏面

20:基板保持部

30:遮蔽部

31:開口部(成膜用)

32:開口部(搬出入用)

40:搬出入用のアーム

【特許請求の範囲】

【請求項1】

スパッタリング法により、ガラス基板上に、EUV光を反射する反射層を少なくとも成膜するEUVリソグラフィ用(EUVL)用反射層付基板の製造方法であって、

前記ガラス基板の裏面側を保持する基板保持部と、前記ガラス基板の側面全周、前記基板保持部の側面全周のうち、該基板保持部の上端を含めた高さ方向における少なくとも一部、および、前記ガラス基板の成膜面の外縁部を覆うことができ、かつ、下記(1)〜(7)を満たす遮蔽部と、ガラス基板または製造後のEUVL用反射層付基板の搬出入用のアームと、を有するスパッタリング装置を用いて、前記ガラス基板上に前記反射層を少なくとも成膜するEUVL用反射層付基板の製造方法。

(1)前記遮蔽部は、ガラス基板またはEUVL用反射層付基板の搬出入用の開口部を、前記ガラス基板の側面と対向する側の面に有する。

(2)前記遮蔽部は、搬出入時の位置と、成膜時の位置と、の間を、上下方向に移動可能である。

(3)前記搬出入時の位置において、前記遮蔽部の下端が前記基板保持部の上端よりも下方に位置する。

(4)前記遮蔽部は、前記成膜時の位置において、前記搬出入用の開口部の上端が前記基板保持部の上端よりも下方に位置する。

(5)前記遮蔽部は、前記搬出入時の位置において、前記搬出入用の開口部の上端が、前記ガラス基板の上端または製造後のEUVL用反射層付基板の上端よりも上方に位置し、前記搬出入用の開口部の下端が、前記搬出入用のアームの下端よりも下方に位置する。

(6)前記遮蔽部は、前記搬出入用の開口部の長さが、前記ガラス基板の長さよりも0.5mm以上長い。

(7)前記遮蔽部は、前記搬出入用の開口部の幅が、前記ガラス基板および前記搬出入用のアームの厚さの和よりも0.5mm以上大きい。

【請求項2】

前記搬出入用の開口部の長さが、前記ガラス基板の長さ+5mm以下である、請求項1に記載のEUVL用反射層付基板の製造方法。

【請求項3】

前記搬出入用の開口部の幅が、前記ガラス基板および前記搬出入用のアームの厚さの和+10mm以下である、請求項1または2に記載のEUVL用反射層付基板の製造方法。

【請求項4】

前記搬出入用の開口部が開閉可能なシャッター機構を有する、請求項1〜3のいずれかに記載のEUVL用反射層付基板の製造方法。

【請求項5】

前記成膜時の位置における前記搬出入用の開口部の上端が、前記基板保持部の上端よりも0.5mm以上下方に位置する請求項1〜4のいずれかに記載のEUVL用反射膜付基板の製造方法。

【請求項6】

前記成膜時の位置における前記遮蔽部と、前記ガラス基板の側面と、の距離が1〜10mmである、請求項1〜5のいずれかに記載のEUVL用反射層付基板の製造方法。

【請求項7】

前記成膜時の位置において、前記遮蔽部で覆われる前記ガラス基板の成膜面の外縁部の長さが1〜9mmである、請求項1〜6のいずれかに記載のEUVL用反射層付基板の製造方法。

【請求項8】

前記成膜時の位置において、前記遮蔽部と、前記ガラス基板の成膜面と、の間隔が1〜8mmである、請求項1〜7のいずれかに記載のEUVL用反射層付基板の製造方法。

【請求項9】

前記基板保持部が、静電チャック機構を有する、請求項1〜8のいずれかに記載のEUVL用反射層付基板の製造方法。

【請求項10】

製造されるEUVL用反射層付基板において、前記ガラス基板側面のシート抵抗値が前記ガラス基板側面の全ての部位において100MΩ/□以上である請求項1〜9のいずれかに記載のEUVL用反射層付基板の製造方法。

【請求項11】

製造されるEUVL用反射層付基板において、EUVL用反射層付基板の製造前後での前記ガラス基板側面の吸光度増加量が350nm〜800nmにわたり0.5以下である請求項1〜10のいずれかに記載のEUVL用反射層付基板の製造方法。

【請求項12】

スパッタリング法により、ガラス基板上に、EUV光を反射する反射層、および、EUV光を吸収する吸収層を少なくともこの順に成膜するEUVリソグラフィ(EUVL)用反射型マスクブランクの製造方法であって、

前記ガラス基板の裏面側を保持する基板保持部と、前記ガラス基板の側面全周、前記基板保持部の側面全周のうち、該基板保持部の上端を含めた高さ方向における少なくとも一部、および、前記ガラス基板の成膜面の外縁部を覆うことができ、かつ、下記(1)〜(7)を満たす遮蔽部と、ガラス基板または製造後のEUVL用反射型マスクブランクの搬出入用のアームと、を有するスパッタリング装置を用いて、前記ガラス基板上に前記反射層および前記吸収層を少なくともこの順に成膜するEUVL用反射型マスクブランクの製造方法。

(1)前記遮蔽部は、ガラス基板またはEUVL用反射型マスクブランクの搬出入用の開口部を、前記ガラス基板の側面と対向する側の面に有する。

(2)前記遮蔽部は、搬出入時の位置と、成膜時の位置と、の間を、上下方向に移動可能である。

(3)前記搬出入時の位置において、前記遮蔽部の下端が前記基板保持部の上端よりも下方に位置する。

(4)前記遮蔽部は、前記成膜時の位置において、前記搬出入用の開口部の上端が前記基板保持部の上端よりも下方に位置する。

(5)前記遮蔽部は、前記搬出入時の位置において、前記搬出入用の開口部の上端が、前記ガラス基板の上端または製造後のEUVL用反射型マスクブランクの上端よりも上方に位置し、前記搬出入用の開口部の下端が、前記搬出入用のアームの下端よりも下方に位置する。

(6)前記遮蔽部は、前記搬出入用の開口部の長さが、前記ガラス基板の長さよりも0.5mm以上長い。

(7)前記遮蔽部は、前記搬出入用の開口部の幅が、前記ガラス基板および前記搬出入用のアームの厚さの和よりも0.5mm以上大きい。

【請求項13】

前記搬出入用の開口部の長さが、前記ガラス基板の長さ+5mm以下である、請求項12に記載のEUVL用反射型マスクブランクの製造方法。

【請求項14】

前記搬出入用の開口部の幅が、前記ガラス基板および前記搬出入用のアームの厚さの和+10mm以下である、請求項12または13に記載のEUVL用反射型マスクブランクの製造方法。

【請求項15】

前記搬出入用の開口部が開閉可能なシャッター機構を有する、請求項12〜14のいずれかに記載のEUVL用反射型マスクブランクの製造方法。

【請求項16】

前記成膜時の位置における前記搬出入用の開口部の上端が、前記基板保持部の上端よりも0.5mm以上下方に位置する請求項12〜15のいずれかに記載のEUVL用反射型マスクブランクの製造方法。

【請求項17】

前記成膜時の位置における前記遮蔽部と、前記ガラス基板の側面と、の距離が1〜10mmである、請求項12〜16のいずれかに記載のEUVL用反射型マスクブランクの製造方法。

【請求項18】

前記成膜時の位置において、前記遮蔽部で覆われる前記ガラス基板の成膜面の外縁部の長さが1〜9mmである、請求項12〜17のいずれかに記載のEUVL用反射型マスクブランクの製造方法。

【請求項19】

前記成膜時の位置において、前記遮蔽部と、前記ガラス基板の成膜面と、の間隔が1〜8mmである、請求項12〜18のいずれかに記載のEUVL用反射型マスクブランクの製造方法。

【請求項20】

前記基板保持部が、静電チャック機構を有する、請求項12〜19のいずれかに記載のEUVL用反射型マスクブランクの製造方法。

【請求項21】

製造されるEUVL用反射型マスクブランクにおいて、前記ガラス基板側面のシート抵抗値が前記ガラス基板側面の全ての部位において100MΩ/□以上である請求項12〜20のいずれかに記載のEUVL用反射型マスクブランクの製造方法。

【請求項22】

製造されるEUVL用反射型マスクブランクにおいて、マスクブランクの製造前後での前記ガラス基板側面の吸光度増加量が350nm〜800nmにわたり0.5以下である請求項12〜21のいずれかに記載のEUVL用反射型マスクブランクの製造方法。

【請求項1】

スパッタリング法により、ガラス基板上に、EUV光を反射する反射層を少なくとも成膜するEUVリソグラフィ用(EUVL)用反射層付基板の製造方法であって、

前記ガラス基板の裏面側を保持する基板保持部と、前記ガラス基板の側面全周、前記基板保持部の側面全周のうち、該基板保持部の上端を含めた高さ方向における少なくとも一部、および、前記ガラス基板の成膜面の外縁部を覆うことができ、かつ、下記(1)〜(7)を満たす遮蔽部と、ガラス基板または製造後のEUVL用反射層付基板の搬出入用のアームと、を有するスパッタリング装置を用いて、前記ガラス基板上に前記反射層を少なくとも成膜するEUVL用反射層付基板の製造方法。

(1)前記遮蔽部は、ガラス基板またはEUVL用反射層付基板の搬出入用の開口部を、前記ガラス基板の側面と対向する側の面に有する。

(2)前記遮蔽部は、搬出入時の位置と、成膜時の位置と、の間を、上下方向に移動可能である。

(3)前記搬出入時の位置において、前記遮蔽部の下端が前記基板保持部の上端よりも下方に位置する。

(4)前記遮蔽部は、前記成膜時の位置において、前記搬出入用の開口部の上端が前記基板保持部の上端よりも下方に位置する。

(5)前記遮蔽部は、前記搬出入時の位置において、前記搬出入用の開口部の上端が、前記ガラス基板の上端または製造後のEUVL用反射層付基板の上端よりも上方に位置し、前記搬出入用の開口部の下端が、前記搬出入用のアームの下端よりも下方に位置する。

(6)前記遮蔽部は、前記搬出入用の開口部の長さが、前記ガラス基板の長さよりも0.5mm以上長い。

(7)前記遮蔽部は、前記搬出入用の開口部の幅が、前記ガラス基板および前記搬出入用のアームの厚さの和よりも0.5mm以上大きい。

【請求項2】

前記搬出入用の開口部の長さが、前記ガラス基板の長さ+5mm以下である、請求項1に記載のEUVL用反射層付基板の製造方法。

【請求項3】

前記搬出入用の開口部の幅が、前記ガラス基板および前記搬出入用のアームの厚さの和+10mm以下である、請求項1または2に記載のEUVL用反射層付基板の製造方法。

【請求項4】

前記搬出入用の開口部が開閉可能なシャッター機構を有する、請求項1〜3のいずれかに記載のEUVL用反射層付基板の製造方法。

【請求項5】

前記成膜時の位置における前記搬出入用の開口部の上端が、前記基板保持部の上端よりも0.5mm以上下方に位置する請求項1〜4のいずれかに記載のEUVL用反射膜付基板の製造方法。

【請求項6】

前記成膜時の位置における前記遮蔽部と、前記ガラス基板の側面と、の距離が1〜10mmである、請求項1〜5のいずれかに記載のEUVL用反射層付基板の製造方法。

【請求項7】

前記成膜時の位置において、前記遮蔽部で覆われる前記ガラス基板の成膜面の外縁部の長さが1〜9mmである、請求項1〜6のいずれかに記載のEUVL用反射層付基板の製造方法。

【請求項8】

前記成膜時の位置において、前記遮蔽部と、前記ガラス基板の成膜面と、の間隔が1〜8mmである、請求項1〜7のいずれかに記載のEUVL用反射層付基板の製造方法。

【請求項9】

前記基板保持部が、静電チャック機構を有する、請求項1〜8のいずれかに記載のEUVL用反射層付基板の製造方法。

【請求項10】

製造されるEUVL用反射層付基板において、前記ガラス基板側面のシート抵抗値が前記ガラス基板側面の全ての部位において100MΩ/□以上である請求項1〜9のいずれかに記載のEUVL用反射層付基板の製造方法。

【請求項11】

製造されるEUVL用反射層付基板において、EUVL用反射層付基板の製造前後での前記ガラス基板側面の吸光度増加量が350nm〜800nmにわたり0.5以下である請求項1〜10のいずれかに記載のEUVL用反射層付基板の製造方法。

【請求項12】

スパッタリング法により、ガラス基板上に、EUV光を反射する反射層、および、EUV光を吸収する吸収層を少なくともこの順に成膜するEUVリソグラフィ(EUVL)用反射型マスクブランクの製造方法であって、

前記ガラス基板の裏面側を保持する基板保持部と、前記ガラス基板の側面全周、前記基板保持部の側面全周のうち、該基板保持部の上端を含めた高さ方向における少なくとも一部、および、前記ガラス基板の成膜面の外縁部を覆うことができ、かつ、下記(1)〜(7)を満たす遮蔽部と、ガラス基板または製造後のEUVL用反射型マスクブランクの搬出入用のアームと、を有するスパッタリング装置を用いて、前記ガラス基板上に前記反射層および前記吸収層を少なくともこの順に成膜するEUVL用反射型マスクブランクの製造方法。

(1)前記遮蔽部は、ガラス基板またはEUVL用反射型マスクブランクの搬出入用の開口部を、前記ガラス基板の側面と対向する側の面に有する。

(2)前記遮蔽部は、搬出入時の位置と、成膜時の位置と、の間を、上下方向に移動可能である。

(3)前記搬出入時の位置において、前記遮蔽部の下端が前記基板保持部の上端よりも下方に位置する。

(4)前記遮蔽部は、前記成膜時の位置において、前記搬出入用の開口部の上端が前記基板保持部の上端よりも下方に位置する。

(5)前記遮蔽部は、前記搬出入時の位置において、前記搬出入用の開口部の上端が、前記ガラス基板の上端または製造後のEUVL用反射型マスクブランクの上端よりも上方に位置し、前記搬出入用の開口部の下端が、前記搬出入用のアームの下端よりも下方に位置する。

(6)前記遮蔽部は、前記搬出入用の開口部の長さが、前記ガラス基板の長さよりも0.5mm以上長い。

(7)前記遮蔽部は、前記搬出入用の開口部の幅が、前記ガラス基板および前記搬出入用のアームの厚さの和よりも0.5mm以上大きい。

【請求項13】

前記搬出入用の開口部の長さが、前記ガラス基板の長さ+5mm以下である、請求項12に記載のEUVL用反射型マスクブランクの製造方法。

【請求項14】

前記搬出入用の開口部の幅が、前記ガラス基板および前記搬出入用のアームの厚さの和+10mm以下である、請求項12または13に記載のEUVL用反射型マスクブランクの製造方法。

【請求項15】

前記搬出入用の開口部が開閉可能なシャッター機構を有する、請求項12〜14のいずれかに記載のEUVL用反射型マスクブランクの製造方法。

【請求項16】

前記成膜時の位置における前記搬出入用の開口部の上端が、前記基板保持部の上端よりも0.5mm以上下方に位置する請求項12〜15のいずれかに記載のEUVL用反射型マスクブランクの製造方法。

【請求項17】

前記成膜時の位置における前記遮蔽部と、前記ガラス基板の側面と、の距離が1〜10mmである、請求項12〜16のいずれかに記載のEUVL用反射型マスクブランクの製造方法。

【請求項18】

前記成膜時の位置において、前記遮蔽部で覆われる前記ガラス基板の成膜面の外縁部の長さが1〜9mmである、請求項12〜17のいずれかに記載のEUVL用反射型マスクブランクの製造方法。

【請求項19】

前記成膜時の位置において、前記遮蔽部と、前記ガラス基板の成膜面と、の間隔が1〜8mmである、請求項12〜18のいずれかに記載のEUVL用反射型マスクブランクの製造方法。

【請求項20】

前記基板保持部が、静電チャック機構を有する、請求項12〜19のいずれかに記載のEUVL用反射型マスクブランクの製造方法。

【請求項21】

製造されるEUVL用反射型マスクブランクにおいて、前記ガラス基板側面のシート抵抗値が前記ガラス基板側面の全ての部位において100MΩ/□以上である請求項12〜20のいずれかに記載のEUVL用反射型マスクブランクの製造方法。

【請求項22】