LED基板、発光モジュール、LED基板の製造方法、及び発光モジュールの製造方法

【課題】LED基板としての性能を損なうことなく、軽量化、小型化及び薄型化できる新しいタイプのLED基板及び発光モジュールを提供する。

【解決手段】発光モジュール1000が、LED基板100と、発光素子200と、を有する。LED基板100は、樹脂基板10と、樹脂基板10上に形成され、後に実装される発光素子200に電力を供給するための導体層と、樹脂基板10上に形成された反射材粒子を含有するシリコーン樹脂から構成される反射膜11と、からなる。

【解決手段】発光モジュール1000が、LED基板100と、発光素子200と、を有する。LED基板100は、樹脂基板10と、樹脂基板10上に形成され、後に実装される発光素子200に電力を供給するための導体層と、樹脂基板10上に形成された反射材粒子を含有するシリコーン樹脂から構成される反射膜11と、からなる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、LED基板、発光モジュール、LED基板の製造方法、及び発光モジュールの製造方法に関する。

【背景技術】

【0002】

LED(発光ダイオード)ライト、LED照明等に使われる発光素子を実装するための種々のLED基板が開発されている。

【0003】

特許文献1には、金属からなる基材と、基材上に形成された絶縁層と、絶縁層上に形成された回路と、回路上に形成されたニッケル層又はアルミニウム層と、絶縁層上及び回路上に形成された反射膜と、を有するLED基板が開示されている。このLED基板では、基材が金属箔からなり、絶縁層が樹脂からなり、回路が銅箔からなり、反射膜が、酸化亜鉛又はルチル型酸化チタンを含有するエポキシ樹脂又はアクリル樹脂からなる。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2009−130234号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

近年、発光モジュール又は発光素子を搭載するLED基板は、これらを搭載する機器の小型化に伴い、軽量化、小型化及び薄型化することが求められるようになってきている。

【0006】

特許文献1に記載されている従来のLED基板は、金属箔(基材)と、樹脂(絶縁層)と、銅箔(回路)と、ニッケル層又はアルミニウム層と、酸化亜鉛又はルチル型酸化チタンを含有するエポキシ樹脂又はアクリル樹脂(反射膜)と、から構成される。このようなLED基板を軽量化、小型化及び薄型化するために、単にサイズを小さくしていくと様々な問題が発生する。

【0007】

本発明は、こうした実情に鑑みてなされたものであり、LED基板としての性能を損なうことなく、軽量化、小型化及び薄型化できる新しいタイプのLED基板及び発光モジュールを提供することを目的とする。また、そのようなLED基板及び発光モジュールを得ることができるLED基板の製造方法及び発光モジュールの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明に係るLED基板は、

樹脂基板と、

前記樹脂基板上に形成され、後に実装される発光素子に電力を供給するための導体層と、

前記樹脂基板上に形成された反射材粒子を含有するシリコーン樹脂から構成される反射膜と、

からなる。

【0009】

前記樹脂基板は、補強材を含有する、ことが好ましい。

【0010】

前記補強材は、繊維質材料である、ことが好ましい。

【0011】

前記繊維質材料は、ガラス繊維である、ことが好ましい。

【0012】

前記樹脂基板は、エポキシ樹脂を含有する、ことが好ましい。

【0013】

前記導体層は、発光素子を実装するための機能を有する、ことが好ましい。

【0014】

前記後に実装される発光素子に電力を供給するための導体層は、電源層もしくはグランド層として機能する、ことが好ましい。

【0015】

前記樹脂基板は、前記樹脂基板を貫通する孔を有し、前記樹脂基板を貫通する孔に導体が充填されてなるフィルド導体を有する、ことが好ましい。

【0016】

前記フィルド導体は、前記後に実装される発光素子に電力を供給するための導体層と電気的に接続する、ことが好ましい。

【0017】

前記フィルド導体は、銅からなる、ことが好ましい。

【0018】

前記反射材粒子は、酸化チタンからなる、ことが好ましい。

【0019】

前記酸化チタンは、アナターゼ型の酸化チタンである、ことが好ましい。

【0020】

前記反射材粒子は、ジルコニアからなる、ことが好ましい。

【0021】

前記反射膜は、ソルダーレジストである、ことが好ましい。

【0022】

前記LED基板は、フリップチップ方式で発光素子を実装するための電極を有している、ことが好ましい。

【0023】

本発明に係る発光モジュールは、前記LED基板と、発光素子と、を有する。

【0024】

本発明に係るLED基板の製造方法は、前記LED基板を製造するLED基板の製造方法であって、

樹脂基板を用意することと、

前記樹脂基板上に形成され、後に実装される発光素子に電力を供給するための導体層を形成することと、

前記樹脂基板上に、反射材粒子を含有するシリコーン樹脂から構成される反射膜を形成することと、

を含む。

【0025】

本発明に係る発光モジュールの製造方法は、前記LED基板の製造方法により製造されたLED基板に発光素子を実装することを含む。

【発明の効果】

【0026】

本発明によれば、樹脂基板と、前記樹脂基板上に形成され、反射材粒子を含有するシリコーン樹脂から構成される反射膜と、前記樹脂基板上に形成され、後に実装される発光素子に電力を供給するための導体層と、からなる。本発明のLED基板は、樹脂基板から構成されているので、変形しにくくかつ割れにくいので耐落下強度に優れている。本発明のLED基板は、反射材粒子を含有するシリコーン樹脂から構成される反射膜を有しているので、高い反射性能を有している。

【0027】

これらの構成を有しているので、本発明のLED基板によれば、LED基板としての性能を損なうことなく、小型化、薄型化することができるLED基板、及び、そのようなLED基板を用いた発光モジュールを提供することができる。また、本発明によれば、そのようなLED基板の製造方法、及び、そのようなLED基板を含む発光モジュールの製造方法を提供することができる。

【図面の簡単な説明】

【0028】

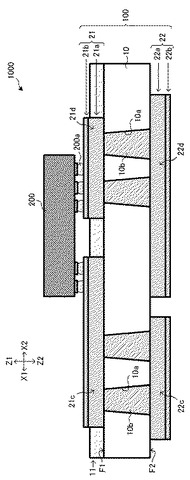

【図1】本発明の実施形態に係るLED基板を示す断面図である。

【図2】本発明の実施形態に係る発光モジュールを示す断面図である。

【図3】本発明の実施形態に係るLED基板におけるフィルド導体の配置を示す平面図である。

【図4】本発明の実施形態に係る発光モジュールの動作を説明するための図である。

【図5】本発明の実施形態に係るLED基板における異なる材料からなる各反射膜について、所定の波長範囲における光の反射率を示すグラフである。

【図6】実施例1、比較例1−1〜1−3に係る各試料の内容を示す表である。

【図7】(a)は、本発明の実施形態に係るLED基板におけるアナターゼ型の二酸化チタンからなる反射膜と、ルチル型の二酸化チタンからなる反射膜とについて、所定の波長範囲における光の反射率を示すグラフである。(b)は、本発明の実施形態に係るLED基板におけるルチル型二酸化チタンとシリコーン樹脂からなる反射膜と、ジルコニアとシリコーン樹脂からなる反射膜とについての所定の波長範囲における光の反射率を示すグラフである。

【図8】実施例2−1〜2−4に係る各試料の内容を示す表である。

【図9】本発明の実施例3−1、3−2、比較例3−1、3−2に係るLED基板について各試料についての所定の波長を有する光の反射率の経時変化を示すグラフである。

【図10】実施例3−1、3−2、比較例3−1、3−2に係る各試料の内容を示す表である。

【図11】本発明の実施形態に係るLED基板の製造方法を示すフローチャートである。

【図12】図11に示す製造方法のフローチャートにおける樹脂基板を準備する工程を説明するための図である。

【図13】(a)は、図11に示す製造方法のフローチャートにおける絶縁基板にスルーホールを形成する工程を説明するための図である。(b)は、図11に示す製造方法のフローチャートにおける絶縁基板に非貫通孔を形成する変形例の工程を説明するための図である。

【図14】図11に示す製造方法のフローチャートにおけるめっき工程を説明するための図である。

【図15】図11に示す製造方法のフローチャートにおけるエッチングレジストを形成する工程を説明するための図である。

【図16】図11に示す製造方法のフローチャートにおける導体層をエッチングする工程を説明するための図である。

【図17】図11に示す製造方法のフローチャートにおける反射膜を形成する第1の工程を説明するための図である。

【図18】図17の第1の工程の後の第2の工程を説明するための図である。

【図19】本発明の他の実施形態において、導体層よりも厚い反射膜(ソルダーレジスト)を有するLED基板を示す断面図である。

【図20】本発明の実施形態に係る発光モジュールにおいて、異なる態様で発光素子が実装された別例を示す図である。

【図21A】本発明の他の実施形態に係る配線パターン層(第1配線パターン及び第2配線パターン)を形成する第1の工程を説明するための図である。

【図21B】図21Aの第1の工程の後の第2の工程を説明するための図である。

【図21C】図21Bの第2の工程の後の第3の工程を説明するための図である。

【発明を実施するための形態】

【0029】

以下、本発明の実施形態について、図面を参照しつつ詳細に説明する。なお、図中、矢印Z1、Z2は、それぞれ基板の主面(表裏面)の法線方向に相当する基板の厚み方向を指す。一方、矢印X1、X2及びY1、Y2は、それぞれZ方向に直交する基板の側方を指す。基板の主面は、X−Y平面となる。また、基板の側面は、X−Z平面又はY−Z平面となる。

【0030】

相反する法線方向を向いた基板の2つの主面を、第1面(Z1側の面)、第2面(Z2側の面)という。直下とは、Z方向(Z1側又はZ2側)を意味する。

【0031】

導体層は、一乃至複数の導体パターンで構成される層である。導体層は、電気回路を構成する導体パターン、例えば配線(グランドも含む)、パッド、又はランド等を含む場合もあれば、電気回路を構成しない面状の導体パターン等を含む場合もある。

【0032】

孔は貫通孔に限られず、非貫通の孔も含めて、孔という。

【0033】

めっきには、電解めっき等の湿式めっきのほか、PVD(Physical Vapor Deposition)及びCVD(Chemical Vapor Deposition)等の乾式めっきも含まれる。

【0034】

光は、可視光に限られない。光には、可視光のほか、紫外線又はX線等の短い波長の電磁波及び赤外線等の長い波長の電磁波も含まれる。

【0035】

「用意すること」には、材料又は部品を購入して自ら製造することのほかに、完成品を購入して使用することなども含まれる。

【0036】

「発光素子に電力を供給するための導体層」とは、例えば、発光素子のカソード又はアノードと接続するためのパッドと、別のパッドとを電気的に接続する導体層のことをいう。

【0037】

「発光素子を実装するための機能」とは、例えば、発光素子のカソード又はアノードと接続するパッドを備えていることをいう。

【0038】

図1に、本実施形態に係るLED基板100の概略構造を示す。また、図2に、本実施形態に係る発光モジュール1000の概略構造を示す。図1は、本発明の実施形態に係るLED基板を示す断面図である。図2は、本発明の実施形態に係る発光モジュールを示す断面図である。

【0039】

LED基板100は、図1に示すように、樹脂基板10と、反射膜11と、導体層21(導体パターン21a、耐食膜21b)及び導体層22(導体パターン22a、耐食膜22b)と、を有する。以下、樹脂基板10の表裏面(2つの主面)の一方を第1面F1、他方を第2面F2という。LED基板100は、図2に示すように、発光素子200が実装されることで、発光モジュール1000となる。本実施形態では、発光素子200が、樹脂基板10の第1面F1側に実装される。

【0040】

本実施形態のLED基板100は、フリップチップ方式で発光素子が実装される。本実施形態のLED基板100は、フリップチップ方式であるので、発光素子を直上に実装するための電極を有している。このため、電極と発光素子は、導電性接着材料を介して電気的に接合される。

【0041】

本実施形態の樹脂基板10は、絶縁性を有する例えば矩形状の樹脂基板である。本実施形態では、樹脂基板10が、ガラス繊維(例えばガラス布又はガラス不織布)からなる補強材を含有するエポキシ樹脂からなる。詳しくは、樹脂基板10は、ガラス繊維にエポキシ樹脂を含浸させたもの(以下、ガラエポという)からなる。ここで、エポキシ樹脂は、熱硬化性樹脂である。補強材は、主材料(本実施形態ではエポキシ樹脂)よりも熱膨張率の小さい材料である。樹脂基板10にガラス繊維を含ませることで、樹脂基板10でのクラックを抑制することが可能になる。

【0042】

なお、補強材を構成する材料はガラス繊維に限られず、ガラス繊維に代えて、他の材料を用いてもよい。例えばアラミド繊維(例えばアラミド不織布)又はシリカフィラーからなる補強材を用いてもよい。

【0043】

また、樹脂基板を構成する樹脂も任意である。例えばエポキシ樹脂に代えて、ポリエステル樹脂、ビスマレイミドトリアジン樹脂(BT樹脂)、イミド樹脂(ポリイミド)、フェノール樹脂、又はアリル化フェニレンエーテル樹脂(A−PPE樹脂)等を用いてもよい。

【0044】

本実施形態では、樹脂基板10を採用している。樹脂基板は、その高い柔軟性により割れにくくなるため、アルミナ又はAlN(窒化アルミニウム)等からなるセラミック基板に比べて薄くし易く、薄くしても割れることがない。このため、本実施形態のLED基板は、薄くしても、耐落下衝撃性に優れる。本実施形態のLED基板は、割れにくいので、発光素子を実装する際あるいは発光モジュールを機器に実装する際も、容易に取り扱うことができる。また、本実施形態のLED基板は、セラミック基板に比べて、低コストで入手し易く、穴あけ等の加工が容易である。

【0045】

さらに、本実施形態のLED基板は、可撓性を有していることが好ましい。LED基板が可撓性を有していると、柔軟性がありかつ復元力があるため、薄い基板であっても、銅、アルミニウム、ステンレス等からなるメタル基板のように塑性変形することなく、変形後にもとの形状に復元することができる。このため、本実施形態のLED基板は、落下による強い衝撃あるいは取り扱いによる変形が発生してももとの形状に戻ることができ、LED基板に発光素子を実装する際あるいは発光モジュールを機器に実装する際に容易に取り扱うことができる。また、本実施形態のLED基板が可撓性を有しているので、特にフリップチップ方式の発光モジュールの場合に、発光モジュールが高温になり、発光素子とLED基板との間に熱膨張差が生じても、LED基板が撓むことにより、LED基板と発光素子間の導電性接着材料の破断を防止することができる。

【0046】

本実施形態のLED基板では、樹脂基板10の第1面F1上に、導体層21が形成されている。導体層21は、導体パターン21a(下層)及び耐食膜21b(上層)から構成される。耐食膜21bは、導体パターン21aの表面(例えば略全面)に形成され、導体パターン21aを保護する。

【0047】

導体層21は、発光素子200の配線又はパッドとして機能し得る配線パターン21c及び21dを含む。図2に示すように、配線パターン21cは、例えば発光素子200のアノード(又はカソード)に電気的に接続され、配線パターン21dは、例えば発光素子200のカソード(又はアノード)に電気的に接続される。

【0048】

樹脂基板10には、樹脂基板10を貫通する孔10a(スルーホール)が形成されている。そして、孔10aに例えば銅のめっきが充填されることで、フィルド導体10b(導体柱、サーマルビアともいう)が形成される。本実施形態のLED基板では、フィルド導体10bが、銅のめっきからなる。また、本実施形態のLED基板では、図2に示すように、配線パターン21cにフィルド導体で接続された配線パターン22cは、電源層(グランド層)となり、配線パターン21dにフィルド導体で接続された配線パターン22dは、グランド層(電源層)となり、電源層及びグランド層から発光素子に電力を供給することができる。

【0049】

本実施形態のLED基板において、フィルド導体10bの形状は、LED実装面側(第1面:Z1側)に向かって縮径されるようにテーパしたテーパ円柱(円錐台)である。しかしこれに限定されず、フィルド導体10bの形状は、LED実装裏側(第2面:Z2側)に向かって縮径されるようにテーパしたテーパ円柱(円錐台)、あるいは第1面、第2面からそれぞれ中央に向かって縮径されるようにテーパした中央のくびれた形状などであってもよい。

【0050】

図3に、本実施形態のLED基板100におけるフィルド導体10bの配置を示す。図3は、本発明の実施形態に係るLED基板におけるフィルド導体の配置を示す平面図である。

【0051】

図3に示されるように、本実施形態のLED基板では、フィルド導体10bが、発光素子200の実装領域(図3中に破線で示す領域)の近傍に配置される。すなわち、本実施形態のLED基板では、発光素子200の実装領域(発光素子200の直下)近傍に、フィルド導体10bが存在し、発光素子から発生した熱を、フィルド導体を通してLED基板のLED実装裏側(第2面:Z2側)に速やかに逃がすことができる。なお、発光素子200の実装領域は、実装された発光素子200の投影領域に相当する。

【0052】

図3に示されるように、本実施形態のLED基板では、矩形状の配線パターン21dと矩形状の配線パターン21cとが、所定の間隔をあけて配置され、反射膜11の一部が、配線パターン21cと配線パターン21dとの間に位置する。発光素子200は、その反射膜11の一部を跨いで配線パターン21c及び21d上に配置される。これにより、反射膜11の一部は、発光素子200の直下(実装領域)に配置される。ただしこれに限られず、導体層21(配線パターン層)の形状は任意である。

【0053】

図2に示すように、本実施形態の発光モジュール1000では、フリップチップ方式で、発光素子200が実装される。これにより、発光素子200の電極が、半田200a(図2)を介して、導体層21の配線パターン21c及び21dと電気的に接続される。

【0054】

本実施形態のLED基板では、樹脂基板10の第2面F2上に、導体層22が形成されている。導体層22は、導体パターン22a(下層)及び耐食膜22b(上層)から構成される。耐食膜22bは、導体パターン22aの表面(例えば略全面)に形成され、導体パターン22aを保護する。導体層21と導体層22とは、フィルド導体10bを介して、互いに電気的に接続される。導体層22は、導体層21のLED用配線パターンと電気的に接続される配線パターン及びパッドを含む。

【0055】

導体パターン21a及び22aはそれぞれ、例えば銅箔(下層)及び銅めっき(上層)から構成される(後述の図12〜図15参照)。また、耐食膜21b及び22bはそれぞれ、例えばNi/Au膜からなる。耐食膜21b及び22bはそれぞれ、電解めっき又は無電解めっき及びスパッタリング等により形成することができる。しかしこれに限定されず、導体層21及び22の材料及び形状は任意である。例えば導体パターン21a及び22aはそれぞれ、めっき膜のみから構成されていてもよい(後述の図21A〜図21C参照)。また、OSP(Organic Solderability Preservatives)処理(有機保護膜、耐熱水溶性プリフラックス、プリフラックス等の処理のことをいう)を行うことにより、有機保護膜からなる耐食膜21b又は22bを形成してもよい。さらに、耐食膜21b及び22bは必須の構成ではなく、必要がなければ割愛してもよい。

【0056】

樹脂基板10の第1面F1上には、導体層21だけでなく、反射膜11も形成されている。反射膜11は、導体層21の隙間(非導体部)に形成されている。反射膜11により、樹脂基板10の色及び材質にかかわらず、樹脂基板10表面の反射率を高めることが可能になる。本実施形態のLED基板では、反射膜11が、ソルダーレジストとして機能し得る。

【0057】

本実施形態のLED基板では、反射膜11が、反射材粒子を含有するシリコーン樹脂から構成される。本実施形態のLED基板では、反射材粒子が、アナターゼ型の酸化チタンからなる。また、本実施形態のLED基板では、アナターゼ型の酸化チタンが反射材粒子として機能し、シリコーン樹脂が結合材として機能する。反射膜11の反射率を高めるためには、反射材粒子の材料として、青色の波長域での反射率が高いので酸化チタン(より好ましくは、アナターゼ型の酸化チタン)を用いること好ましい(詳しくは後述する)。

【0058】

本実施形態の樹脂基板10の厚さは、0.05mm〜0.50mmの範囲にあることが好ましい。樹脂基板10の厚さが0.05mm未満であると、樹脂基板10に補強材を含有させるだけの十分な厚みを備えることができない。また、樹脂基板10の厚さが0.50mmを超えると、樹脂基板10のフィルド導体10bが長くなることにより、後述のフィルド導体の放熱効果(サーマルビアとしての機能)が得られにくくなる。

本実施形態のLED基板では、樹脂基板10が、ガラエポからなる。ガラエポは、セラミックよりも高い柔軟性を有する上に、ガラス繊維が樹脂基板を強化しているため、LED基板100を薄くしても高強度が得られ易い。

【0059】

図4は、本発明の実施形態に係る発光モジュールの動作を説明するための図である。本実施形態の発光モジュール1000は、図4に示すように、発光素子200より、例えば光LT1〜LT3を発する。光の波長(又は発光素子200の種類)は、発光モジュール1000の用途によって、任意のものを採用することができる。発光モジュール1000の光は、例えば白色光である。白色光は、例えば青色LED(発光素子200)と蛍光体とを組み合わせることで、つくることができる。詳しくは、青色LEDが発した青色の光を黄色の蛍光体に当てることで、白色が出来る。白色光を発する発光モジュール1000は、照明(電球又は自動車のヘッドライト等)、又は液晶ディスプレイのバックライト(大型ディスプレイ又は携帯電話のディスプレイ等)などに用いることができる。

【0060】

発光素子200から発せられる光は、例えば発光素子200上方への光LT1、発光素子200側方への光LT2、及び発光素子200直下への光LT3を含む。本実施形態の発光モジュール1000では、光LT2及びLT3がそれぞれ、反射膜11で反射される。これにより、発光素子200の光が樹脂基板10に当たりにくくなり、その光に起因した樹脂基板10の劣化(特に樹脂の劣化)が抑制される。また、本実施形態では、反射膜11の一部が、発光素子200の直下又はその近傍に配置される。このため、特に樹脂基板10を劣化させ易いと考えられる光LT3も、反射膜11で反射される。

【0061】

また、光LT2及びLT3はそれぞれ、反射膜11で反射され、光LT1と同じ方向の光になるため、発光モジュール1000の発光効率を高め易くなる。

【0062】

本実施形態のLED基板では、フィルド導体10bが、サーマルビアとして機能し得る。以下、図4を参照して、フィルド導体10bの放熱効果について説明する。

【0063】

本実施形態の発光モジュールでは、銅からなる導体層21が、銅からなるフィルド導体10bを介して、銅からなる導体層22と電気的に接続される。金属(例えば銅)は熱を伝え易いため、発光素子200が発熱すると、その熱は、図4中に矢印H1で示すように、発光素子200の電極から、半田200a、導体層21、及びフィルド導体10bを通じて、導体層22に伝わると考えられる。そして、導体層22(特にパッド)で熱が拡散される。その結果、発光素子200の放熱性が高まり、発光素子200の温度は上がりにくくなる。

【0064】

本実施形態のLED基板では、反射膜11が、アナターゼ型の酸化チタンを含有するシリコーン樹脂から構成される。こうした反射膜11によれば、高い反射率が得られ易い。特に、アナターゼ型の酸化チタンによれば、青色領域及び紫外領域の波長の光に対して高い反射率が得られ易い。また、シリコーン樹脂は、酸化チタンの光触媒作用に対して耐性を有し、青色領域及び紫外領域の波長の光に対して高い安定性を有するため、黄変しにくい。ただし、反射膜11の材質はこれに限られず、例えばアナターゼ型の酸化チタンに代えて、ジルコニアを使用してもよい。この場合も、紫外領域の波長の光に対して高い反射率が得られ易い(詳しくは、後述の図7(b)参照)。

【0065】

以下、実施例1、2−1〜2−4、3−1、3−2、比較例1−1〜1−3、3−1、3−2について説明する。ここで導体層を有する基板に、反射材粒子を含有するエポキシ樹脂あるいはシリコーン樹脂からなる反射膜を形成する方法は、例えば次の方法によって得ることができる。例えば、未硬化のエポキシ樹脂あるいはシリコーン樹脂に反射材粒子を所定量混ぜ、十分に混合する。次に、こうして得られた反射材粒子の含まれる未硬化のシリコーン樹脂あるいはエポキシ樹脂を、導体層を有する基板にスクリーン印刷し、例えば100〜150℃で10〜60分間保持して、未硬化のエポキシ樹脂あるいはシリコーン樹脂を硬化させる。さらに必要に応じて、反射膜の表面を研磨したり、レーザー加工などで開口を形成する。このようにして実施例、比較例の反射膜を得ることができる。

【0066】

図6は、実施例1、比較例1−1〜1−3に係る各試料の内容を示す表である。図8は、実施例2−1〜2−4に係る各試料の内容を示す表である。図10は、実施例3−1、3−2、比較例3−1、3−2に係る各試料の内容を示す表である。

【0067】

<実施例1>

図6に示すように、実施例1の反射膜は、反射材粒子(50重量部)が主にルチル型二酸化チタンで構成され、結合材(50重量部)が主にシリコーン樹脂で構成される。

【0068】

<比較例1−1>

図6に示すように、比較例1の反射膜は、反射材粒子(80重量部)が主にルチル型二酸化チタンで構成され、結合材(20重量部)が主にエポキシ樹脂で構成される。

【0069】

<比較例1−2>

図6に示すように、比較例2(線L1−3)は焼結したAlN板材で構成される。

【0070】

<比較例1−3>

図6に示すように、比較例3(線L4)は焼結したアルミナ板材で構成される。

【0071】

<実施例2−1>

図8に示すように、実施例2−1の反射膜は、反射材粒子(50重量部)が主にアナターゼ型の二酸化チタンで構成され、結合材(50重量部)が主に有機珪素化合物であるシリコーン樹脂で構成される。

【0072】

<実施例2−2>

図8に示すように、実施例2−2の反射膜は、反射材粒子(50重量部)が主にルチル型の二酸化チタンで構成され、結合材(50重量部)が主に有機珪素化合物であるシリコーン樹脂で構成される。

【0073】

<実施例2−3>

図8に示すように、実施例2−3の反射膜は、反射材粒子(50重量部)が主にルチル型の二酸化チタンで構成され、結合材(50重量部)が主に有機珪素化合物であるシリコーン樹脂で構成される。

【0074】

<実施例2−4>

図8に示すように、実施例2−4の反射膜は、反射材粒子(50重量部)が主にジルコニアで構成され、結合材(50重量部)が主に有機珪素化合物であるシリコーン樹脂で構成される。

【0075】

<実施例3−1>

図10に示すように、実施例3−1の反射膜は、反射材粒子(50重量部)が主にルチル型の二酸化チタンで構成され、結合材(50重量部)が主にシリコーン樹脂で構成される。

【0076】

<実施例3−2>

図10に示すように、実施例3−2の反射膜は、反射材粒子(60重量部)が主にルチル型二酸化チタンで構成され、結合材(40重量部)が主にシリコーン樹脂で構成される。

【0077】

<比較例3−1>

図10に示すように、比較例3−1の反射膜は、反射材粒子(80重量部)が主にルチル型の二酸化チタンで構成され、結合材(20重量部)が主にエポキシ樹脂で構成される。

【0078】

<比較例3−2>

図10に示すように、比較例3−2は、白色BT樹脂板材(三菱ガス化学(株)HL820W)で構成される。白色BT樹脂板材とはBT樹脂に少量の着色料を添加した板材であり、主成分はBT樹脂で構成される。

【0079】

<各測定サンプルの反射率の測定>

図5のグラフに、本実施形態のLED基板100における反射膜11、比較例のLED基板における反射膜、比較例のLED基板におけるセラミック焼結体の材質に対する所定の波長範囲における光の反射率を示す。具体的には、異なる材料からなる各反射膜について、所定の波長範囲における分光反射率を以下の方法により測定した。

【0080】

図7(a)、(b)のグラフに、本実施形態のLED基板100における反射膜11の材質に対する所定の波長範囲における光の反射率を示す。具体的には、異なる材料からなる各反射膜について、所定の波長範囲における分光反射率を以下の方法により測定した。

【0081】

透明な1mmのガラス板に各反射膜の材料を塗布し硬化させて、厚さ20μmの各反射膜を備えた測定サンプルを作製した。反射膜の材料の硬化は、例えば100〜150℃10〜60分で行うことができる。そして、分光光度計UV−3150(株式会社島津製作所)を用いて、波長250nm〜700nmにおける各測定サンプルの反射率を測定した。

【0082】

図5は、本発明の実施形態に係るLED基板における異なる材料からなる各反射膜について、所定の波長範囲における光の反射率を示すグラフである。図7(a)は、本発明の実施形態に係るLED基板におけるアナターゼ型の二酸化チタンからなる反射膜と、ルチル型の二酸化チタンからなる反射膜とについて、所定の波長範囲における光の反射率を示すグラフである。図7(b)は、本発明の実施形態に係るLED基板におけるルチル型二酸化チタンとシリコーン樹脂からなる反射膜と、ジルコニアとシリコーン樹脂からなる反射膜とについての所定の波長範囲における光の反射率を示すグラフである。

【0083】

図5は、実施例1、比較例1〜3についての各波長における反射率の測定結果を示すグラフである。なお、図7(a)及び図7(b)は、実施例2−1〜2−4についての各波長における反射率の測定結果を示すグラフである。

【0084】

<光の反射率の経時変化の測定>

図9は、本発明の実施例3−1、3−2、比較例3−1、3−2に係るLED基板について各試料についての所定の波長を有する光の反射率の耐久試験による経時変化(エージング試験)を示すグラフである。

【0085】

この耐久試験では、温度150℃で反射膜及び白色BT樹脂板材を処理し、所定のタイミング(0時間、100時間、200時間)で、発光素子200から発せられた光を想定した波長450nmの光に対する各反射膜11及び白色BT樹脂板材の反射率を測定した。具体的には、反射膜については、異なる材料からなる各反射膜について、透明な1mmのガラス板に各反射膜の材料を塗布し硬化させて厚さ20μmの各反射膜を備えた測定サンプルを作成した。白色BT樹脂板材については、厚さ1mmの板材を作製し、そのまま測定サンプルとした。そして、各測定サンプルについて、150℃で、0時間、100時間、200時間処理した後における450nmにおける反射率を分光光度計UV−3150(株式会社島津製作所)を用いて測定し、反射率とした。

【0086】

図9のグラフ中、線L3−1は実施例3−1、線L3−2は実施例3−2、線L3−3は比較例3−1、線L3−4は比較例3−2についての測定結果をそれぞれ示している。図10は、実施例3−1、3−2、比較例3−1、3−2に係る各試料の内容を示す表である。

【0087】

実施例1、比較例1−1〜1−3、及び図5のグラフから、以下のことがいえる。

【0088】

図5中、線L1−1は実施例1、線L1−2は比較例1、線L1−3は比較例2、線L1−4は比較例3についての測定結果をそれぞれ示している。

【0089】

図5のグラフに示すように反射率の大幅に低下する短波長域を除く430〜700nmの波長における実施例1(線L1−1)の反射率は90〜99%であり、比較例1(線L1−2)の反射率は80〜95%であり、比較例2(線L1−3)の反射率は35〜40%であり、比較例3(線L1−4)の反射率は80〜90%であった。

【0090】

図5に示されるように、実施例1(線L1−1)では、430〜700nmの波長において、他の比較例と同等以上の高い反射率が得られた。図5のグラフに示す結果から、シリコーン樹脂に反射材粒子(図5の例では、ルチル型二酸化チタン)を含ませた反射膜は、樹脂基板の表面に薄い被膜として形成した場合であっても十分な反射率が得られ易くなると考えられる。

【0091】

実施例2−1〜2−4及び図7(a)、(b)のグラフから、以下のことがいえる。

【0092】

図7(a)は、本発明の実施形態に係るLED基板100におけるアナターゼ型の二酸化チタンからなる反射材粒子を含む反射膜11とルチル型の二酸化チタンからなる反射材粒子を含む反射膜11とについての所定の波長範囲(350〜700nm)における光の反射率を示すグラフである。

【0093】

図7(a)のグラフ中、線L2−1は実施例2−1、線L2−2は実施例2−2についての測定結果をそれぞれ示している。

【0094】

反射率が50%に低下する下限の波長は、実施例2−1では375nmであり、実施例2−2では400nmであった。

【0095】

実施例2−1では、実施例2−2よりも短い波長でも高い反射率が得られる。詳しくは、375nm〜420nmの波長範囲で、ルチル型の二酸化チタンを主材料とする反射膜(実施例2−2)よりも、アナターゼ型の二酸化チタンを主材料とする反射膜(実施例2−1)の方が、反射率が高くなることが分かる。

【0096】

このことから、反射膜11は、反射材粒子として、アナターゼ型の二酸化チタンを含むことが好ましいと考えられる。アナターゼ型の二酸化チタンを含む反射膜11によれば、短波長(特に375nm〜420nmの範囲にある波長)の発光素子200を使用した場合にも、高い割合でその光を反射することが可能になり、反射膜11を透過する光を少なくすることができるので樹脂基板10の劣化(特に樹脂の劣化)を抑制し易くなる。反射膜11の反射材粒子は、主にアナターゼ型の二酸化チタンから構成されることが特に好ましい。具体的には、反射膜11を構成する反射材粒子の50%(重量比)以上が、アナターゼ型の二酸化チタンであることが好ましく、中でも、80%以上がアナターゼ型の二酸化チタンであることがより好ましいと考えられる。

【0097】

アナターゼ型の二酸化チタンを使用した場合には、結合材としてシリコーン樹脂を用いることが好ましい。発光素子は、素子自体の発する光のみならず、屋外で使用した場合などには特に外部より波長の短い光(例えば315〜400nm)の含まれる太陽光も照射される。アナターゼ型の二酸化チタンは光触媒作用が強いので、C−C、C−O等の結合を多く含むエポキシ樹脂などの有機材料は発光素子の光又は太陽光に反応して劣化し易いが、シリコーン樹脂は、これらの結合が少ない(又は無い)ので、変質しにくいと考えられる。

【0098】

図7(b)は、本発明の実施形態に係るLED基板100におけるルチル型二酸化チタン(50重量部)とシリコーン樹脂(50重量部)からなる反射膜11(実施例2−3)と、ジルコニア(50重量部)とシリコーン樹脂(50重量部)からなる反射膜11(実施例2−4)とについての所定の波長範囲(300〜450nm)における光の反射率を示すグラフである(図8参照)。図7(b)のグラフ中、線L2−3は実施例2−3、線L2−4は実施例2−4についての測定結果をそれぞれ示している。

【0099】

図7(b)に示されるように、ルチル型二酸化チタンを含む反射膜(実施例2−3)では、波長400nmで反射率が約50%に低下し、350nm以下の波長では10%以下の反射率である。これに対し、ジルコニアを含む反射膜(実施例2−4)では、300〜400nmの波長でも60〜70%の反射率である。そのことから、実施例2−4の反射膜では、紫外域でも反射率が低下することがないと考えられる。このため、紫外線発光素子の反射膜の反射材粒子としては、ジルコニアを使用することが好ましいと考えられる。

【0100】

実施例3−1、3−2、比較例3−1、3−2、及び図9のグラフについて、以下に説明する。

【0101】

各実施例及び比較例の0時間後、100時間後、200時間後の反射率は以下の結果であった。

【0102】

実施例3−1(線L3−1)の反射率は90〜93%で、反射膜の劣化はなかった。実施例3−2(線L3−2)の反射率は95〜98%で、反射膜の劣化はなかった。比較例3−1(線L3−3)の反射率は85〜93%で、反射膜の劣化が確認された。比較例3−2(線L3−4)の反射率は91%〜70%以下で、白色BT樹脂板材の大きな劣化が見られた。

【0103】

図9のグラフに示されるように、結合材としてシリコーン樹脂を用いた実施例3−1、3−2(線L3−1、L3−2)の反射膜11は、ほとんど劣化していない。このことから、シリコーン樹脂から構成される反射膜11は、高い反射率を得やすく、しかも劣化しにくいと考えられる。このため、こうした反射膜11を用いることで、LED基板100の耐久性、ひいては信頼性が向上すると考えられる。

【0104】

本実施形態では、反射膜11に含まれる反射材粒子の含有量が、50〜80重量%の範囲にある。反射材粒子の含有量が50重量%未満であると反射膜11を光が透過し易くなる。これに対し、本実施形態では、反射材粒子の含有量が50重量%以上であるため、光が透過しにくくなり、反射膜11の反射率が向上する。また、反射材粒子の含有量が80重量%を越えると、結合材の結合力が弱くなり、反射膜11をLED基板100の表面に保持しにくくなる。これに対し、本実施形態では、反射材粒子の含有量が80重量%以下であるため、反射膜11が剥離しにくくなる。

【0105】

以下、図11〜図18を参照して、LED基板100の製造方法について説明する。図11は、本実施形態に係るLED基板の製造方法を示すフローチャートであり、LED基板の製造方法の概略的な内容及び手順について説明する。本実施形態では、1つのパネルで多数のLED基板100を製造した後(ステップS11〜S17)、それらを個別に切り出す(ステップS18)こととする。

【0106】

図12は、図11に示す製造方法のフローチャートにおける樹脂基板を準備する工程を説明するための図である。図13(a)は、図11に示す製造方法のフローチャートにおける絶縁基板にスルーホールを形成する工程を説明するための図である。図13(b)は、図11に示す製造方法のフローチャートにおける絶縁基板に非貫通孔を形成する変形例の工程を説明するための図である。図14は、図11に示す製造方法のフローチャートにおけるめっき工程を説明するための図である。図15は、図11に示す製造方法のフローチャートにおけるエッチングレジストを形成する工程を説明するための図である。図16は、図11に示す製造方法のフローチャートにおける導体層をエッチングする工程を説明するための図である。図17は、図11に示す製造方法のフローチャートにおける反射膜を形成する第1の工程を説明するための図である。図18は、図17の第1の工程の後の第2の工程を説明するための図である。

【0107】

ステップS11の樹脂基板の準備では、図12に示すように、出発材料として両面銅張積層板2000を準備する。両面銅張積層板2000は、樹脂基板10と、樹脂基板10の第1面F1上に形成された銅箔1001と、樹脂基板10の第2面F2上に形成された銅箔1002と、から構成される。本実施形態のLED基板の製造方法では、この段階において、樹脂基板10が、完全に硬化した状態のガラエポからなる。

【0108】

続けて、図11のフローチャートのステップS12のスルーホール形成及びデスミアで、例えばCO2レーザを用いて、第2面F2側からレーザを両面銅張積層板2000に照射することにより、図13(a)に示すように、両面銅張積層板2000を貫通する孔10aを形成する。(図3参照)。その後、孔10aについてデスミアを行う。なお、孔10aの形成は、ドリル又はエッチングなど、レーザ以外の方法で行ってもよい。また、図13(a)に示すスルーホールを形成する工程に代えて、図13(b)に示すように、レーザ光による加工が、銅箔1002及び樹脂基板10を貫通し、銅箔1001で止まるように、両面銅張積層板2000に対してレーザ照射を行い、非貫通孔10cを形成してもよい。この場合も、図11のステップS13のめっき以降の処理は、スルーホールを形成した場合と同様に行うことができる。

【0109】

続けて、図11のフローチャートのステップS13のめっきで、例えばパネルめっき法により、図14に示すように、銅箔1001、1002上及び孔10a内に、めっき膜1003を形成する。具体的には、例えば銅の無電解めっきを行って無電解めっき膜を形成し、続けて無電解めっき膜をシード層として例えば銅の電解めっきを行うことにより、電解めっきを形成する。これにより、孔10aにめっき膜(無電解めっき膜及び電解めっき)が充填され、フィルド導体10bが形成される。

【0110】

続けて、図11のフローチャートのステップS14の導体層のパターニングで、樹脂基板10の第1面F1及び第2面F2に形成された各導体層のパターニングを行う。

【0111】

具体的には、図15に示すように、例えばリソグラフィ技術により、第1面F1側の主面(めっき膜1003上)に、開口部1004aを有するエッチングレジスト1004を、また、第2面F2側の主面(めっき膜1003)に、開口部1005aを有するエッチングレジスト1005を、それぞれ形成する。開口部1004a、1005aはそれぞれ、導体層21、22(図1)に対応したパターンを有する。

【0112】

続けて、例えばエッチング液を用いて、樹脂基板10の第1面F1及び第2面F2に形成された各導体層(銅箔1001、1002、めっき膜1003)の、エッチングレジスト1004、1005で覆われない部分(開口部1004a、1005aで露出する部位)を除去する。これにより、図16に示すように、樹脂基板10(絶縁層)の第1面F1、第2面F2上にそれぞれ、発光素子200(図2)の配線として機能し得る導体パターン21a、22aが形成される。なお、エッチングは、湿式に限られず、乾式であってもよい。

【0113】

続けて、図11のフローチャートのステップS15の反射膜の形成で、例えばスクリーン印刷により、図17に示すように、樹脂基板10(絶縁層)の第1面F1上に反射膜11を形成する。具体的には、例えば未硬化のシリコーン樹脂にアナターゼ型の酸化チタン(白色顔料)を混合したシリコーン樹脂を、樹脂基板10(樹脂基板)の第1面F1上にスクリーン印刷する。続けて、例えば100〜150℃、10〜60分間保持して未硬化のシリコーン樹脂を硬化させる。これにより、アナターゼ型の酸化チタンを含有するシリコーン樹脂から構成される反射膜11が得られる。この段階では、反射膜11は、導体パターン21aよりも厚く、そして、導体パターン21aを覆うように形成される。

【0114】

続けて、図11のフローチャートのステップS16の研磨で、反射膜11の表面を研磨して、図18に示すように、反射膜11を薄くする。これにより、反射膜11が、導体パターン21aよりも薄くなる。研磨は、例えばバフ研磨である。すなわち、柔軟性のある素材(例えば綿布又は麻など)からなるバフに砥粒を付着させ、バフを高速回転させながら押し当てて反射膜11の表面を削る。

【0115】

続けて、図11のフローチャートのステップS17の耐食膜の形成で、電解めっき又はスパッタリング等により、導体パターン21a、22a上に、例えばNi/Au膜からなる耐食膜21b、22b(図1)を形成する。これにより、図1に示されるような、導体層21及び22が形成され、LED基板100が完成する。なお、OSP処理を行うことにより、有機保護膜からなる耐食膜21b、22bを形成してもよい。

【0116】

その後、図11のフローチャートのステップS18の外形加工で、パネルに形成されたLED基板100の各々について外形加工を行い、個別のLED基板100を得る。そして、各LED基板の検査後、良品のみを製品とする。また、こうして得られたLED基板100に発光素子200を実装することで、発光モジュール1000を製造することができる。

【0117】

本実施形態のLED基板の製造方法は、本発明のLED基板100及び発光モジュール1000の製造に適している。こうしたLED基板の製造方法であれば、低コストで、良好なLED基板100及び発光モジュール1000を得ることができる。

【0118】

本発明は、上記のLED基板の実施形態に限定されない。例えば以下のように変形して実施することもできる。

【0119】

図19は、本発明の他の実施形態において、導体層よりも厚い反射膜(ソルダーレジスト)を有するLED基板を示す断面図である。反射膜は、LED素子と接続する開口200a以外は導体層を覆っている。

【0120】

上記実施形態では、反射膜11が配線パターン21c、21dよりも薄かったが、これに限定されない。例えば図19に示すように、反射膜11が導体層21(配線パターン21c、21d)より厚くてもよい。

【0121】

発光素子200の実装方法は、フリップチップに限られず任意である。図20は、本発明の実施形態に係る発光モジュールにおいて、異なる態様で発光素子200が実装された別例を示す図である。図20に示すように、発光モジュールは、ワイヤボンディングにより、発光素子200が実装されてもよい。図20の例では、発光素子200の電極が、ワイヤ200bを介して、導体層21の配線パターン21cと電気的に接続される。

【0122】

樹脂基板10の形状及び材料は、基本的に任意である。例えば樹脂基板10は、異種材料からなる複数の層から構成されていてもよい。また、本実施形態では、樹脂基板10が、リジッド基板である。しかしこれに限られず、樹脂基板10は、例えばフレキシブル基板であってもよい。

【0123】

LED基板100を他の基板(例えばマザーボード)に実装してもよい。この場合も、反射膜11がシリコーン樹脂から構成されることで、LED基板100とその実装される他の基板との間で高い接続信頼性が得られ易くなる。

【0124】

その他の点についても、上記LED基板100及び発光モジュール1000の構成、及びその構成要素の種類、性能、寸法、材質、形状、層数、又は配置等は、本発明の趣旨を逸脱しない範囲において任意に変更することができる。

【0125】

例えば上記のLED基板の実施形態では、LED基板100が各主面に導体層を1つずつ(導体層21、22)有するプリント配線板であったが、樹脂基板10をコア基板にして多層化された多層プリント配線板にしてもよい。

【0126】

また、各導体層の材料は、上記のものに限定されず、用途等に応じて変更可能である。例えば導体層の材料として、銅以外の金属又は非金属の導体材料を用いてもよい。フィルド導体10bの材料も、同様に任意である。また、フィルド導体10bを割愛してもよい。

【0127】

LED基板100及び発光モジュール1000の製造工程は、図11のフローチャートに示した順序や内容に限定されるものではなく、本発明の趣旨を逸脱しない範囲において任意に順序や内容を変更することができる。また、用途等に応じて、必要ない工程を割愛してもよい。

【0128】

上記のLED基板の製造方法の実施形態では、サブトラクティブ法で導体層21及び22を形成したが、各導体層の形成方法は任意である。例えばパネルめっき法、パターンめっき法、フルアディティブ法、セミアディティブ(SAP)法、サブトラクティブ法、転写法、及びテンティング法のいずれか1つ、又はこれらの2以上を任意に組み合わせた方法で、導体層21及び22を形成してもよい。

【0129】

図21A〜図21Cに、導体層21及び22をSAP法で形成する場合の一例を示す。図21Aは、本発明の他の実施形態に係る配線パターン層(第1配線パターン及び第2配線パターン)を形成する第1の工程を説明するための図であり、図21Bは、図21Aの第1の工程の後の第2の工程を説明するための図であり、図21Cは、図21Bの第2の工程の後の第3の工程を説明するための図である。

【0130】

この例では、上記LED基板の製造方法の実施形態と同様にして孔10aを形成した後(図12〜図13参照)、例えば浸漬により、パラジウム等からなる触媒を、樹脂基板10の表面に吸着させる。続けて、図22Aに示すように、例えば化学めっき法により、樹脂基板10の第1面F1、第2面F2上及び孔10aの壁面に、例えば銅の無電解めっき膜2001を形成する。

【0131】

続けて、図21Bに示すように、リソグラフィ技術又は印刷等により、第1面F1側の主面(無電解めっき膜2001上)に、開口部2002aを有するめっきレジスト2002を、また、第2面F2側の主面(無電解めっき膜2001上)に、開口部2003aを有するめっきレジスト2003を、それぞれ形成する。開口部2002a、2003aはそれぞれ、導体層21、22(図1)に対応したパターンを有する。

【0132】

続けて、図21Cに示すように、例えばパターンめっき法により、めっきレジスト2002、2003の開口部2002a、2003aに、例えば銅の電解めっき2004を形成する。具体的には、陽極にめっきする材料である銅を接続し、陰極に被めっき材である無電解めっき膜2001を接続して、めっき液に浸漬する。そして、両極間に直流の電圧を印加して電流を流し、無電解めっき膜2001の表面に銅を析出させる。これにより、孔10aに無電解めっき膜2001及び電解めっき2004が充填され、フィルド導体10bが形成される。

【0133】

その後、例えば所定の剥離液により、めっきレジスト2002及び2003を除去し、続けて不要な無電解めっき膜2001を除去することにより、導体層21及び22(図16参照)が形成される。

【0134】

なお、電解めっきのためのシード層は無電解めっき膜に限られず、無電解めっき膜2001に代えて、スパッタ膜等をシード層として用いてもよい。

【0135】

上記実施形態や変形例等は、任意に組み合わせることができる。用途等に応じて適切な組み合わせを選ぶことが好ましい。

【0136】

以上、本発明の実施形態について説明したが、設計上の都合やその他の要因によって必要となる様々な修正や組み合わせは、「請求項」に記載されている発明や「発明を実施するための形態」に記載されている具体例に対応する発明の範囲に含まれると理解されるべきである。

【産業上の利用可能性】

【0137】

本発明に係るLED基板及び発光モジュールは、照明又は液晶ディスプレイのバックライトなどを実現するのに適している。本発明に係るLED基板の製造方法及び発光モジュールの製造方法は、LED基板及び発光モジュールの製造に適している。

【符号の説明】

【0138】

10 樹脂基板

10a 孔

10b フィルド導体

10c 非貫通孔

11 反射膜

11a、11b 素子部

21、22 導体層

21a、22a 導体パターン

21b、22b 耐食膜

21c、21d 配線パターン

100 LED基板

101 金属基板

102 絶縁層

200 発光素子

200a 半田

200b ワイヤ

1000 発光モジュール

1001、1002 銅箔

1003 めっき膜

1004、1005 エッチングレジスト

1004a、1005a 開口部

2000 両面銅張積層板

2001 無電解めっき膜

2002、2003 めっきレジスト

2002a、2003a 開口部

【技術分野】

【0001】

本発明は、LED基板、発光モジュール、LED基板の製造方法、及び発光モジュールの製造方法に関する。

【背景技術】

【0002】

LED(発光ダイオード)ライト、LED照明等に使われる発光素子を実装するための種々のLED基板が開発されている。

【0003】

特許文献1には、金属からなる基材と、基材上に形成された絶縁層と、絶縁層上に形成された回路と、回路上に形成されたニッケル層又はアルミニウム層と、絶縁層上及び回路上に形成された反射膜と、を有するLED基板が開示されている。このLED基板では、基材が金属箔からなり、絶縁層が樹脂からなり、回路が銅箔からなり、反射膜が、酸化亜鉛又はルチル型酸化チタンを含有するエポキシ樹脂又はアクリル樹脂からなる。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2009−130234号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

近年、発光モジュール又は発光素子を搭載するLED基板は、これらを搭載する機器の小型化に伴い、軽量化、小型化及び薄型化することが求められるようになってきている。

【0006】

特許文献1に記載されている従来のLED基板は、金属箔(基材)と、樹脂(絶縁層)と、銅箔(回路)と、ニッケル層又はアルミニウム層と、酸化亜鉛又はルチル型酸化チタンを含有するエポキシ樹脂又はアクリル樹脂(反射膜)と、から構成される。このようなLED基板を軽量化、小型化及び薄型化するために、単にサイズを小さくしていくと様々な問題が発生する。

【0007】

本発明は、こうした実情に鑑みてなされたものであり、LED基板としての性能を損なうことなく、軽量化、小型化及び薄型化できる新しいタイプのLED基板及び発光モジュールを提供することを目的とする。また、そのようなLED基板及び発光モジュールを得ることができるLED基板の製造方法及び発光モジュールの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明に係るLED基板は、

樹脂基板と、

前記樹脂基板上に形成され、後に実装される発光素子に電力を供給するための導体層と、

前記樹脂基板上に形成された反射材粒子を含有するシリコーン樹脂から構成される反射膜と、

からなる。

【0009】

前記樹脂基板は、補強材を含有する、ことが好ましい。

【0010】

前記補強材は、繊維質材料である、ことが好ましい。

【0011】

前記繊維質材料は、ガラス繊維である、ことが好ましい。

【0012】

前記樹脂基板は、エポキシ樹脂を含有する、ことが好ましい。

【0013】

前記導体層は、発光素子を実装するための機能を有する、ことが好ましい。

【0014】

前記後に実装される発光素子に電力を供給するための導体層は、電源層もしくはグランド層として機能する、ことが好ましい。

【0015】

前記樹脂基板は、前記樹脂基板を貫通する孔を有し、前記樹脂基板を貫通する孔に導体が充填されてなるフィルド導体を有する、ことが好ましい。

【0016】

前記フィルド導体は、前記後に実装される発光素子に電力を供給するための導体層と電気的に接続する、ことが好ましい。

【0017】

前記フィルド導体は、銅からなる、ことが好ましい。

【0018】

前記反射材粒子は、酸化チタンからなる、ことが好ましい。

【0019】

前記酸化チタンは、アナターゼ型の酸化チタンである、ことが好ましい。

【0020】

前記反射材粒子は、ジルコニアからなる、ことが好ましい。

【0021】

前記反射膜は、ソルダーレジストである、ことが好ましい。

【0022】

前記LED基板は、フリップチップ方式で発光素子を実装するための電極を有している、ことが好ましい。

【0023】

本発明に係る発光モジュールは、前記LED基板と、発光素子と、を有する。

【0024】

本発明に係るLED基板の製造方法は、前記LED基板を製造するLED基板の製造方法であって、

樹脂基板を用意することと、

前記樹脂基板上に形成され、後に実装される発光素子に電力を供給するための導体層を形成することと、

前記樹脂基板上に、反射材粒子を含有するシリコーン樹脂から構成される反射膜を形成することと、

を含む。

【0025】

本発明に係る発光モジュールの製造方法は、前記LED基板の製造方法により製造されたLED基板に発光素子を実装することを含む。

【発明の効果】

【0026】

本発明によれば、樹脂基板と、前記樹脂基板上に形成され、反射材粒子を含有するシリコーン樹脂から構成される反射膜と、前記樹脂基板上に形成され、後に実装される発光素子に電力を供給するための導体層と、からなる。本発明のLED基板は、樹脂基板から構成されているので、変形しにくくかつ割れにくいので耐落下強度に優れている。本発明のLED基板は、反射材粒子を含有するシリコーン樹脂から構成される反射膜を有しているので、高い反射性能を有している。

【0027】

これらの構成を有しているので、本発明のLED基板によれば、LED基板としての性能を損なうことなく、小型化、薄型化することができるLED基板、及び、そのようなLED基板を用いた発光モジュールを提供することができる。また、本発明によれば、そのようなLED基板の製造方法、及び、そのようなLED基板を含む発光モジュールの製造方法を提供することができる。

【図面の簡単な説明】

【0028】

【図1】本発明の実施形態に係るLED基板を示す断面図である。

【図2】本発明の実施形態に係る発光モジュールを示す断面図である。

【図3】本発明の実施形態に係るLED基板におけるフィルド導体の配置を示す平面図である。

【図4】本発明の実施形態に係る発光モジュールの動作を説明するための図である。

【図5】本発明の実施形態に係るLED基板における異なる材料からなる各反射膜について、所定の波長範囲における光の反射率を示すグラフである。

【図6】実施例1、比較例1−1〜1−3に係る各試料の内容を示す表である。

【図7】(a)は、本発明の実施形態に係るLED基板におけるアナターゼ型の二酸化チタンからなる反射膜と、ルチル型の二酸化チタンからなる反射膜とについて、所定の波長範囲における光の反射率を示すグラフである。(b)は、本発明の実施形態に係るLED基板におけるルチル型二酸化チタンとシリコーン樹脂からなる反射膜と、ジルコニアとシリコーン樹脂からなる反射膜とについての所定の波長範囲における光の反射率を示すグラフである。

【図8】実施例2−1〜2−4に係る各試料の内容を示す表である。

【図9】本発明の実施例3−1、3−2、比較例3−1、3−2に係るLED基板について各試料についての所定の波長を有する光の反射率の経時変化を示すグラフである。

【図10】実施例3−1、3−2、比較例3−1、3−2に係る各試料の内容を示す表である。

【図11】本発明の実施形態に係るLED基板の製造方法を示すフローチャートである。

【図12】図11に示す製造方法のフローチャートにおける樹脂基板を準備する工程を説明するための図である。

【図13】(a)は、図11に示す製造方法のフローチャートにおける絶縁基板にスルーホールを形成する工程を説明するための図である。(b)は、図11に示す製造方法のフローチャートにおける絶縁基板に非貫通孔を形成する変形例の工程を説明するための図である。

【図14】図11に示す製造方法のフローチャートにおけるめっき工程を説明するための図である。

【図15】図11に示す製造方法のフローチャートにおけるエッチングレジストを形成する工程を説明するための図である。

【図16】図11に示す製造方法のフローチャートにおける導体層をエッチングする工程を説明するための図である。

【図17】図11に示す製造方法のフローチャートにおける反射膜を形成する第1の工程を説明するための図である。

【図18】図17の第1の工程の後の第2の工程を説明するための図である。

【図19】本発明の他の実施形態において、導体層よりも厚い反射膜(ソルダーレジスト)を有するLED基板を示す断面図である。

【図20】本発明の実施形態に係る発光モジュールにおいて、異なる態様で発光素子が実装された別例を示す図である。

【図21A】本発明の他の実施形態に係る配線パターン層(第1配線パターン及び第2配線パターン)を形成する第1の工程を説明するための図である。

【図21B】図21Aの第1の工程の後の第2の工程を説明するための図である。

【図21C】図21Bの第2の工程の後の第3の工程を説明するための図である。

【発明を実施するための形態】

【0029】

以下、本発明の実施形態について、図面を参照しつつ詳細に説明する。なお、図中、矢印Z1、Z2は、それぞれ基板の主面(表裏面)の法線方向に相当する基板の厚み方向を指す。一方、矢印X1、X2及びY1、Y2は、それぞれZ方向に直交する基板の側方を指す。基板の主面は、X−Y平面となる。また、基板の側面は、X−Z平面又はY−Z平面となる。

【0030】

相反する法線方向を向いた基板の2つの主面を、第1面(Z1側の面)、第2面(Z2側の面)という。直下とは、Z方向(Z1側又はZ2側)を意味する。

【0031】

導体層は、一乃至複数の導体パターンで構成される層である。導体層は、電気回路を構成する導体パターン、例えば配線(グランドも含む)、パッド、又はランド等を含む場合もあれば、電気回路を構成しない面状の導体パターン等を含む場合もある。

【0032】

孔は貫通孔に限られず、非貫通の孔も含めて、孔という。

【0033】

めっきには、電解めっき等の湿式めっきのほか、PVD(Physical Vapor Deposition)及びCVD(Chemical Vapor Deposition)等の乾式めっきも含まれる。

【0034】

光は、可視光に限られない。光には、可視光のほか、紫外線又はX線等の短い波長の電磁波及び赤外線等の長い波長の電磁波も含まれる。

【0035】

「用意すること」には、材料又は部品を購入して自ら製造することのほかに、完成品を購入して使用することなども含まれる。

【0036】

「発光素子に電力を供給するための導体層」とは、例えば、発光素子のカソード又はアノードと接続するためのパッドと、別のパッドとを電気的に接続する導体層のことをいう。

【0037】

「発光素子を実装するための機能」とは、例えば、発光素子のカソード又はアノードと接続するパッドを備えていることをいう。

【0038】

図1に、本実施形態に係るLED基板100の概略構造を示す。また、図2に、本実施形態に係る発光モジュール1000の概略構造を示す。図1は、本発明の実施形態に係るLED基板を示す断面図である。図2は、本発明の実施形態に係る発光モジュールを示す断面図である。

【0039】

LED基板100は、図1に示すように、樹脂基板10と、反射膜11と、導体層21(導体パターン21a、耐食膜21b)及び導体層22(導体パターン22a、耐食膜22b)と、を有する。以下、樹脂基板10の表裏面(2つの主面)の一方を第1面F1、他方を第2面F2という。LED基板100は、図2に示すように、発光素子200が実装されることで、発光モジュール1000となる。本実施形態では、発光素子200が、樹脂基板10の第1面F1側に実装される。

【0040】

本実施形態のLED基板100は、フリップチップ方式で発光素子が実装される。本実施形態のLED基板100は、フリップチップ方式であるので、発光素子を直上に実装するための電極を有している。このため、電極と発光素子は、導電性接着材料を介して電気的に接合される。

【0041】

本実施形態の樹脂基板10は、絶縁性を有する例えば矩形状の樹脂基板である。本実施形態では、樹脂基板10が、ガラス繊維(例えばガラス布又はガラス不織布)からなる補強材を含有するエポキシ樹脂からなる。詳しくは、樹脂基板10は、ガラス繊維にエポキシ樹脂を含浸させたもの(以下、ガラエポという)からなる。ここで、エポキシ樹脂は、熱硬化性樹脂である。補強材は、主材料(本実施形態ではエポキシ樹脂)よりも熱膨張率の小さい材料である。樹脂基板10にガラス繊維を含ませることで、樹脂基板10でのクラックを抑制することが可能になる。

【0042】

なお、補強材を構成する材料はガラス繊維に限られず、ガラス繊維に代えて、他の材料を用いてもよい。例えばアラミド繊維(例えばアラミド不織布)又はシリカフィラーからなる補強材を用いてもよい。

【0043】

また、樹脂基板を構成する樹脂も任意である。例えばエポキシ樹脂に代えて、ポリエステル樹脂、ビスマレイミドトリアジン樹脂(BT樹脂)、イミド樹脂(ポリイミド)、フェノール樹脂、又はアリル化フェニレンエーテル樹脂(A−PPE樹脂)等を用いてもよい。

【0044】

本実施形態では、樹脂基板10を採用している。樹脂基板は、その高い柔軟性により割れにくくなるため、アルミナ又はAlN(窒化アルミニウム)等からなるセラミック基板に比べて薄くし易く、薄くしても割れることがない。このため、本実施形態のLED基板は、薄くしても、耐落下衝撃性に優れる。本実施形態のLED基板は、割れにくいので、発光素子を実装する際あるいは発光モジュールを機器に実装する際も、容易に取り扱うことができる。また、本実施形態のLED基板は、セラミック基板に比べて、低コストで入手し易く、穴あけ等の加工が容易である。

【0045】

さらに、本実施形態のLED基板は、可撓性を有していることが好ましい。LED基板が可撓性を有していると、柔軟性がありかつ復元力があるため、薄い基板であっても、銅、アルミニウム、ステンレス等からなるメタル基板のように塑性変形することなく、変形後にもとの形状に復元することができる。このため、本実施形態のLED基板は、落下による強い衝撃あるいは取り扱いによる変形が発生してももとの形状に戻ることができ、LED基板に発光素子を実装する際あるいは発光モジュールを機器に実装する際に容易に取り扱うことができる。また、本実施形態のLED基板が可撓性を有しているので、特にフリップチップ方式の発光モジュールの場合に、発光モジュールが高温になり、発光素子とLED基板との間に熱膨張差が生じても、LED基板が撓むことにより、LED基板と発光素子間の導電性接着材料の破断を防止することができる。

【0046】

本実施形態のLED基板では、樹脂基板10の第1面F1上に、導体層21が形成されている。導体層21は、導体パターン21a(下層)及び耐食膜21b(上層)から構成される。耐食膜21bは、導体パターン21aの表面(例えば略全面)に形成され、導体パターン21aを保護する。

【0047】

導体層21は、発光素子200の配線又はパッドとして機能し得る配線パターン21c及び21dを含む。図2に示すように、配線パターン21cは、例えば発光素子200のアノード(又はカソード)に電気的に接続され、配線パターン21dは、例えば発光素子200のカソード(又はアノード)に電気的に接続される。

【0048】

樹脂基板10には、樹脂基板10を貫通する孔10a(スルーホール)が形成されている。そして、孔10aに例えば銅のめっきが充填されることで、フィルド導体10b(導体柱、サーマルビアともいう)が形成される。本実施形態のLED基板では、フィルド導体10bが、銅のめっきからなる。また、本実施形態のLED基板では、図2に示すように、配線パターン21cにフィルド導体で接続された配線パターン22cは、電源層(グランド層)となり、配線パターン21dにフィルド導体で接続された配線パターン22dは、グランド層(電源層)となり、電源層及びグランド層から発光素子に電力を供給することができる。

【0049】

本実施形態のLED基板において、フィルド導体10bの形状は、LED実装面側(第1面:Z1側)に向かって縮径されるようにテーパしたテーパ円柱(円錐台)である。しかしこれに限定されず、フィルド導体10bの形状は、LED実装裏側(第2面:Z2側)に向かって縮径されるようにテーパしたテーパ円柱(円錐台)、あるいは第1面、第2面からそれぞれ中央に向かって縮径されるようにテーパした中央のくびれた形状などであってもよい。

【0050】

図3に、本実施形態のLED基板100におけるフィルド導体10bの配置を示す。図3は、本発明の実施形態に係るLED基板におけるフィルド導体の配置を示す平面図である。

【0051】

図3に示されるように、本実施形態のLED基板では、フィルド導体10bが、発光素子200の実装領域(図3中に破線で示す領域)の近傍に配置される。すなわち、本実施形態のLED基板では、発光素子200の実装領域(発光素子200の直下)近傍に、フィルド導体10bが存在し、発光素子から発生した熱を、フィルド導体を通してLED基板のLED実装裏側(第2面:Z2側)に速やかに逃がすことができる。なお、発光素子200の実装領域は、実装された発光素子200の投影領域に相当する。

【0052】

図3に示されるように、本実施形態のLED基板では、矩形状の配線パターン21dと矩形状の配線パターン21cとが、所定の間隔をあけて配置され、反射膜11の一部が、配線パターン21cと配線パターン21dとの間に位置する。発光素子200は、その反射膜11の一部を跨いで配線パターン21c及び21d上に配置される。これにより、反射膜11の一部は、発光素子200の直下(実装領域)に配置される。ただしこれに限られず、導体層21(配線パターン層)の形状は任意である。

【0053】

図2に示すように、本実施形態の発光モジュール1000では、フリップチップ方式で、発光素子200が実装される。これにより、発光素子200の電極が、半田200a(図2)を介して、導体層21の配線パターン21c及び21dと電気的に接続される。

【0054】

本実施形態のLED基板では、樹脂基板10の第2面F2上に、導体層22が形成されている。導体層22は、導体パターン22a(下層)及び耐食膜22b(上層)から構成される。耐食膜22bは、導体パターン22aの表面(例えば略全面)に形成され、導体パターン22aを保護する。導体層21と導体層22とは、フィルド導体10bを介して、互いに電気的に接続される。導体層22は、導体層21のLED用配線パターンと電気的に接続される配線パターン及びパッドを含む。

【0055】

導体パターン21a及び22aはそれぞれ、例えば銅箔(下層)及び銅めっき(上層)から構成される(後述の図12〜図15参照)。また、耐食膜21b及び22bはそれぞれ、例えばNi/Au膜からなる。耐食膜21b及び22bはそれぞれ、電解めっき又は無電解めっき及びスパッタリング等により形成することができる。しかしこれに限定されず、導体層21及び22の材料及び形状は任意である。例えば導体パターン21a及び22aはそれぞれ、めっき膜のみから構成されていてもよい(後述の図21A〜図21C参照)。また、OSP(Organic Solderability Preservatives)処理(有機保護膜、耐熱水溶性プリフラックス、プリフラックス等の処理のことをいう)を行うことにより、有機保護膜からなる耐食膜21b又は22bを形成してもよい。さらに、耐食膜21b及び22bは必須の構成ではなく、必要がなければ割愛してもよい。

【0056】

樹脂基板10の第1面F1上には、導体層21だけでなく、反射膜11も形成されている。反射膜11は、導体層21の隙間(非導体部)に形成されている。反射膜11により、樹脂基板10の色及び材質にかかわらず、樹脂基板10表面の反射率を高めることが可能になる。本実施形態のLED基板では、反射膜11が、ソルダーレジストとして機能し得る。

【0057】

本実施形態のLED基板では、反射膜11が、反射材粒子を含有するシリコーン樹脂から構成される。本実施形態のLED基板では、反射材粒子が、アナターゼ型の酸化チタンからなる。また、本実施形態のLED基板では、アナターゼ型の酸化チタンが反射材粒子として機能し、シリコーン樹脂が結合材として機能する。反射膜11の反射率を高めるためには、反射材粒子の材料として、青色の波長域での反射率が高いので酸化チタン(より好ましくは、アナターゼ型の酸化チタン)を用いること好ましい(詳しくは後述する)。

【0058】

本実施形態の樹脂基板10の厚さは、0.05mm〜0.50mmの範囲にあることが好ましい。樹脂基板10の厚さが0.05mm未満であると、樹脂基板10に補強材を含有させるだけの十分な厚みを備えることができない。また、樹脂基板10の厚さが0.50mmを超えると、樹脂基板10のフィルド導体10bが長くなることにより、後述のフィルド導体の放熱効果(サーマルビアとしての機能)が得られにくくなる。

本実施形態のLED基板では、樹脂基板10が、ガラエポからなる。ガラエポは、セラミックよりも高い柔軟性を有する上に、ガラス繊維が樹脂基板を強化しているため、LED基板100を薄くしても高強度が得られ易い。

【0059】

図4は、本発明の実施形態に係る発光モジュールの動作を説明するための図である。本実施形態の発光モジュール1000は、図4に示すように、発光素子200より、例えば光LT1〜LT3を発する。光の波長(又は発光素子200の種類)は、発光モジュール1000の用途によって、任意のものを採用することができる。発光モジュール1000の光は、例えば白色光である。白色光は、例えば青色LED(発光素子200)と蛍光体とを組み合わせることで、つくることができる。詳しくは、青色LEDが発した青色の光を黄色の蛍光体に当てることで、白色が出来る。白色光を発する発光モジュール1000は、照明(電球又は自動車のヘッドライト等)、又は液晶ディスプレイのバックライト(大型ディスプレイ又は携帯電話のディスプレイ等)などに用いることができる。

【0060】

発光素子200から発せられる光は、例えば発光素子200上方への光LT1、発光素子200側方への光LT2、及び発光素子200直下への光LT3を含む。本実施形態の発光モジュール1000では、光LT2及びLT3がそれぞれ、反射膜11で反射される。これにより、発光素子200の光が樹脂基板10に当たりにくくなり、その光に起因した樹脂基板10の劣化(特に樹脂の劣化)が抑制される。また、本実施形態では、反射膜11の一部が、発光素子200の直下又はその近傍に配置される。このため、特に樹脂基板10を劣化させ易いと考えられる光LT3も、反射膜11で反射される。

【0061】

また、光LT2及びLT3はそれぞれ、反射膜11で反射され、光LT1と同じ方向の光になるため、発光モジュール1000の発光効率を高め易くなる。

【0062】

本実施形態のLED基板では、フィルド導体10bが、サーマルビアとして機能し得る。以下、図4を参照して、フィルド導体10bの放熱効果について説明する。

【0063】

本実施形態の発光モジュールでは、銅からなる導体層21が、銅からなるフィルド導体10bを介して、銅からなる導体層22と電気的に接続される。金属(例えば銅)は熱を伝え易いため、発光素子200が発熱すると、その熱は、図4中に矢印H1で示すように、発光素子200の電極から、半田200a、導体層21、及びフィルド導体10bを通じて、導体層22に伝わると考えられる。そして、導体層22(特にパッド)で熱が拡散される。その結果、発光素子200の放熱性が高まり、発光素子200の温度は上がりにくくなる。

【0064】

本実施形態のLED基板では、反射膜11が、アナターゼ型の酸化チタンを含有するシリコーン樹脂から構成される。こうした反射膜11によれば、高い反射率が得られ易い。特に、アナターゼ型の酸化チタンによれば、青色領域及び紫外領域の波長の光に対して高い反射率が得られ易い。また、シリコーン樹脂は、酸化チタンの光触媒作用に対して耐性を有し、青色領域及び紫外領域の波長の光に対して高い安定性を有するため、黄変しにくい。ただし、反射膜11の材質はこれに限られず、例えばアナターゼ型の酸化チタンに代えて、ジルコニアを使用してもよい。この場合も、紫外領域の波長の光に対して高い反射率が得られ易い(詳しくは、後述の図7(b)参照)。

【0065】

以下、実施例1、2−1〜2−4、3−1、3−2、比較例1−1〜1−3、3−1、3−2について説明する。ここで導体層を有する基板に、反射材粒子を含有するエポキシ樹脂あるいはシリコーン樹脂からなる反射膜を形成する方法は、例えば次の方法によって得ることができる。例えば、未硬化のエポキシ樹脂あるいはシリコーン樹脂に反射材粒子を所定量混ぜ、十分に混合する。次に、こうして得られた反射材粒子の含まれる未硬化のシリコーン樹脂あるいはエポキシ樹脂を、導体層を有する基板にスクリーン印刷し、例えば100〜150℃で10〜60分間保持して、未硬化のエポキシ樹脂あるいはシリコーン樹脂を硬化させる。さらに必要に応じて、反射膜の表面を研磨したり、レーザー加工などで開口を形成する。このようにして実施例、比較例の反射膜を得ることができる。

【0066】

図6は、実施例1、比較例1−1〜1−3に係る各試料の内容を示す表である。図8は、実施例2−1〜2−4に係る各試料の内容を示す表である。図10は、実施例3−1、3−2、比較例3−1、3−2に係る各試料の内容を示す表である。

【0067】

<実施例1>

図6に示すように、実施例1の反射膜は、反射材粒子(50重量部)が主にルチル型二酸化チタンで構成され、結合材(50重量部)が主にシリコーン樹脂で構成される。

【0068】

<比較例1−1>

図6に示すように、比較例1の反射膜は、反射材粒子(80重量部)が主にルチル型二酸化チタンで構成され、結合材(20重量部)が主にエポキシ樹脂で構成される。

【0069】

<比較例1−2>

図6に示すように、比較例2(線L1−3)は焼結したAlN板材で構成される。

【0070】

<比較例1−3>

図6に示すように、比較例3(線L4)は焼結したアルミナ板材で構成される。

【0071】

<実施例2−1>

図8に示すように、実施例2−1の反射膜は、反射材粒子(50重量部)が主にアナターゼ型の二酸化チタンで構成され、結合材(50重量部)が主に有機珪素化合物であるシリコーン樹脂で構成される。

【0072】

<実施例2−2>

図8に示すように、実施例2−2の反射膜は、反射材粒子(50重量部)が主にルチル型の二酸化チタンで構成され、結合材(50重量部)が主に有機珪素化合物であるシリコーン樹脂で構成される。

【0073】

<実施例2−3>

図8に示すように、実施例2−3の反射膜は、反射材粒子(50重量部)が主にルチル型の二酸化チタンで構成され、結合材(50重量部)が主に有機珪素化合物であるシリコーン樹脂で構成される。

【0074】

<実施例2−4>

図8に示すように、実施例2−4の反射膜は、反射材粒子(50重量部)が主にジルコニアで構成され、結合材(50重量部)が主に有機珪素化合物であるシリコーン樹脂で構成される。

【0075】

<実施例3−1>

図10に示すように、実施例3−1の反射膜は、反射材粒子(50重量部)が主にルチル型の二酸化チタンで構成され、結合材(50重量部)が主にシリコーン樹脂で構成される。

【0076】

<実施例3−2>

図10に示すように、実施例3−2の反射膜は、反射材粒子(60重量部)が主にルチル型二酸化チタンで構成され、結合材(40重量部)が主にシリコーン樹脂で構成される。

【0077】

<比較例3−1>

図10に示すように、比較例3−1の反射膜は、反射材粒子(80重量部)が主にルチル型の二酸化チタンで構成され、結合材(20重量部)が主にエポキシ樹脂で構成される。

【0078】

<比較例3−2>

図10に示すように、比較例3−2は、白色BT樹脂板材(三菱ガス化学(株)HL820W)で構成される。白色BT樹脂板材とはBT樹脂に少量の着色料を添加した板材であり、主成分はBT樹脂で構成される。

【0079】

<各測定サンプルの反射率の測定>

図5のグラフに、本実施形態のLED基板100における反射膜11、比較例のLED基板における反射膜、比較例のLED基板におけるセラミック焼結体の材質に対する所定の波長範囲における光の反射率を示す。具体的には、異なる材料からなる各反射膜について、所定の波長範囲における分光反射率を以下の方法により測定した。

【0080】

図7(a)、(b)のグラフに、本実施形態のLED基板100における反射膜11の材質に対する所定の波長範囲における光の反射率を示す。具体的には、異なる材料からなる各反射膜について、所定の波長範囲における分光反射率を以下の方法により測定した。

【0081】

透明な1mmのガラス板に各反射膜の材料を塗布し硬化させて、厚さ20μmの各反射膜を備えた測定サンプルを作製した。反射膜の材料の硬化は、例えば100〜150℃10〜60分で行うことができる。そして、分光光度計UV−3150(株式会社島津製作所)を用いて、波長250nm〜700nmにおける各測定サンプルの反射率を測定した。

【0082】

図5は、本発明の実施形態に係るLED基板における異なる材料からなる各反射膜について、所定の波長範囲における光の反射率を示すグラフである。図7(a)は、本発明の実施形態に係るLED基板におけるアナターゼ型の二酸化チタンからなる反射膜と、ルチル型の二酸化チタンからなる反射膜とについて、所定の波長範囲における光の反射率を示すグラフである。図7(b)は、本発明の実施形態に係るLED基板におけるルチル型二酸化チタンとシリコーン樹脂からなる反射膜と、ジルコニアとシリコーン樹脂からなる反射膜とについての所定の波長範囲における光の反射率を示すグラフである。

【0083】

図5は、実施例1、比較例1〜3についての各波長における反射率の測定結果を示すグラフである。なお、図7(a)及び図7(b)は、実施例2−1〜2−4についての各波長における反射率の測定結果を示すグラフである。

【0084】

<光の反射率の経時変化の測定>

図9は、本発明の実施例3−1、3−2、比較例3−1、3−2に係るLED基板について各試料についての所定の波長を有する光の反射率の耐久試験による経時変化(エージング試験)を示すグラフである。

【0085】

この耐久試験では、温度150℃で反射膜及び白色BT樹脂板材を処理し、所定のタイミング(0時間、100時間、200時間)で、発光素子200から発せられた光を想定した波長450nmの光に対する各反射膜11及び白色BT樹脂板材の反射率を測定した。具体的には、反射膜については、異なる材料からなる各反射膜について、透明な1mmのガラス板に各反射膜の材料を塗布し硬化させて厚さ20μmの各反射膜を備えた測定サンプルを作成した。白色BT樹脂板材については、厚さ1mmの板材を作製し、そのまま測定サンプルとした。そして、各測定サンプルについて、150℃で、0時間、100時間、200時間処理した後における450nmにおける反射率を分光光度計UV−3150(株式会社島津製作所)を用いて測定し、反射率とした。

【0086】

図9のグラフ中、線L3−1は実施例3−1、線L3−2は実施例3−2、線L3−3は比較例3−1、線L3−4は比較例3−2についての測定結果をそれぞれ示している。図10は、実施例3−1、3−2、比較例3−1、3−2に係る各試料の内容を示す表である。

【0087】

実施例1、比較例1−1〜1−3、及び図5のグラフから、以下のことがいえる。

【0088】

図5中、線L1−1は実施例1、線L1−2は比較例1、線L1−3は比較例2、線L1−4は比較例3についての測定結果をそれぞれ示している。

【0089】

図5のグラフに示すように反射率の大幅に低下する短波長域を除く430〜700nmの波長における実施例1(線L1−1)の反射率は90〜99%であり、比較例1(線L1−2)の反射率は80〜95%であり、比較例2(線L1−3)の反射率は35〜40%であり、比較例3(線L1−4)の反射率は80〜90%であった。

【0090】

図5に示されるように、実施例1(線L1−1)では、430〜700nmの波長において、他の比較例と同等以上の高い反射率が得られた。図5のグラフに示す結果から、シリコーン樹脂に反射材粒子(図5の例では、ルチル型二酸化チタン)を含ませた反射膜は、樹脂基板の表面に薄い被膜として形成した場合であっても十分な反射率が得られ易くなると考えられる。

【0091】

実施例2−1〜2−4及び図7(a)、(b)のグラフから、以下のことがいえる。

【0092】

図7(a)は、本発明の実施形態に係るLED基板100におけるアナターゼ型の二酸化チタンからなる反射材粒子を含む反射膜11とルチル型の二酸化チタンからなる反射材粒子を含む反射膜11とについての所定の波長範囲(350〜700nm)における光の反射率を示すグラフである。

【0093】

図7(a)のグラフ中、線L2−1は実施例2−1、線L2−2は実施例2−2についての測定結果をそれぞれ示している。

【0094】

反射率が50%に低下する下限の波長は、実施例2−1では375nmであり、実施例2−2では400nmであった。

【0095】

実施例2−1では、実施例2−2よりも短い波長でも高い反射率が得られる。詳しくは、375nm〜420nmの波長範囲で、ルチル型の二酸化チタンを主材料とする反射膜(実施例2−2)よりも、アナターゼ型の二酸化チタンを主材料とする反射膜(実施例2−1)の方が、反射率が高くなることが分かる。

【0096】

このことから、反射膜11は、反射材粒子として、アナターゼ型の二酸化チタンを含むことが好ましいと考えられる。アナターゼ型の二酸化チタンを含む反射膜11によれば、短波長(特に375nm〜420nmの範囲にある波長)の発光素子200を使用した場合にも、高い割合でその光を反射することが可能になり、反射膜11を透過する光を少なくすることができるので樹脂基板10の劣化(特に樹脂の劣化)を抑制し易くなる。反射膜11の反射材粒子は、主にアナターゼ型の二酸化チタンから構成されることが特に好ましい。具体的には、反射膜11を構成する反射材粒子の50%(重量比)以上が、アナターゼ型の二酸化チタンであることが好ましく、中でも、80%以上がアナターゼ型の二酸化チタンであることがより好ましいと考えられる。

【0097】

アナターゼ型の二酸化チタンを使用した場合には、結合材としてシリコーン樹脂を用いることが好ましい。発光素子は、素子自体の発する光のみならず、屋外で使用した場合などには特に外部より波長の短い光(例えば315〜400nm)の含まれる太陽光も照射される。アナターゼ型の二酸化チタンは光触媒作用が強いので、C−C、C−O等の結合を多く含むエポキシ樹脂などの有機材料は発光素子の光又は太陽光に反応して劣化し易いが、シリコーン樹脂は、これらの結合が少ない(又は無い)ので、変質しにくいと考えられる。

【0098】

図7(b)は、本発明の実施形態に係るLED基板100におけるルチル型二酸化チタン(50重量部)とシリコーン樹脂(50重量部)からなる反射膜11(実施例2−3)と、ジルコニア(50重量部)とシリコーン樹脂(50重量部)からなる反射膜11(実施例2−4)とについての所定の波長範囲(300〜450nm)における光の反射率を示すグラフである(図8参照)。図7(b)のグラフ中、線L2−3は実施例2−3、線L2−4は実施例2−4についての測定結果をそれぞれ示している。

【0099】

図7(b)に示されるように、ルチル型二酸化チタンを含む反射膜(実施例2−3)では、波長400nmで反射率が約50%に低下し、350nm以下の波長では10%以下の反射率である。これに対し、ジルコニアを含む反射膜(実施例2−4)では、300〜400nmの波長でも60〜70%の反射率である。そのことから、実施例2−4の反射膜では、紫外域でも反射率が低下することがないと考えられる。このため、紫外線発光素子の反射膜の反射材粒子としては、ジルコニアを使用することが好ましいと考えられる。

【0100】

実施例3−1、3−2、比較例3−1、3−2、及び図9のグラフについて、以下に説明する。

【0101】

各実施例及び比較例の0時間後、100時間後、200時間後の反射率は以下の結果であった。

【0102】

実施例3−1(線L3−1)の反射率は90〜93%で、反射膜の劣化はなかった。実施例3−2(線L3−2)の反射率は95〜98%で、反射膜の劣化はなかった。比較例3−1(線L3−3)の反射率は85〜93%で、反射膜の劣化が確認された。比較例3−2(線L3−4)の反射率は91%〜70%以下で、白色BT樹脂板材の大きな劣化が見られた。

【0103】

図9のグラフに示されるように、結合材としてシリコーン樹脂を用いた実施例3−1、3−2(線L3−1、L3−2)の反射膜11は、ほとんど劣化していない。このことから、シリコーン樹脂から構成される反射膜11は、高い反射率を得やすく、しかも劣化しにくいと考えられる。このため、こうした反射膜11を用いることで、LED基板100の耐久性、ひいては信頼性が向上すると考えられる。

【0104】

本実施形態では、反射膜11に含まれる反射材粒子の含有量が、50〜80重量%の範囲にある。反射材粒子の含有量が50重量%未満であると反射膜11を光が透過し易くなる。これに対し、本実施形態では、反射材粒子の含有量が50重量%以上であるため、光が透過しにくくなり、反射膜11の反射率が向上する。また、反射材粒子の含有量が80重量%を越えると、結合材の結合力が弱くなり、反射膜11をLED基板100の表面に保持しにくくなる。これに対し、本実施形態では、反射材粒子の含有量が80重量%以下であるため、反射膜11が剥離しにくくなる。

【0105】

以下、図11〜図18を参照して、LED基板100の製造方法について説明する。図11は、本実施形態に係るLED基板の製造方法を示すフローチャートであり、LED基板の製造方法の概略的な内容及び手順について説明する。本実施形態では、1つのパネルで多数のLED基板100を製造した後(ステップS11〜S17)、それらを個別に切り出す(ステップS18)こととする。

【0106】

図12は、図11に示す製造方法のフローチャートにおける樹脂基板を準備する工程を説明するための図である。図13(a)は、図11に示す製造方法のフローチャートにおける絶縁基板にスルーホールを形成する工程を説明するための図である。図13(b)は、図11に示す製造方法のフローチャートにおける絶縁基板に非貫通孔を形成する変形例の工程を説明するための図である。図14は、図11に示す製造方法のフローチャートにおけるめっき工程を説明するための図である。図15は、図11に示す製造方法のフローチャートにおけるエッチングレジストを形成する工程を説明するための図である。図16は、図11に示す製造方法のフローチャートにおける導体層をエッチングする工程を説明するための図である。図17は、図11に示す製造方法のフローチャートにおける反射膜を形成する第1の工程を説明するための図である。図18は、図17の第1の工程の後の第2の工程を説明するための図である。

【0107】

ステップS11の樹脂基板の準備では、図12に示すように、出発材料として両面銅張積層板2000を準備する。両面銅張積層板2000は、樹脂基板10と、樹脂基板10の第1面F1上に形成された銅箔1001と、樹脂基板10の第2面F2上に形成された銅箔1002と、から構成される。本実施形態のLED基板の製造方法では、この段階において、樹脂基板10が、完全に硬化した状態のガラエポからなる。

【0108】

続けて、図11のフローチャートのステップS12のスルーホール形成及びデスミアで、例えばCO2レーザを用いて、第2面F2側からレーザを両面銅張積層板2000に照射することにより、図13(a)に示すように、両面銅張積層板2000を貫通する孔10aを形成する。(図3参照)。その後、孔10aについてデスミアを行う。なお、孔10aの形成は、ドリル又はエッチングなど、レーザ以外の方法で行ってもよい。また、図13(a)に示すスルーホールを形成する工程に代えて、図13(b)に示すように、レーザ光による加工が、銅箔1002及び樹脂基板10を貫通し、銅箔1001で止まるように、両面銅張積層板2000に対してレーザ照射を行い、非貫通孔10cを形成してもよい。この場合も、図11のステップS13のめっき以降の処理は、スルーホールを形成した場合と同様に行うことができる。

【0109】

続けて、図11のフローチャートのステップS13のめっきで、例えばパネルめっき法により、図14に示すように、銅箔1001、1002上及び孔10a内に、めっき膜1003を形成する。具体的には、例えば銅の無電解めっきを行って無電解めっき膜を形成し、続けて無電解めっき膜をシード層として例えば銅の電解めっきを行うことにより、電解めっきを形成する。これにより、孔10aにめっき膜(無電解めっき膜及び電解めっき)が充填され、フィルド導体10bが形成される。

【0110】

続けて、図11のフローチャートのステップS14の導体層のパターニングで、樹脂基板10の第1面F1及び第2面F2に形成された各導体層のパターニングを行う。

【0111】

具体的には、図15に示すように、例えばリソグラフィ技術により、第1面F1側の主面(めっき膜1003上)に、開口部1004aを有するエッチングレジスト1004を、また、第2面F2側の主面(めっき膜1003)に、開口部1005aを有するエッチングレジスト1005を、それぞれ形成する。開口部1004a、1005aはそれぞれ、導体層21、22(図1)に対応したパターンを有する。

【0112】

続けて、例えばエッチング液を用いて、樹脂基板10の第1面F1及び第2面F2に形成された各導体層(銅箔1001、1002、めっき膜1003)の、エッチングレジスト1004、1005で覆われない部分(開口部1004a、1005aで露出する部位)を除去する。これにより、図16に示すように、樹脂基板10(絶縁層)の第1面F1、第2面F2上にそれぞれ、発光素子200(図2)の配線として機能し得る導体パターン21a、22aが形成される。なお、エッチングは、湿式に限られず、乾式であってもよい。

【0113】

続けて、図11のフローチャートのステップS15の反射膜の形成で、例えばスクリーン印刷により、図17に示すように、樹脂基板10(絶縁層)の第1面F1上に反射膜11を形成する。具体的には、例えば未硬化のシリコーン樹脂にアナターゼ型の酸化チタン(白色顔料)を混合したシリコーン樹脂を、樹脂基板10(樹脂基板)の第1面F1上にスクリーン印刷する。続けて、例えば100〜150℃、10〜60分間保持して未硬化のシリコーン樹脂を硬化させる。これにより、アナターゼ型の酸化チタンを含有するシリコーン樹脂から構成される反射膜11が得られる。この段階では、反射膜11は、導体パターン21aよりも厚く、そして、導体パターン21aを覆うように形成される。

【0114】

続けて、図11のフローチャートのステップS16の研磨で、反射膜11の表面を研磨して、図18に示すように、反射膜11を薄くする。これにより、反射膜11が、導体パターン21aよりも薄くなる。研磨は、例えばバフ研磨である。すなわち、柔軟性のある素材(例えば綿布又は麻など)からなるバフに砥粒を付着させ、バフを高速回転させながら押し当てて反射膜11の表面を削る。

【0115】

続けて、図11のフローチャートのステップS17の耐食膜の形成で、電解めっき又はスパッタリング等により、導体パターン21a、22a上に、例えばNi/Au膜からなる耐食膜21b、22b(図1)を形成する。これにより、図1に示されるような、導体層21及び22が形成され、LED基板100が完成する。なお、OSP処理を行うことにより、有機保護膜からなる耐食膜21b、22bを形成してもよい。

【0116】

その後、図11のフローチャートのステップS18の外形加工で、パネルに形成されたLED基板100の各々について外形加工を行い、個別のLED基板100を得る。そして、各LED基板の検査後、良品のみを製品とする。また、こうして得られたLED基板100に発光素子200を実装することで、発光モジュール1000を製造することができる。

【0117】

本実施形態のLED基板の製造方法は、本発明のLED基板100及び発光モジュール1000の製造に適している。こうしたLED基板の製造方法であれば、低コストで、良好なLED基板100及び発光モジュール1000を得ることができる。

【0118】

本発明は、上記のLED基板の実施形態に限定されない。例えば以下のように変形して実施することもできる。

【0119】

図19は、本発明の他の実施形態において、導体層よりも厚い反射膜(ソルダーレジスト)を有するLED基板を示す断面図である。反射膜は、LED素子と接続する開口200a以外は導体層を覆っている。

【0120】

上記実施形態では、反射膜11が配線パターン21c、21dよりも薄かったが、これに限定されない。例えば図19に示すように、反射膜11が導体層21(配線パターン21c、21d)より厚くてもよい。

【0121】

発光素子200の実装方法は、フリップチップに限られず任意である。図20は、本発明の実施形態に係る発光モジュールにおいて、異なる態様で発光素子200が実装された別例を示す図である。図20に示すように、発光モジュールは、ワイヤボンディングにより、発光素子200が実装されてもよい。図20の例では、発光素子200の電極が、ワイヤ200bを介して、導体層21の配線パターン21cと電気的に接続される。

【0122】

樹脂基板10の形状及び材料は、基本的に任意である。例えば樹脂基板10は、異種材料からなる複数の層から構成されていてもよい。また、本実施形態では、樹脂基板10が、リジッド基板である。しかしこれに限られず、樹脂基板10は、例えばフレキシブル基板であってもよい。

【0123】

LED基板100を他の基板(例えばマザーボード)に実装してもよい。この場合も、反射膜11がシリコーン樹脂から構成されることで、LED基板100とその実装される他の基板との間で高い接続信頼性が得られ易くなる。

【0124】

その他の点についても、上記LED基板100及び発光モジュール1000の構成、及びその構成要素の種類、性能、寸法、材質、形状、層数、又は配置等は、本発明の趣旨を逸脱しない範囲において任意に変更することができる。

【0125】

例えば上記のLED基板の実施形態では、LED基板100が各主面に導体層を1つずつ(導体層21、22)有するプリント配線板であったが、樹脂基板10をコア基板にして多層化された多層プリント配線板にしてもよい。

【0126】

また、各導体層の材料は、上記のものに限定されず、用途等に応じて変更可能である。例えば導体層の材料として、銅以外の金属又は非金属の導体材料を用いてもよい。フィルド導体10bの材料も、同様に任意である。また、フィルド導体10bを割愛してもよい。

【0127】

LED基板100及び発光モジュール1000の製造工程は、図11のフローチャートに示した順序や内容に限定されるものではなく、本発明の趣旨を逸脱しない範囲において任意に順序や内容を変更することができる。また、用途等に応じて、必要ない工程を割愛してもよい。

【0128】

上記のLED基板の製造方法の実施形態では、サブトラクティブ法で導体層21及び22を形成したが、各導体層の形成方法は任意である。例えばパネルめっき法、パターンめっき法、フルアディティブ法、セミアディティブ(SAP)法、サブトラクティブ法、転写法、及びテンティング法のいずれか1つ、又はこれらの2以上を任意に組み合わせた方法で、導体層21及び22を形成してもよい。

【0129】

図21A〜図21Cに、導体層21及び22をSAP法で形成する場合の一例を示す。図21Aは、本発明の他の実施形態に係る配線パターン層(第1配線パターン及び第2配線パターン)を形成する第1の工程を説明するための図であり、図21Bは、図21Aの第1の工程の後の第2の工程を説明するための図であり、図21Cは、図21Bの第2の工程の後の第3の工程を説明するための図である。

【0130】

この例では、上記LED基板の製造方法の実施形態と同様にして孔10aを形成した後(図12〜図13参照)、例えば浸漬により、パラジウム等からなる触媒を、樹脂基板10の表面に吸着させる。続けて、図22Aに示すように、例えば化学めっき法により、樹脂基板10の第1面F1、第2面F2上及び孔10aの壁面に、例えば銅の無電解めっき膜2001を形成する。

【0131】

続けて、図21Bに示すように、リソグラフィ技術又は印刷等により、第1面F1側の主面(無電解めっき膜2001上)に、開口部2002aを有するめっきレジスト2002を、また、第2面F2側の主面(無電解めっき膜2001上)に、開口部2003aを有するめっきレジスト2003を、それぞれ形成する。開口部2002a、2003aはそれぞれ、導体層21、22(図1)に対応したパターンを有する。

【0132】

続けて、図21Cに示すように、例えばパターンめっき法により、めっきレジスト2002、2003の開口部2002a、2003aに、例えば銅の電解めっき2004を形成する。具体的には、陽極にめっきする材料である銅を接続し、陰極に被めっき材である無電解めっき膜2001を接続して、めっき液に浸漬する。そして、両極間に直流の電圧を印加して電流を流し、無電解めっき膜2001の表面に銅を析出させる。これにより、孔10aに無電解めっき膜2001及び電解めっき2004が充填され、フィルド導体10bが形成される。

【0133】

その後、例えば所定の剥離液により、めっきレジスト2002及び2003を除去し、続けて不要な無電解めっき膜2001を除去することにより、導体層21及び22(図16参照)が形成される。

【0134】

なお、電解めっきのためのシード層は無電解めっき膜に限られず、無電解めっき膜2001に代えて、スパッタ膜等をシード層として用いてもよい。

【0135】

上記実施形態や変形例等は、任意に組み合わせることができる。用途等に応じて適切な組み合わせを選ぶことが好ましい。

【0136】

以上、本発明の実施形態について説明したが、設計上の都合やその他の要因によって必要となる様々な修正や組み合わせは、「請求項」に記載されている発明や「発明を実施するための形態」に記載されている具体例に対応する発明の範囲に含まれると理解されるべきである。

【産業上の利用可能性】

【0137】

本発明に係るLED基板及び発光モジュールは、照明又は液晶ディスプレイのバックライトなどを実現するのに適している。本発明に係るLED基板の製造方法及び発光モジュールの製造方法は、LED基板及び発光モジュールの製造に適している。

【符号の説明】

【0138】

10 樹脂基板

10a 孔

10b フィルド導体

10c 非貫通孔

11 反射膜

11a、11b 素子部

21、22 導体層

21a、22a 導体パターン

21b、22b 耐食膜

21c、21d 配線パターン

100 LED基板

101 金属基板

102 絶縁層

200 発光素子

200a 半田

200b ワイヤ

1000 発光モジュール

1001、1002 銅箔

1003 めっき膜

1004、1005 エッチングレジスト

1004a、1005a 開口部

2000 両面銅張積層板

2001 無電解めっき膜

2002、2003 めっきレジスト

2002a、2003a 開口部

【特許請求の範囲】

【請求項1】

樹脂基板と、

前記樹脂基板上に形成され、後に実装される発光素子に電力を供給するための導体層と、

前記樹脂基板上に形成された反射材粒子を含有するシリコーン樹脂から構成される反射膜と、

からなる、

ことを特徴とするLED基板。

【請求項2】

前記樹脂基板は、補強材を含有する、

ことを特徴とする請求項1に記載のLED基板。

【請求項3】

前記補強材は、繊維質材料である、

ことを特徴とする請求項2に記載のLED基板。

【請求項4】

前記繊維質材料は、ガラス繊維である、

ことを特徴とする請求項3に記載のLED基板。

【請求項5】

前記樹脂基板は、エポキシ樹脂を含有する、

ことを特徴とする請求項1乃至4のいずれか一項に記載のLED基板。

【請求項6】

前記導体層は、発光素子を実装するための機能を有する、

ことを特徴とする請求項1乃至5のいずれか一項に記載のLED基板。

【請求項7】

前記後に実装される発光素子に電力を供給するための導体層は、電源層もしくはグランド層として機能する、

ことを特徴とする請求項1乃至6のいずれか一項に記載のLED基板。

【請求項8】

前記樹脂基板は、前記樹脂基板を貫通する孔を有し、前記樹脂基板を貫通する孔に導体が充填されてなるフィルド導体を有する、

ことを特徴とする請求項1乃至7のいずれか一項に記載のLED基板。

【請求項9】

前記フィルド導体は、前記後に実装される発光素子に電力を供給するための導体層と電気的に接続する、

ことを特徴とする請求項8に記載のLED基板。

【請求項10】

前記フィルド導体は、銅からなる、

ことを特徴とする請求項9に記載のLED基板。

【請求項11】

前記反射材粒子は、酸化チタンからなる、

ことを特徴とする請求項1乃至10のいずれか一項に記載のLED基板。

【請求項12】

前記酸化チタンは、アナターゼ型の酸化チタンである、

ことを特徴とする請求項11に記載のLED基板。

【請求項13】

前記反射材粒子は、ジルコニアからなる、

ことを特徴とする請求項1乃至10のいずれか一項に記載のLED基板。

【請求項14】

前記反射膜は、ソルダーレジストである、

ことを特徴とする請求項1乃至13のいずれか一項に記載のLED基板。

【請求項15】

前記LED基板は、フリップチップ方式で発光素子を実装するための電極を有している、

ことを特徴とする請求項1乃至14のいずれか一項に記載のLED基板。

【請求項16】

請求項1乃至15のいずれか一項に記載のLED基板と、

発光素子と、

を有する、

ことを特徴とする発光モジュール。

【請求項17】

請求項1乃至15のいずれか一項に記載のLED基板を製造するLED基板の製造方法であって、

樹脂基板を用意することと、

前記樹脂基板上に形成され、後に実装される発光素子に電力を供給するための導体層を形成することと、

前記樹脂基板上に、反射材粒子を含有するシリコーン樹脂から構成される反射膜を形成することと、

を含む、

ことを特徴とするLED基板の製造方法。

【請求項18】

請求項17に記載のLED基板の製造方法により製造されたLED基板に発光素子を実装することを含む、

ことを特徴とする発光モジュールの製造方法。

【請求項1】

樹脂基板と、

前記樹脂基板上に形成され、後に実装される発光素子に電力を供給するための導体層と、

前記樹脂基板上に形成された反射材粒子を含有するシリコーン樹脂から構成される反射膜と、

からなる、

ことを特徴とするLED基板。

【請求項2】

前記樹脂基板は、補強材を含有する、

ことを特徴とする請求項1に記載のLED基板。

【請求項3】

前記補強材は、繊維質材料である、

ことを特徴とする請求項2に記載のLED基板。

【請求項4】

前記繊維質材料は、ガラス繊維である、

ことを特徴とする請求項3に記載のLED基板。

【請求項5】

前記樹脂基板は、エポキシ樹脂を含有する、

ことを特徴とする請求項1乃至4のいずれか一項に記載のLED基板。

【請求項6】

前記導体層は、発光素子を実装するための機能を有する、

ことを特徴とする請求項1乃至5のいずれか一項に記載のLED基板。

【請求項7】

前記後に実装される発光素子に電力を供給するための導体層は、電源層もしくはグランド層として機能する、

ことを特徴とする請求項1乃至6のいずれか一項に記載のLED基板。

【請求項8】

前記樹脂基板は、前記樹脂基板を貫通する孔を有し、前記樹脂基板を貫通する孔に導体が充填されてなるフィルド導体を有する、

ことを特徴とする請求項1乃至7のいずれか一項に記載のLED基板。

【請求項9】

前記フィルド導体は、前記後に実装される発光素子に電力を供給するための導体層と電気的に接続する、

ことを特徴とする請求項8に記載のLED基板。

【請求項10】

前記フィルド導体は、銅からなる、

ことを特徴とする請求項9に記載のLED基板。

【請求項11】

前記反射材粒子は、酸化チタンからなる、

ことを特徴とする請求項1乃至10のいずれか一項に記載のLED基板。

【請求項12】

前記酸化チタンは、アナターゼ型の酸化チタンである、

ことを特徴とする請求項11に記載のLED基板。

【請求項13】

前記反射材粒子は、ジルコニアからなる、

ことを特徴とする請求項1乃至10のいずれか一項に記載のLED基板。

【請求項14】

前記反射膜は、ソルダーレジストである、

ことを特徴とする請求項1乃至13のいずれか一項に記載のLED基板。

【請求項15】

前記LED基板は、フリップチップ方式で発光素子を実装するための電極を有している、

ことを特徴とする請求項1乃至14のいずれか一項に記載のLED基板。

【請求項16】

請求項1乃至15のいずれか一項に記載のLED基板と、

発光素子と、

を有する、

ことを特徴とする発光モジュール。

【請求項17】

請求項1乃至15のいずれか一項に記載のLED基板を製造するLED基板の製造方法であって、

樹脂基板を用意することと、

前記樹脂基板上に形成され、後に実装される発光素子に電力を供給するための導体層を形成することと、

前記樹脂基板上に、反射材粒子を含有するシリコーン樹脂から構成される反射膜を形成することと、

を含む、

ことを特徴とするLED基板の製造方法。

【請求項18】

請求項17に記載のLED基板の製造方法により製造されたLED基板に発光素子を実装することを含む、

ことを特徴とする発光モジュールの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21A】

【図21B】

【図21C】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21A】

【図21B】

【図21C】

【公開番号】特開2012−227294(P2012−227294A)

【公開日】平成24年11月15日(2012.11.15)

【国際特許分類】

【出願番号】特願2011−92525(P2011−92525)

【出願日】平成23年4月18日(2011.4.18)

【出願人】(000000158)イビデン株式会社 (856)

【Fターム(参考)】

【公開日】平成24年11月15日(2012.11.15)

【国際特許分類】

【出願日】平成23年4月18日(2011.4.18)

【出願人】(000000158)イビデン株式会社 (856)

【Fターム(参考)】

[ Back to top ]