MIG溶接継手構造

【課題】アルミニウム材と鋼材との重ね隅肉部をMIG溶接して得られる継手構造において、その継手部位の健全性を高めて、継手強度を効果的に向上せしめ、また曲げ加工等の加工に際して、継手部位に割れ等の欠陥が惹起されることのない、MIG溶接継手構造を提供すること。

【解決手段】所定のアルミニウム材を、鋼材の上に重ね合わせて、その重ね隅肉部を、所定の溶加材を用いて、MIG溶接して得られる継手構造において、その溶接部位におけるビードと鋼材との接合界面に形成される金属間化合物層の最大厚さを、0.5〜10μmの範囲内とすると共に、ビード止端部位における金属間化合物層の厚さを、0.5〜3.0μmとする。

【解決手段】所定のアルミニウム材を、鋼材の上に重ね合わせて、その重ね隅肉部を、所定の溶加材を用いて、MIG溶接して得られる継手構造において、その溶接部位におけるビードと鋼材との接合界面に形成される金属間化合物層の最大厚さを、0.5〜10μmの範囲内とすると共に、ビード止端部位における金属間化合物層の厚さを、0.5〜3.0μmとする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、MIG溶接継手構造に係り、特に、異種金属材料である鋼材とアルミニウム材との重ねMIG溶接により得られる継手構造に関するものである。

【背景技術】

【0002】

近年、地球環境の保護や省エネルギー等の観点から、自動車や鉄道車両等の輸送機器の構造体、建築構造体、或いは機械部品等の用途において、剛性の必要なところは鋼材を用いる一方、軽量化が必要なところはアルミニウム材を用いて構成し、所謂ハイブリッド構造にすることで、環境対応型の構造体とすることが主流となってきているが、そのような構造体を製作するには、鋼材とアルミニウム材との接合が必要となることとなる。

【0003】

そこで、従来から、そのような鋼材とアルミニウム材という異種金属材料の接合について種々検討が為されてきており、例えば、溶融法や固相接合法等の多くの手法が提唱されている。例えば、溶融法として一般的なMIG溶接手法においては、特開2004−223548号公報等が提案され、また固相接合法として一般的なFSW(摩擦攪拌接合)においては、特開2003−275876号公報等が提案されている。

【0004】

そして、それら提案されている接合手法の中で、溶融法であるMIG溶接手法は、最も一般的な接合手法であって、比較的安価な接合方式としてよく知られているところから、その採用が望まれているのであるが、そのようなMIG溶接手法にて鋼材とアルミニウム材とを接合して、良好な継手特性を有するハイブリッド構造体を得ることは、容易なことではなかったのである。即ち、鋼材とアルミニウム材とをMIG溶接するに際して、アーク溶接による入熱が高くなり過ぎると、それらの接合界面に、脆い金属間化合物が形成され易く、そのために、加工時において、かかる金属間化合物の存在部位で、割れが発生し易い問題があり、また逆に入熱が低くなり過ぎると、鋼材表面に対する溶融物の濡れ性が悪くなって、接合界面に未接合部が点在するようになって、良好な継手を得ることが困難となる問題がある。このため、構造体としての使用に耐え得る継手強度を有する接合界面が得られず、それがMIG溶接適用の妨げとなっているのである。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2004−223548号公報

【特許文献2】特開2003−275876号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ここにおいて、本発明は、かかる事情を背景にして為されたものであって、その解決課題とするところは、アルミニウム材と鋼材との重ね隅肉部をMIG溶接して得られる継手構造において、その溶接部位の健全性を高めて、継手強度を効果的に向上せしめ、また曲げ加工等の加工に際して、溶接部位に割れや破断等の欠陥が惹起されることのないMIG溶接継手構造を提供することにある。

【課題を解決するための手段】

【0007】

そこで、本発明者は、上記した課題を解決するために、アルミニウム材と鋼材との重ね隅肉部をMIG溶接して得られる継手構造について種々検討した結果、所定の合金組成のアルミニウム材と鋼材とを組み合わせる一方、溶加材として4000系アルミニウム合金を用いて得られるMIG溶接継手構造において、その溶接部位に生じたビードと鋼材との接合界面における金属間化合物の層の最大厚さや、ビード止端部位における金属間化合物の層厚さが、曲げ加工を施した際に溶接部位に惹起される割れや剥離等の欠陥の発生に、大きな影響をもたらしている事実を見出し、更に検討を進めた結果、本発明を完成するに至ったのである。

【0008】

すなわち、本発明は、かかる知見に基づいて完成されたものであって、その要旨とするところは、5000系又は6000系アルミニウム合金であって、Mg含有量が3.0重量%以下であるものからなるアルミニウム材を、鋼材の上に重ね合わせて、その重ね隅肉部を、溶加材として4000系アルミニウム合金を用いて、MIG溶接して得られる継手構造であって、その溶接部位に生じたビードと鋼材との接合界面に形成される金属間化合物の層の最大厚さが0.5〜10μmであり、且つビード止端部位における金属間化合物層の厚さが、0.5〜3.0μmであることを特徴としている。

【0009】

なお、かかる本発明に従うMIG溶接継手構造における好ましい態様の一つによれば、前記金属間化合物層は、複数のAl−Fe系金属間化合物の相を有し、そしてそのうちのFe2 Al5 相が、前記接合界面において6μmを越えない厚さの層となるように、構成されている。

【0010】

また、本発明の他の好ましい態様によれば、前記金属間化合物層は、複数のAl−Fe系金属間化合物の相を有し、そしてそのうちのFe2 Al5 相が、前記接合界面において60%以下の厚さの層となるように、構成されている。

【発明の効果】

【0011】

このように、本発明に従うアルミニウム材と鋼材とのMIG溶接継手にあっては、それらをMIG溶接して得られる溶接部位に生じたビードと鋼材との接合界面に形成される金属間化合物の層の最大厚さが、0.5〜10μmの範囲内とされ、且つビード止端部位における金属間化合物層の厚さが、0.5〜3.0μmとなるように構成されているところから、その溶接部の健全性が効果的に高められ得て、継手強度の向上を有利に図り得ることとなると共に、そのような溶接継手に対して、曲げ加工等の加工を施しても、その溶接部位において、割れや剥離等の問題の発生が有利に阻止乃至は回避され得ることとなるのである。

【0012】

特に、そのようなMIG溶接継手構造においては、金属間化合物層を構成する複数のAl−Fe系金属間化合物の相のうち、接合界面の性質に影響を与える相は、Fe2 Al5 相であって、それが一定厚さ以上の層として存在した場合において、得られる継手の性質が低下するようになることが明らかとなったことから、本発明にあっては、有利には、かかるFe2 Al5 相が、金属間化合物層の全領域において、6μmを越えない厚さの層となるように、及び/又は、60%以下の厚さの層となるように構成され、それによって、継手の曲げ加工に際しての溶接部における割れや破断等の問題の発生を、より一層効果的に阻止することが可能となったのである。

【図面の簡単な説明】

【0013】

【図1】本発明に従うアルミニウム材と鋼材のMIG溶接継手の一例を示す斜視説明図である。

【図2】図1におけるII−II断面拡大説明図である。

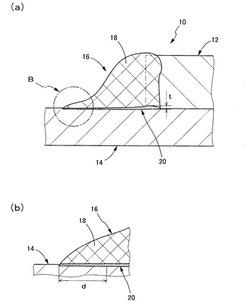

【図3】本発明に従うアルミニウム材と鋼材のMIG溶接継手における溶接部の一例を示す断面拡大説明図であって、(a)は、図2におけるA部に相当する説明図であり、(b)は、(a)におけるB部に相当する拡大説明図である。

【図4】溶接部におけるビードと鋼材との接合界面に形成される金属間化合物層の層構成を高分解能EPMA元素マッピングとTEM電子線回折の同定により分析して得られた結果を示すFe−Al系化合物の相の分布図である。

【図5】本発明に従うMIG溶接継手を得るためのMIG溶接手法の一工程を示す縦断面説明図である。

【図6】実施例において得られた試験例2に係るMIG溶接継手に対して応力集中型曲げ試験を行なって得られた試料の断面写真であって、(a)は、試料の断面全体を示す写真であり、(b)は、曲げ加工の施された溶接部位を拡大して示す写真である。

【図7】実施例において得られた試験例9に係るMIG溶接継手に対して応力集中型曲げ試験を実施して得られた試料の断面写真であって、(a)は、試料の全体を示す写真であり、(b)は、その曲げ加工が施されてなる溶接部位を拡大して示す写真である。

【発明を実施するための形態】

【0014】

以下、本発明に従うMIG溶接継手構造について更に具体的に明らかにするために、本発明の代表的な実施の形態について、図面を参照しつつ、詳細に説明することとする。

【0015】

先ず、図1及び図2には、本発明に従うアルミニウム材と鋼材のMIG溶接継手の一例が、それぞれ、その斜視図及び縦断面図の形態において、概略的に示されている。そして、それらの図において、MIG溶接継手10は、互いに異なる厚さを有する平板状のアルミニウム材12と平板状の鋼材14とが、それぞれの端部部位において、アルミニウム材12が上方に位置するようにして、重ね合わされた状態下で、その重ね隅肉部がMIG溶接(重ね隅肉溶接)されて、溶接部16が形成されることにより、一体化せしめられて、構成されている。即ち、かかる重ね合わされたアルミニウム材12の端面部位に対してMIG溶接操作が実施され、アルミニウム材12の端面部位と鋼材14の表面とが、溶加材と共に溶融せしめられて、そこに、溶融金属からなるビード18が形成されて、溶接部16が構成されているのである。

【0016】

なお、ここでは、図1に示されるように、アルミニウム材12と鋼材14とが、重ね合わせ部の全長に亘ってMIG溶接されており、そしてそれによって生じたビード18により、溶接部16が、アルミニウム材12の端面に沿って、全長に連続して延びるように形成されている。また、かかる溶接部16、具体的にはビード18は、図2に示されるように、直交する2つの面、即ちアルミニウム材12の端面と鋼材14の上面とを結合する、略三角形状の断面形状を呈している。

【0017】

また、それら上下に重ね合わされる二枚の被溶接材のうち、上側に位置せしめられるアルミニウム材12の材質としては、JIS呼称の合金番号にて、5000系(Al−Mg系)又は6000系(Al−Mg−Si系)のアルミニウム合金の中から選択され、これによって、構造体を得るための成形性や剛性が確保されることとなる。そして、本発明にあっては、そのようなアルミニウム合金材質の中でも、Mg含有量が3.0%(重量基準)以下であるアルミニウム合金が用いられるのである。けだし、アルミニウム材12中のMg含有量が高くなると、ビード18と鋼材14との接合界面における金属間化合物の成長速度が高くなり、短時間で、厚い金属間化合物層が形成されるようになるところから、アルミニウム材12を与えるアルミニウム合金中のMg含有量の制御が重要となるのである。なお、そのようなMg含有量が3.0重量%を超えるようになると、ビード18と鋼材14との接合界面に生じる金属間化合物層の厚さが、10μmを超え易くなってしまうからである。

【0018】

さらに、そのような本発明に従うアルミニウム材12を与える、Mg含有量が3.0重量%以下となるアルミニウム合金において、5000系アルミニウム合金としては、AA5005(Mg:0.50〜1.1%)、AA5050(Mg:1.1〜1.8%)、AA5052(Mg:2.2〜2.8%)等が好適に採用され、また、6000系アルミニウム合金としては、AA6016(Mg:0.25〜0.6%)、AA6063(Mg:0.45〜0.9%)、AA6061(Mg:0.8〜1.2%)等が好適に採用されることとなる。

【0019】

なお、本発明に従うMIG溶接継手10を与えるアルミニウム材12の板厚としては、それが本発明に従う特定のアルミニウム合金からなるものである限りにおいて、特に制限されるものではなく、目的とする継手に要求される特性等に応じて、適宜に選定されるものであるが、MIG溶接継手10を構造体用として用いる場合にあっては、0.5mm以上、3.0mm以下の範囲内の厚さが、適宜に選択されることとなる。かかるアルミニウム材12の板厚が0.5mm未満となると、構造体としての剛性を確保し難くなるからであり、また3mmを超えるようになると、MIG溶接時において、板材を溶かすための熱が過度に必要となり、溶接部16におけるビード18と鋼材14との接合界面に形成される金属間化合物の層厚さの制御が、困難となり易くなるからである。また、アルミニウム材12の調質にあっても、用途に応じて適宜に決定されるものであるが、一般に、5000系アルミニウム合金材を用いる場合にあっては、O材が好適に用いられ、また6000系アルミニウム合金材の場合にあっては、T4材やT6材等が、好適に用いられることとなる。

【0020】

また、下側に位置せしめられる鋼材14は、その材質に関して、特に制限されるものではなく、目的とする継手に要求される特性等に応じて、適宜に選択され得るところであって、例えば、軟鋼や、炭素鋼、高張力鋼、ステンレス鋼等を用いることができる。なお、そのような鋼材には、溶融亜鉛メッキ(GI)や、合金化溶融亜鉛メッキ(GA)、アルミニウム合金メッキ、電気亜鉛メッキ等、従来から公知の亜鉛又は亜鉛合金、アルミニウム又はアルミニウム合金による表面処理が施されていても、或いは施されていなくても、良いのであるが、そのような表面処理が施された鋼材を用いる場合には、鋼材表面に形成された表面処理層の存在によって、アークや溶融金属が直ちに鋼に接触するようなことがなく、その結果、鋼材の溶込みが効果的に防止されて、アルミニウムと鋼が冶金的に反応して生成される脆弱な金属間化合物層がより一層形成され難くなるところから、本発明に従う金属間化合物層の厚さの制御を、より有利に行なうことが可能となる。

【0021】

さらに、例示の如きMIG溶接継手10を与える、アルミニウム材12や鋼材14の形状としては、平板状に何等限定されるものではなく、MIG溶接操作が施される重ね合わせ部が、少なくとも平板状乃至は面板状であるものであれば良く、圧延や押出、鍛造等の公知の手法にて製作される各種の形状のものが、何れも、採用されることとなる。尤も、一般には、被溶接部が平板状乃至は面板状である板材や押出材、押出形材が、有利に用いられるのである。

【0022】

加えて、それらアルミニウム材12と鋼材14の重ね隅肉部をMIG溶接するに際しては、溶加材として、JIS呼称の合金番号にて、4000系アルミニウム合金が用いられて、目的とする溶接部16が形成されることとなる。そのような4000系アルミニウム合金は、比較的融点が低いところから、溶融部の温度制御が容易となるのであり、そのために、目的とする溶接部16、ひいてはビード18を有利に形成することが出来るのである。また、そのような溶加材の直径は、一般に、0.8mm以上、1.6mm以下の範囲内とされる。かかる溶加材の直径が余りにも細くなり過ぎると、その取り扱いが困難となり、MIG溶接操作に支障をきたす恐れが生じるからであり、また1.6mmを超えるような太径の溶加材を用いると、それを溶かす際の熱がより高く必要となり、更に溶滴の温度が高いために冷え難くなって、ビード18と鋼材14との接合界面に形成される金属間化合物層の厚さを制御することが困難となるからである。なお、この溶加材を与える4000系アルミニウム合金としては、例えば、AA4043、AA4047等の材質のものを挙げることが出来る。

【0023】

また、上記したアルミニウム材12と鋼材14とを重ね合わせて、その重ね隅肉部を、上記した溶加材を用いてMIG溶接して、アルミニウム材12の端部と鋼材14の表面との間に溶接部16を形成して、両者を接合せしめると、かかる溶接部16の溶接金属からなるビード18と鋼材14との接合界面に、図3に示される如く、AlとFeとの脆弱な金属間化合物の層20が形成されることとなる。この金属間化合物層20は、アルミニウム材12から鋼材14表面上に溶接部16が延びる方向(図3において左右方向)において、溶接状態の局所的変化に従って、図3に示されるように、その厚さが変化するようになるのである。

【0024】

そして、かかる金属間化合物層20の厚さについて、本発明者が種々検討したところ、溶接部16の健全性を高め、優れた継手強度を確保するには、かかる金属間化合物層20の厚さを制御する必要があり、特に、図3(a)に示される最大厚さ(t)が、0.5〜10μmの範囲内となるように構成する必要があることが、明らかとなったのである。なお、かかる金属間化合物層20の最大厚さ(t)が、0.5μm未満となる場合にあっては、金属間化合物層20が連続的に形成される保証がなく、ビード18と鋼材14との接合界面において、所々未接合部が形成される恐れがあり、そのために、継手強度を保障することが出来なくなるからであり、また10μmを超える場合にあっては、金属間化合物の中でもFe2 Al5 相の層厚さが厚くなってしまい、そこから、破断や割れ等の問題が惹起されるようになるからである。

【0025】

また、かかるビード18と鋼材14との接合界面に形成される金属間化合物層20は、ビード18の止端部(図3において左端部)に至るまで、所定厚さにおいて存在せしめられ、それによって、継手強度の向上が図られ得ると共に、破断や割れ等の欠陥の発生が阻止乃至は回避され得るようになっている。即ち、本発明では、そのようなビード18の止端部位における金属間化合物層20の厚さが、0.5〜3.0μmであるように構成されているのである。ここで、そのようなビード止端部位における金属間化合物層20の厚さが、0.5μm未満となると、かかるビード止端部位において、ビード18と鋼材14との接合界面において、所々未接合部が形成される恐れがあり、また3.0μmを超えるようになると、ビード止端部位におけるFe2 Al5 相の層厚さが厚くなってしまい、そこから破断し易くなる恐れが生じることとなる。なお、このビード止端部位における金属間化合物層20の厚さとは、図3(b)に示される如く、ビード18の止端(先端)から所定距離(d)の間における平均厚さであって、一般に、そのような所定距離(d)としては、100μmが採用されて、その複数箇所、例えば、等距離にある5箇所の厚さの平均値として、求められることとなる。

【0026】

さらに、MIG溶接の実施によって、ビード18と鋼材14との接合界面に形成される金属間化合物は、それら被接合材の材質に起因して、複数のAl−Fe系のものにて構成され、そしてビード18から鋼材14に向かって、順次、FeAl3 相、Fe2 Al5 相、FeAl相、Fe3 Al相からなる層状形態を呈して、金属間化合物層20が構成されているのである。このような金属間化合物層20の層構成は、図4に示される高分解能EPMA元素マッピングとTEM電子線回折の同定結果とで示される分布図からも容易に認識されるところである。そして、そのような金属間化合物層20の層構成について、本発明者が検討した結果、その中のFe2 Al5 相の層が最も脆く、そのために、かかるFe2 Al5 相の層において破壊する傾向があるために、本発明においては、そのようなFe2 Al5 相の厚さが、金属間化合物層20の全領域において、換言すればビード18と鋼材14との接合界面において、6μmを越えないようにする構成が、好適に採用されるのである。なお、かかるFe2 Al5 相の厚さが6μmを越えるようになると、かかるFe2 Al5 相の層から破断し易くなる恐れが生じるからである。

【0027】

加えて、かかるビード18と鋼材14との接合界面に形成される、金属間化合物層20を構成するFe2 Al5 相は、上記の如く、6μmを越えない層厚さとなるように、構成されると共に、或いはそれに代えて、金属間化合物層20の何れの部位においても、即ちビード18と鋼材14との接合界面において、金属間化合物層20の全体厚さの60%以下の厚さとなるように、構成されることとなる。なお、その厚さが、60%を越えるようになると、Fe2 Al5 相の層から破断し易くなる恐れがあるからである。

【0028】

このように、MIG溶接操作によってビード18と鋼材14との接合界面に形成される金属間化合物層20におけるFe2 Al5 相の層厚さを規定することにより、溶接部16の健全性は、より一層高められ得ることとなるのであり、また優れた継手強度を実現し、そしてFe2 Al5 相の層からの破断や割れ等の欠陥に基づくところの問題の発生を、より有利に阻止乃至は解消することが出来ることとなる。

【0029】

ところで、上述の如き本発明に従うMIG溶接継手10は、公知のMIG溶接手法を採用して、上述の如く、ビード18と鋼材14との接合界面における金属間化合物層20を所定厚さにおいて形成すべく、適正な入熱が実現されるようにして、アルミニウム材12と鋼材14の重ね隅肉部を溶接することにより、得ることが出来る。

【0030】

すなわち、目的とするMIG溶接継手10を得るには、先ず、図5に示されるように、平板状のアルミニウム材12と平板状の鋼材14とが、それぞれの端部部位において、アルミニウム材12が上方に位置するように重ね合わされ、その重ね合わせ状態が維持されて、相対的に移動することがないように、好ましくは、適当な拘束治具(図示せず)により、固定される。そして、そのような固定状態下において、アルミニウム材12の端面部位に対して、MIG溶接操作が、実施されることとなるのである。

【0031】

具体的には、そのようなMIG溶接操作の実施に際して、消耗式の電極である、溶加材としての溶接ワイヤ24が、ノズル28の先端開口部30から所定長さにおいて突出せしめられる、従来と同様なMIG溶接機が、用いられるのである。このMIG溶接機においては、溶接ワイヤ24が、図示しないワイヤ供給装置によって、ノズル28に対して軸方向に独立して移動せしめられるようになっており、溶接ワイヤ24の消耗等によって、溶接ワイヤ24が溶接部位側(下方)に漸次供給されるようになっている。また、溶融金属を大気から遮断するために、ノズル28内からは、アーク溶接時に、アルゴンガスやヘリウムガス、ネオンガス等の不活性ガスの1種又は2種以上を組み合わせた混合ガスからなるイナートガス32(図5中、二点鎖線で示す)が、溶接部位に対して吹き付けられるようになっている。更に、溶接ワイヤ24は、コンタクトチップ34を通じて、図示しない溶接電源装置の+極側に接続され、+極(陽極)とされている一方、接地された被溶接材(12、14)は、−極側に接続され、−極(陰極)とされている。

【0032】

そして、図示しない溶接電源装置を作動させて、溶接ワイヤ24と被溶接材(12、14)との間に、直流パルス電流の如き所定の電流及び電圧を印加することによって、そのような溶接ワイヤ24の先端部26と被溶接材との間にアーク36(図5中、一点鎖線で示す)を発生させる一方、アルミニウム材12の端面に沿って、ノズル28(溶接ワイヤ24)を、所定の速度で、相対的に移動せしめることにより、アルミニウム材12と鋼材14とのMIG溶接が進行せしめられる。

【0033】

また、その際、被溶接材(12、14)と溶接ワイヤ24との間に発生したアーク36によって、アルミニウム材12の端面部位が溶融せしめられると共に、溶接ワイヤ24も溶融して、その溶滴38が被溶接材上に移行し、これらの溶融アルミニウム(溶融金属)によって、アルミニウム材12と鋼材14とを溶接するビード18が形成されることとなるのである。

【0034】

なお、このようなMIG溶接操作において形成される、溶接部16におけるビード18と鋼材14との接合界面における、金属間化合物層20の最大厚さやビード止端部位における厚さが、所望の範囲のものとなるように、溶接条件が適宜に調節され、適正な入熱が実現され得るように制御されることとなるが、そのために、一般に、平均電流:20〜40A、平均電圧:15〜18V、溶接速度:40cm/分〜100cm/分の溶接条件を採用することに加えて、次のような冷却手段等が採用されることとなる。

【0035】

すなわち、冷却手段の一つとしては、例えば、図5に示される如く、アルミニウム12と鋼材14との溶接部位を支持する裏当て22に銅ブロックを用い、この銅ブロック(22)の内部に冷却水を流すようにしたり、液体窒素を鋼材14の裏側に供給したりして、下側に位置せしめられる鋼材14の裏側を冷却することにより、溶接中の鋼材14と溶滴38を400℃以下に冷やすことで、金属間化合物層20における、特にFe2 Al5 相の過度の成長を、抑制するようにするのである。

【0036】

また、シールドガスであるイナートガス32の流量を多くすることも有効であり、その流量を、従来の15L/分程度から、20L/分程度と多くして、クリーニング効果を強化することにより、特にビード18の止端部位の鋼材14に対する濡れ性を改善するようにすることも、有効な手段である。

【0037】

このように、MIG溶接に際して、その溶接条件を制御して、適正な入熱条件下において、アルミニウム材12と鋼材14とを溶接することにより、本発明に従う金属間化合物層20をビード18と鋼材14との接合界面に形成してなるMIG溶接継手10が、有利に得られ、以て、その溶接部の健全性を高めて、優れた溶接品質、継手強度を実現すると共に、曲げ加工等の加工を施しても、溶接部16に割れや破断等の欠陥の発生を有利に阻止乃至は回避せしめ得たのである。

【0038】

以上、本発明の代表的な実施形態について詳述してきたが、それは、あくまでも例示に過ぎないものであって、本発明は、そのような実施形態に係る具体的な記述によって、何等限定的に解釈されるものではないことが、理解されるべきである。

【0039】

例えば、上記の実施形態では、アルミニウム材12として、重ね隅肉部を構成する端面が鋼材14に対して直角な面として構成されているが、かかるアルミニウム材12の端部に開先加工が施されて、鋼材14に対して所定の角度を有する端面とされたものに対しても、本発明を適用することは、可能である。

【0040】

また、MIG溶接機におけるノズル28の配設形態にあっても、従来と同様に、ノズル28の中心線が、アルミニウム材12や鋼材14に対して、前後左右に所定の角度傾斜せしめてなる形態において配置されて、MIG溶接操作が実施されるようにすることも、可能である。

【0041】

その他、一々列挙はしないが、本発明が、当業者の知識に基づいて、種々なる変更、修正、改良等を加えた態様において実施されるものであり、また、そのような実施の態様が、本発明の趣旨を逸脱しない限りにおいて、何れも、本発明の範疇に属するものであることが、理解されるべきである。

【実施例】

【0042】

以下に、本発明の実施例を幾つか示し、本発明を更に具体的に明らかにすることとするが、本発明が、そのような実施例の記載によって、何等の制約をも受けるものでないことは、言うまでもないところである。

【0043】

先ず、下記表1に示される各種のアルミニウム材と鋼材と溶接ワイヤ(溶加材)とを、それぞれ準備して、それらを、下記表1に示される組み合わせにおいて用いた。なお、アルミニウム材の板厚及び鋼材の板厚は、何れも、それぞれ1mm及び0.7mmであり、また溶接ワイヤのワイヤ径は、1.2mmであった。

【0044】

【表1】

【0045】

かかる表1に示されるアルミニウム材と鋼材との組み合わせにおいて、その重ね代が3mmとなるように、鋼材の上にアルミニウム材を重ね合わせて固定した後、図5に示されるようにして、それぞれMIG溶接操作を実施した。即ち、MIG溶接機としては、前記表1に示される溶接ワイヤが装着された精密制御型MIG溶接機を用い、溶接ワイヤが+極、被溶接材が−極となるように、溶接電源装置に接続した後、直流の溶接パルス電流を流して、被溶接材との間にアークを発生させてMIG溶接を行ない、試験例1〜14に係る各種のMIG溶接継手を得た。その際のMIG溶接条件は、下記表2に示すように、溶接電流、アーク電圧、溶接速度及びシールドガス流量を種々異ならしめ、また、裏当てとして銅ブロックを用いた場合、更には銅ブロックに通水せしめて冷却効果を向上させた場合、或いは銅ブロックを用いなかった場合を、それぞれ選択して採用し、MIG溶接操作を実施した。

【0046】

【表2】

【0047】

次いで、かくして得られた試験例1〜14に係る各種のMIG溶接継手について、それぞれ、曲げ加工特性の評価を行なう一方、その溶接部位の切断面から高分解能EPMA元素マッピングとTEM電子線回折の同定によって、金属間化合物層の構成を調べ、その最大厚さ(合計)やビード止端部位における厚さ(合計)と共に、金属間化合物層形成領域におけるFe2 Al5 相の最大の厚さを求めて、その結果を、下記表3に示した。なお、ビード止端部位における金属間化合物層の厚さは、ビード止端部から20μm毎の位置における5箇所の厚さ(d=100μmの長さにおいて)を求め、その平均値で示されている。また、それぞれの溶接継手の特性評価については、応力集中型曲げ試験として、曲率半径が10mmとなるフォーマを用いて、押し曲げ試験による90°表曲げを行ない、溶接部位における開口や割れの発生の有無について調べることからなる試験を採用して、その得られた結果を、下記表3に併せ示した。更に、かかる曲げ試験において得られた試験例2及び試験例9に係る溶接継手の試料の断面写真を、それぞれ、図6及び図7において示した。

【0048】

【表3】

【0049】

かかる表3の結果から明らかな如く、本発明に従う試験例1〜8に係るMIG溶接継手にあっては、何れも、そのビードと鋼材との接合界面に形成される金属間化合物の層の最大厚さが、0.5〜10μmの範囲内にあり、且つビード止端部位における金属間化合物層の厚さが、0.5〜3.0μmの範囲内となっており、これによって、脆化層である金属間化合物層の厚さを適切な値としつつ、鋼表面の濡れ性が有利に高められ得ているところから、応力集中型曲げ試験を実施しても、その溶接部に剥離や割れ等の欠陥が惹起されることはなく、また、溶接部が開口するような問題も惹起されることはないのである。また、その事実は、図6において、試験例2に係るMIG溶接継手について、応力集中型曲げ試験を実施したものの断面写真が示されているが、それらの写真から、その事実を容易に且つ明白に認識することが出来るのである。

【0050】

これに対して、試験例9に係るMIG溶接継手にあっては、金属間化合物層の最大厚さが10μm以上となり、またFe2 Al5 相の最大層厚さも8μmとなっているところから、応力集中型曲げ試験により、図7に示される写真の如く、溶接部において剥離・破断が惹起されて、ビード止端部が大きく開口していることが認められるのである。また、試験例10に係る溶接継手においては、MIG溶接において入熱が充分でなく、そのために鋼表面の濡れ性が悪くなって、ビード止端部位における金属間化合物層の存在が認められなくなっているために、ビード止端部位において剥離が生じて、開口するという問題が惹起されている。更に、試験例11及び12の如く、Mg含有量が3重量%以上のアルミニウム合金からなるアルミニウム材を用いたり、試験例12〜14の如く、溶接ワイヤの合金系が5000系のアルミニウム合金を用いたりすると、金属間化合物層の最大厚さが厚くなり過ぎたり、ビード止端部位における金属間化合物層の厚さが適切でなくなるために、脆弱層である金属間化合物層部位において、破断や割れが生じ、ビード止端部位において開口する等の問題が惹起されているのである。

【符号の説明】

【0051】

10 MIG溶接継手 12 アルミニウム材

14 鋼材 16 溶接部

18 ビード 20 金属間化合物層

22 裏当て 24 溶接ワイヤ

26 先端部 28 ノズル

30 先端開口部 32 イナートガス

34 コンタクトチップ 36 アーク

38 溶滴

【技術分野】

【0001】

本発明は、MIG溶接継手構造に係り、特に、異種金属材料である鋼材とアルミニウム材との重ねMIG溶接により得られる継手構造に関するものである。

【背景技術】

【0002】

近年、地球環境の保護や省エネルギー等の観点から、自動車や鉄道車両等の輸送機器の構造体、建築構造体、或いは機械部品等の用途において、剛性の必要なところは鋼材を用いる一方、軽量化が必要なところはアルミニウム材を用いて構成し、所謂ハイブリッド構造にすることで、環境対応型の構造体とすることが主流となってきているが、そのような構造体を製作するには、鋼材とアルミニウム材との接合が必要となることとなる。

【0003】

そこで、従来から、そのような鋼材とアルミニウム材という異種金属材料の接合について種々検討が為されてきており、例えば、溶融法や固相接合法等の多くの手法が提唱されている。例えば、溶融法として一般的なMIG溶接手法においては、特開2004−223548号公報等が提案され、また固相接合法として一般的なFSW(摩擦攪拌接合)においては、特開2003−275876号公報等が提案されている。

【0004】

そして、それら提案されている接合手法の中で、溶融法であるMIG溶接手法は、最も一般的な接合手法であって、比較的安価な接合方式としてよく知られているところから、その採用が望まれているのであるが、そのようなMIG溶接手法にて鋼材とアルミニウム材とを接合して、良好な継手特性を有するハイブリッド構造体を得ることは、容易なことではなかったのである。即ち、鋼材とアルミニウム材とをMIG溶接するに際して、アーク溶接による入熱が高くなり過ぎると、それらの接合界面に、脆い金属間化合物が形成され易く、そのために、加工時において、かかる金属間化合物の存在部位で、割れが発生し易い問題があり、また逆に入熱が低くなり過ぎると、鋼材表面に対する溶融物の濡れ性が悪くなって、接合界面に未接合部が点在するようになって、良好な継手を得ることが困難となる問題がある。このため、構造体としての使用に耐え得る継手強度を有する接合界面が得られず、それがMIG溶接適用の妨げとなっているのである。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2004−223548号公報

【特許文献2】特開2003−275876号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ここにおいて、本発明は、かかる事情を背景にして為されたものであって、その解決課題とするところは、アルミニウム材と鋼材との重ね隅肉部をMIG溶接して得られる継手構造において、その溶接部位の健全性を高めて、継手強度を効果的に向上せしめ、また曲げ加工等の加工に際して、溶接部位に割れや破断等の欠陥が惹起されることのないMIG溶接継手構造を提供することにある。

【課題を解決するための手段】

【0007】

そこで、本発明者は、上記した課題を解決するために、アルミニウム材と鋼材との重ね隅肉部をMIG溶接して得られる継手構造について種々検討した結果、所定の合金組成のアルミニウム材と鋼材とを組み合わせる一方、溶加材として4000系アルミニウム合金を用いて得られるMIG溶接継手構造において、その溶接部位に生じたビードと鋼材との接合界面における金属間化合物の層の最大厚さや、ビード止端部位における金属間化合物の層厚さが、曲げ加工を施した際に溶接部位に惹起される割れや剥離等の欠陥の発生に、大きな影響をもたらしている事実を見出し、更に検討を進めた結果、本発明を完成するに至ったのである。

【0008】

すなわち、本発明は、かかる知見に基づいて完成されたものであって、その要旨とするところは、5000系又は6000系アルミニウム合金であって、Mg含有量が3.0重量%以下であるものからなるアルミニウム材を、鋼材の上に重ね合わせて、その重ね隅肉部を、溶加材として4000系アルミニウム合金を用いて、MIG溶接して得られる継手構造であって、その溶接部位に生じたビードと鋼材との接合界面に形成される金属間化合物の層の最大厚さが0.5〜10μmであり、且つビード止端部位における金属間化合物層の厚さが、0.5〜3.0μmであることを特徴としている。

【0009】

なお、かかる本発明に従うMIG溶接継手構造における好ましい態様の一つによれば、前記金属間化合物層は、複数のAl−Fe系金属間化合物の相を有し、そしてそのうちのFe2 Al5 相が、前記接合界面において6μmを越えない厚さの層となるように、構成されている。

【0010】

また、本発明の他の好ましい態様によれば、前記金属間化合物層は、複数のAl−Fe系金属間化合物の相を有し、そしてそのうちのFe2 Al5 相が、前記接合界面において60%以下の厚さの層となるように、構成されている。

【発明の効果】

【0011】

このように、本発明に従うアルミニウム材と鋼材とのMIG溶接継手にあっては、それらをMIG溶接して得られる溶接部位に生じたビードと鋼材との接合界面に形成される金属間化合物の層の最大厚さが、0.5〜10μmの範囲内とされ、且つビード止端部位における金属間化合物層の厚さが、0.5〜3.0μmとなるように構成されているところから、その溶接部の健全性が効果的に高められ得て、継手強度の向上を有利に図り得ることとなると共に、そのような溶接継手に対して、曲げ加工等の加工を施しても、その溶接部位において、割れや剥離等の問題の発生が有利に阻止乃至は回避され得ることとなるのである。

【0012】

特に、そのようなMIG溶接継手構造においては、金属間化合物層を構成する複数のAl−Fe系金属間化合物の相のうち、接合界面の性質に影響を与える相は、Fe2 Al5 相であって、それが一定厚さ以上の層として存在した場合において、得られる継手の性質が低下するようになることが明らかとなったことから、本発明にあっては、有利には、かかるFe2 Al5 相が、金属間化合物層の全領域において、6μmを越えない厚さの層となるように、及び/又は、60%以下の厚さの層となるように構成され、それによって、継手の曲げ加工に際しての溶接部における割れや破断等の問題の発生を、より一層効果的に阻止することが可能となったのである。

【図面の簡単な説明】

【0013】

【図1】本発明に従うアルミニウム材と鋼材のMIG溶接継手の一例を示す斜視説明図である。

【図2】図1におけるII−II断面拡大説明図である。

【図3】本発明に従うアルミニウム材と鋼材のMIG溶接継手における溶接部の一例を示す断面拡大説明図であって、(a)は、図2におけるA部に相当する説明図であり、(b)は、(a)におけるB部に相当する拡大説明図である。

【図4】溶接部におけるビードと鋼材との接合界面に形成される金属間化合物層の層構成を高分解能EPMA元素マッピングとTEM電子線回折の同定により分析して得られた結果を示すFe−Al系化合物の相の分布図である。

【図5】本発明に従うMIG溶接継手を得るためのMIG溶接手法の一工程を示す縦断面説明図である。

【図6】実施例において得られた試験例2に係るMIG溶接継手に対して応力集中型曲げ試験を行なって得られた試料の断面写真であって、(a)は、試料の断面全体を示す写真であり、(b)は、曲げ加工の施された溶接部位を拡大して示す写真である。

【図7】実施例において得られた試験例9に係るMIG溶接継手に対して応力集中型曲げ試験を実施して得られた試料の断面写真であって、(a)は、試料の全体を示す写真であり、(b)は、その曲げ加工が施されてなる溶接部位を拡大して示す写真である。

【発明を実施するための形態】

【0014】

以下、本発明に従うMIG溶接継手構造について更に具体的に明らかにするために、本発明の代表的な実施の形態について、図面を参照しつつ、詳細に説明することとする。

【0015】

先ず、図1及び図2には、本発明に従うアルミニウム材と鋼材のMIG溶接継手の一例が、それぞれ、その斜視図及び縦断面図の形態において、概略的に示されている。そして、それらの図において、MIG溶接継手10は、互いに異なる厚さを有する平板状のアルミニウム材12と平板状の鋼材14とが、それぞれの端部部位において、アルミニウム材12が上方に位置するようにして、重ね合わされた状態下で、その重ね隅肉部がMIG溶接(重ね隅肉溶接)されて、溶接部16が形成されることにより、一体化せしめられて、構成されている。即ち、かかる重ね合わされたアルミニウム材12の端面部位に対してMIG溶接操作が実施され、アルミニウム材12の端面部位と鋼材14の表面とが、溶加材と共に溶融せしめられて、そこに、溶融金属からなるビード18が形成されて、溶接部16が構成されているのである。

【0016】

なお、ここでは、図1に示されるように、アルミニウム材12と鋼材14とが、重ね合わせ部の全長に亘ってMIG溶接されており、そしてそれによって生じたビード18により、溶接部16が、アルミニウム材12の端面に沿って、全長に連続して延びるように形成されている。また、かかる溶接部16、具体的にはビード18は、図2に示されるように、直交する2つの面、即ちアルミニウム材12の端面と鋼材14の上面とを結合する、略三角形状の断面形状を呈している。

【0017】

また、それら上下に重ね合わされる二枚の被溶接材のうち、上側に位置せしめられるアルミニウム材12の材質としては、JIS呼称の合金番号にて、5000系(Al−Mg系)又は6000系(Al−Mg−Si系)のアルミニウム合金の中から選択され、これによって、構造体を得るための成形性や剛性が確保されることとなる。そして、本発明にあっては、そのようなアルミニウム合金材質の中でも、Mg含有量が3.0%(重量基準)以下であるアルミニウム合金が用いられるのである。けだし、アルミニウム材12中のMg含有量が高くなると、ビード18と鋼材14との接合界面における金属間化合物の成長速度が高くなり、短時間で、厚い金属間化合物層が形成されるようになるところから、アルミニウム材12を与えるアルミニウム合金中のMg含有量の制御が重要となるのである。なお、そのようなMg含有量が3.0重量%を超えるようになると、ビード18と鋼材14との接合界面に生じる金属間化合物層の厚さが、10μmを超え易くなってしまうからである。

【0018】

さらに、そのような本発明に従うアルミニウム材12を与える、Mg含有量が3.0重量%以下となるアルミニウム合金において、5000系アルミニウム合金としては、AA5005(Mg:0.50〜1.1%)、AA5050(Mg:1.1〜1.8%)、AA5052(Mg:2.2〜2.8%)等が好適に採用され、また、6000系アルミニウム合金としては、AA6016(Mg:0.25〜0.6%)、AA6063(Mg:0.45〜0.9%)、AA6061(Mg:0.8〜1.2%)等が好適に採用されることとなる。

【0019】

なお、本発明に従うMIG溶接継手10を与えるアルミニウム材12の板厚としては、それが本発明に従う特定のアルミニウム合金からなるものである限りにおいて、特に制限されるものではなく、目的とする継手に要求される特性等に応じて、適宜に選定されるものであるが、MIG溶接継手10を構造体用として用いる場合にあっては、0.5mm以上、3.0mm以下の範囲内の厚さが、適宜に選択されることとなる。かかるアルミニウム材12の板厚が0.5mm未満となると、構造体としての剛性を確保し難くなるからであり、また3mmを超えるようになると、MIG溶接時において、板材を溶かすための熱が過度に必要となり、溶接部16におけるビード18と鋼材14との接合界面に形成される金属間化合物の層厚さの制御が、困難となり易くなるからである。また、アルミニウム材12の調質にあっても、用途に応じて適宜に決定されるものであるが、一般に、5000系アルミニウム合金材を用いる場合にあっては、O材が好適に用いられ、また6000系アルミニウム合金材の場合にあっては、T4材やT6材等が、好適に用いられることとなる。

【0020】

また、下側に位置せしめられる鋼材14は、その材質に関して、特に制限されるものではなく、目的とする継手に要求される特性等に応じて、適宜に選択され得るところであって、例えば、軟鋼や、炭素鋼、高張力鋼、ステンレス鋼等を用いることができる。なお、そのような鋼材には、溶融亜鉛メッキ(GI)や、合金化溶融亜鉛メッキ(GA)、アルミニウム合金メッキ、電気亜鉛メッキ等、従来から公知の亜鉛又は亜鉛合金、アルミニウム又はアルミニウム合金による表面処理が施されていても、或いは施されていなくても、良いのであるが、そのような表面処理が施された鋼材を用いる場合には、鋼材表面に形成された表面処理層の存在によって、アークや溶融金属が直ちに鋼に接触するようなことがなく、その結果、鋼材の溶込みが効果的に防止されて、アルミニウムと鋼が冶金的に反応して生成される脆弱な金属間化合物層がより一層形成され難くなるところから、本発明に従う金属間化合物層の厚さの制御を、より有利に行なうことが可能となる。

【0021】

さらに、例示の如きMIG溶接継手10を与える、アルミニウム材12や鋼材14の形状としては、平板状に何等限定されるものではなく、MIG溶接操作が施される重ね合わせ部が、少なくとも平板状乃至は面板状であるものであれば良く、圧延や押出、鍛造等の公知の手法にて製作される各種の形状のものが、何れも、採用されることとなる。尤も、一般には、被溶接部が平板状乃至は面板状である板材や押出材、押出形材が、有利に用いられるのである。

【0022】

加えて、それらアルミニウム材12と鋼材14の重ね隅肉部をMIG溶接するに際しては、溶加材として、JIS呼称の合金番号にて、4000系アルミニウム合金が用いられて、目的とする溶接部16が形成されることとなる。そのような4000系アルミニウム合金は、比較的融点が低いところから、溶融部の温度制御が容易となるのであり、そのために、目的とする溶接部16、ひいてはビード18を有利に形成することが出来るのである。また、そのような溶加材の直径は、一般に、0.8mm以上、1.6mm以下の範囲内とされる。かかる溶加材の直径が余りにも細くなり過ぎると、その取り扱いが困難となり、MIG溶接操作に支障をきたす恐れが生じるからであり、また1.6mmを超えるような太径の溶加材を用いると、それを溶かす際の熱がより高く必要となり、更に溶滴の温度が高いために冷え難くなって、ビード18と鋼材14との接合界面に形成される金属間化合物層の厚さを制御することが困難となるからである。なお、この溶加材を与える4000系アルミニウム合金としては、例えば、AA4043、AA4047等の材質のものを挙げることが出来る。

【0023】

また、上記したアルミニウム材12と鋼材14とを重ね合わせて、その重ね隅肉部を、上記した溶加材を用いてMIG溶接して、アルミニウム材12の端部と鋼材14の表面との間に溶接部16を形成して、両者を接合せしめると、かかる溶接部16の溶接金属からなるビード18と鋼材14との接合界面に、図3に示される如く、AlとFeとの脆弱な金属間化合物の層20が形成されることとなる。この金属間化合物層20は、アルミニウム材12から鋼材14表面上に溶接部16が延びる方向(図3において左右方向)において、溶接状態の局所的変化に従って、図3に示されるように、その厚さが変化するようになるのである。

【0024】

そして、かかる金属間化合物層20の厚さについて、本発明者が種々検討したところ、溶接部16の健全性を高め、優れた継手強度を確保するには、かかる金属間化合物層20の厚さを制御する必要があり、特に、図3(a)に示される最大厚さ(t)が、0.5〜10μmの範囲内となるように構成する必要があることが、明らかとなったのである。なお、かかる金属間化合物層20の最大厚さ(t)が、0.5μm未満となる場合にあっては、金属間化合物層20が連続的に形成される保証がなく、ビード18と鋼材14との接合界面において、所々未接合部が形成される恐れがあり、そのために、継手強度を保障することが出来なくなるからであり、また10μmを超える場合にあっては、金属間化合物の中でもFe2 Al5 相の層厚さが厚くなってしまい、そこから、破断や割れ等の問題が惹起されるようになるからである。

【0025】

また、かかるビード18と鋼材14との接合界面に形成される金属間化合物層20は、ビード18の止端部(図3において左端部)に至るまで、所定厚さにおいて存在せしめられ、それによって、継手強度の向上が図られ得ると共に、破断や割れ等の欠陥の発生が阻止乃至は回避され得るようになっている。即ち、本発明では、そのようなビード18の止端部位における金属間化合物層20の厚さが、0.5〜3.0μmであるように構成されているのである。ここで、そのようなビード止端部位における金属間化合物層20の厚さが、0.5μm未満となると、かかるビード止端部位において、ビード18と鋼材14との接合界面において、所々未接合部が形成される恐れがあり、また3.0μmを超えるようになると、ビード止端部位におけるFe2 Al5 相の層厚さが厚くなってしまい、そこから破断し易くなる恐れが生じることとなる。なお、このビード止端部位における金属間化合物層20の厚さとは、図3(b)に示される如く、ビード18の止端(先端)から所定距離(d)の間における平均厚さであって、一般に、そのような所定距離(d)としては、100μmが採用されて、その複数箇所、例えば、等距離にある5箇所の厚さの平均値として、求められることとなる。

【0026】

さらに、MIG溶接の実施によって、ビード18と鋼材14との接合界面に形成される金属間化合物は、それら被接合材の材質に起因して、複数のAl−Fe系のものにて構成され、そしてビード18から鋼材14に向かって、順次、FeAl3 相、Fe2 Al5 相、FeAl相、Fe3 Al相からなる層状形態を呈して、金属間化合物層20が構成されているのである。このような金属間化合物層20の層構成は、図4に示される高分解能EPMA元素マッピングとTEM電子線回折の同定結果とで示される分布図からも容易に認識されるところである。そして、そのような金属間化合物層20の層構成について、本発明者が検討した結果、その中のFe2 Al5 相の層が最も脆く、そのために、かかるFe2 Al5 相の層において破壊する傾向があるために、本発明においては、そのようなFe2 Al5 相の厚さが、金属間化合物層20の全領域において、換言すればビード18と鋼材14との接合界面において、6μmを越えないようにする構成が、好適に採用されるのである。なお、かかるFe2 Al5 相の厚さが6μmを越えるようになると、かかるFe2 Al5 相の層から破断し易くなる恐れが生じるからである。

【0027】

加えて、かかるビード18と鋼材14との接合界面に形成される、金属間化合物層20を構成するFe2 Al5 相は、上記の如く、6μmを越えない層厚さとなるように、構成されると共に、或いはそれに代えて、金属間化合物層20の何れの部位においても、即ちビード18と鋼材14との接合界面において、金属間化合物層20の全体厚さの60%以下の厚さとなるように、構成されることとなる。なお、その厚さが、60%を越えるようになると、Fe2 Al5 相の層から破断し易くなる恐れがあるからである。

【0028】

このように、MIG溶接操作によってビード18と鋼材14との接合界面に形成される金属間化合物層20におけるFe2 Al5 相の層厚さを規定することにより、溶接部16の健全性は、より一層高められ得ることとなるのであり、また優れた継手強度を実現し、そしてFe2 Al5 相の層からの破断や割れ等の欠陥に基づくところの問題の発生を、より有利に阻止乃至は解消することが出来ることとなる。

【0029】

ところで、上述の如き本発明に従うMIG溶接継手10は、公知のMIG溶接手法を採用して、上述の如く、ビード18と鋼材14との接合界面における金属間化合物層20を所定厚さにおいて形成すべく、適正な入熱が実現されるようにして、アルミニウム材12と鋼材14の重ね隅肉部を溶接することにより、得ることが出来る。

【0030】

すなわち、目的とするMIG溶接継手10を得るには、先ず、図5に示されるように、平板状のアルミニウム材12と平板状の鋼材14とが、それぞれの端部部位において、アルミニウム材12が上方に位置するように重ね合わされ、その重ね合わせ状態が維持されて、相対的に移動することがないように、好ましくは、適当な拘束治具(図示せず)により、固定される。そして、そのような固定状態下において、アルミニウム材12の端面部位に対して、MIG溶接操作が、実施されることとなるのである。

【0031】

具体的には、そのようなMIG溶接操作の実施に際して、消耗式の電極である、溶加材としての溶接ワイヤ24が、ノズル28の先端開口部30から所定長さにおいて突出せしめられる、従来と同様なMIG溶接機が、用いられるのである。このMIG溶接機においては、溶接ワイヤ24が、図示しないワイヤ供給装置によって、ノズル28に対して軸方向に独立して移動せしめられるようになっており、溶接ワイヤ24の消耗等によって、溶接ワイヤ24が溶接部位側(下方)に漸次供給されるようになっている。また、溶融金属を大気から遮断するために、ノズル28内からは、アーク溶接時に、アルゴンガスやヘリウムガス、ネオンガス等の不活性ガスの1種又は2種以上を組み合わせた混合ガスからなるイナートガス32(図5中、二点鎖線で示す)が、溶接部位に対して吹き付けられるようになっている。更に、溶接ワイヤ24は、コンタクトチップ34を通じて、図示しない溶接電源装置の+極側に接続され、+極(陽極)とされている一方、接地された被溶接材(12、14)は、−極側に接続され、−極(陰極)とされている。

【0032】

そして、図示しない溶接電源装置を作動させて、溶接ワイヤ24と被溶接材(12、14)との間に、直流パルス電流の如き所定の電流及び電圧を印加することによって、そのような溶接ワイヤ24の先端部26と被溶接材との間にアーク36(図5中、一点鎖線で示す)を発生させる一方、アルミニウム材12の端面に沿って、ノズル28(溶接ワイヤ24)を、所定の速度で、相対的に移動せしめることにより、アルミニウム材12と鋼材14とのMIG溶接が進行せしめられる。

【0033】

また、その際、被溶接材(12、14)と溶接ワイヤ24との間に発生したアーク36によって、アルミニウム材12の端面部位が溶融せしめられると共に、溶接ワイヤ24も溶融して、その溶滴38が被溶接材上に移行し、これらの溶融アルミニウム(溶融金属)によって、アルミニウム材12と鋼材14とを溶接するビード18が形成されることとなるのである。

【0034】

なお、このようなMIG溶接操作において形成される、溶接部16におけるビード18と鋼材14との接合界面における、金属間化合物層20の最大厚さやビード止端部位における厚さが、所望の範囲のものとなるように、溶接条件が適宜に調節され、適正な入熱が実現され得るように制御されることとなるが、そのために、一般に、平均電流:20〜40A、平均電圧:15〜18V、溶接速度:40cm/分〜100cm/分の溶接条件を採用することに加えて、次のような冷却手段等が採用されることとなる。

【0035】

すなわち、冷却手段の一つとしては、例えば、図5に示される如く、アルミニウム12と鋼材14との溶接部位を支持する裏当て22に銅ブロックを用い、この銅ブロック(22)の内部に冷却水を流すようにしたり、液体窒素を鋼材14の裏側に供給したりして、下側に位置せしめられる鋼材14の裏側を冷却することにより、溶接中の鋼材14と溶滴38を400℃以下に冷やすことで、金属間化合物層20における、特にFe2 Al5 相の過度の成長を、抑制するようにするのである。

【0036】

また、シールドガスであるイナートガス32の流量を多くすることも有効であり、その流量を、従来の15L/分程度から、20L/分程度と多くして、クリーニング効果を強化することにより、特にビード18の止端部位の鋼材14に対する濡れ性を改善するようにすることも、有効な手段である。

【0037】

このように、MIG溶接に際して、その溶接条件を制御して、適正な入熱条件下において、アルミニウム材12と鋼材14とを溶接することにより、本発明に従う金属間化合物層20をビード18と鋼材14との接合界面に形成してなるMIG溶接継手10が、有利に得られ、以て、その溶接部の健全性を高めて、優れた溶接品質、継手強度を実現すると共に、曲げ加工等の加工を施しても、溶接部16に割れや破断等の欠陥の発生を有利に阻止乃至は回避せしめ得たのである。

【0038】

以上、本発明の代表的な実施形態について詳述してきたが、それは、あくまでも例示に過ぎないものであって、本発明は、そのような実施形態に係る具体的な記述によって、何等限定的に解釈されるものではないことが、理解されるべきである。

【0039】

例えば、上記の実施形態では、アルミニウム材12として、重ね隅肉部を構成する端面が鋼材14に対して直角な面として構成されているが、かかるアルミニウム材12の端部に開先加工が施されて、鋼材14に対して所定の角度を有する端面とされたものに対しても、本発明を適用することは、可能である。

【0040】

また、MIG溶接機におけるノズル28の配設形態にあっても、従来と同様に、ノズル28の中心線が、アルミニウム材12や鋼材14に対して、前後左右に所定の角度傾斜せしめてなる形態において配置されて、MIG溶接操作が実施されるようにすることも、可能である。

【0041】

その他、一々列挙はしないが、本発明が、当業者の知識に基づいて、種々なる変更、修正、改良等を加えた態様において実施されるものであり、また、そのような実施の態様が、本発明の趣旨を逸脱しない限りにおいて、何れも、本発明の範疇に属するものであることが、理解されるべきである。

【実施例】

【0042】

以下に、本発明の実施例を幾つか示し、本発明を更に具体的に明らかにすることとするが、本発明が、そのような実施例の記載によって、何等の制約をも受けるものでないことは、言うまでもないところである。

【0043】

先ず、下記表1に示される各種のアルミニウム材と鋼材と溶接ワイヤ(溶加材)とを、それぞれ準備して、それらを、下記表1に示される組み合わせにおいて用いた。なお、アルミニウム材の板厚及び鋼材の板厚は、何れも、それぞれ1mm及び0.7mmであり、また溶接ワイヤのワイヤ径は、1.2mmであった。

【0044】

【表1】

【0045】

かかる表1に示されるアルミニウム材と鋼材との組み合わせにおいて、その重ね代が3mmとなるように、鋼材の上にアルミニウム材を重ね合わせて固定した後、図5に示されるようにして、それぞれMIG溶接操作を実施した。即ち、MIG溶接機としては、前記表1に示される溶接ワイヤが装着された精密制御型MIG溶接機を用い、溶接ワイヤが+極、被溶接材が−極となるように、溶接電源装置に接続した後、直流の溶接パルス電流を流して、被溶接材との間にアークを発生させてMIG溶接を行ない、試験例1〜14に係る各種のMIG溶接継手を得た。その際のMIG溶接条件は、下記表2に示すように、溶接電流、アーク電圧、溶接速度及びシールドガス流量を種々異ならしめ、また、裏当てとして銅ブロックを用いた場合、更には銅ブロックに通水せしめて冷却効果を向上させた場合、或いは銅ブロックを用いなかった場合を、それぞれ選択して採用し、MIG溶接操作を実施した。

【0046】

【表2】

【0047】

次いで、かくして得られた試験例1〜14に係る各種のMIG溶接継手について、それぞれ、曲げ加工特性の評価を行なう一方、その溶接部位の切断面から高分解能EPMA元素マッピングとTEM電子線回折の同定によって、金属間化合物層の構成を調べ、その最大厚さ(合計)やビード止端部位における厚さ(合計)と共に、金属間化合物層形成領域におけるFe2 Al5 相の最大の厚さを求めて、その結果を、下記表3に示した。なお、ビード止端部位における金属間化合物層の厚さは、ビード止端部から20μm毎の位置における5箇所の厚さ(d=100μmの長さにおいて)を求め、その平均値で示されている。また、それぞれの溶接継手の特性評価については、応力集中型曲げ試験として、曲率半径が10mmとなるフォーマを用いて、押し曲げ試験による90°表曲げを行ない、溶接部位における開口や割れの発生の有無について調べることからなる試験を採用して、その得られた結果を、下記表3に併せ示した。更に、かかる曲げ試験において得られた試験例2及び試験例9に係る溶接継手の試料の断面写真を、それぞれ、図6及び図7において示した。

【0048】

【表3】

【0049】

かかる表3の結果から明らかな如く、本発明に従う試験例1〜8に係るMIG溶接継手にあっては、何れも、そのビードと鋼材との接合界面に形成される金属間化合物の層の最大厚さが、0.5〜10μmの範囲内にあり、且つビード止端部位における金属間化合物層の厚さが、0.5〜3.0μmの範囲内となっており、これによって、脆化層である金属間化合物層の厚さを適切な値としつつ、鋼表面の濡れ性が有利に高められ得ているところから、応力集中型曲げ試験を実施しても、その溶接部に剥離や割れ等の欠陥が惹起されることはなく、また、溶接部が開口するような問題も惹起されることはないのである。また、その事実は、図6において、試験例2に係るMIG溶接継手について、応力集中型曲げ試験を実施したものの断面写真が示されているが、それらの写真から、その事実を容易に且つ明白に認識することが出来るのである。

【0050】

これに対して、試験例9に係るMIG溶接継手にあっては、金属間化合物層の最大厚さが10μm以上となり、またFe2 Al5 相の最大層厚さも8μmとなっているところから、応力集中型曲げ試験により、図7に示される写真の如く、溶接部において剥離・破断が惹起されて、ビード止端部が大きく開口していることが認められるのである。また、試験例10に係る溶接継手においては、MIG溶接において入熱が充分でなく、そのために鋼表面の濡れ性が悪くなって、ビード止端部位における金属間化合物層の存在が認められなくなっているために、ビード止端部位において剥離が生じて、開口するという問題が惹起されている。更に、試験例11及び12の如く、Mg含有量が3重量%以上のアルミニウム合金からなるアルミニウム材を用いたり、試験例12〜14の如く、溶接ワイヤの合金系が5000系のアルミニウム合金を用いたりすると、金属間化合物層の最大厚さが厚くなり過ぎたり、ビード止端部位における金属間化合物層の厚さが適切でなくなるために、脆弱層である金属間化合物層部位において、破断や割れが生じ、ビード止端部位において開口する等の問題が惹起されているのである。

【符号の説明】

【0051】

10 MIG溶接継手 12 アルミニウム材

14 鋼材 16 溶接部

18 ビード 20 金属間化合物層

22 裏当て 24 溶接ワイヤ

26 先端部 28 ノズル

30 先端開口部 32 イナートガス

34 コンタクトチップ 36 アーク

38 溶滴

【特許請求の範囲】

【請求項1】

5000系又は6000系アルミニウム合金であって、Mg含有量が3.0重量%以下であるものからなるアルミニウム材を、鋼材の上に重ね合わせて、その重ね隅肉部を、溶加材として4000系アルミニウム合金を用いて、MIG溶接して得られる継手構造であって、

その溶接部位に生じたビードと鋼材との接合界面に形成される金属間化合物の層の最大厚さが0.5〜10μmであり、且つビード止端部位における金属間化合物層の厚さが、0.5〜3.0μmであることを特徴とするMIG溶接継手構造。

【請求項2】

前記金属間化合物層が複数のAl−Fe系金属間化合物の相を有し、そしてそのうちのFe2 Al5 相が、前記接合界面において6μmを越えない厚さの層となるように構成したことを特徴とする請求項1に記載のMIG溶接継手構造。

【請求項3】

前記金属間化合物層が複数のAl−Fe系金属間化合物の相を有し、そしてそのうちのFe2 Al5 相が、前記接合界面において60%以下の厚さの層となるように構成したことを特徴とする請求項1又は請求項2に記載のMIG溶接継手構造。

【請求項1】

5000系又は6000系アルミニウム合金であって、Mg含有量が3.0重量%以下であるものからなるアルミニウム材を、鋼材の上に重ね合わせて、その重ね隅肉部を、溶加材として4000系アルミニウム合金を用いて、MIG溶接して得られる継手構造であって、

その溶接部位に生じたビードと鋼材との接合界面に形成される金属間化合物の層の最大厚さが0.5〜10μmであり、且つビード止端部位における金属間化合物層の厚さが、0.5〜3.0μmであることを特徴とするMIG溶接継手構造。

【請求項2】

前記金属間化合物層が複数のAl−Fe系金属間化合物の相を有し、そしてそのうちのFe2 Al5 相が、前記接合界面において6μmを越えない厚さの層となるように構成したことを特徴とする請求項1に記載のMIG溶接継手構造。

【請求項3】

前記金属間化合物層が複数のAl−Fe系金属間化合物の相を有し、そしてそのうちのFe2 Al5 相が、前記接合界面において60%以下の厚さの層となるように構成したことを特徴とする請求項1又は請求項2に記載のMIG溶接継手構造。

【図1】

【図2】

【図3】

【図5】

【図6】

【図7】

【図4】

【図2】

【図3】

【図5】

【図6】

【図7】

【図4】

【公開番号】特開2013−103241(P2013−103241A)

【公開日】平成25年5月30日(2013.5.30)

【国際特許分類】

【出願番号】特願2011−247589(P2011−247589)

【出願日】平成23年11月11日(2011.11.11)

【新規性喪失の例外の表示】特許法第30条第1項適用申請有り 発行所 : 社団法人軽金属学会 刊行物名 : 第121回秋期大会講演概要集 発行日 : 平成23年10月12日

【出願人】(000002277)住友軽金属工業株式会社 (552)

【Fターム(参考)】

【公開日】平成25年5月30日(2013.5.30)

【国際特許分類】

【出願日】平成23年11月11日(2011.11.11)

【新規性喪失の例外の表示】特許法第30条第1項適用申請有り 発行所 : 社団法人軽金属学会 刊行物名 : 第121回秋期大会講演概要集 発行日 : 平成23年10月12日

【出願人】(000002277)住友軽金属工業株式会社 (552)

【Fターム(参考)】

[ Back to top ]