PTP包装体およびその製造方法

【課題】 PTP包装体の切欠部での分割性の良好なPTP包装体の製造方法を提供することである。

【解決手段】 少なくとも二つの切欠部と、前記二つの切欠部の間に配設された収容部と、を有する熱可塑性樹脂層と、前記熱可塑性樹脂層の前記収容部の開口部に積層された金属薄膜と、を備えるPTP包装体の製造方法であって、(1)前記熱可塑性樹脂層を加熱する加熱工程と、(2)前記収容部を形成するように、収容部成形型により前記加熱された熱可塑性樹脂層を成形する成形工程と、(3)前記収容部に薬剤を充填する充填工程と、(4)前記金属薄膜をヒートシールして前記薬剤を前記収容部に密封する密封工程と、(5)前記熱可塑性樹脂層に前記切欠部を形成する形成工程と、を含む製造方法において、前記工程(1)に先立ち、前記熱可塑性樹脂層を予熱する予熱工程を含む製造方法を開示する。

【解決手段】 少なくとも二つの切欠部と、前記二つの切欠部の間に配設された収容部と、を有する熱可塑性樹脂層と、前記熱可塑性樹脂層の前記収容部の開口部に積層された金属薄膜と、を備えるPTP包装体の製造方法であって、(1)前記熱可塑性樹脂層を加熱する加熱工程と、(2)前記収容部を形成するように、収容部成形型により前記加熱された熱可塑性樹脂層を成形する成形工程と、(3)前記収容部に薬剤を充填する充填工程と、(4)前記金属薄膜をヒートシールして前記薬剤を前記収容部に密封する密封工程と、(5)前記熱可塑性樹脂層に前記切欠部を形成する形成工程と、を含む製造方法において、前記工程(1)に先立ち、前記熱可塑性樹脂層を予熱する予熱工程を含む製造方法を開示する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、錠剤などの薬品や菓子などの食品を個別に収容する収容部を備える熱可塑性樹脂層と、前記熱可塑性樹脂層の開口部を密封する金属薄膜とを備える包装体の製造方法に係り、より詳細には、PTP(Press Through Packaging)包装体の製造方法に関する。

【背景技術】

【0002】

医薬品の包装分野において、錠剤、カプセル剤等の固形剤包装用としてのPTP包装体は、基本的には、熱可塑性樹脂層等の成形材薄膜と、アルミニウム箔等の蓋材とから構成されている。

【0003】

図1および図2は、PTP包装体の概略斜視図を示す。前述のように、PTP包装体1は、成形材薄膜10と蓋材40とから構成される。前記成形材薄膜10は、錠剤等を収容する収容部20と、前記収容部20の分割を容易にするための切欠部30とを備える。ここで、成形材薄膜10としては、通例、熱可塑性樹脂が用いられる。

【0004】

図3は、PTP包装体の概略平面図を示す。図3に示すPTP包装体1では、収容部20を切欠部30に略並行に二つ有する包装体を例示するが、収容部20の数は任意に変更させることができる。このような構成により、PTP包装体は、収容部20側から押し出して蓋材40を破壊し、中身の錠剤等を取り出すことができる包装形態を備える。

【0005】

そして、このPTP包装体の成形材薄膜としては、成形性、腰の強さ、コスト面、耐薬品性やガスバリアー性等に優れることから、主に硬質ポリ塩化ビニル薄膜が利用されている。しかし、最近では、環境・廃棄性の観点からポリプロピレン薄膜を利用することが主流となりつつある(たとえば、特許文献1参照)。

【0006】

ところで、PTP包装体の製造工程は、主に、(1)熱可塑性樹脂であるポリプロピレンフィルムを加熱して収容部を形成する工程と、(2)固形製剤等の薬剤を充填する工程と、(3)蓋材であるアルミニウム箔をヒートシールして薬剤を収容部内に密封する工程と、(4)前記薬剤等を1錠ごとに分割するための切欠部を形成し、包装体を適当な長さに切断する工程と、から構成される。

【0007】

前述のポリプロピレンは、延伸によって各種の物性が向上するため、無延伸ポリプロピレンのほか、二軸延伸ポリプロピレンが用いられている。ここで、延伸とはフィルム作製時に、融点以下で加熱して一定方向に引き伸ばしたのち急冷する操作を行い、ポリプロピレンの分子を引き伸ばし方向に沿って配向させることをいう。通常、延伸したポリプロピレンは、強度や弾性率が高く、ガスバリアー性も高いという特徴を有する。他方で、延伸したポリプロリレンは、延伸方向は引き裂きやすいが、延伸直角方向への引き裂き強度は極めて大きいという特性も有する。また、ポリプロピレンを再加熱すると、引き伸ばされたポリプロリレン分子がもとの状態に戻ろうとするため、顕著な伸縮現象が発生する。

【特許文献1】特開2002−321710号

【発明の開示】

【発明が解決しようとする課題】

【0008】

一方、図1ないし図3に例示したように、PTP包装体1には、錠剤等を含む収容部20を一つずつ切り離すことができるように、切欠部30が設けられている。前述のように、成形材薄膜10としてポリ塩化ビニルからポリプロピレンに変更したことにより、ポリプロピレンを用いた場合には、ポリ塩化ビニルと比較して、切欠部30における折り曲げによる切り離しが困難な場合がある。

【0009】

かかる背景のもと、本発明の第一の目的は、PTP包装体の切欠部での分割性の良好なPTP包装体の製造方法を提供することである。また、本発明の第二の目的は、切欠部での分割性の良好なPTP包装体を提供することである。

【課題を解決するための手段】

【0010】

そこで、本発明者は上記問題点に鑑み、PTP包装体の製造方法を鋭意検討した結果、PTP包装体の収容部を形成する際、一方の収容部と当該一方の収容部と隣接する収容部との間に切欠部が形成されるべき領域を予め加熱した上で収容部を形成することにより、切欠部が分割性に優れるという知見を得て、本発明を完成するに至った。

【0011】

すなわち、本発明の第一の態様によれば、少なくとも二つの切欠部と、前記二つの切欠部の間に配設された収容部と、を有する熱可塑性樹脂層と、前記熱可塑性樹脂層の前記収容部の開口部に積層された金属薄膜と、を備えるPTP包装体の製造方法であって、(1)前記熱可塑性樹脂層を加熱する加熱工程と、(2)前記収容部を形成するように、収容部成形型により前記加熱された熱可塑性樹脂層を成形する成形工程と、(3)前記収容部に薬剤を充填する充填工程と、(4)前記金属薄膜をヒートシールして前記薬剤を前記収容部に密封する密封工程と、(5)前記熱可塑性樹脂層に前記切欠部を形成する形成工程と、を含む製造方法において、前記工程(1)に先立ち、前記熱可塑性樹脂層を予熱する予熱工程を含む製造方法を提供する。かかる予熱工程を設けることにより、前記工程(2)にて収容部が成形される際に、切欠部に相当する領域が予め加熱され、その後も徐冷されることにより、熱可塑性樹脂層の当該領域の結晶化が進み、硬いが割れ易い切欠部が形成されるものと推測される。

【0012】

本発明に係る製造方法の好ましい態様では、前記予熱工程は、前記熱可塑性樹脂層に金属薄膜が形成される側から、前記熱可塑性樹脂層へ熱風を送る熱風提供手段により実行される。かかる熱風提供手段を採用することにより、切欠部が形成される熱可塑性樹脂層の領域を加熱することが可能となる。

【0013】

本発明に係る製造方法の好ましい態様では、前記熱風提供手段は、熱風源と、前記熱風源から前記熱可塑性樹脂層に対して均一に熱風が送られるように、前記熱風源と接続した包囲体とを備える。かかる構成により、製造工程中に流れる熱可塑性樹脂層を均一に加熱することができる。

【0014】

本発明に係る製造方法の好ましい態様では、前記予熱工程は、前記熱可塑性樹脂層に金属薄膜が形成される側から、保温チャンバーにより実行される。このような保温チャンバーを用いて、切欠部が形成される熱可塑性樹脂層の領域を加熱することが可能となる。

【0015】

本発明に係る製造方法の好ましい態様では、前記成形工程(2)は、前記収容部に相当する領域を加熱するための複数の加熱凸部により実行される。かかる加熱凸部を用いることにより、熱可塑性樹脂層に効率的に収容部を成形することができる。

【0016】

また、本発明の第二の態様によれば、(a)熱可塑性樹脂層を加熱する加熱工程と、(b)収容部を形成するように、収容部成形型により前記加熱された熱可塑性樹脂層を成形する成形工程と、(c)前記収容部に薬剤を充填する充填工程と、(d)前記熱可塑性樹脂層の前記収容部の開口部に積層された金属薄膜をヒートシールして、前記薬剤を前記収容部に密封する密封工程と、(e)前記熱可塑性樹脂層に切欠部を形成する形成工程と、を含む製造方法において、前記工程(a)に先立ち、前記熱可塑性樹脂層を予熱する予熱工程を含む製造方法により製造されたPTP包装体を提供する。

【0017】

本発明に係るPTP包装体の好ましい態様によれば、前記予熱工程は、前記熱可塑性樹脂層に金属薄膜が形成される側から、前記熱可塑性樹脂層へ熱風を送る熱風提供手段により実行される。

【0018】

本発明に係るPTP包装体の好ましい態様によれば、前記熱風提供手段は、熱風源と、前記熱風源から前記熱可塑性樹脂層に対して均一に熱風が送られるように、前記熱風源と接続した包囲体と、を備える。

【0019】

本発明に係るPTP包装体の好ましい態様によれば、前記予熱工程は、前記熱可塑性樹脂層に金属薄膜が形成される側から、保温チャンバーにより実行される。

【0020】

なお、本発明で用いる用語「予熱」とは、PTP包装体の収容部を形成する際の加熱に先立ち、事前に加熱することをいう。

【発明の効果】

【0021】

本発明に係る製造方法によれば、切欠部における分割性が改善したPTP包装体が提供される。

【発明を実施するための最良の形態】

【0022】

次に、本発明の実施の形態について、図面を参照しつつ説明する。以下の実施形態は、本発明を説明するための例示であり、本発明をこの実施形態にのみ限定する趣旨ではない。本発明は、その要旨を逸脱しない限り、さまざまな形態で実施することができる。

【0023】

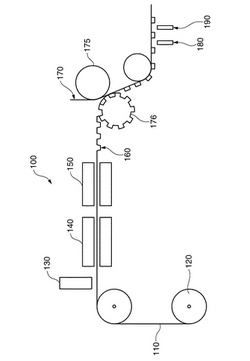

図4は、本発明に係る製造方法を実行する製造装置の概略側面図である。図4に示すように、PTP包装体を構成する成形材薄膜である熱可塑性樹脂層110が巻き取られた原反ロール120は、製造装置100の上流側に回転自在に配設される。この原反ロール120から連続して熱可塑性樹脂層110が引き出され、収容部を形成するための加熱処理が施される。本発明で用いられる熱可塑性樹脂層の材質は、以下のもの限定されるわけではないが、包装体としての透明性や機械的強度および耐熱性の観点から、ポリエチレン、ポリプロリレン、ポリスチレン、ポリエチレンテレフタレート等が好ましく、中でも特にポリプロピレンが好ましい。本発明で用いる熱可塑性樹脂層の厚さは特に限定されるのもではないが、100〜500μmであることが好ましく、200〜400μmであることがより好ましく、250〜350μmであることがさらに好ましい。そして、本発明による熱処理は、後述するように、(1)熱可塑性樹脂の一方の面のみの予熱工程と、(2)熱可塑性樹脂の両面の加熱工程とから構成される。

【0024】

図5は、本発明の係る製造方法の工程をフローチャートにて示す。図5に示すように、工程S10では、熱可塑性樹脂層110の一方の面のみに対して、本発明による予熱処理を施す。その後、工程S11にて、PTP包装体における収容部に相当する熱可塑性樹脂層110の両面を加熱処理するため、加熱板140の上板および下板で熱可塑性樹脂層110を直接挟む。次いで、PTP包装体の収容部160を形成するために、収容部成形型150により、加熱された熱可塑性樹脂層110を成形する(工程S12参照)。このように形成された収容部160に、固形の薬剤を充填し(図4においては不図示、工程S13参照)、工程S14に示すように、蓋材としての金属薄膜170を、熱可塑性樹脂層110の収容部160の開口部を覆うように供給し、この熱可塑性樹脂層110の未収容部領域部を介して熱可塑性樹脂層にヒートシールし、薬剤を収容部160に密封する(工程S14参照)。このヒートシールは、図4に示すヒータ(不図示)を内蔵するローラ175(図4参照)と、表面に収容部160に整合する凹部を有するローラ176との作用により実行される。

【0025】

なお、金属箔膜の材質としては、PTP包装体の収容部を押圧して蓋材としての金属薄膜を破って薬剤等を押し出すので、押出性の良好な材質を選択することが好ましい。具体的には、押出性の良好な材質として、硬質アルミニウム等挙げられる。本発明で用いる金属薄膜の厚さは、特に限定されるものではないが、10〜50μmであることが好ましく、15〜40μmであることがより好ましく、20〜35μmであることがさらに好ましい。

【0026】

次いで、工程S15において、適当な切除手段180により切欠部(図4では不図示)を形成し、熱可塑性樹脂層110に、製造年月日等を印刷する刻印装置190により必要な情報が刻印される。その後、薬剤を密封されたPTP包装体は、所望の長さに切断される。

【0027】

(本発明による第一の実施態様)

再び、図4を参照し、熱風提供手段を利用した本発明の第一の実施態様について説明する。本発明による熱風提供手段130により、直接熱可塑性樹脂層110に接触させずに、前記熱可塑性樹脂層110の一方の面から予熱処理される。この予熱処理の温度としては、たとえば熱風装置での出口温度として、70℃〜155℃であり、より好ましくは85℃〜145℃であり、さらに好ましくは100℃〜140℃である。図6は、本発明による熱風提供手段130の概略斜視図を示す。図6に示すように、本発明による熱風提供手段130は、熱風源200と、その熱風源200の熱風の向きを制御する包囲体210とを備える。この包囲体210を設けることにより、熱風源200からの熱風を、本発明による製造装置100の上流側から下流側に流れる熱可塑性樹脂層110に対して、均一な熱風を送ることができるようになる。また、図6では不図示であるが、包囲体の最下端部に温度センサーを配設することにより、熱風の温度を制御することもできる。さらに、図6では、熱風源200を二つ配設させた構成を例示したが、一つでも、あるいは三つ以上の熱風源を配設してもよい。

【0028】

さらに、図4では、熱風提供手段130は熱可塑性樹脂層110に対して、最終的に切欠部が形成されるべき面とは反対の面、つまり、金属薄膜がヒートシールされる面の上側から熱風を送っているが、さらに必要に応じて、最終的に切欠部が形成されるべき面の下側から熱風を送っても、本発明の目的を達することは可能である。

【0029】

次に、前述のように予熱処理された熱可塑性樹脂層110は、当該層110の収容部に相当する部位の両面を加熱するため加熱板140を通過する。このとき、加熱板140の上板または下板のいずれか、あるいは両者が昇降移動して、熱可塑性樹脂110を上板の凸部と下板の凸部で挟み込み、間欠的に収容部に相当する部分の両面を加熱する。この加熱板の温度は、125℃〜150℃であり、より好ましくは130℃〜145℃、さらに好ましくは135℃から140℃である。120℃以下では、後述する収容部の成形の際に、収容部形成が困難になる場合があり、155℃以上では、熱可塑性樹脂層が溶融し、収容部の成形が困難になる場合がある。その後、図5の工程12に示すように、加熱板で十分に加熱された熱可塑性樹脂層100は、収容部成形型150の作用により、熱可塑性樹脂層110に収容部160が形成される。

【0030】

図7は、本発明で利用する収容部成形型150の概略側面図を示す。本発明で利用する収容部成形型160は、上部成形部162と下部成形部164とから構成され、上部成形部162は、形成されるべき収容部に相当するように、複数の凸部を有する。そして、上部成形部162と下部成形部164との間を熱可塑性樹脂層110が通過している間に、何れか一方の成形部162、164が昇降移動して、熱可塑性樹脂層110の所定の位置に対して接触離反して、収容部160が形成される。なお、図7に示した凸部は、収容される薬剤等の形状を考慮すると、略円柱状の凸部であることが好ましい。

【0031】

(本発明の第二の実施態様)

図8は、本発明に係る製造方法の第二の実施態様を説明する図である。なお、図8は、図4に示した熱風提供手段130とは異なり、保温チャンバー300を用いた予熱工程の拡大図を示し、加熱板140による加熱処理(図5のS11工程参照)以後の工程は、本発明の第一の実施態様と共通するため、省略する。

【0032】

原反ロール120から送出された熱可塑性樹脂層110は、本発明による保温チャンバー300内にて、該チャンバーに直接接触せずに予熱処理される。この保温チャンバー300は加温手段として、遠赤外線等を利用した発熱体320を内臓し、チャンバー内の雰囲気温度を一定温度にして制御することができる。たとえば、図9では発熱体はチャンバーの天面に設置されているが、特に限定されるものではなく、チャンバー内の側面にも設置可能である。また、発熱体は、プレート型でも管型でもよく、また、それらが連続して、あるいは断続的にチャンバー内部に設置することが可能である。具体的な発熱体320としては、遠赤外線ヒータとしての、電気式のセラミックヒーター((株)ノリタケカンパニー)、オイルヒーター、スチームヒーター等が挙げられる。ハロゲンランプ等の近赤外線ヒーター(ウシオ電機株式会社)を利用することができる。このときのチャンバー内の温度は、温風出口温度と同じでよい。くわえて、本発明では、チャンバー内の雰囲気を循環させるようなフィンを取り付けることも可能である。

【0033】

ここで、本発明による第一および第二の実施態様では、熱可塑性樹脂層110に収容部160が形成される際、前述の予熱工程により収容部が形成されない領域も加熱されたまま収容部160が形成される。そして、収容部160の形成後、熱可塑性樹脂層110は室温へ冷却される。予熱工程により収容部160が形成されない領域は、予熱工程を受けない熱可塑性樹脂と比較して適度な温度での熱履歴が付加されることになる。ここで、加熱板140を利用して、収容部形成部の加熱時に同時に、それ以外の部位を加熱しても、瞬間的な加熱にすぎず十分な効果を得ることができない。この場合、熱履歴を付加するために加熱板140の温度を上げたり、加熱板140での加熱時間を十分にとると、収容部の成形性に影響を与えたり、PTP包装体がカールしやすくなったり、さらには生産性も著しく低下させることになる。これに対し、本発明による予熱工程は、生産性を低下させることなく、かつ、収容部の成形性の確保、シートのカール性の防止を可能にして、本発明の目的を達することができる。

【0034】

高分子膜の通常の結晶化の過程から考察するに、通例、樹脂層を急速に加熱急冷すると、樹脂を構成する分子の結晶が成長しにくいため、柔軟性のある樹脂層が形成される。一方、樹脂層を十分に加熱後に徐冷すると、樹脂を構成する成分の結晶が成長しやすくなり、そのため樹脂層としては硬くて脆い、つまり割れ易い樹脂が形成される。本発明では、加熱および成形工程に先立ち、予熱工程を採用することにより、収容部が形成されるべき領域以外の熱可塑性樹脂層は徐冷されるため、硬くて脆い性質を付与されたものと推測される。本発明では、後述する切欠部を、熱可塑性樹脂層を加熱後に徐冷された領域、つまり、収容部と隣接する収容部との間に設けることにより、折り曲げに対して割れ易い性質が得られる。

【0035】

図10は、本発明において形成される切欠部の概略断面図を示す。図10では、熱可塑性樹脂の厚み方向の断面図を示し、この切欠部30は、熱可塑性樹脂層110内に設けられ、蓋材として機能する金属薄膜170には、切欠部30の下部が形成されないことが好ましい。この切欠部30は収容部160(図10では不図示)を分割する際の「きっかけ」として機能する。

【実施例】

【0036】

本発明を以下の実施例によってさらに詳細に説明するが、本発明の範囲はこれに限定されるものではない。本発明の記載に基づき、種々の変更、修飾が当業者には可能であり、これらの変更、修飾も本発明に包含される。

【0037】

(評価方法)

本発明に係る製造方法により製造されたPTPシートにおける切欠部の分割性は、以下のように行った。すなわち、PTPシートの収容部側が上になり、かつ分割しようとする切欠部を挟むように両手で持ち、最初にアルミ側に一度折り曲げ、続いてポリプロピレン側に再度折り曲げたときのシートの状態を、分割性として評価した。試験サンプルとして、20枚のシートを用いて、1シートあたり5箇所に切欠部、合計100の切欠部を折り曲げた。このとき、各切欠部について、切欠部の全長に対する分割できた切欠部の長さの比を求め、その比を合計した。

【0038】

実施例1

図4に示した製造ライン構成を有するPTP充填機を用いて、PTPシートを作製した。本実施例では、試験に供するため、収容部への薬剤の充填は行わなかった。PTPシートの条件は以下の通りであった。PTPシートの形状;長辺10cm x 短辺4cm、収容部数10個(2個 x 5列)、片端部に収容部を有しない耳部420を有する(図11参照)。切欠部;長辺に対して垂直方向の5ライン、収容部の形状;楕円型(硬カプセル用)、長径17mm x 短径4mm x 深さ5mm。また、製造ラインの各装置の条件は以下の通りであった。加熱板および収容部成型機;シート加熱温度(収容部)130〜140℃、ヒートシートドラム;シール温度230℃、切除部;熱刃温度94℃。熱風提供手段;熱風源3600W x 2台、包囲体とシートの距離;5cm、包囲体の出口温度(包囲体の出口中央部)83〜146℃。蓋材;アルミ箔、厚さ0.02mm、幅195mm、全長1000m原反コイル、東洋アルミ製。ポリプロピレンシート用フィルム;ポリプロピレン単層シート、厚さ0.3mm、幅200mm、全長300m原反コイル、商品名スミライト、NS−3450(住友ベークライト製)を用いた。このシートの結晶化度を測定したところ、その結晶化度は22であった。

【0039】

図12は、本発明の実施例1で作製したPTPシートの分割性の評価結果を示す図である。特に、熱風処理をしない場合と対比しながら、PTPシートの分割性の結果を比較した。図12に示す結果から明らかなように、熱風処理を施すことにより、熱風をPTPシートに当てない場合を対照として、PTPシートの分割性が改善した。なお、図12に示す分割性の値は、その値が大きいほど分割性が良好であることを示している。一方で、PTPの製造ラインの課題であるカール性(特に、ポリプロリレン層が反り返る現象をいう)も全く認められず、良好な製造性を示した。

【0040】

実施例2

図4の製造ライン構成を有するPTP充填機を用いて、PTPシートを作製した。本実施例では、試験に供するため、収容部への薬剤の充填は行わなかった。PTPシートの条件は以下の通りであった。PTPシートの形状;長辺10cm x 短辺4cm、収容部数10個(2個 x 5列)、片端部に収容部を有しない耳部420を有する(図11参照)。切欠部;長辺に対して垂直方向の5ライン、収容部の形状;楕円型(硬カプセル用)、長径17mm x 短径4mm x 深さ5mm。また、製造ラインの各装置の条件は以下の通りであった。加熱板および収容部成型機;シート加熱温度(収容部)130〜140℃、ヒートシートドラム;シール温度230℃、切除部;熱刃温度57℃。熱風提供手段を使用しないときは97℃。熱風提供手段;熱風源3600W x 2台、包囲体とシートの距離;5cm、包囲体の出口温度(包囲体の出口中央部)72〜156℃。蓋材;アルミ箔、厚さ0.02mm、幅195mm、全長1000m原反コイル、東洋アルミ製。ポリプロピレンシート用フィルム;ポリプロピレン単層シート、厚さ0.3mm、幅200mm、全長300m原反コイル、商品名スミライト、PX413(住友ベークライト製)を用いた。このシートの結晶化度を測定したところ、その結晶化度は44であった。

【0041】

図13は、本発明の実施例2で作製したPTPシートの分割性の評価結果を示す。熱風処理をしない場合を対照として、PTPシートの分割性を比較した。図13に示す結果から、熱風処理を施すことにより、熱風をPTPシートに当てない場合と比較して、PTPシートの分割性が向上した。また、PTPの製造ラインの課題であるカール性も全く認められず、良好な製造性を示した。

【0042】

実施例3

図4の製造ライン構成を有するPTP充填機を用いて、PTPシートを作製した。本実施例では、試験に供するため、収容部への薬剤の充填は行わなかった。PTPシートの条件は以下の通りであった。PTPシートの形状;長辺10cm x 短辺4cm、収容部数10個(2個 x 5列)、片端部に収容部を有しない耳部420を有する(図11参照)。切欠部;長辺に対して垂直方向の5ライン、収容部の形状;円筒形(錠剤用)、直径10mm x 深さ5mm。また、製造ラインの各装置の条件は以下の通りであった。加熱板および収容部成型機;シート加熱温度(収容部)130〜140℃、ヒートシートドラム;シール温度230℃、切除部;熱刃温度125℃。熱風提供手段;熱風源3600W x 2台、包囲体とシートの距離;5cm、包囲体の出口温度(包囲体の出口中央部)72〜156℃。蓋材;アルミ箔、厚さ0.02mm、幅195mm、全長1000m原反コイル、東洋アルミ製。ポリプロピレンシート用フィルム;ポリプロピレン単層シート、厚さ0.3mm、幅200mm、全長300m原反コイル、商品名スミライト、PX368(住友ベークライト製)を用いた。このシートの結晶化度を測定したところ、その結晶化度は41であった。

【0043】

図14は、本発明の実施例3で作製したPTPシートの分割性の評価結果を示す。試験は、ポリプロピレンフィルムシート2ロットについて実施し、その平均値を算出した。熱風処理しない場合を対照として、PTPシートの分割性を比較した。図14に示す結果から明らかなように、熱風処理を施すことにより、熱風をPTPシートに当てない場合と比較して、PTPシートの分割性が改善した。一方で、PTPの製造ラインの課題であるカール性も全く認められず、良好な製造性を示した。

【0044】

実施例4

図4の製造ライン構成を有するPTP充填機を用いて、PTPシートを作製した。本実施例では、試験に供するため、収容部への薬剤の充填は行わなかった。PTPシートの条件は以下の通りであった。PTPシートの形状;長辺10cm x 短辺4cm、収容部数10個(2個 x 5列)、片端部に収容部を有しない耳部420を有する(図11参照)。切欠部;長辺に対して垂直方向の5ライン、収容部の形状;楕円型(硬カプセル用)、長径18.5mm x 短径8.2mm x 深さ6.3mm。また、製造ラインの各装置の条件は以下の通りであった。加熱板および収容部成型機;シート加熱温度(収容部)130〜140℃、ヒートシートドラム;シール温度230℃、切除部;熱刃温度80℃。熱風提供手段;熱風源3600W x 2台、包囲体とシートの距離;5cm、包囲体の出口温度(包囲体の出口中央部)72〜156℃。蓋材;アルミ箔、厚さ0.02mm、幅195mm、全長1000m原反コイル、東洋アルミ製。ポリプロピレンシート用フィルム;ポリプロピレン単層シート、厚さ0.3mm、幅200mm、全長300m原反コイル、商品名スミライト、PX413(住友ベークライト製)を用いた。このシートの結晶化度を測定したところ、その結晶化度は44であった。

【0045】

図15は、実施例4で作成したPTPシートの分割性の評価結果を示す。上記の実施例1〜3と同様に熱処理しない場合を対照として、熱風処理を施すことにより、分割性が向上することが確認された。さらに、比較例として、熱風処理の代替の加熱方法として、実施例4の加熱工程で使用した収容部のみを加熱する加熱板の上板を切欠部も含め全面加熱できる加熱板(凸部のない平板)に替えてPTPシートを作製した。つまり、比較例でも、実施例4と同様に、収容部は両面加熱されるが、主要部以外は切欠部が形成されるべき反対面のみ加熱されることになる。しかしながら、比較例では分割性の改善性は認められなかった。また、比較例にて作製されたPTPシートはカールもしてしまう結果となった。

【0046】

以上の結果より、分割性を向上させるためのフィルムシートの加熱手段として、熱風処理が優れていることが確認された。

【図面の簡単な説明】

【0047】

【図1】図1は、蓋材を備えない状態のPTP包装体の概略斜視図を示す。

【図2】図2は、蓋材を備えるPTP包装体の概略斜視図を示す。

【図3】図3は、図3は、PTP包装体の概略平面図を示す。

【図4】図4は、本発明による製造方法の第一の実施態様を実行する製造装置の概略側面図である。

【図5】図5は、本発明の係る製造方法の各工程のフローチャートを示す。

【図6】図6は、本発明に用いる熱風提供手段の概略斜視図を示す。図6に示す矢印は、熱可塑性樹脂層の流れる方向を示す。

【図7】図7は、本発明で利用する収容部成形型の概略側面図を示す。

【図8】図8は、本発明による製造方法の第二の実施態様のうち、本発明の予熱処理の拡大図である。

【図9】図9は、図8の線A−A’での断面概略図を示す。

【図10】図10は、本発明において形成される切欠部の概略断面図を示す。

【図11】図11は、本発明の実施例にて用いたPTPシートの形状の概略正面図であり、片端部に収容部を有しない耳部を有する。

【図12】図12は、本発明の実施例1で作製したPTPシートの分割性の評価結果を示す。

【図13】図13は、本発明の実施例2で作製したPTPシートの分割性の評価結果を示す。

【図14】図14は、本発明の実施例3で作製したPTPシートの分割性の評価結果を示す。

【図15】図15は、比較例とともに、本発明の実施例3で作製したPTPシートの分割性の評価結果を示す。

【符号の説明】

【0048】

1…PTP包装体、10…成形材薄膜、20…収容部、30…切欠部、40…蓋材、1000…本発明に係る製造方法を実行する製造装置、110…熱可塑性樹脂層、120…原反ロール、130…熱風提供手段、140…加熱板、150…収容部成形型、160…収容部、162…上部成形部、164…下部成形部、166…頂部、170…金属薄膜、175…ロール、176…凹部を有するローラ、180…切除手段、190…刻印装置、200…熱風源、210…包囲体、300…保温チャンバー、320…発熱体、420…耳部

【技術分野】

【0001】

本発明は、錠剤などの薬品や菓子などの食品を個別に収容する収容部を備える熱可塑性樹脂層と、前記熱可塑性樹脂層の開口部を密封する金属薄膜とを備える包装体の製造方法に係り、より詳細には、PTP(Press Through Packaging)包装体の製造方法に関する。

【背景技術】

【0002】

医薬品の包装分野において、錠剤、カプセル剤等の固形剤包装用としてのPTP包装体は、基本的には、熱可塑性樹脂層等の成形材薄膜と、アルミニウム箔等の蓋材とから構成されている。

【0003】

図1および図2は、PTP包装体の概略斜視図を示す。前述のように、PTP包装体1は、成形材薄膜10と蓋材40とから構成される。前記成形材薄膜10は、錠剤等を収容する収容部20と、前記収容部20の分割を容易にするための切欠部30とを備える。ここで、成形材薄膜10としては、通例、熱可塑性樹脂が用いられる。

【0004】

図3は、PTP包装体の概略平面図を示す。図3に示すPTP包装体1では、収容部20を切欠部30に略並行に二つ有する包装体を例示するが、収容部20の数は任意に変更させることができる。このような構成により、PTP包装体は、収容部20側から押し出して蓋材40を破壊し、中身の錠剤等を取り出すことができる包装形態を備える。

【0005】

そして、このPTP包装体の成形材薄膜としては、成形性、腰の強さ、コスト面、耐薬品性やガスバリアー性等に優れることから、主に硬質ポリ塩化ビニル薄膜が利用されている。しかし、最近では、環境・廃棄性の観点からポリプロピレン薄膜を利用することが主流となりつつある(たとえば、特許文献1参照)。

【0006】

ところで、PTP包装体の製造工程は、主に、(1)熱可塑性樹脂であるポリプロピレンフィルムを加熱して収容部を形成する工程と、(2)固形製剤等の薬剤を充填する工程と、(3)蓋材であるアルミニウム箔をヒートシールして薬剤を収容部内に密封する工程と、(4)前記薬剤等を1錠ごとに分割するための切欠部を形成し、包装体を適当な長さに切断する工程と、から構成される。

【0007】

前述のポリプロピレンは、延伸によって各種の物性が向上するため、無延伸ポリプロピレンのほか、二軸延伸ポリプロピレンが用いられている。ここで、延伸とはフィルム作製時に、融点以下で加熱して一定方向に引き伸ばしたのち急冷する操作を行い、ポリプロピレンの分子を引き伸ばし方向に沿って配向させることをいう。通常、延伸したポリプロピレンは、強度や弾性率が高く、ガスバリアー性も高いという特徴を有する。他方で、延伸したポリプロリレンは、延伸方向は引き裂きやすいが、延伸直角方向への引き裂き強度は極めて大きいという特性も有する。また、ポリプロピレンを再加熱すると、引き伸ばされたポリプロリレン分子がもとの状態に戻ろうとするため、顕著な伸縮現象が発生する。

【特許文献1】特開2002−321710号

【発明の開示】

【発明が解決しようとする課題】

【0008】

一方、図1ないし図3に例示したように、PTP包装体1には、錠剤等を含む収容部20を一つずつ切り離すことができるように、切欠部30が設けられている。前述のように、成形材薄膜10としてポリ塩化ビニルからポリプロピレンに変更したことにより、ポリプロピレンを用いた場合には、ポリ塩化ビニルと比較して、切欠部30における折り曲げによる切り離しが困難な場合がある。

【0009】

かかる背景のもと、本発明の第一の目的は、PTP包装体の切欠部での分割性の良好なPTP包装体の製造方法を提供することである。また、本発明の第二の目的は、切欠部での分割性の良好なPTP包装体を提供することである。

【課題を解決するための手段】

【0010】

そこで、本発明者は上記問題点に鑑み、PTP包装体の製造方法を鋭意検討した結果、PTP包装体の収容部を形成する際、一方の収容部と当該一方の収容部と隣接する収容部との間に切欠部が形成されるべき領域を予め加熱した上で収容部を形成することにより、切欠部が分割性に優れるという知見を得て、本発明を完成するに至った。

【0011】

すなわち、本発明の第一の態様によれば、少なくとも二つの切欠部と、前記二つの切欠部の間に配設された収容部と、を有する熱可塑性樹脂層と、前記熱可塑性樹脂層の前記収容部の開口部に積層された金属薄膜と、を備えるPTP包装体の製造方法であって、(1)前記熱可塑性樹脂層を加熱する加熱工程と、(2)前記収容部を形成するように、収容部成形型により前記加熱された熱可塑性樹脂層を成形する成形工程と、(3)前記収容部に薬剤を充填する充填工程と、(4)前記金属薄膜をヒートシールして前記薬剤を前記収容部に密封する密封工程と、(5)前記熱可塑性樹脂層に前記切欠部を形成する形成工程と、を含む製造方法において、前記工程(1)に先立ち、前記熱可塑性樹脂層を予熱する予熱工程を含む製造方法を提供する。かかる予熱工程を設けることにより、前記工程(2)にて収容部が成形される際に、切欠部に相当する領域が予め加熱され、その後も徐冷されることにより、熱可塑性樹脂層の当該領域の結晶化が進み、硬いが割れ易い切欠部が形成されるものと推測される。

【0012】

本発明に係る製造方法の好ましい態様では、前記予熱工程は、前記熱可塑性樹脂層に金属薄膜が形成される側から、前記熱可塑性樹脂層へ熱風を送る熱風提供手段により実行される。かかる熱風提供手段を採用することにより、切欠部が形成される熱可塑性樹脂層の領域を加熱することが可能となる。

【0013】

本発明に係る製造方法の好ましい態様では、前記熱風提供手段は、熱風源と、前記熱風源から前記熱可塑性樹脂層に対して均一に熱風が送られるように、前記熱風源と接続した包囲体とを備える。かかる構成により、製造工程中に流れる熱可塑性樹脂層を均一に加熱することができる。

【0014】

本発明に係る製造方法の好ましい態様では、前記予熱工程は、前記熱可塑性樹脂層に金属薄膜が形成される側から、保温チャンバーにより実行される。このような保温チャンバーを用いて、切欠部が形成される熱可塑性樹脂層の領域を加熱することが可能となる。

【0015】

本発明に係る製造方法の好ましい態様では、前記成形工程(2)は、前記収容部に相当する領域を加熱するための複数の加熱凸部により実行される。かかる加熱凸部を用いることにより、熱可塑性樹脂層に効率的に収容部を成形することができる。

【0016】

また、本発明の第二の態様によれば、(a)熱可塑性樹脂層を加熱する加熱工程と、(b)収容部を形成するように、収容部成形型により前記加熱された熱可塑性樹脂層を成形する成形工程と、(c)前記収容部に薬剤を充填する充填工程と、(d)前記熱可塑性樹脂層の前記収容部の開口部に積層された金属薄膜をヒートシールして、前記薬剤を前記収容部に密封する密封工程と、(e)前記熱可塑性樹脂層に切欠部を形成する形成工程と、を含む製造方法において、前記工程(a)に先立ち、前記熱可塑性樹脂層を予熱する予熱工程を含む製造方法により製造されたPTP包装体を提供する。

【0017】

本発明に係るPTP包装体の好ましい態様によれば、前記予熱工程は、前記熱可塑性樹脂層に金属薄膜が形成される側から、前記熱可塑性樹脂層へ熱風を送る熱風提供手段により実行される。

【0018】

本発明に係るPTP包装体の好ましい態様によれば、前記熱風提供手段は、熱風源と、前記熱風源から前記熱可塑性樹脂層に対して均一に熱風が送られるように、前記熱風源と接続した包囲体と、を備える。

【0019】

本発明に係るPTP包装体の好ましい態様によれば、前記予熱工程は、前記熱可塑性樹脂層に金属薄膜が形成される側から、保温チャンバーにより実行される。

【0020】

なお、本発明で用いる用語「予熱」とは、PTP包装体の収容部を形成する際の加熱に先立ち、事前に加熱することをいう。

【発明の効果】

【0021】

本発明に係る製造方法によれば、切欠部における分割性が改善したPTP包装体が提供される。

【発明を実施するための最良の形態】

【0022】

次に、本発明の実施の形態について、図面を参照しつつ説明する。以下の実施形態は、本発明を説明するための例示であり、本発明をこの実施形態にのみ限定する趣旨ではない。本発明は、その要旨を逸脱しない限り、さまざまな形態で実施することができる。

【0023】

図4は、本発明に係る製造方法を実行する製造装置の概略側面図である。図4に示すように、PTP包装体を構成する成形材薄膜である熱可塑性樹脂層110が巻き取られた原反ロール120は、製造装置100の上流側に回転自在に配設される。この原反ロール120から連続して熱可塑性樹脂層110が引き出され、収容部を形成するための加熱処理が施される。本発明で用いられる熱可塑性樹脂層の材質は、以下のもの限定されるわけではないが、包装体としての透明性や機械的強度および耐熱性の観点から、ポリエチレン、ポリプロリレン、ポリスチレン、ポリエチレンテレフタレート等が好ましく、中でも特にポリプロピレンが好ましい。本発明で用いる熱可塑性樹脂層の厚さは特に限定されるのもではないが、100〜500μmであることが好ましく、200〜400μmであることがより好ましく、250〜350μmであることがさらに好ましい。そして、本発明による熱処理は、後述するように、(1)熱可塑性樹脂の一方の面のみの予熱工程と、(2)熱可塑性樹脂の両面の加熱工程とから構成される。

【0024】

図5は、本発明の係る製造方法の工程をフローチャートにて示す。図5に示すように、工程S10では、熱可塑性樹脂層110の一方の面のみに対して、本発明による予熱処理を施す。その後、工程S11にて、PTP包装体における収容部に相当する熱可塑性樹脂層110の両面を加熱処理するため、加熱板140の上板および下板で熱可塑性樹脂層110を直接挟む。次いで、PTP包装体の収容部160を形成するために、収容部成形型150により、加熱された熱可塑性樹脂層110を成形する(工程S12参照)。このように形成された収容部160に、固形の薬剤を充填し(図4においては不図示、工程S13参照)、工程S14に示すように、蓋材としての金属薄膜170を、熱可塑性樹脂層110の収容部160の開口部を覆うように供給し、この熱可塑性樹脂層110の未収容部領域部を介して熱可塑性樹脂層にヒートシールし、薬剤を収容部160に密封する(工程S14参照)。このヒートシールは、図4に示すヒータ(不図示)を内蔵するローラ175(図4参照)と、表面に収容部160に整合する凹部を有するローラ176との作用により実行される。

【0025】

なお、金属箔膜の材質としては、PTP包装体の収容部を押圧して蓋材としての金属薄膜を破って薬剤等を押し出すので、押出性の良好な材質を選択することが好ましい。具体的には、押出性の良好な材質として、硬質アルミニウム等挙げられる。本発明で用いる金属薄膜の厚さは、特に限定されるものではないが、10〜50μmであることが好ましく、15〜40μmであることがより好ましく、20〜35μmであることがさらに好ましい。

【0026】

次いで、工程S15において、適当な切除手段180により切欠部(図4では不図示)を形成し、熱可塑性樹脂層110に、製造年月日等を印刷する刻印装置190により必要な情報が刻印される。その後、薬剤を密封されたPTP包装体は、所望の長さに切断される。

【0027】

(本発明による第一の実施態様)

再び、図4を参照し、熱風提供手段を利用した本発明の第一の実施態様について説明する。本発明による熱風提供手段130により、直接熱可塑性樹脂層110に接触させずに、前記熱可塑性樹脂層110の一方の面から予熱処理される。この予熱処理の温度としては、たとえば熱風装置での出口温度として、70℃〜155℃であり、より好ましくは85℃〜145℃であり、さらに好ましくは100℃〜140℃である。図6は、本発明による熱風提供手段130の概略斜視図を示す。図6に示すように、本発明による熱風提供手段130は、熱風源200と、その熱風源200の熱風の向きを制御する包囲体210とを備える。この包囲体210を設けることにより、熱風源200からの熱風を、本発明による製造装置100の上流側から下流側に流れる熱可塑性樹脂層110に対して、均一な熱風を送ることができるようになる。また、図6では不図示であるが、包囲体の最下端部に温度センサーを配設することにより、熱風の温度を制御することもできる。さらに、図6では、熱風源200を二つ配設させた構成を例示したが、一つでも、あるいは三つ以上の熱風源を配設してもよい。

【0028】

さらに、図4では、熱風提供手段130は熱可塑性樹脂層110に対して、最終的に切欠部が形成されるべき面とは反対の面、つまり、金属薄膜がヒートシールされる面の上側から熱風を送っているが、さらに必要に応じて、最終的に切欠部が形成されるべき面の下側から熱風を送っても、本発明の目的を達することは可能である。

【0029】

次に、前述のように予熱処理された熱可塑性樹脂層110は、当該層110の収容部に相当する部位の両面を加熱するため加熱板140を通過する。このとき、加熱板140の上板または下板のいずれか、あるいは両者が昇降移動して、熱可塑性樹脂110を上板の凸部と下板の凸部で挟み込み、間欠的に収容部に相当する部分の両面を加熱する。この加熱板の温度は、125℃〜150℃であり、より好ましくは130℃〜145℃、さらに好ましくは135℃から140℃である。120℃以下では、後述する収容部の成形の際に、収容部形成が困難になる場合があり、155℃以上では、熱可塑性樹脂層が溶融し、収容部の成形が困難になる場合がある。その後、図5の工程12に示すように、加熱板で十分に加熱された熱可塑性樹脂層100は、収容部成形型150の作用により、熱可塑性樹脂層110に収容部160が形成される。

【0030】

図7は、本発明で利用する収容部成形型150の概略側面図を示す。本発明で利用する収容部成形型160は、上部成形部162と下部成形部164とから構成され、上部成形部162は、形成されるべき収容部に相当するように、複数の凸部を有する。そして、上部成形部162と下部成形部164との間を熱可塑性樹脂層110が通過している間に、何れか一方の成形部162、164が昇降移動して、熱可塑性樹脂層110の所定の位置に対して接触離反して、収容部160が形成される。なお、図7に示した凸部は、収容される薬剤等の形状を考慮すると、略円柱状の凸部であることが好ましい。

【0031】

(本発明の第二の実施態様)

図8は、本発明に係る製造方法の第二の実施態様を説明する図である。なお、図8は、図4に示した熱風提供手段130とは異なり、保温チャンバー300を用いた予熱工程の拡大図を示し、加熱板140による加熱処理(図5のS11工程参照)以後の工程は、本発明の第一の実施態様と共通するため、省略する。

【0032】

原反ロール120から送出された熱可塑性樹脂層110は、本発明による保温チャンバー300内にて、該チャンバーに直接接触せずに予熱処理される。この保温チャンバー300は加温手段として、遠赤外線等を利用した発熱体320を内臓し、チャンバー内の雰囲気温度を一定温度にして制御することができる。たとえば、図9では発熱体はチャンバーの天面に設置されているが、特に限定されるものではなく、チャンバー内の側面にも設置可能である。また、発熱体は、プレート型でも管型でもよく、また、それらが連続して、あるいは断続的にチャンバー内部に設置することが可能である。具体的な発熱体320としては、遠赤外線ヒータとしての、電気式のセラミックヒーター((株)ノリタケカンパニー)、オイルヒーター、スチームヒーター等が挙げられる。ハロゲンランプ等の近赤外線ヒーター(ウシオ電機株式会社)を利用することができる。このときのチャンバー内の温度は、温風出口温度と同じでよい。くわえて、本発明では、チャンバー内の雰囲気を循環させるようなフィンを取り付けることも可能である。

【0033】

ここで、本発明による第一および第二の実施態様では、熱可塑性樹脂層110に収容部160が形成される際、前述の予熱工程により収容部が形成されない領域も加熱されたまま収容部160が形成される。そして、収容部160の形成後、熱可塑性樹脂層110は室温へ冷却される。予熱工程により収容部160が形成されない領域は、予熱工程を受けない熱可塑性樹脂と比較して適度な温度での熱履歴が付加されることになる。ここで、加熱板140を利用して、収容部形成部の加熱時に同時に、それ以外の部位を加熱しても、瞬間的な加熱にすぎず十分な効果を得ることができない。この場合、熱履歴を付加するために加熱板140の温度を上げたり、加熱板140での加熱時間を十分にとると、収容部の成形性に影響を与えたり、PTP包装体がカールしやすくなったり、さらには生産性も著しく低下させることになる。これに対し、本発明による予熱工程は、生産性を低下させることなく、かつ、収容部の成形性の確保、シートのカール性の防止を可能にして、本発明の目的を達することができる。

【0034】

高分子膜の通常の結晶化の過程から考察するに、通例、樹脂層を急速に加熱急冷すると、樹脂を構成する分子の結晶が成長しにくいため、柔軟性のある樹脂層が形成される。一方、樹脂層を十分に加熱後に徐冷すると、樹脂を構成する成分の結晶が成長しやすくなり、そのため樹脂層としては硬くて脆い、つまり割れ易い樹脂が形成される。本発明では、加熱および成形工程に先立ち、予熱工程を採用することにより、収容部が形成されるべき領域以外の熱可塑性樹脂層は徐冷されるため、硬くて脆い性質を付与されたものと推測される。本発明では、後述する切欠部を、熱可塑性樹脂層を加熱後に徐冷された領域、つまり、収容部と隣接する収容部との間に設けることにより、折り曲げに対して割れ易い性質が得られる。

【0035】

図10は、本発明において形成される切欠部の概略断面図を示す。図10では、熱可塑性樹脂の厚み方向の断面図を示し、この切欠部30は、熱可塑性樹脂層110内に設けられ、蓋材として機能する金属薄膜170には、切欠部30の下部が形成されないことが好ましい。この切欠部30は収容部160(図10では不図示)を分割する際の「きっかけ」として機能する。

【実施例】

【0036】

本発明を以下の実施例によってさらに詳細に説明するが、本発明の範囲はこれに限定されるものではない。本発明の記載に基づき、種々の変更、修飾が当業者には可能であり、これらの変更、修飾も本発明に包含される。

【0037】

(評価方法)

本発明に係る製造方法により製造されたPTPシートにおける切欠部の分割性は、以下のように行った。すなわち、PTPシートの収容部側が上になり、かつ分割しようとする切欠部を挟むように両手で持ち、最初にアルミ側に一度折り曲げ、続いてポリプロピレン側に再度折り曲げたときのシートの状態を、分割性として評価した。試験サンプルとして、20枚のシートを用いて、1シートあたり5箇所に切欠部、合計100の切欠部を折り曲げた。このとき、各切欠部について、切欠部の全長に対する分割できた切欠部の長さの比を求め、その比を合計した。

【0038】

実施例1

図4に示した製造ライン構成を有するPTP充填機を用いて、PTPシートを作製した。本実施例では、試験に供するため、収容部への薬剤の充填は行わなかった。PTPシートの条件は以下の通りであった。PTPシートの形状;長辺10cm x 短辺4cm、収容部数10個(2個 x 5列)、片端部に収容部を有しない耳部420を有する(図11参照)。切欠部;長辺に対して垂直方向の5ライン、収容部の形状;楕円型(硬カプセル用)、長径17mm x 短径4mm x 深さ5mm。また、製造ラインの各装置の条件は以下の通りであった。加熱板および収容部成型機;シート加熱温度(収容部)130〜140℃、ヒートシートドラム;シール温度230℃、切除部;熱刃温度94℃。熱風提供手段;熱風源3600W x 2台、包囲体とシートの距離;5cm、包囲体の出口温度(包囲体の出口中央部)83〜146℃。蓋材;アルミ箔、厚さ0.02mm、幅195mm、全長1000m原反コイル、東洋アルミ製。ポリプロピレンシート用フィルム;ポリプロピレン単層シート、厚さ0.3mm、幅200mm、全長300m原反コイル、商品名スミライト、NS−3450(住友ベークライト製)を用いた。このシートの結晶化度を測定したところ、その結晶化度は22であった。

【0039】

図12は、本発明の実施例1で作製したPTPシートの分割性の評価結果を示す図である。特に、熱風処理をしない場合と対比しながら、PTPシートの分割性の結果を比較した。図12に示す結果から明らかなように、熱風処理を施すことにより、熱風をPTPシートに当てない場合を対照として、PTPシートの分割性が改善した。なお、図12に示す分割性の値は、その値が大きいほど分割性が良好であることを示している。一方で、PTPの製造ラインの課題であるカール性(特に、ポリプロリレン層が反り返る現象をいう)も全く認められず、良好な製造性を示した。

【0040】

実施例2

図4の製造ライン構成を有するPTP充填機を用いて、PTPシートを作製した。本実施例では、試験に供するため、収容部への薬剤の充填は行わなかった。PTPシートの条件は以下の通りであった。PTPシートの形状;長辺10cm x 短辺4cm、収容部数10個(2個 x 5列)、片端部に収容部を有しない耳部420を有する(図11参照)。切欠部;長辺に対して垂直方向の5ライン、収容部の形状;楕円型(硬カプセル用)、長径17mm x 短径4mm x 深さ5mm。また、製造ラインの各装置の条件は以下の通りであった。加熱板および収容部成型機;シート加熱温度(収容部)130〜140℃、ヒートシートドラム;シール温度230℃、切除部;熱刃温度57℃。熱風提供手段を使用しないときは97℃。熱風提供手段;熱風源3600W x 2台、包囲体とシートの距離;5cm、包囲体の出口温度(包囲体の出口中央部)72〜156℃。蓋材;アルミ箔、厚さ0.02mm、幅195mm、全長1000m原反コイル、東洋アルミ製。ポリプロピレンシート用フィルム;ポリプロピレン単層シート、厚さ0.3mm、幅200mm、全長300m原反コイル、商品名スミライト、PX413(住友ベークライト製)を用いた。このシートの結晶化度を測定したところ、その結晶化度は44であった。

【0041】

図13は、本発明の実施例2で作製したPTPシートの分割性の評価結果を示す。熱風処理をしない場合を対照として、PTPシートの分割性を比較した。図13に示す結果から、熱風処理を施すことにより、熱風をPTPシートに当てない場合と比較して、PTPシートの分割性が向上した。また、PTPの製造ラインの課題であるカール性も全く認められず、良好な製造性を示した。

【0042】

実施例3

図4の製造ライン構成を有するPTP充填機を用いて、PTPシートを作製した。本実施例では、試験に供するため、収容部への薬剤の充填は行わなかった。PTPシートの条件は以下の通りであった。PTPシートの形状;長辺10cm x 短辺4cm、収容部数10個(2個 x 5列)、片端部に収容部を有しない耳部420を有する(図11参照)。切欠部;長辺に対して垂直方向の5ライン、収容部の形状;円筒形(錠剤用)、直径10mm x 深さ5mm。また、製造ラインの各装置の条件は以下の通りであった。加熱板および収容部成型機;シート加熱温度(収容部)130〜140℃、ヒートシートドラム;シール温度230℃、切除部;熱刃温度125℃。熱風提供手段;熱風源3600W x 2台、包囲体とシートの距離;5cm、包囲体の出口温度(包囲体の出口中央部)72〜156℃。蓋材;アルミ箔、厚さ0.02mm、幅195mm、全長1000m原反コイル、東洋アルミ製。ポリプロピレンシート用フィルム;ポリプロピレン単層シート、厚さ0.3mm、幅200mm、全長300m原反コイル、商品名スミライト、PX368(住友ベークライト製)を用いた。このシートの結晶化度を測定したところ、その結晶化度は41であった。

【0043】

図14は、本発明の実施例3で作製したPTPシートの分割性の評価結果を示す。試験は、ポリプロピレンフィルムシート2ロットについて実施し、その平均値を算出した。熱風処理しない場合を対照として、PTPシートの分割性を比較した。図14に示す結果から明らかなように、熱風処理を施すことにより、熱風をPTPシートに当てない場合と比較して、PTPシートの分割性が改善した。一方で、PTPの製造ラインの課題であるカール性も全く認められず、良好な製造性を示した。

【0044】

実施例4

図4の製造ライン構成を有するPTP充填機を用いて、PTPシートを作製した。本実施例では、試験に供するため、収容部への薬剤の充填は行わなかった。PTPシートの条件は以下の通りであった。PTPシートの形状;長辺10cm x 短辺4cm、収容部数10個(2個 x 5列)、片端部に収容部を有しない耳部420を有する(図11参照)。切欠部;長辺に対して垂直方向の5ライン、収容部の形状;楕円型(硬カプセル用)、長径18.5mm x 短径8.2mm x 深さ6.3mm。また、製造ラインの各装置の条件は以下の通りであった。加熱板および収容部成型機;シート加熱温度(収容部)130〜140℃、ヒートシートドラム;シール温度230℃、切除部;熱刃温度80℃。熱風提供手段;熱風源3600W x 2台、包囲体とシートの距離;5cm、包囲体の出口温度(包囲体の出口中央部)72〜156℃。蓋材;アルミ箔、厚さ0.02mm、幅195mm、全長1000m原反コイル、東洋アルミ製。ポリプロピレンシート用フィルム;ポリプロピレン単層シート、厚さ0.3mm、幅200mm、全長300m原反コイル、商品名スミライト、PX413(住友ベークライト製)を用いた。このシートの結晶化度を測定したところ、その結晶化度は44であった。

【0045】

図15は、実施例4で作成したPTPシートの分割性の評価結果を示す。上記の実施例1〜3と同様に熱処理しない場合を対照として、熱風処理を施すことにより、分割性が向上することが確認された。さらに、比較例として、熱風処理の代替の加熱方法として、実施例4の加熱工程で使用した収容部のみを加熱する加熱板の上板を切欠部も含め全面加熱できる加熱板(凸部のない平板)に替えてPTPシートを作製した。つまり、比較例でも、実施例4と同様に、収容部は両面加熱されるが、主要部以外は切欠部が形成されるべき反対面のみ加熱されることになる。しかしながら、比較例では分割性の改善性は認められなかった。また、比較例にて作製されたPTPシートはカールもしてしまう結果となった。

【0046】

以上の結果より、分割性を向上させるためのフィルムシートの加熱手段として、熱風処理が優れていることが確認された。

【図面の簡単な説明】

【0047】

【図1】図1は、蓋材を備えない状態のPTP包装体の概略斜視図を示す。

【図2】図2は、蓋材を備えるPTP包装体の概略斜視図を示す。

【図3】図3は、図3は、PTP包装体の概略平面図を示す。

【図4】図4は、本発明による製造方法の第一の実施態様を実行する製造装置の概略側面図である。

【図5】図5は、本発明の係る製造方法の各工程のフローチャートを示す。

【図6】図6は、本発明に用いる熱風提供手段の概略斜視図を示す。図6に示す矢印は、熱可塑性樹脂層の流れる方向を示す。

【図7】図7は、本発明で利用する収容部成形型の概略側面図を示す。

【図8】図8は、本発明による製造方法の第二の実施態様のうち、本発明の予熱処理の拡大図である。

【図9】図9は、図8の線A−A’での断面概略図を示す。

【図10】図10は、本発明において形成される切欠部の概略断面図を示す。

【図11】図11は、本発明の実施例にて用いたPTPシートの形状の概略正面図であり、片端部に収容部を有しない耳部を有する。

【図12】図12は、本発明の実施例1で作製したPTPシートの分割性の評価結果を示す。

【図13】図13は、本発明の実施例2で作製したPTPシートの分割性の評価結果を示す。

【図14】図14は、本発明の実施例3で作製したPTPシートの分割性の評価結果を示す。

【図15】図15は、比較例とともに、本発明の実施例3で作製したPTPシートの分割性の評価結果を示す。

【符号の説明】

【0048】

1…PTP包装体、10…成形材薄膜、20…収容部、30…切欠部、40…蓋材、1000…本発明に係る製造方法を実行する製造装置、110…熱可塑性樹脂層、120…原反ロール、130…熱風提供手段、140…加熱板、150…収容部成形型、160…収容部、162…上部成形部、164…下部成形部、166…頂部、170…金属薄膜、175…ロール、176…凹部を有するローラ、180…切除手段、190…刻印装置、200…熱風源、210…包囲体、300…保温チャンバー、320…発熱体、420…耳部

【特許請求の範囲】

【請求項1】

少なくとも二つの切欠部と、前記二つの切欠部の間に配設された収容部と、を有する熱可塑性樹脂層と、前記熱可塑性樹脂層の前記収容部の開口部に積層された金属薄膜と、を備えるPTP包装体の製造方法であって、

(1)前記熱可塑性樹脂層を加熱する加熱工程と、

(2)前記収容部を形成するように、収容部成形型により前記加熱された熱可塑性樹脂層を成形する成形工程と、

(3)前記収容部に薬剤を充填する充填工程と、

(4)前記金属薄膜をヒートシールして前記薬剤を前記収容部に密封する密封工程と、

(5)前記熱可塑性樹脂層に前記切欠部を形成する形成工程と、を含む製造方法において、

前記工程(1)に先立ち、前記熱可塑性樹脂層を予熱する予熱工程を含む製造方法。

【請求項2】

前記予熱工程は、前記熱可塑性樹脂層に金属薄膜が形成される側から、前記熱可塑性樹脂層へ熱風を送る熱風提供手段により実行される、請求項1に記載の製造方法。

【請求項3】

前記熱風提供手段は、熱風源と、前記熱風源から前記熱可塑性樹脂層に対して均一に熱風が送られるように、前記熱風源と接続した包囲体と、を備える請求項2に記載の製造方法。

【請求項4】

前記予熱工程は、前記熱可塑性樹脂層に金属薄膜が形成される側から、保温チャンバーにより実行される、請求項1に記載の製造方法。

【請求項5】

前記成形工程(2)は、前記収容部に相当する領域を加熱するための複数の加熱凸部により実行される、請求項1ないし4のうち何れか一項に記載の製造方法。

【請求項6】

(a)熱可塑性樹脂層を加熱する加熱工程と、

(b)収容部を形成するように、収容部成形型により前記加熱された熱可塑性樹脂層を成形する成形工程と、

(c)前記収容部に薬剤を充填する充填工程と、

(d)前記熱可塑性樹脂層の前記収容部の開口部に積層された金属薄膜をヒートシールして、前記薬剤を前記収容部に密封する密封工程と、

(e)前記熱可塑性樹脂層に切欠部を形成する形成工程と、を含む製造方法において、

前記工程(a)に先立ち、前記熱可塑性樹脂層を予熱する予熱工程を含む製造方法により製造された、PTP包装体。

【請求項7】

前記予熱工程は、前記熱可塑性樹脂層に金属薄膜が形成される側から、前記熱可塑性樹脂層へ熱風を送る熱風提供手段により実行される、請求項6に記載のPTP包装体。

【請求項8】

前記熱風提供手段は、熱風源と、前記熱風源から前記熱可塑性樹脂層に対して均一に熱風が送られるように、前記熱風源と接続した包囲体と、を備える請求項7に記載のPTP包装体。

【請求項9】

前記予熱工程は、前記熱可塑性樹脂層に金属薄膜が形成される側から、保温チャンバーにより実行される、請求項6に記載のPTP包装体。

【請求項1】

少なくとも二つの切欠部と、前記二つの切欠部の間に配設された収容部と、を有する熱可塑性樹脂層と、前記熱可塑性樹脂層の前記収容部の開口部に積層された金属薄膜と、を備えるPTP包装体の製造方法であって、

(1)前記熱可塑性樹脂層を加熱する加熱工程と、

(2)前記収容部を形成するように、収容部成形型により前記加熱された熱可塑性樹脂層を成形する成形工程と、

(3)前記収容部に薬剤を充填する充填工程と、

(4)前記金属薄膜をヒートシールして前記薬剤を前記収容部に密封する密封工程と、

(5)前記熱可塑性樹脂層に前記切欠部を形成する形成工程と、を含む製造方法において、

前記工程(1)に先立ち、前記熱可塑性樹脂層を予熱する予熱工程を含む製造方法。

【請求項2】

前記予熱工程は、前記熱可塑性樹脂層に金属薄膜が形成される側から、前記熱可塑性樹脂層へ熱風を送る熱風提供手段により実行される、請求項1に記載の製造方法。

【請求項3】

前記熱風提供手段は、熱風源と、前記熱風源から前記熱可塑性樹脂層に対して均一に熱風が送られるように、前記熱風源と接続した包囲体と、を備える請求項2に記載の製造方法。

【請求項4】

前記予熱工程は、前記熱可塑性樹脂層に金属薄膜が形成される側から、保温チャンバーにより実行される、請求項1に記載の製造方法。

【請求項5】

前記成形工程(2)は、前記収容部に相当する領域を加熱するための複数の加熱凸部により実行される、請求項1ないし4のうち何れか一項に記載の製造方法。

【請求項6】

(a)熱可塑性樹脂層を加熱する加熱工程と、

(b)収容部を形成するように、収容部成形型により前記加熱された熱可塑性樹脂層を成形する成形工程と、

(c)前記収容部に薬剤を充填する充填工程と、

(d)前記熱可塑性樹脂層の前記収容部の開口部に積層された金属薄膜をヒートシールして、前記薬剤を前記収容部に密封する密封工程と、

(e)前記熱可塑性樹脂層に切欠部を形成する形成工程と、を含む製造方法において、

前記工程(a)に先立ち、前記熱可塑性樹脂層を予熱する予熱工程を含む製造方法により製造された、PTP包装体。

【請求項7】

前記予熱工程は、前記熱可塑性樹脂層に金属薄膜が形成される側から、前記熱可塑性樹脂層へ熱風を送る熱風提供手段により実行される、請求項6に記載のPTP包装体。

【請求項8】

前記熱風提供手段は、熱風源と、前記熱風源から前記熱可塑性樹脂層に対して均一に熱風が送られるように、前記熱風源と接続した包囲体と、を備える請求項7に記載のPTP包装体。

【請求項9】

前記予熱工程は、前記熱可塑性樹脂層に金属薄膜が形成される側から、保温チャンバーにより実行される、請求項6に記載のPTP包装体。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【公開番号】特開2006−151456(P2006−151456A)

【公開日】平成18年6月15日(2006.6.15)

【国際特許分類】

【出願番号】特願2004−345585(P2004−345585)

【出願日】平成16年11月30日(2004.11.30)

【出願人】(000000217)エーザイ株式会社 (102)

【出願人】(000002141)住友ベークライト株式会社 (2,927)

【Fターム(参考)】

【公開日】平成18年6月15日(2006.6.15)

【国際特許分類】

【出願日】平成16年11月30日(2004.11.30)

【出願人】(000000217)エーザイ株式会社 (102)

【出願人】(000002141)住友ベークライト株式会社 (2,927)

【Fターム(参考)】

[ Back to top ]