RFIDを内蔵した遊戯用代用貨幣およびその製造方法

【課題】RFIDタグを内蔵した遊戯用代用貨幣において、RFIDが容易に取り外せず、かつ、製造時や使用時にRFIDタグの不良が発生し難い構造を実現する。

【解決手段】遊戯用代用貨幣10は、ラミネート樹脂からなるフィルムまたはプレート間に、可撓性を有するカバーシート122で覆われたRFIDタグ121を挟み込み、これらを加熱圧着させることにより、ボディ11にRFIDタグ121を内蔵させた構成である。カバーシート122の材料は、例えば、紙、塩化ビニル、またはポリエチレンテレフタレート等である。

【解決手段】遊戯用代用貨幣10は、ラミネート樹脂からなるフィルムまたはプレート間に、可撓性を有するカバーシート122で覆われたRFIDタグ121を挟み込み、これらを加熱圧着させることにより、ボディ11にRFIDタグ121を内蔵させた構成である。カバーシート122の材料は、例えば、紙、塩化ビニル、またはポリエチレンテレフタレート等である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ゲームに用いられる遊戯用代用貨幣に関し、特に、RFIDを内蔵した遊戯用代用貨幣に関する。

【背景技術】

【0002】

近年、RFIDタグの開発が進み、ゲームに用いられる代用貨幣にRFIDタグを内蔵することも提案されている。例えば、特許文献1には、代用貨幣(token)の表面ラベルの裏側に、ICチップとアンテナとを直に貼り付ける構成が開示されている。

【特許文献1】米国特許第6,659,875号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

しかし、上記特許文献1に開示された構成では、表面ラベルを剥がすだけで、ICチップを容易に取り外したり、異なるICチップに貼り替えたりすることが可能であるという問題がある。また、表面ラベルの裏側にICチップとアンテナとを直に貼り付けているので、代用貨幣の製造時や使用時にICチップが破損し易いという問題もある。そこで、この問題を鑑み、本発明は、RFIDが容易に取り外せず、かつ、製造時や使用時にRFIDタグの不良が発生し難い遊戯用代用貨幣を提供することを目的とする。

【課題を解決するための手段】

【0004】

上記の目的を達成するために、本発明にかかる遊戯用代用貨幣は、樹脂プレートと、前記樹脂プレートに、可撓性または可塑性を有するシートで覆われた状態で挟み込まれたRFIDタグとを備えたことを特徴とする。

【0005】

この構成によれば、RFIDタグが樹脂プレートに挟み込まれているので、RFIDタグを容易に取り外すことができず、また、外部からの応力にも耐性がある。また、可撓性を有するシートでRFIDタグが覆われていることにより、樹脂プレートでRFIDタグを挟み込む際に、当該樹脂プレートの加熱圧着などによる固着工程等においてRFIDタグが破損することが防止される。従って、RFIDが容易に取り外せず、かつ、製造時や使用時にRFIDタグの不良が発生し難い遊戯用代用貨幣を提供できる。

【0006】

本発明にかかる遊戯用代用貨幣において、前記シートの材料としては、紙を用いることが好ましい。あるいは、塩化ビニルまたはポリエチレンテレフタレートを用いることも好ましい。

【0007】

本発明にかかる遊戯用代用貨幣において、前記ボディは角形でも良いし、円盤状であっても良い。

【0008】

本発明にかかる遊戯用代用貨幣において、前記シートで覆われたRFIDタグの面積が、前記樹脂プレートの面積よりも小さいことが好ましい。あるいは、前記樹脂プレートが、前記遊戯用代用貨幣の側面まで延伸された構成であっても良い。遊戯用代用貨幣を側面から見た場合に、RFIDタグが露出することなく、美観が向上するからである。

【0009】

また、上記の目的を達成するために、本発明にかかる遊戯用代用貨幣の製造方法は、可撓性または可塑性を有するシートで覆われたRFIDタグを樹脂プレートで挟み込んで形成された遊戯用代用貨幣の製造方法であって、可撓性または可塑性を有するシートで覆われたRFIDタグを、樹脂プレートまたは前記樹脂プレートの材料となる樹脂フィルムで

挟み込んで積層体を形成する工程と、前記積層体を加熱圧着させる工程とを含むことを特徴とする。

【0010】

この製造方法によれば、RFIDタグが樹脂プレートに挟み込まれるので、RFIDタグを取り外すことができず、また、外部からの応力にも耐性がある遊戯用代用貨幣を実現できる。また、可撓性または可塑性を有するシートでRFIDタグを覆うことにより、加熱圧着工程の際に、RFIDタグが破損することが防止される。従って、RFIDが容易に取り外せず、かつ、製造時や使用時にRFIDタグの不良が発生し難い遊戯用代用貨幣を製造できる。

【0011】

本発明にかかる遊戯用代用貨幣の製造方法は、前記積層体を形成する工程において、前記樹脂フィルムまたは樹脂プレートとして、複数のRFIDタグに対応する大きさを有する樹脂フィルムまたは樹脂プレートを用い、当該樹脂フィルムまたは樹脂プレートで複数のRFIDタグを挟み込み、前記積層体を加熱圧着させる工程の後に、加熱圧着させた前記積層体から個々の遊戯用代用貨幣を切り出す工程をさらに含むことが好ましい。

【0012】

この製造方法によれば、1回の加熱圧着工程により、複数の遊戯用代用貨幣を製造できるので、生産効率が良いという利点がある。

【0013】

本発明にかかる遊戯用代用貨幣の製造方法は、前記積層体を形成する工程において、前記樹脂フィルムまたは樹脂プレートとして、複数のRFIDタグに対応する大きさを有する樹脂フィルムまたは樹脂プレートを用い、当該樹脂フィルムまたは樹脂プレートで、前記可撓性を有するシートで複数のRFIDタグを覆ってなるRFIDタグシートを挟み込み、前記積層体を加熱圧着させる工程の後に、加熱圧着させた前記積層体から個々の遊戯用代用貨幣を切り出す工程をさらに含むことが好ましい。

【0014】

この製造方法によれば、1回の加熱圧着工程により複数の遊戯用代用貨幣を製造することができ、かつ、RFIDタグシートからRFIDタグを切り出す工程が省略されるので、生産効率がさらに向上するという利点がある。

【発明の効果】

【0015】

以上のとおり、本発明によれば、RFIDを容易に取り外すことができず、かつ、製造時や使用時にRFIDタグの不良が発生し難い遊戯用代用貨幣を提供できる。

【発明を実施するための最良の形態】

【0016】

以下、図面を参照しながら、本発明の実施形態について詳しく説明する。

【0017】

[第1の実施形態]

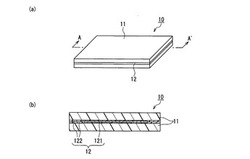

図1は、本発明の第1の実施形態にかかる遊戯用代用貨幣(以下、「チップ」と称する。)10の構造を示す図であり、図1(a)はチップ10の斜視図、図1(b)は、図1(a)に示すA−A’断面におけるチップ10の断面図である。なお、図1(a)および図1(b)並びに図2以降の各図は、実際のチップの各部の寸法を忠実に示したものではない。例えば、図1(b)においては、チップの内部構造を分かりやすく示すために、チップ内の部材の厚さを誇張して図示している。

【0018】

図1(a)および図1(b)に示すように、第1の実施形態にかかるチップ10は、角形の2枚の樹脂プレート11と、これら2枚の樹脂プレート11で挟み込まれたコア12とによって構成されている。コア12は、RFIDタグ121と、このRFIDタグ121の全体を覆うカバーシート122とによって構成されている。樹脂プレート11は、塩化ビニルまたはポリエチレンテレフタレート等の樹脂フィルムを積層して加熱圧着するこ

とによって形成されている。樹脂プレート11の表面には、例えばチップ10の価額等に応じた数字または記号あるいは模様等が印刷されることもある。あるいは、樹脂プレート11の表面にさらに、樹脂プレート11と同じまたは異なる材料からなるラベルや保護層等が貼り付けられても良い。

【0019】

ここで、図2を参照し、コア12の構成について説明する。図1を参照して前述したとおり、コア12は、RFIDタグ121と、このRFIDタグ121を覆うカバーシート122とによって構成されている。図2に示すように、RFIDタグ121は、ICチップ121aとアンテナ121bとが、1枚のベースフィルム121c上に配置されるか、あるいは、2枚のベースフィルム121c間に挟み込まれた構成である。なお、RFIDタグ121におけるICチップ121aとアンテナ121bとの接続態様や、ベースフィルム121c上のアンテナ121bのパターン形状等は任意であり、図2に示した態様のみに限定されない。

【0020】

ICチップ121aには、様々な情報を記録することができる。具体例を挙げると、当該チップ10の価額を表す情報、当該チップ10の製造者を表す情報、当該チップ10の所有者を表す情報、当該チップ10が製造された日付を表す情報、当該チップ10が所有者に渡された日付を表す情報、当該チップ10を有効に使用できる期間を表す情報、当該チップ10を有効に使用できる場所を表す情報等が考えられる。もちろん、ICチップ121aに記録される情報は、これらの具体例にのみ限定されない。

【0021】

カバーシート122は、RFIDタグ121の全体を覆うシートであり、その材料としては、例えば、紙、塩化ビニル、またはポリエチレンテレフタレート等が好適に用いられる。カバーシート122は、樹脂プレート11との加熱圧着時に、RFIDタグ121を保護する役目を果たす。カバーシート122は、後に詳述するが、RFIDタグ121を挟み込んだ際に、RFIDタグ121の表面に沿い、かつ、RFIDタグ121の周囲においてもう1枚のカバーシート122と接着可能な程度の可撓性または可塑性を有していれば良い。

【0022】

ここで、図3を参照し、コア12の製造方法の一例について説明する。この例では、カバーシート122上に接着剤(図示省略)を塗布し、図3(a)に示すように、複数のRFIDタグ121を所定の間隔で配置した後、もう1枚のカバーシート122を積層し、前記接着剤によってこれら2枚のカバーシート122を貼り合わせる。これにより、図3(b)に示すように、2枚のカバーシート122の間にRFIDタグ121が挟み込まれたRFIDタグシート123が形成される。なお、図3(a)および図3(b)はあくまでも一例であり、1枚のカバーシート122上に配置するRFIDタグ121の個数は任意である。

【0023】

次に、RFIDタグ121の外形よりも若干大きい外形を持つように、パンチング加工により、図3(c)に示すようにRFIDタグシート123からコア12を打ち抜く。以上の工程により、コア12が製造される。

【0024】

また、図3に示した例では、2枚のカバーシート122の間にRFIDタグ121を直接挟み込んでいるが、RFIDタグ121と2枚のカバーシート122の少なくとも一方との間に、クッション材(図示せず)を介在させても良い。クッション材を用いることにより、コア12を樹脂プレート11に内蔵させる工程等において応力がかかっても、アンテナ121bの断線やICチップ121aとアンテナ121bとの接続不良等が生じることを防止できるからである。あるいは、これと同じ目的のために、カバーシート122自体がクッション性を有する材料であることが好ましい。または、前記の接着剤を厚く塗布することにより、接着剤がクッション材の役割を果たすようにすることも好ましい。

【0025】

また、図3の例では、カバーシート122上に、あらかじめ切り離された複数のRFIDタグ121を配置するものとしたが、1枚の大きなベースフィルム121c上にICチップ121aとアンテナ121bとが所定の間隔で複数形成されたものを、2枚のカバーシート122で挟み込んで接着し、パンチングすることによって、コア12を形成することも考えられる。

【0026】

以上のように形成されたコア12を、図4に示すように、複数枚の樹脂フィルム11aの間に挟んで加熱圧着することにより、図1(b)に示す断面構造のチップ10が完成する。つまり、複数枚の樹脂フィルム11aが加熱圧着されることにより、コア12を挟み込む樹脂プレート11を形成する。なお、図4の例では、樹脂フィルム11aをコア12の上下に5枚ずつ積層するものとしているが、積層される樹脂フィルムの枚数は、この例にのみ限定されるものではない。

【0027】

また、図4の例では、複数枚の樹脂フィルム11aをコア12の上下に配置して加熱圧着するものとしたが、図5に示すように、予め形成された樹脂プレート11bを2枚準備し、この2枚の樹脂プレート11bの間にコア12を挟み込んで加熱圧着させるか、または接着剤によって接着させても良い。なお、樹脂プレート11bは、複数枚の樹脂フィルムを加熱圧着させて形成されたものであっても良いし、射出成形によって形成されたものであっても良い。図5に示す工程によれば、図4に示す工程による場合と比較して、RFIDタグ121に熱と圧力とがかかる時間が短くて済むので、RFIDタグ121が破損されることを防止でき、歩留まりが向上する。

【0028】

以上のように、本実施形態にかかるチップ10は、2枚の樹脂プレート11の間にRFIDタグ121が挟み込まれた構成である。従って、RFIDタグ121をチップ10から取り外すことはできない。また、RFIDタグ121は、カバーシート122で覆われているので、コア12を樹脂フィルム11aまたは樹脂プレート11bの間に挟んで加熱圧着する際に、RFIDタグ121の破損が防止される。

【0029】

なお、上記の説明では、角形のチップ10を例示したが、チップの外形は角形に限定されず、円盤状のチップも、第1の実施形態の変形例である。

【0030】

また、図4および図5に示した例では、コア12の面積が、樹脂フィルム11aまたは樹脂プレート11bの面積とほぼ等しいので、図1(b)に示すように、チップ10の側面においてコア12の端部が見える状態となる。チップ10の美観を向上させるためには、図6に示すように、コア12の面積を、樹脂フィルム11a(または樹脂プレート11b)よりも一回り小さくすることにより、チップ10の側面にコア12の端部が表れないようにすることが好ましい。コア12が十分に薄い場合は、コア12の面積が樹脂フィルム11aよりも一回り小さいことによってチップ10の全体の厚みの均一性が損なわれることはない。コア12が比較的厚い場合は、チップ10の全体の厚みを均一にするために、RFIDタグ121が破壊されない程度の熱および圧力で圧延処理を行うことが考えられる。あるいは、図7(a)に示すように、樹脂フィルム11aの外側に、中央部よりも四辺端部の方が厚く形成された樹脂カバー13を積層し、これを樹脂フィルム11aと共に加熱圧着することにより、チップ10の全体の厚みを均一にしても良い。または、図7(b)に示すように、中央部よりも四辺端部の方が厚くなるように形成された2枚の樹脂プレート11b’の間にコア12を挟んで加熱圧着または接着することにより、チップ10の全体の厚みを均一にしても良い。

【0031】

なお、本実施形態では、2枚の樹脂プレートの間にコアを挟み込んだ構成を例示したが、コアを挟み込む樹脂プレートの枚数は2枚に限定されない。

【0032】

[第2の実施形態]

図8(a)〜図8(c)は、本発明の第2の実施形態にかかるチップの製造工程を示す模式図である。図9は、図8(a)〜図8(c)に示す製造工程によって製造されるチップ20の構造を示す断面図である。なお、チップ20の全体形状は角形であっても良いし円盤状であっても良い。なお、第1の実施形態において説明した構成要素については、第1の実施形態と同じ参照符号を付記し、詳細な説明を省略する。

【0033】

図9に示すように、第2の実施形態にかかるチップ20は、樹脂で形成されたボディ21にコア12を内蔵した構造である。チップ20は、以下の工程によって製造される。

【0034】

まず、図8(a)に示すように、樹脂プレート21b上に、複数のコア12を所定の間隔で配置する。樹脂プレート21bは、複数枚の樹脂フィルムを加熱圧着させて形成したものであっても良いし、射出成形によって形成されたものであっても良い。なお、1枚の樹脂プレート21b上に配置するコア12の個数は任意である。このとき、コア12を配置する前に、樹脂プレート21b上に接着剤を塗布しても良い。その後、もう1枚の樹脂プレート21bを積層し、加熱圧着させる。これにより、図8(b)に示すように、2枚の樹脂プレート21bがコア12を挟み込んだ状態で溶融圧着された積層体22ができる。次に、この積層体22を所定の大きさにカットまたはパンチングすることにより、図8(c)および図9に示すように、ボディ21にRFIDタグ121が内蔵された角形のチップ20が完成する。

【0035】

以上のように、本実施形態にかかるチップ20は、ボディ21にRFIDタグ121が内蔵された構成である。従って、RFIDタグ121をチップ20から取り外すことはできない。また、RFIDタグ121は、カバーシート122で覆われているので、コア12を樹脂プレート21bの間に挟んで加熱圧着する際に、RFIDタグ121の破損が防止される。

【0036】

また、第2の実施形態にかかる製造方法によれば、1回の加熱圧着工程により複数のチップ20を製造することができるので、第1の実施形態に比較して生産効率が高いという利点がある。

【0037】

なお、図8では、2枚の樹脂プレート21bの間にコア12を挟み込む例を示したが、第1の実施形態において図4に示したように、ラミネートする前の複数枚の樹脂フィルムの間にコア12を挟み込み、一気に加熱圧着させても良い。また、コア12を挟み込む樹脂プレートまたは樹脂フィルムの枚数は任意である。

【0038】

[第3の実施形態]

図10(a)〜図10(c)は、本発明の第3の実施形態にかかるチップの製造工程を示す模式図である。図11は、図10(a)〜図10(c)に示す製造工程によって製造されるチップ30の構造を示す断面図である。なお、チップ30の全体形状は角形であっても良いし円盤状であっても良い。

【0039】

図11に示すように、第3の実施形態にかかるチップ30は、2枚の樹脂プレート31でコア12を挟み込んだ構造である。図1(b)と図11とを比較することから分かるように、第3の実施形態にかかるチップ30は、第1の実施形態にかかるチップ10と同じ構造を有するが、その製造方法が異なる。チップ30は、第1の実施形態において図3(b)に示したRFIDタグシート123を用いて、以下の工程によって製造される。

【0040】

まず、図10(a)に示すように、樹脂プレート31の複数枚分の大きさを有する大き

な樹脂プレート31bを2枚準備し、その間に、RFIDタグシート123を配置し、加熱圧着させる。なお、樹脂プレート31bは、複数枚の樹脂フィルムを加熱圧着させて形成されたものであっても良いし、射出成形によって形成されたものであっても良い。これにより、図10(b)に示すように、2枚の樹脂プレート31bの間にRFIDタグシート123が挟み込まれた積層体32ができる。次に、この積層体32を所定の大きさにカットまたはパンチングすることにより、図10(c)および図11に示すように、2枚の樹脂プレート31でRFIDタグ121が挟み込まれた角形のチップ30が完成する。

【0041】

以上のように、本実施形態にかかるチップ30は、2枚の樹脂プレート31の間にRFIDタグ121が挟み込まれた構成である。従って、RFIDタグ121をチップ30から取り外すことはできない。また、RFIDタグ121は、カバーシート122で覆われているので、RFIDタグシート123を樹脂プレート31bの間に挟んで加熱圧着する際に、RFIDタグ121の破損が防止される。

【0042】

また、第3の実施形態にかかる製造方法によれば、1回の加熱圧着工程により複数のチップ30を製造することができ、かつ、RFIDタグシート123からRFIDタグ121をパンチングで切り出す工程が省略されるので、第1の実施形態および第2の実施形態の製造方法に比較して生産効率が高いという利点がある。

【0043】

なお、図10では、樹脂フィルムをラミネートしてあらかじめ形成した2枚の樹脂プレート31bの間にRFIDタグシート123を挟み込む例を示したが、第1の実施形態において図4に示したように、ラミネートする前の複数枚の樹脂フィルムの間にRFIDタグシート123を挟み込み、一気に加熱圧着させても良い。

【0044】

[第4の実施形態]

図12(a)〜図12(c)は、本発明の第4の実施形態にかかるチップの製造工程を示す模式図である。図13は、図12(a)〜図12(c)に示す製造工程によって製造されるチップ40の構造を示す断面図である。なお、チップ40の全体形状は角形であっても良いし円盤状であっても良い。

【0045】

図13に示すように、第4の実施形態にかかるチップ40は、RFIDタグ121を内蔵したコア12が樹脂層41内に埋め込まれ、樹脂層41の外側全体が、樹脂で形成された上側カバー42と下側カバー43とで覆われた構成である。上側カバー42は、樹脂層41の一方の主面と4つの側面とを覆うカバーである。下側カバー43は、樹脂層41のもう一方の主面を覆うカバーである。なお、図13においては、断面構造を分かりやすく示すために、上側カバー42および下側カバー43と樹脂層41との境界線や、上側カバー42と下側カバー43との境界線を表したが、樹脂が溶融することによって上側カバー42、下側カバー43、および樹脂層41が一体化し、これらの境界線が明瞭ではないこともある。

【0046】

ここで、図12(a)〜図12(c)を参照し、チップ40の製造工程を説明する。図12(a)に示すように、下側カバー43の材料となる大きな平板状の樹脂プレート45の上に、複数枚の樹脂フィルム41aを、間にコア12を挟んで積層する。さらにその上に、上側カバー42の材料となる大きな樹脂プレート44を積層する。なお、この樹脂プレート44の裏面には、チップ40の主面よりも一回り小さい矩形状の凹部44aと、この凹部44aを規定する凸部44bとが形成されている。つまり、樹脂フィルム41aは、樹脂プレート44と樹脂プレート45とを圧着させたときに、これらのプレート間で凹部44aによって形成される空間にはまり込むように、凹部44aとほぼ同じ面積を有している。

【0047】

そして、樹脂プレート44と樹脂プレート45とを圧着させて加熱することにより、樹脂フィルム41aの樹脂が溶融し、図12(b)に示すように、樹脂プレート44と樹脂プレート45との間で凹部44aによって形成される空間を充填する樹脂層41を形成する。このため、樹脂フィルム41aの材料は、RFIDタグ121が破壊されない程度の温度で溶融する樹脂であることが好ましい。次に、図12(c)に示すように、凸部44bに沿ってカットすることにより、図13に示す構造のチップ40が完成する。

【0048】

以上のとおり、本実施形態にかかるチップ40は、樹脂層41にRFIDタグ121が埋め込まれ、樹脂層41の外側が上側カバー42と下側カバー43によって覆われた構成である。従って、RFIDタグ121をチップ40から取り外すことはできない。また、RFIDタグ121は、カバーシート122で覆われているので、樹脂フィルム41aを加熱圧着させる際に、RFIDタグ121の破損が防止される。また、本実施形態にかかる製造方法によれば、1回の加熱圧着工程により複数のチップ40を製造することができ、生産効率が高いという利点がある。

【0049】

なお、図13では、下側カバー43がチップ40の一主面だけを覆う平坦な板状である構造を例示したが、図15に示すような変形例も考えられる。図15に示した変形例にかかるチップ40’は、このチップの一方の主面と4つの側面の上側半分を上側カバー48が覆い、もう一方の主面と4つの側面の下側半分を下側カバー49が覆う構成である。このチップ40’は、図12に示した樹脂プレート44,45の代わりに、図14(a)〜図14(c)に示すように、上下対称な樹脂プレート46,47を使用することによって、図12(a)〜図12(c)と同様の工程で製造することができる。

【0050】

[第5の実施形態]

図16(a)は、本発明の第5の実施形態にかかるチップ50の構造を示す断面図である。チップ50の全体形状は角形であっても良いし、円盤状であっても良い。

【0051】

図16(a)に示すように、チップ50は、RFIDタグ121を内蔵したコア52を、2枚の樹脂プレート51で挟み込んだ構成である。コア52は、可塑性を有するシート522でRFIDタグ121を挟み込んで形成されており、その厚みがほぼ均一である。従って、コア12を樹脂プレート51で挟み込んだ際に、チップ50の全体の厚みがほぼ均一となる。シート522の材料としては、例えば、紙や樹脂等を用いることができる。

【0052】

なお、図16(b)に示すチップ50’のように、可塑性を有する1枚のシート522に、その表面から突出しないようにRFIDタグ121を埋め込み、2枚の樹脂プレート51で挟み込んだ構成としても良い。

【0053】

また、図17に示すチップ54のように、RFIDタグ121を、接着剤層533を介して、2枚のシート532の間に挟み込んだコア53を形成し、さらにそのコア53を2枚の樹脂プレート51で挟み込んだ構成としても良い。接着剤層533は、2枚のシート532を接着すると共に、RFIDタグ121の厚さを吸収してコア53の厚みを均一にする効果がある。

【0054】

以上のように、本実施形態によれば、2枚の樹脂プレート51の間にRFIDタグ121が挟み込まれた構成である。従って、RFIDタグ121をチップから取り外すことはできない。また、RFIDタグ121は、カバーシート522または532で覆われているので、コア52またはコア53と樹脂プレート51とを加熱圧着する際に、RFIDタグ121の破損が防止される。

【図面の簡単な説明】

【0055】

【図1】(a)は本発明の第1の実施形態にかかるチップの斜視図、(b)は、(a)に示すA−A’断面における断面図である。

【図2】第1の実施形態にかかるチップに内蔵されたコアの構造を示す一部切り欠き平面図である。

【図3】(a)〜(c)は、コアの主要な製造工程を模式的に示す工程図である。

【図4】第1の実施形態にかかるチップの製造方法の一例を示す分解斜視図である。

【図5】第1の実施形態にかかるチップの製造方法の他の例を示す分解斜視図である。

【図6】第1の実施形態にかかるチップの製造方法のさらに他の例を示す分解斜視図である。

【図7】(a)および(b)は、第1の実施形態にかかるチップの製造方法のさらに他の例を示す分解斜視図である。

【図8】(a)〜(c)は、本発明の第2の実施形態にかかるチップの主要な製造工程を模式的に示す工程図である。

【図9】第2の実施形態にかかるチップの構造を示す断面図である。

【図10】(a)〜(c)は、本発明の第3の実施形態にかかるチップの主要な製造工程を模式的に示す工程図である。

【図11】第3の実施形態にかかるチップの構造を示す断面図である。

【図12】(a)〜(c)は、本発明の第4の実施形態にかかるチップの主要な製造工程を模式的に示す工程図である。

【図13】第4の実施形態にかかるチップの構造を示す断面図である。

【図14】(a)〜(c)は、本発明の第4の実施形態の変形例にかかるチップの主要な製造工程を模式的に示す工程図である。

【図15】第4の実施形態の変形例にかかるチップの構造を示す断面図である。

【図16】(a)および(b)は、第5の実施形態にかかるチップの構造を示す断面図である。

【図17】第5の実施形態の変形例にかかるチップの構造を示す断面図である。

【符号の説明】

【0056】

10 チップ

11 ボディ

11a 樹脂フィルム

11b 樹脂プレート

11b’ 樹脂プレート

12 コア

121 RFIDタグ

121a ICチップ

121b アンテナ

121c ベースフィルム

122 カバーシート

123 RFIDタグシート

13 樹脂カバー

20 チップ

21 ボディ

21b 樹脂プレート

30 チップ

31 ボディ

31b 樹脂プレート

【技術分野】

【0001】

本発明は、ゲームに用いられる遊戯用代用貨幣に関し、特に、RFIDを内蔵した遊戯用代用貨幣に関する。

【背景技術】

【0002】

近年、RFIDタグの開発が進み、ゲームに用いられる代用貨幣にRFIDタグを内蔵することも提案されている。例えば、特許文献1には、代用貨幣(token)の表面ラベルの裏側に、ICチップとアンテナとを直に貼り付ける構成が開示されている。

【特許文献1】米国特許第6,659,875号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

しかし、上記特許文献1に開示された構成では、表面ラベルを剥がすだけで、ICチップを容易に取り外したり、異なるICチップに貼り替えたりすることが可能であるという問題がある。また、表面ラベルの裏側にICチップとアンテナとを直に貼り付けているので、代用貨幣の製造時や使用時にICチップが破損し易いという問題もある。そこで、この問題を鑑み、本発明は、RFIDが容易に取り外せず、かつ、製造時や使用時にRFIDタグの不良が発生し難い遊戯用代用貨幣を提供することを目的とする。

【課題を解決するための手段】

【0004】

上記の目的を達成するために、本発明にかかる遊戯用代用貨幣は、樹脂プレートと、前記樹脂プレートに、可撓性または可塑性を有するシートで覆われた状態で挟み込まれたRFIDタグとを備えたことを特徴とする。

【0005】

この構成によれば、RFIDタグが樹脂プレートに挟み込まれているので、RFIDタグを容易に取り外すことができず、また、外部からの応力にも耐性がある。また、可撓性を有するシートでRFIDタグが覆われていることにより、樹脂プレートでRFIDタグを挟み込む際に、当該樹脂プレートの加熱圧着などによる固着工程等においてRFIDタグが破損することが防止される。従って、RFIDが容易に取り外せず、かつ、製造時や使用時にRFIDタグの不良が発生し難い遊戯用代用貨幣を提供できる。

【0006】

本発明にかかる遊戯用代用貨幣において、前記シートの材料としては、紙を用いることが好ましい。あるいは、塩化ビニルまたはポリエチレンテレフタレートを用いることも好ましい。

【0007】

本発明にかかる遊戯用代用貨幣において、前記ボディは角形でも良いし、円盤状であっても良い。

【0008】

本発明にかかる遊戯用代用貨幣において、前記シートで覆われたRFIDタグの面積が、前記樹脂プレートの面積よりも小さいことが好ましい。あるいは、前記樹脂プレートが、前記遊戯用代用貨幣の側面まで延伸された構成であっても良い。遊戯用代用貨幣を側面から見た場合に、RFIDタグが露出することなく、美観が向上するからである。

【0009】

また、上記の目的を達成するために、本発明にかかる遊戯用代用貨幣の製造方法は、可撓性または可塑性を有するシートで覆われたRFIDタグを樹脂プレートで挟み込んで形成された遊戯用代用貨幣の製造方法であって、可撓性または可塑性を有するシートで覆われたRFIDタグを、樹脂プレートまたは前記樹脂プレートの材料となる樹脂フィルムで

挟み込んで積層体を形成する工程と、前記積層体を加熱圧着させる工程とを含むことを特徴とする。

【0010】

この製造方法によれば、RFIDタグが樹脂プレートに挟み込まれるので、RFIDタグを取り外すことができず、また、外部からの応力にも耐性がある遊戯用代用貨幣を実現できる。また、可撓性または可塑性を有するシートでRFIDタグを覆うことにより、加熱圧着工程の際に、RFIDタグが破損することが防止される。従って、RFIDが容易に取り外せず、かつ、製造時や使用時にRFIDタグの不良が発生し難い遊戯用代用貨幣を製造できる。

【0011】

本発明にかかる遊戯用代用貨幣の製造方法は、前記積層体を形成する工程において、前記樹脂フィルムまたは樹脂プレートとして、複数のRFIDタグに対応する大きさを有する樹脂フィルムまたは樹脂プレートを用い、当該樹脂フィルムまたは樹脂プレートで複数のRFIDタグを挟み込み、前記積層体を加熱圧着させる工程の後に、加熱圧着させた前記積層体から個々の遊戯用代用貨幣を切り出す工程をさらに含むことが好ましい。

【0012】

この製造方法によれば、1回の加熱圧着工程により、複数の遊戯用代用貨幣を製造できるので、生産効率が良いという利点がある。

【0013】

本発明にかかる遊戯用代用貨幣の製造方法は、前記積層体を形成する工程において、前記樹脂フィルムまたは樹脂プレートとして、複数のRFIDタグに対応する大きさを有する樹脂フィルムまたは樹脂プレートを用い、当該樹脂フィルムまたは樹脂プレートで、前記可撓性を有するシートで複数のRFIDタグを覆ってなるRFIDタグシートを挟み込み、前記積層体を加熱圧着させる工程の後に、加熱圧着させた前記積層体から個々の遊戯用代用貨幣を切り出す工程をさらに含むことが好ましい。

【0014】

この製造方法によれば、1回の加熱圧着工程により複数の遊戯用代用貨幣を製造することができ、かつ、RFIDタグシートからRFIDタグを切り出す工程が省略されるので、生産効率がさらに向上するという利点がある。

【発明の効果】

【0015】

以上のとおり、本発明によれば、RFIDを容易に取り外すことができず、かつ、製造時や使用時にRFIDタグの不良が発生し難い遊戯用代用貨幣を提供できる。

【発明を実施するための最良の形態】

【0016】

以下、図面を参照しながら、本発明の実施形態について詳しく説明する。

【0017】

[第1の実施形態]

図1は、本発明の第1の実施形態にかかる遊戯用代用貨幣(以下、「チップ」と称する。)10の構造を示す図であり、図1(a)はチップ10の斜視図、図1(b)は、図1(a)に示すA−A’断面におけるチップ10の断面図である。なお、図1(a)および図1(b)並びに図2以降の各図は、実際のチップの各部の寸法を忠実に示したものではない。例えば、図1(b)においては、チップの内部構造を分かりやすく示すために、チップ内の部材の厚さを誇張して図示している。

【0018】

図1(a)および図1(b)に示すように、第1の実施形態にかかるチップ10は、角形の2枚の樹脂プレート11と、これら2枚の樹脂プレート11で挟み込まれたコア12とによって構成されている。コア12は、RFIDタグ121と、このRFIDタグ121の全体を覆うカバーシート122とによって構成されている。樹脂プレート11は、塩化ビニルまたはポリエチレンテレフタレート等の樹脂フィルムを積層して加熱圧着するこ

とによって形成されている。樹脂プレート11の表面には、例えばチップ10の価額等に応じた数字または記号あるいは模様等が印刷されることもある。あるいは、樹脂プレート11の表面にさらに、樹脂プレート11と同じまたは異なる材料からなるラベルや保護層等が貼り付けられても良い。

【0019】

ここで、図2を参照し、コア12の構成について説明する。図1を参照して前述したとおり、コア12は、RFIDタグ121と、このRFIDタグ121を覆うカバーシート122とによって構成されている。図2に示すように、RFIDタグ121は、ICチップ121aとアンテナ121bとが、1枚のベースフィルム121c上に配置されるか、あるいは、2枚のベースフィルム121c間に挟み込まれた構成である。なお、RFIDタグ121におけるICチップ121aとアンテナ121bとの接続態様や、ベースフィルム121c上のアンテナ121bのパターン形状等は任意であり、図2に示した態様のみに限定されない。

【0020】

ICチップ121aには、様々な情報を記録することができる。具体例を挙げると、当該チップ10の価額を表す情報、当該チップ10の製造者を表す情報、当該チップ10の所有者を表す情報、当該チップ10が製造された日付を表す情報、当該チップ10が所有者に渡された日付を表す情報、当該チップ10を有効に使用できる期間を表す情報、当該チップ10を有効に使用できる場所を表す情報等が考えられる。もちろん、ICチップ121aに記録される情報は、これらの具体例にのみ限定されない。

【0021】

カバーシート122は、RFIDタグ121の全体を覆うシートであり、その材料としては、例えば、紙、塩化ビニル、またはポリエチレンテレフタレート等が好適に用いられる。カバーシート122は、樹脂プレート11との加熱圧着時に、RFIDタグ121を保護する役目を果たす。カバーシート122は、後に詳述するが、RFIDタグ121を挟み込んだ際に、RFIDタグ121の表面に沿い、かつ、RFIDタグ121の周囲においてもう1枚のカバーシート122と接着可能な程度の可撓性または可塑性を有していれば良い。

【0022】

ここで、図3を参照し、コア12の製造方法の一例について説明する。この例では、カバーシート122上に接着剤(図示省略)を塗布し、図3(a)に示すように、複数のRFIDタグ121を所定の間隔で配置した後、もう1枚のカバーシート122を積層し、前記接着剤によってこれら2枚のカバーシート122を貼り合わせる。これにより、図3(b)に示すように、2枚のカバーシート122の間にRFIDタグ121が挟み込まれたRFIDタグシート123が形成される。なお、図3(a)および図3(b)はあくまでも一例であり、1枚のカバーシート122上に配置するRFIDタグ121の個数は任意である。

【0023】

次に、RFIDタグ121の外形よりも若干大きい外形を持つように、パンチング加工により、図3(c)に示すようにRFIDタグシート123からコア12を打ち抜く。以上の工程により、コア12が製造される。

【0024】

また、図3に示した例では、2枚のカバーシート122の間にRFIDタグ121を直接挟み込んでいるが、RFIDタグ121と2枚のカバーシート122の少なくとも一方との間に、クッション材(図示せず)を介在させても良い。クッション材を用いることにより、コア12を樹脂プレート11に内蔵させる工程等において応力がかかっても、アンテナ121bの断線やICチップ121aとアンテナ121bとの接続不良等が生じることを防止できるからである。あるいは、これと同じ目的のために、カバーシート122自体がクッション性を有する材料であることが好ましい。または、前記の接着剤を厚く塗布することにより、接着剤がクッション材の役割を果たすようにすることも好ましい。

【0025】

また、図3の例では、カバーシート122上に、あらかじめ切り離された複数のRFIDタグ121を配置するものとしたが、1枚の大きなベースフィルム121c上にICチップ121aとアンテナ121bとが所定の間隔で複数形成されたものを、2枚のカバーシート122で挟み込んで接着し、パンチングすることによって、コア12を形成することも考えられる。

【0026】

以上のように形成されたコア12を、図4に示すように、複数枚の樹脂フィルム11aの間に挟んで加熱圧着することにより、図1(b)に示す断面構造のチップ10が完成する。つまり、複数枚の樹脂フィルム11aが加熱圧着されることにより、コア12を挟み込む樹脂プレート11を形成する。なお、図4の例では、樹脂フィルム11aをコア12の上下に5枚ずつ積層するものとしているが、積層される樹脂フィルムの枚数は、この例にのみ限定されるものではない。

【0027】

また、図4の例では、複数枚の樹脂フィルム11aをコア12の上下に配置して加熱圧着するものとしたが、図5に示すように、予め形成された樹脂プレート11bを2枚準備し、この2枚の樹脂プレート11bの間にコア12を挟み込んで加熱圧着させるか、または接着剤によって接着させても良い。なお、樹脂プレート11bは、複数枚の樹脂フィルムを加熱圧着させて形成されたものであっても良いし、射出成形によって形成されたものであっても良い。図5に示す工程によれば、図4に示す工程による場合と比較して、RFIDタグ121に熱と圧力とがかかる時間が短くて済むので、RFIDタグ121が破損されることを防止でき、歩留まりが向上する。

【0028】

以上のように、本実施形態にかかるチップ10は、2枚の樹脂プレート11の間にRFIDタグ121が挟み込まれた構成である。従って、RFIDタグ121をチップ10から取り外すことはできない。また、RFIDタグ121は、カバーシート122で覆われているので、コア12を樹脂フィルム11aまたは樹脂プレート11bの間に挟んで加熱圧着する際に、RFIDタグ121の破損が防止される。

【0029】

なお、上記の説明では、角形のチップ10を例示したが、チップの外形は角形に限定されず、円盤状のチップも、第1の実施形態の変形例である。

【0030】

また、図4および図5に示した例では、コア12の面積が、樹脂フィルム11aまたは樹脂プレート11bの面積とほぼ等しいので、図1(b)に示すように、チップ10の側面においてコア12の端部が見える状態となる。チップ10の美観を向上させるためには、図6に示すように、コア12の面積を、樹脂フィルム11a(または樹脂プレート11b)よりも一回り小さくすることにより、チップ10の側面にコア12の端部が表れないようにすることが好ましい。コア12が十分に薄い場合は、コア12の面積が樹脂フィルム11aよりも一回り小さいことによってチップ10の全体の厚みの均一性が損なわれることはない。コア12が比較的厚い場合は、チップ10の全体の厚みを均一にするために、RFIDタグ121が破壊されない程度の熱および圧力で圧延処理を行うことが考えられる。あるいは、図7(a)に示すように、樹脂フィルム11aの外側に、中央部よりも四辺端部の方が厚く形成された樹脂カバー13を積層し、これを樹脂フィルム11aと共に加熱圧着することにより、チップ10の全体の厚みを均一にしても良い。または、図7(b)に示すように、中央部よりも四辺端部の方が厚くなるように形成された2枚の樹脂プレート11b’の間にコア12を挟んで加熱圧着または接着することにより、チップ10の全体の厚みを均一にしても良い。

【0031】

なお、本実施形態では、2枚の樹脂プレートの間にコアを挟み込んだ構成を例示したが、コアを挟み込む樹脂プレートの枚数は2枚に限定されない。

【0032】

[第2の実施形態]

図8(a)〜図8(c)は、本発明の第2の実施形態にかかるチップの製造工程を示す模式図である。図9は、図8(a)〜図8(c)に示す製造工程によって製造されるチップ20の構造を示す断面図である。なお、チップ20の全体形状は角形であっても良いし円盤状であっても良い。なお、第1の実施形態において説明した構成要素については、第1の実施形態と同じ参照符号を付記し、詳細な説明を省略する。

【0033】

図9に示すように、第2の実施形態にかかるチップ20は、樹脂で形成されたボディ21にコア12を内蔵した構造である。チップ20は、以下の工程によって製造される。

【0034】

まず、図8(a)に示すように、樹脂プレート21b上に、複数のコア12を所定の間隔で配置する。樹脂プレート21bは、複数枚の樹脂フィルムを加熱圧着させて形成したものであっても良いし、射出成形によって形成されたものであっても良い。なお、1枚の樹脂プレート21b上に配置するコア12の個数は任意である。このとき、コア12を配置する前に、樹脂プレート21b上に接着剤を塗布しても良い。その後、もう1枚の樹脂プレート21bを積層し、加熱圧着させる。これにより、図8(b)に示すように、2枚の樹脂プレート21bがコア12を挟み込んだ状態で溶融圧着された積層体22ができる。次に、この積層体22を所定の大きさにカットまたはパンチングすることにより、図8(c)および図9に示すように、ボディ21にRFIDタグ121が内蔵された角形のチップ20が完成する。

【0035】

以上のように、本実施形態にかかるチップ20は、ボディ21にRFIDタグ121が内蔵された構成である。従って、RFIDタグ121をチップ20から取り外すことはできない。また、RFIDタグ121は、カバーシート122で覆われているので、コア12を樹脂プレート21bの間に挟んで加熱圧着する際に、RFIDタグ121の破損が防止される。

【0036】

また、第2の実施形態にかかる製造方法によれば、1回の加熱圧着工程により複数のチップ20を製造することができるので、第1の実施形態に比較して生産効率が高いという利点がある。

【0037】

なお、図8では、2枚の樹脂プレート21bの間にコア12を挟み込む例を示したが、第1の実施形態において図4に示したように、ラミネートする前の複数枚の樹脂フィルムの間にコア12を挟み込み、一気に加熱圧着させても良い。また、コア12を挟み込む樹脂プレートまたは樹脂フィルムの枚数は任意である。

【0038】

[第3の実施形態]

図10(a)〜図10(c)は、本発明の第3の実施形態にかかるチップの製造工程を示す模式図である。図11は、図10(a)〜図10(c)に示す製造工程によって製造されるチップ30の構造を示す断面図である。なお、チップ30の全体形状は角形であっても良いし円盤状であっても良い。

【0039】

図11に示すように、第3の実施形態にかかるチップ30は、2枚の樹脂プレート31でコア12を挟み込んだ構造である。図1(b)と図11とを比較することから分かるように、第3の実施形態にかかるチップ30は、第1の実施形態にかかるチップ10と同じ構造を有するが、その製造方法が異なる。チップ30は、第1の実施形態において図3(b)に示したRFIDタグシート123を用いて、以下の工程によって製造される。

【0040】

まず、図10(a)に示すように、樹脂プレート31の複数枚分の大きさを有する大き

な樹脂プレート31bを2枚準備し、その間に、RFIDタグシート123を配置し、加熱圧着させる。なお、樹脂プレート31bは、複数枚の樹脂フィルムを加熱圧着させて形成されたものであっても良いし、射出成形によって形成されたものであっても良い。これにより、図10(b)に示すように、2枚の樹脂プレート31bの間にRFIDタグシート123が挟み込まれた積層体32ができる。次に、この積層体32を所定の大きさにカットまたはパンチングすることにより、図10(c)および図11に示すように、2枚の樹脂プレート31でRFIDタグ121が挟み込まれた角形のチップ30が完成する。

【0041】

以上のように、本実施形態にかかるチップ30は、2枚の樹脂プレート31の間にRFIDタグ121が挟み込まれた構成である。従って、RFIDタグ121をチップ30から取り外すことはできない。また、RFIDタグ121は、カバーシート122で覆われているので、RFIDタグシート123を樹脂プレート31bの間に挟んで加熱圧着する際に、RFIDタグ121の破損が防止される。

【0042】

また、第3の実施形態にかかる製造方法によれば、1回の加熱圧着工程により複数のチップ30を製造することができ、かつ、RFIDタグシート123からRFIDタグ121をパンチングで切り出す工程が省略されるので、第1の実施形態および第2の実施形態の製造方法に比較して生産効率が高いという利点がある。

【0043】

なお、図10では、樹脂フィルムをラミネートしてあらかじめ形成した2枚の樹脂プレート31bの間にRFIDタグシート123を挟み込む例を示したが、第1の実施形態において図4に示したように、ラミネートする前の複数枚の樹脂フィルムの間にRFIDタグシート123を挟み込み、一気に加熱圧着させても良い。

【0044】

[第4の実施形態]

図12(a)〜図12(c)は、本発明の第4の実施形態にかかるチップの製造工程を示す模式図である。図13は、図12(a)〜図12(c)に示す製造工程によって製造されるチップ40の構造を示す断面図である。なお、チップ40の全体形状は角形であっても良いし円盤状であっても良い。

【0045】

図13に示すように、第4の実施形態にかかるチップ40は、RFIDタグ121を内蔵したコア12が樹脂層41内に埋め込まれ、樹脂層41の外側全体が、樹脂で形成された上側カバー42と下側カバー43とで覆われた構成である。上側カバー42は、樹脂層41の一方の主面と4つの側面とを覆うカバーである。下側カバー43は、樹脂層41のもう一方の主面を覆うカバーである。なお、図13においては、断面構造を分かりやすく示すために、上側カバー42および下側カバー43と樹脂層41との境界線や、上側カバー42と下側カバー43との境界線を表したが、樹脂が溶融することによって上側カバー42、下側カバー43、および樹脂層41が一体化し、これらの境界線が明瞭ではないこともある。

【0046】

ここで、図12(a)〜図12(c)を参照し、チップ40の製造工程を説明する。図12(a)に示すように、下側カバー43の材料となる大きな平板状の樹脂プレート45の上に、複数枚の樹脂フィルム41aを、間にコア12を挟んで積層する。さらにその上に、上側カバー42の材料となる大きな樹脂プレート44を積層する。なお、この樹脂プレート44の裏面には、チップ40の主面よりも一回り小さい矩形状の凹部44aと、この凹部44aを規定する凸部44bとが形成されている。つまり、樹脂フィルム41aは、樹脂プレート44と樹脂プレート45とを圧着させたときに、これらのプレート間で凹部44aによって形成される空間にはまり込むように、凹部44aとほぼ同じ面積を有している。

【0047】

そして、樹脂プレート44と樹脂プレート45とを圧着させて加熱することにより、樹脂フィルム41aの樹脂が溶融し、図12(b)に示すように、樹脂プレート44と樹脂プレート45との間で凹部44aによって形成される空間を充填する樹脂層41を形成する。このため、樹脂フィルム41aの材料は、RFIDタグ121が破壊されない程度の温度で溶融する樹脂であることが好ましい。次に、図12(c)に示すように、凸部44bに沿ってカットすることにより、図13に示す構造のチップ40が完成する。

【0048】

以上のとおり、本実施形態にかかるチップ40は、樹脂層41にRFIDタグ121が埋め込まれ、樹脂層41の外側が上側カバー42と下側カバー43によって覆われた構成である。従って、RFIDタグ121をチップ40から取り外すことはできない。また、RFIDタグ121は、カバーシート122で覆われているので、樹脂フィルム41aを加熱圧着させる際に、RFIDタグ121の破損が防止される。また、本実施形態にかかる製造方法によれば、1回の加熱圧着工程により複数のチップ40を製造することができ、生産効率が高いという利点がある。

【0049】

なお、図13では、下側カバー43がチップ40の一主面だけを覆う平坦な板状である構造を例示したが、図15に示すような変形例も考えられる。図15に示した変形例にかかるチップ40’は、このチップの一方の主面と4つの側面の上側半分を上側カバー48が覆い、もう一方の主面と4つの側面の下側半分を下側カバー49が覆う構成である。このチップ40’は、図12に示した樹脂プレート44,45の代わりに、図14(a)〜図14(c)に示すように、上下対称な樹脂プレート46,47を使用することによって、図12(a)〜図12(c)と同様の工程で製造することができる。

【0050】

[第5の実施形態]

図16(a)は、本発明の第5の実施形態にかかるチップ50の構造を示す断面図である。チップ50の全体形状は角形であっても良いし、円盤状であっても良い。

【0051】

図16(a)に示すように、チップ50は、RFIDタグ121を内蔵したコア52を、2枚の樹脂プレート51で挟み込んだ構成である。コア52は、可塑性を有するシート522でRFIDタグ121を挟み込んで形成されており、その厚みがほぼ均一である。従って、コア12を樹脂プレート51で挟み込んだ際に、チップ50の全体の厚みがほぼ均一となる。シート522の材料としては、例えば、紙や樹脂等を用いることができる。

【0052】

なお、図16(b)に示すチップ50’のように、可塑性を有する1枚のシート522に、その表面から突出しないようにRFIDタグ121を埋め込み、2枚の樹脂プレート51で挟み込んだ構成としても良い。

【0053】

また、図17に示すチップ54のように、RFIDタグ121を、接着剤層533を介して、2枚のシート532の間に挟み込んだコア53を形成し、さらにそのコア53を2枚の樹脂プレート51で挟み込んだ構成としても良い。接着剤層533は、2枚のシート532を接着すると共に、RFIDタグ121の厚さを吸収してコア53の厚みを均一にする効果がある。

【0054】

以上のように、本実施形態によれば、2枚の樹脂プレート51の間にRFIDタグ121が挟み込まれた構成である。従って、RFIDタグ121をチップから取り外すことはできない。また、RFIDタグ121は、カバーシート522または532で覆われているので、コア52またはコア53と樹脂プレート51とを加熱圧着する際に、RFIDタグ121の破損が防止される。

【図面の簡単な説明】

【0055】

【図1】(a)は本発明の第1の実施形態にかかるチップの斜視図、(b)は、(a)に示すA−A’断面における断面図である。

【図2】第1の実施形態にかかるチップに内蔵されたコアの構造を示す一部切り欠き平面図である。

【図3】(a)〜(c)は、コアの主要な製造工程を模式的に示す工程図である。

【図4】第1の実施形態にかかるチップの製造方法の一例を示す分解斜視図である。

【図5】第1の実施形態にかかるチップの製造方法の他の例を示す分解斜視図である。

【図6】第1の実施形態にかかるチップの製造方法のさらに他の例を示す分解斜視図である。

【図7】(a)および(b)は、第1の実施形態にかかるチップの製造方法のさらに他の例を示す分解斜視図である。

【図8】(a)〜(c)は、本発明の第2の実施形態にかかるチップの主要な製造工程を模式的に示す工程図である。

【図9】第2の実施形態にかかるチップの構造を示す断面図である。

【図10】(a)〜(c)は、本発明の第3の実施形態にかかるチップの主要な製造工程を模式的に示す工程図である。

【図11】第3の実施形態にかかるチップの構造を示す断面図である。

【図12】(a)〜(c)は、本発明の第4の実施形態にかかるチップの主要な製造工程を模式的に示す工程図である。

【図13】第4の実施形態にかかるチップの構造を示す断面図である。

【図14】(a)〜(c)は、本発明の第4の実施形態の変形例にかかるチップの主要な製造工程を模式的に示す工程図である。

【図15】第4の実施形態の変形例にかかるチップの構造を示す断面図である。

【図16】(a)および(b)は、第5の実施形態にかかるチップの構造を示す断面図である。

【図17】第5の実施形態の変形例にかかるチップの構造を示す断面図である。

【符号の説明】

【0056】

10 チップ

11 ボディ

11a 樹脂フィルム

11b 樹脂プレート

11b’ 樹脂プレート

12 コア

121 RFIDタグ

121a ICチップ

121b アンテナ

121c ベースフィルム

122 カバーシート

123 RFIDタグシート

13 樹脂カバー

20 チップ

21 ボディ

21b 樹脂プレート

30 チップ

31 ボディ

31b 樹脂プレート

【特許請求の範囲】

【請求項1】

樹脂プレートと、

前記樹脂プレートに、可撓性または可塑性を有するシートで覆われた状態で挟み込まれたRFIDタグとを備えたことを特徴とする遊戯用代用貨幣。

【請求項2】

前記シートが紙である、請求項1に記載の遊戯用代用貨幣。

【請求項3】

前記シートが、塩化ビニルまたはポリエチレンテレフタレートである、請求項1に記載の遊戯用代用貨幣。

【請求項4】

前記ボディが角形である、請求項1〜3のいずれか一項に記載の遊戯用代用貨幣。

【請求項5】

前記ボディが円盤状である、請求項1〜3のいずれか一項に記載の遊戯用代用貨幣。

【請求項6】

前記シートで覆われたRFIDタグの面積が、前記樹脂プレートの面積よりも小さい、請求項1〜5のいずれか一項に記載の遊戯用代用貨幣。

【請求項7】

前記樹脂プレートが、前記遊戯用代用貨幣の側面まで延伸された、請求項1〜5のいずれか一項に記載の遊戯用代用貨幣。

【請求項8】

可撓性または可塑性を有するシートで覆われたRFIDタグを樹脂プレートで挟み込んで形成された遊戯用代用貨幣の製造方法であって、

可撓性または可塑性を有するシートで覆われたRFIDタグを、樹脂プレートまたは前記樹脂プレートの材料となる樹脂フィルムで挟み込んで積層体を形成する工程と、

前記積層体を固着させる工程とを含むことを特徴とする、遊戯用代用貨幣の製造方法。

【請求項9】

前記積層体を形成する工程において、前記樹脂フィルムまたは樹脂プレートとして、複数のRFIDタグに対応する大きさを有する樹脂フィルムまたは樹脂プレートを用い、当該樹脂フィルムまたは樹脂プレートで複数のRFIDタグを挟み込み、

前記積層体を固着させる工程の後に、加熱圧着させた前記積層体から個々の遊戯用代用貨幣を切り出す工程をさらに含む、請求項8に記載の遊戯用代用貨幣の製造方法。

【請求項10】

前記積層体を形成する工程において、前記樹脂フィルムまたは樹脂プレートとして、複数のRFIDタグに対応する大きさを有する樹脂フィルムまたは樹脂プレートを用い、当該樹脂フィルムまたは樹脂プレートで、前記可撓性を有するシートで複数のRFIDタグを覆ってなるRFIDタグシートを挟み込み、

前記積層体を固着させる工程の後に、加熱圧着させた前記積層体から個々の遊戯用代用貨幣を切り出す工程をさらに含む、請求項8に記載の遊戯用代用貨幣の製造方法。

【請求項1】

樹脂プレートと、

前記樹脂プレートに、可撓性または可塑性を有するシートで覆われた状態で挟み込まれたRFIDタグとを備えたことを特徴とする遊戯用代用貨幣。

【請求項2】

前記シートが紙である、請求項1に記載の遊戯用代用貨幣。

【請求項3】

前記シートが、塩化ビニルまたはポリエチレンテレフタレートである、請求項1に記載の遊戯用代用貨幣。

【請求項4】

前記ボディが角形である、請求項1〜3のいずれか一項に記載の遊戯用代用貨幣。

【請求項5】

前記ボディが円盤状である、請求項1〜3のいずれか一項に記載の遊戯用代用貨幣。

【請求項6】

前記シートで覆われたRFIDタグの面積が、前記樹脂プレートの面積よりも小さい、請求項1〜5のいずれか一項に記載の遊戯用代用貨幣。

【請求項7】

前記樹脂プレートが、前記遊戯用代用貨幣の側面まで延伸された、請求項1〜5のいずれか一項に記載の遊戯用代用貨幣。

【請求項8】

可撓性または可塑性を有するシートで覆われたRFIDタグを樹脂プレートで挟み込んで形成された遊戯用代用貨幣の製造方法であって、

可撓性または可塑性を有するシートで覆われたRFIDタグを、樹脂プレートまたは前記樹脂プレートの材料となる樹脂フィルムで挟み込んで積層体を形成する工程と、

前記積層体を固着させる工程とを含むことを特徴とする、遊戯用代用貨幣の製造方法。

【請求項9】

前記積層体を形成する工程において、前記樹脂フィルムまたは樹脂プレートとして、複数のRFIDタグに対応する大きさを有する樹脂フィルムまたは樹脂プレートを用い、当該樹脂フィルムまたは樹脂プレートで複数のRFIDタグを挟み込み、

前記積層体を固着させる工程の後に、加熱圧着させた前記積層体から個々の遊戯用代用貨幣を切り出す工程をさらに含む、請求項8に記載の遊戯用代用貨幣の製造方法。

【請求項10】

前記積層体を形成する工程において、前記樹脂フィルムまたは樹脂プレートとして、複数のRFIDタグに対応する大きさを有する樹脂フィルムまたは樹脂プレートを用い、当該樹脂フィルムまたは樹脂プレートで、前記可撓性を有するシートで複数のRFIDタグを覆ってなるRFIDタグシートを挟み込み、

前記積層体を固着させる工程の後に、加熱圧着させた前記積層体から個々の遊戯用代用貨幣を切り出す工程をさらに含む、請求項8に記載の遊戯用代用貨幣の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【公開番号】特開2008−250847(P2008−250847A)

【公開日】平成20年10月16日(2008.10.16)

【国際特許分類】

【出願番号】特願2007−93931(P2007−93931)

【出願日】平成19年3月30日(2007.3.30)

【出願人】(000103301)エンゼル商事株式会社 (13)

【Fターム(参考)】

【公開日】平成20年10月16日(2008.10.16)

【国際特許分類】

【出願日】平成19年3月30日(2007.3.30)

【出願人】(000103301)エンゼル商事株式会社 (13)

【Fターム(参考)】

[ Back to top ]