東邦テナックス株式会社により出願された特許

61 - 70 / 246

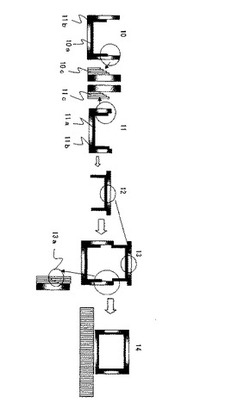

FRP製長尺角パイプの成形方法

【課題】マンドレルを使用しないで、作業効率よくFRP製の長尺角パイプをオートクレーブ成形する方法を提供すること。

【解決手段】別々に賦形された断面コ字形の上側部材と下側部材を、上型と下型からなる成形型に断面ロ字形に接合配置してFRP製の長尺角パイプをオートクレーブ成形するに際し、先ず、上側部材が敷設された上側賦形型を減圧条件下に置いて上側部材を上側賦形型に密着させ、次いで、該上側賦形型に密着した上側部材を、成形型の下型に敷設された下側部材と断面ロ字形に接合配置し、その後、前記上側賦形型を成形型の上型として前記成形型の下型と型締めしオートクレーブ成形を行う成形方法である。

(もっと読む)

プリプレグとその製造方法

【課題】複合材料としての耐衝撃性に優れ、かつ後工程(自動積層装置を用いたプリプレグの積層)において、工程通過のために必要な十分な接着性又は積層性を有するプリプレグを提供すること。

【解決手段】強化繊維とこれに含浸せしめられたマトリックス樹脂とからなるプリプレグであって、該マトリックス樹脂が、プリプレグの樹脂層の表層を形成する樹脂組成物Aとプリプレグの樹脂層の内層を形成する樹脂組成物Bとからなり、該樹脂組成物Aは、エポキシ樹脂と少なくとも一部がマイクロカプセル化されたその硬化剤とエポキシ樹脂に可溶性の熱可塑性樹脂とから構成されており、該樹脂組成物Bは、エポキシ樹脂とその硬化剤とエポキシ樹脂に不溶性の熱可塑性樹脂を少なくとも一部含む熱可塑性樹脂とから構成されているプリプレグ。

(もっと読む)

複合材料用炭素繊維及びその製造方法

【課題】炭素繊維とマトリクス樹脂との接着性(界面接着性)を適度で適正なものとすることによって、特に耐衝撃性に優れた複合材料を製造するための炭素繊維を提供すること。

【解決手段】炭素繊維の繊維軸方向において、表面酸素濃度(O/C)の相対的に高い部分と低い部分が、規則性を持って繰返された表面特性を有する複合材料用炭素繊維である。

O/Cが相対的に高い部分と低い部分の差が少なくとも3%で、繰返しの数(ピッチ数)が炭素繊維10mm当たり1〜10回の範囲にあるものが好ましい。かかる炭素繊維は、好ましくは、第1の表面処理工程、例えば、電解処理で炭素繊維の表面を均一に処理し、次いで、第2の表面処理工程、例えば、パルス波を用いる電解処理で表面を繊維軸方向に不連続に処理することによって得られる。

(もっと読む)

炭素繊維及びその製造方法

【課題】圧縮強度などの圧縮特性に優れた炭素繊維の製造方法を提供する。

【解決手段】前駆体繊維を大気雰囲気中で200〜280℃で繊維比重を増加させつつ酸化させる耐炎化処理を行うに際し、繊維比重が1.185〜1.195の延伸倍率切替繊維比重に達するまでの耐炎化処理前期段階における延伸倍率を1〜1.2倍にし、前記延伸倍率切替繊維比重を超えた以降の耐炎化処理後期段階における延伸倍率を前記耐炎化処理前期段階における延伸倍率よりも降下させることにより、耐炎化処理前期段階延伸倍率/耐炎化処理後期段階延伸倍率を1より大きくして繊維比重が1.35以下の耐炎化繊維を得、次いで前記耐炎化繊維を不活性雰囲気中で800〜1800℃で炭素化することを特徴とするクリップ強度/ストランド引張強度が74%以上である炭素繊維。

(もっと読む)

炭素繊維ストランド、そのチョップ及びそれら製造方法

【課題】熱分解ガスの発生量が少なく、集束性に優れる炭素繊維ストランドを提供する。

【解決手段】炭素繊維の単繊維が3000〜50000本集束されて交絡されている炭素繊維ストランドであって、交絡数が80〜200/mで、サイズ剤が0.1〜1.5質量%付着している炭素繊維ストランド。

(もっと読む)

炭素繊維チョップ、及びその製造方法

【課題】耐熱性が高く、且つ集束性が高く、フリーファイバー率5%以下で、成形性、作業性に優れる炭素繊維チョップを製造する。

【解決手段】炭素繊維の単繊維が3000〜50000本集束されて交絡されている炭素繊維チョップであって、フリーファイバー率が8%以下であり、サイズ剤の付着量が0.1〜1.5質量%である炭素繊維チョップを得る。

(もっと読む)

炭素繊維、複合材料及び炭素繊維の製造方法

【課題】樹脂と複合化させて炭素繊維強化複合材料とした場合に複合材料が高い強度等を示すと共に、複合材料製造時の毛羽発生を抑制し且つ得られる複合材料の剥離を抑制する炭素繊維を提供する。

【解決手段】ストランド弾性率が290〜350GPa、表面酸素濃度比O/Cが10〜25%、サイズ剤付着量が0.4〜1.7質量%、張力下のストランド幅広がり性が135tex/mm以下であり、動的測定による初期濡れ性A(mN/tex)が、−1.3×10-4≧A≧−6.5×10-4の範囲である炭素繊維。

(もっと読む)

炭素繊維及びその製造方法

【課題】結晶子サイズが小さいにも拘らず結晶配向度が高い炭素繊維の製造方法を提供する。

【解決手段】不活性雰囲気中で耐炎化繊維を500〜700℃の終了温度で熱処理して第一炭素化処理繊維を得、第一炭素化処理繊維を750〜900℃の終了温度まで昇温速度100〜400℃/分、延伸倍率1.0〜1.2倍で熱処理して第二炭素化処理繊維を得、第二炭素化処理繊維を1000〜1300℃の終了温度まで昇温速度100〜400℃/分、延伸倍率0.95〜1.1倍で熱処理して第三炭素化する炭素繊維の製造方法において、第二炭素化処理時の延伸倍率が第三炭素化処理時の延伸倍率よりも大きいことを特徴とする結晶配向度(%)/結晶子サイズLc(nm)≧50で、235≦弾性率(GPa)≦295の炭素繊維の製造方法。

(もっと読む)

厚さ連続測定装置及び厚さ連続測定方法

【課題】厚さ1mm以下の長尺シートの厚さを連続的に測定する。

【解決手段】装置基体12と、上下方向に揺動自在に前記基体12に取付けられた回転自在の車輪30と、車輪の上方に取付けられ前記車輪の上下揺動に連動して上下揺動するレーザー光反射体24と、前記レーザー光反射体の上方において装置基体12に固定されたレーザー厚さ測定器18とからなる連続走行シートの厚さ連続測定装置。

(もっと読む)

炭素繊維製造用前駆体繊維の水洗装置及び水洗方法

【課題】工程安定性、耐久性、洗浄効果が高い炭素繊維製造用前駆体繊維の水洗装置を提供する。

【解決手段】水槽と、前記水槽内に配設されたバスケットローター6と、前記バスケットローター6内にその軸芯8を一致させて挿入されたランナー10とからなる炭素繊維製造用前駆体繊維の水洗装置であって、前記バスケットローター6の肉厚Tが6.5〜15mmで、多数の水透過用孔を有し、前記ランナー10は外周面形状が山谷形状をなし、山の数が9〜10個であり、ランナー外径Gに対する山頂部近傍における円弧の曲率半径Rの比(R/G)が14.0〜20.0%であり、前記ランナー外径Gに対するローター・ランナー間クリアランスCの比(C/G)が1.0〜3.0%である炭素繊維製造用前駆体繊維の水洗装置。

(もっと読む)

61 - 70 / 246

[ Back to top ]