日本発條株式会社により出願された特許

41 - 50 / 1,048

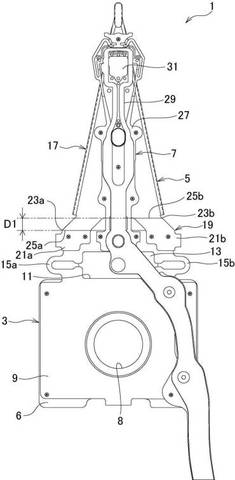

ロード・ビーム、ヘッド・サスペンション、及び荷重曲げ方法

【課題】ばね部の曲げ込み量の厳密な管理をなくして目標とするロード・ビームの負荷荷重の荷重値を容易に得ることが可能なロード・ビームを提供する。

【解決手段】剛体部17及びばね部19を備えキャリッジ・アーム側のベース部3に前記ばね部19を介して支持されて剛体部17先端のヘッド部に負荷荷重を与えるヘッド・サスペンション1のロード・ビーム5であって、ばね部19が、剛体部17基端の幅方向両側に設けられた一対の脚部21a,21bと、該一対の脚部21a,21bに各別に設けられ前記幅方向に沿った曲げ線25a,25bにより曲げ込まれた荷重曲げ部23a,23bとを備え、曲げ線25a,25bが、前記延設方向前後に位置ずれして配置されていることを特徴とする。

(もっと読む)

ダンパーの打抜方法、打抜装置、及び貼付装置

【課題】中空状の打抜パンチによってダンパーを確実に打ち抜き保持することが可能な打抜方法を提供する。

【解決手段】支持面63上に可撓性のライナー15を支持し、該ライナー15上に貼付面が剥離可能に貼り付けられたダンパー材3から中空状の打抜パンチ25を用いてダンパー5を打ち抜くと共に中空状の内側面45に保持させ、該保持したダンパー5を押し出しによりヘッド・サスペンション7の対称部位に貼り付け可能とするダンパー5の打抜方法であって、支持面63とライナー15との間に支持面63に対する支持ピン65を部分的に位置させ、支持ピン65の周囲でダンパー材3からのダンパー5の打ち抜きを行うことを特徴とする。

(もっと読む)

冷却装置及びその製造方法

【課題】冷却装置をモジュール等に取り付けるために設けられる取り付け部の高い機械的強度と、冷却装置自体の良好な熱伝導性とを両立させた冷却装置及びその製造方法を提供する。

【解決手段】冷却装置1は、アルミニウム又はアルミニウム合金によって形成された部材に熱媒体の流路11aを設けた冷却部材11と、アルミニウム合金によって形成され、冷却部材11の板状部材配置面11bに、冷却部材11の一部が露出するように配置された板状部材12と、板状部材12から冷却部材12の一部が露出している露出部分11c及びその周囲の板状部材12の表面に向け、銅又は銅合金からなる粉末をガスと共に加速し、固相状態のままで吹き付けて粉末を堆積させることによって形成された熱伝導層13とを備える。

(もっと読む)

圧縮コイルばねおよびその製造方法

【課題】線材に適切な圧縮残留応力を付与することにより、安価な線材を用いて、高耐久性の圧縮コイルばねおよびその製造方法を提供する。

【解決手段】重量%で、Cを0.45〜0.85%、Siを0.15〜2.5%、Mnを0.3〜1.0%含む円相当直径が1.5〜9.0mmの鋼線材を用いた圧縮コイルばねにおいて、任意の線材横断面における硬さが570〜700HVであり、コイルばね内径側において、ばねに圧縮荷重を負荷した場合の略最大主応力方向における表面から0.2mm深さでの無負荷時の圧縮残留応力が200MPa以上であるとともに表面から0.4mm深さでの無負荷時の圧縮残留応力が100MPa以上である圧縮コイルばね。

(もっと読む)

ばね用材料およびその製造方法並びにばね

【課題】引張強度が1900MPa以上と高強度であり、かつ高い延性を有するばね用材料およびその製造方法を提供する。

【解決手段】所定成分を含有する鉄系合金からなり、任意の断面における内部組織の面積比率で、焼戻しマルテンサイトが30〜80%、下部ベイナイトが5〜70%、残留オーステナイトが8〜15%であり、残留オーステナイト中の平均炭素濃度が1.0〜2.0wt%であるばね用材料であり、その製造方法は、Ac3点を超え(Ac3点+250℃)以下の温度でオーステナイト化する工程と、20℃/秒以上の速度で冷却し、(Ms−200℃)以上Ms点以下の温度で10〜60秒間保持する焼入れ工程と、10℃/秒以上の速度で加熱し、Ms点を超え(Ms点+70℃)以下の温度で90〜3600秒間保持する等温変態工程と、室温まで冷却する冷却工程とを順に行い製造する。

(もっと読む)

締結機構およびそれを用いたスタビライザ

【課題】大型化することなく、緩み防止を実現することができる締結機構およびそれを用いたスタビライザを提供する。

【解決手段】締結機構112では、被締結部材103,104の締結時、ラチェット機構15,32A同士が噛み合う。また、ラチェット機構16,103B同士が噛み合う。この場合、荷重を印加しても、筒状部11,12の当接部は相手部材に対して摺動しないから、ラチェット機構同士の噛み合いが確実に行われる。高さ設定部33の下端部は、被締結部材103の上面に当接し、ばね1の軸線方向長を所定長に設定することができる。ばね1自体の固有振動数は非常に高いから、高周波振動が入力しても、ばね1でのサージングの発生を防止することができる。また、被締結部材103,104に変位入力がなされても、ばね1の動的ばね定数が小さいから、荷重を安定して負荷することができる。

(もっと読む)

流路付き部材及びその製造方法

【課題】流路を形成する壁面と金属部材との間の密着性を向上させた流路付き部材及びその製造方法を提供する。

【解決手段】流路付き部材100は、金属又は合金により形成された基材101と、金属又は合金により形成された板状をなし、幅方向の両端部に位置し、主面が同一平面上を通過する2つの平板部11と、該2つの平板部11の間に設けられ、板厚方向の断面が平板部に対して突起した形状をなす凸部12とを有し、流路106を形成する板状部材102と、平板部11の主面の内で凸部12の頂点と反対側の主面を基材101と対向させて配置した状態で、金属又は合金からなる粉末をガスと共に加速し、板状部材101の凸部12の頂点側の表面及び基材101の表面に固相状態のままで吹き付けて粉末を堆積させることによって形成された金属堆積層105とを備える。

(もっと読む)

皿ばねおよびその製造方法

【課題】内径部の高精度化を図ることができるのはもちろんのこと、引張り面の内径部側端部に残留応力を付与することができる皿ばねおよびその製造方法を提供する。

【解決手段】ブランク100Aにおける引張り面114Aの内径部112A側端部に面取り部121Aを形成した後、少なくとも引張り面114Aにショットピーニングを行う。引張り面114Aの内径部112A側端部の面取り部121Aに残留応力を付与することができる。ショットピーニング後に機械加工を内径部112Aに行う。この場合、少なくとも面取り部121Aの外径部側を残すことができるから、残りの面取り部121Aは、機械加工後の引張り面114Aの内径部112A側端部を構成することができる。したがって、皿ばねにおいて最大応力が発生し得る引張り面の内径部側端部は、残留応力を有することができる。

(もっと読む)

積層体及び積層体の製造方法

【課題】コールドスプレー法を用いてセラミックス基材に金属皮膜を形成した積層体を作製する場合に、セラミックスと金属皮膜との間の密着強度が高い積層体及びこのような積層体の製造方法を提供する。

【解決手段】積層体は、絶縁性を有するセラミックス基材10と、該セラミックス基材10の表面に形成された金属又は合金を主成分とする中間層50と、該中間層50の表面に、金属又は合金からなる粉末をガスと共に加速し、表面に固相状態のままで吹き付けて堆積させることによって形成された金属皮膜層(回路層20、冷却フィン40)とを備える。

(もっと読む)

ロボットハンド

【課題】マグネット部に永久磁石を用いてもワークの重量に対応してワークに対する吸着力を高くする。

【解決手段】ロボットハンド10では、互いに対向する磁極が反対になるようにマグネット部74、76が配置されており、ハンド部34、36が閉位置に移動された際に、スペーサ78、80が互いに当接して、マグネット部74、76が互いに連結される。これにより、スペーサ80からスペーサ78へ向かう磁力線は、スペーサ80、78の間の空気を介さずに、スペーサ78、80内を高密度で伝搬されるため、吸着部70、72における磁力線が多くなり、吸着部70、72の磁力が強くなる。したがって、ハンド部34、36が閉位置以外の位置に配置された際に比べて閉位置に配置された際に、ワークに対する吸着力が高くなる。これにより、マグネット部74、76に永久磁石を用いても、ワークの重量に対応してワークに対する吸着力を高くできる。

(もっと読む)

41 - 50 / 1,048

[ Back to top ]