オーエスジー株式会社により出願された特許

101 - 110 / 180

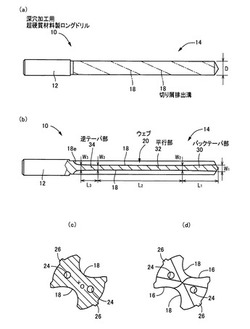

深穴加工用超硬質材料製ロングドリル

【課題】加工が困難な高硬度材に対しても深穴加工を安定して行うことができる長寿命の深穴加工用超硬質材料製ロングドリルを提供する。

【解決手段】(a) バックテーパ部30の軸方向長さL1 はドリル径Dに対して3D〜6Dの範囲内で、ドリル先端のウェブの厚さW1 は0.30D〜0.45Dの範囲内であり、(b) 平行部32のウェブの厚さW2 は0.25D〜0.40Dの範囲内であり、(c) 逆テーパ部34の軸方向長さを含めて溝切上げ部18eに達するまでの軸方向長さL3 は、1.5D〜3.5Dの範囲内で、その逆テーパ部34におけるウェブの最大厚さW3 は0.30D〜0.45Dの範囲内であり、(d) 切り屑排出溝18のねじれ角は10°〜23°の範囲内である。このような深穴加工用超硬質材料製ロングドリル10によれば、工具の早期折損や異音、振動の発生が抑制されて切削加工が安定して行われるようになり、工具寿命が格段に向上する。

(もっと読む)

ドリルユニット並びにそのドリルユニットに使用されるドリル及びホルダ

【課題】工具剛性を確保して、工具寿命の向上を図ることができるドリルユニット並びにそのドリルユニットに使用されるドリル及びホルダを提供すること。

【解決手段】ドリルユニット1によれば、ドリル10は、吸引路16が本体部11の外周面に凹設され、かかる吸引路16を通じて切り屑を排出するように構成されているので、従来品のように、本体部11を中空に構成し、かかる本体部11内を通じて切り屑を排出する場合と比較して、工具剛性を確保することができ、工具寿命の向上を図ることができる。

(もっと読む)

切削工具ユニット及びその切削工具ユニットに使用される切削工具

【課題】工具剛性を確保して、工具寿命の向上を図ることができる切削工具ユニット及びその切削工具ユニットに使用される切削工具を提供すること。

【解決手段】切削工具ユニット1によれば、ボールエンドミル20は、吸引路27が本体部21の外周面に凹設され、かかる吸引路27を通じて切り屑を排出するように構成されているので、従来品のように、本体部21を中空に構成し、かかる本体部21内を通じて切り屑を排出する場合と比較して、工具剛性を確保することができ、工具寿命の向上を図ることができる。

(もっと読む)

タップ

【課題】環境汚染の予防を図ることができるタップを提供すること。

【解決手段】タップ1によれば、溝4に開口形成される吸引路6を備えると共に、その吸引路6が、排出路5を介してシャンク2後端面の開口に連通されるように構成されているので、排出路5を介して吸気を行うことで、切削加工時に生成される切り屑を吸引路6から強制的に吸引し、その吸引した切り屑を排出路5を介してシャンク2後端面の開口から排出することができる。よって、従来品と比較して、切り屑を排除するための切削液の使用を抑制する(或いは、不要とする)ことができ、環境汚染の予防を図ることができる。更に、切削液の使用を抑制する(或いは、不要とする)ことができれば、切削液の回収コストを低減することができるので、その分、加工コストの削減を図ることができる。

(もっと読む)

転造ダイスの改質方法および転造ダイス

【課題】ショットピーニング処理、窒化処理、および酸化処理を総て行って転造ダイスの転造成形面を改質する場合に、優れた改質効果が得られるようにする。

【解決手段】イオン窒化処理、ショットピーニング処理、および酸化処理の順番で改質のための表面処理が行われるため、イオン窒化処理によって形成される窒化拡散層により硬度が高くなり、ショットピーニング処理による加工硬化と相まって優れた耐摩耗性が得られる一方、ショットピーニング処理によって付与される残留圧縮応力により疲労強度が向上する。イオン窒化処理では、表面に形成される窒素化合物層の厚さが塩浴窒化に比べて薄いため、耐チッピング性や耐欠け性に優れているとともに、ショットピーニング処理によって残留圧縮応力を良好に付与できる。ショットピーニング処理の後に酸化処理を行うため、残留圧縮応力の低下を抑制しつつ、耐溶着性および耐焼付き性の向上効果を十分に享受できる。

(もっと読む)

ねじ切り工具

【課題】小型化を図り、ボルトを補修できる適用範囲を広くすることができるねじ切り工具を提供すること。

【解決手段】本願発明のねじ切り工具1によれば、本体部2とダイス部3とが一体に構成されているので、ダイス部が本体部に外嵌されるタイプのねじ切り工具と比較して、径方向におけるねじ切り工具1の小型化を図ることができる。その結果、例えば、ボルト100周辺に他の部材が配設される場合のように、他の部材がねじ切り工具1に干渉する狭い作業箇所においても、ボルト100の補修作業を行うことができる、即ち、ボルト100を補修できる適用範囲を広くすることができる。

(もっと読む)

CBNエンドミル

【課題】CBNエンドミルにおいて所定の切れ味を確保しつつ刃先強度を高くし、切込み寸法や送り速度等の加工条件を上げることができるようにする。

【解決手段】外周刃18が、シャンク12s側から見た切削回転方向に対して反対方向へねじれるように、ねじれ角λ(=−3°〜−18°)で軸心Oに対して傾斜しているため、その外周刃18の軸方向先端のコーナー部24における軸方向のすくい角が負(ねじれ角λと同じ)となり、刃先角が大きくなって刃先強度が向上し、刃欠けが抑制される。そして、このように刃欠けが抑制されると、ラップやホーニング等によるチャンファー処理で刃先を丸くする必要がないため、切削性能が安定するとともに、所定の切れ味を確保することが可能で、刃先強度が向上することと相まって、切込み寸法や送り速度等の加工条件を上げて加工能率を向上させることができる。

(もっと読む)

ドリル

【課題】工具寿命の向上を図りつつも、切削加工時における切削抵抗の減少を図ることができるドリルを提供すること。

【解決手段】ドリル1によれば、切削加工時において周速が遅く切削抵抗が大きいボデー3の軸心O側のすくい角を切れ刃5側のすくい角よりも小さい角度に設定することで、切削抵抗に耐え得る強度をシンニング刃12に持たせつつも、切れ刃5側のすくい角をボデー3の軸心O側のすくい角よりも大きい角度に設定することで、切削加工が進行して所定の切り込み深さに達した後には、被加工物への食い付き性を向上させることができる。よって、シンニング刃12のチッピングを防止して工具寿命の向上を図りつつも、被加工物への食い付き性を向上させて切削加工時における切削抵抗の減少を図ることができる。これにより、工具寿命の向上と切削抵抗の減少との両立を図ることができる。

(もっと読む)

転造平ダイス及びその転造平ダイスの製造方法

【課題】切り上がり部におけるねじり強度の向上を図り、高強度のスプライン又はセレーションを転造することができる転造平ダイス及びその転造平ダイスの製造方法を提供すること。

【解決手段】転造平ダイス1によれば、傾斜部30が加工歯12の歯幅方向一端側に設けられているので、被転造素材にスプライン100を転造する場合には、スプライン100の切り上がり部101をその谷径が軸心O方向に沿って徐々に拡大するように形成することができる。よって、切り上がり部101におけるねじり強度の向上が図られたスプライン100を転造することができる。また、傾斜部30の周縁部分にR状部40が設けられているので、そのR状部40によってかかる切り上がり部101の隅部101aを断面R状に形成することができ、高強度のスプライン100を転造することができる。

(もっと読む)

歯車の転造方法

【課題】製造コストを低く抑えつつ、歯面に高精度なクラウニング形状が成形される歯車の転造方法を提供する。

【解決手段】歯車の転造方法は、外周面20aを含むワーク15を準備する工程と、平形ダイス51および56により、外周面20aに歯車の歯形を転造する工程とを備える。平形ダイス51および56は、外周面20aに歯車の歯面を成形する転造面を含む。転造面は、歯車の歯すじ方向に平行に延在する。歯車の回転軸方向において外周面20aの幅B1よりも転造面の幅B2の方が大きい。歯車の歯形を転造する工程は、歯車の歯面にクラウニング形状を成形する工程を含む。

(もっと読む)

101 - 110 / 180

[ Back to top ]