NEXT I&D株式会社により出願された特許

1 - 10 / 11

穿孔装置

【課題】筒状ドリルを改善することにより、切削効率を高めて切削コアを確実にくり抜き切り屑詰まりを防止し、また、それに加えて集塵機能を改善することにより、切削コアを含む切り屑の吸引効率を高めた穿孔集塵システムとするものである。

【解決手段】駆動源10,20により回転する主軸を中空主軸12とし、その中空主軸12の先端にチャック16を介して筒本体の先端に刃部106を有する筒状ドリル101を取り付け、前記中空主軸12内の通路12o後端に集塵機構50を連結し、前記駆動源で中空主軸を介して筒状ドリルを回転させながら被削材を穿孔することにより、発生する切り屑および切削コアが前記中空主軸内の通路12oを通して集塵機構50へ吸引回収されるようにし、前記筒状ドリル101は、前記筒本体の軸心と筒本体の先端面に開口する孔部103の軸線が偏心して構成されていること。

(もっと読む)

液滴射出装置

【課題】圧電アクチュエーターの射出力を増大させて高精度の液滴射出を担保し、コンパクトなユニット化を可能とし、製作上の利便性に優れた液滴射出装置を安価に提供すること。

【解決手段】縦長型ケーシング101が、下端面に微小径な射出孔を有する射出ノズル105を取り付けるとともにその上部にシリンダ孔120を開口して該シリンダ孔にプランジャー104を摺動可能に配設し、ケーシング101内には、ケーシングに固定される取付部材113に上端面を取り付けた積層型の圧電素子103を配設して、その圧電素子の下端に前記プランジャーの上面を衝合させ、前記シリンダ孔120の先端に前記射出孔へ連なる液溜室131を形成し、液溜室には射出液を導入する供給口管106の供給路134を接続し、該供給路134から供給された液溜室131内の射出液を前記圧電素子103の駆動によって加圧して射出ノズル105の射出孔から射出させるようにする。

(もっと読む)

穿孔装置

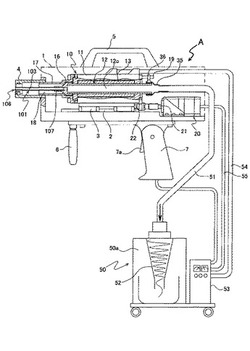

【課題】装置前部であるドリル周りから給気管・給気ホースや吸引管・吸引ホースの配備をなくして装置のバランス性を改善するとともに使用性、作業性を高める。

【解決手段】駆動源10により回転する主軸を内通路12aと外通路12bからなる2重筒構造とし、その2重筒主軸12の先端に、シャンク31bから刃部32の近傍に至る軸心上に通気孔33を開孔してなるドリル30を取り付けるとともにドリルの外周を覆うフード部材17,14を設ける。また、前記2重筒主軸12の後端に内通路12aへ圧縮空気を送り込む給気機構40および外通路12bを吸気する集塵機構50を連結する。そして、前記内通路12aを介してドリル刃部まわりへ圧縮空気を給気しながらワークを穿孔することにより、発生する切り屑が外通路12bを通して集塵機構50へ吸引回収されるようにした。

(もっと読む)

穿孔装置

【課題】穿孔加工中に発生する切削コアを含めた切り屑を確実に集塵回収することが可能な穿孔装置を提供することを目的とする。併せて使用上の実用性が高い穿孔装置とする。

【解決手段】駆動源10により回転する主軸を中空主軸12とし、その中空主軸の先端にチャック16を介して先端に刃部32を有する筒状ドリル30を取り付け、該筒状ドリルの刃部まわりへ圧縮空気を送り込む給気機構を配設するとともに前記中空主軸の内通路12a後端に集塵機構を連結し、前記給気機構から送気される圧縮空気をドリル刃部32まわりから中空主軸の内通路へ吸気しながらワークを穿孔することにより、発生する切り屑および切削コアPが内通路12aを通して集塵機構へ吸引回収されるようにすること。

(もっと読む)

ドリル

【課題】 CFRPなど難削材を含む複合材料に対する課題であった表面層の捲れ上がりPおよび裏面層の髭バリQの発生を効果的に防止して加工精度の高いドリルを提供すること。

【解決手段】 ドリル本体1の外周面に所定のリード角βをもつ捩れリード溝3を形成し、先端面に先端角αにより形成される切り刃5を有するドリルにおいて、そのドリル本体の先端ヘッド部分10,20に、前記捩れリード溝の先端リード角βaを前記リード角βより小さな角度−10°〜+10°の範囲の一定値に設定した先端リード部3aを形成し、外周掬い角θの設定により前記切り刃5に刃先形状を鋭利にした外周刃部5aを形成するとともに切り刃5の稜線を凹曲線状となしたこと。

(もっと読む)

液滴射出装置

【課題】液溜室内の圧縮力を増大させる構造的な改善により射出液の加圧力を増圧させるとともに、加圧時の逆流を防止して液溜室の圧力損失を減少させるようにし、しかも逆流防止動作とプランジャーの上下微振動との応答性を良好にして高い射出機能性を担保する液滴射出装置を提供する。

【解決手段】ケーシング1の先端に微小径な射出孔10を有する射出ノズル2を設け、ケーシング内には、駆動源によりプランジャー4をシリンダ孔20内に上下微振動自在に収納し、そのシリンダ孔の先端に前記射出孔へ連なる液溜室8を設け、上記シリンダ孔20と液溜室8との臨界面に前記プランジャー4の上下微振動に追従するダイアフラム30を配設するとともに該ダイアフラムに前記導入路36を形成し、その導入路が、前記液溜室8の上面に開口する環状路33とそれに連通する二又路34a,34bを有して前記供給路に接続している。

(もっと読む)

ツイストドリル

【課題】 切り刃構造を改善して切断性能を高めることにより、高強度繊維複合材であってもバリや積層間剥離、あるいは孔内の髭残りのない美麗な内面仕上りが得られる加工精度の高いツイストドリルを提供し、併せて、ドリルの耐久性を向上させること。

【解決手段】 軸線回りに回転されるドリル本体1の外周部分に切屑排出用の捩れリード溝2,2を形成したランド部3を備え、先端部分には、先端角αにより形成される一対の切り刃4,4、逃げ面5,5、シンニング6,6およびチゼルエッジ7,7が形成されるツイストドリルにおいて、上記逃げ面の外周肩部5a,5aをR面取りした湾曲面Rとし、切り刃および前記肩部近傍のリード溝に掬い部21を設け、かつ切り刃の稜線をチゼルエッジから外周端に向けた凹曲線状とそれに続く湾曲状にし、全体として切り刃を側面視S字曲線からなる鋭利な刃先形状としたこと。

(もっと読む)

切断装置および切断装置用カッターホルダ

【課題】 セラミックグリーンシート等の切断抵抗が大きなワークを、極薄平刃状の切断刃であっても刃曲りを防止しつつ高い精度で切断できるとともに、クラックを防止して歩留まりを高め生産性に優れた切断装置、およびそれに使用されるカッターホルダを提供する。

【解決手段】 昇降動するカッターホルダ10に平刃状の切断刃20を取り付け、カッターホルダの固定ブロックに刃板取付ブロックを横方向に微振動可能に連接するとともに、カッターホルダに積層型圧電素子を内設し、圧電素子の一側面を固定ブロックの垂直壁に、他側面を刃板取付ブロックの垂直壁にそれぞれ接合させることにより、カッターホルダの下降動作と協働して圧電素子により切断刃20に横方向の高速微振動を付与しながら切断動作させる。

(もっと読む)

切断刃

【課題】 切断刃の刃先部形状を改善することで、切断刃が切断対象物に及ぼす切断圧力を軽減するようにし、それにより切断時におけるクラックの発生を確実に防止して歩留まりを高め生産性を向上させること。

【解決手段】 刃先部を滑らかな凸刃と凹刃が連続する波形状に形成した切断刃において、前記刃先部10が、刃先位置に高低差を有する高い凸刃11aおよび低い凸刃11bと、それらの間に介在する深さ一定の凹刃12とで連続させた波形であること。

(もっと読む)

切断装置および切断装置用カッターホルダ

【課題】 近時のセラミックグリーンシートやその積層体等の薄板物のように、切断抵抗が大きなワークであっても極薄平刃状の切断刃を用いて切断加工を可能とするばかりでなく、切断精度、歩留まりなど生産性に優れた切断装置およびそれに使用されるカッターホルダを提供すること。

【解決手段】 昇降動可能なラム5に追従して昇降動するカッターホルダ10に平刃状の切断刃20を取り付けた切断装置において、前記カッターホルダ10の刃板取付ブロック10bを縦方向に微振動可能に構成するとともにカッターホルダに積層型圧電素子24a,24bを内設し、その圧電素子の下面側を刃板取付ブロックに接合させ、カッターホルダ10の下降動作と協働して前記圧電素子24a,24bにより切断刃20に縦方向の微振動を付与しながら切断動作させること。また、積層型圧電素子24a,24bを内設することにより切断刃20の直接駆動方式を採用できるカッターホルダ10の構造。

(もっと読む)

1 - 10 / 11

[ Back to top ]