Fターム[2B076CB01]の内容

収穫機本体(機枠、駆動) (12,770) | その他の作業部 (83) | 脱穀、選別部の支持、取付 (39)

Fターム[2B076CB01]に分類される特許

1 - 20 / 39

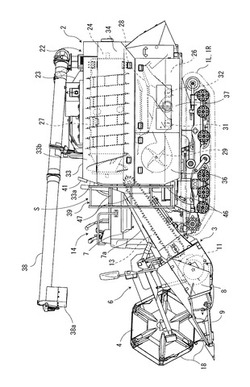

汎用コンバイン

【課題】天板を開いた状態で、脱穀部の上方側からのメンテナンスを行う汎用コンバインにおいて、上記メンテナンス作業の効率化と、構成の簡略化とを両立させた汎用コンバインを提供することを課題としている。

【解決手段】本発明は、脱穀処理を行う脱穀部22を備え、脱穀部22の外側側面の前端側に梯子39を配置し、該梯子39を介して脱穀部22に登り降りする時に把持する手摺を設け、脱穀部22の上部をカバーする天板33を上下回動可能に支持し、天板33の上下回動によって脱穀部22の上方側が開閉される汎用コンバインであって、上記梯子39の登り降り時に把持可能な天板開閉用取っ手41を、天板33の前端部に設け、該天板開閉用取っ手41を前記手摺と兼用する。

(もっと読む)

コンバイン

【課題】二番還元ラセンの回転速度を変えることなく扱胴の回転速度を変速することができると共に、扱胴と二番還元ラセンの回転が同一方向となる脱穀装置を備えたコンバインを提供する。

【解決手段】分配軸70の一端部側に扱胴出力軸76を並設し、分配軸70に摺動自在で複数の変速駆動ギヤ75を設けると共に、扱胴出力軸76に変速駆動ギヤ75と噛合する複数の変速従動ギヤ79,80を一体に設け、更に、分配軸70の他端部側に二番還元ラセン出力軸77を並設し、分配軸70に駆動ギヤ78を一体に設けると共に、二番還元ラセン出力軸77に駆動ギヤ78と噛合する従動ギヤ79を一体に設ける。

(もっと読む)

コンバイン

【課題】排出オーガが排出作業の状態であると判断手段により判断されると脱穀クラッチを切断して脱穀部を停止する脱穀部を備えたコンバインを提供する。

【解決手段】穀粒排出クラッチ検出手段で穀粒排出クラッチの断接状態を検出し、穀粒排出クラッチの接続状態が穀粒排出クラッチ検出手段により検出されて、排出オーガ作動状況判断手段によって、排出オーガが作動状態であると判断されると、クラッチ操作装置によって脱穀クラッチが切断されて脱穀装置7が停止する。

(もっと読む)

コンバイン

【課題】揺動選別棚上の処理物の後方移送能力を高めて脱穀選別作業の能率を高めると共に、処理物中の穀粒の漏下を促進して穀粒回収率を高める。

【解決手段】走行装置(2)を備えた機体(1A)の前部に刈取装置(4)を設け、該刈取装置(4)の後側には脱穀装置(3)を設け、刈取装置(4)および脱穀装置(3)を駆動するエンジン(E)を設けたコンバインにおいて、脱穀装置(3)に備えた扱室(11)の下方に揺動選別棚(20)を設け、揺動選別棚(20)の前部下方には選別風送風用の唐箕(16)を設け、揺動選別棚(20)上の処理物の量を検出する処理物量検出センサ(95)の検出結果に基づいてエンジン(E)の回転速度を自動的に変速する制御装置(PU)を設ける。

(もっと読む)

電動コンバイン

【課題】車両の駆動源にエンジンとアクチュエータを併用し、扱胴の駆動源のみをエンジン動力にし最適な動力配分とし、走行部を駆動させるアクチュエータを効率的に設置させ、作業効率の向上と環境負荷を軽減させた電動コンバインの提供。

【解決手段】車両に原動機とバッテリーを搭載し、バッテリーは、インバータI1〜I6を介して電動モータ(アクチュエータ)に電力を供給し、原動機と電動モータの各駆動源によって、車両の走行部と、複数の処理部からなる作業部とを駆動し、走行部は、電動モータの動力で駆動させ、作業部は、電動モータで駆動させるアクチュエータ駆動部と、原動機より駆動させる原動機駆動部とを備え、車両前部に設けた吸引ファンにより導入する冷却風の送風路中途部に電動モータおよびこの電動モータを駆動するインバータI1〜I6を設置し、送風路終端の車両後端部に排風口を設け、冷却風によりインバータI1〜I6を冷却させる。

(もっと読む)

コンバイン

【課題】作業効率を必要以上に低下させることなく脱穀精度を向上させることが可能なコンバインを提供する。

【解決手段】刈り取った穀稈を扱胴42の長手方向に搬送しながら当該扱胴42により前記穀稈を脱穀するコンバイン1であって、扱胴42と扱胴42の下方に配置される選別部5との間に配置される受網45と、受網45の終端部から漏下する処理物の量を検出するロスセンサ202(センサ)と、ロスセンサ202の検出量Qdが所定値(Qt)以上になった場合に車速Vを所定値以下となるように制限する制御装置200と、を具備した。

(もっと読む)

普通型コンバイン

【課題】普通型コンバインにおいて、その全高を低く抑えながらグレンタンク6の容量を十分確保した上で、脱穀装置9とグレンタンク6とを左右バランスよく配置させる。

【解決手段】本願発明の普通型コンバインは、動力源としてのエンジン7を搭載した走行機体1と、刈刃15を有する刈取装置3と、扱胴21を有する脱穀装置9と、脱穀後の穀粒を貯留するグレンタンク6とを備える。前記走行機体1における前記脱穀装置9の後部一側方に、前記エンジン7を取り囲むエンジンルーム枠153を設ける。前記走行機体1の前部にある運転部5を支持するステップフレーム151と前記エンジンルーム枠153とによって、前記グレンタンク6を下方から支持する。前記グレンタンク6の一部を前記脱穀装置9の上方にオーバーラップさせる。

(もっと読む)

コンバイン

【課題】脱穀装置に供給される穀稈の搬送姿勢を安定させ、この穀稈の搬送姿勢を確認しやすいコンバインを提供する。

【解決手段】刈取装置(34)に設けた穀稈搬送装置(29)から脱穀装置(1)の一側に設けたフィードチェン(5)に穀稈の株元側を引継いで脱穀装置(1)の穀稈供給口(2)に供給するコンバインにおいて、穀稈供給口(2)と穀稈搬送装置(29)の間に、該穀稈搬送装置(29)から引継いだ穀稈の穂先側を穀稈供給口(2)に直接送り込む回転掻込体(4)を設け、穀稈供給口(2)を操縦席(30)の前後中心(C)より前側に設定した。

(もっと読む)

コンバイン

【課題】湿田走行性能を向上できるものでありながら、刈取り性能又は脱穀性能等を低下させることなく、製造コストを低減できるようにしたコンバインを提供しようとするものである。

【解決手段】走行部2及び運転座席42を有する走行機体1と、刈刃15を有する刈取装置3と、扱胴21を有する脱穀装置9と、刈取装置3から脱穀装置9に刈取り穀稈を供給するフィーダハウス11と、各部を駆動するエンジン7と、脱穀装置9の脱粒物を選別する穀粒選別機構10と、穀粒を収集するグレンタンク6を備えた普通型コンバインにおいて、平面視で、機体の前後方向中心線上に、フィーダハウス11と、運転座席42と、扱胴21を配置させたことを特徴とする。

(もっと読む)

コンバイン

【課題】排気ガス排出における大気汚染、排気浄化装置の設置スペースの確保。

【解決手段】コンバインの機体フレーム1の下方に走行装置2を、上方の一側に脱穀装置3を、他側にグレンタンク5を、前方に刈取部4を設ける。グレンタンク5の前方に操縦部6を設け、走行装置2と脱穀装置3と刈取部4とを駆動するエンジン11の排気ガスを排気装置12により機外に排出する。該排気装置12はエンジン11の排気マニホールド13に接続した排気管14に排気浄化装置15を設けて構成し、排気浄化装置15はDOC16とSCR17とにより構成し、DOC16とSCR17は排気管14の中間接続排気管14Bにより略直線状にグレンタンク5の下方に配置したコンバイン。

(もっと読む)

走行車両

【課題】刈取穀稈の性状等に応じて、複数の作業条件別に扱胴変速ギヤ115,116を切換えることによって、扱胴226の脱穀機能を簡単に変更できるようにしたコンバインを提供するものである。

【解決手段】エンジン14を搭載した走行機体1と、扱胴226を有する脱穀装置5と、エンジン14の動力を扱胴226に伝達する扱胴変速機構389を備えたコンバインにおいて、収穫作業条件に基づき、扱胴226の回転数を多段的に選択可能な扱胴変速ギヤ115,116列によって扱胴変速機構389を構成したものである。

(もっと読む)

コンバイン

【課題】収穫される穀粒量に応じて閾値を設定し、設定した閾値に基づいて排塵口から排出される穀粒量を制御する。

【解決手段】穀粒タンク4へ穀粒を送出する投口23aに投口センサ23bを設け、排塵口33及び排気通路37に排出量検出センサ34を設ける。投口センサ23bにて検出された穀粒量に基づいて閾値を設定し、排出量検出センサ34にて検出された穀粒量が設定した閾値以上である場合に、送塵弁10a及び処理胴弁13aの動作を制御し、排塵口33及び排気通路37から排出される穀粒量を低減させる構成とした。

(もっと読む)

コンバイン

【課題】穀稈を刈取る刈取部及び刈り取った穀稈を脱穀する扱胴の作動状態に基づいて、刈取モードにあるのか、手扱モードにあるのか又は待機モードにあるのかを判定し、穀粒タンクへ搬送される穀粒量に応じて閾値を設定し、各モード及び設定した閾値に基づいて、送塵口等から排出される穀粒量を制御するコンバインを提供する。

【解決手段】刈取スイッチ82、脱穀スイッチ81、穀桿センサ9及び速度センサ43からの出力をコントローラ90へ入力して、刈取モード、手扱モード又は待機モードを判断する。また穀粒タンクへ穀粒を送出する投口に投口センサ23bを設け、排塵口及び排気通路に排出量センサ34を設け、コントローラ90は刈取モード時に投口センサ23bの出力に基づいて閾値を設定し、排出量センサ34にて検出された穀粒量と閾値とを比較し、比較結果に基づいて排塵口及び排気通路から排出される穀粒量を低減させる制御を行う。

(もっと読む)

コンバインの車体構造

【課題】コンバインの車体構造に簡単な改良を加えることにより、供給搬送装置の搬送終端部と脱穀装置の供給口との間での穂先遅れに起因した搬送詰まりや穂切れなどの誘発を回避する。

【解決手段】走行車体1の左右一方側に刈取搬送部3を連結し、走行車体1の左右他方側に搭乗運転部2を形成し、走行車体1における刈取搬送部3の後方の位置に脱穀装置4を配備し、刈取搬送部3と脱穀装置4との間に、刈取搬送部3の供給搬送装置25により搬送した穀稈の穂先側を脱穀装置4の供給口4aに案内する穂先ガイド119を配備したコンバインの車体構造において、搭乗運転部2に備えた運転座席19の真横に供給口4aが位置するように構成してある。

(もっと読む)

コンバイン

【課題】コンバインのキャビンの揺れを抑え、乗り心地を改善する。

【解決手段】車体(2)の前部に刈取搬送装置(1)を設け、車体(2)の左側上部に脱穀装置(3)を搭載し、車体(2)の右側上部にキャビン(4)と穀粒排出オーガ(6)を備えたグレンタンク(5)を前後に並べて搭載し、脱穀装置(3)の上部に収納状態の穀粒排出オーガ(6)を支持するオーガ受具(7)を取り付け、キャビン(4)の重心位置と略同じ高さのキャビン(4)側の部位とオーガ受具(7)とを、連結杆(8)によって一体的に連結する。また、脱穀装置(3)の重心位置と略同じ高さにおいて、該脱穀装置(3)とキャビン(4)載置用の支持フレーム(9)とを、下部連結杆(10)によって連結する。

(もっと読む)

コンバイン

【課題】穀粒タンクを走行機体上下向き軸芯まわりに揺動自在に支持し、かつ穀粒タンクの前後向きが走行機体前後向きになった閉じ姿勢と、穀粒タンクの前端側が走行機体の横外側に位置した開き姿勢とに穀粒タンクを揺動させるタンク支持部を、走行機体の機体フレームに設けたコンバインにおいて、穀粒タンクの容量減少を抑制しながらタンク内穀粒の重心を低くすることができるようにする。

【解決手段】機体フレーム2にタンク収容空隙25を走行機体横外側向きに開口した状態で設けてある。穀粒タンク6が閉じ姿勢に支持された状態で穀粒タンク6の底部がタンク収容空隙25に入り込むように構成してある。

(もっと読む)

脱穀機

【課題】穀粒の選別精度の向上とロス量の低減との調和を図り、また穀粒を検出する手段に不具合が発生した場合でも、穀粒及び塵埃の選別をするフィン同士の間隔及び唐箕の風量の調節を継続して行うことができる脱穀機を提供する。

【解決手段】コンバインの速度及び許容ロス量の関係を示す複数の関数から一の関数を選択するためのボリュームスイッチを設け、選択された関数を参照して、ロスセンサにより検出されたロス量が前記許容ロス量以上であるか否か判断し、ロス量が前記許容ロス量以上である場合に、前記サーボモータ70を動作させて、ロス量を減少させる。またサーボモータ70が動作しない場合には、排桿の押圧による排ワラガイド棒51、ばね体54及び回動レバー52等の動作により、フィン18a同士の間隔及び唐箕の風量の調節を継続する構成とした。

(もっと読む)

脱穀機

【課題】刈取部にて刈取った穀桿を脱穀部に搬送している状態にあるのか(刈取モード)、手刈りした穀桿を搬送している状態にあるのか(手扱モードという)、又は穀桿の脱穀部への搬送を行っていない状態にあるのか(待機モード)を判断し、各モードに応じて、穀桿から分離した穀粒及び塵埃を選別する選別部での選別精度を機械的及び自動的に調整し、ロス量を低減させる。

【解決手段】排桿量に応じて機械的に回動する回動レバー52に、サーボモータ70を連結する。刈取スイッチ、脱穀スイッチ、穀桿センサ及び速度センサから出力された信号をコントローラに入力して、入力された信号に基づいて、刈取モード、手扱モード又は待機モードを判断する。コントローラは、各モードに応じてサーボモータ70を作動させて、機械的及び自動的に回動レバー52を回動させる構成とした。

(もっと読む)

脱穀機

【課題】品種及び圃場条件に対応した脱穀作業を行い、穀粒の選別精度の向上と、塵埃と共に排出される穀粒量(ロス量)の低減との調和を図ることができる脱穀機を提供する。

【解決手段】コンバインの速度及び最低限確保されるべきフィン角の関係を示す複数の関数から一の関数を選択するためのボリュームスイッチを設け、ユーザがボリュームスイッチを操作して、品種及び圃場条件に対応した一の関数を選択する。選択された関数を参照して、コンバインの速度に基づいて回動レバー52を動作させ、フィン角rを調整し、吸気口55を開閉するシャッタ57の動作を調整する構成とした。

(もっと読む)

コンバイン

【課題】収納された横オーガ筒をオーガ受けで支持するにあたり、専用の支柱にオーガ受けを設けていた従来のコンバインに比してコストダウンを図る。

【解決手段】排出オーガ5を使用しないときは、横オーガ筒20を所定位置に収納するコンバイン1において、前処理部2の右端を、運転部7の右端よりも右側に突出させると共に、排出オーガ5の横オーガ筒20を、正面視において前処理部2の上方で、かつ、運転部7の右側空間に収納し、さらに、収納された横オーガ筒20をオーガ受け22で支持すると共に、該オーガ受け22をキャビン10の右前フレーム11aに設ける。

(もっと読む)

1 - 20 / 39

[ Back to top ]