Fターム[3C269BB07]の内容

数値制御 (19,287) | 目的、目的を達成するための改良点 (2,252) | オペレータの操作性の向上 (584)

Fターム[3C269BB07]の下位に属するFターム

プログラム作成、変更時の操作 (357)

異常発生時の操作 (30)

Fターム[3C269BB07]に分類される特許

1 - 20 / 197

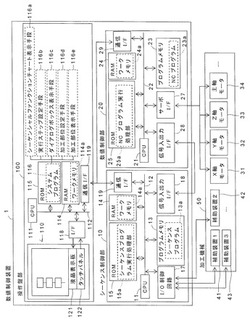

数値制御装置

【課題】特定の加工工程の加工部位の再加工を容易におこなうことができるとともに、容易に処理を実装することができる数値制御装置を提供する。

【解決手段】NCプログラム23aは、工程が実行順に記述されるとともに、工程はシーケンシャルファンクションチャート310のステップに対応し、加工機械50を各工程が実行される直前の工程別加工準備完了状態に至らせるための工程別加工準備指令が各工程の前段に記述され、NCプログラム実行手段25aは、実行開始ステップ設定手段116bで設定された実行開始ステップに対応する実行開始工程の前段に記述された工程別加工準備指令までスキップし、実行開始工程に対応する工程別加工準備指令を実行することにより、加工機械50を実行開始工程が実行される直前の工程別加工準備完了状態に至らせた後に、実行開始ステップに対応する実行開始工程からNCプログラム23aを実行する。

(もっと読む)

手動送り速度を変更可能な数値制御装置

【課題】ボタンの押し方によって、ダイナミックに手動送り速度を変更可能にし、軸の位置決めを容易に行うことが可能な手動送り速度を変更可能な数値制御装置。

【解決手段】手動軸送りボタン(以下、「BU」という)が押されると、押下時間を判断するためのタイマが起動する。BUが微小軸送りとなる上限押下時間より長く押され続けると、押されている間、送り速度を連続して増加させながら軸の移動を行なう。BUが離されると、軸移動を停止し、タイマを停止する。BUが微小軸送りとなる上限押下時間より短く押された場合、一定速度送りとなる上限時間以内にBUが再押下されないと、手動パルス発生器の1目盛りと同等の微小送りを行なう。移動が完了すると、軸移動を停止し、タイマを停止する。一定速度送りとなる上限時間以内にBUが再押下されると、押されている間、一定速度で軸の移動を行なう。BUが離されると、軸移動を停止し、タイマを停止する。

(もっと読む)

切断製品の吸着搬送格納方法及び装置

【課題】板状のワークに切断加工された複数のパーツを同時に吸着搬送して、個別の製品パレットに各パーツをそれぞれ格納することにより、板材加工機における切断加工の停止時間をより短時間にすることのできる方法及び装置を提供する。

【解決手段】複数の吸着具を備えた吸着搬送手段の吸着搬送装置によって、切断加工された複数の製品を吸着する工程と、前記吸着搬送装置によって吸着された各製品を各製品に対応した製品格納部へ搬送する工程と、各製品に対応した製品格納部へ各製品を搬送する毎に、当該製品格納部に対応した製品のみの吸着を解除して当該製品を当該製品格納部に格納する工程、の各工程を備え、前記吸着搬送装置による複数の製品の吸着は、1枚のワークに対する複数の製品の切断加工が全て終了した後に、又は、1枚のワークにおける所定領域内の複数の製品の切断加工が終了し、前記所定領域外の製品の切断加工の継続時に、前記所定領域内の複数の同時吸着を行う。

(もっと読む)

機械における原点位置調整方法および原点位置調整機能を有する機械

【課題】作業時間を短くしつつ、原点位置をさらに容易に設定する。

【解決手段】位置検出器を備えたサーボモータによって駆動される可動部(10)の機械原点位置調整機能を有する機械は、位置検出器により検出された値をカウントするレファレンスカウンタ(16)と、可動部を所定の方向に移動させて機械原点位置に位置決めしたときのレファレンスカウンタの容量を記憶した記憶部(17)と、可動部を位置決めしたときのレファレンスカウンタの値を読み取るレファレンスカウンタ読取部(18)と、レファレンスカウンタのカウンタ容量を読み取るカウンタ容量読取部(19)と、レファレンスカウンタの値とレファレンスカウンタ容量とに基づいて機械原点位置の調整量を算出する調整量算出部(20)と、を含む。

(もっと読む)

工具の軌跡表示機能を備えた数値制御装置

【課題】加工条件変更前後での軌跡形状変化を視覚的に精度よく分析することができ、適切な駆動軸のパラメータ調整を行うことができるようにした数値制御装置の提供。

【解決手段】数値制御装置14は、予め定めた位置指令に基づいて各駆動軸12を制御する数値制御部16と、数値制御部16により駆動制御される各駆動軸12の位置データを取得する位置データ取得部18と、取得された各軸の位置データすなわち位置フィードバック及び工作機械10の機械構成の情報から、工作機械の工具先端点の座標を算出する工具座標算出部20と、算出された工具先端点の座標をフィードバック軌跡として記憶する工具軌跡記憶部22と、記憶されたフィードバック軌跡を画面表示する表示部24と、を有する。

(もっと読む)

工具管理システム

【課題】工具の情報の入力作業が簡単で、誤入力、入力漏れのおそれが小さく、入力後の情報の確認作業が簡単な工具管理システムを提供することを課題とする。

【解決手段】工具管理システム2は、単一の画面23、24中に単一の工具T1〜T7の像230a、240aと、工具T1〜T7の所定の部位に関する情報項目230b、240bと、を表示する画面21を有する表示装置20を備える。作業者は、工具T1〜T7の像230a、240aおよび情報項目230b、240bを見ながら、情報を入力することができる。このため、工具T1〜T7の情報の入力作業が簡単である。また、誤入力、入力漏れのおそれが小さい。また、入力後の情報の確認作業が簡単である。

(もっと読む)

ギブ締め付け状態把握方法及び装置

【課題】ギブ締め付け状態の把握を簡単に行うことができるギブ締め付け状態把握方法及び装置を提供する。

【解決手段】ギブ締め付け状態把握装置8は、テーブル2を一定の移動範囲で往復移動させる測定用位置指令を、位置指令p0としてフィードバック制御機構7に与えることにより、前記一定の移動範囲でテーブルを往復移動させ、このときにパルスエンコーダ5とテーブル位置検出器6から、第1のテーブル位置検出値p1と第1のテーブル位置検出値p2を取得してメモリ44に保存するデータ取得部41と、メモリに保存した第1のテーブル位置検出値p1と第2のテーブル位置検出値p2とに基づいて、ロストモーション値Lを算出するロストモーション値計算処理部42と、この算出したロストモーション値Lと、ロストモーション設定値L1,L2とを比較することにより、ギブ21の締め付け状態を判定するギブ締め付け状態判定処理部43とを有する構成とする。

(もっと読む)

工具先端点の加速度または加加速度の表示部を備えた工具軌跡表示装置

【課題】駆動軸または工具の指令位置に対する実位置の形状誤差の分析を容易に行う。

【解決手段】工具軌跡表示装置(20)は、複数の駆動軸の位置指令の指令値時系列データ、複数の駆動軸の位置検出値の検出値時系列データおよび工作機械の構成に基づいて工具指令座標値および工具実座標値を算出する工具座標値算出部(22)と、工具指令座標値および工具実座標値における工具の先端点の加速度を算出する加速度算出部(23)と、工具指令座標値および工具実座標値の加速度の表示形式を選択する表示形式選択部(24)と、を具備し、表示形式選択部は、加速度の向きと大きさとに応じて工具の先端点の軌跡を色分けする色表示と、加速度を加速度ベクトルとして工具の先端点の軌跡上に表示するベクトル表示と、隣接する加速度ベクトルの終点を互いに接続する結線を表示する結線表示とのうちの少なくとも一つを行う。

(もっと読む)

学習制御機能を備えたロボット

【課題】従来、学習制御器の調整は経験に基づいて試行錯誤で行われており、調整が難しいという問題があった。

【解決手段】本発明のロボットは、位置制御の対象とする部位にセンサを備えたロボット機構部(1)と、ロボット機構部の動作を制御する制御装置(2)とを含み、制御装置(2)は、ロボット機構部の動作を制御する通常制御部(4)と、作業プログラムに指定された教示速度に、速度変化比を乗算した速度指令にてロボット機構部(1)を動作させたときに、センサにより検出された結果から、ロボット機構部の制御対象の軌跡又は位置を目標軌跡又は目標位置に近づけるため、もしくは制御対象の振動を抑制するための学習補正量を算出する学習を行う学習制御部(3)と、を有し、ロボット機構部の制御対象位置が速度変化比に依らず一定の軌跡を移動するように処理を行うことを特徴とする。

(もっと読む)

回転速度表示装置

【課題】加工条件を変更した場合における加工能率の変化を作業者が容易に把握することができ、びびり振動を抑制する際における作業者の負担を軽減することができる回転速度表示装置を提供する。

【解決手段】びびり振動の発生を検出すると、安定回転速度を算出するとともに、加工プログラムをもとに、現在の回転速度で加工した際の想定加工時間と、安定回転速度で加工した際の想定加工時間とを夫々算出し、さらに回転軸3の回転速度を安定回転速度へと変更した場合に、加工能率がどのように変化するかを演算し、安定回転速度とともにモニタ15に表示するようにした。したがって、作業者は、モニタ15の表示にもとづいて回転速度の変更に伴う加工能率の変化を容易に把握することができ、ひいては加工能率の向上を図ることができる。

(もっと読む)

自動的に加工方向を切換え可能な手動加工機能を備えた数値制御装置

【課題】並行方向と垂直方向の移動方向の切換え操作を不要とする手動加工機能を備えた数値制御装置。

【解決手段】補間のためのパルス信号の出力は0か否か判断し、出力が0でない場合には自動切換えフラグFAを0とし、出力が0の場合には自動切換えフラグFAは0か否か判断し、FAが0の場合には時間カウンタをインクリメントし、FAが0でない場合には時間カウンタをクリアする(SA01〜SA05)。時間カウンタの時間は設定した時間を超過したか否か判断し、時間カウンタの時間が設定した時間以下の場合には処理を終了し、時間カウンタの時間が設定した時間を超過した場合には時間カウンタをクリアし、自動切換えフラグFAを1にし、移動方向は並行方向か否かを判断し、並行方向の場合には移動方向を垂直方向に切換え、並行方向でない,つまり,垂直方向の場合には並行方向に切換え、処理を終了する(SA06〜SA11)。

(もっと読む)

工作機械

【課題】びびり振動を抑制可能で且つ目標とする加工面粗さを得ることもできるような変動パラメータを作業者が容易に把握可能な工作機械を提供する。

【解決手段】びびり振動を抑制するために主軸1の回転速度を変動させるにあたって、びびり振動の抑制に効果的な変動パラメータに係る情報を表示するとともに、回転速度を変動させることで加工面に生じるうねりを考慮して、該うねりを含んだ理論粗さを算出し、該理論粗さを変動パラメータに関連づけた状態で表示手段15に表示するようにした。そのため、作業者は、理論粗さを考慮に入れた上で振動抑制効果の高い変動パラメータの値を容易に把握することができる。したがって、びびり振動を抑制することはできたものの、加工面粗さが目標よりも下回ってしまったというような事態の発生を防止することができる。

(もっと読む)

切削条件設定装置

【課題】工作物Wの材質の変更や工具5の磨耗の進行がおきても、正確なびびり安定限界線図を短時間に作成し、それを用いて切削能率の高い切削条件設定ができる切削条件設定装置92を提供する。

【解決手段】所定工具5aで基準工作物W0を切削したときの基準比切削抵抗Kfa0と基準びびり安定限界線図をNC装置9のデータ記録部922に記録し、所定工具5aの磨耗状況を累積工具磨耗率ηa0としてデータ記録部922に記録する。実切削時の比切削抵抗Kfabと基準比切削抵抗Kfa0と累積工具磨耗率ηa0を用いてρ=Kfab/(ηa0・Kfa0)を演算し、基準びびり安定限界線図の臨界切込み深さLkをρで除することで実びびり安定限界線図を演算・作成する。実びびり安定限界線図を用いて、びびりが発生しないで最大能率となる切削条件を設定する。

(もっと読む)

工作機械用制御装置

【課題】工作機械で生じる熱変位量を算出処理する処理負担を軽減するとともに処理速度の低下を回避し、しかもワークの加工精度向上を実現する工作機械用制御装置を提供すること。

【解決手段】逐次解析制御部110、事前解析制御部120、補正値算出部130、変化量算出部140及びモード切換部150を備え、工作機械Mの構成部分に発生する熱変位量に基づいて補正された加工プログラムを実行して工作機械Mを動作させ、ワークWに対する高精度な加工を実現する工作機械用制御装置100。

(もっと読む)

加工装置、加工装置の制御方法及び加工処理システム

【課題】寸法と質量を測定し加工対象物の特徴を推定して、特徴に適した加工制御を行う。

【解決手段】加工対象物Wが取り付けられる加工台11と、加工対象物を加工する工具を支持するための支持部18に接触子Tcを備え、支持部18と加工台11とを相対移動させ接触子Tcの接触位置をエンコーダ45で検知することにより加工対象物Wの寸法を測定する。また、重量検知センサーMwにより加工対象物の質量を測定する。得られた情報とデータ記憶部35cに記憶している情報から加工対象物Wの特徴を推定し加工制御を行う加工装置を用いる。またその制御方法、加工処理システムを提供する。

(もっと読む)

工作機械用制御装置

【課題】工作機械を試験する前に作業者に加工プログラムの実行順を入力させる作業負担を回避して簡便に加工プログラムのデバッグを実現する工作機械用制御装置を提供すること。

【解決手段】系統番号1、2、3の小さい順に加工プログラムブロックS1−1等を直列に実行するとともに同時に並行して実行すべき加工プログラムブロックS1−4、2−3、3−3を自動的に並行して同時に実行してデバッグを実行する工作機械用制御装置100。

(もっと読む)

ユーザインタフェースが変更可能な数値制御装置

【課題】ユーザインタフェースが変更可能な数値制御装置を提供する。

【解決手段】保守作業を行うにあたり、画面切換情報記憶した外部記憶媒体9を装着する。数値制御装置100は、工作機械120の非常停止信号121、または、安全状態信号122の信号入力11を確認し、非常停止信号121、あるいは、安全状態信号122の入力が無い状態で強制ボタンの押下の何れか1つによって、数値制御装置100は非常停止状態にされ(符号8参照)、工作機械120からの安全状態信号122の入力が有れば、数値制御装置100は非常停止状態にされず、ユーザインタフェース表示に用いられる画面テーブルが通常作業用画面テーブル6から保守作業用画面テーブル7に切り換わり(図5の切換12)、表示装置13に表示されるユーザインタフェース表示が、通常作業用インタフェース表示14から保守作業用ユーザインタフェース表示15に切り換わる。

(もっと読む)

振動抑制装置

【課題】手動で回転速度を変更するに際し、容易且つ確実に安定回転速度へと変更することができ、作業者の負担を軽減することができる振動抑制装置を提供する。

【解決手段】表示装置12の表示画面12aに複数のインジケータ32、32・・からなる増速指示部31a及び減速指示部31bを設けており、回転速度を安定回転速度へと変更するに際してのダイヤル14の操作方向及び操作量を表示するようにした。そのため、作業者は、それらの表示を視認することでダイヤル14の操作方向及び操作量を容易に把握することができる。したがって、作業者にかかる負担を軽減することができるし、短時間で確実に回転速度を安定回転速度へと変更することができ、加工面精度の向上や工具の破損防止等も期待することができる。

(もっと読む)

方法プランをコンピュータ支援決定するための方法、データ処理システム、およびコンピュータプログラム、ならびにデータキャリア

【課題】成形プロセスによりシートメタル成形部品を製造するための工具についての工具パラメータを生成する。

【解決手段】方法は、部品の形状特性の組を決定するステップを含む。形状特性の各々は、特性の種類および形状パラメータにより記述される。方法はさらに、方法基準を決定するステップを含む。方法基準は、形状特性を製造するための1つの変形を記述する。方法基準は少なくとも1つのモジュールを含む。モジュールは処理ユニットを表わし、どの処理ユニットが成形操作中に実行され得るかを記述する。方法はさらに、方法基準のモジュールの各々について構成要素を決定するステップを含む。構成要素は、モジュールを実現するのに必要とされる工具について記述する。方法はさらに、構成要素パラメータを決定するステップを含む。構成要素パラメータは、構成要素または工具の形状パラメータを含む。

(もっと読む)

加工時間予測部および加工誤差予測部を有する数値制御装置

【課題】許容加工誤差内で最も短い予測加工時間を求める数値制御装置。

【解決手段】ワークの加工を行う際の加工速度を与える速度データと加工精度を与える精度データを指定し、加工プログラム2に対しプログラム解析部3で補間用データを作成し、補間部4は補間前加減速部5によって作成された速度に基づいて前記補間用データにしたがって補間を行い補間データ(ΔPn)を作成し、補間後加減速部7は補間データ(ΔPn)に対して補間後加減速を行いサーボ位置指令データ(VCn)を作成し、サーボシミュレーション部8はサーボ位置指令データ(VCn)を受け取り、実際のサーボ動作をシミュレーションしたサーボ位置データ(Qn)を作成し、加工時間予測部6は補間データによりまたは補間回数をカウントすることにより加工時間を測定でき、加工誤差予測部9は補間データ(ΔPn)とサーボ位置データ(Qn)を用い予測加工誤差を求める数値制御装置1。

(もっと読む)

1 - 20 / 197

[ Back to top ]