Fターム[4F209AH73]の内容

曲げ・直線化成形、管端部の成形、表面成形 (35,147) | 用途物品 (3,361) | 光学部品(←ホログラム、偏光体) (1,679)

Fターム[4F209AH73]の下位に属するFターム

レンズ(眼鏡レンズ、コンタクトレンズ) (26)

特殊レンズ(←フレネルレンズ) (322)

プリズム (8)

光伝送体(←光ファイバー、ケーブル) (2)

光反射体、鏡 (12)

光学情報担体、光ディスク (161)

眼鏡フレーム

Fターム[4F209AH73]に分類される特許

1 - 20 / 1,148

自由曲面の成形方法、その方法によって成形された自由曲面及びその自由曲面を用いた視覚表示装置

ナノインプリントリソグラフィ装置及びナノインプリントリソグラフィ方法

円筒状スタンパの製造方法および円筒状スタンパ

計測方法、インプリント装置、及び物品の製造方法

ゾルゲル法を用いた凹凸基板の製造方法、それに用いるゾル溶液、及びそれを用いた有機EL素子の製造方法並びにそれから得られた有機EL素子

転写装置、アライメント方法および転写方法

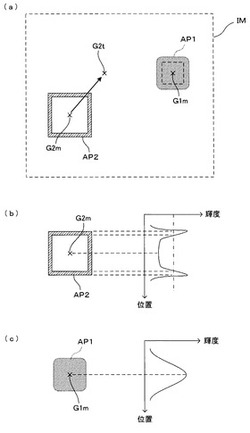

【課題】担持体および基板のそれぞれに形成されたアライメントマークの両方に同時に撮像手段のピントを合わせることができない場合であっても、担持体と基板との位置合わせを高精度に行う。

【解決手段】透明なブランケットを介してCCDカメラで撮像された画像IMから、基板側のアライメントパターンAP1およびブランケット側のアライメントパターンAP2それぞれの重心位置G1mおよびG2mを画像処理により求める。ブランケット側のアライメントパターンAP2については、ピントが合った状態で撮像された画像からエッジ抽出を伴う処理により重心G2mの位置を特定する。ピントが合わず輪郭がぼやけた状態で撮像された基板側のアライメントパターンAP1については、高い空間周波数成分を除去して低周波成分を抽出し、その結果から重心G1mの位置を特定する。

(もっと読む)

パターン転写方法およびパターン転写装置

【課題】パターンを担持したブランケット等の担持体と基板を互いに密着させた後、両者を互いに離間させることで剥離して担持体上のパターンを基板に転写するパターン転写技術において、担持体と基板との剥離を良好に行う。

【解決手段】離間開始時では第1離間速度V1でブランケットBLおよび基板SBを互いに離間移動させてブランケットBLと基板SBとの密着領域CPの各角部でブランケットBLおよび基板SBを部分剥離させた(第1工程)後、当該部分剥離後に離間速度を、第1離間速度V1よりも遅い第2離間速度V2に切り替えて、少なくとも密着領域CPが円弧を描く前までの間、この第2離間速度V2でブランケットBLに対して基板SBを離間移動されてブランケットBLおよび基板SBの剥離を進行させる(第2工程)。

(もっと読む)

テンプレートの表面処理方法及び装置

【課題】テンプレート表面に充填性と離型性を両立した離型層を形成する。

【解決手段】本実施形態では、インプリント処理時に光硬化性樹脂に接触させる凹凸を有するパターン面を備えたテンプレートの表面処理を行う。この表面処理方法は、テンプレート1のパターン面に第1シランカップリング剤を供給する工程と、テンプレート1のパターン面に第2シランカップリング剤を供給する工程と、を備えている。第1シランカップリング剤を使用してテンプレート表面に形成する離型層は、第2シランカップリング剤を使用してテンプレート表面に形成する離型層と比較して、前記光硬化性樹脂に対する接触角及び水に対する接触角が低い。

(もっと読む)

片面研磨用保持材の製造方法

【課題】液晶ディスプレイ用ガラス基板等の被研磨物について初期から加工数を重ねていっても研磨後の被研磨物の品質に影響を与える表面形状を変化させることなく、これにより一定の研磨品質を維持することができ、さらに、被研磨物の品質に影響のある保持面の表面平坦性が向上し、大型で極薄の被研磨物であっても研磨中にはこれを堅固に保持することができ、かつ、研磨後は安全かつ容易に剥がすこともできる片面研磨用保持材の製造方法を提供する。

【解決手段】発泡層と緻密な発泡による表面部分を有する樹脂シートを湿式成膜法により製造する工程と、表面に凸部を有する加熱可能なディンプルロールに樹脂シートを供給して樹脂シートの緻密な発泡による表面部分を圧接させることにより、樹脂シートを構成する材料の流動開始温度以上で熱成形加工する工程とを含むことを特徴とする。

(もっと読む)

光学部材の製造方法

【課題】光学部材の凹凸形状をより簡易に決定するための光学部材の製造方法を提供すること。

【解決手段】試作用転写型53の形状を異なる転写率で転写することにより、互いに異なる凹凸形状を有する複数の光学部材試作品30を成形する試作品成形ステップと、複数の光学部材試作品30それぞれの光学特性を評価する評価ステップと、光学特性に基づいて光学部材の凹凸形状を決定する形状決定ステップと、試作用転写型53を用いてラインスピードを所定速度まで上げたときに安定性を有する転写率を見つけ出す確認ステップと、形状決定ステップにより決定された凹凸形状が確認ステップにより見つけ出された転写率で得られるような光学部材製造用転写型を作製する転写型作製ステップと、転写型作製ステップにより作製された光学部材製造用転写型からの転写により光学部材を成形する光学部材成形ステップと、を含む、光学部材の製造方法。

(もっと読む)

樹脂スタンパ用形状調整ステージ及びこれを備えたインプリント装置

【課題】熱や周囲環境の変化により伸縮して形状変化が生じた樹脂スタンパの形状を調整することができる樹脂スタンパ用ステージを提供すること。

【解決手段】一方の表面に微細な凹凸パターンが形成された樹脂スタンパ16を、その凹凸パターン形成面とは反対側の面が接するように載置するための載置台12を有し、該載置台12は複数に分割され、該分割されてなる複数の分割載置部12−1〜12−9の少なくとも一部は、前記樹脂スタンパの前記反対側の面側から前記樹脂スタンパを固定する固定機構と、前記載置台の載置面の平面方向に移動する移動機構と、を有することを特徴とする樹脂スタンパ用形状調整ステージ10。

(もっと読む)

アライメント方法及び凹凸パターン形成方法

【課題】樹脂スタンパの変形が生じた場合であっても、樹脂スタンパと基板との位置合わせを精確に行うことができるアライメント方法を提供すること。

【解決手段】一方の表面に微細な凹凸パターンが形成された樹脂スタンパ16の該微細な凹凸パターンを基板18上に形成された光硬化性樹脂層20に転写する際に、前記樹脂スタンパ16と前記基板18とを位置合わせするアライメント方法であって、以下の工程:前記基板18に対向するように配置されたステージ12に、前記凹凸パターン形成面16aとは反対側の面が接するように前記樹脂スタンパ16を載置し、該樹脂スタンパ16を前記反対側の面側から固定する固定工程;前記樹脂スタンパ16の変形部位を検出する検出工程;及び前記変形部位の検出結果に基づいて、前記固定した状態で前記樹脂スタンパ16をその平面方向に伸縮する伸縮工程;を含むことを特徴とするアライメント方法。

(もっと読む)

光学部材の製造方法

【課題】光学部材の凹凸形状をより簡易に決定するための光学部材の製造方法を提供すること。

【解決手段】転写型53の形状を異なる転写率(h3/h1)で転写することにより、互いに異なる凹凸形状を有する複数の光学部材試作品30を成形するステップと、複数の光学部材試作品30それぞれの光学特性を評価するステップと、光学特性に基づいて光学部材の凹凸形状を決定するステップと、光学部材試作品30を成形する際に使用される転写型53の形状を、決定された凹凸形状に対応する転写率で転写することにより、光学部材を成形するステップと、を含む、光学部材の製造方法。

(もっと読む)

樹脂スタンパ用形状調整ステージ及びこれを備えたインプリント装置

【課題】熱や周囲環境の変化により伸縮して形状変化が生じた樹脂スタンパの形状を調整することができる樹脂スタンパ用ステージを提供すること。

【解決手段】一方の表面に微細な凹凸パターンが形成された樹脂スタンパ16を、その凹凸パターン形成面とは反対側の面が接するように載置するための載置台12を有し、該載置台12は、前記樹脂スタンパの反対側の面を吸引する複数の吸引孔15を有する吸引機構14と、前記複数の吸引孔15を、前記樹脂スタンパが載置される載置面12aの平面方向にそれぞれ独立して移動させる移動機構と、を備えていることを特徴とする樹脂スタンパ用形状調整ステージ。

(もっと読む)

インプリント装置、それを用いた物品の製造方法

【課題】型と基板上の樹脂との重ね合わせ精度の向上に有利なインプリント装置を提供する。

【解決手段】インプリント方法は、基板を保持面上に保持する保持工程と、パターンが形成されている前記基板上の基板側パターン領域の形状を変形させる変形工程と、変形させた基板側パターン領域上の樹脂と、型とを接触させる接触工程と、樹脂を硬化させる硬化工程と、接触している樹脂と型とを離す離型工程とを備える。変形工程において、基板側パターン領域に対応した基板の裏面と保持面との間に働く最大静止摩擦力よりも大きな変形力を基板の表面に沿う方向に作用させる。

(もっと読む)

検出器、インプリント装置及び物品製造方法

【課題】1つの検出器で2つの物体間の2方向における相対位置を高精度で検出する。

【解決手段】第1マーク及び第2マークの一方は、y方向にP1の格子ピッチとx方向にP2の格子ピッチとを有する格子パターンを含み、第1マーク及び第2マークの他方は、x方向にP3の格子ピッチを有する格子パターンを含む。照明光学系は、その瞳面において、y方向に第1の極IL1とx方向に第2の極IL3、IL4とを含む光強度分布を形成し、第1の極から照明される光が第1マーク及び第2マークで回折した回折光は瞳面において検出光学系の開口に入射し、第2の極から照明される光が第1マーク及び第2マークで回折した回折光は瞳面において検出光学系の開口とは異なる場所に入射する。

(もっと読む)

円筒状モールド

【課題】被転写材の外縁部に生じる不使用領域を削減でき、被転写材の利用効率を向上できる円筒状モールドを提供すること。

【解決手段】本発明の円筒状モールド(10)は、一対角が鈍角であり他対角が鋭角である平行四辺形状の基材(11)の一対の斜辺(11c,11d)を接合して円筒状にしてなる円筒状モールド(10)であって、一対の対辺(11c,11d)が接合された接合辺部(11c)は、基材(11)上において、円筒状モールド(10)の筒軸方向(D1)に対して所定の角度(θ1)を持つことを特徴とする。

(もっと読む)

高屈折率インプリント材料

【課題】高透過率及び高屈折率を有する膜を形成するインプリント材料を提供する。

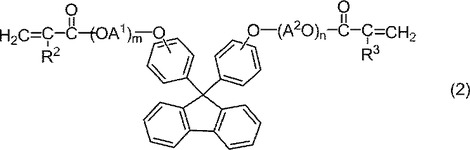

【解決手段】(A)成分、(B)成分及び(C)成分を含有するインプリント材料。(A)成分:特定の式で表されるビフェニル(メタ)アクリレート。(B)成分:下記式(2)で表されるフルオレン(メタ)アクリレート及び/又は特定の式で表されるビスフェノール(メタ)アクリレート。

(式中、R2及びR3は互いに独立して水素原子又はメチル基を表し、A1及びA2は互いに独立して炭素原子数2又は3のアルキレン基を表し、m及びnは互いに独立して0乃至3の整数を表す。)(C)成分:光重合開始剤。

(もっと読む)

インプリント用下層膜組成物およびこれを用いたパターン形成方法

【課題】パターン形成性およびラインエッジラフネスに優れたパターンを提供する。

【解決手段】化合物(A)と溶剤(B)とを含有し、前記化合物(A)が、基材と共有結合および/または相互作用可能な基(Ka)、ならびに、インプリント用硬化性組成物と共有結合および/または相互作用可能な基(Kb)の少なくとも一方を有し、かつ、(式1)で算出できる大西パラメータ(Z)が3.8以上であり、かつ、分子量400以上であることを特徴とするインプリント用下層膜組成物。

(式1) 大西パラメータ=(全原子数)/(炭素数−酸素数)

(もっと読む)

微細構造転写用モールド、表面微細構造部材、微細構造転写用モールドの製造方法及び表面微細構造部材の製造方法

【課題】加工自由度に優れたモールドの製造方法及びこのモールドを用いて得られる表面微細構造部材を提供すること。

【解決手段】モールド(10)は、ロール表面にレジスト層を形成した後、レジスト層にレーザー光を照射してパターニングされる。このように得られたモールド(10)には、2つ以上のパターン部(10a〜10d)が、ロール形状のモールド(10)の外周に沿って設けられているとともに、互いに並列して配置されており、パターン部(10a〜10d)には、モールド(10)の外周に微細構造が形成されており、各パターン部(10a〜10d)を構成する微細構造の大きさは1μm以下である。

(もっと読む)

1 - 20 / 1,148

[ Back to top ]