Fターム[4F209PA01]の内容

曲げ・直線化成形、管端部の成形、表面成形 (35,147) | 表面成形の区分 (2,868) | 機械的手段によるもの (2,645)

Fターム[4F209PA01]の下位に属するFターム

成形用の型板、金型を用いるもの (1,708)

成形用ローラを用いるもの (786)

成形用エンドレスベルトを用いるもの (28)

ローラとエンドレスベルトを併用するもの (40)

成形用の弾性体を用いるもの (9)

成形用のシート、離型紙等を用いるもの (27)

差圧を用いるもの(例;真空・圧空) (5)

Fターム[4F209PA01]に分類される特許

1 - 20 / 42

耐指紋汚染性基材

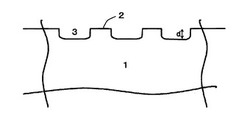

【課題】表面に付着した指紋等の汚れが目立ちにくく、かつ、付着した指紋が布等による乾拭きで拭き取りやすい基材であり、拭き取り部分に再度指紋成分が付着した場合であっても、該指紋成分が目立ちにくい基材、すなわち、優れた耐指紋汚染性を有する基材を提供する。

【解決手段】光透過性、光反射性、または光沢性を有する基材1の平滑な面2の指が接触する箇所に、該平滑な面2に付着した指紋成分を毛細管力で集める凹型の穴3を有し、該穴3の正面視での投影面積の二乗根の寸法が10〜300μmであり、該穴3の平均深さが0.2〜50μmであり、該穴3の分布頻度が面積比で10〜85%であることを特徴とする、耐指紋汚染性基材1。

(もっと読む)

微細構造形成用母型およびその製造方法

【課題】モールドの表面に溝部の幅が100nm以下の微細凹凸構造だけでなく、比較的広い溝部の幅(好ましくは100〜10000nm)を有する微細凹凸構造も形成することが可能な微細構造形成用母型を提供すること。

【解決手段】2種以上の樹脂により形成された2種以上の樹脂層を備える積層体からなり、該積層体の外表面のうちの前記樹脂層の積層方向と略平行な外表面に、溝部を備える凹凸構造を有し、前記溝部の底面が、前記2種以上の樹脂層のうちの1種の樹脂層(A)の端面の少なくとも一部を含むものであり、前記溝部の底面の長手方向が前記樹脂層(A)の端面の長手方向と略平行であることを特徴とする微細構造形成用母型。

(もっと読む)

アクリル樹脂フィルム、アクリル樹脂フィルムの製造方法及びそれを使用した再帰反射シート

【課題】アクリル樹脂フィルムを巻き取ったロール状物品とした場合であってもブロッキング性が良好であり、且つ微細構造を有する金型からの高温での離型性に優れたアクリル樹脂フィルム、その製造方法及びそれを使用した再帰反射シートを提供する。

【解決手段】ASTM D648に従って特定条件で熱変形温度(HDT)を測定した後の試験片の熱変形量が0.25mmとなるときのHDTが80〜130℃であるアクリル樹脂(A)100質量部及び界面活性剤(B)0.1〜3.8質量部を含有するアクリル樹脂組成物(C)から得られるアクリル樹脂フィルム、そのアクリル樹脂フィルムの表面に微細構造を有する金型を熱プレスした後に金型からアクリル樹脂フィルムを剥離する、表面に微細構造を有するアクリル樹脂フィルムの製造方法及び表面に微細構造を有するアクリル樹脂フィルムを使用した再帰反射シート。

(もっと読む)

脂環式構造含有重合体を含有するクレーズを有するフィルム

【課題】

本発明は、クレーズの幅が狭く、クレーズとクレーズの間隔が狭い、クレーズを有する高分子フィルムを安定して精度よく形成することである。

【解決手段】本発明は、透明性の高分子フィルムに規則的なクレーズ領域を設けたことを特徴とするクレーズを有するフィルムにおいて、該高分子フィルムが脂環式構造含有共重合体を含むことを特徴とするクレーズを有するフィルムである。

(もっと読む)

発光式看板

【課題】超音波加工により反射パターンを形成した場合において、反射パターンの不均一さを調整することで、表面にムラが生じることを防止する。

【解決手段】第1の形成工程及び第2の形成工程により、導光板の主面に複数の加工ドットを備えた超音波加工用ホーンを接触させ、複数の凹部からなる第1の凹部群及び第2の凹部群を形成し、前記端面から入射した光を主面から射出する前記導光板を用いた発光式看板にあって、第1の形成工程では、超音波加工用ホーンを導光板の主面に複数回接触させることで複数の前記第1の凹部群を互いに隣接するように形成し、第2の形成工程では、複数の第1の凹部群のうち、隣接して形成された4箇所の第1の凹部群の領域(A1,A2,A9,A10)に跨るように、且つ第2の凹部群を構成する各凹部が第1の凹部群を構成する各凹部と重ならない様に第2の凹部群を形成する(領域B1)。

(もっと読む)

エンボステープの製造方法、エンボステープの製造装置、およびエンボステープ

【課題】生産性が高く、高品質のエンボステープを製造することのできるエンボステープの製造方法、エンボステープの製造装置、およびエンボステープを提供する。

【解決手段】エンボステープの製造装置は、樹脂シートを押出成形する押出機と、この押出機により成形された樹脂シートを所定幅にスリットして複数の樹脂シートとするスリッターと、前記樹脂シートまたは前記複数の樹脂シートにエンボス成形を施すエンボス成形機とを備え、前記押出機を出た後の樹脂シートの移動速度と、前記スリッターにおける複数の樹脂シートの移動速度と、前記エンボス成形機における樹脂シートの移動速度とが同じになるように、前記各樹脂シートの移動速度のうち少なくともいずれかを制御する制御装置を備える。

(もっと読む)

インパクトプリントタイプのホットエンボシング装置

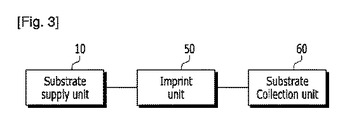

本発明は、連続的に供給される基板にインプリント工程を実行するインパクトプリントタイプのホットエンボシング装置に関し、より詳細には、連続的に基板を供給する基板供給部と、前記基板を加熱し、加熱された基板にドット形態またはライン形態でインパクトしてインプリント工程を実行するインプリント部とを含んで構成されることを特徴とする、インパクトプリントタイプのホットエンボシング装置に関する。

このような本発明は、既存のドットプリンタあるいはラインプリンタにおける印刷方式を採用したホットエンボシング装置であり、微細な探針または微細形状が刻まれた印刷ヘッド方式の機構を利用して基板上にパターンを形成する。  (もっと読む)

(もっと読む)

樹脂シートの表面処理方法

【課題】樹脂シートの送り方向(一方向)と幅方向の多方向に凹凸を付けることができ、樹脂シートの表面に積層する熱可塑性樹脂などの積層材料との接着力に方向性を生じさせることなく、好適に積層材料を接着することを可能にする樹脂シートの表面処理方法を提供する。

【解決手段】樹脂シート2を一方向Mに送りつつ、この樹脂シート2の表面2aを凹凸状に処理する樹脂シートの表面処理方法であって、回転ブラシ7を備えた複数の表面処理装置8をそれぞれ、樹脂シート2の表面2aに直交する方向Tに延びる回転軸15、16周りに回転させながら、各表面処理装置8の回転ブラシ7を樹脂シート2の表面2aに押し当てて、表面2aに凹凸を形成するようにした。

(もっと読む)

光学部品の製造方法

【課題】成形型の型面に離型剤を塗布することなく、離型性を向上させ、また、感光性樹脂自体の樹脂組成を変えることなく、同じ照度・照射時間でありながら感光性樹脂の硬化性を向上させて結果として離型性を向上させ、欠陥のない光学部品を得ることができる光学部品の製造方法を提供する。

【解決手段】光透過性基板2上に供給された感光性樹脂1Aに成形型3を型押しした状態で、上記光透過性基板2を透して光照射し光学部品1を製造するに際し、上記成形型3として、型面3aでの、波長365nmの光の反射率が、46%以上に設定されているものを用いる。

(もっと読む)

輝度向上部材用ポリエステルフィルム

【課題】 基材として使用されるポリエステルフィルムの表面に塗布された液晶の配向を高度に制御することができ、当該液晶にムラやスジ状の欠陥が生じることを防止することができる、優れた特性を有する輝度向上部材用フィルムとして好適なポリエステルフィルムを安価にかつ歩留まり良く提供する。

【解決手段】 積層構造のポリエステルフィルムの少なくとも一方の最外層表面を強度35〜50mmでラビング処理した後の当該表面の水滴接触角が70〜75°であることを特徴とする輝度向上部材用ポリエステルフィルム。

(もっと読む)

加飾シートの製造方法

【課題】インサート成形法に使用する場合においても、目標とする立体的意匠の美観を忠実に再現し得るようにした加飾シートの製造方法を提供する。

【解決手段】基体シート10の背面にエンボス加工により凹凸形状面11を形成し、凹凸形状面11上にUV硬化性インキ層12を形成し、UV照射によるUV硬化性インキ層12の硬化後、UV硬化性インキ12層上に絵柄層13を形成する。したがって、インサート成形の際に基体シート10が加熱されても凹凸形状はそのまま保持されるので、製造される加飾シート1は目標とする立体的意匠の美感を忠実に再現できる。

(もっと読む)

ナノインプリント用モールドの製造方法

【課題】被加工物の意図しない部位への露光を確実に抑制できるナノインプリント用モールドを簡便に製造するための製造方法を提供する。

【解決手段】基材加工工程にて、凸構造部4に所望の開口6aをもつ遮光性エッチングマスク6が配設され、この開口に対応した凹部5が形成されている基材を作製し、レジスト層形成工程にて、ポジ型感光性レジスト膜21を形成し、開口6aの開口幅よりも大きな波長の光を基材2側から照射して遮光性エッチングマスク6をマスクとしてポジ型感光性レジスト膜21を露光し、現像してレジスト層22を形成し、リフトオフ工程にて、基材に遮光膜8を形成し、その後、レジスト層22を剥離して、凸構造部4の側面および凸構造部4の周囲の基部3のみに遮光膜8を残し、除去工程にて、凸構造部から遮光性エッチングマスクを除去する。

(もっと読む)

チューブ容器の加飾方法

【課題】加熱手段を用いることなく、チューブ容器の側面に立体的な加飾を施すこと。

【解決手段】円筒形状のチューブ胴部の一端部を前記チューブ胴部内部を貫通する固定軸の端部に固定する固定工程と、前記チューブ胴部に内嵌する中空円筒形状のチューブ内嵌治具で前記チューブ胴部の姿勢を保ちつつ、前記チューブ内嵌治具に形成されるピンを前記チューブ胴部の内面に対して付勢することで前記チューブ胴部に模様を形成する加飾工程と、を有し、前記加飾工程では、前記固定軸側面に形成されるガイド溝に前記チューブ内嵌治具の内側面に形成されるガイド突起をガイドさせつつ、前記チューブ内嵌治具又は前記固定軸を作動させ前記チューブ内嵌治具と前記固定軸とを前記固定軸の軸方向に相対的に移動させることで加飾を行うことを特徴とする。

(もっと読む)

ナノインプリント用テンプレートの検査方法

【課題】精度良く微細なパターンを検査することが可能なナノインプリント用テンプレートの検査方法を提供する。

【解決手段】表面にパターンが形成されたナノインプリント用のテンプレート100の裏面側からテンプレート100に光を照射する工程と、光の照射によってテンプレート100の表面近傍に発生する近接場光を検出する工程と、検出された近接場光に基づいてテンプレート100の検査を行う工程とを備える。

(もっと読む)

ナノインプリント装置及び該装置を用いた記憶媒体の製造方法

【課題】ナノインプリント装置におけるインプリント時のレジスト層の残渣を無くして、微細なパターンの形成、高密度なビットパターンド媒体を製作する。

【解決手段】レジストの表面に微小な凹凸パターンを有するモールド41を押し当てることによって、モールド41上の突起部47で凹凸をレジストの表面に転写するナノインプリント装置において、モールド41の突起部47の頂面に連続する溝部48を設けておき、モールド41をレジストに押し当てる時に、レジストの一部がこの溝部48内に収容されるようにして、レジスタの残渣が少なくなるようにしたナノインプリント装置である。

(もっと読む)

版の製造方法、レンズアレイ、バックライトユニット及び表示装置

【課題】液晶表示装置などの表示装置の多くは光源その他の光学部品からなるバックライトユニットを備えており、該バックライトユニットには多数のマイクロレンズからなるレンズアレイが使用されている。該レンズアレイを作製するために用いる版をより安価且つ簡易に製造する技術を提供する。

【解決手段】版25の製造方法は、樹脂からなる層22に複数の粒子21の各々を部分的に埋め込むことと、この状態で前記樹脂を硬化させることと、前記複数の粒子21を硬化後の前記樹脂を含んだ前記層22から除去することとを具備する。

(もっと読む)

転写型及び情報記録媒体用基板製造方法

【課題】基材よりはみ出した被転写材を基材側から取り去る転写型を提供する。

【解決手段】表面に穴を中心に同心円状の複数の凹凸構造110を備えた円環領域103と円環領域103を囲む外部領域104及び円領域105とを有し、円環領域103と、円環領域103と同一の大きさであって中心に穴を有する円盤状の基材001との間に配置された被転写材を挟み押圧することで、被転写材に凹凸構造110を転写する転写型100であって、円環領域103、外部領域104、及び円領域105のそれぞれは、被転写材を円環領域103から離型させた時点で外部領域104及び円領域105に被転写材が接着している離型性を有する。

(もっと読む)

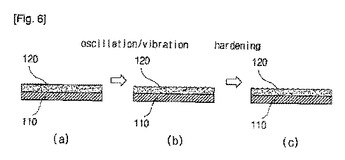

流動体の表面パターン形成装置およびその形成方法

表面パターン形成装置は、一定の条件で硬化することができる流動体、前記流動体が塗布される基底部、および前記塗布された流動体に振動を加えて前記流動体の表面に波形を形成する振動部を含む。また、表面パターン形成方法は、基底部に流動体を塗布させる流動体収容段階、前記基底部に塗布された流動体に振動を付加して前記流動体の表面に波形を形成する振動段階、および前記波形が形成された流動体を硬化する硬化段階を含む。この流動体の表面パターン形成装置および方法は、振動部によって流動体の表面に多様なパターンを容易に形成することができるという長所がある。また、流動体の表面に機械的接触なくパターンを形成することができるため、パターンの大きさに制約が少なく、パターンの生産費用を節減することができる。さらに、流動体の表面に微細な大きさのパターンを形成するために別途の精密金型を用いる必要がない。  (もっと読む)

(もっと読む)

マーキング部付きフッ素樹脂チューブおよびその製造方法

【課題】スクリーン印刷やローラーによる転写印刷などの一般的なマーキング方法でマーキングが可能なマーキング部付きフッ素樹脂チューブ及びその製造方法を提供することを目的とする。

【解決手段】材質がフッ素樹脂で構成されてなり、押出成形法で成形されたチューブと、前記チューブの表面1aに表面粗さRzの値が45nm以上165nm以下とする表面処理がされたマーキング部7と、を有することを特徴とするマーキング部付きフッ素樹脂チューブ1を用いることにより、上記課題を解決できる。

(もっと読む)

超撥水性材料及びその製造方法

【課題】全体が均一な撥水性を有する超撥水性材料、及び該超撥水性材料を簡単な工程で効率良く低コストで製造する方法を提供する。

【解決手段】軟化温度以上に加熱したフッ素樹脂基材の表面に熱転写により100〜8000メッシュの網目模様を形成することにより、水との接触角が140〜179°である超撥水性材料を製造する。

前記網目模様は、線径が1〜100μmで、目開きが0.1〜100μmの金網を直接フッ素樹脂材料の表面に熱転写することが好ましい。

(もっと読む)

1 - 20 / 42

[ Back to top ]