Fターム[4F209PC01]の内容

曲げ・直線化成形、管端部の成形、表面成形 (35,147) | 表面成形された面の形状 (2,201) | 規則的面形状のもの (599)

Fターム[4F209PC01]に分類される特許

1 - 20 / 599

円筒状スタンパの製造方法および円筒状スタンパ

インプリント用基板選択システム、インプリント用基板選択プログラム、インプリントシステム、インプリント用基板選択方法及びインプリント方法

微細構造転写装置

パターン形成方法

【課題】塗布された反転材の段差を小さくし、反転マスクプロセスにより所望のパターンを形成する。

【解決手段】本実施形態によれば、パターン形成方法は、被加工膜上の第1領域に第1パターンを形成する工程と、前記第1パターンを覆うように前記被加工膜上に感光性化合物を有する反転材膜を形成する工程と、前記反転材膜を露光及び現像し、前記被加工膜上の前記第1領域とは異なる第2領域において、前記反転材膜を第2パターンに加工する工程と、前記反転材膜を露光及び現像した後、前記第1パターンの上面が露出するように前記反転材膜をエッチバックし、前記第1領域において前記反転材膜を第3パターンに加工する工程と、前記第2パターン及び前記第3パターンをマスクとして前記被加工膜をエッチングする工程と、を備える。

(もっと読む)

インプリント用モールド及びその製造方法

【課題】基体からの剥離のおそれがほとんどない、高い精度の凹凸パターンを有するインプリント用モールド及びその製造方法を提供する。

【解決手段】平坦化剤の塗布により基体主表面の凸凹4を埋めた上で、最表面には所望の凹凸パターン6’が形成されている平坦化剤層6を有することを特徴とするインプリント用モールド。

(もっと読む)

樹脂フィルムと基板とのアライメント方法

【課題】樹脂フィルムに形状変化が生じた場合であっても、樹脂フィルムの凹凸パターンを基板の所望とする位置に合わせることができるアライメント方法を提供すること。

【解決手段】表面に微細な凹凸パターンが形成された樹脂フィルム11と、前記凹凸パターンが転写されるべき光硬化性樹脂層16を有する基板15とを貼り合わせる際に、前記樹脂フィルム11と前記基板15とを位置合わせするアライメント方法であって、前記樹脂フィルム11はその平面形状が多角形であり、前記樹脂フィルム11の頂点部分は保持せずに辺の縁部を保持して平面方向に伸長する工程を含むことを特徴とするアライメント方法。

(もっと読む)

片面研磨用保持材の製造方法

【課題】液晶ディスプレイ用ガラス基板等の被研磨物について初期から加工数を重ねていっても研磨後の被研磨物の品質に影響を与える表面形状を変化させることなく、これにより一定の研磨品質を維持することができ、さらに、被研磨物の品質に影響のある保持面の表面平坦性が向上し、大型で極薄の被研磨物であっても研磨中にはこれを堅固に保持することができ、かつ、研磨後は安全かつ容易に剥がすこともできる片面研磨用保持材の製造方法を提供する。

【解決手段】発泡層と緻密な発泡による表面部分を有する樹脂シートを湿式成膜法により製造する工程と、表面に凸部を有する加熱可能なディンプルロールに樹脂シートを供給して樹脂シートの緻密な発泡による表面部分を圧接させることにより、樹脂シートを構成する材料の流動開始温度以上で熱成形加工する工程とを含むことを特徴とする。

(もっと読む)

アライメント方法及び凹凸パターン形成方法

【課題】樹脂スタンパの変形が生じた場合であっても、樹脂スタンパと基板との位置合わせを精確に行うことができるアライメント方法を提供すること。

【解決手段】一方の表面に微細な凹凸パターンが形成された樹脂スタンパ16の該微細な凹凸パターンを基板18上に形成された光硬化性樹脂層20に転写する際に、前記樹脂スタンパ16と前記基板18とを位置合わせするアライメント方法であって、以下の工程:前記基板18に対向するように配置されたステージ12に、前記凹凸パターン形成面16aとは反対側の面が接するように前記樹脂スタンパ16を載置し、該樹脂スタンパ16を前記反対側の面側から固定する固定工程;前記樹脂スタンパ16の変形部位を検出する検出工程;及び前記変形部位の検出結果に基づいて、前記固定した状態で前記樹脂スタンパ16をその平面方向に伸縮する伸縮工程;を含むことを特徴とするアライメント方法。

(もっと読む)

樹脂スタンパ用形状調整ステージ及びこれを備えたインプリント装置

【課題】熱や周囲環境の変化により伸縮して形状変化が生じた樹脂スタンパの形状を調整することができる樹脂スタンパ用ステージを提供すること。

【解決手段】一方の表面に微細な凹凸パターンが形成された樹脂スタンパ16を、その凹凸パターン形成面とは反対側の面が接するように載置するための載置台12を有し、該載置台12は、前記樹脂スタンパの反対側の面を吸引する複数の吸引孔15を有する吸引機構14と、前記複数の吸引孔15を、前記樹脂スタンパが載置される載置面12aの平面方向にそれぞれ独立して移動させる移動機構と、を備えていることを特徴とする樹脂スタンパ用形状調整ステージ。

(もっと読む)

転写ローラーの製造方法及び転写ローラー製造装置

【課題】耐摩耗性に優れ印刷品質の高い印刷物が得られる転写ローラーの製造方法及び製造装置を提供する。

【解決手段】棒状の金属を芯棒とし、その芯棒に弾性体が積層形成されたローラーの表面に微細パターンを有する転写ローラーを製造する方法であって、加硫ゴム表面に対して所望パターン形状が形成されたマスクを通過させたレーザー光を照射し、加硫ゴム表面にパターン加工することを特徴とする転写ローラーの製造方法及びその方法を用いた転写ローラーの製造装置。

(もっと読む)

インプリント装置、それを用いた物品の製造方法

【課題】基板上に予め存在するパターン領域に形成されるパターンと、新たに形成する樹脂のパターンとの重ね合わせに有利なインプリント装置を提供する。

【解決手段】インプリント装置1は、型8に形成されているパターンを基板10上の樹脂14に転写する。このインプリント装置1は、型8に力を加え、型8に形成されているパターン領域を変形させるモールド形状補正機構201と、基板10上に形成されている基板側パターン領域20を加熱し、基板側パターン領域20を変形させるウエハ加熱機構6と、型8に形成されているパターン領域8aと、基板側パターン領域20との形状の差に関する情報を得、得られた情報に基づいて、型8に形成されているパターン領域8aと基板側パターン領域20との形状の差を低減するように、モールド形状補正機構201およびウエハ加熱機構6を制御する制御部7とを備える。

(もっと読む)

パターン化磁気記録ディスクをナノインプリントするための放射状非データマークを有するマスタディスクを作製するためのブロック共重合体を使用する方法

【課題】パターン化磁気記録ディスクをナノインプリントするための放射状非データマークを有するマスタディスクを作製するためのブロック共重合体を使用する方法を提供する。

【解決手段】 パターン化メディア磁気記録ディスクをナノインプリントするためのマスタディスクを作製する方法は、データアイランドと非データ領域の両方のパターンを有する。本方法は、ブロック共重合体(BCP)成分の1つの隙間領域のパターンだけでなくほぼ放射状の線のパターンおよび/またはほぼ同心のリングを形成するためにブロック共重合体(BCP)の誘導自己組織化を利用する。線および/またはリングのパターンは基板に垂直なラメラとして位置合わせされたBCP成分を有し、一方、隙間領域のパターンは基板に平行なラメラとして位置合わせされたBCP成分を有する。BCP成分の1つは除去され、他のBCP成分をエッチマスクとして残す。

(もっと読む)

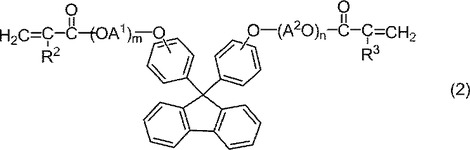

高屈折率インプリント材料

【課題】高透過率及び高屈折率を有する膜を形成するインプリント材料を提供する。

【解決手段】(A)成分、(B)成分及び(C)成分を含有するインプリント材料。(A)成分:特定の式で表されるビフェニル(メタ)アクリレート。(B)成分:下記式(2)で表されるフルオレン(メタ)アクリレート及び/又は特定の式で表されるビスフェノール(メタ)アクリレート。

(式中、R2及びR3は互いに独立して水素原子又はメチル基を表し、A1及びA2は互いに独立して炭素原子数2又は3のアルキレン基を表し、m及びnは互いに独立して0乃至3の整数を表す。)(C)成分:光重合開始剤。

(もっと読む)

成形体の製造方法

【課題】微細なパターンを有する成形体を、目的の形状を有するものとして効率よく製造することができる成形体の製造方法を提供すること。

【解決手段】本発明の成形体の製造方法は、成形型を用い、ワークを加熱して、幅が10nm以上500μm以下の微細なパターンを有する成形体を製造する方法であって、前記成形型の構成材料と前記ワークの構成材料との貯蔵弾性率E’の差が100[MPa]以上となる温度T[℃]で成形を行う加熱工程と、前記ワークを加熱・成形することにより得られた成形体を前記成形型から離型する離型工程とを有し、前記温度T[℃]における前記ワークの構成材料の線膨張係数をα1[℃−1]、前記温度T[℃]における前記成形型の構成材料の線膨張係数をα2[℃−1]としたとき、|α1−α2|≦100.0×10−4の関係を満足することを特徴とする。

(もっと読む)

インプリント用テンプレート、インプリント用テンプレートの製造方法、およびインプリント方法

【課題】 本発明は、高屈折率材料の形成技術や加工技術を要することなく、凹凸構造のアライメントマークを光学的に識別することを可能とし、高いアライメント精度で位置合わせすることができるインプリント用テンプレート、インプリント用テンプレートの製造方法、およびインプリント方法を提供することを目的とするものである。

【解決手段】 テンプレート基板に銀イオンを含有するイオン交換表面層を備えた高エネルギービーム感受性ガラス基板を用い、アライメントマークの凸部における可視光域の光に対する光学濃度を、前記アライメントマークの凹部における可視光域の光に対する光学濃度よりも高くすることにより、上記課題を解決する。

(もっと読む)

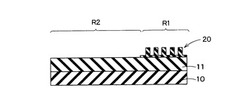

ナノインプリント用複製モールド

【課題】耐久性が高く、かつ安価な複製モールドを提供する。

【解決手段】本発明に係る複製モールド1は、ナノインプリント用の複製モールド1であって、基体10と、基体10上に形成され、主成分が無機ナノ粒子と樹脂からなり、表面に凹凸が形成された複製モールド構造体20とを具備する。複製モールド構造体20は、押し込み弾性率が4000N/mm2以上、74000N/mm2以下であり、線熱膨脹係数が10×10−5K−1未満であり、かつ、365nmにおける透過率が70%以上である。

(もっと読む)

微細構造転写用モールド、表面微細構造部材、微細構造転写用モールドの製造方法及び表面微細構造部材の製造方法

【課題】加工自由度に優れたモールドの製造方法及びこのモールドを用いて得られる表面微細構造部材を提供すること。

【解決手段】モールド(10)は、ロール表面にレジスト層を形成した後、レジスト層にレーザー光を照射してパターニングされる。このように得られたモールド(10)には、2つ以上のパターン部(10a〜10d)が、ロール形状のモールド(10)の外周に沿って設けられているとともに、互いに並列して配置されており、パターン部(10a〜10d)には、モールド(10)の外周に微細構造が形成されており、各パターン部(10a〜10d)を構成する微細構造の大きさは1μm以下である。

(もっと読む)

三次元ナノ構造体アレイ

【課題】複雑な構造で、高精確性を有し、且つ生産コストが低い三次元ナノ構造体アレイ及びその製造方法を提供することを目的とする。

【解決手段】本発明の三次元ナノ構造体アレイは基板と複数の三次元ナノ構造体と、を含む。前記複数の三次元ナノ構造体は、アレイ形式によって、基板の少なくとも一つの表面に設置され、前記三次元ナノ構造体は、第一突部と第二突部を含み、前記第一突部と第二突部とは接触して並列し、隣接する前記第一突部と第二突部との間には、第一溝が形成され、隣接する前記三次元ナノ構造体の間には、第二溝が形成され、前記第二溝の深度は第一溝より深い。

(もっと読む)

熱転写成形装置

【課題】真空(減圧)条件の下で熱転写成形を行う成形装置に要する設備経費を圧縮し、連続的な生産を可能とすることにより時間当たりの生産性の向上も実現できる熱転写成形装置を提供する。

【解決手段】被加工材を減圧して搬送する搬送成形ユニット10と、搬送成形ユニット内の被加工材を補助加熱する補助加熱部30と、搬送成形ユニットを挟持して補助加熱部よりも高圧力により被加工材を加熱成形する加圧熱成形部40と、搬送成形ユニット内の被加工材を冷却する加圧冷却部50と、搬送成形ユニットを挟持して加圧冷却部よりも低圧力により被加工材を補助冷却する補助冷却部60と、搬送成形ユニットの脱気部を通じて内部を減圧し補助加熱部に向けて搬出する搬出部70と、補助冷却部から搬送成形ユニットを受け入れてその分離を行う搬入部80と、接続部110を備え搬送成形ユニットを各部の配置順に搬送し所定位置に載置する搬送装置100を有する。

(もっと読む)

スタンパ、インプリント装置及び処理製品並びに処理製品製造装置及び処理製品製造方法

【課題】

本発明は、ベース膜厚のバラツキを低減できるスタンパ又はインプリント装置、精度のよい微細パターンを有する処理製品、精度のよい微細パターンを形成できる処理製品製造装置又は処理製品製造方法を提供することにある。

【解決手段】

本発明は、スタンパ又は前記スタンパを用いてインプリントするインプリント装置、前記インプリントによって処理製品を製造する処理製品製造装置又は処理製品製造方法、及び製造された処理製品において、前記スタンパは前記処理製品基材から形成される処理製品の機能を果たすのに必要のないダミーパターンを有する。

(もっと読む)

1 - 20 / 599

[ Back to top ]