Fターム[5E315DD22]の内容

印刷回路用の絶縁金属基体 (4,442) | その他の処理 (849) | 機械的加工 (194) | 切断加工 (42)

Fターム[5E315DD22]の下位に属するFターム

多面取り加工 (25)

Fターム[5E315DD22]に分類される特許

1 - 17 / 17

基板構造

【課題】基板の信頼性を向上させる基板構造を提供する。

【解決手段】基板構造は、第1金属基板と、第2金属基板と、フレーム治具と、第1導電層と、第2導電層と、第1接着層と、第2接着層とを備えた基板構造を提供する。第2金属基板は、第1金属基板の上に積み重ねられる。フレーム治具は、第1金属基板および第2金属基板の周囲に配置される。第1接着層は、第1導電層と第1金属基板の間、および第1導電層とフレーム治具の間に配置される。第1導電層は、第1接着層によって、フレーム治具の上表面に固定される。第2接着層は、第2導電層と第2金属基板の間、および第2導電層とフレーム治具の間に配置される。第2導電層は、第2接着層によって、フレーム治具の下表面に固定される。

(もっと読む)

基板の製造方法及び回路基板の製造方法

【課題】本発明は絶縁接着層中にマイクロボイドが残存しない、高品質且つ高放熱である基板及び金属ベース回路基板を効率良く生産する製造方法を提供する。

【解決の手段】金属ベース材、絶縁接着層、導体箔よりなる基板の製造方法であり、絶縁接着剤の各組成物を均一に分散する工程、ロール状である導体箔を連続的に繰り出しながら、前記導体箔上に絶縁接着層を連続成形する工程、連続的に供給される導体箔上の絶縁接着層を加熱することで、Bステージ状態まで硬化させる工程を有することを特徴とする。更に、絶縁接着剤が少なくともエポキシ樹脂及び無機フィラーを主成分とし、Bステージ状態の絶縁接着剤の反応開始温度が60℃以上であり、Cステージ状態の絶縁接着層の熱伝導率が1.0W/(m・K)以上であることを特徴とする。

(もっと読む)

車載電気接続箱用メタルコア基板及びこれのコア板構造

【課題】車載用の電気接続箱に好適な機能、特に小型化や搭載効率の向上を図れるようなメタルコア基板の提供。

【解決手段】車載電気接続箱に搭載される車載電気接続箱用メタルコア基板11の中間層を構成するコア板31に、複数のスリット部32と、これらスリット部の間に介在する分離用接続部33とで囲まれた島部34を形成する。このコア板31の両面に絶縁層41aで積層して前記島部34を挟んだ状態で、前記分離用接続部33部分に貫通孔46をあけて分離用接続部33を除去して、前記島部34を前記絶縁層41a内でその他の部分から電気的に独立させ、複数の回路を形成できるようにした車載電気接続箱用メタルコア基板11。

(もっと読む)

かしめ端子付きメタルコア基板

【課題】コネクタは一切必要とせず、しかも従来より小型化・薄型化となり、かつワイヤハーネスとの確実な結合がなされるメタルコア基板を提供する。

【解決手段】メタルプレートの一部を露出させた外部接続用端子を平面視でT字状端子30T1〜30T3としてかしめ部として形成し、この外部接続用端子30T1〜30T3を接続電線の数に対応した数だけ並置し、かつ、メタルプレートの入力側と出力側をストレートに繋ぐ長尺金属板30D1〜30D3の側部にスルーホール領域30Hを一体に形成し、T字状端子30T1〜30T3と長尺金属板30D1〜30D3との間を直線的に接続することを妨げるラビリンス形状体30L1〜30L3にした。

(もっと読む)

メタルコア基板の製造方法

【課題】高い導電率が求められるコア部と高い硬度が求められる端子部とを中間層に有するメタルコア基板を安価に製造すること。

【解決手段】メタルプレート11を、導電率(IACS%)が95%以上ある無酸素銅やタフピッチ銅等の金属板から作製する。また、メタルプレート11の左右にそれぞれ配置する各突起型端子12を、導電率(IACS%)が30〜80%程度の低さである代わりに無酸素銅やタフピッチ銅よりも硬度が高い黄銅等の金属板からそれぞれ作製する。作製した配線基板10の2つ分のメタルプレート11と突起型端子12を、配線基板10における相対位置関係に位置決めし、配線基板10の2つ分のメタルプレート11と突起型端子12の全体に跨って、金属箔を備えたプリプレグ(樹脂層)31を金属板25の片面或いは両面に重ね合わせ、加圧加熱して積層する。

(もっと読む)

メタルコアプリント配線板およびその製造方法

【課題】ハンダレジストが塗布された後に外周の不要な部分を金型加工により除去して製造するメタルコアプリント配線板において、金型加工時にハンダレジストにクラックが入ったり、ハンダレジストが欠けたりすることを抑制し、銅のマイグレーション等の発生を防止する。

【解決手段】一列に並んだ複数の端子を有するコネクタを実装するために一辺側に複数個のスルーホールが直線状に配列されたメタルコアプリント配線板の製造方法において、メタルコアとなるコア板21の両面にプリプレグ31を積層する際に、前記スルーホールを形成するためにコア板21に形成された孔22の配列方向yとプリプレグ31の製造時にテンションがかけられガラスクロス33の密度が高くなった方向Xとが直交するように積層する。このような方向性の設定により、前記孔22の形成部分におけるコア板21両面側の絶縁層の強度を高くして、ハンダレジストの損傷を抑制する。

(もっと読む)

配線回路基板およびその製造方法

【課題】伝送損失を低減することが可能な配線回路基板およびその製造方法を提供することである。

【解決手段】サスペンション本体部10上に第1の絶縁層41が形成されている。第1の絶縁層41上に書込用配線パターンW1,W2が間隔をおいて平行に形成されている。書込用配線パターンW1,W2の間における第1の絶縁層41上の領域には、グランドパターンG1が形成されている。書込用配線パターンW1,W2およびグランドパターンG1を覆うように第1の絶縁層41上に第2の絶縁層42が形成されている。

(もっと読む)

混成集積回路装置の製造方法

【課題】ダイシングにより1枚の金属基板から多数個の回路基板を製造する。

【解決手段】表面に絶縁層11が形成された金属基板10Aを用意する工程と、絶縁層11の表面に複数個の導電パターン12を形成する工程と、金属基板10Bの裏面に格子状に溝20を形成する工程と、導電パターン12上に混成集積回路を組み込む工程と、金属基板10Bの表面の20溝に対応する箇所に、駆動力を有さない丸カッター41を押し当てながら回転させることで、金属基板10Bの残りの厚み部分と絶縁層11とを切除し、個々の回路基板10を分離させる工程とを具備する。

(もっと読む)

メタルコア基板

【課題】プレスフィット端子を挿着可能なメタルコア基板を提供する。

【解決手段】メタルコア基板10は、第1回路基板11と、第2回路基板12と、第1回路基板11と第2回路基板12との間に配置される金属板13と、を備え、第1回路基板11と第2回路基板12と金属板13とが独立して配置されている。プレスフィット端子21を圧入固定可能な第1貫通穴18が、第1回路基板11、第2回路基板12及び金属板13の板厚方向に貫通している。そして、プレスフィット端子21が第1貫通穴18に圧入される際に第1回路基板11及び第2回路基板12に対する金属板13の微少な相対移動を許容するように、金属板13を第1回路基板11と第2回路基板12との間に保持するプレスフィット固定部材22をさらに備える。

(もっと読む)

メタルコア基板の製造方法

【課題】メタルコア基板の製造における外形加工で、外形加工後のメタルコアの「バリ」と「だれ」の双方の発生を抑制して、品質の向上を図る。

【解決手段】メタルコア11の表面に絶縁層21aを有した被加工材41に対して、これをダイ55とポンチ53により打ち抜く外形加工を施す。この外形加工を、メタルコア11の材質及び厚さに基づいて定められる適正隙間よりも小さく、絶縁層21aの材質及び厚さに基づいて定められる適正隙間よりも大きい外形加工隙間cで行う。

(もっと読む)

プリント配線板及びその製造方法

【課題】基板端面から露出した金属コアを内部に有し、実装密度が高くかつ放熱性や量産性に優れた信頼性の高いプリント配線板及びその製造方法を提供する。

【解決手段】圧延銅箔からなる金属コア100を内部に有し、金属コア100の両面に絶縁層111,112が積層され、絶縁層に電解銅箔からなる外層導体121,122が積層されたプリント配線板であって、金属コアの端部100aがプリント配線板の端面から露出しており、かつ金属コアの両面にエッチング液による粗面化を施して絶縁層を積層したプリント配線板において、絶縁層が積層される金属コアの表面粗度Raが1.8μm以上となっている。

(もっと読む)

金属プリント基板

【課題】 基板シートに形成した分断用溝の部分で折り割りして金属プリント基板となる各個片に分離しても、各個片が撓んで該個片に実装した電子部品が撓みストレスを受けることのない金属プリント基板を提供する。

【解決手段】 導体パターンが形成されると共に電子部品21が実装された個片を複数個形成した基板シート1から前記個片を分離することで得られる金属プリント基板である。個片の周囲の端辺の一部に該個片と基板シートの個片以外の部分10との接続部分10aを形成すると共に、個片の周囲の端辺の残りの部分に該個片と基板シート1の個片以外の部分10とを分離する分離溝12を形成し、前記接続部分10aに厚みを薄くしてなる分断用溝3を形成した金属プリント基板において、撓みに対する耐性の低い電子部品21aを個片の接続部分10aを形成していない端辺に実装した。

(もっと読む)

金属プリント基板

【課題】基板シートに形成した分断用溝の部分で折り割りして金属プリント基板となる各個片に分離しても、各個片が撓んで該個片に実装した電子部品が撓みストレスを受けることのない金属プリント基板を提供する。

【解決手段】導体パターンが形成されると共に電子部品21が実装された個片11を複数個形成した基板シート1から前記個片11を分離することで得られる金属プリント基板2である。基板シート1の各個片11と該個片以外の部分10との接続部分10aに分断用溝3を形成し、前記個片11の分断用溝3と該個片11に実装した電子部品21との間に該個片11を貫通する貫通穴4を形成した。

(もっと読む)

集合プリント配線板

【課題】品質及び歩留まり良く個片プリント配線板に分割することができる集合プリント配線板の提供。

【解決手段】肉厚な金属ベース板を備えていると共に、捨て基板部を備えている集合プリント配線板であって、各個片プリント配線板相互の連結箇所及び前記個片プリント配線板と捨て基板部との連結箇所に、表面部から設けられた第1のV字状溝と、それと対向する裏面部から設けられた第2のV字状溝とからなる分割溝を有する集合プリント配線板;肉厚な金属ベース板を備えていると共に、捨て基板部を備えている集合プリント配線板であって、各個片プリント配線板と捨て基板部との連結箇所に、プリント配線板の表面部から設けられた第1のV字状溝と、それと対向する裏面部から設けられた第2のV字状溝からなる分割溝が設けられていると共に、各個片プリント配線板相互間に抜き部が設けられている集合プリント配線板。

(もっと読む)

放熱基板とその製造方法及び電源ユニット及びプラズマ表示装置

【課題】PDP(プラズマディスプレイパネル)等の電源ユニットに使われるコイルのインダクタンス値がばらついても、プラズマテレビの電力損の最小化に影響を与えない電源ユニットを提供する。

【解決手段】金属板11の上に、リードフレーム12を埋め込んだシート状の伝熱樹脂部10を固定し、更に前記リードフレーム12の一部を前記伝熱樹脂部10に埋め込んだ状態で略90度折り曲げたコイル20とし、更にコイル20の略中央部に形成した孔16にフェライトコア17を挿入し、インダクタンス値(L成分)を調整することで、プラズマテレビの電力損を抑える。

(もっと読む)

メタルコア基板の製造方法及びメタルコア基板

【課題】熱による剥離や変色が生じ難く、厚膜回路の形成も可能なメタルコア基板及びその製造方法を提供する。

【解決手段】金属板1に陽極酸化皮膜2を形成する陽極酸化工程と、該陽極酸化皮膜2上に金属アルコキシド重合層3を形成する重合層形成工程と、金属アルコキシド重合層3上に金属層4を形成させる金属層形成工程とを備えている。絶縁層としての陽極酸化皮膜2や金属アルコキシド重合層3は耐熱性に優れ、分解ガスも発生しないため、剥離や変色が生じ難い。

(もっと読む)

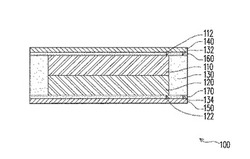

導体ベースプリント配線基板、及びその製造方法

【課題】基板全体の寸法を大きくすることなく、耐電圧を高くすることが可能な導体ベースプリント配線基板を提供する。

【解決手段】導体ベースプリント配線基板10の絶縁構造では、導体ベース板11の表面及び外周が絶縁層12及び絶縁側壁21により連続的に被覆され、絶縁層12の薄化した外周部が補修されて、一様な厚みの絶縁層12が再生されるので、導体ベース板11の外周部の耐電圧特性が改善される。このため、導体層13のパターンから絶縁層12の外周部までの距離を広げなくても、つまり基板全体の寸法を大きくしなくても、耐電圧特性を高く維持することができる。

(もっと読む)

1 - 17 / 17

[ Back to top ]