Fターム[5E346CC32]の内容

多層プリント配線板の製造 (97,916) | 多層の材料・材質 (18,988) | 導体材料 (7,671) | 銅系 (3,494)

Fターム[5E346CC32]に分類される特許

1 - 20 / 3,494

配線基板の製造方法、及び、配線基板製造用の支持体

サポート基材及び配線板の製造方法

プリント配線板の外形加工方法、及びプリント配線板

部品内蔵配線基板、及びその製造方法

配線基板の製造方法

配線基板及びその製造方法、半導体パッケージ

ビルドアッププリント回路基板及びその製造方法

【課題】環境にやさしく経済的な方法により、基板の粗さを形成することができるだけでなく、ビルドアップ基板材料と金属回路層との密着力強化による高信頼性の微細回路を具現することができるビルドアッププリント回路基板及びその製造方法を提供する。

【解決手段】本発明のビルドアッププリント回路基板の製造方法は、(a)第1樹脂基板を提供する段階と、(b)前記第1樹脂基板の表面にエポキシエマルジョン溶液を塗布して粗さを形成する段階と、(c)前記粗さが形成された第1樹脂基板にコア回路層を形成してコア層を提供する段階と、を含むものである。

(もっと読む)

電子部品内蔵基板及びその製造方法

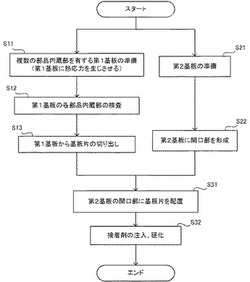

【課題】電子部品内蔵基板の反りを抑制する。あるいは、半導体チップ占有率の高い電子部品内蔵基板を製造する。

【解決手段】電子部品内蔵基板の製造方法が、樹脂絶縁層と、樹脂絶縁層に形成された収容部に電子部品が配置されてなる部品内蔵部と、を有する第1基板を準備することと、開口部を有する第2基板を準備することと、第1基板から部品内蔵部を含む基板片を切り出すことと、切り出された基板片を第2基板の開口部内に配置し、固定することと、を含む。

(もっと読む)

部品内蔵基板及びその製造方法並びに部品内蔵基板実装体

【課題】電子部品と導熱層との密着性を確保し、放熱特性を向上させる。

【解決手段】部品内蔵基板実装体100は、部品内蔵基板1と、これが実装された実装基板2とからなる。部品内蔵基板1は、第2〜第4プリント配線基材20〜40及びカバーレイフィルム3を熱圧着により一括積層した構造を備える。第2プリント配線基材20の第2樹脂基材21に形成された開口部29内には、電子部品90の裏面91aと導熱層23Aとが密着し、且つ孔部23Bを介して接着層9により固定された状態で内蔵されている。第4プリント配線基材40の実装面2a側にはバンプ49が形成されている。電子部品90の裏面91aに接する導熱層23Aやサーマルビア24を介して、各層のサーマルビア及びサーマル配線を通り、バンプ49から実装基板2に電子部品90の熱が伝わって、実装基板2にて放熱される。

(もっと読む)

配線基板

【課題】半導体集積回路素子に対して十分な電源供給を行なって半導体集積回路素子を良好に作動させることが可能な配線基板を提供すること。

【解決手段】上面側のビルドアップ配線層3における電源プレーン3Pにおけるビア接続部3Vの各列の下方に電源用のスルーホール5Pが位置し、電源プレーン3Pにおける各列のビア接続部3Vとその下方の電源用のスルーホール5Pとが各列のビア接続部3Vに接続されたビア6を介して電気的に接続されているとともに、電源用の半導体素子接続パッド7Pの各列から電源用のスルーホール5Pへの導電路が電源プレーン3Pにおける前記間引かれた部分を通るようにして形成されているとともに、下面側のビルドアップ配線層3におけるビアランド3Lは、複数一組のビア6に対応する分が一つに繋がっている。

(もっと読む)

焼結構造体の製造方法

【課題】セラミック積層基板のような焼結構造体を製造する際に、生積層体を焼成する過程において、セラミックグリーンシートが15〜30%程度収縮するため、焼結構造体の寸法精度を高めることが難しいという課題があった。

【解決手段】本発明の一態様に係る焼結構造体の製造方法は、第1セラミック部材および第2セラミック部材を準備する準備工程と、第2セラミック部材の2次元配列された開口部が第1セラミック部材の2次元配列された基体領域と上下に重なり合うように、これらのセラミック部材を交互に積層して積層体を得る積層工程と、積層体を焼成一体化する焼成工程と、個片に分割する分割工程とを有しており、第1セラミック部材に含まれる第1焼結材料と同じ焼成条件における焼結収縮率が第1焼結材料よりも小さい第2焼結材料を第2セラミック部材が含んでいることを特徴としている。

(もっと読む)

配線板の製造方法

【課題】 プリプレグと導体パターンを略面一に揃えて不都合を解消できる配線板の製造方法を提供する。

【解決手段】 銅箔3を使用して薄い配線板を製造する配線板の製造方法であり、サポート基材1の粘着性を有する表面に厚さが12μm以下の銅箔3を着脱自在に粘着して中間体を構成し、この中間体の銅箔3に所定の電極パターン9をアディティブ法により形成し、中間体の所定の電極パターン9にプリプレグ10と積層用の銅箔11とを順次積層プレスして積層体12を構成するとともに、この積層体12の周縁部13を打ち抜いて除去し、積層体12を曲げてサポート基材1を取り外した後、積層体12のプリプレグ10から銅箔3をエッチング法により除去して所定の電極パターン9とプリプレグ10の下面とを面一に揃える。

(もっと読む)

配線板の製造方法

【課題】 薄い銅箔とプリプレグとを積層する作業時の煩雑化や遅延を招くことが少なく、銅箔の位置ずれや皺の発生を防いで製品の信頼性や品質の向上を図ることのできる配線板の製造方法を提供する。

【解決手段】 所定の剛性を有するサポート基材1に銅箔3とプリプレグ4とを積層して薄い配線板を製造する製造方法であり、サポート基材1の表面周縁部に枠形の粘着層2を備え、この粘着層2に厚さが18μm以下の銅箔3の周縁部を着脱自在に粘着し、この銅箔3に厚さが100μm以下のプリプレグ4と積層用の銅箔5とを順次積層してプレスするとともに、積層用の銅箔5に所定の配線パターンを形成して積層体6を形成し、サポート基材1から積層体6を分離した後、積層体6を形成する銅箔3に所定の電極パターンを形成する。

(もっと読む)

配線基板およびその実装構造体

【課題】 実装される電子部品との接続信頼性を改善した配線基板およびそれを備えた実装構造体を提供する。

【解決手段】 本発明の配線基板は、絶縁層と、絶縁層の一主面に形成された導電層とを備え、絶縁層が、可視光の波長よりも粒径が小さく、かつネック構造を介して少なくとも一部が互いに接続している複数の第1無機絶縁粒子13aと、可視光の波長よりも粒径が大きく、かつ第1無機絶縁粒子13aを介して少なくとも一部が互いに接続されている複数の第2無機絶縁粒子13bと、複数の第1無機絶縁粒子13aおよび複数の第2無機絶縁粒子13bの周りに形成された間隙Gと、間隙Gに充填された樹脂部14とを有しており、樹脂部14は、第2無機絶縁粒子13bと屈折率が略同じである樹脂材料からなるものである。

(もっと読む)

半導体モジュール

【課題】本明細書では、基板基材が熱によって劣化することを抑制することができる構造の半導体モジュールを開示する。

【解決手段】半導体モジュール2は、基板基材4内にIGBT10、ダイオード20、プリント配線30〜44、及び、断熱部50が配置されて形成されている。IGBT10とダイオード20は、基板基材4内に並べて配置されている。プリント配線30は、IGBT10及びダイオード20と接続されている。同様に、プリント配線34、36は、IGBT10と接続されている。また、プリント配線38は、ダイオード20と接続されている。プリント配線30〜44の一部は、基板基材4の表面に露出している。断熱部50は、IGBT10と基板基材4との間、ダイオード20と基板基材4との間、及び、プリント配線30、34、36、38と基板基材4との間に配置されている。

(もっと読む)

部品内蔵基板及びその製造方法

【課題】製造工程数を増やすことなく放熱用フィンと配線回路を同一面上に備える。

【解決手段】部品内蔵基板1は、第1〜第4プリント配線基材10〜40を熱圧着により一括積層した構造を備える。第1プリント配線基材10の表面には、パターン形成された信号用配線12及び放熱用フィン13が形成され、第1樹脂基材11に形成されたビアホール内に充填された導電ペーストからなる信号用ビア14及びサーマルビア15がこれらに接続されている。信号用配線12及び放熱用フィン13は、例えばサブトラクティブ法により、同一工程にて同時にパターン形成される。第2プリント配線基材20の第2樹脂基材21に形成された開口部29内には、電子部品90の裏面91aがサーマルビア15と接続された状態で内蔵されている。電子部品90の熱は、電子部品90の裏面91aに接するサーマルビア15を介して放熱用フィン13から放熱される。

(もっと読む)

配線板の製造方法

【課題】 薄い銅箔とプリプレグとを積層する作業時の煩雑化や遅延を招くことが少なく、銅箔の位置ずれや皺の発生を防いで製品の信頼性や品質の向上を図ることのできる配線板の製造方法を提供する。

【解決手段】 厚さ18μm以下の銅箔3と厚さ100μm以下のプリプレグ4を使用して配線板を製造する配線板の製造方法であり、サポート基材1の弱粘着性を有する表面に銅箔3の全対向面を着脱自在に粘着し、銅箔3の表面にプリプレグ4と積層用の銅箔5を順次積層してプレスするとともに、積層用の銅箔5に所定の配線パターンをパターニングして積層体6を形成し、サポート基材1から積層体6を剥離した後、積層体6を形成する銅箔3を所定の電極パターンにパターニングする。剛性を有するサポート基材1に薄く扱いにくい銅箔3を粘着して剛性を確保するので、一枚目の銅箔3とプリプレグ4を積層する際、作業の煩雑化や遅延を招くことが少ない。

(もっと読む)

配線基板

【課題】 電気的信頼性を改善した低熱膨張な配線基板を提供する。

【解決手段】 本発明の配線基板3は、絶縁層8と、絶縁層8上に形成された導電層13とを備え、絶縁層8が、可視光の波長よりも粒径が小さく、かつネック構造を介して少なくとも一部が互いに接続している複数の第1無機絶縁粒子16と、第1無機絶縁粒子16よりも粒径が大きく、互いの間に第1無機絶縁粒子16を介在させている複数の着色材粒子17と、複数の第1無機絶縁粒子16および複数の着色材粒子17の周りに充填された樹脂材15とを有することを特徴とするものである。絶縁層8の熱膨張率を低減することができる結果、配線基板3と電子部品との接続部への熱応力の印加を低減でき、配線基板3の電気的信頼性を向上させることができる。

(もっと読む)

配線基板

【課題】周波数が2.5GHz以上の高速信号を低損失で伝送することが可能であり、さらに接地電位または電源電位安定のための高い電流供給能力を有するとともに剛性が高く反りの小さな薄型の配線基板を提供すること。

【解決手段】厚みが60〜110μmの第1の絶縁層1と、第1の絶縁層1の上下に積層された厚みが25〜40μmの複数の第2の絶縁層3とを含み、周波数が1GHz以下の低速信号が伝送される帯状の低速信号配線8s1は第2の絶縁層3同士の層間に配設されているとともに、第1の厚みT1および第1の幅W1を有し、周波数が2.5GHz以上の高速信号が伝送される帯状の高速信号配線8s2は、第1の絶縁層1と第2の絶縁層3との層間に配設されているとともに、第1の厚みT1より厚い第2の厚みT2および第1の幅W1より広い第2の幅W2を有している。

(もっと読む)

積層回路基板の製造方法、積層回路基板、および電子機器

【課題】ビアの接続不良を抑制可能な積層回路基板およびその製造方法を提供する。

【解決手段】積層回路基板の製造方法は、第1基板と第2基板とが積層された積層回路基板の製造方法であって、第1基板上に、一の面の開口面積が他の面の開口面積よりも大きい複数の異形ビアホールを有する接着樹脂シートを、一の面を第1基板に向けて配置する第1の配置工程と、ビアホールに導電性ペーストを充填する充填工程と、導電性ペーストが充填された後、接着樹脂シートの他の面上に第2基板を配置する第2の配置工程と、加熱下で第1基板と第2基板の積層方向に加圧する熱プレス処理を行う熱プレス工程とを有する。

(もっと読む)

1 - 20 / 3,494

[ Back to top ]