日本飛行機株式会社により出願された特許

1 - 10 / 16

成形方法および成形装置

【課題】耐力が大きく、かつ、延性に乏しいチタン合金材を、しごき加工ではなく、絞り加工によって、格別な熟練技術が無くても、成形できる技術を提供することである。

【解決手段】工具を用いた絞りスピニング成形によってチタン合金材が成形される絞りスピニング成形加工方法であって、高周波誘導加熱によって、前記工具による前記チタン合金材に対する作用点が、局所的に、加熱される加熱工程と、前記チタン合金材の外周側から内周側に向けての前記工具の移動により該チタン合金材の絞り変形が行われる変形工程とを具備する。

(もっと読む)

成形方法および成形装置

【課題】耐力が大きく、かつ、延性に乏しいチタン合金板から、例えば航空機の翼前縁部位やナセル回り部位を、スピニング成形によって、構成できる技術を提供することである。

【解決手段】棒状工具を用いたスピニング成形によってチタン合金材を成形する方法であって、

スピニング成形に際して、高周波誘導加熱によって、前記棒状工具による前記チタン合金材に対する作用点を局所的に加熱して成形する加熱成形工程を具備する。

(もっと読む)

ディンプルレスハニカムサンドイッチパネルの製造方法

【課題】表皮材にディンプルが発生することを抑制し、且つ、太陽電池セル等の被固着物の割れを防止し、接着剤の使用量を増やすことなく被固着物の固着強度を向上させる。

【解決手段】ハニカムコア13の表裏両側に接着剤16を介して表皮材14,15を貼着して成るディンプルレスハニカムサンドイッチパネル11の製造方法において、該ハニカムコア13を枠体19内に圧縮状態で装入する工程と、該ハニカムコア13の表裏両側に接着剤16を介して表皮材14,15を積層し、該積層体を加圧・加熱して表皮材14,15をハニカムコア13に貼着する工程と、表皮材14,15の貼着後に枠体19をハニカムコア13から取り外す工程とを備え、該枠体19を取り外す際にハニカムコア13に生ずる形状復元力により表皮材14,15を伸展状態に張設する。

(もっと読む)

チタン合金細長素材曲げ成形装置

【課題】従来より小型で使用熱量が少なく短時間に所望の曲率及び厚さにチタン合金細長素材を湾曲成形できるチタン合金細長素材曲げ成形装置を提供することである。

【解決手段】チタン合金細長素材曲げ成形装置10は:チタン合金細長素材間欠送出機構14と;この送出機構により送り出された素材12の湾曲加工領域の一部を素材送り出し停止中に素材の長手方向と交差する方向から挟持するとともに素材を湾曲可能温度まで加熱する一対の挟持部材16f,16mを含む素材挟持加熱機構16と;そして、この加熱機構に隣接し、湾曲加工領域の一部が湾曲される曲率を有した湾曲加工面18Pを夫々が有し上記湾曲可能温度まで加熱された一対の湾曲成形型部材18f,18mを含み、上記加熱機構から送り出された素材の湾曲加工領域の加熱された一部を素材の送り出し停止中に湾曲加工面により挟持し湾曲加工面に沿わせる素材加熱湾曲加工機構18と;を備える。

(もっと読む)

ワークの仮止具

【課題】仮止時にワークからの突出長を小さくして加工機械への干渉を防ぎ、仮止めする複数のワークのグリップ長の変化に自在に対応可能とする。

【解決手段】所定の位置関係に保持された複数のワーク13,14を通して開穿された共通挿入孔15に挿入されるとともに挿入先端部に共通挿入孔15の直径よりも所要量大なる幅の掛止部3が形成され、一側面に長手方向に沿って複数の係止突起2が形成された可撓性の挿入用長板体1と、共通挿入孔15の内周面形状に対応した外周面形状のガイド本体部8、該ガイド本体部8の一端に形成され共通挿入孔15の一方の開口部周辺に対接される周辺掛止部9及び挿入用長板体1を挿通させる挿通孔10を備えた位置決めガイド7A。

(もっと読む)

ワークの仮止具

【課題】仮止時にワークからの突出長を小さくして加工機械への干渉を防ぎ、仮止めする複数のワークの厚さ(グリップ長)の変化に自在に対応可能とし、さらには仮止めされるワークへの損傷を防止しうるワークの仮止具を提供することを目的とする。

【解決手段】本発明は上記目的を達成するために、複数のワーク12,13を通して開穿された孔14に貫通するように挿入される可撓性の長板本体11を備え、該長板本体11は孔14の直径よりも所要量大なる幅と適宜の厚さ及び長さからなり、該長板本体11における先端側の少なくとも一側部には長手方向に沿って所定のピッチで複数の掛止溝7が形成されるとともに挿入側の一面には適宜のピッチで複数の係止突起4が形成された挿入用長板体8と、係止突起4に係止される係止爪が備えられて挿入用長板体8における挿入側余長部に嵌着される嵌着部材9とを有するワークの仮止具を提供するものである。

(もっと読む)

成形方法および成形装置

【課題】局所加熱を伴うインクリメンタルフォーミングを、効果的に、かつ、簡単に行うことが出来る技術を提供することである。

【解決手段】誘導加熱用コイルとインクリメンタルフォーミング用工具とを用いて金属材にインクリメンタルフォーミングを施して所定形状に成形する成形方法であって、

インクリメンタルフォーミング個所に近接の誘導加熱用コイルに通電してインクリメンタルフォーミング個所近傍の金属材を局所的に加熱する誘導加熱工程と、前記誘導加熱工程によって局所的に加熱された前記金属材に対してインクリメンタルフォーミングを施すインクリメンタルフォーミング工程とを具備する。

(もっと読む)

製品の製造方法

【課題】航空機に用いられる部品の如く、機械的強度の確保の観点から、例えばリブと言った凸条部を設けることが強く要請されるだけでは無く、軽量性をも強く求められることから、重量増を引き起こす余分な部材の使用を控えることが出来、更には製造が容易な技術を提供することである。

【解決手段】 X方向における点X1での垂直断面の形状とX方向における点X2での垂直断面の形状とが異なり、かつ、X方向に沿って凸条を有する製品の製造方法であって、

X方向に沿って凸条を有する製品を押出成形によって得る第1工程と、

前記第1工程によって得られたX方向に沿って凸条を有する製品を超塑性成形する第2工程

とを具備する。

(もっと読む)

中空体製品の製造方法

【課題】中空体製品を簡単に得ることが出来る技術を提供することである。

【解決手段】 繊維強化樹脂の構成素材である繊維の一面側にフィルムを配置するフィルム配置工程と、

前記フィルム配置工程で配置されたフィルムの前記繊維が存する側とは反対側に、凹部の開口が前記フィルムに対向するよう凹部を有する成形体を配置する成形体配置工程と、

前記繊維強化樹脂構成素材と前記フィルムとの間の真空度を高める繊維−フィルム真空処理工程と、

前記フィルムと前記成形体との間の真空度を、前記繊維−フィルム真空処理工程の真空度よりも低い真空度に高めるフィルム−成形体真空処理工程と、

前記フィルム−成形体真空処理工程の後、前記フィルムと前記成形体とを接着する接着工程と、

前記繊維強化樹脂の構成素材である繊維に樹脂が含浸せしめられた繊維強化樹脂板と前記フィルムとの接着により前記成形体と繊維強化樹脂板とを一体化する一体化工程

とを具備する中空体製品の製造方法。

(もっと読む)

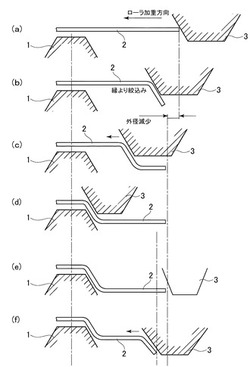

成形方法

【課題】側壁面(傾斜面)が垂直に近い角度を持つような逐次張出成形の場合でも成形品に割れ等の問題が起き難く、或いは逐次張出成形を行なう為の工具の移動ピッチを大きくしても成形品が比較的綺麗な成形面を持つ逐次張出成形技術を提供することである。

【解決手段】 逐次張出成形により成形する方法において、

複数枚の板材を重ねて配置する板材複数枚配置工程と、前記板材複数枚配置工程の後、前記板材に対して逐次張出成形を行なう逐次張出成形工程

とを具備する。

(もっと読む)

1 - 10 / 16

[ Back to top ]