マグネシウム合金板材およびその塑性変形加工方法

【課題】表面保護シートを用いることなしに、マグネシウム合金板材の塑性変形加工性を向上させる。

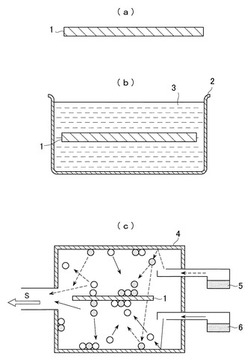

【解決手段】まず、マグネシウム合金板材1を用意する(図1(a))。次に、マグネシウム合金板材1を化学研磨処理槽2に収納された化学研磨処理剤溶液3に浸漬して化学研磨処理する(図1(b))。続いて、マグネシウム合金板材1を蒸着重合装置4に収容し(図1(c))、その表面に第1の原料モノマー5と第2の原料モノマー6との蒸着重合により高分子ポリマー薄膜7を成膜させる(図2(d))。次に、金型8、9からなる深絞り加工装置により、高分子ポリマー薄膜7が表面に成膜されたマグネシウム合金板材1を深絞り加工する(図2(e))。最後に、深絞り加工後のマグネシウム合金板材1を金型9から取り外す(図2(f))。

【解決手段】まず、マグネシウム合金板材1を用意する(図1(a))。次に、マグネシウム合金板材1を化学研磨処理槽2に収納された化学研磨処理剤溶液3に浸漬して化学研磨処理する(図1(b))。続いて、マグネシウム合金板材1を蒸着重合装置4に収容し(図1(c))、その表面に第1の原料モノマー5と第2の原料モノマー6との蒸着重合により高分子ポリマー薄膜7を成膜させる(図2(d))。次に、金型8、9からなる深絞り加工装置により、高分子ポリマー薄膜7が表面に成膜されたマグネシウム合金板材1を深絞り加工する(図2(e))。最後に、深絞り加工後のマグネシウム合金板材1を金型9から取り外す(図2(f))。

【発明の詳細な説明】

【技術分野】

【0001】

本発明はマグネシウム合金板材およびその塑性変形加工方法に関し、特に2種類以上の原料モノマーの蒸着重合により高分子ポリマー薄膜を成膜することによって塑性変形加工性を向上させたマグネシウム合金板材、およびその塑性変形加工方法に関する。

【背景技術】

【0002】

従来、ステンレス板材やアルミニウム板材等の金属板材の深絞り加工用表面保護シートとして、ポリビニル製の基材フィルムや、ポリ乳酸に液状ポリエステルオリゴマーを特定の割合で配合してなる樹脂組成物を成形して得た基材フィルム等が知られている(例えば、特許文献1参照)。このような深絞り加工用表面保護シートは、接着剤を用いて金属板材の表面に貼着され、金属板材の深絞り加工時には金属板材に追随して金属板材の割れ(破断)を防止することができる。深絞り加工用表面保護シートは、深絞り加工後には金属板材から剥がされて焼却処理等の廃棄処理がなされるようになっていた。

【0003】

一方、深絞り加工後に金属板材から剥がされることなしに金属板材の表面に装飾性を付与するような表面保護シートも知られている(例えば、特許文献2,3参照)。このような表面保護シートは、金属板材の深絞り加工等に対して追随性を高めると同時に、印刷等の装飾の歪みやシートの亀裂を防止することができる。

【特許文献1】特開平7−100549号公報

【特許文献2】特開2001−328216号公報

【特許文献3】特開2004−243565号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかし、上述した従来技術では、表面保護シートを金属板材の表面に接着剤で貼着させるようになっていたので、表面保護シート自体の厚みで剥がれ等が生じやすく、当初の目的である金属板材の保護が均一に達成されないという問題があった。また、表面形状が複雑な金属板材には、表面保護シートを均等に貼着させることが難しいという問題があった。

【0005】

さらに、深絞り加工後に金属板材から剥がされる表面保護シートは、焼却処理等の廃棄処理が必要で、取り扱いが面倒であるとともに環境負荷が大きいという問題があった。

【0006】

ところで、マグネシウムは、工業的に使用されている金属の中では最も軽い金属であるため、その合金は、航空機,自動車,精密機械,パーソナルコンピュータ,携帯電話機等の多種多様な分野で、ステンレス合金やアルミニウム合金などのこれまでの金属部品に代わって広く利用されるようになってきている。

【0007】

例えば、代表的なAZ31Bマグネシウム合金は、マグネシウムに合金元素としてアルミニウム3%程度、亜鉛1%程度を添加し、展伸性を向上させた合金である。アルミニウムの添加量3%までは組織中にβ相(Mg17Al12の金属間化合物)の出現が見られないため、展伸用合金として選ばれている。しかし、室温においては、軟鋼,黄銅,純アルミニウムの軟質板材の最小曲げ半径は0.5μt(tは板厚)以下であるの対して、マグネシウム合金板材の曲げ加工性は他のいかなる汎用金属より劣っている。このため、室温における延性は単軸引張のような場合のみで、これ以外の曲げ,絞り加工での延性はきわめて制限され、温間での成形が必要となっていた。

【0008】

特に、深絞り加工は、金属板材を雌雄一対の金型で押圧して塑性変形させることにより、例えばコップ状の底付き円筒容器を成形するような加工方法である。深絞り加工は、フランジ部の縮みが主たる変形で、カップ側壁部の強度とのバランスで限界が決まる。マグネシウム合金板材の深絞りでは、ダイコーナー部からの破断という特種な成形不良が発生し、成形限界が下がることが知られている。

【0009】

本発明の目的は、上述の点に鑑み、表面保護シートを用いることなしに、塑性変形加工性、特に深絞り加工性を向上させるようにしたマグネシウム合金板材を提供することにある。

【0010】

また、本発明の他の目的は、表面保護シートを用いることなしに行うことができるマグネシウム合金板材の塑性変形加工方法を提供することにある。

【課題を解決するための手段および発明の効果】

【0011】

請求項1記載のマグネシウム合金板材は、マグネシウム合金板材と、該マグネシウム合金板材の表面に2種類以上の原料モノマーの蒸着重合により成膜された高分子ポリマー薄膜と、を備えることを特徴する。ここで、蒸着重合とは、真空中で2種類以上のモノマー(単量体)を同時に加熱、蒸発させ、基板上でモノマーを重合反応させることで、ポリイミド,ポリアミド,ポリ尿素などの高分子ポリマー薄膜を成膜させることをいう。膜厚は、ナノ(nm)オーダーから数100ミクロン(μm)オーダーまで制御可能である。請求項1記載のマグネシウム合金板材によれば、マグネシウム合金板材の表面に2種類以上の原料モノマーの蒸着重合により成膜された高分子ポリマー薄膜を備えることにより、マグネシウム合金板材の表面摩擦が大幅に低下して、マグネシウム合金板材の塑性変形時の破断の発生が抑えられ、マグネシウム合金板材の塑性変形加工性が向上するという効果が得られる。また、高分子ポリマー薄膜は、表面保護シートに比べて、塑性変形加工後にマグネシウム合金板材から剥がす必要がないので取り扱いが容易であるとともに、焼却処理等の廃棄処理が必要ないので環境負荷が小さいという利点がある。

【0012】

請求項2記載のマグネシウム合金板材は、請求項1記載のマグネシウム合金板材において、前記高分子ポリマー薄膜が、第1の原料モノマーをジアミン成分とし、第2の原料モノマーをジイソシアナート成分として蒸着重合により成膜されたポリ尿素薄膜でなることを特徴とする。

【0013】

請求項3記載のマグネシウム合金板材は、請求項2記載のマグネシウム合金板材において、前記ジアミン成分が、1,12−ジアミノドデカン、1,3−ビス(アミノメチル)シクロヘキサンのいずれか一方または両方を含んでなることを特徴とする。

【0014】

請求項4記載のマグネシウム合金板材は、請求項2記載のマグネシウム合金板材において、前記ジイソシアナート成分が、1,3−ビス(イソシアナートメチル)シクロヘキサン、ヘキサメチレンジイソシアナートのいずれか一方または両方を含んでなることを特徴とする。

【0015】

請求項5記載のマグネシウム合金板材は、請求項2記載のマグネシウム合金板材において、前記ジアミン成分と前記ジイソシアナート成分との組み合わせが、1,12−ジアミノドデカンとヘキサメチレンジイソシアナートとの組み合わせ、1,3−ビス(アミノメチル)シクロヘキサンと1,3−ビス(イソシアナートメチル)シクロヘキサンとの組み合わせ、1,3−ビス(アミノメチル)シクロヘキサンとヘキサメチレンジイソシアナートとの組み合わせのいずれかでなることを特徴とする。

【0016】

請求項6記載のマグネシウム合金板材は、請求項2記載のマグネシウム合金板材において、前記ジアミン成分と前記ジイソシアナート成分との組み合わせが、4,4’−ジアミノジフェニルメタンと、4,4’−ジアミノジフェニルメタンジイソシアナートとの組み合わせでなることを特徴とする。

【0017】

請求項7記載のマグネシウム合金板材は、請求項1記載のマグネシウム合金板材において、前記高分子ポリマー薄膜が、無水ピロメトリ酸と、ビス(4−アミノフェニル)エーテルとの蒸着重合により成膜されたポリイミド薄膜でなることを特徴とする。

【0018】

請求項8記載のマグネシウム合金板材の塑性変形加工方法は、マグネシウム合金板材の表面に2種類以上の原料モノマーの蒸着重合により高分子ポリマー薄膜を成膜する工程と、前記高分子ポリマー薄膜が表面に成膜された前記マグネシウム合金板材に塑性変形加工を施す工程と、を含むことを特徴する。請求項8記載のマグネシウム合金板材の塑性変形加工方法によれば、マグネシウム合金板材の表面に高分子ポリマー薄膜を成膜することにより、マグネシウム合金板材の表面摩擦が大幅に低下して、マグネシウム合金板材の塑性変形時の破断の発生が抑えられ、マグネシウム合金板材の塑性変形加工性が向上するという効果が得られる。

【0019】

請求項9記載のマグネシウム合金板材の塑性変形加工方法は、請求項8記載のマグネシウム合金板材の塑性変形加工方法において、前記2種類以上の原料モノマーの蒸着重合により高分子ポリマー薄膜を成膜する工程の前段に、前記マグネシウム合金板材を化学研磨処理剤溶液に浸漬して化学研磨処理する工程を含むことを特徴とする。

【0020】

請求項10記載のマグネシウム合金板材の塑性変形加工方法は、請求項8または9記載のマグネシウム合金板材の塑性変形加工方法において、前記高分子ポリマー薄膜が、第1の原料モノマーをジアミン成分とし、第2の原料モノマーをジイソシアナート成分として蒸着重合により成膜されたことを特徴とする。

【0021】

請求項11記載のマグネシウム合金板材の塑性変形加工方法は、請求項10記載のマグネシウム合金板材の塑性変形加工方法において、前記ジアミン成分が、1,12−ジアミノドデカン、1,3−ビス(アミノメチル)シクロヘキサンのいずれか一方または両方を含んでなることを特徴とする。

【0022】

請求項12記載のマグネシウム合金板材の塑性変形加工方法は、請求項10記載のマグネシウム合金板材の塑性変形加工方法において、前記ジイソシアナート成分が、1,3−ビス(イソシアナートメチル)シクロヘキサン、ヘキサメチレンジイソシアナートのいずれか一方または両方を含んでなることを特徴とする。

【0023】

請求項13記載のマグネシウム合金板材の塑性変形加工方法は、請求項10記載のマグネシウム合金板材の塑性変形加工方法において、前記ジアミン成分と前記ジイソシアナート成分との組み合わせが、1,12−ジアミノドデカンとヘキサメチレンジイソシアナートとの組み合わせ、1,3−ビス(アミノメチル)シクロヘキサンと1,3−ビス(イソシアナートメチル)シクロヘキサンとの組み合わせ、1,3−ビス(アミノメチル)シクロヘキサンとヘキサメチレンジイソシアナートとの組み合わせのいずれかでなることを特徴とする。

【0024】

請求項14記載のマグネシウム合金板材の塑性変形加工方法は、請求項10記載のマグネシウム合金板材の塑性変形加工方法において、前記ジアミン成分と前記ジイソシアナート成分との組み合わせが、4,4’−ジアミノジフェニルメタンと、4,4’−ジアミノジフェニルメタンジイソシアナートとの組み合わせでなることを特徴とする。

【0025】

請求項15記載のマグネシウム合金板材の塑性変形加工方法は、請求項8または9記載のマグネシウム合金板材の塑性変形加工方法において、前記高分子ポリマー薄膜が、無水ピロメトリ酸と、ビス(4−アミノフェニル)エーテルとの蒸着重合により成膜されたポリイミド薄膜でなることを特徴とする。

【発明を実施するための最良の形態】

【0026】

表面保護シートを用いることなしに、マグネシウム合金板材の塑性変形加工性を向上させるという目的を、マグネシウム合金板材の表面に2種類以上の原料モノマーの蒸着重合により高分子ポリマー薄膜を成膜させることによって達成した。

【0027】

次に、本発明の原理について図面を参照して説明する。

【0028】

まず、図1(a)に示すように、塑性変形加工が可能な厚さのマグネシウム合金板材1を用意する。なお、塑性変形加工には、曲げ加工、絞り加工、深絞り加工等が含まれ、塑性変形加工が可能な厚さとは10mm以下程度である。

【0029】

次に、図1(b)に示すように、用意されたマグネシウム合金板材1を化学研磨処理槽2に収容された化学研磨処理剤溶液3に浸漬して化学研磨処理を施す。化学研磨処理剤としては、塩酸エチレングリコール溶液等が用いられる。化学研磨処理は、マグネシウム合金板材1の表面に付着した汚れ等を事前に落とすとともに、後の蒸着重合工程で成膜される高分子ポリマー薄膜7のマグネシウム合金板材1への密着性を高めるために行われる。

【0030】

続いて、図1(c)に示すように、化学研磨処理後のマグネシウム合金板材1を蒸着重合装置4に収納し、第1の原料モノマー5と、第2の原料モノマー6とを加熱して蒸発させ、蒸着重合装置4内を真空排気Sすることにより、図2(d)に示すように、第1の原料モノマー5と、第2の原料モノマー6との蒸着重合によりマグネシウム合金板材1の表面に高分子ポリマー薄膜7を成膜させる。高分子ポリマー薄膜7の厚さは、後の塑性変形加工工程におけるマグネシウム合金板材1の材料流動性等を考慮して決定されるが、0.5〜10μm程度の範囲が好ましい。

【0031】

次に、図2(e)に示すように、雌雄一対の金型(ダイ、パンチ)8,9からなる深絞り加工装置により、高分子ポリマー薄膜7が表面に成膜されたマグネシウム合金板材1を深絞り加工する。なお、ここでは、塑性変形加工として、深絞り加工を例示したが、その他のどのような塑性変形加工であってもよい。

【0032】

最後に、図2(f)に示すように、高分子ポリマー薄膜7が表面に成膜されたマグネシウム合金板材1を雌雄一対の金型8,9からなる深絞り加工装置から取り外す。

【0033】

以下、本発明を適用した具体的な実施の形態について図面を参照しながら詳細に説明する。

【実施の形態1】

【0034】

図3は、本発明の実施の形態1に係るマグネシウム合金板材の塑性変形加工方法における蒸着重合工程で採用される2種類の原料モノマーの組み合わせの一例を示す図である。この例では、ジアミンモノマーである1,12−ジアミノドデカン(1,12−Diaminododecane)と、イソシアナートモノマーである1,3−ビス(イソシアナートメチル)シクロへキサン(1,3−Bis(isocyanatomethyl)cyclohexane)とが重付加反応によりポリ尿素となる。なお、重付加反応により副産物は生じない。

【0035】

図4は、本発明の実施の形態1に係るマグネシウム合金板材の塑性変形加工方法における蒸着重合工程で用いられる蒸着重合装置4の概略を示す模式図である。また、図5は、本発明の実施の形態1に係るマグネシウム合金板材の塑性変形加工方法における蒸着重合工程の原理図であり、図4の蒸着重合装置4の働きを等価的に示すものである。

【0036】

図4において、蒸着重合装置4は、真空槽102を真空排気系103と接続してなる。真空槽102は、真空処理室104と、原料室112、113と、流量調整弁110、111と、蒸発用管114a、114bとからなる。また、真空排気系103は、真空ポンプ115と、排気弁120と、排気管118aとからなる。

【0037】

2種類の原料モノマー5、6は、成膜室である真空処理室104内の圧力よりも少し高い圧力を加えて原料室112,113に貯蔵することができ、図示しないヒータにより一定の温度に保つことができる。また、真空処理室104の壁104aは、2種類の原料モノマー5、6の蒸発温度程度に加熱することができる。

【0038】

真空処理室104の内部を、真空排気系103により真空排気Sし、2種類の原料モノマー5,6の飽和蒸気圧が等しくなる温度に加熱して導入する。すると、原料モノマー5,6の蒸着重合により、マグネシウム合金板材1の表面に高分子ポリマー薄膜7を成膜することができる。

【0039】

次に、本発明の実施の形態1に係るマグネシウム合金板材の塑性変形加工方法について説明する。

【0040】

(1)化学研磨工程

AZ31Bマグネシウム合金でなるマグネシウム合金板材1を、3wt%塩酸エチレングリコール溶液でなる化学研磨処理剤溶液3に室温で10分間浸漬させて化学研磨処理を行った。

【0041】

(2)蒸着重合工程

化学研磨処理後のマグネシウム合金板材1を用いて蒸着重合装置4により、1,12−ジアミノドデカンと1.3−ビス(イソシアナートメチル)シクロヘキサンとを用いて高分子ポリマー薄膜7を成膜させ、高分子ポリマー薄膜7の厚さが0.6,1.5および3.0μmのマグネシウム合金板材1をそれぞれ作成した。

【0042】

詳しくは、流量調整弁110、111および排気弁120を閉じた状態で、真空処理室104内に基体ホルダ109に取り付けたマグネシウム合金板材1を保持する。なお、真空処理室104内は、例えば、30°C(Tc)、6×10−2Paの真空雰囲気(Pc)に保たれている(図5参照)。

【0043】

原料室112に第1の原料モノマー5としてイソシアナートモノマー(以下、第1の原料モノマーと同一の符号5を付して示す)を、原料室113に第2の原料モノマー6としてジアミンモノマー(以下、第2の原料モノマーと同一の符号6を付して示す)をそれぞれ充填する。なお、イソシアナートモノマー5は、原料室112内で、例えば、91°C(T1)、5.2Pa(P1)に保たれている。また、ジアミンモノマー6は、原料室113内で、例えば、98°C(T2)、0.46Pa(P2)に保たれている。

【0044】

次に、排気弁120を開いて、真空処理室104内を真空排気Sする。このとき、真空排気系103の真空ポンプ115が使用される。真空処理室104内は、例えば、1×10−3Paの真空雰囲気(Pc)となる。

【0045】

続いて、流量調整弁110、111を開いて、イソシアナートモノマー5およびジアミンモノマー6を真空処理室104内に導入する。これと同時または少し遅れて、排気弁120を閉じて、真空排気Sを停止する。このとき、流量調整弁110、111によって、イソシアナートモノマー5にはコンダクタンスC1、ジアミンモノマー6にはコンダクタンスC2がそれぞれかけられる。すなわち、化学量論的に高分子ポリマー薄膜7であるポリ尿素薄膜(以下、高分子ポリマー薄膜と同一の符号7を付して示す)が成膜されるように、それぞれの流量Q1、Q2が1:1のモル比となるように蒸発量を調整する。

【0046】

以降、重付加反応によって、マグネシウム合金板材1の表面でポリ尿素薄膜7の成膜が自律的に進行する。すなわち、イソシアナートモノマー5とジアミンモノマー6との2種類の原料モノマーのガスがポリ尿素薄膜7となるが、体積が極微量となり、副産物も無いため、真空処理室104内の真空雰囲気が保たれたままとなる。従って、イソシアナートモノマー5とジアミンモノマー6との2種類の原料モノマーのガスが供給される限り、自律的に成膜反応が進行することとなる。

【0047】

(3)摩擦係数の試験

高分子ポリマー薄膜7の厚さが0.6,1.5および3.0μmのマグネシウム合金板材1を供試材として使用し、ボールオンディスク型摩擦試験機を用いて摩擦係数の試験を行った。なお、ボールオンディスク型摩擦試験機については、本発明と直接関係ないので詳細を省略する。表1に摩擦試験条件を示す。詳しくは、相手材を高炭素クロム軸受鋼SUJ2とし、各荷重を1、2、5、10ニュートンとし、ボール材の直径を4.73mmとし、摩擦速度は10mm/sとし、摩擦距離は100mとした。なお、試行回数は3回とした。

【0048】

【表1】

【0049】

図6(a),(b),(c)は、ポリ尿素薄膜7の厚さが0.6,1.5および3.0μmのマグネシウム合金板材1の摩擦係数の試験結果をそれぞれ示すグラフである。未処理材の摩擦係数が0.3程度の値であるのに対し、ポリ尿素(PU)薄膜7の厚さが0.6,1.5および3.0μmのマグネシウム合金板材1(以下、適宜、PU蒸着材1と略記する)の摩擦係数は0.1程度の値を示し、摩擦係数が大幅に低減したことが判る。

【0050】

(4)深絞り加工性の試験

深絞り加工性の試験としては、引張り試験機を用いて円筒深絞り試験を行った。なお、引張り試験機については、本発明とは直接関係がないので詳細を省略する。また、同試験では、250°Cで30分間焼き鈍しを行った後、高分子ポリマー薄膜7の厚さが0.6,1.5および3.0μmのマグネシウム合金板材1を供試材として破断が発生するまで深絞りを行い、その絞り深さを未処理材と比較した。表2に円筒深絞り試験条件を示す。詳しくは、材質はAZ31Bマグネシウム合金であり、供試材サイズは幅が50mm、長さが50mm、厚さが0.7mmである。PU膜厚値は3.0μmであり、パンチ寸法は直径21.4mm、曲率半径8mmであり、ダイ寸法は直径24.7mm、曲率半径8mmである。成形温度は250°Cであり、成形速度は5.0mm/分とした。

【0051】

【表2】

【0052】

図7は、未処理材とPU蒸着材1との破断までのパンチストローク結果をそれぞれ示すグラフである。PU蒸着材1では、未処理材と比較して、同じパンチストロークを得るのに必要な成形荷重が激減した。摩擦試験で明らかになったように、PU蒸着材1の摩擦係数は低い値を示すため、ブランク接触部分の抵抗が低下し、PU蒸着材1にかかる負荷を軽減したためと考察できる。

【0053】

図8(a),(b)は、深絞り加工後の未処理材およびPU蒸着材1の外観を示す図面代用写真である。図8(a),(b)からも明らかなように、蒸着重合によってポリ尿素薄膜7を表面に成膜したPU蒸着材(ポリ尿素薄膜7を表面に成膜させたAZ31Bマグネシウム合金板材)1は、未処理材に比べて深絞り加工性が大幅に向上することが判る。

【0054】

本実施の形態1によれば、マグネシウム合金板材1の表面に2種類の原料モノマー5、6の蒸着重合により高分子ポリマー薄膜7を成膜することにより、マグネシウム合金板材1の表面摩擦が大幅に低下して、マグネシウム合金板材1の塑性変形時の破断の発生が抑えられ、マグネシウム合金板材1の塑性変形加工性が向上するという効果が得られる。また、高分子ポリマー薄膜7は、表面保護シートに比べて、塑性変形加工後にマグネシウム合金板材1から剥がす必要がないので取り扱いが容易であるとともに、焼却処理等の廃棄処理が必要ないので環境負荷が小さいという利点がある。

【実施の形態2】

【0055】

図9は、本発明の実施の形態2に係るマグネシウム合金板材の塑性変形加工方法に使用される蒸着重合装置4’の概略を示す模式図である。また、図10は、本発明の実施の形態2に係るマグネシウム合金板材の塑性変形加工方法における蒸着重合工程の原理図であり、図9の蒸着重合装置4’の働きを等価的に示すものである。

【0056】

図9に示す蒸着重合装置4’は、図4に示した蒸着重合装置4よりも高品質の高分子ポリマー薄膜7の成膜を行うために工夫された装置である。図4に示した蒸着重合装置4との相違点について簡単に説明する。

【0057】

第1に、蒸着重合装置4’は、2種類の原料モノマー5、6のガスを混合室107で混合し、シャワープレート107aによって整流することにより、マグネシウム合金板材1上に均一に吹き付けて、マグネシウム合金板材1の表面に成膜する高分子ポリマー薄膜7の質を高める。

【0058】

第2に、蒸着重合装置4’は、真空処理室104の壁面104aから出てくるガス成分(放出分)をも考慮したものである。すなわち、マグネシウム合金板材1の搬入や完成品の搬出のため真空処理室104内を大気にすることがある。このとき、真空処理室104の壁面104aには、大気中のガス成分が貯蔵される。このガス成分が高真空の雰囲気下で出てくる。この放出分に見合った排気を行うために、真空排気系103'は排気弁120の他に、コンダクタンス調整が可能な排気調整弁122を有し、その配管118bとの切り替えのための排気弁121を設けている。さらに、マグネシウム合金板材1の搬入や完成品の搬出のために大気にした後の真空雰囲気の復旧の効率を上げるため、粗引き用の配管118c、排気弁124、粗引き用の真空ポンプ116を有する。

【0059】

次に、本発明の実施の形態2に係るマグネシウム合金板材の塑性変形加工方法における蒸着重合工程について、実施の形態1に係るマグネシウム合金板材の塑性変形加工方法における蒸着重合工程との相違点を中心に説明する。

【0060】

まず、流量調整弁110、111、排気弁120、121、123、124、排気調整弁122を閉じた状態で、真空処理室104内に基体ホルダ109に取り付けたマグネシウム合金板材1を保持する。なお、真空処理室104内は、例えば、30°C(Tc’)、6×10−2Paの真空雰囲気(Pc')に保たれている(図10参照)。

【0061】

原料室112に原料モノマー5としてイソシアナートモノマー5を、原料室113に原料モノマー6としてジアミンモノマー6をそれぞれ充填する。なお、イソシアナートモノマー5は、原料室112内で、例えば、91°C(T1)、5.2Pa(P1)に保たれている。また、ジアミンモノマー6は、原料室113内で、例えば、98°C(T2)、0.46Pa(P2)に保たれている。

【0062】

次に、排気弁124を開いて、真空処理室104内を真空排気S'する。このとき、真空排気系103'の粗引き用の真空ポンプ116が使用される。すると、真空排気S'=真空排気Seffとなり、真空処理室104内は急速に排気される。真空処理室104内は、例えば、1.3×10−1〜1.3×10−2の真空雰囲気となる。

【0063】

続いて、排気弁124を閉じる。それと同時または少し遅れて、排気弁120、123を開いて真空ポンプ115を駆動させる。真空処理室104内は、例えば、1×10−3Paの真空雰囲気(Pc’)となる。

【0064】

次に、流量調整弁110、111を開いて、2種類の原料モノマー5、6を真空処理室104内に導入する。これと同時または少し遅れて、排気弁120を閉じて、排気弁121と排気調整弁122とを開く。排気調整弁122は、真空処理室104内の壁104aからのガスの排出量に見合ったコンダクタンスC0に調整する。その結果、真空排気Seffは、ガスの排出量に見合った僅かな流量に調整される。このとき、l/Seff=1/S'+l/C0の関係が成り立つ。

【0065】

以降、重付加反応によって、マグネシウム合金板材1の表面での成膜が自律的に進行する。

【0066】

なお、実施の形態2では、2種類の原料モノマー5,6の混合ガスを整流する手段としてシャワープレート107aを使用したが、例えば、金属の薄板を平行に並べたルーバー構造や、金属の薄板を格子状、六角形状等に組んだハニカム構造を用いてもよい。

【0067】

また、実施の形熊2の排気調整弁122は真空処理室104内の壁104aからのガスの排出量に見合ったコンダクタンスC0に調整したが、僅かに副生物がある2種類以上の原料モノマーの組み合わせに対応して調整してもよい。重付加反応による自律的な成膜を阻害しない程度の排出量であれば対応可能である。

【0068】

さらに、実施の形態1、2の真空排気系103、103’に使用する真空ポンプ115、116には様々なタイプ(型式)のものがあるが、適宜選択あるいは組み合わせて使用することができる。ポンプは、例えば、ターボ分子ポンプ、クライオポンプ、ソープションポンプ、スパッタポンプ、ゲッタポンプ、油拡散ポンプ、油拡散エジェクタ、油回転ポンプ、ドライポンプ、メカニカルブースタポンプ、水封ポンプ、往復動ポンプ、スチームエジェクタ等が挙げられる。

【0069】

以上、本発明の各実施の形態を説明したが、これらはあくまで例示にすぎず、本発明はこれらに限定されるものではなく、特許請求の範囲の趣旨を逸脱しない限りにおいて、当業者の知識に基づく種々の変更が可能である。

【0070】

例えば、実施の形態1、2では、原料モノマー5、6の組み合わせを、1,12−ジアミノドデカンと1,3−ビス(イソシアナートメチル)シクロヘキサンとの組み合わせであるとしたが、他の組み合わせであってもよい。さらに、重付加反応を起こす組み合わせであれば、2種類以上の原料モノマーを組み合わせて使用してもよい。これらの場合も同様に、本発明を適用することができる。

【0071】

例えば、ジアミン成分として、1,12−ジアミノドデカン(1,12−Diaminododecane)、1,3−ビス(アミノメチル)シクロヘキサンのいずれか一方または両方を混合して使用することができる。

【0072】

また、ジイソシアナート成分として、1,3−ビス(イソシアナートメチル)シクロヘキサン、ヘキサメチレンジイソシアナートのいずれか一方または両方を混合して使用することができる。

【0073】

さらに、好ましいジアミン成分とジイソシアナート成分との組み合わせとして、実施の形態の他に、1,12−ジアミノドデカンとヘキサメチレンジイソシアナートとの組み合わせ、1,3−ビス(アミノメチル)シクロヘキサンと1,3−ビス(イソシアナートメチル)シクロヘキサンとの組み合わせ、1,3−ビス(アミノメチル)シクロヘキサンとヘキサメチレンジイソシアナートとの組み合わせを挙げることができる。

【0074】

さらに、ポリ尿素薄膜7の蒸着重合に用いられる2種類の原料モノマーの組み合わせとしては、例えば、4,4’−ジアミノジフェニルメタン(MDA)と、4,4’−ジアミノジフェニルメタンジイソシアナート(MDI)との組み合わせを使用することができる。この例の場合にも、重付加反応であるので副生物は生じない。

【0075】

加えて、成膜される高分子ポリマー薄膜としては、ポリ尿素薄膜に限らず、ポリイミド薄膜、ポリアミド薄膜等も使用することができる。例えば、無水ピロメトリ酸(PMDA)と、ビス(4−アミノフェニル)エーテル(ODA)との蒸着重合により成膜されるポリイミド薄膜が使用可能である。この例の場合、重縮合反応であるので副生物として水(H2O)が生成されるが、ポリイミド薄膜を表面に成膜したマグネシウム合金板材に、ポリ尿素薄膜を成膜したマグネシウム合金板材と同等の塑性変形加工性が得られることはいうまでもない。

【図面の簡単な説明】

【0076】

【図1】(a)〜(c)は本発明のマグネシウム合金板材の塑性変形加工方法における前半工程図。

【図2】(d)〜(f)は本発明のマグネシウム合金板材の塑性変形加工方法における後半工程図。

【図3】本発明の実施の形態1に係るマグネシウム合金板材の塑性変形加工方法における蒸着重合工程で採用される2種類の原料モノマーの組み合わせの一例を示す図。

【図4】本実施の形態1に係るマグネシウム合金板材の塑性変形加工方法における蒸着重合工程で用いられる蒸着重合装置の概略を示す模式図。

【図5】本発明の実施の形態1に係るマグネシウム合金板材の塑性変形加工方法における蒸着重合工程の原理図。

【図6】(a),(b),(c)は、ポリ尿素薄膜の厚さが0.6,1.5および3.0μmのマグネシウム合金板材の摩擦係数の試験結果をそれぞれ示すグラフ。

【図7】未処理材とPU蒸着材との破断までのパンチストローク結果をそれぞれ示すグラフ。

【図8】(a),(b)は、成形加工後の未処理材およびPU蒸着材の外観を示す図面代用写真。

【図9】本発明の実施の形態2に係るマグネシウム合金板材の塑性変形加工方法に使用される蒸着重合装置の概略を示す模式図。

【図10】本発明の実施の形態2に係るマグネシウム合金板材の塑性変形加工方法における蒸着重合工程の原理図。

【符号の説明】

【0077】

1 マグネシウム合金板材

2 化学研磨処理槽

3 化学研磨処理剤溶液

4、4’ 蒸着重合装置

5、6 原料モノマー

7 高分子ポリマー薄膜

8、9 金型

102、102' 真空槽

103、103' 排気系

104 真空処理室

104a 壁(壁面)

107 混合室

107a シャワープレート

109 基体ホルダ

110、111 流量調整弁

112,113 原料室

114a、114b 蒸発用管

115,116 真空ポンプ

118a、118b、118c 排気管

119a、119b 分岐

120、121 排気弁

122 排気調整弁

123、124 排気弁

【技術分野】

【0001】

本発明はマグネシウム合金板材およびその塑性変形加工方法に関し、特に2種類以上の原料モノマーの蒸着重合により高分子ポリマー薄膜を成膜することによって塑性変形加工性を向上させたマグネシウム合金板材、およびその塑性変形加工方法に関する。

【背景技術】

【0002】

従来、ステンレス板材やアルミニウム板材等の金属板材の深絞り加工用表面保護シートとして、ポリビニル製の基材フィルムや、ポリ乳酸に液状ポリエステルオリゴマーを特定の割合で配合してなる樹脂組成物を成形して得た基材フィルム等が知られている(例えば、特許文献1参照)。このような深絞り加工用表面保護シートは、接着剤を用いて金属板材の表面に貼着され、金属板材の深絞り加工時には金属板材に追随して金属板材の割れ(破断)を防止することができる。深絞り加工用表面保護シートは、深絞り加工後には金属板材から剥がされて焼却処理等の廃棄処理がなされるようになっていた。

【0003】

一方、深絞り加工後に金属板材から剥がされることなしに金属板材の表面に装飾性を付与するような表面保護シートも知られている(例えば、特許文献2,3参照)。このような表面保護シートは、金属板材の深絞り加工等に対して追随性を高めると同時に、印刷等の装飾の歪みやシートの亀裂を防止することができる。

【特許文献1】特開平7−100549号公報

【特許文献2】特開2001−328216号公報

【特許文献3】特開2004−243565号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかし、上述した従来技術では、表面保護シートを金属板材の表面に接着剤で貼着させるようになっていたので、表面保護シート自体の厚みで剥がれ等が生じやすく、当初の目的である金属板材の保護が均一に達成されないという問題があった。また、表面形状が複雑な金属板材には、表面保護シートを均等に貼着させることが難しいという問題があった。

【0005】

さらに、深絞り加工後に金属板材から剥がされる表面保護シートは、焼却処理等の廃棄処理が必要で、取り扱いが面倒であるとともに環境負荷が大きいという問題があった。

【0006】

ところで、マグネシウムは、工業的に使用されている金属の中では最も軽い金属であるため、その合金は、航空機,自動車,精密機械,パーソナルコンピュータ,携帯電話機等の多種多様な分野で、ステンレス合金やアルミニウム合金などのこれまでの金属部品に代わって広く利用されるようになってきている。

【0007】

例えば、代表的なAZ31Bマグネシウム合金は、マグネシウムに合金元素としてアルミニウム3%程度、亜鉛1%程度を添加し、展伸性を向上させた合金である。アルミニウムの添加量3%までは組織中にβ相(Mg17Al12の金属間化合物)の出現が見られないため、展伸用合金として選ばれている。しかし、室温においては、軟鋼,黄銅,純アルミニウムの軟質板材の最小曲げ半径は0.5μt(tは板厚)以下であるの対して、マグネシウム合金板材の曲げ加工性は他のいかなる汎用金属より劣っている。このため、室温における延性は単軸引張のような場合のみで、これ以外の曲げ,絞り加工での延性はきわめて制限され、温間での成形が必要となっていた。

【0008】

特に、深絞り加工は、金属板材を雌雄一対の金型で押圧して塑性変形させることにより、例えばコップ状の底付き円筒容器を成形するような加工方法である。深絞り加工は、フランジ部の縮みが主たる変形で、カップ側壁部の強度とのバランスで限界が決まる。マグネシウム合金板材の深絞りでは、ダイコーナー部からの破断という特種な成形不良が発生し、成形限界が下がることが知られている。

【0009】

本発明の目的は、上述の点に鑑み、表面保護シートを用いることなしに、塑性変形加工性、特に深絞り加工性を向上させるようにしたマグネシウム合金板材を提供することにある。

【0010】

また、本発明の他の目的は、表面保護シートを用いることなしに行うことができるマグネシウム合金板材の塑性変形加工方法を提供することにある。

【課題を解決するための手段および発明の効果】

【0011】

請求項1記載のマグネシウム合金板材は、マグネシウム合金板材と、該マグネシウム合金板材の表面に2種類以上の原料モノマーの蒸着重合により成膜された高分子ポリマー薄膜と、を備えることを特徴する。ここで、蒸着重合とは、真空中で2種類以上のモノマー(単量体)を同時に加熱、蒸発させ、基板上でモノマーを重合反応させることで、ポリイミド,ポリアミド,ポリ尿素などの高分子ポリマー薄膜を成膜させることをいう。膜厚は、ナノ(nm)オーダーから数100ミクロン(μm)オーダーまで制御可能である。請求項1記載のマグネシウム合金板材によれば、マグネシウム合金板材の表面に2種類以上の原料モノマーの蒸着重合により成膜された高分子ポリマー薄膜を備えることにより、マグネシウム合金板材の表面摩擦が大幅に低下して、マグネシウム合金板材の塑性変形時の破断の発生が抑えられ、マグネシウム合金板材の塑性変形加工性が向上するという効果が得られる。また、高分子ポリマー薄膜は、表面保護シートに比べて、塑性変形加工後にマグネシウム合金板材から剥がす必要がないので取り扱いが容易であるとともに、焼却処理等の廃棄処理が必要ないので環境負荷が小さいという利点がある。

【0012】

請求項2記載のマグネシウム合金板材は、請求項1記載のマグネシウム合金板材において、前記高分子ポリマー薄膜が、第1の原料モノマーをジアミン成分とし、第2の原料モノマーをジイソシアナート成分として蒸着重合により成膜されたポリ尿素薄膜でなることを特徴とする。

【0013】

請求項3記載のマグネシウム合金板材は、請求項2記載のマグネシウム合金板材において、前記ジアミン成分が、1,12−ジアミノドデカン、1,3−ビス(アミノメチル)シクロヘキサンのいずれか一方または両方を含んでなることを特徴とする。

【0014】

請求項4記載のマグネシウム合金板材は、請求項2記載のマグネシウム合金板材において、前記ジイソシアナート成分が、1,3−ビス(イソシアナートメチル)シクロヘキサン、ヘキサメチレンジイソシアナートのいずれか一方または両方を含んでなることを特徴とする。

【0015】

請求項5記載のマグネシウム合金板材は、請求項2記載のマグネシウム合金板材において、前記ジアミン成分と前記ジイソシアナート成分との組み合わせが、1,12−ジアミノドデカンとヘキサメチレンジイソシアナートとの組み合わせ、1,3−ビス(アミノメチル)シクロヘキサンと1,3−ビス(イソシアナートメチル)シクロヘキサンとの組み合わせ、1,3−ビス(アミノメチル)シクロヘキサンとヘキサメチレンジイソシアナートとの組み合わせのいずれかでなることを特徴とする。

【0016】

請求項6記載のマグネシウム合金板材は、請求項2記載のマグネシウム合金板材において、前記ジアミン成分と前記ジイソシアナート成分との組み合わせが、4,4’−ジアミノジフェニルメタンと、4,4’−ジアミノジフェニルメタンジイソシアナートとの組み合わせでなることを特徴とする。

【0017】

請求項7記載のマグネシウム合金板材は、請求項1記載のマグネシウム合金板材において、前記高分子ポリマー薄膜が、無水ピロメトリ酸と、ビス(4−アミノフェニル)エーテルとの蒸着重合により成膜されたポリイミド薄膜でなることを特徴とする。

【0018】

請求項8記載のマグネシウム合金板材の塑性変形加工方法は、マグネシウム合金板材の表面に2種類以上の原料モノマーの蒸着重合により高分子ポリマー薄膜を成膜する工程と、前記高分子ポリマー薄膜が表面に成膜された前記マグネシウム合金板材に塑性変形加工を施す工程と、を含むことを特徴する。請求項8記載のマグネシウム合金板材の塑性変形加工方法によれば、マグネシウム合金板材の表面に高分子ポリマー薄膜を成膜することにより、マグネシウム合金板材の表面摩擦が大幅に低下して、マグネシウム合金板材の塑性変形時の破断の発生が抑えられ、マグネシウム合金板材の塑性変形加工性が向上するという効果が得られる。

【0019】

請求項9記載のマグネシウム合金板材の塑性変形加工方法は、請求項8記載のマグネシウム合金板材の塑性変形加工方法において、前記2種類以上の原料モノマーの蒸着重合により高分子ポリマー薄膜を成膜する工程の前段に、前記マグネシウム合金板材を化学研磨処理剤溶液に浸漬して化学研磨処理する工程を含むことを特徴とする。

【0020】

請求項10記載のマグネシウム合金板材の塑性変形加工方法は、請求項8または9記載のマグネシウム合金板材の塑性変形加工方法において、前記高分子ポリマー薄膜が、第1の原料モノマーをジアミン成分とし、第2の原料モノマーをジイソシアナート成分として蒸着重合により成膜されたことを特徴とする。

【0021】

請求項11記載のマグネシウム合金板材の塑性変形加工方法は、請求項10記載のマグネシウム合金板材の塑性変形加工方法において、前記ジアミン成分が、1,12−ジアミノドデカン、1,3−ビス(アミノメチル)シクロヘキサンのいずれか一方または両方を含んでなることを特徴とする。

【0022】

請求項12記載のマグネシウム合金板材の塑性変形加工方法は、請求項10記載のマグネシウム合金板材の塑性変形加工方法において、前記ジイソシアナート成分が、1,3−ビス(イソシアナートメチル)シクロヘキサン、ヘキサメチレンジイソシアナートのいずれか一方または両方を含んでなることを特徴とする。

【0023】

請求項13記載のマグネシウム合金板材の塑性変形加工方法は、請求項10記載のマグネシウム合金板材の塑性変形加工方法において、前記ジアミン成分と前記ジイソシアナート成分との組み合わせが、1,12−ジアミノドデカンとヘキサメチレンジイソシアナートとの組み合わせ、1,3−ビス(アミノメチル)シクロヘキサンと1,3−ビス(イソシアナートメチル)シクロヘキサンとの組み合わせ、1,3−ビス(アミノメチル)シクロヘキサンとヘキサメチレンジイソシアナートとの組み合わせのいずれかでなることを特徴とする。

【0024】

請求項14記載のマグネシウム合金板材の塑性変形加工方法は、請求項10記載のマグネシウム合金板材の塑性変形加工方法において、前記ジアミン成分と前記ジイソシアナート成分との組み合わせが、4,4’−ジアミノジフェニルメタンと、4,4’−ジアミノジフェニルメタンジイソシアナートとの組み合わせでなることを特徴とする。

【0025】

請求項15記載のマグネシウム合金板材の塑性変形加工方法は、請求項8または9記載のマグネシウム合金板材の塑性変形加工方法において、前記高分子ポリマー薄膜が、無水ピロメトリ酸と、ビス(4−アミノフェニル)エーテルとの蒸着重合により成膜されたポリイミド薄膜でなることを特徴とする。

【発明を実施するための最良の形態】

【0026】

表面保護シートを用いることなしに、マグネシウム合金板材の塑性変形加工性を向上させるという目的を、マグネシウム合金板材の表面に2種類以上の原料モノマーの蒸着重合により高分子ポリマー薄膜を成膜させることによって達成した。

【0027】

次に、本発明の原理について図面を参照して説明する。

【0028】

まず、図1(a)に示すように、塑性変形加工が可能な厚さのマグネシウム合金板材1を用意する。なお、塑性変形加工には、曲げ加工、絞り加工、深絞り加工等が含まれ、塑性変形加工が可能な厚さとは10mm以下程度である。

【0029】

次に、図1(b)に示すように、用意されたマグネシウム合金板材1を化学研磨処理槽2に収容された化学研磨処理剤溶液3に浸漬して化学研磨処理を施す。化学研磨処理剤としては、塩酸エチレングリコール溶液等が用いられる。化学研磨処理は、マグネシウム合金板材1の表面に付着した汚れ等を事前に落とすとともに、後の蒸着重合工程で成膜される高分子ポリマー薄膜7のマグネシウム合金板材1への密着性を高めるために行われる。

【0030】

続いて、図1(c)に示すように、化学研磨処理後のマグネシウム合金板材1を蒸着重合装置4に収納し、第1の原料モノマー5と、第2の原料モノマー6とを加熱して蒸発させ、蒸着重合装置4内を真空排気Sすることにより、図2(d)に示すように、第1の原料モノマー5と、第2の原料モノマー6との蒸着重合によりマグネシウム合金板材1の表面に高分子ポリマー薄膜7を成膜させる。高分子ポリマー薄膜7の厚さは、後の塑性変形加工工程におけるマグネシウム合金板材1の材料流動性等を考慮して決定されるが、0.5〜10μm程度の範囲が好ましい。

【0031】

次に、図2(e)に示すように、雌雄一対の金型(ダイ、パンチ)8,9からなる深絞り加工装置により、高分子ポリマー薄膜7が表面に成膜されたマグネシウム合金板材1を深絞り加工する。なお、ここでは、塑性変形加工として、深絞り加工を例示したが、その他のどのような塑性変形加工であってもよい。

【0032】

最後に、図2(f)に示すように、高分子ポリマー薄膜7が表面に成膜されたマグネシウム合金板材1を雌雄一対の金型8,9からなる深絞り加工装置から取り外す。

【0033】

以下、本発明を適用した具体的な実施の形態について図面を参照しながら詳細に説明する。

【実施の形態1】

【0034】

図3は、本発明の実施の形態1に係るマグネシウム合金板材の塑性変形加工方法における蒸着重合工程で採用される2種類の原料モノマーの組み合わせの一例を示す図である。この例では、ジアミンモノマーである1,12−ジアミノドデカン(1,12−Diaminododecane)と、イソシアナートモノマーである1,3−ビス(イソシアナートメチル)シクロへキサン(1,3−Bis(isocyanatomethyl)cyclohexane)とが重付加反応によりポリ尿素となる。なお、重付加反応により副産物は生じない。

【0035】

図4は、本発明の実施の形態1に係るマグネシウム合金板材の塑性変形加工方法における蒸着重合工程で用いられる蒸着重合装置4の概略を示す模式図である。また、図5は、本発明の実施の形態1に係るマグネシウム合金板材の塑性変形加工方法における蒸着重合工程の原理図であり、図4の蒸着重合装置4の働きを等価的に示すものである。

【0036】

図4において、蒸着重合装置4は、真空槽102を真空排気系103と接続してなる。真空槽102は、真空処理室104と、原料室112、113と、流量調整弁110、111と、蒸発用管114a、114bとからなる。また、真空排気系103は、真空ポンプ115と、排気弁120と、排気管118aとからなる。

【0037】

2種類の原料モノマー5、6は、成膜室である真空処理室104内の圧力よりも少し高い圧力を加えて原料室112,113に貯蔵することができ、図示しないヒータにより一定の温度に保つことができる。また、真空処理室104の壁104aは、2種類の原料モノマー5、6の蒸発温度程度に加熱することができる。

【0038】

真空処理室104の内部を、真空排気系103により真空排気Sし、2種類の原料モノマー5,6の飽和蒸気圧が等しくなる温度に加熱して導入する。すると、原料モノマー5,6の蒸着重合により、マグネシウム合金板材1の表面に高分子ポリマー薄膜7を成膜することができる。

【0039】

次に、本発明の実施の形態1に係るマグネシウム合金板材の塑性変形加工方法について説明する。

【0040】

(1)化学研磨工程

AZ31Bマグネシウム合金でなるマグネシウム合金板材1を、3wt%塩酸エチレングリコール溶液でなる化学研磨処理剤溶液3に室温で10分間浸漬させて化学研磨処理を行った。

【0041】

(2)蒸着重合工程

化学研磨処理後のマグネシウム合金板材1を用いて蒸着重合装置4により、1,12−ジアミノドデカンと1.3−ビス(イソシアナートメチル)シクロヘキサンとを用いて高分子ポリマー薄膜7を成膜させ、高分子ポリマー薄膜7の厚さが0.6,1.5および3.0μmのマグネシウム合金板材1をそれぞれ作成した。

【0042】

詳しくは、流量調整弁110、111および排気弁120を閉じた状態で、真空処理室104内に基体ホルダ109に取り付けたマグネシウム合金板材1を保持する。なお、真空処理室104内は、例えば、30°C(Tc)、6×10−2Paの真空雰囲気(Pc)に保たれている(図5参照)。

【0043】

原料室112に第1の原料モノマー5としてイソシアナートモノマー(以下、第1の原料モノマーと同一の符号5を付して示す)を、原料室113に第2の原料モノマー6としてジアミンモノマー(以下、第2の原料モノマーと同一の符号6を付して示す)をそれぞれ充填する。なお、イソシアナートモノマー5は、原料室112内で、例えば、91°C(T1)、5.2Pa(P1)に保たれている。また、ジアミンモノマー6は、原料室113内で、例えば、98°C(T2)、0.46Pa(P2)に保たれている。

【0044】

次に、排気弁120を開いて、真空処理室104内を真空排気Sする。このとき、真空排気系103の真空ポンプ115が使用される。真空処理室104内は、例えば、1×10−3Paの真空雰囲気(Pc)となる。

【0045】

続いて、流量調整弁110、111を開いて、イソシアナートモノマー5およびジアミンモノマー6を真空処理室104内に導入する。これと同時または少し遅れて、排気弁120を閉じて、真空排気Sを停止する。このとき、流量調整弁110、111によって、イソシアナートモノマー5にはコンダクタンスC1、ジアミンモノマー6にはコンダクタンスC2がそれぞれかけられる。すなわち、化学量論的に高分子ポリマー薄膜7であるポリ尿素薄膜(以下、高分子ポリマー薄膜と同一の符号7を付して示す)が成膜されるように、それぞれの流量Q1、Q2が1:1のモル比となるように蒸発量を調整する。

【0046】

以降、重付加反応によって、マグネシウム合金板材1の表面でポリ尿素薄膜7の成膜が自律的に進行する。すなわち、イソシアナートモノマー5とジアミンモノマー6との2種類の原料モノマーのガスがポリ尿素薄膜7となるが、体積が極微量となり、副産物も無いため、真空処理室104内の真空雰囲気が保たれたままとなる。従って、イソシアナートモノマー5とジアミンモノマー6との2種類の原料モノマーのガスが供給される限り、自律的に成膜反応が進行することとなる。

【0047】

(3)摩擦係数の試験

高分子ポリマー薄膜7の厚さが0.6,1.5および3.0μmのマグネシウム合金板材1を供試材として使用し、ボールオンディスク型摩擦試験機を用いて摩擦係数の試験を行った。なお、ボールオンディスク型摩擦試験機については、本発明と直接関係ないので詳細を省略する。表1に摩擦試験条件を示す。詳しくは、相手材を高炭素クロム軸受鋼SUJ2とし、各荷重を1、2、5、10ニュートンとし、ボール材の直径を4.73mmとし、摩擦速度は10mm/sとし、摩擦距離は100mとした。なお、試行回数は3回とした。

【0048】

【表1】

【0049】

図6(a),(b),(c)は、ポリ尿素薄膜7の厚さが0.6,1.5および3.0μmのマグネシウム合金板材1の摩擦係数の試験結果をそれぞれ示すグラフである。未処理材の摩擦係数が0.3程度の値であるのに対し、ポリ尿素(PU)薄膜7の厚さが0.6,1.5および3.0μmのマグネシウム合金板材1(以下、適宜、PU蒸着材1と略記する)の摩擦係数は0.1程度の値を示し、摩擦係数が大幅に低減したことが判る。

【0050】

(4)深絞り加工性の試験

深絞り加工性の試験としては、引張り試験機を用いて円筒深絞り試験を行った。なお、引張り試験機については、本発明とは直接関係がないので詳細を省略する。また、同試験では、250°Cで30分間焼き鈍しを行った後、高分子ポリマー薄膜7の厚さが0.6,1.5および3.0μmのマグネシウム合金板材1を供試材として破断が発生するまで深絞りを行い、その絞り深さを未処理材と比較した。表2に円筒深絞り試験条件を示す。詳しくは、材質はAZ31Bマグネシウム合金であり、供試材サイズは幅が50mm、長さが50mm、厚さが0.7mmである。PU膜厚値は3.0μmであり、パンチ寸法は直径21.4mm、曲率半径8mmであり、ダイ寸法は直径24.7mm、曲率半径8mmである。成形温度は250°Cであり、成形速度は5.0mm/分とした。

【0051】

【表2】

【0052】

図7は、未処理材とPU蒸着材1との破断までのパンチストローク結果をそれぞれ示すグラフである。PU蒸着材1では、未処理材と比較して、同じパンチストロークを得るのに必要な成形荷重が激減した。摩擦試験で明らかになったように、PU蒸着材1の摩擦係数は低い値を示すため、ブランク接触部分の抵抗が低下し、PU蒸着材1にかかる負荷を軽減したためと考察できる。

【0053】

図8(a),(b)は、深絞り加工後の未処理材およびPU蒸着材1の外観を示す図面代用写真である。図8(a),(b)からも明らかなように、蒸着重合によってポリ尿素薄膜7を表面に成膜したPU蒸着材(ポリ尿素薄膜7を表面に成膜させたAZ31Bマグネシウム合金板材)1は、未処理材に比べて深絞り加工性が大幅に向上することが判る。

【0054】

本実施の形態1によれば、マグネシウム合金板材1の表面に2種類の原料モノマー5、6の蒸着重合により高分子ポリマー薄膜7を成膜することにより、マグネシウム合金板材1の表面摩擦が大幅に低下して、マグネシウム合金板材1の塑性変形時の破断の発生が抑えられ、マグネシウム合金板材1の塑性変形加工性が向上するという効果が得られる。また、高分子ポリマー薄膜7は、表面保護シートに比べて、塑性変形加工後にマグネシウム合金板材1から剥がす必要がないので取り扱いが容易であるとともに、焼却処理等の廃棄処理が必要ないので環境負荷が小さいという利点がある。

【実施の形態2】

【0055】

図9は、本発明の実施の形態2に係るマグネシウム合金板材の塑性変形加工方法に使用される蒸着重合装置4’の概略を示す模式図である。また、図10は、本発明の実施の形態2に係るマグネシウム合金板材の塑性変形加工方法における蒸着重合工程の原理図であり、図9の蒸着重合装置4’の働きを等価的に示すものである。

【0056】

図9に示す蒸着重合装置4’は、図4に示した蒸着重合装置4よりも高品質の高分子ポリマー薄膜7の成膜を行うために工夫された装置である。図4に示した蒸着重合装置4との相違点について簡単に説明する。

【0057】

第1に、蒸着重合装置4’は、2種類の原料モノマー5、6のガスを混合室107で混合し、シャワープレート107aによって整流することにより、マグネシウム合金板材1上に均一に吹き付けて、マグネシウム合金板材1の表面に成膜する高分子ポリマー薄膜7の質を高める。

【0058】

第2に、蒸着重合装置4’は、真空処理室104の壁面104aから出てくるガス成分(放出分)をも考慮したものである。すなわち、マグネシウム合金板材1の搬入や完成品の搬出のため真空処理室104内を大気にすることがある。このとき、真空処理室104の壁面104aには、大気中のガス成分が貯蔵される。このガス成分が高真空の雰囲気下で出てくる。この放出分に見合った排気を行うために、真空排気系103'は排気弁120の他に、コンダクタンス調整が可能な排気調整弁122を有し、その配管118bとの切り替えのための排気弁121を設けている。さらに、マグネシウム合金板材1の搬入や完成品の搬出のために大気にした後の真空雰囲気の復旧の効率を上げるため、粗引き用の配管118c、排気弁124、粗引き用の真空ポンプ116を有する。

【0059】

次に、本発明の実施の形態2に係るマグネシウム合金板材の塑性変形加工方法における蒸着重合工程について、実施の形態1に係るマグネシウム合金板材の塑性変形加工方法における蒸着重合工程との相違点を中心に説明する。

【0060】

まず、流量調整弁110、111、排気弁120、121、123、124、排気調整弁122を閉じた状態で、真空処理室104内に基体ホルダ109に取り付けたマグネシウム合金板材1を保持する。なお、真空処理室104内は、例えば、30°C(Tc’)、6×10−2Paの真空雰囲気(Pc')に保たれている(図10参照)。

【0061】

原料室112に原料モノマー5としてイソシアナートモノマー5を、原料室113に原料モノマー6としてジアミンモノマー6をそれぞれ充填する。なお、イソシアナートモノマー5は、原料室112内で、例えば、91°C(T1)、5.2Pa(P1)に保たれている。また、ジアミンモノマー6は、原料室113内で、例えば、98°C(T2)、0.46Pa(P2)に保たれている。

【0062】

次に、排気弁124を開いて、真空処理室104内を真空排気S'する。このとき、真空排気系103'の粗引き用の真空ポンプ116が使用される。すると、真空排気S'=真空排気Seffとなり、真空処理室104内は急速に排気される。真空処理室104内は、例えば、1.3×10−1〜1.3×10−2の真空雰囲気となる。

【0063】

続いて、排気弁124を閉じる。それと同時または少し遅れて、排気弁120、123を開いて真空ポンプ115を駆動させる。真空処理室104内は、例えば、1×10−3Paの真空雰囲気(Pc’)となる。

【0064】

次に、流量調整弁110、111を開いて、2種類の原料モノマー5、6を真空処理室104内に導入する。これと同時または少し遅れて、排気弁120を閉じて、排気弁121と排気調整弁122とを開く。排気調整弁122は、真空処理室104内の壁104aからのガスの排出量に見合ったコンダクタンスC0に調整する。その結果、真空排気Seffは、ガスの排出量に見合った僅かな流量に調整される。このとき、l/Seff=1/S'+l/C0の関係が成り立つ。

【0065】

以降、重付加反応によって、マグネシウム合金板材1の表面での成膜が自律的に進行する。

【0066】

なお、実施の形態2では、2種類の原料モノマー5,6の混合ガスを整流する手段としてシャワープレート107aを使用したが、例えば、金属の薄板を平行に並べたルーバー構造や、金属の薄板を格子状、六角形状等に組んだハニカム構造を用いてもよい。

【0067】

また、実施の形熊2の排気調整弁122は真空処理室104内の壁104aからのガスの排出量に見合ったコンダクタンスC0に調整したが、僅かに副生物がある2種類以上の原料モノマーの組み合わせに対応して調整してもよい。重付加反応による自律的な成膜を阻害しない程度の排出量であれば対応可能である。

【0068】

さらに、実施の形態1、2の真空排気系103、103’に使用する真空ポンプ115、116には様々なタイプ(型式)のものがあるが、適宜選択あるいは組み合わせて使用することができる。ポンプは、例えば、ターボ分子ポンプ、クライオポンプ、ソープションポンプ、スパッタポンプ、ゲッタポンプ、油拡散ポンプ、油拡散エジェクタ、油回転ポンプ、ドライポンプ、メカニカルブースタポンプ、水封ポンプ、往復動ポンプ、スチームエジェクタ等が挙げられる。

【0069】

以上、本発明の各実施の形態を説明したが、これらはあくまで例示にすぎず、本発明はこれらに限定されるものではなく、特許請求の範囲の趣旨を逸脱しない限りにおいて、当業者の知識に基づく種々の変更が可能である。

【0070】

例えば、実施の形態1、2では、原料モノマー5、6の組み合わせを、1,12−ジアミノドデカンと1,3−ビス(イソシアナートメチル)シクロヘキサンとの組み合わせであるとしたが、他の組み合わせであってもよい。さらに、重付加反応を起こす組み合わせであれば、2種類以上の原料モノマーを組み合わせて使用してもよい。これらの場合も同様に、本発明を適用することができる。

【0071】

例えば、ジアミン成分として、1,12−ジアミノドデカン(1,12−Diaminododecane)、1,3−ビス(アミノメチル)シクロヘキサンのいずれか一方または両方を混合して使用することができる。

【0072】

また、ジイソシアナート成分として、1,3−ビス(イソシアナートメチル)シクロヘキサン、ヘキサメチレンジイソシアナートのいずれか一方または両方を混合して使用することができる。

【0073】

さらに、好ましいジアミン成分とジイソシアナート成分との組み合わせとして、実施の形態の他に、1,12−ジアミノドデカンとヘキサメチレンジイソシアナートとの組み合わせ、1,3−ビス(アミノメチル)シクロヘキサンと1,3−ビス(イソシアナートメチル)シクロヘキサンとの組み合わせ、1,3−ビス(アミノメチル)シクロヘキサンとヘキサメチレンジイソシアナートとの組み合わせを挙げることができる。

【0074】

さらに、ポリ尿素薄膜7の蒸着重合に用いられる2種類の原料モノマーの組み合わせとしては、例えば、4,4’−ジアミノジフェニルメタン(MDA)と、4,4’−ジアミノジフェニルメタンジイソシアナート(MDI)との組み合わせを使用することができる。この例の場合にも、重付加反応であるので副生物は生じない。

【0075】

加えて、成膜される高分子ポリマー薄膜としては、ポリ尿素薄膜に限らず、ポリイミド薄膜、ポリアミド薄膜等も使用することができる。例えば、無水ピロメトリ酸(PMDA)と、ビス(4−アミノフェニル)エーテル(ODA)との蒸着重合により成膜されるポリイミド薄膜が使用可能である。この例の場合、重縮合反応であるので副生物として水(H2O)が生成されるが、ポリイミド薄膜を表面に成膜したマグネシウム合金板材に、ポリ尿素薄膜を成膜したマグネシウム合金板材と同等の塑性変形加工性が得られることはいうまでもない。

【図面の簡単な説明】

【0076】

【図1】(a)〜(c)は本発明のマグネシウム合金板材の塑性変形加工方法における前半工程図。

【図2】(d)〜(f)は本発明のマグネシウム合金板材の塑性変形加工方法における後半工程図。

【図3】本発明の実施の形態1に係るマグネシウム合金板材の塑性変形加工方法における蒸着重合工程で採用される2種類の原料モノマーの組み合わせの一例を示す図。

【図4】本実施の形態1に係るマグネシウム合金板材の塑性変形加工方法における蒸着重合工程で用いられる蒸着重合装置の概略を示す模式図。

【図5】本発明の実施の形態1に係るマグネシウム合金板材の塑性変形加工方法における蒸着重合工程の原理図。

【図6】(a),(b),(c)は、ポリ尿素薄膜の厚さが0.6,1.5および3.0μmのマグネシウム合金板材の摩擦係数の試験結果をそれぞれ示すグラフ。

【図7】未処理材とPU蒸着材との破断までのパンチストローク結果をそれぞれ示すグラフ。

【図8】(a),(b)は、成形加工後の未処理材およびPU蒸着材の外観を示す図面代用写真。

【図9】本発明の実施の形態2に係るマグネシウム合金板材の塑性変形加工方法に使用される蒸着重合装置の概略を示す模式図。

【図10】本発明の実施の形態2に係るマグネシウム合金板材の塑性変形加工方法における蒸着重合工程の原理図。

【符号の説明】

【0077】

1 マグネシウム合金板材

2 化学研磨処理槽

3 化学研磨処理剤溶液

4、4’ 蒸着重合装置

5、6 原料モノマー

7 高分子ポリマー薄膜

8、9 金型

102、102' 真空槽

103、103' 排気系

104 真空処理室

104a 壁(壁面)

107 混合室

107a シャワープレート

109 基体ホルダ

110、111 流量調整弁

112,113 原料室

114a、114b 蒸発用管

115,116 真空ポンプ

118a、118b、118c 排気管

119a、119b 分岐

120、121 排気弁

122 排気調整弁

123、124 排気弁

【特許請求の範囲】

【請求項1】

マグネシウム合金板材と、

該マグネシウム合金板材の表面に2種類以上の原料モノマーの蒸着重合により成膜された高分子ポリマー薄膜と、

を備えることを特徴するマグネシウム合金板材。

【請求項2】

前記高分子ポリマー薄膜が、第1の原料モノマーをジアミン成分とし、第2の原料モノマーをジイソシアナート成分として蒸着重合により成膜されたポリ尿素薄膜でなる請求項1記載のマグネシウム合金板材。

【請求項3】

前記ジアミン成分が、1,12−ジアミノドデカン、1,3−ビス(アミノメチル)シクロヘキサンのいずれか一方または両方を含んでなる請求項2記載のマグネシウム合金板材。

【請求項4】

前記ジイソシアナート成分が、1,3−ビス(イソシアナートメチル)シクロヘキサン、ヘキサメチレンジイソシアナートのいずれか一方または両方を含んでなる請求項2記載のマグネシウム合金板材。

【請求項5】

前記ジアミン成分と前記ジイソシアナート成分との組み合わせが、1,12−ジアミノドデカンとヘキサメチレンジイソシアナートとの組み合わせ、1,3−ビス(アミノメチル)シクロヘキサンと1,3−ビス(イソシアナートメチル)シクロヘキサンとの組み合わせ、1,3−ビス(アミノメチル)シクロヘキサンとヘキサメチレンジイソシアナートとの組み合わせのいずれかでなる請求項2記載のマグネシウム合金板材。

【請求項6】

前記ジアミン成分と前記ジイソシアナート成分との組み合わせが、4,4’−ジアミノジフェニルメタンと、4,4’−ジアミノジフェニルメタンジイソシアナートとの組み合わせでなる請求項2記載のマグネシウム合金板材。

【請求項7】

前記高分子ポリマー薄膜が、無水ピロメトリ酸と、ビス(4−アミノフェニル)エーテルとの蒸着重合により成膜されたポリイミド薄膜でなる請求項1記載のマグネシウム合金板材。

【請求項8】

マグネシウム合金板材の表面に2種類以上の原料モノマーの蒸着重合により高分子ポリマー薄膜を成膜する工程と、

前記高分子ポリマー薄膜が表面に成膜された前記マグネシウム合金板材に塑性変形加工を施す工程と、

を含むことを特徴するマグネシウム合金板材の塑性変形加工方法。

【請求項9】

前記2種類以上の原料モノマーの蒸着重合により高分子ポリマー薄膜を成膜する工程の前段に、前記マグネシウム合金板材を化学研磨処理剤溶液に浸漬して化学研磨処理する工程を含む請求項8記載のマグネシウム合金板材の塑性変形加工方法。

【請求項10】

前記高分子ポリマー薄膜が、第1の原料モノマーをジアミン成分とし、第2の原料モノマーをジイソシアナート成分として蒸着重合により成膜されたポリ尿素薄膜でなる請求項8または9記載のマグネシウム合金板材の塑性変形加工方法。

【請求項11】

前記ジアミン成分が、1,12−ジアミノドデカン、1,3−ビス(アミノメチル)シクロヘキサンのいずれか一方または両方を含んでなる請求項10記載のマグネシウム合金板材の塑性変形加工方法。

【請求項12】

前記ジイソシアナート成分が、1,3−ビス(イソシアナートメチル)シクロヘキサン、ヘキサメチレンジイソシアナートのいずれか一方または両方を含んでなる請求項10記載のマグネシウム合金板材の塑性変形加工方法。

【請求項13】

前記ジアミン成分と前記ジイソシアナート成分との組み合わせが、1,12−ジアミノドデカンとヘキサメチレンジイソシアナートとの組み合わせ、1,3−ビス(アミノメチル)シクロヘキサンと1,3−ビス(イソシアナートメチル)シクロヘキサンとの組み合わせ、1,3−ビス(アミノメチル)シクロヘキサンとヘキサメチレンジイソシアナートとの組み合わせのいずれかでなる請求項10記載のマグネシウム合金板材の塑性変形加工方法。

【請求項14】

前記ジアミン成分と前記ジイソシアナート成分との組み合わせが、4,4’−ジアミノジフェニルメタンと、4,4’−ジアミノジフェニルメタンジイソシアナートとの組み合わせでなる請求項10記載のマグネシウム合金板材の塑性変形加工方法。

【請求項15】

前記高分子ポリマー薄膜が、無水ピロメトリ酸と、ビス(4−アミノフェニル)エーテルとの蒸着重合により成膜されたポリイミド薄膜でなる請求項8または9記載のマグネシウム合金板材の塑性変形加工方法。

【請求項1】

マグネシウム合金板材と、

該マグネシウム合金板材の表面に2種類以上の原料モノマーの蒸着重合により成膜された高分子ポリマー薄膜と、

を備えることを特徴するマグネシウム合金板材。

【請求項2】

前記高分子ポリマー薄膜が、第1の原料モノマーをジアミン成分とし、第2の原料モノマーをジイソシアナート成分として蒸着重合により成膜されたポリ尿素薄膜でなる請求項1記載のマグネシウム合金板材。

【請求項3】

前記ジアミン成分が、1,12−ジアミノドデカン、1,3−ビス(アミノメチル)シクロヘキサンのいずれか一方または両方を含んでなる請求項2記載のマグネシウム合金板材。

【請求項4】

前記ジイソシアナート成分が、1,3−ビス(イソシアナートメチル)シクロヘキサン、ヘキサメチレンジイソシアナートのいずれか一方または両方を含んでなる請求項2記載のマグネシウム合金板材。

【請求項5】

前記ジアミン成分と前記ジイソシアナート成分との組み合わせが、1,12−ジアミノドデカンとヘキサメチレンジイソシアナートとの組み合わせ、1,3−ビス(アミノメチル)シクロヘキサンと1,3−ビス(イソシアナートメチル)シクロヘキサンとの組み合わせ、1,3−ビス(アミノメチル)シクロヘキサンとヘキサメチレンジイソシアナートとの組み合わせのいずれかでなる請求項2記載のマグネシウム合金板材。

【請求項6】

前記ジアミン成分と前記ジイソシアナート成分との組み合わせが、4,4’−ジアミノジフェニルメタンと、4,4’−ジアミノジフェニルメタンジイソシアナートとの組み合わせでなる請求項2記載のマグネシウム合金板材。

【請求項7】

前記高分子ポリマー薄膜が、無水ピロメトリ酸と、ビス(4−アミノフェニル)エーテルとの蒸着重合により成膜されたポリイミド薄膜でなる請求項1記載のマグネシウム合金板材。

【請求項8】

マグネシウム合金板材の表面に2種類以上の原料モノマーの蒸着重合により高分子ポリマー薄膜を成膜する工程と、

前記高分子ポリマー薄膜が表面に成膜された前記マグネシウム合金板材に塑性変形加工を施す工程と、

を含むことを特徴するマグネシウム合金板材の塑性変形加工方法。

【請求項9】

前記2種類以上の原料モノマーの蒸着重合により高分子ポリマー薄膜を成膜する工程の前段に、前記マグネシウム合金板材を化学研磨処理剤溶液に浸漬して化学研磨処理する工程を含む請求項8記載のマグネシウム合金板材の塑性変形加工方法。

【請求項10】

前記高分子ポリマー薄膜が、第1の原料モノマーをジアミン成分とし、第2の原料モノマーをジイソシアナート成分として蒸着重合により成膜されたポリ尿素薄膜でなる請求項8または9記載のマグネシウム合金板材の塑性変形加工方法。

【請求項11】

前記ジアミン成分が、1,12−ジアミノドデカン、1,3−ビス(アミノメチル)シクロヘキサンのいずれか一方または両方を含んでなる請求項10記載のマグネシウム合金板材の塑性変形加工方法。

【請求項12】

前記ジイソシアナート成分が、1,3−ビス(イソシアナートメチル)シクロヘキサン、ヘキサメチレンジイソシアナートのいずれか一方または両方を含んでなる請求項10記載のマグネシウム合金板材の塑性変形加工方法。

【請求項13】

前記ジアミン成分と前記ジイソシアナート成分との組み合わせが、1,12−ジアミノドデカンとヘキサメチレンジイソシアナートとの組み合わせ、1,3−ビス(アミノメチル)シクロヘキサンと1,3−ビス(イソシアナートメチル)シクロヘキサンとの組み合わせ、1,3−ビス(アミノメチル)シクロヘキサンとヘキサメチレンジイソシアナートとの組み合わせのいずれかでなる請求項10記載のマグネシウム合金板材の塑性変形加工方法。

【請求項14】

前記ジアミン成分と前記ジイソシアナート成分との組み合わせが、4,4’−ジアミノジフェニルメタンと、4,4’−ジアミノジフェニルメタンジイソシアナートとの組み合わせでなる請求項10記載のマグネシウム合金板材の塑性変形加工方法。

【請求項15】

前記高分子ポリマー薄膜が、無水ピロメトリ酸と、ビス(4−アミノフェニル)エーテルとの蒸着重合により成膜されたポリイミド薄膜でなる請求項8または9記載のマグネシウム合金板材の塑性変形加工方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図7】

【図9】

【図10】

【図6】

【図8】

【図2】

【図3】

【図4】

【図5】

【図7】

【図9】

【図10】

【図6】

【図8】

【公開番号】特開2009−107285(P2009−107285A)

【公開日】平成21年5月21日(2009.5.21)

【国際特許分類】

【出願番号】特願2007−283983(P2007−283983)

【出願日】平成19年10月31日(2007.10.31)

【国等の委託研究の成果に係る記載事項】(出願人による申告)平成19年度独立行政法人新エネルギー・産業技術総合開発機構「化学物質総合評価管理プログラム/有害化学物質リスク削減基盤技術研究開発/溶剤フリー塗装技術の研究開発」に係る委託研究、産業技術力強化法第19条の適用を受ける特許出願

【出願人】(000002266)シルバー精工株式会社 (17)

【Fターム(参考)】

【公開日】平成21年5月21日(2009.5.21)

【国際特許分類】

【出願日】平成19年10月31日(2007.10.31)

【国等の委託研究の成果に係る記載事項】(出願人による申告)平成19年度独立行政法人新エネルギー・産業技術総合開発機構「化学物質総合評価管理プログラム/有害化学物質リスク削減基盤技術研究開発/溶剤フリー塗装技術の研究開発」に係る委託研究、産業技術力強化法第19条の適用を受ける特許出願

【出願人】(000002266)シルバー精工株式会社 (17)

【Fターム(参考)】

[ Back to top ]