Fターム[3B150LA34]の内容

Fターム[3B150LA34]の下位に属するFターム

被縫製物の位置 (104)

被縫製物の厚み (48)

被縫製物の形状 (17)

被縫製物の段部、継目 (8)

被縫製物のかがり幅 (3)

被縫製物の柄、色、マーク (29)

Fターム[3B150LA34]に分類される特許

1 - 20 / 32

テープ縫い付け方法及び装置、身頃セット方法及び装置

【課題】靴の身頃にテープを斜めに縫い付ける場合において、靴のサイズのみをバーコードで読み取ってテープ幅を選択してから、身頃の左右及び内外の区別に対応してテープを縫い付けでき、小ロット生産を可能にする。

【解決手段】靴のサイズのみをバーコードで読み取ってテープ幅を選択し、その選択された幅のテープTをテープ供給装置3にセットする。そして、テーブル1にセットされた身頃の左右及び内外の区別を身頃センサで判別し、その判別された身頃に対応するテープ長さ、縫製パターンを選択して、その選択された長さのテープTをテープ供給装置3により身頃に供給するとともに、選択された縫製パターンに基づいてミシン2により身頃にテープTを縫い付ける。

(もっと読む)

ミシン

【課題】針棒に打刻針を装着して打刻加工を実行することを可能としたミシンにおいて、打刻針の取付け高さ位置の判定を、ユーザの主観によることなく正確に行い、ひいてはユーザによる打刻針の取付け高さ位置の調整作業を容易に行う。

【解決手段】針棒8に、打刻針を上下位置調整可能に保持した打刻針保持装置を取付ける。針棒ケース7にカメラモジュール59を設ける。制御回路は、高さ判定モードの実行が指示されると、テスト用の被加工物に対する打刻針によるテスト打刻動作を実行させ、被加工物の打刻痕を、カメラモジュール59により撮影させる。制御回路は、撮影画像に基づいて打刻痕の大きさを検出し、基準値と比較することにより、打刻針の取付け高さ位置を判定し、その判定結果を液晶ディスプレイ46に表示させる。

(もっと読む)

ミシン

【課題】刺繍枠の移動手段の座標系と、撮像手段の座標系との対応が的確にとれたミシンを提供すること。

【解決手段】被加工物を保持部材に保持させた状態で、パラメータ算出処理が実行される。パラメータ算出処理では、加工データが取得される(S10)。加工データに従って、保持部材が移動され(S30)、保持部材に保持された被加工物に複数の特徴点が形成される(S40)。複数の特徴点が形成された被加工物が撮像される(S70)。被加工物の画像から、複数の特徴点が抽出され、特徴点座標が算出される(S80)。S85で取得された基準座標と、特徴点座標とが対応付けられる(S90)。対応付けの結果に基づいて、移動手段の座標系と撮像手段の座標系とを対応づけるパラメータが算出される(S100)。

(もっと読む)

ミシン

【課題】可動部同士の干渉を適確に検出する。

【解決手段】縫い針の上下動を行う針上下動機構と、縫製に関連する動作を実行する第一の縫製動作機構30と、縫製に関連する他の動作を実行する第二の縫製動作機構50と、各縫製動作機構のそれぞれの駆動源36,54を縫製縫製工程の進行に合わせて予め定められた動作が行われるように制御する動作制御手段80とを備え、第一の縫製動作機構の可動部31と第二の縫製動作機構の可動部52とは互いに同方向に沿った変位を生じると共に、第二の縫製動作機構には、その駆動源に位置検出器56が設けられ、動作制御手段は、第二の縫製動作機構が停止し、第一の縫製動作機構のみが動作を行う場合に、第二の縫製動作機構の位置検出器から得られる偏差に応じて各縫製動作機構同士の干渉の発生を検出する干渉監視制御を行う。

(もっと読む)

ミシン

【課題】 ジャージ生地のような柔らかく伸縮性があり、厚みのあるたわみ易い布を縫製する際、ループが形成されて目とびの発生が抑制され、良好な縫製ができ、且つコストの安いミシンを提供すること。

【解決手段】 機枠2と、機枠2に回転自在に支持されて針棒12を駆動する上軸3と、機枠2に回転自在に支持されて釜41を駆動する下軸17と、上軸3と下軸17を連結し上軸3の回転と下軸17の回転を同期するタイミングベルト22と、タイミングベルト22に常時接触するプーリ13、14を備え、テンションプーリ13、14の振り幅により上軸3と下軸17の位相を変える針釜タイミング調整機構23と、を備えるミシン100であって、針棒12に固定した針39が刺さった布のたわみを考慮して、針落ち位置に応じて針39と釜41との出会いのタイミングを調整する。

(もっと読む)

多針ミシンの照明装置

【課題】照明部材が上糸の糸掛け作業等の邪魔にならず、且つ針棒ケースの移動に関わりなく針落ち位置にて所定の照度を維持することができる多針ミシンの照明装置を提供する。

【解決手段】多針ミシンの照明装置は、チップLEDを有して針棒ケースの側面部に設けられ、且つ針棒の手前側及び縫針の手前側を開放するように配置された照明具27a,27bと、チップLEDの光量を調節する駆動回路48a,48bと、針棒ケースを照明具27a,27bと共に移動させることに伴い、チップLEDにより照明される被照明領域のうち少なくとも針落ち位置近傍が所定の照度を維持するように駆動回路48a,48bを制御する制御装置8とを備える。

(もっと読む)

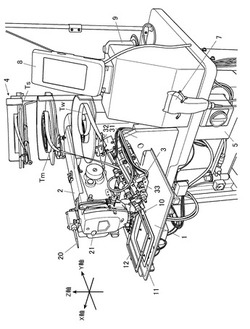

多針ミシン

【課題】縫針の針落ち位置の鉛直上方から針落ち位置を撮像することができる多針ミシンを提供する。

【解決手段】多針ミシンは、アーム部の先端に、針棒ケース21を左右方向に移動可能に備えている。針棒ケース21内に設けられたフレーム24には、6本の針棒31が並設されている。針棒ケース21は、針棒ケース移動機構によって、6本の針棒31の並設方向に針棒ケース21を移動する。縫製時には、6本の針棒31のうち、針落ち位置の鉛直上方に位置した針棒31によって縫製が行われる。そして、フレーム24の右端には、イメージセンサ52を保持するイメージセンサ保持機構51が、6本の針棒31と並設となる位置に設けられている。針棒ケース21が移動することで、イメージセンサ52は針落ち位置の鉛直上方へ移動する。

(もっと読む)

ループ材供給装置

【課題】 ループ材を縫い付ける縫製物本体にしわが発生するのを防止することができるとともに、意図した位置にループ材を確実に供給することにより、ループ材を縫製物本体に縫い付けた場合の縫製不良の発生を防止する。

【解決手段】挟持手段3がループ材20を挟持する挟持圧を変更する挟持圧変更手段12を備え、制御手段17は、ループ材20をベルトループ縫い付けミシン2に供給する各供給工程に応じて挟持圧変更手段12に挟持圧を設定する制御を行い、ループ材20が移動、縫製される際に、ループ挟持位置が、少なくとも移動可能な状態と、移動不可能な状態とに、制御手段17による挟持圧を設定可能とする。

(もっと読む)

穴かがり縫いミシン

【課題】被縫製物の搬送装置を設けることなく、ユーザによる被縫製物の送り作業の負担を軽減する。

【解決手段】被縫製物に等間隔で複数の穴かがり縫い目を形成する穴かがり縫いミシンにおいて、穴かがり縫い目の縫製時に、その直近に縫い終えた穴かがり縫い目が位置すべき場所をユーザに教示する教示手段40を備え、教示手段は、ベッド部2に載置された被縫製物に向けて光を照射する光源43と、光源から発光される光を被縫製物に形成された穴かがり縫い目の鳩目穴に通すことにより、その光を直接受光又はその光のベッド部からの反射光を受光して穴かがり縫い目の存在を検出する検出手段44と、被縫製物が正しい位置にあることをユーザに報知する報知手段45と、検出手段が光源からの光を検出した場合に報知手段を動作させる制御手段と、を備える。

(もっと読む)

ベルトループ供給装置

【課題】簡易な構成で、ベルトループの繰出し不良や使い果たしを判断することで、縫い付け不良を防止する。

【解決手段】ベルトループ供給装置13は、ステッピングモータ44を駆動源としてテープ材Tを所定の経路に沿って繰り出す繰出し手段37と、繰出し手段37によるテープ材Tの繰出しに負荷を与える付勢手段60と、ステッピングモータ44の実回転量を検出するロータリーエンコーダ65と、繰出し手段37に接離可能とされ、接近してテープ材Tの先端を挟持し、当該先端を挟持したまま離間して所定の経路の終端までテープ材Tを引き出す引出し手段38と、テープ材Tを所定の長さに切断する切断手段34と、引出し手段38により引き出されたテープ材Tを把持し、切断手段34により切断されたテープ材Tの両端を折り曲げてミシン本体12に供給するループ供給手段35と、繰出し手段37の駆動を制御する制御部51とを備えている。

(もっと読む)

紐状素材を布に縫付けるようにしてあるミシン

【課題】 針落孔に向けて次々と供給される紐状素材に掛かる張力を、実質的にゼロに近い値で、かつ、一定にして、布に対して紐状素材をきれいに縫付けて高品質な製品を製造することができるようにする。

【解決手段】 定量平衡用弛み部における下方に向けての弛みの大きさの設定は、バランスローラーの頂部において、垂下部方向の張力と、定量平衡用弛み部方向の張力とが略釣合うような大きさに設定してあり、さらに、紐状素材用ガイドの近くにおいては、布に対して縫付ける紐状素材の消費量を測る為の計測手段を備えさせ、この計測手段によって計測された紐状素材の消費量に相当する量の紐状素材を、繰出手段から定量平衡用弛み部に向けて次々と繰り出し、バランスローラーの頂部において、垂下部方向の張力と、定量平衡用弛み部方向の張力とが、常時略釣合うようにした。

(もっと読む)

シークイン送り装置

【課題】 シークインの実際のサイズを検出し、シークインテープの送り量を高精度に自動調整できるシークイン送り装置を提供する。

【解決手段】 このシークイン送り装置1は、シークインSが直列に連結されたシークインテープTをミシンの縫付位置Pに向けて送る送り機構24と、シークインSのサイズを検出する光センサー機構74と、光センサー機構74の出力に基づいて送り機構24のステッピングモータ39を制御するコントローラとを備えている。光センサー機構74に、テープTに光を照射する光源と、シークインSの縫付穴Hを通過した光に感応して検出信号を出力する複数の受光センサーとを設ける。各受光センサーをそれぞれ複数の受光素子で構成し、すべての受光素子をテープTの送り方向に配列する。

(もっと読む)

シークイン送り装置

【課題】 シークインの擦り傷を防止し、シークインテープの送り量を自動的に調整できるシークイン送り装置を提供する。

【解決手段】 シークインSが直列に連結されたシークインテープTを送り機構24によりミシンの縫付位置Pに向けて送り出す。送り機構24はテープTの表面に接合する第一ベルト22と、テープTの裏面に接合する第二ベルト23と、二本のベルト22,23を回転するステッピングモータ39とを備える。ベルト22,23を上下に重ね合わせ、ミシン針の上下動通路Npに対し斜状に張設する。ベルト22,23はテープTを挟み付け、先頭のシークインSがカッター20を通過する位置までテープTを自動的に送り出す。

(もっと読む)

シークイン送り方法及び装置

【課題】 部品交換を必要としない簡単な調整により、多種類のシークインを送り出すことができるシークイン送り方法及び装置を提供する。

【解決手段】 このシークイン送り装置1は、シークインSが直列に連結されたシークインテープTを基準線Lに沿わせてミシンの縫付位置Pに送る送り機構24と、シークインSの縫付穴Hを送り機構24よりも上流側の基準線L上に係止する係止機構53と、基準線Lの左右両側でテープTを基準線Lと平行に案内する二つのガイド49,50と、ガイド49,50をテープTの幅方向へ個別に調整する調整機構54とを備えている。送り機構24は、テープTを挟み付ける上下二本のベルト22と、ベルト22を回転するステッピングモータ39とを備えている。

(もっと読む)

アイ金具縫い付けパターンの自動切替方法

【課題】 アイテープ縫製工程におけるアイ金具縫い付けパターン切替時のオペレータ作業を削減すると共に、材料の歩留まりを向上できるアイ金具縫い付けパターン自動切替方法を提供する。

【解決手段】 各ミシン間のデータ送受信が可能な、複数台直列に設置されたアイ金具縫い付けミシンから成るアイテープ縫製システムにおいて、先頭ミシンで縫い付けパターン変更がなされたら、先頭ミシンは切替え後縫い付けパターンで縫製するのに先立ち、通常縫い付けパターンでは使用されないアイ金具間隔配列でパターン切替わり目印となる数個のアイ金具縫い付けを行い、後続各ミシンはその目印箇所が移送されてきたのをアイ金具検出センサで読み取ったら、直ちに先頭ミシンより送信された切替え後パターンに変更して、各々が担当する列のアイ金具縫い付けを行なうようにする。

(もっと読む)

ボタン穴かがりミシン

【課題】被縫製物の位置決め作業の容易化を図る

【解決手段】ミシン1は、送り台11に載置された布を所定方向に送る布送り機構10と、送り台11を挟んで上下に対向配置されるメス受け27及び布切りメス21と該メス受け27を上下方向に駆動して布を切断しボタン穴を形成する布切りパルスモータ26とを有する布切り機構20と、布送り機構10による布送り方向に交差して針を揺動する針振り機構と、前記各構成を制御して布にボタン穴を形成するとともに該ボタン穴の周囲にかがり縫い目を形成する制御部70と、送り台11の載置面の下方に設けられ、当該送り台11に載置される布を下方から撮影するカメラユニット40と、このカメラユニット40により撮影された布の画像を表示する操作パネル50とを有する。操作パネル50に表示される布の柄を確認しながら布の位置決めを行うことで、布の位置決め作業の容易化が図られる。

(もっと読む)

ミシン及びミシン制御プログラム

【課題】練習の縫製を行った後に本番の縫製を行うミシンを提供する。

【解決手段】縫製開始スイッチが押下されると縫製処理が行われる。まず縫製準備が行われ(S21)、縫製停止スイッチが操作されず(S22:NO)、練習モードである場合(S23:YES)、合計針数Sが0であるか否かにより記録が行われていないかの判断が行われる。合計針数Sが0で縫目がまだ記録されていなければ(S24:YES)、記憶縫製制御処理が行われる(S25)。繰り返しS22〜S25の処理が行われ、縫目履歴テーブルに縫目の座標情報が記憶される。そして、縫製停止スイッチが押下されたら(S22:YES)、縫製停止の処理が行われる(S31〜S36)。また、合計針数Sが0でなければ縫目の記録が行われているので(S24:NO)、履歴再生縫製制御処理が行われる(S26)。繰り返しS22〜S24,S26の処理が行われ、記録された縫目が再現される。

(もっと読む)

玉縁縫いミシン

【課題】良好にコーナー切れ目を形成する。

【解決手段】二本の直線縫い目の端部と直線切れ目の端部との間にコーナー切れ目を形成可能なコーナーメス機構100A,100Bと、二本の直線縫い目を布送り端部位置がそれぞれ異ならせると共に、コーナー切れ目が各直線縫い目の端部から直線切れ目側に形成された斜めコーナー切れ目を形成するように制御する制御手段80と、を備え、コーナーメス機構は、直線切れ目の両端部にそれぞれ対応して設けられ、各コーナーメス機構は、切断長の異なる複数種類のコーナー切れ目を形成する複数のコーナーメス101〜104を保有し、コーナーメスを選択する選択機構120と、コーナーメスを上下動させる上下動機構130とを備え、制御手段が、入力された偏差が所定の値を超えた場合に、外側となるコーナーメスについて切断長が長いものを選択するように制御を行う。

(もっと読む)

ミシンの生産管理装置

【課題】生産履歴をより詳細に把握することが可能なミシンの生産管理装置を実現する。

【解決手段】縫製システム装置100は、タイミング信号としての糸切り信号を検出し、その糸切り信号の発生時刻によって示される、縫製が実行された時間の情報である縫製時間データに基づいて、所定の縫製が終了した縫製終了数を所定の単位時間毎に取得し、その縫製終了数を単位時間毎に集計した時間対縫製終了数の棒グラフとして操作パネル20の表示部21に表示するとともに、その棒グラフに関し任意に設定された時間範囲に対応する時間範囲内の縫製終了数の部分と、その時間範囲外の縫製終了数の部分とを識別可能に異なる表示形態で棒グラフに表示することを可能にした。

(もっと読む)

シークイン送り装置及びシークイン縫いが可能なミシン

【課題】複数系列のシークイン送りユニットを選択的に切り替えて使用する場合に、各系列におけるシークイン送り量を任意に変更することができるようにする。

【解決手段】シークイン連結体を所定の切断位置に向けて送り出すためのシークイン送り機構(19)と、前記所定の切断位置に配置されたシークイン切断用のカッター部(36,23b)とをそれぞれ含む少なくとも2つのシークイン送りユニット(20,21)を具備し、一方のユニットを選択して所定の縫い動作位置に位置決めし、送り駆動機構(51〜59)の駆動をシークイン送り機構(19)に伝達してシークイン送り動作を行う。各シークイン送りユニットのカッター部(36,23b)はそれぞれの切断位置を独立に調整可能である。

(もっと読む)

1 - 20 / 32

[ Back to top ]