Fターム[3C034CA06]の内容

研削盤の構成部分、駆動、検出、制御 (11,657) | 検出対象 (2,276) | 砥石径 (60)

Fターム[3C034CA06]の下位に属するFターム

Fターム[3C034CA06]に分類される特許

1 - 13 / 13

切削ブレードの外径サイズ検出方法

【課題】マルチブレードを備える切削装置において、装置構成を複雑とすることなく、短時間でマルチブレードのZ軸方向の位置決めを可能とするために、マルチブレードを構成する各切削ブレードの外径サイズを容易に検出する技術を提供する。

【解決手段】外径サイズ検出用被加工物の上方から切削手段を下降させて所定高さに位置付けることで外径サイズ検出用被加工物に複数の切削ブレードを切り込ませ、外径サイズ検出用被加工物に複数の切削痕を形成する切削痕形成ステップと、複数の切削痕を撮像して各切削痕の長さを検出する長さ検出ステップと、長さ検出ステップで検出した各切削痕の長さとスピンドルの軸心高さ位置から外径サイズ検出用被加工物の上面高さ位置までの距離とから各切削ブレードの外径サイズをそれぞれ算出する外径サイズ算出ステップと、を備えた切削ブレードの外径サイズ検出方法とする。

(もっと読む)

研削盤

【課題】シンプルな構成で経年劣化の早期進行を抑え、安価な手段で、精度よく砥石寸法を検出する。

【解決手段】砥石8を回転させるホイールヘッド23を備える。第1,2移動装置は、ワーク及び砥石8を互いに接近させる第1方向と、該第1方向と交差する第2方向とに相対的に移動させる。ドレッサー4は砥石8外面をドレスする。第1,2移動装置により砥石8を第2方向に移動させ、砥石8外面が接触することにより砥石8の位置を検出するブロック片5を備える。制御装置7は、記憶する砥石8の基準位置と、砥石8外面のブロック片5への接触により検出した砥石8の検出位置とを比較して実際の砥石径を算出し、第1,2移動装置を制御してワークW及び砥石8の相対位置を補正する。

(もっと読む)

切削ブレード検出機構

【課題】増幅器から出力される電気信号が一定値になるように自動的に調整可能な切削ブレード検出機構を提供する。

【解決手段】切削装置で使用される切削ブレード検出機構であって、発光素子66と、発光部70と、受光部80と、該受光部80で受光した受光量を電気信号へ変換する受光素子76と、該発光部70と該受光部80間に切削ブレード28が位置しない状態で該受光部80が受光した受光量を該受光素子76で変換した電気信号が第1の値となるように該発光素子66及び該受光素子76の経時劣化に応じて電気信号を増幅する増幅部82と、該増幅部82からの電気信号を受信する受信部88と、該受信部88で受信した電気信号が該第1の値になるように該増幅部82の増幅量を制御する増幅制御部90と、該増幅量が上限値に達した時に警告を発するとともに該増幅部82の該上限値以上の増幅を禁止する警告発信部92とを有する制御手段86と、を具備する。

(もっと読む)

切削装置

【課題】切削屑の混じった切削水の飛散の影響を受けることなく、環状ブレードの切り刃の摩耗及び欠けの検出を正確に行う切削装置を提供する。

【解決手段】基台120から外周側に突出した切り刃121を有する環状ブレード12と、環状ブレード12に切削水を供給する切削水供給ノズル132と、環状ブレード12の状態を検出するブレード検出手段14とを備えた切削装置において、ブレード検出手段は、切り刃121が進入するブレード進入部において互いに対向して配設される発光体及び受光体を備え、ブレードカバー13には、切削水供給ノズル132より環状ブレード12の回転方向A下流側でかつブレード検出手段14より環状ブレード12の回転方向A上流側に、切削水供給ノズル132とブレード検出手段14との間を仕切るためのブラシ状仕切り部材15を配設し、環状ブレード12の高速回転に伴うブレード検出手段14への切削水や切削屑の回り込みを遮断する。

(もっと読む)

切削装置における切削ブレードの消耗量管理方法

【課題】 溝底に照射するレーザビームを利用して切削ブレードの消耗量を正確に管理可能な切削ブレードの消耗量管理方法を提供することである。

【解決手段】 切削装置における切削ブレードの消耗量管理方法であって、レーザポインタの出射ビームが撮像手段の焦点を通過するように設定し、切削ブレードで被加工物を切削した切削溝中にレーザビームを照射してレーザビームのビームスポットが切削溝の溝底で撮像手段の焦点に一致するように撮像手段を高さ方向(Z軸方向)に移動させる基準位置合致工程を遂行する。被加工物を切削ブレードで適宜切削加工した後に、ビームスポット形成工程及び基準位置合致工程を遂行し、前回実施した基準位置合致工程後の撮像手段のZ軸方向の位置と、今回実施した基準位置合致工程後の撮像手段のZ軸方向の位置の差から、切削ブレードの消耗量を割り出す。

(もっと読む)

切削装置における切削ブレードの消耗量管理方法

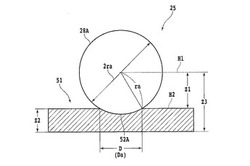

【課題】切削ブレードの正確な最下点端部位置でセットアップを行うことが可能な切削装置における切削ブレードの消耗量管理方法を提供する。

【解決手段】光学センサー50をX方向(水平方向)及びZ方向に移動してX方向の少なくとも異なる3点で該切削ブレード50の外周端部を検出する複数端部検出工程と、検出された複数の外周端部のX,Z座標から該切削ブレード50の回転中心座標(X0、Z0)55を算出する中心算出工程と、該切削ブレード50の回転中心座標(X0、Z0)と該切削ブレード50の複数の外周端部のうち少なくとも一つの外周端部のX,Z座標に基づいて、該切削ブレード50の半径を算出する半径算出工程と、該中心算出工程と該半径算出工程とを遂行して、前回割り出された該切削ブレード50の半径と比較し、該切削ブレード50の消耗量を算出する消耗量算出工程と、を具備したことを特徴とする。

(もっと読む)

切削ブレードの管理方法

【課題】切削水の温度や、室内の温度が変化しても、所望の切り込み深さでウエーハを切削可能な切削ブレードの管理方法を提供する。

【解決手段】チャックテーブルと、ウエーハを切削する切削手段と、切削水供給手段と、切刃の磨耗を検出するブレード検出手段68と、該切削ブレード50の基準位置検出手段とを備えた切削装置における切削ブレード50の管理方法であって、切削水の温度と切削装置が設置された室内の温度を検出する温度検出工程と、該切削ブレード50の切刃50aの基準位置を検出する基準位置検出工程と、該切削ブレード50の磨耗量を検出し、切刃50aの基準位置との差を求め、切刃50aの基準位置を補正する基準位置補正工程と、温度検出工程を常時実施し、切削水温度と第1の所定値以上異なる切削水温度を検出するか、室温と第2の所定値以上異なる室温を検出した際に該基準位置検出工程を再び実施するリセット工程と、を具備する。

(もっと読む)

研磨装置及び研磨装置のローラ位置決め方法

【課題】 一対のバフ研磨ローラで板状ワークの両面を同時に研磨するという本発明者等が案出した手法を採用する場合における種々の弊害を回避する。

【解決手段】 複数の搬送ローラ6、9により形成される搬送径路3Bの途中に配設され且つ板状ワークPを相互間に介在させてその板状ワークPの両面を同時に研磨する一対のバフ研磨ローラ14(15)を備えると共に、この一対のバフ研磨ローラ14(15)の相互間における板状ワークPの研磨位置がそれらのバフ研磨ローラ14(15)のそれぞれの径の異同に拘わらず予め判明している研磨基準位置38となるように一対のバフ研磨ローラ14(15)を位置決めする位置決め手段30を備える。

(もっと読む)

切削ブレード検出機構

【課題】発光部と受光部を切削ブレードの切刃に対して常時適正な位置に位置付ける必要のない切削ブレード検出機構を提供する。

【解決手段】切削ブレード検出機構60であって、該切刃に対向するように該切削ブレード28の軸方向の一方の側に配設された発光手段64と、前記発光部に対峙するように他方の側に配設された受光手段78とから構成され、該発光手段64は、発光素子66と、出射光を分散し平均化する光分散素子68と、第1光ファイバ束70とを具備し、該受光手段78は、受光素子80と、第2光ファイバ束82とを具備し、前記発光部74は、前記切削ブレード28の前記切刃全体を覆うように直列に配設された発光直列体で構成され、前記受光部86は、前記第2光ファイバ束からそれぞれ分岐した複数の光ファイバの各々が対向するように前記切削ブレード28の前記切刃全体を覆うように配設された受光直列体で構成されることを特徴とする。

(もっと読む)

ガラス板の周縁の研削加工方法及びその装置

【課題】大量生産されるガラス板を2基以上の研削加工ヘッドにより正確に研削加工することができるガラス板の周縁の研削加工方法及びその装置を提供すること。

【解決手段】ガラス板の周縁の研削加工装置1は、ガラス板2を吸着して保持する吸着テーブル3と、吸着テーブル3を回転させるテーブル駆動手段6と、吸着テーブル3の両側に夫々配置されている研削ホイール7及び8を夫々有しており、吸着テーブル3に対して進退移動自在に夫々装置された研削加工ヘッド9及び10と、研削加工ヘッド9及び10の夫々を進退移動させる加工ヘッド駆動手段11と、テーブル駆動手段6による吸着テーブル3の回転及び加工ヘッド駆動手段11による研削加工ヘッド9及び10の進退移動を数値制御する数値制御装置12と、研削ホイール7及び8の夫々の径を計測し、計測して得た計測値を数値制御装置12にフィードバック入力する計測装置13とを備えている。

(もっと読む)

切削装置およびブレード状態検出方法

【課題】 1つのブレード検出手段によって切削ブレードの破損検出と磨耗検出の双方を正確に行うことを可能として,切削装置内の使用スペースの縮小化および低コスト化のみならず,高スループット化による生産性の向上を図ることが可能な切削装置およびブレード状態検出方法を提供する。

【解決手段】 本実施形態に係る切削装置10は,ブレードと22,ブレード22の状態を検知するブレード検知センサ30と,ブレード検知センサ30をブレード22の外周部に対して接近または離隔させる移動手段70と,ブレード検知センサ30の検知結果に基づいてブレード22の破損および磨耗を検出するブレード状態検出部40とを備える。ブレード状態検出部40は,破損検出を行う破損検出部50と,磨耗検出を行う磨耗検出部60と,ブレード検知センサ30の位置に応じて破損検出部50と磨耗検出部60とを切り換える切換部44とを有する。

(もっと読む)

研削加工方法及び円筒研削盤

【課題】円筒研削盤全体を大掛かりな構造としたり、研削加工作業を煩雑とすることなく、ワーク端面に高度な研削加工を施すことができる研削加工方法及び円筒研削盤を提供する。

【解決手段】端面14がバックテーパを有する形状に形成された砥石車10を用いた円筒研削盤によって、円筒部21と該円筒部21に続くフランジ部23とを有するワーク20における前記円筒部21の周面22と前記フランジ部23の端面24とに研削加工を施す研削加工方法であって、砥石車10の外径寸法の変化から該砥石車10の端面14におけるZ軸方向の寸法の変化を算出し、ワーク20に対する砥石車10のZ軸方向の駆動制御に関して、前記算出した値に基づく補正を行って前記端面24に研削加工を施す。

(もっと読む)

切削装置

【課題】 切削ブレード110を交換する際に,切削ブレード検出器140の退避や位置の再調整を不要とする切削装置100を提供する。

【解決手段】 被加工物を保持するチャックテーブルと,チャックテーブルに保持された被加工物を切削する切削ブレード110を備えた切削機構と,発光部140aと受光部140bとを有し切削ブレードの刃先110aが発光部と受光部とを結ぶ直線上に位置するように配置された切削ブレード検出器140と,を具備する切削装置100において,切削ブレード検出器は,切削ブレードの前方に位置する発光部あるいは受光部のうちいずれか一方が,切削ブレードの刃先よりも上方に位置するように後方側に傾斜させて配置される。

(もっと読む)

1 - 13 / 13

[ Back to top ]